Heeft u moeite met warmtebeheer in krachtige systemen waar standaardkoeloplossingen de thermische belasting gewoonweg niet aankunnen? Grote koellichamen worden cruciaal bij vermogens van meer dan 100 W, maar het kiezen van het verkeerde ontwerp of de verkeerde productiemethode kan leiden tot systeemstoringen, dure herontwerpen en gemiste projectdeadlines.

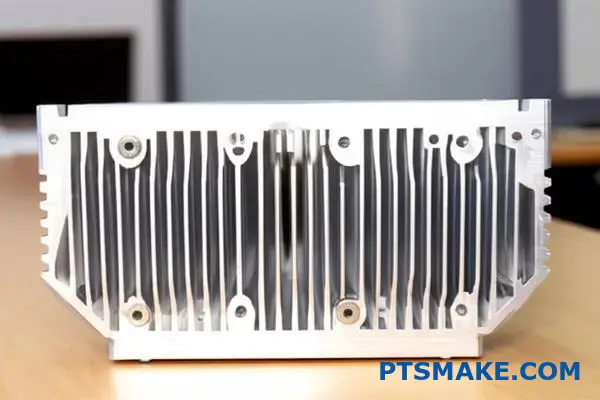

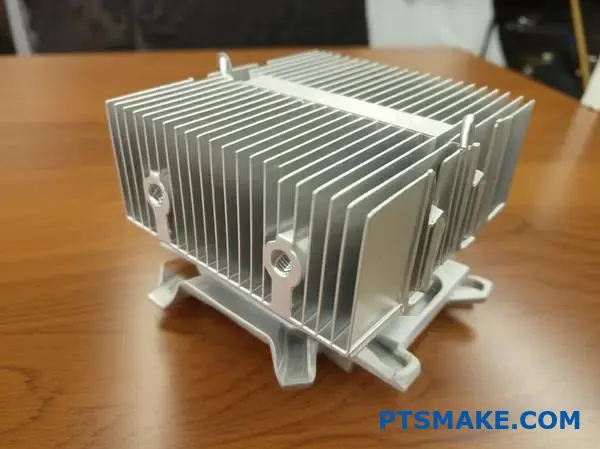

Grote koellichamen zijn gespecialiseerde oplossingen voor thermisch beheer die zijn ontworpen voor toepassingen met een hoog vermogen van doorgaans meer dan 100 W. Ze worden gekenmerkt door hun aanzienlijke thermische massa, geavanceerde productieprocessen zoals extrusie of CNC-bewerking, en integratievereisten die veel verder gaan dan standaardkoeling voor elektronica.

De uitdaging zit 'm niet alleen in de grootte, maar ook in het begrijpen welk productieproces, montagemechanisme en koelmethode betrouwbare prestaties leveren voor jouw specifieke toepassing. Ik neem je mee door de belangrijkste classificaties en ontwerpoverwegingen die het verschil maken tussen succesvolle en problematische implementaties van grote koellichamen.

Wat bepaalt dat een koellichaam ‘groot’ is, afgezien van de fysieke afmetingen?

Als we het hebben over een groot koellichaam, denken we al snel aan een enorm blok metaal. Maar de fysieke afmetingen zijn slechts een deel van het verhaal. De echte definitie ligt in de thermische prestaties.

Meer dan alleen een nummer

De belangrijkste taak van een koellichaam is het afvoeren van warmte. Een "groot" koellichaam is doorgaans ontworpen voor toepassingen met een hoog vermogen en verwerkt vaak meer dan 100 watt aan thermische energie.

Belangrijkste prestatie-indicatoren

Dit gaat verder dan het eenvoudig koelen van componenten. Het gaat om het beheren van de thermische belasting van een volledig systeem, waardoor betrouwbaarheid onder intense operationele belasting wordt gegarandeerd.

| Functie | Standaard koellichaam | Groot koellichaam |

|---|---|---|

| Vermogensniveau | Doorgaans < 100 W | Vaak > 100 W |

| Primair doel | Koeling van componenten | Thermisch beheer op systeemniveau |

De fysica van hoogwaardige koeling

Een belangrijke factor die een groot koellichaam onderscheidt, is de thermische massa. Dit is het vermogen van het koellichaam om een aanzienlijke hoeveelheid warmte-energie te absorberen zonder dat de eigen temperatuur snel stijgt. Dit is cruciaal voor het opvangen van plotselinge stroompieken.

Het biedt een buffer, waardoor temperatuurschommelingen worden geëgaliseerd en gevoelige elektronica wordt beschermd. Dit is een heel andere uitdaging dan het koelen van een standaard desktop-CPU.

Prestatiecijfers

De effectiviteit van een koellichaam wordt vaak gemeten aan de hand van zijn warmteweerstand1. Een lagere waarde duidt op betere prestaties, wat betekent dat warmte efficiënter van de bron kan worden afgevoerd. Bij grootschalige toepassingen is het minimaliseren van deze waarde een primair ontwerpdoel. Bij PTSMAKE richten we ons op ontwerpen die dit optimaliseren.

Veeleisende toepassingen

Industrieën die robuuste thermische oplossingen nodig hebben, stimuleren de vraag naar deze gespecialiseerde koellichamen. Ze garanderen zowel prestaties als een lange levensduur in kritieke systemen.

| Toepassing | Typisch vermogensverlies | Koelingsuitdaging |

|---|---|---|

| Datacenterservers | 150 W – 500 W per CPU | Hoge dichtheid, constante belasting |

| Industriële VFD's | 200 W – 1000 W+ | Zware omstandigheden, betrouwbaarheid |

| Krachtige LED's | 100 W – 300 W | Behoud van lichtkwaliteit en levensduur |

Een "groot" koellichaam wordt gedefinieerd door zijn vermogen om hoge thermische belastingen (>100 W) te verwerken en zijn aanzienlijke thermische massa. Het ontwerp ervan wordt bepaald door de veeleisende vereisten van specifieke industriële toepassingen en gaat veel verder dan alleen de fysieke afmetingen, waarbij de nadruk ligt op kritieke prestatie-indicatoren.

Welke productieprocessen zijn essentieel voor de fabricage van grote koellichamen?

Het kiezen van het juiste proces voor een groot koellichaam is super belangrijk. Je keuze heeft invloed op de prestaties, kosten en levertijd. De belangrijkste methodes hebben allemaal hun eigen plek. Het hangt allemaal af van je specifieke thermische en ontwerpbehoeften.

Gangbare fabricagemethoden

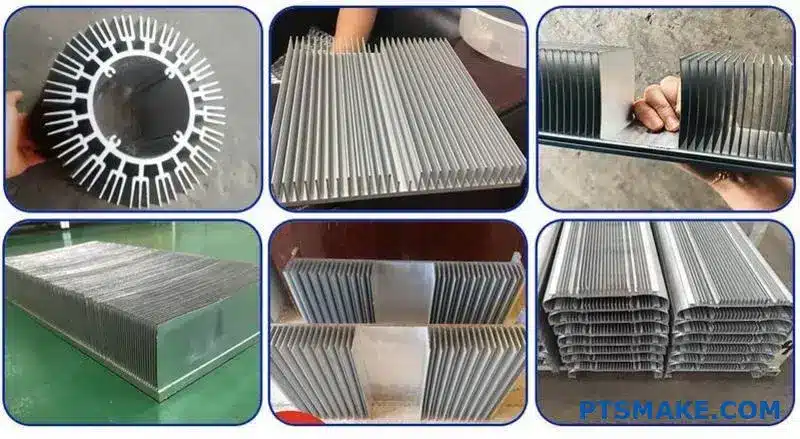

Extrusie is zeer geschikt voor productie in grote volumes. Met de methoden voor gebonden vinnen en geschaafde vinnen kan een hoge vinnendichtheid worden bereikt. CNC-bewerking biedt ultieme ontwerpvrijheid voor complexe vormen.

| Proces | Beste voor | Typische schaal |

|---|---|---|

| Extrusie | Groot volume, eenvoudige profielen | Middelgroot tot groot |

| Gebonden vin | Hoge vinstructuur, ongelijksoortige metalen | Groot tot zeer groot |

| Afgeschuinde vin | Zeer hoge vinstructuur, enkel blok | Middelgroot tot groot |

| CNC-bewerking | Complexe geometrieën, prototypes | Alle, vooral grote |

Bij het kiezen van een productieproces gaat het niet alleen om het eindproduct. Het is een strategische beslissing waarbij prestaties, kosten en complexiteit tegen elkaar moeten worden afgewogen. Elke methode heeft duidelijke voordelen en beperkingen waarmee u in een vroeg stadium van de ontwerpfase rekening moet houden.

Vergelijking van belangrijke processen

Bij PTSMAKE begeleiden we klanten dagelijks bij deze beslissing. Zo is extrusie vaak de meest kosteneffectieve optie voor eenvoudigere, grootschalige projecten. De ontwerpmogelijkheden worden echter beperkt door de extrusiematrijs.

Gelijmde koellichamen bieden meer flexibiliteit. Ze stellen ons in staat om verschillende materialen te gebruiken voor de basis en de lamellen. Dit kan de thermische prestaties optimaliseren. Maar het lijmproces introduceert een extra interface. Deze interface kan van invloed zijn op het totaalplaatje. warmteweerstand2 van het eindproduct.

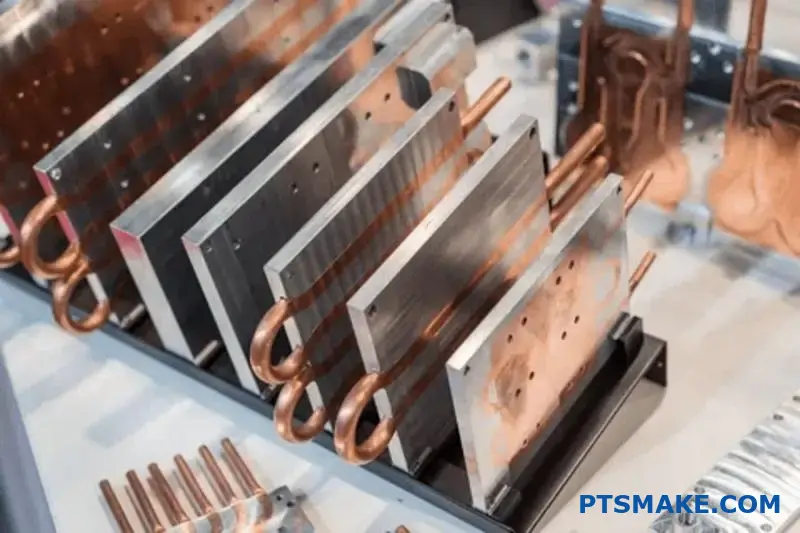

Skived-vinnen en CNC-bewerking bieden de hoogste prestaties voor veeleisende toepassingen. Skiving creëert zeer dunne, dichte vinnen uit één enkel blok metaal. Dit voorkomt interfaceproblemen. CNC-bewerking maakt vrijwel elke geometrie mogelijk, perfect voor unieke of geïntegreerde koeloplossingen.

Afwegingen bij de proceskeuze

| Methode | Thermische prestaties | Ontwerpflexibiliteit | Kosten per eenheid (Hoog Vol.) |

|---|---|---|---|

| Extrusie | Goed | Laag | Laag |

| Gebonden vin | Zeer goed | Hoog | Medium |

| Afgeschuinde vin | Uitstekend | Medium | Hoog |

| CNC-bewerking | Uitstekend | Zeer hoog | Hoog |

Het is essentieel om deze afwegingen te begrijpen. Wij richten ons op het vinden van de ideale balans tussen het productieproces en zowel uw technische vereisten als uw budget voor een groot koellichaamproject.

De juiste productiemethode – extrusie, gelijmde vinnen, geschaafde vinnen of CNC-bewerking – hangt af van de specifieke behoeften van uw project. Houd rekening met factoren zoals thermische prestaties, ontwerpcomplexiteit, volume en budget om de beste keuze te maken voor uw grote koellichaam.

Wat zijn de belangrijkste categorieën van grote luchtgekoelde koellichamen?

Het productieproces is cruciaal. Het bepaalt de prestaties en kosten van een koellichaam. Elke methode biedt unieke voordelen voor verschillende thermische uitdagingen. We zien voornamelijk vier soorten in de industrie.

Kernproductiemethoden

Deze omvatten geëxtrudeerde, geschaafde, gebonden en gevouwen vinnenontwerpen. Als u deze begrijpt, kunt u de juiste oplossing voor uw project kiezen. Deze keuze heeft invloed op alles, van koeling tot kosten.

Snelle vergelijking

Hier volgt een basisoverzicht van deze veelvoorkomende soorten.

| Productiemethode | Typische prestaties | Kostenniveau |

|---|---|---|

| Geëxtrudeerd | Laag tot gemiddeld | Laag |

| Afgeschuind | Gemiddeld tot hoog | Medium |

| Gebonden vin | Hoog | Hoog |

| Gevouwen vin | Medium | Middelhoog |

Laten we deze methoden eens nader bekijken. Elk heeft zijn plaats in thermisch beheer. De keuze hangt echt af van uw specifieke behoeften voor een groot koellichaam.

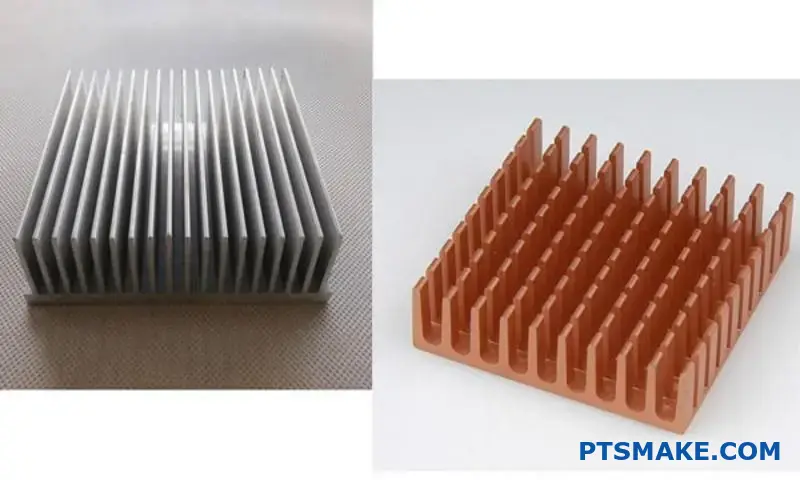

Geëxtrudeerde en geschaafde vinnen

Geëxtrudeerde koellichamen komen veel voor. Ze worden gemaakt door aluminium door een matrijs te persen. Dit proces is kosteneffectief. Het beperkt echter de hoogte en afstand tussen de lamellen, wat van invloed kan zijn op het koelvermogen.

Skived-vin-koellichamen bieden betere prestaties. We maken ze door dunne vinnen uit een massief blok koper of aluminium te snijden. Deze methode maakt een hogere vinnendichtheid mogelijk zonder tussenmateriaal, waardoor de warmteoverdracht wordt verbeterd.

Gelijmde en gevouwen vinnen

Voor hoge vermogensbehoeften zijn gelijmde vinnen uitstekend geschikt. We bewerken een basis en bevestigen vervolgens afzonderlijke vinnen. Bij PTSMAKE zorgen onze CNC-bewerkingsvaardigheden voor een perfecte thermische verbinding. Dit maakt zeer hoge vinnen en zelfs ontwerpen met gemengde metalen mogelijk.

Gevouwen vinnenkoelers zijn lichtgewicht en efficiënt. Een metalen plaat wordt gestanst en gevouwen. Vervolgens wordt deze aan een basisplaat gesoldeerd. Deze techniek zorgt voor een groot oppervlak, wat helpt om de totale warmteweerstand3 van de vergadering.

Hier volgt een meer gedetailleerde uitsplitsing.

| Type koellichaam | Beste voor | Vin dichtheid | Materiaalopties |

|---|---|---|---|

| Geëxtrudeerd | Goedkoop, standaard vermogen | Laag | Aluminium |

| Afgeschuind | Hoge thermische geleidbaarheid | Hoog | Koper, aluminium |

| Gebonden vin | Hoog vermogen, aangepaste ontwerpen | Zeer hoog | Gemengde metalen |

| Gevouwen vin | Lichtgewicht behoeften | Hoog | Aluminium, Koper |

Het kiezen van het juiste grote koellichaam betekent dat de productiemethode moet worden afgestemd op de thermische, budgettaire en ruimtelijke vereisten van uw toepassing. Elk type biedt een unieke balans tussen prestaties en kosten, zodat er altijd een optimale oplossing voor uw behoeften beschikbaar is.

Hoe zijn grote vloeistofkoelsystemen gestructureerd en gecategoriseerd?

Grote vloeistofkoelsystemen hebben allemaal dezelfde basisstructuur. Zie het als een soort bloedsomloop voor warmte.

Het voert thermische energie efficiënt af. Hierdoor blijven krachtige elektronische apparaten koel en stabiel werken.

Laten we de essentiële componenten en classificaties eens onder de loep nemen.

De kerncomponenten van een vloeistofkoelingslus

Elke lus bestaat uit vier belangrijke onderdelen die samenwerken.

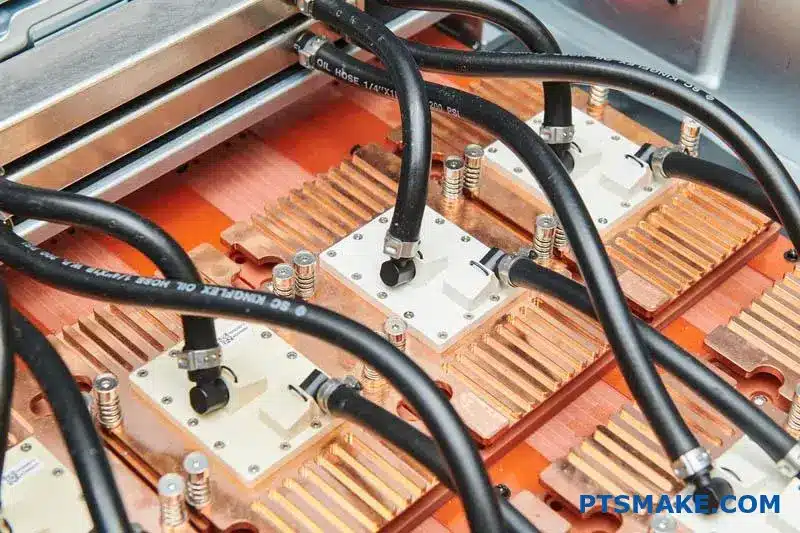

- Koude plaat: Wordt direct op de warmtebron geplaatst.

- Pomp: Dit is het hart, dat de koelvloeistof circuleert.

- Radiator: Een groot koellichaam dat warmte afgeeft aan de lucht.

- Buiswerk: Verbindt alles in een gesloten lus.

Belangrijkste systeemcategorieën

We categoriseren deze systemen voornamelijk op basis van hoe ze werken.

| Categorie | Belangrijkste kenmerken |

|---|---|

| Actieve koeling | Gebruikt een pomp om vloeistof actief te verplaatsen. |

| Passieve koeling | Maakt gebruik van natuurlijke convectie, geen pomp. |

Direct-to-Chip versus immersiekoeling: een nadere beschouwing

Direct-to-Chip (DTC)-koeling draait om precisie. Koelplaten, vaak complexe CNC-gefreesde onderdelen, worden rechtstreeks op hete componenten zoals CPU's of GPU's gemonteerd.

Deze gerichte aanpak is zeer efficiënt. De pasvorm moet perfect zijn voor een optimale warmteoverdracht, een detail waar we bij PTSMAKE veel aandacht aan besteden.

Immersiekoeling is een compleet andere filosofie. Hierbij worden volledige servercomponenten ondergedompeld in een niet-geleidende, of diëlektrische vloeistof4. Deze methode biedt een totale, gelijkmatige koeling.

De juiste aanpak kiezen: het draait om afwegingen

De beste keuze hangt altijd af van de specifieke toepassingsbehoeften. Er is niet één juist antwoord voor elke situatie.

In eerdere projecten hebben we klanten geholpen bij het afwegen van deze opties. Het is een balans tussen prestaties, onderhoud op lange termijn en natuurlijk het budget.

Hier is een eenvoudig overzicht om ze te vergelijken.

| Functie | Direct-to-Chip (DTC) | Onderdompelingskoeling |

|---|---|---|

| Efficiëntie | Zeer efficiënt voor gerichte hotspots. | Zeer effectieve, gelijkmatige koeling. |

| Complexiteit | Eenvoudiger te installeren en te onderhouden. | Er is complexere infrastructuur nodig. |

| Schaalbaarheid | Eenvoudig te schalen per component. | Beter voor grote, dichte serverracks. |

| Materiële kosten | Lagere initiële hardwarekosten. | Hoge kosten voor gespecialiseerde vloeistoffen. |

Om een systeem te begrijpen, moet je de onderdelen ervan kennen: koelplaat, pomp, radiator en leidingen. Systemen worden ingedeeld in actieve en passieve systemen en op basis van de methode, zoals direct-to-chip of volledige onderdompeling. Elk ontwerp biedt unieke voor- en nadelen op het gebied van efficiëntie, complexiteit en kosten.

Hoe worden grote koellichamen ingedeeld op basis van hun beoogde toepassing?

Een groot koellichaam is nooit een universeel onderdeel. Het ontwerp ervan wordt fundamenteel bepaald door de beoogde toepassing. Verschillende elektronische apparaten produceren op zeer verschillende manieren warmte.

Daarom moet de thermische oplossing worden afgestemd op de specifieke uitdaging. Een ontwerp voor een industriële voeding zal niet werken op een server-CPU.

Belangrijkste toepassingsfactoren

Het begrijpen van deze verschillen is cruciaal voor een effectief thermisch beheer. Elke toepassing stelt unieke eisen aan grootte, vorm en materiaal.

| Toepassingsgebied | Primaire ontwerpfocus |

|---|---|

| IGBT / Vermogenselektronica | Omgaan met hoge stroomsterkte en spanning |

| Krachtige LED-arrays | Brede, gelijkmatige warmteverspreiding |

| Server CPU / GPU | Intense, geconcentreerde warmteafvoer |

| Industriële stroomvoorziening | Betrouwbaarheid op lange termijn |

Unieke thermische uitdagingen voor elke toepassing

Als we dieper graven, zien we hoe specifieke behoeften tot verschillende ontwerpen leiden. Het gaat niet alleen om het afvoeren van warmte, maar ook om hoe en waar die warmte wordt gegenereerd. In onze eerdere projecten bij PTSMAKE hebben we gezien hoe het over het hoofd zien van deze details tot mislukkingen leidt.

IGBT's en vermogenselektronica

Deze componenten beheren enorme elektrische belastingen. Hun koellichamen moeten robuust zijn, vaak met dikke vinnen om hoge thermische cycli aan te kunnen. Elektrische isolatie is ook een belangrijke overweging op het gebied van veiligheid en prestaties bij het ontwerp.

Krachtige LED-arrays

Hier wordt de warmte over een groot oppervlak verspreid. Het primaire doel is gelijkmatige koeling om de lichtkwaliteit te behouden en vroegtijdige veroudering te voorkomen. Hiervoor is vaak een groot koellichaam met een zeer vlakke basisplaat nodig.

Server-CPU's en GPU's

Dit is een spel van extremen. De Warmtefluxdichtheid5 is ongelooflijk hoog, waardoor agressieve koeling in een zeer kleine ruimte nodig is. Ontwerpen maken vaak gebruik van warmtepijpen of dampkamers om warmte van de chip af te voeren naar een grote vinstapel.

Industriële voedingen

Betrouwbaarheid is de hoogste prioriteit. Deze systemen zijn vaak afhankelijk van passieve koeling om jarenlang zonder onderhoud te kunnen functioneren. Dit betekent een grotere afstand tussen de lamellen voor een effectieve natuurlijke convectie en om stofophoping te minimaliseren, een geheel andere aanpak.

Het eerste wat je moet doen, is het unieke thermische profiel van de toepassing begrijpen. Een koellichaam voor een CPU is totaal anders dan een koellichaam voor een LED-array. Het ontwerp moet voldoen aan de specifieke eisen op het gebied van warmtebelasting, ruimte en betrouwbaarheid.

Hoe verschillen bevestigingsmechanismen voor grote koellichamen?

Het kiezen van het juiste bevestigingsmechanisme is van cruciaal belang. Het zorgt ervoor dat uw grote koellichaam optimaal presteert. De methode heeft invloed op alles, van warmteoverdracht tot structurele integriteit.

Veelgebruikte montagemethoden

Verschillende toepassingen vragen om verschillende oplossingen. Elk heeft zijn eigen voor- en nadelen.

Drukknoppen

Deze bieden een snelle installatie zonder gereedschap. Ze worden vaak gebruikt in minder veeleisende omgevingen.

Schroeven met veren

Deze methode zorgt voor een meer constante druk. Het is een betrouwbare keuze voor hoge prestatie-eisen.

| Methode | Installatiesnelheid | Drukregeling | Kosten |

|---|---|---|---|

| Drukknoppen | Zeer snel | Laag | Laag |

| Schroeven en veren | Matig | Hoog | Matig |

| Chassisbevestiging | Langzaam | Zeer hoog | Hoog |

Deze keuze heeft direct invloed op de levensduur van uw apparaat.

De cruciale rol van toenemende druk

Naast het vastzetten van het koellichaam is ook de montagedruk van cruciaal belang. Deze heeft namelijk een directe invloed op het thermische interfacemateriaal (TIM).

Ongelijkmatige druk zorgt voor openingen en luchtbellen. Dit belemmert de warmteoverdracht aanzienlijk. We hebben dit gezien in eerdere projecten bij PTSMAKE. De juiste druk zorgt voor een minimale en gelijkmatige Dikte verbindingslijn6.

Deze dunne laag is essentieel voor een efficiënte koeling.

Directe chassisbevestiging

Voor de zwaarste toepassingen met grote koellichamen is dit de beste keuze. Het koellichaam wordt rechtstreeks op het systeemchassis vastgeschroefd. Dit zorgt voor maximale stabiliteit en ondersteuning.

Het maakt ook een zeer hoge, gelijkmatige montagedruk mogelijk. Dit is essentieel voor grote componenten met een hoog vermogen. Het vereist echter een zorgvuldig ontwerp van zowel het koellichaam als het chassis.

| Drukfactor | Impact op TIM | Gevolg van fout |

|---|---|---|

| Te Laag | Slecht contact | Oververhitting, defect |

| Te hoog | TIM-pompuitvoer | Verminderde prestaties |

| Ongelijk | Luchtopeningen | Hotspots, schade |

De juiste druk vinden is een wetenschap. In ons werk werken we vaak samen met klanten. We helpen hen hun ontwerpen te verfijnen om deze balans te bereiken.

Het kiezen van een bevestigingsmethode is meer dan een mechanische keuze. Het is ook een thermische keuze. Het juiste mechanisme, zoals schroeven met veren of chassisbevestigingen, zorgt voor een constante druk. Dit optimaliseert de TIM-prestaties voor elk groot koellichaam, voorkomt hotspots en garandeert betrouwbaarheid.

Hoe zou u een omvormer van 3 kW in een gesloten kast koelen?

Laten we een veelvoorkomende uitdaging aanpakken. U hebt een omvormer van 3 kW in een afgesloten kast. De warmte hoopt zich snel op. Wat is de beste koelstrategie?

We hebben drie belangrijke opties. Een groot intern koellichaam met ventilatoren. Een extern koellichaam. Of een vloeistofkoelingslus.

Beide hebben hun voor- en nadelen. De juiste keuze hangt af van uw specifieke behoeften. Laten we ze eens vergelijken.

| Koelmethode | Primaire gebruikssituatie | Sleutelfactor |

|---|---|---|

| Intern koellichaam + ventilatoren | Kostenbewust, matige warmte | Eenvoud |

| Externe koellichaam | Afgesloten omgevingen, hoge betrouwbaarheid | Isolatie |

| Vloeistofkoeling | Extreme prestaties, beperkte ruimte | Efficiëntie |

Deze gids helpt u bij het nemen van een beslissing.

De beperkingen analyseren

Om de juiste oplossing te kiezen, moet u kijken naar de beperkingen van uw project. Dit zijn meestal de kosten, de beschikbare ruimte en de vereiste prestaties. Laten we eens kijken hoe elke optie zich verhoudt tot de andere.

Kosten vs. prestaties

Een groot intern koellichaam is vaak de meest budgetvriendelijke keuze. In combinatie met ventilatoren met een hoge CFM-waarde kan het effectief matige warmtebelastingen aan. Het is een eenvoudige, betrouwbare oplossing die we vaak zien.

Vloeistofkoeling bevindt zich aan de andere kant van het spectrum. Het biedt de beste prestaties, vooral in compacte ruimtes. De initiële kosten en complexiteit zijn echter veel hoger. Er komen pompen, radiatoren en leidingen bij kijken.

Een extern koellichaam is een tussenoplossing. Het kost meer dan een interne opstelling, maar is minder complex dan vloeistofkoeling. Het blinkt uit in het volledig afvoeren van warmte buiten de behuizing. Dit is ideaal voor gevoelige elektronica.

Overwegingen met betrekking tot ruimte en onderhoud

De interne oplossing vereist voldoende ruimte in de kast voor het koellichaam en een goede luchtstroom. Als er weinig ruimte is, werkt dit mogelijk niet.

Vloeistofkoeling kan op componentniveau zeer compact zijn. Maar je hebt nog steeds ruimte nodig voor de radiator en de pomp. Het onderhoud is ook omslachtiger, met mogelijke lekpunten.

De sleutel is het evenwicht tussen het systeem warmteweerstand7 tegen deze praktische beperkingen. Bij PTSMAKE gebruiken we CNC-bewerking om op maat gemaakte koellichamen te maken. Dit maakt geoptimaliseerde ontwerpen mogelijk die perfect in kleine ruimtes passen, waardoor de efficiëntie wordt verbeterd zonder de complexiteit van vloeistofkoeling.

| Beperking | Interne spoelbak + ventilatoren | Externe spoelbak | Vloeistofkoeling |

|---|---|---|---|

| Initiële kosten | Laag | Medium | Hoog |

| Prestaties | Goed | Zeer goed | Uitstekend |

| Benodigde ruimte | Hoog (Intern) | Medium (extern) | Laag (Component) |

| Onderhoud | Laag | Laag | Medium |

| Complexiteit | Laag | Medium | Hoog |

Het kiezen van de beste koeling voor een 3 kW-omvormer is geen kwestie van één "juist" antwoord. Het gaat om het afwegen van voor- en nadelen. U moet een evenwicht vinden tussen kosten, ruimte en prestaties om de ideale oplossing te vinden voor uw specifieke toepassing in een gesloten kast.

Hoe los je een oververhit systeem met een groot koellichaam op?

Wanneer een systeem met een groot koellichaam oververhit raakt, is een methodische aanpak essentieel. Ga er niet zomaar vanuit dat het koellichaam defect is. Begin bij de basis.

Ik gebruik altijd een diagnostische checklist. Dit gestructureerde proces helpt om het probleem snel en efficiënt te isoleren. Het voorkomt giswerk.

Deze eenvoudige checklist bevat de meest voorkomende boosdoeners.

Diagnostische checklist

| Controleer gebied | Primair doel |

|---|---|

| Luchtstroom | Zorg ervoor dat de lucht goed circuleert |

| Obstakels | Verwijder fysieke blokkades |

| Neem contact op met | Controleer thermische overdracht |

| Milieu | Beoordeel externe factoren |

| Vermogensbelasting | Controleer of de warmteontwikkeling overeenkomt met de verwachtingen. |

Door deze stappen in de juiste volgorde uit te voeren, wordt het probleem vaak zonder ingewikkelde demontage aan het licht gebracht.

Een diepere diagnostische duik

Een eenvoudige checklist is een goed begin. Maar laten we elke stap eens nader bekijken voor een grondiger onderzoek. Zo wordt niets over het hoofd gezien, vooral in complexe industriële systemen.

Stap 1: Controleer de luchtstroom en de werking van de ventilator

Draaien de ventilatoren wel? Controleer hun toerental in de bewakingssoftware van het systeem. Voel ook of er lucht uit het grote koellichaam komt. Een defecte ventilator is een voor de hand liggend maar veelvoorkomend probleem.

Stap 2: Controleer op stof en verstoppingen

Stof is een verrassend effectieve isolator. Verstopte koelribben kunnen de prestaties drastisch verminderen. Controleer niet alleen het koellichaam zelf, maar ook de inlaatfilters en uitlaatopeningen op obstructies.

Stap 3: Herbeoordeel de thermische interface en montage

Een slechte TIM-toepassing zorgt voor luchtopeningen. Ongelijkmatige montagedruk doet hetzelfde. Dit verhoogt de thermische interfaceweerstand8, waardoor de warmteoverdracht van het onderdeel naar het koellichaam wordt belemmerd. Bij PTSMAKE bewerken we vaak montagebeugels die zorgen voor een perfecte, gelijkmatige drukverdeling.

Stap 4 & 5: Controleer de omgevings- en stroomvoorziening

Is de kamer warmer dan normaal? Een hoge omgevingstemperatuur geeft uw koelsysteem minder ruimte. Controleer ook het stroomverbruik van het onderdeel. Als het meer stroom verbruikt dan gespecificeerd, zal het meer warmte genereren dan waarvoor het systeem is ontworpen.

| Gemeenschappelijk probleem | Snelle oplossing |

|---|---|

| Ventilatorstoring | Vervang de ventilator |

| Stofophoping | Reinigen met perslucht |

| Arme TIM | Breng TIM opnieuw aan en monteer opnieuw |

| Hoge omgevingstemperatuur | Verbeter de ventilatie in de kamer |

Deze systematische checklist helpt bij het diagnosticeren van oververhitting door de luchtstroom, fysieke blokkades, thermisch contact en bedrijfsomstandigheden te onderzoeken. Het zorgt voor een uitgebreide en logische aanpak om de oorzaak te vinden, zelfs wanneer er een groot koellichaam bij betrokken is.

Hoe beheert u het gewicht en de structurele integriteit van enorme koellichamen?

Grote koellichamen vormen een serieuze mechanische uitdaging. Hun gewicht kan de bevestigingspunten en het hele chassis belasten. Goed beheer gaat niet alleen over koeling. Het gaat om het waarborgen van de betrouwbaarheid van het product op lange termijn.

We moeten het hele mechanische systeem in ogenschouw nemen. Dit omvat de bevestigingsmaterialen en de structuur waaraan deze worden bevestigd. Ook de materiaalkeuze is van cruciaal belang.

Strategische materiaalselectie

Het kiezen van het juiste materiaal is een kwestie van evenwicht. Het gaat om gewicht, thermische prestaties en kosten. Aluminium is vaak de beste keuze voor een groot koellichaam.

| Functie | Aluminium (bijv. 6061) | Koper (bijv. C110) |

|---|---|---|

| Dichtheid | Laag ( ~2,7 g/cm³) | Hoog ( ~8,96 g/cm³) |

| Thermische geleidbaarheid | Goed ( ~167 W/mK) | Uitstekend ( ~401 W/mK) |

| Kosten | Onder | Hoger |

Robuust montageontwerp

Een veilige bevestiging is essentieel. We gebruiken robuuste bevestigingsmiddelen en verdelen de belasting over meerdere punten om defecten te voorkomen.

Bij zeer grote koellichamen kijken we verder dan alleen het statische gewicht. We moeten ook rekening houden met dynamische krachten. Denk bijvoorbeeld aan schokken en trillingen tijdens transport of gebruik. Een zwaar onderdeel kan als een hefboom werken en zo enorme druk uitoefenen op de bevestigingspunten.

Dit vereist een holistische benadering van het ontwerp. Het koellichaam en het chassis moeten als één geïntegreerd systeem functioneren. Dit is een veelvoorkomende fout die wij onze klanten bij PTSMAKE helpen te vermijden.

Strategieën voor chassisversterking

Vaak moet het chassis van het product worden versterkt. Een standaard behuizing van plaatstaal is mogelijk niet voldoende. Extra ondersteuning voorkomt vervorming en slijtage na verloop van tijd. De structurele integriteit van het gehele geheel staat op het spel.

| Versterkingsmethode | Voordeel | Gemeenschappelijke toepassing |

|---|---|---|

| Verstevigingsribben | Voegt sterkte toe met minimaal materiaal | Plaatwerkbehuizingen |

| Steunbeugels | Overbrengt belasting naar een sterker frame-gebied | Zware vrijdragende onderdelen |

| Dikkere materialen | Verhoogt de algehele sterkte van het chassis | Omgevingen met hoge trillingen |

Het doel is om de vorm en uitlijning van het systeem te behouden. Slechte ondersteuning kan leiden tot verbindingsstoringen of schade aan de printplaat. In eerdere projecten hebben we ontdekt dat een goede versteviging de algehele [torsieweerstand]() verbetert.9 van het apparaat, waardoor de duurzaamheid op lange termijn wordt gegarandeerd. We analyseren altijd het volledige mechanische belastingspad om een betrouwbare oplossing te garanderen.

Het beheer van enorme koellichamen vereist een focus op mechanica. Veilige bevestigingspunten, chassisversterking en slimme materiaalkeuzes zoals aluminium zijn cruciaal. Deze stappen zorgen voor zowel thermische prestaties als de structurele integriteit van het eindproduct, waardoor langdurige storingen worden voorkomen.

Wat zijn de meest voorkomende storingen in grote thermische systemen?

Grote thermische systemen hebben verschillende belangrijke zwakke punten. Als je deze begrijpt, kun je robuustere en betrouwbaardere oplossingen ontwerpen. Het is superbelangrijk om op deze mogelijke problemen te anticiperen.

Deze planning voorkomt kostbare stilstand en toekomstige reparaties. Laten we eens kijken naar de meest voorkomende storingen. Deze treden vaak op in voorspelbare delen van het systeem.

Belangrijkste storingspunten

| Faalwijze | Betrokken onderdeel | Primaire oorzaak |

|---|---|---|

| Luchtstroomblokkade | Koellamellen | Stof en vuil |

| Verminderde geleiding | Thermische interface | Materiaaldegradatie |

| Mechanische belasting | Volledige vergadering | Trillingen en schokken |

| Geen luchtstroom | Fans | Lager-/motorslijtage |

Laten we deze storingsmodi eens nader bekijken. Elk daarvan vormt een unieke uitdaging voor de betrouwbaarheid van het systeem. Proactieve ontwerpkeuzes kunnen deze risico's effectief beperken. Bij PTSMAKE richten we ons op het vroegtijdig anticiperen op deze problemen.

Ventilator defect

Ventilatoren zijn actieve componenten, waardoor ze gevoelig zijn voor slijtage. Lagers kunnen vastlopen of de motor kan doorbranden. Hierdoor wordt de geforceerde convectie onmiddellijk gestopt, waardoor de temperatuur snel stijgt. De keuze van een ventilator van goede kwaliteit is essentieel voor een lange levensduur van het systeem.

TIM-degradatie

Thermisch interfacemateriaal (TIM) is van cruciaal belang. Het zorgt voor een efficiënte warmteoverdracht tussen componenten. Na verloop van tijd kan het uitdrogen, barsten of last krijgen van [Thermisch interfacemateriaal pompen]().10. Hierdoor ontstaan isolerende luchtopeningen die de warmtestroom blokkeren.

Verstopte vinnen

Stof en vuil zijn stille moordenaars voor thermische systemen. Ze hopen zich op op lamellen, vooral op grote koellichamen. Deze ophoping isoleert de lamellen en beperkt de luchtstroom aanzienlijk. De prestaties nemen langzaam af totdat het systeem uiteindelijk oververhit raakt.

Milieu-impact op vinnen

| Milieu | Type puin | Risico op verstopping |

|---|---|---|

| Industrieel | Olie, metaalstof | Hoog |

| Kantoor | Vezels, stof | Medium |

| Clean Room | Minimale deeltjes | Laag |

Mechanisch defect

Trillingen en fysieke schokken kunnen ernstige schade veroorzaken. Soldeerverbindingen kunnen barsten en bevestigingsmiddelen kunnen na verloop van tijd losraken. Dit kan leiden tot een volledig structureel falen van de thermische oplossing, waardoor het hele apparaat in gevaar komt.

Het begrijpen van deze veelvoorkomende storingen – slijtage van de ventilator, defecte TIM, verstopte lamellen en mechanische belasting – is de eerste stap. Een proactief ontwerp, hoogwaardige componenten en gepland onderhoud zijn essentieel om de betrouwbaarheid van het systeem op lange termijn te waarborgen en onverwachte uitval te voorkomen.

Hoe integreer je een enorm koellichaam in een systeemchassis?

Een enorm koellichaam is slechts één stukje van de puzzel. Echte thermische prestaties komen voort uit een holistisch systeemontwerp. Je moet rekening houden met het hele chassis.

Dit betekent dat de luchtstroom zorgvuldig moet worden gepland. Koude lucht heeft een vrije weg naar binnen nodig. Warme lucht heeft een directe weg naar buiten nodig. Ze mogen nooit met elkaar vermengd raken. Dit is een veelvoorkomend storingspunt. We beheren ook ventilatoren en pompen.

Belangrijke factoren bij het ontwerp van systemen

| Factor | Belang | Gemeenschappelijke uitdaging |

|---|---|---|

| Luchtstroompad | Hoog | Obstakels, dode zones |

| Inlaat/uitlaat | Hoog | Luchtcirculatie |

| Fanintegratie | Medium | Trillingen, geluid |

| Stroomvoorziening | Medium | Onvoldoende vermogen voor ventilatoren |

Deze totaalaanpak zorgt ervoor dat uw grote koellichaam optimaal presteert.

Het integreren van een groot koellichaam vereist meer dan alleen nadenken over het onderdeel zelf. Het chassis wordt een actief onderdeel van het koelsysteem. Een slecht ontworpen luchtstroompad kan zelfs het beste koellichaam ondoeltreffend maken.

Het doel is om een windtunnel in uw behuizing te creëren. Dit voorkomt problemen zoals [thermische recirculatie]().11, waar warme uitlaatlucht terug wordt gezogen naar de koele luchtinlaat. Dit vermindert de koelefficiëntie aanzienlijk.

Strategisch luchtstroombeheer

We moeten duidelijke, onbelemmerde luchtwegen ontwerpen. Dit vereist een zorgvuldige plaatsing van componenten en soms ook op maat gemaakte luchtkanalen, een dienst die wij bij PTSMAKE leveren.

Drukdynamica

Het creëren van de juiste luchtdruk in het chassis is essentieel. U kunt kiezen uit twee hoofdstrategieën.

| Druktype | Beschrijving | Voordelen | Nadelen |

|---|---|---|---|

| Positief | Meer aanzuigventilatoren dan afzuigventilatoren | Houdt stof buiten | Kan hotspots creëren |

| Negatief | Meer afzuigventilatoren dan toevoerventilatoren | Uitstekende warmteafvoer | Trekt stof aan |

Componentintegratie

Mechanische en elektrische planning is ook van cruciaal belang. Ventilatoren moeten stevig worden bevestigd om trillingen te voorkomen. Hiervoor zijn vaak speciale beugels nodig.

Pompen voor vloeistofkoeling hebben een stabiele stroomvoorziening en speciale bevestigingspunten nodig. We plannen de bedrading zorgvuldig om verstoring van de luchtstroom te voorkomen. Deze details zijn cruciaal voor een betrouwbaar systeem.

Een holistische ontwerpbenadering is essentieel. Bij een effectieve integratie wordt rekening gehouden met de luchtstroom, druk en de mechanische en elektrische opstelling van alle koelcomponenten in het hele systeem. Dit zorgt ervoor dat uw enorme koellichaam werkt zoals bedoeld.

Ontgrendel grote koellichaamoplossingen met PTSMAKE-expertise

Klaar om uw krachtige toepassingen te transformeren met op maat gemaakte grote koellichamen? Neem vandaag nog contact op met PTSMAKE voor een snelle, vrijblijvende offerte en ontdek waarom wereldwijde marktleiders ons vertrouwen voor precisie, kwaliteit en betrouwbaarheid. Laten we samen uw thermische uitdagingen oplossen – dien nu uw aanvraag in!

Inzicht in deze maatstaf helpt bij het selecteren van het meest effectieve en kostenefficiënte koellichaam voor uw specifieke toepassing. ↩

Ontdek waarom deze maatstaf cruciaal is voor het effectief evalueren en vergelijken van de prestaties van koellichamen. ↩

Begrijp deze belangrijke maatstaf om te zien hoe deze rechtstreeks van invloed is op de koelefficiëntie en algehele prestaties van uw apparaat. ↩

Lees meer over deze speciale niet-geleidende vloeistoffen en hun eigenschappen voor veilige koeling van elektronica. ↩

Ontdek hoe deze cruciale parameter het ontwerp van koellichamen voor hoogwaardige elektronica beïnvloedt. ↩

Leer hoe u de prestaties van thermisch interfacemateriaal kunt optimaliseren. ↩

Ontdek hoe deze cruciale waarde de koelefficiëntie van uw thermisch beheersysteem bepaalt. ↩

Begrijp deze belangrijke maatstaf die van invloed is op de werkelijke koelprestaties van uw grote koellichaam. ↩

Begrijp hoe deze eigenschap verdraaiing voorkomt en ervoor zorgt dat uw assemblage stabiel blijft onder belasting. ↩

Leer de fysica achter dit effect kennen en ontdek effectieve strategieën om dit in uw ontwerpen te voorkomen. ↩

Begrijp hoe dit veelvoorkomende luchtstroomprobleem uw koelefficiëntie kan saboteren en hoe u dit kunt voorkomen. ↩