Kiezen tussen verlorenwasgieten en spuitgieten voor uw onderdelen kan de tijdlijn en het budget van uw project maken of breken. Veel ingenieurs worstelen met deze beslissing omdat de verkeerde keuze leidt tot kostbare herontwerpen, langere doorlooptijden en onderdelen die niet aan de specificaties voldoen.

Investeringsgieten gebruikt een opofferingswaspatroon en een keramisch omhulsel om complexe, zeer nauwkeurige onderdelen te maken van legeringen met een hoge temperatuur, terwijl spuitgieten gesmolten metaal onder druk in herbruikbare stalen mallen spuit voor de productie van grote volumes van eenvoudigere geometrieën in materialen met een lager smeltpunt.

Ik heb bij PTSMAKE met beide processen gewerkt en klanten geholpen bij deze beslissing voor auto-onderdelen, luchtvaartonderdelen en medische apparatuur. De juiste keuze hangt af van je specifieke eisen aan materiaal, volume, complexiteit en budget. Ik zal de belangrijkste verschillen en beslissingsfactoren met je doornemen, zodat je de beste keuze kunt maken voor jouw project.

Wat is het kernprincipe van verlorenwasgieten?

In de kern is verloren-was-gieten een proces van creëren en vernietigen. We beginnen met het maken van een exacte replica van het uiteindelijke onderdeel. Deze replica staat bekend als het patroon.

Het offerpatroon

Dit patroon is niet bedoeld om lang mee te gaan. Het dient als tijdelijk hulpmiddel. We maken het meestal van was. Het enige doel is om er een mal omheen te maken.

Daarna smelten of branden we het weg. Zo blijft er een perfecte holte achter.

| Stadium | Doel |

|---|---|

| Schepping | Maak een nauwkeurig waspatroon. |

| Vernietiging | Verwijder het patroon om een mal te vormen. |

Dankzij deze unieke methode kunnen bij verlorenwasgieten complexe vormen met ongelooflijk veel detail worden geproduceerd, een belangrijk verschil tussen verlorenwasgieten en spuitgieten.

Van patroon tot mal: De "investering"

De echte magie gebeurt als we het patroon "investeren". Dit betekent dat we er een keramisch omhulsel omheen bouwen. Dit doen we door het waspatroon herhaaldelijk in keramiek te dompelen. gier1 en dan bedekken met zandachtig materiaal.

We herhalen dit proces meerdere keren. Elke laag voegt sterkte en dikte toe aan het pantser. Zo ontstaat een robuuste mal uit één stuk. Nadat het omhulsel de juiste dikte heeft bereikt, moet het volledig drogen. Deze stap is cruciaal voor de integriteit van de mal.

De burn-outfase

Zodra de keramische schaal droog is, plaatsen we hem in een oven. Door de hoge hitte smelt en verbrandt alle was. Dit is het "verloren was" deel van het proces. Wat overblijft is een holle, zeer gedetailleerde keramische mal. Deze is nu klaar om gesmolten metaal in te gieten.

Dit proces verschilt fundamenteel van andere processen zoals spuitgieten, waarbij een permanente metalen mal wordt gebruikt. De keramische mal voor eenmalig gebruik bij verlorenwasgieten maakt veel ingewikkelder ontwerpen en ondersnijdingen mogelijk zonder dat er trekhoeken nodig zijn.

| Processtap | Belangrijkste actie | Resultaat |

|---|---|---|

| 1. Shell-gebouw | Dompelpatroon in slurry & zand | Er vormt zich een keramisch omhulsel. |

| 2. Drogen | De schaal uitharden | De mal wordt sterker. |

| 3. Dewaxen | Verwarm de schelp in een oven | Er blijft een holle vormholte over. |

Bij eerdere projecten bij PTSMAKE hebben we gemerkt dat een zorgvuldige controle van dit omhulselbouwproces essentieel is. Zo zorgen we ervoor dat elk detail van het originele patroon perfect wordt vastgelegd in het uiteindelijke metalen onderdeel, waarbij consequent wordt voldaan aan strakke toleranties.

De kern van verlorenwasgieten is eenvoudig. We maken een nauwkeurig waspatroon, bouwen er een keramisch omhulsel omheen en verwijderen het patroon. Er blijft een perfecte mal over die maar één keer gebruikt kan worden en ideaal is voor het maken van complexe en gedetailleerde metalen onderdelen.

Wat is het kernprincipe van spuitgieten?

Het basisprincipe is eenvoudig maar krachtig. We persen gesmolten metaal onder enorme druk in een stalen mal. Deze methode garandeert snelheid en precisie.

Het hart van het proces

Zie het als een hightech spuit. Een machine spuit vloeibaar metaal in een voorgevormde holte. Deze holte wordt een matrijs genoemd.

Metaal en vorm

Het proces is gebaseerd op twee belangrijke componenten. Het gesmolten metaal, dat het onderdeel vormt, en de stalen matrijs, die het onderdeel vormt.

| Component | Materiaal | Functie |

|---|---|---|

| Gesmolten metaal | Aluminium, zink, enz. | Vormt het laatste deel |

| Matrijs | Gehard staal | Vormt het metaal |

Deze hogedrukinjectie maakt spuitgieten zo effectief om snel complexe onderdelen te maken.

De magie van spuitgieten zit hem in de druk. Dit is geen zacht gieten. We injecteren metaal met snelheden die de hele mal in milliseconden kunnen vullen. Dit is een belangrijk verschil tussen verlorenwasgieten en spuitgieten.

De kracht van druk

Hoge druk is cruciaal. Het dwingt het metaal tot in de kleinste details van de matrijs. Hierdoor worden scherpe hoeken, dunne wanden en complexe geometrieën perfect gevormd. Deze snelle vulling zorgt ook voor een fijnkorrelige microstructuur.

Het proces minimaliseert porositeit. Opgesloten lucht krijgt weinig kans om bellen te vormen. Dit resulteert in een sterker, steviger onderdeel. Bij PTSMAKE regelen we deze drukken nauwkeurig voor een optimale onderdeeldichtheid.

De herbruikbare matrijs: een belangrijk voordeel

De matrijs is een permanent, herbruikbaar gereedschap van hoogwaardig staal. Hierdoor kunnen we duizenden of zelfs miljoenen identieke onderdelen maken uit één matrijs. De snelle stolling2 maakt snelle cyclustijden mogelijk.

Deze herbruikbaarheid is een groot voordeel ten opzichte van methodes die gebruik maken van wegwerpmallen.

| Functie | Spuitgieten | Investeringsgieten |

|---|---|---|

| Materiaal schimmel | Staal | Was/keramiek |

| Herbruikbaarheid | Hoog (100.000+ cycli) | Geen (eenmalig gebruik) |

| Initiële kosten | Hoog | Laag |

Hoewel de initiële matrijskosten hoger zijn, dalen de kosten per onderdeel aanzienlijk met het volume. Dit maakt spuitgieten ideaal voor productieruns.

Het kernprincipe van spuitgieten is het onder hoge druk injecteren van gesmolten metaal in een herbruikbare stalen mal. Dit proces is ontworpen voor snelheid, precisie en de massaproductie van complexe, sterke metalen onderdelen en biedt een uitstekende herhaalbaarheid voor grote productievolumes.

Hoe verschilt de materiaalkeuze tussen verlorenwasgieten en spuitgieten?

Het grootste verschil zit hem in de temperatuur. Bij verlorenwasgieten kunnen materialen met een zeer hoog smeltpunt worden verwerkt. Dit komt omdat de keramische mallen voor eenmalig gebruik zijn en gebouwd zijn om intense hitte te weerstaan.

Bij spuitgieten worden echter herbruikbare stalen mallen gebruikt. Deze mallen kunnen de hoge temperaturen die nodig zijn voor metalen als staal niet aan.

Gemeenschappelijke legeringen voor verlorenwasgieten

Dit proces blinkt uit in metalen met hoge prestaties en hoge temperaturen. Denk aan staal, roestvrij staal en zelfs superlegeringen voor ruimtevaartonderdelen.

Typische legeringen voor spuitgietmatrijzen

Hier richten we ons op non-ferrometalen. Deze hebben een lager smeltpunt. De meest voorkomende zijn aluminium-, zink- en magnesiumlegeringen.

Een snelle vergelijking benadrukt dit belangrijke punt in het debat tussen verlorenwasgieten en spuitgieten.

| Gietmethode | Metalen Type | Bekende voorbeelden |

|---|---|---|

| Investeringsgieten | Ijzerhoudend (hoge temperatuur) | Staal, roestvrij staal, kobaltlegeringen |

| Spuitgieten | Non-Ferro (Lage temperatuur) | Aluminium, zink, magnesium |

Waarom het smeltpunt het proces bepaalt

De belangrijkste reden voor de materiaaldeling is de mal zelf. Bij verlorenwasgieten wordt een keramisch omhulsel gebruikt. Dit omhulsel wordt gemaakt rond een waspatroon. Als de was eenmaal gesmolten is, kan het keramiek gesmolten staal van meer dan 1600°C (2900°F) aan. De mal breekt om het onderdeel vrij te geven.

Bij spuitgieten is de mal een permanente stalen matrijs. Als gesmolten staal in een stalen matrijs wordt geforceerd, zou de matrijs beschadigen of zelfs vastlassen. Dit beperkt het proces tot metalen die bij veel lagere temperaturen smelten. Dit beschermt de dure, herbruikbare matrijs. Dit is een cruciale factor bij de keuze tussen verlorenwasgieten en spuitgieten voor een project.

Gedetailleerde vergelijking van legeringen

In projecten bij PTSMAKE is het begeleiden van klanten bij de materiaalkeuze een cruciale eerste stap. De procescompatibiliteit heeft een directe invloed op de eigenschappen en kosten van het uiteindelijke onderdeel. Inzicht hierin helpt dure ontwerpfouten te voorkomen. We werken vaak met verschillende ijzerlegeringen3 voor veeleisende toepassingen.

In de tabel hieronder worden de opties verder uitgesplitst. We hebben deze materialen in veel klantprojecten gebruikt zien worden.

| Functie | Legeringen voor verlorenwasgieten | Legeringen voor spuitgieten |

|---|---|---|

| Primair Type | Ferrometalen | Non-ferrometalen |

| Voorbeelden | Roestvrij staal, koolstofstaal, gereedschapsstaal, nikkel- en kobaltlegeringen | Aluminium (A380), Zink (Zamak 3), Magnesium (AZ91D) |

| Smeltpunt | Hoog (bijv. staal ~1510°C) | Laag (bijv. aluminium ~660°C) |

| Sterke punten | Hoge sterkte, hardheid, corrosiebestendigheid | Lichtgewicht, uitstekende afwerking, hoog geleidingsvermogen |

| Algemeen gebruik | Turbineschoepen, medische implantaten, onderdelen van vuurwapens | Auto-onderdelen, elektronicabehuizingen, onderdelen van toestellen |

Het gebruik van keramische mallen voor verlorenwasgieten maakt het mogelijk om ijzerlegeringen met een hoge temperatuur, zoals staal, te verwerken. De herbruikbare stalen matrijzen van het spuitgieten beperken het daarentegen tot non-ferrometalen met een lager smeltpunt, zoals aluminium en zink, om de integriteit van de matrijs te behouden.

Hoe is de geometrische complexiteit te vergelijken tussen verlorenwasgieten en spuitgieten?

Bij de keuze tussen verlorenwasgieten en spuitgieten is ontwerpvrijheid een kritieke factor. Het proces dat je kiest heeft een directe invloed op de complexiteit die je kunt bereiken.

Deze keuze beïnvloedt eigenschappen zoals interne kanalen en scherpe hoeken. Het bepaalt ook hoe dun je muren kunt maken.

Ingewikkelde interne doorgangen

Investeringsgieten blinkt uit in het creëren van complexe interne doorgangen. Het waspatroon kan in bijna elke vorm gegoten worden.

Spuitgieten heeft moeite met deze eigenschappen. Metalen matrijzen kunnen niet gemakkelijk complexe, ingesloten paden vormen. Dit beperkt de interne geometrie aanzienlijk.

Ondersnijdingen verwerken

Ondersnijdingen zijn kenmerken die voorkomen dat een onderdeel direct uit een mal wordt geworpen. Bij verlorenwasgieten gaat dat gemakkelijk.

Het keramische omhulsel wordt weggebroken, dus ondersnijdingen zijn geen probleem. Bij spuitgieten zijn complexe, dure geleiders of zijsnedes nodig voor ondersnijdingen.

Dunne muren bereiken

Beide processen kunnen dunne wanden produceren. Vaak heeft verloren-was-gieten echter een voordeel.

Het kan dunnere en consistentere wanden creëren. Dit komt doordat het gesmolten metaal in een voorverwarmde keramische mal vloeit.

Hier is een snelle vergelijking:

| Functie | Investeringsgieten | Spuitgieten |

|---|---|---|

| Interne passages | Uitstekend | Beperkt |

| Ondersnijdingen | Uitstekend | Moeilijk/Kostbaar |

| Dunne muren | Zeer goed | Goed |

| Ontwerpvrijheid | Hoog | Matig |

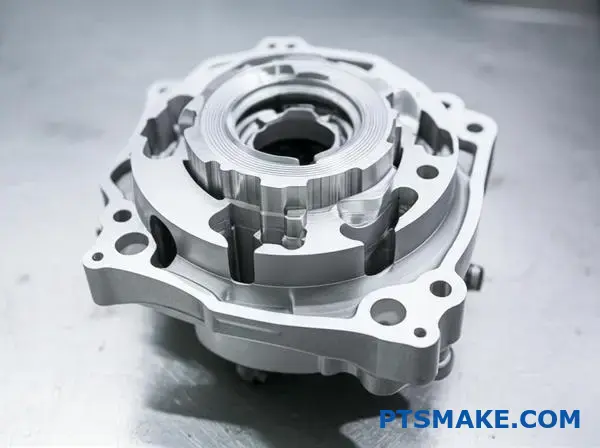

Onderdelen2:

Onderdelen3:

De belangrijkste reden voor de superieure ontwerpvrijheid van verloren-was-gieten ligt in het fundamentele proces. Het maakt gebruik van een offerpatroon4, Meestal gemaakt van was, dat een exacte replica is van het uiteindelijke onderdeel.

Dit waspatroon wordt bedekt met een keramische slurry. Nadat de keramiek is uitgehard, wordt de was eruit gesmolten. Er blijft een naadloze keramische mal uit één stuk over.

Met deze matrijs voor eenmalig gebruik zijn de geometrische mogelijkheden vrijwel onbeperkt. Je hoeft geen rekening te houden met deellijnen of ontwerphoeken. Je kunt complexe structuren uit één stuk ontwerpen die met andere methodes onmogelijk zouden zijn.

Bij spuitgieten daarentegen wordt een permanente, tweedelige stalen matrijs gebruikt. Het uiteindelijke onderdeel moet zo worden ontworpen dat het uit deze matrijs kan worden geworpen.

Dit legt verschillende beperkingen op. Functies moeten ontwerphoeken hebben. Diepe, smalle pockets vormen een uitdaging. En complexe interne kernen zijn vaak niet haalbaar.

In eerdere projecten bij PTSMAKE hebben we klanten begeleid naar verlorenwasgieten voor onderdelen met geïntegreerde, kronkelende koelkanalen of complexe interne ribbels. Deze eigenschappen zijn eenvoudigweg niet praktisch voor spuitgieten.

| Beperkingsfactor | Investeringsgieten | Spuitgieten |

|---|---|---|

| Type gereedschap | Uitneembare keramische mal | Herbruikbare stalen matrijs |

| Scheidslijnen | Geen | Vereist |

| Opzethoeken | Niet vereist | Vereist |

| Kosten gereedschap | Onder | Hoger |

Onderdelen4:

Spuitgieten biedt een ongeëvenaarde ontwerpvrijheid voor complexe geometrieën zoals interne doorgangen en ondersnijdingen. Spuitgieten is beperkter vanwege de afhankelijkheid van permanente metalen matrijzen, die eigenschappen vereisen zoals ontwerphoeken voor het uitwerpen van onderdelen.

Onderdelen5:

Wat zijn de typische oppervlakteafwerkingen die bereikt kunnen worden met verlorenwasgieten en spuitgieten?

Laten we meteen naar de cijfers kijken. Bij de vergelijking tussen verlorenwasgieten en spuitgieten is de "as-cast" oppervlakteafwerking een cruciaal onderscheid.

Investeringsgieten levert over het algemeen meteen vanaf het begin een aanzienlijk gladder oppervlak op. We meten dit met Ra (Roughness Average).

Een lagere Ra-waarde betekent een gladdere afwerking. Deze initiële kwaliteit kan het aantal secundaire nabewerkingsstappen drastisch verminderen, waardoor je tijd en geld bespaart.

Hier is een typische vergelijking die we in onze projecten zien.

| Gietmethode | Typische Ra (μm) uit gegoten toestand | Typische Ra bij gegoten toestand (μin) |

|---|---|---|

| Investeringsgieten | 1.6 - 3.2 | 63 - 125 |

| Spuitgieten | 3.2 - 6.3 | 125 - 250 |

Dit verschil dicteert vaak de proceskeuze voor onderdelen waarbij esthetiek of vloeistofdynamica van cruciaal belang zijn.

De belangrijkste reden voor dit verschil is het materiaal van de mal zelf. Bij verlorenwasgieten wordt een keramisch omhulsel gebruikt dat rond een waspatroon wordt gebouwd.

De fijne keramische deeltjes creëren een maloppervlak dat zelfs de meest ingewikkelde details zeer getrouw nabootst. Dit resulteert in een uitstekende afwerking zodra de was is verwijderd.

Bij spuitgieten worden robuuste, herbruikbare stalen matrijzen gebruikt. Hoewel deze matrijzen beginnen met een zeer gepolijst oppervlak, is het proces veel agressiever.

Gesmolten metaal wordt onder extreme druk geïnjecteerd. Gedurende duizenden injecties wordt het metaal herhaaldelijk verhit en afgekoeld. thermische cycli5, kan microscopische slijtage op het matrijsoppervlak veroorzaken. Deze slijtage wordt uiteindelijk overgebracht op de onderdelen.

Andere variabelen zijn ook van belang. Bij spuitgieten moeten factoren als injectiesnelheid, druk en metaaltemperatuur perfect geregeld zijn om oppervlaktedefecten zoals vloeilijnen te minimaliseren.

Voor verlorenwasgieten zijn de kwaliteit van het waspatroon en de consistentie van de keramische slurry de belangrijkste factoren.

| Factor | Investeringsgieten | Spuitgieten |

|---|---|---|

| Materiaal schimmel | Keramisch omhulsel (fijne deeltjes) | Matrijs van gehard staal |

| Procesdruk | Laag (zwaartekrachtgieten) | Hoog (geforceerde injectie) |

| Belangrijkste variabele | Slurry- en waskwaliteit | Injectiesnelheid en -druk |

| Slijtagefactor | Schimmel is voor eenmalig gebruik | Matrijserosie na verloop van tijd |

Bij PTSMAKE beheren we deze factoren nauwgezet om ervoor te zorgen dat uw onderdelen vanaf het eerste artikel voldoen aan de gespecificeerde oppervlakteafwerking.

Keramische mallen voor eenmalig gebruik van verlorenwasgieten produceren een superieur oppervlak (lagere Ra-waarde). De duurzame stalen matrijzen van spuitgietwerk zijn daarentegen efficiënt voor grote volumes, maar resulteren in een iets ruwere initiële afwerking als gevolg van processtress.

Hoe verschillen haalbare maattoleranties tussen verlorenwasgieten en spuitgieten?

Bij het vergelijken van verlorenwasgieten met spuitgieten is de maattolerantie een belangrijke onderscheidende factor. Gieten biedt over het algemeen veel nauwere toleranties direct uit de mal.

Deze precisie komt van het proces zelf.

Op basis van industriële normen en onze projectgegevens variëren de typische haalbare toleranties aanzienlijk. Hieronder volgt een algemene richtlijn.

| Tolerantie kenmerken | Investeringsgieten | Spuitgieten |

|---|---|---|

| Lineaire tolerantie (typisch) | ±0,005 in/in (0,005 mm/mm) | ±0,0015 in/in (0,0015 mm/mm) |

| Vlakheid (per inch) | 0,005 inch | 0,002 inch |

| Minimale wanddikte | ~0,060" (1,5 mm) | ~0,020" (0,5 mm) |

Deze tabel toont het duidelijke voordeel van spuitgieten bij het produceren van onderdelen met een nettovorm die minder nabewerking vereisen.

De belangrijkste reden voor dit verschil ligt in het materiaal van de mal en het fabricageproces.

De stabiliteit van stalen mallen

Spuitgieten maakt gebruik van robuuste, met precisie bewerkte stalen matrijzen. Deze permanente matrijzen zijn ongelooflijk stabiel. Ze zijn bestand tegen slijtage en thermische vervorming gedurende vele cycli.

Deze stabiliteit vertaalt zich direct naar consistentie van onderdeel tot onderdeel. Elk geproduceerd onderdeel is een bijna perfecte replica van het vorige.

Bij verlorenwasgieten wordt echter een keramisch omhulsel rond een waspatroon gemaakt. Dit omhulsel is voor eenmalig gebruik en wordt na elk gietproces vernietigd.

Hoewel dit effectief is, introduceert het proces van het maken van de shell meer variabelen. Dit kan leiden tot kleine inconsistenties tussen shells.

Druk- en procesregeling

Bij spuitgieten wordt gesmolten metaal onder extreem hoge druk in de matrijs gespoten. Dit zorgt ervoor dat de vormholte snel en volledig wordt gevuld.

Dit gecontroleerde proces minimaliseert problemen met betrekking tot ongelijkmatige volumetrische krimp6, een veelvoorkomende uitdaging bij het gieten. Het vermindert porositeit en creëert fijnkorrelige structuren.

Bij verlorenwasgieten wordt meestal gebruik gemaakt van zwaartekracht of lage druk. De vulling is langzamer en minder krachtig, wat kan resulteren in minder gedefinieerde details en bredere toleranties.

In wezen is het spuitgietproces gewoon herhaalbaarder.

Spuitgieten biedt superieure maattoleranties dankzij de duurzame stalen mallen en het injectieproces onder hoge druk. Dit resulteert in zeer consistente en nauwkeurige onderdelen direct uit het gereedschap, waardoor vaak minder nabewerking nodig is dan bij verlorenwasgieten.

Wat is de invloed van het productievolume op de proceskeuze tussen verlorenwasgieten en spuitgieten?

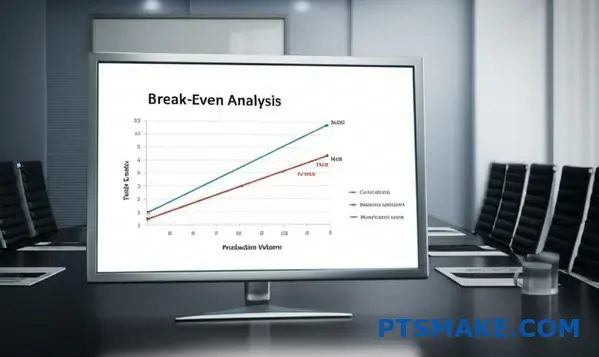

Het visualiseren van de kosten is essentieel. Een break-evenanalyse is hiervoor het perfecte hulpmiddel. Het helpt ons het exacte productievolume te bepalen waarbij de ene methode voordeliger wordt dan de andere.

Deze grafiek zet de totale kosten duidelijk af tegen het aantal geproduceerde onderdelen. Het houdt rekening met zowel de initiële investering in gereedschap als de prijs per onderdeel voor elk proces.

De vergelijking maakt de financiële afwegingen in het debat tussen verlorenwasgieten en spuitgieten duidelijk.

| Kostencomponent | Investeringsgieten | Spuitgieten |

|---|---|---|

| Eerste bewerking | Laag | Zeer hoog |

| Prijs per onderdeel | Hoger | Onder |

De kostencurves begrijpen

Een break-even grafiek zet twee lijnen uit. Eén voor verlorenwasgieten en één voor spuitgieten. De totale kosten staan op de verticale as en het productievolume op de horizontale as.

De lijn voor verlorenwasgieten begint lager. Dit weerspiegelt de lage initiële gereedschapskosten. De lijn loopt echter steiler op omdat elk afzonderlijk onderdeel meer kost om te produceren.

De gietlijn begint veel hoger. Dit komt door de aanzienlijke aanloopkosten voor het maken van de complexe, geharde stalen mal. Maar de helling is veel vlakker. Dit toont de lage kosten per onderdeel.

Het kruispunt is de sleutel

Het punt waar deze twee lijnen elkaar kruisen is het break-even volume. Als je verwachte volume onder dit punt ligt, is verlorenwas-gieten de meest kosteneffectieve keuze.

Als je volume boven dit punt ligt, is spuitgieten de duidelijke winnaar. De hoge gereedschapskosten worden geabsorbeerd over veel eenheden. Deze kostenverdeling staat bekend als Afschrijving7. Bij PTSMAKE staat deze analyse centraal in ons offerteproces.

| Productievolume | Economische keuze | Rechtvaardiging |

|---|---|---|

| Laag volume | Investeringsgieten | De lage initiële gereedschapskosten maken kleine oplages betaalbaar. |

| Hoog volume | Spuitgieten | De lage kosten per onderdeel zorgen na verloop van tijd voor aanzienlijke besparingen. |

De break-even analyse geeft een duidelijk financieel stappenplan. Het laat zien hoe verlorenwasgieten ideaal is voor kleine volumes vanwege de lage instapkosten, terwijl de efficiëntie van spuitgieten het de superieure keuze maakt voor massaproductie, wat de hoge initiële investering rechtvaardigt.

Hoe is de algemene kostenstructuur tussen verlorenwasgieten en spuitgieten?

Bij de vergelijking tussen verlorenwasgieten en spuitgieten is de kostenstructuur een primaire differentiator. Het is een klassieke afweging. U moet kiezen tussen hoge aanloopkosten en lage kosten per onderdeel, of omgekeerd.

Deze keuze is sterk afhankelijk van je verwachte productievolume. Elk proces heeft een verschillend economisch model.

Belangrijkste kostenfactoren

Het is cruciaal om deze factoren te begrijpen. Ze hebben een directe invloed op het resultaat van je project.

| Kostenfactor | Investeringsgieten | Spuitgieten |

|---|---|---|

| Gereedschap | Laag tot gemiddeld | Zeer hoog |

| Materiaal | Hoger (meer afval) | Lager (Minder afval) |

| Arbeid | Hoog | Laag (Geautomatiseerd) |

| Cyclustijd | Langzaam | Zeer snel |

Spuitgieten vraagt een grote initiële investering. Maar het betaalt zich terug met lage kosten per eenheid in hoog-volume productie.

Een diepere blik op de kostenverdeling

Laten we eens kijken waarom deze kosten zo sterk verschillen. In ons werk bij PTSMAKE begeleiden we klanten bij deze analyse om de meest kosteneffectieve oplossing te vinden voor hun specifieke behoeften. Het gaat niet alleen om de eerste offerte.

Afschrijving gereedschap

Voor spuitgieten zijn robuuste, geharde stalen mallen nodig. Deze zijn gebouwd om een immense druk en hitte te weerstaan gedurende duizenden cycli. Dit maakt ze erg duur.

Bij verlorenwasgieten wordt minder duur gereedschap gebruikt. Vaak wordt er een basispatroon gemaakt om wassen replica's te produceren. Dit gereedschap hoeft niet aan dezelfde spanningen bloot te staan, waardoor de aanloopkosten aanzienlijk lager zijn.

Materiaal, arbeid en cyclustijd

Spuitgieten is een sterk geautomatiseerd proces. Zodra de machine is ingesteld, kunnen onderdelen zeer snel en met minimale arbeid worden geproduceerd. Deze snelheid verlaagt de kosten per onderdeel drastisch.

Investeringsgieten is trapsgewijs en arbeidsintensief. Het omvat het bouwen van de schaal, het ontwaxen en het gieten. Elke stap kost meer tijd en arbeid, waardoor de prijs per onderdeel hoger wordt. Deze methode omvat een concept dat tooling heet afschrijving8.

Volume is de doorslaggevende factor

De sleutel is het productievolume. De hoge gereedschapskosten van spuitgieten worden verdeeld over veel onderdelen.

| Productievolume | Betere keuze | Reden |

|---|---|---|

| Laag (bijv. < 5.000) | Investeringsgieten | Lage initiële gereedschapskosten rechtvaardigen een hogere stukprijs. |

| Hoog (bijv. > 10.000) | Spuitgieten | De hoge initiële kosten worden gecompenseerd door zeer lage kosten per eenheid. |

De hoge initiële gereedschapskosten van spuitgieten worden gecompenseerd door lage prijzen per onderdeel, ideaal voor grote volumes. Investeringsgieten daarentegen biedt lagere initiële kosten maar hogere eenheidsprijzen, waardoor het geschikter is voor lagere volumes en complexe ontwerpen.

Hoe zijn de mechanische eigenschappen van de uiteindelijke onderdelen te vergelijken tussen verlorenwasgieten en spuitgieten?

De ware sterkte van een onderdeel gaat dieper dan de oppervlakteafwerking. Het zit in de microstructuur. Dit is waar we grote verschillen zien tussen verlorenwasgieten en spuitgieten.

Het fabricageproces bepaalt rechtstreeks de interne kwaliteit van het uiteindelijke onderdeel.

Korrelstructuur en dichtheid

Door de langzame afkoeling van verlorenwasgieten ontstaat een grove, uniforme korrelstructuur. Dit resulteert over het algemeen in een hogere dichtheid en minder interne holtes.

Het snelle afkoelen van spuitgietwerk zorgt voor een fijnkorrelig oppervlak. Dit ziet er mooi uit, maar kan porositeit onder het oppervlak verbergen.

Hier is een snelle vergelijking:

| Functie | Investeringsgieten | Spuitgieten |

|---|---|---|

| Koeling | Langzaam en gecontroleerd | Zeer snel |

| Korrelstructuur | Grof, Uniform | Fijn oppervlak, variabele kern |

| Dichtheid | Over het algemeen hoger | Kan lager zijn door porositeit |

| Poreusheidsrisico | Laag | Hoog (gasporeusheid) |

Deze interne structuur is cruciaal voor de prestaties.

Laten we eens wat dieper in de fysica van het proces duiken. Het draait allemaal om warmte en druk.

De rol van koelsnelheden

Bij spuitgieten wordt gesmolten metaal onder enorme druk in een koele stalen matrijs geperst. Dit "schokt" het metaal, waardoor het vrijwel onmiddellijk stolt.

Door deze snelle afkoeling ontstaat een zeer fijne korrelstructuur op het oppervlak van het onderdeel. Dit kan bijdragen aan een uitstekende oppervlaktehardheid. Het kan echter ook lucht en gas vasthouden. Hierdoor ontstaan kleine belletjes of porositeit in het onderdeel.

Investeringsgieten is het tegenovergestelde. De keramische schaal wordt voorverwarmd voordat het metaal wordt gegoten. Het afkoelen gebeurt langzaam en gelijkmatig.

Dit proces geeft gassen de tijd om te ontsnappen. Het zorgt ook voor een meer gecontroleerde kristalvorming. De langzamere stolling bevordert een gunstiger dendritische groei9, wat leidt tot een dichtere, stevigere interne structuur. Onze ervaring bij PTSMAKE is dat dit resulteert in een superieure integriteit voor kritieke toepassingen.

Invloed van druk op defecten

| Gietmethode | Drukniveau | Primair risico op defecten |

|---|---|---|

| Spuitgieten | Zeer hoog | Poreusheid gas |

| Investeringsgieten | Laag (zwaartekracht/vacuüm) | Krimp Porositeit (kan worden beheerd) |

Hoge druk bij spuitgieten is geweldig voor details. Maar het kan gas in de metaaloplossing forceren, dat dan vast komt te zitten als het metaal afkoelt. Bij verlorenwasgieten wordt dit specifieke probleem volledig vermeden door de lagere druk.

Het snelle proces van spuitgieten creëert een fijnkorrelig oppervlak, maar brengt het risico van interne porositeit met zich mee. Het langzame, gecontroleerde afkoelen van verlorenwasgieten resulteert in een dichtere, meer uniforme korrelstructuur met minimale holtes, wat de algehele integriteit en prestaties van het onderdeel beïnvloedt.

Welke secundaire bewerkingen zijn meestal nodig tussen verlorenwasgieten en spuitgieten?

Gieten is nog maar het begin. Het ruwe onderdeel dat uit de mal komt, is zelden klaar voor gebruik. Zowel verlorenwasgieten als spuitgieten vereisen verschillende secundaire bewerkingen.

Deze stappen zijn cruciaal. Ze zorgen ervoor dat het uiteindelijke onderdeel precies voldoet aan de specificaties voor functie en uiterlijk.

Eerste nabewerking

Voor beide is het verwijderen van de poort de eerste stap. De methoden verschillen echter vaak. Investeringsgietstukken vereisen een delicatere behandeling.

| Operatie | Investeringsgieten | Spuitgieten |

|---|---|---|

| Poort verwijderen | Handmatig snijden, slijpen | Afkortpers, zagen |

| Eerste reiniging | Stralen | Tuimelen, kogelstralen |

Deze eerste stappen bereiden het onderdeel voor op meer verfijnde afwerkingsprocessen.

Dieper duiken in secundaire operaties

De keuze tussen verlorenwasgieten en spuitgieten heeft ook invloed op de volgende stappen. Elk proces heeft unieke vereisten om de uiteindelijke gewenste eigenschappen te bereiken. Het eerste gietstuk is slechts een bijna-netvorm.

Warmtebehandeling

Warmtebehandeling is gebruikelijk voor gietstukken. Het verbetert de sterkte en duurzaamheid. Dit geldt vooral voor staal- en aluminiumlegeringen. Het proces wijzigt de microstructuur van het metaal.

Gietstukken ondergaan echter zelden een warmtebehandeling. Het hogedrukproces kan inwendige porositeit veroorzaken. Warmte kan blaasjes op het oppervlak veroorzaken. We adviseren klanten altijd over deze beperking.

Bewerking en afwerking

Beide methoden vereisen vaak machinale bewerking. Hiermee worden nauwe toleranties bereikt die bij gieten alleen niet haalbaar zijn. Bij PTSMAKE gebruiken we CNC-verspaning om kritieke onderdelen te maken.

Oppervlakteafwerking is ook belangrijk. Het verbetert de esthetiek en de corrosiebestendigheid. De vereiste afwerking hangt volledig af van de toepassing.

| Type afwerking | Gebruikelijk voor verlorenwasgieten | Gebruikelijk voor spuitgieten |

|---|---|---|

| Schilderen | Ja | Ja |

| Plating | Ja | Ja |

| Anodiseren | Ja (voor aluminium) | Ja (voor aluminium) |

| Polijsten | Ja, voor een hoogwaardige look | Minder vaak voorkomend, kan poriën onthullen |

Het proces van Ontzettend10 is uniek voor verlorenwasgieten. Hierbij wordt het keramische omhulsel verwijderd nadat het metaal is gestold. Deze stap moet zorgvuldig gebeuren om de fijne details van het onderdeel niet te beschadigen.

Beide gietmethoden vereisen nabewerking, maar de stappen verschillen aanzienlijk. Bij verlorenwasgieten zijn er vaak intensievere stappen nodig zoals warmtebehandeling en delicate reiniging, terwijl bij spuitgieten de nadruk ligt op bijsnijden met hoge snelheid en oppervlakteafwerking die geschikt zijn voor het gegoten oppervlak.

Wat zijn de belangrijkste beperkingen voor elk proces tussen verlorenwasgieten en spuitgieten?

Kiezen tussen verlorenwasgieten en spuitgieten vereist inzicht in hun beperkingen. Elke methode heeft specifieke beperkingen die het succes van uw project kunnen beïnvloeden.

Deze beknopte gids beschrijft deze belangrijke verschillen. Het helpt je om een beter geïnformeerde beslissing te nemen voor je componenten.

Beperkingen van verlorenwasgieten

Dit proces is veelzijdig maar heeft zijn grenzen. Langzamere productiecycli en hogere kosten per onderdeel zijn opmerkelijk.

| Beperking | Details beperking |

|---|---|

| Afmetingen en gewicht | Meestal voor kleinere onderdelen, van gram tot ongeveer 75 kg. |

| Productiesnelheid | Langzamer door het meerstappenproces van was en omhulsel. |

| Kosten | Hogere initiële arbeids- en materiaalkosten per stuk. |

| Geometrisch | Sommige interne vormen kunnen een uitdaging zijn om goed te omhullen. |

Beperkingen bij spuitgieten

Spuitgieten is snel en kosteneffectief voor grote volumes. Op andere gebieden is het echter minder flexibel.

| Beperking | Details beperking |

|---|---|

| Materiaal | Meestal beperkt tot non-ferro legeringen zoals aluminium, zink en magnesium. |

| Kosten gereedschap | Zeer hoge initiële matrijskosten. |

| Poreusheid | Onderdelen kunnen interne porositeit hebben, wat de sterkte beïnvloedt. |

| Geometrisch | Ondersnijdingen en complexe interne kenmerken verhogen de complexiteit en de kosten. |

Als we verlorenwasgieten vergelijken met spuitgieten, is de materiaalkeuze een belangrijk verschil. De stalen mallen van het spuitgieten kunnen de hoge smeltpunten van ferrometalen zoals staal niet aan. Het gereedschap zou te snel degraderen.

Daarom blinkt het uit met aluminium- en zinklegeringen.

Bij verlorenwasgieten worden keramische omhulsels gebruikt. Deze zijn voor eenmalig gebruik en bestand tegen extreem hoge temperaturen. Dit maakt het mogelijk om een breed scala aan metalen te gieten, waaronder roestvrij staal en superlegeringen.

Geometrische en bewerkingsfactoren

De grootte en complexiteit van uw onderdeel bepalen ook de keuze. Investment casting biedt een ongelooflijke ontwerpvrijheid voor ingewikkelde onderdelen. De lage permeabiliteit11 Helpt bij het vastleggen van fijne details.

Spuitgieten is beter voor onderdelen met eenvoudigere ontwerpen die in grote volumes worden geproduceerd. Dunne wanden zijn mogelijk, maar ontwerpers moeten rekening houden met de metaalstroom en mogelijke defecten.

Tooling is een ander kritisch punt. Bij PTSMAKE begeleiden we klanten bij deze beslissing, omdat het grote gevolgen heeft voor het budget.

| Factor | Investeringsgieten | Spuitgieten |

|---|---|---|

| Investering in gereedschap | Laag tot matig (voor de waspatroonmal) | Zeer hoog (voor de matrijs van gehard staal) |

| Doorlooptijd | Korter voor gereedschap, langer voor onderdelenproductie | Langer voor tooling, zeer snel voor productie van onderdelen |

| Beste volume | Laag tot gemiddeld volume | Hoog tot zeer hoog volume |

Inzicht in deze beperkingen is essentieel. De beperkingen in materiaal, grootte en geometrie hebben een directe invloed op de kosten, de productiesnelheid en de uiteindelijke kwaliteit van het product. Het maken van de verkeerde keuze in een vroeg stadium kan leiden tot dure herontwerpen en vertragingen verderop in de productielijn.

Een turbineblad voor de luchtvaart analyseren: waarom verlorenwas-gieten?

Luchtvaartturbinebladen zijn een meesterproef in engineering. Ze worden blootgesteld aan extreme temperaturen en spanningen. Deze veeleisende omgeving dicteert zowel materiaal- als productiekeuzes.

Waarom is verloren-was-gieten de beste methode?

De onverslaanbare combinatie

Het antwoord ligt op twee belangrijke gebieden. Ten eerste de behoefte aan superlegeringen met hoge prestaties. Ten tweede het ongelooflijk complexe, holle ontwerp van het blad voor koeling. Geen enkel ander proces kan zo effectief omgaan met beide vereisten.

| Uitdaging | Vereiste |

|---|---|

| Extreme hitte | Superlegeringen voor hoge temperaturen |

| Efficiënte koeling | Complexe interne passages |

Deze unieke combinatie maakt verlorenwas-gieten de enige haalbare optie.

De materiaalnoodzaak: Superlegeringen

Turbinebladen werken in omgevingen van meer dan 1.000°C. Dit vereist materialen zoals op nikkel gebaseerde superlegering12. Deze metalen behouden hun sterkte bij temperaturen die veel andere metalen zouden doen smelten.

Dit hoge smeltpunt vormt meteen een uitdaging bij de productie. De keuze tussen verlorenwasgieten en spuitgieten is bijvoorbeeld duidelijk. Spuitgieten is ongeschikt voor materialen met een dergelijke hoge temperatuur.

De geometrische puzzel: holle aërodynamische vlakken

Moderne turbinebladen zijn niet massief. Ze hebben ingewikkelde, slangachtige interne koelkanalen. Deze doorgangen laten koele lucht door de schoep stromen, waardoor deze niet smelt.

Het is onmogelijk om deze interne kenmerken uit een massief blok te bewerken. Investeringsgieten lost dit prachtig op. Het maakt gebruik van voorgevormde keramische kernen die in het waspatroon worden geplaatst.

Na het gieten worden deze keramische kernen chemisch opgelost. Hierdoor blijft het precieze, complexe interne netwerk achter dat nodig is voor de koeling. Het is een methode die een enkel, naadloos onderdeel oplevert met eigenschappen die anders onbereikbaar zijn.

| Methode | Geschiktheid voor turbineschoepen | Reden |

|---|---|---|

| Investeringsgieten | Ideaal | Verwerkt superlegeringen en complexe holle vormen. |

| CNC-bewerking | Ongeschikt | Kan geen interne koelkanalen maken. |

| Spuitgieten | Ongeschikt | Kan superlegeringen met een hoog smeltpunt niet aan. |

Dit proces zorgt ervoor dat de messen sterk, hittebestendig en effectief gekoeld zijn.

De combinatie van superlegeringen met een hoge temperatuur en complexe interne koelkanalen maakt verlorenwas-gieten de enige praktische oplossing voor moderne turbinebladen. Deze methode levert de prestaties en betrouwbaarheid die essentieel zijn voor luchtvaarttoepassingen.

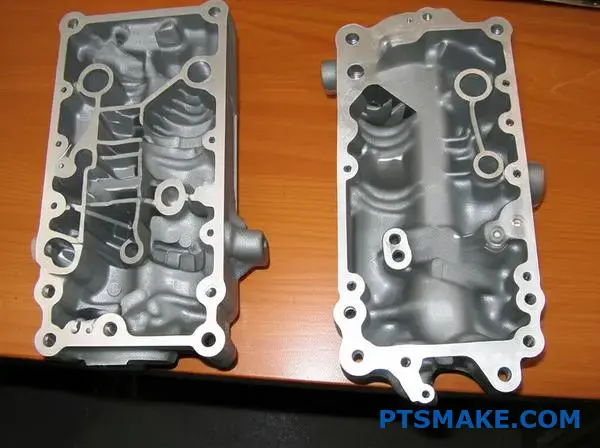

Een versnellingsbakbehuizing voor auto's analyseren: waarom spuitgieten?

De auto-industrie vraagt om enorme hoeveelheden identieke onderdelen. De behuizing van de versnellingsbak is daar een goed voorbeeld van. Waarom kiezen voor spuitgieten?

De initiële gereedschapskosten zijn erg hoog. Dit feit verrast mensen vaak. Maar het is de sleutel tot extreem lage stukkosten.

De logica van hoog volume

Voor toepassingen die miljoenen stuks vereisen, is de initiële investering zinvol. De kosten worden uitgesmeerd, waardoor elk onderdeel over de hele productierun goedkoper is.

Kostenverdeling op schaal

Deze methode blinkt uit bij hoge productieaantallen. De kosten per onderdeel dalen drastisch naarmate het volume toeneemt.

| Productievolume | Voorafgaande gereedschapskosten | Kosten per onderdeel |

|---|---|---|

| Laag (bijv. 1.000) | Hoog | Relatief hoog |

| Hoog (bijv. 1.000.000+) | Hoog | Extreem Laag |

Deze afweging staat centraal bij productiebeslissingen in de autosector.

De enorme investering in gereedschap rechtvaardigen

Een spuitgietmatrijs is een wonder van techniek. Hij is gemaakt van gehard staal en moet gedurende miljoenen cycli enorme druk en hitte weerstaan. Daarom is hij zo duur.

Deze investering betaalt zichzelf echter terug door afschrijving gereedschap13. De totale matrijskosten worden verdeeld over elk geproduceerd onderdeel. Voor een behuizing van een versnellingsbak kunnen dit miljoenen stuks zijn.

De bijdrage van de gereedschapskosten aan elk onderdeel wordt ongelooflijk klein.

Dimensionale stabiliteit en consistentie

Een versnellingsbakbehuizing heeft complexe interne kenmerken. Er zijn nauwe toleranties nodig om de lagers en assen perfect te laten passen. Spuitgieten levert uitzonderlijke maatvastheid, onderdeel na onderdeel.

Als we het hebben over metalen onderdelen in grote volumes, dan is de verloren-was-gieten vs spuitgieten komt vaak ter sprake. Hoewel verloren-was-gieten uitstekend is voor complexe vormen, kan het voor deze schaal niet tippen aan de snelheid en de lage kosten per onderdeel van spuitgieten.

Op basis van onze testresultaten biedt spuitgieten de vereiste consistentie voor geautomatiseerde assemblagelijnen. Elke afwijking kan de productie stilleggen.

| Functie | Spuitgieten (voor tandwielkastbehuizingen) | Alternatieve methoden |

|---|---|---|

| Cyclustijd | Seconden per onderdeel | Minuten of uren per onderdeel |

| Consistentie | Extreem hoog | Variabele |

| Kosten bij volume | Zeer laag | Hoog |

Bij PTSMAKE hebben we klanten door deze analyse geleid. De rekensom wijst altijd in de richting van spuitgieten voor echte massaproductie.

Voor versnellingsbakbehuizingen is de hoge voorafgaande investering in spuitgieten een strategische keuze. Het zorgt ervoor dat miljoenen identieke, vormstabiele onderdelen worden geproduceerd tegen de laagst mogelijke stuksprijs, wat essentieel is voor de schaalgrootte van de auto-industrie.

Uw onderdeel heeft zowel complexiteit als een hoog volume nodig. Investeringsgieten of spuitgieten.

Je staat voor een moeilijke keuze. Uw ontwerp is complex, maar u hebt duizenden stuks nodig. Dit plaatst verloren-was-gieten en spuitgieten tegenover elkaar.

Investeringsgieten blinkt uit in complexiteit. Spuitgieten levert hoge volumes tegen lagere kosten per onderdeel.

De kern van de afweging

Dus wat geeft het? Offer je de complexiteit van een ontwerp op voor snelheid en kosten? Of accepteer je een hogere prijs voor perfecte complexiteit?

Laten we een raamwerk bouwen om je te helpen beslissen.

| Beslissingsroute | Het beste voor... | Belangrijke overwegingen |

|---|---|---|

| Herontwerp voor spuitgieten | Kostengevoelige projecten | Kan de functionaliteit worden behouden? |

| Opgesplitst in meerdere delen | Modulaire of complexe samenstellingen | Assemblagekosten en stapeling van toleranties |

| Accepteer verloren-was-gieten | Bedrijfskritische complexiteit | Zijn de hogere kosten per onderdeel haalbaar? |

Deze tabel vereenvoudigt de eerste opties. Elk pad heeft belangrijke gevolgen voor de tijdlijn en het budget van je project.

De juiste weg kiezen vereist een diepere blik. Het gaat niet alleen om de initiële offerte. Het gaat om de totale eigendomskosten en de levenscyclus van het product.

Traject 1: herontwerp voor maakbaarheid (DFM)

Bij PTSMAKE beginnen we vaak hier. We kijken samen met klanten of een complex ontwerp kan worden vereenvoudigd voor spuitgieten. Dit proces, bekend als DFM, is cruciaal.

We analyseren eigenschappen zoals ondersnijdingen, dunne wanden en ontwerphoeken. Soms kan een kleine aanpassing een onderdeel spuitgietbaar maken. Dit leidt vaak tot enorme kostenbesparingen bij de productie van grote volumes zonder de kernfunctie aan te tasten.

Traject 2: De modulaire opbouw

Wat als herontwerpen geen optie is? Overweeg om het onderdeel op te splitsen in eenvoudigere onderdelen. Deze kunnen afzonderlijk worden gegoten of bewerkt en vervolgens geassembleerd.

Deze modulaire aanpak kan zeer effectief zijn. Het vereenvoudigt het gereedschap en maakt reparaties eenvoudiger. Je moet echter rekening houden met assemblagewerk en mogelijke tolerantieproblemen.

Traject 3: De kosten van verlorenwasgieten omarmen

Soms is complexiteit niet onderhandelbaar. Voor kritieke onderdelen uit de ruimtevaart of de medische sector is de ingewikkelde geometrie essentieel. In deze gevallen is het accepteren van de hogere eenheidseconomie14 van verlorenwasgieten is de juiste keuze. De prestaties en betrouwbaarheid rechtvaardigen de kosten. Een duidelijk begrip van de waarde op lange termijn is de sleutel.

| Factor | Herontwerp (spuitgieten) | Gedeeltelijk (Matrijzenafgietsel) | Accepteer kosten (Investment Casting) |

|---|---|---|---|

| Kosten gereedschap | Hoog | Matig (per onderdeel) | Laag |

| Deel Kosten | Laag | Laag (per stuk) | Hoog |

| Montage | Geen | Vereist | Geen |

| Integriteit van het ontwerp | Mogelijk gewijzigd | Onderhouden | Volledig onderhouden |

Dit helpt bij het visualiseren van de financiële en technische afwegingen gedurende de hele levensduur van het product.

De keuze tussen verlorenwasgieten en spuitgieten voor complexe onderdelen in grote aantallen is een strategische afweging. Uw beslissing hangt af van ontwerpflexibiliteit, assemblagestrategie en budgetoverwegingen op lange termijn. Een duidelijk kader leidt u naar de meest effectieve oplossing.

Uw ontwerp vereist roestvrij staal. Investeringsgieten of spuitgieten?

Waarom kun je roestvrij staal niet gewoon gieten? Het is een veelgestelde vraag met een duidelijk antwoord: warmte.

Roestvrij staal heeft een zeer hoog smeltpunt. Deze hitte is te groot voor het gereedschap dat wordt gebruikt bij conventioneel spuitgieten.

Het proces zou eenvoudigweg de mal vernietigen. Dit maakt de methode onpraktisch en duur voor dit materiaal.

Investeringsgieten is echter ontworpen om zulke hoge temperaturen aan te kunnen, waardoor het de industriestandaard is.

Smeltpuntvergelijking

| Materiaal | Smeltpunt (°C) bij benadering |

|---|---|

| Roestvrij staal (304) | 1400 - 1450 |

| Aluminiumlegeringen (gegoten) | ~ 600 |

| Gereedschapsstaal (H13 matrijs) | ~ 1425 |

Zoals de tabel laat zien, liggen de smeltpunten te dicht bij elkaar.

De uitdaging van hoge temperaturen bij gieten

Bij spuitgieten wordt gebruik gemaakt van herbruikbare stalen mallen, vaak gemaakt van H13 gereedschapsstaal. Deze mallen zijn fantastisch voor het gieten van metalen met een lagere temperatuur, zoals aluminium of zink.

Roestvast staal smelt echter bij een temperatuur die zeer dicht bij het smeltpunt van het matrijsmateriaal zelf ligt of dit zelfs overschrijdt.

Het gieten van gesmolten roestvast staal in een stalen matrijs zou catastrofale gevolgen hebben. De intense hitte zou leiden tot een thermische schok, waardoor de matrijs bijna onmiddellijk zou barsten en kromtrekken.

Een ander belangrijk probleem is solderen van matrijzen15, waarbij het gesmolten metaal chemisch bindt aan het matrijsoppervlak. Dit ruïneert de afwerking van het onderdeel en beschadigt de dure matrijs, vaak onherstelbaar. De keuze tussen verlorenwasgieten en spuitgieten wordt hier duidelijk.

Waarom Investment Casting de oplossing is

Investment casting lost dit probleem op door geen metalen mal te gebruiken. In plaats daarvan wordt een keramisch omhulsel gebruikt dat rond een waspatroon wordt gebouwd.

Dit proces is ideaal voor legeringen met een hoge temperatuur.

| Functie | De Vorm van het matrijzenafgietsel | Investeringsgietvorm |

|---|---|---|

| Materiaal | Gereedschapsstaal | Keramisch |

| Herbruikbaarheid | Hoog | Eenmalig |

| Temp. Weerstand | Matig | Zeer hoog |

Keramiek is goed bestand tegen de extreme hitte van gesmolten roestvrij staal zonder te degraderen.

Nadat het metaal gestold is, wordt het keramische omhulsel gewoon weggebroken. Hierdoor wordt het afgewerkte roestvrijstalen onderdeel zichtbaar. Dit fundamentele verschil maakt het de methode bij uitstek.

Het hoge smeltpunt van roestvast staal maakt het ongeschikt voor spuitgieten, omdat het de stalen mallen zou vernietigen. Investeringsgieten ondervangt dit door gebruik te maken van wegwerpbare, hittebestendige keramische mallen, waardoor het het standaardproces voor roestvrijstalen onderdelen is geworden.

Hoe zou je het verantwoorden om een onderdeel te wisselen tussen verlorenwasgieten en spuitgieten?

Overstappen is een belangrijke financiële beslissing. Het gaat veel verder dan het vergelijken van de prijs per onderdeel. Een echte rechtvaardiging vereist een Total Cost of Ownership (TCO) analyse.

Dit betekent dat je naar alle kosten moet kijken. Je moet rekening houden met nieuwe gereedschappen, validatie en langetermijnproductie. Laten we deze kritische analyse simuleren.

Het kosten-batenraamwerk

Een uitgebreide analyse weegt de initiële investering af tegen de besparingen op lange termijn. Productie in grote volumes is essentieel voor de levensvatbaarheid van spuitgieten.

| Kostenelement | Investeringsgieten | Spuitgieten |

|---|---|---|

| Gereedschap | Laag | Zeer hoog |

| Prijs per onderdeel | Hoog | Laag |

| Validatie | Eenvoudiger | Complexer |

| Cyclustijd | Langzamer | Zeer snel |

De totale eigendomskosten simuleren

Om de overstap te rechtvaardigen, moeten we het break-evenpunt berekenen. Dit is het punt waarop de besparingen door de lagere kosten per onderdeel van het spuitgieten de hoge initiële investering in gereedschap overtreffen.

De investering vooraf

Spuitgieten vereist een aanzienlijke investering in hard gereedschap. Op basis van eerdere projecten bij PTSMAKE kan dit gereedschap 5 tot 10 keer meer kosten dan een patroon voor verlorenwasgieten.

Je hebt ook validatiekosten. Dit omvat First Article Inspection (FAI) en mogelijk een volledig Production Part Approval Process (PPAP). Deze zorgen ervoor dat het nieuwe proces aan alle specificaties voldoet.

De terugverdientijd berekenen

De kern van de analyse is het vergelijken van de totale kosten bij verschillende volumes. De hoge initiële gereedschapskosten vereisen een duidelijke afschrijving16 strategie over de hele productierun.

Laten we het financiële kruispunt in kaart brengen. Deze vergelijking helpt de beslissing tussen verlorenwasgieten en spuitgieten op schaal te verduidelijken.

| Productievolume | Totale kosten (Investeringsgieten) | Totale kosten (spuitgieten) | Rechtvaardiging |

|---|---|---|---|

| 5.000 eenheden | Onder | Hoger | Niet gerechtvaardigd |

| 25.000 eenheden | Pariteit benaderen | Pariteit benaderen | grensgeval |

| 100.000+ eenheden | Aanzienlijk hoger | Onder | Duidelijk gerechtvaardigd |

Zoals je kunt zien, berust de rechtvaardiging volledig op het behalen van hoge productievolumes waarbij de besparingen per onderdeel zich opstapelen en de initiële investering compenseren.

Een volledige TCO-analyse onthult het break-even punt. De hoge initiële spuitgietkosten worden gerechtvaardigd door de aanzienlijke besparingen per onderdeel bij hoge volumes, waardoor het een strategische langetermijninvestering is voor het opschalen van de productie.

Ontdek vandaag nog je beste gietoplossing met PTSMAKE!

Klaar om te kiezen tussen verlorenwasgieten en spuitgieten voor uw volgende project? Neem nu contact op met het PTSMAKE-team voor deskundig advies en een snelle, vrijblijvende offerte - precisieproductie van prototype tot productie, afgestemd op de behoeften van uw branche. Uw succes begint met de juiste partner!

Ontdek de materiaalwetenschap achter keramische schelpen en de invloed ervan op de gietkwaliteit. ↩

Leer hoe het beheersen van deze fase cruciaal is voor de sterkte en afwerking van het uiteindelijke onderdeel. ↩

Ontdek de eigenschappen en classificaties van metalen op ijzerbasis die worden gebruikt in de productie. ↩

Leer hoe je met dit patroon voor eenmalig gebruik ingewikkelde en zeer gedetailleerde metalen onderdelen kunt maken. ↩

Ontdek hoe schommelingen in de matrijstemperatuur van invloed zijn op de productconsistentie en de levensduur van het gereedschap. ↩

Leer hoe materiaalkrimp de nauwkeurigheid van het uiteindelijke onderdeel beïnvloedt en hoe u hiermee om kunt gaan in uw ontwerp. ↩

Ontdek hoe dit boekhoudprincipe het maken van dure gereedschappen voor massaproductie rechtvaardigt. ↩

Begrijp hoe u de afschrijving van gereedschap kunt berekenen om de totale kosten van uw project nauwkeurig te voorspellen. ↩

Leer hoe kristalstructuren zich vormen tijdens het stollen en de materiaaleigenschappen beïnvloeden. ↩

Lees meer over dit cruciale proces voor het verwijderen van de omhulling bij verlorenwasgieten. ↩

Leer hoe schelp-eigenschappen de gietkwaliteit en ontwerpkeuzes beïnvloeden. ↩

Kom meer te weten over de eigenschappen en toepassingen van deze geavanceerde hoogwaardige metalen. ↩

Zie hoe het spreiden van gereedschapskosten over grote volumes uw productiekosten per eenheid drastisch verlaagt. ↩

Leer hoe de kosten per onderdeel en de levensduurwaarde de winstgevendheid van uw project en algemene productiestrategie beïnvloeden. ↩

Leer hoe deze metallurgische binding de standtijd en productkwaliteit kan beïnvloeden. ↩

Begrijp hoe u gereedschapskosten kunt spreiden over de productie om uw werkelijke kosten per onderdeel nauwkeurig te berekenen. ↩