Veel fabrikanten worstelen met defecten in zwaartekrachtgietwerk, inconsistente kwaliteit en productievertragingen die duizenden kosten aan nabewerking en gemiste deadlines. Deze problemen zijn vaak het gevolg van een slecht begrip van de fundamentele fysica achter metaalstroming, inadequate materiaalselectie en een gebrek aan systematische procescontrole.

Zwaartekrachtgieten is een fundamenteel metaalvormproces waarbij gesmolten metaal alleen onder zwaartekracht in mallen stroomt. Succes hangt af van de beheersing van vloeistofdynamica, warmteoverdracht en stollingsfysica om consistent gegoten onderdelen van hoge kwaliteit te produceren.

Door mijn ervaring bij PTSMAKE heb ik samengewerkt met engineeringteams die betrouwbare gietoplossingen nodig hadden, maar voor dezelfde steeds terugkerende uitdagingen stonden. Deze gids behandelt de 16 essentiële vragen die je zullen helpen om de basisprincipes van zwaartekrachtgieten onder de knie te krijgen, veelvoorkomende defecten op te lossen en robuuste productieprocessen op te bouwen voor je volgende project.

Wat is het kernprincipe van zwaartekrachtgieten, naast het gieten van metaal?

Gieten met zwaartekracht wordt vaak als eenvoudig gezien. Je giet gewoon gesmolten metaal in een mal, toch? Maar het echte principe is een delicaat evenwicht van natuurkunde.

Het gaat erom dat je zelf kunt bepalen hoe de zwaartekracht voor je werkt. Het proces berust op drie samenwerkende wetenschappelijke principes.

De spelende fysica

Het is belangrijk om deze krachten te begrijpen. Ze bepalen de uiteindelijke kwaliteit van het onderdeel.

| Principe | Rol in zwaartekrachtgieten |

|---|---|

| Stromingsleer | Bepaalt hoe metaal in de mal vloeit. |

| Warmteoverdracht | Beheert de koel- en stolsnelheden. |

| Verharding | Bepaalt de uiteindelijke korrelstructuur. |

Deze elementen moeten perfect worden beheerd.

Het kernprincipe gaat veel dieper. Het gaat over het gebruik van zwaartekracht om voorspelbare en consistente kracht te genereren. Deze kracht dicteert de stroming en druk in de matrijsholte.

Hoe zwaartekracht de stroom bepaalt

De zwaartekracht is de motor van het proces. Het duwt het gesmolten metaal in elk detail van de mal. De hoogte van de gietmassa heeft een directe invloed op de metallostatische druk1.

Deze druk zorgt ervoor dat de mal volledig wordt gevuld. Het helpt om scherpe details te maken en leegtes te voorkomen. Een hogere sprue betekent meer druk.

De thermische evenwichtsoefening

Als het metaal stroomt, begint het af te koelen. Deze warmteoverdracht moet zorgvuldig worden beheerd. Het ontwerp van de matrijs en het materiaal zijn hierbij cruciaal.

We ontwerpen koelkanalen om de stolsnelheid te regelen. Dit voorkomt defecten zoals scheuren of porositeit. Het zorgt ervoor dat het onderdeel gelijkmatig stolt, waardoor een sterke interne structuur ontstaat.

In ons werk op PTSMAKE richten we ons op deze balans. Een goed gating- en riserontwerp zijn essentieel. Het zijn niet zomaar kanalen; het zijn hulpmiddelen om de stroming en temperatuur te regelen.

| Factor | Invloed op het proces |

|---|---|

| Giettemperatuur | Beïnvloedt de vloeibaarheid en koeltijd. |

| Schimmel Temperatuur | Beïnvloedt de stollingssnelheid en de oppervlakteafwerking. |

| Ontwerp gatesysteem | Regelt de stroomsnelheid en turbulentie. |

Het beheersen van deze factoren is wat een kwaliteitsgieting van een mislukking onderscheidt. Het is een wetenschap die we tijdens vele projecten hebben verfijnd.

De kern van zwaartekrachtgieten is niet alleen gieten. Het is een gecontroleerde toepassing van natuurkunde. Het beheersen van het samenspel van vloeistofdynamica, warmteoverdracht en stolling is essentieel. De zwaartekracht levert de fundamentele kracht die, indien correct beheerd, betrouwbare onderdelen van hoge kwaliteit produceert.

Welke belangrijke eigenschappen definiëren een geschikte legering voor zwaartekrachtgieten?

Het kiezen van de juiste legering is cruciaal. Het gedrag van het materiaal tijdens het gieten heeft een directe invloed op de kwaliteit van het uiteindelijke onderdeel. Het gaat niet alleen om de uiteindelijke eigenschappen. Het gaat om hoe het metaal stroomt, afkoelt en stolt.

Vloeiendheid: De vorm vullen

Vloeibaarheid is het vermogen van de legering om ingewikkelde matrijsholten te vullen. Een slechte vloeibaarheid leidt tot misruns en incomplete onderdelen. Dit is een veel voorkomend faalpunt waartegen we ontwerpen.

Verharding en krimp

Als het metaal afkoelt, krimpt het. Dit begrijpen is van vitaal belang. Een groot stollingsbereik kan porositeit veroorzaken, terwijl overmatige krimp tot defecten kan leiden.

| Eigendom | Hoge geschiktheid | Lage geschiktheid |

|---|---|---|

| Fluïditeit | Vult complexe details gemakkelijk in | Onvolledige vullingen, misruns |

| Krimp | Minimaal en voorspelbaar | Hoog risico op holtes, scheuren |

| Weerstand tegen hete scheuren | Sterk tijdens koelen | Vatbaar voor barsten |

Als we dieper duiken, wordt de wisselwerking tussen deze eigenschappen duidelijk. Het is een evenwichtsoefening die het succes van een zwaartekrachtgietproject bepaalt. Een legering met een grote vloeibaarheid kan een slecht stolbereik hebben, waardoor verborgen problemen ontstaan.

Stollingsbereik uitgelegd

Een legering bevriest niet onmiddellijk. Het doorloopt een papperige toestand. Een smal bereik betekent dat het snel en gelijkmatig stolt. Een groter bereik verhoogt het risico op microporositeit, omdat vloeibaar metaal moeite heeft om krimpende gebieden te voeden. Dit kan de structurele integriteit van het onderdeel in gevaar brengen.

De nuances van krimp

We moeten rekening houden met twee soorten krimp. Volumetrische krimp treedt op als het metaal afkoelt van vloeibaar naar vast. We regelen dit met verhogingen in het matrijsontwerp. Dan is er nog de patroonvormkrimp, het krimpen van het vaste deel als het afkoelt tot kamertemperatuur. De mal zelf moet iets groter worden gemaakt om dit te compenseren. We hebben gezien hoe een kleine misrekening hier kan leiden tot onderdelen die niet aan de specificaties voldoen. Tijdens het afkoelen kunnen zwakke punten ontstaan tussen groeiende dendrieten2, wat leidt tot falen onder stress.

Warmscheuren voorkomen

Warm scheuren of barsten ontstaat wanneer het gietstuk nog warm en zwak is. Het gebeurt wanneer krimp wordt tegengehouden door de mal. Legeringen met een goede vervormbaarheid bij hoge temperaturen zijn beter bestand tegen dit kritieke defect.

| Invloed op eigendom | Veelvoorkomend defect | Onze oplossing bij PTSMAKE |

|---|---|---|

| Slechte vloeibaarheid | Mislukkingen, koude sluitingen | Gatesysteem optimaliseren, schenktemperatuur aanpassen |

| Brede verharding | Microporositeit | Strategische plaatsing van stijgbuis, selectie van legering |

| Hoge krimp | Leegtes, verzakkingen | Nauwkeurige matrijscompensatie, stijgbuisontwerp |

| Lage weerstand tegen hete scheuren | Scheuren | Vormontwerp om spanning te verminderen, keuze van legering |

Samengevat zijn vloeibaarheid, stolling, krimp en weerstand tegen warmscheuren geen geïsoleerde factoren. Het zijn onderling verbonden eigenschappen die de verwerkbaarheid van een legering en de uiteindelijke kwaliteit van het zwaartekrachtgietwerk bepalen. Een goed beheer hiervan is essentieel.

Hoe dicteert de zwaartekracht zelf de beperkingen van het gietontwerp?

De zwaartekracht is de drijvende kracht in het zwaartekrachtgietproces. Het trekt gesmolten metaal naar beneden en vult de ingewikkelde details van een gietholte.

Deze constante kracht is echter ook een primaire bron van ontwerpbeperkingen. Het kan voorkomen dat metaal dunne delen bereikt. Het creëert ook een immense druk die defecten kan introduceren.

Een kracht van creatie en beperking

Een succesvol onderdeel ontwerpen betekent werken met de zwaartekracht, niet ertegenin. We moeten anticiperen op hoe de zwaartekracht de metaalstroom en de integriteit van het uiteindelijke onderdeel beïnvloedt.

| Rol van de zwaartekracht | Invloed op gietontwerp |

|---|---|

| Positief | Vult de vormholte op natuurlijke wijze |

| Negatief | Kan leiden tot onvolledige vullingen (misruns) |

| Positief | Creëert druk om details vast te leggen |

| Negatief | Overmatige druk kan leiden tot defecten |

Bij het ontwerpen voor zwaartekrachtgieten zijn we voortdurend bezig met de fysica van de stroming van gesmolten metaal. De hoogte van het onderdeel heeft een directe invloed op de krachten die spelen. Een hoger onderdeel creëert meer neerwaartse druk op de bodem van de mal.

Deze hydrostatische druk3 kan sterk genoeg zijn om de mal zelf te vervormen, wat kan leiden tot onnauwkeurigheden in de afmetingen of flashing. We moeten de geleidings- en stijgsystemen zorgvuldig ontwerpen om dit onder controle te houden.

Dunne doorsneden vullen

De zwaartekracht heeft moeite om metaal in zeer dunne of complexe secties te duwen, vooral als ze ver van de poort zijn. Het metaal kan afkoelen en stollen voordat de sectie volledig gevuld is. Dit resulteert in een veelvoorkomend defect dat bekend staat als een misrun.

Defecten door zwaartekracht voorkomen

Onze ervaring bij PTSMAKE is dat het van cruciaal belang is om tijdens de ontwerpfase op deze problemen te anticiperen. We gebruiken simulatietools om te voorspellen hoe metaal onder invloed van de zwaartekracht zal stromen. Dit helpt ons het ontwerp te optimaliseren voordat we staal snijden.

| Type defect | Oorzaak (gerelateerd aan zwaartekracht) | Ontwerpoplossing |

|---|---|---|

| Misgelopen | Onvoldoende druk om dunne secties te vullen | Optimaliseer de locatie van de poort; verhoog de wanddikte |

| Poreusheid | Opgesloten gas of krimp tijdens koelen | Effectieve stijgleidingen en ventilatieopeningen ontwerpen |

| Schimmel Zwellen | Hoge metaaldruk tegen matrijswanden | Versterk de mal; regel de giethoogte |

Zwaartekracht is een onmisbare factor bij het ontwerpen van gietstukken. Het bepaalt de vulling van de mal in dunne delen en creëert druk die defecten kan veroorzaken. Een succesvol ontwerp anticipeert op deze effecten en maakt gebruik van slimme gating, trekkracht en wanddikte om een kwaliteitsonderdeel te garanderen.

Wat zijn de belangrijkste soorten zwaartekrachtgietprocessen?

Het kiezen van het juiste zwaartekrachtgietproces is essentieel. Het heeft een directe invloed op de kosten, kwaliteit en doorlooptijd van je project. Laten we de belangrijkste soorten eens op een rijtje zetten.

Zandgieten

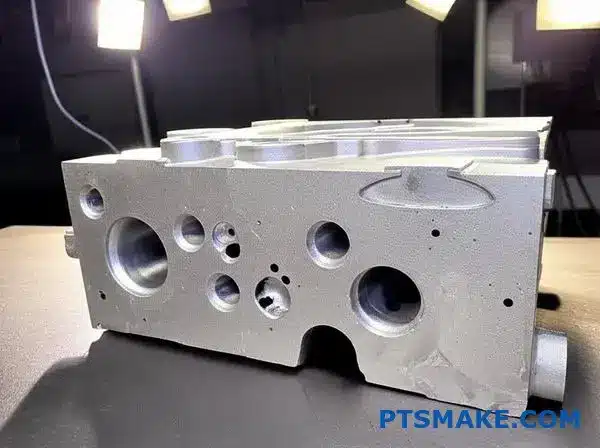

Deze methode maakt gebruik van zandmallen voor eenmalig gebruik. Het is geweldig voor zeer grote onderdelen of complexe geometrieën. Deze methode wordt vaak gebruikt voor prototypes en kleine series.

Permanent vormgieten

Hier gebruiken we herbruikbare metalen mallen, meestal gemaakt van staal of ijzer. Dit proces is ideaal voor grotere volumes. Het produceert onderdelen met een betere oppervlakteafwerking.

Investeringsgieten

Ook bekend als verloren-was-gieten. Deze techniek creëert zeer gedetailleerde en ingewikkelde onderdelen. Het zorgt voor een uitstekende oppervlakteafwerking direct uit de mal.

| Proces | Type schimmel | Typisch volume |

|---|---|---|

| Zandgieten | Onbruikbaar (Zand) | Laag |

| Permanente schimmel | Herbruikbaar (metaal) | Hoog |

| Investeringsgieten | Deelbaar (Keramisch) | Laag tot gemiddeld |

Toepassingen en afwegingen

Elke zwaartekrachtgietmethode heeft zijn plaats. Je keuze hangt volledig af van je specifieke projectbehoeften. Bij PTSMAKE helpen we klanten deze factoren af te wegen om de perfecte keuze te vinden.

Details zandgieten

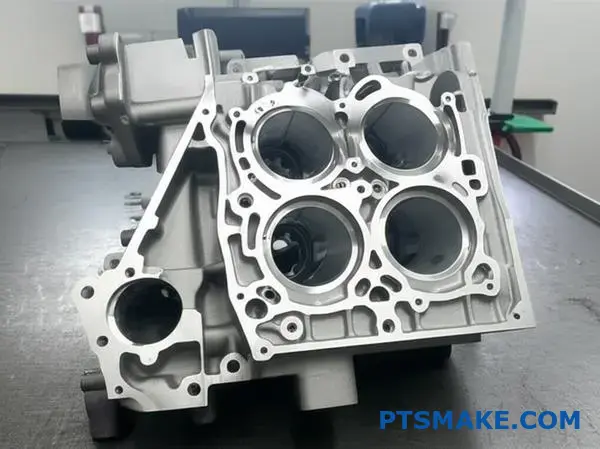

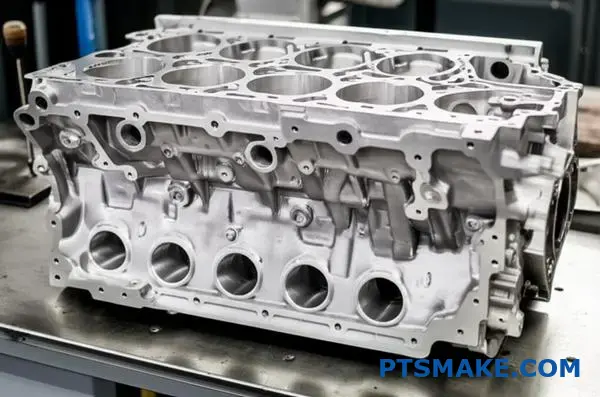

Zandgieten is ideaal voor motorblokken en grote klephuizen. Het belangrijkste voordeel zijn de lage gereedschapskosten en de flexibiliteit voor ontwerpwijzigingen. Het oppervlak is echter ruwer en de afmetingen zijn minder nauwkeurig.

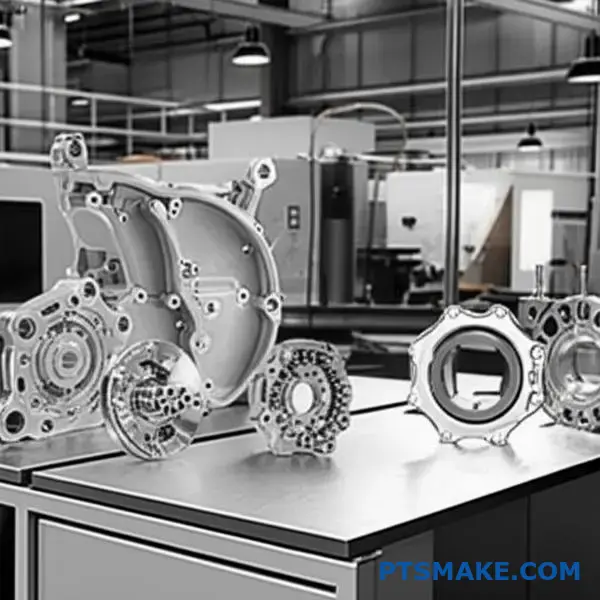

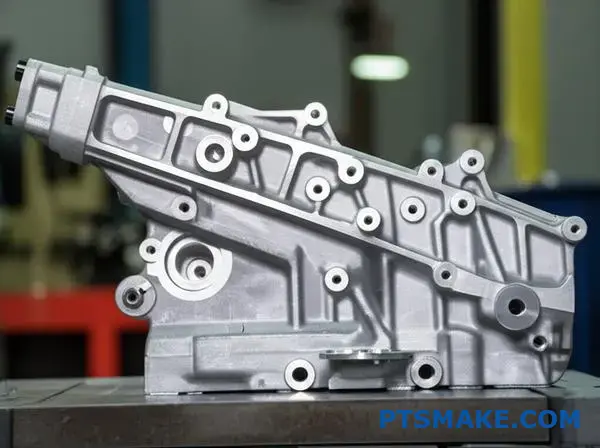

Permanente gietvorm Details

Dit proces is uitstekend voor de productie van onderdelen zoals autozuigers en tandwielkasten. Het levert een consistente kwaliteit en superieure mechanische eigenschappen. De initiële matrijskosten zijn hoger, maar dat betaalt zich terug in hoge volumes.

Details van verlorenwasgieten

Deze methode blinkt uit bij het maken van complexe onderdelen voor de ruimtevaart of medische implantaten. Het biedt uitzonderlijke details en precisie. Het proces is complexer, en een goed ontworpen gating systeem4 is essentieel om defecten te voorkomen.

Belangrijkste kenmerken vergelijken

| Functie | Zandgieten | Permanente schimmel | Investeringsgieten |

|---|---|---|---|

| Afwerking oppervlak | Ruw | Goed | Uitstekend |

| Tolerantie | Los | Strak | Zeer strak |

| Kosten gereedschap | Laag | Hoog | Medium |

| Deelcomplexiteit | Hoog | Medium | Zeer hoog |

| Doorlooptijd | Kort | Lang | Lang |

Samengevat hangt het beste zwaartekrachtgietproces af van de vereisten van uw project. Belangrijke factoren zijn onder andere het productievolume, de complexiteit van het onderdeel en de gewenste afwerking. Als u deze afwegingen begrijpt, kiest u het meest effectieve en kostenefficiënte proces voor uw componenten.

Hoe worden gietlegeringen geclassificeerd voor zwaartekrachtprocessen?

Om zwaartekrachtgieten te begrijpen, moeten we eerst de legeringen classificeren. De primaire verdeling is eenvoudig: ferro versus non-ferro. Deze eerste splitsing leidt de materiaalkeuze.

Ferro-legeringen zijn gebaseerd op ijzer. Deze groep omvat gietijzer en verschillende staalsoorten.

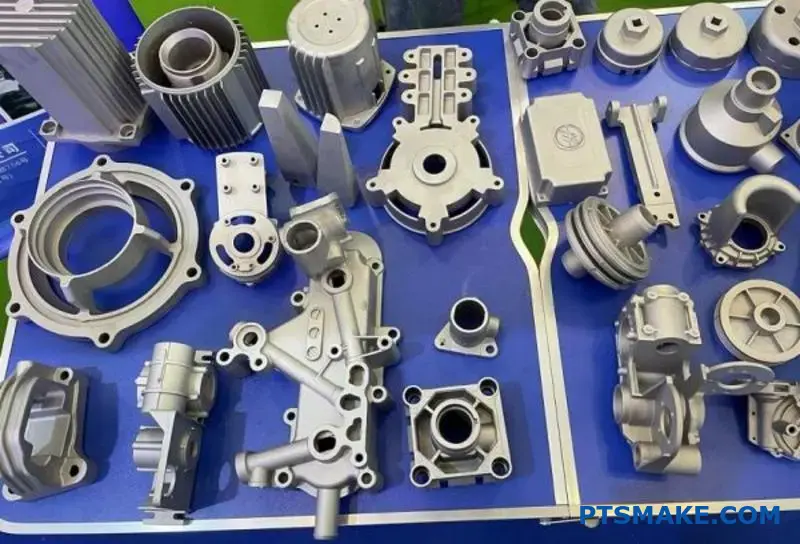

Non-ferro legeringen hebben geen noemenswaardig ijzergehalte. Denk aan aluminium, koper, zink en magnesium. Elke familie heeft unieke eigenschappen die ze geschikt maken voor specifieke zwaartekrachtgiettoepassingen.

Belangrijkste legeringsfamilies

Deze basisclassificatie helpt bij het beperken van de keuzes op basis van basiseigenschappen zoals sterkte, gewicht en kosten.

| Categorie | Primair element | Bekende voorbeelden |

|---|---|---|

| Ijzerhoudend | IJzer (Fe) | Grijs gietijzer, nodulair gietijzer, koolstofstaal |

| Non-ferro | Andere | Aluminiumlegeringen, messing, brons, zinklegeringen |

Dit systeem vormt de basis voor de keuze van het beste materiaal voor een project.

Dieper duiken in de geschiktheid van de legering

Het kiezen van een legering voor zwaartekrachtgieten gaat verder dan deze eerste stap. Het gedrag van de legering tijdens het gietproces is kritisch. We moeten rekening houden met de vloeibaarheid, krimpsnelheid en stollingsbereik.

Non-ferro legeringen: De populaire keuze

Aluminiumlegeringen worden zeer vaak gebruikt bij zwaartekrachtgieten. Door hun uitstekende vloeibaarheid vullen ze met gemak ingewikkelde vormholtes. Ze zijn ook licht en corrosiebestendig, perfect voor auto- en luchtvaartonderdelen.

Koperlegeringen, zoals messing en brons, zijn ook uitstekende kandidaten. Ze bieden superieure sterkte, geleidbaarheid en slijtvastheid. Deze worden vaak gebruikt voor sanitair, lagers en decoratieve hardware. Bij PTSMAKE raden we ze vaak aan voor toepassingen met veel slijtage.

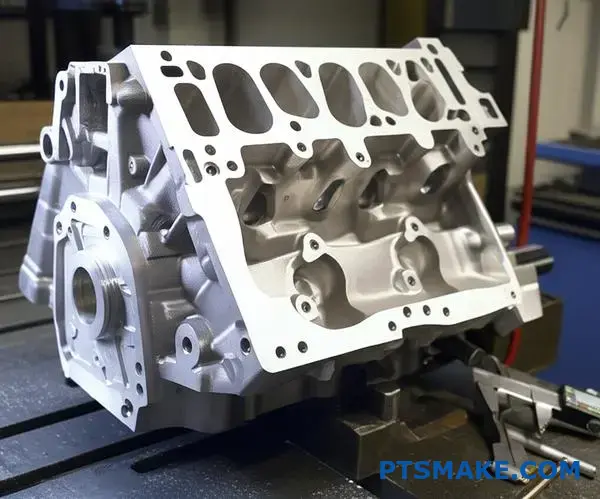

Ferro legeringen: Sterk maar veeleisend

Gietijzers worden gewaardeerd om hun hoge sterkte, dempingsvermogen en lage kosten. Ze zijn nietjes voor machinevoeten en motorblokken. De hogere smelttemperaturen en dichtheid vereisen echter robuustere apparatuur en processen.

Het controleren van de koelsnelheid is cruciaal om defecten te voorkomen. Een slechte regeling kan de dendritische groei5 tijdens het stollen, wat de uiteindelijke integriteit van het onderdeel beïnvloedt.

| Legering Groep | Belangrijkste voordelen voor zwaartekrachtgieten | Algemene toepassingen |

|---|---|---|

| Aluminiumlegeringen | Hoge vloeibaarheid, lichtgewicht, corrosiebestendigheid | Motoronderdelen, transmissiebehuizingen |

| Koperlegeringen | Hoge sterkte, goede thermische geleidbaarheid | Bussen, kleppen, maritieme hardware |

| Gietijzers | Lage kosten, hoge druksterkte | Machineframes, remtrommels |

De keuze van de legering is een balans tussen prestatiebehoeften en productierealiteiten.

Het classificeren van legeringen als ferro of non-ferro biedt een startpunt. Eigenschappen zoals vloeibaarheid en krimp bepalen echter de geschiktheid voor zwaartekrachtgieten. Deze keuze is van fundamenteel belang om onderdelen van hoge kwaliteit te verkrijgen die voldoen aan projectspecificaties en budgetbeperkingen.

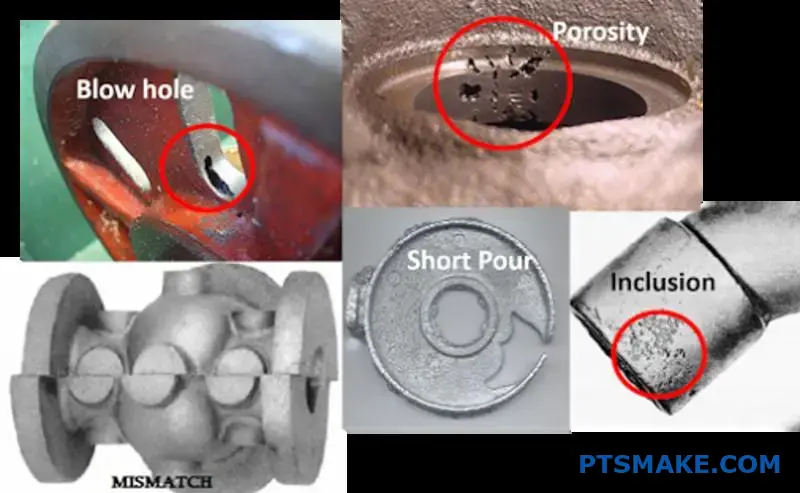

Wat is het systeem voor het classificeren van veelvoorkomende gietfouten?

Om gietfouten te verhelpen, moet je eerst begrijpen waar ze vandaan komen. Een willekeurige lijst met problemen helpt niet. We hebben een systeem nodig.

Het groeperen van defecten op basis van hun oorzaak creëert een krachtig diagnostisch hulpmiddel. Het verandert verwarring in een duidelijk actieplan. Zo benaderen we probleemoplossing.

De drie belangrijkste defectfamilies

We kunnen de meeste problemen in drie logische groepen indelen. Dit helpt ons om ons onderzoek te focussen en de hoofdoorzaak efficiënt te vinden, waardoor we tijd en middelen besparen.

| Defectcategorie | Primaire oorzaak | Bekende voorbeelden |

|---|---|---|

| Vulling gerelateerd | Problemen met stroming van gesmolten metaal | Misstappen, koude sluitingen |

| Verharding gerelateerd | Problemen tijdens koelen en krimpen | Krimp, hete tranen |

| Gas gerelateerd | Opgesloten gassen in het metaal | Poreusheid, spuitgaten |

Dit raamwerk is de eerste stap naar consistente gietstukken van hoge kwaliteit.

Het begrijpen van het "waarom" achter een defect is cruciaal. Alleen een defect identificeren is niet genoeg. We moeten het herleiden naar een specifieke fase in het gietproces.

Defecten bij het vullen

Deze problemen ontstaan wanneer de holte van de mal niet goed gevuld wordt. Zie het als water te langzaam in een ingewikkeld ijsbakje gieten. Het metaal kan bevriezen voordat het elke hoek bereikt, wat een misloop of een koude sluiting veroorzaakt.

Defecten gerelateerd aan verharding

Deze groep defecten ontstaat als het metaal afkoelt en stolt. Krimp is een natuurlijk gevolg van dichtheidsverandering. Als dit niet onder controle wordt gehouden met verhogers, ontstaan er holtes. Hot tears zijn breuken die ontstaan als het gietstuk zwak is en onder thermische spanning staat. Ze vormen zich vaak in de interdendritisch6 gebieden van het stollende metaal.

Gasgerelateerde defecten

Gasporositeit is als belletjes in een bruisende drank. Deze "belletjes" kunnen afkomstig zijn van het gesmolten metaal zelf, vocht in de mal of chemische reacties. Bij processen zoals zwaartekrachtgieten is het beheersen van turbulentie essentieel om te voorkomen dat er atmosferische gassen worden ingesloten. Bij PTSMAKE beheren we onze smelt- en gietprocessen zorgvuldig om dit risico te minimaliseren.

Hier is een meer gedetailleerd overzicht:

| Categorie | Specifiek defect | Gemeenschappelijke oorzaak |

|---|---|---|

| Vullen | Misgelopen | Giettemperatuur te laag |

| Vullen | Koud Gesloten | Onderbroken of trage metaalstroom |

| Verharding | Krimp | Ontoereikende voeding (stijgbuisontwerp) |

| Verharding | Hete scheur | Hoge thermische spanning, schimmelbeperking |

| Gas | Poreusheid | Opgelost gas in de smelt, vocht |

Door defecten te categoriseren, gaan we van gissen naar het gericht oplossen van problemen. Hierdoor kunnen we het gietproces systematisch analyseren en verbeteren, zodat de onderdelen voldoen aan de vereiste specificaties voor onze klanten.

Het classificeren van defecten naar hun oorsprong - vulling, stolling of gas - is essentieel. Deze systematische aanpak biedt een duidelijk diagnostisch kader, waardoor technici de hoofdoorzaken effectief kunnen identificeren en oplossen, wat de kwaliteit van onderdelen verbetert en verspilling vermindert.

Waarin verschillen permanente vorm en zandgieten in toepassing?

Kiezen tussen een permanente mal en zandgieten is een belangrijke beslissing. Het heeft een directe invloed op het budget, de tijdlijn en de kwaliteit van het uiteindelijke onderdeel. Elke methode heeft duidelijke voordelen voor specifieke situaties.

Om je te helpen beslissen, kun je ze het beste direct vergelijken. Belangrijke factoren zijn onder andere het productievolume, de gereedschapskosten en de eigenschappen van het uiteindelijke onderdeel. Laten we eens kijken naar een eenvoudige uitsplitsing.

Belangrijke praktische factoren

Een vergelijking naast elkaar maakt de beste keuze voor jouw toepassing veel duidelijker.

| Factor | Permanent vormgieten | Zandgieten |

|---|---|---|

| Productievolume | Gemiddeld tot hoog (1.000+ onderdelen) | Laag tot gemiddeld (1 tot 1.000 delen) |

| Kosten gereedschap | Hoge initiële investering | Lage initiële investering |

| Afwerking oppervlak | Glad (100-400 µin Ra) | Ruw (250-1000 µin Ra) |

| Dimensionale nauwkeurigheid | Hoog (±0,015 in.) | Laag (±0,030 in.) |

| Bereikbare complexiteit | Matig; beperkt door schimmelafgifte | Hoog; complexe interne kernen mogelijk |

De vergelijkingstabel geeft een goed overzicht, maar het "waarom" achter deze cijfers is waar de echte inzichten zitten. Bij PTSMAKE begeleiden we klanten dagelijks bij deze afwegingen. De beslissing gaat niet alleen over kosten; het gaat over waarde op lange termijn en productprestaties.

Productievolume en kostendynamiek

De hoge initiële gereedschapskosten voor permanente matrijzen kunnen intimiderend zijn. Deze kosten worden echter uitgesmeerd over duizenden onderdelen. Dit maakt de prijs per stuk zeer concurrerend bij massaproductie. Voor prototypes of kleine series is de voordelige tooling van zandgieten onverslaanbaar.

Afwegingen tussen kwaliteit en precisie

Bij permanent mold casting, vaak Gravity Casting genoemd, wordt een metalen mal gebruikt. Dit zorgt voor een snellere stollingssnelheid7, waardoor een fijnere korrelstructuur ontstaat. Uit onze tests blijkt dat dit vaak superieure mechanische eigenschappen oplevert. De gladde matrijs zorgt ook voor een veel betere oppervlakteafwerking, waardoor er minder nabewerking nodig is.

Complexiteitsoverwegingen bij het ontwerp

Hoewel permanente mallen precisie bieden, hebben ze hun beperkingen. Ondersnijdingen en complexe interne doorgangen kunnen moeilijk zijn. Zandgieten schittert hier. Omdat de zandmal en kernen na gebruik vernietigd worden, kun je ongelooflijk complexe interne geometrieën maken die onmogelijk zijn met een herbruikbare metalen mal.

In wezen komt de keuze neer op een balans. Zandgieten biedt flexibiliteit tegen lage kosten voor prototypes en complexe onderdelen in kleine series. Permanent vormgieten levert precisie, superieure afwerking en kostenefficiëntie voor grote volumes.

Wat zijn de verschillende post-castingprocessen en hun doelen?

Een ruwe gieting is zelden het eindproduct. Het is het beginpunt. Processen na het gieten zijn cruciaal. Ze transformeren een ruw onderdeel in een functioneel onderdeel.

Deze secundaire bewerkingen zijn essentieel. Ze zorgen ervoor dat het onderdeel voldoet aan alle ontwerpspecificaties. Dit omvat sterkte, afmetingen en uiterlijk.

Laten we de meest voorkomende stappen bekijken.

| Operatie | Primair doel |

|---|---|

| Ontglazing/verwijdering | Overtollig materiaal verwijderen |

| Warmtebehandeling | Mechanische eigenschappen verbeteren |

| Bewerking | Definitieve, nauwkeurige afmetingen bereiken |

| Oppervlakteafwerking | De kwaliteit en het uiterlijk van het oppervlak verbeteren |

Nadat een onderdeel uit de mal komt, begint het echte werk. Deze secundaire bewerkingen zijn niet optioneel. Ze zijn van vitaal belang om een betrouwbaar eindproduct te maken. Elke stap dient een duidelijk en belangrijk doel.

Eerste schoonmaak: De-gating en Riser verwijderen

De eerste stap is altijd opruimen. We verwijderen het afsluitsysteem en de stijgkanalen. Dit zijn kanalen waardoor gesmolten metaal in de mal kan stromen. Ze zijn nodig voor het gieten, maar maken geen deel uit van het uiteindelijke ontwerp. Dit wordt vaak gedaan met zagen of slijpmachines.

Sterkte opbouwen: warmtebehandeling

Veel legeringen, vooral aluminium, hebben een warmtebehandeling nodig. De T6 harding is een veelvoorkomend voorbeeld. Het gaat om een proces van Oplossen8 en veroudering. Dit verhoogt de sterkte en hardheid van het materiaal aanzienlijk. Zonder dit zou het onderdeel onder spanning niet presteren zoals bedoeld.

Precisie bereiken: Bewerking

Met gieten alleen kunnen geen zeer nauwe toleranties worden bereikt. Voor onderdelen die worden gemaakt met methoden zoals zwaartekrachtgieten, is machinale bewerking essentieel. Bij PTSMAKE gebruiken we CNC-verspaning. Hiermee kunnen we nauwkeurige vormen maken. Denk aan gaten met schroefdraad, vlakke oppervlakken en exacte diameters. Het zorgt ervoor dat het onderdeel perfect past in de assemblage.

De laatste afwerking: Afwerking van het oppervlak

Oppervlakteafwerking verbetert zowel de functie als de esthetiek. Het kan een oppervlak voorbereiden op verven of coaten. Het verwijdert ook onvolkomenheden.

| Afwerkingsmethode | Resultaat |

|---|---|

| Schotstralen | Creëert een zuivere, gelijkmatige matte afwerking |

| Anodiseren | Voegt een corrosiewerende laag toe (voor aluminium) |

| Poedercoating | Brengt een duurzame, decoratieve afwerking aan |

| Polijsten | Creëert een glad, reflecterend oppervlak |

Deze processen na het gieten zijn cruciaal. Ze overbruggen de kloof tussen een ruw gietstuk en een hoogwaardig afgewerkt onderdeel. Elke stap voegt waarde toe en zorgt ervoor dat het uiteindelijke onderdeel sterk, precies en klaar voor gebruik is.

Een praktische DFM-checklist voor zwaartekrachtgieten

Is je onderdeel echt klaar voor zwaartekrachtgieten? Een eenvoudige checklist kan je later hoofdpijn besparen. Design for Manufacturability (DFM) is de sleutel.

Het helpt om potentiële problemen vroegtijdig te identificeren. We kunnen dure matrijswijzigingen en productievertragingen voorkomen.

Belangrijke geometrische factoren

Wanddikte

Zorg ervoor dat de wanddikte zo gelijkmatig mogelijk is. Dit voorkomt defecten door ongelijkmatige koeling.

Opzethoeken

De juiste ontwerphoek is essentieel voor het uitwerpen van onderdelen. Anders kunnen onderdelen vast komen te zitten in de matrijs.

| Type kenmerk | Aanbevolen trekhoek |

|---|---|

| Buitenmuren | 1-3 Graden |

| Binnenmuren | 2-5 Graden |

| Diepe zakken | 3+ Graden |

Laten we eens dieper duiken in een uitgebreidere checklist. Bij PTSMAKE gebruiken we een vergelijkbaar proces om elk ontwerp te beoordelen voordat we zelfs maar denken aan het snijden van een mal. Deze proactieve aanpak zorgt voor een soepeler verloop van de productie voor onze klanten.

Geavanceerde DFM-overwegingen

Sectie Overgangen

Vermijd abrupte veranderingen in dikte. Gebruik ruime radii en vullingen om secties vloeiend in elkaar over te laten lopen. Dit minimaliseert spanningsconcentratiepunten en mogelijke scheurvorming. Scherpe hoeken zijn een belangrijke oorzaak van breuk bij het gieten.

Ribben en bazen

Ontwerp ribben dunner dan de wanden die ze ondersteunen. Dit voorkomt verzakkingen op het werkstukoppervlak. Als je deze regel volgt, behoudt een onderdeel zijn esthetische en structurele kwaliteit.

| Ontwerpelement | Slechte praktijk | Goede Praktijken |

|---|---|---|

| Sectie Wijziging | Scherpe hoek van 90 | Gemengd met een grote straal |

| Rib hoogte | > 3x wanddikte | < 1,5x wanddikte |

| Bazen | Stevige, dikke secties | Uitgeboord om muur te behouden |

Interne functies en ondersnijdingen

Beperk complexe interne functies tot een minimum. Hiervoor zijn vaak ingewikkelde en dure kernen nodig. Ondersnijdingen moeten indien mogelijk volledig worden vermeden, omdat ze een aanzienlijke complexiteit en kosten toevoegen aan het matrijsontwerp. Tijdens de ontwerpfase werken we vaak samen met klanten om ondersnijdingen te elimineren zonder afbreuk te doen aan de functie. Dit is cruciaal voor het beheersen van de kosten. Een goed ontwerp houdt ook rekening met volumetrische krimp9, Zorg ervoor dat het uiteindelijke onderdeel voldoet aan de maatspecificaties.

Een Design for Manufacturability (DFM) checklist is een essentieel hulpmiddel. Het helpt je bij het beoordelen van wanddikte, ontwerphoeken en complexiteit. Dit zorgt ervoor dat je onderdeel geoptimaliseerd is voor het zwaartekrachtgietproces, voorkomt dure fouten en verbetert de kwaliteit van het onderdeel.

Hoe stel je systematisch de diagnose van de oorzaak van krimpporeusheid?

Een diagnostisch stroomdiagram is mijn hulpmiddel. Het vervangt giswerk door een logisch proces. Deze methode helpt ons tijd en materiaal te besparen.

Eerst moet u de exacte locatie van de porositeit bepalen. Deze eenvoudige stap geeft de meest kritieke aanwijzing.

Belangrijkste startvragen

Zit het defect in een zwaar gedeelte van het gietstuk? Of bevindt het zich ver van de stijgbuis of de poort? Het antwoord bepaalt uw volgende stappen. Dit is van vitaal belang bij processen zoals zwaartekrachtgieten.

Initieel diagnostisch pad

| Poreusheid Locatie | Eerste hypothese |

|---|---|

| Zware/dikke sectie | Onvoldoende voeding |

| Ver van Riser | Voortijdige stolling |

| Vlakbij de Ingate | Probleem met het gatesysteem |

Deze gestructureerde aanpak beperkt snel de mogelijke hoofdoorzaken.

Het voedingspad analyseren

Een stroomschema vereenvoudigt complexe problemen. Stel dat je porositeit vindt in een dik deel. Dit onderdeel koelt het laatst af. Het heeft een constante toevoer van gesmolten metaal nodig om krimp te compenseren.

Als deze toevoer wordt onderbroken, ontstaat er een leegte. Dit wijst direct op een ontoereikend voedingsprobleem. De stijgbuis is misschien te klein of te vroeg bevroren.

Ondeugdelijk ontwerp

Denk nu aan poreusheid ver van de stijgbuis. Dit suggereert dat het metaal een lange afstand heeft afgelegd. Het begon waarschijnlijk te stollen voordat het zijn eindbestemming bereikte. De toevoerroute is onvoldoende.

In ons werk op PTSMAKE analyseren we de geometrie van het onderdeel. Een doorsnede met een hogere Verhardingsmodulus10 zal langzamer afkoelen. Het moet worden gevoed door een stijgbuis met een nog hoger modulus. Dit zorgt ervoor dat de stijgbuis als laatste bevriest.

Diagnostische Beslismatrix

| Observatie | Waarschijnlijke oorzaak | Primair onderzoeksgebied |

|---|---|---|

| Poreusheid in geïsoleerde dikke doorsnede | Slechte lokale voeding | Grootte en plaatsing van de voering |

| Poreusheid langs een dunne wand | Beperking van het stromingstraject | Ontwerp van poort en loper |

| Poreusheid bij de stijgbuis | Riser werkt niet | Ontwerp of materiaal van de opstaande hals |

Door deze logica te volgen, elimineren we op methodische wijze variabelen. Dit leidt tot een nauwkeurige en effectieve oplossing, waardoor dure trial-and-error aanpassingen vermeden worden.

Een diagnostisch stroomschema begint met de locatie van het defect. Deze visuele aanwijzing leidt u systematisch naar de hoofdoorzaak, waarbij efficiënt onderscheid wordt gemaakt tussen slechte toevoerpaden en gebrekkig stijgleidingontwerp, wat het hele probleemoplossingsproces voor uw team stroomlijnt.

Welke kwaliteitscontroles zijn essentieel tijdens de productie?

In-procescontroles vormen de ruggengraat van kwaliteitscontrole. Ze vinden plaats op de productievloer. Hierdoor kunnen we problemen vroegtijdig opsporen, voordat het grote problemen worden. Het gaat om proactieve preventie.

Kritieke parameters controleren

Variabelen onder controle houden is essentieel bij productie. Voor een proces als zwaartekrachtgieten is temperatuur alles. We moeten de smelttemperatuur constant controleren. Dit zorgt voor een goede metaalstroom en stolling.

De onderstaande tabel toont enkele belangrijke controles.

| Check Point | Doel | Frequentie |

|---|---|---|

| Smelttemperatuur | Zorgt voor vloeibaarheid en voorkomt defecten | Doorlopend/Per batch |

| Schimmel Temperatuur | Beïnvloedt de koelsnelheid en de afwerking van onderdelen | Per instelling |

| Cyclustijd | Onderhoudt procesconsistentie | Doorlopend |

Eerste controle en dimensionale controles

We inspecteren visueel het eerste deel van elke serie. Dit "eerste gietstuk" vertelt ons veel. We zoeken naar oppervlaktefouten of onvolledige vullingen. Daarna controleren we kritieke afmetingen met precisiegereedschap. Dit bevestigt dat de opstelling correct is.

De kracht van continue bewaking

Een enkele controle is slechts een momentopname. Echte kwaliteitscontrole komt van consequent controleren. Het is niet genoeg om het eerste onderdeel te controleren. We moeten de procesparameters tijdens de hele productierun controleren. Deze consistentie is wat goede onderdelen van geweldige onderdelen onderscheidt.

Bij PTSMAKE volgen we deze parameters in real-time. Deze aanpak helpt ons de stabiliteit te behouden. Het zorgt ervoor dat het 1000e onderdeel identiek is aan het eerste. Deze constante waakzaamheid voorkomt drift en variatie. Elke afwijking leidt tot een onmiddellijke waarschuwing voor correctie.

Waarom controles tijdens het proces belangrijker zijn dan eindinspectie

Alleen vertrouwen op eindinspectie is een kostbare fout. Het betekent dat je al tijd en middelen hebt besteed aan het maken van slechte onderdelen. In-procescontroles gaan over het inbouwen van kwaliteit in het product vanaf het begin.

Deze proactieve benadering helpt ons inzicht te krijgen in onze productiestabiliteit. In onze ervaring is dit cruciaal voor het beoordelen van procesvermogen11 op de lange termijn. Een stabiel proces produceert elke keer weer voorspelbare resultaten van hoge kwaliteit. Het vermindert uitval en herbewerking, wat tijd en geld bespaart.

| Aspect | Proactief (in uitvoering) | Reactief (Definitief) |

|---|---|---|

| Focus | Preventie van defecten | Detectie van defecten |

| Kosten | Laag (kleine aanpassingen) | Hoog (uitval, herbewerking) |

| Efficiëntie | Hoog | Laag |

| Invloed op de klant | Consistente kwaliteit | Risico op vertragingen |

In-procescontroles zijn niet-onderhandelbaar. Het controleren van de temperatuur, het inspecteren van het eerste gietstuk en het bewaken van de parameters zorgen ervoor dat elk onderdeel aan de specificaties voldoet. Deze proactieve benadering voorkomt defecten en bouwt kwaliteit direct in het productieproces in, waardoor betrouwbare en consistente resultaten worden gegarandeerd.

Hoe zou je een proces aanpassen voor een nieuwe, onbekende legering?

Voor een nieuwe legering is een duidelijke strategie nodig. Je kunt niet gewoon het oude proces gebruiken en er het beste van hopen.

Het begint allemaal met onderzoek. We duiken in het materiaalgegevensblad van de legering. Wat is het smeltpunt? Hoeveel krimpt het?

Na onderzoek plannen we kleine proeven. De sleutel is om één parameter per keer aan te passen. Dit helpt ons om het perfecte procesvenster te vinden zonder verwarring te scheppen. Het is een methodische aanpak.

| Eerste onderzoeksfocus | Belangrijkste gegevens |

|---|---|

| Thermische eigenschappen | Smeltpunt, giettemperatuur |

| Fysische eigenschappen | Dichtheid, krimpsnelheid |

| Mechanische eigenschappen | Verwachte hardheid, treksterkte |

Een materiaalgegevensblad biedt een goed uitgangspunt. Maar het is slechts theorie. Real-world productie introduceert variabelen die de datasheet niet kan voorspellen. Bij PTSMAKE overbruggen we deze kloof met systematische proeven.

De testfase: Stap voor stap

We beginnen met kleine, gecontroleerde testruns. Het basisprincipe is om bij elke test slechts één variabele te veranderen. Als je tegelijkertijd de temperatuur en de druk aanpast, weet je niet welke verandering het verschil heeft gemaakt. Deze methodische aanpak is cruciaal.

Voor een proces zoals zwaartekrachtgieten is het materiaal stolbereik12 heeft een grote invloed op het resultaat. Een breder bereik vereist wellicht langzamere koeling om defecten te voorkomen.

Het nieuwe procesvenster instellen

Ons doel is om een stabiel procesvenster te definiëren. Dit betekent dat we de boven- en ondergrenzen voor belangrijke parameters bepalen. Dit zorgt voor consistente kwaliteit voor elk onderdeel.

| Te testen parameter | Aanpassingsbereik | Doel |

|---|---|---|

| Giettemperatuur | +/- 5% van aanbevolen | Vloeiendheid optimaliseren & defecten verminderen |

| Schimmel Temperatuur | +/- 10°C van basislijn | Koelsnelheid regelen |

| Koelmethode | Luchtkoeling vs. gecontroleerde koeling | Korrelstructuur verfijnen |

Dit testen zorgt voor een betrouwbaar stappenplan. Het maakt van een onbekende legering een voorspelbaar onderdeel van ons productieproces.

Een succesvolle aanpassing bestaat uit twee stappen. Ten eerste moet er grondig onderzoek worden gedaan naar de eigenschappen van de legering. Gebruik ten tweede systematische proeven met slechts één variabele om een betrouwbaar nieuw procesvenster vast te stellen. Dit minimaliseert risico's en garandeert kwaliteit.

Hoe bepaal je de oriëntatie van een complex onderdeel?

Giswerk hoort niet thuis in precisiefabricage. Voor complexe onderdelen is het kiezen van de juiste oriëntatie een berekende beslissing. We gebruiken een beslissingsmatrix.

Deze tool helpt ons om opties systematisch te evalueren. Het verwijdert vooroordelen en richt zich op technische feiten.

Belangrijkste evaluatiecriteria

We beoordelen elke potentiële oriëntatie aan de hand van belangrijke factoren.

| Criterium | Belang | Doel |

|---|---|---|

| Kritische oppervlakken | Hoog | Vlekkeloze afwerking, geplaatst in slepen |

| Zware secties | Hoog | Gemakkelijk opstijven, voorkomt krimp |

| Ontluchting | Medium | Laat gas gemakkelijk ontsnappen |

Deze gestructureerde aanpak zorgt ervoor dat we elke keer de beste keuze maken. Er wordt een balans gevonden tussen concurrerende behoeften voor een succesvol resultaat.

Een beslissingsmatrix maakt van een complexe puzzel een duidelijk pad. Het dwingt ons om te kwantificeren wat vaak aanvoelt als intuïtie. Laten we de criteria voor deze evaluatie opsplitsen.

Kritische oppervlakken in de sleep plaatsen

De sleep is de onderste helft van de mal. Eventuele onzuiverheden in het gesmolten metaal hebben de neiging om naar de bovenkant te drijven, oftewel de cope.

Door cosmetisch belangrijke oppervlakken of oppervlakken met krappe toleranties in de slepen, zorgen we ervoor dat ze gevormd worden met het schoonste materiaal. Dit minimaliseert oppervlaktedefecten en vermindert nabewerking.

Zware secties positioneren voor Risering

Zware secties koelen langzamer af dan dunne wanden. Zonder een bron van gesmolten metaal kan dit leiden tot defecten wanneer het materiaal samentrekt. Dit is waar volumetrische krimp13 is een kritieke factor om te beheren.

We oriënteren het onderdeel zo dat deze secties hoog zitten. Dit maakt het makkelijker om risers erboven te plaatsen. Risers fungeren als reservoirs die het onderdeel voeden terwijl het stolt. Dit proces is cruciaal bij methodes zoals zwaartekrachtgieten.

Zorgen voor een goede ventilatie

Opgesloten lucht of gas is een recept voor rampspoed. Het veroorzaakt poreusheid, waardoor zwakke plekken ontstaan in het uiteindelijke onderdeel.

Hoge punten in de matrijsholte zijn natuurlijke vallen voor gas. De oriëntatie moet een duidelijk pad bieden voor ventilatieopeningen op deze hoogste punten, zodat de lucht kan ontsnappen wanneer het metaal de mal vult.

| Oriëntatie Optie | Kritisch oppervlak (Score 1-5) | Risering Toegang (Score 1-5) | Ontluchtingsgemak (Score 1-5) | Totale score |

|---|---|---|---|---|

| Optie A | 5 | 3 | 3 | 11 |

| Optie B | 3 | 5 | 4 | 12 |

| Optie C | 4 | 4 | 5 | 13 |

Op basis van de matrix geeft optie C het meest evenwichtige resultaat voor dit hypothetische onderdeel.

Een beslissingsmatrix zet een complexe keuze om in een logisch, gegevensgestuurd proces. Het zorgt voor een evenwicht tussen oppervlaktekwaliteit, structurele integriteit en defectpreventie om de optimale productoriëntatie te vinden, waardoor consistente resultaten van hoge kwaliteit worden gegarandeerd.

Hoe los je problemen op bij een gietstuk met meerdere, op elkaar inwerkende defecten?

Als een gietstuk verschillende defecten heeft, kun je gemakkelijk verdwalen. Misschien los je één probleem op, om er vervolgens achter te komen dat een ander probleem erger wordt. De sleutel is om te stoppen met symptomen na te jagen. Je hebt een gestructureerde probleemoplossingsmethode nodig.

Dit betekent dat je eerst het primaire defect moet vinden. Dit is het probleem dat de meeste afwijzingen veroorzaakt. Door je inspanningen hier op te richten, los je andere, secundaire defecten vaak automatisch op. Dit bespaart tijd en middelen.

| Aanpak voor probleemoplossing | Resultaat |

|---|---|

| Willekeurige oplossingen | Onvoorspelbare resultaten, verspilde moeite |

| Gestructureerde methode | Efficiënt, betrouwbaar, lost onderliggende oorzaken op |

De kracht van een systematische aanpak

Een systematische aanpak verandert chaos in een duidelijk proces. Begin met het verzamelen van gegevens. Welk defect komt het meest voor? Is het poreusheid, krimp of iets anders? De cijfers wijzen je de weg naar het primaire defect. Blijf niet gissen.

Als je het eenmaal hebt geïdentificeerd, begint het echte werk: analyse van de hoofdoorzaak. In plaats van alleen het oppervlakteprobleem op te lossen, moet je dieper graven om de fundamentele oorzaak te vinden. Het gaat om het begrijpen van de causale keten14 waarbij één probleem direct tot andere leidt.

Bij een zwaartekrachtgietproces kan bijvoorbeeld een onjuiste giettemperatuur de hoofdoorzaak zijn. Dit kan leiden tot een primair defect zoals poreusheid. Deze porositeit kan op zijn beurt een secundair defect veroorzaken, zoals een slechte oppervlakteafwerking of verminderde mechanische sterkte. Het oplossen van de temperatuur lost alle drie op.

Bij PTSMAKE gebruiken we deze methode om complexe problemen te ontleden. Het zorgt ervoor dat we niet alleen het probleem voor nu oplossen, maar ook voorkomen dat het terugkomt.

Voorbeeld van primair versus secundair defect

| Oorzaak | Primair defect | Secundair defect |

|---|---|---|

| Lage schimmeltemperatuur | Koude sluitingen | Onvolledig vullen |

| Gevangen gas | Poreusheid gas | Blaren, slechte afwerking |

| Onvoldoende afsluiting | Krimp | Scheuren, kromtrekken |

Gebruik een gestructureerde methode om interactief defecten op te lossen. Identificeer eerst het primaire defect dat de meeste afkeuringen veroorzaakt. Zoek vervolgens de hoofdoorzaak en los deze op. Met deze gedisciplineerde aanpak worden secundaire problemen vaak tegelijkertijd opgelost, wat leidt tot een efficiëntere en duurzamere oplossing.

Hoe zou je de overstap van zandgieten naar permanent gieten rechtvaardigen?

De overstap van zandgieten naar permanent gieten vereist een solide business case. Het gaat niet alleen om het vergelijken van de eerste offertes. U moet de totale kosten per onderdeel analyseren.

Deze gegevensgestuurde aanpak onthult de echte waarde op lange termijn. Laten we de belangrijkste financiële factoren eens op een rijtje zetten voordat je een beslissing neemt.

Belangrijkste kostenoverwegingen

| Factor | Zandgieten | Permanent vormgieten |

|---|---|---|

| Kosten gereedschap | Laag | Hoog |

| Arbeid per onderdeel | Hoog | Laag |

| Schrootpercentage | Hoger | Onder |

| Bewerking | Vaak vereist | Minimaal tot geen |

De belangrijkste afwegingen analyseren

Een uitgebreide analyse moet de hoge initiële investering in matrijzen afwegen tegen operationele besparingen op de lange termijn. De rechtvaardiging hangt af van het inzicht in deze afwegingen en hoe ze uw bedrijfsresultaat beïnvloeden gedurende de volledige levenscyclus van het product. Dit is waar veel teams zich misrekenen.

Productiesnelheid en arbeid

Permanente matrijzen zorgen voor snellere cyclustijden. Onze ervaring met klanten leert dat dit de arbeidskosten voor elk onderdeel drastisch kan verlagen. De hogere automatiseringsmogelijkheden drukken deze kosten nog meer, waardoor het zeer efficiënt is voor productieruns met hoge volumes.

Materiaalafval en kwaliteit

Permanent vormgieten, vaak een vorm van zwaartekrachtgieten, produceert onderdelen met een superieure oppervlakteafwerking en maatnauwkeurigheid. Dit vermindert materiaalafval door schroot aanzienlijk.

Het minimaliseert ook de noodzaak voor kostbare secundaire bewerkingen, wat een belangrijke verborgen kostenpost is bij zandgieten. De sleutel is het goed berekenen van de afschrijving15 van de matrijs over de hele productierun.

Uitsplitsing van de kostenimpact

| Metrisch | Zandgiet Impact | Permanente schimmeleffecten |

|---|---|---|

| Investering in gereedschap | Lage initiële barrière | Hoge initiële kosten |

| Productiesnelheid | Langzamere cycli | Snellere cycli, hogere output |

| Nabewerking | Meer bewerking nodig | Minder bewerking, betere afwerking |

| Totale kosten | Goedkoper voor laag volume | Goedkoper voor hoog volume |

Een datagestuurde business case is van vitaal belang. Hierbij worden de totale kosten per onderdeel geanalyseerd door rekening te houden met gereedschap, productiesnelheden, arbeid en kwaliteitsverbeteringen. Deze uitgebreide visie zorgt ervoor dat uw beslissing om over te stappen financieel gezond is en strategisch gunstig voor de lange termijn.

Hoe implementeer je een procesbeheersingsplan voor een onderdeel met hoge volumes?

Statistical Process Control (SPC) is essentieel voor grote aantallen onderdelen. Het biedt een kader voor het bewaken en handhaven van consistentie.

De eerste stap is het identificeren van kritieke procesparameters. Dit zijn de variabelen die een directe invloed hebben op de kwaliteit.

Vervolgens stel je controlegrenzen vast om aanvaardbare variatie te definiëren. Vervolgens wordt er een duidelijk reactieplan gemaakt voor eventuele afwijkingen. Dit zorgt voor proactief kwaliteitsbeheer.

Hieronder staat een eenvoudig overzicht van de belangrijkste SPC-elementen.

| Element | Doel |

|---|---|

| Kritische parameters | Richt je op wat echt invloed heeft op de kwaliteit van onderdelen. |

| Controlegrenzen | Definieer de natuurlijke variatie van het proces. |

| Reactie Plan | Geef duidelijke instructies voor afwijkingen. |

Het ontwerpen van een effectief SPC-plan vereist een systematische aanpak. Het gaat niet alleen om het verzamelen van gegevens; het gaat erom die gegevens te gebruiken om intelligente beslissingen te nemen en defecten te voorkomen voordat ze zich voordoen. Deze proactieve houding is de hoeksteen van moderne kwaliteitscontrole.

Kritische procesparameters identificeren

De basis van elk SPC-plan is weten wat je moet meten. Je kunt niet alles meten. Richt je op de paar parameters die de grootste invloed hebben op het uiteindelijke onderdeel.

Bij een proces als zwaartekrachtgieten is de temperatuur van het gesmolten aluminium een kritieke parameter. Als de temperatuur te hoog of te laag is, kan dit de stroming en structurele integriteit van het materiaal beïnvloeden.

Bij PTSMAKE werken we tijdens de ontwerpfase samen met onze klanten. We identificeren samen deze kritische kenmerken en procesinputs. Dit zorgt ervoor dat ons controleplan gericht en effectief is.

Controlelimieten vaststellen met grafieken

Regelkaarten zijn de belangrijkste hulpmiddelen van SPC. Ze helpen de procesprestaties in de loop van de tijd te visualiseren. Voor variabelen zoals temperatuur of druk worden vaak X-bar- en R-diagrammen gebruikt.

De X-bar grafiek volgt het gemiddelde van subgroepen, wat de procescentrering aangeeft. De R grafiek volgt het bereik binnen subgroepen, wat de variabiliteit van het proces aangeeft.

Deze limieten worden berekend op basis van uw eigen procesgegevens. Ze vertegenwoordigen de stem van het proces. Dit helpt om normale variatie te onderscheiden van Toewijsbare oorzaak variatie16 dat wijst op een probleem.

Een duidelijk reactieplan maken

Een controlekaart is nutteloos zonder een reactieplan. Dit plan beschrijft de exacte stappen die genomen moeten worden wanneer een proces uit de hand loopt. Het elimineert giswerk tijdens de productie.

| Voorwaarde | Onmiddellijke actie | Vervolgactie |

|---|---|---|

| Punt buiten controlegrens | Stop de productie. Zet verdachte onderdelen in quarantaine. | Onderzoek de bron (bijv. machine, operator). |

| Een duidelijke trend of patroon | Waarschuw de procesingenieur. Niet afstellen. | Analyseer gegevens om de oorzaak van de verschuiving te achterhalen. |

Een goed gedefinieerd reactieplan minimaliseert de productie van niet-conforme onderdelen. Gegevens worden snel omgezet in corrigerende maatregelen.

Een sterk SPC-plan is gebaseerd op drie pijlers: het identificeren van kritieke parameters, het vaststellen van statistische controlegrenzen en het definiëren van duidelijke reactieplannen. Dit raamwerk verschuift kwaliteitscontrole van reactieve inspectie naar proactief procesbeheer, wat essentieel is voor het succes van massaproductie.

Ontdek superieure zwaartekracht gietoplossingen met PTSMAKE

Klaar voor onberispelijke zwaartekrachtgietdelen en deskundige ondersteuning? Vertrouw PTSMAKE om precisie, snelheid en kwaliteit te leveren voor uw volgende project. Neem nu contact met ons op voor een offerte op maat - laten we samen bouwen aan succes met een productiepartner waarop u kunt vertrouwen!

Ontdek hoe deze druk cruciaal is voor defectvrij en gedetailleerd gietwerk. ↩

Begrijpen hoe deze kristalgroei de uiteindelijke mechanische eigenschappen van het gietstuk beïnvloedt. ↩

Leer hoe deze kracht de integriteit van het gietstuk beïnvloedt en ontdek strategieën om hier effectief mee om te gaan in uw ontwerpen. ↩

Ontdek hoe het ontwerp van het gietsysteem zorgt voor een optimale metaalstroom en gietintegriteit. ↩

Ontdek hoe metaalkristalvorming tijdens koeling de mechanische eigenschappen en algemene sterkte van een onderdeel beïnvloedt. ↩

Verken de microstructuurmechanismen die een directe invloed hebben op de sterkte en de breukpunten van gietstukken. ↩

Ontdek hoe stolling de sterkte van het materiaal en de algemene integriteit van het onderdeel beïnvloedt. ↩

Leer hoe deze kritische verwarmings- en koelcyclus het volledige potentieel van uw gegoten materiaal ontsluit. ↩

Begrijpen hoe materiaalkrimp de uiteindelijke afmetingen en integriteit van uw gegoten onderdelen beïnvloedt. ↩

Leer hoe deze kritieke parameter het ontwerp van gietstukken en het voorkomen van defecten direct beïnvloedt. ↩

Leer hoe deze metriek voorspelt of uw proces consistent aan de kwaliteitsspecificaties kan voldoen. ↩

Begrijpen hoe deze eigenschap invloed heeft op gietfouten en de kwaliteit van het uiteindelijke onderdeel. ↩

Begrijp hoe dit koeleffect holtes creëert en hoe een goed ontwerp dit tegengaat voor massieve onderdelen. ↩

Leer hoe het ene defect het andere kan veroorzaken om je diagnostische vaardigheden te verbeteren. ↩

Begrijpen hoe je gereedschapskosten over productievolume kunt verdelen om de werkelijke kosten per onderdeel te berekenen. ↩

Begrijpen hoe je specifieke, herstelbare problemen kunt vinden die procesinstabiliteit en defecten veroorzaken. ↩