Je bent op zoek naar een betrouwbare fabrikant van gietaluminium, maar de markt wordt overspoeld met leveranciers die precisie beloven maar inconsistente kwaliteit, vertraagde tijdlijnen en slechte communicatie leveren waardoor je projecten in het ongewisse blijven.

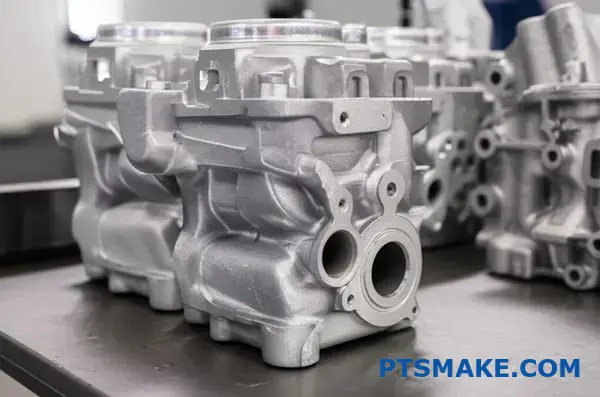

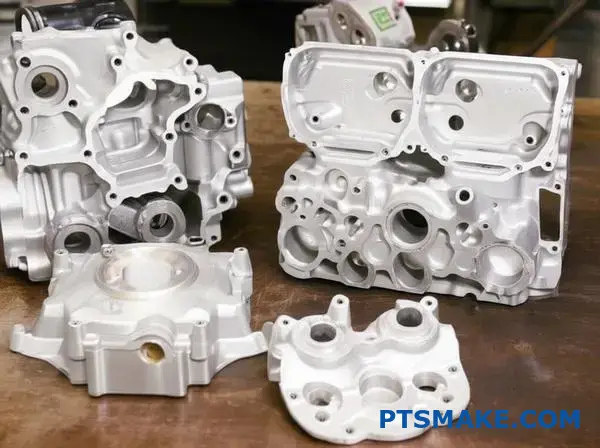

PTSMAKE is gespecialiseerd in het gieten van aluminium gietstukken op maat met geavanceerde hogedruk- en lagedrukprocessen en levert precisiedelen van prototype tot volledige productie voor de ruimtevaart-, automobiel- en elektronica-industrie.

Bij het kiezen van de juiste gietpartner komt meer kijken dan het vergelijken van offertes. Het succes van uw project hangt af van uw inzicht in gietprocessen, de selectie van legeringen, kwaliteitsnormen en productieworkflows. Deze gids bevat de essentiële kennis die u nodig hebt om weloverwogen beslissingen te nemen en kostbare productiefouten te vermijden.

Wat zijn de belangrijkste categorieën van aluminium gietprocessen?

Het kiezen van het juiste aluminium gietproces is van vitaal belang. Je beslissing beïnvloedt de kosten, de productiesnelheid en de kwaliteit van de onderdelen. Zie het als een kaart met twee hoofdroutes.

De ene route maakt gebruik van mallen die na één keer gebruik vernietigd worden. De andere route maakt gebruik van duurzame, herbruikbare mallen voor de productie van grote volumes. Beide hebben unieke voordelen.

Belangrijkste castingfamilies

Deze kernfamilies begrijpen is de eerste stap. Het helpt om je opties aanzienlijk te beperken.

| Proces Familie | Type schimmel | Veelvoorkomend gebruik |

|---|---|---|

| Zandgieten | Onbruikbaar (Zand) | Grote onderdelen, prototypes |

| Spuitgieten | Permanent (staal) | Grote volumes, complexe onderdelen |

| Investeringsgieten | Deelbaar (Keramisch) | Ingewikkelde onderdelen met hoge precisie |

Deze kaart vereenvoudigt een complex productielandschap.

Het fundamentele verschil zit in het materiaal van de mal en de levensduur ervan. Deze ene factor zorgt voor twee verschillende categorieën aluminium gietwerk.

Vormgieten

In deze processen wordt de mal gemaakt voor een enkel gietstuk. De mal wordt afgebroken om het afgewerkte onderdeel te verkrijgen. Zandgieten en verlorenwasgieten vallen in deze groep.

Zandgieten gebruikt een mal van samengeperst zand. Het is geweldig voor grote onderdelen en prototypes. De mal permeabiliteit1 laat gassen ontsnappen, wat essentieel is.

Bij verloren-was-gieten wordt een keramische mal gebruikt. Het biedt een uitstekende oppervlakteafwerking en is ideaal voor zeer complexe vormen.

Permanent vormgieten

Hier worden de mallen meestal bewerkt uit staal. Ze worden gebruikt voor duizenden cycli, waardoor ze rendabel zijn voor massaproductie.

Spuitgieten is het meest voorkomende voorbeeld. Hierbij wordt gesmolten aluminium onder druk in de vormholte geperst. Dit resulteert in onderdelen met een uitstekende maatnauwkeurigheid.

In de onderstaande tabel wordt het kernmechanisme voor elk van deze mechanismen beschreven.

| Gietproces | Kernmechanisme | Belangrijkste voordeel |

|---|---|---|

| Zandgieten | Door zwaartekracht in een zandvorm | Lage gereedschapskosten, grote onderdelen |

| Investeringsgieten | Gesmolten metaal gegoten in een keramisch omhulsel | Hoge complexiteit, fijne details |

| Spuitgieten | Injectie onder hoge druk in een stalen matrijs | Snelle cycli, hoge precisie |

| Permanente schimmel | Door zwaartekracht in een stalen mal | Betere afwerking dan zandgieten |

Het gieten van aluminium wordt opgesplitst in methodes voor eenmalige en permanente matrijzen. De eerste is voor lagere volumes en complexe ontwerpen. De tweede is voor hoogvolume productie waarbij de gereedschapskosten kunnen worden uitgesmeerd over veel onderdelen, wat een kerndienst is bij PTSMAKE.

Hoe worden aluminiumlegeringen aangeduid en praktisch gegroepeerd voor het gieten?

Het is cruciaal om de benamingen van aluminiumlegeringen te begrijpen. Het is niet zomaar een willekeurige reeks getallen. Het is een code die de familie en samenstelling van de legering aangeeft. Dit systeem, dat is opgezet door de Aluminium Association, helpt ons het juiste materiaal te kiezen.

Het formaat is meestal AXXX.X. Het eerste cijfer geeft het primaire legeringselement aan. Dit is de belangrijkste aanwijzing voor de eigenschappen. Voor iedereen die betrokken is bij aluminium gietwerk, Het beheersen van dit systeem is van fundamenteel belang.

De belangrijkste legeringsgroepen

Hier volgt een kort overzicht van de belangrijkste series voor gietlegeringen:

| Serie | Belangrijkste legeringselement(en) |

|---|---|

| 1xx.x | 99.00% Minimaal aluminium |

| 2xx.x | Koper (Cu) |

| 3xx.x | Silicium (Si) + Koper (Cu) en/of Magnesium (Mg) |

| 4xx.x | Silicium (Si) |

| 5xx.x | Magnesium (Mg) |

| 7xx.x | Zink (Zn) |

| 8xx.x | Tin (Sn) |

Deze eenvoudige grafiek is het uitgangspunt voor de materiaalselectie.

Het aanduidingssysteem decoderen

Laten we het AXXX.X systeem verder uitwerken. Het eerste cijfer identificeert, zoals we hebben gezien, de hoofdgroep van legeringen. Het tweede en derde cijfer identificeren de specifieke legering binnen die groep. Het zijn in wezen willekeurige getallen die worden toegewezen aan unieke samenstellingen.

Het cijfer achter de komma is ook belangrijk. Een ".0" duidt op een definitief gietstuk, terwijl een ".1" of ".2" staat voor een ingot met specifieke samenstellingsgrenzen. Dit onderscheid is essentieel voor gieterijen. Het "A" voorvoegsel voor de cijfers betekent een kleine wijziging in de originele samenstelling van de legering.

Praktische groeperingen voor het gieten

In onze projecten bij PTSMAKE groeperen we legeringen volgens toepassingsbehoeften. De 3xx.x serie is bijvoorbeeld het werkpaard van het spuitgieten. A380 is de keuze bij uitstek vanwege de uitstekende balans tussen gietbaarheid, mechanische eigenschappen en kosten. Het wordt gebruikt in alles van motorblokken tot elektronische behuizingen.

A356, een andere legering uit de 3xx.x serie, is populair voor zand- en permanent spuitgietwerk. Het biedt een grote corrosiebestendigheid en lasbaarheid, waardoor het ideaal is voor luchtvaart- en auto-onderdelen. De 5xx.x serie, voornamelijk gelegeerd met magnesium, biedt een superieure weerstand tegen corrosie, vooral in mariene omgevingen. Het silicium in de 3xx.x serie helpt bij het creëren van een eutectisch2 microstructuur, wat de vloeibaarheid van het gietproces verbetert.

| Alloy | Serie | Gebruikelijke gietmethode | Belangrijkste kenmerken |

|---|---|---|---|

| A380 | 3xx.x | Spuitgieten | Uitstekende vloeibaarheid, drukdichtheid, goede sterkte |

| A356 | 3xx.x | Zand, permanente schimmel | Hoge sterkte, goede corrosiebestendigheid, lasbaar |

| 518 | 5xx.x | Spuitgieten | Uitstekende corrosiebestendigheid, goede afwerking |

| 6061 | 6xx.x | Wrought (Soms gegoten) | Goede sterkte, lasbaarheid, bewerkbaarheid |

Hoewel 6061 voornamelijk een smeedlegering is, maken de eigenschappen het een bekende referentie voor ingenieurs.

Het aanduidingssysteem is een routekaart. Het leidt ingenieurs en fabrikanten naar de hoofdbestanddelen en waarschijnlijke prestaties van de legering. Deze code vereenvoudigt de materiaalselectie en zorgt ervoor dat het uiteindelijke onderdeel voldoet aan alle projectspecificaties, van sterkte tot corrosiebestendigheid.

Hoe bepaalt de samenstelling van een aluminiumlegering het praktische gietgedrag?

Legeringselementen zijn de hefbomen waaraan we trekken. Ze verfijnen het gedrag van een aluminiumlegering. Silicium, koper en magnesium zijn de meest voorkomende. Elk element verandert het spel.

Ze beïnvloeden rechtstreeks hoe het metaal vloeit en afkoelt. Dit bepaalt de eigenschappen van het uiteindelijke onderdeel.

De rol van silicium (Si)

Silicium is de grootste vriend van gietbaarheid. Het verbetert de vloeibaarheid aanzienlijk. Dit helpt het gesmolten metaal bij het vullen van ingewikkelde vormdetails. Het vermindert ook stollingskrimp.

De invloed van koper (Cu) en magnesium (Mg)

Koper en magnesium worden toegevoegd voor de sterkte. Hierdoor kan de legering een warmtebehandeling ondergaan. Dit proces verhoogt de hardheid en mechanische prestaties aanzienlijk. Het nadeel kan verminderde vervormbaarheid zijn.

| Legeringselement | Primaire invloed op gieten | Belangrijkste voordeel |

|---|---|---|

| Silicium (Si) | Verhoogt de vloeibaarheid | Gietbaarheid |

| Koper (Cu) | Verbetert de kracht | Prestaties |

| Magnesium (Mg) | Maakt warmtebehandeling mogelijk | Hardheid |

Het kiezen van de juiste legering is een evenwichtsoefening. Het gaat niet alleen om de uiteindelijke eigenschappen. Het gaat erom hoe die eigenschappen worden bereikt tijdens het fabricageproces. Dit is een gesprek dat we dagelijks voeren met klanten bij PTSMAKE.

Interacties tussen elementen begrijpen

De magie gebeurt wanneer elementen worden gecombineerd. Silicium verbetert de vloeibaarheid, maar het toevoegen van koper kan het risico op warmscheuren vergroten. Dit is scheurvorming die optreedt als het gietstuk afkoelt en krimpt. De legering wordt bros binnen een bepaald temperatuurbereik.

Magnesium werkt samen met silicium om magnesiumsilicide te vormen. Deze verbinding is cruciaal voor de veroudering tijdens een warmtebehandeling. Maar een verkeerde verhouding kan problemen veroorzaken. Onze ervaring is dat te veel magnesium de legering traag maakt en vatbaar voor defecten.

Een breder stolbereik3 betekent vaak meer risico. Het onderdeel blijft langer in een papperige toestand. Dit verhoogt de gevoeligheid voor poreusheid en scheuren.

Procesparameters selecteren

De samenstelling van de legering bepaalt ons proces. Een legering met een hoog kopergehalte heeft zorgvuldig gecontroleerde koelsnelheden nodig. Dit minimaliseert thermische spanning. Een legering die is ontworpen voor een hoge vloeibaarheid maakt dunnere wanden in het uiteindelijke onderdeelontwerp mogelijk. Dit is essentieel voor succesvolle aluminium gietprojecten.

Onze procesingenieurs passen de parameters aan op basis van deze chemische vingerafdrukken. Dit zorgt ervoor dat we elke keer weer aan de specificaties voldoen.

| Legeringstrek | Procesoverweging |

|---|---|

| Hoge vloeibaarheid (Si) | Maakt complexe, dunwandige ontwerpen mogelijk |

| Hoge sterkte (Cu) | Geregelde koelsnelheden vereist |

| Hittebehandelbaar (Mg) | Vereist specifieke thermische verwerking |

| Brede verharding | Vereist zorgvuldig ontwerp van geleidingen en stijgleidingen |

Legeringselementen zoals silicium, koper en magnesium bepalen fundamenteel het gietgedrag van een aluminiumlegering. Ze bepalen alles, van vloeibaarheid en stolling tot warmtebehandeling. Het beheersen van deze relaties is essentieel voor het selecteren van optimale procesparameters en het maken van hoogwaardige onderdelen.

Hoe kies je het juiste gietproces voor je onderdelen?

Het kiezen van een gietproces kan complex aanvoelen. Bij PTSMAKE vereenvoudigen we dit door gebruik te maken van een beslissingsmatrix. Deze tool helpt ons te focussen op wat echt belangrijk is voor jouw project.

Het is een gestructureerde manier om opties te vergelijken. We evalueren op basis van vijf belangrijke factoren. Dit zorgt ervoor dat de uiteindelijke keuze perfect aansluit bij jouw doelen.

Belangrijke praktische factoren

Een beslissingsmatrix brengt duidelijkheid. Het brengt technische behoeften in balans met bedrijfsdoelstellingen en leidt je naar de best passende productiemethode.

| Factor | Belangrijke overwegingen |

|---|---|

| Productievolume | Hoeveel onderdelen heb je nodig tijdens de levensduur van het product? |

| Deelcomplexiteit | Hoe ingewikkeld zijn de kenmerken en geometrie van het ontwerp? |

| Vereiste toleranties | Welk niveau van maatnauwkeurigheid is nodig? |

| Afwerking oppervlak | Wat zijn de esthetische of functionele vereisten voor het oppervlak? |

| Beoogde kosten | Wat is het budget voor gereedschap en de uiteindelijke prijs per onderdeel? |

Het raamwerk toepassen: Een voorbeeld uit de praktijk

Laten we deze matrix eens toepassen op een veelvoorkomend scenario. We moeten kiezen tussen spuitgieten en zandgieten voor een nieuwe aluminium behuizing.

Dit onderdeel vereist hoge precisie en een gladde afwerking. Het wordt in grote hoeveelheden geproduceerd, meer dan 50.000 stuks per jaar.

Voor de productie van grote volumes is de efficiëntie van spuitgieten een groot voordeel. De hoge initiële gereedschapskosten worden verdeeld over veel onderdelen. Hierdoor zijn de kosten per onderdeel erg laag.

De hogere initiële investering voor spuitgieten wordt gecompenseerd door lagere kosten per onderdeel, een concept dat bekend staat als afschrijving gereedschap4.

Zandgieten, met zijn lagere gereedschapskosten, is beter geschikt voor prototypes of kleine series.

Processen voor aluminium behuizing vergelijken

De tabel hieronder toont een directe vergelijking op basis van onze belangrijkste factoren. Voor dit specifieke onderdeel met hoge volumes en hoge precisie is spuitgieten de duidelijke winnaar.

| Factor | Spuitgieten | Zandgieten |

|---|---|---|

| Productievolume | Uitstekend (50.000+ eenheden) | Slecht (Beter voor < 1.000 eenheden) |

| Deelcomplexiteit | Uitstekend (dunne wanden, fijne details) | Redelijk (dikkere secties vereist) |

| Toleranties | Uitstekend (strak, consistent) | Slecht (los, minder herhaalbaar) |

| Afwerking oppervlak | Uitstekend (glad, klaar voor verf) | Slecht (secundaire afwerking vereist) |

| Beoogde kosten | Uitstekend (lage kosten per onderdeel) | Slecht (hoge kosten per onderdeel bij volume) |

Het gebruik van een beslissingsmatrix neemt het giswerk weg. Het biedt een gegevensgestuurde basis voor uw keuze, waarbij kosten, kwaliteit en volume tegen elkaar worden afgewogen. Dit zorgt ervoor dat u het meest effectieve en economische gietproces kiest voor de vereisten van uw specifieke onderdeel.

Wat definieert een ‘goed’ gietstuk naast visuele inspectie?

Naast een vlekkeloos oppervlak wordt een goed gietstuk gedefinieerd door gegevens. We richten ons op Critical-to-Quality (CTQ) meetgegevens. Dit zijn de meetbare eigenschappen die prestaties garanderen.

Ze vertalen uw ontwerpbehoeften naar onze productiedoelen. Dit zorgt ervoor dat het uiteindelijke onderdeel perfect functioneert onder praktijkbelastingen.

Belangrijkste prestatiecijfers

We kijken naar sterkte, nauwkeurigheid en integriteit. Deze cijfers vertellen het ware verhaal van de kwaliteit van een gietstuk. Ze zijn niet subjectief.

| Metrisch | Waarom het belangrijk is |

|---|---|

| Mechanische eigenschappen | Weerstaat operationele krachten |

| Dimensionale nauwkeurigheid | Zorgt voor een perfecte pasvorm en werking |

| Drukdichtheid | Voorkomt lekken in afgedichte systemen |

De diepere duik in CTQ's

Elke toepassing stelt unieke eisen aan een onderdeel. Een mooi gietstuk dat het onder druk begeeft, is nutteloos. Daarom brengen we CTQ's rechtstreeks in kaart met uw vereisten.

Voor onderdelen die vloeistoffen of gassen bevatten, is drukdichtheid van het grootste belang. Zelfs microscopische porositeit kan leiden tot defecten. We zien dit vaak bij hydraulische componenten.

Oppervlakteafwerking en functionaliteit

De oppervlakteafwerking, gemeten als Ra, is een andere kritieke meetwaarde. Het is niet alleen voor de esthetiek. Een specifieke afwerking is vaak vereist voor het afdichten van oppervlakken. Het kan ook de wrijving in bewegende onderdelen verminderen.

Metriek koppelen aan stress

Een aluminium gietstuk voor een turbocharger in een auto heeft andere behoeften dan een gietstuk voor een behuizing van een medisch apparaat. De ene heeft thermische stabiliteit en drukdichtheid nodig. De andere heeft een hoogwaardige oppervlakteafwerking nodig voor sterilisatie. Het materiaal treksterkte5 is vaak een core CTQ. Bij PTSMAKE helpen we je deze doelen te definiëren en te bereiken.

| Toepassingsvoorbeeld | Meest kritieke CTQ | Reden voor belang |

|---|---|---|

| Hydraulisch klephuis | Drukdichtheid | Moet hogedrukvloeistof bevatten zonder lekkage. |

| Ruimtevaart Structureel Onderdeel | Mechanische sterkte | Moet aanzienlijke belastingen kunnen weerstaan zonder te vervormen of defect te raken. |

| Elektronische behuizing | Maattolerantie | Moet perfect uitgelijnd zijn met printplaten en andere componenten. |

Critical-to-Quality meetgegevens zetten uw ontwerpintentie om in tastbare, verifieerbare specificaties. Ze vormen de ware taal van kwaliteit en zorgen ervoor dat het onderdeel precies zo presteert als nodig is in de uiteindelijke toepassing, van pasvorm tot functie onder stress.

Hoe worden veelvoorkomende aluminium gietfouten systematisch geclassificeerd en geïdentificeerd?

Laten we veelvoorkomende defecten bij aluminium gietstukken groeperen. Dit helpt ons om snel de hoofdoorzaak te vinden. We sorteren ze op uiterlijk en onderliggende oorzaak.

Groeperen op uiterlijk en oorzaak

Deze methode vereenvoudigt de diagnose. We kunnen defecten in families indelen. Deze omvatten poreusheid, scheuren en imperfecties aan het oppervlak. Elk heeft een duidelijk visueel kenmerk.

Hier volgt een korte handleiding:

| Type defect | Visuele aanwijzing |

|---|---|

| Krimp Porositeit | Gekartelde, hoekige leegtes |

| Poreusheid gas | Gladde, bolvormige bellen |

| Hete tranen | Gekartelde, vertakkende scheuren |

Het herkennen van deze tekenen bij een gietstuk is de eerste stap. Het stuurt onze hele probleemoplossende aanpak.

Een visuele controle is slechts het begin. Inzicht in de hoofdoorzaak is de sleutel tot een permanente oplossing. Elk defect vertelt een verhaal over het aluminium gietproces.

Dieper graven: Van visuele aanwijzingen tot onderliggende oorzaken

Poreusheid: Krimp vs. gas

Krimp porositeit ontstaat door slechte voeding tijdens het stollen. Hierdoor ontstaan gekartelde holtes. Gasporositeit daarentegen is ingesloten waterstof. Dit resulteert in gladde, ronde bellen. Dit onderscheid is cruciaal voor procesbeheersing.

Soms zijn defecten intern. Visuele inspectie is niet voldoende. Mogelijk moeten we een onderdeel doorsnijden voor metallografische analyse6. Dit proces onthult de interne structuur van de fout. Het vertelt ons het volledige verhaal van de vorming.

Scheuren en oppervlaktefouten

Hot tears zijn scheuren die bij hoge temperaturen ontstaan door thermische spanning. Koude scheuren en uitloopfouten zijn anders. Ze ontstaan wanneer gesmolten metaal slecht vloeit. Of wanneer het te vroeg stolt. Ze verschijnen als lijnen of onvolledige delen op het oppervlak.

| Functie | Hete tranen | Koude sluitingen |

|---|---|---|

| Oorzaak | Thermische stress tijdens koelen | Voortijdige stolling |

| Uiterlijk | Onregelmatige, vertakkende scheuren | Een duidelijke lijn of naad |

| Locatie | Gebieden met hoge stress | Waar twee metaalstromen elkaar ontmoeten |

Bij PTSMAKE identificeren we niet alleen defecten. We analyseren de hoofdoorzaak om herhaling te voorkomen. Dit zorgt ervoor dat elk onderdeel voldoet aan de hoogste kwaliteitsnormen.

Het classificeren van defecten op basis van uiterlijk en hoofdoorzaak is essentieel. Deze systematische aanpak maakt gerichte oplossingen mogelijk. Het zorgt voor consistente kwaliteit in elk aluminium gietstuk, van het identificeren van porositeit tot het analyseren van warmscheuren.

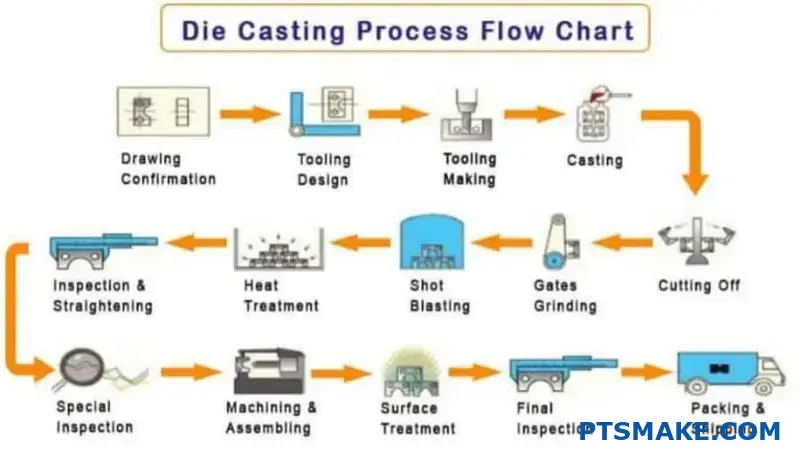

Wat is de typische workflow van een productielijn voor aluminiumgietwerk?

De productielijn voor aluminium gietstukken is een systematisch proces. Het transformeert een ruwe aluminium staaf in een nauwkeurig afgewerkt onderdeel. Elke stap is kritisch.

Van begin tot eind vereist het proces controle. Elke fase bouwt voort op de vorige. Een kleine fout in het begin kan later grote defecten veroorzaken.

Belangrijkste productiefasen

Hier volgt een vereenvoudigde uitsplitsing van de workflow. We zullen elk van deze stappen in meer detail bekijken.

| Stadium | Kernactiviteit | Doel |

|---|---|---|

| 1. Voorbereiding | Ingot ontvangen en smelten | Vaste grondstof omzetten in vloeibare vorm. |

| 2. Gieten | Gieten en stollen | Vorm het gesmolten metaal tot het gewenste onderdeel. |

| 3. Afwerking | Reiniging en inspectie | Bereid het onderdeel voor op zijn uiteindelijke toepassing. |

Deze gestructureerde stroom zorgt voor consistentie en kwaliteit.

Een stap voor stap uitleg

Laten we elke fase van het aluminiumgietproces eens nader bekijken. Inzicht in deze details is de sleutel tot het beheren van de productie en het garanderen van de kwaliteit van de producten.

1. Materiaal en smelten

Het begint allemaal met het ontvangen van ingots. We controleren de certificering van het materiaal om er zeker van te zijn dat het voldoet aan de projectspecificaties. De ingots worden vervolgens gesmolten in een oven en op een precieze temperatuur gehouden.

2. Metalen behandeling

Deze stap is onmisbaar voor onderdelen van hoge kwaliteit. Gesmolten aluminium moet worden behandeld om onzuiverheden en opgeloste gassen te verwijderen. Een proces zoals ontgassing7 is essentieel om porositeit te voorkomen, die de structurele integriteit van het uiteindelijke onderdeel in gevaar kan brengen.

3. Gieten en koelen

Het behandelde metaal wordt dan overgebracht naar de gietmachine. Het wordt in de vormholte gespoten of gegoten. Gecontroleerd afkoelen is cruciaal. Deze fase bepaalt de uiteindelijke korrelstructuur en mechanische eigenschappen van het onderdeel.

4. Verwerking na het gieten

Na het stollen wordt het onderdeel uit de mal gehaald. Dit wordt vaak shakeout of extractie genoemd. De poorten en stijgkanalen, die kanalen zijn voor het gesmolten metaal, worden verwijderd.

5. Afwerking en inspectie

Ten slotte ondergaat het onbewerkte gietstuk nabewerkingsstappen. Dit kan ontbramen zijn om scherpe randen te verwijderen of stralen voor een uniforme oppervlakteafwerking.

| Afwerkingsproces | Beschrijving |

|---|---|

| Ontbramen | Handmatig of automatisch verwijderen van bramen en scherpe randen. |

| Schotstralen | Schurend materiaal om het oppervlak schoon te maken en te structureren. |

| Bewerking | Precieze vormen maken, zoals gaten of draden. |

Elk onderdeel ondergaat een eindinspectie op maatnauwkeurigheid en visuele defecten voordat het wordt verpakt voor verzending.

Het aluminium gietproces bestaat uit meerdere stappen. Elke stap, van het smelten van de grondstof tot de eindinspectie, wordt nauwgezet gecontroleerd om ervoor te zorgen dat het afgewerkte onderdeel voldoet aan strenge kwaliteitsnormen en klantspecificaties.

Welke nabewerkingsopties zijn er beschikbaar en waarom?

Een onbewerkt gietstuk is zelden het eindproduct. Nabewerkingen zijn essentieel. Ze veranderen een ruw onderdeel in een functioneel, afgewerkt onderdeel.

Deze stappen zorgen ervoor dat het onderdeel aan de exacte specificaties voldoet. Ze verbeteren ook het uiterlijk en de duurzaamheid. Laten we eens kijken naar een catalogus met veelvoorkomende opties voor uw project.

| Proces | Primair doel |

|---|---|

| Trimmen | Overtollig materiaal verwijderen |

| Bewerking | Nauwe toleranties bereiken |

| Coating | Bescherming en kleur toevoegen |

Dit zorgt ervoor dat elk detail, van de afmetingen tot het gevoel op het oppervlak, perfect is.

Na het gieten moeten de onderdelen worden verfijnd. De specifieke processen hangen volledig af van de eisen van de uiteindelijke toepassing. We delen ze in twee hoofdtypen in: materiaalverwijdering en oppervlaktebehandeling.

Materiaalverwijdering en voorbereiding

Eerst moeten we al het ongewenste materiaal van het gietproces verwijderen.

Snoeien en slijpen

Dit is de eerste schoonmaakfase. We verwijderen uitlopers, poorten en verhogingen. Het doel is om het onderdeel zijn basisvorm terug te geven. Deze stap is fundamenteel voor alle gietstukken.

Schotstralen

Stralen reinigt het oppervlak. Het creëert ook een uniforme matte textuur. Dit proces is ideaal om een onderdeel voor te bereiden op verven of coaten. Het zorgt voor een betere hechting.

Definitieve specificaties bereiken

Deze processen creëren de uiteindelijke vorm en kenmerken.

Precisiebewerking

Als een ontwerp krappe toleranties vereist die bij gieten niet haalbaar zijn, maken we gebruik van CNC-verspaning. Dit is cruciaal voor onderdelen zoals gaten met schroefdraad of parallelle oppervlakken. Het bepaalt de uiteindelijke nauwkeurigheid van het onderdeel. We gebruiken dit vaak voor hoogwaardige aluminium gietonderdelen.

Oppervlaktecoatings

Coatings bieden bescherming en verfraaien het uiterlijk. De keuze tussen anodiseren8 en poedercoating hangt af van de omgeving van het onderdeel en het gewenste uiterlijk.

| Functie | Anodiseren | Poedercoating |

|---|---|---|

| Materiaal | Alleen aluminium | Meeste metalen |

| Bescherming | Uitstekend Corrosie/slijtage | Goede weerstand tegen spanen |

| Afwerking | Metallic glans | Breed kleur-/kleurbereik |

Bij PTSMAKE helpen we bij het kiezen van de optimale afwerking. Dit zorgt ervoor dat het onderdeel betrouwbaar presteert gedurende de beoogde levensduur.

Nabewerking na het gieten is geen bijzaak. Het is een kritieke fase die de uiteindelijke precisie, duurzaamheid en uitstraling van een onderdeel bepaalt. Door de juiste combinatie van processen te kiezen, voldoet het onderdeel aan alle functionele en esthetische vereisten voor het eindgebruik.

Hoe onderzoek je het falen van een gebarsten gietstuk?

Zodra er een barst verschijnt, begint het onderzoek. Het is niet zomaar een defect; het is een aanwijzing. Je eerste stap is het uitvoeren van een storingsanalyse. Je moet bepalen of je te maken hebt met een warmscheur of een mechanische scheur. Ze zien er anders uit en hebben heel verschillende oorzaken.

Scheurtypen onderscheiden

Hete scheuren ontstaan tijdens het stollen. Mechanische scheuren ontstaan nadat het gietstuk is afgekoeld. Het verschil weten is de sleutel tot het vinden van de hoofdoorzaak. Dit onderscheid leidt uw hele onderzoek.

| Functie | Hete scheur | Mechanische scheur |

|---|---|---|

| Uiterlijk | Gekarteld, vertakt, geoxideerd oppervlak | Schoon, scherp, minder vertakkingen |

| Locatie | Op hete plekken, scherpe hoeken | Nabij spanningspunten, uitwerppennen |

| Timing | Tijdens het afkoelen in de mal | Na het stollen, tijdens het hanteren |

Mogelijke oorzaken onderzoeken

Als het type scheur geïdentificeerd is, kun je dieper graven. Elk type heeft zijn eigen reeks waarschijnlijke boosdoeners. Dit is waar ervaring in het analyseren van onderdelen, zoals wij bij PTSMAKE, cruciaal wordt.

Oorzaken van hete tranen

Hete scheuren zijn een probleem op gieterijniveau. Ze hebben vaak te maken met het materiaal of het matrijsontwerp zelf. Een verkeerde samenstelling van de legering kan een groot vriesbereik veroorzaken. Dit maakt het materiaal zwak en gevoelig voor scheuren wanneer het stolt en krimpt.

Vormbeperking is een andere belangrijke factor. Als het ontwerp van de mal voorkomt dat het aluminium gietstuk vrij kan krimpen, bouwt zich spanning op. Deze spanning trekt het zwakke, halfvaste metaal uit elkaar, wat resulteert in een scheur. Daarom zien we ze vaak in de buurt van scherpe interne hoeken. Een veel voorkomend teken is een interkristallijne breuk9 pad.

Mechanische scheuroorzaken

Mechanische scheuren zijn problemen na de verharding. Ze ontstaan wanneer de externe kracht de sterkte van het materiaal overschrijdt. Agressieve uitwerpkrachten, verkeerd uitgelijnde uitwerppennen of een slecht ontworpen uitwerpsysteem kunnen een perfect goed onderdeel doen breken.

Schade tijdens het hanteren komt ook vaak voor. Laten vallen, ruw stapelen of onjuiste bewerkingsinstellingen kunnen scheuren veroorzaken. Soms ligt het probleem bij de warmtebehandeling. Verkeerd afschrikken kan enorme interne spanningen veroorzaken die leiden tot scheuren.

| Scheurtype | Mogelijke oorzaak | Onderzoeksgebied |

|---|---|---|

| Hete scheur | Samenstelling legering | Materiaal Spectrometrie |

| Hete scheur | Vormbeperking | Vormontwerp beoordelen |

| Mechanische scheur | Uitwerpkracht | Uitwerpsysteem controleren |

| Mechanische scheur | Omgaan met | Audit post-gietproces |

| Mechanische scheur | Warmtebehandeling | Herziening Warmtebehandelingscyclus |

Om gietfouten op te lossen, moet je eerst het type scheur correct identificeren. Hete scheuren wijzen op materiaal- of matrijsproblemen. Mechanische scheuren wijzen op problemen met uitwerpen, behandeling of warmtebehandeling. Dit onderscheid is de basis van een effectieve breukanalyse.

Partner met PTSMAKE voor uw volgende aluminium gieten project

Op zoek naar een betrouwbare aluminium gietoplossing? Vertrouw PTSMAKE de expertise en toewijding aan kwaliteit. Ontvang een snelle, nauwkeurige offerte op maat van uw project behoeften - stuur uw aanvraag vandaag en ervaar top-tier precisie, consistente resultaten, en responsieve ondersteuning van prototype tot productie!

Ontdek hoe deze eigenschap rechtstreeks van invloed is op de uiteindelijke kwaliteit en integriteit van uw gegoten aluminium onderdelen. ↩

Leer hoe dit specifieke smeltgedrag de vloeibaarheid van het gietstuk en de uiteindelijke eigenschappen van het onderdeel beïnvloedt. ↩

Ontdek hoe dit temperatuurverschil de integriteit van het gietstuk en de sterkte van het uiteindelijke onderdeel beïnvloedt. ↩

Ontdek hoe de investering in gereedschap uw uiteindelijke prijs per onderdeel tijdens de productie beïnvloedt. ↩

Leer hoe deze waarde bepaalt in hoeverre een onderdeel bestand is tegen uit elkaar trekken. ↩

Ontdek hoe microscopisch onderzoek verborgen defecte kenmerken blootlegt en de integriteit van het materiaal garandeert. ↩

Leer hoe dit proces schadelijke gassen verwijdert om porositeit te voorkomen en de integriteit van het gietwerk te verbeteren. ↩

Leer hoe dit elektrochemische proces aluminium onderdelen beschermt en kleurt. ↩

Leer hoe de korrelstructuren van materialen de sterkte en faalwijzen van componenten beïnvloeden. ↩