Veel ingenieurs worstelen met defecten aan conische tandwielen, onverwacht geluid en voortijdige slijtage in hun precisiesystemen. Deze problemen zijn vaak het gevolg van het over het hoofd zien van de complexe driedimensionale krachtinteracties en geometrische beperkingen die conische tandwielen fundamenteel anders maken dan rechte of schuine tandwielen.

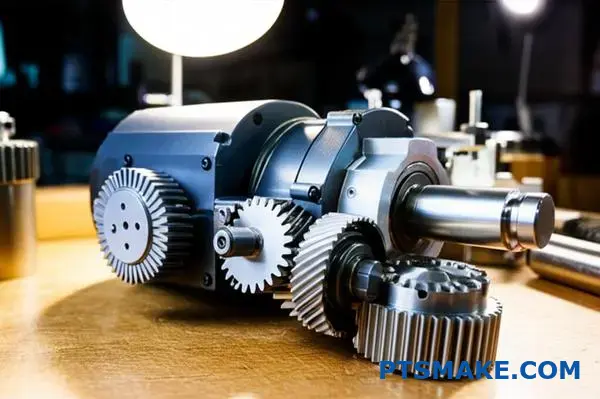

Kegelwieloverbrengingen lossen de kritieke uitdaging op van het overbrengen van vermogen tussen kruisende assen door hun conische tandgeometrie, waardoor een efficiënte koppeloverdracht onder verschillende hoeken mogelijk is en tegelijkertijd complexe radiale, tangentiële en axiale krachtcombinaties kunnen worden beheerd die onmogelijk zouden zijn met traditionele tandwielsystemen met parallelle assen.

Ik heb met technici gewerkt die maanden bezig zijn geweest met het oplossen van problemen met conische tandwielsystemen, om er vervolgens achter te komen dat de hoofdoorzaak een basisfout in het ontwerp was. Deze gids leidt u door 15 essentiële vragen die een verschil maken tussen succesvolle conische tandwielimplementaties en kostbare mislukkingen, waarbij alles aan bod komt van fundamentele krachtanalyse tot geavanceerde optimalisatietechnieken.

Welk probleem lost een conische tandwieloverbrenging op ten opzichte van andere tandwieloverbrengingen?

Tandwielen zijn essentieel voor krachtoverbrenging. Maar wat gebeurt er als de assen elkaar kruisen, vaak in een hoek van 90 graden? Gangbare soorten tandwielen zoals rechte of schuine tandwielen kunnen in dit scenario gewoon niet werken. Ze zijn ontworpen voor parallelle assen.

Dit is het specifieke probleem dat conische tandwielen oplossen. Hun unieke conische vorm is de fundamentele oplossing. Het maakt een soepele en efficiënte krachtoverbrenging rond hoeken mogelijk. Deze kernfunctie maakt ze onvervangbaar in veel mechanische systemen.

| Type versnelling | Asrichting | Primaire toepassing |

|---|---|---|

| Tandwiel | Parallel | Eenvoudige, parallelle stroomoverdracht |

| Kegelwiel | Kruising | Krachtoverbrenging onder een hoek |

De geometrische uitdaging van kruisende schachten

Stel je voor dat je twee tandwielen onder een hoek van 90 graden in elkaar laat grijpen. Hun tanden zijn recht door een cilindrische vorm gesneden. Ze zijn ontworpen voor contact langs parallelle assen. Bij een kruising zouden hun tanden schuren of minimaal contact maken. Dit leidt tot inefficiënte krachtoverbrenging en snelle slijtage.

Schuine tandwielen zijn weliswaar stiller, maar hebben met een vergelijkbare beperking te maken. Hun schuine tanden zijn perfect voor parallelle assen, maar zijn niet ontworpen voor de geometrie van kruisende assen. Het fundamentele ontwerpprincipe komt niet overeen met de toepassing.

De conische oplossing van de kegelwieloverbrenging

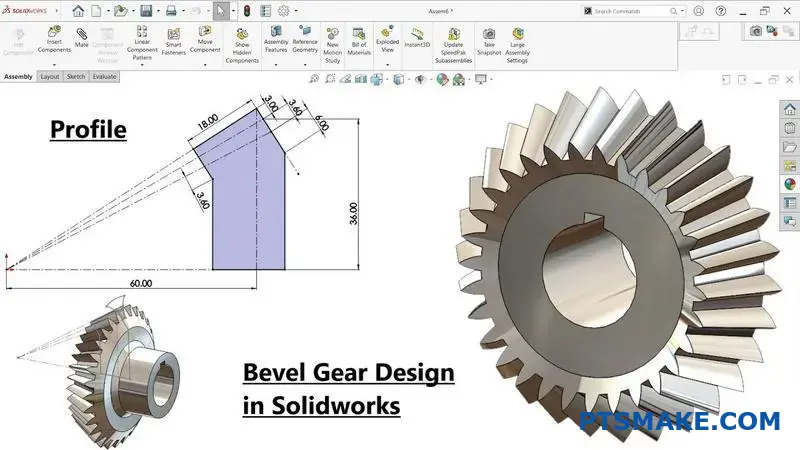

Dit is waar deskundige Ontwerp van kegelwieloverbrengingen wordt kritisch. In plaats van een cilinder worden de tanden van de conische tandwielen gesneden op een kegel. Deze verandering is de sleutel tot hun functie. Twee conische tandwielen kunnen perfect samenwerken waar hun assen elkaar kruisen. De tanden grijpen soepel in elkaar langs de breedte van de voorkant.

Dit hele concept werkt vanwege de steekkegel1. De tanden van een conische tandwieloverbrenging lopen allemaal taps toe naar een gemeenschappelijk punt, de top van de kegel. Wanneer twee tandwielen in elkaar grijpen, ontmoeten hun toppen elkaar op hetzelfde punt. Deze uitlijning zorgt voor een continu, rollend contact.

Vergelijking basistandwielgeometrie

| Functie | Tandwiel | Kegelwiel |

|---|---|---|

| Basisvorm | Cilinder | Kegel |

| Schachthoek | 0° (Parallel) | Gewoonlijk 90° |

| Tandpad | Recht | Taps toelopend naar de top |

Kegelwieloverbrengingen gaan de unieke uitdaging aan om kracht over te brengen tussen kruisende assen. Waar cilindrische tandwielen zoals rechte en schuine vertandingen het laten afweten, zorgt de conische geometrie van conische tandwielen voor een soepele, effectieve koppeling onder een hoek, waardoor ze essentieel zijn voor haakse toepassingen.

Wat zijn de fundamentele krachten die op een conische tand werken?

Wanneer je kracht overbrengt via conische tandwielen, is de belasting op een tand complex. Het is niet een enkele, rechttoe rechtaan duw.

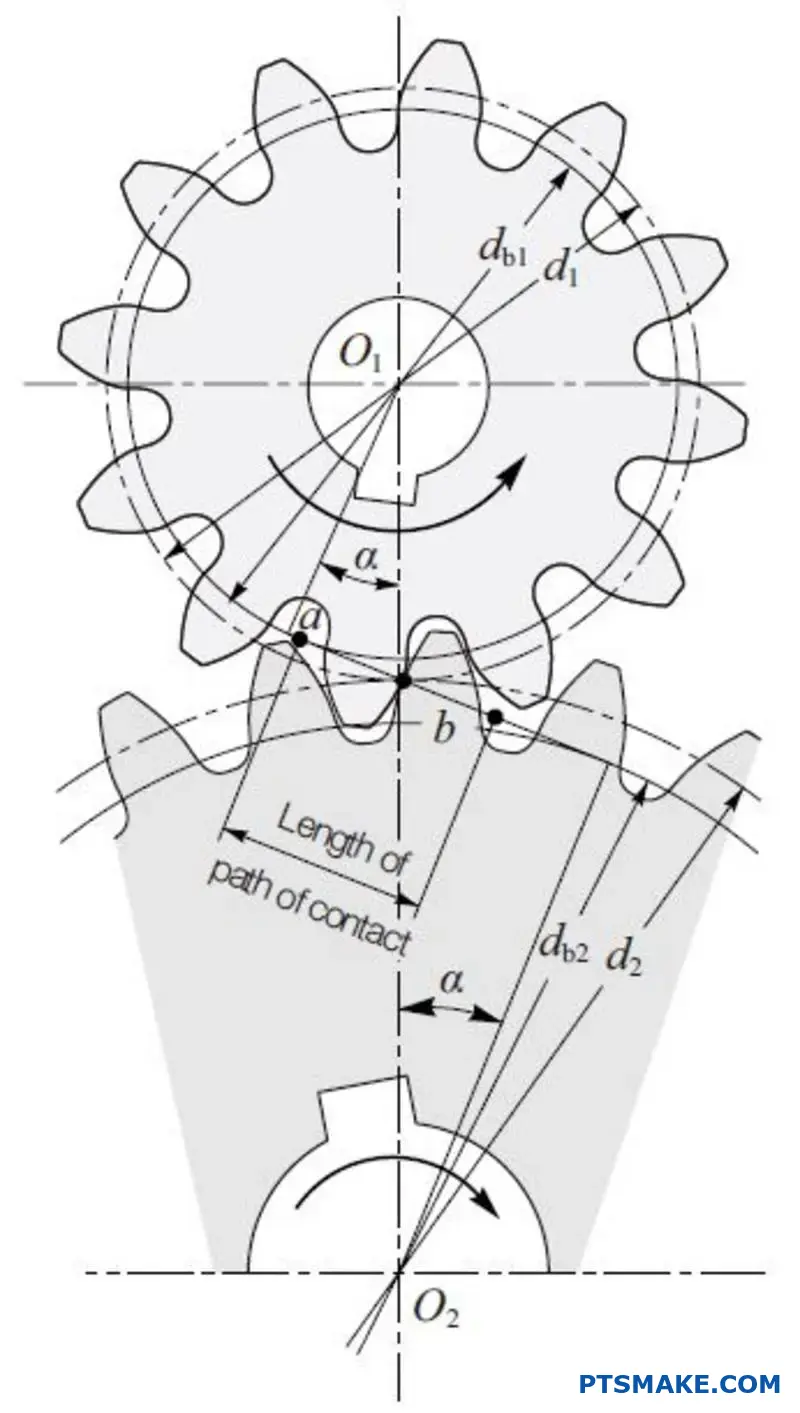

In plaats daarvan valt deze belasting uiteen in drie fundamentele componenten. Dit zijn de tangentiële, radiale en axiale krachten.

Elke kracht werkt in een unieke richting. Het is een hoeksteen van een betrouwbaar ontwerp van conische tandwielen. Het zorgt ervoor dat je assemblage robuust is en presteert zoals bedoeld.

| Krachtcomponent | Primaire actierichting |

|---|---|

| Tangentieel (Ft) | Werkt langs de raaklijn aan de steekcirkel |

| Radiaal (Fr) | Werkt naar het midden van de versnelling |

| Axiaal (Fa) | Werkt langs de as van het tandwiel |

De oorsprong van elke krachtcomponent

Laten we eens kijken waar elke kracht vandaan komt. Het is essentieel voor de mechanische integriteit van het hele systeem om dit goed te doen.

Tangentiële kracht (Ft)

Dit is de nuttige component. De tangentiële kracht brengt het koppel en de kracht over. Deze is recht evenredig met het koppel dat op de versnelling wordt uitgeoefend.

Radiale kracht (Fr)

De drukhoek van de tandwieltanden creëert een scheidende kracht. De radiale component is het deel van deze kracht dat de twee tandwielen direct van elkaar af duwt, loodrecht op hun assen.

Axiale kracht (Fa)

De kegelhoek van conische tandwielen genereert ook een duwkracht. Deze axiale kracht duwt elk tandwiel langs zijn as. Dit is een kritieke factor die conische tandwielen onderscheidt van eenvoudige rechte tandwielen.

Bij PTSMAKE analyseren we altijd de gecombineerde resulterende kracht2 tijdens de ontwerpfase. Deze analyse is cruciaal voor het kiezen van de juiste lagers en het ontwerpen van een behuizing die niet doorbuigt onder belasting.

| Ontwerpelement | Belangrijke factoren om in overweging te nemen | Waarom het belangrijk is |

|---|---|---|

| Lagerselectie | Radiaal & axiaal | Kegellagers zijn vaak nodig om de gecombineerde belastingen op te vangen. |

| Asdoorbuiging | Tangentieel en radiaal | De as moet stijf genoeg zijn om niet te buigen en de uitlijning van de tandwielen te behouden. |

| Ontwerp behuizing | Alle drie | De behuizing moet de lagers stevig ondersteunen en uitlijnfouten voorkomen. |

Overzicht van krachten op een kegeltandwiel

Het goed bepalen van de tangentiële, radiale en axiale krachten is essentieel. Deze drie componenten hebben een directe invloed op de lagerselectie, de sterkte van de as en de stijfheid van de behuizing, die essentieel zijn voor een duurzaam en efficiënt kegelwielsysteem. Verwaarlozing van een van deze componenten kan leiden tot voortijdig falen.

Hoe houdt 'contactverhouding' verband met een soepele werking van conische tandwielen?

Contactratio is het gemiddelde aantal tanden dat op een bepaald moment contact maakt. Zie het als een maat voor overlap. Een hogere verhouding is altijd beter.

Het verbetert direct de prestaties. Meer tanden die de belasting delen, betekent een soepelere krachtoverbrenging. Dit vermindert trillingen en geluid aanzienlijk.

De invloed van contactratio

Een hogere contactverhouding verlaagt de spanning op elke afzonderlijke tand. Dit verlengt de levensduur van de tandwielen en verbetert de betrouwbaarheid.

| Contact Verhouding | Operationeel effect | Voordeel |

|---|---|---|

| Laag (< 1,2) | Ruw, Lawaaierig | Lagere kosten |

| Hoog (> 1,2) | Soepel, stil | Verhoogde duurzaamheid |

Deze eenvoudige factor is cruciaal bij het ontwerpen van kegelwieloverbrengingen met hoge prestaties.

Dieper duiken in het delen van ladingen

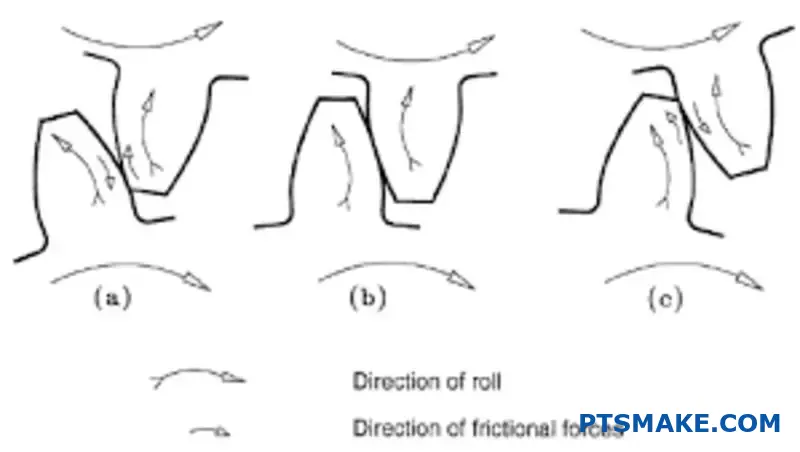

Een hogere contactverhouding betekent dat de belasting over meerdere tandparen wordt verdeeld. Eén tandpaar heeft al volledig contact voordat het voorgaande paar loskomt.

Deze overlapping is de sleutel. Het voorkomt abrupte belastingoverdrachten. Abrupte overdrachten zijn een belangrijke bron van lawaai en schokbelasting in tandwielsystemen.

Bij PTSMAKE richten we ons op het maximaliseren van deze overlap. Het juiste ontwerp van de tandwielen zorgt voor een naadloze overgang van kracht van de ene tand naar de volgende.

Hoe contactratio slijtage vermindert

Omdat de belasting wordt gedeeld, is de piekspanning op een enkele tand veel lager. Dit vermindert het risico op putjes, krassen en uiteindelijk defect raken van de tand. Het is een fundamenteel principe voor duurzaamheid.

De hele maascyclus3 wordt soepeler. Er is minder onmiddellijke druk, wat ook de warmteontwikkeling en materiaalmoeheid gedurende miljoenen cycli minimaliseert.

| Functie | Lage contactverhouding | Hoge contactverhouding |

|---|---|---|

| Belastingverdeling | Geconcentreerd op één paar | Gedeeld over 1-2 paren |

| Geluidsniveau | Hoger | Onder |

| Trilling | Belangrijke | Minimaal |

| Slijtage | Sneller | Langzamer |

| Levensduur vistuig | Kortere | Langer |

Deze tabel toont duidelijk de voordelen. Het bereiken van een hogere contactratio is een primair doel in ons ontwerp- en productieproces.

Een hogere contactverhouding resulteert direct in een soepelere, stillere werking van de tandwielen. Door ervoor te zorgen dat er meer tanden tegelijk worden ingeschakeld, wordt de belasting verdeeld, wordt er minder druk uitgeoefend op afzonderlijke tanden en worden de algehele duurzaamheid en prestaties van de tandwielset aanzienlijk verbeterd.

Wat bepaalt de 'drukhoek' in een conisch tandwielsysteem?

De drukhoek is een fundamentele parameter bij het ontwerp van kegelwieloverbrengingen. Deze bepaalt hoe de kracht tussen de tanden wordt overgebracht.

Stel je twee tandwielen voor die elkaar raken. De drukhoek is de hoek tussen de krachtlijn en de raaklijn aan de steekcirkels op het contactpunt. Deze hoek bepaalt veel over de prestaties van het tandwiel.

De hoek van kracht

Deze hoek is kritisch. Hij beïnvloedt direct hoe de belasting over het tandwielsysteem wordt verdeeld. Een kleine verandering hier kan aanzienlijke rimpeleffecten hebben op het hele mechanisme.

| Component | Beschrijving |

|---|---|

| Krachtlijn | De richting van de kracht die door de aandrijftand wordt uitgeoefend op de aangedreven tand. |

| Raaklijn | Een lijn die beide steekcirkels raakt in het steekpunt. |

| Drukhoek | De hoek tussen deze twee lijnen. |

Het kiezen van de juiste drukhoek is een afweging. In eerdere projecten bij PTSMAKE hebben we klanten geholpen een balans te vinden tussen deze factoren om optimale prestaties te bereiken voor hun specifieke toepassingen.

Invloed op tandsterkte

Een grotere drukhoek, zoals 25°, resulteert in een bredere en sterkere tandbasis. Dit verbetert de weerstand tegen buigspanning aanzienlijk. Een kleinere hoek, zoals de gebruikelijke 20°, produceert een fijner tandprofiel.

Overwegingen voor draagbelasting

Een grotere drukhoek verhoogt echter ook de radiale belasting op de lagers. Deze kracht duwt de tandwielen uit elkaar. De lagers en behuizing van het systeem moeten sterk genoeg zijn om deze grotere belasting aan te kunnen zonder door te buigen. De actielijn4 steiler wordt.

Het risico van onderbieding

Undercutting is een fabricageprobleem. Het gebeurt bij het ontwerpen van tandwielen met weinig tanden en een kleine drukhoek. Het snijgereedschap kan materiaal verwijderen van de basis van de tand, waardoor deze ernstig verzwakt.

Hier is een snelle vergelijking van veelvoorkomende drukhoeken:

| Drukhoek | Sterke tanden | Lagerbelasting | Risico op ondersnijden (met laag aantal tanden) |

|---|---|---|---|

| 14.5° | Onder | Onder | Hoog |

| 20° | Standaard | Standaard | Matig |

| 25° | Hoger | Hoger | Laag |

Deze balans is cruciaal. Het zorgt ervoor dat de uiteindelijke versnelling zowel produceerbaar als duurzaam genoeg is voor het beoogde doel.

De drukhoek bepaalt de krachtoverbrenging in conische tandwielen. Deze ene parameter heeft een directe invloed op de sterkte van de tanden, de belasting op de lagers en de kans op fabricagefouten zoals undercutting. Zorgvuldige selectie is essentieel voor een betrouwbaar ontwerp van tandwielsystemen.

Wanneer kies je een conische spiraaloverbrenging boven een rechte conische tandwieloverbrenging?

De juiste uitrusting kiezen is cruciaal. Het komt er vaak op neer dat je de prestatiebehoeften moet afwegen tegen je budget. De beslissing is eenvoudiger dan je denkt.

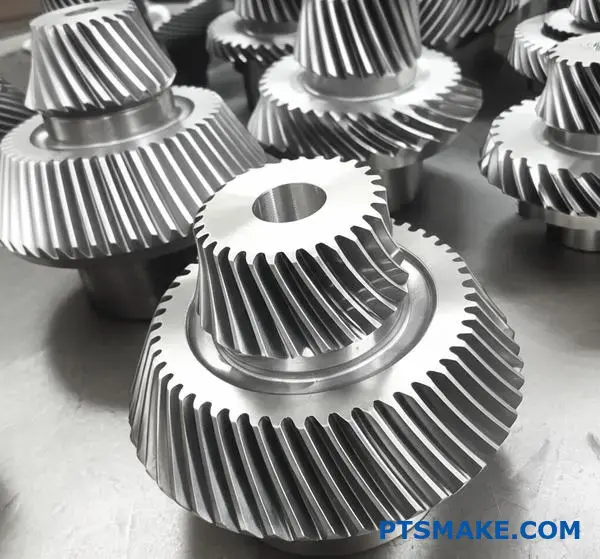

Spiraalkegeltandwielen zijn bedoeld voor veeleisende toepassingen. Denk aan hoge snelheden, zware belastingen en de behoefte aan een stille werking.

Rechte conische tandwielen zijn de praktische keuze. Ze zijn perfect voor eenvoudigere systemen met lagere snelheden waar de kosten een belangrijke factor zijn.

Een snelle vergelijking kan je helpen bij het ontwerpen van conische tandwielen.

| Functie | Spiraal kegelwiel | Recht kegelwiel |

|---|---|---|

| Operatie | Soepel en stil | Luidruchtiger |

| Laadvermogen | Hoger | Hoger |

| Kosten | Hoger | Onder |

| Beste voor | Hoge snelheid, zware belasting | Eenvoudige systemen met lage snelheid |

Het belangrijkste verschil is hoe de tanden van de tandwielen in elkaar grijpen. Spiraalkegeltandwielen hebben gebogen tanden. Hierdoor grijpen ze geleidelijk en soepel in elkaar.

Deze geleidelijke inschakeling minimaliseert schokken en trillingen. Dit is de reden dat ze zo stil werken, waardoor ze ideaal zijn voor krachtige systemen zoals voertuigtransmissies of robotarmen.

Rechte conische tandwielen hebben rechte tanden. Ze grijpen in één keer langs het hele tandvlak. Dit abrupte contact veroorzaakt meer geluid en trillingen.

Spiraaltandwielen hebben ook een hogere contactverhouding5. Dit betekent dat er op elk moment meer tanden in contact zijn, waardoor de belasting beter wordt verdeeld. Onze analyse toont aan dat dit de belastbaarheid aanzienlijk verhoogt.

Natuurlijk heeft dit geavanceerde ontwerp gevolgen voor de productie. De complexe kromming van spiraaltandwielen vereist precisie 5-assige CNC-bewerking. Bij PTSMAKE hebben we uitgebreide ervaring met het maken van deze onderdelen met hoge toleranties.

Rechte tandwielen zijn eenvoudiger te produceren. Dit vertaalt zich direct in lagere kosten, waardoor ze zeer geschikt zijn voor veel industriële toepassingen waarbij een hoge snelheid geen prioriteit is.

| Criterium | Spiraal kegelwiel | Recht kegelwiel |

|---|---|---|

| Tandcontact | Geleidelijk, Puntcontact | Abrupt, lijncontact |

| Geluidsniveau | Laag | Hoog |

| Trilling | Minimaal | Belangrijke |

| Productie | Complex (5-assig CNC) | Eenvoudiger |

| Ideale snelheid | Hoog toerental | Laag tot gemiddeld toerental |

Je keuze hangt af van een eenvoudige afweging. Spiraalkegeltandwielen bieden superieure prestaties op het gebied van geluid, belasting en soepelheid tegen hogere kosten. Rechte conische tandwielen bieden een betrouwbare, economische oplossing voor minder veeleisende toepassingen waarbij het budget een belangrijke rol speelt.

Wat zijn de specifieke toepassingen voor Zerol- en conische tandwielen?

Zerol- en hypoïde tandwielen vertegenwoordigen geavanceerde tandwielengineering. Ze lossen problemen op die standaard conische tandwielen niet kunnen oplossen. Maar ze zijn niet uitwisselbaar.

Elk type heeft unieke geometrische eigenschappen. Deze eigenschappen bepalen het ideale gebruik.

Het is belangrijk om hun belangrijkste verschillen te begrijpen. Deze kennis zorgt ervoor dat je de optimale versnelling kiest voor de eisen van je specifieke toepassing. De juiste selectie beïnvloedt de prestaties en de levensduur.

Het voordeel van de Zerol kegelwieloverbrenging

Zerol tandwielen zijn een speciaal type conische tandwielen. Ze hebben een spiraalhoek van nul. Dit ontwerp combineert het beste van rechte en spiraalkegeltandwielen.

| Functie | Recht kegelwiel | Spiraal kegelwiel | Zerol kegelwieloverbrenging |

|---|---|---|---|

| Spiraalhoek | 0° | > 0° | 0° |

| Tandcontact | Abrupt | Geleidelijk | Geleidelijk |

| Stuwkracht | Matig | Hoog | Matig |

Hypoïde tandwielen uitgelegd

Hypoïde tandwielen zijn ontworpen voor assen die offset zijn. Dit betekent dat hun assen elkaar niet snijden. Deze offset is hun belangrijkste kenmerk.

Als je dieper kijkt, worden de verschillen nog belangrijker voor een effectief ontwerp van kegelwielaandrijvingen. De keuze komt vaak neer op specifieke operationele vereisten zoals geluid, belasting en asconfiguratie.

Zerol tandwielen: Een hybride oplossing

Zerol tandwielen hebben gebogen tanden, maar een spiraalhoek van nul. Hierdoor hebben ze de geleidelijke tandinschakeling van spiraaltandwielen. Dit betekent dat ze soepeler en stiller lopen dan rechte conische tandwielen.

Ze behouden echter dezelfde belastingskarakteristieken als rechte conische tandwielen. Dit vereenvoudigt de lager- en montagevereisten in vergelijking met conische tandwielen met spiraalvertanding. Bij PTSMAKE raden we Zerol-tandwielen vaak aan voor toepassingen met hoge snelheid en hoge belasting waarbij de richting moet worden omgekeerd.

Hypoïde tandwielen: Voor offsetvermogen

Hypoïde tandwielen zijn echte specialisten. Hun niet-doorsnijdende asontwerp is een groot voordeel in veel auto- en industriële toepassingen. De offset maakt grotere en sterkere rondsels mogelijk.

Deze geometrie resulteert in een unieke glijwerking tussen de tanden. In combinatie met een hoge contactverhouding zorgt dit voor een ongelooflijke koppeloverdracht. Ze werken zeer stil. Dit glijden vereist echter speciale smering om wrijving en slijtage te beheersen. Het ontwerp genereert ook aanzienlijke Axiale stuwkracht6een kritieke factor in het systeemontwerp.

| Parameter | Zerol kegelwieloverbrenging | Hypoïde kegelwiel |

|---|---|---|

| Assen | Kruising | Niet-integer (offset) |

| Spiraalhoek | Nul | Niet-nul |

| Tand actie | Meestal rollend | Rollen en glijden |

| Belangrijkste voordeel | Soepele werking, matige stuwkracht | Hoog koppel, stil, compact ontwerp |

| Algemeen gebruik | Elektrisch gereedschap, gereedschapsmachines | Differentiëlen voor auto's, industriële aandrijvingen |

Zerol tandwielen bieden een evenwichtige oplossing en combineren de voordelen van rechte en spiraaltandwielen. Hypoïde tandwielen daarentegen zijn gespecialiseerd in niet-doorsnijdende assen en leveren een hoog koppel en een stille werking door een unieke glijdende tandwerking.

Hoe classificeren AGMA-standaarden de kwaliteit van conische tandwielen voor verschillende toepassingen?

Het AGMA Kwaliteitsnummer, of Q-nummer, is de kern van de tandwielclassificatie. Het is een eenvoudige schaal, meestal van 3 tot 15.

Een hoger Q-getal betekent nauwere toleranties en meer precisie. Dit vertaalt zich direct naar betere tandwielprestaties.

Zie het als een beoordelingssysteem. Het biedt een duidelijke, gestandaardiseerde taal voor alle betrokkenen. Dit helpt in de ontwerpfase van de conische tandwielen.

Q-nummers begrijpen

Dit systeem specificeert exacte toleranties voor diverse belangrijke geometrische kenmerken. Dit zorgt voor consistentie en betrouwbaarheid bij de productie.

Hier volgt een kort overzicht van wat de verschillende Q-nummers inhouden.

| Q-nummer | Precisieniveau | Typische toepassing |

|---|---|---|

| Q5-Q7 | Commercieel | Elektrisch gereedschap, landbouwmachines |

| Q8-Q10 | Precisie | Transmissies voor auto's, industriële versnellingsbakken |

| V11-Q13 | Hoge precisie | Ruimtevaart, medische apparatuur, robotica |

| V14-Q15 | Ultraprecisie | Hoofdversnellingen, instrumentatie |

Dit kader is essentieel om de kwaliteit van het vistuig af te stemmen op de beoogde functie.

Het Q-nummer is niet zomaar een willekeurig cijfer. Het is een uitgebreid kader dat aanvaardbare afwijkingen in de fysieke eigenschappen van een tandwiel definieert. Dit beïnvloedt direct hoe de versnelling zich zal gedragen in een echte toepassing.

Belangrijke parameters geregeld door Q-nummers

De AGMA standaarden specificeren toleranties voor verschillende factoren. Drie van de meest kritieke zijn tandgeometrie, rondloop en tussenruimte. Elk van deze factoren heeft invloed op de uiteindelijke prestaties.

Nauwere toleranties op deze parameters verminderen het bedrijfsgeluid en de trillingen. Ze verhogen ook het draagvermogen en de levensduur van de tandwielen. Bij PTSMAKE helpen we klanten het juiste Q-getal te kiezen. Dit zorgt ervoor dat ze niet te veel ontwerpen en te veel betalen.

Een kritische parameter die wordt gemeten is de Totale samengestelde fout7. Deze waarde geeft de gecombineerde variaties van het ideale tandwielprofiel tijdens één volledige omwenteling weer.

Impact in verschillende sectoren

Het vereiste Q-getal varieert aanzienlijk afhankelijk van de industrie. De balans tussen kosten en prestaties is cruciaal.

| Industrie | Typisch Q-nummer | Reden |

|---|---|---|

| Ruimtevaart | V11 - V13 | Hoge betrouwbaarheid, weinig trillingen en veiligheid zijn van cruciaal belang. |

| Automotive | V8 - V10 | Balans tussen prestaties, ruisonderdrukking en kosten voor massaproductie. |

| Medische apparaten | Q10 - Q12 | Nauwkeurige beweging en stille werking zijn van het grootste belang. |

| Agrarisch | V5 - V7 | Duurzaamheid is belangrijk, maar ook de kosten. Hoge precisie is niet nodig. |

Het kiezen van het juiste Q-getal is een belangrijke stap in het succesvol ontwerpen van conische tandwielen. Het voorkomt kostbare fouten in de toekomst.

Het AGMA Q-nummer systeem biedt een essentieel kader. Het stelt ingenieurs in staat om de kwaliteit van tandwielen nauwkeurig te specificeren en de prestatievereisten in balans te brengen met de productiekosten. Dit zorgt ervoor dat het eindproduct perfect geschikt is voor de beoogde toepassing, van landbouwmachines tot ruimtevaartuigen.

Welke materiaaleigenschappen zijn het meest kritisch voor het ontwerp van conische tandwielen?

Bij het kiezen van materialen voor conische tandwielen gaat het erom slimme afwegingen te maken. Je moet prioriteiten stellen. Het doel is om de eigenschappen in balans te brengen voor optimale prestaties en een lange levensduur. Het gaat niet alleen om sterkte.

Duurzaamheid van het oppervlak voor slijtage

Een hard oppervlak is essentieel. Het bestrijdt de constante slijtage en putjes door tand-op-tand contact. Deze eigenschap houdt rechtstreeks verband met de operationele levensduur van het tandwiel.

Kracht in de romp bij vermoeidheid

Onder het oppervlak heb je taaiheid nodig. Deze kernsterkte helpt de tand te weerstaan aan buiging en schokbelastingen te absorberen zonder te breken.

| Eigendom | Sleutelrol | Voorkomt dit falen |

|---|---|---|

| Oppervlaktehardheid | Bestand tegen slijtage en putjes | Vermoeidheid van het oppervlak, slijtage |

| Taaiheid | Absorbeert schokken en buigen | Tandfractuur |

Een materiaal kan er geweldig uitzien op een datasheet, maar praktische factoren zijn net zo belangrijk. In onze projecten bij PTSMAKE houden we altijd rekening met hoe een materiaal zich gedraagt tijdens de productie. Dit kan het budget en de tijdlijn van een project maken of breken.

Praktische beperkingen in evenwicht brengen

Twee belangrijke factoren zijn de bewerkbaarheid en hoe het materiaal reageert op warmtebehandeling. Deze eigenschappen bepalen de efficiëntie en de kosten van de productie van het uiteindelijke onderdeel. Een slechte keuze hier kan onverwachte vertragingen en kosten veroorzaken.

Bewerkbaarheid overwegen

Een goede bewerkbaarheid is cruciaal voor elk ontwerp van kegelwielvertanding. Het zorgt voor snellere productie, minder gereedschapsslijtage en uiteindelijk een rendabeler onderdeel. Moeilijk te bewerken materialen verhogen zowel de tijd als de kosten. We hebben ontdekt dat voorgeharde staalsoorten vaak een goed compromis bieden.

Evaluatie van de reactie op warmtebehandeling

Warmtebehandeling is waar we de belangrijkste eigenschappen van het tandwiel activeren. Het zorgt voor een hard, slijtvast oppervlak terwijl de taaie, buigzame kern behouden blijft. Een materiaal met een voorspelbare reactie op warmtebehandeling zorgt voor een consistente kwaliteit. Dit proces is van vitaal belang voor het voorkomen van catastrofale defecten door zaken als buigmoeheid8.

| Productiefactor | Invloed op de productie van tandwielen | Gewenst resultaat |

|---|---|---|

| Bewerkbaarheid | Beïnvloedt kosten en doorlooptijd | Snellere bewerking, lagere gereedschapskosten |

| Reactie op warmtebehandeling | Bepaalt de uiteindelijke mechanische eigenschappen | Consistente hardheid en taaiheid |

Voor een effectief ontwerp van conische tandwielen moet je de oppervlaktehardheid afwegen tegen de taaiheid van de kern. Daarnaast moet je rekening houden met praktische factoren zoals bewerkbaarheid en de reactie op warmtebehandelingen, omdat deze van grote invloed zijn op de productiekosten, tijdlijnen en de uiteindelijke kwaliteit van het tandwiel.

Wat zijn de gebruikelijke soorten lageringen voor conische tandwielen?

Kegelwieloverbrengingen genereren zowel radiale als axiale krachten. Dit is een belangrijke uitdaging in hun ontwerp. Je kunt niet zomaar een lager gebruiken. De opstelling moet deze gecombineerde krachten effectief opvangen.

De juiste ondersteuning is cruciaal voor de uitlijning van de tandwielen en een lange levensduur. Zonder ondersteuning zullen de tandwielen snel slijten en defect raken. We hebben een robuuste oplossing nodig.

De keuze van de lagers heeft een directe invloed op de prestaties. Laten we eens kijken naar de meest voorkomende combinaties die stabiliteit bieden en deze krachten beheersen.

| Type lading | Richting van kracht | Typische lageroplossing |

|---|---|---|

| Radiaal | Loodrecht op de as | Diepe Groefkogel, Cilindrische Rol |

| Axiaal (stuwkracht) | Parallel aan de as | Conische rol, hoekige contactkogel |

Deze combinatie van krachten maakt kegelrollagers tot een uitstekende keuze.

Kegellagers: De ideale keuze

Bij veel projecten bij PTSMAKE raden we kegelrollagers aan voor conische tandwieltoepassingen. Hun ontwerp is inherent aan het gelijktijdig verwerken van hoge radiale en axiale belastingen. Dit maakt ze perfect voor deze taak.

De schuine loopbanen geleiden de rollen om de stuwkracht te beheren. Dit is een fundamenteel aspect van een succesvol kegelwielontwerp. Het zorgt ervoor dat de tandwielset stabiel blijft onder belasting.

Algemene montageopstellingen

Om de sterke drukkrachten tegen te gaan, worden deze lagers vaak in paren gebruikt. De montageconfiguratie is kritisch. Het instellen van de juiste hoeveelheid voorbelasting9 is essentieel voor stijfheid en een lange levensduur.

Rug-aan-rug (DB) montage

In deze opstelling divergeren de contacthoeklijnen. Dit creëert een brede, stijve basis. Dit is uitstekend voor het verwerken van momentbelastingen, wat vaak voorkomt als het tandwiel over de as hangt.

Montage van aangezicht tot aangezicht (DF)

Hier komen de contacthoeklijnen samen. Deze opstelling is vergevingsgezinder bij een verkeerde uitlijning van de as. Hij biedt echter minder weerstand tegen momentbelastingen in vergelijking met de DB-configuratie.

| Opstelling | Stijfheid | Tolerantie voor verkeerde uitlijning | Typisch gebruik |

|---|---|---|---|

| Rug-aan-rug (DB) | Hoog | Laag | Overhangende tandwielen |

| Face-to-Face (DF) | Matig | Hoog | Scharnierende tandwielen |

Elke opstelling heeft zijn plaats. De uiteindelijke keuze hangt af van de belasting en uitlijnvereisten van de specifieke toepassing.

Kegellagers, meestal ruggelings gemonteerd, zijn de oplossing voor conische tandwielen. Deze opstelling beheert effectief de gecombineerde radiale en axiale belastingen en zorgt voor stijfheid, een goede tandwieloverbrenging en een lange levensduur voor de hele assemblage.

Hoe worden conische tandwielsets gespecificeerd op een technische tekening?

Een technische tekening is de enige bron van waarheid voor de productie. Voor complexe onderdelen zoals conische tandwielen is het absoluut cruciaal. Elk detail is belangrijk.

Het weglaten van informatie zorgt voor onduidelijkheid. Dit leidt tot productiefouten, vertragingen en onderdelen die niet werken. Het doel is om een complete en duidelijke blauwdruk te leveren.

Dit zorgt ervoor dat de fabrikant de tandwielen precies zo kan produceren als jij ze hebt ontworpen. Hieronder staan de kernspecificaties die op elke tekening voor een conische tandwielset moeten staan.

| Versnellingsparameter | Versnelling | Rondsel |

|---|---|---|

| Aantal tanden | XX | XX |

| Diametrale steek | XX | XX |

| Drukhoek | XX° | XX° |

| Gezichtsbreedte | X.XXX | X.XXX |

Een tekening voor een conische tandwielset moet veel meer bevatten dan alleen de basisafmetingen. Elk aspect van de geometrie, het materiaal en de vereiste kwaliteit van de tandwielen moet gedetailleerd worden weergegeven. Deze uitgebreide informatie stuurt het hele fabricageproces.

Essentiële geometrische en paringsgegevens

De tekening moet fundamentele tandwielgegevens specificeren. Dit omvat het aantal tanden voor zowel het tandwiel als het rondsel, de diametersteek en de drukhoek. Deze definiëren de overbrengingsverhouding en het tandprofiel.

Conushoeken (pitch, root en face angles) zijn ook van vitaal belang. Deze bepalen de vorm van het tandwiel. Cruciaal is dat de montageafstand met een kleine tolerantie wordt opgegeven. Deze zorgt ervoor dat het tandwiel en het rondsel correct uitgelijnd zijn in de assemblage. Een kleine afwijking kan leiden tot voortijdige slijtage of defecten.

Materiaal, behandeling en kwaliteitseisen

De tekening moet duidelijk de materiaalkeuze en eventueel vereiste warmtebehandeling vermelden. Dit bepaalt de sterkte, duurzaamheid en slijtvastheid van het tandwiel.

Je moet ook de toegestane reactie10. Deze kleine ruimte tussen de tanden is essentieel. Het voorkomt vastlopen en geeft ruimte voor smering.

Tot slot is het AGMA (American Gear Manufacturers Association) kwaliteitsnummer vereist. Dit nummer bepaalt de standaard voor productietoleranties en nauwkeurigheid. Bij PTSMAKE, gebruiken we dit nummer om ervoor te zorgen onze conische tandwielen ontwerp en de productie voldoen aan uw exacte prestaties behoeften.

| Specificatie | Belang |

|---|---|

| Materiaalspecificatie | Definieert kracht en duurzaamheid. |

| Warmtebehandeling | Verhardt het tandwieloppervlak voor slijtvastheid. |

| AGMA Kwaliteitsnummer | Stelt de tolerantie- en precisienorm in. |

Samengevat is een uitgebreide technische tekening onontbeerlijk. Het opnemen van alle geometrische, materiaal- en kwaliteitsspecificaties zorgt ervoor dat de uiteindelijke conische tandwielen correct worden vervaardigd en betrouwbaar presteren in hun toepassing. Dit is een hoeksteen van succesvolle engineering.

Hoe bereken je de vereiste overbrengingsverhouding en kies je het aantal tanden?

Het berekenen van je overbrengingsverhouding en het selecteren van het aantal tanden is een belangrijke stap. Het vertaalt je snelheids- en koppelbehoeften rechtstreeks naar een fysiek ontwerp. Als je dit verkeerd doet, presteert je machine niet zoals bedoeld.

Het proces is eenvoudiger dan het lijkt. Het begint met de gewenste in- en uitvoersnelheden. Van daaruit gaan we naar de fysieke tandwielen.

De kernberekening

Bepaal eerst de vereiste overbrengingsverhouding. Dit is een eenvoudige verdeling van snelheden.

Overbrengingsverhouding (i) = ingaande snelheid (n1) / uitgaande snelheid (n2)

Deze verhouding is het doel. Nu moeten we de tandnummers vinden die dit doel bereiken.

Het juiste gebit kiezen

Dezelfde verhouding kan worden bereikt met verschillende aantallen tanden. Een verhouding van 2:1 kan bijvoorbeeld 20 en 40 tanden of 30 en 60 tanden zijn. De keuze beïnvloedt de grootte, sterkte en slijtage.

Het doel is om je vereiste snelheidsvermindering of -verhoging te vertalen naar een tastbare tandwielset. Hier komt meer bij kijken dan eenvoudige wiskunde; het gaat om het maken van een duurzaam en efficiënt systeem.

Stap 1: Bepaal de overbrengingsverhouding

Het uitgangspunt zijn altijd de operationele snelheden. Als je een motor hebt die draait met 1800 RPM (input) en je moet een transportband aandrijven met 600 RPM (output), dan is de berekening eenvoudig.

| Parameter | Waarde |

|---|---|

| Invoersnelheid (n1) | 1800 RPM |

| Uitvoersnelheid (n2) | 600 TPM |

| Vereiste Ratio (i) | 1800 / 600 = 3 |

Je beoogde overbrengingsverhouding is 3:1.

Stap 2: Tandnummers selecteren

Selecteer nu het aantal tanden voor de aandrijving (rondsel) en het aangedreven tandwiel. De tandverhouding moet gelijk zijn aan je doeloverbrengingsverhouding.

Overbrengingsverhouding (i) = tanden op aangedreven tandwiel (Z2) / tanden op rondsel (Z1)

Voor een verhouding van 3:1 zou je een 20-tands rondsel en een 60-tands aangedreven tandwiel kunnen gebruiken. Dit is een goed uitgangspunt.

Stap 3: Verfijnen en controleren

Vermijd indien mogelijk dat de tandentellingen exacte veelvouden zijn. Gebruik een jachttandcombinatie11 helpt slijtage gelijkmatig te verdelen. In plaats van 20/60 geeft een 21/63 paar bijvoorbeeld nog steeds een verhouding van 3:1 en kan het slijtagepatroon verbeteren.

Zorg er ook voor dat het rondsel voldoende tanden heeft om undercutting te voorkomen, waardoor de tandbasis verzwakt. Het minimumaantal is afhankelijk van de drukhoek. Dit principe is van vitaal belang bij alle tandwielfabricage, inclusief het ontwerp van complexe conische tandwielen.

| Drukhoek | Minimale rondsel tanden |

|---|---|

| 14.5° | 32 |

| 20° | 18 |

| 25° | 12 |

De tandwielverhouding berekenen op basis van snelheden is de eerste stap. Vervolgens moet je zorgvuldig tandaantallen selecteren die niet alleen deze verhouding halen, maar ook een lange levensduur garanderen door problemen zoals undercutting te vermijden en gelijkmatige slijtagepatronen te bevorderen.

Hoe zou je het ontwerp van een conische tandwielkast optimaliseren voor geluidsreductie?

Voor een hoogwaardige versnellingsbak is een allesomvattende strategie essentieel. We kunnen niet slechts één ding repareren. Het gaat om een totale systeembenadering.

Contactratio verbeteren

Het gebruik van conische tandwielen is een goed begin. Hun gebogen tanden grijpen geleidelijk in elkaar. Dit verhoogt de contactverhouding, wat leidt tot een soepelere en stillere werking. Een goed ontwerp van kegeltandwielen is op dit principe gebaseerd.

De rol van woningstijfheid

Een stijve behuizing is ook cruciaal. Deze minimaliseert trillingen en doorbuiging onder belasting. Dit voorkomt uitlijnfouten en vermindert het systeemgeluid.

| Functie | Invloed op geluid |

|---|---|

| Spiraalvormige tandwielen | Vermindert |

| Stijve behuizing | Vermindert |

| Hogere AGMA-kwaliteit | Vermindert |

Deze veelzijdige aanpak zorgt voor een echt stille versnellingsbak.

Een diepere duik in geavanceerde optimalisatie

Een succesvol ontwerp van een stille tandwielkast gaat verder dan de basis. Het vereist een gedetailleerde focus op verschillende op elkaar inwerkende factoren. Bij PTSMAKE integreren we deze elementen vanaf het begin.

Het tandprofiel verfijnen

Het tandprofiel zelf is cruciaal. We streven ernaar om transmissiefout12. Dit is de lichte afwijking van de perfect gelijkmatige beweging wanneer tanden in en uit elkaar gaan.

Door het tandprofiel zorgvuldig aan te passen, ook wel kroonvorming of tipreliëf genoemd, kunnen we deze overdracht van beweging vloeiend laten verlopen. Dit vermindert de primaire bron van het tandwielgejank aanzienlijk.

Hogere AGMA-kwaliteit specificeren

We specificeren ook een hoger AGMA-kwaliteitsniveau (American Gear Manufacturers Association). Een hoger getal betekent nauwere toleranties en een nauwkeuriger tandwiel. Hoewel dit de productiekosten kan verhogen, is de geluidsreductie aanzienlijk.

| AGMA-niveau | Precisie | Typische toepassing |

|---|---|---|

| AGMA 8-9 | Medium | Algemeen industrieel |

| AGMA 10-12 | Hoog | Automobiel transmissies |

| AGMA 13+ | Zeer hoog | Ruimtevaart, Instrumentatie |

Op basis van onze tests met klanten kan de overgang van AGMA 9 naar AGMA 11 de geluidsniveaus met enkele decibels verlagen. Het is een investering in prestaties en gebruikerservaring. Een stijve behuizing ondersteunt deze precisie en voorkomt dat de hoogwaardige tandwielen worden aangetast door de flexibiliteit van het systeem.

Deze holistische strategie - een combinatie van spiraaltandwielen, een verfijnd tandprofiel, hoge AGMA-kwaliteit en een stijve behuizing - is hoe we uitzonderlijk stille en betrouwbare tandwielkastoplossingen leveren.

Om een stille tandwielkast te krijgen, moet je strategieën combineren. Het gebruik van spiraaltandwielen voor een hogere contactratio, het verfijnen van het tandprofiel, het specificeren van een hoger AGMA-kwaliteitsniveau en het waarborgen van de stijfheid van de behuizing werken allemaal samen om geluid en trillingen effectief te verminderen.

Hoe zou je de conische tandwielen van een bestaande versnellingsbak ombouwen?

Wanneer een kritische conische tandwieloverbrenging het begeeft, is stilstand geen optie. De snelste oplossing is vaak het reverse-engineeren van een vervanging. Dit proces is een combinatie van nauwkeurig meten en materiaalkunde.

Het begint met een zorgvuldige inspectie van het bestaande onderdeel. We moeten de fundamentele gegevens vanaf het begin goed hebben.

Het scenario met vervangende onderdelen

Stap 1: Fundamentele metingen

De eerste stap is het vastleggen van de kerngeometrie van het tandwiel. Precisie is hier onontbeerlijk, want kleine fouten kunnen leiden tot grote problemen bij de uiteindelijke assemblage van de tandwielkast.

| Belangrijke dimensie | Algemeen gereedschap | Doel |

|---|---|---|

| Buitendiameter (OD) | Digitale schuifmaten | Bepaalt de totale grootte van de versnelling. |

| Kegelhoeken | CMM of sinusstaaf | Zorgt voor de juiste tandoverlapping. |

| Tanden tellen | Handmatige telling | Bepaalt de overbrengingsverhouding. |

Deze metingen vormen de basisblauwdruk voor het nieuwe onderdeel.

Geavanceerde gegevensvastlegging voor een perfecte replica

Na het vastleggen van de basisafmetingen gaan we over naar de meer geavanceerde analyse. Hier leggen we de ingewikkelde details vast die de prestaties en levensduur van de tandwielen bepalen. Een succesvol kegelwielontwerp hangt af van deze fase.

Stap 2: Het tandprofiel in kaart brengen

We gebruiken een coördinatenmeetmachine (CMM) of een gespecialiseerde tandwielinspectiemachine. Dit gereedschap traceert de exacte vorm van de tandwieltand en legt de complexe krommingen vast met een nauwkeurigheid op microniveau. Deze gegevens creëren een nauwkeurig 3D-model, in wezen een digitale tweeling van de tand.

Stap 3: Het materiaal analyseren

Het materiaal van een tandwiel is net zo belangrijk als de vorm. gebruiken spectrometrie13 of andere materiaalanalysetechnieken bepalen we de exacte samenstelling van de legering. We controleren ook op sporen van oppervlakteharding of andere warmtebehandelingen. Een vervanging maken van het verkeerde materiaal is een recept voor een nieuwe mislukking.

Van gegevens naar een productietekening

Stap 4: De blauwdruk maken

Alle maat- en materiaalgegevens worden samengevoegd tot een uitgebreid CAD-model. Op basis hiervan maken we een definitieve productietekening. Deze blauwdruk bevat alle afmetingen, geometrische toleranties, materiaalspecificaties en vereiste oppervlakteafwerkingen. Bij PTSMAKE is deze tekening de leidraad die we gebruiken om een perfect, betrouwbaar vervangingsonderdeel te maken.

Het maken van een vervangende conische tandwieloverbrenging begint met nauwkeurige handmatige metingen. Dit wordt gevolgd door geavanceerde CMM-analyse om het tandprofiel in kaart te brengen en materiaaltesten om de samenstelling vast te stellen. Tot slot worden alle gegevens geïntegreerd in een gedetailleerde productietekening voor productie.

Hoe zou je een conische tandwielset ontwerpen voor een toepassing met beperkte levensduur?

Op sommige gebieden is "oneindige levensduur" niet het doel. Denk maar aan een raketaandrijving of een raceversnellingsbak. Hier draait alles om prestaties.

We ontwerpen bewust dichter bij de limieten van het materiaal. Deze benadering accepteert een eindige levensduur. De beloning is een aanzienlijke besparing in gewicht en ruimte.

Het afruilprincipe

Dit is een kernconcept in het ontwerp van gespecialiseerde tandwielkasten. Je ruilt een lange levensduur in voor onmiddellijke prestatiewinst. Het is een berekende beslissing, geen compromis over kwaliteit.

| Ontwerpdoel | Oneindig leven | met beperkte levensduur |

|---|---|---|

| Primaire focus | Duurzaamheid | Prestaties |

| Gewicht/Grootte | Secundaire zorg | Kritieke factor |

| Operationele levensduur | Jaren/Decennia | Uren/cycli |

Deze omslag in denken maakt compactere en efficiëntere systemen mogelijk waarbij elke gram telt.

Veilig de materiaalgrenzen verleggen

Ontwerpen voor een eindige levensduur betekent dat we de traditionele veiligheidsfactoren ter discussie stellen. In plaats van een grote buffer gebruiken we een veel kleinere, berekende buffer. Hierdoor kan het tandwiel hogere belastingen aan in verhouding tot zijn grootte.

We werken dichter bij de vloeigrens van het materiaal. We accepteren dat het tandwiel vermoeidheid zal ondervinden en uiteindelijk zal falen. Het belangrijkste is dat dit falen voorspelbaar is en optreedt nadat de missie is voltooid.

Voor deze projecten analyseren we het exacte aantal cycli en de piekbelasting waaraan het tandwiel zal worden blootgesteld. Deze gegevens bepalen het ontwerp. De Toelaatbare buigspanning14 is net hoog genoeg ingesteld voor de missie. Hij is niet ingesteld op permanent gebruik.

Veiligheidsfactoren in een context

Een lagere veiligheidsfactor is niet onveilig. Het is gewoon geoptimaliseerd voor de specifieke, beperkte levensduur van de toepassing. In ons werk bij PTSMAKE helpen we klanten deze parameters te definiëren.

| Toepassing | Typische veiligheidsfactor (buigen) | Ontwerpfilosofie |

|---|---|---|

| Industriële transportband | 2.0 - 3.0+ | Oneindig leven |

| Automotive Transmissie | 1.25 - 1.5 | Hoge cyclus duurzaamheid |

| Race versnellingsbak | 1.1 - 1.25 | Beperkt houdbaar, High Perf. |

| Raketaandrijving | 1.0 - 1.1 | Eenmalig gebruik |

Deze aanpak op maat is fundamenteel voor het bereiken van topprestaties in missiekritische toepassingen voor de korte termijn. Het is een strategisch onderdeel van geavanceerde engineering.

Ontwerpen voor een beperkte levensduur is een strategische keuze. Het houdt in dat de veiligheidsfactoren worden verlaagd en dat materialen dichter bij hun grenzen worden gebracht. Deze methode bespaart gewicht en ruimte in prestatiegerichte toepassingen zoals lucht- en ruimtevaart en racesport, en accepteert een voorspelbare, eindige levensduur.

Hoe beïnvloedt het 'systeem' (motor, as, behuizing) de keuze van het tandwielontwerp?

Een versnelling werkt nooit alleen. Het maakt deel uit van een groter systeem. Het is belangrijk om na te denken over de motor, de as en de behuizing. Deze holistische kijk voorkomt veel voorkomende storingen.

Het systeem als geheel

We moeten de hele mechanische assemblage zien. De vermogensafgifte van de motor is niet soepel. De behuizing is niet perfect stijf. Deze factoren hebben een directe invloed op de prestaties en de levensduur van de tandwielen.

Belangrijkste systeeminteracties

Inzicht in deze input is vanaf het begin cruciaal.

| Systeemcomponent | Invloed op het ontwerp van tandwielen |

|---|---|

| Motor | Trillingen, draaimomentschommelingen |

| Schacht | Buiging, verkeerde uitlijning |

| Huisvesting | Doorbuiging, thermische uitzetting |

Deze aanpak zorgt ervoor dat de uitrusting is ontworpen voor de echte omgeving.

Een holistische ontwerpfilosofie aannemen

Een echt robuust tandwiel is ontworpen met de volledige bedrijfscontext in gedachten. Dit betekent verder kijken dan alleen het materiaal en de geometrie van de tandwieloverbrenging. Het betekent de dynamica van het complete systeem analyseren.

Een motor produceert bijvoorbeeld geen perfect gelijkmatig vermogen. Hij creëert torsietrillingen15 die door de as naar de tanden van het tandwiel gaan. Als we dit negeren, riskeren we tandmoeheid en voortijdig falen. We moeten rekening houden met deze dynamische belastingen.

Flexibele huisvesting en de impact ervan

Op dezelfde manier lijkt een lichtgewicht behuizing misschien efficiënt. Maar het zal buigen onder belasting. Deze flexibiliteit kan asuitlijning veroorzaken. Zelfs een kleine uitlijnfout is een groot probleem, vooral bij gevoelige toepassingen zoals het ontwerp van kegelwielversnellingen. Dit leidt tot een ongelijkmatige verdeling van de belasting over het tandwieloppervlak.

Ontwerpen voor een dynamische werkelijkheid

Om deze problemen op te lossen, passen we het tandwielprofiel aan. Dit is waar ervaring om de hoek komt kijken.

| Systeem Dynamisch | Vereiste versnellingsaanpassing |

|---|---|

| Torsietrilling | Dynamische factoren aanpassen, profielbekroning toevoegen |

| Flexibele behuizing | Loodcorrectie, helixhoekmodificatie |

| Schacht buigen | Tandreliëf, kroonvorming |

Deze aanpassingen compenseren door het systeem veroorzaakte spanningen. Ze zorgen ervoor dat de tandwieloverbrenging optimaal blijft, zelfs als het systeem onder spanning staat. Bij PTSMAKE integreren we deze systeemdynamica in onze simulatie- en productieprocessen.

Het succes van een versnelling hangt af van het kijken naar het hele systeem. Het negeren van factoren zoals motortrillingen of buigzaamheid van de behuizing leidt tot ontwerpen die het in de praktijk laten afweten. Een holistische benadering is niet optioneel, maar essentieel voor het maken van betrouwbare en duurzame tandwielsystemen.

Ontgrendel de oplossingen van de PrecisieKegelwieloverbrenging met PTSMAKE

Klaar om uw volgende project met vakkundig ontworpen conische tandwielen of precisie-bewerkte componenten te verheffen? Neem contact op met PTSMAKE vandaag voor een snelle, gedetailleerde offerte! Ervaar onze expertise in CNC verspanen en spuitgieten-vertrouwd door de industrie leiders voor kwaliteit, betrouwbaarheid en uitzonderlijke klantenservice.

Leer meer over de steekkegel, de basisgeometrie die ervoor zorgt dat conische tandwielen werken. ↩

Ontdek hoe deze gecombineerde kracht wordt berekend en wat de invloed ervan is op de spanningsanalyse. ↩

Het in- en uitschakelproces van tandwieltanden in meer detail begrijpen. ↩

Krijg een diepere technische uitsplitsing van hoe de actielijn wordt bepaald. ↩

Leer hoe contactratio de sterkte van tandwielen, geluidsniveaus en algehele prestaties in uw ontwerpen beïnvloedt. ↩

Leer hoe deze kracht van invloed is op de lagerselectie en het algehele ontwerp van tandwielsystemen. ↩

Leer hoe deze enkele meting de algehele nauwkeurigheid van een tandwiel onthult. ↩

Leer hoe cyclische spanningen tandwielschade veroorzaken en welke eigenschappen dit helpen voorkomen. ↩

Leer hoe de juiste voorbelasting van de lagers klapperen voorkomt en de rotatienauwkeurigheid verbetert. ↩

Leer hoe je de juiste hoeveelheid speling specificeert voor optimale tandwielprestaties en levensduur. ↩

Ontdek hoe deze techniek slijtage minimaliseert en de levensduur van uw tandwielsystemen verlengt. ↩

Lees hoe deze belangrijke meetwaarde een directe invloed heeft op het tandwielgeluid en de prestaties. ↩

Leer hoe deze analyse de materiaalsamenstelling identificeert om voortijdig falen van onderdelen te voorkomen. ↩

De berekeningen en factoren begrijpen die veilige spanningsniveaus bepalen bij het ontwerpen van tandwielen. ↩

De kritische invloed van deze trillingen op de prestaties van mechanische systemen begrijpen. ↩