U specificeert krappe toleranties voor uw CNC-bewerkte onderdelen, maar krijgt u wel de precisie die u echt nodig hebt? Veel technici specificeren te veel toleranties zonder de gevolgen voor kosten en doorlooptijd te begrijpen, terwijl anderen te weinig specificeren en te maken krijgen met kostbare assemblagefouten.

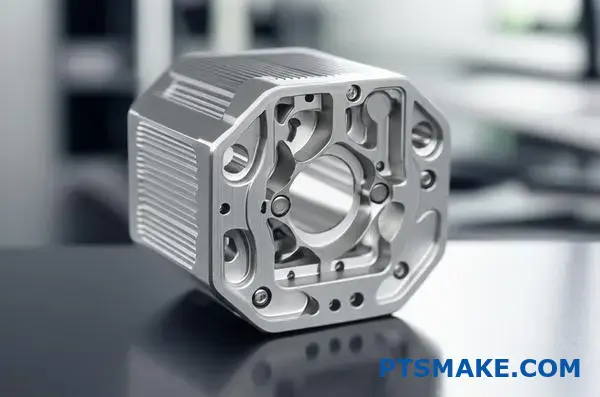

CNC bewerkingen met nauwe toleranties bereiken maatnauwkeurigheden binnen ±0,0001" tot ±0,005", waarvoor gespecialiseerde apparatuur, geavanceerd gereedschap en strenge kwaliteitscontroleprocessen nodig zijn die de kosten en productietijd aanzienlijk beïnvloeden.

Ik heb aan projecten gewerkt waarbij één enkele tolerantiebeslissing het verschil maakte tussen een succesvolle productlancering en een kostbaar herontwerp. De uitdaging ligt niet alleen in het bereiken van krappe toleranties, maar ook in weten wanneer je ze nodig hebt, hoe je ervoor ontwerpt en wat ze je kosten. Deze gids behandelt alles van materiaalselectie en ontwerpoptimalisatie tot inspectiemethoden en kostenbeheerstrategieën die u zullen helpen slimmere tolerantiebeslissingen te nemen voor uw volgende precisieproductieproject.

Waarom CNC verspanen met kleine toleranties belangrijk is in kritieke industrieën?

Heb je ooit een foutloos ontwerp op papier zien mislukken tijdens de assemblage door een microscopische afwijking? Die ene imperfectie kan de productie stilleggen, de kosten de hoogte injagen en de integriteit van het hele project in gevaar brengen.

CNC bewerking met nauwe toleranties is essentieel omdat het garandeert dat componenten passen en werken met absolute precisie. Dit garandeert direct de veiligheid, betrouwbaarheid en prestaties van eindproducten in industrieën waar veel op het spel staat, zoals de lucht- en ruimtevaart en de medische sector, waar zelfs de kleinste fout catastrofale gevolgen kan hebben.

De onvergeeflijke eisen van kritieke sectoren

In veel industrieën is "dichtbij genoeg" gewoon geen optie. Voor sectoren waar prestaties en veiligheid van het grootste belang zijn, is precisie geen doel maar de basisvereiste. Dit is waar CNC bewerking met nauwe toleranties de hoeksteen van de productie wordt. Het is het verschil tussen een onderdeel dat werkt en een onderdeel dat foutloos werkt onder extreme omstandigheden gedurende de gehele beoogde levensduur.

Ruimtevaart: Waar falen geen optie is

In de lucht- en ruimtevaart worden componenten blootgesteld aan extreme temperaturen, drukken en spanningen. Denk aan een turbineblad in een straalmotor die draait met duizenden toeren per minuut of een kritische actuator in een landingsgestel. Een afwijking van zelfs maar een paar micrometer kan leiden tot voortijdige materiaalmoeheid, verminderde brandstofefficiëntie of catastrofale uitval. In het verleden hebben we bij PTSMAKE onderdelen bewerkt voor klanten uit de lucht- en ruimtevaart waarbij de tolerantie voor bepaalde onderdelen kleiner was dan de breedte van een menselijke haar. Dit precisieniveau zorgt ervoor dat elk onderdeel in een complexe assemblage de beoogde belasting draagt zonder dat er onvoorziene spanningspunten ontstaan. De integriteit van het hele systeem hangt af van de perfectie van de afzonderlijke onderdelen.

Medische hulpmiddelen: Precisie voor het leven

De medische sector stelt nog hogere eisen aan precisie. Voor implanteerbare apparaten zoals pacemakers of kunstgewrichten moeten de pasvorm en afwerking perfect zijn om biocompatibiliteit en langdurig functioneren in het menselijk lichaam te garanderen. Chirurgische instrumenten hebben ook ongelooflijk nauwe toleranties nodig om delicate procedures effectief en veilig uit te voeren. Elke imperfectie aan het oppervlak kan bacteriën herbergen en elke onnauwkeurigheid in de afmetingen kan het verschil betekenen tussen een succesvolle operatie en een kritieke complicatie. We gebruiken een systeem van Geometrische dimensionering en toleranties (GD&T)1 om ervoor te zorgen dat elke functie nauwkeurig wordt geregeld.

| Industrie | Kritische toepassing | Typisch Nauwkeurig Tolerantiebereik (inch) | Gevolg van falen |

|---|---|---|---|

| Ruimtevaart | Turbinebladen | ±0,0005" tot ±0,001" | Motorstoring, prestatieverlies |

| Medisch | Orthopedische implantaten | ±0,0002" tot ±0,0005" | Afstoting van het apparaat, chirurgische complicaties |

| Automotive | Brandstofinspuitkoppen | ±0,0004" tot ±0,001" | Minder brandstofefficiëntie, meer uitstoot |

| Halfgeleider | Wafer handling robots | ±0,0001" tot ±0,0005" | Beschadigde wafers, productieverlies |

Deze tabel, gebaseerd op onze ervaring met klanten in deze sectoren, laat zien hoe klein de foutmarge is.

Het domino-effect van tolerantiefouten

Niet voldoen aan krappe toleranties is niet zomaar een klein kwaliteitsprobleem; het veroorzaakt een kettingreactie van problemen die van invloed kunnen zijn op alles, van de assemblagelijn tot de veiligheid van de eindgebruiker. De kosten van deze fouten gaan veel verder dan het opnieuw maken van een enkel onderdeel. Het gaat om verloren tijd, verspild materiaal en een aanzienlijke aanslag op het budget en de tijdlijn van een project. In de ergste gevallen kan het de reputatie van een bedrijf schaden en leiden tot ernstige aansprakelijkheidskwesties.

Assemblagenachtmerries en verkeerd passende onderdelen

Het meest directe gevolg van een slechte tolerantiecontrole is montagefouten. Als een onderdeel ook maar een beetje afwijkt van de specificaties, past het mogelijk niet op het bijbehorende onderdeel. Dit kan een hele assemblagelijn tot stilstand brengen. In het verleden hebben we in samenwerking met een klant uit de auto-industrie gezien hoe een batch beugels van een leverancier met gaten die slechts 0,002" uit het midden waren geboord, een stilstand van twee dagen veroorzaakte. De kosten van de productievertraging waren veel hoger dan de kosten van de onderdelen zelf. Daarom is een betrouwbare partner voor CNC-bewerking met nauwe toleranties essentieel voor een soepele en efficiënte productieworkflow. Bij PTSMAKE hebben we onze reputatie opgebouwd op het voorkomen van dit soort "line-down" situaties voor onze klanten.

Verminderde prestaties en levensduur

Zelfs als afwijkende onderdelen geforceerd in elkaar passen, zullen de prestaties en de levensduur van het eindproduct in gevaar komen. Stel je een as en een lager voor waarvan de speling te groot is. Dit veroorzaakt overmatige trillingen, wat leidt tot versnelde slijtage en uiteindelijk voortijdig falen. In machines met hoge prestaties vertaalt deze verminderde efficiëntie zich in een hoger energieverbruik en een lagere output. Na verloop van tijd verergeren deze ogenschijnlijk kleine onvolkomenheden, waardoor de operationele levensduur van het product drastisch wordt verkort en de onderhoudskosten voor de eindgebruiker toenemen.

| Tolerantie | Onmiddellijke impact | Gevolgen op lange termijn |

|---|---|---|

| Gatdiameter te klein | Bout of pin past niet | Assemblagestop, herbewerkingskosten |

| Oppervlak niet vlak genoeg | Slechte afdichting, vloeistof-/gaslekken | Verminderde efficiëntie, mogelijke systeemstoring |

| Eigenschap verkeerd uitgelijnd | Passen van onderdelen sluiten niet aan | Verhoogde stress, vermoeidheid en slijtage |

| Totale afmeting te groot | Onderdeel past niet in behuizing | Afgedankte onderdelen, projectvertragingen |

Deze voorbeelden laten zien hoe een enkele fout in precisiebewerking kan leiden tot veel grotere operationele en financiële problemen.

In kritieke industrieën is CNC bewerking met nauwe toleranties geen luxe, maar een fundamentele noodzaak. Het is de onzichtbare kracht die de betrouwbaarheid van een straalmotor, de veiligheid van een medisch implantaat en de prestaties van een autosysteem garandeert. Zoals we hebben gezien, leidt het over het hoofd zien van precisie tot een cascade van problemen, van stilstand aan de lopende band en een kortere levensduur van producten tot ernstige veiligheidsrisico's. De integriteit van het eindproduct begint echt met de precisie van de kleinste onderdelen.

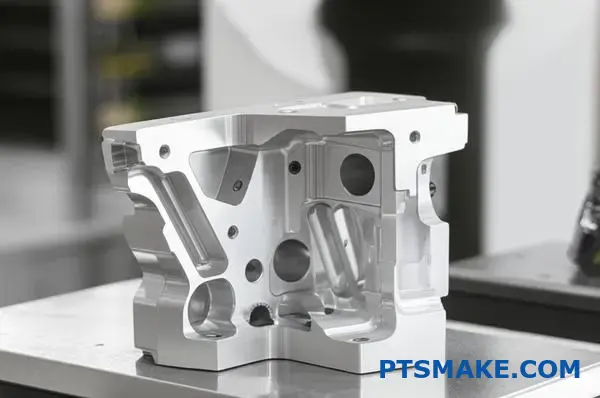

Materiaalkeuze en de invloed ervan op het bereiken van nauwe toleranties.

Heb je ooit het perfecte materiaal op papier uitgezocht, maar op de machine de toleranties niet gehaald? Deze frustrerende tegenslag kost zowel tijd als geld en doet de tijdlijnen van projecten ontsporen.

De juiste materiaalkeuze is essentieel voor succesvol CNC verspanen met nauwe toleranties. Factoren als thermische stabiliteit, hardheid en bewerkbaarheid bepalen rechtstreeks of een onderdeel de precieze afmetingen kan vasthouden zonder krom te trekken, overmatige slijtage aan het gereedschap te veroorzaken of te vervormen onder de druk van de bewerking.

De kern van drie: Bewerkbaarheid, stabiliteit en expansie

Wanneer we streven naar toleranties gemeten in microns, wordt het materiaal zelf een actieve variabele in het proces, en niet een passief blok metaal of kunststof. Bij PTSMAKE hebben we geleerd dat de inherente eigenschappen van een materiaal ons kunnen helpen of belemmeren om te voldoen aan hoge precisie-eisen. Inzicht in drie kerneigenschappen is onontbeerlijk.

Wat is bewerkbaarheid?

Bewerkbaarheid gaat niet alleen over hoe hard een materiaal is. Het is een breder concept dat beschrijft hoe gemakkelijk het te verspanen is, hoe het de standtijd beïnvloedt en de oppervlakafwerking het produceert. Een materiaal met een goede bewerkbaarheid, zoals aluminium 6061, maakt snellere snijsnelheden mogelijk en leidt tot minder slijtage van het gereedschap. Omgekeerd zijn materialen als Inconel of Titanium erg moeilijk te bewerken. Ze genereren enorme hitte en verslijten snijgereedschappen snel, waardoor het een uitdaging wordt om consistente afmetingen te behouden tijdens een productierun. Dit heeft een directe invloed op het vermogen om betrouwbaar cnc-bewerkingen met nauwe toleranties uit te voeren.

Waarom thermische uitzetting belangrijk is

Elk materiaal zet uit bij verwarming en krimpt bij afkoeling. De snelheid waarmee dit gebeurt is de thermische uitzettingscoëfficiënt (CTE). Tijdens CNC-bewerking warmen zowel het werkstuk als het snijgereedschap aanzienlijk op. Een materiaal met een hoge CTE, zoals veel kunststoffen, zet merkbaar meer uit. Als hier geen rekening mee wordt gehouden, kan een onderdeel dat als perfect wordt gemeten toen het nog warm was op de machine, buiten tolerantie vallen zodra het is afgekoeld tot kamertemperatuur. Deze subtiele verandering kan het verschil uitmaken tussen succes en mislukking. Het effect van anisotropie2 in bepaalde materialen kan de manier waarop ze reageren op thermische veranderingen nog ingewikkelder maken.

Het doel: dimensionale stabiliteit

Dimensionale stabiliteit is het vermogen van een materiaal om na verloop van tijd en onder verschillende omgevingsomstandigheden zijn oorspronkelijke grootte en vorm te behouden. Sommige materialen, vooral bepaalde kunststoffen, kunnen vocht uit de lucht absorberen, waardoor ze licht opzwellen. Andere materialen kunnen interne spanningen hebben als gevolg van het fabricageproces, die vrijkomen tijdens het bewerken, waardoor ze kromtrekken. Voor onderdelen die jarenlang nauwe toleranties moeten behouden, is het kiezen van een vormvast materiaal zoals PEEK of roestvast staal cruciaal.

| Materiaal | Bewerkbaarheidsclassificatie (t.o.v. 1212 staal) | Thermische uitzetting (CTE, µm/m-°C) | Belangrijke overwegingen voor toleranties |

|---|---|---|---|

| Aluminium 6061-T6 | Hoog | 23.6 | Goede stabiliteit, maar kan "plakkerig" zijn. |

| Roestvrij staal 304 | Medium | 17.3 | Het werk wordt hard; vereist scherp gereedschap. |

| PEEK | Medium | ~55.0 | Hoge CTE; vereist koelstrategieën. |

| Titanium (Ti-6Al-4V) | Laag | 8.6 | Slechte thermische geleiding; hoge gereedschapsslijtage. |

Veel voorkomende materiaalfamilies en hun uitdagingen

Bij het kiezen van het juiste materiaal moet een evenwicht worden gevonden tussen de vereisten van de eindtoepassing en de maakbaarheid. In mijn ervaring met diverse projecten heb ik gezien hoe deze keuzes in de praktijk uitpakken, vooral wanneer de grenzen van precisie worden opgezocht.

Metalen: De go-to-go voor stabiliteit

Metalen zijn vaak de eerste keuze voor toepassingen met hoge precisie vanwege hun sterkte, stijfheid en algemene dimensionale stabiliteit.

- Aluminiumlegeringen (bijv. 6061, 7075): Deze zijn fantastisch voor prototypes en productieonderdelen. Ze zijn licht van gewicht en uitstekend te bewerken. Ze zijn echter zachter en hebben een relatief hoge CTE in vergelijking met staal, wat beheerd moet worden met koelmiddelen en zorgvuldige gereedschapspadstrategieën.

- Roestvrij staal (bijv. 303, 304, 316): Bekend om corrosiebestendigheid en sterkte. Ze zijn over het algemeen moeilijker te bewerken dan aluminium, omdat ze de neiging hebben om hard te worden. Dit betekent dat het materiaal harder wordt tijdens het snijden, waardoor er meer spanning op het gereedschap komt te staan en de uiteindelijke afmetingen kunnen worden beïnvloed als er niet correct mee wordt omgegaan.

- Harde metalen (bijv. gereedschapsstaal, titanium): Deze bieden ongelooflijke prestaties, maar vormen de grootste bewerkingsuitdagingen. Ze vereisen speciale gereedschappen, lagere snijsnelheden en robuuste machines om trillingen te voorkomen. Het bereiken van nauwe toleranties in deze materialen vereist diepgaande expertise en procesbeheersing. Ons team werkt vaak in een vroeg stadium samen met klanten om te bevestigen of een dergelijk materiaal echt nodig is of dat een beter bewerkbaar alternatief aan de ontwerpintentie kan voldoen.

Kunststoffen: Een balans van eigenschappen

Kunststoffen bieden unieke voordelen zoals chemische weerstand en een laag gewicht, maar ze hebben hun eigen regels voor cnc-bewerkingen met nauwe toleranties.

- Het vervormingsprobleem: Veel technische kunststoffen, zoals Delrin (Acetal) of Nylon, hebben interne spanningen als gevolg van het extrusie- of gietproces. Als er tijdens het bewerken lagen materiaal worden verwijderd, komen deze spanningen vrij, waardoor het onderdeel kromtrekt of buigt. We beperken dit door technieken als ruw bewerken, het onderdeel laten rusten en stabiliseren en dan een laatste, lichte nabewerking uitvoeren.

- Hitte beheersen: Kunststoffen zijn slechte warmtegeleiders. De warmte die vrijkomt bij het snijden wordt niet snel afgevoerd, waardoor het materiaal plaatselijk kan smelten of sterk kan uitzetten. Dit kan leiden tot onnauwkeurige afmetingen en een slechte oppervlakteafwerking. Het gebruik van scherp gereedschap, de juiste koelmiddelen en geoptimaliseerde snijparameters is essentieel.

| Materiaalgroep | Veel voorkomende valkuil | PTSMAKE's risicobeperkende strategie |

|---|---|---|

| Zachte metalen (Al) | Kleverige textuur, slechte afwerking | Gebruik gereedschap met hoge afschuiving en de juiste smering. |

| Hard staal (SS) | Werkharding, gereedschapsslijtage | Gebruik rigoureuze instellingen, scherpe gereedschappen en constante voedingssnelheden. |

| Technische kunststoffen | Kromtrekken, smelten | Materiaal spanningsvrij maken, lucht of koelmiddel gebruiken, scherp gereedschap. |

| Harde metalen (Ti) | Hoge hitte, extreme gereedschapsslijtage | Gebruik koelvloeistof onder hoge druk en speciale coatings voor gereedschap. |

Materiaalselectie is een kritieke eerste stap in het bereiken van nauwe toleranties. Uw keuze heeft direct invloed op het hele bewerkingsproces, van gereedschapsselectie tot cyclustijd. Het is essentieel om te begrijpen hoe eigenschappen zoals bewerkbaarheid, thermische uitzetting en maatvastheid op elkaar inwerken. Als u veelvoorkomende valkuilen herkent, zoals kromtrekken bij kunststoffen of werkharding bij staal, kunt u proactieve strategieën toepassen om kostbare fouten te voorkomen. Uiteindelijk legt een goed geïnformeerde materiaalbeslissing de basis voor een succesvol, uiterst precies onderdeel dat aan elke specificatie voldoet.

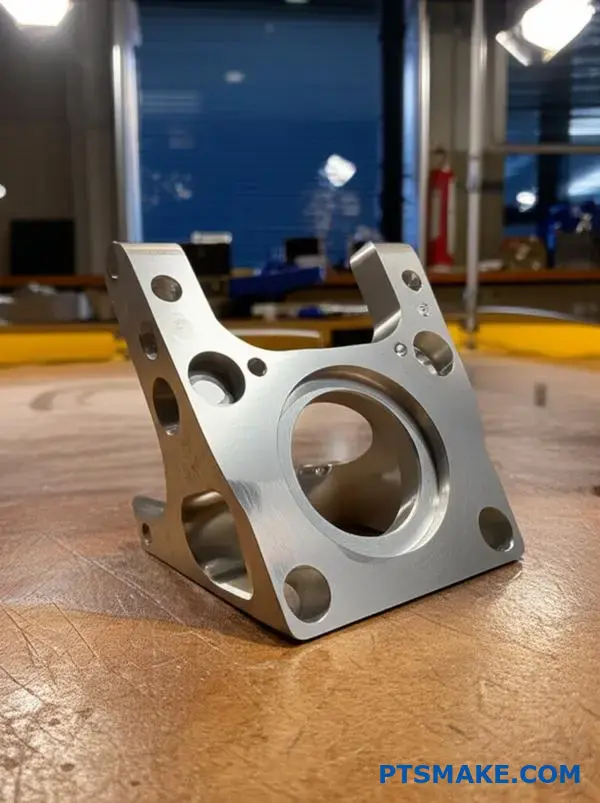

Ontwerpoverwegingen voor ingenieurs: Optimaliseren voor verspanen met kleine toleranties.

Heb je ooit een onderdeel ontworpen met perfecte toleranties op papier, om er vervolgens achter te komen dat het een productienachtmerrie is die je budget te boven gaat?

Optimaliseren voor bewerking met krappe toleranties betekent strategisch krappe toleranties alleen toepassen op kritieke onderdelen, de geometrie vereenvoudigen door dunne wanden en scherpe hoeken te vermijden en vroegtijdig samenwerken met uw machinist. Duidelijke communicatie en de juiste GD&T in tekeningen zijn de sleutel tot succes.

De "minder is meer"-filosofie in toleranties

Een van de meest voorkomende hindernissen voor ingenieurs is het instinct om een onderdeel te over-tolereren. Het lijkt logisch: nauwere toleranties betekenen een beter onderdeel, toch? Niet altijd. Elke nauwere tolerantie voegt productiestappen toe, verhoogt de cyclustijd, vereist meer gespecialiseerde inspectieapparatuur en drijft bijgevolg de kosten op. Een onderdeel met onnodig krappe toleranties op alle kenmerken kan gemakkelijk het dubbele of driedubbele kosten van een strategisch getolereerde versie.

Het belangrijkste is om onderscheid te maken tussen kritieke en niet-kritieke onderdelen. Kritische onderdelen zijn onderdelen die een directe invloed hebben op de passing, vorm en functie van het onderdeel - pasvlakken, lagerboringen, uitlijningspengaten. Hierin moet u uw tolerantiebudget investeren. Voor niet-kritieke oppervlakken, zoals de buitenbehuizing van een onderdeel, is een standaard, lossere tolerantie perfect aanvaardbaar en veel economischer. Voordat je je tekening afrondt, moet je jezelf voor elke afmeting afvragen: "Heeft de nauwkeurigheid van deze functie echt invloed op de prestaties van de assemblage?". Deze eenvoudige vraag kan veel tijd en geld besparen.

Geometrie en materiaalselectie

De geometrie van een onderdeel heeft een enorme invloed op ons vermogen om strakke toleranties te halen. Twee veel voorkomende boosdoeners die het werk van een machinist bemoeilijken zijn dunne wanden en scherpe interne hoeken.

Uitdagingen met dunne muren

Dunne wanden zijn gevoelig voor trillingen en klapperen tijdens het bewerken, wat het vasthouden van een precieze maat extreem moeilijk maakt. Ze kunnen ook kromtrekken door de hitte en spanning die door het snijgereedschap wordt veroorzaakt. We moeten vaak lagere snijsnelheden gebruiken en ondiepere bewerkingen uitvoeren, waardoor de bewerkingstijd toeneemt. Een goede vuistregel is om een verhouding wanddikte/hoogte aan te houden die voldoende stijfheid biedt voor stabiel bewerken.

Het probleem met scherpe binnenhoeken

Een standaard roterende frees is rond, wat betekent dat hij van nature een radius creëert in een inwendige hoek. Een perfect scherpe 90-graden binnenhoek maken is vaak onmogelijk met conventioneel CNC frezen. Hiervoor zijn secundaire processen nodig zoals EDM (Electrical Discharge Machining), wat een compleet nieuwe productiestap en aanzienlijke kosten met zich meebrengt. Ontwerp in plaats daarvan een kleine radius in deze hoeken die overeenkomt met een standaard gereedschapgrootte. Het is een kleine ontwerpwijziging die de cnc-verspaning met nauwe tolerantie proces veel soepeler.

De materiaalkeuze is ook van fundamenteel belang. Sommige materialen zijn inherent stabieler en gemakkelijker met hoge precisie te bewerken dan andere. De thermische stabiliteit en hardheid van het materiaal spelen een grote rol. Bepaalde kunststoffen kunnen bijvoorbeeld anisotropie3en beïnvloeden hoe ze reageren op bewerkingskrachten.

| Materiaalgroep | Bewerkbaarheid voor nauwe toleranties | Stabiliteit | Bekende voorbeelden |

|---|---|---|---|

| Aluminiumlegeringen | Uitstekend | Goed | 6061, 7075 |

| Roestvrij staal | Goed tot matig | Uitstekend | 304, 316, 17-4 PH |

| Gereedschapsstaal | Moeilijk | Uitstekend | A2, D2 |

| Technische kunststoffen | Matig | Varieert | PEEK, Delrin (Acetaal) |

Vroegtijdige samenwerking: Uw geheime wapen

De meest effectieve manier om een ontwerp te optimaliseren voor bewerkingen met nauwe toleranties is door vroeg in het ontwerpproces met uw productiepartner te overleggen. Een Design for Manufacturability (DFM) review kan potentiële problemen aan het licht brengen voordat het dure problemen worden. In ons werk bij PTSMAKE werken we vaak samen met engineeringteams om feedback te geven die de productie vereenvoudigt zonder afbreuk te doen aan de functie.

Ik herinner me een project met een complex onderdeel voor een medisch apparaat. Het aanvankelijke ontwerp had verschillende diepe zakken met zeer nauwe profieltoleranties en scherpe interne hoeken. Op papier was het perfect. In werkelijkheid zouden er aangepaste gereedschappen met een grote reikwijdte en uitgebreide EDM-werkzaamheden nodig zijn geweest, waardoor de kosten te hoog zouden uitvallen. Door samen te werken met de ontwerpingenieur stelden we kleine veranderingen voor: de hoekradii iets vergroten om standaardgereedschap mogelijk te maken en een tolerantie op een niet-kritisch inwendig oppervlak openen. Deze kleine aanpassingen verkortten de bewerkingstijd met meer dan 40% en brachten het onderdeel ruim binnen het budget, met behoud van de kritische functionele eisen. Dit is de kracht van samenwerking in een vroeg stadium.

Toleranties effectief communiceren op tekeningen

Uw CAD-tekening is de ultieme bron van waarheid voor de machinist. Hoe u uw eisen op die tekening communiceert, bepaalt het uiteindelijke resultaat.

De taal van GD&T

Geometrische dimensionering en toleranties (GD&T) is de universele taal voor het specificeren van toleranties. Het gaat verder dan eenvoudige +/- afmetingen om de vorm, oriëntatie en locatie van een vorm te bepalen. Het juiste gebruik van GD&T verwijdert dubbelzinnigheid. In plaats van alleen een krappe tolerantie op de diameter van een gat, kun je ook de haaksheid ten opzichte van een tegenring of de ware positie ten opzichte van andere vormen bepalen. Dit zorgt ervoor dat het onderdeel functioneert zoals bedoeld binnen de assemblage.

Beste praktijken voor duidelijke oproepen

Je tekening moet een duidelijke en beknopte handleiding zijn. Hier zijn een paar tips:

- Definieer referentiepunten: Stel duidelijk je referentienulpunt vast (A, B, C). Alle kritieke onderdelen moeten worden gedimensioneerd vanaf deze referentiepunten om de positie van het onderdeel in de uiteindelijke assemblage weer te geven.

- Vermijd het stapelen van toleranties: Dimensioneer waar mogelijk elementen vanaf een gemeenschappelijk referentiepunt om de opeenhoping van toleranties tussen elementen te voorkomen.

- Specificeer oppervlakteafwerking: Een krappe tolerantie gaat vaak hand in hand met een vereiste fijne oppervlakteafwerking. Zorg ervoor dat je op kritieke oppervlakken afwerkingsaanduidingen opneemt (bijvoorbeeld Ra 1,6 µm).

Geef tot slot context. Een eenvoudige opmerking op de tekening die de functie van een kenmerk uitlegt, zoals "Past bij lager P/N XXX", geeft de machinist waardevol inzicht. Het helpt ons de ontwerpintentie te begrijpen en de meest kritieke aspecten van het onderdeel prioriteit te geven tijdens zowel de bewerking als de inspectie.

Het bereiken van succesvolle bewerkingen met nauwe toleranties begint lang voordat een machine wordt ingeschakeld. Het begint met een slimme ontwerpfilosofie: pas nauwe toleranties alleen toe waar ze functioneel essentieel zijn. Door de geometrie te vereenvoudigen, de juiste materialen te kiezen en productievalkuilen zoals scherpe hoeken te vermijden, creëert u een solide basis. Het allerbelangrijkste is dat een vroeg samenwerkingsverband met uw machinist en het gebruik van duidelijke, contextrijke tekeningen een theoretisch ontwerp verandert in een perfect uitgevoerd, zeer nauwkeurig onderdeel dat voldoet aan de specificaties en het budget.

Implicaties van strakke tolerantie-eisen voor kosten en doorlooptijd.

Heb je wel eens voor de zekerheid een krappe tolerantie opgegeven, om vervolgens te zien dat de offerte schokkend hoog uitviel? Het is een veel voorkomend scenario dat projectbudgetten kan doen ontsporen nog voor ze gestart zijn.

Strengere toleranties verhogen de kosten en doorlooptijden aanzienlijk doordat geavanceerdere machines, lagere bewerkingssnelheden, strenge inspectieprocessen en hogere uitvalpercentages nodig zijn. Inzicht in deze afweging is cruciaal om uw ontwerp te optimaliseren voor maakbaarheid en binnen het budget te blijven.

De hoofdoorzaken van hogere kosten

Het verband tussen krappe toleranties en hoge kosten is niet willekeurig; het is geworteld in de fundamentele fysica en processen van productie. Als je de aanvaardbare foutmarge verkleint, creëer je een rimpeleffect dat elke productiefase raakt. Het gaat er niet alleen om een machine te vertellen preciezer te zijn; het gaat erom een hele omgeving te creëren waarin die precisie mogelijk en herhaalbaar is.

Langzamere bewerkingscycli

Om een hoge mate van precisie te bereiken, kan een CNC machine niet op maximale snelheid werken. Verspaners moeten de voedingssnelheid en de diepte van elke snede verminderen. Dit minimaliseert doorbuiging van het gereedschap, trillingen en warmteontwikkeling - allemaal factoren die een maat buiten tolerantie kunnen brengen. Een onderdeel dat er met standaardtoleranties 10 minuten over doet om te bewerken, kan er 30 minuten of meer over doen als de eisen worden aangescherpt. Aangezien machinetijd een primaire kostenfactor is in elke werkplaats, vertaalt deze verdrievoudiging van tijd zich direct in een veel hogere prijs.

Gespecialiseerd opspannen en gereedschappen

Standaard vizieren en klauwplaten zijn vaak onvoldoende voor CNC-bewerkingen met nauwe toleranties. Voor onderdelen kunnen speciaal ontworpen opspanningen nodig zijn om ze absoluut stijf te houden, zodat ze zelfs geen fractie van een millimeter verschuiven tijdens het proces. Bovendien zijn voor ultrafijne oppervlaktekwaliteiten of afmetingen vaak gespecialiseerde snijgereedschappen met hoge prestaties nodig, die duurder zijn en een kortere levensduur hebben. Deze eenmalige engineeringskosten (NRE) voor opspanmiddelen en de doorlopende kosten van eersteklas gereedschap worden direct in uw offerte verrekend.

De onvermijdelijkheid van hogere schrootpercentages

Als het venster van aanvaardbaarheid erg klein is, zullen er onvermijdelijk meer onderdelen buiten vallen. Een kleine verandering in de omgevingstemperatuur die thermische uitzetting veroorzaakt, een minuscule hoeveelheid gereedschapsslijtage of een subtiele materiaalafwijking kan genoeg zijn om een onderdeel te laten uitvallen. Bij eerdere projecten op PTSMAKE zagen we uitvalpercentages voor onderdelen met standaard toleranties onder 2% blijven. Voor onderdelen met extreem krappe toleranties is het niet ongewoon dat dat percentage oploopt tot 10% of hoger. Dit voorspelbare verlies moet in het werk worden ingeprijsd, wat betekent dat u niet alleen betaalt voor de goede onderdelen, maar ook voor de verwachte uitval. Het hele proces is gebaseerd op de principes van Metrologie4 om naleving te controleren.

Een snelle vergelijking laat deze verschillen duidelijk zien:

| Factor | Standaardtolerantie (±0,1 mm) | Nauwkeurige tolerantie (±0,01 mm) |

|---|---|---|

| Bewerkingstijd | Normaal | 2x - 4x langzamer |

| Inspectiemethode | Remklauwen, Micrometers | CMM, laserscanners |

| Typisch schrootpercentage | < 2% | 5% - 15%+ |

| Behoefte aan gereedschap | Standaard | Hoge prestaties / aangepast |

| Vaardigheid operator | Geschoolde machinebankwerker | Senior Specialist |

Strategieën voor balans tussen precisie, kosten en tijd

Hoewel sommige componenten absoluut een hoge nauwkeurigheid vereisen, is de sleutel tot kosteneffectief ontwerpen weten wanneer en waar deze toe te passen. Het overspecifiëren van toleranties is een van de meest voorkomende en kostbare fouten bij productontwikkeling. Een meer strategische benadering kan aanzienlijke besparingen opleveren in zowel kosten als doorlooptijd, zonder de functie van het eindproduct in gevaar te brengen.

Omarm functionele dimensionering

Analyseer je ontwerp en vraag jezelf af: welke onderdelen zijn echt kritisch? Strenge toleranties mogen alleen worden gebruikt voor parenoppervlakken, lagerboringen, uitlijningselementen en andere interfaces waar de passing essentieel is voor de prestaties. Voor niet-kritische oppervlakken, zoals de buitenkant van een behuizing of een decoratief element, specificeer je de standaardtolerantie van de machinebouwer. Dit simpele versoepelen van toleranties op niet-functionele afmetingen kan de bewerkingstijd en complexiteit drastisch verminderen. Zo kwam een klant bij ons met een onderdeel waarvan elke afmeting een krappe tolerantie had. Na een DFM-evaluatie stelden we vast dat slechts twee dimensies kritisch waren. Door de andere te versoepelen, konden we de kosten van het onderdeel met bijna 50% verlagen.

De kracht van vroege samenwerking

De meest effectieve strategie is om vroeg in de ontwerpfase in contact te komen met je productiepartner. Een gesprek voordat een ontwerp definitief is, kan mogelijkheden voor kostenbesparingen aan het licht brengen die later onmogelijk te implementeren zijn. Bij PTSMAKE geven we vaak Design for Manufacturability (DFM) feedback om klanten te helpen hun onderdelen te optimaliseren. We kunnen advies geven over materiaalkeuze, kleine ontwerpaanpassingen voorstellen die een onderdeel gemakkelijker te bewerken maken, en je helpen te bepalen welke toleranties echt nodig zijn versus de toleranties die "nice-to-haves" zijn. Deze gezamenlijke aanpak verandert het fabricageproces van een eenvoudige transactie in een partnerschap dat gericht is op het bereiken van het best mogelijke resultaat voor uw budget en tijdlijn.

GD&T verstandig gebruiken

Geometrische dimensionering en toleranties (GD&T) is een krachtig hulpmiddel als het correct wordt gebruikt. In plaats van een strakke lineaire tolerantie toe te passen op een heel oppervlak, kun je een vlakheids- of profielcontrole gebruiken om het kritieke aspect van de vorm te beheersen en elders meer variatie toe te staan. Dit geeft de machinist meer operationele vrijheid, wat kan leiden tot snellere cyclustijden en lagere kosten, terwijl het product functioneert zoals bedoeld.

Hier volgt een overzicht van de verschillende benaderingen van toleranties:

| Tolerantiebenadering | Voordelen | Nadelen | Het beste voor... |

|---|---|---|---|

| Standaard toleranties | Lage kostenSnelle productie, eenvoudige inspectie. | Niet geschikt voor nauwkeurige pasvormen of assemblages. | Algemene onderdelen, niet-contrasterende oppervlakken. |

| Selectief tolereren | Balanceert kosten met prestaties, zeer efficiënt. | Vereist zorgvuldige DFM-analyse en planning. | De meeste mechanische assemblages met kritieke interfaces. |

| Uniform strakke toleranties | Garandeert precisie over het hele onderdeel. | Extreem duur, lange doorlooptijden, hoog risico. | Bedrijfskritieke luchtvaart, medische implantaten, optische instrumenten. |

Samengevat zijn krappe toleranties een directe oorzaak van hogere kosten en langere doorlooptijden bij CNC-verspaning. Dit komt door langzamere machinecycli, de behoefte aan gespecialiseerde gereedschappen en inspecties, en hogere uitvalpercentages. De meest effectieve strategie om met deze factoren om te gaan is om nauwe toleranties alleen toe te passen waar ze functioneel kritiek zijn. Vroegtijdige samenwerking met uw productiepartner is de sleutel tot het optimaliseren van uw ontwerp voor zowel prestaties als budget en het vermijden van onnodige kosten door te hoge specificaties.

Inspectie- en kwaliteitscontrolemethoden voor CNC onderdelen met kleine toleranties?

Ooit een partij CNC onderdelen ontvangen en er vervolgens achter komen dat ze niet voldoen aan de gespecificeerde toleranties? De vertragingen, kosten en pure frustratie kunnen een project tot stilstand brengen.

Voor het controleren van CNC onderdelen met nauwe toleranties zijn geavanceerde gereedschappen nodig, zoals CMM's, laserscanners en optische vergelijkers. Robuuste kwaliteitscontrole is gebaseerd op strenge procescontrole, gedetailleerde documentatie, traceerbaarheid en statistische methoden zoals SPC om te garanderen dat elk onderdeel identiek is en voldoet aan de specificaties.

Geavanceerde inspectietechnieken: Verder dan schuifmaten en micrometers

Wanneer je te maken hebt met toleranties gemeten in microns, bieden traditionele gereedschappen zoals schuifmaten en micrometers vaak niet de benodigde nauwkeurigheid of uitgebreide gegevens. Dit is waar geavanceerde meettechniek om de hoek komt kijken. Het gaat niet alleen om het bevestigen van een enkele maat; het gaat om het verifiëren van de geometrie van het gehele onderdeel ten opzichte van het CAD-model. Onze ervaring bij PTSMAKE is dat de integratie van deze geavanceerde methoden onontbeerlijk is voor het produceren van betrouwbare onderdelen met hoge precisie.

Coördinatenmeetmachines (CMM's)

Een CMM is de gouden standaard voor dimensionale inspectie. Hij gebruikt een zeer gevoelige taster om verschillende punten op het oppervlak van een product aan te raken en hun X-, Y- en Z-coördinaten op te slaan. Deze gegevens worden vervolgens gebruikt om complexe kenmerken te verifiëren, van de ware positie van een gat tot de vlakheid van een oppervlak. Voor producten met ingewikkelde geometrieën en strikte Geometrische dimensionering en toleranties (GD&T)5 callouts geeft de CMM het definitieve oordeel over goed- of afkeur. Hij is langzamer dan andere methoden, maar biedt een ongeëvenaarde nauwkeurigheid.

Laser- en 3D-scanners

Voor producten met complexe rondingen of organische vormen is contactloos meten vaak de beste aanpak. Laserscanners en 3D scanners met gestructureerd licht leggen in enkele seconden miljoenen gegevenspunten van het oppervlak van het onderdeel vast, waardoor een dichte puntenwolk ontstaat. Deze wolk wordt vervolgens vergeleken met het originele CAD-bestand, waarbij een kleurenkaart wordt gegenereerd die direct eventuele afwijkingen aangeeft. Deze methode is ongelofelijk snel en biedt een complete oppervlakteanalyse, waardoor het ideaal is voor het verifiëren van bijvoorbeeld turbinebladen of aangepaste medische implantaten.

Optische vergelijkers

Een optische vergelijker, of profielprojector, is een klassiek maar nog steeds ongelooflijk nuttig hulpmiddel. Het projecteert een uitvergrote schaduw van een onderdeel op een scherm, waardoor een snelle vergelijking mogelijk is met een geschaalde overlay van de tekening. Het blinkt uit in het inspecteren van 2D-kenmerken zoals radii, afschuiningen, schroefdraadvormen en tandwielprofielen. Hoewel het geen 3D gegevens levert, is het een snelle en effectieve manier om kritieke profieltoleranties op de productievloer te controleren.

| Inspectietechniek | Beste voor | Belangrijkste voordeel | Algemene beperking |

|---|---|---|---|

| CMM | Complexe geometrieën, prismatische onderdelen, hoognauwkeurige validatie | Ongeëvenaarde precisie en herhaalbaarheid voor GD&T | Langzamere meetcyclus, vereist een gecontroleerde omgeving |

| Laser/3D-scanner | Vrije-vorm oppervlakken, reverse engineering, snelle oppervlakteanalyse | Extreem snelle gegevensopname, levert een volledige oppervlaktekaart | Lagere nauwkeurigheid dan een CMM voor afzonderlijke puntmetingen |

| Optische vergelijker | 2D-profielen, draden, afschuiningen, kleine elementen | Snelle en eenvoudige visuele inspectie op de werkvloer | Beperkt tot 2D-metingen, afhankelijk van interpretatie door operator |

Kwaliteit inbouwen: Procescontrole en gegevensgestuurde methoden

Inspectie is cruciaal, maar het is een reactieve maatregel: het vangt defecten op nadat ze al zijn opgetreden. Het uiteindelijke doel bij CNC-bewerking met nauwe toleranties is om defecten te voorkomen. Hiervoor is een proactieve aanpak nodig, gericht op robuuste procesbesturing, nauwgezette documentatie en intelligent gebruik van gegevens. Je kunt kwaliteit niet alleen in een onderdeel inspecteren; je moet het vanaf de allereerste stap inbouwen.

De grondbeginselen: Procesbeheersing, documentatie en traceerbaarheid

Deze drie elementen vormen de ruggengraat van elk betrouwbaar kwaliteitssysteem.

- Procesbeheersing: Dit houdt in dat elke variabele in het productieproces actief wordt bewaakt en gecontroleerd. Het gaat niet alleen om de instellingen van de CNC-machine. Het omvat regelmatige machinekalibratie, het controleren van gereedschapsslijtage en het vervangen van gereedschap voordat het defect raakt, het handhaven van consistente koelmiddelconcentraties en zelfs het regelen van de temperatuur en vochtigheid van de werkplaats. Een stabiel proces is een voorspelbaar proces.

- Documentatie: Als het niet gedocumenteerd is, is het niet gebeurd. Van het conformiteitscertificaat voor de grondstof tot het First Article Inspection Report (FAIR) en de uiteindelijke inspectieresultaten, elke stap moet worden vastgelegd. Dit creëert een gedetailleerde geschiedenis voor elke productierun, die van onschatbare waarde is voor analyse en essentieel voor klanten in gereguleerde industrieën zoals de lucht- en ruimtevaart en de medische sector.

- Traceerbaarheid: Dit is het resultaat van goede documentatie. Het geeft ons de mogelijkheid om een afgewerkt onderdeel helemaal terug te traceren naar de partij grondstoffen, de machine waarop het is gemaakt, de operator die het heeft gemaakt en de productiedatum. Als er zich ooit een probleem voordoet, stelt traceerbaarheid ons in staat om snel de hoofdoorzaak te isoleren en de gevolgen te beperken.

De kracht van gegevens: Statistische procesbeheersing (SPC)

Statistical Process Control (SPC) is een krachtige methodologie die statistische hulpmiddelen gebruikt om een proces te bewaken en te beheersen. In plaats van alleen te controleren of een onderdeel "binnen de specificatie" of "buiten de specificatie" valt, helpt SPC ons de natuurlijke variatie binnen een proces te begrijpen en te identificeren wanneer er iets verandert.

Met hulpmiddelen zoals controlediagrammen kunnen we kritieke dimensies in de loop van de tijd volgen. Deze diagrammen hebben boven- en ondergrenzen die de natuurlijke capaciteit van het proces weergeven. Zolang de metingen willekeurig tussen deze grenzen vallen, is het proces stabiel. Maar als we een trend zien, zoals metingen die constant naar één grens toe bewegen, dan duidt dat op een probleem. voor slechte onderdelen worden gemaakt. Hierdoor kunnen we ingrijpen, bijvoorbeeld door een offset aan te passen of een versleten gereedschap te vervangen, zodat het proces gecentreerd blijft en strakke toleranties kan aanhouden.

| Kwaliteitselement | Doel | Voorbeeld in de praktijk |

|---|---|---|

| Procesbeheersing | Om variatie te minimaliseren en processtabiliteit te garanderen. | Elke zes maanden de assen van een CNC-machine kalibreren. |

| Documentatie | Een controleerbare registratie van het hele productietraject creëren. | Een materiaalcertificeringsblad toevoegen aan de werkorder. |

| Traceerbaarheid | Een afgewerkt onderdeel koppelen aan zijn volledige productiegeschiedenis. | Graveren van een uniek serienummer op elk onderdeel. |

| SPC | Het proces in realtime bewaken en defecten proactief voorkomen. | Een X-staafgrafiek gebruiken om de diameter van een bewerkte pin te bepalen. |

Het bereiken van CNC bewerkingen met nauwe toleranties vereist een dubbele strategie. Het is afhankelijk van geavanceerde inspectiemiddelen zoals CMM's en laserscanners voor eindcontrole, maar belangrijker nog, het is afhankelijk van het verankeren van kwaliteit in het productieproces zelf. Door strenge procescontrole, gedetailleerde documentatie en gegevensgestuurde methoden zoals Statistical Process Control, verschuiven we de aandacht van het simpelweg opsporen van defecten naar het actief voorkomen ervan. Deze holistische benadering is de enige manier om consistente, betrouwbare precisie te garanderen in elk onderdeel dat wordt geproduceerd.

CNC verspanen vergelijken met andere productiemethoden voor kleine toleranties.

Heb je je ooit afgevraagd of CNC altijd de beste keuze is voor precisie? Of dat een andere methode dezelfde krappe toleranties kan bereiken voor uw specifieke toepassing? onderdeelontwerp effectiever?

CNC-bewerking is superieur voor het bereiken van nauwe toleranties op complexe onderdelen in kleine tot middelgrote volumes, vooral bij metalen. Spuitgieten is ideaal voor kunststof onderdelen in grote volumes, terwijl 3D-printen uitblinkt in snelle prototypes waarbij toleranties minder kritisch zijn. Handmatige methodes zijn geschikt voor eenvoudige, eenmalige opdrachten.

Wanneer ingenieurs ons benaderen bij PTSMAKE, is een veel voorkomende vraag hoe het juiste productieproces te kiezen. Onze specialiteit is CNC-verspaning met nauwe toleranties, maar het beste antwoord hangt altijd af van de specifieke doelen van het project. Laten we eens kijken naar de belangrijkste verschillen tussen CNC en twee andere populaire methodes: 3D printen en spuitgieten.

CNC verspanen vs. 3D printen (Additive Manufacturing)

Deze twee methoden worden vaak gezien als rivalen, maar ze dienen heel verschillende primaire doelen, vooral als het aankomt op precisie.

Tolerantie en oppervlakteafwerking

Bij 3D printen, of additive manufacturing, worden onderdelen laag voor laag opgebouwd. Dit proces creëert inherent een getrapt oppervlak en kan leiden tot interne spanningen of kromtrekken, waardoor het moeilijk is om toleranties vast te houden die kleiner zijn dan ±0,1 mm (±0,004"). CNC bewerking is een subtractief proces dat uit een massief blok snijdt, wat resulteert in een superieure oppervlakteafwerking en de mogelijkheid om gemakkelijk toleranties van ±0,025 mm (±0,001") of zelfs nog nauwkeuriger te bereiken.

Integriteit en sterkte van materiaal

Een onderdeel dat wordt bewerkt uit een massief blok metaal of kunststof behoudt zijn oorspronkelijke materiaaleigenschappen. Dit betekent dat het een uitstekende, uniforme sterkte heeft. 3D geprinte onderdelen kunnen door hun gelaagde constructie zwakkere verbindingen tussen de lagen hebben, wat leidt tot anisotrope eigenschappen waarbij het onderdeel in één richting zwakker is. Voor functionele onderdelen die een hoge sterkte en betrouwbaarheid vereisen, is de isotroop6 aard van een CNC-bewerkt onderdeel is een belangrijk voordeel.

Hier is een snelle vergelijking:

| Functie | CNC-bewerking | 3D printen (FDM/SLA) |

|---|---|---|

| Typische tolerantie | ±0,025 mm (±0,001") | ±0,1 mm (±0,004") |

| Afwerking oppervlak | Uitstekend (onbewerkt) | Goed (heeft vaak nabewerking nodig) |

| Materiaalsterkte | Uitstekend (isotroop) | Goed (Anisotroop) |

| Beste gebruikscasus | Functionele prototypes, productieonderdelen | Vorm/pasvorm prototypes, complexe interne geometrieën |

CNC verspanen vs. spuitgieten

Deze vergelijking gaat minder over precisiecapaciteit en meer over volume en kosten. Beide kunnen zeer nauwkeurige onderdelen maken, maar hun economische modellen verschillen enorm. Spuitgieten vereist een aanzienlijke investering vooraf in het maken van een matrijs, die duizenden dollars kan kosten. Als de mal echter eenmaal gemaakt is, zijn de kosten per onderdeel extreem laag, waardoor het perfect is voor massaproductie. CNC verspanen heeft minimale instelkosten, waardoor het ideaal is voor prototypes en kleine tot middelgrote productieseries.

Naast de populaire alternatieven is het ook nuttig om CNC te vergelijken met meer traditionele of gespecialiseerde methodes om het volledige productielandschap te begrijpen. Dit helpt bij het maken van weloverwogen beslissingen, vooral bij het afwegen van kosten, snelheid en precisie.

CNC verspanen versus traditioneel handmatig verspanen

Voordat er computers bestonden, maakten vakkundige machinisten onderdelen handmatig met behulp van draaibanken, frezen en boormachines. Hoewel dit ambacht nog steeds waardevol is, heeft het duidelijke beperkingen vergeleken met CNC.

Herhaalbaarheid en complexiteit

Een menselijke operator, hoe vaardig ook, kan niet tippen aan de perfecte herhaalbaarheid van een computergestuurde machine. Voor het produceren van honderden of duizenden identieke onderdelen is CNC de enige haalbare optie voor het handhaven van strakke toleranties over de hele batch. Bovendien is het maken van complexe geometrieën met gebogen oppervlakken of ingewikkelde uitsparingen extreem moeilijk en tijdrovend met de hand, maar eenvoudig met een 5-assige CNC-machine. Handmatig bewerken is het meest geschikt voor eenvoudige, eenmalige reparaties of rudimentaire prototypes waarbij precisie niet de eerste zorg is.

Wanneer is handmatig verspanen nog relevant?

In eerdere projectervaringen hebben we handmatige bewerking zien schitteren in R&D of reparatiewerkplaatsen. Als je een enkele, eenvoudige beugel of een snelle reparatie van een aangepaste mal nodig hebt, kan een vaardige handmatige machinist deze vaak sneller maken dan het zou kosten om een CNC-machine te programmeren.

Scenario's voor het kiezen van de juiste methode

De beslissing komt uiteindelijk neer op het afwegen van vier sleutelfactoren: tolerantie, volume, materiaal en complexiteit. Hier volgt een praktische handleiding op basis van veelvoorkomende scenario's die we bij PTSMAKE zien.

| Scenario | Beste methode | Waarom? |

|---|---|---|

| 1-10 functionele prototypes (metaal) | CNC-bewerking | Snelle doorlooptijd, uitstekende materiaaleigenschappen en precisie op productieniveau. |

| 1-10 Vorm/Fit prototypes (kunststof) | 3D afdrukken | Goedkoopste en snelste manier om de vorm en pasvorm van een ontwerp te controleren. |

| 50-5.000 Productieonderdelen (metaal/kunststof) | CNC-bewerking | Meest kosteneffectieve methode voordat de hoge gereedschapskosten van andere methoden gerechtvaardigd zijn. |

| 10.000+ Productieonderdelen (kunststof) | Spuitgieten | De hoge matrijskosten vooraf worden gecompenseerd door een extreem lage prijs per onderdeel bij hoge volumes. |

| Eenmalig eenvoudig onderdeel/reparatie | Handmatige bewerking | Snelste voor eenvoudige geometrieën zonder programmering of uitgebreide instellingen. |

Het juiste proces kiezen is cruciaal. Spuitgieten kiezen voor een oplage van 100 stuks zou financieel onpraktisch zijn, net zoals 3D-printen voor een mechanisch onderdeel met hoge belasting een functioneel risico zou zijn. Inzicht in deze afwegingen is de sleutel tot succesvolle productie.

Bij het kiezen van een productiemethode is het cruciaal om verder te kijken dan alleen de eerste offerte. CNC-verspaning biedt ongeëvenaarde precisie voor complexe onderdelen en functionele prototypes, vooral bij metalen. Voor snelle vorm- en pasvormcontroles is 3D-printen echter sneller en kosteneffectiever. Voor grote volumes kunststof onderdelen, spuitgieten wordt de duidelijke winnaar, ondanks de initiële gereedschapskosten. De beste keuze is altijd afgestemd op de specifieke eisen van uw project voor tolerantie, materiaal, volume en budget.

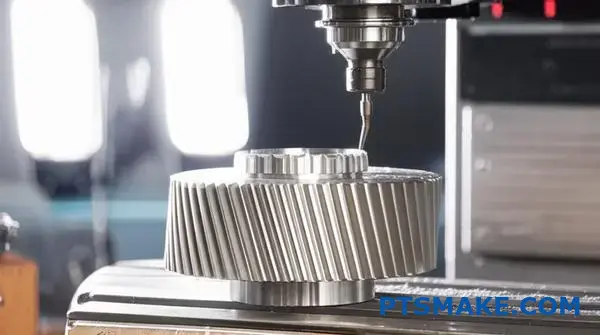

Veel voorkomende uitdagingen en oplossingen bij CNC-verspaning met kleine toleranties?

Hebt u ooit te maken gehad met een situatie waarin een perfect ontworpen onderdeel de eindinspectie op slechts een paar micron na niet doorstaat? Het is een veel voorkomende frustratie wanneer ongeziene krachten uw inspanningen voor CNC-bewerking met kleine toleranties doen ontsporen.

Om met succes krappe toleranties te bereiken, moeten belangrijke uitdagingen zoals thermische uitzetting, doorbuiging van gereedschap en machinetrillingen worden aangepakt. De oplossing ligt in een systematische aanpak die strenge omgevingscontroles, proactief machineonderhoud, geoptimaliseerde bewerkingsstrategieën en geavanceerde meettechniek combineert om consistente, uiterst nauwkeurige resultaten te garanderen.

Het nastreven van CNC bewerkingen met nauwe toleranties is een reis vol uitdagingen die zelfs de meest ervaren teams op de proef kunnen stellen. Deze problemen zijn vaak het gevolg van subtiele variabelen die zich opstapelen tot significante afwijkingen. Inzicht hierin is de eerste stap naar meesterschap.

Thermische vervorming: De stille variabele

Warmte is de grootste vijand van precisie. Het wordt gegenereerd door meerdere bronnen: het snijproces zelf, de spindel en motoren van de machine en de omgevingstemperatuur van de werkplaats. Zelfs een kleine temperatuurverandering kan ervoor zorgen dat materialen uitzetten of krimpen, waardoor afmetingen buiten de gespecificeerde tolerantie vallen. Aluminium zet bijvoorbeeld aanzienlijk meer uit dan staal bij dezelfde temperatuurstijging. Bij eerdere projecten bij PTSMAKE hebben we gezien dat onderdelen die aan het begin van een dienst werden gemaakt, anders opgemeten werden dan onderdelen die 's middags werden gemaakt, puur door temperatuurschommelingen in de werkplaats.

Gereedschapsslijtage en doorbuiging

Snijgereedschap is niet oneindig stijf. Tijdens het bewerken kan de kracht die op het gereedschap wordt uitgeoefend ervoor zorgen dat het gereedschap licht buigt of doorbuigt. Deze doorbuiging kan microscopisch klein zijn, maar bij werk met kleine toleranties is het genoeg om onnauwkeurigheden te veroorzaken. Het probleem wordt nog groter bij het gebruik van lange, slanke gereedschappen of het bewerken van geharde materialen. Gereedschapslijtage is een andere kritieke factor. Als de snijkant van een gereedschap bot wordt, is er meer kracht nodig om te snijden, waardoor zowel de warmteontwikkeling als het risico op doorbuiging toeneemt. Hierdoor ontstaat een terugkoppellus waarbij slijtage leidt tot meer warmte, wat weer kan leiden tot meer slijtage en thermische uitzetting.

Materiaalstabiliteit en interne spanningen

Niet alle materialen zijn gelijk. Sommige materialen, zoals bepaalde kunststoffen of sterk koud bewerkte metalen, bevatten interne spanningen als gevolg van het fabricageproces. Wanneer je het materiaal bewerkt, komen deze spanningen vrij, waardoor het onderdeel onverwacht kan kromtrekken of vervormen. De interne structuur van het materiaal is ook van belang. Sommige materialen hebben anisotroop7 eigenschappen, wat betekent dat hun mechanische eigenschappen verschillen langs verschillende assen. Dit kan leiden tot onvoorspelbaar gedrag tijdens het bewerken als er niet goed rekening mee wordt gehouden in de CAM-programmering.

Hier volgt een kort overzicht van veelvoorkomende materiaaluitdagingen:

| Type materiaal | Primaire uitdaging | Aanbevolen aanpak |

|---|---|---|

| Aluminiumlegeringen | Hoge thermische uitzetting | Gebruik koelvloeistof van hoge kwaliteit, controleer de omgevingstemperatuur, voer nabewerkingen uit. |

| Roestvrij staal | Hard werken | Zorg voor een constante voedingssnelheid, gebruik scherp gereedschap en vermijd stilstand. |

| Titaanlegeringen | Slechte thermische geleidbaarheid | Verlaag de snijsnelheid, gebruik koelvloeistof onder hoge druk. |

| Technische kunststoffen | Interne spanningen | Gebruik spanningsverminderende cycli, scherp gereedschap en lichtere sneden. |

Het herkennen van de uitdagingen is slechts de helft van de strijd; het implementeren van effectieve oplossingen is wat acceptabele onderdelen onderscheidt van uitzonderlijke onderdelen. Hiervoor is een holistische strategie nodig die zich richt op de machine, de omgeving en het proces zelf.

Proactief machineonderhoud en -kalibratie

Een bewerkingsmachine is zo goed als zijn laatste kalibratie. Voor CNC bewerkingen met nauwe toleranties is een regelmatig en rigoureus onderhoudsschema onontbeerlijk. Het gaat hierbij niet alleen om routinesmering, maar ook om het periodiek controleren en kalibreren van de geometrische nauwkeurigheid van de machine, waaronder spindeluitloop, asparallelliteit en speling. Op basis van onze samenwerking met klanten aan hoogwaardige onderdelen voor de lucht- en ruimtevaart hebben we vastgesteld dat een driemaandelijkse kalibratiecyclus, aangevuld met dagelijkse controles, de variatie van onderdeel tot onderdeel aanzienlijk kan verminderen. Het gebruik van geavanceerde hulpmiddelen zoals een ballbaranalyse biedt een uitgebreide gezondheidscontrole van de dynamische prestaties van de machine, waardoor problemen aan het licht komen voordat ze leiden tot afgedankte onderdelen.

Een gecontroleerde omgeving creëren

Precisie is niet mogelijk in een ongecontroleerde omgeving. De ideale machinewerkplaats voor werk met nauwe toleranties is temperatuur- en vochtigheidsgeregeld. We houden onze CNC bewerkingsfaciliteit op een constante temperatuur van 20°C (68°F) omdat dit de internationale standaardtemperatuur is voor dimensionale metingen. Deze stabiliteit minimaliseert thermische uitzetting in zowel de machine als het werkstuk. Luchtfiltersystemen zijn ook cruciaal om te voorkomen dat in de lucht zwevende verontreinigingen gevoelige machineonderdelen of de oppervlakteafwerking van de onderdelen aantasten.

Het bewerkingsproces optimaliseren

De juiste strategie kan veel materiaal- en gereedschapgerelateerde uitdagingen overwinnen. Hier zijn enkele oplossingen die we regelmatig implementeren:

- Scheiding bij opruwen en nabewerken: We voeren agressieve voorbewerkingen uit om het grootste deel van het materiaal te verwijderen en laten het onderdeel vervolgens afkoelen en stabiliseren voordat we zeer lichte nabewerkingen uitvoeren. Dit minimaliseert de hitte en spanning tijdens de laatste, kritieke sneden.

- Geavanceerde gereedschapsbanen: Moderne CAM-software biedt gereedschapspaden zoals hogesnelheidsbewerking (HSM) die een hogere voedingssnelheid gebruiken bij een lagere radiale snedediepte. Deze aanpak vermindert de kracht op het gereedschap, minimaliseert doorbuiging en warmteontwikkeling en verlengt de levensduur van het gereedschap.

- Op de machine aftasten: We maken gebruik van meetsystemen tijdens het proces. In de spindel van de machine gemonteerde tasters kunnen tijdens het proces automatisch kritische elementen controleren. De machine kan dan microaanpassingen doen aan de gereedschapinstellingen om gereedschapsslijtage of thermische drift te compenseren, zodat de uiteindelijke maat perfect is.

Het beheersen van CNC bewerkingen met nauwe toleranties draait niet om één geheim trucje. Het gaat om het systematisch identificeren en controleren van variabelen. De belangrijkste uitdagingen - thermische effecten, gereedschapsprestaties en materiaalinstabiliteit - kunnen overwonnen worden. Succes is afhankelijk van een gedisciplineerde aanpak die een stabiele omgeving, zorgvuldig onderhouden en gekalibreerde machines en intelligente bewerkingsstrategieën integreert. Door ons te richten op deze basisprincipes zetten we complexe ontwerpen consequent om in precisiecomponenten die voldoen aan de meest veeleisende specificaties voor onze klanten.

Toekomstige trends: Innovaties in CNC-verspaning met kleine toleranties?

Vindt u het moeilijk om te blijven voldoen aan de onophoudelijke vraag naar nog grotere precisie in uw componenten? Voelt de geavanceerde technologie van vandaag al aan als de standaard van gisteren?

Toekomstige innovaties in CNC-verspaning met nauwe toleranties worden aangedreven door slimmere, meer geïntegreerde systemen. De vooruitgang omvat AI-gestuurde kwaliteitscontrole, realtime procesbewaking met geavanceerde sensoren, ultraprecieze bewerkingsmachines en de ontwikkeling van nieuwe, beter verspaanbare materialen met hoge prestaties. Deze trends komen samen om de ontwerpvrijheid te vergroten.

Er wordt voortdurend gestreefd naar nauwere toleranties. Wat tien jaar geleden als uitzonderlijk werd beschouwd, is nu standaard. Om voorop te blijven lopen, moeten we kijken naar de technologieën die de toekomst van precisiefabricage vormgeven. Twee van de belangrijkste gebieden zijn de evolutie van de bewerkingsmachines zelf en de mogelijkheid om hun processen in realtime te bewaken.

De evolutie van de nauwkeurigheid van bewerkingsmachines

Moderne CNC machines zijn wonderen der techniek, maar de volgende generatie bereikt nieuwe precisieniveaus. Het gaat er niet alleen om machines sneller te laten draaien, maar ook om ze slimmer en stabieler te maken.

Thermische stabiliteit en compensatie

Temperatuurschommelingen zijn een grote vijand van precisie. Een verandering van een paar graden in de werkplaats kan ervoor zorgen dat een machineframe of een werkstuk enkele microns uitzet of krimpt, waardoor toleranties volledig verloren gaan. Toekomstige machines bevatten geavanceerde thermische compensatiesystemen. Op basis van onze tests gebruiken deze systemen een netwerk van sensoren om temperatuurveranderingen in de hele machine in de gaten te houden en automatisch het gereedschapstraject in real-time aan te passen om eventuele thermische drift tegen te gaan. Dit actieve beheer is cruciaal voor lange, ononderbroken bewerkingen waarbij consistentie essentieel is.

Geavanceerde spindels en aandrijfsystemen

De spindel en aandrijfsystemen vormen het hart van een CNC machine. Innovaties op dit gebied zijn onder andere motoren met directe aandrijving die tandwielen of riemen overbodig maken en speling en trillingen verminderen. Dit resulteert in soepelere gereedschapsbewegingen en fijnere oppervlaktekwaliteiten. We zien ook het gebruik van magnetische lagers en geavanceerde koelsystemen om ervoor te zorgen dat de spindel op ultrahoge snelheden draait, wat essentieel is voor het bereiken van krappe toleranties op complexe onderdelen. Bij deze systemen draait het niet meer alleen om vermogen, maar om controle op microscopisch niveau.

Procesbewaking in real-time

Traditioneel vond kwaliteitscontrole plaats nadat een onderdeel was gemaakt. De toekomst ligt echter in het voorkomen van defecten voordat ze zich voordoen. Real-time bewaking levert de gegevens die nodig zijn om dit te realiseren. Door sensoren rechtstreeks in de bewerkingsomgeving te integreren, krijgen we een ongekend zicht op het proces terwijl het plaatsvindt. Dit maakt het mogelijk om in-situ metrologie8die het onderdeel meet tijdens de productiecyclus.

| Bewakingsmethode | Traditionele aanpak | Toekomstige trend (real-time) |

|---|---|---|

| Slijtagecontrole gereedschap | Handmatige inspectie tussen cycli | Akoestische en trillingssensoren detecteren veranderingen |

| Deel Verificatie | CMM-inspectie na het proces | Meettasters op de machine en laserscannen |

| Processtabiliteit | Waarneming operator | Real-time gegevens over temperatuur, koppel, trillingen |

| Foutcorrectie | Handmatige offsetaanpassingen | Geautomatiseerde, gesloten feedbackaanpassingen |

Deze verschuiving van inspectie na het proces naar controle tijdens het proces is een revolutie voor CNC-bewerking met nauwe toleranties. Het vermindert uitval, bespaart tijd en zorgt ervoor dat elk geproduceerd onderdeel vanaf de eerste snede binnen de gespecificeerde tolerantie valt. Bij PTSMAKE onderzoeken we deze technologieën actief om onze klanten het hoogste niveau van vertrouwen in hun componenten te geven.

Naast de fysieke hardware introduceren kunstmatige intelligentie en materiaalkunde nog een innovatielaag. Deze ontwikkelingen verbeteren niet alleen bestaande processen, maar ontsluiten ook geheel nieuwe mogelijkheden voor wat kan worden ontworpen en gefabriceerd. Ze bieden ingenieurs een grotere vrijheid in de wetenschap dat hun complexe ontwerpen met herhaalbare nauwkeurigheid kunnen worden geproduceerd.

AI-gestuurde kwaliteitscontrole en optimalisatie

Kunstmatige intelligentie (AI) en machinaal leren (ML) veranderen van modewoorden in praktische hulpmiddelen op de werkvloer. Hun vermogen om enorme hoeveelheden gegevens in real-time te analyseren is perfect geschikt voor de eisen van zeer nauwkeurige productie.

Voorspellend Onderhoud

Stilstand is dodelijk voor elke productieactiviteit. AI-algoritmes kunnen nu gegevens van machinesensoren analyseren om te voorspellen wanneer een onderdeel, zoals een kogelomloopspil of spindellager, het waarschijnlijk zal begeven. Hierdoor kan onderhoud worden gepland voordat een storing optreedt, wat kostbare vertragingen voorkomt en ervoor zorgt dat de machine blijft werken binnen de nauwe tolerantiegrenzen. Het verandert ons van een reactief "repareer het als het kapot gaat" model naar een proactief, voorspellend model.

Geautomatiseerde kwaliteitsborging

Stel je een systeem voor dat een onderdeel kan inspecteren met een grotere nauwkeurigheid dan het menselijk oog, 24/7. AI-gestuurde machine vision systemen doen precies dat. Met behulp van hogeresolutiecamera's en geavanceerde software kunnen ze afgewerkte onderdelen scannen en direct vergelijken met het CAD-model, waarbij ze elke afwijking, hoe klein ook, signaleren. Dit versnelt niet alleen het inspectieproces, maar levert ook een schat aan gegevens op die gebruikt kunnen worden om het bewerkingsproces te verfijnen voor nog betere resultaten.

Nieuwe materialen en hun bewerkbaarheid

De vraag naar lichtere, sterkere en duurzamere componenten heeft geleid tot de ontwikkeling van geavanceerde materialen. Deze materialen vormen echter vaak unieke uitdagingen voor CNC-verspaning. De toekomst ligt zowel in het ontwikkelen van nieuwe materialen als in het vinden van betere manieren om ze te bewerken.

| Materiaalcategorie | Voorbeelden | Uitdaging bij machinale bewerking | Toekomstige oplossing |

|---|---|---|---|

| Superlegeringen | Inconel, titaniumlegeringen | Hoge warmteontwikkeling, snelle gereedschapsslijtage | Geavanceerde koelvloeistoftechnologie, gespecialiseerde coatings |

| Composieten | Koolstofvezel (CFRP) | Delaminatie, vezeltrekken, stof | Ultrasoon gestuurde bewerking, diamantgereedschap |

| Geavanceerde keramiek | Zirkoniumoxide, siliciumnitride | Extreme hardheid, brosheid | Lasergesteunde bewerking, slijpen |

| Metaalmatrixcomposieten | Al/SiC | Schurende aard van versterkende deeltjes | Gereedschappen met polykristallijne diamant (PCD) |

Innovaties zijn gericht op het creëren van nieuwe legeringen die specifiek ontworpen zijn voor bewerkbaarheid zonder aan prestaties in te boeten. In ons werk met klanten hebben we gezien hoe een kleine verandering in de materiaalsamenstelling de slijtage van gereedschap drastisch kan verminderen en de oppervlakteafwerking kan verbeteren. Tegelijkertijd maken verbeteringen in snijgereedschapstechnologie, zoals nieuwe coatings, geometrieën en materialen, het mogelijk om deze uitdagende materialen efficiënt te bewerken, wat de deur openzet voor hun gebruik in toepassingen die de hoogste precisieniveaus vereisen.

De toekomst van CNC-bewerking met nauwe toleranties is intelligent en onderling verbonden. Innovaties van slimmere bewerkingsmachines met thermische compensatie tot real-time bewaking verschuiven kwaliteitscontrole van een controle na het proces naar een garantie tijdens het proces. Bovendien verlegt de integratie van AI voor voorspellend onderhoud en geautomatiseerde kwaliteitsborging, in combinatie met de vooruitgang in het bewerken van nieuwe materialen, de grenzen van het ontwerp. Deze trends stellen ingenieurs in staat om complexere en nauwkeurigere componenten te maken dan ooit tevoren.

Maak gebruik van precisiesuccessen met PTSMAKE: uw partner voor CNC met kleine toleranties

Klaar om veeleisende CNC-bewerkingsuitdagingen met nauwe toleranties aan te gaan - zonder vertraging of compromissen? Vertrouw PTSMAKE's bewezen expertise en geavanceerde mogelijkheden voor uw volgende project. Neem vandaag nog contact met ons op voor een snelle, betrouwbare offerte en ontdek waarom toonaangevende industrieën vertrouwen op onze precisie, consistentie en service excellence!

Klik hier om de symbolische taal te begrijpen die ingenieurs gebruiken om precieze toleranties te definiëren en te communiceren. ↩

Begrijpen hoe de interne structuur van een materiaal de sterkte en stabiliteit in verschillende richtingen kan beïnvloeden. ↩

Begrijp hoe de richtingskarakteristieken van een materiaal de precisie en het resultaat van uw bewerkte onderdelen kunnen beïnvloeden. ↩

Bekijk deze gids om te begrijpen hoe de wetenschap van het meten de kwaliteit en naleving van onderdelen garandeert. ↩

Klik hier voor een uitgebreide handleiding om de symbolen en regels van GD&T op technische tekeningen te begrijpen. ↩

Begrijp hoe materiaaleigenschappen verschillen tussen productiemethoden en waarom dit van belang is voor de prestaties van uw onderdeel. ↩

Klik om te begrijpen hoe de richtingsgebonden eigenschappen van een materiaal de bewerkingsprecisie kunnen beïnvloeden en hoe u deze kunt beheersen. ↩

Ontdek hoe deze realtime meettechniek de nauwkeurigheid verbetert en verspilling in de productie vermindert. ↩