お客様のCNC機械加工部品は、要求の厳しい産業環境において、常に摩耗、腐食、性能の課題に直面しています。部品が高荷重、化学薬品への暴露、高摩擦条件下で精度を維持する必要がある場合、標準的な表面仕上げはしばしば失敗します。.

クロムめっきは、CNC機械加工部品を、厳しい公差を維持しながら、摩耗や腐食に耐える耐久性のある精密部品に変えます。この表面処理により、部品の寿命を延ばし、メンテナンスコストを削減し、航空宇宙、自動車、油圧、製造などの用途で安定した性能を発揮します。.

このガイドでは、精密部品のクロムめっきについて知っておく必要があるすべてをカバーしています。メッキの種類、材質、公差管理、そして特定の用途に適したメッキの選択方法について説明します。.

クロムめっきが重要部品を強化する理由

性能が重要な部品を設計する場合、母材は話の半分に過ぎません。部品の真の寿命と信頼性を決定するのは、多くの場合、表面仕上げです。そこで、性能の高い表面処理が重要になります。.

クロムめっきの主な利点

工業部品へのクロムめっきは、強力な3つの利点を提供します。それは、耐久性を大幅に向上させる障壁を作成します。.

優れた耐摩耗性

主な利点は卓越した硬度である。この層は摩擦や摩耗から部品を保護し、動作寿命を延ばします。.

比類のない腐食保護

クロムはもともと酸化に強い。そのため、湿気や腐食剤に対する理想的な盾となる。.

| 特徴 | 非メッキ・コンポーネント | クロムメッキ部品 |

|---|---|---|

| 硬度 | 中程度 | 非常に高い |

| 腐食リスク | 高い | 非常に低い |

| 寿命 | スタンダード | 拡張 |

表層を超えて長期的な安定の確保

クロムメッキの利点は、保護だけではありません。このプロセスは、特にPTSMAKEで機械加工する部品において、長期に渡って部品本来の設計の完全性を維持するために非常に重要です。.

寸法精度の維持

高精度の部品では、微細な変化でも故障につながる可能性があります。硬質クロムめっきは、薄く均一な層を形成し、部品の寸法を固定します。これにより、運転中に摩耗によって重要な公差が変化するのを防ぎます。当社のテストでは、この安定性がハイサイクル機械において重要であることを示しています。.

このプロセスは、熱膨張の管理にも役立つ。コーティングは安定したバリアとして機能し、さまざまな温度で動作する部品に不可欠です。用途によっては マイクロクラック1 のクロム層は、性能を向上させることさえある。この小さな亀裂が潤滑油を保持し、可動部の摩擦をさらに低減する。.

工業用めっきの種類

用途によって必要なアプローチは異なる。その違いを理解することが、適切な仕様のためには不可欠である。.

| メッキタイプ | 主要用途 | 主な特徴 |

|---|---|---|

| ハードクローム | 工業部品 | 機能的、高硬度 |

| 装飾用クローム | 自動車用トリム | 美的, 薄層 |

| ブラック・クローム | オプティカルツール | 反射率の低減 |

クロムめっきは、卓越した耐摩耗性と耐食性を提供します。また、長期的な寸法安定性を確保するため、厳しい条件下で信頼性と精度が要求される工業部品に不可欠な性能の表面処理となっています。.

クロムめっきの種類と完全な内訳

クロームメッキと一口に言っても、一概には言えません。大きく分けると、硬質クロムメッキと装飾クロムメッキです。これらは全く異なる目的を果たします。.

硬質クロムメッキは機能性がすべてです。硬質クロムメッキは、耐久性と耐摩耗性に優れた表面を作り出します。長持ちさせる必要のある工業部品を考えてみましょう。.

一方、装飾クロームは美観のためのものです。車のバンパーや蛇口に見られるような、鏡のようなクラシックな仕上がりになります。.

以下はその概要である:

| メッキタイプ | 主な目的 | 主な特徴 |

|---|---|---|

| ハードクローム | エンジニアリング | 耐久性 |

| 装飾用クローム | 美学 | シャイン |

これらの違いは、エンジニアやデザイナーにとって非常に重要である。.

何が他と違うのか、さらに深く掘り下げてみよう。大きな差別化要因となっているのが、申し込みプロセスだ。. 硬質クロムメッキ は、母材(多くの場合スチール)の上に直接塗布される。これによって強固な結合と非常に厚い皮膜が形成される。.

その逆もある、, 装飾クロムめっき はもっと薄い層である。ほとんどの場合、ニッケルまたは銅のアンダーコートが必要です。このニッケル層は、平滑性、反射性、耐食性の多くを提供します。その上のクロム層は信じられないほど薄く、主にニッケルを変色から守ります。.

電気めっき液自体も異なる。どちらも伝統的に 六価クロム2, しかし、具体的なパラメーターは異なる結果を得るために調整される。硬質クロムは、その厚みと直接塗布により、優れた硬度と潤滑性を発揮するため、次のような用途に最適である。 工業用クロムコーティング ピストン、シリンダー、金型について。.

詳しい内訳は以下の通り:

| 特徴 | 硬質クロムめっき | 装飾クロームメッキ |

|---|---|---|

| 厚さ | 通常20~100 µm | 通常0.05~0.5 µm |

| プロセス | 母材に直接塗布 | ニッケル/銅の下地が必要 |

| 耐久性 | 極めて高い耐摩耗性 | 中程度の耐食性 |

| 外観 | マット~セミブライト | 鏡のように反射する |

PTSMAKEでは、部品の主なニーズが性能なのか外観なのかに基づき、お客様が適切な仕上げを選択できるようサポートします。.

つまり、硬質クロムメッキと装飾クロムメッキのどちらを選択するかは、完全に用途に依存します。硬質クロムメッキは工業的な耐久性と機能性を重視したもので、装飾クロムメッキは消費者向けの製品に輝きと耐食性を与えるものです。その違いは、厚みとプロセスにあります。.

用途に適したクロムめっきの選び方

適切なクロムメッキを選択することは非常に重要です。単にピカピカに仕上げるだけではありません。その選択は、部品の性能と寿命に直接影響します。.

エンジニアと調達マネージャーは、様々な要素を比較検討しなければならない。機能的なニーズが、最適なクロムめっきの種類を決定することがよくあります。.

ハードクロームと装飾クロームの比較

最初の決断は、硬質クロムと装飾クロムのどちらを選ぶかだ。両者の特性は大きく異なる。ハードクロームは機能性。装飾クロームは外観を重視します。.

| 特徴 | 硬質クロムめっき | 装飾クロームメッキ |

|---|---|---|

| 主要目標 | 機能性(摩耗、硬度) | 美学(輝き、魅力) |

| 厚さ | より厚い (20-100 µm) | より薄い (0.05-0.5 µm) |

| 申し込み | 産業, 機械 | 自動車トリム、備品 |

この選択が、プロジェクト成功の土台を作る。.

適切なクロムめっきを選択するには、アプリケーションの環境と操作上の要求を深く掘り下げる必要があります。PTSMAKEでは、部品の最終用途をお伺いすることから始めます。これですべてが決まります。.

航空宇宙用クロムめっき

航空宇宙分野では、性能は譲れません。部品は過酷な条件に耐えなければなりません。つまり、航空宇宙用のクロムめっきは、耐食性、硬度、潤滑性に重点を置いています。着陸装置やアクチュエーターのような重要部品を故障から守ります。メッキは母材と完全に密着しなければなりません。.

自動車用クローム仕上げ

自動車業界では、外観と耐久性のバランスが重要です。自動車用クロームメッキ仕上げは、耐候性、路面塩害、軽微な衝撃に耐えなければなりません。グリル、ホイール、トリムなどに施される。ここでは、輝きと堅牢な保護の両方を確保するために、多層システム(銅-ニッケル-クロム)が一般的です。この工程が長持ちの鍵となる。.

機械摩耗コーティング

産業機械は耐摩耗性が命です。硬質クロムは、機械摩耗コーティングの標準です。ピストン、ローラー、金型の寿命を延ばします。を向上させることに重点を置いている。 トライボロジー特性3 の部品に使用される。厚く、正確に塗布された層は、ダウンタイムとメンテナンスコストを大幅に削減することができます。当社のテストでは、部品寿命を50%以上延長できることが示されています。.

| 産業 | 主な要件 | 推奨クロムめっき | 主なメリット |

|---|---|---|---|

| 航空宇宙 | 耐食性 | ハードクローム(薄め) | コンポーネントの信頼性 |

| 自動車 | 美観と耐久性 | 装飾用クローム | 寿命と外観 |

| 機械 | 耐摩耗性 | ハードクローム(厚手) | 耐用年数の延長 |

適切なクロムめっきを選択することは、重要な技術的決定です。メッキの種類を航空宇宙、自動車、産業機械などの特定の要求に合わせることで、すべての部品に最適な性能、耐久性、費用対効果が得られます。.

クロムめっきと代替表面処理代替表面処理:知っておくべきこと

クロムメッキは素晴らしい選択肢ですが、唯一の解決策ではありません。正しい選択は、あなたのプロジェクトの具体的なニーズに完全に依存します。他の一般的な仕上げと比較してみましょう。.

PTSMAKEでは、日々この決断をお客様にご案内しています。私たちは、環境、摩耗、予算などの要因を検討します。.

クイックフィニッシュ比較

それぞれの仕上げには、明確な利点がある。ここでは、それぞれの長所を簡単にご紹介します。.

| 終了 | 主な利点 |

|---|---|

| クロムめっき | 硬度、耐摩耗性 |

| 陽極酸化処理 | 耐食性(アルミニウム) |

| ニッケルめっき | 費用対効果の高い耐食性 |

| パウダーコーティング | 耐久性、カラーバリエーション |

この表面仕上げの比較は出発点に過ぎない。.

精密部品にとって、適切な金属仕上げを選択することは非常に重要です。それは製品の性能、寿命、そして最終的なコストにまで直接影響します。仕上げの不一致は早期故障につながります。.

クロムめっきとニッケルめっき

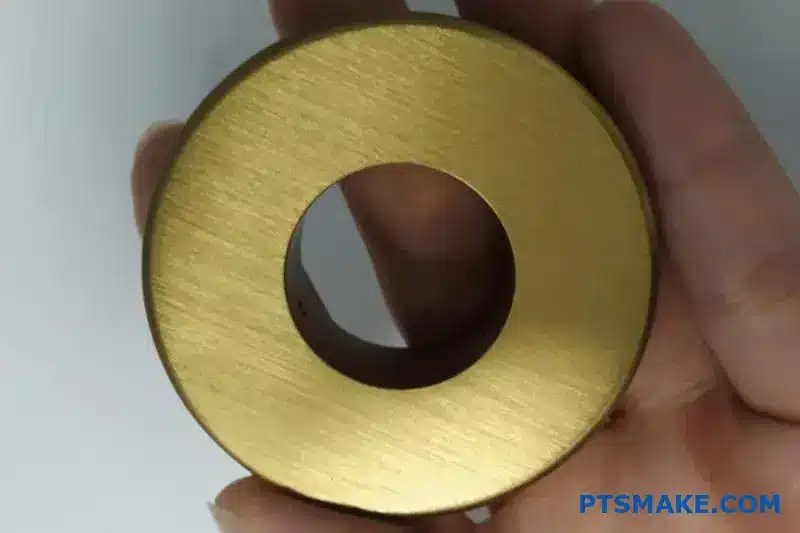

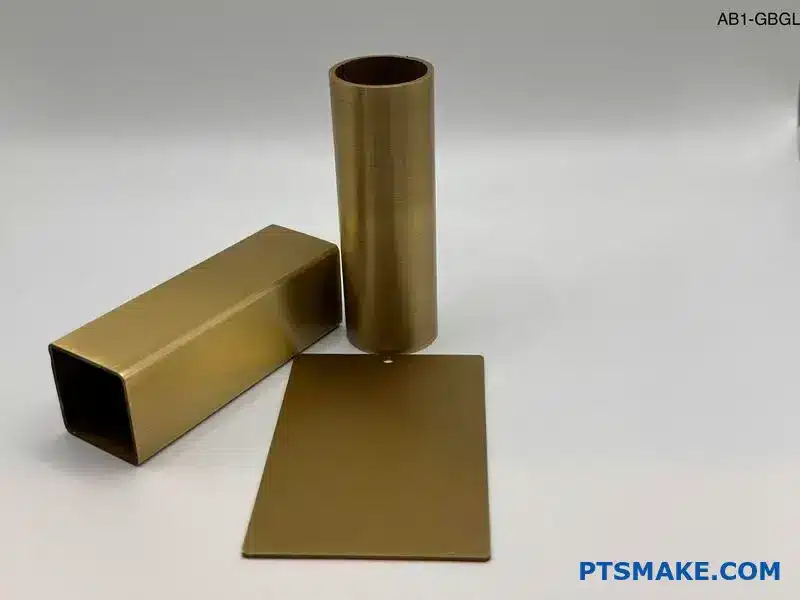

について クロムめっきとニッケルめっき ディベートが一般的である。硬質クロムは非常に硬く、耐摩耗性に優れている。摩擦の大きい部品に最適です。ニッケルメッキは、低コストで優れた耐食性を提供し、多くの場合、より温かみのある黄色味を帯びている。.

その他の機能性コーティング

陽極酸化はアルミニウム部品の電気化学プロセスです。耐久性と耐食性に優れた酸化皮膜を形成します。これはコーティングではなく、金属自体の不可欠な部分です。.

粉体塗装は、乾燥した粉体を塗布し、熱で硬化させる。多くの色があり、厚く耐久性のある仕上がりになる。ただし、公差が非常に厳しい部品には不向きです。.

無電解ニッケルめっきの主な利点は、完全な均一性です。無電解ニッケルめっきは、形状に関係なく、部品全体に均一なめっき層を形成します。これは 自己触媒反応4 プロセスで使用されるため、複雑な工程に最適です。 精密部品の金属仕上げ.

| 特徴 | クロムめっき | ニッケルめっき | アルマイト処理(アルミニウム) | パウダーコーティング |

|---|---|---|---|---|

| 硬度 | 非常に高い | ミディアム | 高い | ミディアム |

| 均一性 | グッド | グッド | 素晴らしい | フェア |

| 基板 | 金属 | 金属 | アルミニウム | ほとんどの金属 |

| 外観 | 明るい、青みがかった | 明るい、黄色っぽい | マット/サテン, 色 | 不透明、色 |

適切な表面仕上げを選択することは、性能、美観、コストのバランスをとることになります。部品の最終的な用途を常に考慮して決定し、機能性と耐久性を優先させる必要があります。この選択は、製造工程における重要なステップです。.

クロムめっきの公差と厚みを理解する

クロムメッキは添加プロセスです。単なる塗料ではなく、金属の層です。この追加された材料は、部品の最終寸法を直接変えます。.

精密部品にとって、これは非常に重要なことです。メッキの厚さを無視すると、完璧に機械加工された部品が必要な公差から外れてしまう可能性があります。.

メッキビルドアップの影響

クロムの添加量はクロムめっきの厚みとして知られている。この蓄積はすべてのメッキ表面で発生する。.

シャフトの直径にどのような影響があるか、簡単な例を挙げよう。.

| 元の直径 | メッキ厚(片面) | 最終直径 |

|---|---|---|

| 25.000 mm | 0.015 mm | 25.030 mm |

| 25.000 mm | 0.030 mm | 25.060 mm |

これは、最初の設計段階でメッキを考慮しなければならない理由を示している。.

クロムめっきの主な課題は、厚さだけでなく、その均一性です。メッキは部品の表面全体に均一に付着するわけではありません。.

不均一な蓄積の問題点

外側の鋭い角、エッジ、穴は、より多くのクロム析出物を引き付ける傾向がある。これは、メッキ処理中に電界が強くなるためです。.

この凹凸は、公差の積み重ねに直結する。機械加工公差内に完璧に収まった部品が、めっき後の検査で不合格になることがある。機械公差とめっき公差の両方を考慮しなければなりません。最終的な寸法管理は、部品の形状やメッキ公差に大きく依存します。 電流密度5 メッキ浴に使用される。.

メッキ寸法管理法

PTSMAKEでは、設計と工程管理を緊密に協力することで、これを管理しています。メッキの寸法管理を達成するために、2つの主要な戦略があります。.

| 制御方法 | 説明 | 理想的なアプリケーション |

|---|---|---|

| プレプレート・アンダーサイジング | 予定していたメッキの厚さを補うために、部品を少し小さく加工する。. | 形状が単純で、標準的なめっきが必要な部品。. |

| ポストプレート研磨 | 部品を少しオーバーサイズにメッキし、最終的な正確な寸法まで削る。. | 最高の精度と厳しい公差を必要とする部品。. |

適切な方法を選択するには、部品の機能とコスト目標を明確に理解する必要があります。それは、精度と製造効率のバランスです。.

効果的なクロムめっきの寸法管理は、計画がすべてです。設計と機械加工の段階で、追加された材料を考慮する必要があります。この積極的なアプローチが公差不良を防ぎ、最終的な部品が意図したとおりの性能を発揮することを保証します。.

クロムめっきがCNC加工部品の性能に与える影響

クロムメッキは、単なる光沢仕上げではありません。CNC機械加工部品にとって、クロムめっきは性能を直接高める重要な表面処理です。.

この工程により、非常に滑らかな表面が形成される。これは、可動部品間の摩擦を減らすための鍵となる。.

主な業績メリット

クロムめっきの硬度は、強固な耐摩耗性を提供します。これにより、コーティングされた金属加工部品の寿命を劇的に延ばすことができます。.

荷重を受ける表面には、このコーティングが不可欠です。高い圧力や応力に耐え、故障しない部品の能力を高めます。.

| ベネフィット | パフォーマンスへの影響 |

|---|---|

| 表面の滑らかさ | 摩擦と摩耗の低減 |

| ウェア保護 | コンポーネント寿命の延長 |

| 耐荷重 | ストレス下での耐久性向上 |

クロムめっきの機能的な利点は、さらに深く掘り下げてみると、より明確になります。設計に長寿命と信頼性を求める技術者にとって、クロムめっきは戦略的な選択なのである。これらの利点は、工業用として設計された硬質クロムめっきにおいて特に顕著である。.

ファンクショナル・ゲインに迫る

クロムによって達成される極めて低い摩擦係数は、大きな利点である。油圧ピストンやベアリングシャフトなどの部品にとって、これは発熱が少なく、よりスムーズで効率的な作動を意味する。CNCの表面仕上げの中でも、最も効果的な仕上げの一つです。.

単純なコーティングを超える

工業用硬質クロムの硬度は実に素晴らしい。摩耗と腐食の両方に対して保護バリアを形成し、クロムメッキされたCNC部品は厳しい環境に理想的です。PTSMAKEでは、高サイクルや過酷な条件下で使用される部品にクロムメッキを推奨しています。.

コーティングはまた、応力負荷を表面により均等に分散させるのに役立つ。これにより、局所的な摩耗による早期破損を防ぐことができます。強度の確保 基板接着6 コーティングが圧力下でも無傷であることを保証するためである。これは私たちの品質保証プロセスの核心部分です。.

| 特徴 | 硬質クロムめっき | 装飾クロームメッキ |

|---|---|---|

| 主な目的 | 機能性(摩耗、腐食) | 美的(外観) |

| 厚さ | より厚い (20-100 µm) | より薄い(<1 µm) |

| 硬度(ビッカース) | 850-1050 HV | 600-800 HV |

| 申し込み | ピストン、シャフト、金型 | 蛇口、自動車トリム |

クロムめっきは、CNC部品に優れた表面平滑性、耐摩耗性、耐荷重強度を提供します。これらの強化は、単なる外観的なものではなく、部品の耐久性と動作信頼性を直接的に向上させる機能的な改善であり、高性能アプリケーションのための貴重な投資となります。.

アルミニウムとステンレスのクロムめっきの真実

非鉄材料には、クロムめっき特有の課題があります。鉄鋼とは異なり、アルミニウムやステンレス鋼には不動態酸化皮膜があります。.

これらの層は直接の付着を妨げる。クロムを密着させるには、特殊な前処理が必要です。これがないと、メッキがはがれたり、ふくれたりします。.

接着の問題

アルミニウム部品のクロムめっきは、非常に難しいことで知られています。強靭で目に見えない酸化皮膜は、空気に触れるとアルミニウム上に瞬時に形成されます。適切な密着性を得るためには、この層を完全に除去する必要があります。.

よくある故障のポイント

| 素材 | プライマリー・チャレンジ | 失敗の結果 |

|---|---|---|

| アルミニウム | インスタント酸化膜 | 剥離、水疱形成 |

| ステンレス鋼 | パッシブ酸化クロム | 接着不良、剥がれ |

このため、適切な表面処理は単なるステップではなく、非鉄めっきの最も重要な部分です。.

非鉄金属の主なハードルは化学的なものだ。その表面は、炭素鋼のような鉄系金属とは根本的に異なる。腐食に耐えるように設計されており、皮肉なことにメッキにも耐える。.

表面的な消極性を克服する

ステンレス鋼の場合、課題はクロムの含有量である。この元素は、受動的で反応性のない表面層を形成する。ステンレス鋼にクロムを強固に密着させるためには、この層を特別に活性化する必要があり、通常は強酸を使用する。.

アルミニウムの場合、解決策はもっと複雑だ。洗浄後、部品は特定の前処理を受けます。PTSMAKEで使用している一般的で効果的な方法は、二重の前処理です。 亜鉛酸塩処理7. .これにより、亜鉛の薄い層が析出し、その後の銅、ニッケル、クロム層のより良い接着面として機能する。.

簡易前処理フロー

| ステップ | アルミニウム | ステンレス鋼 |

|---|---|---|

| 1 | アルカリクリーン | アルカリクリーン |

| 2 | 脱酸/エッチング | 酸の活性化(ウッズ・ニッケル・ストライクなど) |

| 3 | ジンケート浸漬 | リンス |

| 4 | 銅/ニッケルアンダープレート | ニッケル・アンダープレート |

| 5 | クロムめっき | クロムめっき |

このような特定の下地処理と活性化処理を行わなければ、アルミニウム部品やステンレス鋼にクロムめっきを施そうとしても、ほぼ間違いなく品質検査で不合格となる。結合が弱すぎて、実用に耐えないからです。私たちは、厳格なテストと顧客との協力を通じて、このことを学びました。.

非鉄金属へのクロムめっきは、その自然酸化膜のために困難です。クロムめっきの成功は、アルミニウムの亜鉛酸塩処理、ステンレス鋼の酸活性化処理など、特定の前処理プロセスによって左右されます。.

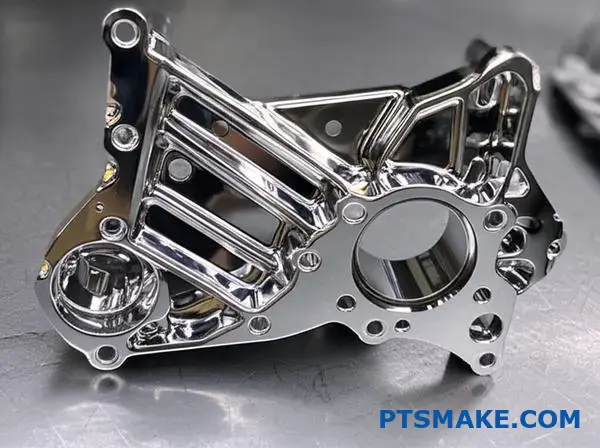

クロムメッキは精度と美観を両立できるか?

クロムめっきをめぐる話題は、しばしば2つの陣営に分かれる。ひとつは、その強靭で機能的な利点に焦点を当てるもの。もう一方は、その華麗で装飾的な仕上げを賞賛するものです。しかし、その両方が必要だとしたらどうでしょう?

これはB2B業界では一般的な要件である。多くの部品は、信頼性の高い性能を発揮すると同時に、見た目も美しくなければなりません。そこで機能的な装飾めっきが輝きます。耐久性とデザインを融合させます。.

工業部品のための美的クロム

エンドユーザーの目に触れる部分を考える。高級感があり、信頼できるものでなければならない。同時に、摩耗や腐食、環境ストレスにも耐えなければならない。このような二重の要求は例外ではなく、しばしば規則となっている。.

| 産業 | 機能的ニーズ | 美的ニーズ |

|---|---|---|

| 医療機器 | 生体適合性、滅菌性 | クリーンでプロフェッショナルな外観 |

| 自動車 | 耐食性、耐摩耗性 | 光沢のある高級仕上げ |

| エレクトロニクス | EMIシールド、耐久性 | 洗練されたモダンな外観 |

このバランスを取るには、クロムめっきのプロセスを深く理解する必要がある。単に光沢のあるメッキを施すだけではないのだ。.

多くの人は、機能と美しさを両立させることは妥協だと考えている。より良い輝きのためには硬さを犠牲にしなければならない、あるいはその逆だと思い込んでいるのだ。これは、時代遅れの慣習に根ざした誤解です。現代のクロームメッキ技術は大きく進化しています。.

PTSMAKEでは、両方の側面が重要なプロジェクトを管理しています。重要なのは、プロセス全体を正確にコントロールすることです。これは下地の準備から始まり、最終的な品質管理で終わります。それぞれの工程が、性能と外観の両方に影響を与えます。.

多目的仕上げの科学

両用仕上げを成功させるために、私たちはめっき浴の化学的性質と電気的パラメータに重点を置いています。ここでの微調整が、結果を劇的に変えることがあります。例えば、電流密度の制御はクロム層の結晶構造に影響を与えます。.

これは硬度と光沢に直接影響する。工程管理が不十分だと、仕上がりがもろくなったり、くすんだりすることがある。また、機械的なストレスや、以下のような環境要因によって、早期に破損することもあります。 摩擦腐食8.

私たちがどのようにバランスを取るかについて説明しよう:

| めっきパラメータ | 機能への影響 | 美観への影響 |

|---|---|---|

| レイヤーの厚さ | 耐摩耗性の向上 | 細かいディテールが見えなくなることがある |

| 電流密度 | 硬度と接着性に影響 | 明るさに影響 |

| 風呂の温度 | 結晶粒構造を変化させる | 仕上げの均一性に影響 |

機能的な装飾めっきは、画一的なソリューションではありません。用途に応じたカスタムアプローチが必要であり、最終部品が妥協することなく正確なエンジニアリングと設計仕様を満たすことを保証します。.

両用クロムめっきは、機能的な耐久性とハイエンドの美観を見事に融合させます。めっき工程を精密にコントロールすることで、自動車、医療、エレクトロニクスなど、要求の厳しいB2B産業で求められる外観基準を満たし、応力下でも機能する部品をお届けします。.

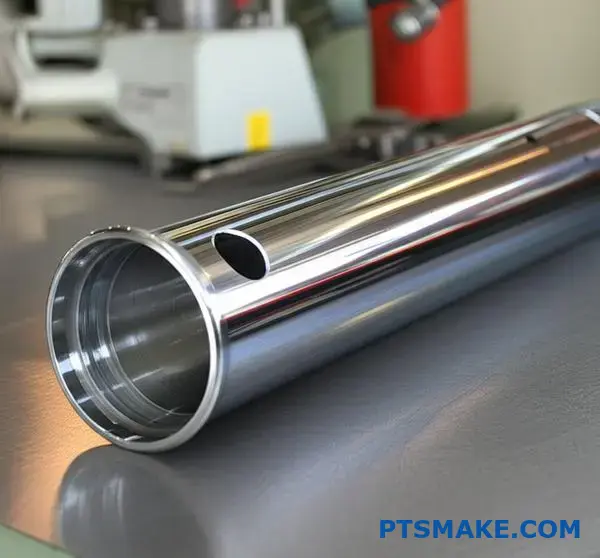

油圧・空圧・円筒部品用硬質クロムめっき

油圧・空圧システムでは、性能がすべてです。部品は常に高い圧力と応力のもとで動いています。硬質クロムめっきが真価を発揮するのはこのような場合です。.

耐久性があり、摩擦の少ない表面を提供します。これは、ピストン、ロッド、シリンダーなどの部品に不可欠です。滑らかな仕上げは、シールの摩耗を減らし、流体の漏れを防ぎます。.

主な用途

硬質クロムめっきは、重要部品の寿命を延ばします。より長い期間、スムーズで効率的な動作を保証します。これにより、ダウンタイムとメンテナンスコストを削減することができます。.

油圧・空圧部品

激しく反復運動する部品には、油圧クロムメッキをお勧めします。表面が硬いため、負荷によるカジリや焼き付きを防ぐことができます。.

| コンポーネント | 主なメリット | メッキなしでの共通の問題 |

|---|---|---|

| クロムピストンロッド | 耐摩耗性 | 得点、シールの損傷 |

| 油圧シリンダー | 低摩擦 | 高エネルギーロス、スティックスリップ |

| 空気圧ピストン | 耐食性 | さび、空気漏れ |

| バルブスプール | スムーズな操作 | 固着、一貫性のない流れ |

この処置は高性能の標準である。 クロムピストンロッド.

硬質クロムめっきの価値は、単に表面がピカピカになるだけではありません。硬質クロムメッキが生み出す金属的結合は、驚くほど強固です。単なるコーティングではなく、部品そのものと一体化するのです。.

パフォーマンス特性

重要なのは、硬度と低摩擦係数の組み合わせである。この2つの利点が シリンダー・クローム仕上げ は、非常に多くの要求の厳しい用途に適した選択です。部品が最小限の抵抗でスムーズにスライドすることを保証します。.

この仕上げには、微細な亀裂のネットワークもある。この模様は マイクロクラッキング9 はユニークな特徴である。これは潤滑油のリザーバーとして機能し、表面での安定したオイル保持を保証する。これにより、圧力下での性能が劇的に向上する。.

硬質クロム仕上げの代表的特性

適切な 油圧クロムメッキ プロセスの結果、具体的で測定可能な改善がもたらされます。私たちはクライアントの応用研究を通じて、これらの改善を検証してきました。.

| プロパティ | 代表値/範囲 | パフォーマンスへの影響 |

|---|---|---|

| 硬度 | 68-72 HRC | 耐磨耗性 |

| 厚さ | 0.0005" - 0.020" | 摩耗寿命に合わせてカスタマイズ可能 |

| 摩擦係数 | ~0.15(スチール使用時) | 運転エネルギーの削減 |

| 耐食性 | エクセレント(非酸性の場合) | 母材を錆から守る |

PTSMAKEでは、最適なメッキ厚の選定をパートナーに指導しています。これにより、不必要なコストをかけることなく、部品が期待される耐用年数を満たすことができます。仕上げは、使用環境に完璧に適合しなければなりません。.

硬質クロムめっきは、油圧・空圧部品に不可欠な耐久性と摩擦の少ない表面を提供します。硬度や潤滑剤の保持力など、そのユニークな特性は、以下のような部品の寿命を大幅に延ばし、性能を向上させます。 クロムピストンロッド とシリンダー。.

複雑な形状のクロムめっきビルドアップの制御

複雑な部品のめっきは、クロムめっきプロセスの真価が問われます。穴のあいた不規則な形状、鋭角のコーナー、深い凹みなど、独特の課題があります。.

エッジのような高電流領域は、クロムが蓄積しすぎる傾向がある。内角のような電流の少ない部分は、クロム量が少なすぎる。.

この凹凸は、機能と外観の両方を損なう可能性がある。目標は、表面全体で一貫した厚みを得ることです。これには慎重な計画と専門的な技術が必要です。標準的な方法では、しばしば失敗します。.

固定具の重要な役割

適切に クロム表面の固定 が成功への第一歩です。一般的なラックは複雑な部品には使えません。PTSMAKEでは、ユニークなプロジェクトごとにカスタムフィクスチャーをデザインします。.

これらの固定具は、部品を最適な向きで保持します。これにより、陽極から部品の全表面への最良の電流の流れが保証されます。.

アノードとシールドによるバランシング

本当に難しい形状の場合、固定具だけでは十分ではありません。私たちは、補助陽極とシールドを使用してめっきプロセスを管理します。これが クロムビルドアップバランシング.

シールドまたは「ロバー」は、電流密度の高いエリアの近くに設置される。電流の一部を迂回させ、鋭利なエッジへの過度の蓄積を防ぐ。.

補助陽極は、凹部の近くに設置される。補助陽極は局所的な電流源を提供し、これらのスポットが十分なクロム被覆を得られるようにする。クロムめっきの正確な管理 電流密度分布10 は均一な仕上がりにするために重要である。.

これらのツールが結果にどのような影響を与えるのか、その内訳を紹介しよう:

| テクニック | 高電流エリア(エッジ) | 低電流エリア(凹部) | 全体的な均一性 |

|---|---|---|---|

| 標準ラック | 過度の蓄積 | メッキ不足 | 貧しい |

| カスタム什器 | 中程度の蓄積 | 改善されたメッキ | フェア |

| シールド/アノード付きフィクスチャー | コントロールされたビルドアップ | 十分なメッキ | 素晴らしい |

非常に複雑な部分についてお客様と協力した結果、私たちはこのような複合的なアプローチが、以下のような最も信頼できる結果をもたらすことを発見しました。 複雑な部品のめっき.

複雑な形状のクロムめっきを制御することは、精密な科学です。それは、戦略的な治具と補助陽極とシールドの的を絞った使用に依存しています。これらのツールは、部品全体に均一で高品質な仕上がりを保証するために電流を操作するのに役立ちます。.

クロムめっきのプロトタイプと生産量に関する専門家のアドバイス

クロムめっきをプロトタイプから生産に拡大するには、単に数を増やすだけでは不十分である。アプローチ全体が変わるのです。.

プロトタイプのクロムパーツは、スピードが優先されることが多い。目標は視覚的で機能的なサンプルです。.

クローム・プロジェクトの規模を拡大する場合、一貫性とユニットあたりのコストが主な原動力となる。このシフトはすべてに影響する。.

主な相違点

| ファクター | プロトタイピング | 生産量 |

|---|---|---|

| 主要目標 | スピード、概念実証 | 一貫性、コスト効率 |

| 工具 | シンプル、しばしばマニュアル | カスタム自動ラック |

| コストモデル | 単価が高い | より低い単価 |

| リードタイム | より迅速なセットアップ、より短い走行時間 | 長時間のセットアップ、1台あたりのスピードアップ |

メッキ技術の深堀り

顧客のために少量のメッキ・チップを扱う場合、会話は大量生産の問い合わせとは大きく異なる。技術は適応しなければならない。.

工具と固定具

ひとつの試作品には、シンプルで調整可能なワイヤージグを使うかもしれない。一つの部品には素早く効果的だ。この方法は拡張性に欠ける。.

生産用には、特注のめっきラックを設計・製作します。これらのラックには、数十から数百の部品が収納される。すべての部品が陽極に対して同じ向きになるようにします。これにより、均一なめっき厚が保証されます。.

工程管理と一貫性

プロトタイピングでは、オペレーターが手作業でパーツの位置を調整することで、カバレッジを向上させることができる。この実践的なアプローチは、何千個ものユニットでは非現実的です。.

生産はプロセスの自動化と厳密なパラメーター管理に依存しています。私たちは、浴化学、温度、電流密度に重点を置いています。一貫した結果は、これらの要素の安定性に依存します。そこで 投球力11 のメッキ液が重要になる。.

| アスペクト | 試作クロムめっき | 生産クロムめっき |

|---|---|---|

| 固定 | 手動、仮設ジグ | カスタム設計ラック |

| 一貫性 | オペレーター依存 | プロセスに依存する |

| 品質チェック | 100% 手動検査 | 統計的工程管理(SPC) |

| バス・メンテナンス. | 批判的ではない | 非常に批判的 |

クロムめっきをプロトタイプから生産に拡大するには、戦略的な転換が必要です。コスト構造、リードタイム、技術的手法を再評価する必要があります。プロトタイプではスピードと柔軟性が優先され、生産では効率性、一貫性、最適化された金型が成功のために要求されます。.

フルサービスCNC+クロムめっきサプライヤーと提携する方法

CNC機械加工とクロムめっきの両方を一箇所で行っているサプライヤーを選ぶことは、戦略的な決断です。このアプローチは、しばしば垂直統合と呼ばれます。プロジェクトに強力なメリットをもたらします。.

ワンストップ・ショップが勝つ理由

ワンストップの金属仕上げ」パートナーは、すべてを簡素化します。納期が短縮され、コミュニケーションが明確になります。複数のベンダーを管理する必要はありません。.

プロセスはより効率的になる。.

シングル・ベンダー・アプローチとマルチ・ベンダー・アプローチ

| 特徴 | 単一サプライヤー | 複数のサプライヤー |

|---|---|---|

| リードタイム | 削減 | 拡張 |

| 説明責任 | 単一点 | 拡散 |

| 物流 | 簡易版 | コンプレックス |

| 品質管理 | 一貫性 | 可変 |

この統合は、耐久性のある高品質仕上げの精密部品を必要とするあらゆるプロジェクトにとって重要な利点です。ワークフロー全体が効率化されます。.

メッキも管理する単一の「クロム加工サプライヤー」と協力することで、プロジェクトの力学は根本的に変わる。最も重要な利点は、単一業者による説明責任です。.

非難合戦をなくす

機械加工とメッキが別々である場合、問題は責任のなすりつけ合いになることがある。メッキ職人は表面処理不良を責め、機械加工職人はメッキ工程を責めるかもしれません。PTSMAKEのような「CNC+クロムめっき」パートナーでは、1つのチームが全ての結果を所有します。これにより、言い訳ではなく、解決策に焦点を当てることができます。.

この統合されたアプローチにより、リードタイムも劇的に短縮される。.

複数ベンダーの真のコスト

機械工とめっき工の間のトランジットタイムをなくすことで、プロジェクトのタイムラインを数日、場合によっては数週間短縮できることを私たちは見てきました。これは 相乗効果12.

ここでは、あなたが避けるべき隠れたコンプレックスをいくつか紹介しよう:

| 隠れたコスト | 説明 |

|---|---|

| 交通機関の遅れ | 施設間の部品輸送には時間とリスクが伴う。. |

| スケジューリングのコンフリクト | 異なる2社のスケジュールを合わせるのは難しい。. |

| 品質のミスマッチ | 表面仕上げの要件に関する一貫性のないコミュニケーション。. |

| 管理間接費 | 2組のPO、請求書、連絡先を管理。. |

クロムめっきのようなサービスにおいて、完全に統合されたパートナーを選択することで、部品は最初から最終仕上げを念頭に置いて設計され、加工されます。.

CNCとクロムメッキの垂直統合パートナーを選択すると、生産が合理化されます。リードタイムを短縮し、単一ベンダーの説明責任を確立することで、調整の頭痛の種をなくし、より良い最終製品のためのサプライチェーンを簡素化します。.

クロムめっきの疑問-専門家がお答えします

クロムめっきについて正しい判断を下すには、明確な技術的回答が必要です。意思決定者は、しばしば核心的な違いや用途について質問します。このFAQでは、クロムめっきに関する専門的なアドバイスを提供します。.

よくあるお問い合わせにお答えします。このセクションでは、部品設計と材料選択のプロセスを導くための直接的な回答を提供します。.

ハードクロームと装飾クロームの比較

何が違うのか?ハードクロームは機能のため。装飾クロームは外観のため。どちらも防錆効果はありますが、主な目的は大きく異なります。.

主な相違点

| 特徴 | 硬質クロムめっき | 装飾クロームメッキ |

|---|---|---|

| 目的 | 耐摩耗性、耐久性 | 美観、耐食性 |

| 厚さ | より厚い (20-100 µm) | より薄い (0.05-0.5 µm) |

| 外観 | マット~セミブライト | 鏡のように明るい |

| アンダーレイヤー | 直接適用 | ニッケル/銅が必要 |

多くのエンジニアが、クロムめっきの技術的な相談、特に材料の適合性や潜在的な問題について尋ねてきます。このような複雑なトピックのいくつかを深く掘り下げてみましょう。.

すべての金属にクロムめっきが可能か?

短い答えはノーだ。成功するかどうかは基材に大きく依存する。適切な表面処理は、接着と高品質な仕上げのために非常に重要です。金属によっては、特別な中間層を必要とするものもあります。.

例えば、アルミニウムは難しい。メッキの前にジンケート処理が必要です。ステンレス鋼もまた、その自然不動態層のために難しいかもしれない。.

メッキ不良の原因は?

剥離や剥がれのような失敗は通常、下地処理に起因する。不十分な洗浄や下地の活性化が一般的な原因である。もう一つの原因は、クロム層自体の内部応力である。.

お客様との協力の結果、浴槽の化学的な管理も重要であることがわかりました。不純物や不適切な濃度は、プロセス全体を損なう可能性があります。その結果、基材とコーティングの結合が弱くなり、パーツの完全な再加工が必要になることがよくあります。浴化学の役割を理解する 不動態化13 特定の基材上でのプレーが鍵となる。.

一般的な基板とめっき適性

| 基板材料 | 適合性 | 主な検討事項 |

|---|---|---|

| スチール(低炭素) | 素晴らしい | シンプルなプロセス。. |

| ステンレス鋼 | グッド | 特定の起動ステップが必要。. |

| アルミニウム | フェア | ジンケート・アンダーコートが必要。. |

| 銅合金 | 素晴らしい | アンダーレイヤーとして使われることが多い。. |

このFAQでは、クロムめっきに関する重要な技術的質問、硬質めっきと装飾めっきの比較、材料適合性や一般的な不合格の原因などの重要な要因について説明します。お客様の部品に最適な結果をもたらすための専門的なガイダンスを提供します。.

PTSMAKEで精密クロムめっきソリューションを今すぐご利用ください。

高度なクロムメッキでCNC機械加工部品を向上させる準備はできていますか?迅速なお見積もり、専門的な技術アドバイス、試作品から生産までのシームレスなプロジェクト遂行はPTSMAKEにお任せください。今すぐお問い合わせの上、迅速なお見積もりと信頼できる精密加工をご体験ください!

制御された表面特性が、潤滑油の保持と部品全体の性能をどのように向上させるかをご覧ください。. ↩

従来のクロムめっきプロセスで使用されるこの主要な化学物質の特性と安全上の留意点を理解する。. ↩

摩擦と摩耗のデータから部品の寿命と信頼性を予測する方法を理解してください。. ↩

電流を流さずに均一な被覆を実現するこのメッキ法の背後にある科学を学ぶ。. ↩

この電気的原理が、クロムメッキ仕上げの均一性と品質にどのような影響を与えるかをご覧ください。. ↩

コーティングと材料の結合が、CNC加工部品の耐久性にどのような影響を与えるかを理解してください。. ↩

アルミニウムめっきを成功させるために不可欠なこのプロセスの化学的詳細をご覧ください。. ↩

機械的摩耗と腐食の複合作用が、部品の性能にどのような影響を与えるかをご覧ください。. ↩

潤滑性と部品寿命を向上させる硬質クロム特有の表面特性を理解する。. ↩

電流の流れがメッキ品質に与える影響と、優れた結果を得るための電流の制御方法を学びます。. ↩

この特性が複雑な部品のめっきの均一性にどのように影響し、プロジェクトの品質にどのような影響を与えるかをご覧ください。. ↩

プロセスの相乗効果によって隠れたコストを削減し、プロジェクトの納期を改善する方法をご覧ください。. ↩

この化学処理が、特定の合金のめっき密着性にどのような影響を及ぼすかをご覧ください。. ↩