効率を維持しながら正確なトルク増倍を実現するギヤボックスシステムの設計は、機械システム全体を左右します。たった一つの間違った計算や不適切な部品の選択が、早期の故障、過剰なエネルギー消費、生産スケジュールを中断させるコストのかかるダウンタイムにつながります。.

減速機は、ギア比の乗算によってトルク出力を比例して増加させながら回転速度を減少させる機械装置です。減速機は、摩擦や機械的相互作用による効率損失を伴うエネルギー保存に従い、速度とトルクを交換するという基本原理に基づいて作動します。.

私はPTSMAKEで毎日減速機の選定に悩むエンジニアと仕事をしてきました。このガイドでは、基本原理からプロジェクトで直面する実際の応用課題まで、減速機の基本をマスターするのに役立つ16の重要な洞察を取り上げています。.

減速機の第一原理とは?

小さなモーターがどうやって重いロボットアームを動かしているのか、不思議に思ったことはないだろうか。その秘密は、基本的なトレードオフにある。減速ギアの基本原理は単純だ。.

高速と高トルクを交換するのだ。ギアは連続的に回転するレバーと考えることができる。.

この作用は力を倍増させるが、その代償として回転スピードが落ちる。このバランスは極めて重要である。このバランスによって、機械システムにおいてパワーを効果的に制御し、適用することができるのだ。.

| インプット | 出力 |

|---|---|

| 高速 | 低速 |

| 低トルク | 高トルク |

PTSMAKEでは、この原則に基づき、すべてのギアボックスを設計・製造しています。.

トレードオフの背後にある物理学

このスピードとトルクの交換は魔法ではない。エネルギー保存の法則に支配されているのだ。理想的なシステムでは、入力したパワーは出力となる。.

パワーは回転速度とトルクの積である。つまり、回転数を下げれば、同じパワーを維持するためにはトルクを上げなければならない。.

もちろん、機械システムに完璧な理想などない。エネルギーは常に摩擦や熱によって失われる。そこで メッシュ効率1 が重要になってくる。これは、実際にどれだけの電力が伝達されたかを定量化するものである。.

歯車はいかにしてそれを可能にするか

このトレードオフを可能にするのがギア比である。ギア比は、入力ギアの歯数と出力ギアの歯数によって決まります。.

歯数の多い大きな出力ギアは、小さな入力ギアよりも回転速度が遅い。その代わり、それに比例して大きなトルクを発揮します。この機械的な利点がパワーの源です。.

PTSMAKEの仕事では、カスタムギアを加工することがよくあります。医療機器からロボットまで、正確なトルクとスピードの要求を満たすために、ギア比を精密に計算します。.

| 入力ギアの歯 | 出力ギアの歯 | スピード・リダクション | トルク乗算 |

|---|---|---|---|

| 10 | 50 | 5x | ~5x |

| 15 | 90 | 6x | ~6x |

この単純なルールは、すべての複雑な減速ギアの基礎となる。.

減速機の基本原理は、回転速度とトルクの増加を交換することです。エネルギー保存とギア比によって支配されるこの交換は、高速モーターが精密用途のために強力で制御された力を生み出すことを可能にします。.

ギア比は基本的にどのように計算され、何を表しているのか?

ギヤ比の計算は意外と簡単です。その核心は、従動ギアと駆動ギアの比較である。この比率によって、マシンの最終的な性能が決まる。.

最も簡単な方法歯の本数

最も一般的な方法は歯を数えることである。駆動ギヤの歯が10枚、従動ギヤの歯が40枚の場合、比率は4:1となる。.

別の計算方法

ギアの直径や速度を使うこともできます。原理は同じで、出力を入力と比較します。結果は常に一貫しています。.

| 計算方法 | フォーミュラ(ドライブギア/ドライビングギア) | 例(40歯駆動、10歯駆動) |

|---|---|---|

| 歯の数 | ティース・ドライブ / ティース・ドライバー | 40 / 10 = 4 |

| 直径 | ダイアメータードライブ / ダイアメータードライバー | 80mm / 20mm = 4 |

| 角速度 | スピードドライバー / スピードドライヴン | 100 rpm / 25 rpm = 4 |

この数値は極めて重要だ。スピードとトルクがどのように変更されるかを正確に教えてくれる。.

ギア比は単なる抽象的な数字ではない。速度対トルクという、機械システムにおける基本的なトレードオフを表しています。これを理解することが、効果的な設計の鍵となります。.

コア機能スピードとトルクのトレードオフ

ギア比はトルクを直接倍増する。同時にスピードも同じ倍率で割る。これは物理学の法則であり、何もせずに何かを得ることはできない。スピードとパワーを交換するのだ。.

例えば、4:1の比率は、出力トルクが入力の4倍であることを意味する。しかし、出力速度は入力速度の4分の1にしかならない。この原理は、すべての 減速ギア システムである。.

これが意味すること

PTSMAKEのプロジェクトでは、これを常に適用しています。モーターが速くても弱い場合は、高いギア比を使います。この設定によってトルクが増し、重い仕事をこなせるようになります。その 機械的優位性2 小さなモーターで大きなロボットアームを動かすことができるのだ。.

この関係は逆であり、予測可能である。これを知ることで、エンジニアはどんな作業にも最適なモーターとギアの組み合わせを選択することができ、効率と信頼性を確保することができます。.

| ギア比 | 出力速度への影響 | 出力トルクへの影響 | 一般的な使用例 |

|---|---|---|---|

| 1:1 | 変更なし | 変更なし | ダイレクト・ドライブ |

| 2:1 | 半減(÷2) | ダブルス(×2) | 中程度のトルク増加 |

| 4:1 | クォーター(÷4) | 4倍(x4) | 高トルク、低速 |

| 1:2 | ダブルス(×2) | 半減(÷2) | スピードアップ(ファンなど) |

ギア比は、出力ギアと入力ギアの単純な比較である。このたった一つの数値が、出力速度と出力トルクのトレードオフを根本的に定義し、あらゆる機械システムにおける実用的な機能の核心となる。.

減速ギアシステムの効率を定義するものは何ですか?

効率は基本的に比率である。投入した電力に対して出力される電力を比較します。どんなシステムも100%効率的ではありません。エネルギーは常に失われ、多くの場合、不要な熱となる。.

これらの損失を理解することは、あらゆる機械設計、特に減速機にとって極めて重要である。では、このパワーが通常どこから逃げていくのかを説明しよう。.

エネルギー損失の主要分野

| 損失ソース | 説明 |

|---|---|

| ギア・メッシュ | 噛み合う歯車の歯の間の摩擦。. |

| 潤滑 | 油脂を撹拌するために使用されるエネルギー。. |

| ベアリング | 支持ベアリング内の摩擦。. |

これらのエネルギーロスについてさらに深く掘り下げてみよう。摩擦は主な原因であり、複数の形で現れます。そのひとつひとつが、システム全体の効率を低下させ、微妙でありながら重要な形でパフォーマンスに影響を与えます。.

摩擦損失の詳細

歯車の歯の相互作用

歯車の歯が噛み合うと、互いに滑ったり転がったりする。これが摩擦を生む。歯の表面仕上げ、材質、圧力角はすべてここで重要な役割を果たします。製造が悪いと表面が粗くなり、損失が大きくなります。.

潤滑油ダイナミクス

潤滑油は不可欠だが、同時に抵抗の原因にもなる。ギアが回転するとオイルがかき回され、内部摩擦が生じる。このプロセスには 粘性せん断3, 特に高速回転時や高粘度潤滑油で顕著である。.

現実世界の結果

これらの一見小さな損失は、大きな意味を持つ。エネルギー消費を直接的に増加させ、運転コストの上昇につながる。また、失われたエネルギーは熱を発生させます。この熱は、部品を損傷し潤滑油の寿命を縮めるオーバーヒートを防ぐために管理されなければなりません。.

PTSMAKEの過去のプロジェクトでは、これらの摩擦損失を直接的に最小化する厳しい公差と優れた表面仕上げに重点を置くことで、お客様を支援してきました。.

| 損失係数 | 第一次影響 | 二次的影響 |

|---|---|---|

| 歯の摩擦 | 発熱 | コンポーネントの摩耗 |

| 解約損 | トルク需要の増加 | 潤滑油の劣化 |

| ベアリング摩擦 | エネルギー消費 | ベアリング寿命の低下 |

要約すると、減速ギアシステムの効率は、入力に対する出力比である。主な損失は、ギアの歯、ベアリング内の摩擦、および潤滑油の攪拌によるものです。これらの要因は、エネルギー使用と熱管理に直接影響します。.

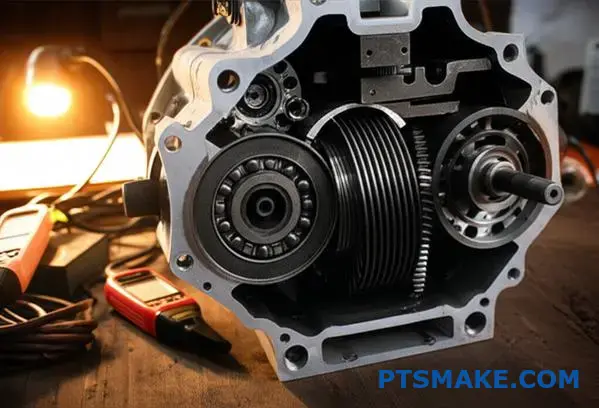

ギアボックスはどのようにトルクを伝達し、逓倍するのか?

歯車は噛み合う歯を通して力を伝える。それぞれのギアを回転するレバーと考えることができる。接点は、力が加わる場所である。.

レバーアームの原理

ギアの中心からこの接点までの距離がレバーアームである。これをピッチ半径とも呼ぶ。.

大きなギアは、当然レバーアームも長くなる。小さな入力ギアが大きな出力ギアを回すと、その力は倍増する。これが 減速ギア.

| ギア属性 | インプットギア(小) | 出力ギア(大) |

|---|---|---|

| 半径(レバーアーム) | より短い | 長い |

| トルク | より低い | より高い |

この単純な原理は、ギアボックスの仕組みの基本である。テコの原理だ。.

トルク乗算の物理学

歯が合わさる点で、入力ギアからの力と出力ギアにかかる力は等しく、反対になる。これは物理学の基本ルールである。.

重要な違いは回転中心からの距離である。私たちはこれを ピッチ半径4. .システムのレバーアームとして機能する。.

アドバンテージの計算

トルクは単純に力に半径を掛けたものです(T = F × r)。力(F)はどちらのかみ合いギアでも同じなので、トルクは半径に直接結びつきます。半径が2倍の歯車は2倍のトルクを出力します。.

この機械的アドバンテージが、どのようにして 減速ギア 関数である。.

PTSMAKEのプロジェクトでは、精度がすべてです。歯形と材料の選択は非常に重要です。これらは、力がスムーズに伝達されることを保証します。欠陥があれば、エネルギー損失や部品の故障につながり、機械的優位性全体を損なうことになります。.

簡単な比率の例を挙げよう。.

| コンポーネント | 半径 | フォース | トルク |

|---|---|---|---|

| 入力ギア | 1ユニット | 1ユニット | 1ユニット |

| 出力ギア | 3ユニット | 1ユニット | 3ユニット |

これは、3:1のギア比がいかに出力トルクを3倍にするかを示している。トレードオフは、出力速度が同じ係数だけ低下することである。.

要するに、ギアの歯は一定の力を伝達する。出力ギアの大きな半径は、より長いレバーアームとして機能する。このメカニズムにより、入力された力が直接倍加され、その結果、速度は低下するものの、出力トルクは高くなる。.

減速機の主な性能指標は何ですか?

減速機のデータシートを見ていると、数字に目を奪われがちです。しかし、いくつかの重要な指標は、真に性能を定義します。これらのスペックは、そのギアができることを正確に教えてくれます。.

コア・ナンバーを理解する

私たちは、アプリケーションに適切なコンポーネントを適合させるために、これらの仕様に重点を置いています。これにより、信頼性と精度が保証されます。.

トルクとスピード

定格トルクは連続運転の限界値です。ピークトルクは、始動時のような短時間のバースト用です。入力回転数はギアボックスの最大動作回転数を設定します。.

| メートル | 実務家の視点 |

|---|---|

| 定格トルク | 安全で日常的な作業負荷。. |

| ピークトルク | ほんの一瞬の "プッシュ "の限界。. |

| 入力速度 | 超えてはいけないレッドライン。. |

| ギア比 | 基本的な速度対トルクのトレードオフ。. |

この数字が選考の基礎となる。.

そのニュアンス反発と効率

主要スペックだけでなく、バックラッシュと効率も精密システムにとって極めて重要である。バックラッシュと効率は、良い設計と優れた設計をしばしば分けます。これらの要素は、機械の精度とエネルギー消費を左右します。.

バックラッシュとは、ギアの歯と歯の間のわずかな隙間や「遊び」のことです。ロボットやCNC機械加工では、バックラッシュが大きいと精度が低下します。バックラッシュは 位置誤差5 を最小限に抑えることが、高精度製造における重要な目標です。これを最小限に抑えることは、高精度製造における重要な目標であり、PTSMAKEでもよく取り組む課題です。.

効率は、入力から出力までどれだけの電力があるかを測定する。残りは主に熱として失われる。効率が高ければ高いほど、無駄なエネルギーが減り、システムの熱管理もシンプルになる。.

簡単な比較

異なるギアタイプは、異なるトレードオフを提供します。その選択は、精度とコストに対するアプリケーションのニーズに完全に依存します。.

| ギアタイプ | 標準バックラッシ(アーク分) | 標準効率(%) |

|---|---|---|

| スパー | 5 - 20 | 94 - 98 |

| 惑星 | 1 - 8 | 95 - 98 |

| ハーモニック | < 1 | 70 - 85 |

ご覧のように、ハーモニックドライブは驚異的な精度を提供します。しかし、その代償として、遊星ギアボックスに比べて効率が低下します。.

データシートは減速機を選択するために不可欠な指標を提供します。トルクと比は基本ですが、バックラッシと効率は精度とエネルギー使用にとって重要であり、システムの真の性能と長期運転コストを決定します。.

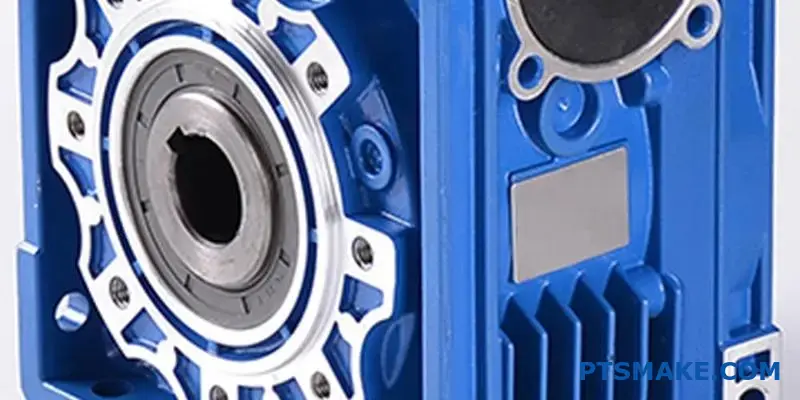

減速機の核となる部品は何ですか?

シンプルなものから複雑なものまで、減速機はすべて同じ基本部品から作られています。これらの部品を理解することは、どのように機能するかを把握するための鍵となります。各メンバーが特定の仕事をしているチームだと考えてください。.

必要不可欠なチームメンバー

コア・コンポーネントはシームレスに連動する。パワーを伝達し、スピードを落とし、トルクを増大させる。それは精密なメカニカルダンスだ。.

主な選手の簡単な内訳は以下の通り:

| コンポーネント | コア機能 |

|---|---|

| シャフト(入出力) | ギアボックスへの動力伝達とギアボックスからの動力排出 |

| ギア | 減速とトルク増大の心臓部 |

| ベアリング | 回転するシャフトを支え、荷重を扱う |

| 住宅 | 保護と構造的アライメントを提供 |

各部品は、減速機の信頼性の高い動作のために重要である。.

コンポーネントの連携

ギアボックスは部品の総和以上のものです。バランスの取れたシステムなのだ。例えば、ハウジングは単なる保護ケースではありません。その剛性と精度は、ギアとベアリングの完璧なアライメントを維持するために不可欠です。.

パワー・フロー・パス

動力は入力軸から入る。それがトレインの最初のギアを駆動する。ギアが噛み合うと、速度が低下し、トルクが増加する。この変更されたパワーは、出力シャフトを通って出力される。これは直接的で効率的なエネルギー伝達である。.

システムを支える

この過程で大きな力が発生する。ベアリングは、これらのラジアル荷重とアキシャル荷重に対してシャフトを支えるために非常に重要です。適切なベアリングがなければ、摩擦はすぐに致命的な故障につながります。シールは、重要な潤滑剤を保持し、有害な汚染物質を排除する、縁の下の力持ちです。適切な潤滑剤は、可動部品間の摩耗を最小限に抑え、熱を管理し、以下のような要因による早期故障を防ぎます。 ヘルツ接触応力6.

PTSMAKEの仕事では、過小評価されている1つの部品に起因する故障をよく目にする。.

| コンポーネント | システム・インテグリティにおける重要な役割 |

|---|---|

| 住宅 | すべての内部部品の正確なアライメントを維持 |

| 潤滑油 | 摩擦を減らし、熱を発散させ、部品を洗浄する |

| シール | 外部からの汚染や潤滑油の損失からシステムを守る |

これらの部品のいずれかが故障すると、ギアボックス全体が危険にさらされる可能性がある。.

各部品は重要なリンクです。ハウジングはアライメントを確保し、ギアは動力を伝達し、ベアリングは荷重を管理し、シールは内部を保護します。一つの部品に不具合が生じると、必然的に連鎖し、システム全体の性能と寿命に影響を及ぼします。.

減速機の主な分類は?

減速ギヤを分類する最も明確な方法のひとつは、ギヤシャフトの向きである。この基本的な違いによって、運動とトルクがどのように伝達されるかが決まります。私たちが最初に考えることです。.

これを理解することで、適切なデザインを選ぶことができる。それは効率、スペース、コストに影響する。.

平行軸歯車

ここで、入力軸と出力軸は平行である。これが最も一般的な配置である。.

- スパーギア: シンプルでまっすぐな歯。.

- ヘリカルギア: よりスムーズな操作のために角度をつけた歯。.

交差軸ギア

これらのギアは、通常90度の角度で交差するシャフトを持っている。.

- ベベルギア: 回転方向を変えるための円錐形のギア。.

非交差、非平行軸

このグループのシャフトは異なる平面で交差しており、交差していない。.

| シャフトの向き | 一般的なギアの種類 |

|---|---|

| パラレル | スパー、ヘリカル |

| 交差する | ベベル |

| 非干渉 | ウォーム、ハイポイド |

これらの分類を詳しく見てみよう。ギアタイプの選択はパフォーマンスにとって非常に重要です。PTSMAKEのプロジェクトでも重要な論点です。私たちは、クライアントが効率と設計上の制約のバランスを取るお手伝いをします。.

平行軸:主力選手

平歯車はコスト効率が良く、製造も簡単です。多くの用途に適していますが、高速回転では騒音が発生します。.

ヘリカルギアは、よりスムーズで静かに作動する。その角度のついた歯は徐々に噛み合う。しかし、このデザインは 軸スラスト7, これは、特定のベアリング・サポートを必要とする。これは初期の設計段階で見落とされがちな重要なディテールである。.

アングルド・パワー・トランスミッション

ベベルギアは直角の動力伝達には欠かせない。ハンドドリルから自動車のデファレンシャルまで、あらゆるものに使われている。円錐形をしているため、シャフトが交差し、回転方向を変えることができる。.

高い削減率

ウォームギアは、コンパクトなスペースで高い減速比を実現するのに優れています。ウォーム(ねじ)がウォームホイールを駆動します。この仕組みは当然セルフロック式。逆回転を防ぐことができ、安全性に優れています。.

最後に、歯車が開放式か密閉式かも考慮します。密閉されたシステムは、ギアをゴミから守り、潤滑油を含み、寿命を延ばします。開放型歯車装置はシンプルですが、より多くのメンテナンスが必要です。.

| ギアタイプ | 主な利点 | 共通アプリケーション |

|---|---|---|

| スパー | 費用対効果 | コンベアシステム |

| ヘリカル | スムーズで静かな動作 | 自動車用トランスミッション |

| ベベル | 回転角度を変える | ハンドドリル |

| ワーム | 高い減速比 | リフト、エレベーター |

減速機をシャフトの向き(平行、交差、非交差)で分類すると、明確な枠組みができます。それぞれのタイプは、異なるアプリケーションに対して特定の利点を提供します。オープンシステムか密閉システムかの選択は、さらにギアの耐久性とメンテナンスの必要性を定義します。.

用途に合った減速機を系統的に選ぶには?

適切な減速機を選ぶには、当てずっぽうではありません。明確なステップ・バイ・ステップのプロセスが必要です。この方法によって、必要な性能と信頼性を確実に得ることができます。.

すべては、アプリケーションの核となる要求を理解することから始まる。この基礎がなければ、あなたの選択は最初から欠陥のあるものとなるでしょう。.

ステップ1:アプリケーションの要件を定義する

まず、オペレーション・パラメーターを定義しなければならない。これらの数値は、私たちの選考プロセス全体の基礎となるものです。.

以下は、確立すべき主要な指標である:

| パラメータ | 単位 | 説明 |

|---|---|---|

| 入出力速度 | 回転数 | 負荷に必要な回転速度。. |

| 必要トルク | ンム | 負荷を駆動するのに必要な回転力。. |

| デューティ・サイクル | %または時間/日 | ギアの稼働頻度と稼働時間。. |

ステップ2:負荷の計算とサービス係数の適用

基本要件が決まったら、実際の運用負荷を計算する必要があります。これにはサービス係数という重要な要素が含まれます。.

サービスファクターは乗数である。衝撃荷重や温度変化のような現実の条件を考慮します。必要な安全マージンを提供します。.

システムのイナーシャの不一致は、パフォーマンスの低下につながります。適切な計算がこれを防ぎます。その 慣性の不一致8 モーターと負荷の間は重要な考慮事項です。PTSMAKEでは、これらの複雑な計算をナビゲートするお手伝いをいたします。.

ステップ3:ギアタイプを選ぶ

選択はプロジェクトの制約に大きく依存します。スペース、要求される精度、予算によって、適切なタイプの減速機を選ぶことができます。.

よくあるトレードオフを考えてみよう:

| ギアタイプ | 主な利点 | 共通の制約 |

|---|---|---|

| スパー | 費用対効果が高く、シンプル | ノイジー、低トルク |

| ヘリカル | 静かでスムーズな動作 | 高コスト、アキシャルスラスト |

| 惑星 | 高トルク、コンパクト | 複雑、高コスト |

| ワーム | 高減速、セルフロック | 効率低下 |

ステップ4:カタログを見る

すべての仕様が定義され、メーカーのカタログを参照できるようになりました。計算したトルク、回転数、サービスファクターを特定のモデルに合わせます。この最終ステップで選択が確定します。.

ニーズの定義、負荷の計算、ギアタイプの選択、カタログの参照という4つのステップを踏むことで、不確実性を排除することができます。これにより、最適な性能と長寿命を実現するために、選択した減速機がアプリケーションの要求に完全にマッチすることを保証します。.

ギアボックスのサイジングに不可欠なステップとは?

実用的な計算ワークフローがカギとなる。複雑な要求を明確な仕様に変えます。このプロセスにより、ギヤボックスが単にフィットするだけでなく、永続的なソリューションとなることが保証されます。.

コア要件から始める

まず、必要な出力トルクと速度を定義します。これらは、機械にとって譲れない性能目標です。その後のすべての計算の基礎となります。.

アプリケーション・ストレスの要因

次に、実際の動作条件を検討する。これには衝撃荷重や全体的なデューティ・サイクルなどが含まれます。これらの要素は摩耗や損傷に大きく影響します。.

負荷を分類する簡単な方法:

| 負荷タイプ | 説明 | 例 |

|---|---|---|

| ユニフォーム | スムーズで安定した動作 | ベルトコンベア |

| 中程度のショック | 定期的なスタートとストップ | インデックス・テーブル |

| 重い衝撃 | 突然の強い衝撃 | ロッククラッシャー |

サービスファクター(SF)の重要な役割

サービスファクター(SF)は乗数です。これは、アプリケーションの過酷さを考慮して、基本トルク要件を調整します。以下のような要素を考慮します。 デューティ・サイクル9 と負荷タイプ。.

SFを無視することは、しばしば早期故障につながる一般的な近道である。SFは、長期にわたる信頼性を保証する安全マージンなのだ。.

より要求の厳しい仕事には、より高いSFが必要です。私たちはお客様と共に、カスタム減速機の長寿命化にはSFの選択が重要であることを発見しました。.

公称トルクの計算

計算式は簡単だ:

必要公称トルク=アプリケーション出力トルク×サービス係数

この計算によって、メーカーのカタログで探すべき最小連続定格トルクがわかる。.

SFがどのように決定されるのか、簡略化した例を挙げよう:

| 営業時間/日 | 均一荷重 | 中程度のショック | 重い衝撃 |

|---|---|---|---|

| 最大2 | 1.00 | 1.25 | 1.75 |

| 3-10 | 1.25 | 1.50 | 2.00 |

| 10人以上 | 1.50 | 1.75 | 2.25 |

仕様との照合

最後に、計算した公称トルクを求めます。ギアボックスメーカーが提供する仕様と比較してください。カタログの公称トルクは、あなたの計算値と同じか、それ以上でなければなりません。PTSMAKEでは、高価なエラーを防ぐために、これらの詳細を常にダブルチェックしています。.

この体系的なワークフローは、アプリケーションのニーズを具体的なギアボックスの仕様に変換します。トルクと回転数から始め、サービスファクターを適用し、データシートと照合することで、信頼性が高く耐久性のある選択を確実にします。これにより、サイズ不足を防ぎ、部品の寿命を延ばすことができます。.

リフティングに必要なトルクはどのように計算するのですか?

実際の例を見てみよう。理論も素晴らしいですが、数字を見れば一目瞭然です。簡単なウインチ・システムに必要なトルクを計算してみよう。.

この計算は簡単です。荷重の重さ、ドラムの半径、システムの摩擦が関係する。順を追って説明しよう。.

使用する変数は以下の通り:

| 可変 | 説明 |

|---|---|

| 負荷質量 | 持ち上げなければならない重さだ。. |

| ドラム半径 | ウインチのドラムの半径。. |

| システム効率 | 摩擦と損失を考慮する。. |

このプロセスは、適切なモーターとギアボックスを選択するのに役立ちます。.

ステップ・バイ・ステップの計算例

よくあるシナリオを想像してみよう。100kgの荷重を持ち上げるウインチを設計する必要があります。これはPTSMAKEで扱う多くの産業用アプリケーションの典型的な重量です。.

ステップ1:力を決める

まず、質量を直線的な力に変換します。重力加速度(約9.8m/s²)を使います。.

- 力(F)=質量(m)×重力(g)

- 力(F)=100kg×9.8m/s²=980ニュートン(N)

これはケーブルを引き下げる力である。.

ステップ2:理想トルクの計算

ここで、ウインチのドラムの半径が0.1メートル(100ミリ)だとします。この力に半径を掛けたものが理想的なトルクです。.

- トルク(T)=力(F)×半径(r)

- トルク(T)=980N×0.1m=98ニュートン・メートル(Nm)

これは、非効率を考慮せずに必要なトルクである。.

ステップ3:現実の損失を考慮する

どんな機械システムも完璧ではない。私たちは 摩擦損失10 は、ベアリング、ギア、その他の部品に含まれる。控えめに見積もった効率は80%(または0.8)である。.

実際の必要トルクを求めるには、理想トルクを効率係数で割ります。.

- 必要トルク=理想トルク/効率

- 必要トルク = 98 Nm / 0.8 = 122.5 Nm

この122.5Nmの値は、適切なモーターと減速ギアを選択するために必要なものです。減速ギアは、この要求を満たすためにモーターのトルクを倍増する。.

この例では、理想的なトルクは98Nmだった。しかし、システムの摩擦を考慮すると、必要トルクは122.5Nmに増加した。この安全マージンは、信頼性の高い性能を発揮し、コンポーネントの故障を防ぐために非常に重要です。.

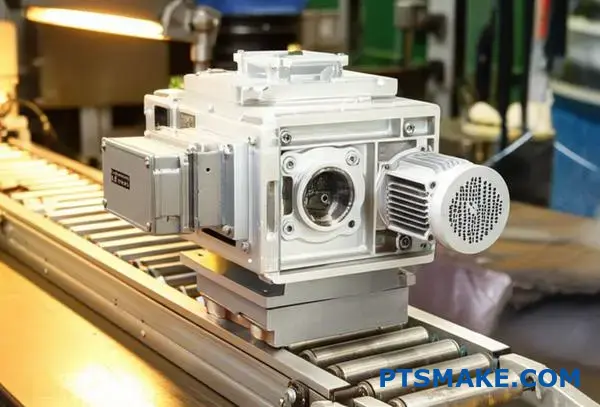

定速ベルトコンベアシステム用のギアボックスを選択する。.

実践的なケーススタディを見てみよう。あるクライアントは、梱包された商品を移動させるシステムのギアボックスを必要としていました。主な目標は信頼性であり、ピンポイントの精度ではありませんでした。.

このコンベア・システムには、特殊な運用上の要求があった。以下は、私たちが最初に設定した基本的なパラメータです:

| パラメータ | 価値 |

|---|---|

| ベルトの張力 | 500 N |

| プーリー径 | 0.2 メートル |

| 希望ベルト速度 | 1.5 m/s |

| デューティ・サイクル | 16時間/日 |

私たちの課題は、耐久性があり、費用対効果の高いソリューションを選択することでした。焦点は、純粋に安定した長期運用でした。.

コアの必要量の計算トルク

まず、必要な出力トルクを決定する必要がある。これは簡単な計算だ。これは、ギアボックスがストールや故障することなく負荷を処理できることを保証するものです。.

トルクの公式

計算式は簡単です:トルク(τ)はベルトの張力(F)にプーリーの半径(r)を掛けたものに等しい。.

τ = F × r

ケーススタディの数字を使って

- 力 (F) = 500 N

- 半径 (r) = 0.2 m / 2 = 0.1 m

- トルク (τ) = 500 N × 0.1 m = 50 Nm

この50Nmが最低必要トルクです。また サービス係数11 長いデューティ・サイクルを考慮している。これにより耐久性が確保される。.

ギアボックスの選択を正当化する

この用途では、高精度は必要ない。そのため、高精度プラネタリーギアのような高価なオプションは即座に除外される。堅牢で信頼性の高い減速機が必要なのです。.

最良の選択は、ヘリカルギアボックスかウォームギアボックスである。どちらも等速用途に優れた信頼性を提供します。.

| ギアボックス・タイプ | 主な利点 | 最適 |

|---|---|---|

| ヘリカル | 高効率(90-98%) | エネルギーに配慮したシステム |

| ワーム | セルフロック、低騒音 | セーフティ・クリティカルなアプリケーション |

費用対効果と信頼性を考えると、ヘリカルギアボックスが理想的でした。その効率性は、長期的な運転コストの節約にもつながります。ウォームギアボックスも有力な候補です。.

このケーススタディでは、コンベヤに必要な50Nmのトルクを計算しました。精度よりも信頼性の必要性に基づいて、費用対効果の高いヘリカルギアボックスまたはウォームギアボックスが、長期的な性能を発揮するための明確かつ正当な選択でした。.

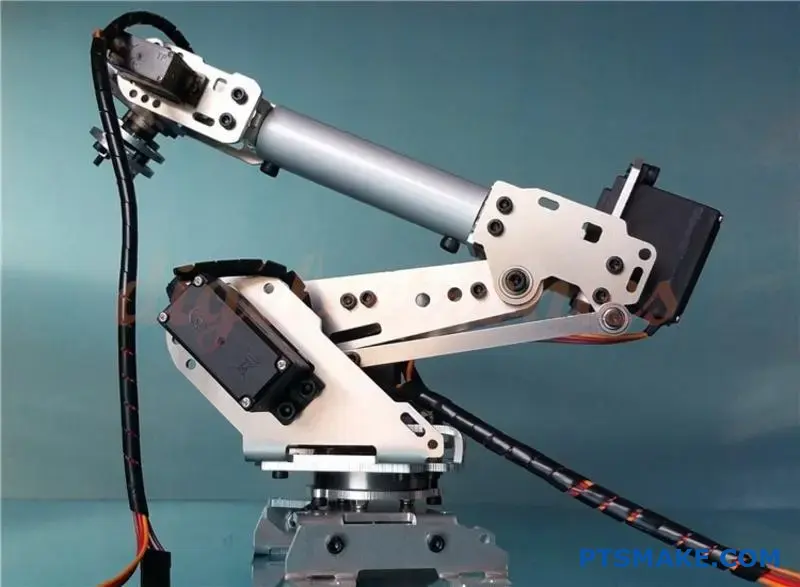

特定のロボットアームジョイント用のギアボックスを選択します。.

高精度のロボット関節を分析してみよう。スマートフォンを組み立てるロボットを考えてみよう。すべての動きが完璧でなければなりません。このレベルの精度は、ギアボックスに特定の機能を要求します。.

重要な要件

高い剛性は、負荷によるたわみに耐えるために不可欠です。また、遊びをなくすために最小限のバックラッシュも必要です。低慣性は、急速な加速と停止を可能にする。ここでの減速ギアの選択は非常に重要です。.

アプリケーションのニーズ

| 特徴 | 高精度ジョイント | スタンダード・アプリケーション |

|---|---|---|

| 精度 | サブミリ | 低い |

| スピード | 非常に高い | 中程度 |

| 再現性 | 重要 | 批判的ではない |

| バックラッシュ | ニア・ゼロ | 許容範囲 |

高精度歯車装置に飛び込む

高精度の作業には、細部までが重要です。高い剛性は、アームが移動したり、荷物を運んだりする際に曲がったり振動したりしないことを保証します。これは最終的な位置決め精度に直接影響します。.

低慣性はもう一つの重要な要素である。より軽量で低イナーシャのシステムは、モーターによるジョイントの加速と減速をより高速に行うことができます。これにより、ピックアンドプレース作業のサイクルタイムが短縮され、生産性が向上します。.

機械的なプレー、つまり バックラッシュ12, ほとんどゼロでなければならない。歯車に傾きがあると、アームの先端に位置決め誤差が生じる。マイクロエレクトロニクスや医療機器の組み立てでは、このようなことは許されません。PTSMAKEの過去のプロジェクトでは、わずかな誤差がいかに大きな生産不良を引き起こすかを目の当たりにしてきました。.

単純なベルトコンベアのギアボックスとは対照的だ。その主な仕事は連続的な動きである。多少の遊びやわずかなたわみは、その機能には影響しない。したがって、標準的で安価なギアボックスが適している。.

精度のトップ候補

要求の厳しい用途では、2種類の減速ギアが際立っている。.

| ギアボックス・タイプ | 主な利点 | ベスト・ユースケース |

|---|---|---|

| ハーモニック・ドライブ | ゼロ・バックラッシュ、コンパクト | ロボット手首、高精度関節 |

| 高精度プラネタリー | 高剛性、高トルク | より重いペイロード・ジョイント、CNCマシン |

これらのどちらを選択するかは、多くの場合、特定のジョイントのトルクと剛性の要件によって決まります。当社の試験結果は、ハーモニックドライブが最高の精度を必要とするコンパクトなスペースで優れていることを示しています。.

高精度ロボットには妥協は許されません。高剛性、ゼロに近いバックラッシュ、低イナーシャといったアプリケーションの要求が、選択の指針となります。これは、よりシンプルで許容範囲の広いアプリケーションとは異なり、ハーモニックドライブや高精度プラネタリギアボックスのような高度なソリューションに直結します。.

ギアボックスの過度のノイズや振動のトラブルシューティングはどのように行いますか?

論理的なアプローチが重要だ。私は診断ツリーを用いて、潜在的な原因を体系的に排除していく。この方法は時間を節約し、当て推量を防ぎます。簡単なチェックから、より複雑な検査へと導いてくれます。.

基本から始める

まず、情報を集める。騒音はいつ始まったのか?最近何か変化はあったか?これらの質問に答えることで、貴重な手がかりが得られる。次に、感覚のチェックに移る。.

原因を特定する

次に、正確なソースを特定することだ。問題が異なれば音も異なります。このシステマティックなアプローチによって、重要なステップを見逃すことはありません。理路整然としているのです。.

私がよく使う道具をいくつか紹介しよう:

| 工具 | 目的 |

|---|---|

| 聴診器 | ノイズ源を隔離する(ベアリング、ギア) |

| 赤外線温度計 | 部品の過熱をチェックする |

| フィーラーゲージ | アライメントとクリアランスの確認 |

この構造化されたプロセスは、可能性を素早く絞り込む。.

より深く掘り下げるには、音と振動の種類を区別しなければならない。理路整然とした工程こそが最良のツールなのです。PTSMAKEでは、複雑な減速機を含むギヤシステムの高精度部品を製造する際にも、この厳格さを適用しています。.

手がかりを探す

これには、整備士の聴診器が最適です。プローブをギアボックスのハウジングのさまざまな部分に当てます。摩耗したベアリングは、しばしばゴロゴロ音やガリガリ音を発生させます。ギアの歯が損傷していると、速度によって変化するうなり音やクリック音が発生することがあります。.

目視および身体検査

耳を傾けた後、目視点検を行う。シールの不具合や過熱を示す可能性のある漏れがないか確認する。ハウジングに外的損傷の兆候がないか。.

次に、モーターとギアボックスのアライメントをチェックする。ミスアライメントは振動の原因として非常に一般的です。わずかな誤差が大きな問題を引き起こすことがよくあります。適切な工具を使用することで、精度を確保することができます。アライメントの原理 振動解析13 これらの問題を驚くほど正確に数値化することができる。.

| 症状 | 潜在的な原因 | 次のステップ |

|---|---|---|

| 甲高いうなり声 | ギアの歯の損傷 | ギアの点検 |

| ゴロゴロ/ガリガリ | 摩耗したベアリング | ベアリングの分離と検査 |

| 一貫したクリック感 | 折れた歯 | 即時停止と検査 |

| 激しい振動 | ミスアライメント | アライメントのチェックと修正 |

この診断ツリーは、問題を効率的に切り分けるのに役立つ。一般的な観察から特定のテストへと移行します。これにより、毎回徹底的で正確な診断が可能になります。.

診断ツリーは、騒音や振動の根本原因を特定するための構造化された経路を提供します。簡単な感覚的チェックから始まり、特定の工具を使った検査へと進み、ミスアライメントから内部部品の摩耗まで、効率的に問題を切り分けます。.

モーターとギアボックスのカップリングの課題は何ですか?

適切なカップリングを選択することは、単なる機械的な接続ではありません。システムの寿命と性能に直接影響する重要な決断です。.

カップリングは、モーターとギアボックス間のわずかなミスアライメントに対応しなければならない。また、振動を吸収し、トルクを確実に伝達する必要があります。.

これらの要因を無視すると、早期の故障につながる。これは、コストのかかるダウンタイムと修理の原因となる。ここでの選択を誤ると、パワートレインの設計全体が台無しになる。小さな部品が大きな影響を及ぼすのだ。.

ミスアライメント避けられない現実

どのようなアッセンブリーも完璧にアライメントされているわけではありません。小さな平行や角度のずれは常に存在する。リジッドカップリングはこれに対応できません。リジッドカップリングはモーターとギアボックスのベアリングに直接応力を伝えます。これは急速な摩耗と最終的な故障につながります。フレキシブルカップリングは、このような小さな不完全性を吸収するように設計されています。より高価な部品を保護します。.

振動減衰とトルク伝達

振動も大きな問題です。モーターは当然振動を発生させるので、特に高精度のギアボックスでは、デリケートなギアボックスの部品に悪影響を与える可能性がある。 減速ギア. .良いカップリングはこれらの振動を減衰させます。これは共振を防ぎ、ベアリングやギアの寿命を延ばします。また、よりスムーズで静かな運転を保証します。カップリングの ねじり剛性14 が重要な役割を果たす。トルクをロスなく伝えるには十分な剛性が必要だが、減衰には十分な柔軟性が必要だ。.

誤った選択の結果

PTSMAKEのプロジェクトでは、カップリングの選択ミスが直接的な結果につながることを目の当たりにしてきました。間違った選択は悲惨な結果を招きかねません。下の表は、私たちがクライアントと観察した一般的な問題の概要です。.

| カップリング問題 | 結果 |

|---|---|

| 硬すぎる | ベアリングの早期故障 |

| サイズ違い | スリップ、トルク損失、故障 |

| ダンピング不良 | 騒音と振動の増加 |

| 材料不適合 | 腐食、早期故障 |

最初から正しく選択することで、時間とコストを大幅に節約できます。これは、信頼性の高い機械システムの基礎となるステップです。.

適切なカップリングを選択することは非常に重要です。ミスアライメントに対応し、振動を減衰させ、トルクを効果的に伝達することで、システムを保護します。不適切な選択は、早期摩耗、ノイズの増加、コストのかかる故障につながり、設計全体の信頼性と性能を損ないます。.

高効率のギアボックスと低価格のギアボックスのどちらを選ぶべきか?

最初の値札を越えて考えることが重要である。総所有コスト(TCO)が本当のことを物語っています。これには、購入価格、エネルギーコスト、ギアボックスの耐用年数にわたるメンテナンスが含まれます。.

常時稼働するアプリケーションにとって、これは大きな問題だ。.

初期コストと長期的節約

低コストのギアボックスは、今日のあなたのお金を節約するかもしれません。しかし、長期的にはもっと高くつく可能性があります。高効率の減速ギアは、使用するエネルギーが少なくて済みます。これは、ギアが作動する時間ごとに費用を節約します。.

簡単な内訳を考えてみよう:

| コスト係数 | 高効率ギアボックス | 低価格ギアボックス |

|---|---|---|

| 初回価格 | より高い | より低い |

| エネルギーコスト | より低い | より高い |

| メンテナンス | しばしば低い | より高い可能性 |

この視点の転換が、スマートなエンジニアリングと調達の鍵となる。.

連続運転アプリケーションの分析

具体的に説明しよう。連続稼動とは、機械が24時間365日、あるいは非常に長いシフト時間稼動することを意味する。このような場合、エネルギー消費は主要な運転経費になります。ヘリカルギアのような高効率ギアボックスは、95%を超える効率を発揮します。.

低価格のウォームギアでは、70-80%の効率しか得られないかもしれません。このエネルギー浪費の差は、すぐに積み重なります。.

TCOシナリオ:ヘリカルギア対ウォームギア

つのモーターが連続運転していると想像してほしい。一方はヘリカルギアボックスで、もう一方はウォームギアだ。初期投資はヘリカルの方が高い。.

しかし、顧客とテストを行った結果、ヘリカルギアによるエネルギー節約は、数年以内に初期コストを相殺し始めることがわかりました。具体的には 投資回収期間15 地域のエネルギー価格とマシンの使用量に依存する。.

ここでは、長期的なコストを簡略化して見てみよう:

| タイムフレーム | ヘリカルギアボックス(高効率) | ウォームギアボックス(低価格) |

|---|---|---|

| 年目 | 高いイニシャルコスト+低いエネルギーコスト | 低いイニシャルコスト+高いエネルギーコスト |

| 3年目 | 節約により総コストが減少 | エネルギー使用によるコスト増 |

| 5年目 | 長期にわたる大幅な節約 | 上昇し続ける運営コスト |

長期のノンストップ運転を目的としたシステムでは、高効率のルートが最も経済的な選択であることがしばしば証明されます。PTSMAKEでは、このような分析を通じて、製品のライフサイクル全体にわたって最高の価値を得られるよう、お客様をご案内しています。.

アプリケーションが連続運転される場合、総所有コスト(Total Cost of Ownership)は、多くの場合、高効率ギアボックスが有利になります。長期的なエネルギー節約は、高い初期購入価格を容易に上回ることができ、長期的にはより賢明な経済的選択となります。.

減速機技術の新たなトレンドは?

減速機技術の未来はエキサイティングだ。私たちは単純な力学を超えようとしています。歯車は日々、より賢く、より効率的になっています。.

スマートギアとIIoT

現在、センサーはギアシステムに組み込まれている。これにより、リアルタイムの状態監視が可能になりました。故障が発生する前に故障を予測し、貴重な生産時間を節約します。.

素材とコーティングの革新

新素材やコーティングもカギとなる。これらは耐久性を高め、摩擦を減らします。これは最新の減速機の高性能化と長寿命化に直結します。.

| 特徴 | 伝統的なアプローチ | 新たなトレンド |

|---|---|---|

| モニタリング | 手動検査 | リアルタイムセンサー(IIoT) |

| 材料 | 標準合金鋼 | アドバンスド・コンポジット/コーティング |

スマート減速機のメカニズム

センサーの統合は、単に電子機器を追加するだけではない。フィードバックループを作ることだ。温度、振動、潤滑品質に関するデータは常に収集されます。この情報は、故障の予測や予防に役立ちます。.

予知保全として知られるこのアプローチは、予期せぬダウンタイムを最小限に抑えます。PTSMAKEの過去のプロジェクトでは、このシフトが長期的に顧客の運用コストを大幅に削減するのを見てきました。.

素材の限界に挑む

私たちが使用する素材は、すべてを変えようとしています。先進的なポリマーやセラミック複合材料は、従来の金属に比べて軽量で耐摩耗性に優れています。.

先進コーティングの役割

ダイヤモンドライクカーボン(DLC)のようなコーティングは素晴らしい。超低摩擦表面を作り出します。これにより、エネルギー損失と発熱が減少する。私たちのテストによると、これは数パーセントの効率向上が可能で、高性能用途では大きな意味を持ちます。.

新しいフロンティアのための専用ギアボックス

ロボット工学と電気自動車(EV)には独特の要求がある。ロボットアームには、ゼロに近いギアボックスが必要です。 バックラッシュ16 正確な動きのために。.

EVには、非常に高い入力速度を静かかつ効率的に処理できる減速機が必要です。そのためには、まったく新しい設計思想と製造技術が必要であり、私たちはパートナーとともに積極的に開発を進めています。.

減速機の未来は、インテリジェンスと専門性にかかっている。モニタリングのためのセンサーの統合、より良い性能のための高度な材料の使用、ロボットやEVのための特殊ユニットの設計は、業界の次の章を形成する重要な傾向である。.

PTSMAKEでリダクションギヤの卓越性を解き放つ

PTSMAKEの精密減速機と完璧な製造により、お客様のプロジェクトを次のレベルに引き上げましょう。迅速なお見積もりは無料です。お客様の次のCNC機械加工または射出成形の要件に対して、実績のある専門知識、迅速なリードタイム、揺るぎない品質から利益を得てください!

ギアの設計と潤滑が、機械システムの実際の出力にどのような影響を与えるかを学びます。. ↩

この物理学の核となる原理が、機械システムにおいてどのように力の掛け算を可能にするのかを探る。. ↩

流体力学が潤滑油の効率とギア全体の性能にどのような影響を与えるか、詳細なガイドで理解してください。. ↩

この重要なギア寸法と、それがトルク計算とギア設計にどのように直接影響するかを理解してください。. ↩

このわずかな機械的ギャップが、精密モーションコントロール・システムにおいていかに重大な不正確につながるかをご覧ください。. ↩

ギアとベアリングの表面寿命と負荷能力を決定する、この重要な応力要因について学んでください。. ↩

アキシャルスラストがベアリングの選定やギアボックスの全体的な機械設計にどのような影響を与えるかを理解してください。. ↩

イナーシャのミスマッチがシステムの安定性と精度にどのような影響を与えるか、詳細なガイドをご覧ください。. ↩

運転パターンと負荷条件が機械部品の期待寿命にどのように影響するかを理解する。. ↩

これらの力が、設計の効率と長期信頼性にどのような影響を与えるかを学んでください。. ↩

要求の厳しい用途でギヤボックスを長持ちさせるために、適切なファクターを適用する方法を学びます。. ↩

バックラッシュがロボットアームの精度にどのような影響を与えるのか、また、どのような点に注意すべきなのかをご紹介します。. ↩

振動解析がギヤボックスの致命的な故障を予測し、防止するのに役立つことをご覧ください。. ↩

この特性がシステムの応答性と精度にどのような影響を与えるかを理解する。. ↩

設備投資におけるこの重要な財務指標の計算方法をご覧ください。. ↩

この機械的ギャップを最小化することが、ロボットシステムで高精度の位置決めを実現するためにいかに重要であるかを学んでください。. ↩