ウォームギアは、エンジニアにとって不可解な課題です。驚異的な減速比とセルフロック機能を提供しますが、その効率は他のギアタイプに劣ることが多いのです。これは、高トルクが必要でありながら、大きな動力損失が許されない場合に、本当のジレンマを生み出します。

ウォームギヤは、リード角、ギヤ比、材質、潤滑などの設計要素により、通常30-90%の効率を達成します。高いリード角と低いギヤ比は一般的に効率を向上させますが、セルフロック構成は保持力と効率を交換します。

PTSMAKEでの仕事を通じて、ウォームギアの設計がアプリケーションの成功とコストのかかる再設計の違いを生んだプロジェクトを数多く見てきました。このガイドでは、ウォームギヤの効率に関する工学的原理を説明し、設計を最適化するための実用的なツールを提供します。

ウォームギアは効率的ですか?

ウォームギアの効率に関する疑問はよくあることだ。多くのエンジニアは、ウォームギアは非効率的だと考えている。しかし、この見方は単純すぎます。ウォームギア独自の長所を見落としているのです。

大きなトレードオフ

ウォームギアは非常に高いギア比を提供する。また、セルフロックも可能です。これは、他のギアタイプではなかなかできないことです。そのため、これらの特別な機能と引き換えに、ある程度の効率を確保しているのです。

簡単な比較

| ギアタイプ | 典型的な効率 | 主な利点 |

|---|---|---|

| ウォームギア | 50% - 90% | 高比率、セルフロック |

| スパーギア | 94% - 98% | 高効率、シンプル |

| ヘリカルギア | 94% - 98% | スムーズで静かな動作 |

数字は違いを示している。しかし、用途によって最適な選択は決まる。効率の良し悪しだけではないのだ。

ウォームギアの非効率性を理解する

効率低下の主な原因は摩擦である。ウォームギアは摺動接触で作動する。これは、主に転がり接触を使用する平歯車やはすば歯車とは異なります。すべり動作はより多くの熱を発生させ、エネルギー損失をもたらします。

しかし、ウォームギアの効率は単一の固定された数値ではありません。大きく変化します。スマートな設計と精密な製造により、効率を向上させることができます。PTSMAKEでは、このような細部にまでこだわっています。

効率性の主な要因

最終的なパフォーマンスに影響を与える要素はいくつかある。これらを正しく理解することは、どのようなプロジェクトにおいても非常に重要です。私たちの経験では、材料の選択と潤滑が最も重要です。

| ファクター | 効率性への影響 | 注 |

|---|---|---|

| リードアングル | 高い | 角度を大きくすることで効率を向上 |

| 潤滑 | 高い | 摩擦と熱を低減 |

| 表面仕上げ | ミディアム | より滑らかな表面は摩擦を減らす |

| 材料 | ミディアム | 低摩擦素材が役立つ |

ウォームとホイールの設計は非常に重要だ。より高い リード角1 摺動摩擦を減らし、効率を高めます。適切な潤滑は、表面間に膜を作ります。これにより、金属と金属が直接接触するのを防ぎます。最後に、CNC機械加工によって達成される表面仕上げのような製造品質は、エネルギー損失を最小限に抑える上で重要な役割を果たします。

ウォームギアは、摺動摩擦のために本質的に効率が悪い。しかし、そのユニークなハイレシオとセルフロック機能により、非常に貴重なものとなっています。効率は静的なものではなく、設計、材料の選択、製造精度に大きく影響され、特定の用途に合わせて最適化することができます。

ウォームギアの効率はどのように計算するのですか?

ウォームギアの効率を計算するには、単純な計算式が必要なわけではありません。エネルギー損失を引き起こす主な要因を理解することです。これらのシステムにおける非効率の主な原因は、摺動摩擦です。

この摩擦は、ウォームのねじ山と歯車の歯の間で発生する。従って、いくつかの設計と運転の要素が、最終的な効率値に直接影響します。

リードアングル

ウォームのリード角が最も重要な要素である。一般的にリード角が大きいほど効率が高くなります。これは、PTSMAKEでお客様とよく話し合う重要な設計上の選択です。

摩擦損失

使用される素材と潤滑油の品質も大きな役割を果たす。これらは全体的な摩擦を決定する。

| ファクター | 効率性への影響 |

|---|---|

| リードアングル | 高い |

| 潤滑 | ミディアム |

| 表面仕上げ | ミディアム |

| 材料 | 低い |

真に計算を把握するには、これらの影響する変数を深く掘り下げる必要がある。それは、数字を差し込むことよりも、物理を理解することなのです。PTSMAKEでは、設計と製造の段階でこれらの要因を最適化することに重点を置いています。

幾何学と素材の役割

リード角は、スライド運動とローリング運動のバランスを決定する。リード角が大きいほど、効率的な動力伝達が促進される。5度以下の角度は効率が非常に低く、50%を下回ることもある。

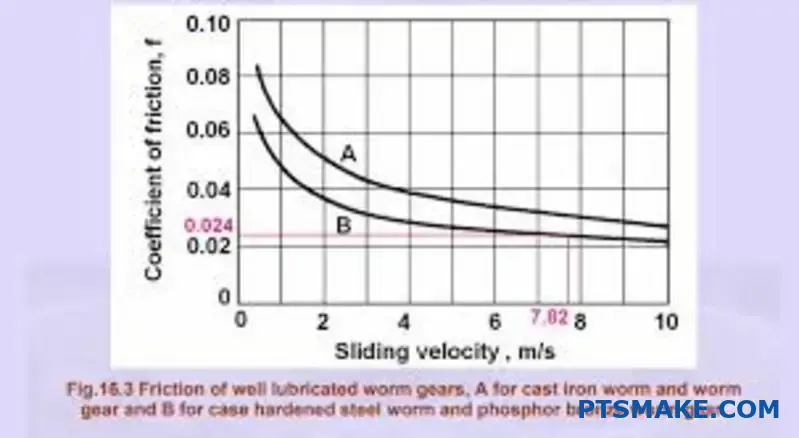

ウォームとホイールの材質も重要だ。一般的な組み合わせは、硬化鋼のウォームと青銅のホイールである。この組み合わせは、摩擦と摩耗を最小限に抑えるために選ばれる。精密機械加工によるこれらの部品の表面仕上げは、摩擦と摩耗をさらに低減する。 摩擦係数2.

運営状況

最後に、速度、負荷、温度などの運転条件が潤滑剤の性能に影響します。適切な潤滑剤は、表面間に薄い膜を作り、金属と金属が直接接触するのを防ぎます。

以下は、スピードが効率に与える影響を簡略化したものである。

| 回転速度 | 典型的な効率の傾向 |

|---|---|

| 低い | 境界潤滑による低下 |

| ミディアム | 流体力学的フィルムが形成されるにつれて高くなる |

| 高い | 解約損による減少の可能性 |

ウォームギアの効率を計算するには、リード角、材料、表面品質、潤滑を詳しく調べる必要があります。これらの要素が総合的に、システムの非効率の主な原因である摩擦損失を決定します。これらの要素を最適化することが性能の鍵となります。

ウォームギアの欠点は何ですか?

ウォームギアは高いギア比とセルフロック機能を備えているが、大きな欠点もある。主な欠点は、効率が低いことです。これは、しばしばエネルギーの浪費や機械の運転コストの上昇につながります。

効率問題を理解する

主な問題は、ウォームとホイールの間の摺動接触である。転がり接触を使用する他のギアとは異なり、この摺動動作はかなりの摩擦を発生させます。これは、ウォームギア全体の効率に直接影響します。

効率の比較

| ギアタイプ | 典型的な効率 |

|---|---|

| スパーギア | 94% - 98% |

| ヘリカルギア | 94% - 98% |

| ベベルギア | 93% - 97% |

| ウォームギア | 30% - 90% |

ご覧のように、ウォームギアの効率範囲は広く、かなり低くなることもあります。

摩擦の代償

ウォームギアシステム固有の設計は、いくつかの相互に関連した問題を引き起こします。これらの問題は、構成部品の相互作用の仕方に直接起因しており、材料の選択と潤滑が性能にとって非常に重要になります。

発熱

低効率の主な結果は、大きな発熱である。摩擦によって失われたエネルギーは、そのまま熱に変換される。これは潤滑油の分解を引き起こし、冷却システムを必要とする場合があり、複雑さとコストを増加させる。

この熱は注意深く管理しなければなりません。PTSMAKEの過去のプロジェクトでは、過熱が早期故障や周辺部品の損傷につながるのを目の当たりにしてきました。これは重要な設計上の考慮事項です。

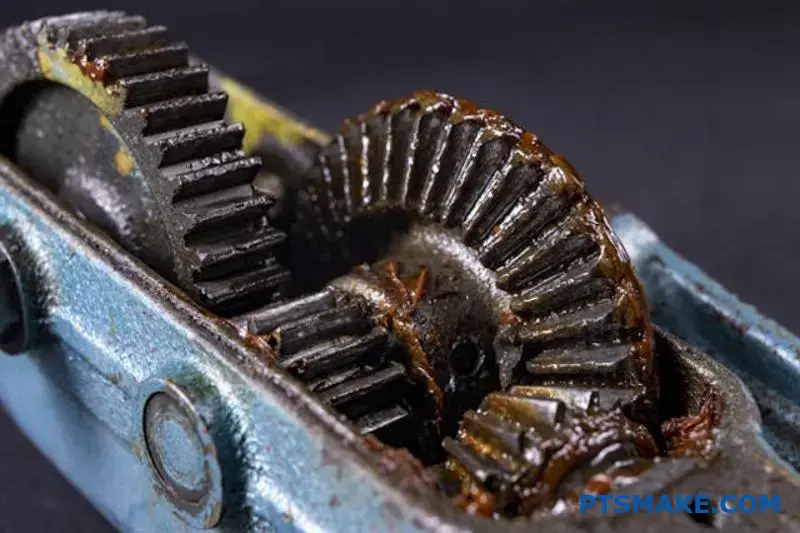

素材の磨耗と劣化

激しい摩擦は、特にウォームホイールの摩耗を早める。ホイールは通常、より硬いスチール製ウォームの摩耗を減らすため、ブロンズのような柔らかい材料で作られている。これは設計によるもので、ホイールを犠牲部品にしている。

| ウォーム素材 | ホイール材質 | 摩耗特性 |

|---|---|---|

| 硬化鋼 | ブロンズ | ホイールが先に摩耗する |

| 硬化鋼 | 鋳鉄 | 中程度、高摩擦 |

| ステンレス鋼 | ブロンズ | 良好な耐食性 |

つまり、ウォームホイールの定期的なメンテナンスと交換を計画しなければならない。これは すべりまさつ3 ウォームとホイールの間。常に擦れ合うため、時間の経過とともに材料が摩耗し、精度に影響を及ぼす。

ウォームギアは強力だが効率が悪い。部品間の摺動摩擦により大きなエネルギーロスが発生し、発熱して柔らかいウォームホイールが急速に摩耗します。このため、信頼性の高い運転を確保するためには、慎重な熱管理と定期的なメンテナンススケジュールが必要となります。

ヘリカルギアとウォームギアはどちらが良いですか?

ギアを選択する際、多くの場合、効率が最初の関心事となります。ここでは、ヘリカルギアが明らかに勝者です。その転がり接触設計は、摩擦を最小限に抑えます。

ウォームギアは異なる原理で作動する。ウォームギアは、より多くの摺動接触を伴います。その結果、効率は下がりますが、独自の利点があります。必ずしも純粋な効率が重要なわけではありません。

主要業績評価指標

ハイレベルな比較を見てみましょう。これは、あなたの特定のアプリケーションのための意思決定プロセスのフレームワークに役立ちます。

| 特徴 | ヘリカルギア | ウォームギア |

|---|---|---|

| 典型的な効率 | 95-99% | 50-90% |

| ギア比範囲 | 低~中 | 高い |

| セルフロック | いいえ | はい(よくある) |

この表は基本的なトレードオフを示している。効率と引き換えに、高いギア比とセルフロッキング機能が得られるのだ。

より深い技術的比較

効率の違いは、その基本的な仕組みに起因する。ヘリカルギアは、角度のついた歯に沿って滑らかに転がりながら噛み合う。このプロセスは非常に効率的である。

対照的に、ウォームギアはネジのように機能する。ウォームのねじ山が歯車の歯と摺動する。この摺動摩擦は、より多くの熱を発生させ、エネルギー損失をもたらします。より低い ウォームギアの効率 このスライディング・コンタクトの直接的な結果である。

しかし、この "非効率 "が、セルフロックという大きな利点を生む。多くの場合、ギアがウォームを後方に駆動することはできません。これは、リフトやコンベアなどの用途では重要な安全機能です。PTSMAKEでは、この特別な機能を必要とするお客様のために、ウォームギアセットを加工することがよくあります。

精度とノイズ

一般的に、ヘリカルギアはより静かに作動する。角度のついた歯が徐々に噛み合うため、振動が少なくなります。

高精度のシステムでは、管理 バックラッシュ4 が重要である。どちらのギアタイプも厳しい公差で製造することが可能ですが、その動作特性には異なる課題があります。PTSMAKEの過去のプロジェクトでは、お客様のニーズに応じて、高精度のCNC機械加工を使用して、両方のシステムのバックラッシュを最小限に抑えています。

| アスペクト | ヘリカルギア | ウォームギア |

|---|---|---|

| コンタクトタイプ | ローリング | スライディング |

| 騒音レベル | 低い | 中程度 |

| バックラッシュ | 低い場合もある | 低くできる(調整可能) |

| 発熱 | 低い | 高い |

| 主な利点 | 効率、スピード | 高比率、セルフロック |

結局のところ、選択はあなたの優先順位による。

ヘリカルギアは、高速用途に優れた効率を提供します。ウォームギアは、コンパクトな形状で高い減速比と重要なセルフロック機能を提供し、効率が低いにもかかわらず、特定のトルクの重いタスクに理想的です。これは、古典的なエンジニアリングのトレードオフです。

エネルギーロスの観点から見たウォームギアの効率とは?

ウォームギアの効率を理解する核心は、シンプルな物理学の原理にあります。エネルギーが本当に失われることはない。

エネルギー保存方程式

ウォームギアを含め、どんな機械システムでも、投入するパワーと排出するパワーは等しくなければならない。

パワー・イン=パワー・アウト+パワー・ロス

これは単なる理論ではない。定量化可能な現実なのだ。80%の効率は、入力電力の20%が失われることを意味します。

エネルギー損失の定量化

実例を見てみよう。

| コンポーネント | パワー(ワット) | 説明 |

|---|---|---|

| パワーイン | 100 W | ウォームシャフトに供給される総エネルギー。 |

| パワーアウト | 80 W | ウォームホイールが行う有用な仕事。 |

| 電力損失 | 20 W | エネルギーが他の形、主に熱に変換されること。 |

失われた20ワットは消えない。それはあなたが管理しなければならない問題になる。

主な原因:摩擦熱

では、失われたエネルギーはどこに行くのでしょうか?ウォームギヤーシステムでは、その圧倒的多数は直接熱に変換されます。これは、ウォームのネジ山とギアの歯との間に大きな滑り摩擦があるためです。

この変換は、これらのギアが作動する方法の基本的な側面である。高いギア比を可能にするスライド動作は、非効率の主な原因でもある。

電力損失の内訳

摺動摩擦が主な問題ですが、他の要因も総エネルギー損失に寄与します。PTSMAKEでは、最適なパフォーマンスを実現するために、これらすべてを考慮して設計を行っています。

その核心にあるのは トライボロジー5 これらの影響を理解し、軽減するのに役立つ。

| 損失メカニズム | 貢献 | 主な効果 |

|---|---|---|

| 滑り摩擦 | ~95%の損失 | かなりの熱を発する。 |

| ベアリング摩擦 | ~2-3%の損失 | サポートベアリングで発生する熱。 |

| 潤滑油チャーニング | ~1~2%の損失 | 石油を移動させるためのエネルギー。 |

| シール・ドラッグ | <1%の損失 | シャフトシールによる軽微な摩擦。 |

この内訳を理解することが重要です。ウォームギアの効率を向上させるには、何よりも摺動摩擦に取り組むことが重要であることを示しています。PTSMAKEの過去のプロジェクトでは、この1つの要因のために材料の選択と潤滑に集中することが最大の利益をもたらしました。

エネルギー保存の原理を理解することは基本です。ウォームギアの効率の悪さは抽象的な数字ではなく、主に部品間の摩擦によって、入力されたパワーが不要な熱に変換されていることを直接示すものです。

ギアボックスのパワーロスの主な原因は何ですか?

ギアボックスの非効率は単一の問題ではない。いくつかの小さなエネルギー損失が組み合わさった結果なのです。これらの原因を理解することが、より効率的な機械システムを作るための第一歩です。

これらの損失は、主に4つの要素に分けることができる。それぞれが全体の出力パワーを低下させる役割を果たします。

主な損失要因

そのパワーの行方を簡単に説明しよう。

| 損失ソース | 簡単な説明 |

|---|---|

| ギアメッシュの摩擦 | 歯が滑ったり転がったりすることで失われるエネルギー。 |

| 潤滑油チャーニング | オイルの中を動くギアによる抵抗。 |

| ベアリング摩擦 | サポートベアリング内で発生する損失。 |

| シール・ドラッグ | 回転軸のシールによって生じる摩擦。 |

各コンポーネントは、ギアボックスの設計と運転条件によって貢献度が異なる。

ギアボックスを最適化するには、パワーロスの原因を個別に分析する必要がある。目標は、それらの総合的な影響を最小限に抑えることです。

それぞれの喪失を深く見つめる

ギアメッシュの摩擦

これが最も大きな損失となることが多い。ギヤの歯が噛み合ったり外れたりするとき、歯は互いに転がり、摺動する。この摺動は、負荷がかかると熱を発生し、電力を消費します。ここでは、ギアの形状と表面仕上げが重要です。

潤滑油とその効果

潤滑油は摩擦や摩耗を減らすために非常に重要である。しかし、潤滑油には独自の損失もあります。ギアが回転すると、ギアボックス内のオイルを押し出さなければなりません。この効果は 潤滑油撹拌6エネルギーがいる。

オイルレベルが高かったり、粘度が高い潤滑油は、チャーニングロスを増加させる可能性がある。

ウォームギアの特殊なケース

PTSMAKEで様々なプロジェクトに携わってきた経験から言うと、ウォームギアはユニークな挑戦です。転がり接触に依存する平歯車やはすば歯車とは異なり、ウォームギアはほぼ純粋なすべり接触で動作します。

このため、摺動摩擦が動力損失の主な原因となっています。これが、ウォームギヤの効率が他のタイプに比べてかなり低い主な理由です。

| ギアタイプ | 支配的損失ソース | 標準的な効率範囲 |

|---|---|---|

| スパーギア | ミックス(チャーン/ベアリング) | 94-98% |

| ヘリカルギア | ミックス(チャーン/ベアリング) | 94-98% |

| ウォームギア | 滑り摩擦 | 50-90% |

このことを理解することは、効率が最優先される用途でギアタイプを選択する際に不可欠である。

ギアボックスの総動力損失は、メッシュの摩擦、潤滑油の撹拌、ベアリングやシールの抵抗の合計です。ウォームギアのような設計の場合、ギアメッシュのすべり摩擦が圧倒的に大きな非効率の原因となります。

ウォームギアのセルフロックの物理的原理は何ですか?

セルフロックは、ウォームギアの重要な特徴である。これは、摩擦によってギアが後方に移動するのを止めるときに起こる。動力の一方通行と考えてください。

このユニークな能力は、単純な関係に起因する。摩擦角はギアのリード角より大きくなければならない。

コア・プリンシプル

ウォームがホイールを駆動しようとするときはうまくいく。しかし、ホイールがウォームを駆動しようとすると、摩擦が大きすぎる。システムが勝手にロックしてしまうのだ。

角度の比較

| アングルタイプ | セルフロッキングの役割 |

|---|---|

| リードアングル | ワームの糸の角度。 |

| 摩擦角 | 摩擦力を表す角度。 |

このトレードオフは、多くの設計において極めて重要である。

現実的なトレードオフ

セルフロックの主な理由は、リード角が非常に小さいことである。この設計上の選択は、ウォームギアの効率低下という直接的な結果をもたらす。バックドライブを防止する同じ摩擦が、前進運動にも抵抗します。

これにより、多くの場合、熱として大きなエネルギー損失が生じる。つまり、パフォーマンスを犠牲にすることで、安全性と制御性を高めることができるのです。これは、PTSMAKEでお客様とよく話し合う基本的なトレードオフです。私たちは、安全性の利点がアプリケーションの効率低下を上回るかどうかを判断するお手伝いをします。

セルフ・ロッキングを選ぶとき

荷重保持を必要とする用途は完璧な候補です。リフト、ホイスト、コンベアベルトを思い浮かべてください。このような場合、負荷が後方に滑るのを防ぐことが重要な安全機能です。電源が切断されても、システムはその位置を保持しなければなりません。

静的 摩擦角7 ウォームとホイールの表面間の摩擦が重要である。ホイールからの力がウォームを回転させようとすると、摩擦力がそれに対抗する。リード角が十分小さければ、この摩擦は動きを完全に妨げるのに十分です。これが、ウォームギア機構を使用しているガレージドアを手で押し上げることができない理由です。

ウォームギアのセルフロックは、摩擦角がリード角より大きいことが直接の原因です。これにより、安全で非可逆的なドライブが実現されますが、その代償としてウォームギアの効率が低下します。

機械システムの非効率は単なる数字ではない。失われたエネルギーなのだ。この失われたエネルギーはどこかに行かなければならない。物理学の法則では、エネルギーは直接熱に変換される。

熱としての電力損失

非効率によって失われた電力1ワットは、熱1ワットになる。これは1対1の変換です。私たちが常に考えている基本原則です。これを理解することが、堅牢なシステムを設計する鍵なのです。

発熱の定量化

この熱は直接計算できる。80%効率のシステムは、入力電力の20%を失います。この20%が熱負荷です。

| 入力電力 | 効率性 | 出力 | 電力損失(熱) |

|---|---|---|---|

| 1000 W | 80% | 800 W | 200 W |

この表は明確な例を示している。その200Wの熱を管理しなければならない。

熱管理の重要な役割

このように、失われたパワーを熱に直接変換するため、熱管理は不可欠です。特にウォームギアのように、効率が大きく変化する用途ではなおさらです。熱を無視することは、早期故障の元です。

熱は、材料の完全性から潤滑剤の効果まで、あらゆるものに影響を及ぼします。熱は部品の膨張を引き起こし、重要な公差を変化させます。PTSMAKEでは、このような熱リスクを効果的に軽減するための材料選択について、しばしばお客様を指導しています。

素材とデザインの影響

材料の選択と設計形状が大きな役割を果たす。高い 熱伝導率8 重要な部分から熱を逃がすのに役立ちます。これは、長期にわたってウォームギアの高い効率を維持するために不可欠です。

私たちの共同プロジェクトでは、設計を変更することで冷却を大幅に改善できることがわかりました。

| 特徴 | 放熱への影響 |

|---|---|

| 冷却フィン | 表面積の増加 |

| ベントハウジング | 空気の流れを促進する |

| 素材の選択 | 熱伝達率を支配する |

例えば、ギアボックスのハウジングをスチールからアルミ合金に変えることで、熱放散を劇的に改善することができる。これは、非効率によって発生する熱を管理するための実用的なステップである。

ワット単位で測定されるシステム内の電力損失は、直接熱に変換される。このため、熱管理は極めて重要な設計上の考慮事項となります。熱を制御できないと、システムの劣化や最終的な故障につながる可能性があるからです。この熱を管理することが信頼性の鍵となります。

効率性において摩擦係数はどのような役割を果たすのか?

摩擦係数(μ)は重要な数値である。これは、2つの面の間にどれだけの摩擦力があるかを示している。

これは単純な比率で、摩擦力を面を押し付ける法線力で割ったものである。

主な影響要因

ギアシステムでは、3つのことがこの値を直接コントロールします。それは、材料、表面品質、そして潤滑です。μを下げることは、効率を上げることに直結します。これは特にウォームギアの効率に当てはまります。

| ファクター | 説明 | 摩擦への影響 |

|---|---|---|

| 素材の組み合わせ | 歯車に使われている金属やプラスチックの種類。 | 高い |

| 表面仕上げ | ギアの歯面の滑らかさ。 | ミディアム |

| 潤滑 | 潤滑油の種類と用途。 | 高い |

真に効率を把握するためには、摩擦係数を決定する要因を詳しく調べる必要がある。単に固定された数値ではなく、私たちはそれを設計することができるのです。PTSMAKEでの経験では、これらの要素を管理することがパフォーマンスにとって極めて重要だ。

素材の選択

適切な素材を選ぶことが第一の防御策です。硬化鋼のウォームと青銅のホイールのような異種金属は、多くの場合、似たような金属がこすれ合うよりも摩擦が低い。この組み合わせが古典的な選択であるのには理由がある。そのユニークな トライボロジー特性9 スムーズな操作と長寿命に貢献する。

表面仕上げの重要性

滑らかな表面は摩擦が少ない。単純なことだ。粗い表面の微小な山や谷は、ひっかかりや抵抗を生み出します。PTSMAKEでは、精密CNC機械加工により、超平滑仕上げを実現しています。これは直接的にμを減らし、最終組立の効率を高めます。

潤滑の重要な役割

潤滑はギアの歯と歯の間に薄い膜を作ります。この膜が金属と金属の直接接触を防ぎ、摩擦を大幅に削減します。負荷と速度に適した潤滑剤が不可欠です。

| 制御方法 | 主要目標 | 効率への影響 |

|---|---|---|

| 素材の選択 | 表面間の自然な接着と摩耗を抑える。 | 基礎 |

| 精密仕上げ | ドラッグの原因となる表面の凹凸を最小限に抑える。 | 重要 |

| 適切な潤滑 | 表面を分離する低剪断膜を作る。 | クリティカル |

摩擦係数は基本的な変数であり、一定ではありません。材料を注意深く選び、表面仕上げを磨き、正しい潤滑を施すことで、摩擦損失を大幅に減らし、あらゆる機械システムの全体的な効率を向上させることができます。

潤滑剤はどのようにして運転中のパワーロスを根本的に減らすのか?

潤滑油の主な仕事は単純だ。動く表面を分離するのだ。これにより、摩擦や摩耗の原因となる金属同士の直接接触を防ぐことができる。

固体と固体がぶつかり合うのではなく、流動的な膜を作るのだ。

3つの潤滑体制

この仕組みを理解するには、3つの重要な段階、つまり "レジーム "がある。それぞれ表面の分離と摩擦のレベルが異なる。

境界潤滑

これは第一段階であり、しばしば始動時である。表面は頻繁に接触する。

混合潤滑

ここには部分的な液膜が存在する。一部の表面ピークはまだ接触しており、摩擦を生じている。

流体潤滑

これが理想的な状態だ。完全な液膜が表面を完全に分離している。

| 潤滑体制 | 表面接触 | 摩擦レベル |

|---|---|---|

| バウンダリー | 高い | 高い |

| ミックス | パーシャル | ミディアム |

| 流体力学的 | なし | 低い |

第一の目標は、安定した流体力学的膜を確立することである。この膜は、高摩擦の固体接触を低摩擦の流体せん断に置き換える。コンクリート上でブロックを引きずるのではなく、水の層を滑るようなものだと考えてほしい。抵抗は劇的に減少する。

政権交代

システムはひとつの体制にとどまることはない。システムは、速度、負荷、潤滑油の粘度に基づいて、その間を移動します。PTSMAKEでは、このことを念頭に置いて部品を設計し、様々な条件下で効率的に作動するようにしています。

バウンダリー:最も厳しい条件

境界潤滑は、機械の始動時のような高負荷時や低速時に起こる。潤滑油膜が薄すぎて、表面を完全に分離することができません。ここでは、摩耗防止添加剤が重要です。これらの添加剤は、潤滑油の表面に保護膜を形成します。 トライボフィルム10 焼き付きや摩耗に対する最後の防御として機能する。

ハイドロダイナミック効率のスイートスポット

速度が上がると、潤滑油は表面間の隙間に引き込まれる。この運動は、一方の表面を他方の表面から浮き上がらせるのに十分な圧力を発生させる。これが流体潤滑である。この状態では、抵抗は流体自体の内部摩擦のみで、固体摩擦よりもはるかに低い。この状態を実現することは、高速ベアリングや特定のギアシステムのようなコンポーネントの効率を最大化するために不可欠である。

| 動作パラメータ | 潤滑体制への影響 |

|---|---|

| スピードの向上 | ハイドロダイナミックへの移行 |

| 負荷の増大 | バウンダリーへの動き |

| 粘度の向上 | ハイドロダイナミックへの移行 |

潤滑油は、高い固体摩擦を低い流体せん断力に置き換えることで、動力損失を低減します。目標は完全な流体力学的膜を達成することですが、システムはしばしば、速度や負荷などの運転条件に基づいて、境界領域、混合領域、および流体力学的領域の間を移行します。

入力速度とトルクはパワーロス成分にどのような影響を与えるのか?

ギアボックスの効率を理解するのは簡単ではない。それは主に2つの要因のバランスです。パワーロスは異なるソースから来る。これらのソースは、速度とトルクに対して異なる反応を示します。

スピードとトルクの影響

摺動損失は主に負荷によって引き起こされる。つまり、トルクが高ければ高いほど、ギアの歯と歯の間に摩擦が生じます。これは直接的な関係です。

しかし、撹拌損失は回転数に依存する。回転が速ければ速いほど、ギアボックス内で潤滑油を移動させるだけで、より多くのエネルギーが失われることになる。

| 損失コンポーネント | プライマリー・ドライバー | 説明 |

|---|---|---|

| スライディング・ロス | トルク(負荷) | 歯車の歯が互いに滑り合うことによる摩擦。 |

| 解約損 | スピード | 潤滑油の置換と攪拌に使用されるエネルギー。 |

この二重の依存関係がカギとなる。異なる運転条件下でギアボックスの効率が大きく変化する理由を説明している。

ロス・ダイナミクスの深層

これをさらに分解してみよう。トルクを上げると、ギアの歯を押し付ける力が大きくなる。これは直接的に摺動摩擦を上昇させ、結果としてパワーロスをもたらす。これが ウォームギア効率.

逆に、入力速度を上げても、その滑り摩擦にはほとんど影響しない。それどころか、撹拌損失を積極的に増加させる。ギアは油浴中を移動するために、より強く働かなければならない。この動作は熱を発生させ、エネルギーを浪費する。

運営シナリオ

よくある2つのシナリオを考えてみよう。高トルク、低速のアプリケーションは、大きなスライディングロスに直面する。ベルトコンベヤーの始動を考えてみよう。

高速、低トルクの状況は異なる。ここでは、効率の主な敵は潤滑油の撹拌である。これは 粘性抗力11.

PTSMAKEでは、お客様の具体的なデューティサイクルの分析をお手伝いしています。これにより、仕様書に記載された単一のピーク効率数値だけでなく、最も一般的な動作ポイントに対してギアボックスが最適化されることを保証します。

| 動作状態 | 支配的損失 | 主な原因 |

|---|---|---|

| 低速/高トルク | スライディング | 歯間の接触力が高い。 |

| 高速/低トルク | チャーニング | 潤滑油を介した高速移動。 |

このトレードオフを理解することは、効率的な機械システムを設計する上で非常に重要である。

スライディングロスはトルクに関係し、チャーニングロスは回転数に関係する。この基本的な関係は、ギアボックスの効率が変化する理由を説明します。性能を最適化するには、特定のアプリケーションの動作範囲に基づいて、これらの競合する要因のバランスをとる必要があります。

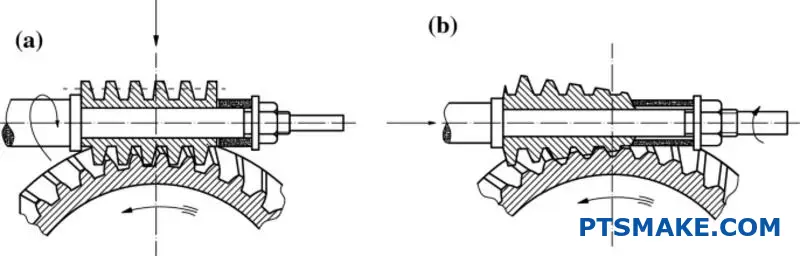

グロボイドウォームギアとシリンドリカルウォームギアの効率の違いは何ですか?

ウォームギヤの効率について語るとき、設計形状が第一の要因となります。円筒形とグロボイド形があります。

円筒形ウォームは、ネジのようにまっすぐです。一方、グロボイド型ウォームは、ウォームギアの形状に合わせて湾曲している。この一見小さな設計の違いが、性能に大きな影響を与えるのです。

それぞれの基本設計を簡単に比較してみよう:

| 特徴 | 円筒ウォーム | グロボイド・ワーム |

|---|---|---|

| ワームの形状 | ストレート/円筒形 | コンケーブ/アワーグラス |

| ウォームギア形状 | スタンダード・スパー・ライク | 凹面 |

| コンタクトタイプ | 点または線 | 面積 / 表面積 |

このコンタクトの違いが、効率性を理解するカギとなる。

さらにデザインを分解してみよう。シングルエンベロープセットは、標準的な円筒ウォームを使用する。ウォームとギヤの接触は、どの瞬間でも線か点だけである。そのため、非常に小さな面積に荷重が集中する。

ダブルエンベロープセット(グロボイドデザイン)は異なる。ウォームは凹んだ砂時計型をしている。ウォームギアを包み込む。このため、接触面積が非常に大きくなる。より多くの歯が一度に噛み合い、負荷が大幅に分散される。

この適合接触がグロボイドの最大の利点である。これは耐荷重を直接的に向上させます。PTSMAKEの過去のプロジェクトでは、グロボイドシステムが同サイズの円筒形のものよりもはるかに高いトルクを扱うのを見てきました。

この設計は、ウォームギアの効率も向上させます。接触面積が広いため、安定した 流体フィルム12 表面の間に潤滑油のこの強固な油膜は、金属部品をより効果的に分離します。摩擦と摩耗を低減します。私たちのテストでは、これはしばしば運転効率の測定可能な増加につながります。

| パフォーマンス指標 | 円筒形(単発式) | グローボイド(二重展開) |

|---|---|---|

| 負荷容量 | より低い | より高い |

| コンタクトエリア | 小(点/線) | ラージ(面積) |

| 潤滑フィルム | 安定性が低い | より安定した堅牢性 |

| 潜在的な効率 | グッド | 素晴らしい |

どちらを選ぶかは、負荷、効率、コストなど、アプリケーション固有のニーズによって決まる。

グローボイドウォームギアは、優れた負荷容量と潜在効率を提供します。これは、より安定した潤滑膜を促進する適合接触に由来します。円筒形はよりシンプルで、一般的な用途によく使われます。

全体的な効率に影響を与える要因の主なカテゴリーとは?

ウォームギアの効率を本当に把握するには、それを分解する必要があります。私は、影響を与える要因を大きく4つに分類することが有効だと考えています。

この体系的なアプローチは、パフォーマンスの分析と最適化に役立つ。重要な細部の見落としを防ぐことができる。各カテゴリーは明確な役割を果たす。

デザインと幾何学的要因

初期設計は効率のためのステージを設定する。ここでの重要なパラメーターは基本的なものである。

素材要因

材料の選択は、部品の寿命にわたる摩擦と耐摩耗性に直接影響する。

潤滑要因

適切な潤滑は、摩擦を最小限に抑え、熱を効果的に放散させるために極めて重要である。

運営要因

ギアが実際の用途でどのように使われるかは、その性能に大きく影響する。

この4つの分野を掘り下げてみよう。どれか1つでも無視すると、思わぬパフォーマンスの問題を引き起こす可能性がある。ロバストで効率的な設計には、全体的な視点が不可欠です。

デザイン/幾何学的要因

リード角は、おそらく最も重要な設計上の選択である。一般に、リード角を高くすると効率が良くなる。しかし、その代償としてギア比が低くなることが多く、工学的にはトレードオフの関係にある。

ギア比自体も一役買っている。非常に高い比率は、摺動接触が増加するため、効率が低下することが多い。

素材要因

材料の選択が重要である。一般的な組み合わせは、硬化鋼ウォームと青銅ホイールである。青銅は潤滑性と摩耗性に優れています。PTSMAKEでは、機械加工部品の表面仕上げに細心の注意を払っています。より滑らかな仕上げは、初期の 摩擦係数13 と慣らし期間。

| ファクター | 効率性への影響 |

|---|---|

| ウォーム素材 | 硬度が摩耗を減らす |

| ホイール材質 | ブロンズは低摩擦 |

| 表面仕上げ | より滑らかな仕上げで摩擦を軽減 |

潤滑要因

適切な潤滑剤は譲れない。その粘度は、運転速度と温度に適合していなければなりません。また、極圧(EP)用の添加剤は、高負荷下での致命的な故障を防ぎ、ギア表面を保護します。

運営要因

最後に、現実世界の条件は非常に重要である。効率は静的なものではない。速度、負荷、温度によって変化する。例えば、効率は回転数とともに上昇することが多く、ある時点まで上昇した後、燃焼損失が引き継がれる。

つまり、総合的な効率は複雑な結果なのです。それは、設計形状、材料科学、潤滑戦略、およびアプリケーションの特定の操作要求の間の相互作用によって決定されます。各要因を注意深く考慮する必要があります。

一般的な素材の組み合わせ(スチール/ブロンズ)は、摩擦損失にどのような影響を与えるのか?

ウォームギヤーシステムに、なぜ鋼鉄や青銅が多く使われているのか不思議に思ったことはありませんか?これは偶然ではありません。古典的なエンジニアリングの選択には理由があるのです。

クラシックな組み合わせ

硬化スチール製ウォームとブロンズ製ホイールの組み合わせは業界標準です。この組み合わせは、最適な性能と長寿命を実現するために特別に設計されています。

主な利点

この材料の選択は、ウォームギアの効率を直接的に向上させます。強度と制御された予測可能な摩耗の完璧なバランスを生み出します。

| 特徴 | スチールワーム | ブロンズ・ホイール |

|---|---|---|

| 硬度 | 非常に高い | 比較的低い |

| 主な役割 | ドライバー | 犠牲的 |

| 予想される摩耗 | 最小限 | コントロール |

この戦略的な設定が、摩擦を最小限に抑えるカギとなる。

このスチール・ブロンズ・デュオがなぜ効果的なのか、その理由を正確に説明しよう。素材科学と実用的で長期的なデザイン思考が見事に融合しているのだ。

犠牲物質の役割

ブロンズ・ホイールは "犠牲的 "部品として設計されている。比較的柔らかいため、時間の経過とともに摩耗していきます。これにより、より複雑で高価な硬化鋼製ウォームを意図的に保護している。

PTSMAKEの経験上、この設計思想はお客様のメンテナンスとダウンタイムのコストを大幅に削減します。ブロンズホイールの交換は、ウォームシャフト全体を交換するよりもはるかに簡単で手頃な価格です。

高性能のための低摩擦

鋼と青銅は、互いにぶつかり合うときの摩擦係数が低いという性質があります。これは、高いウォームギア効率を達成するために絶対不可欠です。摩擦が少ないということは、熱として無駄に消費されるエネルギーが少ないということです。

埋め込み可能性の巧みさ

ここに、しばしば見落とされがちな、素晴らしい利点があります。どんな小さな摩耗粉や異物も、より柔らかいブロンズ表面に押し込まれます。これは、それらが閉じ込められ、ギアの歯の間で研削されるのを防ぎます。このプロセスは、深刻な 粘着14 は、歯車表面の傷や急速な破壊を引き起こす可能性があります。ブロンズは効果的に破片を「捕獲」し、接触経路をクリーンに保ちます。

硬化スチールウォームとブロンズホイールの組み合わせは、実績のあるインテリジェントなソリューションです。ブロンズは犠牲要素として機能し、コストのかかるスチールウォームを保護します。この組み合わせは、低摩擦と優れた埋め込み性を提供し、ウォームギアの効率と寿命を向上させます。

ギア比と効率のトレードオフの核心は何か?

ウォームギアの基本的な形状を調べてみましょう。これは、ウォームギアの性能を理解する上で非常に重要です。どのようなウォーム径であっても、ギヤ比を高くすると基本的な制約が生じます。

リード角の制約

比率を高くすると、ウォームのねじ山のリード角を小さくする必要がある。これは設計上の選択ではなく、幾何学的に必要なことなのだ。

このたった一つの要因が、ウォームギアの効率に直接影響します。角度が小さいと摺動摩擦が大きくなり、有効な回転力が小さくなります。

| ギア比 | 典型的なリード角 | 潜在的な効率 |

|---|---|---|

| 低い(10:1) | より大きい(15°以上) | より高い |

| 高(60:1) | 小さい(5°未満) | より低い |

この逆相関がトレードオフの核心です。これは、すべてのウォームギヤ設計で管理しなければならない基本原則です。

摩擦と力の物理学

なぜリード角を小さくすると効率が落ちるのか?それは、ウォームのネジ山とギヤの歯が摺動するときに働く力に起因します。

リード角は、入力力をどのように分割するかを決定する。大きく効率的なリード角は、入力エネルギーの多くをギアの回転に向けます。摩擦による熱として無駄になるエネルギーが少なくなります。これは、ウォームギアの効率を向上させるために不可欠です。

フォース・コンポーネント

力には2つの働きがあると考えてください。ひとつはギアの歯を押し進め、出力トルクを生み出す。もう1つの部分は、単に表面が互いにすべり合うことで摩擦を発生させます。

リード角が小さいと、摩擦成分が回転成分よりもはるかに大きくなる。材料の 摩擦係数15 は一定の要素であるが、形状によってその影響の大きさが決まる。

PTSMAKEの過去のプロジェクトでは、この難題を乗り越えなければならなかった。高比率の設計から低比率の多段システムに切り替えると、複雑さは増すものの、全体的な効率ははるかに向上することがよくあります。

| アスペクト | 小リード角(高比率) | 大きなリードアングル(低比率) |

|---|---|---|

| 力の方向 | スライディングを増やし、ターンを減らす | 旋回性を高め、スライディングを減らす |

| 摩擦損失 | 高い | 低い |

| 発熱 | 高い | 低い |

| セルフロック | しばしば存在する | 可能性は低い |

この幾何学的な現実について、私たちは常に顧客と話し合っている。高い比率が必要なら、それに見合った効率の低下を覚悟しなければならない。

要するに、ギア比によってウォームのリード角が決まる。比率が高いほど角度が小さくなり、本質的に摺動摩擦が増加します。この幾何学的な事実が、高い減速比と最適な効率との間の核となるトレードオフを生み出している。

ギアボックスの効率を測定するには、どのような実用的な方法がありますか?

ギアボックスの効率を測定することは非常に重要です。運転中にどれだけのパワーが失われるかを明らかにします。これを行うには、主に2つの実用的な方法があります。

ダイレクト・メカニカル・メソッド

このアプローチでは、パワーを直接測定する。入力軸と出力軸の両方にセンサーを使用します。これは正確な計算のための正確なデータを提供します。

間接熱法

この方法は電力損失を推定する。これは、熱出力を測定することで実現する。熱は運転効率の悪さの直接的な結果である。各方法にはそれぞれ特徴があるので、さらに詳しく見ていこう。

詳細メカニカル測定

これが最も正確な方法です。ギアボックスのインプットシャフトとアウトプットシャフトにトルクセンサーとスピードセンサーを取り付けます。

式は簡単だ:パワー=トルク×角速度。入力電力と出力電力を比較することで、効率を決定する。

| 測定 | インプットシャフト | 出力軸 |

|---|---|---|

| トルク | センサーT1 | センサーT2 |

| スピード | センサーS1 | センサーS2 |

| パワー | P_in = T1 × S1 | P_out = T2 × S2 |

そして効率は、(P_out / P_in) * 100%として計算される。この直接的なアプローチは、精度のゴールドスタンダードです。P_outは ダイナモメーター16 負荷のコントロールが可能なため、これらのテストを実施する一般的な方法である。

サーマル・メソッドの開梱

サーマル方式は間接的なアプローチである。失われたエネルギーはほぼすべて熱に変換されるという原理に基づいています。ギアボックスの表面温度が周囲温度より上昇するのを測定します。

このデータは、材料特性とともに、電力損失の近似値である放熱量の推定に役立ちます。精度は低いですが、現場でのチェックには最適です。摩擦がウォームギアの効率に大きく影響するウォームギアのような部品に有効です。この方法では、システムを分解する必要はありません。

ギアボックスの効率を測定するには、主に2つの方法があります。機械的方法は、入出力パワーを直接測定して高精度を実現します。熱的方法は、熱を測定することで間接的に電力損失を推定し、現場での評価や診断に実用的な代替手段を提供します。

ウォームギアの効率を大幅に向上させる将来の技術とは?

ウォームギアの効率化の未来は、小さな改善だけではありません。完全な技術的転換です。私たちは、従来の金属やオイルを超えようとしています。

エキサイティングな新分野が開かれつつある。先進的なコーティング、よりスマートな潤滑油、新素材などである。また、スマートなセンサー駆動システムも視野に入っている。

これらの技術は、摩擦と摩耗を大幅に減らすことを約束する。これらは可能性の限界を押し広げるだろう。

| 技術分野 | 現在のアプローチ | 未来のイノベーション |

|---|---|---|

| 表面コーティング | 標準硬化 | ダイヤモンドライクカーボン(DLC) |

| 潤滑 | 合成油 | ナノ粒子添加剤 |

| ギア材料 | ブロンズ、スチール | 炭素繊維複合材料 |

| モニタリング | 定期点検 | リアルタイム・センサー・フィードバック |

ギアテクノロジーの次の波

この先、いくつかの重要な分野が、性能の次の飛躍をもたらすでしょう。PTSMAKEの仕事では、これらの開発を常に追跡し、精密加工プロセスに反映させています。それは、ロボット産業や自動車産業のお客様が次に何を必要とするかを予測することです。

超低摩擦コーティング

ダイヤモンドライクカーボン(DLC)コーティングはその代表例だ。DLCコーティングは、驚くほど硬く滑りの良い表面を作り出します。これにより、ウォームドライブ特有の摺動摩擦が大幅に低減されます。その結果、熱を抑え、効率を高めることができます。

先進の潤滑油添加剤

微小な助っ人でいっぱいの潤滑剤を想像してみてほしい。加える ナノ粒子17 をギアオイルに添加すると、ギア表面に自己修復性の低摩擦層を形成することができます。この小さな粒子はボールベアリングのような働きをし、滑り摩擦を転がり摩擦に変え、その摩擦をはるかに低くします。

新しいギア素材

また、従来の金属を超える動きも見られる。カーボンファイバー複合材や先進的なポリマーは、より軽量で高い強度を提供します。軽いギアは慣性が小さい。つまり、始動と停止に必要なエネルギーが少なくて済み、システム全体の応答性と効率が向上します。

| テクノロジー | 主なメリット | 潜在的な効率向上 |

|---|---|---|

| DLCコーティング | 摩擦の低減 | 5-10% |

| ナノ粒子潤滑剤 | 摩耗と摩擦の低減 | 3-7% |

| 複合材料 | 低慣性と軽量化 | 2-5% |

| スマートセンサー | リアルタイム最適化 | 4-8% |

スマート・ギアボックス

未来はインテリジェントギアボックスに直接センサーを組み込むことで、温度、振動、潤滑品質をリアルタイムで監視することができます。このデータにより、システムはウォームギアの効率を最大にするために、運転パラメータをその場で調整することができます。

次世代のウォームギアは、新素材、高度な潤滑剤、スマートな自己最適化システムにより、より効率的になります。これらの技術は、摩擦、摩耗、エネルギー損失を低減し、現在の限界を超える性能を実現します。

PTSMAKEで次のレベルのウォームギア効率を引き出す

ギアボックス設計の最適化、または高精度ウォームギア部品が必要ですか?PTSMAKEにお問い合わせください。試作から生産まで、必要な精度、性能、信頼できるパートナーシップをお届けします。今すぐお問い合わせください!

この重要なパラメータが、ウォームギアドライブシステムの性能と効率にどのような影響を与えるかをご覧ください。 ↩

この値がどのように決定され、ギアの性能に直接影響するのかを理解する。 ↩

摺動摩擦が部品の寿命や機械設計における潤滑の選択にどのような影響を与えるかを理解する。 ↩

ギアバックラッシュの技術的詳細と、それが精密機械に与える影響について学びます。 ↩

運動中の相互作用する表面の科学が、ギアの設計と耐久性にどのような影響を与えるかを学ぶ。 ↩

私たちの詳細なガイドで、潤滑油の選択が回転損失とギアボックス全体の効率にどのような影響を与えるかをご覧ください。 ↩

この角度がギアの素材選択と性能にどのような影響を与えるか、私たちのガイドをご覧ください。 ↩

要求の厳しい用途において、材料の選択が放熱と部品全体の寿命に直接影響することをご覧ください。 ↩

動きの中で相互作用する表面の科学が、部品の性能と寿命をどのように最適化できるかをご覧ください。 ↩

これらの保護化学層が、金属と金属が激しく接触する条件下で、致命的な摩耗をどのように防ぐかをご覧ください。 ↩

流体抵抗が機械効率にどのような影響を与えるかについて、詳しくご覧ください。 ↩

この薄い潤滑層が、ギアの性能と寿命にとっていかに重要であるかを学んでください。 ↩

摩擦の科学と、それが部品の性能にどのように直接影響するかを理解する。 ↩

材料の付着やカジリがどのようにギヤの致命的な故障につながるかを理解する。 ↩

この重要な材料特性がギアの設計や性能計算にどのように影響するかをご覧ください。 ↩

この装置がどのようにトルクと速度を正確に測定し、真の機械的動力を計算するのかを理解する。 ↩

この微小粒子がどのように工業用潤滑に革命をもたらし、操業コストを削減するかを理解しよう。 ↩