多くのエンジニアは、アイドラーギアをただ方向を反転させるだけの単純な回転部品として扱っています。この単純化しすぎた考え方は、コストのかかる設計ミスや予期せぬ故障、システム最適化の機会を逃すことにつながります。

アイドラーギアは、トルクの方向を変更し、空間的なパッケージングを調整し、基本的な回転の反転を超えて、慣性、剛性、振動特性を含むシステムダイナミクスに影響を与えるトランスミッションコンポーネントです。

私は、アイドラーの設計が共振の問題やベアリングの早期故障を引き起こしていることに気づくのが遅すぎたエンジニアリングチームと仕事をしてきました。このガイドでは、PTSMAKEで使用している高度な原理を紹介し、精密ロボットから重機まで、幅広い用途の堅牢なアイドラーシステムの設計をお手伝いします。

アイドラーギアは単に回転を逆転させるだけでなく、何を定義しているのだろうか?

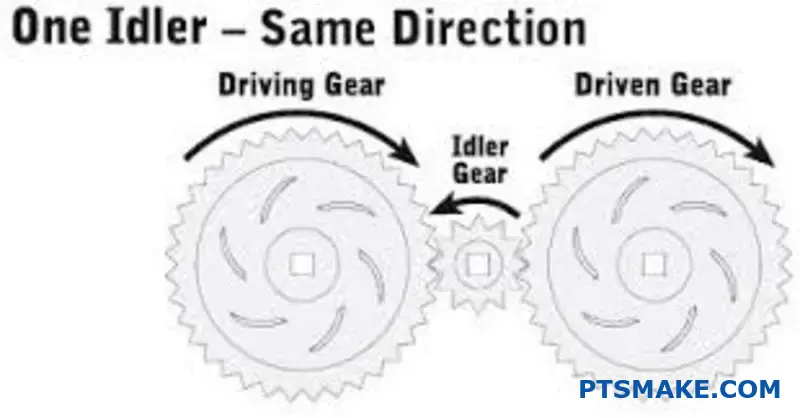

ほとんどのエンジニアはアイドラーギアを見て、「回転が逆になっている」と思うだろう。しかし、それは物語の始まりに過ぎない。その役割はもっと戦略的なものだ。

アイドラーギアは、システムダイナミクスと空間的制約を管理するための重要なコンポーネントです。ギアトレインの単なる受動的なプレースホルダーではありません。

基本的な見方と高度な見方

| 機能 | 基本的な理解 | 高度なアプリケーション |

|---|---|---|

| ローテーション | 方向転換 | ギア比の変更なし |

| 目的 | シンプルな方向転換 | システムダイナミクスの管理 |

このギアは、マシンのパフォーマンスを根本から変えることができる。それは単純で教科書的な定義をはるかに超えている。

第一原理から考えることで、その真価が明らかになる。アイドラーは単なるリンクではなく、パワートレイン内のダイナミックなチューニング要素です。その配置と特性は非常に重要です。

システム・ダイナミクスへの影響

アイドラーギアは、それ自身の質量と弾性を導入します。これはシステム全体の機械的挙動に直接影響します。

慣性と剛性の変更

アイドラーを追加すると、システムの総回転慣性が増加します。これはトルク変動を滑らかにするのに役立ちます。また、全体的なねじり剛性にも影響します。これは、システムが負荷の変化にどのように反応するかに影響します。

空間と伝送に関する考察

複雑な機械では、スペースが限られています。アイドラーギアは、エンジニアがシャフト間の距離を埋めることを可能にします。これは、必要不可欠なパッケージングの柔軟性を提供します。また、設計者は機械構造内の障害物を避けることができます。

しかし、アイドラーはメッシュを増やす。各メッシュは、システム全体の 伝送エラー1.慎重な設計が重要です。PTSMAKEの経験では、精密加工されたアイドラーはこの影響を最小限に抑え、システムの精度を維持します。

| システムプロパティ | アイドラーギアの追加効果 | デザイン |

|---|---|---|

| システムの慣性 | 増加 | 反応を安定させることも、鈍らせることもできる |

| ねじり剛性 | 変更点 | 衝撃による振動とたわみ |

| 空間レイアウト | 柔軟性の向上 | コンパクトな設計に不可欠 |

| 伝送エラー | 潜在的なソースを追加 | 高精度の製造が必要 |

アイドラーギアは、単なる方向転換器ではなく、重要な設計ツールです。システムの慣性、剛性、およびパッケージングを積極的に変更するため、伝達誤差の増加などの潜在的な欠点とその利点のバランスをとるための慎重なエンジニアリングを必要とします。

トランスミッションにおけるアイドラーの情報理論的役割とは?

アイドラーギアは単なる機械的なスペーサーではありません。情報を伝達する重要なチャンネルとして機能する。この情報は運動学的なものであり、運動に関するものである。メッセージの伝達と考えてください。

完璧な情報リレー

理想的には、アイドラーギアがこの運動学的データを損失なく伝達する。出力ギヤの動きは、入力ギヤの動きを完全に反映しますが、ただ方向が逆になるだけです。

現実世界の情報ノイズ

しかし、完璧な部品はありません。アイドラーギアの小さな欠陥は、「ノイズ」や「エラー」をもたらします。このノイズは、伝達される運動学的情報を破壊します。

| 情報タイプ | 理想的なトランスミッション | 現実の腐敗 |

|---|---|---|

| ポジション | 正確な角度伝達 | 小さな位置誤差 |

| 速度 | 常にスムーズな転送 | スピードの変動 |

| タイミング | 正確な同期 | タイミングの不正確さ(ジッター) |

これはシステム全体のパフォーマンスに影響を与える可能性がある。

運動学的情報伝達の解読

ギアトレインはその核心において、情報処理システムである。入力ギアは、位置と速度に関する情報を符号化する。アイドラーを含む後続の各ギアは、このメッセージを中継します。

アイドラーギアの役割は、この情報が目的地に確実に届くようにすることだ。しかし、メッセンジャーが完璧でない場合はどうなるのか?

情報ノイズの発生源

製造上の欠陥はすべて、潜在的なエラーを引き起こす。これらの誤差はシステムを通して蓄積されます。例えば、わずかな歯形の狂いでも速度変動の原因となります。

だからこそ、精度は譲れないのです。PTSMAKEでは、このような不完全性を最小限に抑えることに重点を置いています。同心度や表面仕上げなどの要素を管理します。これにより、運動学的なメッセージを可能な限り明確に伝えることができます。

よくある問題は、噛み合うギアの歯と歯の間のわずかな隙間である。この隙間は バックラッシュ2回転方向が変わると情報伝達に遅れが生じる。これは出力位置に不確実性をもたらす。

以下は、私たちが管理している一般的なエラーの原因です。

| 不完全さ ソース | 導入された "ノイズ "の種類 | 結果 |

|---|---|---|

| 歯のプロファイルエラー | 速度変動 | 不均一な動き、振動 |

| ギアの偏心 | ポジションエラー | タイミングの不一致、摩耗 |

| 表面仕上げ | 摩擦損失 | 効率の低下、熱 |

| 材料の欠陥 | 早期摩耗 | システム障害、データ損失 |

綿密なCNC加工と品質管理により、私たちはこの情報崩壊と戦っています。私たちの目標は、各コンポーネントを高忠実度のトランスミッターにすることです。

アイドラーギアは運動学的情報のチャンネルです。その物理的品質は伝送データの品質に直接影響します。欠陥があるとノイズが発生し、位置、速度、タイミングに誤差が生じます。精密な製造によってこれらの欠陥を最小限に抑えることは、システムの信頼性にとって不可欠です。

動的機能に基づくアイドラーのロバストな分類法とは?

部品の形状は、物語の半分しか語らない。アイドラーギアを真に理解するためには、その仕事に注目しなければなりません。アイドラーを動的機能によって分類することは、単純な形状の枠を超えています。

このアプローチは、アイドラーが何をするかに焦点を当てる。 する.張力を維持しているか?衝撃を吸収しているのか?それとも正確で素早い動きを導いているのか?

この機能的な観点が鍵となる。それは、材料の選択、ベアリングの選択、システム全体の統合に直接影響します。以下の簡単な表に、これらのコア機能の概要を示します。

| 機能カテゴリー | 主な役割 | 主要設計ドライバー |

|---|---|---|

| テンション | 一定のテンションを保つ | 耐久性と耐荷重 |

| 減衰 | 振動と騒音を吸収する | 材料特性 |

| トランスミッション | ガイド高速モーション | 高精度と低慣性 |

機能的役割の深掘り

これらの機能カテゴリーをさらに分解してみましょう。PTSMAKEのプロジェクトでは、それぞれの役割ごとに異なるエンジニアリング・アプローチが求められます。これを理解することは、設計を成功させるために非常に重要です。

テンションアイドラー

これらは主力製品である。ベルトやチェーンに一定の力を加えるのが主な仕事です。これによりスリップを防ぎ、安定した動力伝達を実現します。設計は、一定の負荷がかかった状態でも摩耗しにくい堅牢なベアリングと素材に重点を置かなければなりません。

制振アイドラー

多くのシステムにおいて、騒音と振動は大きな問題です。ダンピングアイドラーは、この不要なエネルギーを吸収するように設計されています。その効果は材料科学に大きく依存します。特定のポリマーを使用することで、大きな効果が得られます。 粘弾性減衰3.これは、機械的衝撃を無視できる熱に変換し、システムを静粛化する。

高周波伝達アイドラー

ロボットや高速プリンターを思い浮かべてほしい。アイドラーはベルトを極めて正確かつ高速にガイドします。優先されるのは、低慣性と完璧なバランスです。これらの部品は、回転質量を最小限に抑え、精度を確保するために、軽量アルミニウムからCNC加工されることが多い。

| アイドラータイプ | 一般材料 | 主な特徴 | 代表的なアプリケーション |

|---|---|---|---|

| テンション | スチール、硬質ポリマー | 高い耐摩耗性 | コンベアシステム |

| 減衰 | エラストマー, ソルボタン | 高いヒステリシス | 自動車用エンジン |

| トランスミッション | アルミニウム、アセタール | 低慣性、バランス | 3Dプリンター, ロボット |

アイドラーを動的機能によって分類することは、強力なフレームワークを提供します。このアプローチは、単純な形状を超え、性能要件に焦点を絞らせ、より良い材料の選択、システムの信頼性の向上、部品の長寿命化につながります。

精密ロボットと重機のアイドラー構成はどう違うのか?

アイドラーギアの構造設計は基本的に異なります。すべては最終的な用途によります。

精密ロボットには低バックラッシ、高剛性のギアが必要です。重機には、高トルク・衝撃荷重環境用のギアが必要です。

主要な設計ドライバー

歯車はその目的によって形が決まる。ロボット工学では精度がすべてです。重機の場合は、純粋な強度と持久力だ。

| 特徴 | 精密ロボティクス | 重機 |

|---|---|---|

| 主要目標 | 位置精度 | 耐久性とパワー |

| バックラッシュ | ニア・ゼロ | 許容範囲 |

| 硬さ | 非常に高い | 中程度 |

これらの相反するニーズは、まったく異なる構造分類をもたらす。

対照的な構造分類

設計思想を分解してみよう。精密ロボット用アイドラーは、多くの場合ピッチの細かい歯を使用しています。これにより、接触が最大化され、動作の緩みが最小化される。また、バネを装填したスプリットギアのようなバックラッシュ防止機構を備えている場合もある。

重機のアイドラーはその逆です。粗いピッチで頑丈な歯を使用しています。この設計は精度というより、大きな力に耐えることを重視している。

素材とプロファイルの選択

材料の選択は非常に重要です。ロボット工学では、軽量合金や硬化鋼を使用することが多い。慣性の少ない高級ポリマーを使用することもあります。歯形は、スムーズで連続的なかみ合わせのために最適化されます。

重機には強靭な鍛造鋼が使われている。これらは突然の衝撃に耐えられるように設計されている。その ヘルツ接触応力4 ここでは計算が最も重要です。これにより、ギヤの歯が極端で突発的な負荷の下で変形したり破壊したりしないようにします。焦点は強度であり、繊細さではありません。

| アスペクト | ローバックラッシュ(ロボット工学) | 高トルク(重機) |

|---|---|---|

| 歯のピッチ | ファイン | 粗目 |

| 材料 | 硬化鋼、合金、ポリマー | 鍛造スチール、鋳鉄 |

| 主な特徴 | アンチ・バックラッシュ・デザイン | 高い耐衝撃性 |

| 製造業 | 高精度研削 | ホビング、鍛造 |

PTSMAKEでは、これらのニュアンスを理解しています。高度なCNC加工を駆使し、高精度のアイドラーギアを製造しています。これは、ロボット産業の厳しいニーズに不可欠です。

アイドラーギアの構造設計は、その使用目的を反映します。ロボット用途では、精度を高めるために微細な形状が要求されます。重機械用途では、高トルクや激しい衝撃荷重に対応するため、精度よりも強度を優先し、堅牢で耐久性のある構造が求められます。

ベアリングの選択がシステムを決める:頭から頭までの比較

ベアリングの選択は、基本的な設計上の決定事項です。単なる部品の交換ではありません。システム全体の性格を決定するのです。

この選択によって、負荷容量、速度制限、さらにはシステムの故障の仕方までが決まります。ジャーナルベアリングとローラーベアリングは、2つの異なるクラスのアイドラーシステムを生み出します。

主な違いを説明しよう。

| 特徴 | ジャーナル・ベアリング・システム | ローラーベアリングシステム |

|---|---|---|

| プライマリー・モーション | スライディング | ローリング |

| 負荷容量 | 中程度 | 高い~非常に高い |

| 摩擦レベル | より高い(スライディング) | 下(ローリング) |

| 制限速度 | より低い | より高い |

耐荷重と摩擦損失

ローラーベアリングは、より重い荷重を扱います。その設計は、力を線や点に分散させます。このため、負荷のかかる作業には非常に有利です。

ジャーナル・ベアリングは、表面に荷重を分散させます。これは多くの用途に有効ですが、高応力下では明らかな限界があります。

摩擦も大きな違いです。PTSMAKEの過去のプロジェクトでは、ローラーベアリングがエネルギー使用量を大幅に削減しているのを見てきました。ころ軸受は転がり、ジャーナルは滑ります。これはシステム全体の効率と発熱に直接影響します。効率的なアイドラーギアシステムは、多くの場合この原理に依存しています。

制限速度と故障モード

スピードはしばしば熱によって制限される。ジャーナル・ベアリングのすべり摩擦は、より多くの熱を発生させる。そのため、動作速度が制限されます。

ローラーベアリングは低温で動くため、より高い回転数を可能にします。そのため、高速機械用途に最適です。

故障特性も大きく異なる。ジャーナル・ベアリングは通常、徐々に摩耗していきます。多くの場合、音や目で確認できる警告が出ます。

しかし、ころ軸受は突然故障することがある。これは、次のようなプロセスで起こります。 剥落5.この故障は、ほとんど前触れがないまま壊滅的な被害をもたらす可能性がある。このことを理解することが、メンテナンス計画とシステムの安全性の鍵となる。

ベアリングの選択は、アイドラーシステムを根本的に決定します。負荷、速度、効率、故障予知性のトレードオフです。この選択は、性能、信頼性、生涯コストに直接影響するため、最初から重要な技術的決定となります。

遊星アイドラーと固定軸アイドラーの構造上の違いは何ですか?

遊星アイドラーと固定軸アイドラーは同じような目的を果たす。しかし、その構造設計は根本的に異なります。これは、荷重の扱い方や運動学的な性能に影響します。

デザイン哲学

固定軸アイドラーギアはシンプルだ。固定されたシャフトの上にある。対照的に、遊星歯車は中央の太陽歯車を周回します。より複雑なキャリアアセンブリの一部です。

コア機能の違い

重要な違いを説明しよう。

| 特徴 | 固定軸アイドラー | プラネタリーアイドラー(プラネットギア) |

|---|---|---|

| 回転軸 | 固定、定置 | 自転し、中心軸の周りを回る |

| 複雑さ | 低い | 高い |

| 負荷分散 | 濃縮 | 複数のギアに分散 |

この構造的なコントラストは、トランスミッションにおけるパフォーマンスの結果に大きな違いをもたらす。

さらに深く掘り下げると、その違いはさらに大きくなる。固定軸アイドラーは簡単です。動かないピンまたはシャフトに取り付けます。シンプルであるため、基本的な伝動作業には堅牢でコスト効率に優れています。

荷重処理とストレス

最も決定的な違いは、荷重配分である。単一の固定軸アイドラーギアは、駆動ギアと従動ギアの間で伝達される全荷重を負担します。そのため、歯とベアリングに応力が集中します。

しかし、遊星システムは負荷を分担する。複数の遊星歯車が、中央の太陽歯車を中心にトルクを均等に配分する。これにより、個々のコンポーネントへのストレスが劇的に軽減されます。これは、PTSMAKEが重視している重要な利点です。

キネマティック機能の説明

運動学的に見れば、固定軸アイドラーの仕事は単純だ。回転方向を逆にするだけだ。

遊星歯車はより複雑である。 周回運動6.サンギアを公転させながら、それぞれの軸で回転する。この二重の動きにより、非常にコンパクトなスペースで高い減速や増速が可能になる。

| アスペクト | 固定軸アイドラー | 遊星アイドラー |

|---|---|---|

| トルク容量 | 下(あるサイズに対して) | より高い |

| ギア比 | 該当なし(方向転換) | 高減速/オーバードライブが可能 |

| 申し込み | シンプルな動力伝達 | 自動車用トランスミッション、ロボット工学 |

| 精密なニーズ | スタンダード | 非常に高い公差が必要 |

この複雑さが、プラネタリーギアセットに精密製造が不可欠な理由である。

つまり、遊星アイドラーは、荷重を分散し、複雑な動きを提供することで、コンパクトで高トルクのソリューションを提供します。固定軸アイドラーはよりシンプルで、集中荷重による直接的な動力伝達と回転反転を提供します。機械設計には、それぞれに適した場所があります。

NVHを最小限に抑えるアイドラー設計の方法論とは?

NVHを最小限に抑えるアイドラーの設計は、体系的なプロセスです。それは、一つのトリックについてではありません。総合的なアプローチなのです。

私たちは3つの中心的な分野に重点を置いています。それは、歯のマイクロジオメトリー、素材の選択、そしてハウジングのデザインです。それぞれが重要な役割を果たしています。

これらを正しく行うことで、静かでスムーズな動作が保証される。これは、高性能のアプリケーションにとって極めて重要です。

体系的な設計の柱

| デザインの柱 | 主要目標 | キー・アクション |

|---|---|---|

| ミクロ幾何学 | 伝送エラーを減らす | プロファイル&リード修正 |

| 素材の選択 | 振動を和らげる | 高減衰素材を選ぶ |

| 住宅設計 | 共振を避ける | 剛性とアイソレーションを高める |

この構造化された方法は、コストのかかる下流の修正を防ぐ。最初から品質が作り込まれているのだ。

静かな設計 アイドラーギア には深いエンジニアリングの集中が必要です。それは標準的なギアの計算をはるかに超えるものです。騒音と振動を発生源で制御するために、細部まで微調整しなければなりません。

ミクロ幾何学へのディープ・ダイブ

ギアの歯形は、ノイズに対する防御の第一線です。わずかなズレでも、大きなうなり音やガタつきの原因となります。

プロフィールとリード修正

荷重によるたわみを補正するために歯形を修正します。これにより、ギアの噛み合い時のスムーズな接触を保証します。ノイズを発生させる鋭い衝撃を防ぎます。適切な補正により 伝送エラー7ギアノイズの主な原因である。

リード矯正は、歯面に沿ったアライメントの問題に対処します。これにより、荷重が均等に分散され、振動がさらに減少します。

素材の選択とハウジングの統合

の素材である。 アイドラーギア とそのハウジングも同様に重要である。振動がどのように吸収され、あるいは増幅されるかを決定するのだ。

PTSMAKEの仕事では、優れた減衰特性を持つ先進的なポリマーを提案することがよくあります。しかし、材料の選択は常に荷重と温度要件に左右されます。

| 素材 | 減衰能力 | 強さ | コスト係数 |

|---|---|---|---|

| スチール | 低い | 高い | ミディアム |

| 鋳鉄 | ミディアム | ミディアム | 低い |

| 覗き見 | 高い | ミディアム-ハイ | 高い |

| ナイロン(PA) | 非常に高い | ロー・ミディアム | 低い |

剛性の高いハウジングも不可欠だ。柔軟なハウジングはギヤのメッシュ周波数と共振し、大きなノイズを発生させます。私たちは、これらの共振周波数を動作範囲から遠ざけるようにハウジングを設計します。

成功する低NVH設計は、微細形状、材料科学、構造力学を統合したものです。これは、アイドラーギアが最適な性能を発揮するために、システム全体とどのように相互作用するかを考慮した包括的なアプローチです。

アイドラーギアの多目的最適化を行うには?

最適化問題を正しく設定することは、最も重要なステップである。明確な計画を立てることで、後でコストのかかる手戻りを防ぐことができる。すべては、達成したいことを定義することから始まります。

目標を明確にしなければならない。軽いパーツを目指すのか?それとも長持ちさせるのか?これらはしばしば相反する目的である。

目標を明確にする

まず、成功とは何かを定義する。これには目的関数を選択することが含まれる。これは、最大化または最小化したい測定基準である。

主要目標

一般的な出発点は簡単な表です。これは、アイドラーギアの主な目標を明確にするのに役立ちます。

| 目的 | ゴール | コモンメトリック |

|---|---|---|

| 質量 | 最小化 | グラム (g) |

| 耐用年数 | 最大化 | 回転サイクル |

| 効率性 | 最大化 | 電力損失(%) |

| 製造コスト | 最小化 | 単価 |

このフレームワークにより、アプリケーションにとって本当に重要なことに集中することができます。

目標が明確になれば、より深く掘り下げることができる。つまり、トレードオフとデザインの限界を理解するのだ。私たちが何を望んでいるかということだけではありません。何が可能かということでもある。

設計変数と制約の特定

最初のステップは、重要なものを特定することである。 設計変数8 私たちが実際にコントロールできるもの。これらは、私たちが変更できる幾何学的特性や材料特性です。アイドラーギアの場合、モジュール、フェース幅、材料の選択などがこれにあたります。

次に、制約を設定します。これは、デザインが尊重しなければならない譲れない制限です。ゲームのルールだと思ってください。最終的なデザインが実用的で安全であることを保証します。

PTSMAKEでは、クライアントが "ウォンツ "と "ニーズ "を区別するお手伝いをします。これは、最適化問題を成功させるための核心です。

共通の制約

以下は、あなたが遭遇するかもしれない典型的な制約の内訳です。

| 制約カテゴリー | 例 | 理由 |

|---|---|---|

| ジオメトリック | 最大外径 | 既存のアセンブリまたはハウジングに適合すること。 |

| 素材強度 | 曲げ応力限界 (MPa) | 負荷による歯の破損を防ぐため。 |

| パフォーマンス | 最低接触率 | スムーズで継続的な動力伝達を確保する。 |

| 製造業 | 最小歯厚 | CNC工具や成形工程によって制限される。 |

これらの境界を定義することで、最適化が不可能な設計を生み出すことを防ぎます。現実的で製造可能な解決策に焦点を絞るのです。

目的、変数、制約条件を定義することは、アイドラギアの最適化を成功させるための基礎となります。この構造化されたアプローチは、与えられた境界の中で可能な限り最高の性能を追求しながら、すべてのエンジニアリング要件が満たされることを保証します。

高性能レーシングエンジンにおけるアイドラーの致命的な故障を分析する。

実際の故障を検証してみよう。あるGTクラスのレーシングカーがレース中盤に突然エンジントラブルに見舞われた。最初のテレメトリーはタイミングシステムの問題を指摘していた。すぐに分解してみると、原因はアイドラーギアが粉々になったことだった。

これは単なる部品の破損ではなかった。バルブトレインを破壊する大惨事だった。我々の仕事は根本的な原因を見つけることだった。欠陥部品なのか?それとももっと大きなシステムの問題なのか?原因を理解することが重要です。

以下は、最初の調査結果の概要である:

| コンポーネント | ステータス | 初期ノート |

|---|---|---|

| アイドラーギア | 粉々 | 複数の骨折点 |

| タイミングベルト | スナップ | アイドラー付近の破れ |

| バルブ | 曲がった | ピストン衝突を確認 |

| ピストンズ | 破損 | バルブの衝撃痕 |

故障解析の深掘り

目視検査だけでは不十分だった。体系的なアプローチが必要だったのです。PTSMAKEでは、製造する部品の故障を防ぐために、同様の診断原則を適用しています。部品の故障が単一の原因によることは稀です。

初期冶金レビュー

まずはギアの破片から。顕微鏡で見ると、疲労亀裂の痕跡があった。亀裂はギアの歯の根元から発生していた。これは応力集中点を示唆していた。しかし、最終的な致命的な故障を説明することはできなかった。材料組成は仕様の範囲内でした。

システム・ダイナミクスの調査

高性能エンジンは激しい振動を発生させます。エンジンのタイミングシステムは、これらの力を処理しなければならない。私たちは故障直前のエンジンの運転データを分析した。そのデータは異常な高調波周波数を示していた。

これは過度の指摘である。 ねじり振動9 クランクシャフトのこの振動は、当初の設計では考慮されていなかったもので、おそらくアイドラーギアに何度も過大な負荷がかかったのだろう。ギアは丈夫だったが、この予期せぬストレスには耐えられなかった。

根本原因の特定

最終的な判決は、2つの要因を組み合わせたものだった。歯根のわずかな応力上昇が起点となった。しかし、予想外のシステム振動が原動力となった。この振動が疲労プロセスを加速させ、急速かつ完全な破損に至った。

| 潜在的な原因 | エビデンス | 結論 |

|---|---|---|

| 材料の欠陥 | ネガティブ | 材料はすべての仕様に適合 |

| 製造エラー | マイナー | 小さな応力上昇を発見 |

| システム過負荷 | ポジティブ | テレメトリーが高振動を示す |

| メンテナンス問題 | ネガティブ | 部品は耐用年数内だった |

まとめると、この故障は単純な部品の欠陥ではなかった。アイドラーギアの製造上のわずかな欠陥を利用したシステムレベルの動的過負荷が原因だった。このことは、運転環境全体を分析する必要性を浮き彫りにしている。

アイドラーギアアッセンブリーにスマートセンサーを組み込むには?

スマートアイドラー」のコンセプトについて説明しよう。スマートアイドラーは単なる部品ではなく、機械のためのプロアクティブヘルスモニターなのです。

センサーを埋め込むことで、標準的なアイドラーギアが生まれ変わります。重要なリアルタイムのデータ源となるのです。これにより、メンテナンスは事後的なものから予測的なものに変わります。故障を未然に防ぎ、時間とコストを節約します。

主な統合センサー

私たちは3つの主要なセンサータイプに焦点を当てています。それぞれがギアの健康状態の異なる部分を追跡する。これにより、完全なオペレーションビューが得られる。

| センサータイプ | 機能 | モニター・パラメーター |

|---|---|---|

| ストレインゲージ | ストレス対策 | 機械的負荷 |

| 熱電対 | 熱を追跡 | 動作温度 |

| 加速度センサー | 揺れを検知 | 振動レベル |

このデータはパフォーマンスの全体像を示している。

スマートなアイドラーギアの設計

スマート・アイドラー」を作るのは精密な挑戦だ。センサーの配置は非常に重要です。ギアの構造的完全性を弱めることなく埋め込む必要があります。これには慎重な設計と専門的な機械加工能力が必要です。PTSMAKEの過去のプロジェクトでは、このバランスをうまく満たしてきました。

予知保全のためのデータ

これらの組み込みセンサーは、重要な動作データを収集する。この情報は分析のために送られる。例えば、温度の上昇は潤滑の不具合を示します。振動の増加はベアリングの摩耗を示すことが多い。そこで テレメトリー10 は、効果的な遠隔監視において重要な役割を果たしている。

データからアクションへの道

本当の価値は、データを行動に移すことから生まれる。システムはメンテナンス・チームにアラートを送ることができる。これにより、計画的な修理が可能になり、突然の故障を避けることができます。当社のテスト結果によると、これにより機械の稼働時間と全体的な生産性が大幅に向上します。

| データポイント | 潜在的な問題 | メンテナンス |

|---|---|---|

| 高温 | 潤滑不良 | 潤滑スケジュール |

| 振動スパイク | ベアリングの摩耗 | ベアリングの点検/交換 |

| ひずみ異常 | 過負荷状態 | 負荷/操作の調整 |

このスマートなシステムは、メンテナンスを効率化します。シンプルなアイドラーギアが、マシンの健康を守る守護神に変わります。

スマート・アイドラー」のコンセプトは、リアルタイム・データのための組み込みセンサーを使用する。これにより、機械部品がデータハブに変わり、予知保全が可能になる。故障の原因となる前に問題を発見することで、信頼性を高め、予定外のダウンタイムを削減します。

EVトランスミッションにおけるアイドラーの今後の役割とは?

電気自動車は従来の自動車とは動作が異なる。モーターはほぼ無音で、信じられないほど高速で回転する。

このため、アイドラーギアのようなトランスミッションの部品には独特の課題が生じる。ギアボックスからのノイズはより目立つようになる。

NVHへの挑戦

騒音、振動、ハーシュネス(NVH)は主要な焦点である。静かなEV環境は、以前はエンジン音によって隠されていたギアのうなり音が、今ではドライバーの快適性にとって主要な関心事であることを意味する。

高速要求

EVモーターは毎分2万回転を超えることもある。このためギアには大きなストレスがかかり、耐久性と効率を確保するために設計、素材、機能全体の革新が求められる。

| チャレンジ | アイドラーギアへの影響 |

|---|---|

| 低騒音(NVH) | 精密な歯形と減衰材が必要。 |

| 高速(RPM) | 軽量、高強度素材、低慣性が要求される。 |

| 高効率 | 低摩擦表面と最適化された形状が必要。 |

EVパワートレイン特有のニーズが、アイドラーギア技術を前進させています。私たちは、単純なスチールギアを超えて、特殊部品の新しい時代へと移行しています。革新は3つの主要分野に集中しています。

ギア設計の進歩

騒音に対抗するため、エンジニアは新しいギア歯の形状を開発している。これには、動力の伝達をスムーズにし、うなり音を低減する非対称プロファイルや高い接触比などが含まれる。

ここでは精度がすべてです。PTSMAKEでは、CNC機械加工能力により、静かな運転に必要な厳しい公差でこれらの複雑なプロファイルを作成することができます。

素材のシフト

材料科学が大きな役割を果たしている。スチールだけでなく、高性能ポリマーや複合材料、特殊な金属合金も登場している。これらの素材は重量と慣性を軽減し、高速性能にとって極めて重要である。

高度な技術の応用 トライボロジーコーティング11 も標準的な手法になりつつある。これらの極薄層は摩擦と摩耗を劇的に減らし、トランスミッションの寿命を延ばし、全体的な効率を向上させる。

進化するアイドラー機能

未来のアイドラーギアは、単に動力を伝達するだけではないかもしれない。私たちは、アイドラーにセンサーを組み込むコンセプトを模索しています。これらのセンサーは、トルク、温度、振動をリアルタイムでモニターすることができます。このデータは、性能を最適化し、メンテナンスの必要性を予測するのに役立ちます。

| イノベーション・エリア | キードライバー | 望ましい結果 |

|---|---|---|

| デザイン | 低NVH | より静かな動作、より滑らかな乗り心地 |

| 材料 | 高回転・高効率 | 低慣性、摩耗低減 |

| 機能 | システムの最適化 | 予知保全、より良いコントロール |

静かで高速走行が要求されるEVは、アイドラーギアを根本から変えようとしています。革新は、騒音を低減するための高度な設計、耐久性のための新素材、そしてギアを車両のシステムにより深く統合する機能拡張に焦点を当てています。

アディティブ・マニュファクチャリングは、複雑なアイドラーギアの設計にどのような革命をもたらすのだろうか?

アディティブ・マニュファクチャリングは、新たなデザインのフロンティアを切り開きます。アディティブ・マニュファクチャリングは、部品の外形だけではありません。部品の内部構造を設計できるようになりました。

内側からの最適化

これは複雑な内部形状を作ることを意味する。これらは機械加工のような従来の方法では不可能です。私たちは、非常に特殊な機能を持つアイドラーギアを設計することができます。

このアプローチはパフォーマンスを一変させる。パーツをより軽く、より効率的にすることに重点を置いている。

内部機能の可能性

| 特徴 | 伝統的製造業 | アディティブ・マニュファクチャリング |

|---|---|---|

| 内部構造 | 無垢または単なる空洞 | 最適化された内部格子 |

| 冷却システム | 外部または受動的 | 内蔵冷却チャンネル |

| 材料特性 | 均質(均一) | 機能的に等級付け |

このシフトは、エンジニアに真の設計の自由を与える。

高度なジオメトリーを解き明かす

アディティブ・マニュファクチャリングは、レイヤーごとにパーツを作ります。このプロセスにより、精密な制御が可能になる。驚くほど複雑な内部構造を導入することができます。これにより、アイドラーギア設計の可能性が根本的に変わります。

格子構造による軽量化

中実材料を内部格子で置き換えることができる。これらの構造は強靭でありながら軽量です。この設計により、重量と慣性が大幅に削減されます。PTSMAKEの過去のプロジェクトでは、強度を失うことなく40%以上の部品重量を削減しました。

統合冷却チャンネル

高速アイドラギア用途では、強い熱が発生します。これは早期故障につながる可能性があります。3Dプリンティングでは、ギアに直接冷却チャネルを埋め込むことができます。これらの流路は複雑な経路をたどり、最も重要な場所で熱を除去することができます。

オーダーメイドの素材特性

を使うこともできる。 機能的傾斜材料12.この技術により、1つの部品で材料組成を変化させることができます。硬い耐摩耗性の歯面と、より丈夫で延性のあるコアを持つアイドラーギアを想像してみてください。

| AM特集 | 主なメリット | 理想的なアプリケーション |

|---|---|---|

| 内部格子 | 重量と慣性の低減 | 航空宇宙、高性能ロボティクス |

| 冷却チャンネル | 強化された熱管理 | 自動車用高速トランスミッション |

| FGM | カスタマイズされたパフォーマンス | 重工業機械 |

このような部品ごとの最適化には、以前は手が届かなかった。

アディティブ・マニュファクチャリングは、アイドラーギアを内部から真に変革します。格子構造や冷却チャンネルなどの機能を統合することで、より軽量で効率的な部品を作り出し、従来の製造の限界をはるかに超える性能を実現します。

深宇宙ロボットアプリケーションのための新しいアイドラー設計を提案する。

深宇宙用の設計には、独特の課題があります。アイドラーギアは極端な温度に耐えなければなりません。また、真空中でも完璧に機能する必要があります。

地上ではメンテナンスができる。宇宙では、そのような選択肢はない。そのため、あらゆる部品に絶対的な信頼性が求められる。

私たちのデザインは、これらの核となる問題を解決することに重点を置いています。私たちは斬新な素材と高度なエンジニアリングを使用しています。

宇宙環境と地上環境の違いはここにある:

| 特徴 | 陸上環境 | 深宇宙環境 |

|---|---|---|

| 温度 | -20°C~40°C | -150℃〜120 |

| 雰囲気 | 標準圧力 | ニアバキューム |

| メンテナンス | 通常アクセス | 不可能 |

ボイドの素材選択

標準的な金属やプラスチックは使えない。多くの鋼鉄は極端な寒さで脆くなる。ポリマーは放射線で破壊されます。アイドラーギアには特別なものが必要です。

私たちが提案するのは、特注のPEEK(ポリエーテルエーテルケトン)複合材です。この素材は特定の添加剤を注入しています。機械的強度と耐放射線性に優れています。

潤滑のハードルを越える

真空中では、濡れた潤滑油は役に立たない。固まってしまうか、沸騰して宇宙空間に消えてしまう。このプロセスは、材料の 発散13 の特性は、カメラやセンサーのような繊細な機器に害を与える可能性がある。このため、潤滑は設計上の大きな課題となっている。

私たちのソリューションは固体潤滑剤です。当社独自の二硫化タングステン(WS2)コーティングを使用しています。この乾燥皮膜は、極めて摩擦の少ない表面を提供します。WS2は、宇宙空間で見られる大きな温度変化にも安定した状態を保ちます。これはメンテナンスフリーのシステムにとって非常に重要です。

ギア幾何学への新しいアプローチ

熱膨張と熱収縮は大きい。標準的な歯形では、噛み合ったり緩んだりしてしまいます。当社の設計では、特殊な歯形を使用しています。

テスト結果によると、このプロファイルは完璧なかみ合わせを維持している。これにより、温度に関係なくスムーズな動作が保証されます。PTSMAKEの精密CNC加工能力は、このような複雑で高精度の部品を製造するために不可欠です。

我々が提案するアイドラーギアの設計は、PEEK複合材と固体WS2潤滑剤を使用している。このアプローチは、極端な温度と真空という核心的な問題を解決し、深宇宙アプリケーションのための長期メンテナンスフリーの信頼性を保証します。

アイドラーを使って複雑な包装制約問題を解決するには?

PTSMAKEの最近のプロジェクトでは、コンパクトな自動サンプルハンドラーを開発した。メイン駆動モーターと回転カルーセルは異なる平面にありました。直接ベルトやギアシステムは不可能でした。

これは古典的な包装パズルである。解決策は、創造的に配置されたアイドラーギアから生まれた。これにより、障害物を避けて動力を伝達することが可能になった。これにより、シャーシの完全な再設計を避けることができた。

アイドラーギアはそのギャップを完璧に埋めていた。狭い筐体の中で、クリーンで効率的な動力伝達経路を実現した。

| 駆動方式 | 実現可能性 | スペース効率 |

|---|---|---|

| ダイレクト・ドライブ | 不可能 | 該当なし |

| ベルトドライブ | コンポーネントでブロック | 低い |

| アイドラーギアシステム | 可能 | 高い |

カスタム・アイドラー・ギア・ソリューション

これを解決するには、ただギアを追加すればいいという単純なものではなかった。PCBと外部ケーシングの間に挟まれた狭い場所でした。私たちは、カスタムアイドラーギアと取り付けソリューションを設計しなければなりませんでした。

アイドラーは精密加工されたスタブシャフトに取り付けられている。このシャフトは、CNCフライス加工されたアルミフレームに直接組み込まれている。これにより、完璧なアライメントと剛性が確保された。この精度がなければ、ギア・トレインは故障してしまうだろう。

アセンブリ全体をCADでモデリングしました。これにより、クリアランスをチェックし、ギアのメッシュをシミュレーションすることができました。目標は、ギヤの動き全体を通してスムーズな伝達を維持することでした。 キネマティックチェーン14.

テストの結果、私たちはアイドラーギアに特定のポリマー素材を見つけました。この素材は、金属製のギアと比較して作動音を大幅に低減します。これはクライアントの医療機器にとって非常に重要な要件でした。

このアプローチは、パッケージングの制約を解決しただけではありません。また、製品全体のパフォーマンスとユーザー・エクスペリエンスも向上させた。

| デザイン面 | 必要条件 | ソリューション |

|---|---|---|

| プレースメント | PCB周辺をナビゲート | カスタムスタブシャフトマウント |

| アライメント | 高い精度が要求される | CNCフレームに統合 |

| 騒音レベル | 最小限でなければならない | 特殊ポリマー素材 |

| 耐久性 | 長寿命 | 最適化された歯形 |

このケーススタディは、アイドラーギアを熟考して設計・統合することで、パッケージングの大きな問題を解決できることを示しています。アイドラーギアは、潜在的な設計上の障害をエレガントで効率的な機械的ソリューションに変え、よりコンパクトな製品を実現します。

重要なシステムにおけるアイドラー設計の信頼性への影響とは?

ミッション・クリティカルなシステムでは、部品の故障は決して孤立したものではない。アイドラーギアは小さく見えるかもしれませんが、その故障が悲惨な連鎖反応を引き起こす可能性があります。これは、航空宇宙や医療分野で特に当てはまります。

見えないリスク

飛行制御システムを想像してみてほしい。単純なアイドラーギアの故障が、完全な制御不能につながる可能性があります。信頼性は単なる目標ではなく、必要条件なのです。あらゆる設計上の選択が深く関わってくるのです。

故障モードとその結果

潜在的な失敗を理解することが重要だ。些細な問題であっても、大きなリスクを伴う環境では急速にエスカレートする可能性がある。

| 故障モード | システムへの影響(航空機など) |

|---|---|

| 歯の摩耗 | 正確でないコントロール・サーフェスの動き |

| ベアリング押収 | アクチュエータの完全なジャム |

| ギア破断 | 全電源喪失 |

適切な設計と製造が防御の第一線である。

アイドラーギアの故障を分析するとき、私たちは壊れた部品だけに注目するのではない。システム全体への波及効果を理解しなければなりません。ひとつの故障がすべてを危険にさらすこともあるのです。

航空機のフライトコントロール

航空機では、アイドラーギアがモーターとフラップアクチュエータをつないでいることがある。このギアが故障すると、パイロットはフラップを制御できなくなる。このような状況は、離着陸時に非常に危険である。詰まりや破損の可能性がないように設計しなければならない。

医療機器

重要な薬剤を供給する輸液ポンプを考えてみよう。アイドラーギアが故障すると、送液機構が停止する可能性がある。また、アイドラーギアがスリップして再係合が不安定になると、過剰投与が引き起こされる可能性もあります。これは、患者にとって生死に関わる重大な問題である。単純な機械部品が、突然、生命維持のための重要な部品になるのです。

注目すべきは、素材と精度です。PTSMAKEの過去のプロジェクトでは、材料の選択と表面処理によってギアの寿命が大幅に延びることがわかりました。これにより 大惨事15 コンポーネントに直接レジリエンスを組み込むことによってである。

| システム・タイプ | アイドラーギアの重要な機能 | 潜在的な故障の影響 |

|---|---|---|

| 航空機 | アクチュエーターの送信電力 | 飛行面コントロールの喪失 |

| 医療用ポンプ | 投与メカニズムを調整する | 誤った投薬 |

| ロボットアーム | 正確な動きを導く | 制御不能な動き、システムの損傷 |

重要なシステムにおけるアイドラーギアの故障は、単なる故障ではない。直接的な安全上の脅威です。航空機の制御装置や医療機器のような用途では、この故障は悲惨な結果をもたらす可能性があります。このような事態を防ぐには、綿密な設計と精密な製造が不可欠です。

PTSMAKEで高精度アイドラギアソリューションのロックを解除

アイドラーギアの設計を向上させ、複雑なトランスミッションの課題を解決する準備はできていますか?今すぐPTSMAKEにお問い合わせください。私たちの精密製造の専門知識は、お客様のプロジェクトが比類のない信頼性、精度、性能を達成することを保証します!

この要因がギアノイズと精度にどのような影響を及ぼすか、詳細な分析でご覧ください。 ↩

このわずかな隙間がギアの精度にどのような影響を与えるかを学び、それをコントロールする方法を発見してください。 ↩

力学的エネルギーを吸収・発散させるために、材料特性がどのように設計されているかを探る。 ↩

この表面応力計算がギヤの負荷容量と動作寿命をどのように決定するかをご覧ください。 ↩

システムの長期的な信頼性と設計の完全性を高めるために、この重要なベアリングの故障メカニズムを探求してください。 ↩

エピシクル・モーションの原理と、それがギアシステム設計に与える影響をご覧ください。 ↩

この重要な指標がギアノイズを直接予測する方法と、設計においてノイズを最小限に抑える方法をご紹介します。 ↩

最適化問題の変数を適切に選択し、定義する方法を理解します。 ↩

この目に見えない力が、エンジンの構成部品や性能にどのような影響を与えるかを学んでください。 ↩

遠隔データ伝送が産業用IoTをどのように強化し、システムの予測能力を高めるかをご覧ください。 ↩

特殊な表面処理により、高性能部品の摩擦と摩耗を低減する方法をご覧ください。 ↩

これらの先端材料が、どのように特性を組み合わせて設計され、部品の性能と耐久性を高めているかをご覧ください。 ↩

アウトガスが高真空環境における部品の材料選択にどのような影響を与えるかをご覧ください。 ↩

相互に接続された部品の順序が、アセンブリ全体の動きをどのように決定するかを探ります。 ↩

この用語が工学的にどのように定義され、システムの安全性と設計プロトコルにどのような意味を持つのかを学ぶ。 ↩