ヘリカルギアは一見複雑そうに見えます。多くのエンジニアは、角度のついた歯が実際にどのように機能するのか、なぜ重要な用途でより単純な平歯車よりも選ばれるのかを理解するのに苦労しています。

はすば歯車は、平歯車のような急激な衝撃を排除し、緩やかで段階的な接触を作るために角度のついた歯を使用し、より静かな動作、より高い負荷容量、より滑らかな動力伝達を実現します。

私は、自動車用トランスミッションから精密ロボットシステムまで、あらゆる分野でヘリカルギアを扱ってきました。その優れた性能の背後にある原理は、歯の噛み合いにおける基本的な違いを理解すれば明らかになります。ヘリカルギアをいつ、どのように使用すれば効果的なのか、十分な情報を得た上で決定するのに役立つ重要な概念について説明しましょう。

ねじれ角は、ギヤの歯当たりを根本的にどのように変えるのか?

なぜある歯車は他の歯車より静かなのか、不思議に思ったことはありませんか?その答えは、多くの場合、ねじれ角にあります。平歯車は歯がまっすぐです。歯はその面全体に沿って瞬時に噛み合います。そのため、突然の衝撃が生じます。

しかし、ヘリカルギアには角度のついた歯がある。この角度によって接触が完全に変化する。噛み合わせは一端から始まり、歯を横切ってスムーズに進みます。この緩やかな接触が、多くのヘリカルギアの利点の秘密です。

| ギアタイプ | 連絡方法 | 効果 |

|---|---|---|

| スパーギア | インスタント・ライン・コンタクト | 突然の衝撃、騒音 |

| ヘリカルギア | プログレッシブ斜めコンタクト | スムーズで静かな動作 |

突然の接触から段階的な接触へのこの根本的なシフトこそ、私たちが探求するものである。

ライン・インパクトから段階的関与へ

平歯車の歯は、その全幅にわたって突然出会う。2つの平らな面がぶつかるのを想像してほしい。この瞬間的な線接触が衝撃力を生み出す。これが、いくつかのトランスミッションから聞こえる特徴的なうなり音の主な原因です。これはまた、歯に一度に大きなストレスを与えます。

はすば歯車のすべり運動

ここで、ヘリカルギアの角度のついた歯を思い浮かべてほしい。2つの歯が噛み合い始めると、接触は一方の端の1点から始まる。歯車が回転すると、この接触点は歯の面を斜めに横切る。

これにより、スムーズで漸進的なかみ合わせが生まれる。突然のパチンという音ではなく、緩やかなスライドです。このスライド動作により、1つの歯から次の歯への負荷の伝達がより緩やかになり、これが重要な原理となる。

プログレッシブ・コンタクトを理解する

接触面積は常に動いている。これにより、どの瞬間でも複数の歯が荷重を分担しています。私たちのテストによると、この配分によりギアの耐荷重が大幅に向上します。この角度のついた噛み合いは、次のようなサイドフォースをもたらします。 軸スラスト1これはPTSMAKEでは常に考慮している要素だ。

| エンゲージメント・ステージ | 平歯車コンタクト | ヘリカルギア・コンタクト |

|---|---|---|

| スタート | フルラインコンタクト | 一端が点接触 |

| ミドル | フルラインコンタクト | 顔全体の斜めのライン |

| 終了 | 即座の離脱 | もう一方の端の接点 |

ねじれ角は、ギヤの歯の噛み合いを瞬間的な衝撃から滑らかな転がり動作へと変化させます。この緩やかな噛み合いと滑り運動が、平歯車に比べて静かな運転音、振動の低減、高い負荷容量の原因となっています。

核となる原則段階的な関与

静粛性の主な原因は単純で、緩やかな噛み合いである。歯面全体が一度にぶつかり合うスパーギアとは異なり、ヘリカルギアの歯はスライドして接触する。

このプロセスは歯の一端から始まります。その後、歯が完全に噛み合うまで、歯面に沿って徐々に移動します。これは、ヘリカルギアの重要な利点です。

スパーとヘリカルの噛み合わせ

| ギアタイプ | エンゲージメント・スタイル | 初期コンタクト | 結果 |

|---|---|---|---|

| スパーギア | 瞬時 | フル・トゥース・フェイス | ハイインパクト、ノイズ |

| ヘリカルギア | 徐々に | ポイント/ライン・コンタクト | スムーズ、静か |

この根本的な違いにより、かみ合わせの「ショック」がなくなる。負荷は突然ではなく、スムーズに加えられる。

衝撃と振動低減の物理学

魔法は、らせん角度にある。この角度により、ある歯のペアが外れる前に、次の歯のペアがすでに接触を始めている。これにより、連続的で重なり合ったパワーの伝達が実現する。

この現象は接触比で定量化される。これは標準的なプロファイル接触と ヘリカルオーバーラップ2.比率が高いほど、より多くの歯が任意の瞬間に荷重を分担することを意味する。

PTSMAKEでは、最適な接触比になるように設計しています。これにより、ギアノイズの直接的な物理的原因である圧力変動と衝撃荷重を最小限に抑えます。歯が噛み合うたびに「バーン」という鋭い音がする代わりに、滑らかで静かな音がします。

螺旋角がノイズに与える影響

一般に、螺旋角が大きいほどオーバーラップが大きくなり、運転音も静かになる。しかし、軸方向のスラストも発生するため、全体的な設計で管理する必要があります。

| ヘリックスの角度 | オーバーラップ率 | 騒音レベル |

|---|---|---|

| 低い(15°など) | より低い | 中程度 |

| 高い(45°など) | より高い | 非常に低い |

我々のテストによれば、この関係は明らかだ。スムーズな荷重移動は、耳がノイズとして感じる振動を大幅に減衰させます。単にスムーズというだけでなく、振動エネルギーが根本的に減少しているのだ。

ヘリカルギアの静かな動作は、その角度のついた歯に由来します。このデザインは、徐々に噛み合うことを可能にし、負荷を分散させ、平歯車の騒音の原因となる衝撃や振動を防ぎます。

なぜヘリカルギアはスパーギアよりも大きな荷重を支えることができるのですか?

ヘリカルギアがより多くの荷重を扱えるのは、主にその歯の角度のためである。この単純な設計変更が、大きな性能上の利点を生み出す。それは、噛み合うギア間の力の伝達方法を根本的に変えるものです。

秘密はアングルにあり

平歯車とは異なり、ヘリカルギアの歯は徐々に噛み合う。接触は歯の一端から始まります。その後、歯の表面を横切って進行する。

この緩やかな噛み合いは、ヘリカルギアの重要な利点のひとつである。

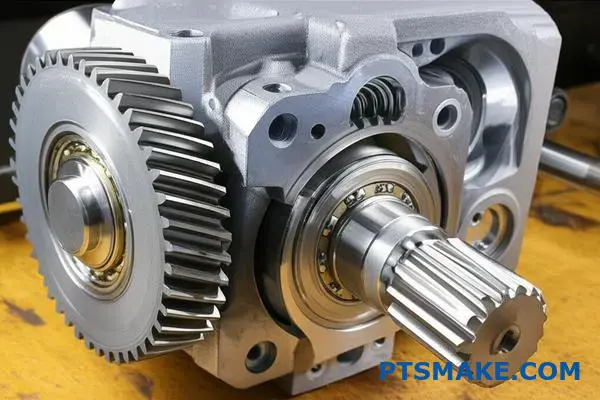

コンタクトラインを理解する

この角度は、与えられたギア幅に対して接触線の全長を効果的に増加させます。より多くの歯面が常に噛み合っています。

| 特徴 | スパーギア | ヘリカルギア |

|---|---|---|

| 歯の角度 | ストレート(0) | アングル(ヘリックスアングル) |

| 初期コンタクト | フルラインコンタクト | ポイント、そしてライン |

| トータルコンタクト | より短い直線 | 長い対角線 |

この設計は、負荷をはるかに効果的に分散する。

ストレスの分散

この長い接触線は、直接的に応力を軽減する。荷重はより広い表面積に分散される。この単純な事実が、一点に応力が蓄積するのを防ぐ。

平歯車の場合、歯幅全体で一度に荷重を受ける。そのため衝撃が大きい。応力は直線に沿って非常に集中する。

負荷分散の可視化

ヘリカルギアはこのような急激な衝撃を避けることができる。負荷は、歯全体にスムーズかつ徐々にかかり、取り除かれます。

これにより、ピークが大幅に減少する。 ヘルツ接触応力3 歯にかかる。その結果、歯車は故障のリスクなしにはるかに高い負荷を扱うことができます。これはまた、運転寿命の延長にもつながります。

PTSMAKEのプロジェクトでは、高トルクと長期信頼性の両方が要求される用途にヘリカルギアを推奨することがよくあります。

ストレス・ダイアグラムの比較

応力図を見れば、その違いは明らかです。平歯車の場合、応力の高い鋭く狭い帯が見えます。

ヘリカルギアの場合、応力は分散されます。より広く、より強くない領域として現れる。この違いは基本的なものです。

| ストレス要因 | スパーギア | ヘリカルギア |

|---|---|---|

| 負荷アプリケーション | 突発的、瞬間的 | 徐々に、徐々に |

| ストレス集中 | 高く集中したピーク | 下位、分散 |

| 孔食のリスク | より高い | 大幅に低下 |

この優れた応力管理が、ヘリカルギアが高荷重下で優れている理由である。

ヘリカルギアの角度のついた歯は、より長い接触線を作り出し、より大きな面に荷重を分散させます。この設計により、歯にかかるピーク応力が大幅に軽減されるため、ヘリカルギアはスパーギアよりも大きな荷重を支え、よりスムーズに作動することができます。

オーバーラップ比」は、スムーズなパワー伝達にどう直結するのか?

オーバーラップ比は重要な指標である。これは単純に、ある瞬間に何対の歯が接触しているかを定義するものである。

真にスムーズな電力伝送のためには、この値は1より大きくなければならない。これにより、シームレスなハンドオーバーが保証される。前の歯が外れる前に、新しい歯が噛み合います。

高い比率の意義

| オーバーラップ率 | 婚約 | 結果 |

|---|---|---|

| < 1(スパーギア) | 断続的 | トルク変動 |

| > 1(ヘリカルギア) | 連続 | スムーズなパワーフロー |

この連続的な接触が、高品質なギアシステムに期待される静かでスムーズな性能の秘密です。振動を直接低減します。

ヘリカルギアの魔法は、この連続的なかみ合わせにある。オーバーラップ比が1以上であれば、動力は単に伝達されるだけでなく、1対の歯から次の歯へとスムーズに流れる。

これにより、平歯車の騒音や振動の原因となる急激な負荷移動がなくなる。突然のスタートとストップの連続ではなく、スムーズな駅伝のようなものだと考えてください。ヘリカルギアの重要な利点の一つは、この固有の滑らかさです。

実践的な意味合い

PTSMAKEの仕事では、最適なオーバーラップ比になるように設計します。これにより、お客様の機械が静かで効率的に稼働することを保証します。これは、システム全体の性能と寿命に影響する重要なディテールです。

この計算自体は、ギアのフェイス幅とその 軸ピッチ4.基本的に、より広いギアフェイスは、より多くのオーバーラップを可能にし、滑らかさを向上させる。

コンタクト比較

| 特徴 | スパーギア | ヘリカルギア |

|---|---|---|

| 歯の接触 | 突然のフルライン | 徐々に、継続的に |

| 荷重移動 | 突然のシフト | 共有でスムーズ |

| 振動レベル | より高い | 大幅に低下 |

この緩やかな噛み合いと荷重分担により、騒音が低減されるだけでなく、個々の歯にかかる応力も低減される。これにより、耐久性と信頼性の高いギアトレインが実現します。

1以上のオーバーラップ比は、スムーズな動力伝達の基本です。連続的な歯の接触が保証されるため、トルク変動がなくなり、振動が減少し、より静かで信頼性の高い運転が可能になります。

ヘリカルギアはスパーギアよりも効率的ですか?

ギアの効率について語るとき、答えは単純なイエスかノーではありません。ヘリカルギアの噛み合い効率は非常に高い。平歯車に匹敵し、多くの場合98-99%程度です。

しかし、微妙な違いがある。ヘリカルギアの角度のついた歯は、互いにスライドします。このスライド作用は、平歯車の純粋な転がりよりも大きな摩擦を生み出します。この摩擦は、多少のエネルギーロスにつながります。

しかし、主な効率性の課題は、軸方向スラストの管理に起因する。これは、あらゆる設計エンジニアにとって極めて重要な実践的洞察である。

ヘリカルギアの効率に影響する要因

| ファクター | 効率性への影響 | 説明 |

|---|---|---|

| メッシュ | 非常に高い | スムーズで緩やかな噛み合わせにより、インパクトロスを最小限に抑えます。 |

| 摩擦 | マイナー・ロス | 歯面に沿った摺動接触は熱を発生させる。 |

| 軸スラスト | 大きな損失 | スラストベアリングが必要で、摩擦が大きくなる。 |

ヘリカルギアの本当の効率は、ギアそのものにあるのではない。システム全体についてです。非効率の主な原因は、多くの場合、歯車が生み出す力の管理にあります。

システムの非効率性における軸方向スラストの役割

ヘリカルギアは、次のような横向きの力を発生させる。 軸スラスト5.この力によってギアはシャフトに沿って押される。この動きを防ぐために、特別なベアリングを使わなければなりません。

円すいころ軸受やアンギュラ玉軸受のようなこれらの部品は、このスラストを扱うように設計されています。しかし、そうすることで、システムに独自の摩擦が生じます。

PTSMAKEで扱う多くのアプリケーションでは、このサポートベアリングで失われるパワーは、ギアメッシュ自体で失われるパワーよりも大きいのです。

ベアリングの選択が鍵

適切なベアリングの選択は非常に重要です。目標は、最小限の摩擦でスラストを打ち消すことです。私たちのプロジェクトの経験に基づく簡単な比較です。

| ベアリングタイプ | 負荷容量 | 摩擦損失 | 使用例 |

|---|---|---|---|

| 深溝ボール | 低スラスト | 低い | 小型トランスミッション |

| テーパーローラー | 高スラスト | 高い | 自動車用ディファレンシャル |

ベアリングの配置を最適化することは、ヘリカルギアの利点を生かすための核となる部分です。それは、ギアペアだけでなく、システムが最高の効率で動作することを保証します。

ヘリカルギアの効率は高いが、システムの効率はアキシャルスラストの管理に依存する。必要なスラストベアリングからの摩擦は、しばしばギアメッシュ自体よりも大きな動力損失を引き起こし、ベアリングの選択を重要な設計要因にしています。

ヘリカルギアにおける「圧力角」の役割とは?

ヘリカルギアでは、2つの重要な圧力角を扱います。法線方向と横方向の圧力角です。

法線方向の圧力角は、歯に垂直に測定される。横圧力角は回転平面で測定されます。

この2つをつなぐのがヘリックス角だ。この関係を理解することが鍵となる。これにより、噛み合う歯の間で力がどのように伝達されるかが決まる。

フォース・インプリケーション

一般に、圧力角が大きいほど歯の強度が増す。しかし、ベアリングにかかる力も大きくなります。

その関係を簡単に説明しよう:

| パラメータ | 説明 | らせん角との関係 |

|---|---|---|

| 法線圧力角(αn) | ギアの歯に垂直な方向で測定。 | ベースの角度。 |

| 横圧力角(αt) | 回転平面で測定。 | らせん角度が大きくなるにつれて増加する。 |

圧力角と螺旋角は共に力の力学を定義する。これらは、歯車を分離する力と軸方向のスラストの大きさを決定します。

ギアフォースを理解する

ヘリカルギアが動力を伝達するとき、いくつかの力が作用する。接線方向の力が有用な仕事をする。しかし、副産物として他の力が発生する。

について ぶんりょく6 は、ギヤを互いから遠ざける。この力は、横圧力角の正接に正比例する。角度が大きければ大きいほど、より強く押されることになります。これは、ギアシャフトを支えるベアリングへの負荷を増加させます。

軸方向スラストの役割

螺旋角は軸方向のスラストを生み出す役割を担っている。これはギアをその軸に沿って押す力です。ねじれ角が直接の原因ですが、圧力角の影響を受ける全体的な負荷容量がその大きさに影響します。ヘリカルギヤの主な利点の一つはスムーズな動作ですが、このスラストはトレードオフの関係にあります。

PTSMAKEでは、これらの連動するパラメータを注意深く分析します。長期的な信頼性を確保するために、ギヤの設計が結果的に発生するすべての力に対応できることを保証します。

| アングルの組み合わせ | 分離力 | 軸スラスト | 耐荷重 |

|---|---|---|---|

| 低圧力&低螺旋角 | より低い | より低い | より低い |

| 高圧力&低螺旋角 | より高い | より低い | より高い |

| 低圧&高螺旋角 | より低い | より高い | より高い |

| 高圧力と高螺旋角 | より高い | より高い | 最高 |

らせん角によって決まる法線方向圧力角と横方向圧力角の相互作用は基本的なものです。この関係は分離力と軸力を直接支配し、ヘリカルギヤの用途におけるベアリングの選択と全体的なシステム設計にとって重要な考慮事項です。

高速化はヘリカルギアの利点をどのように増幅させるのか?

より高速になると、ギアタイプの違いが重要になる。平歯車は歯がまっすぐで、突然噛み合う。

この突然の接触は大きな衝撃力を生み出す。その結果、過大な騒音と振動が発生する。

対照的に、ヘリカルギアはスムーズかつ徐々に噛み合う。その角度のついた歯は、静かに所定の位置にスライドする。

このスムーズな噛み合いは、ヘリカルギアの重要な利点の一つです。そのため、性能が最も重要な高速機械に最適です。

| 特徴 | 高速スパーギア | 高速ヘリカルギア |

|---|---|---|

| 騒音レベル | 高い | 低い |

| 振動 | 厳しい | 最小限 |

| 摩耗率 | 加速 | 削減 |

| オペレーション | 厳しい | スムーズ |

スピードが決め手となる理由

高速での平歯車の主な問題は、動的負荷である。歯が噛み合ったり外れたりするとき、衝撃が発生する。

これは、歯の幅全体がほとんど瞬時に接触するために起こります。小さなハンマーの連打のようなものだと考えてください。

これらの衝撃は、ギアにかかる静的な計算上の負荷をはるかに超える力を発生させます。これは、早期摩耗と潜在的な故障につながります。また、高速平歯車特有のうなり音も発生します。

ヘリカルギアはこの問題をエレガントに解決する。歯に角度がついているため、噛み合いは緩やかです。接触は歯の一端から始まり、歯面を滑らかに移動します。

この作用により、スパーギアのような過酷な衝撃を避けることができる。一定の穏やかな動力の伝達を保証します。これは特に高回転で重要である。 ピッチ線速度7.

その結果、動的負荷が大幅に軽減されます。PTSMAKEの高精度アプリケーションの経験から、これは静音化、低振動化、アセンブリ全体の長寿命化に直結します。

| ダイナミック効果 | スパーギアのレスポンス | ヘリカルギアのレスポンス |

|---|---|---|

| 負荷アプリケーション | 瞬間的なインパクト | 段階的な関与 |

| ストレスのピーク | ハイ&シャープ | ロー&スムース |

| 部品寿命 | しばしば短縮される | 大幅に延長 |

| 適合性 | 低中速 | 高速 |

スパーギヤは高速回転時、過酷な衝撃、騒音、摩耗を生じます。滑らかで緩やかな噛み合いを持つヘリカルギアは、このような問題を解消し、要求の厳しい高速用途での優位性を証明し、長期的な信頼性を保証します。

ヘリカルギアの「手」を定義するものとその重要性は?

ヘリカルギアは、歯が斜めにカットされている。この角度が、右または左の「手」を作る。標準的なネジを思い浮かべてほしい。右ねじの歯は、右ねじのように傾斜している。

このディテールは些細なことではない。不可欠なのだ。手を正しく動かすことで、ギアが正しく噛み合い、パワーを効率的に伝達することができます。ギア設計の基礎となるパラメータです。

右手と左手

| ギアハンド | 歯の方向 | よくある例え |

|---|---|---|

| 右手 | 右に傾斜 | 標準ネジ |

| 左手 | 左に傾斜 | 逆ネジ |

この単純な選択によって、2つのギアがどのように相互作用するかが決まる。

シャフトの配置によって、どのギアハンドが必要かが決まる。ルールは単純だが絶対的なものだ。このルールに従うことが、機能的なギアシステムの鍵です。

平行シャフトのルール

平行軸で動く歯車の場合、ルールは単純だ。歯車は逆向きでなければならない。右手の歯車は必ず左手の歯車と噛み合わなければならない。ここに例外はない。

これにより、角度のついた歯が面全体で正しくかみ合うようになります。この漸進的な接触がヘリカルギアの主な利点の一つで、平歯車に比べて滑らかで静かな動作につながります。

交差軸シャフトのルール

シャフトが交差している場合、通常は90度の角度で、ギアは同じ手を持つことができる。この設定では、右側のギアが別の右側のギアと噛み合うのが一般的です。

この構成は、歯の相互作用を変化させ、より点接触を生み出す。ここでの選択は、回転方向と以下のような力の管理に影響する。 軸スラスト8.PTSMAKEの過去のプロジェクトでは、交差軸のアプリケーションに同じ手のギアを使用することがよくあります。

シャフトの配置とハンドリングルール

| シャフトタイプ | 必要な手 | 主要機能 |

|---|---|---|

| パラレル | 逆(RH+LH) | 平行軸間の動力伝達 |

| 交差軸 | 同じ(RH+RHまたはLH+LH) | 非平行軸間の動力伝達 |

これを理解することは極めて重要である。間違った組み合わせは、システムのロックや故障の原因となります。また、ベアリングの設計やハウジングの要件に直接影響する力の方向も決まります。

ヘリカルギアの針は、設計上重要な選択です。平行軸の場合は、反対側のハンドが必要です。交差軸シャフトでは、ハンドは同じにすることができます。この選択により、適切な噛み合い、スムーズな動力伝達、正しい力の管理が保証されます。

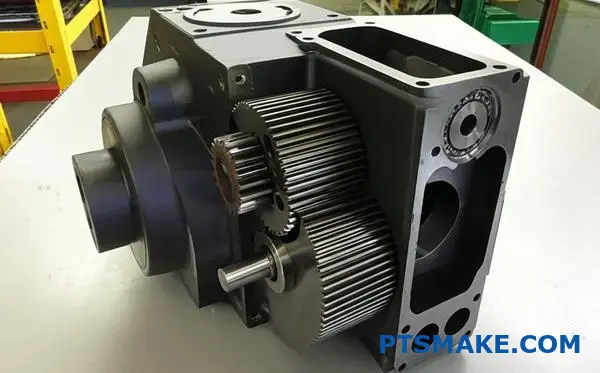

シングルヘリカルギアとダブルヘリカルギアの主な違いは何ですか?

ギアを選択する際、重要な決定はシングルヘリカルデザインとダブルヘリカルデザインのどちらを選ぶかである。選択の中心は、軸方向のスラストを管理することです。

シングルヘリカルギアは効率的である。しかし、歯に角度があるため、横から力がかかる。この力はスラストベアリングによって管理されなければならない。

ダブルヘリカルギア(ヘリングボーンギア)はこれを解決する。2つの逆向きのヘリを使用する。このデザインは、軸方向のスラストを自然に相殺する。

推力の比較

| ギアタイプ | 軸スラスト | ベアリング要件 |

|---|---|---|

| シングル・ヘリカル | 生成 | スラストベアリングが必要 |

| ダブル・ヘリカル | セルフ・キャンセル | 最小スラストベアリング |

これではダブルヘリカルギアの方が優れているように見える。しかし、話には続きがある。

製造業の現実

ヘリカルギヤの主な利点のひとつは、スムーズな動作です。ダブルヘリカルギアは、スラストを排除することによって、これを強化します。しかし、これには大きなコストがかかります。ヘリングボーンギアのV字形状は、製造が複雑です。

精密加工の課題

PTSMAKEでは、この複雑さを理解しています。歯の切削には専用の機械が必要です。センターには工具の逃げ場がありません。この精度が、生産時間とコストを大幅に押し上げるのです。

対照的に、シングルヘリカルギアは簡単です。より迅速かつ経済的に生産することができます。そのため、多くの用途で実用的な選択肢となります。

もうひとつの決定的な違いは、ヘリングボーン歯車には、以下のような欠点があることだ。 アキシャルフロート9.この動きの欠如は、特定のギアボックス設計において大きな制約となりうる。

コストと複雑さの内訳

| 特徴 | シングル・ヘリカル | ダブルヘリカル(ヘリングボーン) |

|---|---|---|

| 製造コスト | より低い | かなり高い |

| 複雑さ | スタンダード | 高い |

| アキシャル・フロート | 可能 | 不可能 |

| スラスト・マネジメント | 外部ベアリング | 内部(セルフ・キャンセリング) |

このトレードオフはギア選択の中心である。完璧な推力バランスは得られるが、費用対効果や設計の柔軟性は犠牲になる。

ヘリングボーンギアは、アキシャルスラストのための完璧なソリューションを提供しますが、製造の複雑さとコストが高くなります。シングルヘリカルギアは、スラストを適切なベアリングで管理できる用途では、コスト効率の良い実用的な選択肢です。

ヘリカルギアは、ベベルギアと比較してどのような用途がありますか?

正しいギアの選択は簡単です。それはシャフトの向きから始まります。平行か、交差か?このたった一つの質問が、最初の選択の指針となります。

平行用ヘリカル、交差用ベベル

ヘリカルギアは平行軸に最適です。角度のついた歯が徐々に噛み合います。これにより、スムーズで静かな動作が得られます。

しかし、ベベルギアはシャフトを斜めに連結する。ベベルギアは、動力の伝達方向を変えるために不可欠であり、通常は90度である。

| ギアタイプ | シャフトの向き | 主な利点 |

|---|---|---|

| ヘリカルギア | パラレル | スムーズで静かな動作 |

| ベベルギア | 交差する | パワーの方向を変える |

この根本的な違いが、ギア設計の第一歩となる。

しかし、交差するシャフトにヘリカルギアの静かな動作が必要な場合はどうでしょうか?スパイラルベベルギアの出番です。スパイラルベベルギアは、ヘリカルギアの交差軸に相当します。

スパイラルベベルギアの台頭

スパイラルベベルギアをハイブリッドと考えてください。スパイラルベベルギアは、ベベルギアの角度のついたシャフト機能と、ヘリカルギアのスムーズなかみ合いを兼ね備えています。歯は斜めに曲がっている。

この設計により、接触は歯の一端から始まり、フェース全体に徐々に広がっていきます。その結果、振動や騒音が少なくなります。これは、ヘリカルギヤの多くの利点の背後にある重要な理由です。

ベベルギアタイプの比較

PTSMAKEのプロジェクトでは、お客様の選択をお手伝いすることがよくあります。ストレートベベルギアとスパイラルベベルギアのどちらを選ぶかは、性能の必要性とコストの問題です。想像上の ピッチ面10 これらの歯車がどのように噛み合っているかを視覚化するのに役立つ。

| 特徴 | ストレートベベルギア | スパイラルベベルギア |

|---|---|---|

| 歯の形 | ストレート | カーブ、斜め |

| オペレーション | よりうるさく、より振動する | よりスムーズで静かに |

| 負荷容量 | より低い | より高い |

| 一般的な使用 | よりシンプルな低速デバイス | 高性能トランスミッション |

スパイラルベベルギアは、要求の厳しい用途に最適です。自動車のディファレンシャルや高速産業機械を思い浮かべてください。

選択肢は明確だ。平行軸にはヘリカルギアを。滑らかで静かな動力伝達が必要な交差シャフトには、スパイラルベベルギアが優れています。用途に応じたシャフトレイアウトが、最適なギアタイプを決定します。

ヘリカルギアがウォームギアより優れている用途は?

効率はしばしば最重要課題です。ギアを選択する際、それは性能と運転コストに影響する重要な要素です。

ヘリカルギアは効率のチャンピオンです。当社のテストでは、常に95%以上の効率で作動することが示されています。これは、熱として失われるエネルギーが少ないことを意味します。

対照的に、ウォームギアは効率が悪い。摺動により摩擦が大きくなる。そのため、1ワット単位のパワーが重要な用途には不向きです。ヘリカルギアの主な利点の一つは、この優れたエネルギー伝達です。

| 特徴 | ヘリカルギア | ウォームギア |

|---|---|---|

| 典型的な効率 | > 95% | 50% - 90% |

| 発熱 | 低い | 高い |

| パワー・スループット | 高い | 低~中 |

パワースループットと熱管理

ヘリカルギヤの高効率は、動力処理能力の向上に直結します。ヘリカルギアは、大きなエネルギーロスを生じることなく、重い連続荷重を扱うことができます。そのため、長時間稼働する産業機械に最適です。

対照的に、ウォームギアの効率が低いということは、エネルギーの浪費を意味する。このエネルギーは熱となります。過度の熱は潤滑油を劣化させ、摩耗を促進し、外部冷却システムが必要になることさえあります。これは、最終的な製品設計に複雑さとコストをもたらします。PTSMAKEでは、このトレードオフについてお客様にアドバイスすることがよくあります。

しかし、ウォームギアには、1段で高い減速比を得られるという独特の強みがある。また ノンバックドライブ11 特性である。これは、出力軸が入力軸を駆動できないことを意味します。これは、ホイストやエレベーターのような逆動防止が不可欠な用途では、非常に重要な安全機能です。ヘリカルギアは、追加部品なしではこのセルフロック機能を提供することができません。

アプリケーションの適合性

| アプリケーションの必要性 | ヘリカルギアの選択 | ウォームギアの選択 |

|---|---|---|

| ハイパワートランスミッション | 素晴らしい | 貧しい |

| 最小限のエネルギー損失 | 素晴らしい | 可もなく不可もなく |

| ハイギア・リダクション | 複数のステージが必要 | エクセレント(シングルステージ) |

| セルフロック機能 | いいえ | はい |

ヘリカルギアは、効率が重要なハイパワーで連続的な用途に優れています。ウォームギアは、効率は劣るものの、高回転の減速や、バックドライブを防止する独自のセルフロック機能を必要とする用途では、他の追随を許しません。

実用的なヘリカルギアに使用される一般的な材料は何ですか?

ヘリカルギアに適切な材料を選択することは非常に重要です。ギヤの強度、寿命、全体的な性能を決定します。間違った選択は、早期故障とコストのかかるダウンタイムにつながります。

用途の要求によって、最適な素材が決まります。一般的な選択肢を大きく3つに分類することができます。それぞれが明確な目的を果たします。

高負荷アプリケーション

最も過酷な作業では、ケース硬化鋼が標準です。自動車用トランスミッションや工業用ギアボックスを考えてみてください。極度の応力や衝撃に対応します。

中負荷アプリケーション

貫通硬化鋼は、中程度の荷重によく効く。強度とコストのバランスが良い。機械や電動工具に使用されている。

低負荷アプリケーション

プラスチックは、軽量で静かな動作に最適です。用途としては、事務機器や家電製品などが挙げられる。

以下はその概要である:

| 素材カテゴリー | 一般的な例 | 主な使用例 |

|---|---|---|

| ケース硬化鋼 | 8620, 9310 | 高負荷、高衝撃 |

| 貫通硬化鋼 | 4140, 4340 | 適度で安定した負荷 |

| プラスチック | デルリン、ナイロン | 低負荷、低ノイズ |

これらの材料の選択について、さらに詳しく調べてみましょう。滑らかで静かな動力伝達といったヘリカルギアの重要な利点を得るためには、正しいものを選択することが不可欠です。

ケース硬化鋼の威力

8620や9310のようなケース硬化鋼は、業界の主力製品である。このプロセスにより、外面は非常に硬くなり、芯部は延性と靭性が保たれます。この二重の性質は、衝撃荷重を扱うのに最適です。

ハードケースは摩耗や表面疲労に強い。強靭なコアは、破壊することなく衝撃を吸収します。また、このプロセスにより 残留圧縮応力12 表面直下にあるため、疲労寿命が大幅に向上する。より高価ではあるが、その耐久性は重要な用途において比類のないものである。

貫通硬化鋼:オールラウンダー

4140や4340のような鋼は、材料全体が均一に硬化している。これにより、表面から芯部まで良好な強度と靭性が得られる。ケース硬化鋼よりも熱処理が複雑ではありません。

このため、安定した中程度の荷重がかかる用途では、費用対効果の高いソリューションとなる。ケース硬化鋼に比べ、熱処理後の機械加工が容易です。PTSMAKEの多くのプロジェクトにおいて、4140はその優れたバランスから人気のある選択肢です。

プラスチック静かなる達成者たち

騒音と重量が懸念される場合、デルリン(アセタール)やナイロンなどのプラスチックが優れている。これらはもともと自己潤滑性があり、振動を効果的に減衰させます。その結果、ギアの作動音が非常に静かになります。

プリンター、医療機器、その他の低トルクシステムに最適です。高荷重には対応できないが 低コスト と耐食性により、特定の環境に最適です。

| 素材 | 主要業績特性 | 相対コスト |

|---|---|---|

| ケース硬化鋼 | 最高の強度、耐摩耗性 | 高い |

| 貫通硬化鋼 | 優れた強度、機械加工性 | ミディアム |

| プラスチック(デルリン/ナイロン) | 低騒音、自己潤滑性 | 低い |

材料の選択は、性能、寿命、コストのバランスです。ケース硬化鋼は、高ストレス用途に最大限の耐久性を提供し、プラスチックは、軽負荷用途に静かで低コストのソリューションを提供します。貫通硬化鋼は汎用性の高い中間素材です。

典型的なヘリカルギアの仕様書には、どのような主要パラメータが記載されていますか?

ヘリカルギアの仕様書は、製造のための設計図です。正確な設計意図を伝えるものです。若手エンジニアにとって、これらの用語をマスターすることが第一歩です。

このデータシートを理解することは非常に重要です。最終的な部品がすべての性能、信頼性、組立要件を満たしていることを保証します。正しく理解することで、コストのかかるエラーを避けることができます。

以下は、これから取り上げる重要なパラメーターです。それぞれがギアの機能において重要な役割を果たします。

| パラメータ | 機能 |

|---|---|

| モジュール / ピッチ | 歯のサイズを決める |

| ヘリックス・アングル&ハンド | 回転の滑らかさを決定する |

| 素材と処理 | 体力と寿命に影響 |

| 品質基準 | 精度の保証 |

ヘリカルギアを真に仕様化するには、その核となる言語を理解する必要があります。これらのパラメータは単なる数値ではなく、ギヤの挙動と用途への適合性を定義するものです。

基礎的な幾何学的パラメータ

最も基本的なパラメータは、ギアのサイズと形状を定義する。

モジュールまたはダイアメトラル・ピッチ(DP): これはギアの歯のサイズを定義します。モジュールはメートル法(1歯あたりmm)で、DPはインペリアル法(1インチあたりの歯数)です。両者は反比例の関係にある。

歯の数 単純なカウントだが、ギア比と全体の直径に直接影響する。

ヘリックスの角度と手: 歯車の軸に対する歯の角度。この角度により、ヘリカルギヤの主な利点の一つである、緩やかな歯の噛み合いが可能になります。"Hand "は、角度の方向:右または左を指定します。

パフォーマンスを定義するパラメータ

これらのスペックは、負荷がかかったときにギアがどのように機能するかを決定する。

プレッシャーアングル: 噛み合う歯間の力の伝達角度で、一般的には20度。歯の強度と接触効率に影響する。

面幅: 軸に沿った歯車の歯の幅。歯面の幅が広いほど接触面積が大きくなり、負荷容量が向上する。

素材と熱処理: 合金鋼のような材料の選択は、ギアの強度を決定する。熱処理 浸炭13また、延性コアを維持しながら、耐摩耗性のために表面硬度をさらに高める。

| 治療 | 主なメリット |

|---|---|

| 浸炭 | 高い表面硬度 |

| 窒化 | 優れた耐摩耗性 |

| 硬化を通して | 均一なコア強度 |

品質基準: AGMAやISOのような規格は、製造公差を定義しています。例えば、AGMA Q10は、要求の厳しい用途のための高水準の精度を規定しています。

これらの重要なパラメータをマスターすることは、基礎的なことです。数値の羅列を明確な製造指示に変換し、最終的なヘリカルギアが設計通りに機能することを保証します。この知識は、ソーシングとエンジニアリングを成功させる鍵となります。

潤滑条件は平歯車とどう違うのですか?

一見すると、ヘリカルギアとスパーギアの潤滑は同じように見える。どちらも摩擦を減らし、熱を放散させるために油を必要とする。

しかし、ヘリカルギアの設計には決定的な違いがある。その角度のついた歯は、噛み合うときにスライド運動を起こす。

この摺動により、局所的な熱の発生が著しくなる。この要素は、適切な潤滑剤を選択する際に非常に重要です。ヘリカルギアの長期的な利点を実現するための重要な考慮事項です。

潤滑係数の比較

| 特徴 | スパーギア | ヘリカルギア |

|---|---|---|

| 主な連絡先 | ローリング | ローリング&スライディング |

| 発熱 | 中程度 | 高い(局所的) |

| 潤滑油ストレス | より低い | より高い |

滑走が潤滑に与える影響

ヘリカルギアの歯と歯の間の連続的な摺動運動は、潤滑油の保護膜に大きなストレスを与えます。これは、平歯車に見られる主に転がり接触とは根本的に異なります。

この強烈な圧力と摩擦は、標準的な潤滑剤をすぐに破壊してしまう。皮膜が破壊されると、金属と金属が直接接触することになり、傷つき、孔があき、最終的にはギアの故障につながります。これが、ギアの潤滑に画一的なアプローチが通用しない理由です。

特殊潤滑油の必要性

ヘリカルギア、特に高トルクや高速のアプリケーションでは、より高いフィルム強度を持つ潤滑剤を使用する必要があります。この特性により、強い圧力下でもギアの歯間に強固な保護層が維持されます。

PTSMAKEの最も要求の厳しいプロジェクトでは、以下を含む潤滑剤を指定することが多い。 極圧(EP)添加剤14.これらの化合物は、熱と圧力下で金属表面と化学反応する。

この反応により、犠牲的な石鹸状の被膜が形成される。この層は、一次油膜が瞬間的に破られた場合、致命的な溶接やスコアリングを防ぎます。

ヘリカルギアの潤滑特性

| 潤滑油特性 | ヘリカルギアの重要性 | なぜ必要なのか |

|---|---|---|

| フィルム強度 | 高い | 摺動圧による故障に強い。 |

| EP添加剤 | クリティカル(高負荷) | 金属接触時のスコアリングを防ぐ。 |

| 熱安定性 | 高い | 摩擦による局所的な熱を管理する。 |

ヘリカルギアの摺動は、スパーギアよりも多くの熱と圧力を生み出します。このため、早期摩耗を防ぎ、信頼性の高い運転を保証するために、優れた皮膜強度を持つ潤滑剤と、ヘビーデューティ用途には極圧(EP)添加剤が必要となります。

ヘリカルギアセットを適切に支えるハウジングはどのように設計するのですか?

ヘリカルギア用のハウジングを設計する場合、剛性は推奨事項ではなく、絶対条件です。ハウジングは、アセンブリ全体の骨格を形成します。

あらゆる動作荷重の下で、正確なシャフトアライメントを維持するのに十分な剛性が必要です。これには、ラジアル荷重とヘリカルギア特有の大きなアキシャルスラストの両方が含まれます。少しでもたわみがあると、直ちに問題につながります。

クリティカル・ロード・パス

剛性の高いハウジングは、力にしっかりとした経路を提供します。剛性の高いハウジングは、力をギアからベアリングを通してマシンフレームに安全に伝えます。

主な剛性に関する考察

| フォース・タイプ | プライマリー・チャレンジ | 低剛性の結果 |

|---|---|---|

| ラジアル荷重 | 離れようとするシャフト | ミスアライメント、歯のエッジロード |

| 軸スラスト | シャフトが横に動こうとする | ベアリング不良、ギアシフト |

ハウジングの剛性不足は、ギアの早期故障の主な原因です。負荷がかかった状態での微小なたわみでさえ、破壊的な連鎖反応を引き起こします。

ハウジングがたわむと、シャフトのアライメントが崩れる。これは、ギヤの歯が設計で意図された面幅いっぱいに噛み合わなくなることを意味します。

失敗の連鎖

その代わり、負荷は歯の小さな領域、多くの場合、歯の端に集中します。そのため、局所的に大きな圧力がかかり、歯に高い負担がかかります。 応力集中15.その結果、急速に孔が開き、摩耗が加速し、最終的には歯が破断する。

アキシャルスラストを管理するハウジングの役割は、非常に重要です。ハウジングは、これらの力を機械フレームに伝える不屈の荷重経路を提供しなければなりません。この経路がたわむと、ギアとシャフトのアセンブリ全体がずれ、設計された接触パターンが破壊される可能性があります。

この剛性を得ることは、静かでスムーズな運転といったヘリカルギアの利点を最大限に発揮するために不可欠です。

偏向とその結果

| たわみタイプ | 即効性 | 究極の故障モード |

|---|---|---|

| 曲げ | シャフトのミスアライメント | 穴あき、歯の破損 |

| ツイスト | 斜めのギアメッシュ | 偏摩耗、ノイズ |

| アキシャル・フレックス | ギア軸運動 | ベアリング過負荷、ギャリング |

要約すると、ハウジングの剛性は譲れません。ギアのアライメントを維持するためには、ラジアル荷重とアキシャル荷重の両方によるたわみを防止しなければなりません。剛性の高いハウジングは、耐久性と信頼性の高いヘリカルギアシステムの基礎となります。

電気自動車のギアボックスを分析せよ:なぜヘリカルギアが使われているのか?

これを現代の事例に当てはめてみよう。EVのギアボックスだ。電気自動車は、ギアにとってユニークな環境を作り出します。

モーターは信じられないほど高速で回転する。これはトランスミッションシステムにとって大きな挑戦となる。

高回転への挑戦

EVモーターは15,000 RPMを簡単に超えます。歯車はこの回転数に確実に対応しなければなりません。ヘリカルギアはこの高速回転に対応できるように設計されています。

沈黙の問題

大音量の燃焼エンジンがないと、他のノイズが非常に目立つ。ギアのうなり音が支配的となり、ドライビング・エクスペリエンスに影響を及ぼすこともある。

| 特徴 | 内燃機関(ICE) | 電気自動車(EV) |

|---|---|---|

| プライマリー・ノイズ | エンジンの燃焼と排気 | モーターとギアボックスのうなり |

| 典型的な回転数 | 1,000 - 7,000 | 0 - 20,000+ |

| キーギアボックスのゴール | ギア間のトルク管理 | 高速減速と静粛性 |

電気自動車にとって、ヘリカルギアの静粛性と高速性能は単なる利点ではない。必要不可欠な要件なのだ。

モータースピードとドライバーの期待の一致

EV用ギアボックスの中心的な仕事は単速度減速である。モーターの高回転を、使用可能な車輪速度まで効率的にステップダウンさせなければならない。

ヘリカルギアの滑らかで緩やかな噛み合いは、この作業に最適です。平歯車では騒音が大きく非効率的な回転数でも、振動やパワーロスを最小限に抑えます。高い 接触率16 がこのパフォーマンスに大きく影響している。

静かな走りのためのエンジニアリング

PTSMAKEの過去のプロジェクトでは、自動車業界のお客様にとって騒音低減がいかに重要であるかを目の当たりにしてきました。プレミアムEVのドライバーは、ほぼ無音のキャビンを期待しています。

ヘリカルギアの主な利点の一つは、その固有の静粛性である。角度のついた歯は、突然噛み合うのではなく、スライドして接触する。このため、他のギアタイプによく見られる甲高いうなり音が発生しません。このレベルの静粛性を実現するには、極めて高い製造精度が必要です。

| ヘリカルギアの利点 | EV固有の要件 |

|---|---|

| 高速能力 | 極端なモーター回転数に効果的にマッチ。 |

| 静かな動作 | 静かなキャビンでギアのうなり音を排除。 |

| スムーズなパワー伝達 | シームレスなドライビング体験を提供。 |

| 高負荷容量 | 電気モーターからの瞬間的なトルクに対応。 |

私たちの経験では、最終的な性能は、設計と同じくらい製造が重要です。EV用途に要求される厳しい公差を満たすギアを製造するには、高精度のCNC加工が不可欠です。

EVにとって、ヘリカルギアの高速かつ低騒音という特性は非常に重要です。ヘリカルギアは、モーターの高回転と静かな車内の必要性という課題に直接対応し、最新の電気ドライブトレインの基本要件となっています。

特定の出力、速度、比率のギアトレインを設計する。

理論を実践しよう一般的なタスクは、特定の運用上のニーズに合わせてギアセットを設計することである。この練習では、これまでの議論を実際のシナリオに統合する。

簡単な設計課題に取り組みます。目標は、初期要件がギアの仕様や力の計算にどのように直接反映されるかを確認することです。

デザインへの挑戦

以下は、1段ギア減速システムの初期パラメータである。

| パラメータ | 価値 |

|---|---|

| モーター・パワー | 10 kW |

| モーター速度 | 3000回転 |

| ギア比 | 3:1 |

私たちの課題は、主要なギアパラメータを選択することです。そして、その結果得られる力を計算し、ベアリングの選択に役立てます。

ステップ1:ギアタイプと初期パラメータの選択

この用途では、ヘリカルギアを使用します。ヘリカルギヤの主な利点は、よりスムーズな動力伝達と静かな動作であり、これらは精密機械においてしばしば重要な要件となります。

PTSMAKEでの過去のプロジェクトの経験に基づき、設計のためのいくつかの初期仮定から始めることができる。

| パラメータ | 想定価格 | 正当化 |

|---|---|---|

| モジュール (m) | 2.5 | このパワーレベルでは一般的なサイズ。 |

| らせん角度 (β) | 15度 | 効率とアキシャル荷重のバランスをとる。 |

| ピニオン歯 (Zp) | 22 | アンダーカットを避けるための良い出発点だ。 |

| ギア歯数(Zg) | 66 | 3:1の比率(Zg = Zp * 3)を達成する。 |

ステップ2:力の計算

次に、ギアに作用する力を計算します。これは設計の検証や他の部品の選定を行う上で非常に重要です。まず、ピニオンにかかる接線力(Ft)を求めます。

計算では、ギアの歯が負荷を処理できることを確認する必要があります。材料の許容値を超えないように設計する必要があります。 曲げ応力17.

接線力がわかれば、軸方向のスラスト(Fa)を求めることができる。

- *軸スラスト(Fa)=接線力(Ft) tan(β)**

このアキシャルスラストは重要な値です。この値は、シャフトを支持する円すいころ軸受など、選択すべき軸受のタイプに直接影響します。

この実践的な演習は、その中核となるプロセスを示しています。パワーやスピードといったトップレベルの要求を、具体的な設計パラメータやロバストな部品選定に必要なクリティカルフォース計算に変換します。

熱膨張はヘリカルギヤーシステムの性能にどのような影響を与えますか?

熱膨張はギアそのものだけの問題ではない。システム全体の問題なのです。機械が作動すると、熱によってあらゆる部品がわずかに膨張します。これにはシャフト、ベアリング、ハウジングが含まれます。

全体像

この拡張は些細なことに思えるかもしれない。しかし、精密システムにおいては、小さな変化が大きな結果をもたらす。システムに設計された入念なアライメントと間隔が、すぐに損なわれる可能性があるのだ。

システムレベルの影響

異なる素材が異なる速度で膨張することを考慮してください。これが応力やズレを生む可能性がある。

| コンポーネント | 素材例 | 拡大効果 |

|---|---|---|

| シャフト | スチール | 長さと直径の増加 |

| 住宅 | アルミニウム | 鋼鉄よりも膨張し、クリアランスを変える |

| ベアリング | スチール | シャフトにタイトフィット、ハウジングにルーズフィット |

こうしたシフトはギアの性能に直接影響し、ノイズや摩耗につながる。

熱膨張はドミノ効果を引き起こす。部品が熱を持ち膨張すると、ギアシステムの正確な形状が変化し始めます。これは、PTSMAKEの設計相談で常に考慮する重要な要素です。

シャフトとハウジングの拡張

シャフトは長くなり、ラジアル方向に拡大します。ハウジングも大きくなり、ベアリングマウント間の距離が変わります。これはシャフトのアライメントを直接変化させ、ギアメッシュが最適な位置からずれる原因となります。

不適切に整列されたギアセットは、静かな動作といった典型的なヘリカルギアの利点を発揮しません。その代わりに、騒音と振動が発生します。

バックラッシュと接触への影響

システムが拡大すると、ギア間の中心距離が変化する可能性があります。これはバックラッシ(噛み合う歯と歯の間のわずかな隙間)に直接影響します。バックラッシが少なすぎると、バインディングやオーバーヒートの原因になります。多すぎると、衝撃荷重や歯の摩耗につながります。

歯面全体で正しい接触パターンを維持することは非常に重要です。熱膨張は歯の一部分に荷重を集中させます。これは早期破損につながります。高精度のロボットや航空宇宙用途では、このような熱影響をモデル化する必要があります。これにより、正しい接触パターンと ベアリング予圧18 は動作温度範囲全体で維持される。

| パラメータ | 理想状態(コールド) | 動作状態(ホット) | 結果 |

|---|---|---|---|

| シャフトアライメント | パーフェクト | ズレ | 不均一な歯の負荷、ノイズ |

| バックラッシュ | 最適 | 減少または増加 | 束縛または衝撃荷重 |

| コンタクトパターン | 均等配分 | 濃縮 | 局部的な摩耗、故障 |

熱膨張はギアだけでなく、ギアアセンブリ全体に影響します。それは、シャフトのアライメント、バックラッシ、および接触パターンを変更することができます。高精度のアプリケーションでは、信頼性の高い性能を確保するために、初期設計段階でこれらの影響を考慮する必要があります。

プラネタリーシステムにヘリカルギアを使用する際の課題は何ですか?

プラネタリーシステムにヘリカルギアを使用することは諸刃の剣である。ヘリカルギアは静かでスムーズな動作を提供する反面、複雑な軸方向の力が発生する。

これは単一の力ではなく、相互作用するシステムである。太陽も、惑星も、リングギアも、すべてこれらの力を経験している。

これは、プラネットギアのベアリング設計を複雑にする。また、すべての遊星に適切な荷重がかかるように注意深く管理する必要がある。

| コンポーネント | 軸力からの重要な挑戦 |

|---|---|

| サンギア | 堅牢なスラストベアリングサポートが必要。 |

| プラネット・ギア | ベアリングは、ラジアル荷重とアキシャル荷重の複合荷重に対応しなければならない。 |

| リングギア | 軸方向の位置決めは力のバランスにとって重要である。 |

軸力の複雑な相互作用

歯車の歯にかかる螺旋角が軸力の源となる。プラネタリーセットでは、これらの力を注意深くバランスさせなければならない。サンギアのスラストは、プラネットギアのスラストによって相殺されます。

この相互作用が複雑な負荷環境を作り出す。管理されなければ、部品のミスアライメントや偏摩耗につながる可能性がある。

ベアリングに新たな負担

平歯車では、遊星軸受は主にラジアル荷重を扱います。これにより、よりシンプルなベアリングソリューションが可能になります。

しかし、ヘリカルギヤは 軸スラスト19.そのため、より複雑なベアリングの使用を余儀なくされる。例えば、円錐ローラーベアリングがしばしば必要になります。

これらのベアリングは、複合荷重を扱うことができるが、しばしば大型になる。また、アセンブリにコストと複雑さを追加することができます。

ロードシェアリング問題

適切な荷重分担は、プラネタリーギアシステムの長寿命の基本です。各遊星は、等しい荷重を担うべきです。

管理されていない軸力は、遊星歯車をわずかに傾ける原因となります。これによりバランスが崩れ、1つまたは2つのプラネタがより多くの荷重を担うことになります。このアンバランスは摩耗を加速させ、早期の故障につながります。

| 特徴 | スパー・ギア・プラネット | ヘリカルギアプラネット |

|---|---|---|

| 一次負荷 | ラジアルのみ | ラジアル+アキシャル |

| ベアリングタイプ | シンプル(例:ニードルローラー) | 複合型(テーパーローラーなど) |

| 負荷分散 | バランスが取りやすい | 正確な軸制御が必要 |

要するに、ヘリカルギアから発生する軸力は、システム全体に関わる問題を引き起こすのです。このことは、ベアリングの選択を複雑にし、均等な負荷分散を重要な設計および製造タスクにします。これらの相互作用する力を効果的に管理するには、慎重なエンジニアリングが必要です。

ヘリカルギアの設計と応用に影響を与える将来のトレンドは?

ヘリカルギアの未来はエキサイティングです。私たちは、従来のスチールを超えようとしています。新しい素材と製造方法がすべてを変えようとしています。

地平線上の先端素材

複合材料や高度合金を考えてみよう。これらの素材はより軽く、より強い。過酷な条件下でより優れた性能を発揮します。これにより、既知のヘリカルギアの利点が新たな限界に達します。

製造革命

などのテクニックがある。 5軸CNC 削ることが重要です。これにより、驚くほど精密で複雑な歯形が可能になります。これはギアの効率を直接改善し、騒音を低減します。

| 特徴 | トラディショナル・スチール | 未来材料(例:複合材料) |

|---|---|---|

| 重量 | 重い | 軽量 |

| 強さ | 高い | 非常に高い(単位重量あたり) |

| 耐食性 | 変動あり | 素晴らしい |

これらのトレンドは単なる理論ではない。次世代のギアシステムを積極的に形成しているのだ。

私たちは、より強いだけでなく、よりスマートなギアを求めています。目標は、ヘリカルギアの核となる利点である出力密度、効率、稼動寿命を最大化することです。

特殊表面コーティング

摩擦と摩耗はギアの大敵である。ダイヤモンドライクカーボン(DLC)のような新しいコーティングは、超低摩擦表面を作り出します。

私たちのテストでは、これらのコーティングはギアの寿命を大幅に延ばすことができます。また、熱によって失われるエネルギーも減らすことができます。これは、より効率的な動力伝達を意味します。

センサー内蔵スマートギア

次の大きな飛躍は、ギアに直接センサーを埋め込むことだ。これらのセンサーは、温度、振動、応力をリアルタイムでモニターする。

この技術は、単純な機械部品をデータ収集部品に変える。予知保全が可能になり、故障を未然に防ぐことができる。これは信頼性を大きく変えるものだ。その目標は 電力密度20 システム全体の

| 技術トレンド | 主なメリット | アプリケーションへの影響 |

|---|---|---|

| 5軸CNC研削 | より高い精度 | より静かで効率的な運転 |

| 特殊コーティング | 摩擦・摩耗の低減 | 寿命が長く、エネルギー損失が少ない |

| 統合センサー | コンディション・モニタリング | 予知保全、より高い信頼性 |

PTSMAKEでは、高度な5軸CNCを活用して、このようなシフトに対応しています。これにより 部品は厳しい公差を満たす これらの新しいアプリケーションが要求するものである。

将来のヘリカルギアは、より軽く、より強く、よりスマートなものになるでしょう。先端材料、精密5軸研削、特殊コーティング、統合センサーなどのトレンドが、性能の限界を押し広げようとしています。これらの技術革新により、効率、電力密度、システム全体の信頼性が向上します。

PTSMAKEの精度でヘリカルギアの利点を引き出す

高精度のヘリカルギアとコンポーネントで、貴社の製造を向上させる準備はできていますか?今すぐPTSMAKEにご連絡いただき、迅速かつ詳細なお見積もりをご依頼ください。そして、世界のトップブランドから信頼されている、当社の次世代CNC機械加工と射出成形の専門技術をご体験ください。お客様のご期待を上回る性能と品質を実現するために、ぜひご協力ください!

この力がベアリングの選定やシステム全体の設計にどのように影響し、最適な性能を発揮するのかをご覧ください。 ↩

ヘリカルオーバーラップの背後にある工学原理と、静かで効率的なギアシステムのための最適化方法を理解する。 ↩

表面接触応力がどのように計算され、ギアの設計と寿命にどのような影響を与えるかを探ります。 ↩

この寸法がギアの性能を計算し、スムーズな作動を保証するためにいかに重要であるかを学んでください。 ↩

この力がギアシステムの性能とベアリングの要件にどのように影響するかを理解してください。 ↩

これらの力がギアの設計やベアリングの選択にどのような影響を与えるかを学んでください。 ↩

高速機械におけるギアの性能と設計において、この指標がいかに重要であるかをご覧ください。 ↩

この力がどのように発生するのか、またベアリングの選定やシステム全体の設計にどのような影響があるのか、詳しくご覧ください。 ↩

このわずかな軸方向の動きが、いくつかのギアシステムのアライメントにとって重要である理由をご覧ください。 ↩

ギア形状の概念と、それが噛み合いや全体的な効率にどのような影響を与えるかを探求する。 ↩

このセルフ・ロッキング機能が、どのようにして機械の逆動を防止しているかをご覧ください。 ↩

この内部応力がいかにギアの疲労寿命を延ばし、亀裂を防ぐかをご覧ください。 ↩

この表面硬化処理によって、ギアの耐久性と耐摩耗性がどのように向上するのかをご覧ください。 ↩

これらの化学添加剤が、過酷な使用条件下でギアに重要な保護を提供することをご理解ください。 ↩

全体的な負荷が安全であるように見えても、局所的な高応力が部品の故障を引き起こす可能性があることを学んでください。 ↩

この重要なギヤ指標が、騒音レベル、強度、動力伝達の全体的なスムーズさにどのような影響を与えるかをご覧ください。 ↩

曲げ応力解析がギアの歯の強度を保証する方法をご覧ください。 ↩

システムの精度を維持し、早期摩耗を防ぐために、予圧がいかに重要であるかを理解する。 ↩

アキシャルスラストがギアの設計やベアリングの選定にどのような影響を与え、最適な性能を発揮するのかをご覧ください。 ↩

この重要な指標を増やすことで、設計のサイズと重量をどのように削減できるかを学んでください。 ↩