ヒートシンクは、皆さんが思っている以上に頻繁に故障します。私は、電子機器の過熱、予期せぬ熱シャットダウン、紙の上ではうまくいっても実際の用途では失敗する設計などに悩むエンジニアを見てきました。.

効果的なヒートシンク設計には、材料特性、製造方法、システムレベルの熱管理を理解し、冷却ソリューションを特定の性能、コスト、スペースの制約に適合させる必要があります。.

このガイドでは、サーマルソリューションの成否を左右する23の重要な質問について解説します。経験豊富なサーマル・エンジニアが実際の問題を解決するために用いている、材料、製造方法、冷却アプローチ間の実用的なトレードオフを学ぶことができます。.

材料の選択はヒートシンクの効果にどのような影響を与えますか?

ヒートシンクに適切な材料を選ぶことは非常に重要です。性能、コスト、重量のバランスです。あなたの決断は熱管理に直接影響します。.

ここで重要な指標は熱伝導率(k値)である。熱伝導率(k値)とは、材料がどれだけ効率よく熱を伝えるかを示す値である。.

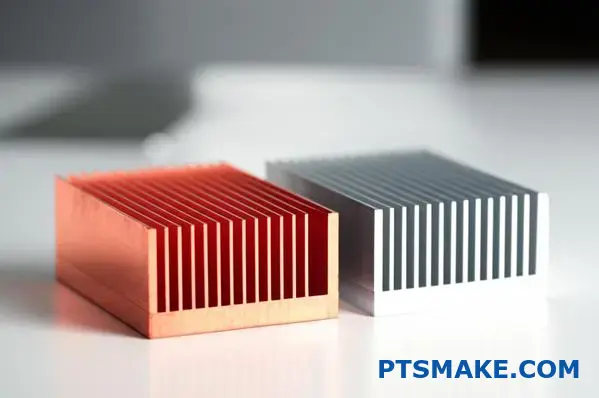

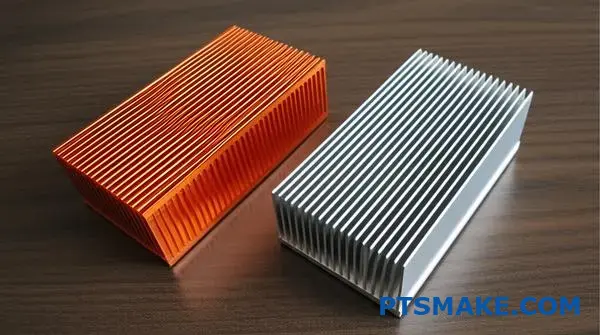

最も一般的な2つの素材を比較してみよう。銅は優れた導体ですが、重く高価です。アルミニウムは低コストで重量が軽く、優れた性能を発揮します。.

簡単に比較してみよう:

| 素材 | 熱伝導率 (W/mK) | 相対コスト | 密度 (g/cm³) |

|---|---|---|---|

| 銅 | ~400 | より高い | 8.96 |

| アルミニウム(6061) | ~167 | より低い | 2.70 |

このトレードオフは、効果的なヒートシンク設計の中心である。.

アルミニウムと銅の選択は必ずしも一筋縄ではいきません。それはスペックシートの数字以上のものです。.

銅の場合

銅は熱伝導率が高いので、ハイパワーの用途に最適です。スペースが狭く、大量の熱を素早く移動させる必要がある場合、銅が最適な選択となることが多いのです。高性能の CPU やコンパクトなパワーエレクトロニクスを思い浮かべてください。コストや重量が高くなるのは、こうした重要な場面で優れた性能を発揮するためです。.

アルミニウムの利点

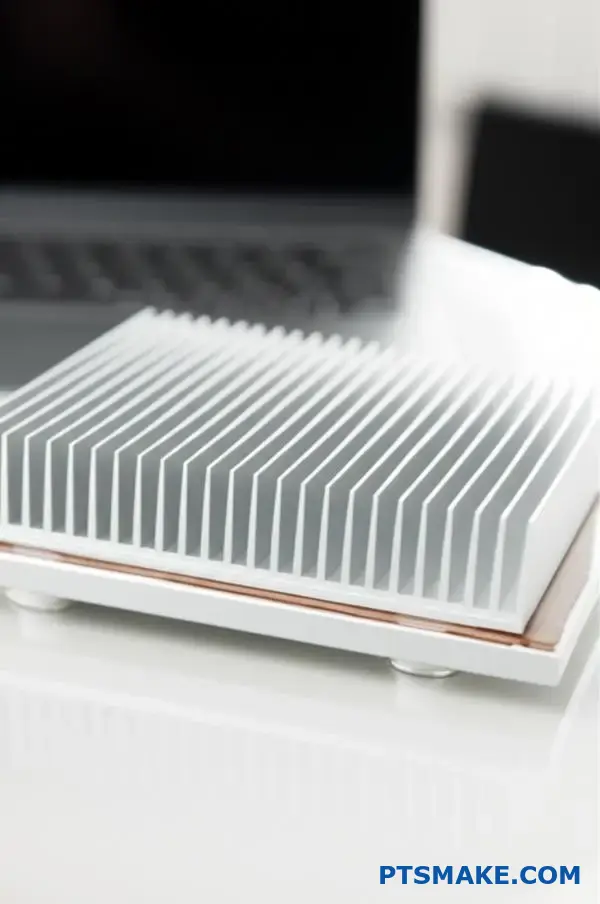

ほとんどの用途において、6061や6063のようなアルミニウム合金は素晴らしい。それらの 熱伝導率1 は銅より低いが、多くの電子機器には十分すぎるほどだ。本当の利点は、その低密度とコストにあります。PTSMAKEの過去のプロジェクトでは、大型のヒートシンクの場合、アルミニウムの軽量化が設計上の大きな利点になることがわかりました。また、押し出し成形がはるかに容易なため、エアフローと冷却を改善する複雑なフィン設計が可能になります。.

正しい決断を下す

最終的に、最適な素材は特定の製品要件に依存します。熱負荷、利用可能な物理的スペース、製品全体の重量制限、そしてもちろん予算も考慮しなければなりません。いくつかのハイブリッド設計では、両方の長所を生かすために、アルミフィンと銅ベースを使うこともあります。.

理想的なヒートシンク素材はトレードオフの関係にあります。熱伝導率と重量やコストといった実用的な要素とのバランスを取る必要があります。最終的な選択は、特定のアプリケーションのニーズと制約に完全に依存します。.

ヒートシンクは製造方法によってどのように分類されますか?

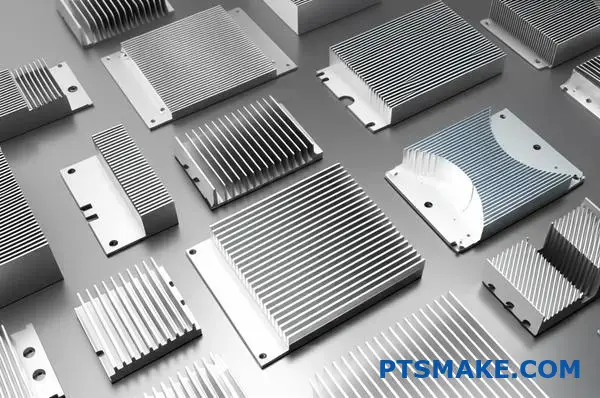

製造方法は、ヒートシンクを分類する最も基本的な方法である。これがすべてを決定する。形状、性能、コストを決定する。.

これらの方法を理解することで、プロジェクトに適したソリューションを選択することができます。各プロセスは、それぞれ異なるフォームファクターを作り出します。.

一般的な製造方法

この業界で使われている主な技術を見てみよう。単純な押し出し加工から、より複雑な鍛造加工やスカイビング加工まで、その種類は多岐にわたる。.

簡単な比較

| 方法 | 主な利点 | 典型的な形 |

|---|---|---|

| 押出 | 費用対効果 | ストレートフィン |

| スタンピング | 大量 | 薄い金属フィン |

| 鍛造 | 構造的完全性 | ピンフィン |

| スカイビング | 高フィン密度 | 極薄フィン |

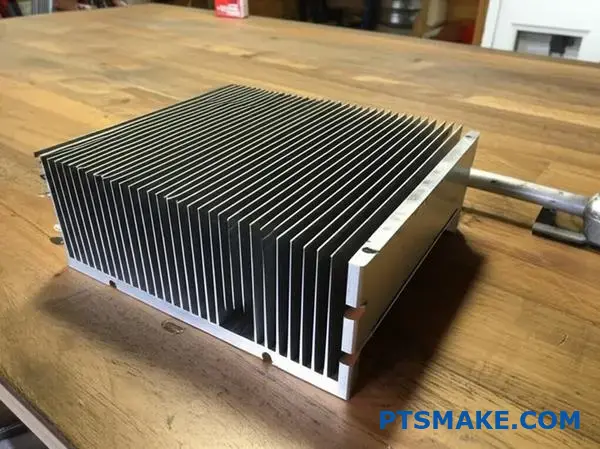

押出

これが最も一般的な方法である。アルミニウムの塊を金型に通し、特定の断面形状を作ります。これにより、直線的なフィンを持つヒートシンクが製造されます。中電力用途ではコスト効率が高い。.

スタンピング

大量生産には、スタンピングがよく使われる。アルミニウムや銅のような薄い金属板を、希望のフィン形状にスタンピングします。そして、これらのフィンをベースプレートに組み立てる。これは民生用電子機器では一般的です。.

鍛造

鍛造では、非常に高い圧力で金属を圧縮する。これにより、楕円形や丸いピンフィンのような、非常に強く複雑な形状が作られる。この工程は、材料の構造的完全性を向上させ、その強度を高める。 熱伝導率2. .要求の厳しい用途に優れている。.

ボンディングとスカイビング

ボンディングは高度なカスタマイズを可能にする。フィンは別々に製造され、その後ベースに取り付けられます。これにより、非常に高いフィンを持つ大型ヒートシンクを製造することができます。スカイビングは、金属の固まりからフィンを削り出し、最大冷却のための非常に高いフィン密度を持つ継ぎ目のない部品を作ります。.

| プロセス | デザインの複雑さ | 熱性能 |

|---|---|---|

| 押出 | 低い | グッド |

| スタンピング | 低~中 | 中程度 |

| 鍛造 | 高い | 非常に良い |

| ボンディング/スカイビング | 高い | 素晴らしい |

各製造方法では、それぞれ異なる特性を持つヒートシンクが製造されます。押出、スタンピング、鍛造、スカイビングのいずれを選択するかは、プロジェクトの熱要件、予算、設計の物理的制約によって決まります。.

異なる製造タイプ間のトレードオフとは?

正しい製造工程を選択することは非常に重要です。それは、製品の最終的な性能とコストに直接影響します。それは単に部品を作るということではなく、その部品に適した製造工程を選ぶということなのです。 右 の部分だ。.

ヒートシンクの一般的な2つの方法を比較してみよう。.

押出成形:主力製品

押出成形は、大量生産において費用対効果が高い。熱転写に最適な一枚物を作ることができる。しかし、それには限界がある。.

ボンデッド・フィンスペシャリスト

この方法により、フィン密度を大幅に高めることができる。エンジニアに設計の自由度を与える。しかし、その分単価が高くなります。.

ここでは、その違いを簡単に見てみよう。.

| 特徴 | 押出 | ボンド・フィン |

|---|---|---|

| 金型費用 | 高い | 低~中 |

| 単価 | 低い | 高い |

| デザインの自由 | 限定 | 高い |

このシンプルな選択が、その後のすべての舞台を整える。.

現実的な設計要素を分解してみよう。製造上の選択は、製品の能力に現実的な結果をもたらします。コストという基本を超える必要がある。.

フィン密度とアスペクト比

押出成形では、フィンを近づけることが制限される。この工程では、一定のベース厚が必要となる。このため、フィンの幅に対する高さのアスペクト比も制限される。アスペクト比が低いと冷却が制限される可能性がある。.

ボンデッド・フィン加工はこれを克服している。非常に薄くて背の高いフィンをベースに取り付けることができます。これにより、放熱のための表面積が劇的に増加します。これは、スペースが限られているハイパワーアプリケーションでは非常に重要です。その かんしつせい3 接着に使われる材料も重要な要素である。.

コスト対熱性能

これが中心的なトレードオフです。PTSMAKEでは、お客様が常にこの決断を下すお手伝いをします。標準的なヒートシンクの場合、押し出し成形で十分であり、経済的であることがよくあります。.

性能が最優先される場合は、接着フィンが優れている。プロセスはより複雑でコストがかかりますが、熱性能は大幅に向上します。当社のテストによると、うまく設計されたボンデッドフィン・ヒートシンクは、押し出し成形のヒートシンクを大きく上回ることができます。.

| 設計係数 | 押出 | ボンド・フィン | インパクト |

|---|---|---|---|

| フィン密度 | 低い | 高い | 冷却のための表面積が増える |

| アスペクト比 | 限定 | 高い | より良いエアフローと熱伝達 |

| コスト | より低い | より高い | 予算対実績の決定 |

| 熱性能 | グッド | 素晴らしい | アプリケーションの適合性を定義する |

適切なプロセスを選択することは戦略的な決定です。押出成形は、多くの標準的な用途に費用対効果の高いソリューションを提供します。しかし、要求の厳しい熱的課題に対しては、接着フィンのような方法が優れた性能と設計の柔軟性を提供し、高いコストを正当化します。重要なのは、プロセスを特定の目標に合わせることです。.

標準的なアルミニウム以外に、どのような素材の選択肢がありますか?

アルミニウム合金はほとんどの用途に優れていますが、プロジェクトによっては極端な要求もあります。標準的な材料では不十分な場合、私たちは高度な代替品を探さなければなりません。.

これらの特殊なオプションは、優れた熱管理を提供します。大電力電子機器や航空宇宙用途に最適です。性能の限界を押し広げる材料について検討しましょう。.

| 素材 | 主な利点 | ベスト・ユースケース |

|---|---|---|

| 銅 | 高導電性 | デンス・エレクトロニクス |

| グラファイト | 軽量&導電性 | 航空宇宙 |

| ダイヤモンド | 究極の指揮者 | 高出力レーザー |

銅:アップグレード

銅はアルミニウムからのステップアップとして最も一般的です。熱伝導率は6061アルミニウムのほぼ2倍で、強力なヒートシンクとして最適です。.

トレードオフとして、大幅な重量増とコスト増があります。PTSMAKE での過去のプロジェクトでは、ハイパワーチップに直接接触するベースプレートやヒートスプレッダには純 銅を使うのが普通でした。このハイブリッド・アプローチは性能とコストのバランスをとるものです。.

最高のパフォーマンスを実現するエキゾチック素材

コストとパフォーマンスが二の次の場合、私たちはより高度なオプションに目を向ける。.

グラファイト

アニール処理された熱分解グラファイトは画期的なものです。驚くほど軽量で、主平面に沿った熱伝導率は銅の最大4倍です。そのため、航空宇宙や高級携帯機器に最適です。.

複合材料とダイヤモンド

最も困難なデザインには 金属マトリックス複合材料4. .これらの材料は、低熱膨張係数などの特定の特性を実現するために、金属とセラミックスを組み合わせたものである。ダイヤモンドは究極の熱伝導体であることに変わりはないが、コストが高いため、先端半導体や高出力光学部品など、高度に特殊な用途に限られる。.

| 素材 | 熱伝導率 (W/mK) | 主な検討事項 |

|---|---|---|

| アルミニウム(6061) | ~170 | オールラウンダー |

| 銅(C110) | ~390 | ヘビー、ハイパフォーマンス |

| グラファイト(APG) | ~1500(機内) | 軽量、方向性 |

| ダイヤモンド | ~2200 | 究極のコストとパフォーマンス |

材料の選択は、重要なバランスを取る行為です。アルミニウムは信頼できるデフォルトですが、これらの高度なオプションが存在することを知ることは、最も困難な熱管理問題に取り組む上で極めて重要です。適切な材料を選択することで、厳しい条件下でもデバイスが確実に動作するようになります。.

アルミニウムより銅の方が良いのはどんな場合ですか?

多くの場合、その決断は「熱」という一つの重要な要素に帰着する。熱源から素早く熱を移動させる必要がある場合は、銅が明らかに勝者です。.

これは特に小型で強力な部品に当てはまる。高性能電子機器を思い浮かべてほしい。これらは小さな面積で強烈な熱を発生する。.

熱伝導率の役割

銅の熱伝導能力はアルミニウムの約2倍です。これは特定の用途において大きな違いとなります。アルミニウムは常に追いつくことはできません。.

| 素材 | 熱伝導率 (W/mK) |

|---|---|

| 銅(C110) | ~391 |

| アルミニウム(6061) | ~167 |

高出力密度シナリオ

大電力を扱う場合、ヒートシンクの底面からの迅速な熱拡散が不可欠です。これにより、ホットスポットが形成され、部品が損傷するのを防ぐことができます。.

高熱アプリケーションの分析

なぜ銅が特定の設計に不可欠なのか、もっと深く考えてみましょう。目標は熱エネルギーを源からできるだけ早く引き離すことです。この最初の移動が、熱システム全体の最大のボトルネックになることがよくあります。.

そこで銅の優れた伝導性が輝くのです。銅は熱の超高速道路のような役割を果たします。熱をすばやく広い範囲に拡散します。これによって次の段階、空気中への対流がより効果的になるのです。.

PTSMAKEの仕事では、高度なプロセッサーやレーザーシステムでこのようなことがよくあります。アルミニウム製ヒートシンクでは、熱が集中しすぎて効果的な管理ができません。この素材はチップから熱を十分に速く移動させることができず、サーマルスロットリングや故障につながるのです。ヒートシンクのベースに銅を使うことで、この重大な問題に直接対処することができます。.

この均一な熱分布の原理が重要なのだ。効果的な 等方的熱拡散5 局所的な過熱を防ぐものだ。.

銅に有利なシナリオ

ヒートシンクの設計に銅が優れている具体例をいくつか挙げてみましょう。.

| 申し込み | 銅が良い理由 |

|---|---|

| ハイエンドCPU/GPU | 高負荷時のサーマルスロットリングを防止。. |

| ハイパワーLED | 色の一貫性を維持し、寿命を延ばす。. |

| レーザーダイオード | 安定した動作を確保し、波長ドリフトを防止。. |

| パワーエレクトロニクス | コンパクトでパワフルなモジュールで熱を管理。. |

このような場合、銅の追加コストは必要な投資です。それが最終製品の信頼性と性能を保証するのです。.

銅の高い熱伝導率はその主な利点です。銅は、対流冷却の最終段階よりも、急速に拡散する熱の方が重要な、小型で高電力密度の熱源を使用する用途で優れています。そのため、高性能の電子機器やシステムには欠かせません。.

どのようなアクティブ・クーリング・システムがありますか?

アクティブ・クーリングとは、単なるファンではない。空気や液体のような流体を積極的に動かして熱を伝えることだ。これは高性能の電子機器には不可欠です。.

シンプルなファンから複雑な液体システムまで、さまざまなソリューションがあります。.

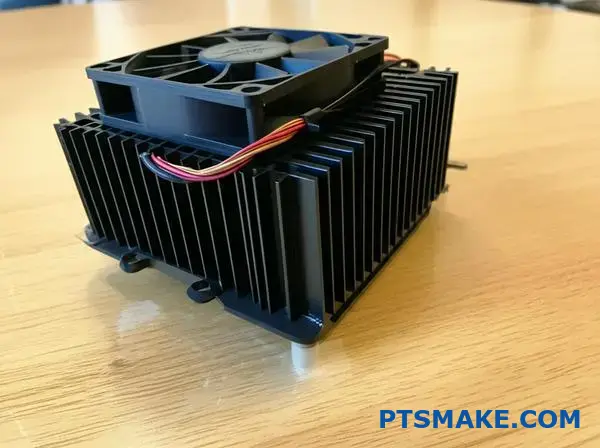

ファンベースの冷却ソリューション

ファンが最も一般的な方法だ。ヒートシンクに空気を送り込み、熱伝達を改善します。設計には主に2つのタイプがあります。.

| ファンタイプ | 気流特性 | 理想的な使用例 |

|---|---|---|

| 軸流ファン | 大容量、低圧 | 一般的なケースの換気 |

| 送風ファン | 低容量、高圧 | 限られた狭いスペース |

適切なファンを選択することは、熱性能に直接影響する。.

部品2:

部品3:

より厳しい熱的課題に対しては、基本的なファンを超えるものに目を向ける必要がある。.

先進の二相冷却

ヒートパイプとベーパーチャンバーは非常に効率的だ。これらは液体と蒸気の相変化を利用して熱を素早く移動させる。.

ベイパー・チャンバーは、基本的に扁平なヒートパイプである。CPUダイのような小さな熱源からの熱を、より大きな表面に広げることに優れている。これにより、ヒートシンクによる放熱の準備が整う。.

高性能液体冷却

熱を最大限に除去するには、液冷が最適です。これらのクローズドループシステムは、ポンプを使用して冷却液を循環させます。液体はコンポーネント上のコールドプレートから熱を吸収します。その後、ラジエーターがその熱を空気中に放出します。.

固体熱電冷却

サーモエレクトリック・クーラー(TEC)はユニークだ。TECは ペルチェ効果6 電流を流すと温度差が生じる。一方が冷たくなり、もう一方が熱くなる。この技術により、コンポーネントを周囲の環境温度以下に冷却することができる。PTSMAKEのプロジェクトでは、精度がすべてである医療機器や科学機器に特化したアプリケーションのために、これらを統合しています。.

| システム・タイプ | 主なメリット | 典型的な業界 |

|---|---|---|

| ヒートパイプアッセンブリー | 多目的な熱輸送 | コンシューマー・エレクトロニクス |

| ベーパー・チャンバー | 優れた熱拡散性 | 高性能コンピューティング |

| 液体冷却ループ | 最大冷却能力 | データセンター、自動車 |

| サーモエレクトリック・クーラー | サブアンビエント冷却 | 医療、航空宇宙 |

アクティブ冷却には、標準的なファンから先進的なベーパーチャンバーや液体ループまで、多様な技術が含まれます。各ソリューションには固有の利点があり、サーモエレクトリック・クーラーは高度に特殊なアプリケーションに独自のサブアンビエント性能を提供し、多くの場合、カスタムヒートシンクと組み合わされます。.

部品5:

一般的なフィンの形状とその理由は?

効果的な熱管理には、適切なフィン形状を選択することが重要です。形状は、空気がヒートシンクとどのように相互作用するかに直接影響します。異なる設計は、特定の気流条件に合わせて設計されています。.

これらのタイプを理解することで、最適なパフォーマンスを発揮することができます。ここでは、最も一般的な3つの形状について説明します。それぞれが放熱においてユニークな役割を果たしています。.

ストレートフィン

これらは強制対流に理想的だ。ファンがフィンに沿って一方向に空気を送る。シンプルで効果的です。.

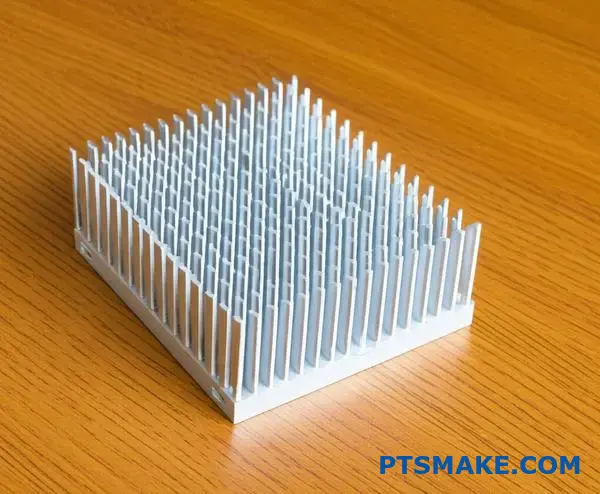

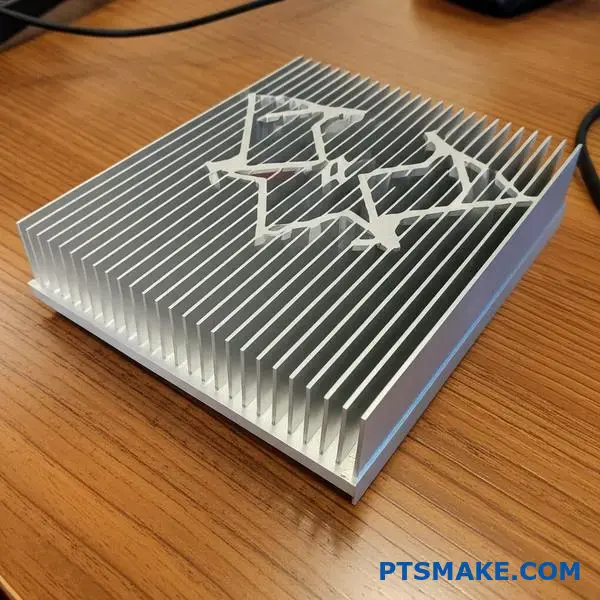

ピンフィン

ピンフィンは自然対流に優れている。また、低速や多方向の気流にも適しています。そのデザインは表面積の露出を最大化します。.

フレアフィン

フレアフィンは空気抵抗を減らします。これにより圧力損失が下がり、ファンがより効率的に動作するようになります。この設計により、システム全体のパフォーマンスが向上します。.

| フィン・タイプ | 最適なエアフロー | 主な利点 |

|---|---|---|

| ストレート | ダクト/強制 | 低圧力損失、高効率 |

| ピン | 全方位 | 最大表面積 |

| フレア | 強制的 | 空気抵抗の低減 |

ヒートシンクフィンの形状は、任意の設計選択ではありません。流体力学と熱伝導の原理に基づいて計算された決定です。各形状は、最大冷却のために気流を操作するように設計されています。.

ジオメトリーが空気を流す仕組み

ストレートフィンが最も一般的なのには理由がある。ファンからのようなダクト気流のための明確な流路を作ります。このデザインにより、空気が表面をスムーズに移動します。これが効率的な熱交換プロセスを生み出す。.

一方、ピンフィンは乱気流を生み出します。これは効率が悪いように見えるかもしれないが、全方向または低速の気流には最適だ。ピンはあらゆる角度から熱境界層を乱し、予測不可能な環境での熱伝達を改善する。.

フレアフィンは賢い妥協の産物だ。上部のフィンの隙間を大きくすることで、空気抵抗を下げる。これにより、ファンはより少ない労力でより多くの空気をヒートシンクに送り込むことができる。私たちのテストでは、より強力なファンを使わなくても性能が向上することがよくあります。このデザインは、空気をスムーズで予測可能な経路に誘導し、多くの場合、ヒートシンクに空気を送り込みます。 層流7 これは熱伝導に非常に効率的である。.

| 幾何学 | 気流の相互作用 | 共通アプリケーション |

|---|---|---|

| ストレート | 平行に空気の通り道を作る | 専用ファン付きCPUクーラー |

| ピン | 多方向からの乱気流を誘発 | LED照明、自然対流システム |

| フレア | 背圧を低減し、スムーズな出口を実現 | 高密度サーバーラック |

適切なフィンの形状を選択することは、重要なエンジニアリング上の決定事項です。ヒートシンク内を空気がどのように移動するかを制御することで、熱性能に直接影響します。ストレートフィン、ピンフィン、フレアフィンにはそれぞれ特定の目的があり、意図された動作条件下でデバイスの冷却を確実にします。.

ヒートシンクの設計カテゴリーは、アプリケーションによってどのように決まるのでしょうか?

ヒートシンクは万能ではありません。ヒートシンクの設計は、アプリケーション固有の熱的課題によって決定されます。.

ゲーミングCPU用のクーラーと産業用LEDライト用のクーラーは大きく異なる。それぞれに優先順位がある。.

用途別主要設計ドライバー

これらのコアドライバーを理解することが、効果的な熱設計の第一歩です。要件はしばしば相反する。.

例えば、静音CPUクーラーは、パワーエレクトロニクス用の頑丈なものとは異なるアプローチが必要だ。.

| 申し込み | 主要設計ドライバー | 二次的懸念 |

|---|---|---|

| CPU冷却 | 高電力密度 | 低ノイズ |

| LED照明 | 長寿 | 美学 |

| パワーエレクトロニクス | 高温 | 頑丈さ |

この表は、異なる最終用途がどのように固有の工学的問題を引き起こすかを示している。まず、主要なドライバーを解決しなければならない。.

CPU冷却:熱密度との戦い

最近のCPUは莫大な熱を小さな面積に集中させている。この高い 電力密度8 が中心的な課題である。目標は、チップからできるだけ早く熱を奪うことだ。.

これには複雑なアセンブリが必要になることが多い。ヒートパイプ、ベーパーチャンバー、高密度のフィンが見られる。ファンを使った能動的な冷却が標準的だ。.

しかし、消費者向け製品の場合、騒音は大きな要素である。そのため、性能と音響のバランスを取るのが難しい。.

PTSMAKEでは、1度1度が重要なハイパフォーマンス・コンピューティング用に、カスタム・コールドプレートや複雑なフィン構造をCNC加工することが多い。.

LED照明:長寿のマラソン

LEDの場合、敵はピーク温度ではなく、長時間持続する熱である。熱はLED蛍光体を劣化させ、輝度を低下させ、カラーシフトを引き起こす。.

第一の目標は長寿命である。ほとんどのLEDヒートシンクは、信頼性を高めるためにパッシブ型になっている。自然対流と放射に頼っている。.

つまり、表面積を最大化することが重要です。照明器具の筐体としても機能する複雑なフィン設計のアルミ押し出しヒートシンクをよく見かけますが、これは性能と美観を融合させたものです。.

パワーエレクトロニクス求められる堅牢性

パワー・コンバーターとインバーターは非常に高温で動作します。産業用や自動車用の過酷な環境で使用されることがよくあります。.

ここでは、堅牢性と信頼性は譲れない。ヒートシンクは、振動、物理的衝撃、極端な熱サイクルに故障なく耐えなければなりません。.

デザインは通常、押し出し、鍛造、ダイカストなどを用いた堅牢なものである。軽量化や複雑なデザインよりも、耐久性のある構造に重点を置いている。.

アプリケーションの主なニーズ(性能、寿命、耐久性など)を理解することは非常に重要です。この核となる要件は、ヒートシンクの設計、材料の選択、製造工程におけるその後のあらゆる決定を形成し、最終製品が特定の目的に適合することを保証します。.

空冷と液冷のトレードオフは?

適切な冷却システムを選択することは、設計上の重要な決定事項です。それは生の性能だけではありません。いくつかの実用的な要因のバランスを取る必要がある。.

この選択を単純化するために、意思決定マトリックスを作ろう。これは、選択肢を明確に比較するのに役立ちます。まずは基本から。.

主な比較要因

各システムがプロジェクト固有のニーズにどのように合致するかを検討する。予算が最優先なのか、それとも純粋な冷却能力なのか。

ここで、2つの初期要因について簡単に見てみよう。.

| ファクター | 空冷 | 液体冷却 |

|---|---|---|

| パフォーマンス | グッド~エクセレント | エクセレント~エクストリーム |

| 複雑さ | 低い | 高い |

この表は、基本的なトレードオフを示している。液冷は優れた性能を提供する。しかし、複雑さが増します。.

では、決定マトリックスを広げてみよう。そうすることで、より全体像が見えてくる。コスト、サイズ、メンテナンスも含める必要がある。これらの要素は、しばしばプロジェクトの現実的な実行可能性を決定する。.

拡張された決定マトリックス

PTSMAKEでは、お客様のカスタム部品について、この分析を通してお客様をご案内しています。私たちは製品のライフサイクル全体を見ます。これにより、後でコストのかかる変更を防ぐことができます。.

堅牢な冷却ソリューションは、効果的かつ実用的でなければならない。例えば 熱抵抗9 液体システムは通常、より低い。つまり、熱源からより効率的に熱を伝えることができる。しかし、この利点には代償が伴う。.

この拡大表は、私たちがクライアントと議論する主要なトレードオフをカバーしています。.

| ファクター | 空冷(ヒートシンク&ファン) | 液冷(AIO/カスタム) |

|---|---|---|

| 熱性能 | 周囲空気温度とヒートシンクのサイズにより制限される。. | 優れた放熱能力、オーバークロックに最適。. |

| システムの複雑性 | 取り付けが簡単で、部品点数が少ない。. | より複雑で、ポンプ、ラジエーター、チューブ、流体が含まれる。. |

| コスト | 一般的に初期投資が少ない。. | 特にカスタムループの場合、イニシャルコストが高い。. |

| サイズ/容量 | CPU周辺に大きなクリアランスが必要。. | 配置の自由度は高いが、ラジエーターにはスペースが必要。. |

| 信頼性 | 非常に信頼性が高く、可動部分はファンだけ。. | 漏れやポンプ故障の可能性がある。. |

このマトリックスによって、その判断が明確になります。ほとんどの用途では、空冷がシンプルでコスト効率に優れています。しかし、最大限の冷却が必要なハイパワーシステムでは、液体が明らかに勝者です。.

空冷と液冷のどちらかを選択するには、プロジェクトの優先順位を明確に見極める必要があります。当社の決定マトリクスは、性能、複雑さ、コスト、サイズ、信頼性の主要なトレードオフを明らかにし、特定のアプリケーションに最適なソリューションを選択するのに役立ちます。.

ヒートシンク選びのステップ・バイ・ステップとは?

適切なヒートシンクを選ぶことは、当て推量ではありません。構造化されたプロセスなのです。明確なワークフローに従うことで、コンポーネントの冷却と信頼性を維持することができます。.

この実用的なガイドでは、それを分解します。まずは必要不可欠な熱データから。.

その後、計算と物理的な制約を行う。この体系的なアプローチにより、エラーをなくし、時間を節約することができます。.

サーマル・ニーズを明確にする

まず、3つの主要な熱パラメータを収集する必要があります。これらは選択プロセスの基礎となるものです。これがなければ、何も見えないまま飛んでいるようなものです。.

| パラメータ | 説明 |

|---|---|

| TDP(熱設計電力) | 部品の最大発熱量(ワット)。. |

| Tmax(最大ジャンクション温度) | その部品の最高使用温度。. |

| タンビエント(周囲温度) | ヒートシンクを囲む空気の最高温度。. |

実践的なセレクションのワークフロー

論理的なワークフローは、コストのかかるミスを防ぎます。熱理論から物理的な現実へと移行します。これにより、最終的なヒートシンクが正しく適合し、機能することが保証されます。.

熱抵抗の計算

最も重要な計算は熱抵抗(Rθ)です。この値によって、ヒートシンクがどれだけ効率よく熱を放散しなければならないかがわかります。.

計算式はRθ = (Tmax - Tambient) / TDP。.

Rθ値が低いほど性能が良いことを意味する。この計算では、熱界面材料と 抵抗を広げる10. .これらの要因は、最終的な結果に影響を与える可能性がある。.

機械的および冷却的制約

次に、物理的なスペースを考慮する。せっかくのヒートシンクも、サイズが合わなければ意味がない。.

| 制約 | 主な検討事項 |

|---|---|

| サイズ(mm) | エンクロージャーの長さ、幅、高さの制限。. |

| 重量(g) | PCBは重量を支えることができますか?衝撃や振動は気になりますか? |

| 取り付け | どのように取り付けるのか?押しピン、ネジ、それとも接着剤? |

最後に、パッシブ冷却かアクティブ冷却かを決める。.

パッシブ冷却とアクティブ冷却

| 冷却タイプ | 最適 | 考察 |

|---|---|---|

| パッシブ | 低消費電力アプリケーション、静音動作。. | 良好な自然気流が必要。同じ性能でより大きなサイズ。. |

| アクティブ(ファン) | 高出力アプリケーション、コンパクトなスペース。. | ノイズや消費電力が増え、故障の原因になる。. |

これらのスペックが分かれば、メーカーのカタログに目を通すことができます。選択したフィルターが特定のエアフロー条件下で機能することを確認するため、必ずそのメーカーの性能曲線で確認してください。.

この構造化されたワークフロー(定義、計算、制約、選択、検証)は、適切なヒートシンクを選択するための鍵です。複雑な作業を管理しやすい一連のステップに変え、設計に最適な熱性能と機械的な互換性を確保します。.

必要なヒートシンクの熱抵抗を計算するには?

適切なヒートシンクの計算は、当て推量よりも単純な計算が重要です。ここでは、コア式が最良の友となります。これは、コンポーネントを冷却しながらヒートシンクが持つことができる最大熱抵抗を決定するのに役立ちます。.

コア・フォーミュラ

必要な基本方程式はこうだ:

R_required = (T_case_max - T_ambient_max) / 消費電力 - R_interface

各パートの簡単な内訳は以下の通り。.

| 可変 | 説明 |

|---|---|

| R_必須 | ヒートシンクの最大熱抵抗(℃/W)。. |

| T_case_max | 部品の最大許容ケース温度(℃)。. |

| T_ambient_max | 予想される最高周囲温度(℃)。. |

| パワー | 部品が放散する熱量をワット(W)で表したもの。. |

| R_interface | 界面材料の熱抵抗(℃/W)。. |

この計算式により、最悪の条件下でも効果的に動作するヒートシンクを選択することができます。.

実用的な計算例

理論は良いのですが、これを実際のシナリオに当てはめてみましょう。これは、カスタムヒートシンクの設計が最初から効果的であることを保証するために、PTSMAKEでお客様によくご案内するプロセスです。.

プロセッサーを冷却する必要があるとしよう。.

パラメータの設定

まず、データを収集する。このデータのほとんどは、コンポーネントのデータシートや、システムの動作環境を定義することで見つけることができる。.

| パラメータ | 価値 |

|---|---|

| 最高ケース温度 (T_case_max) | 85°C |

| 最大周囲温度 (T_ambient_max) | 40°C |

| 許容損失(消費電力) | 25 W |

| インターフェース抵抗 (R_interface) | 0.2 °C/W |

総発熱量 電力損失11, は重要な値です。コンポーネントの総消費電力だけでなく、動作中に熱に変換される実際の電力を考慮する必要があります。これにより、サーマルソリューションが実際の熱負荷に合わせて設計されていることが保証されます。.

ステップごとの計算

さて、これらの値を計算式に差し込んでみよう。.

温度差(ΔT)を計算する:

ΔT = T_case_max - T_ambient_max

δt = 85°C - 40°C = 45°C必要な抵抗の合計を計算する:

R_total = ΔT / パワー

R_total = 45°C / 25 W = 1.8 °C/W界面抵抗を引く:

R_required = R_total - R_interface

R_required = 1.8 °C/W - 0.2 °C/W = 1.6 °C/W

結果は1.6℃/Wです。1.6℃/Wの熱抵抗を持つヒートシンクを見つけなければなりません。 以下.

この単純な計算は、効果的な熱管理の基礎となります。ヒートシンクが実際にその役割を果たし、電子機器を過熱から保護することを確実にします。.

ヒートシンクの選定に不可欠なデータとは?

ヒートシンクを適切に選ぶには、明確なチェックリストが必要です。これにより、当て推量を防ぎ、性能を確保することができます。簡単なプロセスです。.

まず、4つの重要なデータポイントから始めます。これらは、成功する熱管理ソリューションの土台となるものです。これらを最初から正しく把握することが重要です。.

必須データチェックリスト

| データポイント | 説明 |

|---|---|

| TDP | 熱設計電力(ワット) |

| Tj,max | 最大ジャンクション温度 (°C) |

| タンビエント、最大 | 最高周囲温度 (°C) |

| 制約条件 | 物理的スペース(mm) |

このシンプルな表は、すべてのプロジェクトの出発点である。.

チェックリストは、プロセス全体を効率化します。PTSMAKEでは、これらのコアパラメータをクライアントと確認することから始めます。後でコストのかかるエラーや再設計を避けるためです。それぞれの重要性を説明しましょう。.

熱負荷と限界

熱設計消費電力(TDP)は、部品が発生する最大熱量を示します。これは私たちの主要なインプットです。しかし、我々はまた、最大許容 ジャンクション温度12. .これは、部品が損傷や故障の危険なしに超えてはならない限界値である。.

次に、使用環境を考える。最高周囲温度は極めて重要です。ヒートシンクは、25℃の室内と50℃の筐体では性能が異なります。これを無視するとオーバーヒートにつながります。.

物理的および実装上の制約

最後に、物理的な現実について。多くの場合、スペースは限られています。ヒートシンクに使用できる正確な寸法(長さ×幅×高さ)が必要です。これにより、可能な最大サイズが決まります。.

取り付けパターンも同様に重要です。ヒートシンクを基板や部品にどのように取り付けるのか。穴の位置とハードウェアの種類を定義する必要があります。.

| 制約タイプ | 答えるべき主な質問 |

|---|---|

| 空間的 | 長さ×幅×高さの制限は?立ち入り禁止区域はありますか? |

| 取り付け | 穴のパターンは?金具の種類(ネジ、クリップ)は? |

| 気流 | ファンはありますか?風向と風量は? |

これらの詳細は、提案されたソリューションが実際にシステム内に適合し、機能することを保証する。.

まとめると、ヒートシンクの選定は、熱負荷(TDP)、温度限界(Tj,max)、動作環境(Tambient)、物理的制約の4つの柱に依存する。この完全なデータセットがなければ、どのような選択も単なる推定に過ぎません。信頼できるソリューションのためには、正確なデータが必要です。.

ヒートシンクの性能データシートの見方

ヒートシンクのデータシートで最も重要なのは性能グラフです。このグラフは気流に対する熱抵抗をマッピングしたものです。あなたの決断の鍵となります。.

このグラフは単なるデータではありません。ヒートシンクがお客様の製品内でどのように機能するかを正確に示します。このグラフは、お客様のシステムの実環境にコンポーネントを適合させるのに役立ちます。.

核となる関係

このグラフは、単純な真実を視覚的に表しています。ヒートシンク上のエアフローが多ければ多いほど、熱抵抗は小さくなります。これは冷却性能の向上を意味します。このことを理解することが重要です。.

主要業績評価指標

| パラメータ | 単位 | 説明 |

|---|---|---|

| 気流 | LFMまたはCFM | ヒートシンクを横切る空気の速度。. |

| 熱抵抗 | °C/W | ヒートシンクの熱流に対する抵抗。低い方が良い。. |

熱性能曲線の使用

このグラフは、検証のための主要なツールです。システムの特定のエアフロー条件下で、ヒートシンク候補がコンポーネントの熱負荷を処理できるかどうかを確認するのに役立ちます。使い方を説明しましょう。.

ステップ1:システムのエアフローを決定する

まず、システムが提供するエアフローを知る必要があります。これは、ヒートシンクが設置される場所で測定されます。通常、リニアフィート/分(LFM)または立方フィート/分(CFM)で表されます。この値がグラフの横軸(X軸)の出発点となります。.

ステップ2:グラフ上で熱抵抗を求める

エアフローの値が決まったら、それをX軸で見つけます。その点から、性能曲線までまっすぐ線を引きます。次に、左の縦軸(Y軸)に水平に線を引きます。このY軸上の点が、特定のエアフローにおけるヒートシンクの熱抵抗(℃/W)です。このプロセス全体は、以下の原理に基づいています。 対流熱伝達13 を機能させる。.

ステップ3:比較して決める

ここで、グラフから得られたこの熱抵抗値を、先に計算した必要熱抵抗値と比較してください。.

| シナリオ | 成果 |

|---|---|

| データシートのRth < 必要なRth | ヒートシンクはその候補にふさわしい。. |

| データシート Rth > 必要なRth | ヒートシンクでは十分な冷却ができない。. |

データシートの値が低ければ、ヒートシンクは適合しています。PTSMAKEでは、多くの場合、この選択プロセスを通じてパートナーを指導し、選択された部品が設計仕様を正確に満たすようにしています。.

熱抵抗対気流グラフは不可欠です。これによって、ヒートシンクが特定の環境で適切に機能するかどうかを確認することができます。このステップは、コンポーネントの過熱を防ぎ、製品の信頼性を確保するために非常に重要です。.

ヒートシンクの設計検証にCFDはどのように使われていますか?

数値流体力学(CFD)は重要なツールだ。仮想風洞のような役割を果たします。これにより、ヒートシンクの設計をデジタルでテストすることができます。.

気流のパターンを正確に予測できる。また、ヒートシンク全体に温度がどのように広がるかもわかります。.

バーチャルテストの優位性

このデジタル・アプローチは、迅速な反復を可能にします。物理的な部品を作ることなく、複数の設計案を素早くテストすることができます。時間を節約し、開発コストを大幅に下げることができます。.

| アスペクト | CFDシミュレーション(バーチャル) | フィジカル・プロトタイプ |

|---|---|---|

| コスト | より低い | より高い |

| スピード | 速い | 遅い |

| データ | 総合的 | 限定 |

| 柔軟性 | 高い | 低い |

このプロセスにより、最初の物理的なプロトタイプは最終的なデザインにかなり近くなる。.

シミュレーションからの深い洞察

CFDは単純な気流の可視化にとどまりません。流体運動の基本方程式を数値的に解きます。これにより、ヒートシンクの熱性能に関する驚くほど詳細なデータが得られます。.

このソフトウェアの核心は、次のような複雑な課題に取り組むことである。 ナビエ・ストークス方程式14 流体の流れを支配するもの。これにより、肉眼では見えないものを見ることができる。空気が滞留する再循環ゾーンを特定することができる。あるいは、冷却が効果的でない速度デッドスポットを見つけることもできる。.

製造前の最適化

このデータを分析することで、情報に基づいた設計変更が可能になります。フィンの間隔や高さ、ヒートシンクの全体的な形状を調整して性能を向上させることもあります。PTSMAKEでは、このようなシミュレーションをクライアントの設計のために実行することがよくあります。.

この生産前分析は、貴重なフィードバックを提供するのに役立ちます。これにより、私たちが加工する部品が最初からお客様の熱要件を満たすことが保証されます。.

| 分析されたパラメータ | ヒートシンク設計への影響 |

|---|---|

| 空気速度 | 対流冷却効率を決定する。. |

| 圧力降下 | ファンの選択とシステムのエアフローに影響する。. |

| 温度マップ | デバイスとシンクのホットスポットをピンポイントで特定。. |

| 流れの軌跡 | 空気の通り道を可視化し、詰まりを特定。. |

この詳細な分析により、コストと時間のかかる物理的な再設計を防ぐことができる。それは、最初から正しく行うことなのです。.

CFDシミュレーションは、ヒートシンクの設計をテストし、検証するためのデジタル環境を提供します。高度な物理現象を利用して気流と温度を予測し、金属を切断する前に設計を最適化することができます。このプロアクティブなアプローチにより、時間の節約、コストの削減、性能の向上が実現します。.

TIM適用のベストプラクティスとは?

熱インターフェース材料(TIM)を正しく塗布することは非常に重要です。単にペーストを塗るだけではありません。最適な熱伝達を確実にする正確なプロセスなのです。.

適切な使用は、表面をきれいにすることから始まります。適切な取り付け圧力で終了します。すべてのステップが、ヒートシンクアセンブリの最終的な性能に影響します。ベストプラクティスを紹介しましょう。.

主な適用要因

| ファクター | エラーの結果 | ベストプラクティス |

|---|---|---|

| 表面処理 | トラップされた汚染物質 | イソプロピルアルコール(IPA)を使う |

| 金額 | エアギャップまたはオーバーフロー | 薄く均一に塗る |

| 圧力 | 接触不良 | コンポーネントの仕様に従う |

アプリケーション・パターン

適切なパターンの選択はチップサイズに依存する。小型のCPUには1つのドットが有効です。より大きな表面では、空気を閉じ込めることなく完全にカバーするために、ラインまたはXパターンが必要な場合があります。.

ステップ1:表面処理は譲れない

何よりもまず、部品とヒートシンクの表面が完璧に清浄でなければなりません。当社では、糸くずの出ない布と高純度イソプロピルアルコール(IPA)溶液を使用しています。指紋でさえ、熱伝導を妨げる油分を含んでいる可能性があります。以前の塗布による残留物も完全に除去しなければなりません。この最初のステップが、熱接着を成功させるための基礎となります。.

ステップ2:「ちょうどいい」量

よくある間違いは、TIMは多ければ多いほどよいと考えることです。材料が多すぎると、ボンドラインの厚さ(BLT)が増えます。これは実際に熱抵抗を増加させる。逆に、材料が少なすぎるとエアギャップが生じ、ひどい絶縁体になってしまいます。目標は、2つの表面間の微細な欠陥だけを埋める、最小限の均一な層です。これを達成することで 界面抵抗15 そして熱の流れを最大化する。.

ステップ3:塗布パターンと圧力

塗布パターンは、圧力をかけたときにTIMを均等に分散させるのに役立ちます。PTSMAKEでお客様にアドバイスする際に使用している簡単なガイドです。.

| パターン | 最適 | プロ | コン |

|---|---|---|---|

| シングル・ドット | 小型で四角いCPU | シンプルで気泡のリスクが低い | 広い面で不均一 |

| ライン / Xパターン | 長方形または大型CPU | カバレッジの向上 | 空気を閉じ込めるリスクが高い |

| スプレッド | 全タイプ(マニュアル) | フルカバレッジを保証 | 下手をすると、簡単に空気を閉じ込めてしまう |

TIMを塗布した後、均等な圧力でヒートシンクを取り付けるのが最後の仕上げだ。この圧力で余分な材料を絞り出し、できるだけ薄い接着ラインを確保します。取り付け金具のトルク仕様には必ず従ってください。.

適切なTIMの塗布は科学です。きれいな表面、正確な材料の量、適切なパターン、正しい取り付け圧力が要求されます。これらのステップをマスターすることで、負荷がかかってもコンポーネントの冷却と信頼性を維持することができます。.

エンクロージャー内のエアフローを設計するには?

システムレベルの設計は極めて重要だ。エンクロージャーを都市に例えて考えてみよう。空気がスムーズに移動するためのスーパーハイウェイを設計する必要がある。.

これは、明確で直接的な経路を作ることを意味する。空気は、冷たい吸気口から熱いコンポーネントを横切って排気口へと流れなければならない。.

最小抵抗の道

目標は、この道をできるだけ簡単にすることだ。どんな障害物も渋滞を生み、冷却効率を低下させる。小さなことでも重要なのだ。.

主な検討事項

| グッド・プラクティス | 悪い習慣 |

|---|---|

| 明確で直接的な道 | 多くの曲がり角 |

| 整理されたケーブル | ごちゃごちゃと絡まったケーブル |

| ヒートシンク | 空気の流れを妨げるフィン |

| 最小限の障害物 | 邪魔なコンポーネント |

適切なシステム設計により、すべてのコンポーネント、特にヒートシンクが最高の性能を発揮します。.

空気の通り道を作る

最も効果的な冷却戦略は、明確な経路から始まる。空気は吸気ファンから排気まで一直線でなければなりません。迷わせないでください。.

これにより、冷却空気が最も高温のコンポーネントに直接当たるようになります。逸脱や再循環は、システムの効果的な放熱能力を低下させます。.

障害物の最小化

エアフロー経路にあるすべての部品は抵抗を生み出します。背の高いコンデンサーやブラケット、配置の悪いプリント基板は流れを乱し、ホットスポットを作り出します。.

この抵抗はしばしばこう呼ばれる。 インピーダンス16. .低くすることが鍵です。PTSMAKEでは、設計の初期段階で部品のレイアウトを検討するよう、よくクライアントにアドバイスしています。小さな変更が大きな影響を与えることがあります。.

ケーブルマネジメントは見た目だけではない

ゆるくて乱雑なケーブルは、障害物の主な原因です。ケーブルはエアフロー経路の大部分を塞ぎ、冷却を大幅に低下させます。.

| テクニック | ベネフィット |

|---|---|

| ジップタイまたは結束バンド | きれいな空気の通り道を作る。. |

| カスタム長ケーブル | 余分なたるみをなくす。. |

| 壁に沿ったルート | 中央の道をクリアに保つ。. |

ヒートシンクの位置合わせ

これは重要なディテールだ。ヒートシンクのフィンは、気流の方向と一致していなければならない。.

フィンが流れに対して垂直だと、壁のように機能する。これは空気を遮断し、ヒートシンクが適切に機能するのを妨げます。平行に配置することで、空気がフィンの間を自由に動き、熱を効率よく運びます。.

優れた設計の筐体は、エアフローを最優先事項として扱います。吸気口から排気口までの明確な経路を確保し、ケーブルを管理し、障害物を最小限に抑え、ヒートシンクを最適な熱性能のために正しく配置します。.

サーマル・ソリューションのプロトタイプを作り、テストするには?

実験的検証は、理論と現実が出会う場です。カスタムヒートシンクなどのサーマルソリューションが設計通りに機能するかどうかを確認する重要なステップです。このプロセスはシミュレーションを超えるものです。.

私たちは実世界でのテストを作成し、確かなデータを取得します。これにより、コンポーネントの信頼性が保証されます。.

主な検証ステップ

プロセスは理路整然としている。正確な結果を得るためには、変数をコントロールしなければなりません。目標は、既知の熱負荷の下で実際の熱性能を測定することです。これにより、私たちの設計の選択を確認することができます。.

| 設備 | 目的 |

|---|---|

| 熱電対 | 要所の温度を正確に測定する。. |

| 電源 | 制御された既知の熱負荷を加える。. |

| サーマルチャンバー | 安定した周囲温度を作る。. |

| データロガー | 経時的な温度データを記録する。. |

この物理的テストは、性能の紛れもない証明となる。.

実験プロセスの詳細

サーマルソリューションの検証には正確さが要求されます。PTSMAKEの過去のプロジェクトでは、入念なセットアップがすべてであることがわかりました。後に現場での失敗につながりかねない誤解を招くデータを防ぐことができます。プロセス全体が正確さとコントロールにかかっているのです。.

熱源の計装化

まず、熱源に直接熱電対を取り付けます。また、ヒートシンクや周囲の空気の要所にも熱電対を設置します。システムの正確な熱プロファイルを把握するためには、配置が重要です。これにより、熱がどのように移動するかがわかります。.

管理された環境を作る

次に、アセンブリ全体をサーマルチャンバー内に設置する。これにより、特定の周囲温度を設定し、維持することができる。これにより、外部環境の変動が方程式から取り除かれます。これにより、試験結果の再現性と信頼性が保証されます。.

を達成する。 定常状態17 がここでの主な目標だ。これは、温度が安定し、時間の経過とともに変化しなくなったことを意味する。既知の一定の熱負荷を部品に加えます。そして、すべての熱電対の測定値が安定するまで待ちます。そして、最終的な性能データを記録します。.

| パラメータ | 予想(シミュレーション) | 実戦(テスト) |

|---|---|---|

| 最大コンポーネント温度 | 85°C | 83°C |

| ヒートシンク温度 | 65°C | 64°C |

| 周囲温度 | 25°C | 25°C |

実験的検証は、設計シミュレーションと実際の性能のギャップを埋めるものです。正確な計測機器、制御された環境、系統的なデータ収集により、サーマルソリューションが要求仕様を満たしていることを確認します。このステップは、製品の信頼性を確保するために譲れません。.

圧力損失はファンやヒートシンクの選択にどのように影響しますか?

適切なファンを選ぶには、最大風量だけでは不十分です。ファンをシステムの抵抗に合わせる必要があります。.

これはバランスを取る行為である。これは2つの重要なグラフによって定義されます:ファンの性能曲線とシステムのインピーダンス曲線です。.

キーパーソン

ファン性能曲線

この曲線は、ファンのメーカーによるもので、異なるレベルの圧力に対してファンがどれだけの空気を動かせるかを示している。.

システム・インピーダンス・カーブ

この曲線は、システム全体の抵抗を表しています。これにはシャーシ、フィルター、特にヒートシンクが含まれます。.

| 特徴 | ファン性能曲線 | システム・インピーダンス・カーブ |

|---|---|---|

| 何を示しているか | 扇風機の強さ | システムの抵抗 |

| ソース | ファンメーカー提供 | デザインにより決定 |

| ゴール | 抵抗に打ち勝つために | フローを最小化する |

冷却システムの本当の性能は、この2つの曲線が交差するところにあります。この交点を動作点と呼びます。.

これは、特定の装置で得られる実際の風量と静圧を示しています。ファンカーブだけを見ることはできません。.

動作点を見つける

目標はこの「スイートスポット」を見つけることだ。その システムインピーダンス18 は直線的ではない。エアフローが増加しようとすると、高密度のヒートシンクのような部品からの抵抗がより速く増加する。.

PTSMAKEの過去のプロジェクトでは、ファンとヒートシンクのマッチングが悪いと問題になることを見てきました。ファンは外気では50CFMの定格であっても、高抵抗システムでは20CFMしか供給できないかもしれません。.

このミスマッチは、冷却不良や過剰なノイズの原因となります。私たちは常にこれらのカーブを分析し、コンポーネントが効果的に機能するようにしています。.

下表は、典型的なシステムにおいて、圧力損失が風量によってどのように増加するかを示している。.

| 風量(CFM) | 必要圧力(inH2O) |

|---|---|

| 10 | 0.02 |

| 20 | 0.08 |

| 30 | 0.18 |

| 40 | 0.32 |

これは課題を示している。エアフローを2倍にすれば、ファンからの必要圧力は4倍になる。うまく設計されたヒートシンクが重要である。.

動作点は、ファンの能力とシステムの抵抗が一致するところです。グラフ上でこの交点を見つけることは、実際のエアフローを予測し、不必要なノイズを発生させたり電力を浪費したりすることなく、コンポーネントが適切に冷却されるようにするために不可欠です。.

性能、コスト、サイズの制約をどうバランスさせるか?

これはエンジニアリングにおける核心的な課題である。すべてのプロジェクトは、性能、コスト、サイズのトレードオフを余儀なくされる。この3つすべてを最大化することはできない。.

あなたの第一目標が最良の道を決める。予算が最大の関心事ですか?それともコンパクトな設計は譲れない?もしかしたら、最高のパフォーマンスだけが重要なのかもしれない。.

プロジェクトの優先順位を理解することが第一歩。このバランスが最終製品の成功を決定づけます。それが、あらゆる素材やデザインの選択の指針となるのです。.

| 制約 | 主な焦点 |

|---|---|

| パフォーマンス | 最大限の冷却効率 |

| コスト | 最も低い製造費用 |

| サイズ | 最小の物理的フットプリント |

実際のシナリオでこれを探ってみましょう。ヒートシンクの設計では、それぞれの道筋がまったく異なる解決策を導き出します。プロジェクトのドライバーが鍵です。.

シナリオ1:コストがドライバー

予算が限られている場合は、アルミ押し出し材ヒートシンクが答えとなることが多い。大量生産が可能で、費用対効果が高い。金型も比較的安価です。.

最高性能というわけではないが、多くの家電製品に最適だ。価格の割に冷却性能も高い。.

シナリオ2:スペースが狭い

ノートパソコンやハンドヘルド機のようなコンパクトな機器にとって、スペースは贅沢なものだ。そこで、ヒートパイプが必要になる。ヒートパイプ単体ではあまり放熱しない。.

その代わり、小さな熱源から大きなフィン・スタックへと効率的に熱を移動させる。これにより、柔軟でコンパクトな設計が可能になる。.

シナリオ3:パフォーマンスが最優先

最大限の冷却が必要な場合、コストやサイズは二の次になる。ハイエンドのゲーミングPCやサーバーを思い浮かべてほしい。液冷が唯一の選択肢となることも多い。.

複雑で高価だ。しかし、空冷よりもはるかに効果的に熱を取り除くことができる。温度を下げる 熱抵抗19 がここでの主な目標です。PTSMAKEでは、これらのシステムに必要な複雑なコールドプレートを加工しています。.

| シナリオ・ドライバー | 典型的な解決策 | 主なメリット |

|---|---|---|

| コスト | 押し出しヒートシンク | 低単価 |

| サイズ | ヒートパイプアッセンブリー | 設計の柔軟性 |

| パフォーマンス | 液体冷却 | 優れた放熱性 |

サーマルソリューションの選択は、バランスを取る行為です。単純な押し出し成形、ヒートパイプ、複雑な液冷システムなど、プロジェクトの主な原動力であるコスト、サイズ、性能のいずれが正しい選択かを示します。.

冷却性能と静粛性を両立させるには?

パワフルなデバイスも、うるさければ意味がない。騒音はユーザー・エクスペリエンスの重要な制約となる。目標は、騒音を発生させることなく効率的に熱を除去することだ。.

スイートスポットを見つける

このバランスを達成することが、製品設計における中心的な課題である。そのためには、熱管理部品に対する思慮深いアプローチが必要です。.

ノイズ低減の主な方法

この問題には3つの角度から取り組むことができる。ファンの選択、インテリジェント制御、ヒートシンクの設計です。それぞれが重要な役割を果たしている。.

| 方法 | 主要目標 | 騒音への影響 |

|---|---|---|

| より大きく、より遅いファン | より静かに空気を動かす | 大幅な削減 |

| PWMファン制御 | ロードにスピードを合わせる | ダイナミック・リダクション |

| 低抵抗ヒートシンク | 空気の流れを楽にする | 中程度の削減 |

この組み合わせにより、効果的で静かな冷却が可能になる。.

静かな冷却の物理学

より大きなファンを使うことは、シンプルかつ効果的な戦略だ。1000RPMで回転する120mmファンは、1500RPMで回転する80mmファンよりも多くの空気を送ることができるが、ノイズははるかに少ない。回転が遅いため、機械音や空気の乱流音が小さくなります。.

インテリジェントなファン速度管理

最近のシステムでは、常にフル冷却が必要なわけではありません。そこで、スマート制御の出番となる。以下を実装することで パルス幅変調20 (PWM)、ファンの回転速度は実際の熱負荷に基づいて動的に調整されます。ファンは必要な分だけ高速回転します。これにより、アイドル時や低負荷時にファンが最大回転数で回り続けることによる絶え間ないドローン音を防ぐことができます。.

ヒートシンク設計における空気力学

のデザインである。 ヒートシンク 自体が重要である。空気抵抗の大きい部品は、ファンをより強く働かせ、空気を押し流すためにより多くの騒音を発生させる。.

フィンの間隔とエアフロー

PTSMAKEの過去のプロジェクトでは、フィン間隔の最適化に注力してきました。よく設計された ヒートシンク は、空気を最小限の障害で通過させます。これにより、必要なファン圧力が下がり、その結果、騒音レベルも下がります。.

| 熱負荷 | 必要なファン速度 | 騒音レベル |

|---|---|---|

| アイドル (10%) | 20% (800 rpm) | 非常に低い |

| ミディアム (50%) | 50% (1500 rpm) | 中程度 |

| ハイ (100%) | 100% (3000 rpm) | 高い |

性能と音響のバランスを取ることは妥協ではありません。インテリジェントなエンジニアリングなのです。より大型で低速のファンをPWM制御と低抵抗ヒートシンクと組み合わせることで、パワフルでありながら快適な静音性を実現し、ユーザーエクスペリエンス全体を向上させるシステムを構築します。.

失敗した冷却設計の分析:何が問題だったのか?

よくある問題に飛び込んでみよう。あるクライアントの新しいサーバーがオーバーヒートし続けた。設計はしっかりしているように見えたのですが、負荷がかかると故障してしまうのです。.

なぜこのようなことが起きたのか?

私たちは一緒に根本原因分析を行います。このプロセスにより、正確な故障箇所を特定することができます。複雑な熱問題を解決する体系的な方法です。.

サーマル・チェーン

サーマルチェーン全体を段階的に分解していきます。これにより、各リンクに潜在的な故障がないか検査することができます。.

このサーバーの場合、サーマルチェーンにはいくつかの重要なリンクがある。それぞれに弱点がないかチェックしなければならない。調査は熱源から始まり、外側に向かう。.

ステップ1:熱源(CPU)

まず、CPUの消費電力を確認した。熱設計電力(TDP)内で動作していたか?ファームウェアの問題で過度の熱が発生することもある。クライアントが純正設定を確認したので、次に進んだ。.

ステップ2:熱経路

次に、界面とヒートシンクに注目した。熱インターフェース材料(TIM)は非常に重要です。正しく塗布されていますか?多すぎても少なすぎても、よくある故障の原因になります。高 熱流21 最近のCPUは効率的なパスを要求する。.

ステップ3:気流と環境

最後にエアフローをチェックした。ファンは正しく回転していたか?シャーシの吸気口や排気口はふさがれていないか?我々のテストでは、すべて問題ないようだった。.

私たちの根本原因分析チェックリストは、すぐに問題を明らかにした:

| コンポーネント | チェック・ポイント | ステータス |

|---|---|---|

| CPU | TDPコンプライアンス | パス |

| TIM | アプリケーションの品質 | 失敗 |

| ヒートシンク | デザインの有効性 | パス |

| 気流 | ファン回転数と経路 | パス |

PTSMAKEで扱ったプロジェクトでは、単純な組み立てミスが原因であることが多い。TIMが不均一に塗布され、絶縁空隙が生じたのだ。この小さなミスが冷却システム全体を壊してしまったのです。.

このケーススタディは、冷却不良がTIMの塗布不良のような些細な点に起因することが多いことを示しています。サーマルチェーン全体を系統的に分析することが、問題の真の根本原因を見つけ、解決する唯一の方法です。.

高出力LEDのサーマルソリューションを設計する。.

実際の設計課題を使って理論を実践してみよう。150Wの高出力チップオンボード(COB)LEDを冷却する必要があります。.

重要な制約は、ソリューションが完全にパッシブでなければならないということだ。これはファンを使わないことを意味する。私たちの第一の目標は、LEDのジャンクション温度が125℃を超えないようにすることです。.

設計仕様

以下は、私たちが扱う主要なパラメーターです。これらはハイベイ照明や産業用アプリケーションの典型的なものです。.

| パラメータ | 価値 |

|---|---|

| LEDパワー (P) | 150 W |

| 最大ジャンクション温度 (T_j) | 125 °C |

| 冷却方法 | パッシブ(自然対流) |

| 想定周囲温度 (T_a) | 25 °C |

このシナリオでは、ロバストでよく設計されている必要がある。 ヒートシンク.

ステップ1:必要な熱抵抗の計算

まず、システムが持つことのできる最大総熱抵抗を決定しなければならない。これは、LEDジャンクションから周囲空気までの経路である。.

計算式は簡単だ:

R_total = (T_j - T_a) / P

私たちの価値観を差し込む:

R_total = (125°C - 25°C) / 150W

R_total = 0.67 °C/W

この0.67 °C/Wが私たちの総熱予算です。これ以上高くなると、LEDはオーバーヒートします。.

ステップ2:抵抗経路の分解

合計抵抗はいくつかの部分の合計である。これにはLEDの内部抵抗と サーマル・マテリアル22, そしてヒートシンクそのものである。.

R_total = R_jc + R_cs + R_sa

ヒートシンクに必要な性能(R_sa)を求める必要があります。そのために、他の部品の標準的な値を使用します。.

| 抵抗成分 | 説明 | 代表値 (°C/W) |

|---|---|---|

| R_jc | ジャンクション対ケース(LEDデータシートより) | 0.10 |

| R_cs | ケース・トゥ・シンク(TIM) | 0.05 |

| R_sa | シンク・トゥ・アンビエント(目標) | ? |

ここで、R_saを解く:

R_sa = R_total - R_jc - R_cs

R_sa = 0.67 - 0.10 - 0.05

R_sa = 0.52 °C/W

この結果が我々の設計目標である。熱抵抗が0.52℃/W以下のパッシブ・ヒートシンクを選択するか、カスタム設計しなければならない。.

私たちは、150WのLEDに対する課題を明確にしました。パッシブ・ヒートシンクの熱抵抗は0.52℃/W以下でなければなりません。この具体的な指標は、PTSMAKEにおけるその後のすべての設計と製造の意思決定の原動力となっています。.

ヒートシンク技術の最新イノベーションとは?

熱管理の世界は急速に進化している。単純なアルミ押し出しフィンは過去のものとなりつつあります。新技術が電子機器の冷却方法を変えつつあるのです。.

このシフトは、より小型でパワフルな機器によって推進されている。これらの機器は狭いスペースで驚異的な熱を発生する。.

冷却の限界に挑む

イノベーションは主に3つの分野に焦点を当てている。先進的な製造、新素材、よりスマートな設計だ。それぞれが放熱を改善するユニークな方法を提供している。.

イノベーションの主要分野

3Dプリンターは複雑で有機的な形状を可能にする。これまでは不可能だったものだ。.

マイクロチャンネルヒートシンクは、極小の流体通路を使用します。液冷用途に優れた性能を発揮します。.

下の表は簡単な比較である。.

| 特徴 | 従来のヒートシンク | 革新的なヒートシンク |

|---|---|---|

| 製造業 | 押出、CNC機械加工 | 3Dプリンティング、高度接着 |

| デザイン | シンプルなフィン、スタンダードな形 | 複雑な形状、最適化 |

| 素材 | アルミニウム、銅 | コンポジット, 相変化 |

| 冷却方法 | パッシブ空冷 | 液冷、二相 |

このような技術革新を探求することで、最適な冷却ソリューションを見つけることができます。PTSMAKEでは、クライアントの特定のニーズに合った技術をアドバイスすることがよくあります。何が最新かではなく、何がアプリケーションに最も効果的かです。.

新たなソリューションに迫る

これらの最先端技術を分解してみましょう。それぞれが異なる熱問題を解決し、最新のヒートシンクの可能性の限界に挑戦しています。.

3Dプリンティングとトポロジー最適化

アディティブ・マニュファクチャリング(3Dプリンティング)はゲームチェンジャーだ。最適化されたトポロジーを持つヒートシンクを作ることができる。これは、表面積とエアフローを最大化するためにソフトウェアで設計された軽量で複雑な構造である。.

私たちの過去のプロジェクトでは、3Dプリントされたプロトタイプが、従来の機械加工された部品を大幅に上回っているのを見てきました。これは特に、スペースに制約のある用途で顕著です。.

先進のベイパー・チェンバーと素材

ベイパー・チャンバーは、より進化したヒートパイプだ。このヒートパイプは、熱を非常に素早く、広い面に均一に拡散させる。そのため、高出力のプロセッサーに最適です。.

新しい複合熱材料も出現している。これらの材料は、次のようなユニークな特性を持つように設計することができる。 異方性熱伝導率23. .つまり、熱を特定の経路に沿わせ、敏感な部品から遠ざけることができるのだ。.

| テクノロジー | ベスト・ユースケース | 主な利点 |

|---|---|---|

| マイクロチャンネル | 高密度エレクトロニクス | 優れた液冷効率 |

| 3Dプリント | カスタム、複雑なアプリケーション | 比類なき設計自由度 |

| ベーパー・チャンバー | ハイパワーCPU/GPU | 優れた熱拡散性 |

| 複合材料 | 特殊な熱経路 | 調整可能な熱特性 |

3Dプリンティング、アドバンスト・ベーパー・チャンバー、新素材の複合材料などの新技術が、ヒートシンクの性能を再定義しています。これらの技術は、従来の方法をはるかに超えるカスタムで高性能なソリューションを提供し、次世代エレクトロニクスのより優れた冷却を可能にします。.

PTSMAKEでヒートシンク・プロジェクトを変える

ヒートシンクの設計を改善したい、または専門的な製造ソリューションが必要ですか?今すぐPTSMAKEにご連絡ください!当社のチームは、世界中の業界リーダーから信頼されているCNC機械加工および射出成形ヒートシンクコンポーネントの精度、信頼性、迅速な納期を提供します。今すぐお問い合わせください!

この極めて重要な特性がどのように測定されるのか、そしてなぜ効果的な熱管理の鍵となるのかをご覧ください。. ↩

この材料特性が、効果的な放熱にとっていかに重要であるかをご覧ください。. ↩

この材料を選択することで、熱伝導性と製品の信頼性をどのように高めることができるかをご覧ください。. ↩

これらの先端材料が、極限環境において優れた性能を発揮するために、金属とセラミックの特性をどのように組み合わせているかをご覧ください。. ↩

均一な熱伝達の物理学と熱管理への影響を理解する。. ↩

電気を使って温度差を作り出し、積極的に冷房を行う方法について説明する。. ↩

スムーズで乱流のない気流が、ヒートシンク設計における熱効率を劇的に改善する方法をご覧ください。. ↩

この重要な指標が、熱管理戦略や設計の選択にどのような影響を与えるかをご覧ください。. ↩

この重要な特性が、冷却ソリューションの効率とシステム全体の性能にどのような影響を与えるかをご覧ください。. ↩

熱計算の精度を高めるために、この重要な要素を理解してください。. ↩

電力がどのように熱に変換され、熱設計に影響を与えるかを理解する。. ↩

このチップ内部温度が、デバイスの信頼性を確保するために最も重要な指標である理由をご覧ください。. ↩

気流が表面から熱を放散する原理について詳しく知る。. ↩

CFD解析を可能にする流体運動を支配する基本方程式を学ぶ。. ↩

この重要な要素が、熱伝達効率と部品の寿命にどのように直接影響するのかをご覧ください。. ↩

より良い熱設計のために気流インピーダンスを計算し、最小化する方法を学びます。. ↩

信頼性と再現性の高い熱性能データを得るには、なぜこの状態にすることが不可欠なのかをご覧ください。. ↩

正確な熱管理のためのシステム抵抗の計算方法をご覧ください。. ↩

ヒートシンクの効果的な放熱能力を決定する重要な指標をご覧ください。. ↩

より静かで効率的な冷却システムのために、この技術がどのようにファンの回転数を正確に制御しているかをご覧ください。. ↩

この重要な指標が、ヒートシンクの設計と最適な性能を実現するための材料選択にどのような影響を与えるかをご覧ください。. ↩

これらの材料が、熱伝達を最大化するために微細な空隙を埋めるためにいかに重要であるかを理解する。. ↩

冷却を最適化するために、材料がさまざまな方向に異なる熱伝導をすることを学ぶ。. ↩