駆動歯車の設計は紙の上では単純に見えますが、たった一つの計算ミスが精密機械を高価な故障に変えてしまうことがあります。多くのエンジニアは、教科書的な理論と実際の応用とのギャップに苦しみ、早すぎるギアの故障、過大な騒音、あるいはシステムの完全な故障につながります。

駆動歯車設計ガイドは、歯車の基礎、材料選択、荷重計算、製造仕様、故障防止をカバーする重要な質問に対する体系的な回答を提供します。この包括的なアプローチは、一般的な設計の落とし穴を回避しながら、性能要件を満たす信頼性の高いギアシステムを保証します。

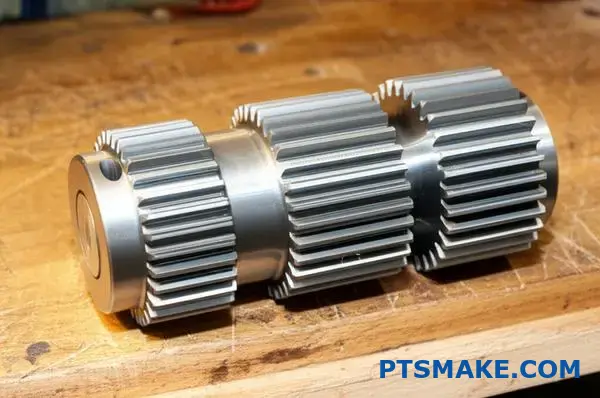

PTSMAKEでの経験を通じて、基本的な歯車の原理から高度な設計上の考慮点までをカバーする22の重要な質問をまとめました。このガイドは、要求の厳しいアプリケーションのために信頼性の高いギアシステムを設計する際に、多くのエンジニアが直面する理論と実践のギャップを埋めるものです。

ギアの基本的な目的は、運動を伝達すること以外に何があるのか?

ほとんどの人は歯車を見て、単純な動きの伝達を思い浮かべるだろう。しかし、その真の目的はもっと奥深い。歯車は力とスピードを操作するための基本的な道具なのだ。

フォース・マルチプライヤーとしてのギア

ギアは回転レバーのような働きをする。トルク(力の回転換算値)を倍増させる。これにより、小さなモーターで重い荷物を楽に動かすことができる。機械的優位性を得るということだ。

精密なスピードコントロール

このトルクの増大には、速度という代償が伴う。トルクが増加すると、それに比例して回転速度が低下する。このトレードオフは、機械設計の中心をなすものです。

| ギアセットアップ | トルク | スピード |

|---|---|---|

| 小型から大型まで | 増加 | 減少 |

| 大から小まで | 減少 | 増加 |

| 同サイズ | 変更なし | 変更なし |

このコントロールは、数え切れないほどのアプリケーションに不可欠である。

機械的優位性の原理

ギヤ・システムの核心は、レバーの巧妙な応用である。噛み合う2つのギアの歯を想像してほしい。それぞれの接点が支点のように働き、力を倍加させる。

駆動ギアと被駆動ギアの歯数によって決まるギア比が、この利点を決定する。比率が高いということは、トルクが大きく増加するということです。これはパワートレイン設計における基本的な考え方である。

この原理を理解することで、驚異的なパワーと精度を持つシステムを設計することができる。相互作用は ピッチサークル1歯が効果的に噛み合う想像上の円。

パワートレインの実用化

このコンセプトはどこにでもある。エンジンがさまざまな速度で効率的に作動するよう、車のトランスミッションに搭載されている。産業機械にもあり、重作業に必要な力を提供している。

PTSMAKEでは、お客様と一緒にカスタムギアシステムを設計することがよくあります。適切な材料とギア比を選択するお手伝いをします。これにより、プロトタイプから生産まで、最終アセンブリが正確な性能仕様を満たすことを保証します。ギヤの適切な選択 駆動装置 は、このプロセスで最も重要な決定であることが多い。

| 比率(駆動:駆動) | トルクの変化 | スピードの変化 | 使用例 |

|---|---|---|---|

| 4:1 | 4倍増 | 4倍減 | 重量物用ウインチ |

| 1:1 | 変更なし | 変更なし | 簡易コンベア |

| 1:4 | 4倍減 | 4倍増 | 高速ファン |

歯車は機械的な力を根本的に変える。単に動きを伝達するだけでなく、それを変換するのだ。そのため、トルクと速度を正確に制御することができ、複雑な機械の機能を実現することができます。基本的な物理学を活用することで、エンジニアリングの分野で強力な成果を上げることができるのです。

圧力角とギアの性能への影響とは?

簡単に言えば、圧力角は歯車設計における重要なパラメータです。歯車の歯と歯の間にかかる力の方向を定義します。アタック角と考えてください。

この角度はギアの性能に直接影響します。最も一般的な圧力角は14.5°、20°、25°です。それぞれがトレードオフの明確なセットを提供します。

これらの標準的なアングルを簡単に紹介しよう。

| 標準角度 | 共通時代 |

|---|---|

| 14.5° | 旧規格 |

| 20° | 現在の業界標準 |

| 25° | 高性能アプリケーション |

適切なものを選ぶことは、プロジェクトの成功にとって極めて重要です。強度とその他の性能のバランスです。

トレードオフを理解する

圧力角の選択は、直接的なトレードオフを生み出します。それは主に、歯の強さとベアリングにかかるラジアル方向の力です。この力は 行動方針2.

圧力角が大きいと、歯車の歯底が広く厚くなる。この形状により、歯はより強くなり、負荷がかかっても曲がったり折れたりしにくくなります。より大きなトルクを扱うことができる。

しかし、この強さには代償が伴う。圧力角が高くなると、ラジアル方向の力成分も増加します。これは、ギアのシャフトとベアリングにより多くの荷重が外側に押し付けられることを意味します。これは、設計で考慮されていない場合、早期ベアリング摩耗につながる可能性があります。駆動ギアの効率も若干低下します。

標準角度の比較

PTSMAKEでは、アプリケーションのニーズに基づいて最適な角度を選択するお手伝いをします。当社のテストでは、明確な性能の違いが示されています。

14.5°の角度は、ベアリングの負荷が少なく、よりスムーズで静かな作動を実現する。しかし、歯が弱く、アンダーカットを起こしやすい。

20°の角度は現代の標準である。強度、効率、適度なノイズレベルのバランスが優れています。ほとんどの用途に対応できる汎用性の高い選択肢です。

25°の角度が最大の歯強度を実現。ヘビーデューティシステムに最適ですが、ノイズが多く、ベアリング負荷が著しく高くなります。

| 特徴 | 14.5°角度 | 20°の角度 | 25°アングル |

|---|---|---|---|

| 歯の強さ | より低い | 良い(標準) | 最高 |

| ラジアルフォース | 最低 | 中程度 | 最高 |

| 騒音レベル | 最も静か | 中程度 | もっと大きく |

| 効率性 | 高い | 高い | やや低い |

| 一般的な使用 | 古い機械 | 汎用 | ヘビーデューティー |

圧力角の選択は、非常に重要なバランス作業です。歯の強度の必要性と、ベアリングへのラジアル荷重の増加やノイズの増加の可能性を比較検討する必要があります。正しい選択は、アプリケーションの特定の要求に完全に依存します。

なぜモジュールと直径ピッチは単なる数字ではないのか?

モジュールと直径ピッチは、スペックシート上の単なる数字ではありません。歯車設計の核となる言語なのです。

この値ひとつで、ギアの歯の大きさのすべてがわかります。ギアの強度と全体的な性能に直接影響します。

歯の大きさの定義

モジュールが大きい(または直径ピッチが小さい)ということは、歯が大きく丈夫であることを意味します。これは、高トルクの用途では非常に重要です。

逆に、モジュールを小さくすると、より細かく精密な歯が得られます。スムーズで静かな動作を必要とする用途に最適です。

| パラメータ | ハイモジュール(M4など) | 低モジュール(例:M1) |

|---|---|---|

| 歯のサイズ | 大型で頑丈 | スモール&ファイン |

| 強さ | 高い | より低い |

| 最適 | 重負荷、パワー | 高精度、低ノイズ |

この選択は、ギア工学における基本的なトレードオフである。

強度と互換性への影響

モジュールによって設定される歯車の歯の物理的な大きさは、耐荷重と直接結びついている。大きな歯は、壊れることなく、より大きな力を扱うことができます。これが、一次 駆動装置 ヘビーデューティ・トランスミッションのモジュールは大きい。

PTSMAKEの過去のプロジェクトでは、クライアントがこの選択を最適化するお手伝いをしてきました。適切なモジュールを選択することで、重量やサイズなど他の要素に対する強度のバランスをとることができます。ちょっとした調整で、最終製品の耐久性が大きく変わることもあります。

しかし、最も重要なルールは互換性である。二つのギアが正しくかみ合うためには マスト は同じモジュールまたは直径ピッチを持つ。例外はありません。これにより、歯はプロファイルに沿って完璧にかみ合います。

| ギア1 | ギア2 | メッシュ作成結果 |

|---|---|---|

| M2.0 | M2.0 | パーフェクト・メッシュ |

| M2.0 | M2.5 | ウィル・ノット・メッシュ |

| 24 DP | 24 DP | パーフェクト・メッシュ |

| 24 DP | 20 DP | ウィル・ノット・メッシュ |

この完璧なかみ合わせが、スムーズで安定した動力伝達を可能にしている。これは 共役作用3.モジュールが一致しないと、ギアは詰まるか、すぐに摩耗するか、あるいは単にまったく作動しなくなる。

モジュールと直径ピッチは基本的な設計パラメータです。これらはギヤの歯の大きさを決定し、強度、性能、そして最も重要な他のギヤとの噛み合い能力に直接影響します。この選択は、成功するギヤシステムにとって非常に重要です。

バックラッシュとルートクリアランスは、実用的なギア操作にどのように影響しますか?

実際には、バックラッシュとルートクリアランスは欠陥ではない。ギアシステムに設計された必要な隙間です。ギヤの息継ぎスペースと考えてください。

バックラッシとは、噛み合う歯と歯の間の回転遊びのこと。ルートクリアランスとは、歯先と相手歯車の歯元との半径方向の隙間のこと。

それがなければ、ギアはすぐにバインドして故障してしまう。

主な機能の違い

| 特徴 | 主な役割 | 運営への影響 |

|---|---|---|

| バックラッシュ | 潤滑油膜の形成 | ジャミング防止、ノイズ低減 |

| ルート・クリアランス | 底付き防止 | スムーズな回転を確保 |

このような意図的な隙間は、ギアのライフサイクルにおいて重要な役割を果たします。PTSMAKEのCNC加工段階では、お客様に最適な性能を保証するために、しばしば極めて高い精度でこれらを管理します。

潤滑フローの重要性

バックラッシュは、歯が噛み合う際に潤滑油を引き込むくさび状の空間を作り出します。これにより重要な流体力学的膜が形成されます。この膜は金属同士の直接接触を防ぎます。摩擦、摩耗、熱の蓄積を低減します。

ルートクリアランスは、潤滑油のリザーバーにもなります。これにより、歯形全体、特に応力の高い歯根部が確実にコーティングされます。

製造上のばらつきへの対応

どんな製造工程も完璧ではありません。高精度のCNC機械加工であっても、歯形、ピッチ、配置には微細な公差があります。

バックラッシュは緩衝材となる。バックラッシはこのような小さな不完全性を吸収します。これにより、ギアは干渉することなくスムーズに噛み合うことができます。これは、駆動歯車システムの信頼性にとって非常に重要です。

熱膨張によるジャミングの防止

歯車は運転中に熱を発生する。温まると金属が膨張します。適切なバックラッシュがないと、この 熱膨張4 歯と歯が噛み合ってしまい、致命的な故障につながる。

試験結果によると、必要なクリアランスは材質や使用温度によって大きく異なります。

| 素材 | 気温上昇 | Min.バックラッシュ増加 |

|---|---|---|

| スチール | 100°C | ~ピッチ径0.12% |

| アルミニウム | 100°C | ~ピッチ径0.23% |

このため、高性能なアプリケーションでは、正しいクリアランスを計算することが不可欠です。

バックラッシュとルートクリアランスは重要な設計要素です。これらは潤滑のための空間を提供し、製造公差に対応し、熱による動作不良を防ぎます。これらの隙間を適切に制御することは、信頼性が高く耐久性のあるギア性能を発揮するための基本です。

接触率とは何か、なぜ重要なのか?

接触比は歯車設計において重要な指標です。これは単純に、任意の時点で接触している歯対の平均数を示します。

数字を理解する

1.0以上の比率が不可欠である。これにより、1対の歯が噛み合わなくなる前に、次の1対の歯がすでに接触を始めていることが保証される。これにより、連続的な動きの伝達が可能になる。一般的に数値は高い方が良い。

| 接触率 | 意味 |

|---|---|

| < 1.0 | 断続的な接触、機能しない |

| 1.2 - 1.4 | 多くのギアに標準装備されている。 |

| > 1.6 | 高い接触比、優れた性能 |

この値は、ギアの性能に直接影響します。

高い接触比には大きな利点がある。それは単なる理論的な改善ではなく、目に見える性能上のメリットをもたらします。特に、ドライビングギアのような酷使される部品には、それが当てはまります。

接触率が高い方が良い理由

より高いレシオを達成することは、高性能で精密なギアシステムを設計する上で重要な目標である。

よりスムーズな操作性

より多くの歯が荷重を分担すると、動力の伝達はより緩やかになる。これにより、あるギアから次のギアへの動力の流れがスムーズになります。アッセンブリー全体の脈動や振動が大幅に減少します。

騒音レベルの低減

このスムーズな動力伝達は、静粛性の向上に直結する。ギアシステムからよく聞こえる「うなり音」は最小限に抑えられている。これは メッシング5 の方が、より唐突で厳しい。

強化された負荷分散

複数の歯に荷重を分散させることで、1本の歯にかかる応力を軽減します。これにより、歯が曲がったり、穴が開いたり、疲労破壊を起こす危険性が低くなります。その結果、ギアの耐用年数が長くなり、信頼性が向上します。

| 特徴 | 低い接触率 (<1.4) | 高い接触率 (>1.6) |

|---|---|---|

| オペレーション | 滑らかさが減り、振動が増える | 非常にスムーズで振動が少ない |

| ノイズ | より高い騒音レベル | より静かな動作 |

| 歯への負荷 | 一組に集中 | ペアに分散 |

| 耐久性 | 疲労寿命の低下 | より高い疲労寿命 |

要約すると、高い接触比は高品質のギア性能の基本です。連続的な噛み合いを保証し、よりスムーズな動力伝達、低騒音、より良い負荷分散をもたらします。これは、システムの耐久性と信頼性を直接的に向上させます。

歯車の歯が破損する2つの主な原因は何ですか?

歯車の故障を理解することは、信頼性の高い機械設計を行う上で非常に重要です。PTSMAKEでは、歯の曲げ疲労と表面接触疲労という2つの主要な故障モードに基づいて計算を行っています。

曲げ疲労

このタイプの破損は、歯の完全な破折につながる。曲げ応力が最も高い歯根部から亀裂が生じます。

表面接触疲労

この不具合は、歯の作業面にピッティングとして現れる。噛み合わせ時に高い接触圧が繰り返しかかることで発生する。

この2つのメカニズムがギアの寿命を決める。

| 故障モード | 所在地 | 主な原因 |

|---|---|---|

| 曲げ疲労 | 歯の根 | 繰り返し曲げ応力 |

| 表面疲労 | 歯の側面 | 高い接触応力 |

歯車は動力伝達の基礎となる部品です。その設計は、故障を予測し、防止しなければならない。すべてのエンジニアが考慮しなければならないメカニズムを詳しく見てみよう。

曲げ疲労のメカニズム

ギアの歯は小さな片持ち梁だと考えてください。他の歯と噛み合うたびに、特に強力な 駆動装置曲がる。この荷重は、荷重を受けた側のルートフィレットに最大引張応力を発生させる。

回転するたびに、この応力はゼロから最大へと循環し、また元に戻る。何百万回と繰り返されるうちに、微細な疲労亀裂が形成されます。このクラックは、残りの材料が荷重を支えきれなくなるまでゆっくりと成長します。その結果、歯は突然完全に破断します。

表面疲労(孔食)の発生

嵌合するギヤの歯と歯の接触は、歯面に極めて高い局所的な圧力を発生させます。この応力は接触面の直下で最も大きくなります。

このような高圧が繰り返されることで 地下せん断応力6.これらの応力は、表面下に微細な亀裂を生じさせる。時間の経過とともに、このクラックは表面に向かって成長する。クラックが貫通すると、材料の小片が剥離し、ピットが残る。このプロセスはピッティングとして知られている。

| 特徴 | 曲げ疲労(破壊) | 表面疲労(ピッティング) |

|---|---|---|

| イニシエーション・ポイント | 歯根切り身 | 歯の側面(表面下) |

| ストレスタイプ | 曲げ(引張)応力 | 圧縮接触応力 |

| 結果 | 完全な歯の破損 | 歯の表面の穴 |

| 重大性 | しばしば大惨事 | 徐々に劣化 |

要約すると、歯車の歯は2つの方法で破損する。曲げ疲労は根元で破局的な破壊を引き起こします。表面接触疲労は、側面に徐々に孔があきます。両方の故障モードは、長寿命と信頼性を保証するために、すべてのロバストギア設計において考慮されなければなりません。

中心距離の許容差はギアメッシュにどのような影響を与えますか?

誤った中心距離は重大なエラーです。ギアメッシュの性能と寿命に直接悪影響を及ぼします。指定された公差からのわずかなズレでも、大きな問題を引き起こす可能性があります。

これらの問題は、煩わしい運転ノイズから完全なシステム故障に至るまで多岐にわたる。この寸法を適切に制御することが、信頼性の高いギア操作には不可欠です。

| 結果 | 説明 | 重大性 |

|---|---|---|

| ノイズの増加 | 運転中にギアが鳴ったり、クリックしたりする。 | 高い |

| 摩耗の促進 | 歯の表面は早期に劣化する。 | 高い |

| 大惨事 | 歯が折れ、システムのシャットダウンを引き起こす可能性がある。 | クリティカル |

これは設計や製造において見過ごすことはできない。

中心距離が正しくない場合、ギアの噛み合いの基本的な形状が変わってしまう。これは歯がどのように相互作用するかを直接変化させ、予測可能ではあるが有害な結果をもたらす。最も大きな変化は、作動圧力角とバックラッシュの2つです。

動作圧力角の変更

センター・ディスタンスが大きすぎると 作動圧力角7.これにより、シャフトやベアリングにラジアル方向の力がかかり、これらの部品の早期摩耗につながる可能性があります。また、歯の小さな面積に荷重が集中し、接触応力が増加します。

逆に、中心距離が小さすぎると圧力角が小さくなる。これは一見良さそうに見えるが、歯車の歯先が相手歯車の根元に食い込む、いわゆる干渉の状態になることが多い。

バックラッシュへの影響

バックラッシとは、噛み合う歯と歯の隙間のことです。中心距離が正しくない場合、バックラッシに直接影響する。関係は簡単です。

| センター・ディスタンス | バックラッシュ効果 | 潜在的な問題 |

|---|---|---|

| 大きすぎる | バックラッシュの増加 | 衝撃荷重、騒音、歯打ち |

| 小さすぎる | バックラッシュの減少 | バインディング、過度の熱、潤滑不良 |

PTSMAKEでは、CNC加工工程でハウジングとシャフトの位置の公差を厳しく管理しています。この制御は、スムーズで静かな動作のために設計されたバックラッシュと圧力角が維持されることを保証するため、駆動ギアを含むすべてのアセンブリに不可欠です。

つまり、不正確な中心距離はギアシステム故障の主な原因です。それは、作動圧力角とバックラッシュをマイナスに変化させ、騒音、過度の摩耗、潜在的な歯の破損などの問題を引き起こします。

一つの歯車の歯にはどのような基本的な力が働きますか?

私たちが説明した接線力は、運動の主要な原動力である。しかし、この力は単独で働くわけではありません。歯車の歯の応力を真に把握するには、この力を分解する必要があります。

この力は2つの重要な要素に分解される。法線方向の力と半径方向の力である。この分割を理解することは非常に重要です。曲げ応力を計算し、ベアリングの荷重を正確に分析するための基礎となります。

| フォース・コンポーネント | 主な効果 |

|---|---|

| 通常の力 | 接触ストレスの原因 |

| ラジアルフォース | ギアを押し広げる |

このように分解することで、単純なモデルから精密な工学的分析へと移行することができる。

駆動ギアからの伝達力は、1つのベクトルのように単純ではない。管理しなければならない力の組み合わせなのだ。これを理解する鍵は、ギアの圧力角である。この角度によって接線力がどのように分割されるかが決まる。

法線成分と放射状成分

歯車の歯にかかる総力は、作用線に沿って作用する。この線は接触点の歯面に垂直です。この力の総和が法線力と呼ばれるものです。

ノーマルフォース:真の圧力

これは1つの歯を他の歯に押し付ける実際の力です。ヘルツ接触応力の源です。力の三角形の斜辺でもあります。その大きさは接線力と圧力角に依存します。

ラジアルフォース:分離する力

この部品はギアの中心に向かって作用する。トルクを伝達する有用な働きはしない。その代わりに、2つのギヤをその中心から押し広げます。 ピッチサークル8.このラジアル力は、シャフトとベアリングに直接荷重をかけます。これを無視すると、ベアリングの早期故障につながります。

PTSMAKEの仕事では、これらの部品を注意深く分析します。これにより、ギアだけでなく、シャフトやベアリングを含むアセンブリ全体が、故障することなく動作荷重を処理できることを保証します。

| フォース | ディレクション | 主な影響 |

|---|---|---|

| 通常の力 | 接触点で歯面に垂直 | コンタクトストレス、摩耗 |

| ラジアルフォース | ギアの中心に向かって | 支持荷重、たわみ |

接線力の分解は単なる学術的なエクササイズではない。実用的な設計に不可欠です。接線力をノーマル成分とラジアル成分に分割することで、曲げ応力とベアリング荷重を計算することができ、ギアシステムの致命的な故障を防ぐことができます。

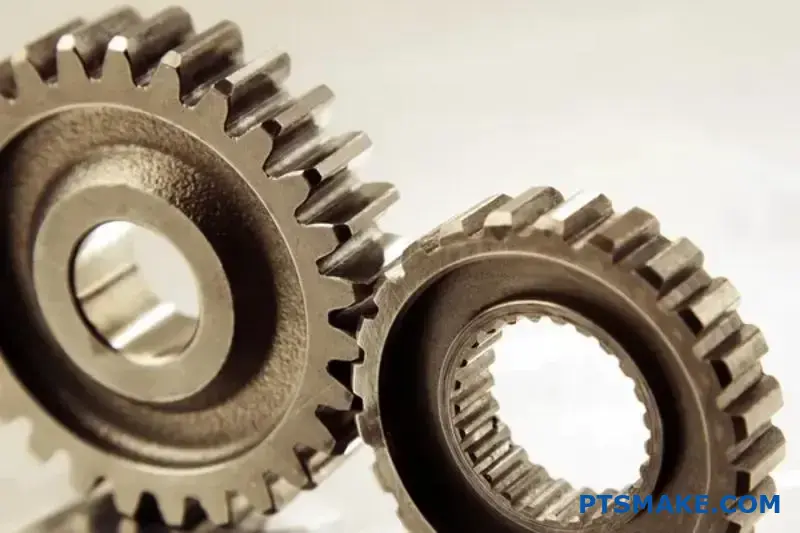

一般的なドライビングギアはどのように分類されますか?

ギアを分類する素晴らしい方法は、シャフトの向きです。このシンプルな方法は、設計の選択肢を素早く絞り込むのに役立ちます。明確なメンタルモデルを作ることができます。

決定木のようなものだと考えてください。まず、入力シャフトと出力シャフトの相対的な位置関係を尋ねます。平行か?交差しているか?それとも交わることなく交差しているのか?これに答えることで、選択の指針が得られます。

以下は基本的な内訳である。

| シャフトの向き | 説明 |

|---|---|

| パラレルシャフト | シャフトは同一平面上を走り、決して交わることはない。 |

| 交差シャフト | シャフトは同一平面上にあり、一点で交差している。 |

| 非干渉 | シャフトは異なる平面にあり、交差していない。 |

それぞれのカテゴリーには、特定のタイプのドライビング・ギアが含まれている。

この分類システムについて説明しよう。PTSMAKEのプロジェクトでは、これがクライアントとの最初のステップになることが多い。これにより、設計意図がすぐに明確になります。このシンプルなフレームワークは、ギアの選択プロセスから複雑さを取り除きます。

パラレルシャフト

シャフトが平行に走っている場合、選択肢は簡単です。平歯車が最も一般的です。ヘリカルギアも優れた選択肢です。歯に角度がついているため、よりスムーズで静かな動作が得られます。主なトレードオフは、軸方向のスラストです。

交差シャフト

通常は90度の角度で交差するシャフトには、ベベルギアが標準的なソリューションです。その円錐形の形状は、交差する軸間で動きを伝達することを可能にします。ギアの歯は、アプリケーションのニーズに応じて、ストレート、スパイラル、ハイポイドのいずれかになります。

非交差、非平行シャフト

このカテゴリーはユニークだ。シャフトが異なる平面で交差している。典型的な例はウォームギアシステムである。このセットアップは、コンパクトなスペースで大きな減速を提供します。この ピッチ面9 この独特な動きを可能にしているのが、ギヤである。

より詳細な地図はこちら。

| シャフトの向き | 一般的なギアの種類 | 主な特徴 |

|---|---|---|

| パラレル | スパー、ヘリカル | シンプルな動きで効率的。 |

| 交差する | ベベル | パワーの伝達方向を変える。 |

| 非干渉 | ワーム、クロスヘリカル | シングルステージで高いギア比。 |

シャフトの方向によってギアを分類することは、強力な第一歩です。このメンタルモデルは、ギアの種類をその主要な機械的機能に直接合わせることによって、選択プロセスを簡素化します。これは、システムのレイアウトに適した駆動ギアを確実に選択するのに役立ちます。

どのような場合に、スパーギアではなくヘリカルギアを選ぶべきでしょうか?

適切なギアを選ぶことは、パフォーマンスにとって極めて重要だ。それは必ずしも単純な決定ではありません。スパーギヤとヘリカルギヤの選択は、特定の用途のニーズによって異なります。

重要な要素に目を向ける必要がある。負荷、ノイズ、製造の複雑さなどだ。簡単な比較は、あなたの考えを導くのに役立ちます。

| 特徴 | スパーギア | ヘリカルギア |

|---|---|---|

| 歯の向き | 軸に平行な直線 | 軸に対する角度 |

| 騒音レベル | より高い | より低い |

| 軸スラスト | なし | はい |

| コスト | より低い | より高い |

これらの違いを理解することが第一歩です。プロジェクトを成功させるために、予算と実績のバランスを取るのに役立ちます。

ディープ・ダイブスパー対ヘリカル

実用的な違いを説明しよう。ギヤの歯のデザインは、システム内での性能に直接影響します。

耐荷重と平滑性

ヘリカルギアは歯に角度がついている。これは、かみ合わせが緩やかであることを意味する。一度に複数の歯が接触します。これにより負荷が分散され、より高い負荷容量とスムーズな動力伝達につながります。スパーギアは、歯面全体が一度にかみ合います。

騒音と振動

平歯車の突然の全歯接触は、騒音と振動を引き起こす。これは、消費者製品や高速機械ではしばしば受け入れがたいものです。ヘリカルギアは、緩やかに歯が噛み合うため、より静かでスムーズに作動します。そのため、静かな ドライビング・ギア.

軸方向スラストへの挑戦

ヘリカルギアの歯の角度は、サイドフォースを生み出す。この力は 軸スラスト10軸に沿ってギアを押します。そのため、円すいころ軸受のような軸受が必要になります。平歯車はこのスラストを発生させないため、ベアリングの要件が簡素化されます。

製造の複雑さとコスト

ここに明確なトレードオフがある。平歯車は設計も機械加工も簡単です。そのため、費用対効果が高くなります。ヘリカルギアは、ねじれ角のため、より複雑な製造工程を必要とします。PTSMAKEでは、高度なCNC加工により、効率的に製造しています。

| 基準 | スパーギア | ヘリカルギア | アプリケーションへの影響 |

|---|---|---|---|

| 連絡先 | ラインコンタクト | 徐々に、複数の歯 | ヘリカルは、よりスムーズで高い荷重伝達を提供する。 |

| ノイズ | 高い | 低い | 静かな動作のためにはヘリカルが好ましい。 |

| スラスト荷重 | いいえ | はい | ヘリカルは堅牢なベアリングサポートを必要とする。 |

| 効率性 | ハイ (98-99%) | スライディングのため若干低い | ほとんどの用途で最小限の差しかない。 |

| コスト | より低い | より高い | 予算が限られている場合はスパーギアの方が良い。 |

これらの要素のバランスによって選択が決まります。ヘリカルギアは、騒音と負荷に対して優れた性能を発揮しますが、複雑さとコストが伴います。平歯車は、騒音があまり気にならない用途では、シンプルで費用対効果の高いソリューションです。

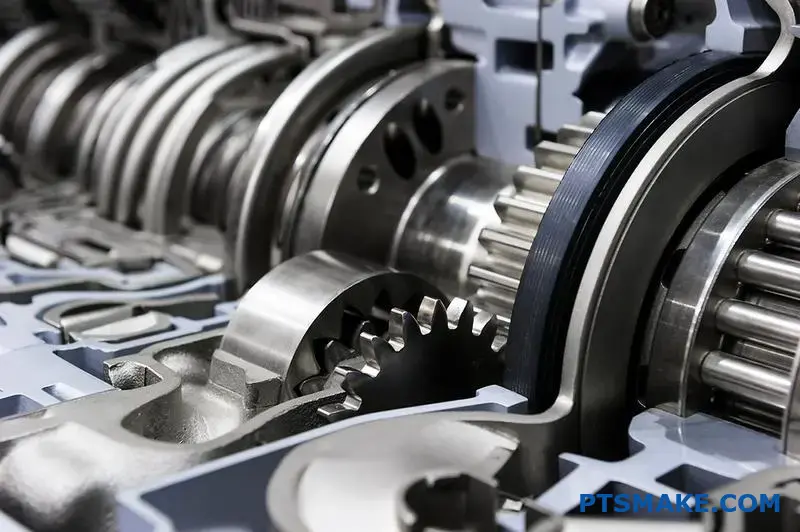

ベベルギアとウォームギアのユニークな用途は?

適切なギアを選ぶことは非常に重要です。それは、具体的なエンジニアリングの課題にツールを適合させることです。ベベルギアとウォームギアは互換性がありません。それぞれが明確な問題を解決します。

ベベルギアは動力の方向を変えるのが得意。ウォームギアは減速が得意。また、バックドライブも防止します。これらの違いを理解することが、効果的な設計の鍵となります。

| ギアタイプ | 主要機能 |

|---|---|

| ベベルギア | 回転方向の変更(通常は90) |

| ウォームギア | 高速リダクション&アンチリバーサル |

この選択は、マシンの効率と信頼性に直接影響します。

ベベルギアのシナリオ

ベベルギアは、回転力がコーナーを曲がらなければならないときの解決策です。ハンドドリルを思い浮かべてほしい。モーターは水平に回転するが、ドリルビットは垂直に回転する。この90度の転換を可能にするのが、1組のベベルギアです。

もうひとつの典型的な例は、自動車のディファレンシャルだ。これは、旋回中に車輪が異なる速度で回転することを可能にする。スパイラルベベルギアは、高速での滑らかで静かな動作のために、ここで使用されます。交差するシャフトを処理する能力が不可欠です。

ウォームギアを選ぶとき

ウォームギアは、コンパクトなスペースで大きな減速を実現するのに最適なギアです。一組のウォームギアで100:1以上の減速比が得られます。これは、他のギアタイプでは困難なことです。

コンベヤーシステムを考えてみよう。モーターは高回転で動くが、ベルトは高トルクでゆっくり動く。これにはウォームギアドライブが最適です。ウォームが駆動ギアとして機能します。システムの 運動学11 は簡単で効率的だ。

その最大の特徴は、多くの場合、自動ロック機能である。これは、負荷がモーターを後方に駆動するのを防ぎます。これは、リフト、ホイスト、エレベーターなどの用途に不可欠な内蔵安全ブレーキです。

| 申し込み | 最適なギア | 主な理由 |

|---|---|---|

| ハンドドリル | ベベルギア | モーターの回転を90°変える |

| コンベヤーベルト | ウォームギア | 高速減速、高トルク |

| 自動車用ディファレンシャル | ベベルギア | コーナーでパワーを伝達 |

| エレベーター・ホイスト | ウォームギア | 安全のためのセルフロック |

PTSMAKEでは、機械的な完全性を確保するために、これらの選択について日々お客様を指導しています。

ベベルギアは、特に90度の角度で動力を方向転換するのに最適です。ウォームギアは、高減速ギヤや非反転、セルフロック機構を必要とする用途に最適です。それぞれは、エンジニアリングデザインにおいて、明確で重要な役割を持っています。

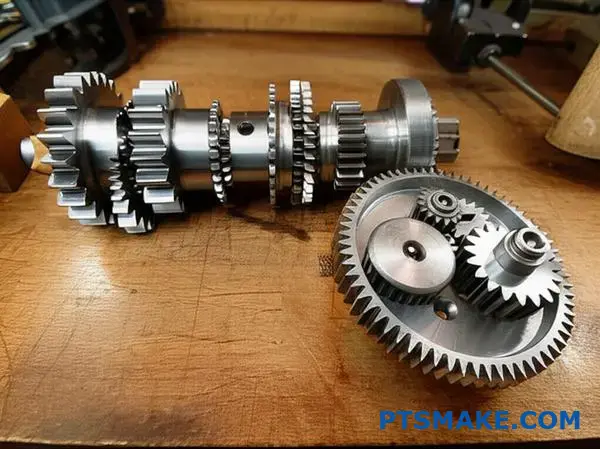

単純歯車列、複合歯車列、遊星歯車列の定義は?

ギアトレインの理解は、その構造から始まる。それぞれの構成は、機械的な問題に対する特定の解決策です。単に歯を噛み合わせるだけではありません。

ギアの配置が最終的な出力を決定する。これには、スピード、トルク、物理的なスペースが含まれる。

シンプルなギアトレイン

これが最も基本的なセットアップだ。歯車は一列に並べられ、それぞれがシャフトに取り付けられている。

複合ギアトレイン

ここでは、少なくとも1つのシャフトが2つ以上のギアを保持している。これにより、より大きなレシオの変更が可能になる。

遊星ギアトレイン

このコンパクトなシステムには、中央に「太陽」ギアがある。その周囲を複数の「プラネット」ギアが回転し、すべてが外側の「リング」ギアに保持されている。

| ギアトレインタイプ | 構造上の特徴 | 主要目標 |

|---|---|---|

| シンプル | 各ギアは別々のシャフトに直列に取り付けられている。 | 基本的なスピード/トルクの修正。 |

| コンパウンド | 共通のシャフトに複数のギアを取り付ける。 | 小さなスペースで大きな速度低減。 |

| 惑星 | サン、プラネット、リングギアの配置。 | 高トルク、コンパクト、同軸入出力。 |

構造が機能を決定する

ギアトレインの物理的なレイアウトがすべてです。PTSMAKEでは、このような選択をお客様にご案内することがよくあります。この決定は、最終製品の性能とサイズに影響します。

シンプルな列車直接と線形

単純なギアトレインでは、動力は直線的に流れる。あるギアから次のギアへと動きます。その比率は、最初と最後のギアによってのみ決定される。中間ギア(アイドラー)は回転方向を変えるだけである。

複合列車スペース効率

複合列車は賢い。サイズの異なる2つのギアを同じ軸に配置することで、コンパクトな形で大きなギア比を作り出すことができる。1つ目のペアの出力が2つ目のペアの入力となり、すべて1つの共有車軸上にあります。これは、大きな設置面積を必要とせず、大幅な減速が必要なプロジェクトでよく見られるソリューションです。最初の ドライビング・ギア ここで重要なのは人選である。

プラネタリー・トレインパワーと精度

惑星型(エピシクリカル)システムは、構造的に最も複雑である。出力密度が高い。つまり、大きな トルク乗算12 を非常に小さなパッケージに収めた。負荷は複数のプラネットギアで分担されます。この配分により、個々の歯にかかるストレスが軽減され、スムーズで信頼性の高い動作が可能になります。そのため、オートマチックトランスミッションからロボットアームまでの用途に最適です。

| 特徴 | シンプルなギアトレイン | 複合ギアトレイン | 遊星ギアトレイン |

|---|---|---|---|

| アレンジメント | リニア | シャフトにスタック | 同心円 |

| スペース利用 | 長くなることがある | コンパクトで高比率 | 非常にコンパクト |

| トルク容量 | 低~中程度 | 中~高 | 非常に高い |

| 複雑さ | 低い | 中程度 | 高い |

要するに、単純ギアトレイン、複合ギアトレイン、遊星ギアトレインの構造上の違いは意図的なものである。それぞれの設計は、速度、トルク、サイズの利点のユニークな組み合わせを提供します。適切なものを選択することは、アプリケーションの成功にとって非常に重要です。

遊星歯車システムは、どのようにして独自の動力流路を可能にするのか?

遊星歯車システムは、独創的でシンプルな構造をしている。3つの主要部品で構成されている。この設計が、このようなユニークなパワーフローを可能にしているのです。

コア・コンポーネント

中央に太陽歯車がある。複数のプラネットギアがその周りを回る。内歯を持つ外側のリングギアがそれらすべてを取り囲んでいる。

| コンポーネント | 役割 |

|---|---|

| サンギア | センターギア |

| プラネット・ギア | 太陽歯車の軌道 |

| リングギア | 外側の内歯ギヤ |

これらのコンポーネントの1つを固定することで、出力を完全に変えることができる。この汎用性が最大の強みだ。

このモジュラー機能こそが 遊星歯車13 は、現代の変速機や機械の要である。入力、出力、静止要素の間で役割を切り替える能力が、これらのユニークなパワーフロー経路を作り出します。PTSMAKEの過去のプロジェクトでは、これを複雑なロボット・アプリケーションに活用してきました。

減速の実現

ギア減速では、通常サンギアを入力として使用する。リングギアは固定されています。

プラネットキャリアが出力となる。このセットアップにより、スピードを抑えながらトルクを大幅に向上させることができる。遊星歯車は実質的に最終駆動歯車機構となり、キャリアに動力を伝達する。

オーバードライブの創造

オーバードライブを実現するには、役割を入れ替える。プラネット・キャリアが入力として機能する。

サンギヤは固定されている。リングギアが出力部品となる。この構成により、出力回転数は入力回転数よりも高くなり、高速回転での効率化に最適です。

逆モーションの有効化

リバースでは、プラネットキャリアは静止している。サンギヤは入力である。

これにより、プラネットギアはアイドラーとして働くことになる。リングギヤに運動を伝達し、サンギヤとは逆方向に回転させる。

| モード | 入力コンポーネント | 定置コンポーネント | 出力コンポーネント | 結果 |

|---|---|---|---|---|

| 削減 | サンギア | リングギア | プラネット・キャリア | トルクアップ、スピードダウン |

| オーバードライブ | プラネット・キャリア | サンギア | リングギア | スピードアップ、トルクダウン |

| リバース | サンギア | プラネット・キャリア | リングギア | 方向転換 |

プラネタリーギアセットのエレガンスは、その3部品構造にあります。サン、リング、プラネットキャリアといった1つのパーツを戦略的に固定することで、1つのコンパクトなアセンブリから、減速、オーバードライブ、リバースといった大きく異なる出力を生み出すことができます。

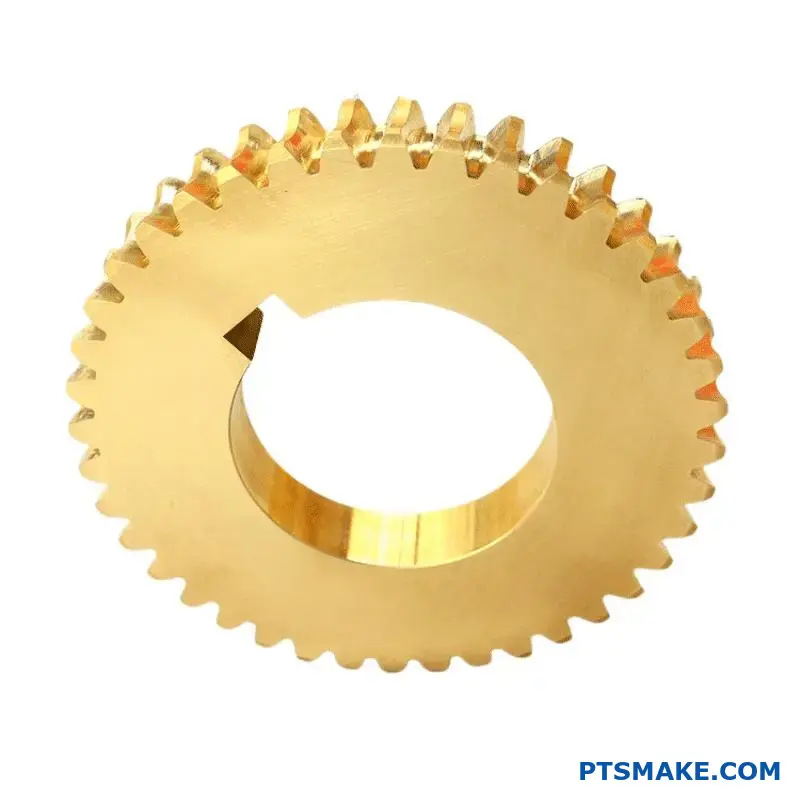

異なるギア素材間のシステムレベルでのトレードオフとは?

適切なギア素材を選択することは非常に重要な決断です。それは性能、寿命、コストに直接影響します。各素材はユニークな特性を備えています。

エンジニアは、これらの要素のバランスを注意深くとらなければならない。高トルクの駆動ギアと低負荷のアプリケーションでは、理想的な選択が異なります。

一般的な歯車材料の概要

一般的な4種類の素材を比較してみよう。それぞれに明確な長所と短所があります。このバランスがシステム設計の鍵です。

| 素材 | 主な利点 | 一般的な使用例 |

|---|---|---|

| 炭素鋼 | 低価格 | 一般機械 |

| 合金鋼 | 高強度 | 自動車用トランスミッション |

| ブロンズ | 低摩擦 | ウォームギア |

| ポリマー | 軽量、静か | コンシューマー・エレクトロニクス |

この表は簡単な参考資料となる。しかし、最終的な決断にはより深い分析が必要である。

正しい選択をするには、詳細なトレードオフ分析が必要です。PTSMAKEでは、意思決定マトリックスを使ってクライアントを導きます。これにより、それぞれのユニークなプロジェクトにおける優先順位が明確になります。

歯車材料の決定マトリックス

このマトリックスは、妥協点を視覚化するのに役立ちます。主要な基準に基づいて、各素材を「低い」から「非常に高い」まで評価しています。このデータは、社内のテストとプロジェクトの経験に基づいています。

| 素材 | 強さ | 耐摩耗性 | コスト | 重量 |

|---|---|---|---|---|

| 炭素鋼 | ミディアム | ミディアム | 低い | 高い |

| 合金鋼 | 非常に高い | 高い | ミディアム | 高い |

| ブロンズ | ロー・ミディアム | 高い | 高い | 高い |

| ポリマー(ナイロン、PEEKなど) | 低い | ロー・ミディアム | ローハイ | 非常に低い |

トレードオフの深い分析

合金鋼はトップクラスの強度を持つ。しかし、コストと重量は高くなります。そのため、要求の厳しい産業用システムや自動車用システムに最適です。

ポリマーは騒音と重量を減らすのに優れている。しかし、強度が低いため、高負荷の場面での使用には限界がある。そのため トライボロジー特性14 は、ポリマーの種類によって大きく異なることがある。

ブロンズは特殊な選択である。スチール製ウォームギアと組み合わせることが多い。高摩擦すべり接触で優れた耐摩耗性を発揮しますが、かなりのコストがかかります。

ギア材質の選択はバランスを取る行為です。意思決定マトリックスは、この複雑なプロセスを簡素化します。強度とコスト、耐摩耗性と重量を天秤にかけ、最終的な選択がシステムの要件と予算に完全に合致するようにします。

熱処理によってギアの特性はどのように変化するのですか?

熱処理は万能ではない。さまざまな方法が特定の結果をもたらします。目標は多くの場合同じで、強靭で衝撃に強いコアを持つ、硬く耐摩耗性のある表面である。

このバランスは、ギアを長持ちさせるために非常に重要です。そのためにPTSMAKEで行っている3つの一般的な工程をご紹介しましょう。

主な熱処理方法

それぞれの方法は明確な目的を果たす。その選択は、ギアの素材と使用目的によって異なります。

| 治療 | 主要目標 | コア物件 |

|---|---|---|

| スルーハードニング | 均一な硬度 | ハード |

| 浸炭 | ハード・サーフェス | タフ |

| 窒化 | 非常に硬い表面 | タフ |

適切な熱処理を選択することは非常に重要です。熱処理は、最終組立時のギアの性能と信頼性に直接影響します。精度が非常に重要なステップなのです。

スルーハードニングの説明

スルーハードニング(焼き入れと焼き戻し)は、ギア全体を加熱します。このプロセスにより、部品全体に均一な硬度と強度が生まれます。表面から芯まで一貫した特性を必要とするギアに適しています。しかし、焼き戻しが正しく行われないと、脆くなることがあります。

表面硬化技術

耐久性のある表面と延性のあるコアを必要とする用途には、表面処理が理想的である。これらの方法は、次のようなものに分類される。 ケース硬化15.

浸炭

浸炭は低炭素鋼の表面に炭素を導入する。これにより、硬く炭素を多く含む外層が形成される一方、内層は靭性と延性を保ちます。このプロセスは、高い接触応力や衝撃荷重に直面するドライビングギアに最適です。

窒化

窒化は窒素を使って表面を硬化させる。浸炭よりも低温で行われます。そのため、歪みを最小限に抑えることができ、高精度のギアにとって大きなメリットとなります。その結果、表面は非常に硬く、耐食性に優れています。

| 特徴 | 浸炭 | 窒化 |

|---|---|---|

| プロセス温度 | 高い | 低い |

| ケースの深さ | より深く | シャロー |

| ディストーション・リスク | より高い | より低い |

| 表面硬度 | 非常にハード | 非常にハード |

熱処理はギアの性能を最適化するために不可欠です。スルーハードニングは均一な強度を作り出し、浸炭や窒化のような方法は、硬く耐摩耗性のある表面と丈夫で衝撃吸収性のあるコアを提供し、ギアの動作寿命を延ばします。

歯車の製造図面にはどのような情報が不可欠ですか?

歯車図面は設計者と製造者の間の契約書である。情報の欠落はミスにつながります。とても単純なことです。明確な仕様は不可欠です。

最終部品、特にドライビング・ギアが正しく機能することを保証する。機能とフィット感のためには、細部までが重要なのです。

主要な幾何学的パラメータ

これらの数字は、ギアの基本的な形と大きさを定義します。設計の基礎となるものです。

| パラメータ | 正当化 |

|---|---|

| モジュール/ダイアモンドピッチ | 歯のサイズを定義します。相手歯車と一致していなければならない。 |

| 歯の数 | ギアの速度比と直径を決定します。 |

| 圧力角 | 歯の形状や耐荷重に影響する。 |

| ヘリックス角度(該当する場合) | ヘリカルギアの場合は、スラスト荷重とかみ合いを指示する。 |

素材と硬度

材料の選択は、ギアの強度を決定します。熱処理仕様は、耐摩耗性と全体的な耐久性を決定します。これは非常に重要な組み合わせです。

幾何学を超えて素材と治療

ギアは寸法以上のもの。材料の選択が重要です。4140や8620のような鋼が一般的ですが、特定の用途によって最適な選択肢が決まります。図面には材質を明記しなければなりません。

続いて熱処理が行われる。浸炭や窒化のような処理は、表面を硬化させる。これにより、コアを脆くすることなく耐摩耗性が向上します。必要なケース深さと表面硬度は、図面に記載されていなければなりません。これにより、荷重下での早期破損を防ぐことができます。

品質と精度の定義

最後に、品質仕様は製造精度を管理する。これらの公差は提案ではなく、要求事項です。ギアがスムーズかつ静かに作動することを保証するものです。小さな プロファイル偏差16 は、重大な運転ノイズと摩耗につながる可能性がある。

PTSMAKEでは、AGMAやISO規格のような明確な品質等級を持つ図面が最も効果的だと考えています。これにより、関係者全員が曖昧さを取り除くことができます。高品質のドライビングギアは、このような厳密な管理に依存しています。

| 品質仕様 | 目的 |

|---|---|

| 歯形公差 | 歯のカーブ形状の精度をコントロールします。 |

| 総振れ | ギアが軸と同心に回転するようにする。 |

| 歯並び | 歯の平行度を管理します。 |

| 表面仕上げ | 摩擦、潤滑、運転音に影響する。 |

成功するギアは完全な図面から始まります。形状、材料、熱処理、品質仕様を明確に定義する必要があります。この明確さにより、コストのかかるエラーを防ぎ、最終的な部品があらゆる性能要件を間違いなく満たすことを保証します。

AGMA/ISO規格はどのようにギア設計を構成するのですか?

AGMAとISOは歯車設計のルールブックです。これらは世界中のエンジニアのための世界共通言語です。この共通基盤は不可欠です。

ギヤのレーティングについて全員が合意することを保証する。また、品質とテスト方法も定義します。これにより、当て推量を排除し、信頼を築くことができます。

| スタンダード | 主な重点分野 |

|---|---|

| エージーエムエー | 主に北米仕様、詳細スペック |

| 国際標準化機構 | 国際的で幅広い枠組み |

PTSMAKEにとって、これらの基準は極めて重要です。PTSMAKEでは、これらの標準が不可欠です。正確な仕様を満たす部品をお届けします。

格付け、品質、テストの枠組み

これらの基準は明確な構造を提供します。これらの規格は、ギヤの設計と製造プロセスの最初から最後までをガイドします。信頼性の青写真です。

ギア・レーティングの共通言語

ギアの強度を知るには?規格は公式を提供します。材料や設計の応力限界の計算方法が定義されています。

これには曲げ強度と表面耐久性の計算も含まれます。これらはどんなギア、特にプライマリー・ドライビング・ギアにとっても重要です。これにより、ギアが故障することなく、意図された負荷を処理できることを保証します。これらはすべて、実証済みの工学原理に基づいています。

歯車の品質を数字で定義する

AGMAとISOは品質番号を使っている。数値が高いほど公差が厳しく、精度が高いことを意味します。これは性能とコストに直接影響します。

例えば、高品質な数字には、非常に正確さが要求される。 インボリュート・プロファイル17.この精度が騒音と振動を低減する。適切な品質レベルを選択することは重要な決断です。それは、性能のニーズとプロジェクトの予算とのバランスを取ることです。

| 品質係数 | 管理者 | パフォーマンスへの影響 |

|---|---|---|

| 歯形精度 | AGMA/ISO品質番号 | 滑らかさ、騒音レベル |

| ピッチ偏差 | AGMA/ISO品質番号 | 荷重分散、振動 |

| ランナウト | AGMA/ISO品質番号 | 回転精度 |

検査の標準化

最後に、規格はギアの検査方法を規定している。規格は検査方法と検査装置を規定しています。これにより一貫性が保証されます。PTSMAKEで検査した歯車は、お客様が検査しても同じ結果を示します。この認識の共有が信頼の基礎となります。

AGMAとISOは単なる文書ではありません。これらは現代の歯車設計の基礎です。これらは、設計者、製造者、顧客間の信頼性、品質、明確なコミュニケーションを保証する共通言語を提供します。このフレームワークは、予測可能な結果を得るために不可欠です。

適切な材料と熱処理はどのように選択するのですか?

適切な素材を選ぶことは、当て推量ではありません。確かな工学的原則から始まるプロセスなのです。まず、部品が直面する応力を計算しなければなりません。

この最初の計算がベースラインを与えてくれる。のようなコンポーネントの場合 ドライビング・ギアそのため、私たちは運転中の力を分析します。これは必要最小限の強度を決定するのに役立ちます。

初期応力計算

まず、荷重条件を定義することから始めます。次に工学的な公式を適用します。これにより、部品の理論応力値が得られます。

| パラメータ | 説明 | 値の例 |

|---|---|---|

| 負荷(力) | 部品にかかる力。 | 500 N |

| 断面積 | 力に抵抗する部分。 | 100 mm² |

| 計算応力 | 力を面積で割ったもの。 | 5 MPa |

これが私たちの出発点だ。しかし、現実の状況は決してこれほど単純ではない。もっと多くの要素を考慮しなければならない。

次のステップが重要だ。サービスファクターを適用するのだ。これは実際の使用条件を考慮した乗数です。これにより、理論上の応力から必要な材料強度へと移行します。

サービス要因の調整

5MPaという計算上の応力は、最終的な数値ではありません。その部品がどのように使用されているかを考慮しなければなりません。その負荷は定常的なものなのか、それとも衝撃を伴うものなのか。

A サービス係数18 このギャップを埋めるのに役立つ。安全倍率だ。計算された応力を調整するために使用します。これにより、材料が予期せぬ事態にも対応できるようになります。

例えば、急激な荷重がかかる部品には、より高いファクターが必要です。そのため、選択する材料に要求される強度も高くなります。

信頼性と素材選択

また、要求される信頼性も考慮する。航空宇宙分野の重要部品には、より高い安全マージンが要求されます。重要でない部品はそうではないかもしれません。

これはすべて "許容応力 "につながります。これは、その材料が特定の用途で安全に扱える最大応力です。そして、この値を超える特性を持つ材料を選択します。

| ファクター | 説明 | 典型的な乗数 |

|---|---|---|

| 負荷タイプ | ショックや衝撃を考慮したもの。 | 1.2 - 2.0 |

| 温度 | 高温/低温でのパフォーマンス | 1.1 - 1.5 |

| 信頼性 | 重要部品と非重要部品。 | 1.25 - 2.5 |

PTSMAKEでは、これらの要素を定義するためにお客様と協力します。これにより、最終的な部品が安全かつ費用対効果の高いものとなることを保証します。

材料の選定は、まずベースライン応力を計算することから始まります。次に、負荷の種類と信頼性に関するサービス係数を適用します。これにより必要な許容応力が決定され、お客様の部品の長期性能に最適な材料が導き出されます。

ギアに必要なフェース幅はどのように決めるのですか?

適切なギアフェース幅を選択することは、非常に重要なバランスをとる行為です。フェース幅が広ければ、より広い面積に荷重を分散させることができます。これは一般的にギアの歯にかかるストレスを軽減します。

しかし、広すぎるフェース幅は問題を引き起こす可能性がある。特にアライメントに問題がある場合、荷重分布が不均一になる可能性がある。これは実際に応力を増大させ、早期故障につながる可能性がある。

トレードオフを理解する

目標はスイートスポットを見つけることだ。製造や組み立てのばらつきに過敏に反応することなく、負荷を処理するのに十分な幅が必要です。

フェース幅、荷重分布、応力

これら3つの要素の結びつきは、ギア設計の基本です。広い歯面は、より多くの接触面積を提供します。これは理論的には、歯にかかる接触応力と曲げ応力の両方を低減します。強力な駆動歯車は、トルクを効果的に伝達するために、多くの場合、相当なフェース幅を必要とします。

しかし、現実はもっと複雑だ。シャフトは荷重を受けるとたわむことがあり、製造公差も存在する。これらの要因によって、荷重がフェース幅全体に均等にかからないことがあります。その代わりに、荷重は歯の一端に集中します。これは 負荷集中19 このような場合、高ストレス・ポイントが生じ、ワイド・フェースの目的を失うことになる。

PTSMAKEの過去のプロジェクトでは、これが原因で設計が失敗したのを見たことがあります。理論的には安全な広い面を持つ歯車が、わずかなミスアライメントによって深刻なエッジ荷重を引き起こしたために失敗したのです。幅の広いギアには、精密な製造と剛性の高い取り付けが不可欠です。

実践ガイドライン

エンジニアはしばしば経験則を出発点として使用します。これらのガイドラインは、ピニオンピッチ直径(d)やモジュール(m)のような他のギヤパラメータとフェース幅(b)を関連付けます。以下に一般的な出発点を示します:

| ギアタイプ | フェイス幅 (b) ガイドライン |

|---|---|

| スパーギア | 8 < b/m < 16 |

| ヘリカル | b < 2 * d (ピニオン) |

| ベベルギア | b < L/3(コーン距離) |

これらは厳密な規則ではありません。特定の用途、材料、予想される製造品質を考慮する必要があります。

フェースの幅を広くすれば応力を下げることができるが、それは荷重が均等に分散している場合に限られる。ミスアライメントやたわみは、荷重を集中させるため、この利点を否定する可能性があります。最終的な設計の選択は、理論的な強度と現実的な製造や組み立ての現実とのバランスをとる必要があります。

ギア設計における幾何学的干渉のチェック方法は?

幾何学的干渉は、ギアシステムを静かに妨害します。設計の初期段階でそれを特定し、防止することが極めて重要です。

主に2つのタイプがある。ひとつはインボリュート干渉で、しばしばアンダーカットと呼ばれる。

インボリュート・インターフェアレンス(アンダーカット)

これは、切削工具が歯車の歯の根元から材料を除去するときに起こります。この作用は歯を著しく弱めます。

トロコイド干渉

これは、あるギヤの歯先が相手ギヤのルートフィレットに食い込み、破損することで発生する。

簡単に比較してみよう:

| 干渉タイプ | 原因 | 結果 |

|---|---|---|

| インボリュート | 切削工具による母材の除去 | 歯根が弱く、破折の危険性がある |

| トロコイド | 根の切り身に食い込むギアチップ | 早期摩耗、騒音、故障 |

これらの問題をチェックすることで、故障を防ぎ、スムーズな動作を保証する。

検出方法CADと計算

現代の設計では、CADソフトウェアに大きく依存しています。これらのツールはギアの噛み合いをシミュレートし、潜在的な干渉ポイントに自動的にフラグを立てます。この方法は、ほとんどの用途で高速かつ高精度です。

しかし、基礎となる原理を理解することが鍵となります。歯数、モジュール、圧力角のようなギアの形状に基づく手動計算でも干渉を予測することができます。これは設計の初期段階で役立ちます。

解決策プロファイル・シフト

干渉が検出された場合、最も効果的な解決策の一つはプロファイルシフトである。これには、製造時にギアの歯形を変更することが含まれます。

プロフィール・シフトとは何か?

歯車の中心に対する切削工具の半径方向の位置を調整します。正のシフトは工具を中心から遠ざけます。これにより、根元の歯が厚く丈夫になります。

このテクニックは、アンダーカットを防ぐために不可欠である。 トロコイド干渉20.ギアの性能を最適化することは、PTSMAKEのプロジェクトにおける標準的な手法です。重要なドライビングギアにとって、これは成功と失敗の分かれ目になります。

プロファイルシフトがギア設計にどのような影響を与えるかを説明しよう:

| シフトタイプ | 歯根への影響 | 歯先への影響 | 申し込み |

|---|---|---|---|

| ポジティブ | より厚く、より強く | より薄く、より尖った | 小さなピニオンのアンダーカットを防止 |

| ネガティブ | より薄く、より弱く | より厚く、より平らに | センター距離の調整 |

この方法を適切に適用することで、堅牢で効率的なギアトレインが実現する。

つまり、インボリュートとトロコイドの干渉をチェックすることが重要なのです。私たちはCADによる解析と計算を行っています。設計変更、特にプロファイルシフトは、早期摩耗や故障を回避し、干渉のない堅牢な歯車設計を実現する鍵となります。

繊細な用途でのギアノイズ(NVH)をどのように軽減するか?

繊細な用途におけるギアノイズの解決は、的を絞った設計変更にあります。それは一つの解決策ではありません。スマートなエンジニアリングの選択の組み合わせなのです。

正しいギアタイプの選択

ヘリカルギアは、スパーギアよりも私が最初に薦めることが多い。角度のついた歯が徐々に噛み合うので、衝撃音が大幅に軽減されます。

歯車歯面設計の最適化

歯形精度の向上は譲れない。スムーズな動力伝達を実現します。また、接触比の向上にも力を入れています。

| 特徴 | スパーギア | ヘリカルギア |

|---|---|---|

| 歯のかみ合わせ | 突然 | 徐々に |

| 軸スラスト | なし | 生成 |

| 騒音レベル | より高い | より低い |

住宅を再考する

最後に、筐体そのものがノイズ増幅の原因となることがある。よく設計された剛性の高いハウジングは、振動を効果的に減衰させることができる。

具体的な設計戦略の実際

これらの変更がどのように静かなシステムを生み出すのか、さらに深く掘り下げてみよう。スパーギアからヘリカルギアへの変更は、強力な第一歩です。歯に角度がついているため、歯間の荷重移動がよりスムーズで緩やかになります。これにより、騒音の原因となる急激なかみ合わせの衝撃を最小限に抑えることができます。

接触率の重要性

接触率を高めることも重要な戦略である。これは、1対以上の歯が常に接触していることを保証することを意味する。接触比を高くすることで、より広い面積に負荷が分散される。これにより、個々の歯へのストレスが軽減され、動力の伝達がスムーズになり、振動が直接減少します。

歯形の精度

駆動ギアの歯形の精度は非常に重要です。そのためにPTSMAKEでは高精度CNC加工を採用しています。完璧な歯形は、適切な 共役作用21これは、一定の速度伝達と最小限のノイズのために不可欠です。微視的な偏差でさえ、NVHの重大な問題を引き起こす可能性があります。

ハウジングの設計と素材の選択

ハウジングはスピーカーのような役割を果たし、内部の振動を増幅します。剛性を高め、制振材を使用することで、ノイズを抑えることができる。

| ハウジング素材 | 減衰能力 | 相対コスト |

|---|---|---|

| 鋳鉄 | グッド | ミディアム |

| アルミニウム | フェア | 低い |

| ポリマーコンポジット | 素晴らしい | 高い |

ギア形状、精密製造、構造設計を組み合わせたこの多面的なアプローチは、繊細な用途に最高の結果をもたらします。

効果的なNVH低減は単一のソリューションではありません。可能な限り静かな運転を達成するために、ヘリカルギア、高い接触比、精密な歯形、そして剛性が高く設計の良いハウジングを組み合わせた総合的なアプローチが必要です。

ドライビング・ギア・プロジェクトをレベルアップする準備はできていますか?PTSMAKEをお選びください!

PTSMAKEは、お客様のドライビングギア設計と製造の課題に対して、次のレベルの精度を提供します。今すぐRFQを提出し、プロトタイプから製造まで、品質、信頼性、納期厳守のために設計された業界をリードする専門技術を体験してください。明日のギアを一緒に作りましょう!

正確なギア設計と機能のために、この重要な概念を理解してください。 ↩

ギヤの歯と歯の間で力がどのように動くかという、この核となる原理についてもっと知ってください。 ↩

噛み合う歯車間の速度比を一定にする運動原理を探る。 ↩

温度が材料の寸法をどのように変化させるか、また機械工学の設計にどのような重要な影響を及ぼすかを探る。 ↩

ギヤの歯が噛み合う重要なプロセスと、その幾何学的原理について詳しく学びましょう。 ↩

ヘルツ接触理論が歯車の孔食発生予測にどのように役立つかを学ぶ。 ↩

このクリティカルアングルがギヤの力と接触応力をどのように決定するかについては、こちらをご覧ください。 ↩

この基本的なギアのパラメータと、力の伝達に与える影響について詳しくご覧ください。 ↩

歯車の噛み合わせの幾何学について、より深く掘り下げるにはこのリンクをご覧ください。 ↩

この力が設計やベアリングの選択にどのような影響を与えるかを理解するには、クリックしてください。 ↩

ギアの形状が運動にどのように影響するかを理解し、機械設計を改善する。 ↩

機械システムにおいて、ギア比がいかに直接的に出力を増加させるかを探る。 ↩

このパワフルで多用途なギアシステムを定義する、核となる運動原理をご覧ください。 ↩

表面の相互作用がギアの摩耗、摩擦、全体的な寿命にどのように影響するかを理解する。 ↩

ギヤの耐久性と耐摩耗性を向上させるこの表面硬化法をご覧ください。 ↩

この重要な公差がギアの性能と寿命にどのような影響を与えるかについては、詳細なテクニカルガイドをご覧ください。 ↩

常にスムーズな動力伝達を可能にする重要なギアの歯型カーブについて学ぶ。 ↩

これらの乗算器が、実際の使用条件下でどのように部品の安全性と寿命を保証するかをご覧ください。 ↩

この要素がギアの設計に決定的な影響を与え、無視すると早期故障につながることを学んでください。 ↩

この複雑な干渉タイプについて詳しく学び、ギヤの噛み合わせでどのように起こるか、視覚的な例をご覧ください。 ↩

滑らかなギアの動きの基本原理と、それが騒音や振動の低減にどのように直接影響するかを理解する。 ↩