次のプロジェクトでヒートシンクを設計しようとしていますが、アルミニウムの選択肢、製造方法、設計上の考慮事項が圧倒的に多いため、適切なソリューションを選択するのは技術的な地雷原をナビゲートするような気分になります。材料選定や製造工程を一つ間違えれば、熱的な不具合、コスト超過、生産遅延につながり、プロジェクト全体のスケジュールを狂わせることになります。.

アルミヒートシンクは、熱伝導率(約205W/m・K)、軽量性、費用対効果、そして銅などの代替品に比べ優れた加工性の最適なバランスを提供するため、ほとんどの空冷アプリケーションに最適な選択肢となり、熱管理の主流となっています。.

このガイドでは、材料科学の基礎から高度な製造技術まで、あらゆることを解説しています。アルミニウム合金を熱的要件に適合させる方法、CNC機械加工が押出成形に勝る場合、予算をかけずに性能と製造性の両方のために設計を最適化する方法などがわかります。.

ヒートシンクの素材はなぜアルミニウムが主流なのですか?

ヒートシンクの素材を選ぶときは、完璧なバランスを見つけることです。効果的な放熱が必要ですが、製造における実用性も同様に重要です。アルミニウムは、ほとんどのプロジェクトでこのスイートスポットを完璧に満たしています。.

勝利のコンビネーション

熱性能、軽量性、コストパフォーマンスに優れた材料です。この組み合わせにより、幅広い用途で使用されています。.

一目でわかる比較

この早見表は、核となるトレードオフを強調している。.

| 特徴 | アルミニウム | 銅 |

|---|---|---|

| パフォーマンス | グッド | 素晴らしい |

| コスト | 低い | 高い |

| 重量 | ライト | 重い |

より深い素材分析

銅が熱伝導性に優れているのは事実です。60%については、ヒートシンクに使われる最も一般的なアルミニウム合金よりも効果的に熱を伝えることができます。しかし、性能はパズルの1ピースに過ぎません。.

コストパフォーマンス

銅はアルミニウムよりもかなり高価である。また、3倍以上の密度があります。この余分なコストと重量により、熱的な利点があるにもかかわらず、多くの設計では実用的でないことが多いのです。アルミニウム・ヒートシンクの場合、コスト削減は相当なものです。.

プロジェクトの経験から、多くの場合、予算と重量の制約が選択の決め手となります。非常に小さなスペースで最大の熱放散が絶対に必要な用途でない限り、アルミニウムが全体として最高の価値を提供します。これは、PTSMAKEでお客様とよく行う議論です。.

加工性と設計の自由度

アルミニウムは機械加工や押し出しがはるかに容易です。そのため、冷却表面積を最大にする複雑なフィン形状を作ることができるのです。銅でこのような複雑なデザインを作ることは可能ですが、製造コストは急激に上がります。また、以下のような処理も容易に受け入れられます。 陽極酸化1, 耐久性も向上している。.

| プロパティ | アルミニウム(6061) | 銅(C110) |

|---|---|---|

| 熱伝導率 (W/mK) | ~167 | ~385 |

| 密度 (g/cm³) | 2.70 | 8.96 |

| 相対コスト | 1x | ~3-4x |

| 加工性 | 素晴らしい | フェア |

アルミニウムの優位性は、その無敵のバランスに由来する。優れた熱性能、低密度、優れた加工性を、銅などの材料よりもはるかに低いコストで提供します。そのため、大半のヒートシンク用途において、最も実用的で効率的な選択肢となっています。.

ヒートシンクに使用される主なアルミニウム合金は何ですか?

アルミニウム・ヒートシンクを選ぶ際には、特定の合金が重要です。最も一般的な選択肢は6061と6063です。.

この決定は慎重にバランスを取る必要がある。熱伝導率、製造の容易さ、最終的な表面仕上げに影響する。.

主要合金の比較

プロジェクトのニーズによって最適なものが決まります。ヒートシンクは見えるか?強度が必要か?

2つの主要な選択肢を比較してみよう。.

| 特徴 | 6061 合金 | 6063アロイ |

|---|---|---|

| 主要用途 | 構造用途 | 建築的で複雑な形状 |

| 強さ | より高い | ミディアム |

| 押出 | グッド | 素晴らしい |

最初から正しく選択することで、後でコストのかかる再設計やパフォーマンスの問題を防ぐことができる。.

熱伝導率と製造性

完璧なアルミニウムヒートシンク合金はトレードオフの関係にあります。純アルミニウムは最高の熱伝導率を提供します。しかし、柔らかく、機械加工が困難です。.

マグネシウムやシリコンなどの合金を加えることで、6000シリーズが生まれる。これらの添加は強度を高め、製造性を向上させる。しかし、熱伝導率はわずかに低下する。.

6063と6061の役割

6063合金がよく選ばれる。その優れた 押出性2 は、複雑なフィン設計を可能にします。より複雑なフィンは、より多くの表面積とより良い熱放散を意味します。.

PTSMAKEでは、ヒートシンクが構造的な目的も果たす場合、通常6061を推奨しています。6061は強度は高いのですが、複雑な形状を作るのが難しくなります。.

仕上げオプションと合金の影響

アルマイト処理は耐食性と美観のために一般的です。合金の選択は最終的な外観に大きく影響します。6063はアルマイト処理後の表面仕上げが優れていることで有名です。.

そのため、ハイエンドの電子機器の目に見える部品に最適です。顧客とのテストに基づき、6063は一貫して、より優れた外観結果をもたらします。.

| プロパティ | 6061アルミニウム | 6063アルミニウム | 1050A アルミニウム |

|---|---|---|---|

| 熱伝導率 (W/mK) | ~167 | ~201 | ~229 |

| 押出性 | グッド | 素晴らしい | 悪い(そのまま) |

| 陽極酸化仕上げの品質 | フェア | 素晴らしい | グッド |

| 最適 | 構造的ニーズ | 複雑なプロファイル | 最大導電率 |

アルミニウムヒートシンクに適切な合金を選択することは、重要な技術的決定です。熱的ニーズと製造能力および外観上の要求とのバランスをとるためです。合金6063と6061が一般的ですが、それぞれ特定の用途に明確な利点を提供します。.

表面積はヒートシンクの性能にどのように影響しますか?

接続はダイレクトでシンプル。表面積が多いということは、放熱性が高いということだ。このプロセスは主に対流によって機能する。空気は表面を横切って移動し、部品から熱を運びます。.

核心原理:対流

ヒートシンクの各フィンは通路だと考えてください。熱の逃げ道となる。目標は、より多くの素材をより冷たい周囲の空気にさらすことです。.

多くのフィンを持つアルミ製ヒートシンクが平らなブロックよりも冷却効果が高いのはこのためだ。.

| 特徴 | パフォーマンスへの影響 |

|---|---|

| 低い表面積 | 冷却速度が遅く、効果が低い |

| 高い表面積 | より速く、より効果的な冷却 |

基本的に、表面が大きければ大きいほど、熱を空気中に伝える面積が増える。.

収穫逓減の法則

一般的に表面積は多い方が良いが、限度がある。単にフィンを近づけ、近づけるだけでは必ずしも解決にはならない。ある時点で、それは逆効果になる。.

空気の流れは表面積と同じくらい重要だからだ。フィンの密度が高すぎると、フィンの間を空気が移動するのを制限してしまう。閉じ込められた空気は熱くなり、さらに熱を吸収しなくなる。.

フィン密度と実用設計

フィンとフィンの間隔(フィンピッチ)は重要な設計要素です。PTSMAKEの過去のプロジェクトでは、ここでの最適化がいかに失敗につながるかを見てきました。空気は断熱材を形成します。 熱境界層3 それはパフォーマンスに悪影響を与える。.

適切な設計は常に用途、特に関連する気流のタイプによって異なります。私たちは、ソリューションを設計する際、常にこの点を考慮します。.

| 気流タイプ | 最適なフィンの間隔 | 設計根拠 |

|---|---|---|

| 自然対流 | より広い | ファンがなくても空気が自由に動く。. |

| 強制対流 | タイト | ファンなら、狭い隙間に空気を送り込むことができる。. |

このバランスを見つけることが重要です。シミュレーションとテストを通じて、理想的なフィンの形状を決定します。これにより、最終製品が特定の使用環境において可能な限り最高の熱性能を発揮することを保証します。.

表面積を増やすと冷却効果は高まるが、この戦略には限界がある。密度が高すぎるフィンは気流を制限し、熱を閉じ込めます。効果的なヒートシンクの設計には、表面積を最大化することと、空気の流れを妨げないようにすることのバランスを注意深くとることが必要です。.

ヒートシンクのフィンの目的は何ですか?

フィンの主な目的は単純だ。ヒートシンクの表面積を飛躍的に増大させる。これにより、より多くの熱が周囲の空気に伝わるようになる。.

こう考えてほしい。表面が大きいと、熱の逃げ道が増える。このプロセスは、電子機器を効果的に冷却するために不可欠です。.

フィンの形状が冷却に与える影響

フィンのデザインは非常に重要です。その形状と配置は、ヒートシンクの性能に直接影響する。重要な要素には、厚さ、高さ、フィンの間隔などがあります。.

バランス感覚

最適な結果を得るためには、これらの要素をバランスさせなければならない。例えば、背の高いフィンは表面積を増やす。しかし、先端部では効率が悪くなります。.

| フィン・ジオメトリー | 放熱への影響 | 主な検討事項 |

|---|---|---|

| 厚さ | より厚いフィンは、その長さ方向に沿って熱をよりよく伝導する。. | 材料費と総重量が増加する。. |

| 高さ | 背の高いフィンは、冷却により多くの表面積を提供する。. | フィン先端の効率を低下させる可能性がある。. |

| スペーシング | 間隔を広げることで、自然な空気の流れを改善。. | フィンの総数と面積を減らす。. |

真のエンジニアリングの課題は細部にある。単に金属を増やすだけではない。その金属が周囲の空気と可能な限り効率的に働くように設計することだ。これこそ、熱設計の経験が貴重になるところだ。.

フィンの効率:表面積はすべて同じではない

フィンの温度は均一ではありません。熱源に最も近いフィンの基部は、常に先端よりも高温になる。この温度勾配が性能に影響します。フィンの効率は、理想的で完全に伝導性のあるフィンと比較して、フィンがどれだけ効果的に熱を伝達するかを測定します。.

理想的なフィンは、全体が同じ温度になることです。PTSMAKEの経験では、高効率を達成するには、材料の伝導性とフィンの形状の適切なバランスを見つけることを意味します。例えば、アルミニウム製ヒートシンクは、性能と重量の素晴らしいバランスを提供します。.

エアフローの最適化

フィンの間隔は非常に重要だ。空気とヒートシンクの相互作用を決定づけます。適切な間隔は、利用可能なエアフローのタイプに完全に依存します。.

自然対流と強制対流

自然対流では、空気は浮力によって動く。熱い空気は上昇し、冷たい空気を引き込む。このプロセスでは、空気抵抗を減らすためにフィンの間隔を広くする必要がある。.

強制対流式は、ファンを使ってフィンを横切って空気を押し出す。これにより、間隔をより狭くすることができる。同じ体積により多くのフィンを詰め込むことができ、表面積を増やすことができる。.

しかし、フィンが近すぎる場合は 熱境界層4 それぞれのフィンが重なり合う。これが気流を妨げ、熱気を閉じ込めて性能を大幅に低下させる。.

| 対流式 | 最適なフィンの間隔 | 根拠 |

|---|---|---|

| ナチュラル | より広い | 浮力による空気の流れを妨げない。. |

| 強制(ファン) | タイト | アクティブな気流は、近い間隔による抵抗を克服する。. |

フィンはヒートシンクの表面積を増やし、熱放散を改善する。これらのフィンの設計、具体的には厚さ、高さ、間隔が重要です。最大限の冷却性能を得るためには、利用可能なエアフローに対してこの形状を最適化する必要があります。.

表面仕上げはヒートシンクの性能にどのような影響を与えますか?

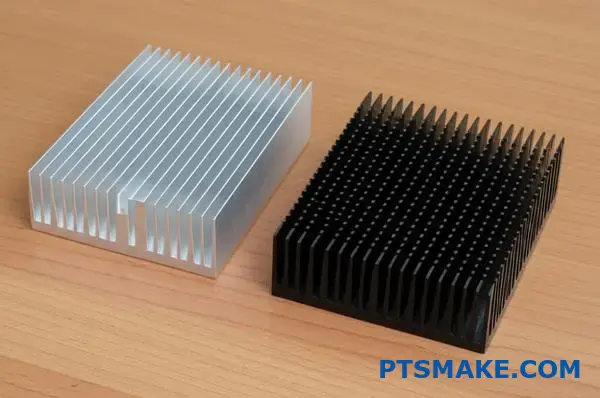

表面処理は単なる美観ではない。重要な役割を果たします。例えば、陽極酸化処理はアルミニウム製ヒートシンクの一般的な選択です。.

このプロセスは表面を変質させる。熱を放射する能力が高まる。また、保護層も追加される。その仕組みを見てみよう。.

陽極酸化の利点

陽極酸化処理により、耐久性のある酸化皮膜が形成されます。この仕上げにより、熱性能と寿命が劇的に向上します。多くの設計において重要な考慮事項です。.

| 特徴 | ベア・アルミニウム | 陽極酸化アルミニウム |

|---|---|---|

| 熱放射 | 貧しい | 素晴らしい |

| 腐食シールド | 低い | 高い |

| 表面硬度 | ソフト | ハード |

このシンプルなトリートメントは、機能的に大きなアップグレードをもたらす。単なる色の変更にとどまらない。.

陽極酸化で放射線を高める

陽極酸化処理は、ヒートシンクの放熱能力を大幅に向上させます。むき出しのアルミニウム表面は光沢があり、反射します。ヒートシンクの熱伝導率は非常に低いです。 放射率5, 通常0.05程度である。つまり、放射による熱の放出が苦手なのだ。.

アルマイト処理後、特に黒アルマイト処理後、放射率は急上昇します。私たちのテストでは、0.85以上に跳ね上がることがあります。これにより、表面は非常に効率的なラジエーターとなります。空気の動きが最小限のパッシブ冷却システムに最適です。.

エレメントからの保護

もう一つの重要な利点は耐食性です。アルミニウム製ヒートシンクは、湿度の高い環境や過酷な環境では腐食する可能性があります。アルマイト層は、強靭で非導電性のバリアとして機能します。これにより、その下の金属が保護されます。これにより、長期的な性能と信頼性が保証されます。.

対流のトレードオフ

しかし、ちょっとしたトレードオフがある。アルマイト層は酸化物です。これはアルミニウムそのものよりも熱伝導性が低い。そのため、対流による周囲の空気への熱伝導を若干妨げる可能性があります。.

通常、その影響は軽微です。PTSMAKEでの経験では、放射性能の大幅な向上が、対流効率のわずかな低下を上回ることがよくあります。これは特にパッシブ冷却シナリオに当てはまります。.

| 表面仕上げ | 放射率 | 耐食性 | 対流衝撃 |

|---|---|---|---|

| ベア・アルミニウム | 非常に低い | 貧しい | なし(ベースライン) |

| クリアアルマイト | 高い | 素晴らしい | マイナー・ネガティブ |

| ブラックアルマイト | 非常に高い | 素晴らしい | マイナー・ネガティブ |

陽極酸化は強力なツールです。放射冷却と耐食性を向上させます。対流をわずかに減少させることができますが、全体的な熱性能の向上は、特にパッシブ冷却用途では通常大きなものです。.

ヒートシンクの設計には、どのような基本的なトレードオフが存在するのでしょうか?

すべてのヒートシンク設計プロジェクトにおいて、私たちは一連の核となるトレードオフに直面します。すべてを最大化することはできません。.

冷却性能の向上は、多くの場合、より大きく、より重く、より高価な部品を意味する。.

目標は、特定の用途に適したバランスを見つけることだ。これこそ経験がものをいうところです。.

これらの競合要因を理解することが最初の一歩となる。それは現実的な期待を設定し、設計プロセス全体を導く助けとなる。.

ヒートシンクのトレードオフの4つの柱

私たちは常に4つの重要な要素のバランスを取ることから始める:

- パフォーマンス 放熱性は?

- サイズ/ボリューム: 物理的なスペースはどの程度か?

- 体重だ: 部品の重量は?

- コストだ: 製造の予算は?

これらの柱は相互に関連している。1つを変更すると、ほとんどの場合、他の部分にも影響が及ぶ。多くのフィンを持つ高性能アルミ・ヒートシンクは、単純なブロックよりも高くつく。.

競合する要求のバランス

すべてのプロジェクトには独自の優先事項があります。高密度のサーバーラック用のヒートシンクには厳しいサイズ制限がある。ポータブル医療機器用のヒートシンクは軽量でなければならない。.

PTSMAKEの過去のプロジェクトで、私たちはお客様のナビゲートをお手伝いしてきました。例えば、あるお客様はコンパクトなLED照明システムのソリューションを必要としていました。高性能であることが重要でしたが、スペースは非常に限られていました。.

フィンを増やしたり、ベースを厚くしたりすることはできなかった。その代わりに、さまざまなアルミニウム合金や製造方法を検討しました。また、ユニット周辺のエアフローの最適化も検討しました。最終的なデザインは妥協の産物でした。サイズの制約を超えることなく、熱要件を満たすことができました。これには、以下の点を慎重に検討する必要がありました。 熱抵抗6 さまざまなデザインの.

このバランスを取ることが、効果的な熱管理の中心となる。.

これらの要素が一般的にどのように関係しているかを簡単に説明しよう:

| 優先順位 | パフォーマンスへの影響 | サイズ/重量への影響 | コストへの影響 |

|---|---|---|---|

| パフォーマンス | 増加 | 増加 | 増加 |

| サイズ/容量 | 減少 | 減少 | 5月増加 |

| 重量 | 減少 | 減少 | 5月増加 |

| コスト | 減少 | 減少 | 減少 |

結局のところ、完璧なヒートシンクは存在しません。最高のヒートシンクとは、製品固有のニーズを完璧にバランスさせるものです。.

ヒートシンクの設計は常にバランスを取る作業です。性能、サイズ、重量、コストは常に緊張関係にあります。最適なソリューションは用途に固有であり、製造開始前にプロジェクトの主な制約と目標を明確に理解する必要があります。.

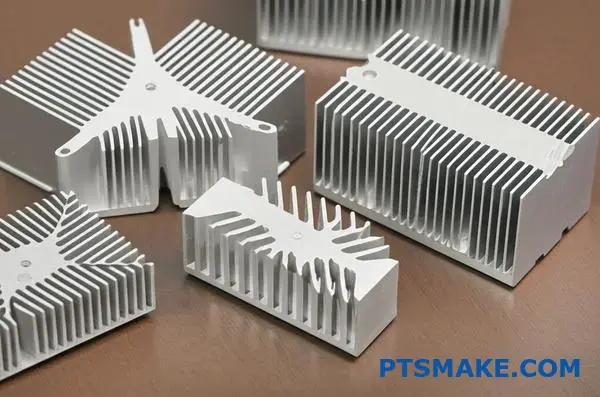

製造工程はヒートシンクのタイプをどのように決定するのか?

アルミヒートシンクの製造方法は、その性能とコストを直接形作ります。私たちが最初に考慮するのはこれです。さまざまな製造方法によって、異なる特徴が生まれます。.

これによって、どれがあなたのプロジェクトに適しているかが決まる。主なタイプを分類してみよう。.

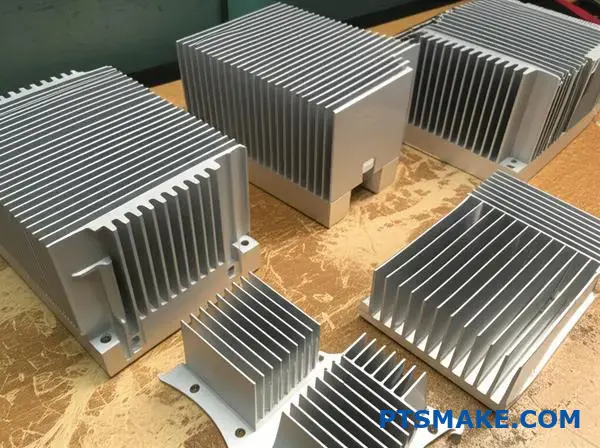

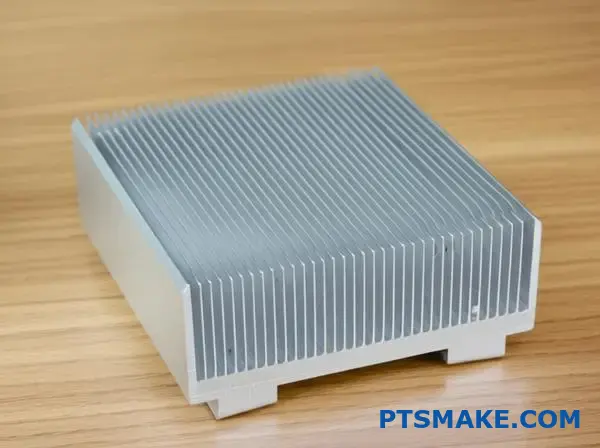

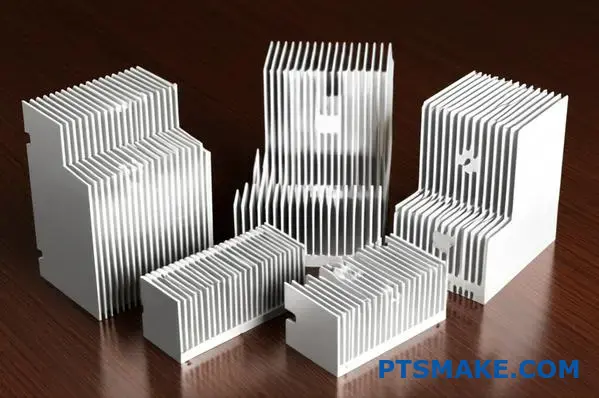

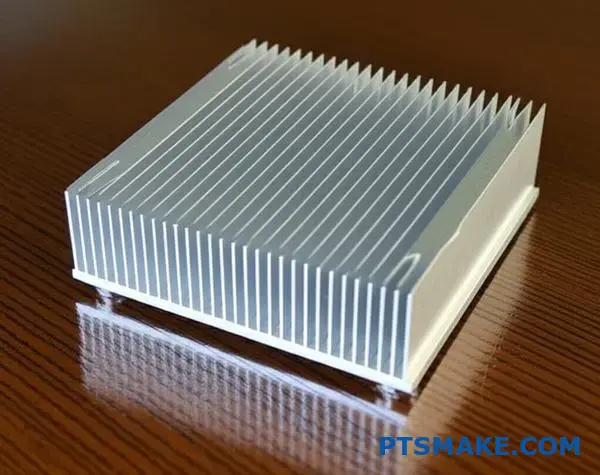

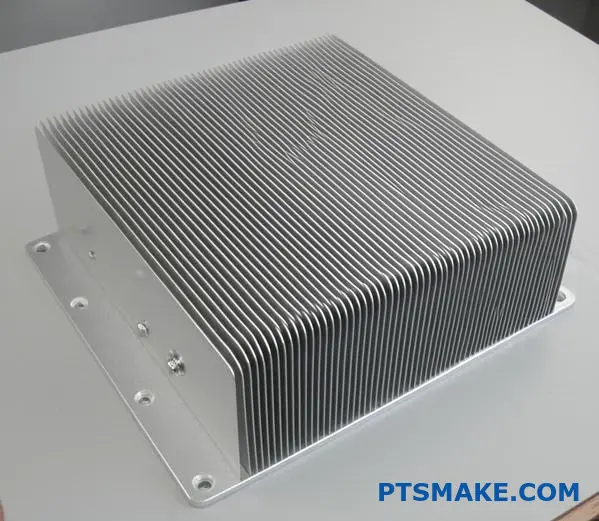

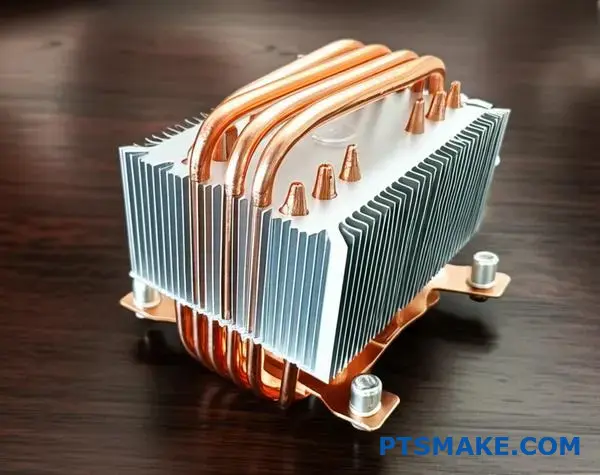

押出ヒートシンク

これは最も一般的で費用対効果の高い方法です。アルミニウムを金型に通し、長いフィン状の形状を作ります。多くの標準的な用途に最適です。.

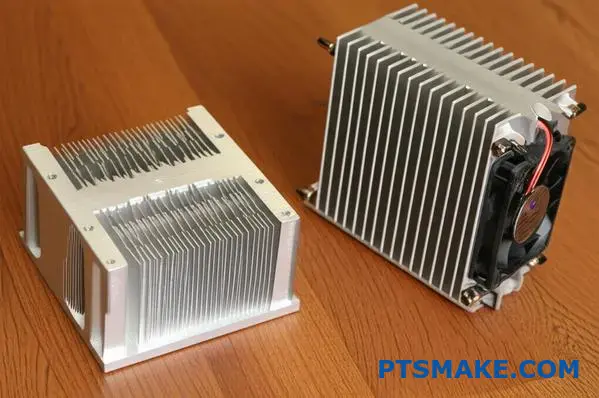

CNCヒートシンク

複雑な形状やプロトタイプには、CNCマシニングを使用します。PTSMAKEでは、これを得意としています。設計の自由度は高いですが、単価は高くなります。.

簡単に比較してみよう:

| 特徴 | 押出 | CNC加工 |

|---|---|---|

| 金型費用 | 高い | 低い/なし |

| 単価 | 低い | 高い |

| 複雑さ | 低い | 高い |

| リードタイム | ミディアム | 速い |

基本的なものを超えて、他の方法は特定のニーズに応える。選択には常に、パフォーマンス、量、予算のバランスが含まれる。各プロセスには明確なトレードオフがある。.

ダイキャスト&鍛造ヒートシンク

ダイカストは、金型に溶融金属を注入することで、複雑な3D形状を作り出します。複雑な形状が必要な大量注文に最適です。ヒートシンクとしても機能するハウジングを考えてみよう。.

一方、鍛造はアルミニウムを高圧でプレスします。このプロセスにより、材料の結晶粒構造が強化されます。その結果、ダイキャストに比べて優れた熱伝導性が得られます。.

主な違い

高出力LEDには鍛造が好まれることが多い。材料の完全性が単純に優れているからだ。ダイカスト鋳造の場合、内部にわずかな気孔があり、熱伝導を妨げる可能性がある。.

フィン型ヒートシンク

スカイビングは、アルミニウムの固まりから薄いフィンを削り出します。この方法では、フィンとベースとの間に界面材を使用することなく、高いフィン密度を得ることができます。これにより熱伝導が向上します。.

接着フィンは大規模な用途向けです。個々のフィンは、エポキシ樹脂やろう付けによってベースに取り付けられます。これにより、非常に大型のヒートシンクや、性能を最適化するためにアルミベースに銅フィンを使用するような材料の混合も可能になります。接着の過程で熱抵抗が発生するため、設計で考慮する必要があります。私たちは アスペクト比7 接着設計では、フィンの高さがはるかに高くなる可能性がある。.

これらの高度な手法を見てみよう:

| 方法 | 主な利点 | ベスト・アプリケーション |

|---|---|---|

| ダイカスト | 複雑な3D形状 | 量産エレクトロニクス |

| 鍛造 | 高い熱伝導性 | ハイパワー照明 |

| スカイビング | 高いフィン密度 | コンパクトで高性能なシステム |

| ボンド・フィン | 非常に大きなサイズ | ハイパワー産業機器 |

適切な製造プロセスを選択することは非常に重要です。熱的ニーズ、設計の複雑さ、生産量、コストのバランスです。押出から鍛造に至るまで、各製法は熱管理の課題に対して独自のソリューションを提供します。.

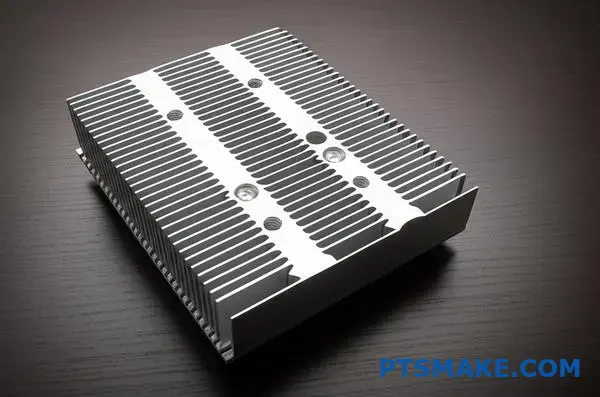

アルミ押し出し材ヒートシンクの設計上の限界は何ですか?

押し出し加工は、それ自体に明確なデザインルールを課している。私たちは、思いつくままにどんな形でも作ることができるわけではありません。.

これらの限界は、鋼鉄製の金型にアルミニウムを無理やり通すという物理学的な仕組みに由来する。金型の強度が大きな要因です。アルミニウム合金の圧力下での流れ方も同様です。.

これらの境界を理解することは、効果的な熱管理の鍵となります。それは、後でコストのかかる再設計を避けるのに役立ちます。.

主なプロセス制約

PTSMAKEで扱う一般的な制約をいくつかご紹介します:

| 制約 | 典型的なガイドライン |

|---|---|

| 最大幅 | ~500mm(20インチ) |

| 最小フィン厚 | ~0.5mm(0.02インチ) |

| フィンのアスペクト比(H:G) | 最大15:1 |

これらの数値は一般的なガイドラインです。特定の合金や使用される押出装置によって異なる場合があります。.

これらの制約が設計にどのように影響するかを探ってみましょう。薄いフィンは表面積を増やしますが、壊れやすくなります。フィンが薄すぎると、押し出し工程で曲がったり折れたりすることがあります。これは、私たちがお客様を支援する際によくある問題です。.

アスペクト比への挑戦

高さとギャップのアスペクト比は極めて重要である。アスペクト比が高ければ高いほど、小さなフットプリントでより多くの表面積を確保できる。しかし、アルミニウムを高くて狭い溝に押し込むのは難しい。材料が急速に冷えすぎて、充填が不完全になったり、欠陥が生じたりする可能性があります。.

熱性能への影響

この制限は、アルミニウムヒートシンクの冷却能力に直接影響します。空気を通して熱が効率的に移動するのを制限します。 対流8. .背が高く高密度のフィン間の気流が悪いと、高温で淀んだ空気のポケットができることがある。これは全体的な性能を低下させます。.

これらの要因により、理想的な熱設計と製造可能なものとの間で妥協せざるを得ない。.

| 制限 | デザインへの影響 | 熱的影響 |

|---|---|---|

| 最小フィン厚 | フィンの密度と数の制限 | 放熱のための総表面積が少ない |

| 最大アスペクト比 | フィンの高さと間隔を制限 | 自然な空気の流れや冷却を妨げる可能性がある |

| 最大幅 | ヒートシンク全体のサイズが制限される | 大型装置には複数の部品が必要な場合がある |

PTSMAKEでは、これらのトレードオフを早期に分析します。現実の限界内で設計を最適化するお手伝いをします。これにより、性能と製造性の両方が保証されます。.

押出成形には、幅、フィンの厚さ、アスペクト比などの物理的限界があります。これらの制約は、熱設計と製造性に直接影響し、理想的な性能とプロセスの実用的な能力との間の慎重なバランスを必要とします。.

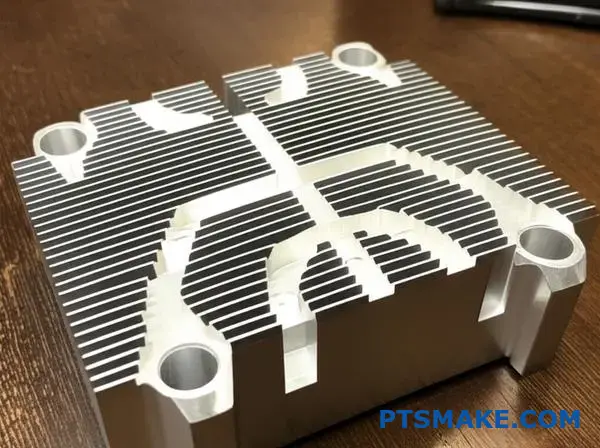

CNC加工ヒートシンクはどのような用途で優れていますか?

CNC加工は、常にデフォルトの選択というわけではありません。しかし、特定のシナリオにおいては、CNC加工が優れた方法となります。.

他の方法では不十分な部分を得意としている。これは特にカスタムデザインに当てはまる。.

精度が重要な場合

複雑な形状の場合、機械加工は無敵です。ユニークなフィンパターンや統合された特徴を持つヒートシンクを考えてみてください。.

スピードと柔軟性

ラピッドプロトタイピングは重要な分野です。CNCは、テストや検証のための機能的なプロトタイプを迅速に作成することができます。これは新製品開発に不可欠です。.

少量生産も理想的です。鋳造や押出成形のような他の方法に伴う高額な初期費用を避けることができる。.

| シナリオ | CNC加工の利点 | 他の方法の限界 |

|---|---|---|

| 複雑な幾何学 | 高精度、設計の自由度 | 工具の制約 |

| ラピッドプロトタイピング | 短納期、金型不要 | 遅い、セットアップ費用が高い |

| 少量生産 | 費用対効果、金型費用なし | 小ロットには高価 |

CNC加工は、比類のない設計の自由度を提供します。これにより、エンジニアは熱管理ニーズに完璧に合わせたヒートシンクを作成することができます。.

PTSMAKEでは、既製のソリューションではうまくいかないプロジェクトに取り組むことがよくあります。機械加工が真に輝くのはこのような場合です。.

複雑で統合されたデザイン

高密度電子基板用のアルミ製ヒートシンクを考えてみよう。さまざまな高さのフィン、曲線のプロファイル、他の部品を避けるための特定の切り抜きなどが必要になるかもしれません。.

CNCは、これらの複雑な形状を厳しい公差で作成することができます。これにより、最も重要な部分において最適な接触と熱伝達が保証されます。.

もう一つの大きな利点は、機能の統合です。ヒートシンクに直接、取り付け穴、ネジ付きスタンドオフ、コネクターの切り欠きを加工することができます。これにより、1つの堅牢な部品ができあがります。これにより、組み立てが簡素化され、総部品数が削減されます。このプロセスは、しばしば高度な ツールパス最適化9 効率的であるために。.

プロトタイピングと小ロット

新しいデザインをテストする場合、スピードが重要です。CNCマシニングなら、試作品1個から少量ロットまで、数週間ではなく数日で製造することができます。.

この迅速なターンアラウンドは、繰り返し設計やテストを行う上で非常に貴重です。熱性能を素早く検証し、調整を行うことができます。少量生産の場合、機械加工は高価な工具を使用しないため、費用対効果が高いままです。.

下の表は、機械加工が一般的に勝つ場所を示している。.

| 申し込み | CNC加工 | 押出 | キャスティング |

|---|---|---|---|

| プロトタイプ | 素晴らしい | 不向き | 不向き |

| 少量 | 素晴らしい | 貧しい | 貧しい |

| コンプレックス・フィン | 素晴らしい | 限定 | グッド |

| 統合された機能 | 素晴らしい | 貧しい | 限定 |

本質的に、CNC加工はカスタム、複雑、少量のヒートシンクにとって理想的なソリューションです。CNC加工は、複雑な形状に対応する精度と、迅速なプロトタイピングや統合機能に対応する柔軟性を提供します。この方法は、高価な工具を使用することなく、最適な熱性能を保証します。.

スキッドフィン・ヒートシンクの特徴は?

スカイビング加工は実にユニークだ。通常は銅かアルミニウムの金属塊から、文字通り薄いフィンを削り出すのです。この方法により、非常に高密度のフィンを作ることができます。.

これらのフィンは元のベースの一部として残ります。これにより、シームレスな熱経路が形成されます。.

スカイビング・メソッドの説明

高密度のフィンを作る

特殊なカッティングツールでフィンを剥がす。それを持ち上げ、垂直に曲げる。その結果、継ぎ目のない非常に効率的なフィン構造になる。.

| 特徴 | フィン | 押出フィン |

|---|---|---|

| フィン密度 | 非常に高い | 中程度 |

| ベースジョイント | なし | なし |

| 素材 | 銅/アルミニウム | アルミニウム |

この製法により、狭いスペースにも対応できる優れたアルミニウム・ヒートシンクができる。.

パフォーマンスとコスト分析

ヒートシンクを選ぶ際には、性能とコストが鍵となります。スカイブドフィンはトップクラスの熱性能を発揮します。これは、アスペクト比が高く、フィンとベースの間に界面がないためです。.

もう一つの高性能オプションである接着式フィン・ヒートシンクは、個々のフィンをベースに取り付ける。そのため 熱界面抵抗10 を避けることができる。これは、要求の厳しい用途では大きな違いを生む小さなディテールです。.

熱効率の比較

我々のテストによると、スキッドフィンは押し出しフィンを大幅に上回ることができる。これは特にエアフローが制限されている場合に当てはまります。同じ体積でより多くの表面積を提供します。.

コストに関する考察

押出成形は一般的に、大量生産において最もコスト効率の高い方法である。金型コストも低い。スカイビングは、より精密で低速の工程を必要とするため、単価が高くなる可能性があります。ボンデッド・フィンはその中間に位置することが多い。.

PTSMAKEでは、このようなトレードオフを通じてお客様を指導しています。カスタムアルミヒートシンクであれ、他の設計であれ、予算と性能のニーズに最適なソリューションを選択するお手伝いをします。.

| ヒートシンクタイプ | 熱性能 | 相対コスト | 最適 |

|---|---|---|---|

| フィン | 素晴らしい | 高い | ハイパワーでコンパクトなデバイス |

| 押出フィン | グッド | 低い | 汎用、大量 |

| ボンド・フィン | 非常に良い | ミディアム-ハイ | 大型ヒートシンク、カスタム形状 |

フィン型ヒートシンクは、一体型の高密度フィン設計により、優れた熱性能を発揮します。このため、押出成形ヒートシンクに比べコストは高くなりますが、接合型ヒートシンクに見られる接合抵抗を回避できるため、要求の厳しいアプリケーションに最適です。.

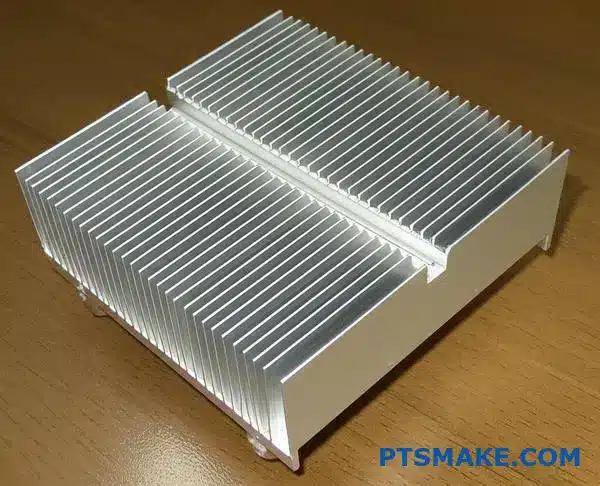

ボンデッド・フィン・ヒートシンクはどのようにして押し出しの限界を克服するのか?

ボンデッド・フィン・ヒートシンクは賢い解決策を提供します。このヒートシンクは、一体成形の設計限界を克服しています。金型を通して金属を押し出す代わりに、私たちはそれらを組み立てます。.

個々のフィンはベースプレートに取り付けられている。この構造は新しいデザインの可能性を開く。フィンをより高く、より高密度に配置することができる。.

接着フィンと押出フィン

| 特徴 | ボンド・フィン | 押出フィン |

|---|---|---|

| フィンの高さ | 非常に高い | 限定 |

| フィン密度 | 高い | 限定 |

| 素材ミックス | はい | いいえ |

| コスト | より高い | より低い |

このアプローチは、複雑な熱的課題に対する設計の自由度を高めてくれる。.

建設の技術

ボンデッド・フィン・ヒートシンクの魔法は、その組み立てにあります。当社では、ベースとフィンを別々に製造しています。これにより、接合前に各部品を最適化することができます。フィンは通常、プレス加工またはスカイビング加工されます。.

その後、熱エポキシやろう付けなどの方法でベースに取り付けられる。これにより、部品間の強力な機械的・熱的結合が保証される。.

より高いアスペクト比を引き出す

この方法は、はるかに高いアスペクト比を可能にする。押出成形では、フィンの薄さや高さに制限があります。接着フィンにはこの制約がありません。.

フィンの高さを高くし、より近くに配置することができる。これにより、放熱に利用できる表面積が劇的に増加します。スペースが限られているハイパワーアプリケーションにとって、これは重要な利点です。優れた 熱伝導率11 いくつかの素材は、この方法で十分に活用することができる。.

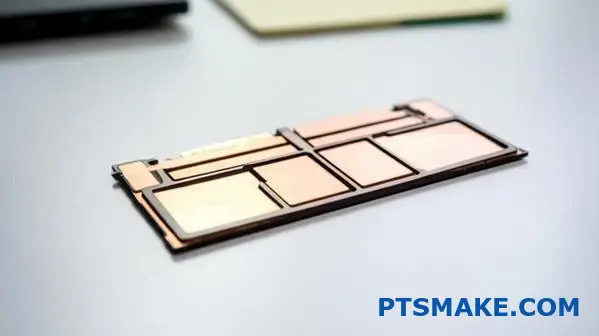

異種金属の組み合わせ

もう一つの大きな利点は、異なる金属を使用することです。PTSMAKEでは、銅ベースとアルミフィンのソリューションを設計することがよくあります。銅は熱源から素早く熱を引き出します。.

そして軽量アルミニウム製フィンが、その熱を効率的に空気中に放散する。この組み合わせにより、性能と重量の両方が最適化されます。標準的なアルミ押し出しヒートシンクでは、このようなハイブリッドな利点は得られません。.

| コンポーネント | 最適素材 | 理由 |

|---|---|---|

| ベース | 銅 | 高い熱伝導性 |

| フィン | アルミニウム | 軽量、優れた放熱性 |

ボンデッドフィン・ヒートシンクは、従来の押し出し成形の限界を打ち破るものです。フィンの高密度化と異種金属の戦略的使用を可能にします。この組み合わせにより、要求の厳しいアプリケーションで優れた熱性能を発揮します。.

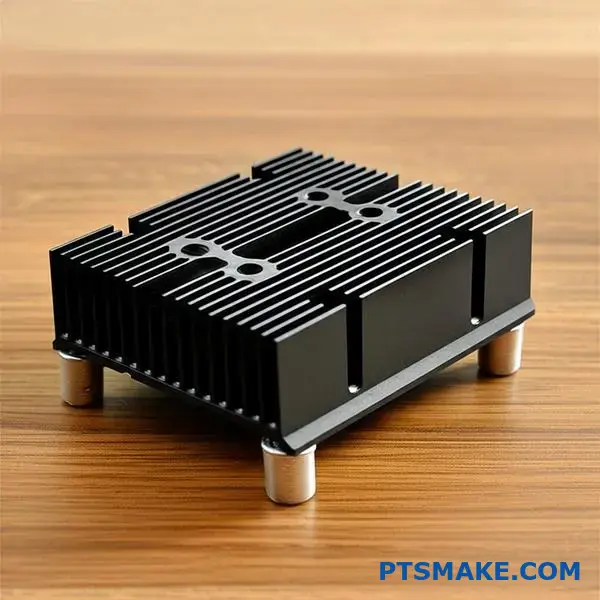

ヒートシンクの表面アルマイト処理にはどのような種類がありますか?

アルマイト仕上げを選ぶとき、しばしばクリアかブラックかという議論になります。それは単なる美観ではありません。その選択は、熱性能に直接影響します。.

クリアアルマイト処理でアルミニウムを保護。オリジナルのメタリックな外観を保ちます。しかし、ブラックアルマイトはそれ以上の効果があります。ヒートシンクの放熱性を高めます。.

主な相違点

この選択は、製品固有のニーズによって異なります。純粋な保護なのか、それとも熱管理なのか。

| 特徴 | クリア(ナチュラル)アルマイト | ブラックアルマイト |

|---|---|---|

| 主要目標 | 耐食性と耐摩耗性 | 熱放射の強化 |

| 外観 | ナチュラルメタリック仕上げ | マットまたは光沢のある黒 |

| 熱伝達 | グッド | エクセレント(放射線用) |

本当の性能差は熱放射にある。すべての物体は熱エネルギーを放射する。しかし、一部の表面は他の表面よりも熱放射が優れています。黒アルマイトが輝くのはこの点です。.

表面放射率の役割

剥き出しのアルミ製ヒートシンクは、放熱器としては貧弱だ。光沢のある表面は、熱を放出する代わりに熱を反射します。アルマイト処理を施すと、これが劇的に変化します。.

この工程により、多孔質の酸化皮膜が形成される。黒アルマイトの場合、染料がこの孔を埋める。その結果、非常に高い 放射率12.

放射率の値が高いほど、表面はより効果的に熱を放射します。我々のテストでは、パッシブ冷却シナリオにおいて、ブラックアルマイト表面は一貫してクリアまたはむき出しの表面よりも優れています。これは、エアフローが制限されたシステムでは非常に重要です。ここでは、輻射が熱伝達の主要なモードになります。.

放射率の比較

私たちの調査結果は、その変化がいかに大きいかを示している。これにより、ブラック・アルマイト加工は単なる外観上のアップグレードではなく、機能的なアップグレードとなる。.

| 表面仕上げ | 典型的な放射率 |

|---|---|

| ベアポリッシュ・アルミニウム | ~0.05 |

| クリア・アルマイト | ~0.80 |

| ブラック・アルマイト | ~0.95 |

そのため、高性能の用途、特に自然対流では、PTSMAKEが推奨する黒アルマイトが優れた選択肢となります。.

要約すると、クリア・アルマイト処理は金属的な外観を保ちながら保護を提供します。ブラックアルマイトは、同じ保護を提供しますが、熱放射を最大化することにより、重要な熱的利点を追加します。そのため、要求の厳しいパッシブ冷却用途に最適です。.

コスト対性能で設計を最適化するには?

実用的なケーススタディを探ってみよう。50Wのプロセッサーを冷却する必要がある。これはよくある課題だ。.

私たちには2つの異なるオプションがあります。ひとつは複雑で高性能なアルミ削り出しヒートシンク。もうひとつは、よりシンプルで大型の押し出し成型ヒートシンクとファンの組み合わせです。.

この選択は、エンジニアリングのジレンマの核心を浮き彫りにしている。コスト、サイズ、性能のバランスを取る必要がある。直接比較してみよう。.

| 特徴 | 解決策A:機械加工 | 解決策B:押し出し+ファン |

|---|---|---|

| パフォーマンス | 高い(パッシブ) | 中程度(アクティブ) |

| 複雑さ | 高い | 低い |

| サイズ | コンパクト | より大きい |

| BOMコスト | より高い | より低い |

トレードオフの深掘り

適切な冷却ソリューションを選択するには、いくつかの要素を詳細に検討する必要があります。それぞれの経路は、最終製品に独自の影響を与えます。.

BOMコストと製造の複雑さ

カスタム加工のヒートシンクは、1つの複雑な部品である。そのコストは、CNC加工時間と材料のスクラップによって左右される。PTSMAKEでは、これを管理するためにツールパスを最適化しますが、初期コストは高くなります。.

当初は押出成形の方が安価に見えます。単純なプロファイルであれば、押出成形は非常にコスト効率がよい。しかし、部品表(BOM)にファン、ファスナー、組み立ての人件費を追加する必要があります。.

サイズ、性能、信頼性

この機械加工部品は、より小さなパッケージで優れたパッシブ冷却を提供します。スペースが重視されるコンパクトなデバイスに最適です。そのデザインは、エアフローと表面積を高度に最適化できます。.

押し出しシンク+ファンはかさばる。より多くの容積を必要とする。冷却性能はファンに依存し、電力を必要とし、ノイズを発生させる。この能動的な冷却は 熱抵抗13 しかし、致命的な失敗が生じる。.

ソリッドな機械加工部品には可動部品がない。驚くほど信頼性が高い。しかし、2番目のオプションのファンは、寿命が有限であり、故障する可能性があり、システム全体を危険にさらす可能性がある。.

| ファクター | 機械加工ヒートシンク | 押し出しヒートシンク+ファン |

|---|---|---|

| 製造業 | 複雑なCNCフライス加工 | 簡単な押し出しと組み立て |

| 信頼性 | 極めて高い(受動的) | 下(ファンは故障の元) |

| メンテナンス | 必要なし | ファンの交換が必要かもしれない |

| フットプリント | より小さく、よりコンパクトに | より大きく、より多くの容積を必要とする |

削り出しシンクは、コンパクトな形状でトップクラスの信頼性と性能を提供します。ファン付き押し出しシンクは、初期コストは下がりますが、信頼性にリスクがあり、より広いスペースが必要です。最適な選択は、プロジェクト特有の優先事項によって決まります。.

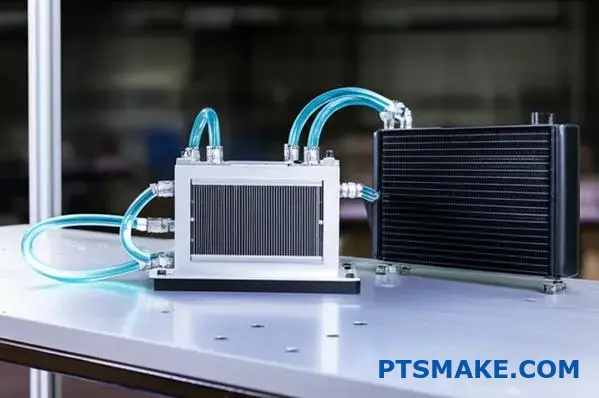

空冷よりも液冷を検討すべき時は?

では、いつが切り替え時なのか?空冷から液冷への決断は必ずしも単純ではない。.

実用的なクロスオーバー・ポイントがある。これは、最先端のカスタムアルミヒートシンクでも不足し始めるところです。.

PTSMAKEでは、いくつかの重要な要素を分析します。熱密度、総電力負荷、利用可能なスペース、ノイズ要件に注目します。これにより、お客様を最も効果的なソリューションに導きます。.

クロスオーバー・ポイントを決めるには、具体的な用途の要求を検討する必要がある。どちらが "良い "かではなく、どちらがその仕事に適しているかが重要なのだ。.

主要業績評価指標の分析

クロスオーバー・ポイントは、多くの場合、いくつかの重要な指標によって定義されます。これらの指標の1つ以上が限界に達すると、液冷がより現実的な選択肢となります。その 熱出力密度14 は、この評価プロセスにおける重要な要素である。.

熱負荷と密度

高性能部品は現在、小さな面積で膨大な熱を発生する。電力密度が100W/cm²を超えると、空冷クーラーでは効果的な放熱が困難になることがよくあります。液冷は、熱を直接逃がすという点で優れています。.

スペースとノイズの制約

強力な空冷クーラーは、大型のアルミ製ヒートシンクとファンを必要とし、かさばります。液冷システムは、熱をラジエーターに移動させます。そのため、コンパクトなシステムでより柔軟な設計が可能になります。また、高熱負荷の場合、空冷ファンは非常にうるさくなります。液冷システムは、より低速で静かなファンで、より効率的に冷却できることが多い。.

| ファクター | 空冷(アドバンスド・アルミニウム) | 液体冷却 | クロスオーバーのタイミング |

|---|---|---|---|

| 熱密度 | 100 W/cm²まで有効 | 100W/cm²以上で威力を発揮 | 高電力密度のコンポーネント |

| 総熱負荷 | TDPが250Wを超えるとかさばる | 400Wを超えるTDPを効率的に管理 | 高TDPプロセッサ搭載システム |

| スペースの制約 | ソースに大きなスペースを必要とする | 柔軟なラジエーター配置 | コンパクトまたは高密度の製品設計 |

| 音響ノイズ | 高負荷時には大音量になることがある | 一般的に高負荷時の静粛性が高い | 低ノイズを必要とするアプリケーション |

クロスオーバー・ポイントは、高熱密度、狭いスペース、低ノイズ要件などの要因が重要になったときに到達します。この段階では、液冷の優れた熱性能と設計の柔軟性が、その複雑さとコストの高さを上回ります。.

高度がヒートシンクの性能に与える影響は?

高度が高くなると気圧が下がる。その結果、空気分子が拡散し、空気密度が低くなる。.

この "薄い "空気は、表面から熱を取り除く効果が低い。.

アルミニウム製ヒートシンクの場合、コンポーネントを冷却する能力が著しく低下することを意味する。高地での使用には、性能を調整する必要があります。.

空気密度と高度

高ければ高いほど、空気は薄くなる。これは冷却性能に直接影響する。.

| 高度 | 空気密度(海抜約%) |

|---|---|

| 海面 | 100% |

| 1,500メートル | 86% |

| 3,000メートル(10,000フィート) | 74% |

この削減は、航空機や山岳地帯で使用される電子機器の熱設計において重要な要素である。.

高度における対流冷却の物理学

ヒートシンクは対流に頼っている。空気がフィンの上を流れ、熱を吸収し、熱を運び去る。このプロセスの効率は、空気の密度に依存する。.

高高度では空気の分子が少ないため、熱エネルギーを吸収・輸送する質量が小さくなる。.

これは、直接的には 対流熱伝達率15, 冷却性能の重要な指標である。我々のテストによると、この減少は直線的ではなく、極端な高度になるほど深刻になる。.

ディレーティングが必要な理由

冷却が効果的でないため、海面での動作用に定格されたヒートシンクは、高地では性能目標を満たせなくなる。これは部品の過熱につながる。.

それを補うために、エンジニアはヒートシンクを「ディレーティング」しなければならない。これは、必要な冷却を達成するために、より大きなヒートシンクを選択するか、より強力なファンでエアフローを増加させることを含む。.

| 高度 | 標準的な性能ディレーティング係数 |

|---|---|

| 海面 | 1.0(ベースライン) |

| 1,500メートル | ~0.9 |

| 3,000メートル(10,000フィート) | ~0.8 |

PTSMAKEの過去のプロジェクトでは、航空宇宙や電気通信のクライアントにこれらの要因を考慮するよう指導し、展開高度に関係なく製品の信頼性を確保してきました。.

高地では、空気密度が低いため、対流冷却効率が低下します。これはヒートシンクの性能を直接低下させるため、部品の過熱を防ぎ、最終製品の長期信頼性を確保するためには、サーマルソリューションをディレーティングすることが不可欠となります。.

カスタムヒートシンクの製造可能性設計(DFM)はどのように行うのですか?

DFMチェックリストは、あらゆるカスタム押出プロジェクトに不可欠です。コストのかかるエラーや製造の遅れを防ぐことができます。これは、成功する部品へのロードマップとお考えください。.

お客様の主な目標は、製造のための設計を簡素化することです。PTSMAKEでは、このプロセスを通じてお客様を指導します。最終製品が効果的かつ経済的であることを保証するために、重要な部分に焦点を当てます。.

均一な肉厚

肉厚を一定に保つことは非常に重要です。これにより、押出成形中の材料の流れや冷却が均一になります。最終的なアルミニウムヒートシンクの反りや弱点を防ぎます。.

シャープコーナーを避ける

内角と外角には常に余裕のあるRをつけること。鋭利なコーナーは押し出しダイに応力点を生じさせます。これはダイの破損や金型コストの上昇につながります。.

アスペクト比の制限

フィンの高さとギャップ幅の比率は重要である。この比率を上げすぎると金型が弱くなり、破損しやすくなります。私たちはお客様と一緒に最適なバランスを見つけます。.

シンプルなチェックリストが大きな違いを生む。.

| DFMチェックポイント | 推薦 | 理由 |

|---|---|---|

| 壁厚 | 均一性の維持 | 反りやストレスを防ぐ |

| コーナー | 半径の追加(>0.5mm) | 金型の寿命を延ばす |

| アスペクト比 | 制限を守る(例:<10:1) | 金型強度の確保 |

| 公差 | 必要な箇所のみ指定する | 加工コストの削減 |

基本的なことにとどまらず、押出成形プロセス自体についても深く掘り下げます。よく設計されたプロファイルは、最終的な形状だけでなく、アルミニウムがダイの中をどのように流れるかを考慮します。これこそ、経験がものをいうところです。.

押し出しフローにフィーチャーを合わせる

フィーチャーは押し出し方向に合わせる。そうすることで、強度が増し、滑らかな表面仕上げが得られます。大規模な後加工を必要とする複雑な横方向のフィーチャーは避けてください。不必要なコストと時間がかかります。.

加工後のデザイン

二次加工のために部品をどのように保持するかを考えましょう。必要であれば、ワーク保持を簡単にする機能を追加する。例えば、平らな表面は、CNCフライス加工をより簡単にします。PTSMAKEの過去のプロジェクトでは、この単純なステップで加工時間を大幅に短縮できることがわかりました。.

空洞と閉ざされた空洞

中空部分を作るのは複雑でコストがかかる。より複雑で高価な金型が必要になります。中空が機能上不可欠でない場合、ソリッドまたはオープン・プロファイルの方が、常に、より良い選択となります。 アルミヒートシンク16. .空隙を形成するダイスの舌の完全性は、大きな関心事である。.

ここで、デザインの選択肢を簡単に比較してみよう。.

| デザイン特集 | お粗末なDFMの実践 | 優れたDFMの実践 |

|---|---|---|

| 内部コーナー | シャープな90度の角度 | 丸みを帯びたゆったりとした半径 |

| ウォールジャンクション | 急激な厚みの変化 | 徐々に、ブレンドされた移行 |

| フィン・デザイン | 極めて高いアスペクト比 | 適度でバランスの取れた比率 |

| シンメトリー | 左右非対称、アンバランスな形状 | 可能な限り左右対称のプロファイル |

このような細部への配慮により、お客様の設計は性能だけでなく、効率的で信頼性の高い製造に最適化されます。.

押し出しヒートシンクのDFMチェックリストは非常に重要です。これにより、均一な壁、丸みを帯びたコーナー、適切なアスペクト比が保証されます。設計と押出および機械加工の能力を最初から一致させることで、コストのかかる手直しや製造の遅れを防ぎ、優れた最終製品につながります。.

高耐久性、高振動環境用のヒートシンクをどのように設計しますか?

標準的なヒートシンクは、振動の多い環境では長持ちしません。絶え間ない振動は、機械的な故障につながります。.

頑丈な設計を実現するためには、標準的なヒートシンクを改造しなければならない。その焦点は、機械的信頼性を向上させることです。これには3つの重要なアップグレードが含まれます。.

主な変更点

まず取り付け金具を調べる必要がある。次に共振周波数を分析します。最後に、より強力な製造プロセスを選択します。.

| 修正エリア | ゴール |

|---|---|

| 取付金具 | 緩みや故障を防ぐ |

| 共振分析 | 振動の増幅を避ける |

| 製造方法 | 構造的完全性を高める |

これらの変更により、ヒートシンクは最も過酷な条件下でも耐えることができる。.

標準的なヒートシンクは、動的な負荷に対して設計されていないため、しばしば故障します。単純なネジやクリップのような取り付け金具は、時間の経過とともに簡単に緩んでしまいます。そのため、熱接触が悪くなり、最終的には外れてしまいます。.

マウントシステムのアップグレード

より頑丈な金具を使わなければならない。これには、より大きな直径のボルトやキャプティブ・スクリューが含まれる。スレッドロッキングコンパウンドやロックワッシャーの使用も不可欠です。PTSMAKEの過去のプロジェクトでは、カスタムスチールブラケットを設計しました。これらのブラケットはヒートシンクをシャーシに直接固定し、ストレスを分散させます。.

共振障害を防ぐ

すべての部品には固有振動数がある。外部振動がこの周波数と一致すれば, 機械的共振17 が発生する。この現象は動きを劇的に増幅させ、フィンの疲労や破損を引き起こす。私たちはソフトウェアを使ってこれらの周波数をシミュレーションし、予測します。これにより、ヒートシンクの質量と剛性を調整することができます。.

より良い製造方法の選択

ヒートシンクの作り方は非常に重要である。フィンを接着したりろう付けしたりすると、接合部に弱点が生じる。より良い選択は、一体構造です。.

| 方法 | 耐振動性 | 主な特徴 |

|---|---|---|

| ボンド・フィン | 貧しい | 関節は故障の元 |

| 押出 | グッド | シングルピース構造 |

| 鍛造 | 素晴らしい | 最も緻密な結晶粒構造 |

アルミニウム・ヒートシンクを鍛造することで、優れた強度を持つ一体型部品が生まれます。接合不良のリスクが完全に排除されるため、過酷な用途に最適です。.

ヒートシンクを堅牢化するには、その物理的構造を強化します。これには、より強固な取り付け金具の使用、機械的共振の解析と対策設計、究極の耐久性と信頼性を確保するための鍛造のような堅牢な単一部品の製造方法の選択などが含まれます。.

コンパクトな電子機器におけるパッシブ冷却ソリューションを分解する。.

最近のスマートフォンは非常にパワフルだ。しかし、従来のファンを置くスペースはない。どうやって冷却するのか?その答えは、巧妙なパッシブ・システムだ。.

フィンレス冷却システム

フィンの代わりに、デバイスは内部のヒートスプレッダーを使用する。これらの部品は携帯電話のフレームと連動している。ヒートスプレッダーは、プロセッサーの熱を素早く逃がします。.

これにより、本体全体が大きな表面積となる。熱を周囲の空気に放散させることができる。.

| スプレッダータイプ | 主な特徴 | 一般的な使用 |

|---|---|---|

| ベーパー・チャンバー | 高効率熱伝達 | 高性能ゲーミング・フォン |

| グラファイトシート | 柔軟で軽量 | スマートフォンの主流 |

この統合されたアプローチは、スリムなデザインで熱を管理するための鍵となる。.

ヒートスプレッダーの重要な役割

最初の仕事は、チップから熱を遠ざけることだ。オーバーヒートを防ぐには、この作業を瞬時に行わなければならない。そこで先進素材の出番となる。.

ベーパー・チャンバーの活躍

ベイパー・チャンバーは、薄い密閉された銅製の封筒である。その内部で液体がホットスポット上で気化する。その後、この気体は拡散する。気体はより温度の低い表面で凝縮し、熱を放出する。このプロセスは 相変化冷却18, 熱エネルギーを効率よく拡散させる。.

機能部品としてのフレーム

熱が拡散したら、それを逃がす必要がある。そこで、デバイスの金属フレームが活躍します。PTSMAKEの過去のプロジェクトでは、2つの目的を果たすアルミフレームを加工してきました。構造的な完全性を提供し、冷却システムの最終段階として機能します。.

ヒートスプレッダーはその熱負荷をフレームに伝える。そして、フレームは大きな受動的な断熱材として機能する。 アルミヒートシンク. .デバイスから手や周囲の空気に熱を放射する。.

| コンポーネント | サーマル機能 | 製造ノート |

|---|---|---|

| ヒートスプレッダー | CPUから熱を逃がす | 正確で平らな面が必要 |

| アルミフレーム | 環境に熱を放射する | CNC加工により完璧なフィット感を実現 |

| サーマルペースト | 微細な空隙を埋める | 効率的な転送を保証 |

このエレガントなシステムは、可動部品をひとつも使わずに熱を管理する。スマートな材料科学と精密工学に完全に依存している。.

小型デバイスのパッシブ冷却はシステムです。ヒートスプレッダーが熱エネルギーをチップからアルミフレームに素早く移動させる。そして、このフレームが大きなヒートシンクとして熱を放散し、すべてファンを必要としません。.

銅とアルミのハイブリッド・ヒートシンクが最適なのはどんな場合ですか?

よくあるシナリオを考えてみよう:高出力密度CPUの冷却。これらのコンポーネントは、小さな面積で強い熱を発生させます。このため、熱的に大きな問題が生じます。.

現代のCPUのジレンマ

標準的なアルミ製ヒートシンクはここで苦戦する。熱が集中しすぎるのです。銅とアルミニウムのハイブリッド・デザインは、両方の素材の長所を組み合わせることで優れています。.

| 素材 | ハイブリッド・シンクの主な機能 |

|---|---|

| 銅 | 集中した熱を素早く拡散 |

| アルミニウム | 拡散した熱を放散 |

このデュアルマテリアルアプローチは、ハイパワー密度冷却の核心問題に直接取り組みます。これは、特定の厳しいタスクのための設計されたソリューションです。.

2つの金属の物語

高性能CPUは均一に加熱されない。ダイ上に直接、強烈な「ホットスポット」ができるのだ。主な課題は、この熱をそのスポットからできるだけ早く遠ざけることです。そうしなければ、CPUの性能は低下する。.

銅ベースの優位性

そこでハイブリッド・デザインが光る。熱源の真下に銅のベースやベーパーチャンバーを埋め込みます。銅の高い熱伝導率は、熱のスーパーハイウェイのような働きをします。小さなCPUダイから強烈な熱エネルギーを素早く引き出します。これにより、熱はより広い表面積に効果的に拡散されます。このプロセスにより、熱伝導率が大幅に低下します。 熱拡散抵抗19, ボトルネックを防ぐ。.

アルミフィンが引き継ぐ

熱が拡散されれば、アルミフィンがその役割を果たすことができる。アルミニウムは銅よりも軽く、コスト効率に優れています。その熱特性は、このあまり集中しない熱を周囲の空気に放散するには十分すぎるほどです。フィンは、この対流が起こるための大きな表面積を提供します。.

| ステージ | アクション | 支配的な素材 |

|---|---|---|

| 1.発熱 | CPUダイに熱が集中 | - |

| 2.熱の拡散 | 熱は引き離され、拡散する | 銅 |

| 3.放熱 | 拡散した熱が空気中に放出される | アルミニウム |

PTSMAKEでは、この設計が要求の厳しい電子機器用途において、純アルミニウム製ヒートシンクよりも優れた性能を発揮することを見てきました。.

CPU冷却のような高電力密度の状況では、ハイブリッドヒートシンクが最適です。銅は集中した熱を素早く拡散し、軽量で安価なアルミニウムフィンは効率的に放熱します。この相乗効果により、バランスの取れた高性能サーマルソリューションを提供します。.

空冷技術の次世代トレンドとは?

長年にわたり、標準的なアルミニウム製ヒートシンクが熱管理の主流でした。ヒートシンクは、多くの用途で信頼性が高く、費用対効果の高い選択肢です。.

しかし、現代の電子機器はより狭いスペースでより多くの熱を発生するようになっている。そのため、従来の冷却方法では限界がきている。.

現在、新しいソリューションが登場している。単純なパッシブ・フィンを超えたものだ。これらの技術革新は、冷却の大幅な向上を約束する。次に何が起こるか見てみよう。.

主要技術のシフト

| 古い技術 | 次世代トレンド | ベネフィット |

|---|---|---|

| パッシブフィン | アクティブ・エア・ムーブメント | 熱伝達の強化 |

| 標準素材 | アドバンスド・コンポジット | より高い導電率 |

| ヒューマン・デザイン | AIに最適化されたトポロジー | 最大効率 |

従来のヒートシンクを超える

アルミ製ヒートシンクは依然として定番だが、今後はより高度なアプローチが求められる。目標は、より小型でより強力な部品からより多くの熱を放散させることである。この課題は、大きな技術革新を促している。.

振動フィンとジェット

私たちは、次のような技術によるエキサイティングな発展を目の当たりにしている。 合成ジェット20. .これらの装置は、振動ダイヤフラムを使用して高速空気パルスを発生させる。.

この的を絞った気流は非常に効果的だ。高温面を断熱する淀んだ空気層を破壊する。これにより、従来のファンなしでも熱伝達が大幅に改善される。.

先端材料

材料科学も大きな役割を果たしている。アルミニウムや銅だけではありません。.

アニール処理された熱分解黒鉛(APG)のような材料は、従来の金属よりもはるかに優れた熱伝導性を提供します。私たちの研究によると、APGは熱をより早く拡散させ、ホットスポットをなくすことができます。PTSMAKEでは、このような新素材の製造可能性を探っています。.

AIに最適化されたトポロジー

人工知能が部品の設計方法を変えつつある。AIと機械学習は、人間が思いつかないようなヒートシンク設計を生み出すことができる。このプロセスはトポロジー最適化と呼ばれる。.

AIアルゴリズムが複雑で有機的な形状を生成します。これらのデザインは、表面積を最大化し、エアフローを最適化することで、比類のない冷却性能を実現します。.

| 特徴 | 伝統的なデザイン | AIに最適化されたデザイン |

|---|---|---|

| 幾何学 | シンプルで直線的なフィン | コンプレックス、オーガニック |

| パフォーマンス | グッド | スーペリア |

| 設計プロセス | 人間主導、反復的 | AI主導、ジェネレイティブ |

空冷の未来はパッシブフィンの先にある。合成ジェット、先進素材、AI主導の設計といった技術が、新たな性能基準を打ち立てている。これらは次世代エレクトロニクスに不可欠なものだ。.

アルミヒートシンクのお見積もり|PTSMAKE

お客様のサーマルソリューションを最適化するための専門家のサポートが必要ですか?今すぐPTSMAKEにご連絡いただき、お客様のカスタムアルミヒートシンクのニーズについて、迅速かつ無条件のお見積もりをご依頼ください。高精度、高信頼性、実績ある専門知識で、お客様の設計を実現しましょう!

この電気化学的プロセスが、どのように耐食性と表面放射率を向上させるかをご覧ください。. ↩

押し出し成形が可能な材料が、部品の最終的な設計と性能をどのように形成するかをご覧ください。. ↩

この目に見えない空気層が、ヒートシンクの効率と全体的な熱管理にどのような影響を与えるかを理解するには、クリックしてください。. ↩

この目に見えない空気層が、ヒートシンクの冷却性能にどのような影響を与えるかを理解してください。. ↩

この表面特性が放射熱伝導にどのような影響を与えるかについて、詳しくはこちらをご覧ください。. ↩

この重要な指標が、ヒートシンクの冷却効率とシステム全体の性能にどのように直接影響するかをご覧ください。. ↩

ヒートシンク設計において、フィンの高さと間隔が熱効率にどのような影響を与えるかをご覧ください。. ↩

さまざまな熱伝導モードがヒートシンクの効率にどのような影響を与えるか、詳しくご覧ください。. ↩

この工程がいかに加工精度を高め、複雑な部品の製造時間を短縮するかをご覧ください。. ↩

この材料ギャップが全体的な熱効率にどのような影響を与えるかを理解する。. ↩

材料の熱伝導性が熱管理戦略にどのような影響を与えるかをご覧ください。. ↩

材料中の熱伝導を理解する上で極めて重要なこの特性について、さらに詳しく学びましょう。. ↩

この重要な指標を理解することで、さまざまな冷却ソリューションの効率をより適切に評価・比較することができます。. ↩

この重要な指標が、冷却ソリューションの効率と設計に直接どのような影響を与えるかを理解してください。. ↩

熱管理における重要な要素である、空気などの流体中を熱がどのように移動するかという基本原理を理解する。. ↩

材料の選択と設計が、部品の構造的完全性と性能にどのように影響するかを学びます。. ↩

振動がどのように力を増幅させ、設計に致命的な不具合をもたらすかを学びます。. ↩

この高効率サーマルマネージメント・テクノロジーの背後にある物理学について、さらに詳しくご覧ください。. ↩

この重要な特性が、熱管理とヒートシンク設計の効果にどのような影響を与えるかをご覧ください。. ↩

従来の可動部品のような機械的な摩耗を伴わずに、これらのジェットシステムがどのように効果的に冷却するのかをご覧ください。. ↩