歯車設計の不具合は、製造企業に毎年数百万ドルのダウンタイム、修理、生産ロスをもたらしています。駆動ギアが故障すると、1台の機械が停止するだけでなく、生産ライン全体が停止し、重要な納品が遅れ、信頼性を頼りにしている顧客からの評判が損なわれます。

従動歯車は、動力伝達システムにおいて、駆動歯車からトルクと運動を受ける従動部品であり、変更された速度とトルク特性を下流の機械や負荷に伝達する出力要素として機能する。

私は、ギヤの設計を理解しているつもりでも、数ヶ月後に高価な失敗に直面するエンジニアリングチームと仕事をしてきました。このガイドブックは、成功するギヤシステムと高価な失敗を分ける本質的な原理、設計上の考慮事項、および実用的な解決策について説明します。従動ギヤが何年も信頼できる性能を発揮するか、最も必要なときに故障するかを決定する重要な要因を発見することができます。

ギアを "駆動 "ギアとして定義する根本的な理由は何ですか?

どのようなギアシステムにおいても、ギアの役割は固定されていない。そのアイデンティティは、パワーフローの中での機能から生まれる。核となる考え方はシンプルだ。

フォロワーの役割

従動」ギアは基本的にフォロワーである。動きを生み出すことはない。その代わり、別のギアからトルクと動きを受け取ります。このギアはドライビングギアと呼ばれます。ドリブンギヤの動作は純粋に反応的です。

この2つのコンポーネントの基本的な関係を考えてみよう。

| ギアタイプ | 機能 | エネルギーの流れにおける役割 |

|---|---|---|

| ドライビング・ギア | モーションを開始する | アクティブ(ソース) |

| 駆動ギア | レシーブ・モーション | リアクティブ(フォロワー) |

その動きは、駆動ギアの入力の直接的な結果である。それは動力の伝達を継続する。

機械的パワーの流れをたどる

駆動ギアを真に理解するには、エネルギーを追う必要がある。動力はモーターのような源から始まる。この動力源が最初の歯車である駆動歯車を回転させます。このギアが最初の入力エネルギーを保持します。

駆動ギアの歯は従動ギアと噛み合う。この噛み合いによってエネルギーが伝達される。この トルク伝達1 は、ギア・トレインを通じて機械的な仕事がどのように行われるかの本質である。従動ギアが動力を握っている。

システム・コンテキストがすべて

ギアのラベルは永久的なものではない。ある場面で駆動されるギアが、別の場面ではドライバーになる可能性もあります。それは完全に機械全体の設計に依存します。その役割は関係的なものです。

PTSMAKEでは、複雑なギアトレインを設計することがよくあります。一つの歯車は、ある歯車から動きを受け取り、別の歯車に伝達することができます。従動と駆動を同時に行います。

ギヤの役割がどのように変化していくかを見てみよう。

| システム構成 | ギアA | ギアB | ギアC |

|---|---|---|---|

| システム1 | 運転 | ドライブ | 該当なし |

| システム2 | 運転 | ドライブ&ドライビング | ドライブ |

これは、パワーチェーンにおける位置がギアの機能を決定することを示している。

ギアは、ソースギアから動力を受け取るという受動的な役割によって「駆動」される。その機能は、その物理的特性によってではなく、特定の動力伝達システム内での位置によって完全に決定される。

トルクと速度伝達の第一原理とは?

核となる考え方はシンプルだ。これはエネルギー保存の法則から来ている。

完全な機械システムにおいては、投入したパワーは排出したパワーに等しい。パワーはトルクとスピードの積である。

つまり、トルクを上げればスピードを下げなければならない。両者は逆の関係にある。これは、すべての機械設計における基本的なトレードオフである。

| インプット | 出力 |

|---|---|

| 高速 | 低速 |

| 低トルク | 高トルク |

この原則は、私たちがギアシステムを設計する際の鍵となる。

ギア比の役割

このトレードオフをコントロールするために、私たちはギアを使う。入力と出力の関係はギア比によって定義される。

計算式は簡単だ:

ギア比=駆動ギアの歯数/駆動ギアの歯数

ドライバーギアが入力電力を供給する。その 駆動ギア は出力を提供する。

小さな10歯ギアが大きな40歯ギアを駆動していると想像してください。ギア比は40/10、つまり4:1です。つまり、出力速度は入力速度の4分の1になります。しかし、出力トルクは、効率損失を差し引いて4倍になります。これは出力に直接影響する。 角速度2 とトルク。

PTSMAKEの仕事では、この原則を常に適用しています。私たちは、ロボットや自動車部品用のカスタムギアセットを設計しています。目標は常に、必要とされる正確な出力を達成することです。

ここでは、比率がアウトプットにどのような影響を与えるかを実践的に見てみよう:

| ドライバーの歯 | 駆動歯 | ギア比 | スピードの変化 | トルクの変化 |

|---|---|---|---|---|

| 20 | 60 | 3:1 | 1/3に縮小 | 3倍 |

| 50 | 25 | 1:2 | 2倍 | 1/2に減少 |

これを理解することで、特定のタスクを確実に実行するコンポーネントを設計することができる。

エネルギー保存の法則は、トルクと速度の間に逆相関があることを規定している。駆動歯車と従動歯車の歯数によって決まる歯車比は、あらゆる機械システムにおいて、このトレードオフを正確に制御するためのメカニズムである。

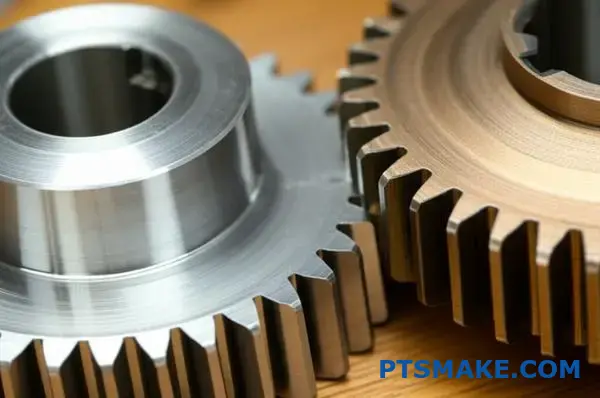

ギアモジュールはどのように互換性と強度を決定するのか?

ギアモジュールはギア設計の基本的なパラメータです。ギヤモジュールは、ギヤの相互作用や性能に直接影響します。これを理解することは、エンジニアリングを成功させる鍵です。

ギアモジュールとは?

簡単に言うと、モジュールはギアのピッチ直径と歯数の比です。歯車の歯の大きさを標準化したものです。

互換性のルール

2つのギアが正しく噛み合うには、同じモジュールを持つ必要がある。これによって、歯が完全にかみ合い、スムーズな動力伝達が可能になります。モジュールが異なると、一緒に働くことはできません。

モジュールが大きいということは、歯が大きく頑丈であるということです。これにより、ギアは故障することなく、より大きな荷重を扱うことができます。これは強さの直接的な指標です。

| 特徴 | 低モジュール(例:M1) | ハイモジュール(M3など) |

|---|---|---|

| 歯のサイズ | 小さい | 大型 |

| 強さ | より低い | より高い |

| 精密 | より高い | より低い |

| 申し込み | ファインメカニクス、ロボット工学 | 重機、自動車 |

モジュール選択の実際

適切なモジュールを選択することは、エンジニアリングにおいて非常に重要な決断です。強度、サイズ、精度の間で常にバランスを取る必要があります。モジュールが大きければ歯は丈夫になりますが、その分ギアシステムも大きく重くなり、価格も高くなります。

強さとコンパクトさ

航空宇宙や医療機器のようにスペースが限られている用途では、より小さなモジュールが好まれることが多い。しかし、歯が必要な荷重に対して十分な強度があることを確認する必要があります。

ここでは素材の選択が重要になる。PTSMAKEの過去のプロジェクトでは、先進的なポリマーや硬化鋼を使用してきました。これにより、必要な強度を犠牲にすることなく、モジュールを小型化することができます。

精度対パワー

ロボットや測定器などの高精度システムには、より小さなモジュールがよりきめ細かい制御とスムーズな操作を提供します。歯が小さいため、より正確な角度調整が可能です。

逆に、産業用ギアボックスのような高トルク用途では、より大きなモジュールが必要となる。これにより、駆動歯と 駆動ギア は高いストレスに耐えることができる。その選択は、アプリケーションの中核機能によって決まる。特定のタスクに適したバランスを見つけることです。この計算は ピッチ径3これが有効な接点を決める。

| パラメータ | ハイモジュールギア | ロー・モジュール・ギア |

|---|---|---|

| 負荷容量 | 高い | 低い |

| サイズと重量 | より大きい / より重い | 小型化/軽量化 |

| 精密 | より低い | より高い |

| 典型的な使用例 | パワー・トランスミッション | モーション・コントロール |

モジュールは、噛み合い(互換性)と負荷容量(強度)にとって重要なギアの歯のサイズを決定します。適切な選択には、サイズや精度などの制約条件に対する出力要件のバランスを取ることが必要であり、機械設計における重要な決定事項です。

圧力角が実用性能に直接与える影響とは?

圧力角は、噛み合う歯車の歯の間で力がどのように伝達されるかを決定する。押す方向と考えてください。

これは非常に重要な選択だ。最も一般的な2つの規格は20°と14.5°です。それぞれ、性能のトレードオフがはっきりしています。

一般的に、角度が大きいほど歯は強くなります。しかし、その代償として軸受荷重が高くなります。用途によって適切なバランスが決まります。

| 圧力角 | 主な利点 | 主なデメリット |

|---|---|---|

| 20° | より高い強度 | ベアリング荷重の増加 |

| 14.5° | よりスムーズな操作性 | 下部ストレングス |

エンジニアリングのトレードオフの詳細

プレッシャーアングルの選択は、バランスを取る行為です。特定の設計に何が最適かということです。PTSMAKEでは、日々この決断をお客様にご案内しています。

耐荷重とベアリング荷重

20°の圧力角は、より広く強固な歯底を作り出します。このジオメトリーにより、ギアは故障することなく、著しく高い荷重を扱うことができます。このような理由から、ほとんどの新しい設計における現代の標準となっています。

欠点は?その力は、より急な角度で伝達される。このため、ギアを押し広げるラジアル方向の力が大きくなり、シャフトのベアリングにより大きなストレスがかかる。

ノイズと滑らかさ

旧規格の14.5°は、歯と歯の接触がより滑らかで、転がりやすい。その結果、動作音がより静かになり、これは特定の家電製品や医療機器にとって非常に重要です。

その代償として、歯形は弱くなる。また きりさげ4製造上の欠陥です。これは、歯数の少ないピニオンギアやドリブンギアを設計する場合に特に当てはまります。

角度の比較

我々のテストとプロジェクトデータに基づけば、パフォーマンスの違いは明らかだ。

| 特徴 | 20° プレッシャーアングル | 14.5° プレッシャーアングル |

|---|---|---|

| 負荷容量 | 高い | より低い |

| 歯の強さ | より強く、より広いベース | より弱く、より狭いベース |

| 耐荷重 | 高いラジアル力 | 低いラジアル力 |

| 騒音レベル | 騒音が大きくなる可能性がある | より静かでスムーズ |

| アンダーカット・リスク | 低い | より高い |

圧力角20°と14.5°のどちらを選ぶかは、エンジニアリングの中核となる決定事項です。負荷容量、騒音、製造可能性に直接影響します。20°の角度は強度を優先し、14.5°の角度はよりスムーズで静かな動作を優先します。

バックラッシュと干渉の違いは何ですか?

バックラッシュと干渉は、歯車設計における2つの重要な概念です。バックラッシュと干渉は、ギヤの歯車間隔の両極端を表します。

簡単に言えば、バックラッシュとは意図的な隙間のことである。歯車対の噛み合う歯と歯の間の隙間のことです。

しかし、インターフェアランスとは不要な重なりのことである。これは、2つのギアの歯形が滑らかに噛み合うのではなく、ぶつかり合うことで起こります。この違いを理解することが基本です。

| 特徴 | バックラッシュ | 妨害 |

|---|---|---|

| 定義 | 意図的なクリアランス | 不要なオーバーラップ |

| 目的 | 潤滑を可能にする | 好ましくない副産物 |

| 効果 | スムーズな操作 | バインディングと故障 |

それぞれの実践的意味合い

バックラッシュは設計上の欠陥ではなく、必然なのだ。このわずかな隙間は、潤滑のための空間を作るために非常に重要です。これがなければ、潤滑剤が押し出され、金属と金属が接触してしまう。

このクリアランスは熱膨張にも対応する。歯車は動くと熱を持ち、膨張します。バックラッシはこの熱膨張に必要なスペースを提供し、ギアの焼き付きを防ぎます。

一方、干渉は常に破壊的である。歯形が正しく設計されていない場合に起こります。例えば、一方の歯の先端が相手歯の歯根に食い込むことがあります。

この衝突は莫大なストレスと摩擦を生む。それがバインディング、騒音、急速な摩耗の原因となる。スムーズな転がり インボリュート・プロファイル5 が妨害される。最終的に、干渉はギアセットの壊滅的な故障につながる。

PTSMAKEでは、公差を綿密に計算しています。これにより、ドライバーからドリブンギアまで、すべてのギアが最適なバックラッシを持つことを保証します。最終組立時に干渉が問題になることを防ぎます。

| コンディション | 主な結果 | 長期成績 |

|---|---|---|

| 十分な反動 | スムーズな噛み合い、適切な潤滑 | 長寿命、信頼性 |

| 妨害 | バインディング、高摩擦、ノイズ | 早期摩耗、部品の故障 |

バックラッシとは、潤滑と熱膨張を可能にする、歯車間の計画的で不可欠な隙間のことです。インターフェアランスとは、歯形が重なり合うことで、バインディングやシステムの故障につながります。一方は設計によるもので、もう一方はエラーによるものです。

接触比はスムーズなパワー伝達をどのように定義するのか?

接触比はシンプルだが強力な指標である。これは、どの瞬間に接触しているギアの歯の平均数を教えてくれます。噛み合いの重なり具合を示す指標と考えてください。

歯車が途切れることなく働くためには、この比率が1.0より大きくなければならない。これにより、前の歯が接触から離れる前に、次の歯が噛み合うようになります。

比率が高ければ高いほど、パフォーマンスは向上する。

接触比の値を理解する

1.0以上のレシオは、スムーズなパワー伝達の基礎となる。荒くギクシャクした動きと、継続的で安定したパワーの流れの違いだ。

| 接触率 | 意味 | パワーフロー |

|---|---|---|

| < 1.0 | 断続的な接触 | 不連続 |

| = 1.0 | 連続的(理論的) | 荒れる可能性 |

| > 1.0 | オーバーラッピング・コンタクト | スムーズ |

接触比が高ければ高いほど、ギヤの作動の質は直接的に向上する。

なぜ高い方がいいのか?負荷分散の役割

1.0以上の接触比は、継続的なパワーフローに不可欠である。もし正確に1.0であれば、負荷全体がある歯から次の歯へと瞬時に移動してしまう。これは衝撃応力と振動を生み出す。

比率が高い場合、例えば1.6の場合、2組の歯が60%の時間接触していることを意味する。負荷はこれらの間で分担されます。この分担は、スムーズな動力伝達を実現し、適切なトルクを確保するための基本です。 共役作用6.

この配分により、各歯にかかる応力が軽減されます。また、故障のリスクを低減し、ギアの寿命を延ばします。システム全体、特に 駆動ギアより信頼性の高いプレーができる。

より静かでスムーズな動作

負荷分散は耐久性を向上させるだけでなく、騒音も低減します。複数の歯間で力を徐々に伝達することで、噛み合い時の「ショック」を最小限に抑えます。その結果、より静かでスムーズな動作を実現します。

| 比率 | 負荷分散 | 操作結果 |

|---|---|---|

| ~1.2 | 最小限のオーバーラップ | 基本的な継続性 |

| 1.5 - 1.8 | 良好な負荷分散 | よりスムーズで静かに |

| > 2.0 | 優れた負荷分散 | 非常にスムーズ、低ノイズ |

PTSMAKEでは、特定のアプリケーションのニーズを満たすために最適化された接触比でギアを設計し、性能と製造効率のバランスをとっています。

接触比とは、一度に噛み合う歯の平均数のこと。連続的な動力伝達のためには、1.0以上の比率は譲れない。比率が高いほど、複数の歯が負荷を分担することで滑らかさが向上し、ノイズが減少するため、システム全体の信頼性が向上します。

補遺と控除の機能的役割は何か?

アデンダムとデデンダムは歯車設計の基本である。これらは歯の形状を定義します。ベースラインからの高さと深さと考えてください。

その正確な寸法は非常に重要です。ギアが正しく噛み合い、動力をスムーズに伝達し、長持ちすることを保証します。

補遺の役割

アディショナルとは歯の高さのこと。ピッチ円から歯先まで伸びている。相手歯車と直接噛み合う。

デデンダムの役割

デデンダムとは歯の深さのこと。ピッチサークルから歯根まで続く。必要なスペースを作ります。

| 特徴 | 補遺 | 補論 |

|---|---|---|

| ポジション | ピッチサークルの上 | ピッチサークルの下 |

| 機能 | 相手ギアと噛み合う | 相手の歯にクリアランスを与える |

| インパクト | 接触面を定義する | 干渉と摩耗を防ぐ |

作業深度の決め方

2つの相手ギヤの加算は、その合計を決定する。 作業深度7.これは、動力伝達が行われる有効な歯の噛み合い深さである。これを正しくすることは、性能を発揮する上で譲れない。

不適切な作業深度は、非効率的な電力伝送につながります。PTSMAKEで扱ったいくつかのプロジェクトでは、これが騒音や振動の問題の根本原因でした。

クリアランスの重要性

デデンダムは常に相手ギアのアデンダムよりわずかに長い。この差が "クリアランス "と呼ばれる重要なギャップを生む。

歯の干渉を防ぐ

このクリアランスによって、ギアの歯の先端が相手の歯の根元に当たることはない。この隙間がないと、ギアはすぐに詰まって故障してしまいます。これは、高負荷がかかる被動歯車にとって特に重要です。

この小さなディテールが致命的な故障を防いでいる。ギヤ製造において精度が非常に重要である理由を浮き彫りにしています。厳しい公差を重視することで、このクリアランスは常に完璧なものとなっています。

| アスペクト | 機能的な目的 | エラーの結果 |

|---|---|---|

| 婚約 | スムーズな送電と負荷分散 | 騒音、振動、非効率 |

| クリアランス | 歯の先端が歯根に当たるのを防ぐ | ジャミング、ストレス、摩耗 |

| 潤滑 | 潤滑油による表面保護 | オーバーヒート、早期故障 |

アディショナルとデディショナルは単なる測定値ではない。歯車の相互作用を定義するものです。アデンダムは噛み合いと接触を管理し、デデンダムは干渉を防ぎ潤滑を可能にする重要なクリアランススペースを作ります。このバランスは、ギアの機能性の基本です。

従動歯車の主な材料特性は?

従動歯車に適切な材料を選択することは、バランスの取れた行為です。性能、寿命、費用対効果が必要です。最も強い金属を選べばいいというものではありません。

適切な素材は、特定の運用上の要求を満たさなければなりません。PTSMAKEが常に評価しているコア特性をご紹介します。

主要性能特性

高い表面硬度は非常に重要である。常に接触していることによる摩耗や孔食と直接戦うことができる。しかし、コアは強靭でなければならない。これにより、突然の衝撃荷重で歯が折れるのを防ぐことができる。

寿命とコスト

疲労強度は、ギアが何百万サイクルもの耐久性を持つことを保証します。最後に、優れた加工性は不可欠です。これは、私たちが常にお客様のために考慮する要素です。

| プロパティ | 駆動ギヤの重要性 |

|---|---|

| 表面硬度 | 摩耗や孔食に強い |

| コア・タフネス | 歯の破損を防ぐ |

| 疲労強度 | 繰り返しの負荷サイクルに耐える |

| 加工性 | 生産コストへの影響 |

マテリアル・トリートメントの深層

完璧なドリブンギアは、しばしば相反する特性を持つ。耐摩耗性のためには非常に硬い表面が必要ですが、衝撃を吸収するためにはより柔らかく強靭なコアが必要です。このような特性は、基材にはほとんど見られません。

これが、歯車製造において熱処理が非常に重要である理由です。熱処理は ケース硬化8 がこの理想的なコンビネーションを生み出す。鋼鉄の表面を改質し、驚くほど硬くする一方で、コアは延性を保つ。

浸炭鋼と貫通硬化鋼の比較

一般的な選択肢を2つ見てみよう。浸炭鋼はケース硬化材の代表例である。高炭素で非常に硬い表面と、低炭素で強靭なコアを持つ。そのため、高応力用途に最適です。

貫通硬化鋼は、表面から芯まで均一な硬度を持つ。全体的な強度と耐摩耗性に優れている。しかし、浸炭鋼に比べて脆く、衝撃荷重による破壊の影響を受けやすい。最適な選択は、常に被駆動ギアの負荷プロファイルに依存します。

| スチールタイプ | 表面硬度 | コア・タフネス | 最適 |

|---|---|---|---|

| 浸炭鋼 | 非常に高い | 高い | 高衝撃荷重、高摩耗 |

| 貫通硬化鋼 | 高い | 中程度 | 安定した負荷、適度な摩耗 |

従動歯車の場合、材料の選択は相反するニーズのバランスを取ることです。表面硬度とコアの靭性、疲労寿命と加工性、コストを比較検討する必要があります。最終的な選択は、常にアプリケーションの特定の要求に依存します。

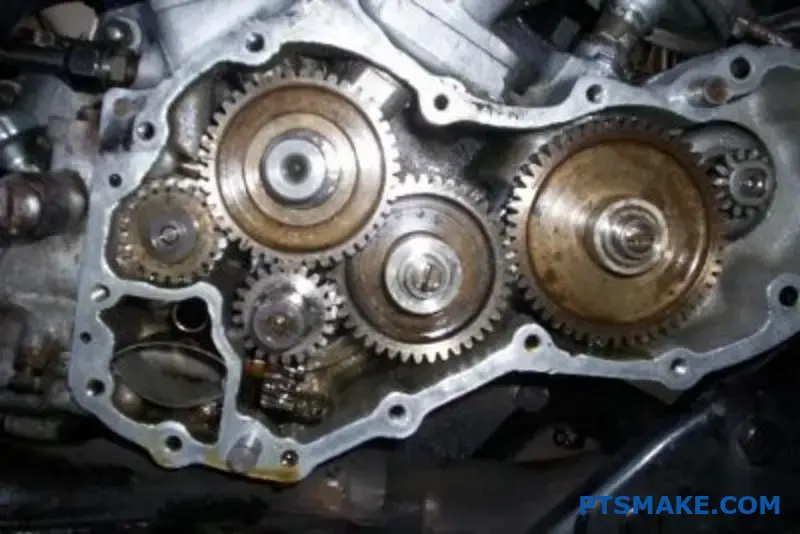

従動歯車の軸方向による主な分類は?

ギア選択の最初のステップは単純だ。シャフトの向きは?この質問は、ギアを含むあらゆる機械設計の出発点です。

あなたの答えは、必要な被駆動ギアを3つの基本的なカテゴリーのいずれかに分類します。この最初の分類によって、今後の設計の道筋が決まります。

パラレルシャフト

シャフトが平行に走る場合、スパーギアまたはヘリカルギアが使われる。これらは、動力を伝達し、速度やトルクを変化させるための最も一般的な配置である。

交差シャフトと非交差シャフト

交差するシャフトの場合、選択は異なる。この設定は、パワーの流れの方向を変えるために非常に重要である。

簡単な表でこれを明らかにすることができる:

| シャフトの向き | 一般的なギアの種類 | 主な用途 |

|---|---|---|

| パラレル | スパー、ヘリカル | スピードとトルクの修正 |

| 交差する | ベベル | パワーの方向を変える |

| 非平行、非交差 | ウォーム、ハイポイド | 高減速比、オフセット軸 |

このフレームワークは、ギア選択プロセスにおける最初のフィルターである。

PTSMAKEでは、クライアントとの話し合いは常にこの基本的な質問から始めます。軸の向きを最初から正しく把握することで、後の大幅な再設計やコストのかかるミスを防ぐことができます。これは譲れない第一歩です。

平行軸歯車の詳細

平行シャフトの場合、スパーギアとヘリカルギアのどちらを選択するかは、用途によります。平歯車は、中程度の速度であれば、よりシンプルで費用対効果が高い。

ヘリカルギアは、歯に角度がついているため、よりスムーズで静かな動作を実現します。そのため、自動車用トランスミッションのような高速回転や騒音に敏感な用途に最適です。

交差軸歯車の説明

ベベルギアは、シャフト軸が90度の角度で交差する場合に最適なソリューションです。ベベルギアの円錐形は、特に直交するシャフト間で動力を伝達するように設計されています。

これらのギアの精度は非常に重要です。私たちの過去のプロジェクトでは、コーンの角度にわずかな不正確さがあっても、早期摩耗やシステムの故障につながることがありました。

非平行、非交差シャフト

このカテゴリは、より複雑な形状のためのものです。ウォームギヤとハイポイドギヤは、オフセットされ交差しないシャフト間で動力を伝達するという課題を解決します。

これらの歯車は、コンパクトなスペースで高い減速比を可能にします。歯と歯の間のすべり接触は、慎重な材料選択と潤滑を必要とします。理論的には ピッチ面9 これらの歯車は、非交差軸をまたぐ運動伝達を可能にするものであり、真にユニークな幾何学的ソリューションである。

軸の方向を理解することは、最も重要な最初のステップです。平行軸、交差軸、非平行軸を決定することで、どの駆動ギアファミリーが適しているかが決まります。これは、システムレイアウト、性能、効率、コストに直接影響し、設計の基礎を形成します。

スパーギア、ヘリカルギア、ダブルヘリカルギアの実用的な比較は?

適切なギアを選ぶには、性能、コスト、複雑さのバランスを取る必要がある。それぞれのタイプには、明確な実用的用途がある。

スパーギアは最もシンプルで費用対効果に優れています。はすば歯車は、より滑らかで静かな運転を提供します。ダブルヘリカルギアは、欠点のないヘリカルギアの利点を提供します。

簡単に比較してみよう:

| ギアタイプ | 主な実用的特徴 | 一般的なトレードオフ |

|---|---|---|

| スパー | シンプル、低コスト | ノイジー、低負荷 |

| ヘリカル | 静か、高負荷 | 軸方向の推力を生み出す |

| ダブル・ヘリカル | 静か、突き上げなし | 複雑、高価 |

この選択は、マシンの性能と予算に直接影響する。

実用的なトレードオフをさらに分解してみよう。平歯車は製造が簡単です。そのため、騒音があまり気にならず、コストを重視する用途には最適です。

ヘリカルギアは、歯に角度がついているため、より緩やかに噛み合う。そのため、振動が少なく、静かである。しかし、この角度のついたデザインは 軸スラスト10.このサイドフォースは、適切なベアリングで管理する必要があり、アセンブリに複雑さとコストを追加します。

ダブルヘリカルギア(ヘリングボーンギア)は、最高級のソリューションです。対向する2組のヘリカル歯を使用します。この巧妙な設計により、軸方向のスラストが内部で相殺されます。ヘリカルギアのスムーズで高負荷な利点が、外力管理なしで得られます。

PTSMAKEの過去のプロジェクトでは、ダブルヘリカルギアの製造コストがスパーギアよりも大幅に高いことを見てきました。

これは複雑な形状のためである。多くの場合、その決定は駆動歯車システムの特定の要求に依存します。

| 基準 | スパーギア | ヘリカルギア | ダブルヘリカルギア |

|---|---|---|---|

| 騒音レベル | 高い | 低い | 非常に低い |

| 負荷容量 | グッド | より良い | ベスト |

| 製造コスト | 低い | ミディアム | 高い |

| 軸スラスト | なし | はい | なし |

| 典型的な使用例 | 簡易コンベヤ | 自動車用トランスミッション | 重機 |

結局のところ、最適な選択は、ソリューションに過剰なエンジニアリングを施すことなく、パフォーマンス・ニーズを満たすものである。

ギアの選択は重要な設計上の決定事項です。スパーギアはシンプルで低コストです。はすば歯車は、静かで高負荷の性能を提供しますが、軸方向のスラストが発生します。ダブルヘリカルギアは、スラストを排除しますが、製造コストが最も高くなります。

ベベルギアとマイターギアのどちらを選ぶべきか?

ベベルギアやマイターギアを選ぶ第一の理由は単純だ。動力の伝達方向を変える必要があるからだ。多くの場合、これは90度回転することを意味する。

他のギアタイプが平行軸を扱うのに対し、ベベルギアは交差軸のスペシャリストです。ベベルギアは、直角方向の用途に最適なソリューションです。マイターギアはベベルギアの一種です。

重要な違いはギア比にある。

| ギアタイプ | ギア比 | 主要用途 |

|---|---|---|

| マイターギア | 1:1 | 方向転換のみ |

| ベベルギア | どんなものでも | 方向、速度、トルクの変化 |

この区別は、設計に適した部品を選択する上で極めて重要である。

マイターとベベル:比率がすべて

さらに詳しく説明しよう。この選択は、マシンのスピードとトルク出力に直接影響します。PTSMAKEでは、生産開始前に必ずお客様に確認する内容です。

簡単な方向転換のためのマイターギア

マイターギアは、マッチドペアである。両者の歯数は同じで、軸は90度離れている。比は正確に1:1であるため、従動歯車の速度とトルクは駆動歯車と同一である。

単純なコンベアシステムを考えてみよう。マイターギアは、コンベアの速度を変えることなく、水平ドライブシャフトから垂直ドライブシャフトに動力を伝達し、ローラーを動かすことができます。

より複雑な作業のためのベベルギア

他のベベルギアは、より柔軟性があります。ドライブギアとドリブンギアの歯数を変えることで、レシオを変えることができます。これにより、コーナリング中のスピードとトルクを変えることができる。ベベルギアの形状は ピッチコーン11 がこの関係を決定する。

その最たる例が自動車のディファレンシャルだ。ベベルギアを使い、90度の角度で車輪に動力を伝達する。さらに重要なのは、旋回中に外側の車輪を内側の車輪よりも速く回転させることができることだ。

| 使用例 | 必要比率 | 適切なギア |

|---|---|---|

| ハンドドリル・メカニズム | 1:1 | マイターギア |

| 自動車用ディファレンシャル | 可変 | ベベルギア |

| 産業用ライトアングル・ドライブ | >1:1または<1:1 | ベベルギア |

つまり、マイターギアは1:1の比率で90度の方向転換に最適です。方向転換と同時に速度やトルクの変化を必要とする用途には、他のベベルギアが必要です。お客様の具体的な機械的要件が、解決策を決定します。

ウォームギヤとホイールギヤはどのような用途に使用されますか?

ウォームギアは、2つの重要な特徴を持っているため、特定の作業に不可欠です。第一に、大きな変速比をワンステップで得ることができる。100:1など、他ではなかなか得られません。

第二に、セルフロック式である。これは、出力ギアが入力ウォームを駆動できないことを意味する。これは重要な安全機能である。

コア特性

これらの特徴により、要求の厳しい用途に選ばれている。大幅な速度低減と本質的なブレーキの両方を提供します。

| 特徴 | 説明 |

|---|---|

| 高い比率 | コンパクトなスペースで大幅なスピードダウンとトルクアップを実現。 |

| セルフロック | 負荷がモーターをバックドライブするのを防ぎ、安全性と制御性を高める。 |

この組み合わせは、ギアリングの世界ではユニークなものだ。

ウォームとホイールのセットは、単なる理論上の概念ではありません。現実の問題を解決しています。そのユニークなメカニズムは、精度と安全性が譲れない特定の産業に最適です。ウォームと従動歯車間の高い摩擦が、これらの貴重な特性を生み出します。

実際のアプリケーション

過去のプロジェクトでは、他のシステムでは失敗するような場面でこのギアが使われているのを見たことがある。そのシンプルさと有効性は、ある種の作業においては他の追随を許さない。

コンベアシステム

コンベアベルトはしばしば大きな減速を必要とする。ベルトを使用可能な速度で動かすには、高速モーターを減速する必要があります。ウォームギアセットはこれを一段で簡単に行うことができます。また、セルフロック機能により、モーターが停止してもベルトは安定しています。

リフティング・メカニズム

エレベーターや資材用リフトについて考える。安全が最優先です。電源が落ちても、ウォームギヤのセルフロックがキャビンの落下を防ぎます。高い すべりまさつ12 コンポーネントの間にこのブレーキ効果が生まれる。これは内蔵された安全対策なのだ。

| 申し込み | 主な使用特性 | 主なメリット |

|---|---|---|

| エレベーター | セルフロック | 安全性(自由落下防止) |

| コンベヤベルト | 高い透過率 | スピードコントロール&トルクアップ |

| チューニング・ヘッド | セルフロック | ポジションを保持する(チューニングを維持する) |

ウォームギヤセットは、高比率の減速とセルフロック機能というユニークな組み合わせで選ばれています。この2つの特徴により、産業用コンベヤからエレベータまで、精密な制御、コンパクトな設計、固有の安全性を必要とする用途に不可欠なものとなっています。

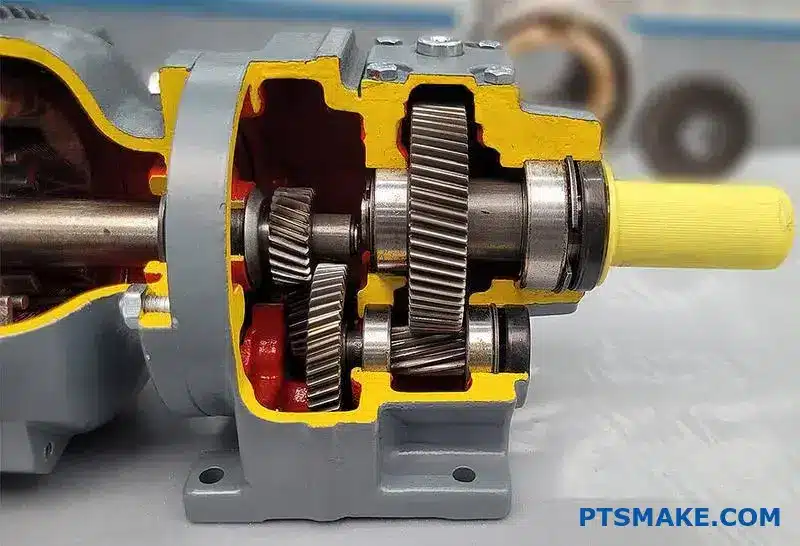

遊星歯車システムは、どのようにパワーの流れを独自に構成しているのか?

遊星歯車システムは、エンジニアリングの驚異である。そのパワーフローは、他のどのギアトレインとも異なっている。それはすべて、3つの中核部品から来ている。

キーパーソン

サンギアが中心にある。プラネットギアがサンギアの周りを回る。リングギアが全体を囲んでいる。

どの部分を静止させ、どの部分にパワーを与え、どの部分からパワーを奪うかを選択することで、アウトプットを完全に変えることができる。この汎用性の高さは、他にはない強みだ。

| コンポーネント | システムにおける役割 |

|---|---|

| サンギア | 中央の駆動ギアまたは固定ギア |

| プラネット・ギア | サンギアを公転させ、太陽とリングに噛み合わせる |

| リングギア | 内歯付きアウターギア |

このセットアップにより、1つのコンパクトなユニットから複数のギア比を得ることができる。

汎用性とパワーを引き出す

プラネタリーシステムの真の天才は、その適応性にある。プラネタリーシステムは、単なる1つのギアセットではない。トルクとスピードを管理するための設定可能なプラットフォームなのだ。入力、出力、固定部品の関係が、その機能を定義する。

PTSMAKEでは、カスタム・アプリケーションにこれを活用することがよくあります。PTSMAKEを使用することで、非常に狭いスペースでも複雑な動きを実現することができます。

動作モード

部品をどう使うかで結果が決まる。例えば、リングギヤを固定してサンギヤを駆動することで、特定の減速が生まれる。遊星歯車はトルクを コアキシャル13 を出力する。プラネットキャリアは、最終駆動ギア部品として機能する。

| 固定コンポーネント | 入力コンポーネント | 出力コンポーネント | 結果 |

|---|---|---|---|

| リングギア | サンギア | プラネット・キャリア | スピード・リダクション |

| サンギア | リングギア | プラネット・キャリア | スピード・リダクション |

| プラネット・キャリア | サンギア | リングギア | リバース&リダクション |

同軸の優位性

このシステムはまた、驚くべきパワー密度を提供する。複数の遊星歯車が負荷を分担する。つまり、小さなパッケージで巨大なトルクを扱うことができるのです。

さらに、入力シャフトと出力シャフトは同軸である。これらは同じ中心線を共有している。これにより、トランスミッションやその他の複雑な機械の設計が大幅に簡素化される。

遊星歯車システムは、太陽、遊星、リングギアの相互作用によって動力の流れを構成します。高出力密度と同軸設計と相まって、さまざまな出力に構成できるユニークな能力により、複雑な機械に非常に多用途に使用されています。

インターナルギアとエクスターナルギアの違いは何ですか?

システムを設計する際、ギアタイプの選択は極めて重要です。それは、すべてに影響を与える実用的な決定です。製品の最終的なサイズ、コスト、そして性能がかかっています。

外歯歯車はおなじみの標準です。インターナルギアにはユニークな利点がありますが、課題もあります。これらのトレードオフを理解することが重要です。

デザインの主な違い

デザインの観点から、核となる違いを分解してみよう。これにより、どれがあなたのプロジェクトに合うかを明確にすることができる。

| 特徴 | インターナルギア | 外部ギア |

|---|---|---|

| サイズ | よりコンパクトなフットプリント | より広いスペースが必要 |

| 製造業 | 複雑、専門的 | よりシンプルで広く入手可能 |

| パフォーマンス | 高い接触率 | 標準性能 |

| コスト | 一般的に高い | より費用対効果の高い |

この表は、基本的なトレードオフを示している。多くの場合、コンパクトさと製造の簡便さのバランスをとることになる。

実用化と製造

実用的な観点から、外歯歯車は多くのプロジェクトで使用されています。その製造工程は簡単です。PTSMAKEがお取引させていただいている多くのお客様にとって、このシンプルさはコスト削減とリードタイムの短縮につながります。外歯歯車は製造と取り付けが簡単で、信頼できる主力製品です。

インターナルギアは、別の問題を解決する。その主な利点は、非常にコンパクトなギアドライブを作ることです。これは、駆動ギアが内部で噛み合うため、スペースを大幅に節約できるためです。また 接触率14つまり、より多くの歯が一度に噛み合うことになります。これは、よりスムーズな動作と高い負荷容量につながります。

正しいギア選び

内歯車の製造の難しさは、大きな考慮点である。内歯の歯切りには、特殊な工具と専門知識が必要です。この複雑さは、最終的な部品コストに直接影響します。PTSMAKEの過去のプロジェクトでは、これらの要素をお客様と慎重に検討しました。アプリケーションは常に最良の選択を決定します。

よくある例をいくつか挙げてみよう:

| ギアタイプ | 応用例 |

|---|---|

| インターナルギア | ロボット工学における遊星歯車システム、自動変速機、自転車のハブギア。 |

| 外部ギア | シンプルな産業機械、ベルトコンベヤーシステム、伝統的な時計のメカニズム。 |

スペースが限られている高トルクのロボットアームでは、インターナルギアが唯一の有効な選択肢であることがよくあります。ストレートなパワートランスミッションシステムでは、通常、外歯歯車が最も実用的で経済的なソリューションです。

まとめると、選択はプロジェクトの優先順位によります。外歯歯車は、標準的で費用対効果の高いソリューションを提供します。インターナルギアは、スペースと負荷容量が重要な設計ドライバーである、より特殊なアプリケーションのためのコンパクトで高性能な設計を提供します。

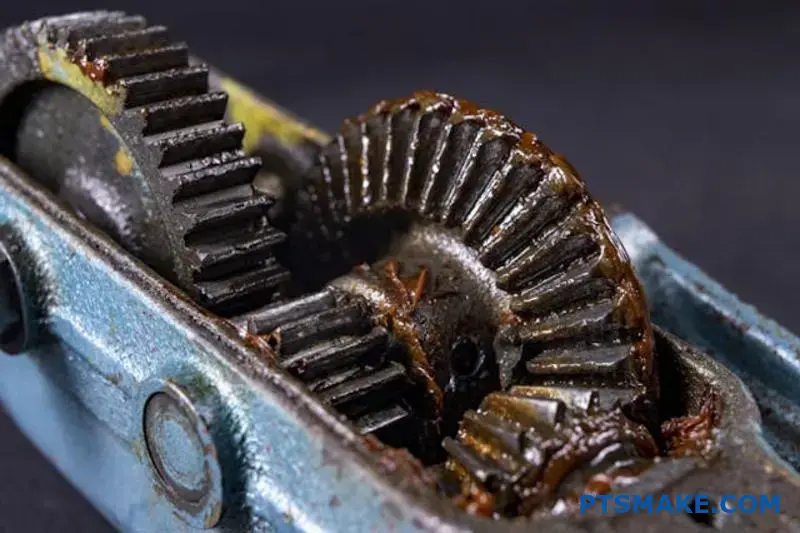

ギヤの種類に共通する故障モードとは?

ギアの故障を理解することは非常に重要です。単に部品が壊れたというだけではありません。根本的な原因を見つけることです。故障は明確なグループに分類することができます。これにより、問題を迅速に診断することができます。

PTSMAKEでは、設計を改善するために不具合を分類しています。主なグループは、摩耗、疲労、破損、塑性流動です。よくできたドリブンギヤは、これらによく抵抗します。

| 故障カテゴリー | 説明 |

|---|---|

| 歯の摩耗 | 材料が徐々に失われる |

| 表面疲労 | 度重なるストレスによるひび割れ |

| 歯の破損 | 突然の破局的骨折 |

| プラスチック・フロー | 表面材の変形 |

故障を防ぐには、まず故障を理解しなければならない。ギアシステムによく見られるカテゴリーを分解してみよう。それぞれに明確な原因と兆候があります。

歯の摩耗

これは、ギアの歯から材料がゆっくりと除去されることです。多くの場合、時間の経過とともに起こります。

磨耗

摩耗は、硬い粒子が潤滑油に混入することで発生します。これらの粒子はサンドペーパーのように作用し、ギアの表面を傷つけます。適切なろ過が予防の鍵です。

接着剤の摩耗

接着摩耗は、ギヤの歯面が溶接され、その後引き裂かれることで起こる。これは、高負荷や潤滑不良によって引き起こされることが多い。粗い表面を作ります。

表面疲労

これは、歯の表面で繰り返されるストレスサイクルから生じます。小さなひび割れから始まり、時間とともに大きくなっていきます。

孔食と剥落

歯の表面に小さな空洞ができます。これらの穴が大きくなり、結合すると、次のようなことが起こります。 剥落15より大きな材料の塊が壊れる。これは一般的な故障モードである。

歯の破損

これはより深刻で突然の故障である。

曲げ疲労

歯根に繰り返し曲げ応力が加わると、亀裂が生じます。クラックは、歯が完全に折れるまで、サイクルのたびに大きくなります。

過負荷破損

これは、歯車にかかる負荷がその強度を超えたときに起こります。その結果、歯が突然脆く破壊される。

| 故障モード | 共通の原因 | 予防戦略 |

|---|---|---|

| 磨耗 | 汚染された潤滑油 | より優れたろ過性能、密閉型ハウジング |

| 接着剤の摩耗 | 潤滑不良、高負荷 | 適切な潤滑油の使用、負荷の低減 |

| ピッティング | 高い接触応力 | ギア形状の改善、素材の改善 |

| 過負荷破損 | 衝撃荷重、突然のジャム | 過負荷保護、より強い素材 |

ギアの故障を摩耗、疲労、破損、塑性流動に分類することで、正確な診断が可能になります。ミスアライメントや潤滑不良のような原因が特定の故障につながることを理解することは、より信頼性の高いシステムを構築し、ダウンタイムを防止するための第一歩です。

ギヤの製造工程はどのように分類されますか?

適切な歯車製造工程を選択することは複雑に感じられるかもしれません。これを単純化する実用的な方法は、その結果とコストによって方法をグループ化することです。これにより、特定のアプリケーションのニーズにプロセスを適合させることができます。

大きく3つのカテゴリーに分類できる。

ブランクの成形

これらの方法は、鋳造や鍛造と同様、ギアの初期形状を作るためのものです。これらの方法は、大量生産には費用対効果が高いですが、精度は低くなります。

一般機械加工

ホブ切りやシェーピングなどの工程では、ブランクに歯を切り込みます。ほとんどの産業ニーズに対応できる精度を提供します。

高精度仕上げ

研削とラッピングはギヤの歯を磨き上げます。これらのステップは高価ですが、重要な駆動歯車のような高精度と低騒音を要求する用途には必要です。

精度とコストのトレードオフ

PTSMAKEでは、歯車の精度と製造コストの重要なバランスをお客様にご案内しています。それは常に最高精度を選択することではなく、仕事に適した精度を選択することです。この決定は、お客様の予算とプロジェクトのタイムラインに直接影響します。

成形プロセス基礎

鍛造のような成形方法は、強度の高いギヤブランクを作ります。精度は低く、通常AGMA Q5-Q7程度です。しかし、後で機械加工するブランクを大量に生産するには理想的です。この2段階のアプローチは、多くの場合、非常に費用対効果が高いです。

機械加工プロセス:主力製品

ホブ切りや成形を含む機械加工が最も一般的な方法です。通常AGMA Q8-Q11の範囲で、幅広い用途に信頼できる精度を提供します。これは、性能とコストのバランスが取れた一般産業機械のスイートスポットです。

仕上げの工程最後の仕上げ

航空宇宙や医療機器の用途では、仕上げ加工が不可欠です。研削やラッピングなどの工程は、極めて高い精度(AGMA Q12+)を実現します。このレベルの 運動精度16 静かでスムーズな運転が保証されるが、コストはかなり高くなる。

下の表は、このトレードオフをまとめたものである。

| プロセスグループ | 標準精度(AGMA) | 相対コスト | ベスト・フォー... |

|---|---|---|---|

| 成形 | 問5~問7 | 低い | 大量生産ブランク、非重要部品 |

| 機械加工 | 問8~問11 | ミディアム | 一般産業用途 |

| 仕上げ | 問12~問15 | 高い | 航空宇宙、低騒音システム |

要するに、製造工程を結果とコストで分類することで、選択が簡単になる。成形は低コストのブランク用、機械加工は汎用ギア用、仕上げは高精度アプリケーション用です。最終的な選択は、常に要求性能と予算のトレードオフを伴います。

従動歯車にはどのような熱処理構造が適用されますか?

適切な熱処理を選択することは非常に重要です。この熱処理によって、駆動ギアの寿命が決まります。目標は完璧なバランスです。耐摩耗性には硬さが必要です。破壊を防ぐためには靭性も必要です。

これは万能のソリューションではない。その選択は、ギアの特定の仕事によって決まります。PTSMAKEでは、アプリケーションの要求に合わせた処理を行います。

2つの主なアプローチについて簡単に説明しよう:

| 治療タイプ | 主要目標 | コア物件 |

|---|---|---|

| ケース硬化 | 硬質で耐摩耗性の表面 | 強靭で延性がある |

| 硬化を通して | 均一な硬度と強度 | 均一な特性 |

これにより、従動歯車は意図された負荷の下で確実に機能する。

実用的な観点からこれらの方法を探ってみよう。この決定は性能だけでなく、製造の複雑さやコストにも影響します。設計の初期段階でクライアントと行う重要な議論です。

ケース硬化技術

ケースハードニングは、二重構造の部品を作り出します。外面は硬く摩耗に強く、内部は強靭で衝撃を吸収します。これは、衝撃や表面摩耗が大きな問題となる高負荷のかかる用途に最適です。

浸炭

この工程では、低炭素鋼の表面に炭素を添加する。部品は炭素を多く含む雰囲気で加熱される。その結果、外側のケースは非常に硬くなり、すぐに摩耗することなく重い接触荷重を扱うのに最適です。

窒化

窒化は窒素を使って表面を硬化させる。これは低温処理であり、歪みのリスクが少ないことを意味します。そのため、処理後の厳しい公差が重要な精密駆動歯車に最適です。その マルテンサイト変態17 ここでは歪みに関する懸念は少ない。

硬化を通して

スルーハードニングはその名の通り、ギヤ全体を均一に硬化させます。ギアは加熱された後、急冷されます。この方法はより簡単で、多くの場合費用対効果が高くなります。極端な表面耐久性よりも、全体的な強度と耐疲労性が重視される、接触応力の低い用途に最適です。

| 特徴 | 浸炭 | 窒化 | 硬化を通して |

|---|---|---|---|

| 表面硬度 | 非常に高い | 高い | 中程度 |

| コア・タフネス | 高い | 高い | 中程度 |

| ディストーション・リスク | 高い | 低い | ミディアム |

| 最適 | 重い荷物 | 精密部品 | 均一応力 |

被駆動歯車にケース焼入れと貫通焼入れのどちらを選択するかは、その特定の動作応力によって決まります。ケース焼入れは高摩耗シナリオで優れていますが、貫通焼入れは低負荷アプリケーションに一貫した強度を提供し、最適な性能と寿命を保証します。

ギアの用途によって潤滑システムはどのように違うのですか?

適切な潤滑剤を選択することは、画一的な作業ではありません。用途の要求に合った方法でなければならない。速度と負荷は、最も重要な2つの要因である。

単純なグリース塗布で十分かどうかを判断する。あるいは、より複雑なシステムが必要かどうか。この選択は、ギアの寿命と性能に直接影響します。それでは、一般的なタイプを探ってみましょう。

グリース潤滑

グリースは低速、低負荷の状況に最適です。多くの場合、"生涯潤滑 "される密閉ユニットに使用されます。小型家電のギアボックスを思い浮かべてください。メンテナンスが最小限で済むのは大きな利点です。

スプラッシュ潤滑

中程度の速度と負荷では、スプラッシュ潤滑が一般的である。このシステムは、多くの密閉型工業用ギアボックスで使用されている。ギアまたはそれに取り付けられたスリンガーがオイルバスに浸ります。スリンガーは、他の部品に潤滑油を飛散させます。

強制(圧力)潤滑

高速・高負荷システムには、より堅牢なソリューションが必要です。強制潤滑は、重要な接点に積極的に油を送り込みます。これには、ベアリングやギアメッシュが含まれます。この方法は、すべてのコンポーネントに一貫した潤滑を保証します。また、必要不可欠な冷却とろ過も行います。

強制潤滑システムは、精度が最も重要な場所です。このような高ストレス環境では、すべての部品が完璧に機能しなければなりません。これには、オイルジェット、ポンプ、フィルターも含まれます。

PTSMAKEでは、このような複雑なシステムの部品を加工しています。公差は驚くほど厳しい。不具合が生じれば、壊滅的なダメージにつながります。

大きな利点は放熱である。循環するオイルは、摩擦によって発生する熱を運び去ります。これは高性能の用途では不可欠なものだ。これがなければ、ギアはすぐにオーバーヒートして故障してしまう。

このシステムは潤滑油もろ過する。金属粒子や汚染物質を取り除きます。これにより、オイルが清浄に保たれ、ギアの寿命が延びます。駆動ギアと従動ギアのペアが適切に機能するかどうかは、このクリーンなオイルにかかっています。これは トライボロジー18.

これらの方法を直接比較することができる。

| 潤滑方法 | 典型的なスピード | 典型的な負荷 | 複雑さとコスト | 代表的なアプリケーション |

|---|---|---|---|---|

| グリース | 低い(2m/s未満) | 低~中程度 | 低い | 密閉ギアユニット、間欠使用 |

| スプラッシュ | 中程度(2~12m/s) | 中程度 | ミディアム | 産業用密閉ギアボックス |

| 強制(圧力) | 高い(12m/s以上) | 高い | 高い | 自動車用トランスミッション、タービン |

この表は、お客様がトレードオフを理解するのに役立ちます。システムをアプリケーションに適合させることが、信頼性と費用対効果の鍵です。

適切な潤滑の選択は、ギアの速度と負荷に大きく依存します。単純なグリースは低速のアプリケーションに有効ですが、高性能システムは冷却とろ過のための複雑な強制潤滑を必要とし、駆動ギアを含むすべてのギアの寿命と信頼性を確保します。

単純な列車のギア比はどのように計算するのですか?

単純なギアトレインのギア比を計算するのは簡単です。これは機械工学の基本的な概念です。この計算は出力の理解に役立ちます。

すべての工程は、ある簡単な計算式に頼っている。2つのギアの歯を数えるだけです。

コア・フォーミュラ

この比率は、歯車の歯の数を割って求める。 駆動ギア 従動歯車は力を受ける歯車である。従動歯車は力を受ける歯車である。

簡単なガイド

- 駆動ギア(入力)を確認する。

- 特定する 駆動ギア (出力)。

- 両方の歯を数える。

- 公式を適用する。

簡単な参考資料だ:

| ギアタイプ | 説明 |

|---|---|

| ドライビング・ギア | 動力源となり、運動を開始する歯車。 |

| 駆動ギア | 駆動ギアによって回転するギア。 |

その結果がギア比となる。

計算式を理解することは、ほんの始まりに過ぎない。本当の価値は、この比率があなたのマシンの性能にとって何を意味するかを知ることから生まれる。この比率は、スピードとトルクのトレードオフを直接コントロールする。

出力速度への影響

ギア比は出力速度を決定する。ギア比が高いほど出力速度は低くなる。計算式は

出力速度=入力速度/ギア比

例えば、2:1の比率は速度を半分にする。駆動ギアが2回転するごとに従動ギアが1回転する。これは精密な制御のために非常に重要です。PTSMAKEの過去のプロジェクトでは、正確な移動速度を達成するためにこれを使用してきました。

トルクの掛け算を理解する

トルクは回転力である。ギア比もトルクを倍増させる。効率損失を無視すると、式は次のようになる:

*出力トルク=入力トルク ギア比

この原則は 機械的優位性19.小さなモーターで重い荷物を動かすことができる。より大きな 駆動ギア より大きなトルクが得られるが、スピードは遅くなる。

この関係は以下のように逆である:

| ギア比 | スピードへの影響 | トルクへの影響 |

|---|---|---|

| > 1:1 | 減少 | 増加 |

| < 1:1 | 増加 | 減少 |

| 1:1 | 変更なし | 変更なし |

このバランスは、どんなギア設計プロジェクトにおいても重要な検討事項である。

ギア比を計算するには、駆動ギアの歯を駆動ギアの歯で割ります。この単純な数値が最終的な出力速度とトルクを決定し、アプリケーションの特定のニーズを満たすために力と速度を操作することができます。

ギア・ドライブをより高効率に設計し直すには?

エネルギー損失の削減は、より効率的なギアドライブの鍵です。小さな変化が大きな利益につながります。それは1つの修正だけではなく、的を絞った一連の改善なのです。

スパーギアからヘリカルギアへ

ギアの種類を変えると、大きな利点があります。ヘリカルギアは、よりスムーズで静かな動作と優れた接触を提供します。

表面仕上げの役割

より滑らかな表面は、より少ない摩擦を意味します。歯車の歯を研削・研磨することで、エネルギーの無駄を大幅に削減することができます。

| 戦略 | 主なメリット |

|---|---|

| ヘリカルギア | よりスムーズなパワー伝達 |

| 研磨 | 摩擦の低減 |

| 潤滑 | 摩耗と熱の低減 |

| ベアリング | 回転抵抗の最小化 |

ロス削減の深層

より高い効率を達成するには、多面的なアプローチが必要です。各コンポーネントは、摩擦や無駄なエネルギーを最小限に抑えるために重要な役割を果たしている。細部までが重要なシステムなのだ。

ギア接触の最適化

私たちは、スパーギアよりもヘリカルギアをお勧めします。その角度のついた歯は、より緩やかに噛み合います。これにより、負荷がより大きな表面積に分散され、応力と摩擦損失が減少します。PTSMAKEの過去のプロジェクトでは、この単純な変更によって効率が向上しました。

潤滑の重要性

適切な潤滑は非常に重要です。単にオイルを塗るだけではありません。その科学は トライボロジー20 は、粘度と量が重要であることを示している。潤滑油の量が多すぎると引きずりの原因となり、粘度を間違えると保護膜を作ることができない。これは特に、出力負荷を扱う従動ギアに当てはまります。

ベアリングと表面品質

高品質のベアリングは必須です。エネルギー損失の直接的な原因となる回転摩擦を最小限に抑えることができます。また、表面仕上げにもこだわっています。高度な研削技術により、互いに抵抗なくすべり合う超平滑な歯面を作り出します。

| コンポーネント | キー・オプティマイゼーション | 効率性への影響 |

|---|---|---|

| ギア | ヘリカルに変更 | 衝撃と摩擦を軽減 |

| 潤滑油 | 正しい粘度 | 安定した皮膜を形成し、ドラッグを回避 |

| ベアリング | 高品質ローラー/ボール | 回転摩擦を低減 |

| 表面 | 精密研削 | 微細な摩擦を最小限に抑える |

より高い効率を達成するには、体系的なプロセスが必要です。より良いギア形状へのアップグレード、潤滑の最適化、表面仕上げの改善、高品質のベアリングの使用などが含まれます。各ステップは、システムの摩擦と全体的なエネルギー損失の低減に貢献します。

システムのギアノイズと振動をどのように軽減するのか?

ギアノイズに対処するには、システムレベルの視点が必要です。ギヤそのものだけの問題ではありません。アセンブリ全体を考慮する必要があります。

このアプローチは、ギヤの設計からハウジングに至るまで、すべてに目を向けるものである。ギアの精度やアライメントといった要素が大きな役割を果たします。よく設計されたシステムは、最初から騒音を最小限に抑えます。駆動歯車と従動歯車の両方について、慎重な検討が必要です。

システム全体の戦略

単一部品にとらわれない発想が重要です。効果的な騒音低減は全体的な戦略から生まれます。

| アプローチ | フォーカス | 成果 |

|---|---|---|

| コンポーネント・レベル | シングルギア | 限定的なノイズ低減 |

| システムレベル | 全組立 | 最適なパフォーマンス |

これにより、より静かで信頼性の高い最終製品が実現する。

騒音と振動を真に低減するためには、パワートランスミッションシステム全体を分析する必要があります。PTSMAKEでは、大局的な視点から多くのクライアントの問題解決を支援してきました。

高度な軽減技術

ギアの設計と品質

ギヤの設計が第一の防御線です。スパーギアの代わりにヘリカルギアを使用することで、ギヤの耐久性を大幅に向上させることができます。 接触率21.これにより、よりスムーズで静かなパワー伝達が可能になる。

ギアの品質向上も重要です。私たちは、精度を高めるために、より高いAGMAクラスを指定することがよくあります。高いクラスは、公差が厳しく、表面仕上げが良いことを意味し、騒音を低減します。チップリリーフやルートリリーフの追加など、歯形の変更も干渉を防ぎ、振動を低減します。

アライメントとハウジング

完璧なアライメントは譲れません。ギア、シャフト、ベアリングの位置ずれは、ノイズの主な原因です。これには、ドライバーに対する駆動ギアの位置も含まれます。適切な組み立ては、製造精度と同様に重要です。

ハウジングの役割は過小評価されがちです。優れたダンピング特性を持つ剛性の高いハウジングは、振動が可聴ノイズになる前に吸収することができます。

| 軽減テクニック | 主要目標 | システム・コンポーネント |

|---|---|---|

| ヘリカルギア | 接触率を高める | ギア |

| AGMA上級クラス | 精度の向上 | ギア |

| 歯形の修正 | 干渉を減らす | ギア |

| 適切なアライメント | 正しいかみ合わせの確認 | 組立 |

| 制振ハウジング | 振動を吸収する | 住宅 |

効果的な騒音対策は、これらの戦略を組み合わせて最良の結果をもたらします。

効果的なギアノイズの低減は、システムレベルの課題です。成功するかどうかは、賢い設計の選択、高精度の製造、慎重な組み立ての統合にかかっています。それは、1つの部品が単独で機能するのではなく、すべての部品がどのように機能するかということです。

駆動歯車の早期故障のケーススタディを分析する。

風力タービンのギアボックスの故障を検証してみよう。これは、早期の故障がコストのかかる重要な用途である。主動ギアはわずか5年で故障した。期待寿命は20年だった。

最初の観察

まずは基本的な事実を集めることから始める。故障は突然のものではなかった。完全に停止するまでに数カ月にわたってパフォーマンスが低下した。これは故障のメカニズムが進行性であることを示唆している。

主要データ

| パラメータ | 観察 |

|---|---|

| 営業時間 | ~44,000時間 |

| 期待寿命 | ~175,000時間 |

| 故障モード | 過度の振動、そして発作 |

| メンテナンス・ログ | 定期的、予定通り |

この初期データは、問題を明確にするのに役立つ。適切なメンテナンスにもかかわらず、ギアは設計寿命を満たしていなかった。

故障解析手順の適用

PTSMAKEのプロジェクトでは、厳格な手順に従っています。これにより、結論を急がないようにしています。真の根本原因を見つけるために、ここでもこれと同じロジックを適用します。体系的なアプローチが重要なのです。

ステップ1:目視と顕微鏡検査

まず、故障した従動ギアを見た。ギヤの歯には著しい表面上の損傷が見られた。広範囲に渡って マイクロピッティング22 歯の側面を横切っている。これは単純な過負荷骨折ではなかった。この損傷は長期疲労と一致していた。これは潤滑膜に問題があることを示していた。

ステップ2:潤滑油と破片の分析

次に、ギアオイルを分析した。ラボテストでは金属粒子が高濃度で検出された。このことから、過度の摩耗が起きていることが確認された。オイルの粘度も規定より低かった。これは大きな赤信号だった。粘度が低いと潤滑油膜の強度が低下する。

ステップ3:根本原因の特定

我々はその証拠をまとめた。早期故障は、材料の欠陥や衝撃荷重によるものではなかった。根本的な原因は潤滑の飢餓状態でした。以前の修理の際に、不適切なグレードの潤滑油が使用されていたのです。その結果、膜厚が不十分となり、摩擦が増大し、最終的には致命的な表面疲労を引き起こした。

| 潜在的な原因 | エビデンス | 結論 |

|---|---|---|

| 材料の欠陥 | 材料分析の結果、正しい組成であった。 | 除外 |

| 衝撃荷重 | 突然の骨折は見られない。 | 除外 |

| 潤滑飢餓 | 広範なマイクロピッティング、低いオイル粘度。 | 最も考えられる原因 |

是正措置案

その解決策は、単にギアを交換するだけではない。メンテナンスプロトコルを更新しなければならない。これには、潤滑油の検証の厳格化が含まれます。正しいグレードのオイルを使用することの重要性をスタッフに教育することは、再発防止に不可欠です。

このケーススタディは、系統的な分析により、材料の欠陥ではなく、潤滑不良が根本原因であることを特定したことを示しています。問題を正しく診断することは、どのような駆動歯車システムに対しても、効果的で永続的な是正措置を実施するための鍵となります。

熱膨張は高温用途のギアの性能にどのような影響を与えますか?

高温環境では、ギアは熱膨張という静かな脅威に直面します。金属は熱を帯びると膨張します。この単純な事実は、ギアシステムにとって大きな影響を与えます。

最も直接的な問題は、バックラッシュの減少である。バックラッシュとは、噛み合うギアの歯と歯の間のわずかな隙間のこと。潤滑やジャム防止に欠かせない。

ギアが膨張すると、この隙間は縮む。この隙間が完全になくなると、歯車が噛み合い、致命的な故障につながります。このことを理解することが、信頼性の高い設計の鍵となります。

消えゆくバックラッシュの結果

熱によってバックラッシュがなくなると、ギアが干渉し始める。これは摩擦を増加させ、より多くの熱を発生させ、従動ギアを含むすべての部品の摩耗を加速させる。

| バックラッシュ状態 | 結果 | リスクレベル |

|---|---|---|

| 十分 | スムーズな動作、適切な潤滑 | 低い |

| 削減 | 騒音、摩擦、熱の増加 | ミディアム |

| ゼロ/マイナス | バインディング、歯の故障、システムの焼き付き | 高い |

このサイクルは、すぐにシステムの完全な故障につながる。

歯車設計における熱膨張の管理

PTSMAKEでは、慎重なエンジニアリングによってこれらの影響を管理しています。物理学と戦うのではなく、物理学を念頭に置いて設計するのです。成功には3つの重要な戦略が不可欠です。

より大きなコールドバックラッシを指定する

最も直接的な解決策は、常温でのイニシャルバックラッシ(コールドバックラッシ)を大きく設計することである。

この余分なスペースが緩衝材の役割を果たします。歯車が使用温度まで膨張した後でも、潤滑とスムーズな噛み合いのために十分な隙間が残るようにします。これを計算するには、材料と温度に関する正確な知識が必要です。

素材選びが重要

適切な素材を選ぶことも重要なステップだ。理想的には、ギアとそのハウジングが同じような速度で膨張することです。

各素材にはそれぞれ特徴がある。 熱膨張係数23これは、加熱されたときにどの程度成長するかを決定する。私たちは、使用温度範囲全体でクリアランスを維持するために、適合する係数を持つ材料を選択することに重点を置いています。

これは、ドライブギアとドリブンギアの両方に適用され、互いとハウジングの適合性を確保します。

| 素材 | 典型的なアプリケーションの利点 | 熱安定性 |

|---|---|---|

| 合金鋼 | 高い強度と耐久性 | グッド |

| 青銅合金 | 良好な潤滑性、低摩擦 | 中程度 |

| PEEK/プラスチック | 軽量、耐食性 | 変動あり |

高温潤滑を使用する

最後に、潤滑は譲れない。標準的な潤滑剤は高温で分解したり燃え尽きたりすることがあり、ギアは無防備な状態になる。

私たちは常に、高熱環境用に設計された潤滑油を指定しています。これらの潤滑油は粘性と保護膜を維持し、クリアランスが狭くても摩擦を減らし、放熱を助けます。

熱によるバックラッシュの低下は深刻なリスクです。バインディングや故障の原因となります。より大きなコールドバックラッシ、互換性のある材料、適切な高温潤滑によるスマートな設計は、この脅威を効果的に管理し、信頼性の高いギア性能を保証します。

プラスチック製駆動ギアが金属製より優れているのはどのような場合ですか?

プラスチックと金属のどちらを選ぶかは、どちらが "良い "かということではありません。特定の用途にどちらが適しているかということです。プラスチック駆動ギアは、適切な状況下では、ゲームチェンジャーとなり得るのです。

オフィスのプリンターの静かな音を思い浮かべてほしい。それは、仕事中のプラスチックである。

主な利点

静かな動作

プラスチック製ギアは、振動や騒音を自然に減衰させる。そのため、静粛性が重視される家電製品や事務機器に最適です。

自己潤滑

多くのエンジニアリング・プラスチックは摩擦係数が低い。外部からの潤滑がなくてもスムーズに動くため、メンテナンスや汚染のリスクを軽減することができる。

| 特徴 | プラスチック駆動ギア | メタルドライブギア |

|---|---|---|

| 騒音レベル | 非常に低い | より高い |

| 潤滑 | しばしば自己潤滑性 | 外部潤滑剤が必要 |

| 腐食 | 優れた耐性 | 錆びやすい/腐食しやすい |

| 重量/慣性 | 非常に低い | 高い |

この低慣性は、より少ないエネルギーで素早く始動・停止できることも意味する。

しかし、プラスチックは万能ではない。その限界を理解することは、製品設計を成功させるために非常に重要です。PTSMAKEでは、高価なミスを避けるために、これらのトレードオフを通してクライアントを日々指導しています。

トレードオフを理解する

負荷容量と温度

プラスチック駆動ギアの主な限界は、強度が低いことです。高トルクや高負荷の用途では、金属が既定の選択であることに変わりはありません。また、プラスチックは使用温度範囲が狭く、極端な温度では軟化したり脆くなったりします。

寸法安定性

プラスチックは環境に敏感である。例えば 吸湿膨張24 吸湿による寸法変化はギアの精度に影響を与えます。これは、厳しい公差を必要とする用途では重要な要素です。

プラスチックギアが輝く場所

その利点が限界を上回るような用途には最適である。

| ファクター | プラスチックギアに最適 | メタルギアに最適 |

|---|---|---|

| 負荷 | 低~中 | 高い~非常に高い |

| 環境 | クリーン、コントロール | 厳しい、研磨剤 |

| ノイズ | 静かな動作 | ノイズは許容範囲 |

| コスト | 下(量産) | より高い |

自動車の内装を考えてみよう。パワーウインドウやシートのモーターは、大きな負荷には耐えられない。この場合、プラスチックの軽量性、静粛性、耐食性は、金属の強度よりもはるかに価値があります。

プラスチックギアは、騒音低減、自己潤滑性、耐腐食性において大きな利点を提供します。しかし、負荷容量と温度感受性が低いため、高負荷がかかる用途では金属製が優れています。最終的な決定は、常に製品の特定の操作上の要求にかかっています。

ギアの寿命、コスト、性能のバランスをどのように設計するか?

これがギア設計の核となるトレードオフである。これは3つの角を持つ三角形だと考えてください:寿命、コスト、性能です。

この3つすべてをベストにすることはできない。一つのコーナーを改善すれば、ほとんどの場合、他のコーナーが妥協される。

例えば、高性能の従動ギアは、多くの場合、より高いコストを意味します。目標は、特定の用途に適したバランスを見つけることです。それは、無駄なオーバーエンジニアリングをすることなく、「十分である」ということです。

このバランスが製品を成功させる鍵である。

| フォーカス・ポイント | 第一次影響 | 二次的影響 |

|---|---|---|

| パフォーマンス | 材料/加工コストの上昇 | サイズ/重量に影響する可能性 |

| 人生 | コスト増(仕上げ、サイズ) | 最大パフォーマンスを低下させる可能性 |

| コスト | 低いパフォーマンス・スペック | 運用寿命の短縮 |

エンジニアリング・トライアングルの実践

決定的なのは、理想的なギアは最高の性能を持つものではない。可能な限り低いコストで、すべての要件を確実に満たすものです。これはPTSMAKEで常に行っているバランス調整です。

パフォーマンスの定義

性能にはさまざまな意味がある。より高い精度(より厳しい公差)、より良い材料による強度、より高い速度や荷重に対応する設計などである。それぞれの改良は製造の複雑さを増し、したがってコストも増加する。

ギアライフを理解する

ギアの寿命は、材料の硬さ、表面仕上げ、サイズなどの要因に影響されます。より大きな歯車や特殊な熱処理を施した歯車はより長持ちします。しかし、製造コストは高くなり、コンパクトな設計には合わないかもしれません。寿命の計算 ヘルツ接触応力25 が重要だ。

グッドイナフ」ポイント

過剰なエンジニアリングはよくある落とし穴だ。ライフサイクルが5年の製品で30年持つように設計されたギアは、お金の無駄遣いです。目標は、ギアが意図した寿命まで確実にその機能を果たすスイートスポットを見つけることであり、それ以上ではないのです。

| 設計目標 | 素材例 | プロセス例 | 典型的な結果 |

|---|---|---|---|

| 低価格 | 標準プラスチック | 射出成形 | 高速生産、軽負荷用。 |

| バランス | 合金鋼 | CNC加工 | ほとんどの用途で良好な寿命と性能を発揮する。 |

| ハイ・ライフ | 硬化鋼 | 研削・研磨 | 非常に長寿命だが、コストは最も高い。 |

このバランスが効果的なエンジニアリングの本質である。目標は1つの分野で完璧にすることではなく、生命、コスト、性能の3つの制約すべてにわたって最適化することである。これにより、最終製品の信頼性と商業的実行可能性を確保し、過剰なエンジニアリングによる不必要な出費を避けることができる。

PTSMAKEの専門知識で優れた駆動歯車ソリューションのロックを解除します!

次の駆動歯車プロジェクトを向上させる準備はできていますか?精密なエンジニアリング、信頼できるリードタイム、プロトタイプから生産までのトップクラスの品質でPTSMAKEとパートナーシップを結んでください。今すぐRFQをお送りください。当社のチームが要求の厳しいアプリケーションにどのように信頼される結果を提供するかをご覧ください。

機械システムにおいて、ある部品から別の部品へ回転力が移動する原理を学ぶ。 ↩

複雑な機械システムにおいて、回転速度がどのように正確に測定され、適用されるかを理解する。 ↩

スムーズで正確なギア操作を実現するために、この重要な寸法がいかに不可欠であるかをご覧ください。 ↩

この製造上の欠陥がギヤの強度をどのように損なうのか、また、設計においてこの欠陥をどのように回避すればよいのかを学んでください。 ↩

この特殊な歯形が、いかに干渉を防ぎ、効率的なパワー伝達を可能にしているかをご覧ください。 ↩

ギア間の完璧な等速動力伝達を可能にするジオメトリーについて深く掘り下げる。 ↩

精密な加工深さが、過酷な用途におけるギアの効率と寿命にどのような影響を与えるかをご覧ください。 ↩

この表面処理が、優れたギア性能を発揮する強靭なコアを維持しながら、いかに耐久性のある外層を作り出すかをご覧ください。 ↩

この目に見えないサーフェスが、ギアの動きと効率をどのように定義しているのかを学んでください。 ↩

この力がどのようにベアリングの選定やアプリケーションの全体的なシステム設計に影響を与えるかをご覧ください。 ↩

ベベルギアの性能を決定する基本的な形状を理解するために、この概念を探求してください。 ↩

この原理がギアの効率、摩耗、セルフロック機能にどのような影響を与えるかを探る。 ↩

このアライメントが、コンパクトなシステムにおいていかに設計を簡素化し、効率を高めるかをご理解ください。 ↩

この指標がギアの強度、騒音、操作の滑らかさにどのような影響を与えるかをご覧ください。 ↩

表面疲労破壊の冶金学的プロセスについて詳しく知る。 ↩

この指標が、ギアシステムの滑らかさと作動音にどのように直接影響するかをご覧ください。 ↩

クリックすると、硬化鋼に驚異的な強度を与えている微細構造の変化を理解できる。 ↩

この科学がギアの性能と寿命の最適化にどのように役立つかを探ってみよう。 ↩

この基本コンセプトが、さまざまなマシンのパワー増幅を可能にすることをご覧ください。 ↩

摩擦と摩耗の科学が、コンポーネントの長寿命化に最適な潤滑剤の選択にどのように役立つかをご覧ください。 ↩

この重要なパラメータが、ギアの性能と騒音出力にどのように直接影響するかを理解してください。 ↩

微視的な表面損傷がどのように亀裂を発生させ、ギアの故障につながるかを学ぶ。 ↩

この特性が、高温用途の材料選択にどのような影響を与えるかをご覧ください。 ↩

吸湿が精密プラスチック部品の寸法安定性と性能にどのような影響を与えるかをご覧ください。 ↩

ギヤの故障を予測し、材料を選択するために、面圧計算がいかに重要であるかを学びます。 ↩