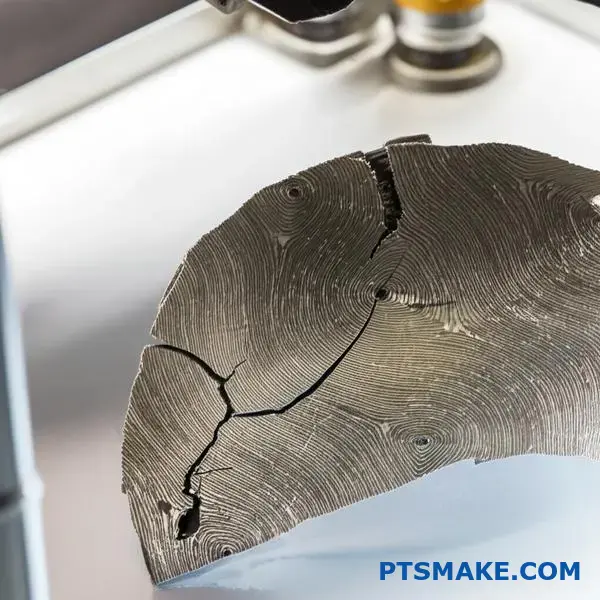

金属疲労の不具合は、多くの場合、エンジニアの想定をはるかに下回る応力レベルで、何の前触れもなく起こります。細心の注意を払って計算された安全マージンが、重要な部品を貫通する微細な亀裂が静かに成長し、防げたはずの致命的な故障につながったときには、無意味なものとなってしまいます。

金属疲労解析には、応力-寿命曲線、ひずみ-寿命法、破壊力学、環境要因、および工学部品の疲労故障を予測および防止するための実用的な設計戦略を網羅した、体系的な20ステップのアプローチが必要です。

本書は、金属がなぜ強度を発揮できないのかを理解することから、実際の解決策を実行するまでの各ステップについて解説しています。航空宇宙産業や自動車産業での実践的な事例に裏打ちされた、長持ちする部品の設計に役立つ実証済みの方法を学ぶことができます。

なぜ降伏強度以下で金属疲労が起こるのか?

金属部品が不意に折れるのを見たことがあるだろうか。一見丈夫そうで、負荷にも問題なく対応していたかもしれない。その原因は金属疲労であることが多い。

これは単一の圧倒的な力の話ではない。無言のダメージの蓄積なのだ。たとえ小さなものであっても、繰り返されるストレスのサイクルが原因なのだ。微細な欠陥が生じ、それが時間とともに大きくなっていく。

つの失敗の道

このプロセスは、静的な過負荷による故障とは根本的に異なる。この違いは、耐久性のある部品を設計する上で極めて重要である。

| 特徴 | 静的故障 | 疲労故障 |

|---|---|---|

| 負荷タイプ | シングル、高負荷 | 繰り返し、周期的負荷 |

| ストレスレベル | 降伏強度を上回る | 降伏強度を下回ることが多い |

| オンセット | 突然 | 徐々に、累積的に |

ミクロの視点

その答えは、金属の結晶構造の奥深くにある。大きなスケールでは、応力は弾性範囲にある。つまり、部品は元の形状に戻るはずです。

しかし、ミクロのレベルでは、別のストーリーが展開される。金属の結晶格子には転位と呼ばれる欠陥がある。繰り返し荷重がかかると、これらの転位が移動し、クラスター化する。

亀裂の誕生

この集中的な動きによって、局所的な塑性変形の小さな領域が形成される。これらの領域は しつこいスリップバンド1.これらは材料表面に押し出しや侵入のような小さな段差を形成する。

このような表面の欠陥は、応力集中器として機能する。それが微細なクラックの起点となる。応力サイクルのたびに、クラックは少しずつ成長していきます。PTSMAKEでは、このメカニズムを理解することが、材料選択プロセスの鍵となります。これにより、私たちが機械加工する部品が、意図した耐用年数に耐えることができるのです。

| スケール | 観察 | 意味合い |

|---|---|---|

| 巨視的 | 部品は弾力性があり、目に見える変化はない。 | エンジニアは安全だと思い込んでいるかもしれない。 |

| 微視的 | 局所的な塑性変形が起こる。 | ダメージが蓄積し、亀裂が生じる。 |

つまり、金属疲労は累積プロセスである。降伏点以下の応力であっても、繰り返される応力は局所的な微視的損傷を引き起こします。この損傷は亀裂へと成長し、最終的に破損に至るため、突発的な静的過負荷とは区別されます。

ストレス-ライフ(S-N)曲線とは?

S-N曲線(応力-寿命曲線)は、エンジニアリングにおける基本的なツールです。これは、材料の疲労寿命をグラフ化したものです。

この曲線は、破壊までのサイクル数(N)に対する繰り返し応力(S)の大きさをプロットしたものである。

軸を理解する

縦軸は応力レベルを示す。横軸は、多くの場合対数スケールで、サイクル数を示す。これは、部品が時間とともにどのように摩耗するかを視覚化するのに役立ちます。これは、部品の摩耗を予測し、予防するために極めて重要である。 金属疲労.

単純に考えれば、こうなる:

| ストレスレベル | 失敗へのサイクル |

|---|---|

| 高いストレス | 少ないサイクル |

| 低ストレス | 多くのサイクル |

この関係は、予期せぬ故障を起こすことなく、本来の耐用年数まで長持ちする部品を設計するのに役立っている。

持久力の限界:無限の人生のためのデザイン

ある種の材料のS-N曲線で最も重要な特徴は、耐久限界である。このコンセプトは、長期信頼性にとって画期的なものです。

耐久限界とは、材料が破壊することなく、非常に大きな、ほとんど無限に近い数の負荷サイクルに耐えることができる応力レベルのことである。曲線は基本的にこの時点で水平になります。

しかし、すべての素材がこの特性を持っているわけではない。

| 素材グループ | よくある持久力限界の行動 |

|---|---|

| 鋼とチタン合金 | しばしば明確な持久力の限界を示す。 |

| アルミニウムと 銅合金 | 通常、明確な制限はない。 |

鋼鉄のような材料の場合、動作応力が常に耐久限界以下になるように部品を設計すれば、理論的には永久に使用できる。これが「無限寿命」設計の基礎です。PTSMAKEの過去のプロジェクトでは、この違いを理解することが鍵となった。産業機械の鉄鋼部品では、無限寿命を目指します。その 疲労強度係数2 は、この挙動を正確にモデル化するのに役立ちます。アルミニウム製の航空機部品の場合、有限の寿命と定期的な検査を考慮した設計が必要です。

S-N曲線は応力を材料のサイクル寿命に対応させます。多くの金属にとって最も重要な特徴は、耐久限界です。この限界は、繰り返し荷重に無期限に耐えることができる部品を設計するための鍵であり、長期的な疲労を防ぐことができます。 金属疲労.

応力集中の役割とは?

エンジニアリングでは、単純な設計上の特徴でさえ弱点になることがある。これを測定するために、幾何学的応力集中係数(Kt)と呼ばれる概念を用います。

幾何学的弱点を理解する

Ktは理論上の倍率です。コーナーや穴のような特定の箇所で、部品の他の部分と比べて応力がどれだけ増加するかを示しています。

一般的なストレスの原因

これらの特徴は一般的だが、慎重な管理が必要だ。鋭角のコーナーは高ストレスエリアの典型的な例である。

| 特徴 | 説明 | 典型的な懸念 |

|---|---|---|

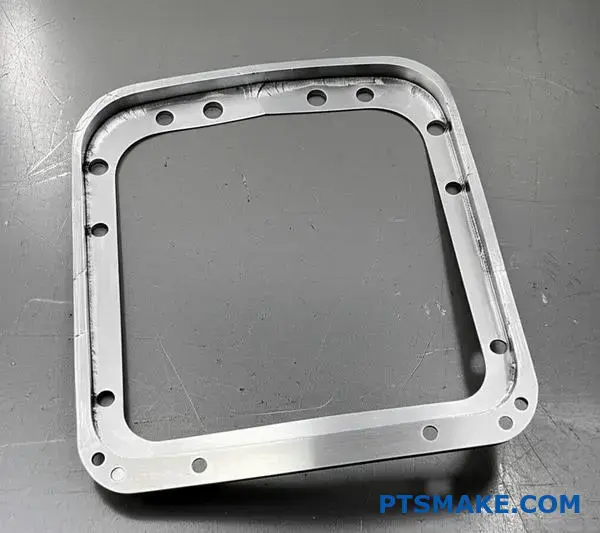

| ノッチ | 表面に刻まれた鋭い溝 | 高い局所応力 |

| 穴 | ドリルまたは機械加工による開口部 | ストレスが周囲に流れる |

| フィレ | 丸みを帯びた内側のコーナー | 鋭さがストレスを左右する |

このような幾何学的形状は、破壊の主な原因となる。これらは局所的に応力を増幅させ、特に繰り返し荷重がかかった場合に亀裂が生じやすいホットスポットを形成する。このことは、以下のことを理解し、防止する上で極めて重要な要素である。 金属疲労3.

ストレス・ホットスポットから疲労亀裂まで

ストレスは川の流れだと考えてほしい。穴や切り欠きは、川の中の大きな岩のようなものだ。応力の流れはその周囲を迂回しなければならず、その結果、局所的な応力レベルはその特徴の端で著しく急上昇する。

Ktで定義されるこの増幅応力は、材料の極限強度をはるかに下回るかもしれない。しかし、繰り返し荷重の下では、このホットスポットに最初に小さな亀裂が入る可能性が高い。その亀裂は時間とともに成長し、最終的に破損に至る。

疲労ノッチ係数(Kf)の導入

Ktは理論的には有用な値ですが、それだけではすべてを語ることはできません。疲労ノッチ係数(Kf)は、より実際的なイメージを与えてくれます。これは、特定の材料がノッチの存在下で実際にどのような挙動を示すかを説明するものです。

材料によっては、このような応力上昇に対して他の材料よりも敏感なものがあります。Kfはこの感度を考慮することで、実際の用途における疲労寿命のより信頼性の高い予測因子となります。PTSMAKEでは、部品の耐久性を確保するためにKtとKfの両方を分析しています。

| ファクター | 定義 | 申し込み |

|---|---|---|

| Kt | 形状による理論上の応力増加 | 初期設計分析 |

| ケーエフ | ノッチによる実際の疲労寿命低下 | 実際の疲労予測 |

穴やフィレットのような幾何学的形状は、Ktで定義される応力集中を生み出します。これらの領域は、疲労き裂が発生しやすい場所です。疲労ノッチ係数Kfは、破損を予測する材料感度を含むことで、より現実的な尺度を提供します。

表面仕上げは疲労性能にどのような影響を与えますか?

疲労破壊はほとんどの場合、表面から始まる。それは、環境と相互作用し、最も大きな応力にさらされる部分だからです。

サーフェス重要な出発点

表面の微細な欠陥が応力発生源となる。これらの微細な亀裂は、繰り返し荷重を受けると成長する。これが金属疲労の核心である。

製造工程が直接この表面を作り出す。各製造方法には固有のサインが残ります。このサインには粗さと内部応力が含まれます。これらの要因が部品の疲労寿命を決定します。

製造業が疲労に与える影響

下の表は、仕上げの違いによる性能への影響を示しています。

| 仕上げ工程 | 標準粗さ (Ra) | 疲労寿命への影響 |

|---|---|---|

| 粗加工 | > 3.2 µm | 貧しい |

| 研磨 | 0.4 - 1.6 µm | グッド |

| 研磨 | < 0.4 µm | 素晴らしい |

| ショットピーニング | 変動あり | エクセレント(圧縮を誘発する) |

ディープ・ダイブ粗さと残留応力

あらゆる製造工程で表面は変化する。例えば機械加工では、微細な山や谷ができる。これらの特徴は、疲労亀裂が発生しやすい場所です。表面が滑らかであれば、亀裂の発生箇所は少なくなります。

研磨と研削はこの粗さを減らす。これにより、耐疲労性が大幅に向上する。しかし、これらの工程は材料に熱や応力をもたらす可能性もあります。

最も重要な要因は、残されたストレスの種類である。私たちはしばしば 残留応力4 製造後、表面層に固定される。

圧縮応力と引張応力の比較

PTSMAKEでは、これらの応力をお客様のために慎重に管理しています。引張残留応力は材料を引き離し、亀裂を形成しやすくします。これは疲労寿命に悪影響を及ぼします。

逆に、圧縮残留応力は材料を圧縮します。これにより、加えられる引張荷重が効果的に相殺され、亀裂の発生と成長がはるかに困難になります。ショットピーニングのような工程は、この有益な効果を生み出すために特別に設計されています。

| プロセス | 典型的な残留応力 | 表面への主な影響 |

|---|---|---|

| 積極的な研磨 | 引張 | 表面に損傷を与える可能性がある |

| 優しい研磨 | 圧縮/ニュートラル | 仕上がりと寿命の向上 |

| 研磨 | ニュートラル/やや引張り | 非常に低い粗さ |

| ショットピーニング | 高い圧縮性 | 疲労強度の向上 |

そのため 表面仕上げ は極めて重要である。それは見た目だけの問題ではなく、性能を発揮するための重要な技術的要件なのだ。

疲労破壊は表面から発生する。製造工程は表面の粗さと残留応力を決定し、これらは部品の金属疲労に対する耐性と全体的な耐用年数を決定する重要な要因である。

ストレスコントロールとストレインコントロールの根本的な違いは何ですか?

適切な制御パラメータの選択は極めて重要です。これは疲労寿命予測の精度に直接影響します。その決定は、荷重条件に完全に依存します。

では、どのような場合にストレイン・コントロールを使うべきなのか?

変形が鍵となるとき

ひずみ制御は、部品が大きく変形する場合に最適です。これは、材料の弾性限界を超えるような大きな繰り返し荷重がかかる場合によく見られます。

応力集中に近い部品を考えてみよう。あるいは熱サイクル中の部品。このようなシナリオでは、形状が著しく変化することがよくあります。

高サイクル疲労と低サイクル疲労

このことは、金属疲労の核となる概念につながる。応力制御とひずみ制御の選択は、2つの主要な疲労レジームを分けます。

| 疲労タイプ | 制御パラメータ | 典型的な故障までのサイクル |

|---|---|---|

| ハイサイクル疲労(HCF) | ストレス | > 100,000 |

| 低サイクル疲労(LCF) | ストレイン | < 100,000 |

つまり、高サイクル、低応力の状況では、応力制御がうまく機能する。低サイクル、高変形シナリオでは、ひずみ制御が信頼できる選択です。

高サイクル疲労(HCF)を理解する

HCFでは、加えられる応力は小さい。材料の弾性範囲内にとどまります。つまり、部品は変形しますが、荷重を取り除くと元の形状に戻ります。

応力とひずみは比例するため、応力を制御パラメータとして使用する方が簡単です。エンジンのバルブスプリングのように、何百万回もの小さな振動を経験する部品に対しても、正確な寿命予測が可能になります。

低サイクル疲労(LCF)のケース

LCFは話が違う。この場合、荷重が十分に高いため、LCFのような 塑性変形5.この素材は、サイクルごとに永久的に形状が変化する。

この状態では、ストレスとひずみの直接的な結びつきは崩れる。応力は、もはやダメージの信頼できる指標ではありません。ひずみ-実際の変形量-が、部品の寿命を左右する重要な要素となる。

PTSMAKEの過去のプロジェクト、特に航空宇宙部品では、この違いを正しく理解することは譲れませんでした。LCFが発生した部品を応力制御で解析すると、予測よりもはるかに早く故障する可能性があります。

| シナリオ | 主な特徴 | 最適な管理方法 |

|---|---|---|

| 高サイクル疲労 | 弾性変形 | ストレスコントロール |

| 低サイクル疲労 | 塑性変形 | ストレイン・コントロール |

私たちのテストでは、激しい繰り返し荷重がかかる部品では、ひずみに基づくアプローチの方がはるかに安全で正確な耐用年数の予測が可能であることが確認されました。

ひずみ制御は、大きな変形が発生する低サイクル疲労(LCF)には不可欠です。応力制御は、変形が弾性的である高サイクル疲労(HCF)に適しています。この選択は、正確な疲労寿命を予測し、コンポーネントの信頼性を確保するための基本です。

疲労を支配する重要な材料特性とは?

疲労について語るとき、引張強さは氷山の一角に過ぎません。材料の耐久性を真に理解するには、より具体的な特性に目を向ける必要があります。これらの要素は、材料が繰り返し応力下でどのような挙動を示すかを予測するものです。

より深い疲労特性

これらの特性を理解することは極めて重要である。それにより、部品の寿命をより正確に予測することができます。これは特に、複雑な負荷サイクルに直面する部品に当てはまります。

主要係数

我々が考慮する主な特性は以下の通りである:

- 疲労強度係数 (σ'f)

- 疲労延性係数 (ε'f)

- 繰り返しひずみ硬化指数 (n')

簡単にまとめるとこうなる。

| プロパティ | シンボル | 主な影響 |

|---|---|---|

| 疲労強度係数 | σ'f | 高サイクル疲労 |

| 疲労延性係数 | ε'f | 低サイクル疲労 |

| 繰り返しひずみ硬化指数 | n' | 応力-ひずみ応答 |

これらの値から、潜在的な 金属疲労.

これらの特殊な特性は、現代の疲労解析の基礎となっています。PTSMAKEでは、製造する部品が厳しい耐用年数要件を満たすことを保証するために、これらの特性を使用しています。これらの特性は、予測モデルにとって不可欠なインプットです。

疲労強度係数 (σ'f)

この値は、材料が1回の負荷反転に耐えられる応力を示す。主に高サイクル疲労性能を支配する。一般的にσ'fが高いほど、長寿命用途で優れた性能を発揮します。これは応力レベルが低い場合です。

疲労延性係数 (ε'f)

この係数は、材料が1回の荷重の反転に耐えられる真のひずみである。低サイクル疲労では非常に重要である。ここでは、塑性変形が破壊の主な原因となります。高い延性を持つ材料は、このような条件下でより優れた性能を発揮することが多い。

繰り返しひずみ硬化指数 (n')

n'値は、材料の応力-ひずみ挙動が繰り返し荷重下でどのように変化するかを表す。これは、材料がサイクルごとに強くなるか(硬化するか)、弱くなるか(軟化するか)を示しています。これは ストレイン・ライフ・アプローチ6 部品の寿命を予測する。

これらの特性は単なる学術的なものではありません。お客様の最も要求の厳しい用途の材料選択に直接影響するものです。

| 係数 | ハイサイクル・インパクト | 低サイクル・インパクト |

|---|---|---|

| σ'f(強さ) | ドミナント | マイナー |

| ε'f(延性) | マイナー | ドミナント |

| n'(硬化) | ストレス反応に影響 | ひずみ反応に影響 |

単純な引張強さだけでなく、疲労強度係数、延性係数、および繰返しひずみ硬化指数などの特性も重要です。これらの特性は、正確な疲労寿命予測に必要なデータを提供し、実際の用途における部品の信頼性と安全性を保証します。

応力-寿命解析とひずみ-寿命解析をどのような場合に使い分けるべきか?

適切な疲労解析手法を選択することは非常に重要です。それは製品の信頼性に直接影響します。その決定は、1つの重要な要素に集約されます。予想されるサイクル数と応力状態を知る必要があります。

高サイクル疲労と低サイクル疲労

高サイクル疲労(HCF)には、ストレスライフ(S-N)が最適です。これは、部品が100,000回以上のサイクルに耐える場合に適用されます。この場合、応力は主に弾性のままです。

しかし、ひずみ-寿命(E-N)は低サイクル疲労(LCF)用である。これは、応力サイクルは少ないが、より強い応力サイクル下にある部品のためのものである。

簡単に比較してみると、このことがよくわかる:

| 特徴 | ストレス・ライフ(S-N) | ストレイン・ライフ(E-N) |

|---|---|---|

| 疲労タイプ | ハイサイクル(HCF) | ローサイクル(LCF) |

| 失敗へのサイクル | > 10^5サイクル | <10^5サイクル |

| 素材の挙動 | 主に伸縮性 | 伸縮性プラスチック |

この区別は、金属疲労による早期故障を避けるための基本である。

決断の構造化

正しい選択をするには、サイクル数だけではありません。負荷の性質と部品の形状を考慮する必要があります。これは、PTSMAKEでお客様とよく行う議論です。私たちは、お客様の部品に最も適した解析を選択するお手伝いをします。

ストレス・ライフ(S-N)を使うとき

S-N法は、一定振幅の負荷がかかる部品に最適です。回転シャフトや振動ブラケットを思い浮かべてください。応力レベルは十分に低いため、材料が永久変形することはありません。この方法は計算が単純で、長寿命アプリケーションに非常に有効です。これは材料のS-N曲線に依存します。この曲線は、応力振幅を破壊までのサイクル数に対してプロットしたものです。

ストレイン・ライフ(E-N)の使用時期

E-N法は次のような場合に不可欠である。 塑性変形7 が発生する。これは応力が集中する部分で起こる。例えば、切り欠き、穴、フィレットなどである。また、熱サイクルを経験する部品にもよく見られます。この解析では、このようなLCFシナリオにおける亀裂発生のより良い予測因子である局所ひずみに焦点を当てます。

代表的なアプリケーションをいくつか紹介しよう:

| 分析方法 | 代表的なアプリケーション |

|---|---|

| ストレス・ライフ(S-N) | エンジンのクランクシャフト、コネクティングロッド、自動車のサスペンション部品、回転機械。 |

| ストレイン・ライフ(E-N) | 排気マニホールド、圧力容器、ノッチ付き部品、タービンブレード。 |

誤った方法を選択すると、寿命予測が不正確になる可能性がある。複雑な部品の場合、これはコストのかかるミスになりかねません。

正しい選択は簡単です。応力が弾性である高サイクル用途には、応力-寿命法を使用する。塑性ひずみが大きい低サイクルの場合は、ひずみ寿命法を使用します。これにより、部品の寿命を正確に予測することができます。

破壊力学的アプローチはいつ必要なのか?

線形弾性破壊力学(LEFM)は極めて重要な仮定に基づいている。LEFMは、部品に亀裂が既に存在していることを前提としています。

これはエンジニアリングの問題をまったく変えてしまう。私たちはもはや もし 部品が故障する。私たちはこう尋ねる。 どのくらい それが実現するまでは、私たちが持っているものだ。

LEFMの焦点

LEFMはクラックの挙動を予測するツールを提供します。LEFMは、多くの高性能アプリケーションに不可欠な、既知の欠陥を持つ部品の管理に役立ちます。

| アプローチ | 主要目標 | コアの前提 |

|---|---|---|

| 伝統的な強さ | 亀裂の発生を防ぐ | 素材は申し分ない |

| レフエム | クラックの成長を管理する | 小さな欠陥はすでに存在する |

このアプローチは、ダメージに強い設計哲学の基礎となるものだ。それは、不完全さと安全に共存するということだ。

ダメージに強い哲学

ダメージ・トレラント哲学は、製造工程や使用条件によって小さな欠陥が生じる可能性があることを受け入れるものです。完璧な部品を目指すのではなく、これらの欠陥が部品の耐用年数中に致命的な大きさにまで成長しないようにすることが目標です。

これは実用的で、しばしばより安全なアプローチである。航空宇宙や医療機器のように、失敗が許されない業界では特に重要です。この考え方には、純粋な強度計算から寿命予測への転換が必要です。

LEFMにおける主要指標

LEFMの原動力となるのは、き裂進展速度と残存耐用年数という2つの主要概念である。

- 亀裂伝播速度(da/dN): これは、荷重サイクルごとに亀裂がどの程度の速さで成長するかを測定するものである。この速度を理解することは、次のような問題に対処する際に不可欠である。

金属疲労. - 残存耐用年数(RUL): これは究極の出力です。これは、既存のクラックが限界の長さに達するまでに、部品が安全に作動できるサイクル数または時間を計算したものです。

これこそが ダメージに強い設計8 を理念としています。PTSMAKEでは、設計レビューの際にこれらの原則を適用することで、お客様がより堅牢で信頼性の高い製品を構築できるよう支援しています。

| RUL分析のステップ | 説明 | 主な成果 |

|---|---|---|

| 1.欠陥の特徴 | 初期クラックサイズを特定するか、想定する。 | 明確な出発点。 |

| 2.成長率の計算 | き裂伝播のモデル化にLEFMを使用する。 | 将来の亀裂の大きさの予測。 |

| 3.エンド・オブ・ライフの決定 | 予測サイズとクリティカルサイズを比較する。 | 明確なRULの推定。 |

LEFMは、既存の欠陥を持つコンポーネントを管理するための強固なフレームワークを提供する。き裂進展速度(da/dN)に着目することで、残存耐用年数(RUL)を予測し、損傷に強い設計思想によって運転上の安全性を確保することができる。

環境疲労の主な種類は?

環境疲労の原因が単一であることは稀である。多くの場合、機械的ストレスと過酷な環境との間に破壊的な協力関係がある。

このチームワークが、私たちが相乗的失敗と呼ぶものを生み出す。複合的な効果は、どちらかの要因が単独で作用するよりもはるかに悪い。

主な相乗的故障モード

このカテゴリーには主に2つのタイプがある。腐食疲労と熱疲労である。これらの疲労を理解することは、エンジニアにとって非常に重要です。

| 故障モード | 主な環境要因 | 主要機械因子 |

|---|---|---|

| 腐食疲労 | アグレッシブ/腐食性メディア | サイクル荷重 |

| 熱疲労 | 周期的な温度変化 | 誘発される熱応力 |

これらを理解することが、予期せぬ金属疲労の不具合を防ぐ鍵となる。

腐食疲労:腐食のパートナーシップ

腐食疲労は、部品が腐食性の環境下で繰り返し応力を受けると起こります。海水に浸かった船のプロペラシャフトを思い浮かべてほしい。塩水は亀裂の発生と成長を加速させる。

腐食剤は材料表面を攻撃する。その結果、応力集中装置として機能するピットが形成される。これにより、疲労亀裂が発生しやすくなる。連続的な 電気化学反応9 クラック先端の溶接は、圧縮荷重による再溶接を防ぎ、破壊を早める。

PTSMAKEの過去のプロジェクトでは、マリングレードを指定してきた。 ステンレス鋼 あるいは、そのような過酷な環境を想定した部品を保護するための特殊コーティング。

熱疲労:高温と低温のサイクル

熱疲労は温度の変動によって引き起こされる。材料は加熱されると膨張する。冷却されると収縮する。これらの動きが拘束されると、内部応力が発生する。

加熱と冷却が繰り返されると、こうした熱応力によって最終的に亀裂が生じる。これは、エキゾースト・マニホールドやタービンブレードなどのエンジン部品でよく見られる問題である。これらは運転中に急激な温度変化を経験する。

重要なのは、材料の熱膨張係数と熱伝導率である。

| 故障モード | 一般的な例 | 主な要因 |

|---|---|---|

| 腐食疲労 | オフショア石油掘削装置部品 | 海水、酸性雨、工業薬品 |

| 熱疲労 | 自動車エンジン排気 | 高温勾配、急速加熱/冷却 |

腐食や熱疲労のような相乗的な不具合は、環境と応力がどのように組み合わさって材料を弱体化させるかを示している。この相互作用を認識することは、条件が完璧でないあらゆる用途で耐久性のある部品を設計するために不可欠です。

さまざまな金属合金の疲労はどのように分類されますか?

合金が応力下でどのように挙動するかを理解することが重要です。当社では、疲労応答に基づいて合金を分類しています。これは材料選択の重要な第一歩です。

主な区分は鉄系合金と非鉄系合金である。この単純な分類は、潜在的な 金属疲労 パフォーマンス。それが私たちの最初の設計選択の指針となる。

鉄と非鉄の挙動

鋼のような鉄合金は、しばしば明確な疲労限度を持っています。アルミニウムのような非鉄合金は、通常そうではありません。

この区別は、部品の寿命を予測するための基本である。以下に簡単な内訳を示す。

| 合金タイプ | 疲労限界 | 意味合い |

|---|---|---|

| 鉄鋼 | 多くの場合、明確な限界がある | この限界以下であれば、無限のサイクルに耐えることができる |

| 非鉄(アルミニウムなど) | 通常、明確な制限はない | ストレスの度合いに関係なく、いずれ破綻する |

この違いが、長期的な耐久性を実現するための設計を決定する。

この分類は設計に大きな影響を与える。単なる理論ではなく、安全性、コスト、性能に直接影響するのだ。PTSMAKEの過去のプロジェクトでは、適切なカテゴリーを選択することで、クライアントをコストのかかる再設計から救うことができました。

S-N曲線の役割

ストレス・ライフ S-N曲線10この挙動を図式化したもの。スチールの場合、曲線はしばしば水平になる。この平らな部分が耐久限界です。応力サイクルがこのレベル以下であれば、その部品は理論上永久に長持ちします。

アルミニウムやチタンのような非鉄合金は、連続的に傾斜したS-N曲線を示す。これは、応力サイクルがどんなに小さくても、最終的な破損につながることを意味する。このため、しばしば「安全寿命」または「損傷耐性」設計と呼ばれる、異なる設計哲学が必要となります。

産業別アプリケーション

業界によって優先する要素は異なります。これは合金分類の選択に直接影響します。自動車産業は、その費用対効果と高い耐久限界のために鋼を使用することが多い。

しかし航空宇宙分野では、高い強度対重量比が優先される。そのため、アルミニウムやチタン合金が頻繁に使用される。エンジニアは部品の有限の寿命を注意深く計算しなければならない。

これが実際にどのように展開されるかを紹介しよう。

| 産業 | 主要素材フォーカス | デザイン哲学 | 主な検討事項 |

|---|---|---|---|

| 自動車 | 鉄合金(スチール) | 無限の生命(耐久限界) | コストと大量生産 |

| 航空宇宙 | 非鉄合金(Al、Ti) | 安全寿命 / 損傷耐性 | 軽量化と安全性 |

このことは、なぜ一律的なアプローチをとるのか、その理由を示している。 金属疲労 は機能しない。

疲労挙動、特に鉄と非鉄による合金の分類は非常に重要です。この区別は、設計思想、材料選択、およびライフサイクル予測を形成し、自動車や航空宇宙などの産業にとって大きな意味を持ち、エンジニアが安全で効果的な選択を行うための指針となります。

高サイクル疲労と低サイクル疲労(LCF)とは何か?

高サイクル疲労(HCF)と低サイクル疲労(LCF)の境界線は、サイクル数だけを見れば曖昧です。本当の違いは、材料が荷重下でどのように挙動するかです。それは、支配的な変形メカニズムについてです。

コアの違い

HCFは応力によって引き起こされる。素材はたわむが、弾性限界の範囲内にとどまる。バネが毎回跳ね返ってくるようなものだ。

対照的に、LCFはひずみによって駆動される。材料は塑性変形を起こし、サイクルごとに永久的に形状が変化する。これは 金属疲労.

HCFとLCFの比較

| 特徴 | ハイサイクル疲労(HCF) | 低サイクル疲労(LCF) |

|---|---|---|

| ドライバー | ストレス | ストレイン |

| 変形 | 伸縮性 | プラスチック |

| 負荷レベル | 低い | 高い |

応力駆動破壊とひずみ駆動破壊の比較

変形という観点から考えることで、より明確なイメージが得られる。より正確に故障を予測することができます。PTSMAKEでは、長期的な信頼性を確保するために部品を設計する際に、この考え方を日々応用しています。

高サイクル疲労(HCF):エラスティック・ゾーンに生きる

HCFでは、加えられる応力は材料の降伏強度を下回る。部品は、破損するまでに何百万回、あるいは何十億回ものサイクルを経験する。

変形は弾性であるため、部品は荷重サイクルのたびに元の形状に戻る。ダメージの蓄積は非常に遅い。これは振動を経験する部品の典型的な例である。

低サイクル疲労(LCF):塑性の影響

LCFは、応力レベルが材料の降伏強度を超えると発生する。これにより 可塑性11つまり、永久変形が発生する。部品が完全にスプリングバックしない。

この塑性ひずみが損傷の主な原因である。この塑性ひずみの蓄積は非常に速く、10万サイクル以下という低いサイクル数で破損に至ることが多い。

私たちの過去のプロジェクトでは、LCFはひずみベースのモデルによって最もよく説明されることがわかっている。重要なのは、コフィン・マンソンの関係です。これは、塑性ひずみを破損までのサイクル数に結びつけるものです。このモデルは、圧力容器や航空機の着陸装置のような部品を設計する際に非常に重要です。

重要なのはそのメカニズムを理解することだ。HCFは応力駆動型の弾性現象である。LCFは塑性変形が支配的なひずみ駆動のプロセスである。この違いは、部品の寿命を予測する上で、単純なサイクル数よりもはるかに重要です。

疲労寿命向上技術の主な分類は?

部品の故障に対処するために、私たちは強化技術を3つの主要分野に分類することができます。このアプローチは、製品の耐久性を体系的に向上させるのに役立ちます。最初から賢くなることです。

各カテゴリーが異なる角度から故障に対処する。これにより、以下のような問題に対する包括的な戦略が提供される。 金属疲労.

ジオメトリック・デザイン

私たちはまず、応力を減らすためにパーツを成形することから始める。鋭い角は弱点です。スムーズな移行と大きな半径は、荷重をより均等に分散します。

素材の選択

適切な材料を選ぶことは基本である。強度、延性、ひび割れに対する耐性といった要素は、性能にとって非常に重要です。

表面処理

これらの方法は、部品の表面を改質する。これにより、亀裂の発生に抵抗する保護層が形成され、疲労寿命が大幅に向上する。

| カテゴリー | 主要目標 | 共通アプリケーション |

|---|---|---|

| ジオメトリック・デザイン | ストレス軽減 集中力 | 鋭い角を削る |

| 素材の選択 | 固有抵抗を高める | 高強度合金の使用 |

| 表面処理 | 圧縮応力の誘発 | ショットピーニング表面 |

疲労寿命を改善するには、多面的なアプローチが必要です。PTSMAKEでは、1つの方法だけに集中することはありません。最良の結果を得るために、それらを組み合わせています。優れた材料から作られ、適切に処理された部品は、1つの側面だけを改善した部品よりも常に優れています。

スマートな幾何学デザイン

目標は、応力集中要因を排除することです。つまり、滑らかな移行部、余裕のあるフィレット、研磨面を設計することです。鋭利な切り欠きや穴はすべて、亀裂の起点となります。私たちは、機械加工を開始する前に、これらのリスクの高い部分を滑らかにするために常に設計を見直します。

正しい素材の選択

材料の選択は強度だけにとどまりません。私たちは靭性を考慮し、材料が繰り返し荷重の下でどのように振る舞うかを考えます。ある材料は他の材料よりも亀裂の進展に抵抗するのに優れています。材料の内部構造とその可能性 異方性12 も、全体的な疲労性能に大きな役割を果たします。当社の材料専門家は、お客様が特定の用途に最適なグレードを選択するお手伝いをします。

表面処理を施す

表面処理は強力な手段である。表面処理は表面に圧縮残留応力をもたらす。この応力は、亀裂が形成され始める前に克服されなければなりません。私たちのテストによると、ショットピーニングやケースハードニングのような技術は、部品の寿命を劇的に延ばすことができます。

| 技術カテゴリー | 具体的な方法 | 仕組み |

|---|---|---|

| ジオメトリック・デザイン | フィレ&ラディシング | ストレスの流れをスムーズにする |

| ストレス解消の溝 | ストレスを重要な部分から遠ざける | |

| 素材の選択 | 高純度合金 | 亀裂の原因となる介在物を低減する。 |

| 鍛造素材 | 強度のために結晶粒構造を整える | |

| 表面処理 | ショットピーニング | 表面に圧縮応力を発生させる |

| ケース硬化 | 表面層を硬くする |

要約すると、疲労寿命の向上は、たった一つの魔法のような解決策ではありません。それは、思慮深い幾何学的設計、適切な材料選択、的を絞った表面処理を戦略的に組み合わせることです。この総合的なアプローチにより、部品の信頼性と寿命が最大化されます。

溶接継手は疲労解析にどのような影響を与えるのか?

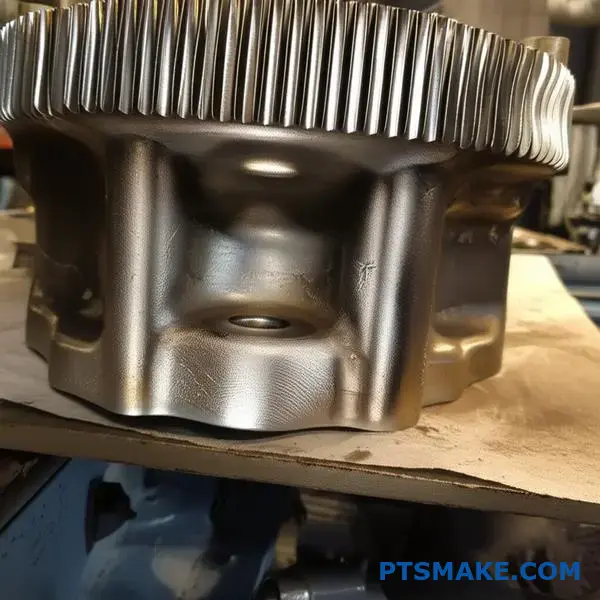

溶接継手は、疲労解析において最も弱いリンクであることがよくあります。溶接継手には、部品の寿命を著しく低下させる問題が複雑に絡み合っています。

溶接における三重苦

溶接部は幾何学的な不連続面を作る。これらは応力を高める役割を果たす。溶接プロセスはまた、材料の特性を局所的に変化させる。

この組み合わせにより、溶接 部はき裂の発生しやすい場所となる。これらの要因を理解することは、正確な疲労寿命を予測する上で極めて重要です。

疲労寿命を変える主な要因

| ファクター | 説明 | 疲労への影響 |

|---|---|---|

| 幾何学的ノッチ | 溶接のつま先とルートでの鋭い変化。 | 高ストレス集中。 |

| 冶金的変化 | 熱影響部(HAZ)の形成。 | 変質した、しばしばもろい素材。 |

| 残留応力 | 応力は冷却後に固定される。 | 一定の引張荷重として働く。 |

これらの要素は互いに作用し合い、金属疲労を加速させる。

溶接は疲労破壊のパーフェクト・ストームとなる。1つの問題だけでなく、3つの問題が一緒に作用するのです。この複雑さが、標準的な疲労 解析が溶接構造物では不足しがちな理由です。

幾何学的応力集中装置

溶接のトウとルートは、自然な応力集中部である。これらの箇所での形状の急変は、加えられる応力を拡大する。完璧に仕上がった溶接でも、このような特徴がある。これらは、疲労亀裂の始点となる。

冶金の変化

溶接による高熱は、熱影響部(HAZ)を形成する。このゾーンでは、母材の 微細構造13 は溶融されることなく変化する。プロジェクトの経験に基づくと、この結果、 より硬く、よりもろい材料になることが多い。このもろさにより、HAZは繰返し荷重下で非常に割れやすくなる。

| ゾーン | 硬度 | 延性 | 耐疲労性 |

|---|---|---|---|

| ベースメタル | ノーマル | 高い | 高い |

| ハズ | 増加 | 削減 | 低い |

| 溶接金属 | 変動あり | 変動あり | 変動あり |

残留応力の影響

溶接部が冷えると、収縮する。この収縮は、周囲の冷えた金属によって抑制される。この過程で、高い引張残留応力が固定される。これらの応力は、材料の降伏強度と同程度になることもある。これらの応力は一定の平均応力のように作用 し、疲労き裂の成長を著しく加速する。

溶接継手には、幾何学的な切り欠き、脆性材料ゾーン、高い引張残留応力という3つの疲労リスクがあります。この組み合わせは、耐久性のある設計において特別な注意を必要とする重要なホットスポットとなり、PTSMAKEではこの教訓を日々実践しています。

一般的な疲労解析ソフトウェアのワークフローとは?

コンピュータ支援エンジニアリング(CAE)は、疲労解析のための構造化されたワークフローを提供します。このプロセスは、運転負荷下でのコンポーネントの寿命を予測するために不可欠です。これは、故障を未然に防ぐのに役立ちます。

プロセス全体がデータ主導だ。デジタルモデルから始まり、人生予測で終わる。

典型的なCAEの構造

ステップ1:有限要素解析(FEA)

まず、FEAソフトウェアを使用します。これは部品の応力ホットスポットを特定するのに役立ちます。これらは最も故障しやすい部分です。

ステップ2:主なインプット

次に、シミュレーションのコアデータを定義します。これには材料特性と荷重条件が含まれます。信頼性の高い結果を得るためには、このデータの精度が重要です。

| 入力タイプ | 説明 |

|---|---|

| 材料特性 | 耐疲労性を定義するS-N曲線データ。 |

| ローディング履歴 | 実世界の力、圧力、振動データ。 |

ステップ3:疲労ソルバー

最後に、専用のソルバーが結果を計算する。すべてのデータを組み合わせて、部品の寿命と損傷の蓄積を予測します。

CAEワークフローは強力ですが、そのアウトプットはインプットと同程度にしかなりません。PTSMAKEの過去のプロジェクトでは、初期データの小さな誤差が、予測寿命の大きな誤算につながることを見てきました。

ワークフローを深く掘り下げる

正確な入力の重要性

最も重要な段階はデータ収集である。FEAの結果 どこ 応力が最も高くなる。しかし、材料と荷重のデータは、ソルバーに どのように その部品は、時間とともにそのストレスに反応する。これは、潜在的な 金属疲労.

素材の挙動を定義する

当社では、特定のデータ曲線を用いて材料の疲労特性を定義しています。これらの曲線は、多くの場合、広範な物理的試験から生成されます。これらのデータ曲線は、繰り返し応力下での材料の挙動を詳細に示しています。

実世界の負荷を換算する

負荷履歴が単純な正弦波になることはほとんどない。複雑で変化することが多い。私たちは、次のようなアルゴリズムを使用しています。 雨量カウント14 この厄介な実世界のデータを、ソルバーが理解できる形式に処理する。このステップは、正確な生命予知にとって極めて重要である。

ソルバーの計算

疲労ソルバーは、最終的な計算機として機能します。FEAから応力結果を受け取り、荷重履歴を適用し、材料の疲労特性を参照して全寿命を予測します。

| ステージ | 主要機能 | 出力 |

|---|---|---|

| FEA | 応力集中を特定する。 | 応力/ひずみマップ |

| 疲労ソルバー | ダメージの蓄積を計算する。 | 予測寿命(サイクル/時間) |

標準的なCAE疲労ワークフローは多段階のプロセスです。これは、応力解析のためのFEA、コンテキストのための正確な材料および荷重データ、および最終的な疲労寿命を計算するための専用ソルバーを統合し、包括的な耐久性評価を保証します。

標準的な疲労試験プログラムをどのように設計しますか?

材料の寿命を予測するには、信頼性の高いS-N曲線を作成することが不可欠です。これは、あらゆる疲労解析の基礎となるステップです。このプロセスは体系的でなければなりません。

それは入念に設計された試験片から始まる。これらは最終的な部品を正確に表現していなければなりません。

初期計画段階

次に、適切なストレスレベルを選択する。この範囲が曲線の範囲を決定する。選択を誤ると、無駄なデータになりかねません。

これが最初の重要なステップである:

| ステップ | 説明 |

|---|---|

| 試験片のデザイン | 最終製品の形状を模倣したサンプルを作成する。 |

| ストレスレベルの選択 | ライフサイクルをテストするために複数のストレスレベルを選択します。 |

この初期段階が、正確な結果を出すための土台となる。

テスト実行とデータ・フィッティング

段階を設定した後、各応力レベルで試験する試験片の数を決定します。試験片の数が多ければ多いほど、統計的信頼性が高まります。これは材料のばらつきを理解するのに役立ちます。

また 振れ基準15.これは、検体の寿命が無限であるとみなすサイクル数である。これは、テストが永久に実行されないようにするものである。

PTSMAKEでは、検体の一貫性が重要であることを理解しています。当社の精度 CNC加工 試験結果の信頼性を保証します。製造上の欠陥によって結果が歪むことはありません。粗悪な試験片は、高価な試験プログラムを完全に無効にしてしまいます。

試験が完了したら、データを分析します。これには、応力と寿命のデータポイントを統計的に当てはめることが含まれます。これにより最終的な設計曲線が作成されます。を予測するための重要なツールです。 金属疲労.

| 分析段階 | キー・アクション |

|---|---|

| 検体数 | 正確さを期すため、応力レベルごとに複数のサンプルを試験する。 |

| 振れの定義 | 無限の」寿命のためにサイクル制限を設定する。 |

| 統計的フィッティング | 線形回帰のような方法を用いて曲線を作成する。 |

この体系的なアプローチは、生データを、部品の故障を防止するための実用的な工学的洞察に変換します。

信頼性の高いS-N曲線の作成は多段階のプロセスです。正確な試験片設計と応力レベルの選択から始まり、厳密な試験と統計的データ適合が続きます。これにより、疲労寿命予測のための最終的な設計曲線が作成されます。

疲労設計改善戦略をどのように実行するか?

コンポーネントが早期に故障した場合、推測は戦略ではない。構造化されたフレームワークこそが、唯一信頼できる方法なのだ。このアプローチは、致命的な故障を貴重な学習機会に変える。

問題解決のためのフレームワーク

私たちは問題を体系的に診断しなければならない。そうすることで、真の根本原因を確実に見つけることができる。これにより、コストのかかる故障の繰り返しを防ぐことができます。この構造化されたプロセスが、製品の信頼性を向上させ、金属疲労を管理する鍵となります。

明確で段階的な方法が不可欠だ。

| ステップ | フォーカス・エリア |

|---|---|

| 1 | 故障モードの確認 |

| 2 | 運転負荷を理解する |

| 3 | 分析と複製 |

| 4 | ソリューションの開発 |

| 5 | 改善を検証する |

この理路整然としたアプローチは、最終的な解決策への信頼につながる。

プロセスに飛び込む

各ステップをより詳しく見ていきましょう。PTSMAKEでは、多くのプロジェクトでこのプロセスを洗練させてきました。規律あるアプローチは常に最良の結果をもたらします。コストのかかる回り道や思い込みを避けることができます。

ステップ1:故障分析

最初の課題は、故障メカニズムとして疲労を確認することである。これには、破壊された部品の詳細な検査が必要です。そのプロセスは フラクトグラフィー16 この亀裂がどのように始まり、時間をかけて大きくなっていったかを読み取ることができる。

ステップ2:データ収集のロード

次に、実世界の状況を理解する必要があります。多くの場合、使用中の部品にセンサーやひずみゲージを取り付けます。これにより、部品が実際に耐える荷重、周波数、環境要因に関する正確なデータが得られます。

ステップ3&4:分析と解決策

正確な荷重データをもとに、解析ソフトウェアを使用して故障を再現するモデルを構築します。モデルが現実と一致すれば、潜在的な解決策をデジタルでテストすることができます。

| 改善戦略 | 主なメリット | 考察 |

|---|---|---|

| ジオメトリーの変更 | 応力集中を軽減 | 組み立てに影響を与える可能性がある |

| 材料変更 | 本質的な強さの向上 | コストと入手可能性 |

| 表面処理 | 圧縮応力を誘発 | プロセス・ステップ/コストの追加 |

ステップ5:バリデーション

最後に、提案された修正案は厳密に検証されなければならない。これには、研究室での加速寿命試験や、注意深く監視された実地試験が含まれるかもしれない。検証は、問題が解決されたという究極の証明である。

構造化された5つのステップのフレームワークは、疲労故障を危機から解決可能な工学的問題に変えます。このフレームワークは、分析およびデータ収集から、部品に対する堅牢で恒久的なソリューションの提案、そして最も重要な検証までのプロセスをガイドします。

疲労フラクトグラフィーの結果はどのように解釈しますか?

破断面の読み取りは、部品の故障の全容を物語ります。これはあらゆる故障解析において重要なステップです。表面は、問題がどこで始まり、どのように進行したかを明らかにします。

重要な特徴を特定することで、金属疲労の根本原因を突き止めることができます。これは将来の故障を防ぐのに役立ちます。

破面の主な特徴

典型的な疲労破壊には3つの異なるゾーンがあります。各ゾーンは、破壊の時系列を知る手がかりとなります。

| 特徴 | 所在地 | 何がわかるか |

|---|---|---|

| イニシエーション・サイト | 亀裂の原因 | 根本原因(応力集中など) |

| 伝播ゾーン | 中段 | 荷重下でのき裂進展の歴史 |

| 高速破砕帯 | 最終節 | 壊滅的な過負荷のポイント |

これらのゾーンを理解することは不可欠だ。そうすることで、より信頼性の高い部品を作ることができる。

骨折の特徴の深い分析

これらの特徴を解釈することは、単なる識別にとどまらない。その詳細から、故障状態に関する重要な洞察が得られる。

イニシエーション・サイトの物語

亀裂の起点が最も重要な手がかりとなる。鋭角や穴から始まる場合は、応力集中を引き起こす設計上の問題が指摘されます。PTSMAKEでは、こうしたリスクを最小限に抑えるため、常に設計を見直しています。

起源が介在物のような材料の欠陥である場合、それは材料の品質に問題があることを示します。これは、私たちの素材選択と調達プロセスの指針となります。

伝搬帯を読む

伝播領域は、"ビーチマーク "または "クラムシェルマーク "で示される。これらの同心円状の線は、亀裂の進行を示している。

間隔が狭いビーチマークは、亀裂の成長が遅いことを示している。これは、低い一定の応力下で起こる可能性がある。間隔の広いマークは、応力サイクルが高いか、腐食性の高い環境であることを示唆している。微視的なレベルでは、以下のようなものが見られる。 こうじょう17各線は1負荷サイクルに対応する。

この情報は、部品が実際に経験した荷重条件を理解するのに役立つ。

| ビーチマークの間隔 | 考えられる原因 |

|---|---|

| 閉じる | 亀裂の進展が遅く、応力が低い |

| 広い | より速い成長、より高いストレスサイクル |

最後のオーバーロード

高速破砕帯は通常、粗く結晶質である。表面の他の部分との相対的な大きさは、非常に分かりやすい。

速い破断帯が小さいということは、残った材料が荷重を支えきれなくなるまで、亀裂が長い時間をかけてゆっくりと成長したことを意味する。速い破断帯が大きいということは、最終的な破断が非常に高い荷重下で起こったことを意味する。

亀裂表面の解釈とは、亀裂の起点、ビーチマークのような伝播パターン、最終的な亀裂領域を特定することである。この分析により、以下のことが明らかになる。 失敗の根本原因再発防止のため、より良い設計と素材の選択を導く。

古典的な失敗例を分析する:デ・ハビランド・コメットの墜落。

デ・ハビランド・コメットはパイオニアだった。民間ジェット機時代の先駆けとなった。しかし、一連の悲劇的な墜落事故は、その画期的な設計に隠された深い欠陥を露呈した。

この話は、すべてのエンジニアとメーカーにとって極めて重要な教訓である。一見些細に見える設計の細部が、いかに致命的な失敗につながるかを示している。

彗星失敗の核心問題

- デザイン要素: 四角い窓の使用。

- 作戦上のストレス: 高高度のキャビン加圧サイクル。

- 根本的な原因 金属疲労に対する重大な誤解。

この大惨事を招いたエンジニアリングの不手際を解剖してみよう。

コメットの失敗は、たった一つのエラーによるものではなかった。設計上の選択と未知の材料の挙動が連鎖的に起こったのだ。PTSMAKEのプロジェクトでは、どんなに小さなことでも、細部に至るまで最終製品の完成度に貢献するという教訓を補強することが多い。

正方形の窓における応力集中

コメットの四角い窓の鋭い角が致命的な欠陥だった。この角は応力集中装置として機能した。飛行機が巡航高度に達するたびに機内は加圧され、降下時には減圧された。

この絶え間ない膨張と収縮が、我々が「膨張と収縮」と呼ぶものを生み出した。 繰り返し荷重18 アルミニウムの胴体表皮にその応力は鋭角の部分で最も大きかった。

故障のプロセスを分解する

研究者は最終的に、一連の出来事をつなぎ合わせた。繰り返される応力サイクルが金属疲労を引き起こした。その結果、窓の角近くのリベット穴に微細な亀裂が入った。

飛ぶたびに、この亀裂は少しずつ大きくなっていった。手遅れになるまで肉眼では見えなかった。そしてついに亀裂は限界の長さに達し、機体は空中で引き裂かれた。

| 故障コンポーネント | 震災における役割 |

|---|---|

| ストレス集中装置 | 窓の鋭い角 |

| 負荷タイプ | キャビン加圧サイクルの繰り返し |

| 故障のメカニズム | 金属疲労き裂の発生と進展 |

| イニシエーション・サイト | 最も応力のかかる箇所にリベット穴を開ける |

彗星事故は航空業界全体に警鐘を鳴らした。この事故をきっかけに、航空機構造の疲労試験が義務化され、今日すべての航空機の窓が楕円形になっている。

彗星の墜落事故は、痛みを伴うが重要な教訓となった。正方形の窓による応力集中が、周期的な加圧の影響と金属疲労の過小評価と相まって、失敗のための完璧な嵐を作り出したのだ。この悲劇は、航空設計と安全基準を根本的に作り直した。

貨車用の耐疲労性車軸を設計する。

貨車の車軸の設計は、実社会のプロジェクトの素晴らしいシミュレーションだ。強度だけでなく、耐久性も重要だ。車軸は何百万サイクルもの故障に耐えなければなりません。

私たちのプロセスは、荷重を定義することから始まります。次に適切な材料を選択します。最後に、形状を最適化し、疲労寿命を計算します。これにより、アクスルは故障することなく耐用年数の要件を満たすことができます。

主な設計段階

| ステージ | 目的 | 方法 |

|---|---|---|

| 1.負荷の定義 | 実際の変動応力を捉える | 負荷スペクトル分析 |

| 2.素材の選択 | 強度と靭性の確保 | 材料特性の評価 |

| 3.形状最適化 | 応力集中の最小化 | 有限要素解析(FEA) |

| 4.寿命計算 | 耐用年数の確認 | 疲労寿命分析 |

デザイン・プロセスに迫る

設計シミュレーションをさらに分解してみよう。荷重スペクトルを定義することは、最も重要な最初のステップです。軌道の不完全性、カーブ、ブレーキ力などによる変動荷重を考慮しなければなりません。これらの予測不可能な荷重が 金属疲労.

素材と形状

このような厳しい用途では、鍛造鋼が優れた選択肢となる。その結晶粒構造は、優れた靭性と亀裂伝播抵抗性を提供します。PTSMAKEでは、要求の厳しい業界のお客様のために、しばしば高強度鍛造材を加工しています。

次に、有限要素解析(FEA)を使用します。私たちは、ベアリング・ジャーナルのような応力の高い部分に焦点を当てています。FEAは、フィレット半径と直径の推移を最適化するのに役立ちます。これにより、疲労亀裂の起点となる応力集中を低減することができます。私たちの分析によると、わずかな幾何学的調整でもアクスルの寿命を大幅に延ばすことができます。

長寿の確保

最後に、単純な応力チェックだけでは十分ではありません。詳細な疲労寿命計算を行います。これには、すべての異なる負荷サイクルによる損傷を合計する必要があります。これを行うには、次のような方法を用います。 鉱夫のルール19 車軸の累積損傷が耐用年数の全期間を通じて故障しきい値以下であることを保証する。

| 設計係数 | 重要性 | 最適化ツール |

|---|---|---|

| 可変負荷 | 高い | スペクトル分析 |

| 素材の選択 | 高い | 材料科学 |

| ストレスのホットスポット | 高い | FEAソフトウェア |

| 累積ダメージ | 高い | ライフ計算式 |

このプロセスでは、荷重の定義、材料の選択、FEAによる形状の最適化、疲労寿命の計算が不可欠です。これにより、貨車用車軸の強度と耐久性が確保され、致命的な故障を防ぎ、長期にわたる運行の安全性が確保されます。

温度は疲労解析ワークフロー全体にどのような影響を与えるのでしょうか?

熱効果の統合は譲れないステップだ。単純なアドオンではありません。温度は疲労解析全体を根本的に変えます。

高温は材料の挙動に直接影響を与える。これを無視すると、大惨事や予期せぬ故障につながる可能性がある。

材料強度の低下

温度が上昇すると、ほとんどの金属は軟化する。繰り返し荷重に耐える能力が低下する。これは部品の寿命を著しく縮めることになります。この劣化を考慮しなければなりません。

複雑な損傷メカニズム

クリープや熱サイクルといった新しい故障モードも登場する。これらは、標準的な解析では見逃されがちな、ひずみに起因する複雑な損傷をもたらす。

| 温度効果 | 疲労解析への影響 |

|---|---|

| 降伏強度の低下 | S-Nカーブの更新が必要 |

| 延性の向上 | ひずみ-寿命モデルへの影響 |

| クリープ変形 | 時間依存性の導入 |

では、どのようにしてワークフローを適切に適応させるのか?すべてのプロセスは、正しいデータを収集することから始まります。標準的な室温での材料特性は、正確な予測にはもはや十分ではありません。

温度依存材料データ

全使用温度範囲にわたる材料データが必要です。これには温度別のS-N曲線、E-N曲線、クリープデータなどが含まれます。これがなければ、分析は単なる推測にすぎません。

PTSMAKEでは、多くの場合、クライアントと協力して、運用条件下で材料をテストします。これにより、私たちの分析が教科書的な値だけでなく、実際の性能に基づいたものであることを保証します。

分析プロセスの変更

解析では、これらの複合的な影響を考慮する必要があります。これには、機械的荷重と熱的荷重を単独ではなく、同時に考慮する必要があります。多くの場合、逐次解析または完全連成解析が必要となります。

熱サイクルは、機械的ひずみに加えなければならないひずみを導入します。この複雑な相互作用は、しばしば特定の損傷蓄積規則を用いてモデル化されます。 アレニウス方程式20 クリープのような速度に依存するプロセスの場合。

| 分析ステップ | スタンダード・アプローチ | 温度修正 |

|---|---|---|

| 材料データ | 室温S-N曲線 | 温度依存特性 |

| ローディング | メカニカルサイクルのみ | メカニカル+サーマルサイクル |

| ダメージモデル | 鉱夫のルール | クリープ疲労相互作用モデル |

温度は疲労解析を根本的に変えます。材料の強度が低下し、複雑な故障モードが導入されます。ワークフローを適応させるには、正確な寿命予測を確実にするために、温度に依存する材料データと、機械的荷重と熱荷重の両方を考慮した高度なモデルを使用する必要があります。

PTSMAKEの専門知識で金属疲労ソリューションを解き放つ

次のプロジェクトで比類のない耐疲労性と耐久性を確保する準備はできていますか?精密CNC機械加工や射出成形のお見積もりは、今すぐPTSMAKEにご連絡ください。金属疲労と品質製造に関する当社の専門知識により、試作品から生産まで、必要な信頼を得ることができます。

このような微細なバンドがどのように形成され、部品の故障につながるのか、詳しい説明をご覧ください。 ↩

この重要な材料特性が、S-N解析における疲労寿命予測にどのような影響を与えるかをご覧ください。 ↩

部品設計と材料選択の重要な要素である応力上昇に対して、さまざまな材料がどのように反応するかを学びます。 ↩

外部荷重がなくても、内部応力が材料強度にどのような影響を与えるかを探る。 ↩

材料が荷重を受けると永久的に形状が変化する仕組みと、それが疲労解析にとって重要である理由を理解します。 ↩

複雑な荷重条件下での疲労寿命を予測するためのこの重要なモデルをご覧ください。 ↩

材料形状の永続的な変化が、疲労寿命や部品の性能にどのような影響を与えるかを学びます。 ↩

欠陥が存在することを前提に、安全性を優先させるこの設計手法を学ぶ。 ↩

腐食疲労を加速させる化学プロセスと、それを軽減する方法について詳しくご説明します。 ↩

S-N曲線と、疲労解析および材料選択におけるその重要性についての詳細は、こちらをクリックしてください。 ↩

荷重下での永久変形が材料の寿命や部品設計にどのように影響するかを理解する。 ↩

材料の特性が方向によってどのように変化し、疲労強度に影響するかを理解する。 ↩

材料の微細構造が部品の強度と全体的な疲労寿命にどのように直接影響するかをご覧ください。 ↩

このアルゴリズムが、複雑な荷重履歴を解析のためのカウント可能な応力サイクルにどのように単純化するかをご覧ください。 ↩

この試験パラメーターの設定が、無限の寿命評価にとっていかに重要であるかをご覧ください。 ↩

破断面の検査が材料破損の根本原因の特定に役立つことを学ぶ。 ↩

巨視的なビーチマークと、1回の応力サイクルを示す微視的な線の違いを発見してください。 ↩

たとえ材料の極限強度以下であっても、繰り返される応力がどのように破壊につながるかを理解する。 ↩

この規則が、さまざまな荷重条件下で累積疲労損傷をどのように推定するかをご覧ください。 ↩

温度が材料の劣化やクリープ現象をどのように促進するかをモデル化するためのコア方程式を理解する。 ↩