複雑で公差の厳しい部品の信頼できる加工パートナーを見つけることは、しばしば不可能なことのように感じられます。航空宇宙規格や医療規格に適合する精度が必要ですが、ほとんどのサプライヤーは能力が不足しているか、一貫性のない結果を出すため、コストのかかる手直しやプロジェクトの遅延を余儀なくされます。

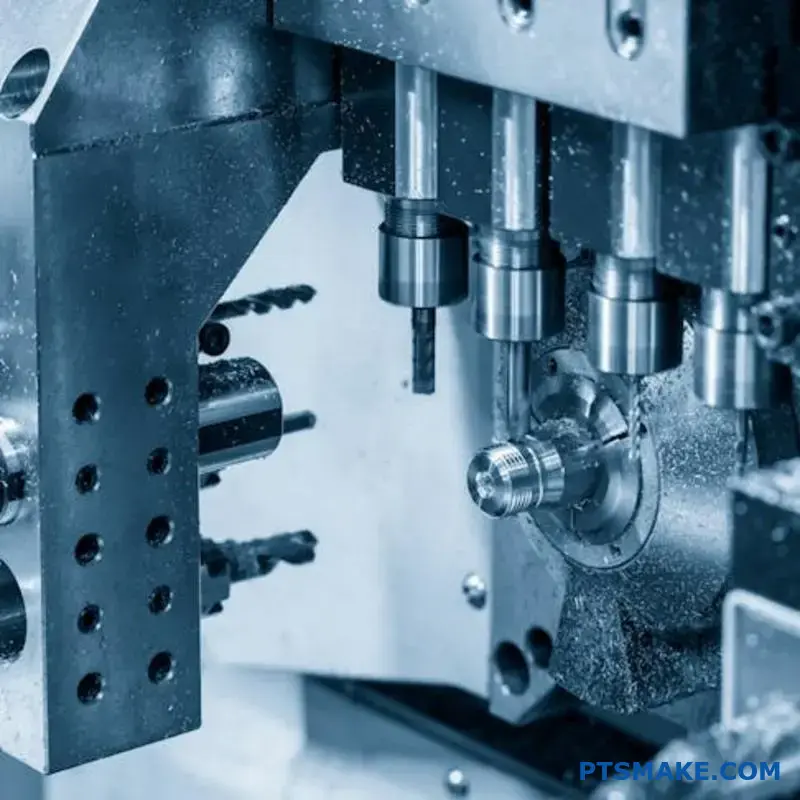

スイス製CNCマシニングは、独自のスライディング主軸台設計とガイドブッシュシステムにより、1回のセットアップで複数の加工をこなしながら、パーツのたわみを最小限に抑え、±0.0001インチという厳しい公差を達成し、比類ない精度を実現します。

私は、あなたが今直面しているのと同じ課題に苦闘している調達チームと仕事をしたことがある。彼らは、品質を犠牲にしたりリードタイムを延ばしたりすることなく、ラピッドプロトタイピングからフル生産まで対応できる製造ソリューションを必要としていた。標準的なCNCマシニングとスイスCNCマシニングの違いは、スピードと精度の両方が要求される小型で複雑な部品を加工する場合に明確になります。このガイドでは スイス製CNC テクノロジーはこれらの製造上の課題を解決し、適切なパートナーに何を求めるべきか。

スイスのCNCマシニングはどのように比類のない精度を提供するか。

細長い部品の厳しい公差保持に苦労していませんか?振動や材料のたわみによって、最も複雑な部品の仕上がりや精度が常に損なわれていると感じていませんか?

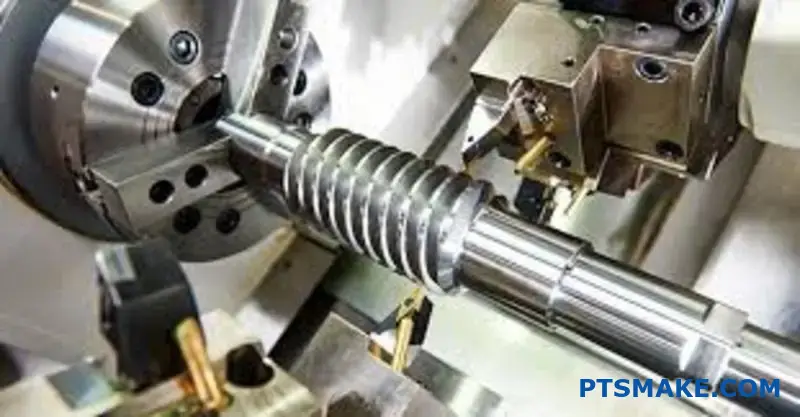

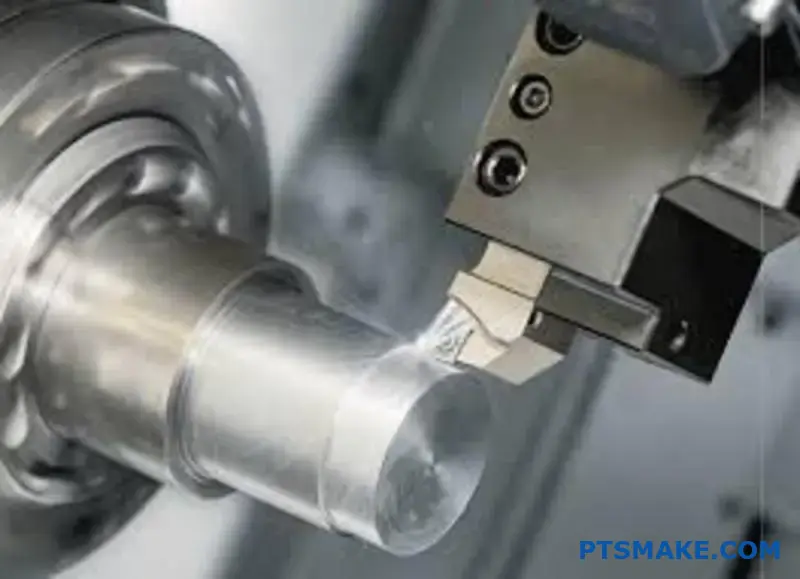

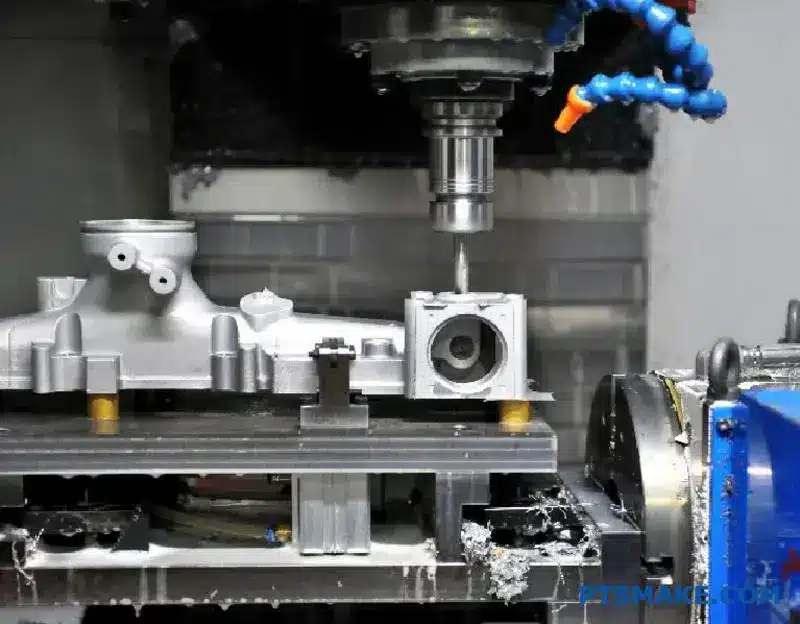

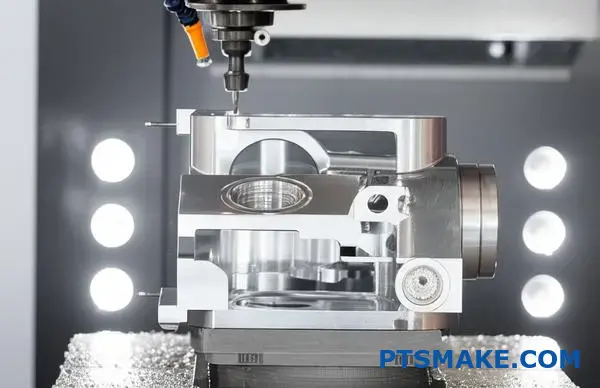

スイスCNCマシニングは、独自のスライディング主軸台とガイドブッシュシステムを使用することで、比類のない精度を実現しています。この設計は、切削工具に直接隣接してワークを支持するため、たわみや振動がほとんどなく、非常に厳しい公差と優れた表面仕上げを持つ部品を製造することができます。

スイス製CNCマシニングの魅力は、切削工程におけるワークの支持方法を根本から見直した設計にある。従来の旋盤では、ワークピースは、片側または両端で保持され、途中でたわむことがあったが、スイス型マシンは、ガイドブッシュを通して材料を送る。切削工具は、このブッシュの出口に配置される。つまり、ワークピースは、その長さに関係なく、常に堅固に支持される。この機械は、主軸台(棒材を保持し回転させる)全体をZ軸に沿って移動させ、材料をツーリングエリアに押し込むことでこれを実現している。このアプローチは、精密加工の二大敵であるたわみと振動を最小限に抑える鍵である。

主軸台スライドとガイドブッシュの相乗効果

スライディング主軸台とガイドブッシュは完璧なハーモニーを奏でます。主軸台は軸方向の動き(Z軸)を提供し、ガイドブッシュはワークピースの揺るぎない支持点として機能します。鉛筆削りのようなものだと考えてください。鉛筆が支持構造から出たところで刃が切れ、先端がぐらつくのを防ぎます。この相乗効果により、従来の旋盤ではほとんど不可能だった小径の超長尺部品の加工が、大きな問題なく行えるようになった。機械の 運動学1 は、この連続的な支持のために最適化されており、切削力がワーク自体ではなく、ブッシングによって吸収されることを保証します。

たわみと振動を発生源から取り除く

たわみは、切削工具が被削材に力を加え、わずかに曲がることで発生する。振動は、このたわみや切削動作そのものから生じる急激な振動です。どちらも、厳しい公差と滑らかな表面仕上げを達成するためには有害です。PTSMAKEの過去のプロジェクトでは、長さ対直径比の大きい部品でスイス切削加工を行うと、従来の旋削加工に比べて75%以上たわみを低減できることがわかりました。この安定性は非常に重要です。

| 特徴 | コンベンショナル CNC旋盤 | スイスCNCマシニング |

|---|---|---|

| ワークサポート | チャックに保持され、サポートは工具から遠い。 | ガイドブッシュで工具をサポート |

| 偏向リスク | 特に細長い部分で高い | 恒常的なサポートによる最小限のもの |

| 理想的なL/D比 | 高精度の場合、一般的に4:1以下 | 高精度で20:1を超えることができる |

| 振動レベル | 仕上がりに大きく影響する可能性がある | 非常に低く、優れた仕上げが可能 |

この根本的な違いがあるからこそ、スイスのCNCマシニングは単なる代替案ではなく、精度が譲れない部品にとって必要不可欠なのだ。

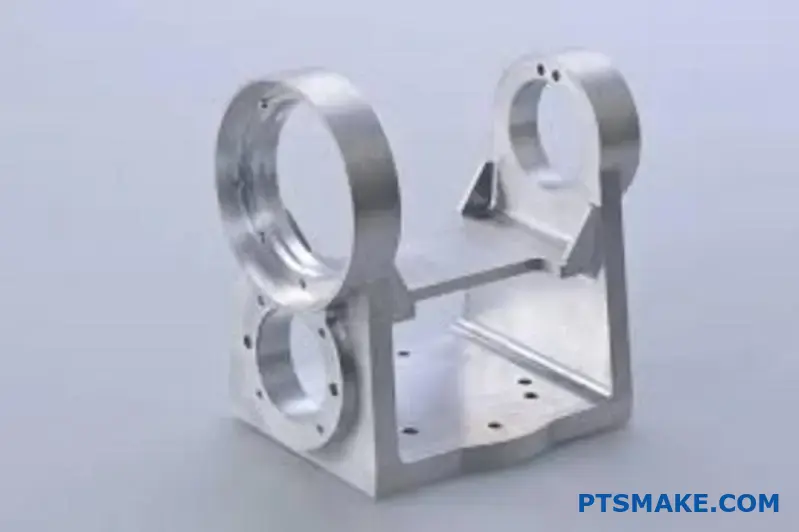

スライディング主軸台とガイドブッシュシステムがもたらす卓越した精度により、スイス製CNCマシニングは、世界で最も要求の厳しい産業にとって不可欠なものとなっています。部品の不具合が致命的な結果をもたらす可能性がある場合、エンジニアは他の製造方法で生じるばらつきを許容することはできません。このプロセスは、航空宇宙、医療機器、電子機器などの分野で先端技術のバックボーンを形成する複雑で高精度な部品を製造するためのゴールドスタンダードです。この方法の信頼性は、最初の部品から1万個目の部品まで、すべての部品がまったく同じ厳しい仕様に適合することを保証します。

要求の厳しい産業がスイスの機械加工に頼る理由

私の経験では、重要な分野の顧客は、一貫性、複雑さ、小型化という3つの主な理由でスイスの機械加工を選ぶ。

- 一貫性: 航空宇宙産業のような産業では、文書化された繰り返し精度の高い部品が求められます。ミッションクリティカルなファスナーやバルブ部品は、毎回同じでなければなりません。

- 複雑さ: 医療機器は、骨ネジの複雑なネジ山や手術器具の多面的な形状など、複雑な形状を特徴とすることが多い。

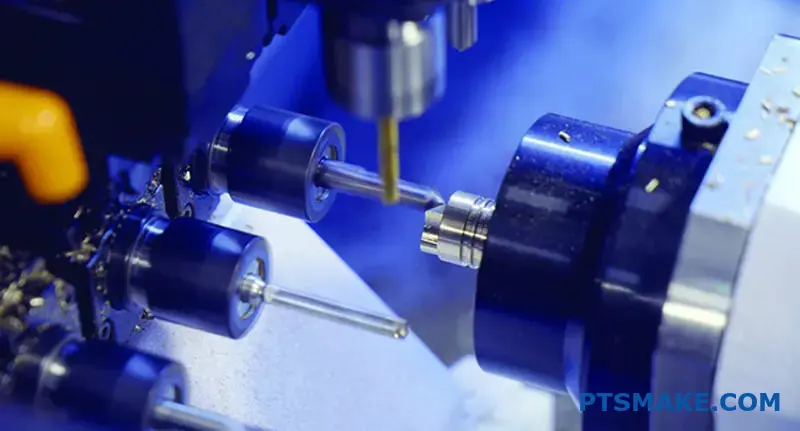

- 小型化: 電子機器では、コネクターやピンのような部品は常に縮小している。スイスの機械は、このような極小で繊細な部品を完璧な精度で製造することに長けている。

PTSMAKEでは、このような分野のお客様と頻繁に提携し、最も困難な設計を現実のものにしています。このプロセスにより、マイクロホール、薄壁、複雑な外形形状など、他の方法では確実に製造することが不可能な特徴を作り出すことができます。

理想的なコンポーネントに迫る

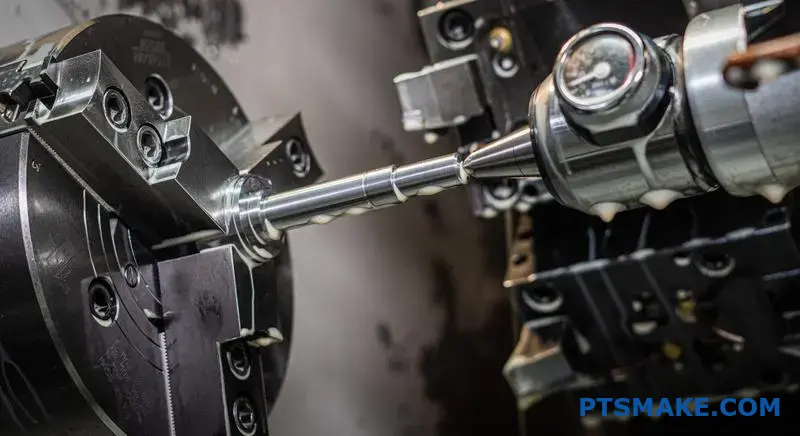

どのような部品がこの加工に最適なのでしょうか?形状がすべてです。幅よりも長さが長い部品、特に長さ対直径の比率が4:1以上の部品は、最有力候補です。

| 産業 | コンポーネント例 | 主な要件 |

|---|---|---|

| 医療機器 | 骨ネジ、歯科インプラント、外科器具 | 生体適合性、高精度、完璧な表面仕上げ |

| 航空宇宙・防衛 | 高圧フィッティング、センサーハウジング、ガイダンスシステムピン | 高い強度対重量比、厳しい公差、信頼性 |

| エレクトロニクス | 光ファイバーコネクター、プローブチップ、小型シャフト | 小型化、複雑な機能、優れた導電性 |

| 自動車 | フューエルインジェクターノズル、ABSセンサー部品 | 耐久性、大量の一貫性、厳しい公差 |

旋盤加工、フライス加工、穴あけ加工、ねじ切り加工といった複数の加工を1回の段取りで行えるということは、部品が完全な状態で機械から取り出せるということでもあります。これにより、ハンドリングが軽減され、複数のセットアップによるエラーのリスクが排除され、最終的にお客様の全体的な品質と費用対効果が向上します。

スイスCNCマシニングは、主軸台とガイドブッシュをスライドさせることでワークのたわみをなくし、比類のない精度を実現します。そのため、医療や航空宇宙など、絶対的な一貫性と信頼性が求められる重要な産業において、複雑で高精度な部品を製造するのに不可欠なプロセスとなっています。

マルチオペレーションの効率化でリードタイムを短縮。

機械から機械へと部品を移動させる必要があるため、プロジェクトのスケジュールが延び延びになっていると感じたことはないだろうか。絶え間ない再固定とハンドリングは、遅延を増やし、エラーのリスクをもたらします。

スイスのCNCマシニングは、旋盤加工、フライス加工、ドリル加工、ねじ切り加工を1つの連続工程で行うことにより、リードタイムを大幅に短縮します。このシングルセットアップアプローチにより、二次加工が不要になり、ハンドリング時間が短縮され、試作品からフル生産までのターンアラウンドが加速されます。

ドン・イン・ワン」哲学

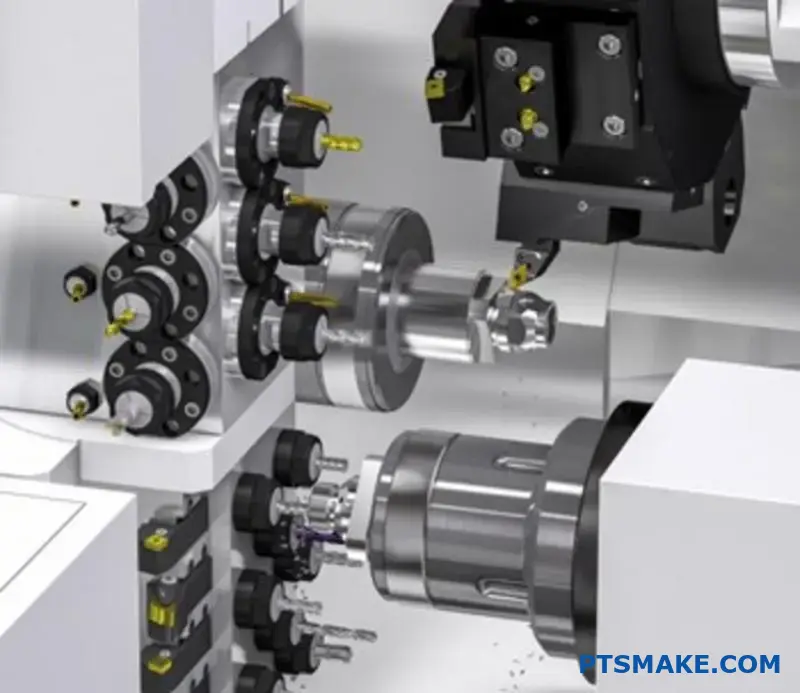

スイスのCNCマシニングの核となる魔法は、スピードだけではない。従来の製造業では 複雑な部分 まず旋盤で旋削し、次にフライス盤で平面を削り、最後にボール盤で削る。各工程では、新しいセットアップ、新しいプログラミング、手作業が必要で、これらすべてに時間がかかり、エラーの可能性もある。スイス機械加工は、このワークフロー全体を覆します。スライド式主軸台とガイドブッシュを使用することで、機械は、ツーリングエリアを通して原材料を送り、複数の工具が一度に、または、一度も離すことなく連続して加工することを可能にします。

シームレスにオペレーションを組み合わせる

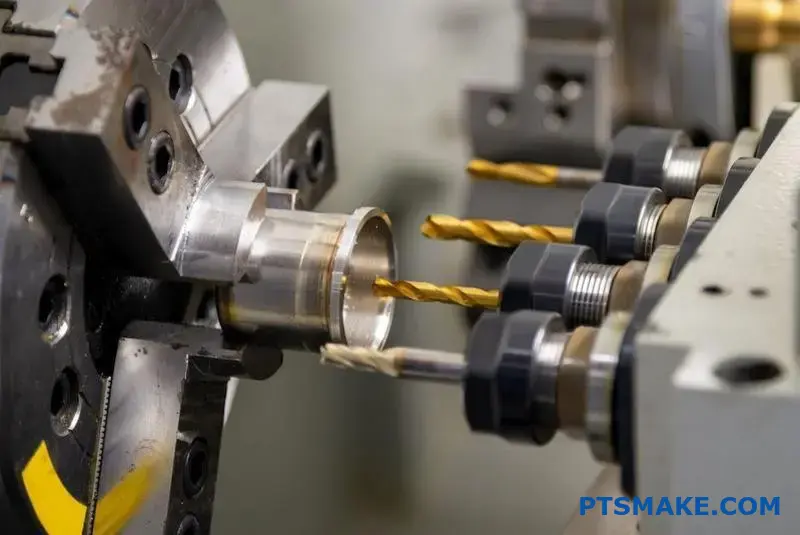

複数の軸とライブツーリングステーションが完璧に調和している機械を想像してみてください。主軸が細長いシャフトの正確な直径を回転している間に、クロスドリル工具が穴を開け、フライスカッターで平面や溝を加工することができます。この機能は 同時加工2 が特徴である。つまり、通常であれば複数の異なる作業を必要とする複雑な形状が、棒材から部品を切り出す前に完了するのです。PTSMAKEで扱う多くのプロジェクトでは、この能力が、複雑な医療部品や電子部品をタイトなスケジュールで必要とするクライアントの決め手となっています。

二次工程の排除:真の時間節約

リードタイムに最も大きな影響を与えるのは、二次加工の排除である。二次加工とは、一次加工が完了した後に、部品に対して行わなければならないすべての工程のことです。これには、バリ取り、スロット加工、別の機械でのクロスドリル加工などが含まれる。各二次加工は、待ち時間、セットアップ時間、ハンドリングリスクを増加させる。スイス製CNCマシンは、多くの場合、サブスピンドルにより、パーツの表裏に複雑な形状を含む100%の完全なパーツを製造する。

下の表は、ワークフローの劇的な違いを示している。

| 従来のワークフロー | スイス製CNC加工ワークフロー |

|---|---|

| 1.旋盤にストックをセットする。 | 1.棒材をスイスの機械にセットする。 |

| 2.主な機能を回す | 2.すべての作業(旋盤、フライス、ドリル)を行う。 |

| 3.部品を降ろす | 3.部品が切断され、完成 |

| 4.フライス盤のキュー | |

| 5.セットアップとフィクスチャー部分 | |

| 6.工場の特徴 | |

| 7.部品を降ろす | |

| 8.掘削待ち行列 | |

| 9.セットアップと穴あけ | |

| 10.最終検査とバリ取り |

この凝縮されたプロセスは、単にタイムラインを短縮するだけでなく、生産チェーン全体を簡素化する。

プロトタイプの迅速化から一貫生産へ

スイスCNCマシニングのマルチオペレーション効率は、単にスケジュールを短縮するだけでなく、具体的なメリットをもたらします。スイスCNCマシニングは、設計から物理的な部品に仕上げるまでのスピードと、その部品を安定して生産するスケールを根本的に変えます。この2つの利点は、初期の開発段階と長期的な生産稼働の両方に影響し、現代の製造業の強力なツールとなっています。

プロトタイピングサイクルの高速化

エンジニアや製品デザイナーにとって、試作段階でのスピードは非常に重要です。1つのパーツを3つの異なる機械間で移動させる必要がある場合、1つのプロトタイプのリードタイムは数週間に及ぶこともあります。スイス機械加工では、CADファイルから物理的な完成品まで、数日、時には数時間で仕上げることができます。プログラムし、セットアップする機械は1台だけなので、プロセス全体が合理化される。そのため、設計の反復が迅速化され、検証も迅速化され、市場投入までの全体的な時間が短縮されます。家電製品のような動きの速い分野のお客様との仕事では、この迅速なターンアラウンドは譲れません。

一貫性と品質への影響

部品が機械から取り外され、別の機械で再加工されるたびに、わずかな誤差が生じる。これは公差の積み重ねとして知られている。個々のセットアップが公差内に収まっていても、そのばらつきが組み合わさることで、最終的に規格外の部品が出来上がることがあるのです。スイスCNCマシニングは、この問題を完全に回避します。

| 特徴 | マルチ・セットアップ・プロセス | シングル・セットアップ・スイス・プロセス |

|---|---|---|

| 基準データ | マシンごとに変わる | 単一のリファレンスからの定数 |

| 位置精度 | ±0.05mm(累積) | ±0.01 mm(シングルセットアップ) |

| 集中力 | 機能によって異なる場合がある | 極めて高い安定性 |

| 破損のリスク | 高い(傷、凹み) | 最小限(手動移譲なし) |

すべての加工を1回のクランプで行うことで、機械はすべてのフィーチャーに対して1つの一貫した基準点を維持します。旋盤加工、フライス加工、穴あけ加工は、すべて互いに完全に一致するため、同心度や位置精度が非常に高くなります。このため、スイスCNCマシニングは、航空宇宙誘導システムや医療用インプラントなど、精度が最優先される部品に最適な加工方法なのです。この工程は、本質的に高い品質と一貫性を提供し、スクラップ率を低減し、最初の部品と千分の一の部品が同一であることを保証します。

スイスのCNCマシニングは、旋盤加工、フライス加工、穴あけ加工を1つのセットアップに統合することで、複数のマシンを使用するワークフローの遅延を解消します。この単一工程の効率化により、ハンドリングが大幅に削減され、試作品と生産品の両方の納期が短縮され、公差の積み重ねのリスクがなくなるため、部品全体の一貫性が向上します。

素材の多様性:あらゆる用途に対応する金属とプラスチック。

複雑な設計を完成させたものの、最高の性能を発揮するために必要な特定の材料を製造工程で扱えないことに気づいたことはないだろうか。

スイスのCNCマシニングは、素材の多様性に優れています。ステンレスやチタンのような強靭な金属から、PEEKのような高度なエンジニアリングプラスチックまで、あらゆる素材を正確に成形します。そのため、航空宇宙、医療、エレクトロニクスなど、材料規格の厳しい業界では、最適なソリューションとなっています。

スイス旋盤加工における金属の世界

スイスCNCマシニングの核となる強みは、そのユニークなデザインにある。ガイドブッシュは、切削のまさにその地点で、ワークピースを格別にサポートします。この安定性により、たわみや振動が最小限に抑えられ、靭性の高い金属やエキゾチックな金属を加工する際に画期的な効果を発揮します。これにより、従来の旋盤では困難または不可能な材料を、信じられないほど厳しい公差を維持しながら加工することができます。PTSMAKEでは、この能力が、要求の厳しいアプリケーションを持つ顧客にとって、しばしば決め手となることを発見しました。

ステンレス鋼(300および400シリーズ)

ステンレス鋼は、その強度、耐食性、衛生的特性のブレンドのために基礎となる材料です。医療分野では 機械 316L ステンレス鋼 優れた生体適合性により、外科用器具やインプラントに使用されている。食品・飲料用には304グレードが一般的である。ステンレス鋼の課題は、次のような傾向があることである。 加工硬化3 しかし、スイス製マシンのガイドブッシュは、加工中、常に安定した切れ味を維持し、材料が加工途中で硬化するのを防いでくれる。

チタン(グレード2、グレード5)

高強度と軽量が重要な場合、チタンはしばしばその答えとなります。チタンは、ファスナーや構造部品用の航空宇宙産業や、骨ネジのような長期インプラント用の医療分野で愛用されています。チタンは、熱伝導率が低く、高温での化学反応性が高いため、加工が難しいことで知られています。しかし、スイスのCNC機械加工では、多くの場合、高圧クーラントを使用して、切削部の熱を効果的に管理し、これらの重要な部品に必要な原始的な表面仕上げを生成します。

アルミニウム合金(6061、7075)

アルミニウムは、その優れた強度対重量比、熱伝導性、切削加工性で珍重されています。当社では、電子筐体から自動車部品まで、多くの汎用用途に6061を使用しています。高応力の航空宇宙部品には、より強度の高い7075合金が好まれます。スイスの機械は、細いネジ山や薄い壁を持つ複雑なアルミニウム部品を非常に高速で製造できるため、試作品から大量生産まで、費用対効果の高い選択肢となっています。

| メタル・タイプ | 主要物件 | 一般的なスイス機械加工 |

|---|---|---|

| ステンレス鋼 | 耐食性、強度 | 医療機器、時計部品、食品用継手 |

| チタン | 高強度対重量、生体適合性 | 航空宇宙用ファスナー、医療用インプラント、歯科用スクリュー |

| アルミニウム | 軽量、高熱伝導性 | 電子ハウジング、ドローン部品、自動車用センサー |

| 真鍮&銅 | 導電率、耐食性 | 電気コネクタ、ピン、配管バルブ |

エンジニアリングプラスチックスと産業別ソリューション

スイスのCNCマシニングの精度は、金属だけにとどまりません。安定性と厳密な制御という同じ原理は、高性能のエンジニアリングプラスチックにも見事に適用されます。プラスチックは、熱膨張や剛性の低さなど、独特の課題がありますが、スイス型旋盤の設計により、柔らかい素材や柔軟な素材でも、溶けたり変形したりすることなく、正確な仕様で加工することができます。この能力は、専門分野の設計者に新たな可能性をもたらします。

高性能プラスチック

過去のプロジェクトでは、先進的なポリマーを使用した金属代替の需要が高まっています。これらの素材は、化学的不活性、電気絶縁性、自己潤滑性といった独自の利点を備えています。

PEEK(ポリエーテルエーテルケトン)

PEEKは、利用可能な熱可塑性プラスチックの中で最も堅牢なプラスチックの一つです。高温でも機械的特性を維持し、過酷な化学薬品や滅菌処理にも耐性があります。そのため、脊椎固定用ケージのような医療用インプラントや、要求の厳しい航空宇宙や半導体環境における絶縁部品に最適です。

デルリン®(アセタール/POM)

デルリンは高剛性、低摩擦、優れた寸法安定性で知られています。無潤滑で長い摩耗寿命を必要とする小型ギア、ベアリング、ローラーなどの精密機械部品に理想的な材料です。スイス機械加工では、小さなデルリン部品に複雑な歯車形状や滑らかな軸受面を作ることができます。

テフロン™(PTFE)

PTFEは、その伝説的な非粘着性表面と化学的不活性から、シール、ガスケット、絶縁体の材料として選ばれている。PTFEは柔らかいため、加工が難しいことで知られている。しかし、スイス機械のガイドブッシュは、医療機器や電子コネクター用のPTFE部品の非常に微細な形状や薄い壁を加工するのに必要なサポートを提供する。

適切な材料を業界に適合させる

パーツの成功は、しばしば完璧な素材の選択に帰結する。

- 航空宇宙・防衛 この業界では、認証されたトレーサブルな素材が求められる。軽量化が鍵なので、アルミニウムやチタンが一般的だが、PEEKのような高性能プラスチックも絶縁体や内装部品に使われている。

- 医療と歯科 生体適合性は譲れません。チタン、316Lステンレス鋼、PEEKは、人体に接触する部品の主な選択肢です。スイスの機械加工によるバリのない仕上がりは、安全上極めて重要な要件です。

- エレクトロニクス: 小型化によって、材料の選択も変わってきます。導電性のピンやコネクターには、真鍮や銅をよく加工します、 ヒートシンク用アルミニウムまた、PTFEやデルリンのような絶縁性プラスチックは、複雑な電子アセンブリの小さなスタンドオフやハウジングに使用されます。

スイスCNCマシニングの卓越した汎用性により、さまざまな素材から精密な部品を製造することができます。航空宇宙用のチタンのような頑丈な金属から、医療用インプラント用のPEEKのような生体適合性のあるプラスチックまで、この技術は、今日の最も要求の厳しい産業が求める性能と信頼性を提供します。

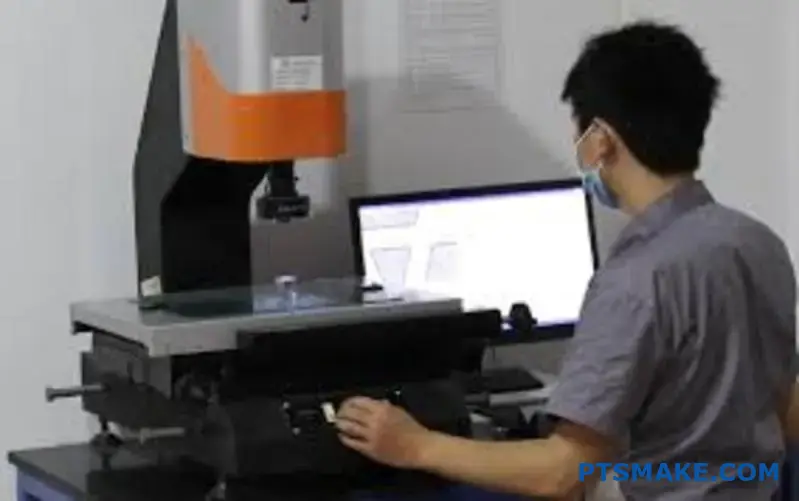

品質保証:厳しい国際基準を満たすか?

重要部品の検査不合格が原因で、プロジェクトが遅れたことはありませんか?解決策を見つけるために奔走するのは、お金だけでなく、時間と信頼も犠牲にする。

PTSMAKEでは、スイスのCNC機械加工における品質保証は、ISO9001認証、多段階検査、包括的な文書化の強固なシステムによって構築されています。これにより、すべての部品が厳格な国際基準を満たし、原材料から最終製品までの完全なトレーサビリティを実現しています。

証明書の向こう側へ:ISO9001は私たちの業務をどのように形作っているか

多くの人は、ISO9001認証はウェブサイトに表示するバッジにすぎないと考えています。私たちにとっては、品質管理システム全体の青写真なのです。ISO9001は静的な文書ではなく、見積もりから出荷に至るまで、私たちの日々のプロセスを規定する動的な枠組みなのです。プロセス管理、リスク管理、継続的改善の規律を強制するものです。つまり、私たちは品質を最後にチェックするだけではなく、すべての工程に組み込んでいるのです。エンジニアにとって、これは信頼性と予測可能性につながります。あなたは、100回目の注文で受け取る部品が、最初の注文で受け取る部品と同じであることを知っている。

基礎材料の検証と工程管理

品質は、機械が金属を切り始めるずっと前から始まっている。それは原材料から始まります。当社の施設に入るすべての材料のバッチには、材料試験報告書(MTR)が添付されます。私たちはこれを単にファイリングするだけでなく、材料の化学的および機械的特性がお客様の仕様に完全に適合していることを確認するために検証します。一旦承認されると、材料には製造サイクル全体を通して追従する固有のロット番号が割り当てられます。この厳格なトレーサビリティは、特に医療や航空宇宙分野のお客様にとって譲れないものです。私たちは、統計的手法を使って継続的に工程を監視し、高水準のトレーサビリティを維持しています。 プロセス能力指数(Cpk)4何千もの部品の一貫性を確保する。

この表は、基本的な品質チェックの概要である:

| クオリティ・ステージ | 主な活動 | なぜそれが重要なのか |

|---|---|---|

| 材料受入 | 材料試験報告書(MTR)を検証し、検査を実施する。 | お客様の部品が、指定された正確な合金またはポリマーから作られていることを保証し、材料関連の不具合を防止します。 |

| プロセス・プランニング | 重要寸法、検査ポイント、ツールパスを定義します。 | 潜在的な製造上の課題を積極的に特定し、製造中のエラーのリスクを低減します。 |

| マシンセットアップ | 機械の較正と工具の検証 | 製造工程が安定した正確な基礎の上に開始されることを保証する。 |

この体系的なアプローチにより、加工を開始するまでに、潜在的なエラーの主な原因はすでに排除されている。

多層的な検査戦略

で生産される複雑な部品は特にそうである。 スイス製CNCマシニング.製造ラインの最終段階で発見された問題は、誰にとっても高くつくものです。だからこそ私たちは、製造フロー全体を通して品質チェックを行う多層的な検査戦略を採用しているのです。

1.第一条検査(FAI)

本格的な生産を開始する前に、私たちは1つの部品、つまり "最初の製品 "を生産します。この部品は徹底的な検査を受け、図面上のすべての寸法、特徴、注記が測定され、CADモデルと照合されます。その結果は、一次成形品検査報告書(FAIR)に文書化されます。このステップにより、当社のセットアップと工程が正しいことが証明され、本格的な生産を承認する自信が得られます。これは究極のリスク軽減策です。

2.工程内検査(IPI)

生産工程では、機械工と品質技術者が重要な寸法を定期的にチェックします。これは無作為ではなく、スケジュール化された体系的なプロセスです。CNCマシンの校正済みゲージと自動プローブを使用して、工具の摩耗など、ドリフトの兆候がないか工程を監視します。寸法が公差の中央値からわずかにでも外れていれば、リアルタイムで調整を行い、不適合部品の製造を防ぎます。

3.最終検査

これが最後の門番である。包装の前に、すべての部品は最終検査を受けます。お客様の要件と部品の重要度に応じて、統計的に有意なサンプル(AQL基準を使用)から、すべての部品の100%検査まで、さまざまな検査が行われます。当社では、CMMや光学コンパレータなどの高度な計測機器を使用し、客観的で正確な測定を行います。

この表は、あなたが期待できる文書を強調したものです:

| 文書タイプ | 目的 | どのように役立つか |

|---|---|---|

| 第一条検査報告書(FAIR) | セットアップとプロセスがすべての仕様を満たすことができるかを確認する。 | 生産に多額の投資をする前に、確かなデータと承認力を得ることができる。 |

| 適合証明書(CoC) | 出荷されたロット全体がお客様の要件を満たしているという正式な宣言。 | 受入プロセスを簡素化し、品質システムのための正式な記録を提供します。 |

| フルディメンショナル・レポート | バッチから特定の部品の詳細な測定値を提供します。 | アセンブリの重要なコンポーネントの品質とトレーサビリティを客観的に証明します。 |

真の品質保証とは、能動的な多段階プロセスである。ISO9001のフレームワークを活用し、最初の材料検証から工程内チェック、最終検査まで行います。透明性の高い文書に支えられたこの包括的なシステムにより、当社がお届けするスイス製CNC機械加工部品はすべて、お客様が信頼できる部品であることが保証されます。

調達の課題を解決する:プロトタイプから生産まで。

プロトタイプを完成させたものの、本番へのスケールアップがゼロからのスタートのように感じたことはないだろうか?このような移行は、予期せぬ課題や遅れをもたらす可能性があります。

統一されたスイスのCNC加工パートナーは、プロトタイプから製造まで単一の窓口として機能することで、調達の課題を解決します。これにより、コミュニケーションが合理化され、設計意図が維持され、リスクが軽減され、サプライヤーを変更することなく注文量を柔軟に拡大することができます。

シームレスな移行一人から千人へ

製造業における最大のハードルのひとつが「プロトタイピング・ギャップ」、つまりプロトタイピングのスペシャリストから量産工場に移る際に起こる断絶である。試作中に得た重要な知識は、このハンドオフで失われることが多い。新しいサプライヤーは、部品のニュアンス、重要な特徴、潜在的な製造上の課題を学び直し、ゼロからスタートしなければなりません。これは時間を浪費するだけでなく、大きなリスクをもたらします。シングルソースパートナーは、このギャップを完全に解消します。PTSMAKEでは、お客様のプロトタイプをダイヤルインしたエンジニアと機械工の同じチームが、その製造ランを監督します。

ナレッジ・リテンションが競争優位を生む

1つのチームがライフサイクル全体を担当することで、学習曲線が平坦になります。ツールパスの最適化から特定のワークホールドストラテジーまで、プロトタイピング中に行われたすべての調整を文書化します。このデータが生産計画の基礎となります。プロトタイプから得られたDFM(Design for Manufacturability:製造可能性設計)の知見を応用して、より大量に生産するためのプロセスを最適化することができます。これは、サイクルタイムや材料の無駄、二次加工の必要性を減らすための、ちょっとした設計の微調整を意味します。この反復的なフィードバック・ループは、プロトタイピングと生産がひとつ屋根の下で行われる場合にのみ可能である。このプロセスは、次のような材料の物理的特性を尊重する。 異方性5そのため、部品の性能は1台目から1万台目まで一貫している。

スイス製CNCマシニングによるスケーリング

スイスのCNCマシニングは、このシームレスなスケーリングに最適です。複雑で高精度の部品を効率的に生産できるため、ラピッドプロトタイピングと本格的な生産の両方に理想的です。1つの完璧なプロトタイプを製造できる同じ機械が、無灯火で稼働するようにプログラムされ、何千もの同じ部品を揺るぎない品質で製造することができる。

ここでは、ソーシング・モデルがこの移行にどのような影響を与えるかについて、実践的に見ていこう:

| 特徴 | シングルソースパートナー(例:PTSMAKE) | マルチ・サプライヤー・アプローチ |

|---|---|---|

| 知識移転 | シームレス。 | 紛失のリスクが高い。 |

| DFMフィードバック | プロトタイプから生産までの連続ループ | フィードバックがハンドオフで失われることが多い。 |

| ランプアップ時間 | 既存のセットアップとデータを活用 | 新規サプライヤーのオンボーディングと資格認定が必要。 |

| 品質の一貫性 | 高い;同じプロセスと品質基準 | 複数のサプライヤーの連携による |

この統合されたアプローチは、単に部品を購入するのではなく、プロジェクトの歴史を理解し、将来の成功に投資するチームとパートナーシップを組むことを意味します。

サプライチェーンのリスク回避と合理化

複数のサプライヤーと調整することは、潜在的な失敗の複数のポイントをもたらします。プロトタイピング工場での1回の遅れ、製造機械工での品質問題、仕上げサービスでの問題は、プロジェクト全体のタイムラインを狂わせるドミノ効果を生み出す可能性があります。すべてのハンドオフはリスクです。コミュニケーションのミス、輸送中の部品の破損、何か問題が発生したときの責任の所在が曖昧になるなどのリスクです。部品が故障した場合、誰が責任を取るのでしょうか?機械工か陽極酸化処理工か?シングルソースのパートナーは、最終部品の全責任を負い、あなたの役割は1つの関係を管理することに単純化されます。

コーディネーションの真のコスト

部品の定価は、総コストを構成する一要素にすぎない。分断されたサプライチェーンを管理するための「ソフト・コスト」は相当なものになります。エンジニアや調達マネージャーが費やす時間を考えてみてください:

- 複数の業者を吟味すること。

- 別々のPO、請求書、支払条件を管理する。

- 施設間のロジスティクスの調整。

- 技術的な問い合わせや品質に関する論争を解決するための仲介役。

これらの活動は最終製品に付加価値を与えず、貴重なリソースを浪費します。PTSMAKEのお客様との経験では、1つのパートナーに製造を統合することで、これらの管理オーバーヘッドを30-40%も削減することができます。

最新の製品サイクルに対応する柔軟性

今日の市場は俊敏性を求めている。試験的に50個の少量生産を行い、3ヵ月後には5,000個の生産が必要になるかもしれません。従来の大量生産工場は、少量の注文には興味を示さないかもしれませんし、小さな試作工場では、規模を拡大する能力が不足しているかもしれません。スイスCNCマシニングのような高度なシステムを備えた多才なパートナーなら、このような事態にも容易に対応できる。私たちは、少量ロットを効率的に生産し、同じ認定されたプロセスを使用してシームレスに大量生産に移行することができます。

ここでは、単一のパートナーがリスク管理をいかに簡素化するかを紹介する:

| リスク要因 | シングルソースパートナー | マルチ・サプライヤー・アプローチ |

|---|---|---|

| 説明責任 | 明確;一方のパートナーが全責任を負う | 不鮮明。サプライヤーは互いに非難し合うかもしれない |

| 物流の複雑さ | 部品は一箇所で製造され、仕上げられる。 | 高い。 |

| デザイン変更管理 | アジャイル。 | 複数のサプライヤーを更新する必要がある。 |

| 失敗のポイント | 一つの関係を管理する | 複数の人間関係、リスクの増大 |

この合理化されたモデルは、単に利便性だけを追求するものではなく、より弾力的で応答性が高く、費用対効果の高いサプライチェーンを構築するための戦略的アプローチである。

試作品から生産品への移行に苦労していませんか?シングルソースのスイスCNCマシニングパートナーは、プロジェクトの知識を保持し、サプライチェーンのリスクを軽減し、柔軟なボリュームを提供することにより、これを簡素化します。この統一されたアプローチは、一貫性を保証し、コミュニケーションを合理化し、市場投入までの時間を効果的に短縮します。

品質を犠牲にすることなく費用対効果を高めるには?

厳しい予算と高品質なパーツの絶対的な必要性の間で悩んだことはありませんか?両方を手に入れることはできない。

スイスのCNCマシニングは、材料の無駄を最小限に抑え、自動化によって労働力を削減し、シングルセットアッププロセスによってセットアップ時間を短縮することで、卓越した費用対効果を実現します。これにより、プロジェクトが要求する精度や品質を犠牲にすることなく、複雑なパーツをより低い単価で大量生産することが可能になります。

組み込まれた経済的メリット

スイスのCNCマシニングは、単に精度が高いだけでなく、スマートで効率的な製造が可能です。自動化、材料の効率化、セットアップの複雑さの軽減という3つの柱を中心に、コスト面での利点がプロセス自体に直接組み込まれています。私の経験では、これらの基本を理解することが、この技術の経済的な可能性を最大限に引き出す鍵となります。

オートメーションの力

最新のスイス製旋盤は、人の介入を最小限に抑えた大量連続運転ができるように設計されている。夜間や週末にオペレーターなしで機械を稼働させる「消灯」製造のためのこの機能は、人件費を大幅に削減します。PTSMAKEでは、お客様の大量生産にこの自動化を活用しています。機械が部品のローディング、加工、アンローディングを行うため、人件費が数千の部品に分散され、手作業による工程よりもユニットあたりのコストが大幅に低くなります。また、この効率化により、生産スケジュールが短縮され、お客様のお手元に届くまでの時間が短縮されます。

材料廃棄の最小化

どのような加工プロジェクトにおいても、材料費は重要な原動力です。スイスの機械は、材料の節約に優れています。スイス製マシンは、ガイドブッシュに通した棒材を使用し、切削工具に極めて近い位置で剛性の高いサポートを提供します。この安定性により、非常に細長い複雑なパーツをたわみなく加工することができ、スクラップも少なくなります。クランプのためにより大きなストックを必要とする従来のCNC加工方法とは異なり、スイス方式では、材料をはるかに効率的に使用することができます。特に、チタンや医療用ステンレス鋼のような高価な材料を加工する場合、その節約効果は顕著になる。

| 特徴 | スイスCNCマシニング | コンベンショナル CNC旋盤加工 |

|---|---|---|

| マテリアル・サポート | ガイドブッシュがストックを工具の近くで支える | 工具から離れたチャックで支える |

| 典型的なスクラップ率 | 棒材の効率的な使用により、より低い | 特にレムナントでは、もっと高くなる可能性がある |

| 薄型部品の製造能力 | 優れた、たわみの少なさ | 振動に弱い |

セットアップ時間の短縮

製造業では「時は金なり」であり、セットアップにかかる時間は重要である。 コストファクター.スイスのCNC加工の主な利点は、旋盤加工、フライス加工、穴あけ加工、ねじ切り加工といった複数の加工を1つのサイクルで行えることだ。部品は、棒材から切り離される前に完成する。この "done-in-one "アプローチにより、複数の機械が不要になり、旋盤からフライス盤へパーツを移動させるという手間のかかる工程も省ける。セットアップが不要になることで、時間とコストが削減されるだけでなく、潜在的なエラーの原因も取り除かれ、全体的な品質と一貫性が向上します。効果的 サイクルタイムの最適化6 がこの効率性の中心である。

コスト最適化のための戦略的レバー

スイスのCNCマシニングは、もともとコスト面で優れていますが、設計と生産量のスマートな計画によって、費用対効果をさらに高めることができます。それは共同作業です。お客様との過去のプロジェクトでは、生産開始前にいくつかの戦略的な調整を行うことで、部品の機能や品質に影響を与えることなく、大幅なコスト削減につながることがわかりました。

製造可能性のための設計(DFM)

最もインパクトのあるコスト削減策は、多くの場合、設計段階で起こります。製造性のための設計(DFM)の原則を適用することは非常に重要です。例えば、公差が+/-0.02mmで十分なのに、+/-0.005mmにする必要があるかどうかを検討することで、部品の製造がより簡単かつ迅速になります。

ここでは、スイスの機械加工におけるDFMの主な検討事項をいくつか紹介する:

- 公差: 機能的に重要な部分のみ、最も厳しい公差を指定する。過剰な公差は、不必要なコストの最も一般的な要因のひとつです。

- 標準化: 標準的なドリルサイズやねじ形状を使用することで、特注工具の必要性を減らし、時間とコストの両方を節約することができます。

- フィーチャーデザイン: より単純な代替案がある場合は、深く狭いポケットや複雑すぎる内部形状は避ける。小さな単純化で加工時間を大幅に短縮できる。

バッチサイズの影響

生産量と単価の関係は単純だが強力である。すべての仕事には、固定の初期設定コストがある。このコストは、100個の部品を作る場合でも、10,000個の部品を作る場合でも同じである。バッチサイズを大きくすることで、固定セットアップコストをより多くのユニットに分散させ、個々の部品の価格を劇的に下げることができる。

| バッチサイズ | セットアップ費用(固定) | ユニットあたりのコスト(相対的) |

|---|---|---|

| 少量(例:500個) | $X | 高い |

| 中量(例:5,000本) | $X | ミディアム |

| 大量生産(例:50,000個) | $X | 低い |

バランスを見つける

究極の目標は、コスト、スピード、品質の完璧な均衡を見つけることである。そのためには、バッチサイズや生産スケジューリングについて話し合うことがよくある。新製品の場合、検証のために初回生産量を少なくすることは理にかなっているかもしれない。しかし、すでに確立された部品については、より大規模で統合された注文を計画することで、大幅なコスト削減が可能になります。PTSMAKEでは、顧客と協力して年間需要を分析し、高品質の部品を安定供給しながら、費用対効果を最大化する発注スケジュールを提案することがよくあります。

スイスのCNCマシニングは、自動化と最小限の無駄によるコスト効率を提供します。製造可能な部品設計を最適化し、バッチサイズを戦略的に選択することで、精密部品の価格、スピード、妥協のない品質の理想的なバランスを実現することができます。

製造可能な設計:エンジニアとバイヤーのためのヒント

デザインを完成させたものの、それが驚くほど高価だったり、製造に時間がかかったりしたことはありませんか?このような設計意図と製造現実の断絶は、プロジェクトのスケジュールや予算を狂わせる可能性があります。

スイスのCNC加工における効果的な製造性設計(DFM)には、現実的な公差を指定し、フィーチャーに対する機械の限界を理解し、性能と加工性のバランスを考慮した材料を選択することが含まれます。この戦略的アプローチにより、コストのかかる再設計を防ぎ、試作品から生産までの生産を効率化することができます。

スイス製CNCマシニングの公差をマスターする

設計意図と製造コストが衝突する最も一般的な分野のひとつが公差です。エンジニアは当然、部品が可能な限り正確であることを望みますが、公差の取りすぎは不必要な出費の原因となることがよくあります。スイス型旋盤の精度は高いことで知られていますが、公差の小数点以下が増えるごとに、サイクルタイムが長くなり、工具交換の頻度が増え、検査費用がかさみます。

PTSMAKEの過去のプロジェクトでは、顧客と協力して図面を最適化してきました。例えば、重要でない表面には、ベアリングの内径のような厳しい公差は必要ありません。経験則では、ほとんどの形状に±0.001インチ(0.025mm)の標準公差を指定し、機能的に重要な寸法にのみ±0.0002インチ(0.005mm)のような厳しい公差を確保します。この小さな変更は、特に大量生産では、最終的な部品価格に大きな影響を与える可能性があります。

機能の制限をナビゲートする

機械の物理的能力を理解することは非常に重要です。スイス製CNCマシニングは、細長い部品に最適ですが、それにも限界があります。

穴とピンのアスペクト比

部品の長さ対直径比は重要な考慮事項です。ガイドブッシュは優れたサポート力を発揮し、高精度な加工を可能にします。 同心7 長さにわたって。しかし、非常に深く、小口径の穴を開けることは、依然として難題である。穴の深さと直径の比が10:1であれば、一般的には簡単である。それ以上、20:1や30:1まで押し進めることは可能だが、特殊な工具、ペックドリリングサイクル、遅い速度が必要で、これらはすべてコスト増になる。

肉厚とコーナーR

肉厚が薄いと、加工中の振動や変形の影響を受けやすく、寸法精度や表面仕上げが損なわれる可能性があります。材質にもよりますが、0.020インチ(0.5mm)以上の肉厚が安全な出発点です。同様に、鋭利な内角(90度)は加工が難しく、しばしば不可能です。わずか0.010インチ(0.25mm)でも小さな内コーナーRをつけることで、工具がスムーズに動くようになり、より強度の高い部品ができます。

クイックリファレンスは、設計段階におけるこれらの決定を導くのに役立つ。

| 特徴 | スタンダード推薦 | チャレンジング(高コスト) |

|---|---|---|

| 一般公差 | 0.025mm(±0.001インチ) | <±0.0005インチ(0.013mm) |

| 穴の深さ(L:D比) | < 10:1 | 10:1~30:1 |

| 最小壁厚 | > 0.020インチ(0.5mm)以上 | 0.010インチ~0.020インチ(0.25~0.5mm) |

| コーナー半径 | > 0.010インチ(0.25mm)以上 | シャープコーナー(EDMが必要) |

最適な結果を得るための戦略的材料選択

材料の選択はDFMの要です。部品の最終的な性能だけでなく、加工性にも影響し、生産スピードとコストに直接影響します。機械加工が難しい材料は、工具の摩耗を早め、切削速度を遅くする必要があり、正しく扱わなければ、表面仕上げの品質低下につながります。PTSMAKEのように、様々な材料で豊富な経験を持つメーカーと提携することで、設計要件を損なうことなく、最も費用対効果の高い選択をすることができます。

性能と加工性のバランス

これは、古典的なエンジニアリングのトレードオフです。例えば、303ステンレ ス鋼は被削性に優れ、多くの用途に適してい る。しかし、部品に優れた耐食性が必要な 場合は、機械加工が難しい316ステンレス鋼が必 要になるかもしれない。この違いを理解することで、十分な情報に基 づいた判断が可能になります。316の耐食性は、加工コストの増加に見 合うか?そうである場合もありますが、303で十 分な場合も多くあります。

単純な被削性指数を用いてこれを分析することができ、評価が高いほど加工が容易で速いことを意味する。

| 素材 | 主な特徴 | 最適 | 被削性指数(近似値) |

|---|---|---|---|

| 真鍮 C360 | 優れた加工性、耐食性 | 電気コネクタ、継手 | 100%(ベースライン) |

| アルミニウム6061 | 強度対重量比が良く、汎用性が高い。 | 構造部品、ハウジング | 90% |

| ステンレス・スチール303 | 快削加工、良好な耐食性 | シャフト、ファスナー、バルブ | 78% |

| デルリン®(アセタール) | 高剛性、低摩擦、安定性 | ベアリング、ギア、インシュレーター | 75% |

| ステンレススチール316 | 優れた耐食性、強靭 | 船舶用、医療用、食品用部品 | 45% |

| チタン(Ti-6Al-4V) | 高強度対重量、生体適合性 | 航空宇宙部品、医療用インプラント | 22% |

表面仕上げへの現実的なアプローチ

公差と同様、表面仕上げもオーバースペックがコストアップにつながる分野です。スイス製CNC部品の標準的な機械加工仕上げは、通常、約63~125Ra(μin)です。これは、ほとんどの用途に適しています。32Raや16Raなど、より滑らかな仕上げを要求する場合は、送り速度を遅くし、切削工具を細かくし、時には研削や研磨などの二次加工が必要になります。それぞれの工程に時間と費用がかかります。

重要なのは、機能的に必要な部分にのみ、微細な表面仕上げを施すことです。このような重要な部分には、シール面、ベアリング・ジャーナル、摩擦が懸念される動的部品などがよく含まれます。その他の重要でない表面については、通常、標準的な機械仕上げでまったく問題なく、はるかに経済的です。

スイスのCNC加工における効果的なDFMは、理想的な設計と現実的な設計のバランスをとることにかかっています。現実的な公差を優先し、機械の機能制限を尊重し、材料を賢く選択します。この積極的なアプローチにより、時間を節約し、コストを削減し、複雑な部品を最初から正しく作ることができます。

正しいスイス製CNCマシニング・パートナーの選択。

書類上は完璧と思われたサプライヤーを選んだものの、コミュニケーション・ギャップや品質問題に直面した経験はないだろうか。それはフラストレーションのたまる、コストのかかる経験です。

適切なパートナーを選ぶには、価格だけではありません。技術力、コミュニケーション対応力、実績を評価する。ソーシングを成功させるためには、透明性が高く、アフターサービスがしっかりしており、長期的な関係を約束できるパートナーを優先しましょう。

スペックシートを超えて:真の技術力を見極める

スイスCNCマシニングのパートナー選びは、単純な価格比較以上のものです。真の価値は、技術的な深さと製造哲学にあります。私の経験では、最高のサプライヤーとは、単なる発注書上のサービスではなく、エンジニアリングチームの延長として機能するサプライヤーです。

設備と技術

最初のチェックポイントは機械設備だ。シチズン、ツガミ、スターなど、定評あるブランドの最新でメンテナンスの行き届いたスイス式旋盤が揃っていることは、高精度な仕事をする上で譲れない。しかし、それだけで終わらせてはいけません。メンテナンスのスケジュールや技術のアップグレードサイクルについても尋ねてみましょう。PTSMAKEでは、最新の機械技術に投資することが、表面仕上げの向上、公差の厳格化、サイクルタイムの改善に直結し、最終的にクライアントのプロジェクトに利益をもたらすことが分かっています。自社のツールに投資するパートナーは、お客様の成功に投資するパートナーです。

素材と加工の専門知識

機械は、それを動かす機械工の腕があってこそのものです。パートナー候補は、一般的なステンレス鋼やアルミニウム合金から、チタンや高性能プラスチックのような難易度の高い材料まで、幅広い材料に関する深い専門知識を示さなければなりません。特定のアプリケーションのための材料選択について助言する能力は、彼らの専門知識の強力な指標です。スイスCNCマシニングセンターの高速加工で、さまざまな材料がどのように反応するか、また、切りくずの制御と放熱をどのように管理するかを理解している必要があります。このような知識は、一貫した品質を達成し、以下のような複雑な仕様を尊重するために不可欠です。 幾何学的寸法と公差8.

サプライヤーの真価は、そのアプローチを比較したときに明らかになる。

| 特徴 | トランザクション・サプライヤー | パートナーシップ・サプライヤー |

|---|---|---|

| 品質重視 | 図面の最低スペックを満たす。 | 設計意図と部品の機能を理解する。 |

| コミュニケーション | 質問されたときだけ最新情報を提供する。 | 進捗状況や潜在的な問題を積極的に伝える。 |

| 問題解決 | 問題を報告し、指示を待つ。 | 問題を特定し、解決策を提案する。 |

| 長期的価値 | 1回の注文にかかるコストに焦点を当てる。 | 製造可能な部品の最適化に重点を置く。 |

パートナー選びとは、自社の専門知識を補完し、強化してくれるチームを見つけることです。部品を購入するか、弾力性のあるサプライチェーンを構築するかの違いです。

パートナーシップの要素コミュニケーションと信頼

技術的な仕様が基礎となる一方で、パートナーシップの強さはコミュニケーションと信頼によって築かれる。過去15年以上にわたって、私はこのような「よりソフトな」指標に基づいてプロジェクトが成功したり失敗したりするのを見てきました。優れたスイスのCNC加工パートナーは、単に部品を作るだけでなく、プロセス全体をよりスムーズで予測可能なものにしてくれます。

対応と明確さ

パートナー候補は、問い合わせに対してどれだけ迅速かつ明確に回答してくれるだろうか?アメリカやヨーロッパのクライアントとよくするように、異なるタイムゾーンをまたいで仕事をする場合、レスポンスの良さが鍵となる。簡単な質問に対する回答が24時間遅れれば、丸一日進捗が止まってしまいます。プロジェクトを理解し、明確で簡潔な回答を提供できる専任の担当者を持つサプライヤーを探しましょう。曖昧な回答や、部署間の引き継ぎが絶えない場合は、赤信号です。そのためPTSMAKEでは、見積もりから納品までシームレスなコミュニケーションを確保するため、お客様ごとに専任のプロジェクト・エンジニアを配置しています。

プロセスの透明性

信頼は透明性の上に築かれる。良いパートナーは、そのプロセス、能力、そして限界さえもオープンにします。また、品質管理手順を共有し、催促されることなく生産に関する最新情報を提供し、問題が発生した場合は正直に話すべきです。問題を隠そうとするサプライヤーは責任重大です。対照的に、潜在的な問題を警告し、解決策を提案してくれるパートナーは貴重です。この協力的なアプローチは、不測の事態を防ぎ、関係を強化し、潜在的な危機を改善の機会に変える。

長期的な存続可能性の評価

アフターセールス・サポート

部品が出荷されても仕事は終わりではありません。不適合問題が発生した場合、あるいは次回の生産に向けて若干の修正が必要になった場合はどうなるのでしょうか。信頼できるパートナーは、自分たちの仕事を守ります。契約する前に、不良部品に対する方針、是正処置のプロセス(8Dレポートなど)、フィードバックを今後の生産にどのように反映させるかについて尋ねてください。強力なアフターセールス・サポートは、サプライヤーが単なる1回限りの取引ではなく、長期的な成功に投資していることを示します。

欧米顧客との実績

最後に、あなたの地域の企業との取引経験を考慮してください。北米やヨーロッパの顧客との取引実績が豊富なサプライヤーは、品質、文書化、ビジネス倫理に対する期待をすでに理解しているはずです。共通の規格に精通し、国際的な物流やコミュニケーションを管理するプロセスを持っているため、スイス製CNCマシニングのニーズに対して、より信頼性が高く、リスクの低い選択肢となるでしょう。

スイスのCNC加工業者を選ぶには、バランスの取れた評価が必要です。見積もりだけでなく、技術的な深さ、設備、材料に関する専門知識を評価してください。同様に重要なのは、サプライヤーとのコミュニケーション、透明性、アフターサポートです。

スイス型マシンが複雑な部品に安定した高精度の結果を提供するための運動原理を探る。 ↩

最新のCNCシステムで、このレベルの効率を可能にする高度なツールコーディネーションについて、さらに詳しくご覧ください。 ↩

加工硬化がどのように材料の選択と、より強度の高い部品のための加工戦略に影響するか、詳しくご覧ください。 ↩

この統計的尺度がどのように工程パフォーマンスを予測し、製造における一貫した品質を保証するかをご覧ください。 ↩

方向性のある材料特性が、部品の性能と加工精度にどのような影響を与えるかを理解するには、こちらをクリックしてください。 ↩

製造工程の1秒1秒を最適化することで、生産コストを大幅に削減する方法をご紹介します。 ↩

クリックすると、同芯度が精密加工部品の性能とコストにどのように影響するかをご理解いただけます。 ↩

クリックすると、公差を定義して伝達し、部品の機能と適合性を確保するためのエンジニアリング言語を理解できます。 ↩