多くのエンジニアが、精度と信頼性の両方が要求されるステンレス鋼のCNC加工プロジェクトで苦労しています。厳しい公差を維持しながら過酷な環境に耐える部品が必要な場合、この課題はさらに深刻になります。

ステンレス鋼CNC加工は、高度な製造技術と耐腐食性材料を組み合わせることで、医療、航空宇宙、自動車、産業用途の高精度部品を製造し、優れた耐久性と性能を実現します。

PTSMAKEでは、最も要求の厳しいプロジェクトに信頼できるソリューションを必要とするエンジニアと仕事をしています。ステンレス鋼の機械加工には、材料選択、工具戦略、品質管理などの特殊な専門知識が必要です。適切なアプローチが、仕様を満たす部品と期待以上の性能を発揮する部品の違いを生み出します。このガイドでは、材料グレードや表面仕上げから、機械加工における一般的な課題の克服、安定した品質の確保まで、あらゆることを取り上げています。

なぜステンレス鋼がCNC加工に適しているのか?

重要な部品に金属を指定したのに、その金属が圧力下で腐食したり破損したりしたことはありませんか?このたった一つの選択がプロジェクト全体を危うくし、コストのかかる再設計や遅延につながることがあります。

ステンレス鋼は、耐食性、高い引張強さ、耐久性、衛生的特性などの優れた組み合わせにより、CNC機械加工に適した材料です。そのため、性能に妥協が許されない要求の厳しい業界で、信頼性が高く、長持ちする部品を製造するのに理想的な材料です。

材料を選択する際、エンジニアは性能、コスト、製造性のバランスを取る必要があります。ステンレス鋼は、特に厳しい使用環境に直面する部品において、しばしば優れた選択肢として浮上します。ステンレス鋼の評判は、その光沢のある外観だけではありません。その秘密はその組成にあり、主にクロムが含まれていることで、表面に薄く、目に見えず、耐食性に優れたクロム酸化皮膜を形成する。このプロセスは 不動態化1表面に傷がついても、保護層が瞬時に再生し、錆や劣化を防ぐ。

コア・プロパティを解く

ステンレス鋼の価値は、特にCNC加工にお いて、その主な特性を分解することで明らかになる。

優れた耐食性

水分に触れると簡単に錆びる炭素鋼とは異なり、ステンレス鋼は多くの腐食環境において不活性である。これには、水、化学薬品、酸性物質への暴露が含まれます。PTSMAKEのプロジェクトでは、次のような部品を見てきました。 316Lステンレススチール製 海水が他の金属を数ヶ月で破壊してしまうような海洋用途でも、何年も完璧に機能する。

卓越した強度と耐久性

ステンレス鋼は、優れた強度対重量比を提供します。特定の鋼種は、熱処理によって非常に高い引張強度を達成することができ、航空宇宙部品や産業機械部品のような高応力用途に適しています。この固有の靭性はまた、摩耗、へこみ、傷に強いことを意味し、最終部品が耐用年数を通じて寸法精度と完全性を維持することを保証します。この耐久性は、大きな機械的応力に耐える必要がある部品を設計する際の重要な要素です。

以下は、CNC機械加工プロジェクトにおける一般的な金属に関する当社の経験に基づく簡略化した比較です。

| プロパティ | ステンレス鋼(例:304) | アルミニウム(6061など) | 炭素鋼(1018など) |

|---|---|---|---|

| 耐食性 | 素晴らしい | 良好(ただし腐食する可能性あり) | 悪い(コーティングが必要) |

| 引張強度 | 高い | ミディアム | ミディアム |

| 密度 | 高い | 低い | 高い |

| 加工性 | フェア~グッド | 素晴らしい | グッド |

| 耐熱性 | 素晴らしい | フェア | グッド |

この表は、耐久性と耐性を最優先する場合に、たとえ加工プロセス自体に多くの課題があったとしても、ステンレス鋼がしばしば選ばれる理由を示している。

ステンレス鋼固有の特性は、長期的に大きな価値を生み出します。初期の 材料費 は、例えば炭素鋼よりも高いかもしれないが、総所有コストははるかに低いことが多い。この点は、部品1個あたりの初期価格だけに注目している顧客に対して、私がいつも強調している点です。真の費用対効果には、メンテナンス、交換頻度、部品の故障によるダウンタイムのコストが含まれます。

需要産業における長期的価値

様々な分野でステンレス鋼の利点が活かされ、高精度製造に最も汎用性の高い材料のひとつとなっている。

衛生要因:重要な要件

医療、製薬、食品加工などの業界にとって、衛生管理は単なる機能ではなく、厳格な規制要件です。ステンレス鋼の無孔質表面はバクテリアの繁殖を防ぎ、洗浄と滅菌が非常に容易です。316Lのような鋼種は、劣化することなく繰り返される過酷な滅菌サイクルに耐えることができるため、手術器具、製薬用タンク、食品用機械の標準となっています。医療機器のお客様のためにステンレス鋼CNC加工プロジェクトを扱う場合、患者の安全を確保するために、材料のトレーサビリティと表面仕上げが最も重要です。

生涯メンテナンスコストの最小化

海上石油掘削施設や化学処理プラントで使用される部品について考えてみよう。故障した部品の交換にかかる費用は、部品そのものの価格だけではありません。労働力、設備のダウンタイム、潜在的な安全リスクも伴います。なぜなら ステンレススチール 腐食や磨耗に強く、部品は長持ちします。この "セット・アンド・フェザー・イット "品質により、頻繁な検査や修理、または欠けたり摩耗したりする保護コーティングの必要性が減少します。この信頼性が、インフラストラクチャーや重工業で定番となっている理由です。

過酷な環境でも安定した性能

ステンレス鋼は、他の金属が苦手とする分野に優れています。ある種の合金は非常に高い温度でも強度を維持するため、エンジン部品や排気システムに適しています。逆に、オーステナイト系鋼種は極低温でさらに強靭になるため、液化天然ガス(LNG)を取り扱う機器に使用されています。

| 産業 | 一般的なステンレス鋼グレード | 主な選考理由 |

|---|---|---|

| 医療機器 | 316L、17-4 PH | 生体適合性、滅菌性 |

| 航空宇宙 | 15-5 PH, 304 | 高強度重量比、耐熱性 |

| フード&ビバレッジ | 304, 316 | 衛生的な表面、耐食性 |

| マリン | 316L | 優れた耐塩水腐食性 |

| 自動車 | 409, 304 | 耐熱性(排気)、耐久性 |

これは、特定のグレードがいかに業界のニーズに適合しているかを示すもので、素材の適応性を強調している。

要約すると、CNC機械加工におけるステンレス鋼の人気は、十分に値するものです。耐食性、高強度、耐久性、衛 生性といった独自の特性を併せ持つステンレ ス鋼は、重要な用途において比類のない 選択肢となる。他の材料は、重量や初期コストなど特定の領域で優位性を提供するかもしれませんが、ステンレス鋼は、特に故障が許されない環境において、長期的な性能、信頼性、価値を保証する総合的なソリューションを提供します。ステンレ ス鋼は、安心を提供する素材なのです。

ステンレス鋼CNC加工を活用する主要産業。

なぜ多くの重要部品にステンレス鋼が選ばれているのか、不思議に思ったことはないだろうか。単に見た目がきれいだからなのか、それとも、ステンレス鋼に業界の評判を賭けるような、性能重視の深い理由があるのでしょうか?

ステンレス鋼のCNC加工は、医療、航空宇宙、食品・飲料、エネルギーなどの分野で不可欠です。耐食性、強度、衛生面、耐熱性など、そのユニークなブレンドにより、失敗が許されない重要な用途において、唯一の有効な材料となっています。

ステンレス鋼は1つの材料ではなく、合金のファミリーであり、各産業は非常に特殊な理由でお気に入りを持っています。手術用具の部品と航空機エンジン部品の部品とでは、求められるものが全く異なります。こうした微妙な違いを理解することが、製造を成功させる鍵なのです。

医療・ヘルスケア

医療分野では、ミスは許されない。材料は人体組織と反応せず、繰り返される滅菌サイクルに耐え、完全性を維持しなければなりません。ステンレス鋼が輝くのはこの点です。メス、鉗子、リトラクターなどの手術器具は通常、316Lや440Cといった鋼種から加工されます。鋭利で耐久性のある刃先を提供し、劣化することなく数え切れないほどのオートクレーブ滅菌が可能です。

骨ネジや人工関節のようなインプラントの場合、材料の選択はさらに重要である。材料は優れた 生体適合性2 体内での副作用を防ぐためです。PTSMAKEの過去のプロジェクトでは、医療機器メーカーと協力して、精密なステンレス鋼CNC機械加工によって達成される表面仕上げと材料純度が、機器の成功と患者の安全にとって最も重要である、複雑なインプラント部品を製造してきました。

航空宇宙・防衛

航空宇宙産業は、温度、圧力、応力の極限で作動する。部品は驚くほど強靭でありながら、可能な限り軽量でなければならない。17-4PHのような析出硬化ステンレス鋼がよく使用される。これらのステンレス鋼は、着陸装置部品、エンジンマウント、構造用ファスナーなどの部品に必要な高い強度対重量比を提供する。

ここでいう耐食性とは、単に美観のことではなく、構造的な完全性のことである。大気中の湿気や除氷液にさらされる航空機部品は、時間の経過とともに弱くなることは許されません。精密CNC機械加工は、これらの複雑な部品が厳しい公差を満たすことを保証します。これは、適切な組み立てと、莫大な物理的負荷の下での安全な操作に不可欠です。

自動車産業

車のピカピカ光るエキゾースト・チップを最初に思い浮かべるかもしれませんが、ステンレススチールは現代の自動車全体で活躍しています。マニホールドや触媒コンバーターの部品を含む排気システムは、極端な温度や腐食性ガスに耐える耐熱グレードから機械加工されます。私たちの経験では、ここでの材料選択は排気システムの寿命と性能に直接影響します。

さらに、重要なセンサーハウジング、燃料システム部品、エアバッグインフレータは、ステンレス鋼部品の耐久性と信頼性に依存しています。道路の塩分や環境要因による腐食に耐えるため、車両の寿命を通じて安全システムが正常に機能することを保証します。

| 産業 | 主な要件 | 一般的なステンレス鋼種 | 適用例 |

|---|---|---|---|

| メディカル | 滅菌性、生体適合性 | 316L、420、440C | 手術器具、インプラント |

| 航空宇宙 | 高い強度重量比 | 17-4 PH, 15-5 PH | エンジン部品、着陸装置 |

| 自動車 | 耐熱性と耐食性 | 304, 409, 316 | 排気システム、センサーハウジング |

ステンレス鋼のCNC加工は、医療や飛行といった 注目を集める分野だけでなく、私たちが日々関 わっている産業界でも、静かに役立っています。要求は違えど、耐久性、耐性、純度といったステンレス鋼を選ぶ核となる理由は変わりません。

食品・飲料加工

食品・飲料業界では、衛生管理が最優先事項です。細菌の繁殖を防ぐため、機器は簡単かつ徹底的に洗浄されなければなりません。ステンレス鋼、特にグレード304は、ミキシングタンクやコンベヤーシステムからバルブや継手まで、あらゆるものの標準となっています。その無孔質表面は、微生物が隠れる場所を残しません。

この材料は、酸性食品や過酷な洗浄薬品による腐食に強いため、長寿命が保証され、汚染を防ぐことができます。PTSMAKEでは、厳しい食品規格を満たす寸法精度と同様に、表面仕上げの滑らかさが重要な食品加工ラインの部品を加工してきました。

エネルギー部門

海洋の石油掘削装置から原子力発電所まで、エ ネルギー分野では、地球上で最も過酷な条 件に耐える部品が要求されます。圧力容器、タービンブレード、バルブボディは、堅牢なステンレス鋼種から機械加工されることが多い。これらの部品は、極度の圧力、高温、硫化水素のような腐食性の高い物質に対応しなければなりません。

単一のバルブの信頼性は、プラント全体の安全性と効率性にとって非常に重要です。特殊なステンレス合金が提供する強度と耐食性の組み合わせは、このような重要な用途に不可欠であり、機器が故障することなく安全に長期間稼動することを保証します。

エレクトロニクスと消費財

エレクトロニクスの世界では、ステンレススチールは機能とフォルムの両方を提供する。ハイエンドのスマートフォンやラップトップ、スマートウォッチなど、耐久性が高く、美しい筐体を作るためにステンレススチールが使われています。見た目だけでなく、その特性はパフォーマンスにも不可欠です。ステンレススチールは優れた構造剛性を提供し、デリケートな内部部品を保護します。

また、EMI(電磁干渉)シールドにも使用でき、これは繊細な電子機器の適切な機能を確保するために極めて重要です。コネクターや内部シャーシでは、ステンレス鋼のCNC加工が、完璧に組み合わされなければならない極小で複雑な部品に必要な精度を提供します。

| 産業 | 主な要件 | 一般的なステンレス鋼種 | 適用例 |

|---|---|---|---|

| フード&ビバレッジ | 衛生、清掃性 | 304, 316 | 処理タンク、コンベア部品 |

| エネルギー | 圧力と腐食に対する耐性 | デュプレックス、316、304 | バルブ、圧力容器 |

| エレクトロニクス | 耐久性、美観、遮蔽性 | 303, 304 | エンクロージャ、コネクタ、シャーシ |

命を救う手術器具から世界を動かすシステムに至るまで、ステンレス鋼CNC加工は現代産業の屋台骨です。その汎用性は比類なく、強度、耐食性、衛生面が重要なソリューションを提供します。医療、航空宇宙、自動車、食品、エネルギー、エレクトロニクスなどの主要部門は、ステンレス鋼だけが持つ信頼性と精度に依存しています。 ステンレス削り出し を提供することができる。この信頼は、想像しうる最も過酷な条件下で性能を発揮する、この素材の実証された能力に基づいている。

複雑な部品の生産:精度と公差の要求に応える。

製造上の制限のために、素晴らしい設計が台無しになったことはありませんか?複雑なステンレス鋼部品の厳しい公差が常に課題となり、ビジョンを単純化することを余儀なくされていませんか?

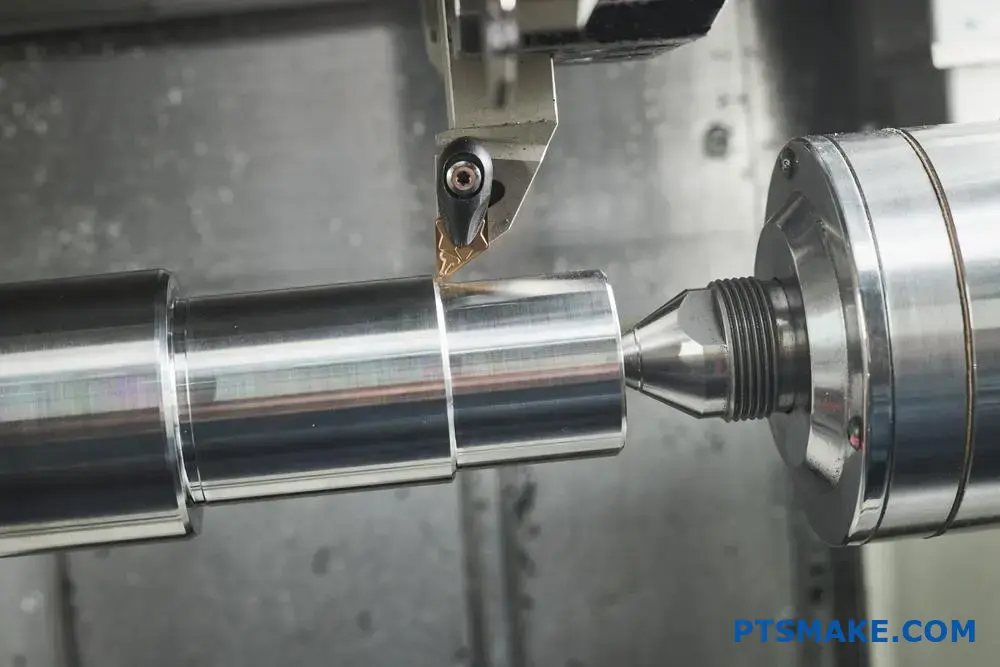

ステンレス鋼のCNC加工は、多軸マシンと高度なCAD/CAMソフトウェアを使用することにより、厳しい公差を持つ複雑な部品を可能にします。このプロセスは、複雑なデジタル設計を高精度で物理的な部品に変換するもので、航空宇宙、医療、自動車などの産業に不可欠です。

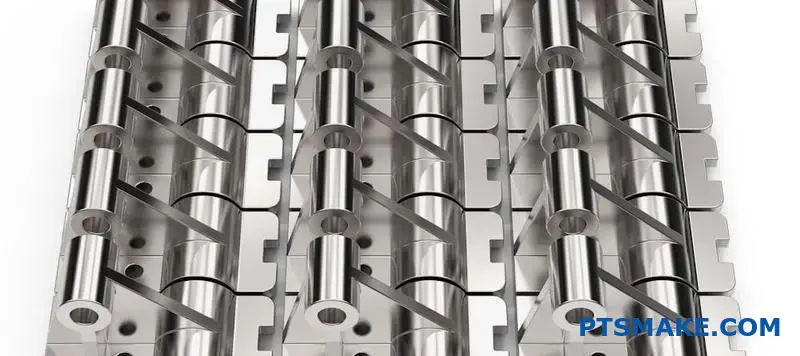

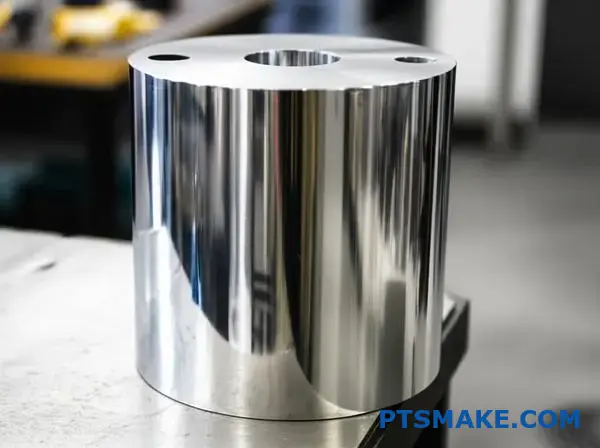

部品2:

部品3:

ステンレス鋼部品の複雑さと精度の両方を達成することは魔法ではなく、慎重に統合された技術の結果です。この能力の中心は、基本的なCNCマシンから洗練された多軸システムへの進化です。

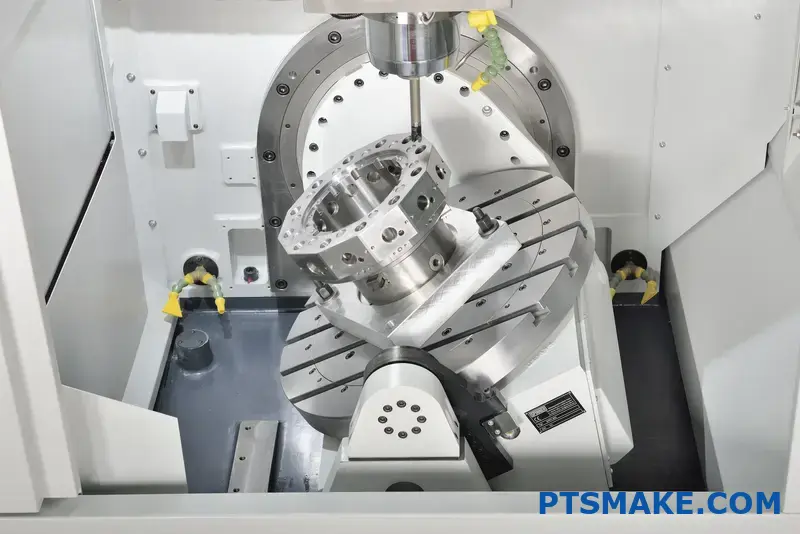

多軸加工の役割

従来のCNCマシンは3軸(X、Y、Z)で動作し、単純な部品には最適です。しかし、複雑な形状の場合、このアプローチでは複数回のセットアップが必要になります。パーツを再固定するたびに、小さな誤差が発生するリスクがあり、その誤差が積み重なると、パーツの公差から外れてしまう可能性があります。そこで、5軸加工がゲームチェンジャーとなる。5軸加工機は、切削工具とワークピースを5つの軸に沿って同時に移動させることで、ほとんどあらゆる角度からパーツにアプローチすることができます。この機能により、必要なセットアップの回数が大幅に削減され、多くの場合、1回で済みます。この "done-in-one "アプローチは、互いに複雑な関係を持つフィーチャーの厳しい公差を維持するための基本です。本機の高度な 運動学3 複雑なデジタルモデルを、忠実さを失うことなく現実のオブジェクトに変えることができるのだ。

CAD/CAMの統合:デジタルの糸

どんなに先進的な機械でも、明確な指示がなければ意味がない。そこで、コンピュータ支援設計(CAD)とコンピュータ支援製造(CAM)の統合が重要になる。このプロセスは、部品のデジタル設計図である3次元CADモデルから始まります。このモデルは、CAMソフトウェアにインポートされ、ツールパス(CNCマシンが従う正確なGコード)を生成します。CADとCAMのシームレスな統合は、設計意図が機械コマンドに完全に変換されることを保証するため、非常に重要です。PTSMAKEでは、この緊密なデジタルスレッドが、不正確さの隠れた原因となるデータ変換エラーのリスクを最小限に抑えることを発見しました。PTSMAKEのプログラマーは、加工プロセス全体をバーチャルにシミュレートし、潜在的な衝突を検出し、ステンレス鋼の1ピースを切削する前に、効率と仕上げ面のためにツールパスを最適化することができます。

3軸加工と5軸加工の比較

この違いをより明確にするために、ステンレス鋼CNC加工におけるこれらの技術の比較の内訳を以下に示す:

| 特徴 | 3軸CNC加工 | 5軸CNC加工 |

|---|---|---|

| 部品の複雑さ | プリズム、2.5D部品に最適 | 複雑なカーブ、アンダーカット、複雑な形状に最適 |

| セットアップ数 | 複数のセットアップが必要な場合が多い | 通常1~2回のセットアップ(「ドン・イン・ワン) |

| 精度 | 良いが、公差の積み重ねが問題になることがある | 再フィクスチャリングエラーが排除され、優れている。 |

| 工具 | 標準的な長さの工具 | より短く、より剛性の高い工具を使用し、より良い表面仕上げが可能 |

| サイクルタイム | 複数のセットアップがあるため長い | 連続加工による複雑な部品の高速化 |

この比較から、今日の最も要求の厳しい産業で必要とされる複雑なステンレス鋼部品の製造に、5軸加工が優れた選択肢である理由が明らかです。

高度なCNC加工の理論的能力は素晴らしいものですが、その真価は実際のアプリケーションで発揮されます。ある業界では、失敗が許されない複雑なステンレス鋼部品を製造する能力に大きく依存しています。

医療機器人の健康のための精度

医療分野では、部品は完璧でなければなりません。手術器具、整形外科用インプラント、診断機器の部品などを思い浮かべてください。これらの部品は複雑で有機的な形状をしていることが多く、細菌が潜むような微細なバリがなく、完璧に滑らかでなければなりません。耐食性と生体適合性から、ステンレス鋼が一般的な選択肢です。使用方法 5軸CNC加工複雑なネジ山プロフィールを持つ骨ネジや、内部チャンネルを持つ内視鏡ツールのような複雑な形状を、ミクロン単位の公差を保ちながら作成することができます。医療関係のお客様との経験に基づくと、機械から直接優れた表面仕上げを実現できるため、大規模な後処理の必要性が減り、コストと時間の節約になります。

航空宇宙アセンブリ軽量化と強度

航空宇宙工学は、強度、重量、性能のバランスを常に考えなければなりません。ステンレス鋼合金は、エンジンマウント、燃料システム部品などの重要な部品に使用されています。 油圧継手 極端な温度や圧力に耐えなければなりません。CNCマシニングにより、エンジニアは複雑な内部構造と薄い壁を持つ部品を設計し、構造の完全性を犠牲にすることなく重量を減らすことができます。例えば、一塊のステンレス鋼を機械加工して、交差する流体チャンネルと取り付けポイントを持つ複雑なバルブ本体にすることができます。このモノリシックな設計は、複数の部品から組み立てられたコンポーネントよりもはるかに強度が高く、このような部品を効率的かつ正確に製造できるのは高度な多軸加工だけです。

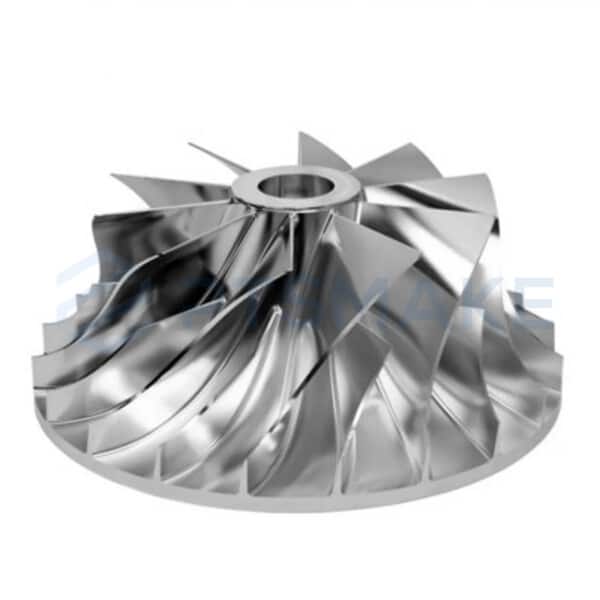

自動車部品圧力下での耐久性

自動車産業はコストに非常に敏感ですが、性能が重要な部品は依然として最高の製造工程が要求されます。高性能エンジン、ターボチャージャー、燃料噴射システムの部品は、流体の流れを最適化し、激しい熱と振動に耐えるように設計された、非常に複雑な形状を持つことが多い。ターボチャージャーのタービンホイールを考えてみましょう。その湾曲したブレードは、10万RPM以上で機能するために、同一で完璧なバランスでなければなりません。ステンレス鋼のCNC加工は、要求される再現性と精度でこのような部品を製造する唯一の実用的な方法です。

| 産業 | ステンレス鋼部品例 | 主要な加工課題 |

|---|---|---|

| メディカル | 整形外科用インプラント(例:股関節ステム) | 複雑な有機曲線、優れた表面仕上げ |

| 航空宇宙 | 油圧マニホールドブロック | 深いポケット、交差する内径、薄い壁 |

| 自動車 | 燃料噴射ノズル | マイクロサイズの穴、複雑な内部チャンネル |

| エレクトロニクス | ヒートシンク ハイパワー機器用 | 高密度フィン、複雑なマウント機能 |

これらの例は、最新のCNC技術が単なるオプションではなく、さまざまな重要な産業における技術革新に不可欠なものであることを強調している。

最終的に、公差の厳しい複雑なステンレス鋼部品の製造は、技術と専門知識の組み合わせに依存しています。多軸CNC加工はセットアップエラーを最小化し、強力なCAD/CAM統合は設計の忠実性を保証します。この強力な組み合わせにより、医療、航空宇宙、自動車などの重要な産業で求められる複雑で高性能な部品の製造が可能になります。複雑なデジタル設計を正確な物理的現実に変換し、かつては製造不可能と考えられていたイノベーションを可能にします。

材料グレード用途に応じたステンレス鋼の選択

ステンレス鋼種の多さに圧倒されたことはありま せんか?選択を誤ると、部品の完全性が損なわれ、製造コストが高騰します。

303の被削性や316Lの耐食性など、ステンレス 鋼種特有の特性を、アプリケーションの機能 的・環境的要求に適合させることが、適切なステンレ ス鋼の選択につながります。この重要な決定が、ステンレス鋼CNC加工の成功の基礎となり、性能と費用対効果の両方を保証します。

ステンレス鋼のCNC加工について語るとき、すべての鋼種が同じように作られているわけではありません。ここでの選択は、加工時間、工具寿命、コスト、最終部品の性能に直接影響します。PTSMAKEで扱う最も一般的な鋼種をいくつかご紹介しましょう。

ワークホース・グレード303 & 304 ステンレススチール

この2つのグレードは、この業界で最も人気のあるグレードである。 オーステナイト系4 家族ではあるが、役割は異なる。性格の異なるいとこ同士だと思ってほしい。

303ステンレス鋼被削性チャンピオン

加工のしやすさを最優先するなら、303が最適である。303は「快削鋼種」と呼ばれることが多いが、これは硫黄が含まれているためで、切削中に切り屑を砕くのに役立つ。このわずかな添加により、切削性が劇 的に向上し、工具の摩耗が減少するため、CNC加工 の全体的なコストを下げることができる。しかし、この利点にはトレードオフが伴 う。硫黄の含有により耐食性が若干低下し、 溶接には適さなくなる。

- 最高だ: シャフト、ギア、継手、複雑な機械加工が主な課題となる複雑な部品。

- こんな人は避けよう: 溶接が必要な部品、または腐食性の高い環境、特に海洋や化学環境にさらされる部品。

304ステンレススチールオールラウンダー

304は、最も汎用性が高く、広く使用されているステンレス鋼です。耐食性、成形性、強度のバランスが優れている。303ほど機械加工は容易ではありませんが、優れた耐食性と溶接性により、幅広い用途に適しています。304Lの "L "は低炭素を意味し、溶接継ぎ目での炭化物析出を最小限に抑えることで溶接性を向上させます。

私たちの経験に基づく簡単な比較です:

| 特徴 | 303ステンレス鋼 | 304/304L ステンレス鋼 |

|---|---|---|

| 加工性 | 素晴らしい | グッド |

| 耐食性 | グッド | 素晴らしい |

| 溶接性 | 貧しい | 素晴らしい |

| コスト | やや高い(素材) | やや低い(素材) |

| 典型的な使用例 | 複雑な機械加工部品 | 食品設備、建築 |

耐食性や溶接性よりも加工性の方が重要なのか?部品が複雑な場合、303の方が加工費を節約できるかもしれない。耐食性や溶接性が必要な部品であれば、304/304Lの方が安全です。

一般的な主力製品だけでなく、より過酷な環境向 けに設計されたグレードも見てみましょう。優れた耐食性や卓越した強度が要求されるプロジェ クトでは、316や17-4PHステンレス鋼のような特殊材 料を使用します。これらの鋼種は高級鋼種であり、その特 定の利点を理解することは、高性能の用途に おいて極めて重要である。

高性能グレード316 & 17-4PH

304のような汎用グレードでは対応できない場合、ステップアップが必要です。この2つのグレードは、失敗が許されない環境でのソリューションを提供します。

316/316Lステンレス鋼腐食ファイター

316は、304のより強靭で弾力性のある兄弟とお考えください。主な違いはモリブデンの添加で、特に塩化物やその他の工業用溶剤に対する耐食性が大幅に向上している。このため、過酷な洗浄薬品が使用される海洋用途、医療用インプラント、食品加工機器の標準となっている。304Lのように、316Lは溶接性を向上させるために炭素含有量を低くしている。その靭性のために、その機械加工性は304よりも若干悪いですが、トレードオフは、しばしば長期的な耐久性のために必要である。

- 最高だ: 船舶用ハードウェア、医療機器、化学処理装置、医薬品部品。

- 検討する: 材料費は304より高く、加工速度が遅いため部品単価が高くなる。

17-4PHステンレス鋼強度王

17-4PHは独自のクラスです。析出硬化(PH)マルテンサイト系ステンレス鋼で、熱処理により非常に高いレベルの強度と硬度を得ることができ、多くの場合、一部の工具鋼に匹敵します。高強度、優れた耐食性(303より優れているが、一般的に316より劣る)、優れた靭性の素晴らしい組み合わせを提供します。このユニークな組み合わせにより、航空宇宙、防衛、高性能機械産業で好まれている。17-4PHの加工は通常、最終硬度まで熱処理する前のアニール状態で行われる。

| 特徴 | 316/316Lステンレス鋼 | 17-4PHステンレス鋼 |

|---|---|---|

| 主な利点 | 優れた耐食性 | 高強度・高硬度 |

| 熱処理可能 | なし(アニール処理のみ) | あり(析出硬化) |

| 耐食性 | ベスト | グッド~エクセレント |

| 加工性 | フェア | フェア(焼きなまし状態) |

| 典型的な使用例 | 海洋、医療、化学 | 航空宇宙、防衛、金型 |

PTSMAKEのプロジェクトでは、選択は明確です。部品が海の近くで生活したり、過酷な化学薬品にさらされたりする場合は、316Lから始めます。機械部品に要求される主な要件が極めて高い引張強度と耐摩耗性であれば、ほとんどの場合17-4PHがその答えとなります。

適切なステンレス鋼種の選択は、CNC加工プロ ジェクトの重要な第一歩である。その選択は、性能のニーズと予算 制約のバランスを取ることである。一般的な用途では、304が汎用性の高い出発点であり、303はより優れた加工性により複雑な部品のコスト削減を実現します。より要求の厳しい用途には、316Lが過酷な環境下での耐食性に優れ、17-4PHは高負荷のかかる機械部品に卓越した強度を発揮します。これらの重要な違いを理解することで、最終的な部品が成功のために最適化されます。

ステンレス鋼CNC部品の表面仕上げ技術。

ステンレス鋼CNC部品の仕上げが、本当にその環境に最適化されているのか、それとも単に見た目だけなのか、疑問に思ったことはありませんか?最良の処理を選択したと確信していますか?

ステンレス鋼CNC部品に最も効果的な表面仕上げは、ビーズブラスト、研磨、不動態化、粉体塗装です。各技法は、耐食性、美観、洗浄性などの特性を独自に向上させるもので、正しい選択は、部品の最終用途と性能要件に完全に依存します。

ステンレス鋼部品がCNC加工機から取り出されるとき、その表面は機能的ですが、多くの場合、最終用途に完全に最適化されていません。仕上げの選択は美観だけでなく、性能と寿命に影響する重要な技術的決定です。ここでは、最も一般的な2つの機械的仕上げ方法について説明します。

機械的仕上げ:表面の質感を変える

機械的仕上げは、金属の表面を物理的に変化させます。PTSMAKEで使用する2つの主な方法は、ビーズブラストと研磨で、それぞれプロジェクトの目標に応じて異なる利点を提供します。

均一でマットな外観のためのビーズブラスト

ビーズブラストでは、微細な媒体(通常はガラスビーズ)を部品の表面に対して高圧で噴射します。このプロセスにより、機械加工で残った薄く変色した層が除去され、均一で無方向性のつや消し仕上げになります。これは、多くの光学機器や医療機器の用途で重要な要件であるグレアの低減に優れています。

ビーズのピーニング作用は、ステンレ ス鋼のCNC加工工程で発生する表面応力の緩和にも 役立ちます。当社のテストによると、これは疲労寿命を微妙に改善します。しかし、その主な利点は、美観の均一性と、塗料やその他のコーティングが付着しやすい優れた表面を作り出すことです。

滑らかさと清掃性のための研磨

研磨は砥粒を使用して表面を徐々に滑らかにし、微細な山や谷を減らします。これは、台所用品によく見られる標準的な#4つや消し仕上げから、反射率が高く滑らかな#8鏡面仕上げまで様々です。表面が滑らかであれば、バクテリアや汚染物質が繁殖しにくくなるため、研磨は食品用、製薬用、医療用部品の標準となっています。また、不働態酸化クロム層を大幅に強化し、腐食の原因となる環境要因に対する耐食性を高めます。 摩擦腐食5.

この2つのどちらを選ぶかは、多くの場合、機能と見た目のバランスに帰結する。

| 特徴 | ビーズブラスト | 研磨 |

|---|---|---|

| 美学 | 均一、マット、無反射 | サテンから鏡のように反射するものまである。 |

| 主な目的 | 均一な外観を作り出し、まぶしさを抑える | 滑らかさ、洗浄性、光沢の向上 |

| 粗さ (Ra) | 表面粗さがわずかに増加 | 表面粗さを大幅に低減 |

| 最適 | 医療機器、航空宇宙部品、プレコーティング | 食品用機器、家電製品 |

機械的な仕上げが表面の質感を変更するのに対し、化学的および応用的な処理は表面の化学的性質を変更したり、まったく新しい層を追加したりします。これらの方法は、耐食性を最大限に高めたり、部品の色や耐久性を変えたりするために不可欠です。

化学仕上げと応用仕上げ:保護の強化

最高レベルの耐食性や、機械的手段では達成できない特殊な美観を要求される用途には、不動態化や粉体塗装などの処理を行います。

不動態化:固有耐食性の最大化

これは、腐食性環境を想定したステンレ ス鋼CNC加工部品にとって、最も重要な仕上 げ工程であることは間違いない。不動態化はコーティングではありません。弱酸 (通常、硝酸またはクエン酸) を使用した化学処理で、切削工具や取り扱いによって表面に残った遊離鉄やその他の汚染物質を除去する。このプロセスは、ステンレス鋼に有名な耐食性を与える、自然に発生する不動態酸化クロム層を深くし、強化します。

海洋産業の顧客との過去のプロジェクトでは、不動態化処理を省くという選択肢はありませんでした。加工したてのステンレス部品は、塩水噴霧にさらされると、不動態化処理した部品よりもはるかに早く錆の兆候が現れるからです。

パウダーコーティング色彩と耐久性の向上

パウダーコーティングは、乾燥した粉末状のポリマーを静電的に部品に塗布し、加熱して硬化させる。これによりパウダーは溶融し、従来の塗料よりもはるかに強靭で耐久性のある皮膜となります。傷や化学薬品、風化に対する優れた保護効果を発揮します。

ほぼ無限のカラーパレットを提供する一方で、ステンレスのメタリックな外観をカバーすることを忘れてはなりません。ブランディングや安全上の理由から特定の色にする必要がある場合や、極度の化学薬品にさらされ、バリアが必要な場合に理想的な選択です。

この2つの強力なオプションの違いを紹介しよう:

| 特徴 | 不動態化 | パウダーコーティング |

|---|---|---|

| プロセスタイプ | 化学処理(無添加) | 塗布コーティング(ポリマーの層を加える) |

| 外観 | メタルの外観に大きな変化はない | 不透明、多くの色とテクスチャーがある |

| 主なメリット | 自然な耐食性を最大限に引き出す | 色合い、耐久性、ケミカルバリア性を高める |

| 最適 | 医療、航空宇宙、海洋、食品加工 | アウトドア用品、自動車部品、ブランド |

ステンレス鋼CNC部品の適切な表面仕上げの選択は、単純な美観を超えるものです。ビーズブラストや研磨のような技術は、機能的または視覚的なニーズに合わせて表面の質感を変化させ、不動態化は材料固有の耐食性を最大限に高めるために重要です。究極の耐久性とカラーオプションのために、粉体塗装は強靭な保護層を提供します。最終的な選択は、常に部品の特定の用途、環境、性能要件に依存し、現場での長寿命と信頼性を保証します。

ステンレス鋼CNC加工における共通の課題を克服する。

ステンレス鋼を加工する際、工具が折れたり、表面仕上げが悪かったり、規格外の部品ができたりして苦労していませんか?こうしたフラストレーションは、プロジェクトのスケジュールを狂わせ、コストを膨れ上がらせます。

ステンレス鋼の加工を成功させるには、適切な超硬工具を選択すること、加工硬化を管理するために低速で高送りを使用すること、しっかりとした冷却戦略を適用することが重要です。これらのステップにより、工具の過度の摩耗を防ぎ、寸法精度を確保することができます。

ステンレス鋼の靭性と耐食性は素晴らしい材料ですが、これらの特性はCNC加工に大きな障害をもたらします。最大の原因は、加工硬化、工具摩耗、熱管理の3つです。これらを個別に、そして総合的に取り組む方法を理解することが、成功への鍵となります。PTSMAKEの経験では、これらの核となる問題に最初から取り組む体系的なアプローチは、将来にわたって膨大な時間とリソースを節約します。

ワーク・ハードニングを飼いならす

ワークハードニング ひずみ硬化6とは、切削中に材料が塑性変形するにつれて硬くもろくなる現象である。気をつけないと、工具をパスするたびに表面が硬化し、次のパスがさらに難しくなる。これはしばしば、工具の早期破損の根本原因となる。

低速、高送り」の真言

加工硬化に対する最も効果的な対策は、一貫した積極的な切削を維持することです。これは、切削速度を低速にし、送り速度を高速にすることで達成できます。このアプローチにより、刃先は常に硬化した層の「下」を通り、新鮮な未加工の材料に切り込むことができます。ためらいは大敵です。切削の代わりに擦るような工具は、即座に表面を加工硬化させます。

一定のカットを維持する

ワークに対する工具の一時停止や "滞留 "は有害である。過剰な摩擦と熱を発生させ、 接触部を急速に硬化させる。ステンレス鋼を効果的に加工するには、連続的なかみ合いを確保し、急停止を避けるツールパスをプログラミングすることが重要です。

工具摩耗との戦いに勝つ

ステンレス鋼固有の研磨性と靭性は、加工硬化と相まって、工具の急速な摩耗につながる。磨耗した工具は、粗悪な表面仕上げや不正確なパーツを生み出すだけでなく、予期せず破損し、ワークピースや機械に損傷を与える可能性もある。

工具の材質とコーティングが重要

標準的な高速度鋼(HSS)工具は長持ちしません。本格的なステンレス鋼CNC加工では、超硬が基本です。しかし、本当の性能向上は、高度なコーティングによってもたらされます。

| コーティング・タイプ | 主なメリット | 最適 |

|---|---|---|

| TiAlN | 高耐熱性、優れた硬度 | 高速乾式または最小量潤滑(MQL)加工 |

| アルティン | 優れた硬度と耐酸化性 | 難しい合金でも積極的に切断 |

| TiCN | 低摩擦、高耐摩耗性 | 低速運転、仕上がりの向上 |

適切なコーティングを選択することで、当社のテストでは、コーティングされていない超硬工具と比較して、工具寿命を50%以上延ばすことができます。

加工硬化や工具摩耗にとどまらず、切削工程で発生する高熱の管理は、明暗を分ける要素です。ステンレス鋼は熱伝導率が低いため、熱は切削ゾーンから素早く放散されません。その代わり、熱は工具と被削材に集中し、多くの問題を引き起こします。

涼しさを保つ暑さ対策の極意

過度の熱は、材料がグミ状になり、工具のビルドアップエッジ(BUE)の原因となります。また、ワークの熱膨張を引き起こし、寸法公差を狂わせ、切削工具の寿命を大幅に縮めます。

洪水対高圧クーラント

従来の浸水クーラントはないよりはましだが、高圧のスルースピンドルクーラントはステンレス鋼にとって画期的なものである。2つの重要な機能を同時に果たします:

- 冷却: クーラントの強力な流れを、最も熱のこもりやすい刃先に直接供給します。

- チップの避難 切屑を切削ゾーンから吹き飛ばし、再切削による発熱や表面仕上げの損傷を防ぐ。

PTSMAKEでは、高圧クーラントシステムを導入することで、特に深いポケットや穴あけ加工において、工具寿命と材料除去率の両方を大幅に向上させることができることを発見しました。

揺るぎない品質のためのプロセス最適化

成功するかどうかは、速度、送り、クーラント だけではありません。セットアップから切りくず処理に至るまで、プロセス全体がステンレス鋼特有の課題に合わせて最適化されていなければならない。

堅固なセットアップの威力

振動は精度の敵です。ステンレス鋼は高い切削力を必要とするため、セットアップがしっかりしていないと、びびりを誘発しやすくなります。つまり、高品質のツールホルダー(油圧式や焼きばめ式など)を使用し、工具のオーバーハングを最小限に抑え、ワークを確実にクランプすることです。強固なセットアップは振動を減らし、仕上げ面精度を向上させ、工具寿命を延ばします。

チップコントロールは譲れない

ステンレス鋼は、長く、筋が多く、強靭な切りくずを生成する傾向がある。これらの切り屑は、工具や被削材に巻き付き、工具の致命的な不具合を引き起こしたり、部品の表面に傷をつけたりすることがある。

| チップ問題 | ソリューション | なぜうまくいくのか |

|---|---|---|

| 細長いチップス | 専用のチップブレーカ形状を持つ工具を使用する。 | この形状は、チップを物理的に丸め、扱いやすい大きさに分割する。 |

| チップ・ネスティング | ドリルでペッキングサイクルを実施するか、高圧クーラントを使用する。 | 切削を中断して切り屑を破砕し、クーラントがフルートをクリアできるようにする。 |

| チップの再カット | ツールパスを最適化し、効果的なクーラントフローを確保します。 | 切りくずが切断経路に戻るのを防ぐ。 |

切りくず処理をマスターすることは、ステンレス鋼を扱う機械工にとって基本的なスキルである。

ステンレス鋼の加工を成功させるには、規律ある アプローチが必要である。主な戦略には、加工硬化を軽減するために低速高送り速度を使用すること、摩耗に対抗するために堅牢なコーティング超硬工具を選択すること、効果的な熱管理のために高圧クーラントを使用することなどが含まれる。剛性の高いセットアップと積極的な切り屑管理は、一貫した品質とプロセスの安定性を保証する基本要素です。これらの課題に体系的に対処することで、常に正確で高品質な結果を得ることができます。

ステンレス鋼CNC部品の品質管理と検査?

ステンレス鋼部品のバッチを受け取ったものの、公差から外れていることに気づいたことはありませんか?そのわずかな誤差が生産ライン全体を止め、コストのかかる遅延や頭痛の種を引き起こす可能性があります。

ステンレス鋼CNC部品の効果的な品質管理は、CMM、外観検査、非破壊検査などの方法を使用した工程内検査と最終検査を組み合わせたものです。この多段階プロセスは、厳しい公差を検証し、部品の完全性を確保し、要求の厳しい用途で一貫した性能を保証するために非常に重要です。

品質管理は単なる最終段階ではなく、ステンレス鋼CNC加工プロセスの各段階に織り込まれた哲学です。お客様の技術図面を受け取った瞬間から始まり、部品が出荷されるまで終わりはありません。私たちにとって、それは単なる発見ではなく、予防なのです。初期段階での品質管理の失敗は、雪だるま式に重大な問題に発展し、時間と材料の両方を浪費します。家を建てるとき、壁を立てる前に土台をチェックするのと同じだと考えてください。

基礎工程内検査

私たちは、潜在的な問題が発生した時点でそれを発見することを信条としています。工程内検査とは、オペレーターと品質エンジニアが製造中のさまざまな時点で部品をチェックすることです。これは、1,000個の部品バッチが完成するまで待って、最初の1個にミスを見つけるよりもはるかに効果的です。

第一条検査(FAI)

フル生産に入る前に、初品検査を行います。最初に製造される部品は、図面に記載された寸法や仕様のひとつひとつに対して入念にチェックされます。このFAIレポートにより、セットアップ、ツーリング、プログラミングが正しいことが確認されます。FAIが承認された後にのみ、残りのバッチを進めます。一貫性を確保するために、このステップは譲れません。図面の言語、特に以下のニュアンスを理解することが重要です。 幾何学的寸法および公差(GD&T)7ここが重要だ。

生産中の日常点検

オペレーターは、機械のすぐそばで、校正されたツールを使って日常点検を行う。これは、部品の複雑さや要求される公差によって、10個ごとに行われることもあれば、1時間ごとに行われることもある。

これらのチェックに使用する基本的なツールを紹介しよう:

| 検査ツール | 主要用途 | 精密水準器 |

|---|---|---|

| デジタルノギス | 迅速な外部/内部測定 | 中程度(±0.02mm) |

| マイクロメーター | 高精度外部測定 | 高い (±0.002 mm) |

| ピンゲージ | 小穴径のチェック | ハイ(ゴー/ノーゴー) |

| ハイトゲージ | 定盤からの高さ測定 | 高い (±0.01 mm) |

これらの基本的なチェックは、信頼できる品質システムのバックボーンを形成します。即座にフィードバックが得られるため、加工工程をリアルタイムで調整でき、不良部品の大量生産を防ぐことができます。ステンレス鋼CNC加工のワークフロー全体を通して品質を維持する、シンプルでありながら非常に強力な方法です。

工程内検査は極めて重要ですが、最終検査は、お客様のステンレス鋼部品があらゆる仕様に適合しているかどうかを最終的に確認する場です。この段階には、より高度な機器や方法が使用されることが多く、単純なツールでは見逃してしまうような問題を発見することができます。これは、部品が当社施設を出荷する前の最終的な品質保証です。

高度な検査方法

複雑な形状や非常に厳しい公差を持つ部品の場合、標準的な測定ツールでは不十分です。このような場合、私たちはより高度な技術に目を向けます。

三次元測定機(CMM)

CMMは現代の計測の要です。プローブを使用して部品表面のポイントを測定し、形状の3Dマップを作成します。このデータは、元のCADモデルと直接比較されます。PTSMAKEのCMMは、ミクロンレベルの精度で形状を測定することができます。これは、わずかな誤差が重大な結果をもたらす可能性のある、航空宇宙や医療機器に使用されるステンレス鋼部品にとって特に重要です。CMM は、寸法精度を客観的に証明する包括的なレポートを提供します。

非破壊検査 (NDT)

最も重大な欠陥は、表面に現れていないことがあります。非破壊検査では、部品を傷つけることなく内部の完全性を検査することができます。これは、内部の欠陥が致命的な故障につながる可能性のある高応力用途では極めて重要です。

ここでは、ステンレス鋼部品に対する2つの一般的なNDT手法の比較を示す:

| NDT法 | 探知に最適 | 仕組み |

|---|---|---|

| 染色浸透探傷検査 (DPI) | 表面破壊クラック、多孔性 | 着色した染料を塗布し、表面のキズに染み込ませる。その後、現像液で染料を引き抜き、ひび割れを目立たせる。 |

| 超音波探傷試験(UT) | 内部欠陥(クラック、ボイド) | 高周波の音波を材料に送る。キズからのエコーが検出され、マッピングされる。 |

適切な検査方法の選択は、部品の用途と仕様に完全に依存する。単純なブラケットであれば、目視とキャリパー検査で十分かもしれません。しかし、高圧システムの重要なバルブ部品では、寸法精度のためのCMMと材料の完全性のためのUTの組み合わせが必要になることがよくあります。このようなオーダーメイドのアプローチにより、品質管理プロセスが効果的かつ効率的になります。

ステンレス鋼CNC加工では、品質管理は後付けではなく、プロセスの不可欠な部分です。最初の図面レビューから、基本的な工具を使用した工程内チェック、CMMやNDTを使用した高度な最終検査まで、すべてのステップが重要です。この包括的なアプローチにより、すべての部品が要求される厳しい公差と仕様を満たすことが保証されます。最終的な用途における部品の信頼性と性能を保証し、コストのかかる故障や遅延を防ぎます。

プロトタイピングと生産:ワンオフから大量生産まで。

1個の完璧なプロトタイプから何千個もの同じ生産部品へのジャンプに苦労したことがありますか?規模が大きくなっても品質とスピードを維持することを考えると、夜も眠れなくなりませんか?

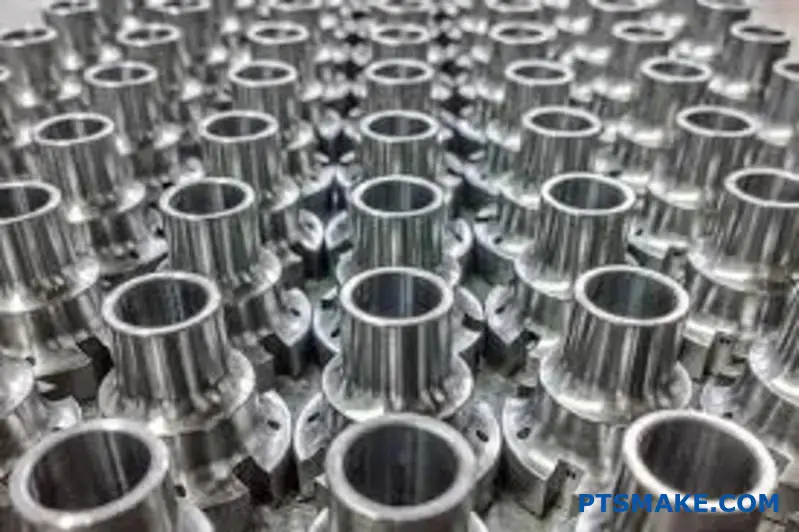

ステンレススチールCNCマシニングは、シームレスな拡張性を提供し、1回限りのラピッドプロトタイプから大量生産まで理想的です。この柔軟性により、お客様のプロジェクトは、製造方法を変更することなく、コンセプトから市場まで成長することができ、時間を節約し、一貫性を確保することができます。

一つのアイデアから大量生産される製品に至るまでの道のりは、難題に満ちている。最も大きな課題のひとつは、1個であろうと1万個であろうと、設計した部品を確実に生産することです。特にステンレス鋼のような頑丈な素材では、CNC加工の適応性が真に光るところです。プロセスのデジタル化により、驚異的な精度と再現性が可能になります。

ラピッドプロトタイピングの威力

エンジニアや製品デザイナーにとって、プロトタイピングの段階はアイデアを具体化する場です。その目的は、形、フィット感、機能を迅速かつ手頃な価格でテストすることです。

デジタルファイルから物理的部品へ

ステンレス鋼CNC加工のスピードは、プロトタイピングの大きな利点です。3D CADファイルは、数時間から数日で物理的な部品に変換することができます。この迅速なターンアラウンドにより、設計チームはコンセプトの検証を迅速に行うことができます。鋳造や成形とは異なり、高価で時間のかかる金型は必要ありません。お客様の設計をお預かりし、機械をプログラムして、ほぼ即座に金属の切削を開始することができます。これにより、アジャイル製品開発の重要な要素である迅速な反復が可能になります。このプロセスは簡単で、長い待ち時間がないため、プロジェクトをより早く進めることができます。

反復設計と検証

プロトタイプが最初から完璧であることは稀です。CNCマシニングは、反復プロセスを非常にうまくサポートします。プロトタイプで設計上の欠陥が見つかった場合、CADモデルを調整し、新しいバージョンを加工するだけです。このフィードバックループは、迅速かつコスト効率に優れています。PTSMAKEでは、1週間以内にステンレス製コンポーネントを何度も試作し、お客様が実際のテストに基づいてデザインを改良できるようにしたプロジェクトに携わったことがあります。莫大な金型費用をかけることなく、小さく正確な変更ができるこの能力は非常に貴重です。その 幾何学的寸法および公差(GD&T)8 デザインファイル内の仕様は、各反復が正確に作成されることを保証します。

| 特徴 | CNC加工 | 3Dプリンティング(金属) | インベストメント鋳造 |

|---|---|---|---|

| スピード | 速い(数時間から数日) | 中程度(日) | 遅い(数週間から数ヶ月) |

| 材料特性 | エクセレント(バルクに忠実) | 良好(変動する可能性あり) | エクセレント(バルクに忠実) |

| 初期費用 | 中程度 | 高い | 非常に高い(工具) |

| デザインの変更 | 簡単で低価格 | 簡単で低価格 | 困難と高コスト |

プロトタイプが完成したら、次の課題は生産規模を拡大することだ。この移行は、品質を維持し、コストを管理するために注意深く管理されなければなりません。どちらの段階でもCNC加工を使うことの利点は、工程が基本的に変わらないため、変動要因や潜在的な問題を最小限に抑えられることです。部品1個から1万個への移行は、再発明ではなく最適化の問題なのです。

少量生産と大量生産への移行

スケールアップとは、単に多くの部品を製造することではなく、効率的かつ安定的に製造することである。そこで重要になるのが、製造パートナーの専門知識です。

スケーラビリティの最適化

1回の試作から生産に移行する場合、焦点は効率に移る。小ロットの場合、セットアップはプロトタイピングに似ているかもしれません。しかし、大量生産の場合は、サイクルタイムを短縮し、パーツあたりのコストを削減するための最適化を実施します。これには、複数のパーツを一度に保持するためのカスタム治具の作成、機械の動きを最小限に抑えるためのツールパスの最適化、寿命とスピードを追求した特殊な切削工具の選択などが含まれます。シミュレーションを行った結果、これらの最適化により、サイクルタイムを30~40%も短縮できることがわかりました。このような綿密な計画により、大量のステンレス鋼CNC加工が、迅速かつ費用対効果の高いものとなるのです。

規模に応じた品質と一貫性の維持

大量生産において一貫性は譲れない。どの部品も、承認されたプロトタイプと同じ厳しい公差を満たさなければなりません。当社では、高度な機械、自動化、厳格な品質管理の組み合わせにより、これを実現しています。自動化された工程内プローブにより、加工サイクル中に重要な寸法をチェックし、CMM(三次元測定機)を使用した工程後の検査により、すべてのバッチが仕様を満たしていることを確認します。PTSMAKEの経験では、最初から明確な品質管理のチェックポイントを設定することが、逸脱を防ぎ、1万個目の部品と1万個目の部品が同一であることを保証する鍵です。

| 考察 | 少量生産/プロトタイプ | 大量生産 |

|---|---|---|

| プログラミング | 正確さを重視 | サイクルタイムの効率化に注力 |

| ワークホールディング | 標準バイス/クランプ | 複数部品用のカスタム治具 |

| 工具 | 汎用工具 | 特殊な高級工具 |

| 品質管理 | ファーストオフの手動検査 | 工程内およびバッチ検査の自動化 |

最終的に、ステンレス鋼CNC加工は、他にはない柔軟な製造経路を提供する。同じ技術を使って、試作品から本格的な生産までシームレスに移行できることは、強力な利点です。この拡張性により、サプライチェーンが簡素化され、製品ライフサイクルを通じて設計意図が維持され、変化する市場の需要に迅速に対応することができます。これは、1個から数千個まで、どのような生産量でも高品質のステンレス鋼部品を製造できる信頼性の高いプロセスです。

コラボレーション・エンジニアリング:製造可能な設計の最適化。

デザインは決まったが、実際に作るのは非常に難しい、あるいは高価だとわかったことはありませんか?デザインと制作の間にこのような断絶があると、イライラするような遅延や予算超過につながり、プロジェクトのタイムライン全体が狂ってしまいます。

コラボレーティブ・エンジニアリング、特に製造可能設計(DfM)コンサルティングは、このギャップを埋めるものです。DfMは、設計プロセスの初期段階から機械工を巻き込み、お客様のビジョンと現実的な製造上の制約を一致させることで、最初から費用対効果の高い効率的な生産を実現します。

従来の製品開発サイクルは、しばしばサイロ化されている。エンジニアがCADで設計を完成させ、それを製造チームに渡し、最善を望む。この "壁越し "のアプローチが問題の始まりである。画面上では単純に見える機能でも、複雑なセットアップや特殊な工具が必要になったり、特にステンレス鋼のような素材では加工に時間がかかったりします。そこで、Design for Manufacturability(DfM)が、プロセスを直線的なリレー競争から協調的なパートナーシップへと変えるのです。DfMは、事後的な修正ではなく、積極的なアプローチなのです。

DfMの基本原則

DfMの核心は、製造しやすい部品を設計することである。これは、機能を妥協することを意味するのではなく、その機能を達成するための最も効率的な方法を見つけることを意味する。目標は、性能を犠牲にすることなく、可能な限り複雑さを軽減することです。ステンレス鋼のCNC機械加工に関しては、材料の特性上、このコラボレーションがさらに重要になります。

ジオメトリーを単純化して効率化

PTSMAKEのDfMレビューでは、まずパーツの形状に注目します。深いポケットや鋭い内角があるか?このような形状では、加工速度が遅くなるか、あるいはEDMのような二次加工が必要になることが多く、多大なコストがかかります。これらのコーナーに小さなRを付けるだけで、多くの場合、標準的なエンドミルを使用することができ、サイクルタイムを大幅に短縮することができます。同様に、重要でない部分の公差が不必要に厳しいと、機械工は加工速度を落とし、余分なパスを行い、検査時間を増やすことを余儀なくされます。次のような影響があります。 加工硬化9 このため、単純化された形状に基づくツールパスの最適化が鍵となります。

戦略的な素材とプロセスの選択

ステンレス鋼種の選択は、大きな影響を与える。例えば、303ステンレ ス鋼は加工性に優れ、316は耐食性に優れ るが加工が難しい。早めに相談することで、これらのニーズ のバランスを取ることができる。316のような極端な耐食性を必要としない部 品であれば、304や303に変更することで、加工時 間と工具寿命の大幅なコスト削減につながる可 能性がある。

| アスペクト | デザイン・ファースト・アプローチ | DfM-協調的アプローチ |

|---|---|---|

| コスト | 見積もり中に発見された。 | 設計時に最適化され、制御される |

| リードタイム | 設計変更で遅れがち | 合理的で予測可能 |

| 品質 | 製造上の欠陥のリスク | 高い一貫性と信頼性 |

| イノベーション | デザイナーの知識による制限 | 機械工の専門知識によって強化 |

DfMの原則を適用するメリットは、単に問題を未然に防ぐだけでなく、具体的な価値を生み出します。製造パートナーを早期に関与させることで、設計だけの視点では見えない最適化の機会を解き放つことができます。このコラボレーションは、製造プロセスを単なるサービスから戦略的優位性へと変え、収益と市場投入までの時間に直接影響を与えます。私の経験では、最も成功するプロジェクトは常に、設計チームと製造チームのコミュニケーションが初日から始まっているものです。

早期のコラボレーションがもたらす具体的なリターン

DfMレビューに参加することは、単に機械工の仕事を楽にするだけではありません。得られた洞察は、プロジェクト全体に波及し、生産ライフサイクルにわたって複合的に大きな改善をもたらします。わずかな時間の先行投資で、大きな配当が得られるのです。

コスト削減と生産の加速

DfMによるコスト削減は多面的である。単に材料を安くするだけではない。機械加工時間の最小化、工具摩耗の低減、スクラップ率の低減などです。あるプロジェクトでは、ステンレス・スチール製ハウジングの設計で、肉厚が微妙に異なっていた。それを標準化することで、作業全体に1つの工具を使用することができ、工具交換をなくし、サイクルタイムを25%近く短縮することができました。これは典型的なDfMの勝利です。このような小さな調整により、プロジェクト・スケジュールの最大の原因である後期再設計を防ぐことができます。製造可能な設計は、プロトタイプからフルスケールの生産まで、コストと時間のかかる前後の修正をすることなくスムーズに進みます。

部品の性能と信頼性の向上

DfMのコンサルテーションによって、最終的なパーツの性能が向上することもあります。マシニストは、CNC加工プロセスにおける応力下での材料の挙動を理解しています。強度を向上させるために、材料の結晶粒構造に沿ったフィーチャーの方向についてフィードバックを提供することができます。あるいは、機械加工中に反る可能性のある薄い壁を避けるためのわずかな変更を提案し、より優れた寸法安定性と信頼性の高い最終製品を保証することもできます。

| デザイン特集 | よくある落とし穴 | 大蔵省勧告 | 加工への影響 |

|---|---|---|---|

| 内部コーナー | シャープな90度のコーナー | 半径の追加 > ツール半径 | ツールパスの連続化、高速化 |

| 壁厚 | 薄すぎる、または一貫性がない | 均一な厚みを保つ | 振動と反りのリスクを低減 |

| 穴の深さ | 直径6倍を超える | 深さを浅くするか、ステップドリルを使う | 工具の破損を防ぎ、切りくず排出性を向上 |

| 公差 | 不必要にタイト | 重要でない機能は緩める | 機械時間と検査コストを削減 |

結局のところ、コラボレーティブ・エンジニアリングは余分なステップではなく、製品開発を成功させるための基礎戦略なのです。早期にDfMコンサルティングを導入することで、設計はコスト効率に優れ、高品質で製造可能な製品に生まれ変わります。この統合されたアプローチは、設計の意図と製造の現実との間のギャップを埋め、お客様のステンレス鋼CNC機械加工プロジェクトが最初から成功するように設定されていることを保証します。共に協力することで、優れた設計を効率的かつ確実に優れた製品に変えることができます。

ステンレス鋼CNC加工における持続可能性とコスト効率?

持続可能な製造方法を採用すれば、必然的にプロジェクト・コストが上昇するのではないかと懸念していませんか?これは、環境に対する責任と収益とを対立させる一般的な懸念です。

ステンレス鋼CNC加工において、持続可能性とコス ト効率の両方を達成することは、単に可能で あるだけでなく、戦略的な利点でもあります。これは、ステンレス鋼の高いリサイクル性と長寿命を活用し、廃棄物の削減とプロセスの最適化のためのスマートな戦略を組み合わせることによって達成されます。

ステンレス・スチール本来の持続可能性

持続可能な製造について語るとき、素材そのものが最も論理的な出発点となる。ステンレススチールには、他の多くの素材にはない強力な利点が組み込まれています。最終製品の性能だけでなく、そのライフサイクル全体が、環境と財政の両方の目標に完璧に合致する利点を提供します。PTSMAKEのプロジェクトでは、長期的な価値を考慮するよう常にクライアントに促しており、ステンレススチールは常にその価値を証明しています。

リサイクルの力

ステンレス鋼の最も重要な環境メリットのひとつは、100%のリサイクル性である。プラスチックやその他の素材がリサイクルのたびに劣化していくのとは異なり、ステンレス鋼は溶解し、無期限に新しい高品質の素材に生まれ変わらせることができる。この "クローズド・ループ "システムは、非常に大きな影響力を持つ。鉄鉱石やその他の原材料を新たに採掘する必要性を劇的に減らし、エネルギー集約的で環境破壊的なプロセスを減らすことができる。世界では ステンレス鋼のCNC加工つまり、品質に妥協することなく、リサイクル率の高い原材料を調達できることが多いのです。これは、最終部品の二酸化炭素排出量を減らすだけでなく、より安定した材料価格をもたらし、原材料市場の変動からプロジェクトを守ることにもつながります。

長寿:究極のグリーン・フィーチャー

長持ちする製品は、本質的に持続可能です。ステンレス鋼の有名な耐食性と耐久性は、ステンレス鋼から加工された部品が非常に長い耐用年数を持つことを意味します。錆びず、弱くならず、早期に故障しない部品は、交換する必要がないのです。この単純な事実により、長期にわたって製造する必要がある部品の総数が減り、膨大な量の材料、エネルギー、コストが節約される。これは ライフサイクルアセスメント10 - より長寿命の部品は、環境フットプリント全体が小さくなります。医療機器から航空宇宙産業まで、信頼性が譲れない産業にとって、この長寿命は性能と持続可能性の両方を実現する重要な要素です。

トライアングルのバランスコスト、品質、持続可能性

持続可能性の実現は、単に素材だけの問題ではなく、製造プロセス全体の問題である。真のコスト効率は ステンレス鋼のCNC加工 は、プロセスの最適化、無駄の削減、品質管理が調和した全体的なアプローチから生まれる。他を犠牲にしなければならないというのは誤解である。私の経験では、ある分野の改善が他の分野の改善につながることが多い。例えば、より少ないエネルギーでより効率的なプロセスを実現すれば、加工時間も短縮され、直接的に操業コストを下げることができる。

廃棄物およびエネルギー削減のための戦略

材料やエネルギーの無駄は、環境と予算の両方を圧迫する。私たちはこの問題に対処するため、いくつかの重要な分野に重点を置いています。

- 切粉管理: 機械加工時に発生する金属片(切粉)はゴミではありません。当社では、ステンレス切粉を丹念に回収、洗浄、分別し、リサイクルしています。これにより、廃棄物が埋め立てられるのを防ぐだけでなく、運営コストを相殺する収益源を生み出すことができるのです。

- クーラントの最適化: 切削油剤は必要不可欠ですが、その廃棄は環境的にも経済的にも負担となります。当社では、高品質で長寿命のクーラントを使用し、ろ過システムとリサイクルシステムに投資することで、使用可能期間を延長しています。これにより、交換頻度を減らし、発生する化学廃棄物の量を減らすことができます。

- エネルギー効率: 最新のCNCマシンは、古いモデルよりもはるかにエネルギー効率が高い。設備だけでなく、先進的なCAMソフトウェアでツールパスを最適化することで、機械が可能な限り短時間で稼働し、生産部品1個あたりの消費電力が少なくなります。これは、コストと持続可能性にとって、明らかにWin-Winです。

バランスの取れた決断のためのフレームワーク

適切なトレードオフを行うことは極めて重要である。私たちはしばしばシンプルなフレームワークを用いて、さまざまな戦略がそれぞれの目標にどのような影響を与えるかをクライアントに理解してもらいます。

| 戦略 | コストへの影響 | 持続可能性への影響 | 品質への影響 |

|---|---|---|---|

| リサイクル・コンテンツ・スチールの使用 | 原材料コストの低減 | 高い(カーボンフットプリントの削減) | 悪影響なし |

| ツールパスの最適化 | より低い(マシンタイムの短縮) | 中程度(エネルギーが少ない) | より高い(より良い表面仕上げ) |

| クーラントリサイクル | より低い(液体の購入/廃棄が少ない) | 高い(化学廃棄物の削減) | 維持/改善 |

| ニア・ネットシェイプ・ストック | 高い初期在庫コスト | 高い(材料の無駄が少ない) | 悪影響なし |

表が示すように、多くの持続可能な実践はコスト効率を直接改善し、品質さえも向上させることができる。例えば、最適化されたツールパスは、エネルギー使用量を削減するだけでなく、しばしば優れた表面仕上げをもたらし、二次的な仕上げ加工を不要にする可能性があります。この相乗効果にこそ、真の価値がある。

ステンレス鋼CNC加工では、持続可能性とコスト効率は相反するものではありません。ステンレス鋼のようなリサイクル性が高く、耐久性のある材料を選択することで、すでに戦いの半分を制したことになります。材料使用量の最適化、廃棄物のリサイクル、エネルギー消費量の削減など、スマートな製造戦略と組み合わせることで、環境に優しく、財務的にも健全なプロセスを構築することができます。このアプローチにより、現代の経済的・環境的要求に合致した高品質の部品が提供されます。

ステンレス鋼の自己修復保護層の背後にある科学を学び、材料選択プロセスを改善しましょう。 ↩

材料の選択が、患者の安全性と医療機器の長期的な成功にどのように直接影響するかを探る。 ↩

高度な5軸システムの複雑で精密な動きを可能にする機械運動の原理を学びます。 ↩

鋼の内部結晶構造が実際の性能にどのような影響を与えるかについては、こちらをご覧ください。 ↩

表面の相互作用が摩耗と腐食の両方にどのように影響するかを学び、要求の厳しい用途で部品の寿命を最適化します。 ↩

この冶金的特性が切削力にどのような影響を与えるかを理解し、それを効果的に管理するテクニックを学びます。 ↩

クリックすると、この図面上の記号言語がどのように部品の機能を保証し、完璧にフィットさせるかを理解することができます。 ↩

この記号化された言語が、どのようにして設計意図を物理的な部品に完璧に変換するのかを学びましょう。 ↩

この材料特性がステンレス鋼の工具寿命と加工戦略にどのような影響を与えるかを理解する。 ↩

原材料から廃棄に至るまで、製品が環境に与える影響の全容を理解するために、この概念を探求する。 ↩