アルミニウムと従来の素材との比較

スピーカーの箱は、スピーカー本体と同じくらい重要なのだろうかと考えたことはありませんか?実は、エンクロージャーの素材が音質に劇的な影響を与えるのです。木材のような伝統的な選択肢よりもアルミニウムの方が優れていることが多い理由を探ってみましょう。

アルミニウム製スピーカー・エンクロージャーは、木製に比べて音の明瞭さと性能の安定性に優れています。これは主に、キャビネットの不要な振動を低減するアルミニウムの優れた剛性と、スピーカー・ドライバーから発生する熱を放散する優れた能力によるものです。

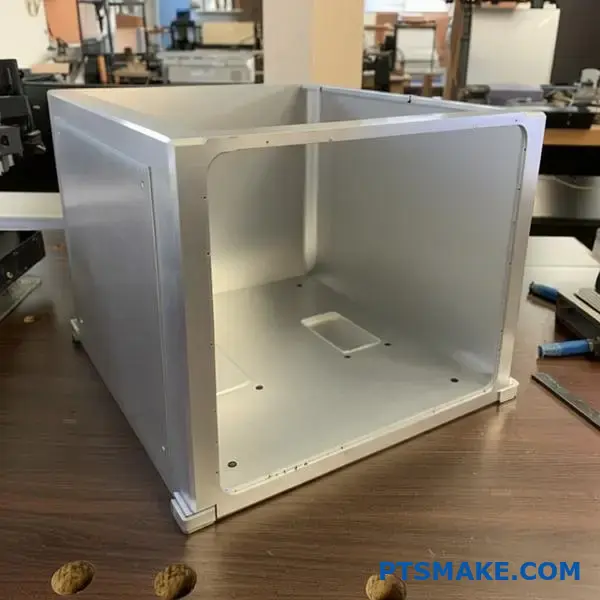

ハイファイ・オーディオ機器を設計する際、エンクロージャーは単なる箱ではありません。全体的な音響性能において重要な役割を果たします。長年、木材、特にMDF(中密度繊維板)がよく使われてきました。比較的安価で加工しやすく、音響特性もそこそこだからです。しかし、従来の材料には固有の限界があり、アルミニウムはそれを克服しています。PTSMAKEでは、精密製造の仕事を通じて、高性能スピーカーシステムなどの要求の厳しい用途にアルミニウムを使用することの目に見える利点を直接見てきました。

優れた剛性と共振の低減

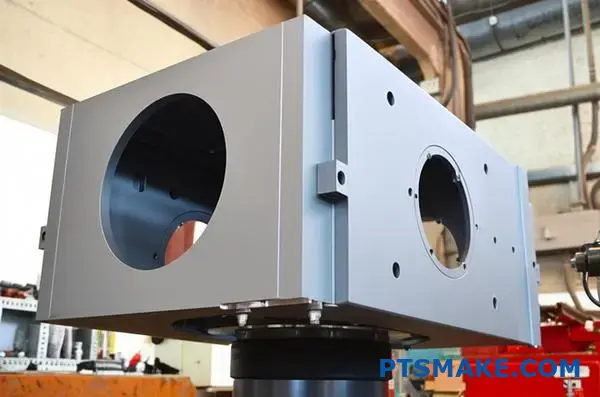

アルミニウム製スピーカー・エンクロージャーの最も大きな利点の1つは、その優れた剛性です。スピーカー・ドライバーは、前後に素早く動くことで振動を発生させ、音を出します。理想的には、ドライバー・コーンだけが動き、音波を部屋に投射します。しかし、これらの振動はエンクロージャー自体にもエネルギーを伝達します。

剛性の低い素材の問題点

木材やプラスチックなどの素材は、ドライバーと一緒に振動する傾向があります。キャビネットの共振として知られるこの現象は、サウンドを好ましくない方向に着色します。エンクロージャーは本質的に副次的な音源となり、独自のサウンド・シグネチャーを加えるため、低音が濁り、ミッドレンジがぼやけ、全体的にディテールが失われます。これは、箱自体が不要な反響室効果を持つようなものだと考えてください。

アルミニウムの音響的不活性

アルミニウムは、木材よりもはるかに硬く密度が高いため、これらの振動にはるかに効果的に抵抗します。アルミニウム製スピーカー・エンクロージャーは音響的に不活性なままであるため、大きく振動したり、音に独自の色合いを加えたりすることはありません。このため、スピーカー・ドライバーは意図された通りの性能を発揮し、よりクリーンで正確、かつ詳細なサウンドを再生します。その結果、引き締まった低音、明瞭なボーカル、より透明感のあるリスニング体験が得られます。アルミニウムのCNC加工における当社の経験により、正確な肉厚と内部ブレーシングを備えたエンクロージャーを作成し、この剛性をさらに高めることができます。

優れた放熱性

スピーカー・ドライバー、特に長時間大音量で動作する強力なドライバーは、かなりの熱を発生します。この熱の蓄積はパフォーマンスに悪影響を及ぼし、ボイスコイルなどドライバーの部品の寿命を縮めることさえあります。

従来のエンクロージャーにおける熱の課題

木材やほとんどのプラスチックは熱伝導率が低く、絶縁体のような働きをします。ドライバーから発生した熱はエンクロージャー内に閉じ込められ、サーマル・コンプレッションを引き起こします。これは、温度上昇によってドライバーのパラメーターが変化し、サウンドの出力と一貫性に影響を与えるものです。スピーカーが高温になると、パフォーマンスが低下する可能性があります。

ヒートシンクとしてのアルミニウム

アルミニウムは逆に、優れた熱伝導体です。スピーカー・ドライバー・コンポーネントから自然に熱を奪い、周囲の空気に放散します。アルミニウム製スピーカー・エンクロージャーは、効果的に大きなヒートシンクとして機能し、ドライバーの動作を最適な温度範囲に保ちます。これにより、長時間のリスニングでも安定したパフォーマンスが保証され、スピーカー・システムの長寿命化に貢献します。過去のプロジェクトでは、顧客と実施したサーマルイメージング・テストに基づいて、木材を使用した同一のセットアップと比較して、アルミニウム設計の動作温度が大幅に低いことを確認しています。

高い強度重量比

アルミニウムは、強度と軽量のバランスが素晴らしく、エンジニアリングや製品設計で高く評価されています。

構造の完全性と耐久性

木材やプラスチックと比較して、アルミニウムは優れた構造的完全性を提供します。そのため、強度を犠牲にすることなく壁を薄く設計することができ、内部容積を増やして音響性能を向上させたり、よりコンパクトな設計を可能にしたりする可能性があります。アルミニウムは耐久性にも優れ、木材を経年劣化させる衝撃や湿気、温度変化にも耐性があります。このため、アルミニウム・スピーカー・キャビネットは頑丈で長持ちする投資となります。固有の強度は精密な機械加工を可能にし、エンクロージャーの空気漏れや不要なガタつきをなくすために重要な、部品の完全な適合を保証します。優れた 減衰係数1 剛性が高く、密閉性の高いエンクロージャーであれば、より簡単に実現できる。

軽量構造

その強度にもかかわらず、アルミニウムはスチールよりもかなり軽く、設計や使用される合金によっては、密度の高い木材に匹敵する重量になることもよくあります。この軽量化により、アルミニウム製スピーカー・エンクロージャーの取り扱い、輸送、設置が容易になります。プロフェッショナル・オーディオ用途や大型の家庭用スピーカーでは、この軽量化が大きな実用的利点となり、取り付けが簡素化され、構造上の荷重要件が軽減されます。

主な違いを簡単に比較してみよう:

| 特徴 | アルミニウム | 木材(MDF) | プラスチック(ABS) |

|---|---|---|---|

| 剛性 | 非常に高い | 中程度 | 低~中程度 |

| 共鳴 | 非常に低い | 中程度 | 中~高 |

| 放熱 | 素晴らしい | 貧しい | 貧しい |

| 強さ | 高い | 中程度 | 中程度 |

| 重量 | 低い | 中~高 | 非常に低い |

| 耐久性 | 素晴らしい | 可(湿気に弱い) | グッド |

| 加工性 | 良好(精度が可能) | 素晴らしい | 良好(典型的な成形) |

PTSMAKEでは、高度なCNC機械加工技術を駆使して、正確な仕様を満たすアルミニウム製スピーカー・エンクロージャーを製作し、最適な音響性能と構造的完全性を確保しています。アルミニウムで達成できる精度は、特に空気の流れを管理し、定在波を分解するように設計された複雑な内部形状では、木材で一貫して再現することが困難な場合がよくあります。

アルミキャビネットの制振ソリューション

アルミニウムはスピーカー・キャビネットに驚くほどの剛性をもたらしますが、その剛性ゆえに音響的な課題も生じます。真にピュアなサウンドを実現するために、金属の潜在的な鳴りをどのように打ち消せばよいのでしょうか?本質的なダンピング・テクニックをご紹介しましょう。

アルミニウム製スピーカーエンクロージャーの効果的なダンピングは、拘束層ダンピング、堅牢な内部ブレーシング、アスファルトシートなどの特殊素材といった戦略的な手法に依存しています。これらのソリューションが一体となって不要な振動を吸収し、クリアで正確なオーディオ再生を実現します。

アルミニウムの剛性は、木材のような従来の素材に比べ、不要なたわみを防ぐという大きな利点がある一方で、適切に管理されないと特定の周波数で「鳴る」傾向があります。この金属的な共鳴は、音に不自然な色合いを与え、私たちが目指す明瞭さを損ないます。これに対処するには、アルミニウムの特性に合わせた特別なダンピング戦略が必要です。PTSMAKEでは、高性能オーディオ機器を設計するクライアントと仕事をすることが多く、アルミニウム製スピーカーエンクロージャーの適切なダンピング方法を見つけることは、頻繁かつ重要な議論となります。

アルミニウムの共鳴を理解する

振動をある程度内部で減衰させる傾向がある木材とは異なり、アルミニウムは非常に共鳴しやすい。音叉をたたくのと、木の塊をたたくのを思い浮かべてほしい。音叉のように、アルミニウム・パネルは振動をより長く持続させることができます。スピーカー・キャビネットでは、この持続的なパネルの振動が音のエネルギーを放射し、ドライバーからの直接音に干渉してディテールをぼやけさせ、特定の周波数で聴感上のピークやハーシュネスを引き起こす可能性があります。ダンピングの目的は、すべての振動を除去することではありません(不可能です)が、振動エネルギーが音に悪影響を与える前に素早く消滅させることです。

コンストレインド・レイヤー・ダンピング(CLD)

金属パネルを制振する最も効果的な手法のひとつが、コンストレイント・レイヤー・ダンピング(CLD)です。この方法では、サンドイッチ構造を作ります。

CLDの仕組み

通常、薄い特殊な層を形成する。 粘弾性2 材料は、アルミニウム・パネルと硬い拘束層(多くの場合、別の薄い金属板または硬い複合材)の間に接着されています。メインのアルミニウム・パネルが振動(曲げ)ようとすると、粘弾性層が強制的に伸び縮みします(せん断変形と呼ばれるプロセス)。この変形は、振動の機械的エネルギーを微量の熱に変換し、振動エネルギーを効果的に発散させ、共振を減衰させます。

素材の選択と応用

CLDの効果は、粘弾性材料の特性と拘束層の剛性に大きく依存する。異なる材料は、異なる温度範囲と周波数帯域に最適化される。せん断機構を効率的に働かせるためには、すべての層間の結合を強固で連続的なものにすることが不可欠です。アルミニウムの表面処理は重要です。PTSMAKEの精密製造業務では、このような工程で完璧な接着を確保することは日常的に行っていることです。

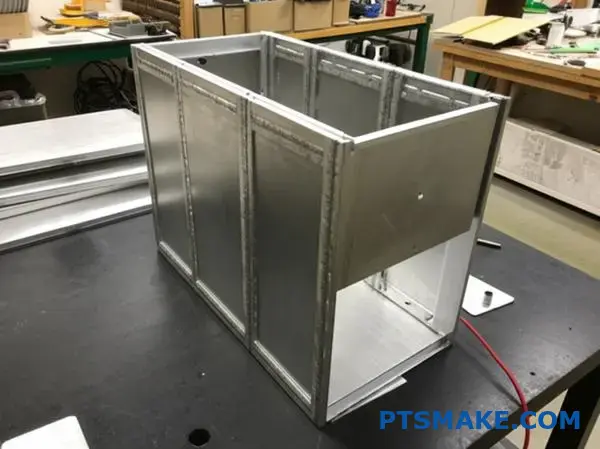

内部ブレース戦略

もうひとつの重要なアプローチは、内部ブレーシングの使用です。ブレースはキャビネット・パネルに大きな剛性を与え、共振しやすい大きなパネルを共振しにくい小さなセクションに分割します。

パネル・フレックスの低減

戦略的に配置された内部ブレースは、エンクロージャーの壁を物理的に補強し、スピーカー・ドライバーのリアウェーブによる圧力で撓む可能性を大幅に低減します。これにより、キャビネットに起因する音の色付けの主な原因を最小限に抑えることができます。

共振モードの解消

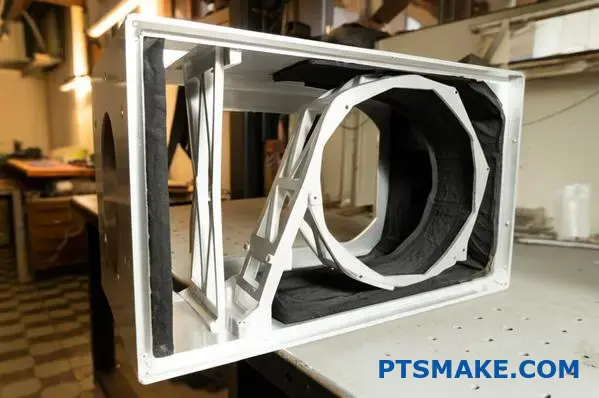

ブレースはパネルの共振周波数も変化させます。大きなパネルを小さなセグメントに分割することで、基本共振周波数が高くなり、多くの場合、最も重要なオーディオ帯域の外に押し出されます。マトリックス構造や格子構造のような複雑なブレースパターンは、非常に効果的です。これらの設計と実装には、多くの場合CNC機械加工が使用され、キャビネット内部の気流の障害を最小限に抑えながら剛性を最大化する複雑な形状が可能になります。ブレース自体の材質は様々で、アルミブレースは材質の一貫性を保ちますが、木材やMDFブレースは時として異なる減衰特性を追加することがあります。

特殊表面制振材

CLDやブレーシングの他にも、アルミニウム製スピーカー・エンクロージャーの内面に直接素材を貼り付けて、振動エネルギーを吸収することができます。

瀝青制振シート

これらは通常、アスファルトベースのコンパウンドから作られた重く高密度なシートで、多くの場合、アルミ箔が裏打ちされている。主に質量負荷と固有の減衰特性によって機能する。パネルに貼ると質量が加わり、共振周波数が下がり、柔らかくしなやかな性質が振動エネルギーを吸収し、熱に変換します。低周波数で特に効果的ですが、エンクロージャーにかなりの重量を加えます。

その他の制振パッドとフォーム

その他にも、特殊な発泡材、ゴム複合材、スプレー式の制振材など、さまざまな制振材が存在する。それぞれ、周波数帯域にわたる効果、重量、適用しやすさ、コストに関して異なる特徴を持っています。オープンセルフォームの中には、主にキャビネット内部の空気中の音波を吸収するものもありますが、より密度の高いクローズドセルフォームやゴムパッドは、より直接的にパネルのダンピングを行います。特定の共振問題と設計上の制約に基づいた慎重な選択が重要です。

減衰技術の組み合わせ

多くの場合、アルミ製スピーカー・エンクロージャーで最良の結果を得るには、複数のダンピング戦略を組み合わせる必要があります。例えば、大きなパネルを補強するために内部ブレーシングを使用し、特定のエリアに残った共振モードに対処するためにCLDやアスファルトシートを適用することがあります。

ここでは、一般的なダンピング・アプローチを簡単に比較してみよう:

| ダンピング方式 | 主要メカニズム | 効果 | 重量追加 | コスト係数 | 備考 |

|---|---|---|---|---|---|

| CLD | せん断変形 | 高い | 低・中程度 | 中程度 | 正確な塗布が必要 |

| 内部ブレース | 剛性/モードブレーキング | 高い | 中程度 | 中程度 | デザインの複雑さ、エアフローへの潜在的影響 |

| アスファルトシート | 質量負荷/吸収 | 中・高(LF) | 高い | 低・中程度 | 低周波に最適 |

| ダンピング・パッド/フォーム | 吸収/質量負荷 | 可変 | ローハイ | 可変 | 幅広い素材と性能 |

アルミニウム製スピーカー・エンクロージャーに最適なダンピング・ソリューションは、特定の設計、ドライバーの特性、性能目標、予算によって異なります。注意深く分析し、これらのテクニックを適用することで、アルミニウム本来の利点を十分に発揮させることができ、構造的に優れ、かつ音響的にニュートラルなキャビネットを実現することができます。PTSMAKEの経験から、制振性の高いアルミニウム・エンクロージャーは、ハイファイ・サウンド再生のための素晴らしい基盤を提供することが確認されています。

CNC製造における設計上の考慮点

アルミニウム製スピーカー・エンクロージャーのコンセプトを実現するには、適切な素材を選ぶだけでは不十分です。どのように デザイン CNC製造に特化したアルミニウムは非常に重要です。優れたオーディオ性能のために、CNC加工アルミニウムの可能性を最大限に引き出す重要な設計上の選択肢を探ってみましょう。

アルミニウム製スピーカー・エンクロージャーをCNC製造用に設計するには、剛性と加工性を考慮して肉厚を最適化し、効果的な内部サポートを組み込み、精密な公差を指定する必要があります。これらの要素により、CNCの能力が発揮され、複雑で性能が高く、音響的に健全なキャビネットが製造されます。

木材のような伝統的な素材からアルミニウムへの移行は、スピーカー・エンクロージャーの設計に素晴らしい可能性をもたらしますが、特にコンピュータ数値制御(CNC)機械加工が製造方法である場合には、新たな考慮事項も生じます。PTSMAKEでは、このような設計で頻繁にクライアントと協力し、精密製造に最適化されたパーツを作成するためのニュアンスを指導しています。最終的な形状だけでなく、以下のような設計も重要です。 にとって により、効率的に最良の結果を得ることができます。設計を前もって正しく行うことで、時間を節約し、コストを削減し、最終的にアルミニウム製スピーカー・エンクロージャーの性能向上につながります。

肉厚の最適化

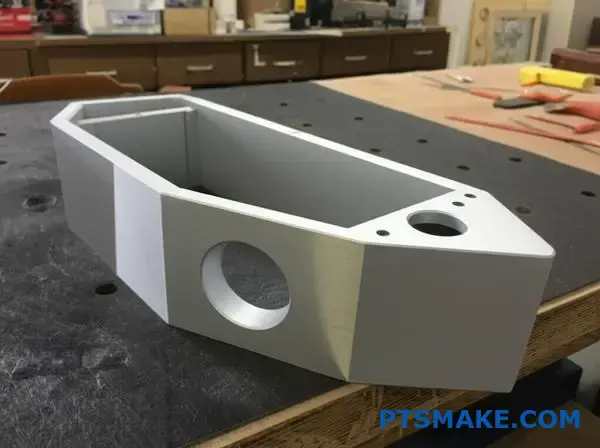

最初の決断のひとつは、アルミの壁の厚さをどれくらいにするかということです。MDFに比べれば、アルミニウムはもともと剛性が高いので、壁を薄くすることは可能ですが、バランスを取る必要があります。

スイートスポットを見つける

一般的に、多くのアルミニウム製スピーカー・エンクロージャーの最小肉厚は約3/8インチ(約9.5mm)を推奨しています。なぜでしょうか?肉厚が薄いと、軽い反面、共振(リンギング)が発生しやすくなり、専用の治具なしで広い面積を完全に平らに加工するのが難しくなる可能性があります。壁を厚くすると剛性が大幅に向上し、平坦に加工しやすくなりますが、重量と材料費も増加します。多くの場合、3/8 "前後の厚みが、剛性、加工性、重量、コストのバランスが取れた良い出発点となります。しかし、最適な厚さは、エンクロージャーのサイズ、使用するドライバー、特定の性能目標によって真に異なります。

CNC加工の柔軟性

CNC加工の主な利点は、同じ部品の中で肉厚を変えることができることです。最大限の剛性が必要な部分(ドライバーのカットアウト周辺など)は厚く、それ以外の部分は軽量化のために少し薄く設計することができます。これは、標準的なシート材料や成形品では難しいか不可能なことです。これにより、均一な肉厚に制限されない、高度に最適化された設計が可能になります。

内部サポート構造の設計

木製キャビネットと同様、アルミニウム製スピーカー・エンクロージャーでも、剛性を高め、共振を抑制するために内部ブレーシングが不可欠です。CNCマシニングは、ブレーシングの可能性をまったく新しいレベルに引き上げます。

統合ブレース

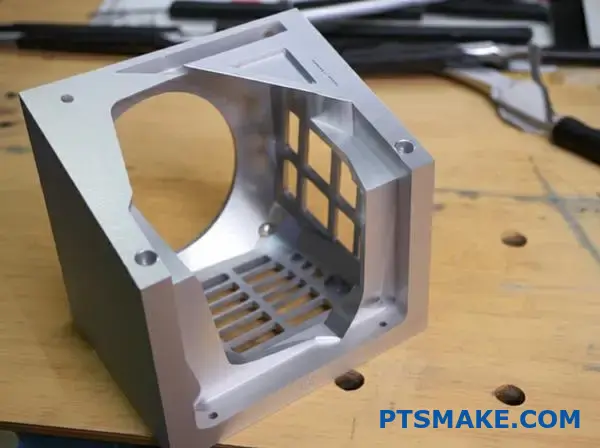

CNC加工では、単に個別のブレース部品を追加するのではなく、複雑な内部サポート構造をエンクロージャーの壁に直接、または連結部品として加工することができます。複雑なリブパターン、格子構造、または特定の共振モードをターゲットに有限要素解析(FEA)を使用して設計された正確な形状のサポートを考えてみてください。この統合により、驚くほど強固で音響的に不活性な構造が生まれます。

従来の方法に対する利点

木材でこのような複雑なブレーシングを作るのは、手間がかかり、精度も低くなりがちです。CNCアルミニウムでは、これらの特徴は一次加工工程の一部となります。これにより、完璧な取り付けが保証され、かさばる従来のブレースと比較して内部容積が最大化され、エンクロージャー内の空気の流れを戦略的に管理し、定在波を解消する設計が可能になります。PTSMAKEの過去のプロジェクトでは、無垢のアルミブロックからエンクロージャーを加工し、ブレースをパーツと一体化させることで、卓越した剛性を実現しました。

精密公差の重要な役割

公差とは、許容される寸法のばらつきを定義するものです。スピーカーのエンクロージャー、特に高性能のエンクロージャーにとって、厳しい公差は譲れないものであり、CNC機械加工はアルミニウムでそれを達成する鍵です。

公差が重要な理由

- 気密シール: パネル間やドライバー周辺の小さな隙間は空気漏れの原因となり、口笛や低音効率の低下、予測不可能なパフォーマンスを引き起こす可能性がある。

- ドライバー適合: ドライバーはぴったりとフィットし、完璧にアライメントされていなければなりません。切り抜き寸法が不適切であったり、取り付け面に凹凸があると、シールが損なわれ、ドライバーのフレームにストレスがかかります。

- パネルアライメント: パネルがぴったり合うようにすることで、ガタつきを防ぎ、構造的な完全性を確保する。

CNCマシニングでは、千分の1インチ(または百分の1ミリ)単位の公差を日常的に達成しており、手作業による木工加工よりもはるかに厳しく、一貫性のある加工が可能です。このような公差をエンジニアリング図面上で正しく定義するには、適切な公差の概念を使用します。 基準3これはメーカーにとって極めて重要である。

複雑な形状を可能にする

CNCマシニングは、基本的な箱だけでなく、音響と美観の両方を向上させる複雑な形状の作成も得意としています。回折を低減するための曲面バッフル、反射を管理するための正確な角度の内面、統合された導波管、あるいは気流の最適化と乱流の低減のための複雑なポート形状(フレア形状や折れ曲がったデザインなど)を考えてみてください。他の方法では実用的でなかったり、不可能であったりすることが多いこれらの特徴も、多軸CNCマシンでは容易に実現できるため、設計者は真の自由を得ることができます。

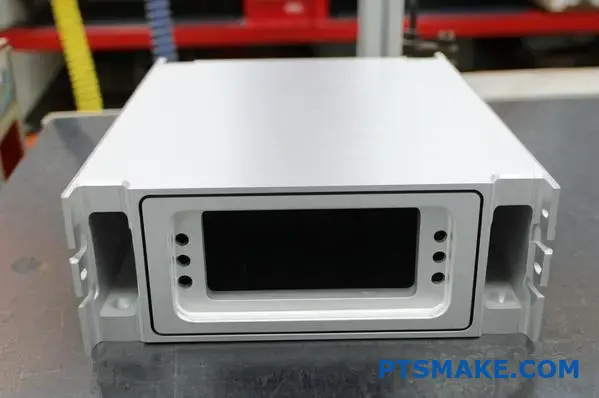

ドライバーの取り付け面を完璧にする

スピーカー・ドライバーをマウントする部分は、おそらく最も重要なインターフェースです。CNC加工は、ドライバーのガスケットに対する気密性を確保するために不可欠な、この表面の完全な平坦性を保証します。これは、ドライバーのガスケットに対する気密シールに不可欠です:

- カットアウトの直径: ドライバーを正確にフィットさせること。

- カウンターシンク/カウンターボア: ドライバーをフラッシュマウントすることで、すっきりとした外観と、より優れた音響統合を実現します。

- 取り付け穴 ドライバーを確実に固定するための完璧な位置決めとタップ加工。

このレベルの精度は、音漏れをなくし、ドライバーが意図したとおりに動作するようにすることで、音響性能の向上に直結します。

アルミニウム製スピーカー・エンクロージャーのCNC設計上の主な注意点を簡単にまとめました:

| デザイン特集 | CNCの優位性 | デザインのヒント | パフォーマンスへの影響 |

|---|---|---|---|

| 壁厚 | 正確な制御、可変厚さ | 3/8インチ(9.5mm)あたりからスタートし、FEAで最適化する。 | 剛性、共振抑制、重量 |

| 内部ブレース | 複雑で統合された構造が可能 | FEAを使って効率的なパターンを設計する | 剛性の向上、共振の低減 |

| 公差 | 高精度、一貫性 | 重要な公差を明確に指定する | 気密性の高いシール、適切なフィット感、ガタつきのなさ |

| 幾何学 | カーブ、複雑な形状が可能 | 音響/美観のための活用 | 回折を低減し、エアフローを改善 |

| ドライバー取り付け | 平らな面、精密な特徴 | 平坦性、正しい直径/深さを確保する。 | 最適なシール、正しいドライバーアライメント |

設計段階でこれらの要素を考慮することで、CNC加工の強みを生かし、製造可能なだけでなく、最高レベルの性能を発揮するアルミニウムスピーカーエンクロージャーを作成することができます。PTSMAKEの専門知識は、このような複雑な設計を現実のものとし、プロトタイプから生産に至るまで、精度と品質に対するお客様のビジョンに細部まで沿うようにすることにあります。

マリンアプリケーション用耐候性オプション

オーディオを屋外、特に水辺に持ち出すことをお考えですか?ボート、プールサイドのパティオ、海岸沿いの住宅では、日光、塩分、水しぶきに耐えるスピーカー・エンクロージャーが求められます。アルミニウム製スピーカー・エンクロージャーがこのような過酷な海洋条件に耐えられるようにするには、どうすればよいのでしょうか?

海洋用途では、アルミニウム製スピーカー・エンクロージャーに堅牢な耐候性が求められます。もともと耐食性に優れていますが、海水や湿気による損傷を防ぎ、長期的な性能と外観を確保するには、アルマイト処理や粉体塗装などの処理とマリングレードのハードウェアの組み合わせが不可欠です。

アルミニウムはしばしば、その自然な耐食性を称賛される。空気に触れると、ほとんど瞬時に表面に酸化アルミニウムの薄くて丈夫な層が形成され、その下の金属を保護します。しかし、海洋環境は、一般的な屋内や標準的な屋外環境よりもはるかに厳しい課題をもたらします。塩水噴霧、高湿度、紫外線に常にさらされているため、時間が経つにつれて、この自然な保護機能が失われる可能性があります。特に塩分は攻撃的で、アルミニウムが適切に準備されていない場合、孔食やその他の劣化につながる可能性があります。PTSMAKEでは、要求の厳しい環境下でのプロジェクトに携わってきました。適切な保護仕上げを選択することは、お客様と常に話し合う重要なステップです。未処理または不十分な処理のアルミニウム製スピーカー・エンクロージャーは、海や沿岸で風雨にさらされると長持ちしません。

陽極酸化処理自然保護の強化

陽極酸化処理とは、電気化学的な処理で、アルミニウムの自然酸化皮膜を著しく厚くし、強くすることです。アルマイト処理は、アルミニウムの自然な酸化皮膜を大幅に厚くし、強靭にする電気化学的処理です。

陽極酸化処理がマリンユースに有効な理由

船舶用、 タイプIIIアルマイトハードコート・アルマイトと呼ばれ、通常好まれます。これは、標準的なタイプIIアルマイトと比較してはるかに厚く高密度の酸化層を生成し、耐摩耗性、耐摩耗性、耐腐食性に優れています。この靭性は、エンクロージャーが衝突や擦り傷にさらされたり、塩水噴霧に常にさらされたりする場合に非常に貴重です。

シーリングの重要性

陽極酸化処理によって多孔質酸化皮膜が形成された後、それを密閉する必要があります。この工程は、層の微細な孔を塞ぎ、塩水のような汚染物質がアルミニウム素地まで浸透するのを防ぐことで、耐食性を劇的に向上させます。温水シール、中温シール、低温シールなど、さまざまなシール方法があり、それぞれに利点があります。海洋での使用を目的としたアルマイト製スピーカー・エンクロージャーでは、適切なシーリングは譲れません。アルマイト処理にはいくつかのカラー・オプションがありますが、ここでの主な利点はその保護品質です。

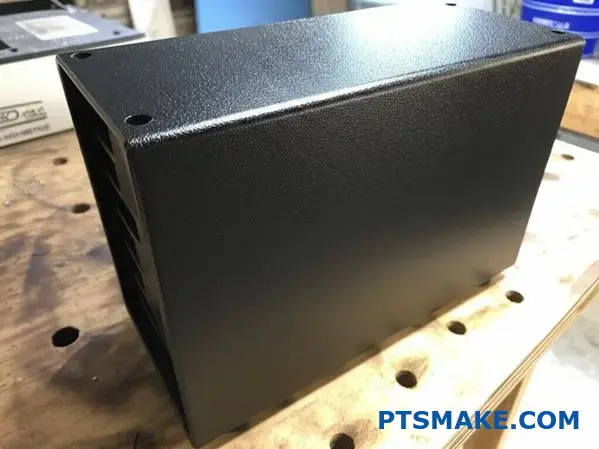

パウダーコーティング弾力性のあるバリア

パウダーコーティングは異なるアプローチを提供する。アルミニウムの表面そのものを改質するのではなく、ポリマー粉末の保護層を静電気で塗布し、それを熱で硬化させて硬く耐久性のある「表皮」を形成する。

過酷な条件下での粉体塗装の利点

適切に塗装されたパウダーコートは、湿気、化学薬品、塩水噴霧、紫外線から優れた保護を提供します。硬化した仕上がりは通常、液体塗料よりもはるかに厚く、欠けや傷、色あせに強くなります。マリングレードの粉体塗装は、塩水や強い日差しに長時間さらされても耐えられるように特別に設計されています。

前処理が鍵

パウダーコートの寿命は、その下のアルミニウムの表面処理に大きく左右されます。特に海洋環境では、むき出しのアルミニウムにパウダーを塗るだけでは十分ではありません。徹底的な洗浄の後、エッチング処理、または理想的には化成処理(クロメート処理またはノンクロメート処理など)が不可欠です。この前処理により、アルミニウムとパウダーコートの強固な接着を促進する表面形状が形成され、水分が下層に浸透して膨れや故障を引き起こすのを防ぎます。PTSMAKEの製造工程では、この重要なステップを重視しています。

陽極酸化処理と粉体塗装の選択

ハードコート陽極酸化処理と海洋グレードの粉体塗装は、海洋環境においてアルミニウム製スピーカー・エンクロージャーに優れた保護を提供します。多くの場合、その選択は特定の要件によって決まります:

| 特徴 | ハードコートアルマイト(タイプIII) | マリングレード・パウダーコーティング |

|---|---|---|

| 耐食性。 | エクセレント(密閉時) | エクセレント(前処理時) |

| 耐摩耗性。 | スーペリア | 非常に良い |

| 外観 | メタリックルック、限定色 | 幅広い色と質感 |

| コーティング・タイプ | 金属との一体化 | 塗布層(ポリマー) |

| 修理可能性 | 現地での補修が難しい | タッチアップが可能な場合もある |

| 電気条件。 | 一般的な断熱性 | 断熱 |

需要の高い用途では、最大限の保護を得るために陽極酸化処理した表面に粉体塗装を施すなど、方法を組み合わせることも可能だが、その場合は複雑さとコストが増す。

ハードウェアもお忘れなく:マリングレードは必須

エンクロージャーの仕上げは、戦いの一部に過ぎません。間違ったネジ、ボルト、金具を使用すると、次のような原因で急速に故障する可能性があります。 ガルバニック腐食4.これは、電解質(塩水など)の存在下で異種金属が接触すると発生します。貴金属でない方の金属(多くの場合、アルミニウムや標準的なスチール製ファスナー)が優先的に腐食する。

ステンレス鋼ソリューション

アルミニウムを使用する船舶用、 グレード316ステンレス鋼 ファスナーを強く推奨する。このグレードにはモリブデンが含まれており、より一般的な18-8(グレード304)ステンレス鋼に比べて、塩化物腐食(海水など)に対する耐性が大幅に向上しています。すべてのネジ、ボルト、ハンドル、取り付け金具に316ステンレスを使用することは、見苦しいサビ汚れを防ぎ、さらに重要なことは、腐食したファスナーによる構造的な不具合を避けるために極めて重要です。

分離技術

異種金属の使用が避けられない場合は、ファスナーとアルミニウム表面の間にナイロンやネオプレンなどの非導電性材料から作られた絶縁ワッシャーやガスケットを使用することで、電気回路を遮断し、ガルバニック腐食を軽減することができます。

ガスケットとイングレスプロテクション

最後に、エンクロージャーを水の侵入に対して適切に密閉することが最も重要です。これには、スピーカー・ドライバー、アクセス・パネル、入出力コネクター、その他の開口部の周囲に、高品質で耐候性のあるガスケットを使用することが必要です。シリコーン、EPDM、ネオプレンなどの素材は、耐久性が高く、紫外線や海水に対する耐性があるため、多くの場合、良い選択となります。特定のものをターゲットにしたエンクロージャーやデザインを探す 侵入保護(IP)等級また、IP65以上の耐塵・耐噴流性能も備えており、海洋環境での使用も可能です。当社のテストとお客様からのフィードバックによると、適切なガスケットは長期的な信頼性のために表面仕上げそのものと同じくらい重要です。

適切な表面処理(陽極酸化処理または粉体塗装)を慎重に選択し、適切なマリングレードのハードウェアを使用し、堅牢なシーリングを確保することで、アルミニウム製スピーカーエンクロージャーは、最も困難な海洋用途にも自信を持って導入することができ、長年にわたって信頼性の高いオーディオを楽しむことができます。

音響性能の最適化

では、剛性の高いアルミニウムを選んだからといって、自動的に完璧なサウンドが保証されるのでしょうか?そうではありません。しかし、そうではありません。 内部 は、素材そのものと同じくらい重要です。次のレベルのオーディオの明瞭さを解き放ちましょう。

アルミニウム・スピーカー・エンクロージャーの最適化には、正確な内部容積の計算、綿密なポート・チューニング(使用する場合)、クロスオーバー設計が必要です。これらのステップにより、アルミニウムの剛性が活かされ、非常にクリアな低音と詳細なサウンドが再生されます。

アルミニウム製スピーカー・エンクロージャーを選ぶことは、ハイファイ・サウンドのための素晴らしいスタートです。この剛性はキャビネットの不要な振動を大幅に低減し、エンクロージャー自体が音を濁らせるのを防ぎます。しかし、単にアルミニウムを使えばそれで終わりというわけではありません。アルミニウムの潜在能力を真に引き出し、卓越したオーディオ・パフォーマンスを実現するには、入念な音響最適化が必要です。 内 エンクロージャーは不可欠です。PTSMAKEでは、設計段階でクライアントと密接に協力し、最終的な音質に具体的な違いが出ることを知っているため、これらの内部ディテールに焦点を当てています。アルミニウムを機能させる にとって 音を含むだけでなく、音も含む。

戦略的内容積計算

スピーカー・エンクロージャーの内部容積は、その低域性能に直接影響する基本的なパラメーターです。特に密閉型やポート型の設計では、これを正しく設定することが極めて重要です。

出来高が重要な理由

スピーカー・ドライバーとキャビネット内の空気容積の相互作用は、スプリング・システムのように振る舞います。この関係は、ドライバーのThiele/Smallパラメータによって記述されます。内部容積は、この空気バネの「硬さ」を決定し、スピーカーの低音の伸び(どれだけ低い音まで再生できるか)、効率、および低音レスポンスの全体的な特性(タイトでコントロールされたものと、深みがあるが潜在的に緩いものなど)に大きく影響します。特定のドライバーに基づいて目標音量を正確に計算することは、予測可能な性能を得るための第一段階です。

体積精度におけるアルミニウムの役割

アルミニウム・パネルは非常に剛性が高く、ドライバーによる圧力の変化にもたわみにくいため、計算上の内部容積は運転中も安定しています。剛性の低い素材は、壁がたわむことで体積が変化し、チューニングが変わってしまいます。さらに、PTSMAKEが得意とするCNC機械加工では、非常に精密な内部寸法のエンクロージャーを作ることができ、最終製品が計算された目標容積と非常に正確に一致することを保証します。この精度は、手作業の木工では安定して達成することが困難です。

ボリュームとサイズのバランス

多くの場合、理想的な音響容積は、望ましい外形寸法や美的目標と相反する場合があります。CNC機械加工はこのような場合に柔軟性を発揮します。非立方体の形状を作成したり、内部の輪郭を取り入れたり、(適切で構造的に問題がない場合には)わずかに薄い壁を使用することで、所定の外形寸法内で内部容積を最大化することができます。このような最適化により、不必要な嵩上げをすることなく、音響目標を達成することができます。

精密ポート・チューニング(ベントデザイン用)

通気口付きまたはポート付きスピーカー・エンクロージャー(バスレフ設計としても知られる)の場合、特定の周波数付近の低周波出力を強化するために、チューブまたは開口部(ポート)が追加されます。

港の科学

ポート付きエンクロージャーは、ヘルムホルツ共振器のような働きをします。ボックス内の空気はバネの働きをし、ポート内の空気質量は重りの働きをします。このシステムは、エンクロージャーの容積とポートの寸法(長さと断面積)によって決まる特定の周波数で共振します。この同調周波数では、ポートから放射される音がドライバーの出力を補強し、低音域のレスポンスを拡大し、同じサイズの密閉型ボックスに比べて効率を高めることがよくあります。

アルミニウムとCNCの港湾における利点

ポートの効果は、スムーズな空気の流れに大きく依存します。ポート内部の不規則なエッジや粗い表面は、空気の乱流を引き起こし、特に大音量では、耳に聞こえる「シュッ」という音や口笛のようなノイズにつながります。CNC加工により、極めて精密で滑らかな内部仕上げのポートを作ることができます。さらに重要なことは、複雑なポート形状の作成が可能であるということです:

- フレア: ポート入口と出口の滑らかで丸みを帯びたトランジションは、乱流とポートノイズを大幅に低減します。アルミニウムの精密で安定したフレアーの加工は、CNCで簡単に行えます。

- スロットポート 美観や梱包上の理由から、丸管よりも細長いスロットが好まれることもあります。CNCはこれらを高精度に加工することができます。

- 折りたたみポート: コンパクトなボックスで長いポート長(低い同調周波数用)を実現するために、ポートを内部で「折りたたむ」ことができます。CNC加工により、このような複雑な内部形状を実現することができます。

チューニング精度

アルミニウムは寸法的に安定しており、CNC加工は非常に精密であるため、製造時に達成されるポートの寸法は設計意図と密接に一致します。これにより、エンクロージャーは設計段階で計算された目標周波数に正確に調整され、予測可能で最適な低音性能につながります。木材はばらつきが大きく、膨張や収縮の影響を受けやすいため、このレベルの精度はより難しい場合があります。

専用クロスオーバー・デザイン

マルチドライバー・スピーカー(ウーファーとトゥイーターを備えたスピーカーなど)のクロスオーバー・ネットワークは、オーディオ周波数の交通整理のような役割を果たし、低域をウーファーに、高域をトゥイーターに送ります。

クロスオーバー機能

目標は、スピーカーが1つのまとまったソースのように聞こえるように、ドライバー間をシームレスに移行させることです。クロスオーバーは、コンデンサー、インダクター、抵抗などのコンポーネントを使用して、各ドライバーに適切に信号をフィルターします。

アルミニウムのシグネチャーへの適応

よく設計されたアルミ製スピーカー・エンクロージャーは、一般的な木製ボックスよりも共振や色付けがかなり少ないため、その中にマウントされたドライバーの生の音響出力は、多くの場合、よりクリーンで、ドライバーの真の挙動を明らかにします。これはクロスオーバーの設計にも影響します。設計者は次のことに気づくかもしれません:

- フィルターの勾配の違い: 周波数がロールオフされる割合は、クロスオーバーが補正しなければならないような共振のピークやディップをエンクロージャーが追加していないため、調整が必要かもしれません。

- コンポーネント価値の変化: 抵抗、コンデンサー、インダクターの値は、目標とする周波数レスポンスとドライバー間の位相アライメントを達成するために微調整が必要かもしれません。

ドライバーの反応を測定することが重要だ 実際のアルミ製エンクロージャー クロスオーバーを正確に設計するために異なる(例えば木製の)テストボックスの測定値を基にすると、最適な結果が得られないことがあります。

シンプルさのために剛性を活用する?

場合によっては、剛性の高いアルミ・エンクロージャーによって得られるよりクリーンな出力によって、キャビネットに起因する異常に対するイコライゼーションや補正が少なくて済むため、クロスオーバーの設計を若干シンプルにできる可能性さえあります。クロスオーバーは、より純粋にドライバー自体の統合に集中することができます。

低音レスポンスとトランジェントへの影響

最終的に、このような最適化のステップとアルミニウム固有の特性の組み合わせが、音質の目に見える改善につながるのです。

よりクリーンでタイトな低音

キャビネットの振動が減少するということは、エンクロージャーが特に低周波数において不要な音に寄与することがはるかに少なくなるということです。聞こえてくる低音は、主にドライバーのコーンが空気を動かすことによって発生するもので、箱の壁が共鳴して振動するものではありません。その結果、低音はよりタイトで明瞭になり、"ブーミー "さや濁りが少なくなります。正確な容積とポートのチューニングにより、低音は設計目標に従って深く正確に伸びます。

改善された 過渡応答5

アルミニウム製スピーカー・エンクロージャーの極めて高い剛性は、ドライバーに安定したプラットフォームを提供します。これにより、ドライバーのコーンはオーディオ信号に即座に反応し、エンクロージャーがたわんだり、エネルギーを蓄積して数秒後に放出したりすることなく、非常に素早く動きを開始したり停止したりすることができます。その結果、よりシャープなアタック(スネアドラムのひび割れやギターの弦をはじく音など)と、リズムとタイミングの明確な感覚が得られます。

これらの最適化技術が、アルミニウム製スピーカー・エンクロージャーの特性に具体的にどのように対処しているかをご紹介します:

| テクニック | アルミニウム物件 | 音響目標達成 | PTSMAKE CNCの利点 |

|---|---|---|---|

| 体積計算 | 高い剛性 | 予測可能で正確な低音チューニング | 精密な内部寸法管理 |

| ポート・チューニング | 高剛性、切削可能 | 伸びやかな低音、低いポートノイズ | 滑らかな表面、複雑なフレア形状 |

| クロスオーバー・デザイン | 低共振 | シームレスなドライバー統合、透明性 | リジッドキャビネットのデータを使用可能 |

| 全体設計 | 高い剛性 | クリーンな低音、優れたトランジェント・レスポンス | 最適化された設計の正確な実行 |

内部容積、ポート設計(該当する場合)、アルミニウムのユニークな特性に特化したクロスオーバー・チューニングに注力することで、単なる「金属の箱」を超えて、真に高性能なアルミニウム製スピーカー・エンクロージャーを作り上げることができます。精密な製造によって可能になる細部へのこだわりこそが、圧倒的なサウンド再生を実現する素材の可能性を最大限に引き出すのです。

製造業のコスト分析とROI

アルミニウム製スピーカー・エンクロージャーに投資すると、初期価格が高くなることがよくあります。しかし、その初期費用はすべてを物語っているのでしょうか?初期費用と長期的なメリットを比較し、真の価値がどこにあるのか、財務状況を掘り下げてみましょう。

選択 アルミニウム・スピーカー・エンクロージャー は、木材やプラスチックに比べ、初期の材料費や金型費が高くつく。しかし、耐久性の向上、精密さによる組み立ての必要性の減少、市場での訴求力の高さなどの要因により、長期的には投資に対するリターンが大きくなる可能性があります。

PTSMAKEでは、クライアントから次のような相談を受けることがある。 アルミニウム・スピーカー・エンクロージャーその最初のトピックのひとつが、どうしてもコストになります。確かに、アルミニウムの初期投資は、特にCNC加工を伴う場合、MDFや射出成型プラスチックのような材料を使用するよりも高くなることがあります。しかし、初期費用だけに注目すると、全体像が見えなくなってしまいます。つまり、総所有コストとその投資に対する潜在的なリターン(ROI)です。さまざまなコスト要因と価値提案を分解してみましょう。

初期投資の内訳

を製造するための初期費用である。 アルミニウム・スピーカー・エンクロージャー 主に、金型費用と材料費がかかる。これらは製造方法と複雑さによって大きく異なります。

金型費用:CNCと金型の比較

- CNC加工: プロトタイプや少量生産の場合、CNC加工は多くの場合、より低コストになります。 初回 射出成形と比較すると、金型費用は高い。金型」は主にプログラミング時間と、加工中にアルミブロックや押し出し材を保持するための特殊な治具で構成される可能性があります。このコストは、当初はより少ない部品に分散されるため、少量生産では部品当たりのコストは高くなりますが、より利用しやすくなります。

- 射出成形/ダイカスト(アルミニウム用): 非常に大量の生産を目指すのであれば、アルミダイカストも検討されるかもしれない。しかし、ダイカストに必要な焼き入れ鋼の金型を作るための初期コストは相当なものです。これは、金型費用を効果的に償却できる数万から数十万個のユニットを生産する場合にのみ意味があります。生産量が中程度のハイファイ・スピーカーの用途では、依然としてCNC機械加工が主な方法です。PTSMAKEはCNC加工を専門としており、ダイカスト鋳造のような多額の金型先行投資をすることなく、プロトタイプから量産まで柔軟に対応します。

材料コスト:アルミニウムと代替材料の比較

原材料としてのアルミニウムは、一般的にMDFや標準的なABSプラスチックよりもキログラムあたり高価です。選択された特定の合金(例えば、6061と5052の比較)も、コストに若干影響します。この高い材料費は、エンクロージャーの単価に直接影響します。しかし、アルミニウムの強度は、他の材料で同様の剛性を達成するのに比べて、より少ない材料(適切な場合はより薄い壁)で済む場合があることを意味しますが、これには慎重なエンジニアリングが必要です。

製造の効率化と節約

初期費用は高くつくが、PTSMAKEが得意とするCNC加工のような精密な製造方法は、効率化をもたらし、将来的に費用を相殺することができる。

高精度による組み立て時間の短縮

CNC機械加工は、非常に厳しい公差を持つ部品を提供します。筐体パネル、取り付けポイント、ブレーシング機能が精密に機械加工されると、それらが完璧に組み合わされます。これにより、最終組立段階で必要な時間と労力が大幅に削減されます。精度の低い製造方法でよくある問題である、手作業による調整、隙間埋め、無理なはめ込みは必要ありません。私たちが手掛けたプロジェクトによると、この組み立て効率は、特に生産量が増加するにつれて、顕著な人件費の節約につながります。

CNC加工で無駄を省く

最新のCNCマシニングプロセスは、スマートなソフトウェアと相まって、ツールパスと材料の使用量を最適化します。機械加工では切り屑(切粉)が発生しますが、工程は高度に制御されているため、手作業による切削や成形に比べ、予測不可能な無駄が少なくなります。また、アルミニウムの切りくずはリサイクル性が高く、持続可能な側面とスクラップ価値の回収の可能性が加わります。

長期的価値と投資収益率

そこで アルミニウム・スピーカー・エンクロージャー 本当に輝き始め、多くの用途で初期投資を正当化する。

耐久性と寿命の優位性

アルミニウムは、木材(特にMDF)のように湿気による反り、ひび割れ、膨張がありません。衝撃や温度変化にも強い。アルミニウムは アルミニウム・スピーカー・エンクロージャー は、従来の同等品よりも大幅に長持ちするように設計されており、構造的および音響的な完全性を何年も、さらには何十年も維持します。この長寿命は、交換頻度の減少、安定した性能、永続的な顧客満足度といった価値に直結します。

プレミアムな美学と市場でのポジショニング

アルミニウムには本来、高級感と外観があります。ブラッシング、陽極酸化処理、粉体塗装などの仕上げは、この美的魅力をさらに高めます。消費者はこの素材から品質、耐久性、優れた性能を連想するため、アルミニウムを使用した製品はしばしば市場で高値で取引されます。このため、ブランドは自社のスピーカーをより高い層に位置づけることができ、より高い利益率を達成できる可能性があるため、初期投資をより早く回収することができます。

総所有コストの計算

真に十分な情報に基づいた決断を下すには、購入価格だけでなく、次のような点を考慮することが有効である。 総所有コスト(TCO)6.これには、初期コストだけでなく、予想される寿命、メンテナンスの必要性(アルミニウムの場合は最小限)、潜在的な修理費用(耐久性のため可能性は低い)、最終的な価値(再販またはブランド価値)も含まれます。TCOレンズを通して見た場合、初期費用が高いアルミニウムは、早期交換が必要であったり、プレミアムな体験を提供できない可能性のある安価な素材と比較して、製品のライフサイクルにおいてより経済的であることがよくわかります。

コストの比較:相対的な視点

以下は、主要な要素を相対的な尺度(低、中、高)で比較した簡略表である:

| ファクター | アルミニウム(CNC加工) | 木材(MDF) | プラスチック(射出成形) |

|---|---|---|---|

| 初期材料費 | 高い | 低い | ロー・ミディアム |

| 初期工具(低ボリューム) | ミディアム(CNC) | 低い | 非常に高い(金型) |

| 初期金型(高ボリューム) | 高い(CNC/ダイキャスト) | 低い | 高(金型償却) |

| 組立労働 | 低(高精度) | ミディアム | ミディアム |

| 耐久性/寿命 | 非常に高い | ミディアム | ミディアム-ハイ |

| プレミアム感/価値 | 高い | ミディアム | ロー・ミディアム |

| 潜在的ROI | 高い(長期) | ミディアム | ミディアム(大容量) |

最終的には、予算、性能目標、希望する製品寿命、市場でのポジショニングのバランスを考慮して決定することになる。しかし アルミニウム・スピーカー・エンクロージャー しかし、製造精度、卓越した耐久性、プレミアムな魅力により、長期的に優れた価値を提案し、高い投資収益率を実現することができます。PTSMAKEでは、透明性を重視し、お客様がコストとアルミニウムが提供する大きな利点の両方を理解した上で、特定のニーズに最適な選択をするために、これらの要素を比較検討するお手伝いをします。

既存のオーディオ・システムとの統合

すでに複雑なオーディオ・セットアップをお持ちですか?新しいアルミニウム製スピーカー・エンクロージャーが、どのように手間やノイズをかけることなく組み込まれるのか気になりませんか?シームレスな統合には、エンクロージャーの素材と精度が想像以上に重要です。その理由を探ってみましょう。

アルミニウム製スピーカー・エンクロージャーは、その多彩な取り付けオプションと優れた電磁シールドにより、既存のオーディオ・システムにスムーズに統合できます。その精密な構造は、安定した性能と信頼性の高い接続を保証し、複雑なマルチコンポーネントのセットアップでは特に重要です。

洗練されたホームシアター、レコーディング・スタジオのラック、マルチルームのセットアップなど、確立されたオーディオ・エコシステムに新しいスピーカーを導入するには、単にケーブルを接続するだけではありません。物理的な配置、電気的な互換性、干渉の回避が重要な課題です。ここで重要な役割を果たすのがエンクロージャーです。木材やプラスチックにも適材適所がありますが、アルミニウム製スピーカー・エンクロージャーの特性、特にPTSMAKEで使用しているような精密な製造技術で作られたものは、シームレスな統合に明確な利点をもたらします。

多様な取り付けと配置

スピーカーを正しく配置することは、多くの場合、統合の最初のハードルです。最適なサウンドステージングと安全性のために、壁や天井、カスタムスタンドなどにしっかりと設置する必要があります。

精度が柔軟性を可能にする

アルミニウムの強度と加工性が光るのはこの点です。CNC機械加工を使用することで、アルミニウム製スピーカー・エンクロージャーの設計に高精度の取り付けソリューションを直接組み込むことができます:

- 正確な位置にある取り付け穴: 標準的なブラケット(アプリケーションによってはVESAマウントなど)またはカスタムマウント金具に適合するドリル穴とタップ穴は、ミクロン単位の公差で加工できます。これにより、完璧なアライメントが保証されます。

- 一体型スレッドインサート: 木材(剥がれる可能性がある)やプラスチック(割れる可能性がある)に直接ねじ込むのとは異なり、アルミニウムに精密に加工されたねじ山は、ボルト用の堅牢で信頼性の高い取り付けポイントを提供します。また、必要に応じて、さらに強度を高めるために、スチール製のねじインサートをシームレスに組み込むこともできます。

- カスタムブラケットの統合: アルミニウムの剛性は、大型スピーカーや従来とは異なる場所に設置する場合に不可欠な、複雑で頑丈な取り付けブラケットを確実に取り付けることを可能にします。エンクロージャー自体がマウントシステムの安定した一部となります。

PTSMAKEの経験上、CNC加工されたマウントポイントは、お客様から高い評価をいただいています。当てずっぽうの作業は必要ありません。スピーカーは毎回、意図したマウントに完璧にフィットし、寸法精度の低い素材に比べて設置が大幅に簡素化されます。

優れた電磁シールド(EMI/RFI保護)

現代のオーディオシステムには、アンプ、DAC、ストリーマー、電源、ワイヤレス機器(Wi-Fi、Bluetooth)など、多くの電子機器が密集しています。これらはすべて、電磁干渉(EMI)や無線周波干渉(RFI)を発生させる可能性があり、オーディオ信号にハムノイズ、バズノイズ、デジタルノイズとして現れます。

シールドとしてのアルミニウム

アルミニウムは優れた電気伝導体です。この特性により、アルミニウムのスピーカー・エンクロージャーは ファラデーケージ効果7スピーカーのクロスオーバー・ネットワークのような繊細な内部部品に外部電磁界が到達するのを効果的に遮断します。同時に、スピーカー・ドライバー自体から発生する電磁界を封じ込め、スピーカーがスピーカーと干渉するのを防ぎます。 その他 近くの敏感な機器。

複雑系で重要な理由

シンプルなセットアップでは、干渉はそれほど問題にならないかもしれない。しかし、複数のコンポーネントが密接に組み合わされた複雑なシステムでは、EMI/RFIの累積効果がパフォーマンスを著しく低下させる可能性があります。木製やプラスチック製のエンクロージャーには、実質的に固有のシールド機能がないため、内部コンポーネントが脆弱なままとなり、スピーカーが他の機器の電気環境を汚染する可能性があります。アルミニウム製スピーカー・エンクロージャーは、内蔵の保護レイヤーを提供し、システム全体のクリーンな信号経路に貢献します。

一貫性と信頼性のための精密構造

スピーカーの統合には、多くの場合、ペア(ステレオの場合)または複数のユニット(サラウンド・サウンドの場合)のマッチングが必要です。まとまりのある音場には、すべてのスピーカーで一貫した性能を発揮することが不可欠です。

製造公差の役割

アルミニウムをCNC加工することで、ロットごとに非常に厳しい寸法公差を維持することができます。つまり

- 安定した音量: どのエンクロージャーも内部容積はほぼ同じで、特にポート型設計では、予測可能な低音レスポンスと一貫したチューニングを実現するために極めて重要です。

- 完璧なコンポーネント・フィット: ドライバーのカットアウト、ポート開口部、ターミナル・カップのリセスは精密に機械加工されており、すべてのユニットで気密シールとドライバーの適切なアライメントを保証します。これにより、一貫性のない組み立てやシーリングに起因する性能のばらつきを排除します。

- コネクタの位置合わせ: バインディングポストや他のコネクター用のリアパネルのカットアウトは正確に配置されており、端子に負担をかけたり、不恰好な角度を必要とすることなく、簡単で信頼性の高いケーブル接続を保証します。

マルチスピーカー・セットアップのメリット

ホームシアターやプロのスタジオ環境では、複数のスピーカーの音を同じにする必要があるため、この一貫性が最も重要です。エンクロージャーの構造にばらつきがあると(精度の低い方法や、ばらつきのある木材などの素材ではよくあることです)、一致するはずのスピーカー間の音に微妙な、しかし顕著な違いが生じることがあります。CNC加工アルミニウム製スピーカー・エンクロージャーの再現性は、このようなばらつきを最小限に抑え、より均一で没入感のあるリスニング体験を保証します。また、交換用のユニットがオリジナルと正確に一致するため、修理や交換が簡単になります。

統合のしやすさ:比較考察

アルミニウムと他の一般的な素材との比較について、特に統合要素についてまとめてみよう:

| 特徴 | アルミニウム(CNC加工) | 木材(MDF) | プラスチック(成型) |

|---|---|---|---|

| 取り付け精度 | 非常に高い | 中程度 | 中・高 |

| 取り付け強度 | 非常に高い | 中程度(介護が必要) | 中程度 |

| EMI/RFIシールド | 素晴らしい | 貧しい | 貧しい |

| 次元の一貫性 | 素晴らしい | 可もなく不可もなく | 良好(型内) |

| コネクター適合 | 素晴らしい | グッド | グッド |

| 総合的な統合のしやすさ | 高い | 中程度 | 中程度 |

アルミニウムスピーカーエンクロージャーの音響的な利点が最初に注目されるかもしれませんが、統合における利点も同様に重要です。多用途で堅牢な取り付けオプション、効果的な電磁シールド、CNC機械加工のような精密加工によって達成される製造の一貫性の組み合わせにより、アルミニウムは、複雑で最新のオーディオシステムに高性能スピーカーを確実かつ効果的に組み込むための理想的な選択肢となります。PTSMAKEでは、プロトタイプから生産まで、このレベルの精度を確保することが基本であり、お客様が要求の厳しいオーディオ・アプリケーションでシームレスな統合を達成できるよう支援しています。

ブランド差別化のためのカスタム仕上げオプション

オーディオ・ブランドの中には、どのようにして自社製品を非常に個性的に、さらには象徴的に見せているのか不思議に思ったことはないだろうか。多くの場合、その秘密は形だけではありません。 終了.アルミニウム製スピーカー・エンクロージャーの表面処理によって、単なる箱からステートメント・ピースへと変身させることができます。

ブラッシュ仕上げ、鮮やかな陽極酸化処理、多彩なパウダーコーティング、精密なレーザーエッチングなど、アルミニウム製スピーカーエンクロージャーのカスタム仕上げオプションは、重要なツールです。これらの仕上げにより、ブランドは独自の視覚的アイデンティティを確立し、知覚価値を高め、混雑した市場で製品を際立たせることができます。

について語るとき アルミニウム・スピーカー・エンクロージャーその優れた音響特性と耐久性は、しばしば話題を独占する。しかし、競争の激しい今日の市場では、機能性だけでは必ずしも十分ではありません。美観は、消費者の選択とブランド認知に大きな役割を果たします。アルミニウム・エンクロージャーに選択する仕上げは、1音も演奏されないうちに、品質、スタイル、ブランド・アイデンティティを伝える強力なコミュニケーション・ツールです。PTSMAKEでは、筐体そのものの精密加工だけでなく、ブランドのビジョンや市場の目標にぴったり合う仕上げの選択と適用についても、お客様と一緒に取り組んでいます。選び抜かれた仕上げは、製品を単なる機能的なものから真に魅力的なものへと昇華させます。

フィニッシュの力:プロテクションを越えて

仕上げは本来、傷や腐食、環境要因に対する保護層を提供するものですが、ブランディングにおけるその役割も同様に重要です。触感、光が表面に反射する方法、特定の色相-これらの要素は、ユーザーの全体的な体験と品質の知覚に大きく貢献します。高級な仕上げは、高級な製品を示唆し、その中に収められているハイファイ・オーディオ機器の価値提案を強化します。 アルミニウム・スピーカー・エンクロージャー.それは、感情的なつながりを生み出し、製品がブランドの約束を視覚的に表現していることを確認することである。

重要な仕上げのテクニックを探る

アルミニウムの多用途性は、さまざまな仕上げにも見事に及んでいます。それぞれの技法は、独自の美的可能性と機能的利点を提供し、オーダーメイドのブランド表現を可能にします。

ブラッシュ仕上げ:繊細なエレガンス

ブラッシュ仕上げは、アルミニウムの表面に細かい平行線が入った独特の外観を作り出します。これは通常、研磨ベルトやブラシを使った機械的な方法で、一方向のテクスチャーを作り出します。

- 美的アピール: 繊細なサテンの光沢を放ち、洗練と技術的な正確さを表現します。このテクスチャーは、反射を拡散させ、表面の小さな欠陥や指紋を隠すことができるため、時間が経ってもきれいな外観を保つことができます。

- ブランディング・フィット: 控えめで、ハイテク、あるいはプロフェッショナルな美しさを目指すブランドに最適。華美になりすぎず、上質さを伝えます。繊細なビジュアルが好まれるハイエンドの家電製品やプロオーディオ機器によく使われます。

陽極酸化処理:色と耐久性の融合

陽極酸化は、アルミニウム表面の自然酸化層を厚くする電気化学的プロセスです。この層は非常に硬く、耐久性があり、金属そのものと一体化しています。

- 主なメリット 耐食性と耐摩耗性が大幅に向上します。ブランディングにとって重要なのは、シーリング前のアルマイト層が多孔質であるため、染料を吸収することができ、鮮やかな色、半透明な色、不透明な色など、さまざまな色を表現できることです。色は金属表面の一部となり、欠けたり剥がれたりすることはありません。

- カスタマイズ: ブランドは、そのビジュアル・アイデンティティに合わせて正確な色を指定することができ、即座に認識できる製品を作ることができます。製品ライン全体で使用される特徴的な色を考えてみてください。6061や5052のような一般的なアルミニウム合金は、非常によく陽極酸化されます。PTSMAKEでは、生産ロット間の色の一貫性を確保するためにプロセスを管理することができます。

パウダーコーティング:色合いと質感の世界

パウダーコーティングは、乾燥した粉末を静電的にアルミニウムの表面に塗布し、加熱して硬化させます。この工程により、パウダーが溶けて融合し、滑らかで耐久性のあるコーティングになります。

- 汎用性がある: これはおそらく、外観の点で最も汎用性の高い仕上げオプションである。グロス、マット、サテン、メタリック、シワ加工、ハンマー仕上げなど、さまざまなテクスチャーとともに、ほぼ無限のカラーバリエーションが用意されている。不透明仕上げは標準的で、下地の金属を完全に覆います。

- 耐久性とブランド: 適切に塗布された粉体塗装は強靭で、欠け、ひっかき傷、色あせ、化学薬品に対して優れた耐久性を発揮します。この耐久性はブランドの品質を強化します。膨大なカラーとテクスチャーのライブラリーにより、ブランドは真にユニークで大胆なビジュアル・ステートメントを作成することができ、パッケージングやその他のブランド要素に完璧にマッチします。成功の鍵は、綿密な表面処理 ( 基板8これは、私たちが製造ワークフローで優先しているステップである。

レーザーエッチングと彫刻:精密ブランディング

レーザーは、驚くべき精度でアルミニウムの表面から材料を選択的に変更または除去し、永久的なマーキングを作成するために使用することができます。

- アプリケーション ロゴ、モデル番号、シリアル番号、複雑なパターン、またはその他のブランディング要素を完成した筐体に直接追加するのに理想的です。レーザーエッチングは通常、表面をマークし(多くの場合、色またはテクスチャを変更する)、レーザー彫刻は材料を除去して深みを作り出します。

- ディテールと永続性: この方法によって、従来の印刷では不可能だった非常に細かいディテールが可能になります。マークは永久的で耐摩耗性があり、ブランディングが製品の寿命まで続くことを保証します。未加工、陽極酸化処理、または粉体塗装されたアルミニウムに施すことができ、多くの場合、視認性の高い対照的なマークを作成します。これにより、カスタマイズと認知価値の最終的なタッチが加わります。

仕上げの組み合わせによるユニークな効果

究極の差別化を図るために、仕上げを組み合わせることもできる。ブラッシュ仕上げ アルミニウム・スピーカー・エンクロージャー その後、ブランドロゴをアルマイト層を通してレーザーエッチングし、その下にある明るいアルミニウムを浮かび上がらせます。このような多段階の工程は、慎重な計画と実行を必要としますが、真にユニークでハイエンドな美観を生み出すことができます。

ブランドにふさわしい仕上げの選択

最適な仕上げを選択するには、いくつかの要素を考慮する必要があります:

- ブランド・アイデンティティ: あなたのブランドは、高級感、無骨さ、ミニマリズム、あるいは遊び心を表現していますか?仕上がりは一致していなければなりません。

- 対象読者 どのような美学が、あなたの想定する顧客にアピールするのか?

- 製品の使用環境 スピーカーは屋内、屋外、または過酷な環境(海洋など)で使用されますか?これは耐久性の要件に影響します。

- 望ましいルック&フィール: 特定の色、質感、反射率が必要か?

- 予算 仕上げが異なれば、塗布にかかるコストも、品質管理が要求される場合のスクラップ率も異なる。

以下は、その決断の助けとなる簡単な比較である:

| 仕上げオプション | キーとなる美学 | 耐久性 | カラーオプション | ブランディングの適性 | 相対コスト |

|---|---|---|---|---|---|

| ブラシ | サテン、リニアな質感 | グッド | メタルの自然 | 控えめ、プロフェッショナル、ハイテク | ロー・ミディアム |

| 陽極酸化処理 | メタリックな光沢、半透明 | 非常に良い | ワイド(場合による) | カラーマッチング、耐久性のあるブランディング | ミディアム |

| パウダーコーティング | 不透明、様々なテクスチャー | 素晴らしい | 広大な | 大胆な色使い、独特の質感、無骨なデザイン。 | ミディアム-ハイ |

| レーザーエッチング | 精密なコントラストマーキング | エクセレント(マーク) | 該当なし(コントラスト) | ロゴ、シリアルナンバー、細かいディテール | 低い(1マークあたり) |

その際、PTSMAKEのような経験豊富な製造パートナーとの協力は非常に貴重です。私たちはサンプルを提供し、特定のアルミニウム合金に対するさまざまな仕上げの適合性についてアドバイスし、選択した仕上げがブランドの基準を満たすために必要な精度と品質管理で確実に施されるようにすることができます。最終的には アルミニウム・スピーカー・エンクロージャー ブランドの無言のアンバサダーとして、正しい印象を与えるために賢く選びましょう。

この用語を理解することは、エンクロージャーの素材が振動制御と音の明瞭度にどのような影響を与えるかを理解するのに役立ちます。 ↩

この素材の特性が、不要な振動を効果的に無害な熱に変える仕組みを探ってみよう。 ↩

これは、一貫した測定を保証するために使用されるエンジニアリング図面上の基準点である。 ↩

海洋環境で異なる金属を併用する際に腐食を避けるために、この電気化学的プロセスを理解する。 ↩

この用語は、入力信号の急激な変化に対するシステムの反応の速さを表す。 ↩

TCOが初期購入価格だけでなく、長期的な価値を評価するのに役立つことを学んでください。 ↩

この原理がいかに電子機器を不要な干渉から守るかをご覧ください。 ↩

下地材の状態を知ることは、仕上げ材の最適な接着と長持ちのための鍵です。 ↩