カスタムギアシステムを設計していますが、すべての計算が当てずっぽうのように感じられます。標準的な計算式では特定の制約に対応できず、パラメータの選択を1つ間違えると、早期故障、コストのかかる再設計、最悪の場合、現場でのシステムの完全な故障につながる可能性があります。

カスタムギヤの設計には、歯車の法則、インボリュート形状、接触比などの基本原理をマスターし、材料、製造工程、品質基準などの体系的な選択基準を適用して、信頼性が高く、費用対効果の高いソリューションを生み出すことが必要です。

私は、エンジニアが理論的な知識と実践的な応用の間で行き詰まったカスタムギアのプロジェクトを数多く手がけてきました。このガイドは、なぜインボリュート曲線が機能するのかを理解することから、性能とコストの間の実際のトレードオフを行うことまで、完全なプロセスを通して説明することで、そのギャップを埋めるものです。

ギアリングの基本法則とは?

歯車の基本法則は、スムーズな動力伝達のための核となるルールです。この法則により、噛み合う2つの歯車間の速度比が一定に保たれます。この法則がなければ、機械はジャークや騒音を伴いながら動くことになります。

コア・プリンシプル

この法則は、ある単純な、しかし重大な条件を示している。歯形と歯形の接触点における共通の法線は、常に一定の点を通らなければならない。

ピッチのポイント

この定点をピッチポイントと呼ぶ。その位置がカギとなる。それは2つのギアの中心を結ぶ線を分割する。この安定した接触により、ギアシステムからの予測可能な出力が保証される。

| 期間 | シンプルな説明 |

|---|---|

| 普通 | 歯車の歯の接触点に直角な線。 |

| ピッチポイント | 共通法線がギヤの中心線を横切る定点。 |

| 速度比 | 2つのギアの速度の比。 |

歯車の基本法則は単なる理論的概念ではありません。シンプルな時計から複雑な産業機械に至るまで、あらゆる機能的な歯車システムを設計するための実用的な基礎なのです。私たちPTSMAKEの仕事においても、この原理を応用することは、お客様が求める精度を達成するために譲れないことです。

歯の形が重要な理由

この法則は、歯車の歯の正確な形状を規定している。歯形は、歯車が回転するとき、接触点に対する共通の法線が常にピッチ点と交差するように設計されなければならない。この形状がずれていると、回転中に速度比が変動する。これは、不均一な動きを生み出します。

インボリュート・カーブ・ソリューション

この要求を満たすために、エンジニアはしばしば歯車の歯形にインボリュート曲線を使用します。この特定の形状は、噛み合いサイクル全体を通して法則が維持されることを保証します。ある歯車の歯が別の歯車を滑らかに駆動する、この一貫した動きは、以下の結果です。 共役作用1.幾何学が機械的な完璧さを生み出した美しい例だ。

コンプライアンス違反の結果

この法則を無視すると、深刻な問題につながる。トランスミッションは効率が悪くなり、騒音が発生し、振動が生じる。これは性能を低下させるだけでなく、過度の摩耗を引き起こし、ギアの早期故障につながる。

| 特徴 | 遵法 | 違反した法律 |

|---|---|---|

| モーション | スムーズ&コンスタント | ジャーキー&変動 |

| 騒音・振動 | 最小限 | 高い |

| ギア寿命 | 拡張 | 大幅に減少 |

| パワー・トランスミッション | 効率的 | ロスが多く効率が悪い |

歯車の基本法則は、接触点における共通法線が常にピッチ点を通過することを要求することによって、等速比を保証する。この原理は、どのような歯車システムにおいても、スムーズで効率的、かつ信頼性の高い機械的動力伝達には不可欠です。

なぜインボリュート曲線が理想的な歯形なのか?

歯車の設計を真に効果的にするものは何か?それは歯の形状にあります。インボリュート曲線は、現代の歯車の標準です。

これにより、パワーがスムーズかつ一定の速度で伝達される。これにより、ギクシャクした動きがなくなる。また、このプロファイルは寛容でもある。ギヤセンターが完全に揃っていなくてもうまく機能する。これは、実世界の機械において大きな利点となる。

その主な特性を探ってみよう。

| プロパティ | インボリュートのアドバンテージ | インパクト |

|---|---|---|

| トランスミッション | 等速比 | スムーズで予測可能な動き |

| アライメント | 中心距離の誤差を許容 | 実環境での信頼性 |

| 製造 | シンプルな製造 | 低コストで高精度 |

インボリュート形状の最も大きな利点は、中心距離のばらつきに対する耐性である。これは画期的なことです。どのような機械組立においても、完璧な間隔を得ることは困難です。

インボリュート歯車の場合、作用線は直線である。つまり、2つの歯車間の距離が多少変化しても、一定の角速度で運動が伝達される。歯車の基本法則が維持されるのです。この実用的な許しは、製造と組立の両方を簡素化し、信頼できる性能を保証します。

さらに、このプロファイルは製造を簡素化する。インボリュートの歯は、ラックカッターと呼ばれる直線状の切削工具で簡単に作ることができます。この工程は、ホブ切りによって行われることが多く、効率的で再現性が高い。

PTSMAKEは、お客様の生産スピードの向上とコスト削減に貢献します。高精度の歯車を安定してお届けすることができます。常に 圧力角2 また、接触経路に沿った設計と解析のプロセスも、エンジニアにとって非常に分かりやすくなっています。この信頼性の高さが、ほぼすべての用途でこのプロファイルが選ばれている理由です。

インボリュート曲線は、歯車形状の業界標準です。速度比が一定で、中心距離の誤差を許容し、製造が容易です。これらの特徴により、ほとんどの機械設計において最も信頼性が高く、費用対効果の高い選択肢となっています。

ギアリングにおける圧力角の物理的な意味は?

圧力角は、噛み合う歯車の歯間に伝達される力の方向を決定します。重要な設計パラメータです。

この力は純粋な回転力ではない。ギアを駆動する接線方向の力と、ギアを押し広げる半径方向の力である。

圧力角が大きいと、この分離力が大きくなる。これはギアシャフトを支えるベアリングの荷重に直接影響します。

| 圧力角 | 一般的な使用 | 主な特徴 |

|---|---|---|

| 14.5° | 旧システム/レガシーシステム | よりスムーズで静かな動作だが、歯形は弱い。 |

| 20° | 汎用 | 強さ、効率、静粛性のバランスが良い。 |

| 25° | ヘビーデューティー | 歯が強く、耐荷重が高いが、騒音が大きい。 |

ギア設計におけるトレードオフ

圧力角の選択には、相反する要素のバランスをとることが必要です。最適な角度は、アプリケーションの特定の要件に完全に依存します。

ベアリング荷重への影響

ラジアル荷重成分は、ベアリングに直接荷重をかけます。圧力角が大きいほどラジアル荷重が大きくなり、ベアリングの寿命が短くなったり、より堅牢で高価なベアリングが必要になったりします。これは、コンパクトな設計において非常に重要な考慮事項です。

歯の強さへの影響

高い圧力角の主な利点は、歯の強度が増すことです。ギアの歯形は底面が広くなり、負荷時の曲げ応力に強くなります。高トルクの用途では、25°の角度を指定することがよくあります。

力全体が沿うように伝わる。 行動方針3これはギヤの動作の基本です。PTSMAKEのプロジェクトでは、長寿命を保証するために、これらの力を注意深くモデル化しています。

効率とアンダーカット

分離力はギアの回転には寄与しない。そのため、摩擦の増加によりシステム全体の効率をわずかに低下させる可能性があります。しかし、高い圧力角は、歯数の少ないギアの歯を弱くする製造上の問題であるアンダーカットを防ぐのに役立ちます。

| 特徴 | 低圧アングル(例:14.5度) | 高圧アングル(例:25度) |

|---|---|---|

| 耐荷重 | より低い | より高い |

| 歯の強さ | より低い | より高い |

| 効率性 | より高い可能性 | 下がる可能性 |

| 騒音レベル | より低い | より高い |

| アンダーカット・リスク | より高い | より低い |

圧力角は歯車設計の基礎となる選択です。それは、力の方向を直接制御し、歯の強度、軸受荷重、および動作効率の間のトレードオフを作成します。適切な角度を選択することは、機械システム全体の性能と信頼性にとって極めて重要です。

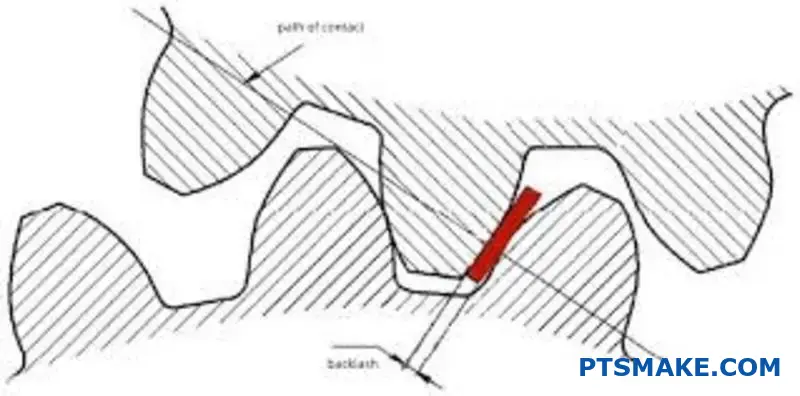

バックラッシュはギアシステムの性能にどのように影響しますか?

バックラッシュは、ギアシステムにおける諸刃の剣である。バックラッシュとは、歯車の歯と歯の間にあるわずかな隙間のことです。この隙間は非常に重要です。

熱膨張によるギアの詰まりを防ぎます。また、潤滑のためのスペースも生まれます。

しかし、これにはトレードオフがある。バックラッシュは位置の不正確さにつながる。また、ギアの向きが変わるときに衝撃荷重が発生します。このバランスが性能の鍵となる。

良いこと反発が不可欠な理由

バックラッシュがゼロのギアシステムはすぐに故障してしまう。隙間があることで、潤滑油膜が形成される。これが摩擦と摩耗を減らす。

| バックラッシュの恩恵 | ノー・バックラッシュの結果 |

|---|---|

| ジャミング防止 | 熱による焼き付き |

| 潤滑を可能にする | 高摩擦・高速摩耗 |

| エラーに対応 | ストレス集中 |

悪いことパフォーマンスへの悪影響

一方、バックラッシュが大きすぎるのは有害だ。システムの精度に直接影響する。これはロボット工学やCNC機械加工における大きな問題である。

バックラッシュはしばしば必要悪とみなされる。ジャムを防止し、潤滑を助けることでスムーズな動作を保証する一方で、その存在は重大な課題をもたらす。最も直接的な問題は位置誤差で、特に精密な動作が要求されるシステムでは顕著です。

反転時の衝撃荷重

歯車装置が逆回転するとき、駆動歯は噛み合いから外れる。歯は反対側の歯面に接触する前にバックラッシギャップを横切ります。これにより衝撃荷重が発生します。

この絶え間ないハンマー打ちは、「このままでは、このままでは、このままでは、このままでは、このままでは メッシュサイクル4 は摩耗を加速させます。これは、歯の疲労や最終的な故障につながる可能性があります。PTSMAKEの過去のプロジェクトでは、この影響を最小限に抑えることが長期的な信頼性にとっていかに重要であるかを目の当たりにしてきました。

位置の不正確さ

オートメーションや航空宇宙などの用途では、精度がすべてです。バックラッシュは、入力シャフトの動きなしに出力シャフトが動くことができる「デッドゾーン」を作り出します。これは動きの損失と精度の低下に直結します。

下の表は、バックラッシュ要件がアプリケーションによってどのように変化するかを示しています。これはカスタムソリューションの必要性を浮き彫りにしています。

| 申し込み | 標準的なバックラッシュ公差 | 主な懸念事項 |

|---|---|---|

| ロボット工学 | 非常に低い(アーク分) | 位置精度 |

| 自動車用トランスミッション | 中程度 | 騒音、耐久性 |

| 産業用コンベヤ | 高い | コスト、ジャム防止 |

PTSMAKEでは、お客様が完璧なバランスを見つけるお手伝いをします。私たちは、お客様が必要とする精度と耐久性を満たすギアシステムを設計します。そのためには、高度なギア製造技術が必要です。

バックラッシュは重要な設計パラメータです。潤滑とジャム防止のために必要です。しかし、精度に悪影響を及ぼし、衝撃荷重の原因となり、摩耗につながります。適切な管理は、最適なギアシステム性能の鍵となります。

ギヤのモジュールまたは直径ピッチを定義するものは何ですか?

モジュールとダイヤメトラルピッチは、ギヤの歯の大きさを決める鍵です。これらは基本的なパラメータです。これらの値は、2つのギアが一緒に機能するかどうかを決定します。

また、ギアの強度や製造に必要な工具にも影響します。これらを理解することが、歯車設計の第一歩です。

コア測定

基本的に、これらの用語はギアの歯のサイズを定義します。これらを組み合わせて使用することはできません。特定のモジュールのギアは、同じモジュールの別のギアとしかかみ合いません。

メートル法とインペリアル法

モジュールピッチと直径ピッチのどちらを選ぶかは、地域によって異なることが多い。一方はメートル法で、もう一方はインペリアル法です。

| システム | パラメータ | 歯の大きさとの関係 |

|---|---|---|

| メートル | モジュール (m) | モジュールが大きい=歯が大きい |

| インペリアル | 直径ピッチ(DP) | DPが大きい=歯が小さい |

適切なモジュールや直径ピッチを選択することは、単なる測定にとどまりません。それはプロジェクト全体に大きな影響を与えます。この選択はギアの性能と製造コストに直接影響します。

互換性への影響

これが最も重要なルールです。ギアが正しくかみ合うためには、モジュールまたは直径ピッチが同じでなければなりません。2モジュールのギアが2.5モジュールのギアと噛み合うことはありません。ここに妥協はありません。これにより、標準的な互換性が保証されます。

ギア強度への影響

歯車の歯の大きさは、その強度に直接関係している。歯が大きければ大きいほど、より大きな負荷に耐えることができます。

したがって、モジュールが大きい(または直径ピッチが小さい)ギアの方が強度が高くなります。これは、高トルク用途では重要な考慮事項です。その ピッチサークル5 がこれらの計算の理論的根拠である。

製造と工具に関する考察

歯車の製造には、ホブやカッターのような特定の切削工具が必要です。それぞれの工具は、特定のモジュールまたはピッチ用に設計されています。標準値の使用を強くお勧めします。

PTSMAKEでは、お客様に標準サイズを使用するようアドバイスすることがよくあります。これにより、金型費用を削減し、リードタイムを短縮することができます。カスタムツーリングも可能ですが、プロジェクトに多大な費用と時間がかかります。

| パラメータ | 強さへの示唆 | 金型への影響 |

|---|---|---|

| ハイモジュール(例:m=4) | より強く、より大きな歯 | m=4個の工具が必要 |

| 低モジュール(例:m=1) | 歯が弱く、小さい | m=1のツールが必要 |

| DPが低い(例:DP=8) | より強く、より大きな歯 | DP=8の工具が必要 |

| 高DP(例:DP=32) | 歯が弱く、小さい | DP=32の工具が必要 |

モジュールと直径ピッチは、歯車の歯の基本的な仕様です。これらは、サイズ、強度、互換性を決定します。正しい選択をすることは、製造工具、全体的なコスト、ギアシステムの最終的な性能に直接影響します。

接触率とは何か、なぜ重要なのか?

接触比は歯車設計において重要な数値です。これは、任意の瞬間に接触している歯対の平均数を教えてくれます。

比率が高いほど、パフォーマンスが向上します。システムがいかにスムーズで静かに動作するかに直接影響します。PTSMAKEで分析する重要な要素です。

主な業績への影響

良好な接触比は荷重を分散させる。これにより、個々のギアの歯にかかるストレスが軽減されます。また、動力の継続的な伝達を保証します。これは高精度の機械には不可欠です。

以下に簡単な内訳を記す:

| ファクター | 高い接触率 | 低い接触率 |

|---|---|---|

| 負荷分散 | より良い | もっと悪い |

| 滑らかさ | より高い | より低い |

| 騒音レベル | より低い | より高い |

このシンプルな指標が、信頼性の高いギア・トランスミッション・システムの基礎となる。私たちは常に最適なバランスを目指します。

ギア性能への影響

接触比を理解することは、ギヤシステムの挙動を予測し、向上させるのに役立ちます。それは単なる数字ではなく、現実の結果なのです。

負荷分散と信頼性

より多くの歯が荷重を分担すれば、それぞれの歯にかかる応力は大幅に減少します。この単純な原理は、早期摩耗や歯の破損を防ぐための基本です。

この配分により、1つの歯にかかるピーク応力が最小限に抑えられ、次のような要因による故障のリスクが低減されます。 ピッティング6.過去のプロジェクトでは、これに注力することでギアの寿命が劇的に延びた。

高い接触比は、より堅牢で信頼性の高いトランスミッションにつながります。これは、航空宇宙や自動車などの産業にとって譲れない条件です。

動作の滑らかさとノイズ

接触比が1.0を超えると、前の歯が噛み合わなくなる前に新しい歯が噛み合うことになる。これにより、シームレスなパワー伝達が実現する。

その結果、よりスムーズで静かな運転が可能になった。接触比の低いシステムで一般的な衝撃や振動がなくなります。これは、医療機器や家電製品にとって特に重要です。

以下の表は、比率がアプリケーションにどのような影響を与えるかを示している。

| 接触比の値 | 主なメリット | 理想的なアプリケーション |

|---|---|---|

| > 1.2 | 基本機能 | 低速・低負荷システム |

| > 1.5 | よりスムーズで静かに | 自動車用トランスミッション |

| > 2.0 | 高い信頼性 | 航空宇宙、精密機械 |

高い接触比は、ギアの性能を直接的に向上させます。負荷分散が強化され、スムーズな作動、低騒音、トランスミッション全体の信頼性向上につながります。これは、故障が許されない過酷な用途にとって極めて重要です。

ギアリングの干渉とその原因とは?

歯車が噛み合うとき、歯のインボリュート部分だけが接触するようにします。この設計により、滑らかな転がり接触と予測可能な動力伝達が保証される。

インターフェアランスとは、このルールが破られたときに起こるものである。歯の非反転部分が接触する。

不揮発性コンタクトの問題点

この不要な接触は、相手歯車の歯の根元に食い込む可能性があります。この破壊的な作用はアンダーカットとして知られています。

ひどい場合には、ギアが完全にロックしてしまう。これは焼付きと呼ばれる致命的な故障である。基本的には幾何学的な問題である。

連絡先プロフィールの結果

| コンタクトタイプ | アクション | ギア・パフォーマンス |

|---|---|---|

| インボリュート | スムーズなローリング | 最適かつ効率的 |

| 不揮発性 | ガウジング/ディギング | 故障、摩耗、焼き付き |

これは、慎重な設計によって完全に防ぐことができる故障モードである。

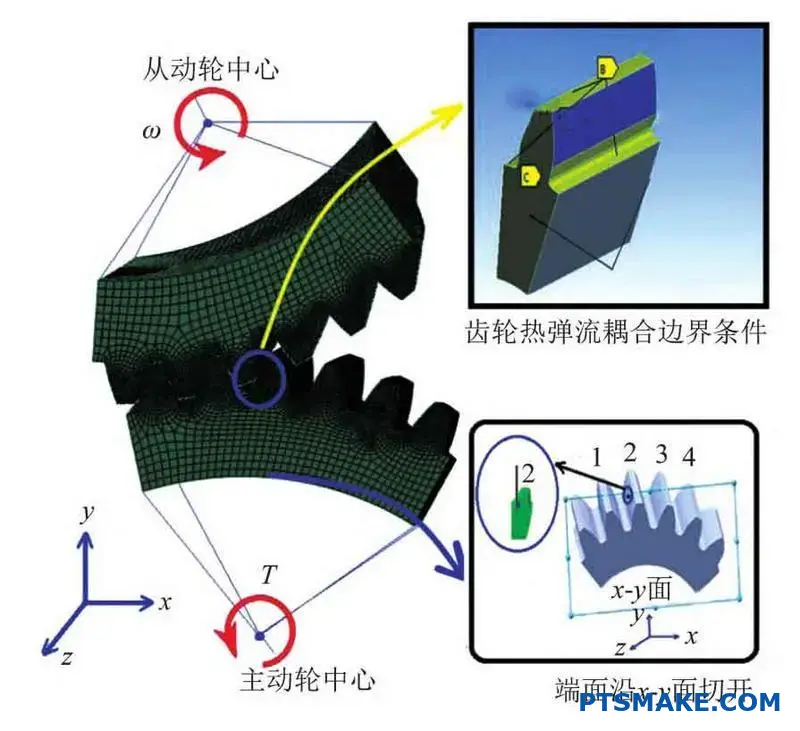

干渉の幾何学的起源

ギアの干渉の根本原因は、純粋に幾何学的なものである。ある歯車の歯先が限界を超えて伸びたときに発生する。

この限界を干渉点と呼びます。相手ギヤのベースサークル近傍で、非インボリュートプロファイルの開始点を示します。

目的 接触経路7 は、噛み合う2つのギヤの干渉点の間を厳密に保たなければならない。それを超えると干渉する。

PTSMAKEのCNC加工工程は、厳しい公差を保持するように設計されています。この精度は、実際のアプリケーションで幾何学的な衝突を防ぐ正確な歯形を作成するために不可欠です。

主な要因

過去のプロジェクトで、干渉の原因となる幾何学的な条件をいくつか特定した。

| 要因 | 説明 | ギアメッシュへの影響 |

|---|---|---|

| 歯の数が少ない | 歯の数が非常に少ないピニオンは、干渉の影響を非常に受けやすい。 | アンダーカットのリスクが高まる。 |

| 低圧角度 | 圧力角が小さいとベースサークルが大きくなり、リスクが高まる。 | それを避けるためには、より多くの歯を必要とする。 |

| 大型補遺 | 歯の付加物が大きすぎると、その先端が干渉点を越えてしまうことがある。 | ガウジングの直接的な原因である。 |

| 中心距離誤差 | 不適切な取り付けは、メッシュ形状を変化させ、干渉を引き起こす可能性がある。 | ノイズや摩耗につながる。 |

これらの要因を理解することが第一歩です。適切なギア設計には、スムーズで干渉のないメッシュを確実にするために、これらのパラメータの慎重なバランスが必要です。

インターフェアランスは、非インボリュート歯の接触から生じる破壊的な幾何学的衝突です。これは、歯数の少なさや不適切な圧力角などの設計上の問題に起因し、深刻なアンダーカットや焼き付き、ひいてはギアの故障につながります。

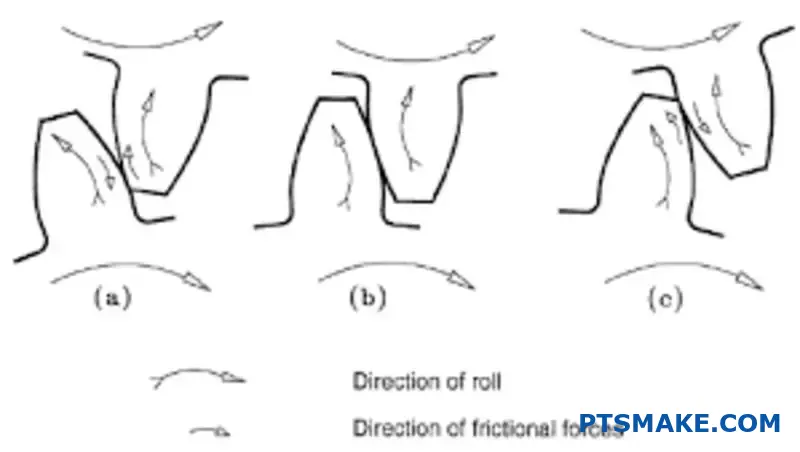

トルクの伝達は歯の噛み合わせで実際にどのように行われるのですか?

多くの人は、歯車の歯は互いに転がり合っているだけだと思っている。これは単純化しすぎだ。実際の動きは、転がりと滑りの高度な組み合わせである。

この二重の作用は基本的なものだ。いかにパワーを効率的に伝達するかを決定する。また、ギアシステムの寿命や摩耗にも直接影響します。

ローリングとスライディングのダイナミック

この相互作用を理解することが、耐久性のある歯車を設計する鍵です。歯面の接触位置が運動の種類を決定する。

| モーション・タイプ | 歯の主な位置 | キー・エフェクト |

|---|---|---|

| ピュア・ローリング | まさにピッチライン | 効率的な電力供給 |

| スライディング | ピッチラインから離れる | 摩擦と摩耗を生む |

このバランスによって、継続的な接触が保証される。これがなければ、スムーズなトルク伝達は不可能だ。

歯の相互作用を解体する

ギヤの歯形が持つ独特なインボリュート曲線が、この複雑な動きを担っています。この特殊な形状により、噛み合う歯車間の速度比が一定に保たれ、予測可能な性能を発揮するために不可欠です。

ピッチポイントの役割

マジックは特定の場所で起こる。正確には ピッチポイント8純粋なローリング運動である。摩擦を最小限に抑え、最も効率的にパワーを伝達できる瞬間だ。

接点がこの線から離れるにつれて、滑走速度は増加する。この摺動運動は欠点ではなく、設計上必要な部分である。これによって、歯が詰まることなくスムーズに噛み合ったり外れたりするのである。

トレードオフ:効率対摩耗

しかし、この摺動は摩擦熱と表面摩耗の主な原因でもあります。PTSMAKEでは、このトレードオフを管理することが、高性能ギアの製造プロセスの中心となっています。私たちは、摩耗を最小限に抑える素材と表面仕上げに重点を置いています。

| 連絡先 | 支配的な動き | インパクト |

|---|---|---|

| 先端と根元 | ハイ・スライディング | 摩耗、熱の増加 |

| ピッチポイント | ピュア・ローリング | 最大効率 |

この転がりと滑りの間の複雑なダンスが、ギアを機能させる。必然的な摩耗に対するスムーズな作動のバランスなのだ。

歯車の歯と歯の間の運動は、歯形によって決まる転がりと滑りの必要な組み合わせです。ピッチポイントでの純粋な転がりは効率を保証し、滑りはスムーズな噛み合いを可能にしますが、摩耗も引き起こします。

ギアの形状は、トランスミッションの誤差にどのように直接影響するのですか?

理想的なインボリュート形状の歯車は、完全に滑らかな動きをするように設計されています。それは、噛み合う歯車間の速度比を一定にすることです。

しかし、製造は決して完璧ではありません。歯の表面には常に微細な偏差が存在します。

小さな欠陥から大きな問題へ

これらの小さな欠陥は、スムーズな動きの伝達を妨げる。歯が噛み合うたびに、出力ギアの速度がわずかに変動するのだ。これがトランスミッションのエラーの主な原因である。

| 偏差ソース | モーションへの影響 |

|---|---|

| プロフィールエラー | 不安定な出力速度 |

| 表面仕上げ | 摩擦と摩耗の増加 |

このような小さいが急激な速度変化は、システムに不要なノイズや振動を発生させる。

ゆらぎのメカニズム

理想的なギヤ対は、理論上の直線に沿って滑らかに動く接点を持つ。これを作用線という。この安定した接触により、従動歯車は安定した速度で回転します。

微小なプロファイルのズレは、この接触点を強制的に移動させる。理想的な位置よりもわずかに前方または後方に移動するのだ。このわずかなずれによって、その瞬間の有効な伝達半径が変化する。

その結果、出力ギアは一時的に加速または減速する。この絶え間ない加速と減速は、トランスミッションエラーの物理的な現れです。PTSMAKEでの仕事を通じて、私たちはこのことが、精度が譲れない高速アプリケーションに直接影響するのを見てきました。

不完全性の波及効果

これらの速度変動は、ギア鳴きの直接的な原因である。ギヤの歯は基本的に回転速度によって決まる周波数で互いに "タッピング "し合っており、そのタッピングに矛盾が生じるとノイズが発生する。

これにより 運動誤差9 この振動は、アセンブリ全体を通して放射されます。時間の経過とともに、振動はギアの歯やベアリングの摩耗を加速させます。最終製品の性能を損なうことさえあります。

| 特徴 | 理想的なギア | 実戦ギア |

|---|---|---|

| コンタクトパス | 完璧な直線 | ラインから外れる |

| 速度比 | 完全に一定 | 回転によって変動する |

| 騒音レベル | 最小限(理論上) | 測定可能かつ可変 |

ギヤのインボリュート形状の微細な欠陥は、滑らかな動きを妨げ、出力速度を変動させます。この伝達誤差は、ギアの騒音や振動の根本的な原因となり、性能や耐久性に悪影響を及ぼします。これらの問題を軽減するためには、精密な製造が重要です。

ギアの種類はシャフトの向きによってどのように分類されますか?

ギアの分類を理解するには、まずシャフトから始めます。入力軸と出力軸の相対的な位置が主な分類方法です。

このメンタルモデルは、選択肢を素早く絞り込むのに役立ちます。マシンの物理的なレイアウトに基づいてギアの種類を即座に絞り込むことができます。

PTSMAKEでは、主に3つのカテゴリーを扱っています。それぞれが明確な機械的目的を果たし、ギアの形と機能を決定します。

| シャフトの向き | プライマリーギアの例 |

|---|---|

| パラレル | スパー、ヘリカル |

| 交差する | ベベル |

| 非交差、非平行 | ウォーム、ハイポイド |

この表は、初期設計の選択に関するクイックリファレンスです。

平行軸歯車

これが最も一般的な配列である。スパーギアとヘリカルギアがこのカテゴリーに入る。軸が平行に動くため、素直な動力伝達に適している。

平歯車はシンプルでコストパフォーマンスに優れています。そのまっすぐな歯は、中程度の速度には最適です。しかし、運転中の騒音が大きくなります。

ヘリカルギアは歯に角度がついている。この設計により、特に高速走行時に、よりスムーズで静かな噛み合いが可能になる。また、より重い負荷にも対応できます。

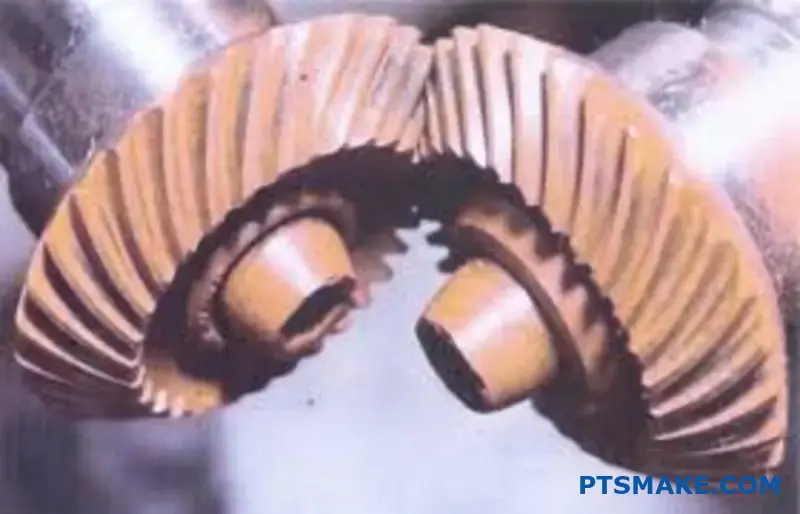

交差軸ギア

パワートランスミッションでコーナーを曲がる必要があるときは、このグループを使います。ベベルギアはその典型的な例です。ベベルギアのシャフトは通常90度の角度で組み合わされますが、他の角度も可能です。

ハンドドリルのメカニズムや自動車のデフを思い浮かべてほしい。これらは完璧なアプリケーションです。交差するシャフト間で効率的に動力を伝達するのだ。

非交差・非平行軸ギア

このグループは最も複雑な方向性を扱う。シャフトは異なる平面にあり、決して交差しない。

このカテゴリーではウォームギアが有名だ。コンパクトなスペースで非常に高い減速比を提供します。ユニークなスライドモーションにより 共役作用10 スムーズなパワー伝達が維持される。セルフロック式もある。

ハイポイドギアも重要な例です。ベベルギアと似ていますが、軸がオフセットされているため、よりスムーズで強力な性能を発揮します。

| グループ | 主な特徴 | 共通アプリケーション |

|---|---|---|

| パラレル | パラレルシャフト間の電力伝送 | コンベアシステム、トランスミッション |

| 交差する | 動力伝達方向の変更 | ディファレンシャル、ハンドドリル |

| 非干渉 | ハイギアレシオ、オフセットシャフト | エレベーター、自動車リアアクスル |

シャフトの方向(平行、交差、非交差)によってギヤを分類することで、選択が簡単になります。このフレームワークにより、エンジニアは空間的、機械的要件に最適なギアタイプを特定することができ、最初から効率的で効果的な設計を行うことができます。

スパーギアとヘリカルギアの実用的なトレードオフとは?

正しいギアを選ぶことは非常に重要です。多くの場合、スパーギアかヘリカルギアかで決まります。この決定は、性能、コスト、設計の複雑さに影響します。

平歯車はシンプルさの真髄です。そのまっすぐな歯は製造が簡単です。この単純さはまた、軸方向のスラストを発生させないことを意味し、ベアリングの要件を簡素化します。

しかし、ヘリカルギアは歯に角度がついているため、よりスムーズで静かな作動を実現する。この緩やかな噛み合いは、より高い負荷容量を可能にする。

デザインの主な違い

| 特徴 | スパーギア | ヘリカルギア |

|---|---|---|

| 歯の向き | 軸に平行な直線 | 軸に対する角度 |

| 婚約 | 無歯顎、全歯幅 | 片端から徐々に |

| 騒音レベル | より高い | より低い |

| 軸スラスト | なし | 生成 |

徹底比較

ギアタイプを選択する際には、アプリケーション固有のニーズが最優先されます。それは、性能とシンプルさのバランスです。

平歯車の利点

平歯車は機械的に単純です。これは製造コストの低減とメンテナンスの容易さにつながります。PTSMAKEの多くのプロジェクトでは、速度や騒音が重要な要素ではないアプリケーションに使用しています。スパーギアの最大の利点は、アキシャル荷重がかからないことで、システム全体の設計がシンプルになります。

ヘリカルギアに関する考察

ヘリカルギアは、高速で高負荷の用途に優れています。角度のついた歯が徐々に噛み合うため、振動が少なく静かです。私たちのテストでは、同じサイズのスパーギアよりもかなり大きな負荷を扱うことができます。

しかし、この性能には代償が伴う。角度のついた歯は 軸スラスト11この力は、ギアの軸に平行な力です。この力は適切なスラストベアリングで管理されなければならず、最終組立に複雑さとコストを追加することになる。

詳細な性能トレードオフ

| アスペクト | スパーギア | ヘリカルギア |

|---|---|---|

| 負荷容量 | グッド | 素晴らしい |

| 制限速度 | より低い | より高い |

| 騒音/振動 | 高い | 低い |

| 製造コスト | より低い | より高い |

| ベアリングのニーズ | シンプル | スラストベアリングが必要 |

| 効率性 | やや高い | やや低い(スライディングのため) |

選択はあなたの優先順位にかかっています。スパーギアは、費用対効果の高いシンプルなソリューションを提供します。はすば歯車は、要求の厳しい用途に優れた静かな性能を提供しますが、結果として生じるアキシャル荷重を処理するために、より複雑な設計を必要とします。

ウォームギアよりベベルギアを選ぶべき時は?

正しい道具を選ぶことは非常に重要だ。それは、道具を作業にマッチさせることだ。ベベルギアは、効率的な直角パワー伝達のチャンピオンです。スピードとパワーを維持する必要がある場合に理想的です。

ウォームギアは、異なる利点を提供します。コンパクトなスペースで非常に高い減速比を提供することに優れています。そのため、特殊な用途に最適です。

主な機能の違い

それぞれのコア機能を分解してみよう。この単純な比較は、それぞれのベストな使い方を明確にするのに役立つ。

| 特徴 | ベベルギア | ウォームギア |

|---|---|---|

| 主要用途 | 効率的な90°電力伝送 | ハイギア・リダクション |

| 効率性 | ハイ (95-99%) | 下(50-90%) |

| セルフロック | いいえ | はい(よくある) |

| 発熱 | 低い | 高い |

この表は明確なトレードオフを示している。効率を優先するか、高い削減率を優先するかで選ぶのだ。

アプリケーション・シナリオの分析

PTSMAKEのプロジェクトでは、常にアプリケーションがギアの選択を決定します。私たちはギアを選んでそれが機能することを望むのではなく、まずシステムのニーズを分析します。これにより、最終製品の最適な性能と寿命が保証されます。

ベベルギアが輝くとき

ベベルギアは、高速、高効率の直角ドライブに最適です。動力損失を最小限に抑えなければならない用途を考えてみてください。その設計は、高回転でのスムーズで静かな運転を可能にします。

例えば、自動車のディファレンシャルでは、ベベルギアシステムがドライブシャフトからアクスルへ効率的に動力を伝達する。これにより、旋回時に車輪を異なる速度で回転させることができる。印刷機にも、正確で高速な動力分配のために使用されている。

ウォームギアのニッチ

ウォームギアは、大幅な減速と高トルクを必要とする用途で優位を占めている。典型的な例はベルトコンベヤーシステムです。モーターは高速で作動しますが、ベルトはゆっくりと大きな力で動く必要があります。

その最も大きな利点はセルフロックである。一旦入力が停止すると、出力軸は後方に動くことができない。この固有のブレーキ機能は、エレベーターや昇降装置において非常に重要な安全機能です。ウォームギヤの摺動は摩擦を発生させ、この摩擦によって バックドライバビリティ12.

アプリケーション別比較

ここで、私たちが遭遇した具体的なシナリオを見てみよう。これは意思決定のプロセスを説明するのに役立ちます。

| 申し込み | 推奨ギア | 理由 |

|---|---|---|

| 自動車用ディファレンシャル | ベベルギア | 高効率、高速処理 |

| コンベアシステム | ウォームギア | 高減速比、高トルク |

| ハンドドリル | ベベルギア | コンパクトな直角給電 |

| エレベーター/リフト | ウォームギア | 安全のためのセルフロック、高トルク |

| 印刷機械 | ベベルギア | 求められる精度とスピード |

設計の初期段階で適切なギアタイプを選択することが、成功のためには極めて重要である。

ベベルギアは、効率的で高速な直角動力伝達用です。ウォームギアは、大幅な減速、高トルク、セルフロック機構の安全性を必要とする用途に最適です。選択は、お客様の具体的な操作ニーズによって決まります。

遊星歯車列のユニークな特性とは?

遊星歯車システムは、エンジニアリングの驚異である。そのユニークな特性は、巧妙な設計に由来する。小さなスペースでハイパワーを可能にする。

同軸であることが重要な利点だ。これは、入力シャフトと出力シャフトが一直線上にあることを意味します。狭い用途に最適です。

また、驚くべきトルク密度を提供する。複数の遊星歯車が荷重を分担する。これにより、1つのギアに過大なストレスがかかることを防ぎます。これにより、非常にコンパクトでパワフルなユニットを実現している。

| プロパティ | ベネフィット |

|---|---|

| 同軸シャフト | 省スペース、コンパクト設計 |

| 負荷分散 | 高トルク容量、耐久性 |

| 汎用性 | 1台で複数のギア比を実現 |

コア特性の深層

遊星歯車列の設計は、その強力な利点を直接生み出します。これらの特性を理解することは、アプリケーションに適したシステムを選択するのに役立ちます。

コンパクトな同軸性

入力軸と出力軸のインライン配置は画期的です。PTSMAKEで扱ってきた多くのプロジェクト、特にロボット工学や自動車工学では、スペースは贅沢なものです。この同軸セットアップにより、ドライブトレインを合理的かつコンパクトにすることができます。

高トルク密度と負荷分散

単純なギアペアとは異なり、遊星システムは負荷を分散します。複数の遊星歯車に負荷が分散されます。これは、より大きなギアを必要とせずに、より大きなトルクを扱うことができることを意味します。

この負荷分散により、システムの寿命が大幅に延びる。惑星の複雑な動きは 周回運動13.この動きにより、ギアトレイン全体で応力がバランスされる。

多彩なキネマティックの可能性

プラネタリーシステムが真に輝くのはこの点だ。1つのコンポーネントを静止させるだけで、異なる出力を得ることができます。これは、1つのギアアセンブリから信じられないほどの設計の柔軟性を提供します。

| 固定コンポーネント | インプット | 出力 | 共通の結果 |

|---|---|---|---|

| リングギア | サンギア | プラネット・キャリア | スピード・リダクション |

| サンギア | リングギア | プラネット・キャリア | 低減 |

| プラネット・キャリア | サンギア | リングギア | リバースまたはオーバードライブ |

遊星歯車列のユニークな特性は、その同軸設計、荷重分担機構、および運動学的多様性に由来します。これらの特徴により、コンパクトで適応性の高いパッケージで高トルク伝達が可能になり、多くの高度な機械的用途に優れた選択肢となります。

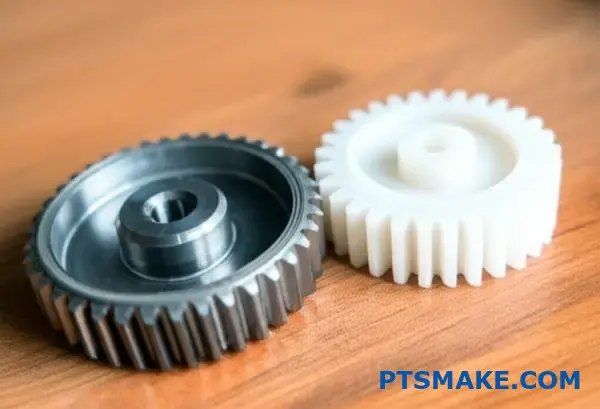

ギアの素材は、どのように用途と性能を決定するのか?

適切なギア材質の選択は、重要な第一歩です。負荷容量から動作音まで、すべてを左右します。それは基礎だと考えてください。ここでの選択を誤ると、システム全体が損なわれる可能性があります。

主な材料は鋼、プラスチック、青銅である。それぞれがユニークな特性を備えています。

一般的な歯車材料

用途の要求から、適切な材料が導き出されます。高トルクシステムには強度が必要ですし、医療機器には静粛性が求められます。

| 素材 | キー・プロパティ | 理想的なアプリケーション |

|---|---|---|

| 合金鋼 | 高い強度と靭性 | 自動車用トランスミッション |

| プラスチック(ナイロンなど) | 自己潤滑性、静音 | 事務機器、消費財 |

| ブロンズ | 低摩擦、適合性 | ウォームギア、高負荷ブッシング |

この選択プロセスは、成功するギア設計の基本である。

より深く掘り下げると、特性間のトレードオフが明らかになる。単に強い素材を選べばいいというわけではない。最適なパフォーマンスを発揮するためには、特定の特性を運用上の要求に合わせなければならないのだ。

物件と需要のリンク

例えば硬度は、表面の摩耗や圧痕に抵抗します。これは、高い接触応力を受けるギアにとって非常に重要です。しかし、極端な硬度は、時に脆性につながり、衝撃荷重に耐えるギアの能力を低下させます。

靭性とは、破壊することなくエネルギーを吸収して変形する材料の能力のことである。これは、急発進や急停止、衝撃が頻繁に起こる産業機械のような用途では不可欠です。靭性 トライボロジー特性14 材料の特性も重要であり、ギアの寿命における摩擦と摩耗を支配する。

PTSMAKEでは、このような決断をお客様に導きます。金属のCNC加工とプラスチックの射出成形の両方の専門知識により、最適なソリューションを提供します。私たちは、全体の運用状況を分析します。

| プロパティ | なぜ重要なのか | 具体的な需要 |

|---|---|---|

| 硬度 | 表面摩耗に強い | 高圧接点 |

| タフネス | 衝撃による骨折を防ぐ | 衝撃負荷環境 |

| 耐摩耗性 | 長寿命 | 連続運転または研磨作業 |

| 耐食性 | 劣化を防ぐ | 化学物質や湿気の多い環境 |

この慎重なバランス感覚により、ギアは機能するだけでなく、優れた性能を発揮する。

歯車材料の選択は、バランスを取る行為です。硬度、靭性、耐摩耗性などの特性を、特定のアプリケーションの要求と比較検討する必要があります。この決定は、現場でのギアの性能、効率、最終的な寿命の基礎となります。

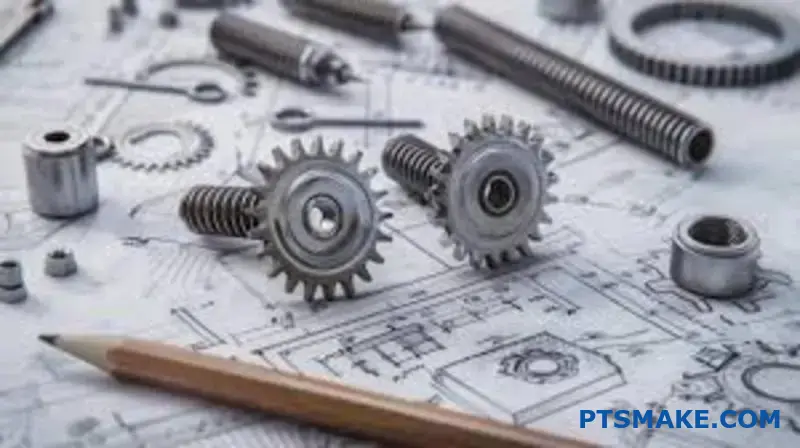

歯車の製造工程にはどのようなものがありますか?

正しい歯車製造工程を選択することは非常に重要です。それは最終製品の品質、コスト、性能に直接影響します。主な方法は、成形と機械加工です。

それぞれのテクニックにはユニークな利点がある。最も一般的なものを探ってみよう。

主な製造方法

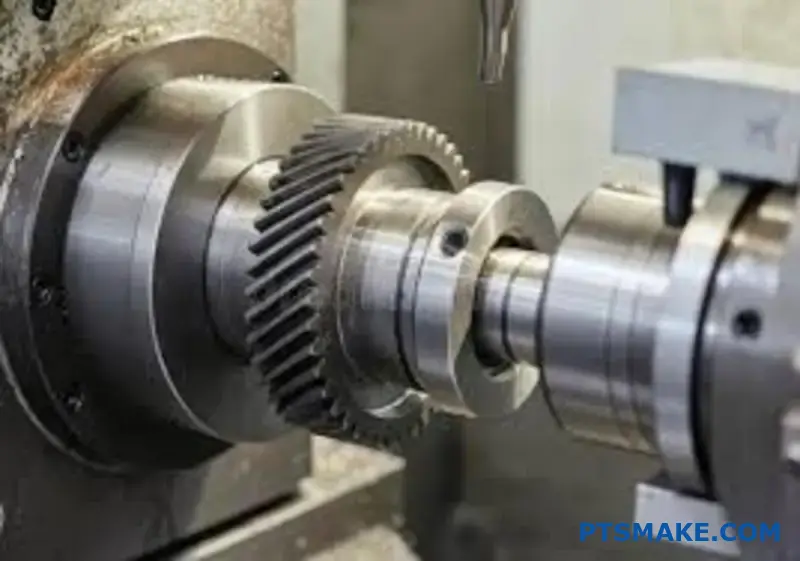

ホビング

高速加工です。スパーギアやヘリカルギアの生産に最適です。中~大量生産に非常に効率的です。

シェイピング

シェーピングはホブ切りよりも汎用性が高い。ホブ切りでは不可能な内歯歯車や特徴を作り出すことができる。しかし、一般的に工程が遅くなります。

研磨

研削は仕上げ加工である。機械加工の後、非常に高い精度と滑らかな表面仕上げを達成するために使用されます。これは高性能のアプリケーションに不可欠です。

鍛造

鍛造は成形プロセスである。圧縮力を利用して金属を成形します。この方法によって、丈夫で耐久性のあるギヤブランクができますが、最終的な歯形のために二次加工が必要になります。

簡単に比較してみよう:

| プロセス | 主要用途 | メリット |

|---|---|---|

| ホビング | 大量生産 | 迅速でコスト効率に優れている |

| シェイピング | インターナルギア、複雑な形状 | 多用途 |

| 研磨 | 高精度仕上げ | 優れた精度 |

| 鍛造 | 強いブランクを作る | 優れた素材強度 |

最良の方法は、あなたの特定のニーズに完全に依存します。すべてのギヤに「最適な」プロセスは存在しません。精度、量、素材、予算のバランスです。

プロセス選択の深掘り

PTSMAKEがお客様をサポートする際、最終的な用途を重視しています。自動車の高速トランスミッション用のギアは、単純なコンベアシステム用とは異なるニーズがあります。

精度対コスト

卓越した精度を実現します。騒音や振動を最小限に抑えることが重要な用途に最適です。しかし、この精度は高いコストを伴います。

一方、鍛造は大量生産にはコスト効率が良い。しかし、ギヤの完成品に必要な細かいディテールが欠けています。ほとんどの場合、二次的な機械加工工程が必要になります。そのため、工程が増え、コストがかかります。

ギア性能への影響

製造工程はギアの機械的特性に直接影響します。鍛造は、材料の結晶粒構造を整列させ、強度と耐疲労性を向上させます。

ホブ切りや成形のような機械加工工程は、次のような精密な歯の形状を作り出します。 インボリュート・プロファイル15これは、スムーズな動力伝達に不可欠である。研磨はこのプロファイルを完璧に近い状態にまで磨き上げます。

私たちのテストによれば、グランドギアはホブ付きだけのギアよりも高荷重に対応でき、より静かに作動する。

| ファクター | ホビング | シェイピング | 研磨 | 鍛造(ブランク) |

|---|---|---|---|---|

| 精密 | グッド | グッド | 素晴らしい | 低い |

| スピード | 速い | ミディアム | 遅い | 非常に速い |

| コスト | ミディアム | ミディアム-ハイ | 高い | 低い(1台あたり) |

| 強さ | グッド | グッド | グッド | 素晴らしい |

適切なプロセスを選択するには、これらのトレードオフを詳細に分析する必要があります。それにより、最終的なギアが確実に機能し、予算の制約を満たすことができるのです。

歯車の製造方法を選択することは非常に重要な決定です。品質、性能、コストのバランスを取る必要があります。各製法は、異なる用途や生産量に適した明確な利点を提供します。

AGMA/ISO規格はギアの品質レベルをどのように構成していますか?

一貫性を確保するために、規格はギアの精度を数値化する。単に "ハイクオリティ "とは言いません。その代わりに、測定可能なパラメータを使用します。

これにより、関係者全員に明確な言語が生まれる。設計者、製造者、検査官のすべてが、同じ脚本に基づいて仕事をする。

主な測定パラメータ

これらの規格の核心は、完璧なギアからの特定の逸脱を中心に展開される。主なものは、プロファイル、リード、ピッチです。それぞれが品質に関するストーリーの異なる部分を物語っている。

彼らがコントロールするもの

| パラメータ | コントロール | パフォーマンスへの影響 |

|---|---|---|

| プロフィール偏差値 | 歯のカーブ(インボリュート形状)の精度 | 滑らかさ、ノイズ |

| リード偏差値 | 歯の軸に沿ったアライメント | 負荷分散 |

| ピッチ偏差 | 隣り合う歯と歯の間隔の整合性 | 振動、ストレス |

これらを理解することで、過剰な設計をすることなく、性能ニーズを満たすギアを指定することができます。

精度の定量化とは、誤差の許容限度を設定することである。AGMA規格とISO規格の両方が品質番号を割り当てています。低い番号(ISO 4など)は、公差が厳しく、より精密なギアを意味します。高い番号(ISO 12のような)は、より大きな偏差を許容します。

公差の役割

公差とは、各パラメーターの最大許容偏差のことである。高精度の航空宇宙用ギアの場合、これらの公差はわずか数マイクロメートルかもしれません。これは非常に小さな誤差です。

PTSMAKEでは、高解像度のCMMを使用してこれらの値を検証します。各歯をマッピングし、指定された許容範囲内にあることを確認します。このデータは品質保証に不可欠です。

仕様から生産まで

設計者は、AGMA Q10のような品質レベルを指定します。私たちは、それをCNC加工と歯切り工程におけるミクロン単位の公差に変換します。各製造工程は、これらの目標を満たすように制御されています。

このプロセスにより、最終的なギアが意図したとおりの性能を発揮することが保証される。推測や主観を排除します。すべての歯車部品は、その総合的な複合偏差を含む、これらの厳しい基準を満たさなければなりません。 フランク・トレランス16 各歯面の

簡易公差比較

以下は、品質レベルによって公差がどのように変化するかを示したものである。実際の値は、ギアのサイズやその他の要因によって異なることに注意してください。

| 品質レベル | 相対的プロファイル公差 | 相対ピッチ公差 |

|---|---|---|

| 高精度(ISO 5) | ± 5 µm | ± 4 µm |

| 一般用(ISO 8) | ± 12 µm | ± 10 µm |

| 低精度(ISO 11) | ± 30 µm | ± 25 µm |

この構造により、調達は簡単になる。あなたは、測定可能で反復可能なデータによって定義された部品を購入することになる。

AGMAとISO規格は、プロファイル、リード、ピッチ偏差などの特定のパラメータを通してギアの精度を定量化します。このように、品質レベルと公差が規定されたシステムにより、明確なコミュニケーションと一貫した製造が保証され、どのような用途でも正確な調達が可能になります。

ギアの故障モードにはどのような種類がありますか?

問題を解決するには、まずそれを理解しなければならない。歯車の故障も同じです。故障モードを特定することは、根本原因を診断する第一歩です。これは将来の問題を防ぐのに役立ちます。

最も一般的な故障のタイプを分解してみよう。これは、診断の基礎を作ることと考えてください。それぞれのモードは、ギアの寿命について異なるストーリーを語ります。

曲げ疲労

これは典型的な失敗です。歯が根元から折れてしまう。高負荷の繰り返しによって起こることが多い。亀裂は小さく始まり、時間とともに大きくなります。

表面疲労

これはギアの歯の表面に影響を与えます。歯全体が壊れるわけではありません。その代わり、小さな破片が剥がれ落ちます。私たちはこれを孔食や剥離と呼んでいます。

簡単に比較することで明確になる:

| 故障モード | 所在地 | 原因 | 結果 |

|---|---|---|---|

| 曲げ疲労 | 歯の根 | 反復屈曲ストレス | 完全な歯の破損 |

| 表面疲労 | 歯の表面 | 反復接触性ストレス | 孔食、剥落 |

主な故障モードを理解することは始まりに過ぎない。各カテゴリーの詳細を見れば、動作条件についての詳細が見えてくる。もう少し掘り下げる必要がある。

さまざまなタイプのウェアを探る

摩耗とは、材料が徐々に失われていくことである。疲労による突然の破壊とは異なります。何度も繰り返されるうちに、ゆっくりと失われていくのです。

磨耗

これは、硬い粒子がギアの表面と滑ることで起こる。サンドペーパーのようなものだと思ってください。これらの粒子は、潤滑油の汚染物質であったり、他の部品からの破片であったりします。これらは歯面に傷をつけ、溝を作ります。

接着剤の摩耗

これは、歯車の歯面が圧力を受けて滑るときに起こる。微細なピーク、つまり 奇形17を溶接することができる。歯車が回転すると、この溶接部が壊れ、一方の表面から他方の表面へと材料が引っ張られる。

スカッフィングを理解する

スカッフィングは、重度の接着摩耗の一種です。多くの場合、歯と歯の間の潤滑膜が破壊されることによって起こります。その結果、金属と金属が直接接触し、摩擦が大きくなり、局部的な溶着が起こります。その結果、表面はざらざらとした質感になる。

PTSMAKEでは、正確な材料選択と表面仕上げの管理により、これらのリスクを管理しています。

| 故障の種類 | 主要メカニズム | ビジュアル・キュー |

|---|---|---|

| 磨耗 | 硬い粒子によるひっかき傷 | 細かい線、溝 |

| 接着剤の摩耗 | マイクロ溶接と引裂き | 材料移動、カジリ |

| 擦り傷 | 潤滑不良、ひどい付着 | ざらざら、破れ、変色した斑点 |

ギアの4つの主な故障モードを認識することは非常に重要である。これらは、曲げ疲労、表面疲労、摩耗、擦り傷です。それぞれに明確な原因と視覚的徴候があり、効果的なトラブルシューティングと予防戦略の指針となります。

異なるギア配置が、どのように特定のスピードレシオを生み出すのか?

さまざまなギアの配置は、機械設計の心臓部である。そのおかげで、スピードとトルクを正確にコントロールすることができる。歯の背後にある数学がすべてなのだ。

歯車間の関係が最終出力を決定する。これを理解することが、効率的な機械を作る鍵となる。コアタイプを見てみよう。

シンプルなギア・トレイン

単純なギアトレインでは、2つのギアが噛み合っている。その比率は単純で、従動歯車の歯数を駆動歯車で割ったものである。

| ドライバーギア歯 | 駆動歯車 | 速度比 |

|---|---|---|

| 20 | 40 | 2:1 |

| 15 | 60 | 4:1 |

複合系とエピシクロ系

複合ギアトレインやエピサイクリックギアトレインのような、より複雑なシステムは、より大きな柔軟性を提供します。コンパクトなスペースで、より大きな減速が可能です。

希望の出力を得るために、私たちは歯数と構成を操作します。目標は、用途に応じたスピードとトルクの完璧なバランスを得ることです。これはエンジニアリングの基本的な考え方です。

ギアトレイン構成の理解

シンプルなギアトレインは、最も基本的なセットアップである。駆動ギアと従動ギアで構成される。大きな減速が必要な場合、従動ギアが巨大になる。これは現実的でないことが多い。

複合ギアトレインはこの問題を解決する。共通のシャフトに複数のギアペアを使用する。これにより、ギヤ比を掛け合わせることができる。その結果、物理的な設置面積が大幅に小さくなり、大幅な速度低減が実現します。高トルクを必要とするPTSMAKEのプロジェクトでは、このセットアップをよく使います。

複雑な表皮歯車列

エピサイクリック(遊星)ギアトレインは、より複雑だが、信じられないほど多用途である。中央に「太陽」歯車がある。複数の「プラネット」ギアがその周りを回転する。外側の "リング "ギアが惑星と噛み合う。

この配置は、非常に高いギア比を達成することができる。ひとつのコンポーネントを静止させることで、さまざまな出力が可能になる。この減速はトルクの大幅な増加をもたらし、これは次のように知られている。 機械的優位性18.高度なアプリケーションのための強力なツールだ。

| ギアトレインタイプ | 主な特徴 | 一般的な使用例 |

|---|---|---|

| シンプル | ダイレクト・ドライブ | 基礎機械 |

| コンパウンド | 比率の乗算 | 産業用ギアボックス |

| エピサイクリック | 高比率、コンパクト | オートマチック・トランスミッション |

単純歯車、複合歯車、エピサイクリックトレインなどの歯車配列を理解することは非常に重要です。歯数や構成を操作することで、速度、トルク、結果として得られる機械的優位性を正確に制御し、あらゆる用途の特定の設計要件を満たすことができます。

基本的なギアトレインの設計計算はどのように行うのですか?

基本的なギアトレインの設計計算は、明確なワークフローに従って行われます。当て推量ではなく、体系的なプロセスです。それは、アプリケーションの具体的なニーズを理解することから始まります。

コア・ワークフロー

まず、入力と出力の要件を定義する必要があります。これには速度、トルク、スペースの制約などが含まれます。これらのパラメータが基礎となります。その後、適切なギアの種類と材質を選択します。最後に、予備的なサイジング計算を行います。

| 設計段階 | 主要目標 |

|---|---|

| 1.必要条件 | スピード、トルク、スペースの定義 |

| 2.セレクション | ギアの種類と材質を選ぶ。 |

| 3.サイズ | 初期ギアの寸法を計算する。 |

この構造化されたアプローチにより、業績目標を効率的に達成することができます。

計算ステップの分解

成功するデザインは、最初から細部まで正しく作り上げることにかかっています。各ステップは最後のステップの上に構築されるため、プロセス全体を通して正確さが鍵となります。

要件の定義

最初の課題は、運転パラメータを明確に定義することです。モーターからの入力回転数は?負荷に必要な出力トルクは?これらの数値が、ギアトレイン設計におけるその後のあらゆる決定を左右します。これを間違えると失敗につながります。

ギアタイプと材質の選択

次に、ギアタイプを選択します。この選択は、シャフトの向きや効率の必要性などの要因によって異なります。PTSMAKEのプロジェクトでは、お客様に材料の選択をご案内しています。スチールは高トルクのCNC機械加工ギアに最適です。ポリマーはより静かな射出成形ギアに最適です。目標は、性能、コスト、製造性のバランスをとることです。その 接触率19 も重要な要素だ。

予備的なサイズ計算

要件と選択が完了したら、サイジングを開始します。これには、希望する速度変化を達成するためのギア比を計算することが含まれます。また、各ギアの歯数とピッチ径も決定します。これらの計算は、製造のための最初の設計図となります。

| ギアタイプ | 共通アプリケーション | 主な利点 |

|---|---|---|

| スパーギア | シンプルな動力伝達 | 製造が容易 |

| ヘリカルギア | 自動車用トランスミッション | スムーズで静かな動作 |

| ベベルギア | 直角パワー伝達 | パワーの方向を変える |

| ウォームギア | 高い減速比 | セルフロック機能 |

構造化されたギア設計ワークフローは、要件を機能的なコンポーネントに変換します。速度とトルクの定義から初期計算までのこのプロセスは、最終的なギアトレインが確実に機能し、最初からすべての仕様を満たすことを保証します。

ギアの公差を指定するには、どのような手順が必要ですか?

ギヤの公差の指定は、業界標準から始まります。AGMAやISOのようなフレームワークを使用する必要があります。これらの規格は品質番号を提供します。

この数値は略記として機能する。ギアの全体的な精度を定義します。

品質番号の選択

数字が大きいほど公差が厳しいことを意味する。例えば、Q12は業務用電動工具用。Q8はより要求の厳しい用途向けです。性能のニーズと予算とのバランスです。

図面上の公差の定義

品質番号を選択したら、それを翻訳します。製造図面に主要な幾何公差を指定します。

| 公差タイプ | 制御機能 |

|---|---|

| ランナウト | 軸に対する歯の同心度 |

| プロフィールエラー | 理想的な歯の形からの逸脱 |

| ピッチエラー | 隣の歯との間隔 |

これにより、製造者は何を製造すべきかを正確に理解することができる。

AGMA2015やISO1328のような規格を使用することが基礎となる。これらの文書は包括的です。圧倒されることもある。重要なのは、特定の用途にとって重要なものに焦点を絞ることです。オーバースペックにならないこと。

コストとパフォーマンスのバランス

よくある間違いは、必要以上に高い品質の数字を選ぶことだ。これは製造コストを大幅に押し上げる。品質が一段階上がるごとにコストは上昇し、時には指数関数的に上昇することもある。

PTSMAKEでは、この点についてクライアントを指導することが多い。スイートスポットを見つけるお手伝いをします。不必要な出費をすることなく、ギアが確実に機能するようにします。

品質番号から特定管理へ

品質数値は良い出発点である。しかし、重要な用途では、それだけでは十分ではありません。図面上で個々の公差を指定する必要があります。そうすることで、メーカーにとって曖昧さがなくなります。

例えば、単に「AGMA Q10」と表記するのではなく、歯形、リード、振れに対する特定の制限を定義します。また 総合誤差20これは、ギアの機能的な質の概要を示している。

この詳細なアプローチにより、よりコントロールしやすくなります。ギヤ形状の最も重要な側面が製造および検査中に優先されることを確実にします。

| スタンダード | 主要地域 | クオリティ・スケール |

|---|---|---|

| エージーエムエー | 北米 | Q3-Q15(高い方が良い) |

| 国際標準化機構 | インターナショナル | 1~12(低いほど良い) |

| DIN | ドイツ | 1~12(低いほど良い) |

これらの違いを理解することは、グローバル・パートナーと仕事をする上で不可欠である。

ギアの公差を指定するには、AGMA/ISO規格を使用して品質数値を選択します。この選択は、性能とコストのバランスを取る必要があります。次に、これを製造図面上の具体的な幾何公差に変換して、明確性を確保し、所望の機能的結果を達成します。

シャフトやベアリングにかかる力はどのように分析するのですか?

ギアメッシュからの力の解析は極めて重要です。それは、フリーボディダイアグラム(FBD)から始まります。このシンプルなスケッチは、シャフトに作用するすべての力を視覚的にマッピングします。

フリーボディ図の目的

FBDはコンポーネントを分離します。すべての外力とモーメントを表示します。この明確さは正確な計算への第一歩です。重要な設計ミスを防ぐことができます。

主要勢力の特定

私たちは3つの主要な力を特定しなければならない。これらの力はギアの相互作用に由来する。

| フォース・タイプ | ディレクション | インパクト |

|---|---|---|

| タンジェンシャル | ピッチ円に対する接線 | トルクを伝達 |

| ラジアル | シャフトセンターに向かって | シャフトを押し広げる |

| アキシャル | シャフト軸に沿って | スラスト荷重を発生させる |

ギアメッシュの力の計算

FBDができたら、次は計算です。それぞれの力の構成要素には特定の計算式があります。接線力は最も簡単です。単純にトルクをピッチ半径で割ったものです。この力が実際の仕事をします。

ラジアル方向の力は、ギアを引き離すように働く。これは圧力角を使って計算されます。この力は直接ベアリングに負荷され、たわみを引き起こします。適切なベアリングの選定は、この力を正確に計算できるかどうかにかかっています。

軸力に関する考察

軸力(スラスト力)は、ヘリカルギアやベベルギアには存在する。これは、歯車全体の 結果21 シャフトの軸に沿って押す力。この力を支えるには、スラストベアリングかアンギュラコンタクトベアリングが必要です。

この力を無視すると、ベアリングの急速な故障につながります。PTSMAKEの過去のプロジェクトでは、最初の解析でヘリカルギアからのアキシャル荷重を見落としたために、設計が失敗するのを見てきました。

戦力の結集

力はベクトルである。これらを組み合わせて、ベアリングにかかる総荷重を求めなければなりません。この総荷重によって、必要なベアリングのサイズと種類が決まります。

| フォース | 主な影響 | 主な計算変数 |

|---|---|---|

| タンジェンシャル(Ft) | トルク・トランスミッション | トルク (T) |

| ラジアル(Fr) | 耐荷重 | 圧力角 (φ) |

| 軸方向(Fa) | スラスト荷重 | らせん角度(ψ) |

当社のエンジニアリング・チームは、この解析においてお客様を支援することがよくあります。私たちは、製造された部品が計算された荷重下で確実に機能することを保証します。このコラボレーションが成功の鍵です。

フリーボディダイアグラムの作成は不可欠です。これは、ギヤの噛み合いによる接線方向、半径方向、および軸方向の力を視覚化し、定量化するのに役立ちます。この正確な解析により、シャフトとベアリングの適切な選択が保証され、コンポーネントの早期故障が防止され、システムの信頼性が確保されます。

ギアの組み立てと取り付けの準備はどのようにするのですか?

完璧に機械加工されたギアは、その取り付けと同じくらい良いものでしかありません。適切な準備が信頼性と性能の鍵です。早期の故障を防ぎ、スムーズな動作を保証します。

ギア準備の4つの柱

必要不可欠なステップを説明しよう。ひとつひとつが、確実な装着と長寿命のために重要です。これは単なる組み立てではなく、精密なエンジニアリングなのです。システムが意図したとおりに機能することを保証します。

| ステップ | 目的 |

|---|---|

| クリーニング | すべての汚染物質を取り除く |

| 検査 | 仕様と状態の確認 |

| 暖房 | 確実なシュリンク・フィットを実現 |

| アライメント | 正しいかみ合わせと機能の確認 |

組立前手順の深掘り

PTSMAKEのプロジェクトでは、CNCマシニングと同じ精度で準備を行います。ここでの小さな見落としが、後に大きな問題につながることもあります。各段階を詳しく見ていきましょう。

徹底的なクリーニング

まず、ギアとシャフトをきれいにします。残留性のない溶剤を使用し、オイル、グリース、保護コーティングをすべて取り除きます。異物があると、かみ合わせが損なわれます。小さな金属の削りかすでも、時間の経過とともに大きな損傷を引き起こす可能性があります。

詳細検査

次に、すべての重要な寸法を検査する。ギヤの内径、キー溝、歯形を設計図面と照らし合わせます。ノギス、マイクロメーター、ゲージを使用する。出荷時や取り扱い時のバリや刻み目を探す。これらは、作業を進める前に注意深く取り除かなければならない。

シュリンクフィットの加熱制御

シュリンクフィットには加熱が不可欠である。この工程では 熱膨張22 を使用してギアの内径を一時的に拡大します。これにより、冷却時にギアをシャフトにスライドさせ、しっかりと干渉させることができます。オーバーヒートは、ギヤの焼戻しや材料特性を損ないます。

| 加熱方法 | 長所 | 短所 |

|---|---|---|

| インダクションヒーター | 高速、均一加熱、安全 | イニシャルコストが高い |

| オーブン | 複数の部品に対応 | 加熱プロセスが遅い |

| オイルバス | 均一な熱分布 | 散らかりやすく、火災の危険性がある |

精密アライメント

最後に、適切なアライメントは譲れない。ダイヤル・インジケータや精密水準器のような道具を使ってください。ギアがシャフトに対して完全に垂直であることを確認する必要があります。ミスアライメントは、騒音、振動、過度の摩耗の主な原因です。

どのようなギアの取り付けにおいても、入念な準備が基本です。洗浄、検査、制御された加熱、および正確な位置合わせのための厳格な手順に従うことは、アセンブリの長期的な性能と信頼性を保証します。これらの手順を省略することは、高品質の結果を得るための選択肢ではありません。

性能、コスト、製造性のバランスをどうとるか?

実際にある決断を下してみよう。あるクライアントが、新しいロボット工学プロジェクトのために特定のギアを必要としていた。選択肢は主に2つあった。

高精度のギアか、低コストのギアか。これは私たちがよく目にするトレードオフです。

つのギアオプション

我々は彼らが両方の選択肢を評価するのを手伝った。ひとつはCNC加工のスチールギア。もう一つは射出成型のPOMギアでした。その違いは大きかった。

最初の比較の簡単な内訳はこうだ:

| 特徴 | 高精度(CNCスチール) | 低コスト(成形POM) |

|---|---|---|

| 単価 | 高い | 低い(規模) |

| 精密 | 非常に高い | グッド |

| リードタイム | 中程度 | ロング(工具) |

このシンプルな表は、核となるトレードオフの枠組みを作るのに役立った。

アプリケーションに深く入り込む

選ぶのはスペック表だけではない。そのギアの具体的な仕事についてだ。そのギアが最終製品のどこにフィットするか?

私たちはクライアントに尋ねた:これはロボットアームのメインジョイント用ですか?それとも内部の重要でない機能ですか?その答えがすべてを変えます。

パフォーマンス対 "十分"

高精度のスチール製ギアは耐久性に優れていた。このギアは バックラッシュ23これはロボットの位置精度を左右する重要な要素だった。

成型ギアは大量生産でははるかに安かった。また、より軽く、より静かだった。しかし、公差が緩かった。同じ負荷には対応できなかった。

PTSMAKEの仕事では、クライアントをこのように導いています。私たちは、お客様のアプリケーションにとって「パフォーマンス」とは何かを定義するお手伝いをします。多くの場合、「十分な性能」は最も賢いエンジニアリングの選択です。それはコストを節約し、製造を簡素化します。

これまで説明した重要なパフォーマンス指標を比較してみよう。

| パフォーマンス指標 | 高精度(CNCスチール) | 低コスト(成形POM) |

|---|---|---|

| 負荷容量 | 素晴らしい | 中程度 |

| 耐摩耗性 | 素晴らしい | グッド |

| 操作ノイズ | 中程度 | 低い |

| 重量 | 重い | ライト |

最終的にクライアントは、プライマリージョイントにはCNCギアを、その他の内部システムにはモールドギアを選択した。このハイブリッド・アプローチは、プロジェクト全体のニーズのバランスをとっていた。

このケーススタディは、コンテクストの重要性を示している。最適なギアの選択は、その特定の役割によって異なります。コスト、パフォーマンス、製造性のバランスを取るには、単に最高スペックを追い求めるのではなく、アプリケーションの真の要件を明確に理解する必要があります。

カスタムアプリケーション用の非標準ギアをどのように選択しますか?

標準的な既製のギアが機能しない場合、どうなるでしょうか?これは、独自の制約があるカスタム・アプリケーションではよくある課題です。

カタログの枠を超えなければならない。これは、特化したソリューションを作成するためのカスタム・パラメーターを定義することを意味します。主な調整には、圧力角とプロファイル・シフトがしばしば含まれます。

| パラメータ | スタンダードギア | カスタムギア |

|---|---|---|

| デザイン | 汎用 | アプリケーション別 |

| 制約条件 | 限定 | フレキシブル |

| パフォーマンス | 可 | 最適化 |

このアプローチにより、困難な設計要件に直面した場合でも、ギアが完璧に機能することが保証されます。

標準的なギアは、一般的なシナリオのために作られています。しかし、それ以上のものが要求される用途には適していません。これは、限られたスペース、高トルクの必要性、または静音動作の要件が原因である可能性があります。標準ギアは妥協の産物であり、特別な解決策ではありません。

標準的なギアでは不十分な理由

PTSMAKEの仕事では、このような問題をよく目にします。クライアントがコンパクトなロボットアーム用のギアシステムを必要としているかもしれません。標準的なギアでは大きすぎたり、十分な強度が得られないかもしれません。また、あるプロジェクトでは、精密測定機器のためにバックラッシュの少ないギアが必要になるかもしれません。

| 制約 | 標準ギア | カスタムソリューション |

|---|---|---|

| タイトなスペース | かさばる | 修正歯形 |

| 高負荷 | 失敗しやすい | 圧力角の増加 |

| 低ノイズ | 振動 | ヘリカルカット、微調整 |

カスタム・パラメータの定義

これらの問題を解決するために、私たちはギアの基本的な形状を調整します。これにより、作業に最適なギアを作ることができるのです。

プレッシャーアングルの変更

圧力をかける角度を変えることができます。一般的に角度を高くすると歯が強くなります。しかし、ベアリングへのストレスも増加します。角度を低くすると、よりスムーズで静かな動作が得られますが、歯底が弱くなります。この選択は、アプリケーションの優先順位によって決まります。

プロファイル・シフトの適用

私たちはまた、次のような使い方もする。 プロファイル・シフト24.この技法は、ギアの歯の中心に対する位置を修正する。これにより、2つのギアの中心距離を調整することができます。また、歯数の少ない歯車のアンダーカットを防ぎ、強度を高めるためにも重要な技術です。

標準的なギアがお客様独自の制約を満たせない場合、カスタムパラメータを定義することが不可欠です。圧力角やプロファイルシフトなどの要素を調整することで、特定の用途に完全に最適化されたギアを作成し、優れた性能と信頼性を保証します。

プロアクティブな設計でギアの致命的な故障を防ぐには?

どのようなクリティカルなアプリケーションにおいても、消極的なアプローチは災いのもとだ。包括的な設計哲学を一から構築しなければならない。これは単なるチェックリストではない。

プロアクティブな考え方だ。それは3つの核となる柱に焦点を当てています。これらの柱は、すべてのギアシステムの信頼性を最大化するために協働します。

| デザインの柱 | コア・フォーカス |

|---|---|

| フェイルセーフ機能 | 優雅で予測可能な失敗のための設計。 |

| 素材の選択 | 運用上の要求を上回る素材を選ぶこと。 |

| バリデーション計画 | 設計におけるすべての仮定を厳密にテストする。 |

この戦略により、私たちは確実に問題を予測します。私たちは、現場で問題が起こる前に解決策を設計します。

デザイン哲学の深層

真に強固な設計哲学とは、開発のあらゆる段階を統合するものである。それは「もしそうならどうなるか」を問うことから始まり、実証的な証明で終わる。

フェイルセーフ機能の搭載

フェイルセーフとは、故障しないという意味ではない。ギアシステムが安全で制御された方法で故障するという意味だ。シャーピンを思い浮かべてください。最初に壊れるように設計されており、より高価な部品を過負荷から守ります。また、プライマリーギアが故障した場合、バックアップギアが引き継ぐ冗長システムも考えています。

堅牢な素材選択

適切な素材の選択は、単純な強度計算を超えるものです。私たちは使用環境を分析します。これには温度、化学薬品への暴露、湿度などが含まれます。研究室では強力な材料でも、実世界ではすぐに劣化してしまうかもしれません。このように深く分析することで、早期摩耗を防ぎます。また、過度な磨耗による問題を回避することもできます。 ヘルツ接触応力25 ギアの歯と歯の間。

厳格な検証計画

設計は、テストされるまでは理論に過ぎません。PTSMAKEでは、検証プロセスを多層的に行っています。最終ギアが期待通りの性能を発揮することを確認します。

| 検証段階 | 目的 |

|---|---|

| 有限要素解析(FEA) | 負荷時の応力と熱をデジタルでシミュレート。 |

| プロトタイプテスト | 物理的な部品の適合性と機能をテストする。 |

| ライフサイクルテスト | ギアシステムを作動させ、長年の使用をシミュレートする。 |

この厳密な計画は、偶然を何一つ残さない。

堅牢な設計哲学は、フェールセーフ機能、綿密な材料選択、包括的な検証計画を組み合わせたものです。この統合されたアプローチは、重要なアプリケーションの要求に耐える信頼性の高いギアシステムを作成するために不可欠です。

PTSMAKEでカスタム・ギア・プロジェクトをさらに進めよう

性能、信頼性、コスト効率のためにギア設計を最適化する準備はできていますか?精密CNC加工と射出成形ソリューションのお見積もりは無料です。お客様のギアコンセプトを現実のものにしましょう!

完全に同期した動きと効率的な動力伝達を実現するために、特定のギアの歯形がどのように設計されているかをご覧ください。 ↩

この角度がギアの性能、強度、作動音にどのような影響を与えるかをご覧ください。 ↩

ギアの歯と歯の間で力がどのように一貫して伝達されるかを理解するために、この概念を探求してください。 ↩

ギヤの歯が一回転して噛み合ったり外れたりする仕組みを探る。 ↩

他のすべてのギア形状を定義するために使用される基本的な概念について学ぶ。 ↩

表面疲労がギアの性能と寿命にどのような影響を与えるかを理解する。 ↩

設計精度を向上させるために、歯車形状の原理に関するガイドをご覧ください。 ↩

最適なギア性能と長寿命を達成するためのピッチポイントの幾何学的重要性を理解する。 ↩

高精度製造において、この誤差がどのように測定され、最小化されるかを学ぶ。 ↩

スムーズなギア操作のための等速比を保証する原理を学ぶ。 ↩

この力がギアの設計やベアリングの選定にどのような影響を与えるかを学んでください。 ↩

この機械的特性がギヤシステムの安全性と設計の選択にどのように影響するかを学んでください。 ↩

プラネタリーシステムに独特の減速、オーバードライブ、リバース機能を与える複雑な動きを探る。 ↩

摩擦、摩耗、潤滑の科学が、ギアの性能と寿命をどのように向上させるかを探る。 ↩

スムーズで効率的な歯車動力伝達のために、この特定のカーブがいかに不可欠であるかを学ぶ。 ↩

フランク公差がギアの性能と寿命に果たす重要な役割を理解する。 ↩

これらの微細な表面ピークがギアの潤滑と摩耗にどのような影響を与えるかを理解し、より良い部品設計に役立ててください。 ↩

この物理学の基本原理が、機械設計においてどのように力を増幅させるかを学ぶ。 ↩

この重要な指標が、ギアノイズ、滑らかさ、そして総合的なパワートランスミッション効率にどのような影響を与えるかをご覧ください。 ↩

この検査測定がギアの機能的品質について何を明らかにするかについて、詳細なガイドをご覧ください。 ↩

異なる力ベクトルがどのように組み合わされ、1つの包括的な荷重になるかを理解する。 ↩

完璧で確実なシュリンクフィットのために、温度が材料寸法に与える影響を理解する。 ↩

ギヤのバックラッシュが精度に与える影響と、設計におけるバックラッシュの管理方法についてご紹介します。 ↩

ギアプロファイルシフトの技術的な詳細と、複雑な設計上の課題を解決する方法について学びます。 ↩

ギア表面の疲労を防ぐには、この応力を計算することが非常に重要であることを理解してください。 ↩