高圧ダイカスト鋳造は、実際の生産上の課題に直面するまでは、簡単なことのように聞こえます。複雑な欠陥、予測不可能なサイクルタイム、スクラップや遅延で何千ドルもかかる品質問題に対処しなければなりません。.

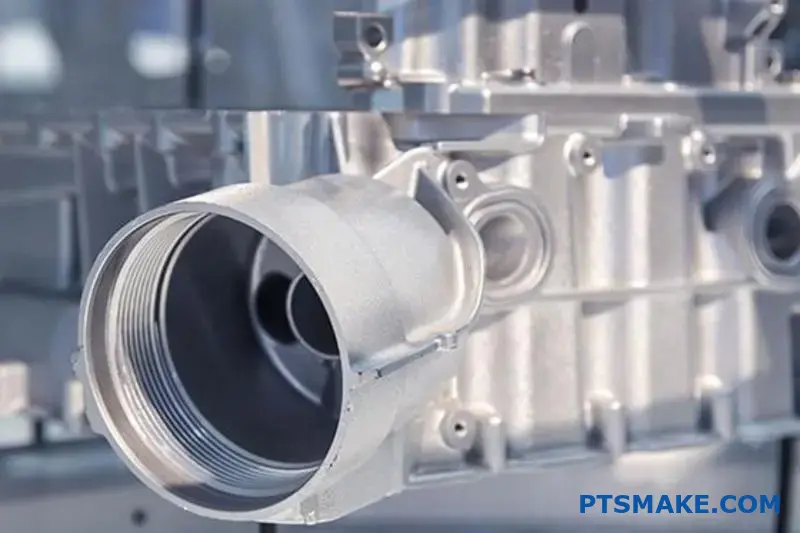

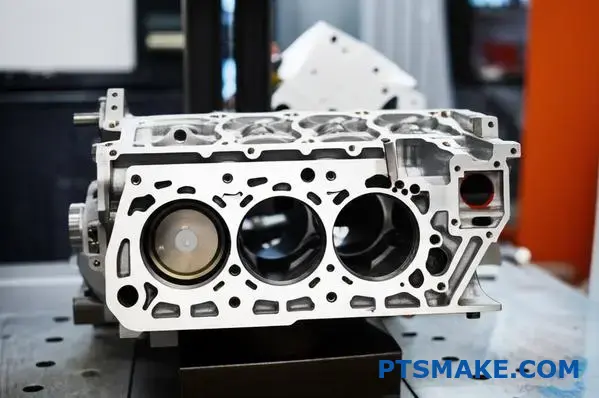

高圧ダイカストとは、極圧下(通常1,500~30,000psi)で溶融金属を鋼鉄製の金型に注入する金属成形プロセスで、優れた表面仕上げと寸法精度を備えた精密なニアネットシェイプ部品を作ります。.

私は、これらと同じ問題に日々格闘している製造業者と仕事をしてきました。このガイドでは、問題のトラブルシューティング、プロセスの最適化、そして生産成果を向上させるデータ主導の意思決定に必要な実践的知識を網羅しています。.

高圧ダイカストの基本原理は何ですか?

核となる原理はその名の通り「高圧」だ。これは単に金型に充填するだけではない。巨大な力とスピードで溶融金属を注入することなのだ。.

この基本的な動作が、他のすべてのキャスティングメソッドと一線を画している。流し釣りと撃ち釣りの違いだ。.

プレッシャーの力

高い圧力で金属を金型キャビティの細部まで押し込む。これにより、最終的な部品は驚くほどの精度で設計と一致し、「ネットシェイプ」部品が出来上がります。.

スピードと構造

急速射出はまた、急速冷却にもつながる。これにより、材料に微細な組織が形成され、強度と耐久性が大幅に向上する。.

| 特徴 | 高圧ダイカスト | その他の方法 |

|---|---|---|

| 射出速度 | 極めて高い | 低~中 |

| 圧力 | 10-200 MPa | 重力/低い |

| 最終形状 | ネット形状 | ニアネットシェイプ |

| 粒構造 | ファイン&デンス | より粗い |

プロセスを紐解く

決定的な要因は、溶融金属が金型に入る速度である。秒速100メートルを超えることもある。この速度と強烈な圧力が重要なのだ。.

こう考えてほしい。重力鋳造は、コップにそっと水を注ぐようなものです。高圧ダイカストは、消防ホースを使って同じグラスを一瞬で満たすようなものです。乱流をコントロールすることで、完全な充填を実現します。.

なぜこれが重要なのか

このプロセスは欠陥を最小限に抑える。高圧が金属を圧迫し、気孔率を大幅に減少させる。空気が閉じ込められる時間も空間もありません。その結果、強固で緻密な、信頼性の高い部品ができるのです。.

PTSMAKEでは、このことが重要な用途における性能に直接影響することを目の当たりにしてきました。それは単に形状を作るということではなく、優れた材料構造を内側からエンジニアリングすることなのです。迅速な 凝固速度1 がそのカギを握っている。.

鋳造圧力の比較

| キャスティング方法 | 代表的な圧力範囲 | 主な用途 |

|---|---|---|

| 高圧 | 10 - 200 MPa | 複雑な薄肉部品 |

| 低圧 | 0.02 - 0.1 MPa | 左右対称の部品(ホイールなど) |

| 重力鋳造 | 大気 | シンプルな大型部品 |

この比較は、高圧ダイカストが複雑で精密な部品に適している理由を示している。.

高圧ダイカストの核となる原理は、非常に速いスピードと力を利用することである。この方法では、溶融金属を注入して、微細な粒子構造を持つ強靭で精密なネットシェイプの部品を作ります。低速の低圧鋳造法とは根本的に異なります。.

良い」高圧ダイカストとは何か?

優れた高圧ダイカスト鋳造とは、外観だけの問題ではありません。基本的には3つの重要な属性によって定義されます。これらの領域で卓越性を達成することが、品質の真の尺度なのです。.

質の高いキャスティングの柱

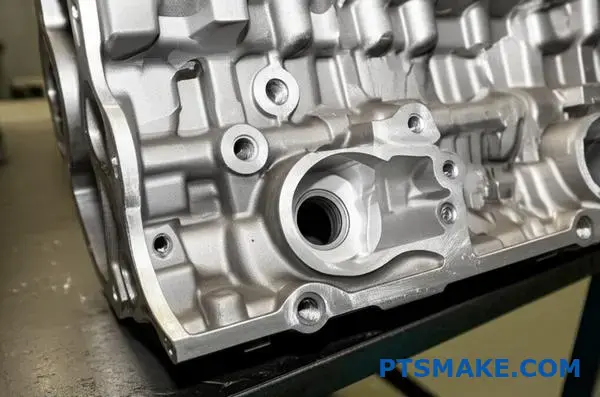

寸法精度

これは、部品が金型から直接、最終的な「ネットシェイプ」を実現することを意味する。二次加工はほとんど必要ありません。これは時間とコストの節約になります。.

機械的完全性

これは中身についてだ。優れた鋳物は気孔率が低い。これにより、部品は応力下でも強靭で信頼できるものになります。.

表面仕上げ

滑らかで一貫性のある表面は非常に重要です。美観のためにも、シーリングやコーティングが必要な部品のためにも重要です。.

これらの資質は偶然に生まれるものではない。プロセスの核となる原則をマスターした直接の結果なのだ。.

| 属性 | なぜ重要なのか |

|---|---|

| 寸法精度 | 後処理コストを削減し、適切な組み立てを保証します。. |

| 機械的完全性 | 部品の強度、耐久性、使用時の安全性を保証します。. |

| 表面仕上げ | 外観と機能性を向上させる。. |

これらの特性を達成するのは、微妙なバランス感覚を必要とする。圧力、温度、溶融金属の速度を正確にコントロールすることがすべてです。これらは、完璧な結果を得るために引く3つのレバーだと考えてください。1つでも狂えば、部品全体が損なわれてしまいます。.

コントロールトライアングル圧力、温度、速度

射出速度と射出圧力をマスターする

金属を注入する速度は非常に重要である。遅すぎると、金属がキャビティに充填される前に凝固し、欠陥の原因となる。速すぎると、空気を閉じ込めてしまい、気孔が発生する危険性があります。最終圧力段階は金属を圧縮し、収縮を最小限に抑える。.

温度の役割

溶湯の温度と金型の温度の両方を管理しなければなりません。正しい温度は、合金が金型の細部までスムーズに流れることを保証します。不適切な管理は、応力、ひび割れ、もろさの原因となります。 金属間化合物2 最終的な部品が弱くなる。これは一般的な故障点である。.

PTSMAKEのプロジェクトでは、これらのパラメーターのわずかなズレが重大な品質問題につながることをよく目にする。精度の勝負なのだ。.

| バリアブル・インバランス | 鋳造欠陥の可能性 |

|---|---|

| 過剰な射出速度 | ガス気孔率、フラッシング |

| 低い金属/金型温度 | コールドシャット、ミスラン |

| 最終圧力不足 | 収縮ポロシティ、シンク |

本質的に、優れた鋳物はその精度、内部健全性、表面品質によって定義されます。これらの結果は偶然のものではなく、高圧ダイカストプロセス全体を通して射出圧力、温度、速度を専門的に制御することに直接起因しています。.

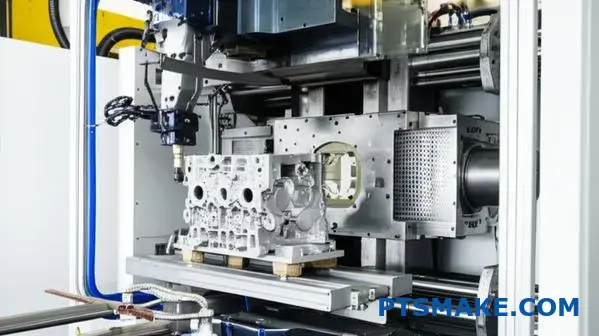

HPDCサイクルの主な段階は?

高圧ダイカスト鋳造工程は、正確な順序で行われます。各工程は前の工程の上に直接構築されます。段階を飛ばしたり急いだりすると、バッチ全体が危うくなります。.

うまく振り付けられたダンスだと思ってください。素材と型を準備することから始まる。.

最初のステップ準備がカギ

まず、原料の金属合金を溶かします。特定の溶融状態になるまで加熱する。その後、液体金属を機械に移します。.

同時に金型を準備する。金型の表面には潤滑剤がスプレーされます。これは温度をコントロールするのに役立ち、最終的な部品が簡単に離型することを保証します。.

| ステージ | 目的 |

|---|---|

| 溶解と移管 | 射出用の金属合金を準備する。. |

| 金型の準備 | 金型を冷却し、注油し、洗浄する。. |

コアのサイクル液体から固体へ

金型が閉じられると、射出段階が始まる。溶融金属は、巨大な圧力下でダイキャビティに押し込まれる。これは、「ショット・スリーブ」を満たすための低速ショットと、それに続く高速プランジャーの2段階で行われる。このスピードは、細部まで肉薄のパーツを作るために重要である。.

その後、金属は冷却され、金型内で凝固する。この冷却プロセスを制御することが不可欠です。温度管理が悪いと、次のような内部欠陥が発生する可能性があります。 多孔性3, これは最終的な部品を弱くします。PTSMAKEでは、部品の完全性を確保するため、熱管理に重点を置いています。.

凝固後、ダイが開き、エジェクターピンが鋳物を押し出す。その後、部品は液槽で急冷されます。この急冷により、望ましい機械的特性が保持されます。.

仕上げ

最終段階はトリミング。ランナー、ゲート、バリなどの余分な材料を鋳物から取り除きます。これは、トリムダイやその他の機械的な方法で行うことができます。これで部品は完成です。.

| ステージ | 目的 |

|---|---|

| 注射 | 金型キャビティに溶融金属を充填する。. |

| 冷却 | 金属を部品形状に凝固させる。. |

| 排出 | 固まった鋳物を型から取り出す。. |

| 焼き入れ | 特性を高めるため、部品を急冷する。. |

| トリミング | 最終部品から余分な材料を取り除く。. |

原料金属の溶解から最終部品のトリミングまで、HPDCサイクルの各段階は極めて重要です。この一連の流れを正確に制御することで、最終部品が強度、仕上げ、寸法精度のすべての仕様を満たすことが保証されます。.

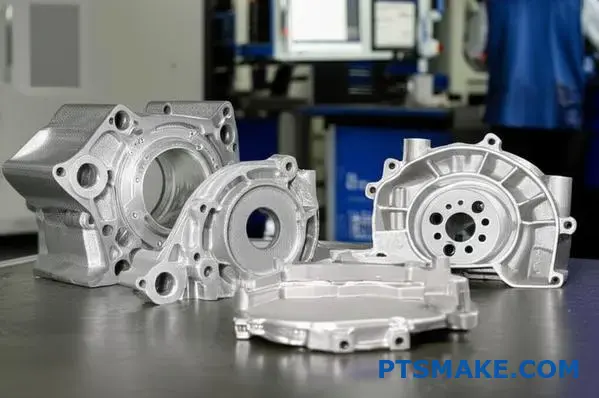

ダイカスト合金の一般的な種類は何ですか?

高圧ダイカストでは、合金の選択が重要です。それが部品の最終的な特性を決定します。3つの主要なファミリーは、アルミニウム、亜鉛、マグネシウムです。それぞれがユニークな特性のブレンドを提供します。.

そのため、さまざまな用途に適しています。PTSMAKEでは、お客様に最適なものをご案内しています。その主な特徴を見てみましょう。.

| 合金ファミリー | 主な特徴 | 一般的な使用 |

|---|---|---|

| アルミニウム | 軽量で丈夫 | 自動車部品 |

| 亜鉛 | 高い延性と仕上げ | ハードウェア、エレクトロニクス |

| マグネシウム | 超軽量 | 航空宇宙、ポータブル |

この表は簡単な概要である。これからさらに詳しく調べて、その実用的な用途を理解することができる。.

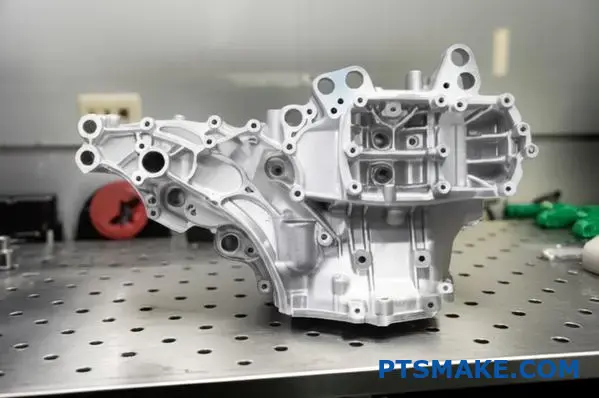

アルミニウム合金

アルミニウムはダイカストの主力製品です。強度と軽量の優れた組み合わせを提供します。耐食性も多くの環境に対して非常に優れており、汎用性があります。.

主要物件

最も一般的なのはA380だ。その鋳造温度は約660℃。この高温は工具寿命に影響する。合金の 共晶4 は、最適な部品性能を得るために凝固と最終的な結晶粒構造を制御するために極めて重要である。.

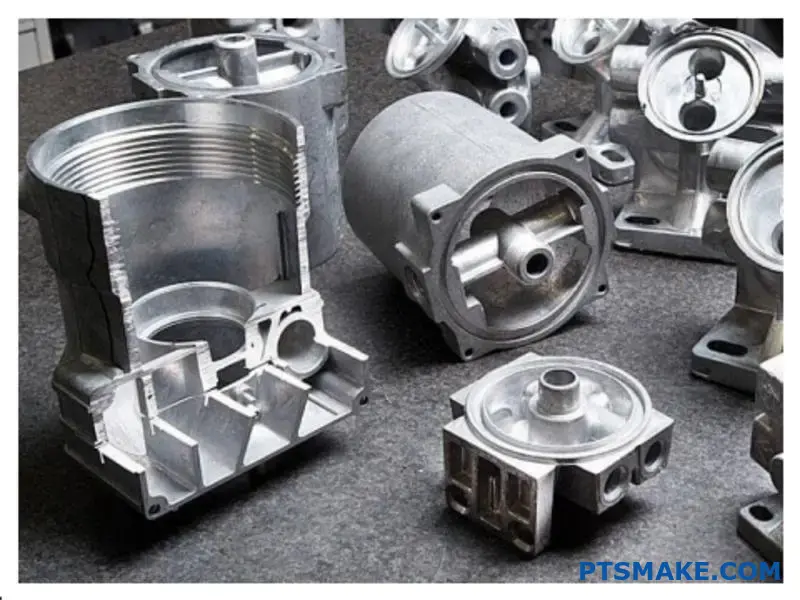

亜鉛合金

ZAMAK 3のような亜鉛合金は、その流動性で知られています。そのため、薄い壁や複雑な細部を作ることができます。鋳造温度は約420℃と低く、これは大きな利点です。.

強みと弱み

この低い温度は、金型の寿命が長くなることを意味し、PTSMAKEではお客様とよく話し合うコスト面でのメリットです。亜鉛は強度に優れていますが、アルミニウムより重いです。耐食性は、二次加工なしでは中程度です。.

マグネシウム合金

マグネシウムは、ダイカストで使用できる最も軽い構造用金属です。その強度対重量比は傑出しています。航空宇宙やハイエンドの電子機器のように、1グラム単位が重要な用途に最適です。.

キャスティングに関する考察

鋳造温度はアルミニウムに近い。しかし、マグネシウムは反応性があるため、特別な取り扱いが必要です。マグネシウムの高圧ダイカスト鋳造のための適切な安全プロトコルは、私たちの施設では譲れません。.

| 特徴 | アルミニウム(A380) | 亜鉛(ZAMAK 3) | マグネシウム(AZ91D) |

|---|---|---|---|

| 鋳造温度 (°C) | ~660 | ~420 | ~650 |

| 強度対重量 | 素晴らしい | グッド | スーペリア |

| 耐食性 | グッド | 中程度 | 可(コーティングが必要) |

正しい合金の選択はトレードオフです。アルミニウムはバランスを、亜鉛は細部と仕上げを、マグネシウムは究極の軽量性能を提供します。強度、重量、環境に対するプロジェクト特有のニーズが、理想的な材料の選択を決定します。.

キャスティング後の典型的な作業とその目的とは?

生の鋳物が最終製品になることはほとんどありません。鋳造後の作業は不可欠なステップです。これらの作業によって部品が洗練され、最終的な用途に使用できるようになります。.

これらの工程は、部品が設計仕様を満たしていることを保証します。簡単な洗浄から高精度の機械加工まで様々です。.

一般的な下流工程

それぞれの作業には、特定の重要な目的がある。それらは最終的なコンポーネントを作るために協力し合う。.

| オペレーション | 主な目的 |

|---|---|

| トリミング | 不要な余分な材料を取り除く |

| ショットブラスト | 表面のクリーニングと準備 |

| 機械加工 | 重要で厳しい公差を達成する |

| 仕上げ | 保護と美観の向上 |

各ステップが譲れない理由

鋳造後の工程はオプションではありません。信頼性の高い部品を製造するために不可欠です。工程を省略すると、部品の完全性と機能が損なわれる可能性があります。.

ラフからレディへトリミングとブラスト

トリミングは最初のステップです。鋳造工程で残ったバリ、ランナー、ゲートなどの余分なものを取り除く。これは、適切なフィット感と安全性のために非常に重要です。.

続いてショットブラスト。研磨メディアを使用して部品の表面を洗浄します。これにより、スケールや酸化物が除去されます。また、塗装やコーティングの理想的な下地となる均一な質感を作り出します。.

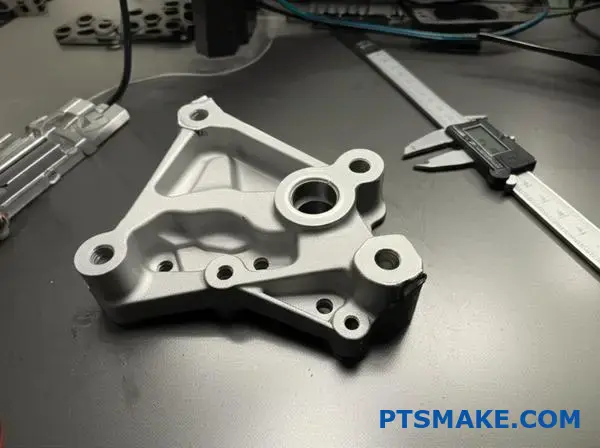

プレシジョン・ステップCNC加工

私たちPTSMAKEがしばしば大きな付加価値を提供するのはここです。このようなプロセスは 高圧ダイカスト は非常に精密であるため、最も厳しい公差を持つ形状には機械加工が必要である。.

これには、ねじ穴、嵌合面、Oリング溝が含まれます。機械加工は、これらの重要な特徴が完璧な寸法であることを保証します。時には 地下空隙率5, これは、高性能部品の識別に不可欠である。.

最後の仕上げ仕上げ作業

仕上げは最終段階です。部品を保護し、望ましい外観を提供します。その選択は、使用環境と美的要求によって決まります。.

| 仕上げタイプ | 主なメリット | 代表的なアプリケーション |

|---|---|---|

| パウダーコーティング | 高い耐久性、色の選択 | 自動車部品、エンクロージャー |

| 絵画 | 多彩な美観、低コスト | 家電製品 |

| 陽極酸化処理 | 耐食性と耐摩耗性 | 航空宇宙、医療機器 |

鋳造後の作業は、粗い鋳物を完成した機能的な部品に変えます。トリミング、ブラストから精密機械加工、最終コーティングに至るまで、これらの重要な工程により、部品が性能、フィット感、外観のあらゆる仕様を満たすことが保証されます。.

鋳物の気孔のトラブルシューティングはどのように行うのですか?

多孔性が現れたら、推測は禁物。体系的なアプローチが重要である。最初のステップは常に特定である。気孔なのか、収縮による気孔なのか。この最初の診断が、トラブルシューティングの全経路を決定し、時間とリソースを節約します。.

この単純な区別が、集中力を高める。潜在的な原因を即座に絞り込むことができる。間違ったパラメーターの調整を防ぐことができる。.

論理的なフローチャートは、この問いから始まる。.

| 気孔率タイプ | 重要な質問 | 次のステップ |

|---|---|---|

| ガス | 毛穴は滑らかで球形か? | ガス源の調査 |

| 収縮 | 毛穴はギザギザで角ばっているか? | 凝固と供給を分析する |

一旦タイプを特定すれば、根本原因まで論理的な道筋をたどることができる。この構造化された方法は、特に高圧ダイカストのような複雑な工程では不可欠です。トラブルシューティングのフローチャートの2つの主要な枝を分解してみましょう。.

ガス気孔率のトラブルシューティング

ガスポロシティは、閉じ込められた空気や溶融金属から放出されたガスに起因する。重要なのは、ガスがどこから来ているのか、なぜ逃げないのかを見つけることである。調査は、流れとガス抜きに重点を置くべきである。.

| 潜在的な原因 | 是正措置 |

|---|---|

| 不十分な換気 | 通気孔を追加または拡大し、通気孔がきれいであることを確認する。. |

| 高い乱気流 | 層流を促進するためにゲート速度を調整する。. |

| 過剰な潤滑油 | スプレーサイクルと量を最適化する。高品質の離型剤を使用する。. |

| 金属/レードル中の水分 | 装入物が乾燥していることを確認し、取鍋を適切に予熱する。. |

収縮孔のトラブルシューティング

収縮ポロシティは体積欠損である。液体金属が凝固している部分に供給できないときに起こる。これは、厚い部分やゲートから隔離された部分でよく発生する。適切な圧力と熱管理が不可欠です。これは、金属が凝固する際の適切な供給を妨げ、しばしば次のような事態を引き起こします。 樹状突起6 ボイド。.

| 潜在的な原因 | 是正措置 |

|---|---|

| 低増圧 | 最終段の圧力を上げて鋳物を送る。. |

| 不適切なゲーティング/摂食 | ランナーとゲートを再設計し、厚い部分を最後に送るようにする。. |

| 部品形状(ホットスポット) | 均一な肉厚を達成するために部品設計を修正する。. |

| 不適切な冷却 | ホットスポットの近くに冷却ラインを追加するか、サイクル時間を調整する。. |

このフローチャートはトラブルシューティングを簡素化します。最初に気孔のタイプを特定することで、潜在的な原因に体系的に対処することができます。この的を絞ったアプローチにより、時間の節約とスクラップの削減が可能になり、常に安定した高品質の部品が得られます。.

パーツの品質を犠牲にすることなく、サイクルタイムを短縮するにはどうしたらよいでしょうか?

ここでは、バランスの取れたアプローチが重要である。サイクルタイムの短縮は、ひとつの特効薬のようなものではない。プロセス全体を分析する必要がある。.

すべてのステップを注意深く見なければならない。目標は妥協のない改善だ。.

多面的な最適化戦略

私たちはいくつかの重要な分野に重点を置いています。ダイスプレー時間や冷却効率などです。また、ロボットの自動化経路も最適化します。.

主な改善点

どの分野でも大幅な時間短縮が可能です。しかし、私たちは常に品質を最優先にしています。これがPTSMAKEの基本理念です。.

| プロセス段階 | 時間短縮の可能性 |

|---|---|

| 金型スプレーの最適化 | 1~3秒 |

| ダイ冷却の強化 | 2~5秒 |

| ロボット経路チューニング | 1~2秒 |

重要なトレードオフの分析

すべての調整はトレードオフを伴う。例えば、ダイスプレーを減らせば時間の節約になる。しかし、ダイの摩耗を早める可能性もある。これは長期的なコストの上昇につながります。最適なバランスを見つけなければなりません。.

金型冷却効率の向上

冷却の高速化は第一の目標である。凝固時間の短縮に直結します。これは高圧ダイカストでは特に重要です。材料が 熱力学的平衡7 素早く、しかし均一に。.

私たちの仕事では、コンフォーマル冷却チャンネルを提案することがよくあります。部品の輪郭に沿わせます。これにより、より速く、より均一な熱抽出が保証されます。また、反りなどの部品の欠陥も防ぐことができます。.

ロボット・オートメーションの微調整

ロボットの軌道はよく見落とされる。標準的な経路には、ぎくしゃくした動きがあるかもしれない。このような経路を解析し、滑らかにします。.

各動作をミリ秒単位で短縮することは、生産量に大きく影響する。直接的で流動的なパスは常に高速である。.

| テクニック | 伝統的な方法 | 最適化されたアプローチ |

|---|---|---|

| 金型冷却 | ストレートドリルの冷却ライン | コンフォーマル・クーリング・チャンネル |

| ロボット・パス | ポイント・ツー・ポイントのリニア・ムーブ | 平滑化された連続円弧パス |

| ダイ・スプレー | 固定スプレー | 可変的で的を絞ったアプリケーション |

成功する戦略には、最適化されたダイスプレー、高度な冷却、洗練された自動化が統合されています。この全体的な視点は、部品の品質を維持し、工具の寿命を保護しながら、サイクルタイムを短縮し、最初から最後まで、より効率的で信頼性の高い製造プロセスを作成します。.

鋳造品にブリスター欠陥が再発した症例を分析する。.

ある顧客が最近、しつこい問題に直面した。塗装後に鋳物の表面にブリスターが発生したのだ。これは典型的な製造上のパズルです。.

課題は正確な原因を特定することだ。鋳造工程でガスが閉じ込められたのか?あるいは過剰な潤滑油か?あるいは、隠れた水分かもしれない。.

私たちは明確な調査計画を立てた。このアプローチは当て推量を避けるのに役立つ。真の根本原因を見つけるために、可能性を体系的に排除するのです。.

段階的な調査計画

私たちの最初のステップは、常に徹底的な目視チェックです。水ぶくれの大きさ、形、パーツの位置を調べます。これが最初の手がかりとなります。.

次に、プロセスデータに飛び込む。パラメータの小さな変化が大きな影響を与えることがあります。高圧ダイカストのようなプロセスでは特にそうです。.

プロセス・パラメータのレビュー

射出速度から金型温度まで、すべてをチェックします。良いバッチと悪いバッチの設定を比較します。データは多くの場合、ストーリーを物語っています。.

潜在的な原因の区別

それを絞り込むために、私たちは特定の兆候を探す。それぞれの原因は異なる指紋を残す。例えば、隠れた 多孔性8 は、加熱や塗装の後に現れるガスによる水泡の一般的な原因である。.

PTSMAKEで使っている簡単な内訳を紹介しよう:

| 欠陥の原因 | 典型的なブリスターの外観 | 所在地 |

|---|---|---|

| トラップされたガス | 滑らかで丸く、しばしば内側に光沢がある。 | 厚い部分、または最後に詰める |

| 潤滑油の問題 | 不規則な形状、残留物あり | エジェクターピン付近、複雑な部分 |

| 水分 | 小規模なものから大規模なものまでさまざま | サーフェス上のどこでも可能 |

最後に、私たちは欠陥のある部品を取り除くかもしれない。顕微鏡で見ることで、決定的な証拠が得られる。これにより、表面直下にガスポケットが存在するかどうかが確認できる。.

このシステマティックなプランが鍵となる。思い込みを超える。入念に検査し、データを分析し、証拠を比較することで、ブリスター発生の根本原因を確実に特定することができます。そうすることで、適切な処置を施し、将来の再発を防ぐことができるのです。.

キャスティングの仕事のコストダウン分析はどのように行いますか?

真のコスト削減とは、サプライヤーのマージンを圧迫することではない。より効率的なプロセスを設計することである。スマートなビジネス原則が、技術的な決定を導くのだ。.

高圧ダイカストでは、4つの主要なコストドライバーに焦点を当てています。これらは、小さな技術的変更が大きな財務的影響を与える可能性のある分野です。.

これらのドライバーを改善することは、持続可能な節約につながります。顧客とメーカーの双方にとってWin-Winなのだ。.

分析の核となる部分を見てみよう。.

| コストドライバー | 第一次影響 |

|---|---|

| 金属収率 | 廃棄物 |

| サイクルタイム | 機械と労働の効率 |

| ダイ・ライフ | 工具償却 |

| エネルギー消費 | 諸経費 |

これらを最適化することが、コストダウン戦略を成功させるカギとなる。.

本当にコストを削減するためには、技術的な詳細を掘り下げる必要がある。単に安い材料を購入するだけでなく、プロセスそのものをより安く運営できるようにすることです。PTSMAKEでは、これらの分野を分析するために、クライアントと提携しています。.

金属歩留まりの最適化

主要なコストは、最終部品にならない原材料です。私たちは、ランナーとゲーティングの設計に重点を置いています。フロー・シミュレーション・ソフトウェアを使用することで、ランナー・システムの材料を10-15%削減できることが多く、これは直接的な節約になります。.

サイクルタイムの短縮

サイクルの高速化は、生産量の増加と部品あたりのコストの低減を意味します。当社では、ダイ冷却チャネルを解析し、迅速で均一な冷却を実現します。また、ロボットの取り出し経路とダイスプレーアプリケーションを最適化します。1秒1秒の短縮が、生産工程を大幅に改善します。.

金型寿命の延長

金型は莫大な投資である。金型が長持ちすればするほど、部品あたりの償却コストは低くなります。金型不良の主な原因は以下の通りです。 熱疲労9. .適切な熱管理は、高度なコーティングと適切な工具鋼とともに、ダイの稼動寿命を劇的に延ばすことができます。.

私たちの分析では、少し高価なダイ・コーティングを施すだけで、工具の寿命が2倍になることがよくあります。.

| ドライバー | 技術改善 |

|---|---|

| 金属収率 | ランナーとゲートの再設計、オーバーフローの最適化 |

| サイクルタイム | 冷却回路の強化、抽出の自動化 |

| ダイ・ライフ | 高度なコーティングを施し、熱処理を改善する |

| エネルギー | 炉の断熱を改善し、機械のアイドル状態を最適化する |

エネルギー消費の低減

エネルギーは直接間接費です。私たちは、炉の効率から鋳造機自体の電力使用量まで、あらゆるものに注目しています。近代的でメンテナンスの行き届いた設備は、生産される部品1個あたりの電力使用量が単純に少なくて済みます。.

鋳造における真のコストダウン分析は、エンジニアリングの実践です。歩留まり、サイクルタイム、金型寿命、エネルギー使用量などの技術的な要因に焦点を当てることで、単純な価格交渉をはるかに超えた、持続可能な真の節約を実現します。.

ダイ・ライフを最大化するための包括的な戦略を立てる。.

長期的なプラン作りは、メンテナンスだけではない。それはもっと早い段階から始まります。包括的な戦略は、金型のライフサイクルのあらゆる段階を統合するものです。.

初期金型デザイン

適切な設計が第一の防御線です。余裕のある半径とスムーズなトランジションは、最初から応力の集中を防ぎます。.

治療と準備

熱処理と予熱は非常に重要です。熱処理と予熱は、ダイス鋼を過酷な製造条件に耐えられるように準備するものです。.

成功する戦略とは、これらの重要な分野のバランスをとることである:

| 戦略の柱 | キー・アクション | 主要目標 |

|---|---|---|

| デザイン | 余裕のある半径を使う | ストレスポイントを減らす |

| 熱処理 | 正確なプロトコルに従う | 最適な硬度を実現 |

| プレヒーティング | 制御温度上昇 | 熱衝撃を最小限に抑える |

| メンテナンス | 定期点検のスケジュール | 致命的な故障を防ぐ |

総合的なライフサイクル・アプローチ

真に効果的な戦略とは、すべての段階をつなぐものである。事後的なメンテナンスだけに焦点を当てるのは、よくある間違いです。長い金型寿命の基礎は設計段階で設定されます。PTSMAKEでは、初日からこのことを強調しています。.

デザインとプロセスの統合

設計の選択は、ダイがストレスをどのように処理するかに直接影響します。例えば、適切に設計された冷却チャネル・システムは、熱負荷を管理するのに役立ちます。これにより 粒界応力10 何千サイクルにもわたって蓄積される。高圧ダイカストでは、これらのパラメーターを最適化することが非常に重要です。.

プロアクティブ・メンテナンスとリアクティブ・メンテナンス

計画的なメンテナンス・スケジュールは、故障を待つよりも常に良いものです。予定外のダウンタイムを防ぎ、より費用のかかる修理を防ぐことができます。私たちのプロジェクトでは、積極的な計画によって金型の寿命が大幅に延びるのを見てきました。.

この比較はその違いを物語っている:

| アスペクト | プロアクティブ・メンテナンス | リアクティブ・メンテナンス |

|---|---|---|

| タイミング | 予定されたインターバル | 故障発生後 |

| コスト | より低く、予測可能 | 高い、予測不可能 |

| ダウンタイム | 計画的、最小限 | 無計画、広範囲 |

| ダイ・ライフ | 最大化 | 大幅に減少 |

溶接スケジュールも、このプロアクティブ・プランの一部であるべきだ。定期的な小修理は、大がかりなオーバーホールよりもはるかに効果的です。このアプローチは、金型を最適な状態に保ちます。.

包括的な戦略は、初期設計、精密な処理、最適化されたプロセス、定期的なメンテナンスを結びつけます。この統合計画は、金型の稼動寿命と価値を最大化するために不可欠です。.

シミュレーションと現実のギャップをどう埋めるか?

シミュレーションは強力な出発点となる。しかし、それは最終的な言葉ではない。本当の魔法は、デジタルモデルを物理的な工場現場につなげたときに起こる。それは双方向なのだ。.

シミュレーションから始める

最初のセットアップには、流れと熱のシミュレーションを使います。これにより、データに基づいた強力なベースラインが得られます。これにより、潜在的な問題を事前に予測することができます。これにより、時間と材料費を節約することができます。.

初期プロセスパラメータ

| パラメータ | シミュレーション・ガイドライン | 機械の初期設定 |

|---|---|---|

| 溶融温度 | 680°C | 685°C |

| 金型温度 | 220°C | 225°C |

| 射出速度 | 2.5 m/s | 2.4 m/s |

| 圧力 | 100 MPa | 105 MPa |

この表は、私たちの初期設定がシミュレーションの推奨値にどれだけ近いかを示している。.

フィードバック・ループを作る

最初のセットアップは始まりに過ぎない。次の重要なステップは、シミュレーションを改良することです。私たちは、最初の本番稼動から得られた実データを使ってモデルを改良します。この繰り返しによって、良いシミュレーションが素晴らしいものに変わっていくのです。.

私たちはすべてのショットからデータを収集します。これには温度、圧力、サイクル時間などが含まれます。また、完成した部品の詳細な品質チェックも行います。このフィードバックは、正確な調整のために不可欠です。.

このアプローチは、複雑な作業では特に重要である。例えば、高圧ダイカストでは、わずかなプロセスの変動が大きな影響を及ぼすことがあります。よく調整されたシミュレーションは、このような複雑性を効果的に管理するのに役立ちます。私たちの目標は、このフィードバックループを通じた継続的な改善です。.

実世界のデータで校正する

生産データでシミュレーションを更新するプロセスが鍵となる。この モデル校正11 これによって未来予測が驚くほど正確になる。デジタル・ツインが物理的なプロセスを真に反映することを保証します。.

| データタイプ | 収集方法 | シミュレーション調整 |

|---|---|---|

| 塗りつぶしパターン | ショートショットの分析 | ゲートの位置や流量を変更する |

| 部品の反り | CMM検査 | 冷却チャンネル温度の調整 |

| 多孔性 | X線検査 | 射出圧力プロファイルの絞り込み |

私たちのテストによると、このクローズドループプロセスは、類似部品のセットアップ時間を最大30%短縮します。PTSMAKEでは、将来のすべてのプロジェクトに役立つ知識のライブラリを構築しています。.

シミュレーションの真価が発揮されるのは、それがフィードバックループの一部となったときです。私たちはシミュレーションを使って初期設定を行い、実際の生産データを使ってそれを改良します。この方法により、継続的な改善と予測可能性が保証されます。.

複数の根本原因が考えられる品質問題を診断する。.

断続的なフラッシュや寸法不安定性への対処は、最も困難な課題のひとつだ。問題が現れては消える。そのため、迅速な修正はほぼ不可能だ。.

当て推量は時間とお金の無駄。体系的なアプローチが不可欠である。私たちは、石川(またはフィッシュボーン)図のような診断ツリーを使用して、あらゆる可能性をマッピングします。この方法は、複雑で曖昧な問題を構造化された調査へと変え、手を抜かないことを保証します。.

| 問題領域 | 重要な質問 |

|---|---|

| 機械 | 機材は安定しているか? |

| 金型 | 金型の完全性が損なわれていないか? |

| プロセス | 運転パラメータは安定しているか? |

| 素材 | 原料は安定しているか? |

フィッシュボーン図は、潜在的な原因を視覚化するのに役立つ。それらを分類することで、問題に理路整然と取り組むことができる。複数の要因が原因である可能性がある場合、このように明確にすることは非常に重要です。PTSMAKEでは、ダイアグラムの主要な「骨」をマッピングすることから始めます。.

マシン・ファクター

まず、装置そのものに注目する。機械の性能が一定でないことは、断続的な問題の一般的な原因です。.

クランプ力の不安定性

走行中にクランプ力が変動していませんか?一瞬でも圧力が低下すると、バリが発生する可能性があります。私たちは油圧と機械式トグルに変動がないかチェックします。.

プラテン平行度

プラテンが完全に平行でない場合、型締力はダイフェース全体で不均一になります。これは、バリや寸法の問題にもつながります。.

金型要因

次に、金型を検査します。どんなに頑丈な工具でも、時間の経過とともに摩耗し、微妙な欠陥が生じることがあります。.

| 金型部品 | 潜在的な問題 | 結果 |

|---|---|---|

| パーティングライン | 摩耗または損傷 | フラッシュ |

| 通気孔 | 目詰まりまたはサイズ不足 | トラップガス、ショートショット |

| コアピン/スライド | ミスアライメント | 次元の不安定さ |

プロセス要因

プロセス・パラメーターは最も動的な変数である。特に高圧ダイカストのような繊細なプロセスでは、わずかなずれが大きな影響を与えることがあります。私たちはショット間のデータを分析し、不整合を見つけます。安定した プロセスウィンドウ12. .温度、圧力、速度は厳密に制御されなければならない。.

構造化された診断ツリーは、曖昧さを実行可能な計画に変えます。この方法は、体系的に変数を排除し、チームを真の根本原因へと導きます。当て推量を防ぎ、恒久的な解決策を効率的に見つけることができます。.

総合設備効率(OEE)を改善するためのプロジェクトを設計する。.

OEEを改善することは、大きな仕事のように思えるかもしれない。重要なのは、小さく始めることである。リーン生産方式をある分野に適用してみよう。.

私たちは、可用性に焦点を当てたプロジェクトを設計します。大きな出発点は、機器のセットアップ時間を短縮することです。.

パイロット・プロジェクトの選択

この例では、製造業における一般的な課題に焦点を当てる。目標は、生産稼働間のダウンタイムを最小限に抑えることです。.

フォーカス金型交換時間

金型交換時間の短縮は、完璧な小規模プロジェクトです。OEEの中核要素である機械の稼働率を直接高めることができる。ここでの成功は、明確な勝利をもたらします。.

| OEEコンポーネント | プロジェクトの焦点 | 期待される成果 |

|---|---|---|

| 空室状況 | 金型交換時間の短縮 | 生産稼働時間の増加 |

| パフォーマンス | - | (本プロジェクトでは対象外) |

| 品質 | - | (本プロジェクトでは対象外) |

HPDCへのリーン原則の適用

金型交換に取り組むために、私たちはSMEDと呼ばれるリーンツールを使用しています。これはSingle-Minute Exchange of Die(金型交換の1分間)の略です。目標は文字通り1分ではありません。段取り替えを迅速かつ効率的に行うことです。.

PTSMAKEの過去のプロジェクトでは、構造化されたアプローチが最も効果的であることがわかっています。これは特に、次のような複雑なプロセスに当てはまります。 高圧ダイカスト.

ステップ・バイ・ステップのプロジェクト計画

成功には明確な計画が不可欠です。私たちはプロジェクトを管理しやすいステップに分割します。こうすることで、チームは集中力を維持し、進捗状況を正確に測定することができます。.

1.観察とデータ収集

まず、現在の交代プロセスをビデオに撮る。チームはそれを一緒に見る。すべてのステップとその期間を記録する。こうすることで、改善のためのベースラインができる。.

2.タスクを特定し、分ける

次に、各ステップを分類する。タスクは「内部」(マシンを停止させる必要がある)か「外部」(実行中でも可能)のどちらかである。.

| タスクタイプ | 定義 | 例 |

|---|---|---|

| 内部 | マシンが停止しているときに行うこと | 古い金型を外す |

| 外部 | マシンがオンの状態でも可能 | 次のダイスの準備 |

3.変換と合理化

主な目標は、内部ステップを外部ステップに変換することである。また、ステップの簡略化や廃止も視野に入れている。例えば [ポカヨケ](https://en.wikipedia.org/wiki/Poka-yoke)[^13]。 セットアップ時のミスを防ぎ、より速く、より安全にするための対策。残りの内部作業を合理化することが最後のピースだ。.

SMEDのようなリーンの原則を適用することで、集中的なプロジェクトを立ち上げることができます。金型交換時間を 高圧ダイカスト, これにより、機械の稼働率で測定可能な利益を得ることができます。この小さな勝利が、施設全体のより大きなOEE改善の機運を高めます。.

PTSMAKEで高圧ダイカストの成功を加速する

次の高圧ダイカストプロジェクトを最適化する準備はできていますか?PTSMAKEにご連絡いただければ、専門的なアドバイス、迅速なお見積もり、世界クラスの精密製造ソリューションを、お客様の正確な仕様に合わせて納期通りにお届けします。今すぐお問い合わせの上、お見積もりをご依頼ください!

この急冷プロセスが、部品の最終的な強度と表面仕上げをどのように決定するかをご覧ください。. ↩

これらの微細な構造が、ダイカスト部品の全体的な強度と耐久性にどのような影響を与えるかを理解してください。. ↩

この一般的な欠陥がどのように形成されるかを理解し、部品の耐久性を最大化するためにどのようにこの欠陥を防ぐかを理解する。. ↩

この溶融挙動が最終部品の機械的特性や品質にどのような影響を与えるかを理解するには、クリックしてください。. ↩

この内部欠陥が部品の完全性にどのような影響を及ぼすのか、また、どのような検査方法がこの欠陥を発見できるのかについてご紹介します。. ↩

これらの結晶構造がどのように形成されるのか、そしてなぜ金属鋳造における収縮を理解する上で重要なのかをご覧ください。. ↩

材料が効率よく冷却され、凝固する仕組みの物理を理解する。. ↩

内部ボイドがどのように形成され、最終的な鋳物表面の品質に影響を与えるかを学びます。. ↩

この材料応力が金型予算と生産稼働時間にどのように直接影響するかをご覧ください。. ↩

この微細な応力がどのようにクラックを引き起こし、金型破損につながるかを理解する。. ↩

モデルを校正することで、予測精度を向上させ、コストのかかる物理的な試運転を削減する方法をご覧ください。. ↩

安定した高品質の生産を実現するために、このパラメータ範囲がいかに重要であるかをご覧ください。. ↩