貴社のナイロンCNC部品は、仕様外の寸法ばらつきで届きます。根本的な原因は?貴社のサプライヤーは、ナイロン特有の加工要件を処理するための専門知識が不足しており、コストのかかる遅延や品質問題につながっています。

ナイロンCNC加工では、厳しい公差と性能基準を満たす一貫した精密部品を実現するため、材料準備、パラメータ最適化、環境制御の専門知識が必要とされる。

私は、規格外のナイロン部品を受け取った後、サプライヤーを変えた何十社もの顧客と仕事をしてきました。成功と失敗の分かれ目は、多くの場合、ナイロンの吸湿性、適切な乾燥プロトコル、最適化された切削パラメーターを理解することにあります。このガイドでは、経験豊富なナイロン加工サプライヤーと、ナイロンを他のプラスチックと同じように扱うサプライヤーを分ける重要な要素について説明し、次のプロジェクトで十分な情報を得た上で決断できるよう支援します。

なぜナイロンがCNC機械加工部品のトップ・チョイスなのか?

重要な部品に材料を指定したのに、その材料が早期に摩耗してしまい、コストのかかるダウンタイムや再設計を余儀なくされたことはありませんか?このようなフラストレーションは、製品開発における一般的な課題です。

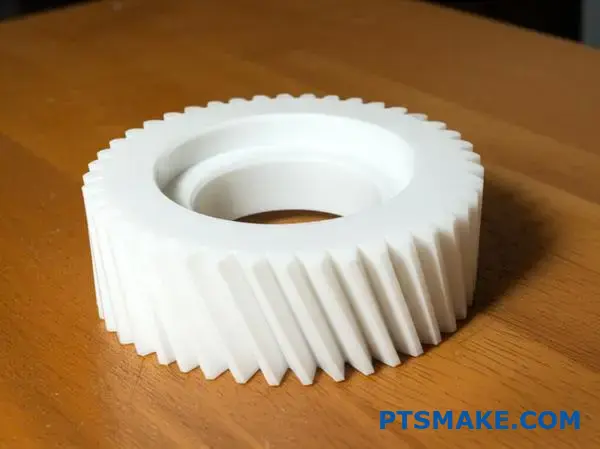

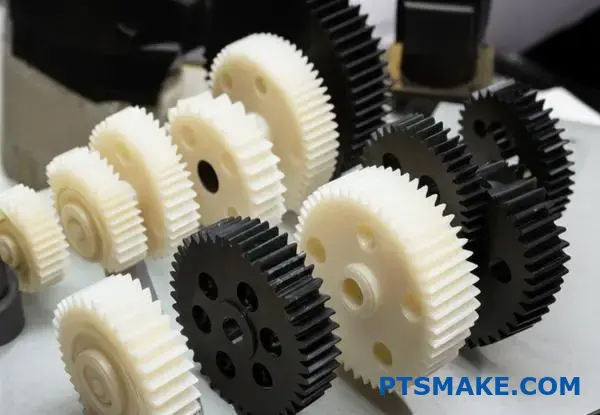

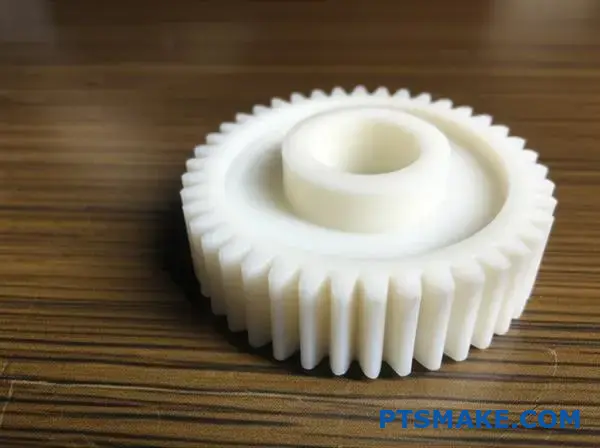

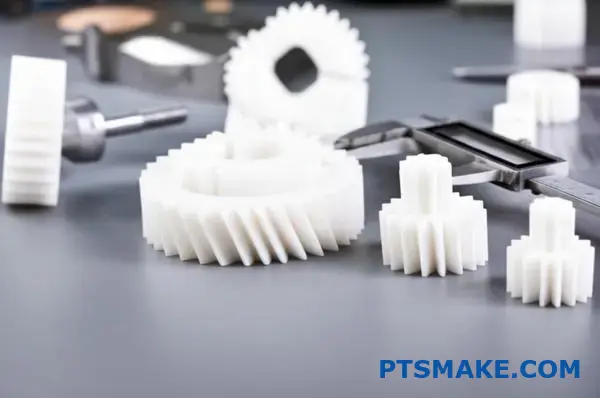

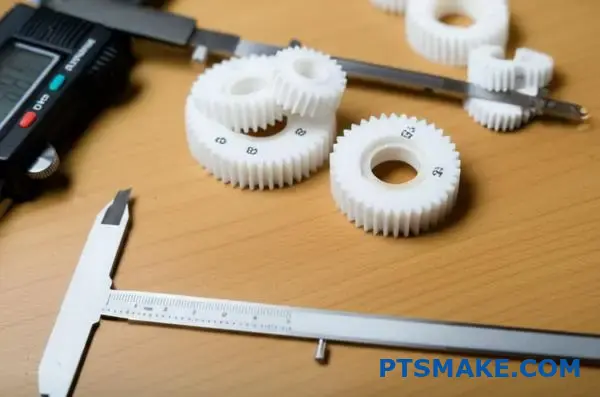

ナイロンは、高い引張強さ、優れた耐摩耗性、化学的安定性を独自にブレンドしているため、非常に耐久性が高く、CNC機械加工部品の最良の選択肢です。ギア、ブッシング、ベアリングなどの高性能部品に、金属に代わる信頼性とコスト効果の高い選択肢を提供します。

コア・ストレングス:ナイロンを際立たせるものは何か?

エンジニアや調達マネジャーが、標準的なプラスチックと金属の間のギャップを埋める材料を探すとき、ナイロンはしばしば話題の中心になります。その多用途性は単なる主張ではなく、何千もの要求の厳しい用途で実証されています。PTSMAKEでは、強度、弾力性、機械加工性のバランスを必要とする部品にナイロンを使用することがよくあります。ナイロンの成功 ナイロンCNC加工 その基本的な特性を理解することにかかっている。

開梱 引張強度と耐久性

ナイロンは驚異的な引張強度を誇り、引っ張られる力にも壊れることなく耐えることができる。このため、特に軽量化が重要な用途では、金属に代わる有力な候補となる。例えば、自動機械では、ナイロン・ギアは大きなトルクを扱うことができる一方で、スチールやアルミニウムのギアよりもはるかに軽量です。これにより慣性が減少し、より高速でエネルギー効率の高い運転が可能になります。負荷がかかると脆くなる一部のプラスチックとは異なり、ナイロンは優れた靭性を発揮します。つまり、衝撃を吸収し、破断せずに変形することができるため、振動や突発的な衝撃を受ける部品には極めて重要な特性です。注意しなければならないのは 吸湿性1 性質上、ナイロンは環境から水分を吸収し、その機械的特性や寸法をわずかに変化させることがあります。これは、部品の長期的な安定性を確保するために、常にお客様と話し合う重要な設計上の考慮事項です。

優れた耐摩耗性

ナイロンの最も有名な特長の1つは、摩擦係数が低く、耐摩耗性が高いことです。このため、ベアリング、ブッシュ、摩耗パッドなど、互いに滑ったりこすれ合ったりする部品に最適な材料です。また、自己潤滑性を持つことが多いため、外部潤滑剤の必要性を減らし、メンテナンスを最小限に抑えることができます。顧客との過去のプロジェクトでは、青銅ブッシングからナイロンブッシングに変更することで、部品コストが削減されるだけでなく、作動音が減少し、アセンブリの耐用年数が延びることがわかりました。

| プロパティ | ナイロン6/6 | アルミニウム6061 | ABS |

|---|---|---|---|

| 引張強度 | 高い | 非常に高い | ミディアム |

| 耐摩耗性 | 素晴らしい | 貧しい | フェア |

| 重量 | 低い | 低い | 低い |

| 加工性 | 素晴らしい | 素晴らしい | グッド |

| コスト | 低い | ミディアム | 低い |

この固有の耐摩耗性により、精密機械加工部品はその厳しい公差をより長く維持することができ、あらゆる機械システムの信頼性に不可欠です。スムーズな動作は、家電製品から産業用ロボットまで、幅広い用途で大きな利点となります。

ナイロン vs. コンペティション実用的な比較

適切な素材を選択することは、性能、コスト、製造可能性に影響を与える戦略的な決定である。アルミニウムやスチールのような金属にも適材はありますが、ナイロンは多くのシナリオで説得力のあるケースを提示します。どの素材が全体として「ベスト」なのかということではなく、特定の用途にとってどれがベストなのかということなのです。私たちの経験では、よく考えて比較すると、性能と価値の両方を提供するスマートで実用的な選択として、ナイロンがしばしば明らかになります。

金属を上回る重量とコストの優位性

金属に対するナイロンの最も直接的な利点は、密度が著しく低いことである。ナイロン部品は、同じスチール部品に比べて最大7倍軽くなる。この軽量化は、航空宇宙産業や自動車産業など、1グラム単位が燃費や性能の向上につながる産業では画期的なことだ。しかし、その利点はそれだけにとどまりません。軽量化された部品は輸送コストも安くなり、組み立て時の取り扱いも容易になるため、全体的なコスト削減にも貢献します。さらに、原料のナイロン材料は通常、アルミニウムやステンレス鋼よりも手頃な価格で入手できる。 ナイロンCNC加工 の工程は、切削力が低いため高速化し、機械時間と工具の摩耗を減らすことができる。より低い材料コストとより効率的な製造の組み合わせにより、ナイロンは適切な用途において機械的完全性を損なうことなく、非常に経済的なソリューションとなる。

要求される役割において他のプラスチックより優れている

ナイロンはまた、他のエンジニアリング・プラスチックに対しても独自の性能を発揮します。ABSのような汎用プラスチックに比べ、ナイロンは耐摩耗性にはるかに優れ、使用温度も高い。耐衝撃性という点ではポリカーボネートの方が強いかもしれないが、ナイロンは表面の摩擦が少ないため、可動部品では明らかに勝者となる。デルリン(アセタール)も強力な競争相手で、剛性と湿潤環境での優れた寸法安定性で知られています。しかし、一般にナイロンの方が靭性が高く、耐摩耗性に優れているため、衝撃が大きく、摩耗が激しい状況に適している。多くの場合、部品が直面する特定の環境および機械的ストレスによって選択が決まる。

| 特徴 | ナイロン | デルリン(アセタール) | ポリカーボネート |

|---|---|---|---|

| 耐摩耗性 | 素晴らしい | グッド | フェア |

| タフネス(衝撃) | 素晴らしい | グッド | 素晴らしい |

| 水分吸収 | 高い | 低い | 非常に低い |

| 耐薬品性 | 良好(オイル、燃料) | 素晴らしい | フェア |

耐薬品性:隠れた利点

ナイロンの利点として見過ごされがちなのは、広範囲の化学薬品、特にオイル、グリース、燃料などの炭化水素に対する優れた耐性である。そのため、自動車エンジン、産業機械、油圧システムなどに使用される部品に最適です。過酷な化学薬品にさらされると腐食する金属や劣化するプラスチックとは異なり、ナイロンはその構造的完全性を維持し、厳しい化学環境下でも信頼性と長寿命を保証します。

ナイロンは、強度、耐摩耗性、化学的安定性を兼ね備えているため、CNC機械加工で際立っています。軽量でコスト効率が高く、金属や他のプラスチックに代わる耐久性を備えているため、ギア、ブッシング、カスタム工業部品などの高性能部品の信頼できる選択肢となります。

用途に適したナイロングレードの選択。

紙の上では見栄えのするナイロン等級を指定したのに、実際に使ってみると反ったり、不具合が生じたりしたことはありませんか?このミステップは、コストのかかる再設計や遅延につながる可能性があります。

適切なナイロンを選択するには、材料の特性を用途の要求に適合させる必要があります。強度、温度、化学薬品への暴露などの要素を評価し、ナイロンCNC加工で最適な結果を得るために、PA6、より高性能のPA66、硬質ガラス充填グレード、または低摩擦のオイル充填品種のいずれかを選択します。

ナイロンの世界は、多くのエンジニアが当初想定していた以上に多様です。PTSMAKEで加工する最も一般的なグレードは、PA6とPA66の2種類です。一見似ているように見えますが、その微妙な違いが部品の性能に大きな影響を与えることがあります。これらの違いを理解することは、十分な情報を得た上で決断するための第一歩です。

ファウンデーションPA6とPA66の比較

一見したところ、PA6とPA66はどちらも強靭さと耐摩耗性で知られるポリアミド系プラスチックである。しかし、分子構造が異なるため、機械的特性や熱的特性が異なります。どちらを選択するかは、コスト、性能、環境条件のバランスで決まることが多い。

PA6(ナイロン6):多目的な主力

PA6は、一般的に少し延性があり、特に調整された状態では耐衝撃性に優れている。また、機械加工後の表面仕上げも優れており、美観を重視する部品には欠かせない。しかし、PA6の主な欠点は、機械加工後の表面仕上がりがより劣ることである。 吸湿性2 PA66よりも空気中の水分を吸収する。この吸収は寸法変化や剛性低下の原因となります。また、融点が若干低いため、加工が容易で速く、生産コストに若干有利な場合もある。

PA66(ナイロン66):高性能の標準

PA66は、より要求の厳しい用途に適している。PA66はPA6よりも硬く、剛性が高く、融点も高い。そのため、高温にさらされる部品や、より高い機械的強度と剛性が要求される部品に適しています。また、吸湿率が低いため、変動する湿度下での寸法安定性にも優れています。自動車や産業機械の重要な部品には、PA66がより安全で信頼性の高い選択肢となることが多く、通常より高い価格帯を正当化する性能を発揮します。

社内テストとプロジェクトデータに基づく簡単な比較です:

| プロパティ | PA6(ナイロン6) | PA66(ナイロン66) | CNC機械加工の主な検討事項 |

|---|---|---|---|

| 引張強度 | グッド | 素晴らしい | PA66の方が負荷がかかっても持ちこたえる。 |

| 硬さ | 中程度 | 高い | 剛性の高い部品にはPA66が好ましい。 |

| 融点 | ~220°C | ~265°C | PA66は使用温度範囲が広い。 |

| 水分吸収 | より高い | より低い | PA66は寸法安定性に優れている。 |

| コスト | より低い | より高い | PA6は、より予算に見合った選択肢を提供する。 |

標準的なPA6やPA66だけでなく、多くの用途ではこれらのベースポリマーだけでは実現できない特性が求められます。そこで、添加剤や充填剤が登場し、極度の応力や絶え間ない動きのような特定の課題に合わせて設計された特殊なグレードが生まれます。このような改良ナイロンは、新たなレベルの性能を引き出しますが、同時に設計や加工工程に新たな配慮を必要とします。

基本を越えて変性ナイロン・グレード

部品に強度、安定性、自己潤滑性が必要な場合は、充填ナイロンを検討する必要があります。私たちが扱う2つの最も一般的な種類は、構造補強用のガラス繊維入りナイロンと、低摩擦用途のオイル繊維入りナイロンです。

ガラス繊維入り(GF)ナイロン:強度と安定性のために

通常15%から30%(例えばPA66-GF30)の濃度でガラス短繊維を添加すると、ナイロンの特性は劇的に変化する。繊維は補強材として機能し、特に高温下での引張強さ、剛性、寸法安定性を大幅に向上させます。ある自動車メーカーとのプロジェクトでは、エンジンルームの部品を標準的なPA66からPA66-GF30に変更しました。この変更により、熱による部品の反りを防ぎ、現場での重大な不具合問題を解決することができました。トレードオフ?ガラス繊維入りナイロンは研磨性が高い。CNC加工中の工具摩耗を早めるため、一貫した部品品質を確保するためには、工程計画と原価計算で考慮しなければならない要因です。

オイル入りナイロン:低摩擦性能

ギア、ベアリング、スライドプレートなどの可動部品が使用される用途では、油入りナイロンが最適です。液体潤滑剤は、製造中にポリマーマトリックスに直接組み込まれます。これにより、摩擦係数が極めて低く、耐摩耗性に優れた素材が生まれます。自己潤滑性は、外部からのグリースやオイルを必要とせず、部品がスムーズに動くことを意味し、メンテナンスを減らし、設計を簡素化します。油入りナイロンの機械加工は標準グレードと同様ですが、その結果、部品は本質的に滑りやすくなり、長持ちし、静かで効率的なメカニカル・アセンブリの作成に最適です。

これらの変更後の成績は以下の通りである:

| グレード | 主な利点 | 最適 | 加工に関する考察 |

|---|---|---|---|

| 標準PA66 | バランスのとれた特性 | 汎用部品 | 標準的な工具と速度。 |

| PA66-GF30 | 高い強度と剛性 | 構造部品、ハウジング | 研磨性があり、硬化した工具が必要。 |

| オイル充填ナイロン | 低摩擦、自己潤滑性 | ギア、ベアリング、摩耗パッド | 滑らかで滑りやすい表面を作る。 |

適切なナイロンを選択することは、設計の重要なステップです。強度、耐熱性、寸法安定性のニーズと、部品が直面する特定の環境とのバランスをとる必要があります。PA6、PA66、ガラス繊維入り、オイル封入グレードの違いは、プロジェクトの成否を左右します。

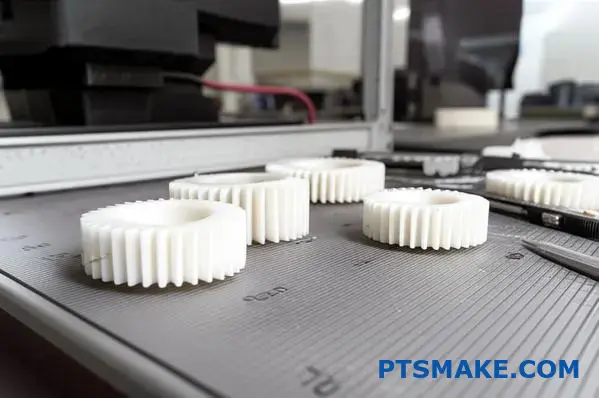

加工前の重要なステップ乾燥と応力緩和

ナイロン部品を完璧に加工したのに、数日後にゆがんでいたり、規格外だったりしたことはありませんか?このよくあるフラストレーションは、2つの重要な準備段階を怠ったことに起因することが多い。

CNC加工前にナイロンを適切に乾燥させることは、吸収した水分を除去し、寸法の不安定を防ぐために不可欠です。さらに、応力除去(アニーリング)は、製造時の内部応力を除去し、反りや亀裂の発生を防ぎ、最終部品が厳しい公差に適合するための鍵となります。

ナイロンの吸湿性への挑戦

ナイロンは素晴らしいエンジニアリング・プラスチックだが、機械工が尊重しなければならない特性がある。つまり、スポンジのように周囲の大気から水分を吸収しやすいのです。これは表面レベルの問題ではなく、水分子が材料の分子構造に働きかけ、可塑剤として作用する。このプロセスは素材の特性に直接影響し、私たちにとって最も重要なのは寸法安定性です。適切に乾燥されていないナイロンを加工する場合、基本的には膨潤状態の材料を加工することになります。部品が乾いて水分を放出すると、収縮し、反りが生じる可能性があり、精密な加工がすべて台無しになります。PTSMAKEの仕事では、わずかな水分含有率でも、部品が検査に不合格となるような大幅な寸法変化につながる可能性があることを目の当たりにしてきました。

湿気はなぜ静かな妨害者なのか

湿った」ナイロンの加工がもたらす結果は、寸法変化だけにとどまらない。余分な水分は、切削工具の摩擦で加熱されると蒸気に変わり、表面仕上げが悪くなります。また、材料が「グミ状」になり、切りくずの制御が困難になり、工具摩耗が増加することもあります。高精度に必要な安定した結果を得るには ナイロンCNC加工安定した、乾燥した素材から始めることは譲れません。私たちはテストに基づき、吸湿性のあるすべての素材に対して厳格な乾燥プロトコルを確立しました。

| プロパティ | ドライ(アスモールド)ナイロン6/6 | 調整済み (50% RH) ナイロン 6/6 | 加工への影響 |

|---|---|---|---|

| 引張強度 | ~12,000 psi | ~8,500 psi | 切断力の調整が必要 |

| 寸法変更 | ベースライン | 0.5~1.0%まで膨張可能 | 厳しい公差を保持するために重要 |

| 衝撃強度 | より低い | より高い | 材料がもろくならない |

| 硬度(ロックウェル) | R120 | R108 | 仕上げ面と工具寿命に影響 |

この吸収された水分が、素材の ポリマー鎖の移動度3これにより機械的特性が変化する。精度が要求されるプロジェクトでは、このステップを無視することは許容できないレベルのリスクをもたらす。

アニーリング反りに対する保険

第二の重要な加工前工程は、一般にアニーリングとして知られる応力除去です。内部応力は、押出棒であれ成形板であれ、生のナイロンの製造工程では避けられない副産物です。製造中、材料は異なる速度で冷却され、外側は芯部よりも速く冷却固化します。この冷却の差によって、材料の内部応力が固定されます。このような応力は、未加工の状態ではバランスが取れており、眠っています。しかし ナイロンCNC加工 そして素材を取り除くと、そのバランスが崩れる。残された内力は、もはや対立するものではなく、材料を動かすことによって解放される。

アニーリングプロセスの説明

アニーリングは、切断を開始する前に、これらの内部応力を緩和するために設計された制御された加熱と冷却のプロセスです。このプロセスには主に3つの段階がある:

- 暖房: 材料をゆっくりと均一に加熱し、融点以下の温度にする。ナイロン6/6の場合、これは通常約150℃(300°F)です。

- 浸す: 通常、材料の厚さに基づいて計算される特定の時間(例えば、厚さ1インチにつき1時間)、材料はこの温度に保持される。これにより、ポリマー鎖は弛緩し、低エネルギーで応力のない状態に落ち着く。

- 冷却: その後、材料は室温まで非常にゆっくりと均一に冷却される。急冷すれば、新たな応力が発生するだけである。

この制御されたサイクルにより、材料は切削工具に触れる前に可能な限り安定した状態になります。PTSMAKEの過去のプロジェクト、特に薄肉や複雑な形状を伴うプロジェクトでは、アニーリングが加工後の変形を防ぐ唯一で最も効果的な方法であることを実証してきました。

| アニーリングステージ | 目的 | 代表的パラメータ(ナイロン6/6) |

|---|---|---|

| ランプアップ | 熱衝撃を与えずに均一に加熱すること。 | 1時間あたり10~20℃ずつ、ゆっくりと温度を上げる。 |

| ソーク(ホールド) | 内部のストレスを完全にリラックスさせる。 | 厚さ1インチにつき150℃で1~2時間保持する。 |

| クールダウン | 応力を再導入することなく材料を冷却すること。 | 1時間あたり10~20℃ずつ、ゆっくりと温度を下げる。 |

どんな高精度でも ナイロンCNC加工 特に公差が厳しく、部品形状が複雑な用途では、アニーリングを省略することは賭けに値しません。安定性と品質への投資です。

部品の品質を保証するには、加工前の準備が重要です。ナイロンを適切に乾燥させることで、吸収された水分を除去して寸法変化を防ぎ、アニールすることで内部応力を緩和して反りを止めます。この2つのステップは、高精度ナイロン加工プロジェクトを成功させるための基礎であり、最初から最後まで安定した加工を保証します。

ナイロンのCNC加工パラメータの最適化?

ナイロンを加工する際、切りくずが出たり、表面仕上げが悪かったり、部品がゆがんだりして苦労したことはないだろうか。その一貫性のなさがプロジェクトを狂わせ、一見単純な素材を大きな頭痛の種に変えてしまうことがある。

ナイロンCNC加工を最適化するには、非常に鋭利な切削工具、高い切削速度、適度な送り速度を使用する必要があります。この組み合わせにより、材料を押すのではなく、きれいな剪断作用が保証され、溶融が防止され、寸法精度が維持され、最終部品の優れた仕上げが達成されます。

コアトリオ速度、送り、切り込み

ナイロンのパラメータを正しく設定することは、バランスを取ることです。ナイロンは融点が低く、熱伝導性が悪いため、刃先に熱がすぐに蓄積してしまいます。それを間違えると、精密部品ではなく、溶けた雑物ができてしまいます。目標は、はっきりとした切りくずを作り、それが熱をワークに戻す前に排出することです。

切断速度

ナイロンの場合、高速で考えましょう。スピンドルの回転数(RPM)が高いほど、1分あたりの面粗度(SFM)が高くなり、きれいな剪断作用が促進されます。切削速度が遅いと、材料が押されて引き裂かれ、過度の摩擦と熱が発生する傾向があります。PTSMAKEの経験では、ある工具の推奨範囲の高い方から始めると、より良い結果が得られることがよくあります。これは、金属加工に慣れている機械工にとっては直感に反することです。ナイロンのようなプラスチックの場合、速度が速いほど、熱が伝わる前に工具を出し入れすることができます。

送り速度と切り屑負荷

スピンドルが高速で動く一方で、送り速度(工具が材料を通過する速度)は注意深く制御されなければならない。ここで重要な指標は チップロード4すなわち、各切刃によって除去される材料の厚さ。送り速度が低すぎると、切りくずが非常に薄くなり、工具が材料を切削するのではなく、こすってしまう。この摩擦作用は、熱の主な発生源となる。逆に、高すぎる送り速度は、工具と部品に過度の圧力をかけることになり、工具のたわみや寸法の不正確につながります。

次の表は、非強化ナイロン・グレードの一般的な出発点です。ご使用の機械、工具、および正確なナイロン等級に基づいて調整することを忘れないでください。

| オペレーション | 工具材料 | 切削速度(SFM) | 歯当たり送り量(IPT) |

|---|---|---|---|

| ミーリング | こうそくシリアルインターフェース | 400 - 800 | 0.004" - 0.012" |

| ミーリング | カーバイド | 800 - 1500 | 0.005" - 0.015" |

| ターニング | こうそくシリアルインターフェース | 600 - 1000 | 0.005" - 0.010" |

| ターニング | カーバイド | 1000 - 1800 | 0.007" - 0.015" |

ガラス繊維入りナイロンやカーボン繊維入りナイロンでは、研磨性が高くなるため、低速から始めて超硬工具を使用することをお勧めします。

工具と固定具のベストプラクティス

セットアップが間違っていれば、世界最高のパラメーターもあなたを救うことはできません。ナイロンCNC加工を成功させるには、工具の選択とワークホルディングも同様に重要です。これらの基本要素は、最終部品の品質と全工程の効率に直接影響します。

工具の選択:鋭さは譲れない

ナイロンを加工する場合、工具の摩耗は大敵だ。磨耗した刃先は材料を剪断することはなく、莫大な摩擦と熱を発生させながら突っ切ってしまいます。

- 工具の材質: 高速度鋼(HSS)は短時間の加工には有効だが、コーティングされていない超硬工具の使用を強く推奨する。充填ナイロンの場合は、ダイヤモンドライクカーボン(DLC)のような耐摩耗性コーティングを施すことで、工具寿命を大幅に延ばすことができる。

- ツールの形状: 正のすくい角が大きく、逃げ角が大きい工具を探そう。この形状は、よりシャープな切れ刃を作り出し、ナイロンをきれいに切り裂き、切削抵抗と発熱を低減する。

- フルート・カウント フライス加工では、少ない方が良い。2枚刃、あるいは1枚刃のエンドミルは、切り屑を排出するスペースを最大限に確保できます。フルートの目詰まりは、ワークの溶融や工具の破損への早道です。

フィクスチャリング:しっかりと、しかし優しく

ナイロンは柔軟な素材です。標準的なバイスできつくクランプしすぎると、変形してしまいます。クランプしている間は完璧な寸法のパーツを加工できるかもしれませんが、いったん圧力を解放すると、パーツはスプリングバックし、寸法が狂ってしまいます。

- 圧力を分散させる: 部品の形状に適合する柔らかいジョーや特注の治具を使用する。こうすることで、クランプ力が広い範囲に分散され、変形を防ぐことができます。

- ストップを使う: 被削材を押す切断力に対抗するため、常にしっかりとしたワークストップを使用すること。

- トルクコントロール: クランプを締めすぎないこと。トルクレンチを使用して、部品をしっかりと固定するのに十分な最小限の圧力を一貫してかけます。

以下の表は、これらのセットアップの選択が最終的な結果にどのような影響を与えるかをまとめたものである。

| ファクター | 最適化されたアプローチ | 貧弱なアプローチ | 悪いアプローチの結果 |

|---|---|---|---|

| 工具の切れ味 | 新品または研ぎたての超硬工具 | ジオメトリー工具が摩耗しているか、不適切 | 溶融、仕上げ不良、寸法精度不良 |

| フルート・カウント | 切り屑排出の良い2枚刃 | 4フルート以上 | 切りくずの詰まり、熱の蓄積、工具の破損 |

| ワークホールディング | 柔らかい顎、分散された圧力 | バイスの爪、過度の力 | 部品の変形、規格外寸法 |

| 冷却水 | クーラントまたは圧縮空気を注入 | なしまたは油性クーラント | 発熱、チップ溶接、材料の膨潤 |

これらのベストプラクティスを実践することで、最初の試作品から1万個目の生産品まで、PTSMAKEでお届けする部品が、お客様の信頼に応える正確な仕様を満たすことを保証しています。

ナイロン加工を最適化するには、高い切削速度と適切な送り速度、切れ味の良い工具のバランスをとる必要があります。安全で変形しない固定具と効果的な切りくず排出も同様に重要です。これらの要素をマスターすることで、試作品から本格的な生産に至るまで、寸法精度、優れた仕上げ、総合的なコスト効率が保証されます。

ナイロン部品の公差と寸法安定性の管理?

ナイロン部品を完璧な仕様で加工したのに、数日後に公差から外れていることに気づいたことはありませんか?材料本来の性質が精密な加工を困難にすることは、よくあるフラストレーションです。

安定したナイロン部品を実現するには、熱と湿度という2つの最大の課題を管理する必要があります。これには、加工環境を制御し、効果的な冷却剤を使用し、最終検査や使用前にアニールや湿度調整のような加工後のコンディショニング技術を適用して材料を正常化することが含まれます。

ナイロンは寸法がずれやすいため、精密CNC機械加工プロジェクトでは大きな頭痛の種となります。この不安定さは、高い熱膨張係数(CTE)と周囲の空気から水分を吸収する能力という、2つの核となる材料特性から生じています。これらの要因を理解することが、ナイロン加工をマスターする第一歩です。PTSMAKEでは、ナイロンを単なるプラスチックとしてではなく、環境に積極的に反応する動的な材料として扱うことを学びました。

吸湿への挑戦

ナイロンは 吸湿性5つまり、大気中の水分子を自然に引き寄せて保持する。ナイロン部品が水分を吸収すると膨張します。その寸法変化は大きく、ナイロンのグレードや周囲の湿度にもよりますが、最大2%以上になることもあります。この吸収は単に寸法を変化させるだけでなく、機械的特性も変化させます。多くの場合、材料はもろくなくなり、耐衝撃性が高まりますが、引張強さや剛性も低下します。乾燥した環境で厳しい公差に機械加工された部品は、湿度の高い場所に移動すると、簡単に仕様から外れてしまいます。これは、様々な気候や条件下での使用を目的とした部品にとって、非常に重要な考慮事項です。

熱膨張との戦い

ほとんどの材料と同様、ナイロンは熱すると膨張し、冷えると収縮する。しかし、そのCTEは金属よりもかなり高い。CNC加工工程で発生する熱自体、つまり切削工具の摩擦によって、部品が膨張する可能性があります。部品がまだ温かいうちに測定すると、誤った測定値が得られます。部品が室温まで冷えると収縮し、サイズが小さいことに気づくかもしれません。私たちの経験では、作業場での数度の温度変化でさえ、高精度ナイロン部品の最終寸法に影響を及ぼしかねません。だからこそ、加工中と加工後の一貫した温度管理は、贅沢ではなく、必要なのです。

| ナイロンタイプ | 典型的な吸湿率(飽和時) | 熱膨張係数(CTE) | 主な加工上の考慮点 |

|---|---|---|---|

| ナイロン6 | ~9.5% | ~8.1 x 10-⁵ /°C | 腫れが大きく、コンディショニングが必要。 |

| ナイロン6/6 | ~8.5% | ~7.2 x 10-⁵ /°C | ナイロン6よりやや安定しているが、それでも注意が必要。 |

| キャスト・ナイロン | ~6.5% | ~9.0 x 10-⁵ /°C | 内部応力は低いが、CTEは高い。 |

| MDS充填ナイロン | ~7.0% | ~6.3 x 10-⁵ /°C | 安定性は向上したが、切削工具に対する摩耗性はより高い。 |

課題を知ることは一つのことですが、効果的な戦略を実行することで、一貫性のある規格内の部品を提供することができます。ナイロン固有の不安定性を克服するには、材料の取り扱いから最終検査まで、製造工程全体に及ぶ規律あるアプローチが必要です。材料の性質に抗うことはできませんが、それとうまく付き合うことはできます。重要なのは、工場から出荷する前に、部品内の均衡を確立することです。

プレマシニング成功への舞台設定

寸法安定への旅は、最初のカットを行う前から始まっている。

素材の順化

加工する前に、生のナイロン・ストックを作業場の環境に馴染ませる必要があります。少なくとも24時間は、加工する場所と同じ空調管理された場所に保管することをお勧めします。こうすることで、材料が周囲と熱および湿気の平衡状態に達し、より安定した予測可能な出発点を得ることができます。

戦略的な素材選択

すべてのナイロンが同じように作られているわけではありません。厳しい公差が第一の懸念事項である場合は、充填グレードのナイロンの使用を検討してください。例えば、ガラス繊維入りナイロンは、未充填のグレードに比べ、CTEが著しく低く、吸湿性が低下しています。切削工具に対する摩耗性は高くなりますが、寸法安定性が向上するため、トレードオフの価値はしばしばあります。

加工中インプロセス制御

切断工程でコントロールを維持することは非常に重要である。

効果的なクーラントの使用

熱は公差の敵である。フラッドクーラントを使用することは、切削界面で発生する熱を放散させる最良の方法の一つです。これにより、加工中の熱膨張が最小限に抑えられ、切削寸法が冷却された最終寸法にできるだけ近くなります。エアブラストも、切り屑を除去し、水分を導入することなくある程度の冷却を行うのに効果的です。

加工後のコンディショニング:安定性への鍵

部品が機械から外れた後に何をするかが、しばしば最も重要なステップとなる。

応力除去(アニーリング)

機械加工は材料に応力を与える。アニーリングは、部品を融点以下の温度に加熱し、ゆっくりと冷却するプロセスです。この工程により、内部応力が緩和され、経年変化による反りや寸法変化が生じにくくなります。

モイスチャー・コンディショニング

吸湿による将来の膨張を防ぐために、部品を事前調整することができる。これは、機械加工された部品を安定させるために、制御された湿気環境に意図的にさらすことを含みます。部品に公称量の水分を均一に吸収させることで、一般的な大気環境で使用する際にも寸法が一定に保たれます。このステップは、長期的な信頼性を達成するための画期的な方法です。

ナイロンの寸法安定性は、吸湿と熱への反応を管理することにかかっています。環境を制御し、材料を馴染ませ、適切な加工技術を使用し、アニーリングのような加工後のコンディショニングを施すことで、あらゆるナイロンCNC加工プロジェクトで、設計が要求する厳しい公差を達成することができます。

表面仕上げがナイロン部品の性能と外観に与える影響とは?

一見完璧に見えるナイロン部品が、なぜ予期せず故障したのか不思議に思ったことはないだろうか。その犯人は、表面加工というわかりやすいところに隠れているかもしれません。それは見た目だけの問題ではありません。

CNC加工されたナイロン部品の表面仕上げは非常に重要です。摩擦や耐摩耗性、さらには化学薬品への曝露にも直接影響します。適切な仕上げは美的魅力も高めますが、これは消費者向け製品には不可欠で、ユーザーの認識やブランド価値に影響を与えます。

ナイロン部品に選択する仕上げは、美観をはるかに超えた決定です。それは、部品の機能性能に直接的かつ測定可能な影響を与えます。私の経験では、この細部を見落とすと、特にダイナミックな用途では、早期故障や劣悪な動作につながることがよくあります。

表面仕上げの機能的意味合い

部品表面の微細な山や谷は、環境や他の部品との相互作用を決定づけます。機械から取り出したばかりの粗い表面は、静的な内部ブラケットには許容できるかもしれませんが、動く部品には不向きです。

摩擦と耐摩耗性

滑らかな表面は、一般的に低い。 摩擦係数6これは、ギア、ブッシュ、摺動部品などの部品にとって極めて重要です。高サイクルの機構では、粗いナイロン表面はより多くの熱を発生させ、より速く摩耗し、アセンブリ全体を汚染する可能性のある微粒子を排出します。私たちは、ロボット工学のプロジェクトで、ナイロン・ギアを単純な蒸気研磨で劇的に稼動寿命を延ばした例を見てきました。

シーリングと流体力学

バルブボディや流体マニホールドのようなシールが必要な部品は、表面仕上げがすべてです。粗い表面は、圧力下の液体や気体に潜在的なリーク経路を提供します。特定の表面粗さ(Ra)値を達成することは、多くの場合、Oリングやガスケットとの完璧な嵌合を保証するために、エンジニアリング図面上の重要な要件となります。

下の表は、仕上げの違いがナイロンCNC加工部品の主要性能指標にどのような影響を与えるかを簡単にまとめたものです。

| 仕上げ方法 | 代表的な表面粗さ (Ra) | 摩耗への影響 | シーリング能力 |

|---|---|---|---|

| 機械加工 | 1.6 - 6.3 µm | スタンダード | 可もなく不可もなく |

| ビーズブラスト | 2.5~5.0μm(マット) | 改善された | 貧しい |

| 蒸気研磨 | 0.4 - 1.6 µm | 素晴らしい | グッド~エクセレント |

| 機械研磨 | < 0.4 µm | 素晴らしい | 素晴らしい |

お分かりのように、機械加工そのままの仕上げから研磨仕上げに移行することで、表面粗さを10倍以上減らすことができる。

技術的なスペックだけでなく、部品の見た目や感触も、特に消費者の手に渡ったときに、同様に重要な意味を持つことがあります。製品の品質は、その触感や視覚的特性によって大きく左右されます。高級な仕上げは、高級な製品であることを示します。

美観と用途に応じた配慮

ナイロン・パーツの最終的な用途は、適切な仕上げを選択するための究極の指針です。性能要件と美的目標、そしてもちろん予算とのバランスを取る必要があります。

消費者製品と産業機械の比較

家電製品や高級スポーツ用品の世界では、完璧で光沢のある仕上げがブランド・アイデンティティの核となる場合があります。このような用途では、研磨や塗装のような後処理工程はオプションではなく、必要不可欠です。余分なコストは、より高い知覚価値と顧客満足度によって正当化されます。

逆に、産業機器の内部部品の場合、美観は機能や耐久性の二の次です。機械加工やビーズブラスト仕上げで十分な場合が多く、費用対効果も高い。ここで化粧仕上げに余分な費用をかけるのは、資源の無駄遣いとなります。

業界特有の仕上げの選択

異なる業界には異なる基準や期待がある。自動車のプロトタイプには有効でも、医療機器には適さないかもしれません。PTSMAKEで扱ったプロジェクトに基づき、業界別の一般的な仕上げの選択を見てみましょう。

| 産業 | 一般的なナイロン部品 | 典型的な仕上げの選択 | 正当化 |

|---|---|---|---|

| メディカル | サージカルガイド、ハンドル | 蒸気研磨、塗装 | 表面が滑らかで滅菌しやすく、無孔質である。 |

| 自動車 | エンジンルーム部品、クリップ | 機械加工品、ビーズブラスト | 形よりも機能、コストパフォーマンス。 |

| ロボット工学 | ギア、グリッパーフィンガー | 蒸気研磨 | 低摩擦、高耐摩耗性。 |

| コンシューマー・エレクトロニクス | ハウジング、ボタン | 塗装、機械研磨 | プレミアムなルック&フィール、ブランドの一貫性。 |

最終的には、その部品のライフサイクル全体を考慮するのが最善の方法です。どこで使われるのか?誰が使うのか?どのような環境で使用されるのか?設計段階の早い段階でこれらの質問に答えることで、ナイロンCNC機械加工プロジェクトで選択された仕上げが、性能、外観、コストなど、あらゆる面で確実に実現します。

ナイロンCNC部品の表面仕上げは、後付けではありません。摩擦、摩耗、シーリングなどの重要な性能特性に直接影響を与えるだけでなく、美的魅力や知覚価値も定義します。正しい仕上げの選択は、機能、外観、コストのバランスです。

品質保証:ナイロン機械加工部品の検査と試験?

完璧に見えるナイロン部品が、実際の応力下で破損したことはありませんか?あるいは、重要な寸法がわずかにずれていて、組み立ての遅れやプロジェクトの後退を引き起こし、いらいらさせられたことはありませんか?

ナイロン機械加工部品の品質を確保するには、高度なツールによる綿密な寸法検証、等級と特性を確認する徹底した材料認定、性能と信頼性を保証するために実際の用途の応力をシミュレートする厳格な機能試験を組み合わせた多層的なアプローチが必要です。

ナイロン部品検査の基礎

品質保証は単なる最終段階ではなく、生産のあらゆる段階に織り込まれる継続的なプロセスです。ナイロンのように湿気や温度に敏感な素材では、しっかりとした検査計画は譲れません。設計した部品がお客様のお手元に届くことを保証する唯一の方法です。PTSMAKEでは、部品の物理的形状の確認と材料の完全性の確認という2つの基本的な柱をもとに、品質プロセスを構築しています。

各寸法の検証

最初のチェックは常に寸法精度です。部品はCADモデルや技術図面と一致していますか?これは単なる目視チェックにとどまりません。

標準計測ツール: ほとんどの機能について、私たちは必要不可欠なものから始めます。校正済みデジタル・ノギス、マイクロメーター、ハイトゲージは、私たちの最初の防衛線です。直径、長さ、段差の高さを迅速かつ確実に測定できるため、機械での工程内チェックに最適です。

高度な三次元測定機(CMM): 複雑な形状、厳しい公差、アクセスが困難な重要な形状を扱う場合、私たちはCMMを頼りにしています。この機械は、高精度プローブを使用してパーツのさまざまなポイントに触れ、表面の3Dマップを作成します。このデータを元のCADファイルと直接比較することで、複雑なプロファイル、穴の位置、幾何学的寸法公差(GD&T)のコールアウトを驚くほどの精度で検証することができます。このレベルの 計測7 ハイパフォーマンスには欠かせない

ナイロンCNC加工アプリケーションを使用する。非接触光スキャニング: CMMプローブで変形する可能性のあるデリケートな部品や、非常に複雑な表面を持つ部品には、非接触方式が理想的です。3Dレーザースキャナーと光学式コンパレーターは、部品に触れることなく何百万ものデータポイントを取得し、すべての曲線と輪郭が完璧であることを保証する完全な表面分析を提供します。

これらの方法の比較は有益である:

| 検査方法 | 主要用途 | 精度レベル | スピード |

|---|---|---|---|

| ノギス/マイクロメーター | 基本寸法(長さ、直径) | グッド | 非常に速い |

| CMM | 複雑形状、GD&T | 最高 | 中程度 |

| 3Dレーザースキャナー | 複雑な表面、リバースエンジニアリング | 高い | 速い |

材料の完全性の確認

誤ったグレードのナイロンを使用すると、早期故障につながる可能性があります。そのため、材料証明は寸法検証と同様に重要です。当社では、すべての原材料ブロックまたはロッドに、サプライヤーからの適合証明書(CoC)が添付されていることを確認しています。この書類は、材料の種類(ナイロン6/6、ガラス繊維入りナイロンなど)、仕様、ロット番号を証明するものです。これにより、切れ目のないトレーサビリティの連鎖が形成され、完成部品に含まれる材料の正確な出所がわかります。

設計図を超えて機能テストと性能テスト

寸法や材質の仕様をすべて満たした部品は素晴らしいが、究極の問題は、その部品が正しく、確実にその役割を果たすかどうかである。静的な測定にとどまらず、部品が最終的な用途で直面する動的な条件をシミュレートするために、機能試験が必要となります。このステップは、新しい設計のリスクを取り除き、長期的な耐久性を確保するために非常に重要です。

現実の状況をシミュレートする

私たちは、部品とその使用環境の特定の要件に合わせて機能試験をカスタマイズします。これは、最も重要な性能基準を定義するために、しばしばお客様と共同で行うプロセスです。

適合検査と組立検査: 最も一般的で実用的なテストのひとつに、試組立てがあります。機械加工されたナイロンギアが金属製のピニオンと噛み合う必要がある場合、それらを組み立て、適切な噛み合い、バックラッシュ、スムーズな動作を確認します。筐体やハウジングの場合は、嵌合部品、シール、ファスナーの適合性をテストし、干渉や過度の隙間なくすべてが完全に整列していることを確認します。

負荷テストとストレステスト: ブラケット、マウント、リンケージなどの構造部品については、荷重がかかったときの挙動を知る必要があります。社内の試験ラボでは、特定の引張力、圧縮力、ねじり力を加えるためのカスタム治具を設計・製作することができます。その後、部品のたわみ、クリープ、破壊の兆候を監視し、動作応力に対応する強度と剛性を確保します。このデータは、エンジニアリング・シミュレーションを検証する上で非常に貴重です。

環境コンディショニング: ナイロンの機械的特性は環境、特に温度と湿度によって影響を受けることがあります。自動車のエンジンベイや屋外設備で使用される部品については、環境試験を実施することがあります。これには、部品を高熱や湿度管理のサイクルにさらし、機械的特性を再試験して安定性と機能性を維持することが含まれます。

この表は、各試験タイプの目的を強調したものである:

| テスト・タイプ | 目的 | 共通アプリケーション |

|---|---|---|

| フィット&アセンブリー | クリアランス、アライメント、スムーズな相互作用の確認 | 相手ギア、電子筐体、スナップフィット機能 |

| 負荷とストレス | 強度、剛性、耐久性を確認 | 構造用ブラケット、耐荷重ブッシュ、レバーアーム |

| 環境 | 非理想的な条件下でのパフォーマンスを評価する | 自動車部品、医療機器、アウトドア製品 |

寸法精度のチェックと堅牢な機能テストを組み合わせることで、完全な品質保証を実現しています。これにより、納品する部品が図面と一致するだけでなく、実世界で完璧に機能することを保証します。

ナイロン部品の効果的な品質保証には、総合的な戦略が必要です。正確な寸法検証や厳格な材料認定から始まり、実際の応力をシミュレートする機能・性能試験へと進みます。この包括的なアプローチにより、すべての部品が設計仕様を満たし、その用途で確実に機能することが保証されます。

サプライヤーの選択:バイヤーは発注前に何を聞くべきか?

ナイロン部品が規格外に届いたために、プロジェクトの遅れに直面したことはありませんか?約束を果たせないサプライヤーを選ぶというフラストレーションは、コストと時間のかかる経験です。

注文する前に、ナイロンCNC加工に関する具体的な経験、文書化された品質管理プロセス、コミュニケーション方法、リードタイムの保証方法について尋ねる必要があります。これらの質問は、信頼できる長期的なパートナーを吟味するために不可欠です。

技術的専門知識と素材固有の知識を測る

ナイロンCNC加工のサプライヤーを選ぶことは、単にCNCマシンを持っている人を探すことではありません。この素材特有の課題を理解しているパートナーを見つけることです。一般的な機械工がナイロンを他のプラスチックと同じように扱うと、表面仕上げが悪くなり、内部応力が発生し、現場で部品が破損する可能性があります。このような事態を避けるためには、その技術力をさらに深く掘り下げる必要があります。

ナイロン・グレードに関する具体的な経験

ナイロンの加工が可能かどうかを尋ねる際、「はい」と簡単に答えてはいけない。本当に経験豊富なサプライヤーなら、異なるグレード間のニュアンスの違いについて話し合うことができるはずです。直接聞いてみてください:「ナイロン6とガラス繊維入りナイロン66の加工経験は?私たちPTSMAKEのような熟練した工場は、ガラス繊維入りナイロン66は研磨性が高く、公差を維持し工具の摩耗を防ぐために特殊な工具(超硬カッターやダイヤモンドコーティングカッターなど)が必要であることを知っています。また、ナイロンの吸湿性をどのように制御しているかについても説明できるはずです。 寸法安定性8 最終部品のこれには、多くの場合、温度管理された保管と、材料の封印を解いた後の迅速な加工サイクルが含まれる。

複雑な形状を扱う能力

設計の複雑さによって、サプライヤーの限界がすぐにわかります。最も複雑な部品設計を提供し、どのようにアプローチするかを尋ねてください。

- 使用する機械(3軸、4軸、5軸)は?

- 振動やたわみを防ぐために、どのようにワークを固定するのか?

- 指定された最も厳しい公差と表面仕上げを達成するための戦略とは?

その答えから、彼らの問題解決能力や設備能力を知ることができる。

サプライヤーを吟味する良い方法は、素材固有の課題に関する回答を比較することです。簡単なガイドはこちら:

| 質問カテゴリー | 一般機械工の場合 | ナイロンCNCマシニング・スペシャリスト向け |

|---|---|---|

| マテリアルハンドリング | 「プラスチックの加工はできますか? | 「加工前と加工中のナイロン素材の吸湿をどのように管理するか? |

| 工具戦略 | 「プラスチックに使う道具は? | "摩耗や熱の蓄積を防ぐために、ガラス繊維入りナイロンには具体的にどのようなカッター形状とコーティングを使用していますか?" |

| 品質検証 | 「部品は測れるか? | "加工中にたわみやすい形状の公差をどのように検証していますか?" |

こうした的を射た質問をすることで、ジェネラリストを選別し、真のスペシャリストを見極めることができる。

オペレーションの信頼性とコミュニケーションの評価

サプライヤーの技術力が高くても、業務プロセスが混沌としていては意味がありません。納期遅れ、品質のばらつき、コミュニケーション不足は、生産スケジュール全体を狂わせかねません。サプライヤーの運用信頼性を吟味することは、機械加工能力を評価することと同じくらい重要です。これは、サプライチェーンにシームレスに統合し、安心を提供できるパートナーを見つけることです。

リードタイム保証とキャパシティ

曖昧なリードタイムは大きな赤信号です。リードタイムを教えてください」と尋ねる代わりに、「リードタイムをどのように保証していますか」と尋ねてください。信頼できるサプライヤーは、生産スケジューリングプロセスを説明できるはずです。PTSMAKEでは、詳細なタイムラインを提供し、致命的な問題になる前に潜在的な遅れにフラグを立てるシステムを導入しています。また、現在の生産能力についても尋ねてください。キャパシティをオーバーしている工場は、仕事を急がせて品質の問題を引き起こしたり、あなたの知らないところで仕事を下請けに出したりする可能性が高くなります。あなたは、あなたのプロジェクトにふさわしい注意を払える帯域幅を持つパートナーを求めているのです。

品質管理と検査プロセス

品質を決めつけない。証拠を求めてください。

- ISO9001認証または同様の品質マネジメントシステムを取得しているか。

- 検査報告書のサンプルを提供してもらえますか?

- 検査には具体的にどのような機器を使用するのか(CMM、プロフィロメーター、ノギスなど)。

品質へのコミットメントは、その文書とプロセスに明らかであるべきである。初回注文時に、初品検査(FAI)報告書を受け取るよう主張すること。これにより、本格的な生産に入る前に部品がすべての仕様を満たしていることが確認され、将来的にコストのかかるミスを防ぐことができます。このような品質チェックポイントを早期に確立することで、信頼が築かれ、プロジェクトの成功が約束されるのです。

コミュニケーションと透明性

サプライヤーが見積もりプロセスでどのようにコミュニケーションをとるかは、しばしば生産時にどのようにコミュニケーションをとるかを示しています。応答は迅速か?明確で簡潔な回答をくれるか?専任の担当者は誰か?明確で積極的なコミュニケーションは、良好なパートナーシップの基礎です。問題が発生したときに黙っているサプライヤーではなく、潜在的な問題を警告し、解決策を見つけるために協力してくれるサプライヤーが必要です。

| お問い合わせ | 赤旗対応 | グリーンフラッグ対応 |

|---|---|---|

| 「リードタイムは? | 「約3~4週間だ。 | 「当社の標準リードタイムは18営業日です。詳細なGANTTチャートと週次アップデートを提供します。期限はありますか?" |

| 「この耐性を保持できるか? | 「はい、大丈夫です | 「はい、その公差は当社の5軸CNCで達成可能です。当社のCMMで検証し、出荷時に検査報告書を添付します。" |

| "問題があったら?" | "またお知らせします" | 「専任のプロジェクト・マネージャーがつきます。問題があれば数時間以内にフラグを立て、根本的な原因分析と解決策をご提案し、すぐにご連絡いたします。" |

適切なサプライヤーを選ぶには、詳細な質問をすることです。表面的な問い合わせにとどまらず、ナイロンCNC加工の具体的な経験、品質管理システム、通信プロトコルを評価してください。このデューデリジェンスにより、コストのかかる遅れを防ぎ、高品質の部品を納期通りに受け取ることができます。

吸湿が材料の選択と部品の性能にどのような影響を与えるかを理解してください。 ↩

吸湿がナイロンの寸法安定性と機械的性能にどのような影響を与えるかをご覧ください。 ↩

分子運動が材料特性や加工結果にどのような影響を与えるかを理解し、より良い部品設計に役立てる。 ↩

工具折損を防止し、最適な材料除去率を達成するために、切屑負荷の計算がいかに重要であるかを理解してください。 ↩

この材料特性が、設計の選択や加工戦略にどのような影響を与えるかをご覧ください。 ↩

この基本的な特性が、可動部品の摩耗寿命と効率にどのように影響するのかをご覧ください。 ↩

計測の科学と、それがどのように製造における部品の精度と正確さを保証するかをご覧ください。 ↩

このような材料特性が、最終加工部品の精度と性能にどのような影響を与えるかをご覧ください。 ↩