医療機器メーカーは、厳しい規制要件や厳しい納期をこなしながら、ますます複雑化する精密部品を提供しなければならないというプレッシャーに直面しています。患者専用のインプラント、複雑な手術器具、次世代診断機器などの需要に従来の加工方法が追いつかない場合、この課題はさらに難しくなります。

医療用CNC機械加工業界は、自動化、スマート製造技術、高度な材料加工における画期的な技術革新に後押しされ、2025年に大きな変貌を遂げようとしている。これらの開発により、製造業者は、個別化医療の要求と厳格なFDAコンプライアンス基準を満たしながら、これまでにない精度レベルを達成できるようになっている。

15年以上精密製造に携わり、この業界が急速に進化するのを見てきました。今、医療用CNC加工で起きている変化は、私が見てきた中で最大の変化を象徴している。AIを活用した品質管理システムから、アディティブ法とサブトラクティブ法を組み合わせたハイブリッド製造アプローチまで、これらの技術革新は、ほんの数年前には不可能と思われた問題を解決しています。2025年の医療用CNC機械加工の成功を定義する重要なトレンドについて説明しよう。

医療用CNC加工における新たなイノベーション。

ますます複雑化する医療用部品を、患者の安全が求める精度で加工することに苦労していませんか?時代遅れの製造工程が、革新的で患者に特化した機器設計のボトルネックになっていませんか?

医療用CNC加工は、多軸加工、統合されたロボット工学、高度なソフトウェアなどの技術革新により、急速に進化しています。これらのテクノロジーは、非常に複雑で、カスタマイズされた、超精密な医療用コンポーネントを、かつてないスピードと信頼性で製造するための新たな可能性を引き出しています。

より小型で、より複雑な、患者固有の医療機器への需要は、従来の3軸加工を限界まで押し上げています。現代の医療製造における真のブレークスルーは、より洗練された技術を取り入れることから生まれます。PTSMAKEの経験では、多軸加工への移行は、複雑な医療部品を必要とするクライアントにとって、画期的なことでした。

多軸加工への飛躍

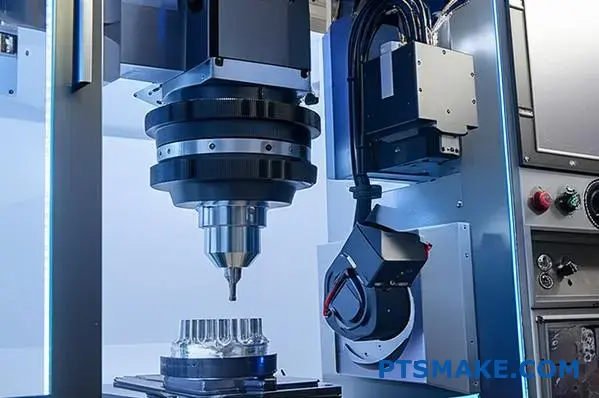

X、Y、Zの3つの直線軸に沿って動く従来の機械とは異なり、多軸加工機には回転軸が導入されている。これにより、切削工具が事実上あらゆる角度から加工物にアプローチできるようになり、1回のセットアップで非常に複雑な形状の作成が可能になる。このシングルセットアップアプローチは、医療用CNC加工において大きな利点であり、手作業でパーツを何度も固定し直す際に起こりうるエラーのリスクを大幅に軽減する。

3軸を超える:5軸のパワー

5軸CNCマシニングは、現代の医療機器製造の要です。整形外科用インプラント(人工膝関節や人工股関節)、手術器具、診断機器用の複雑なハウジングなどのコンポーネントを製造する方法です。工具とワーク表面の間の角度を常に最適な状態に保つことができるため、優れた表面仕上げが得られ、生体適合性や可動部品の摩擦低減に不可欠です。本機の高度な 運動学1 は、他の方法では不可能な輪郭のある表面や、深く狭い空洞を形成することができる。この能力は、低侵襲手術器具と解剖学的に適合したインプラントへの傾向を直接的にサポートする。

| 特徴 | 3軸加工 | 5軸加工 |

|---|---|---|

| 必要なセットアップ | 複数 | 単一または少数 |

| 複雑さ | より単純な形状に限定 | 複雑で有機的な形状に最適 |

| 精度 | 良いが、セットアップのたびにエラーが発生するリスクがある | 優れた高い再現性 |

| こんな方に最適 | ブラケット、簡易ハウジング、プレート | 整形外科用インプラント、手術器具 |

小型部品のスイス型加工

骨ネジ、歯科用インプラント、ペースメーカー用部品などのマイクロスケールの医療部品には、スイス型CNC旋盤が不可欠である。これらの機械は、切削工具のすぐ近くにあるガイドブッシュでワークを支える。この設計は、非常に安定性が高く、細長い部品を非常に厳しい公差で旋盤加工することができる。脊椎のネジのような部品は、わずかな狂いでも患者に重大な結果をもたらす可能性があるため、この精度は極めて重要です。

高度な工作機械が基盤である一方で、それを駆動するソフトウェアとそれをサポートするオートメーションも同様に重要なイノベーションである。医療用CNCマシニングを単純な加工プロセスからインテリジェントな製造エコシステムへと昇華させるために、オペレーションの「頭脳」と「腕力」が連動して働く。この統合は、FDAのような厳しい医療規制が要求する一貫性とトレーサビリティを達成する鍵である。

オートメーションとロボティクスの台頭

人間の技能はかけがえのないものですが、オートメーションが反復作業を処理することで、当社の熟練技術者は品質管理とプロセスの最適化に専念することができます。このハイブリッド・アプローチにより、効率と品質の両方が向上します。

医療分野におけるライトアウト製造

原材料の搬入と完成部品の搬出用にロボットアームを統合することで、人間の監視を最小限に抑えながら、CNCマシンを24時間365日稼働させることができます。この「消灯」製造能力は、標準化された医療部品の大量生産に特に有益です。生産スケジュールが短縮されるだけでなく、部品1個あたりのコストも削減されるため、先進医療がより身近なものになります。自動化された工程内検査では、ロボットが部品をCMM(三次元測定機)に提示し、サイクルの途中で検査を行う。

頭脳の裏側高度なソフトウェア

最も強力なハードウェアは、それを制御するソフトウェアと同程度の性能しか持ちません。最新のCAD/CAM(コンピューター支援設計/コンピューター支援製造)プラットフォームは、これまで以上に重要です。

CAD/CAMとシミュレーション

金属を切削する前に、包括的なシミュレーションを行います。高度なCAMソフトウェアにより、加工プロセス全体を視覚化し、工具の衝突の可能性を検出し、効率的にツールパスを最適化し、最終的な表面仕上げを予測することができます。これは、CTスキャンやMRIスキャンから得られた患者固有の装置には特に重要です。私たちは、カスタム頭蓋プレートやユニークな手術ガイドの加工をシミュレートし、完璧なフィットを保証し、コストのかかる材料の無駄や遅延を防ぐことができます。クライアントとの過去のプロジェクトでは、徹底的なシミュレーションにより、物理的なプロトタイピングの繰り返しを50%も削減できることがわかりました。このデジタル検証ステップは、大きなリスクを伴う医療製造の世界では不可欠なリスク軽減ツールです。

核心的なことは、医療用CNC機械加工業界は急速な技術進歩の時期にあるということだ。革新は単独で起こっているのではなく、多軸マシン、洗練されたロボット工学、インテリジェントなソフトウェアが融合しているのです。この相乗効果により、私たちPTSMAKEのようなメーカーは、これまで以上に複雑で、精密で、個々の患者のニーズに合わせた医療機器を製造することができるのです。これらの進歩は、より効果的で侵襲の少ない医療処置をサポートすることで、患者の予後改善に直結します。

オートメーションとロボティクス:医療製造の未来を形作る

医療用部品に要求される高精度と、ヒューマンエラーの絶え間ないリスクとのバランスに苦慮していませんか?たった一つの小さな不整合が生産全体を狂わせることを懸念していますか?

オートメーションとロボティクスは、医療製造のあり方を根本的に変えています。医療用CNC機械加工にAI駆動システムとロボットを統合することで、私たちはかつてない効率を達成し、ヒューマンエラーを最小限に抑え、拡張可能な生産を可能にし、すべてのコンポーネントが最も厳しい品質と安全基準を満たしていることを保証します。

製造業における自動化への移行は、単に人間の労働力を置き換えるということではなく、人間が一貫して維持することができないレベルまで精度を高めるということである。1ミクロンが手術用インプラントの成功と致命的な失敗の分かれ目となる医療分野では、このレベルアップは贅沢なことではなく、必要なことなのです。PTSMAKEでは、自動化を統合することで、製造現場が一連の手作業でバラバラのステップから、合理化されたインテリジェントなエコシステムへと変化することを身をもって体験してきました。

自動生産の核となる柱

自動化は、効率性、エラー削減、拡張性という3つの重要な分野に焦点を当てることで、医療用CNC加工を強化します。それぞれの柱が他の柱を支え、最新の医療機器製造のための強固なフレームワークを作り上げます。

24時間365日の効率を実現

ロボット工学の主な利点は、疲労することなく連続的に動作する能力である。ロボットアームは、24時間体制で原材料のビレットをCNCマシンにロードし、完成部品をアンロードすることができます。この「消灯」製造能力は、機械の稼働時間と全体的な生産量を劇的に向上させます。新しい医療機器の突然の需要への対応など、厳しいスケジュールのプロジェクトでは、この連続運転は画期的なことです。複雑な医療部品に要求される綿密な加工プロセスを損なうことなく、厳しい納期に対応することができます。

ヒューマンエラーを組織的に排除する

どんなに熟練した機械工でも、不測の事態に見舞われることはある。疲労、注意力散漫、ちょっとした計算ミスが、医療用途では受け入れがたいばらつきにつながることがある。しかし、自動化されたシステムは、毎回まったく同じ精度で同じ作業を行います。プログラムされたロボットはその指示に完璧に従い、すべての部品が前の部品の完全な複製であることを保証する。このレベルの再現性は、規制機関が要求する厳しい検証プロセスに合格するために極めて重要である。このシステムは 閉ループフィードバック・システム2 そのパフォーマンスを継続的にモニターし調整することで、一貫性を保証する。

| 特徴 | マニュアル操作 | 自動運転 |

|---|---|---|

| 一貫性 | 可変、オペレータによる | 極めて高い再現性 |

| 営業時間 | シフト制(8~12時間) | 連続(24時間365日) |

| エラー率 | より高いが、人的要因に左右される | プログラムされたタスクはほぼゼロ |

| スケーラビリティ | 時間がかかる、採用・研修が必要 | 細胞の迅速化、追加、再プログラム |

このシステマティックなアプローチは、方程式から偶然の要素を排除し、高難度の医療用CNC加工に信頼できる基盤を提供する。

生産効率の向上は自動化の主要な推進力であるが、品質管理における自動化の役割は、特に医療分野においては、間違いなくさらに重要である。自律型検査システムは、単に欠陥をチェックするだけではなく、従来の方法よりも迅速で信頼性の高い品質保証の新たな基準を作り出そうとしている。目標は、単に不具合を特定することから、不具合の発生を未然に防ぐことへと移行することである。

自律検査システムの台頭

これまでの品質管理では、技術者がノギスやマイクロメーターを使って手作業で部品を測定していた。このプロセスは時間がかかるだけでなく、人為的なミスや主観的な判断の可能性がありました。今日、自動化された品質管理は、高度なテクノロジーを活用し、ラインから出荷されるすべての部品について、客観的で包括的なデータを提供します。

高精度計測の実際

最新の医療用CNC加工ワークセルには、自動三次元測定機(CMM)と高解像度ビジョンシステムが統合されていることがよくあります。PTSMAKEのプロジェクトでは、このような仕組みになっています。部品が加工されると、ロボットアームがそれをピックアップし、密閉されたCMMステーションに配置します。CMMプローブは、あらかじめプログラムされた何百、何千ものパーツ上のポイントに自動的に接触し、物理的な測定値を元のCADモデルとサブミクロンの精度で比較します。このプロセスにより、人間の検査員であれば数時間かかるような詳細な検査が、偏りのない完全な検査レポートとして数分で作成されます。

AIによる予測品質

最先端のシステムでは、人工知能を組み込むことで、さらに一歩進んでいます。AI アルゴリズムは、三次元測定機と画像処理システムが収集した膨大な量のデータを長期にわたって分析します。人間の目には見えない微細な偏差や傾向を特定することができます。例えば、ある寸法が徐々に許容限界に向かってドリフトしていることをAIが検出することがあります。そして、CNCマシンの工具摩耗など、潜在的な問題をシステムに警告することができる、 以前 規格外の部品が生産されることもない。この予測能力は大きな飛躍であり、焦点は反応的な欠陥検出からプロアクティブな工程管理へと移行する。

| 検査方法 | 手動検査 | 自動三次元測定機 | AIビジョンシステム |

|---|---|---|---|

| スピード | 遅い | 速い | 瞬時 |

| データのトレーサビリティ | 手動ログ、エラーが発生しやすい | 完全なデジタル記録 | 完全に統合されたデータストリーム |

| 精度 | オペレーター依存 | サブミクロン精度 | 高い、パターン認識あり |

| 予測力 | なし | 限定 | 高い、トレンドを検出 |

また、この包括的なデータロギングにより、すべてのコンポーネントについて、言い逃れのできない監査証跡が作成され、規制遵守を簡素化し、最終製品の品質に絶対的な信頼を与える。

本質的に、オートメーションとロボティクスは、効率性、拡張性、そして最も重要な精度を向上させることにより、医療製造に革命をもたらしている。生産と検査の両方における人的ミスの可能性を体系的に減らすことで、これらのテクノロジーは、すべての医療部品が正確な仕様で加工されることを保証します。AI主導の品質管理と自律システムは、手作業では不可能なレベルの保証を提供し、医療用CNC機械加工における安全性と信頼性の新たな基準を確立します。

医療用CNC加工用先端材料。

紙の上では理想的と思われた材料を選んだものの、加工上の予期せぬ課題や生体適合性の問題に直面したことはないだろうか。医療機器開発ではよくあるフラストレーションです。

チタン合金、PEEK、生体吸収性ポリマーなどの先端材料は、現代の医療用CNC加工において極めて重要です。これらは優れた生体適合性、強度、性能を提供し、より安全で効果的なインプラント、手術器具、診断機器の作成を可能にします。

材料の選択は、医療機器製造において最も重要な決定の一つです。単純な機械的特性を超えて、材料が人体とどのように相互作用し、高精度の機械加工プロセスのストレス下でどのように振る舞うかが重要なのです。PTSMAKEの過去のプロジェクトで、材料のニュアンスを深く理解することが、医療用CNC加工を成功させるために譲れないことがわかりました。

金属:チタンとコバルト・クロム

金属は、股関節や骨プレートなど、多くの荷重を支える医療用インプラントの基幹部品であり続けている。その強度と耐久性は他の追随を許さないが、機械工場には独特の課題がある。

チタン合金(例:Ti-6Al-4V)

チタンは、その高い強度対重量比と優れた耐食性で有名です。そのため、長期のインプラントには理想的です。しかし、機械加工が難しいことで有名です。チタンは熱伝導率が低いため、熱が切屑や加工物に放散されず、切削工具の先端に蓄積されます。この極端な熱は、工具の早期磨耗を引き起こし、さらに、インプラント加工を促進するために重要な材料表面の完全性を損傷する可能性があります。 オッセオインテグレーション3.これに対抗するため、私たちは高圧クーラントシステムと特殊なコーティング超硬工具を使用し、私たちのチームが多くのプロジェクトで磨き上げてきた非常に特殊な速度と送り速度で稼働させています。

コバルトクロム合金(Co-Cr)

Co-Cr合金はチタンよりもさらに強靭で耐摩耗性に優れているため、人工膝関節や人工股関節の関節面に最適です。しかし、同じ硬さであるため、切削工具に対する摩耗性が非常に高くなっています。Co-Crを加工するには、剛性の高い機械セットアップ、工具噛み合い応力を最小限に抑える最適化されたツールパス、立方晶窒化ホウ素(CBN)のような先端材料から作られた切削工具が必要である。この工程は時間がかかり、医療機器に不可欠な厳しい公差を維持するために常に監視する必要がある。

| 素材 | 主な利点 | 主な加工課題 | 共通医療申請 |

|---|---|---|---|

| チタン(Ti-6Al-4V) | 高い強度対重量比 | 放熱不良、加工硬化 | 脊椎固定用ケージ、骨ネジ |

| コバルトクロム(Co-Cr) | 優れた耐摩耗性 | 高研磨性、材料靭性 | 人工股関節と人工膝関節 |

金属が強度の基準となっている一方で、先進的なポリマーは医療機器設計に新たな可能性をもたらしています。このような材料は、多くの場合、全く異なる加工戦略を必要とし、力技と熱の管理から繊細な構造の精緻化へと焦点を移します。

ポリマーPEEKとバイオソルバブル

高性能ポリマーは、生体適合性、軽量性、そして場合によっては人体とのユニークな相互作用特性で珍重されている。永久的なインプラントとしても、一時的な医療器具としても、ますます一般的になってきている。

ポリエーテルエーテルケトン(PEEK)

PEEKは、機械的強度とX線透過性を併せ持つ優れた熱可塑性プラスチックです。このため外科医は、PEEKインプラント周囲の骨癒合の進行状況をスキャンではっきりと確認することができる。しかし、融点が比較的低いという難点がある。加工時の摩擦や熱が大き過ぎると材料が溶けてしまい、工具にガミーが付着したり、表面仕上げが悪くなったりします。重要なのは、非常に鋭利な、しばしば特殊なプラスチック切削工具を使用し、きれいな切りくずを作り、熱を最小限に抑えるために、低速スピンドルと高送りを採用することである。熱衝撃と汚染を防ぐため、液体クーラントよりもエアブラストが好まれることが多い。

生体吸収性ポリマー(PLLA、PGA)

これらの素材は医療技術の最先端にある。縫合糸、ステント、固定ネジなど、一定期間機能を発揮し、その後体内で安全に溶解するように設計された器具に使用される。これを加工するのは、繊細さの極みである。これらは熱や機械的ストレスに非常に敏感で、構造的完全性や吸収率を損なう可能性がある。私たちは、極めて鋭利な工具と最小限の切削力を用いたマイクロ加工技術を使用しています。ポリマーの早期劣化を防ぐため、全工程を注意深く制御しています。

| 素材 | 主な利点 | 主な加工課題 | 共通医療申請 |

|---|---|---|---|

| 覗き見 | 放射線透過性、耐薬品性 | 融点が低く、バリが発生しやすい | 脊椎インプラント、縫合糸アンカー |

| バイオ吸収体(PLLA) | 時間とともに体内に吸収される | 熱に弱く、非常に脆い | 仮固定スクリュー、ステント |

医療用CNC機械加工に使用する先端材料の選択には、性能と製造性の間の重要なトレードオフが伴います。チタンやコバルトクロムのような高強度金属は、インプラントの耐久性を提供しますが、熱と工具の摩耗という課題をもたらします。対照的に、PEEKのようなポリマーは、放射線透過性などのユニークな利点を提供し、生体吸収物は溶解する前に一時的なサポートを提供します。それぞれの材料は、特殊な加工アプローチを要求するため、材料の選択は、デバイスの機能と生産可能性のバランスをとる戦略的な決定となる。

積層造形とハイブリッドCNCアプローチ?

複雑な内部流路を持つ医療用部品を設計したのに、製造は不可能だと言われたことはありませんか?このような製造のための設計の障害は、技術革新を推し進めるエンジニアにとって、とてつもなくフラストレーションのたまるものです。

ハイブリッドマニュファクチャリングは、3DプリンティングのようなアディティブプロセスとサブトラクティブCNCマシニングを1つのシームレスなワークフローで融合させます。この強力な組み合わせにより、医療用CNC機械加工だけが実現できる精密な仕上げと厳しい公差を備えた、非常に複雑で患者固有の医療機器が製造されます。

パワーカップル足し算と引き算はどのように組み合わされるか

アディティブ・マニュファクチャリング(AM)とCNCマシニングの統合は、一方の技術がもう一方の技術を置き換えるというものではない。むしろ、一方の長所が他方の短所を補うという共生関係なのだ。その中核となるハイブリッド・プロセスでは、AMで複雑な内部形状を含む「ニアネットシェイプ」までパーツを作り上げ、次にCNCマシニングで重要な高精度サーフェスを作成する。

積層造形で形を作る

ダイレクトメタルレーザー焼結(DMLS)や選択的レーザー溶融(SLM)などのアディティブプロセスは、初期段階に最適です。医療グレードのチタンやPEEKなどの材料を使用して、3D CADファイルからレイヤーごとにパーツを構築します。この方法では、従来の機械加工では不可能な形状を作り出すことができる。脊髄インプラントにおける多孔質格子構造について、私たちは次のように話している。 オッセオインテグレーション4あるいは、複雑な内部冷却チャンネルを備えた手術器具などである。アディティブ工程では、複雑な形状と全体的な形状に焦点を当て、基礎を築きます。

CNC加工で機能を洗練させる

ニアネットシェイプがプリントされると、部品はサブトラクティブの段階に移る。ここで、医療用CNC加工の精度が不可欠となる。5軸CNCミルを使用して、重要な形状を厳密な仕様で加工することができます。これには、装置組み立てのための滑らかな合わせ面の作成、手術用ネジ用の精密な穴あけとタッピング、厳しい生体適合基準を満たす表面仕上げなどが含まれます。この仕上げ工程により、部品が設計に適合するだけでなく、人体やより大きな医療アセンブリ内で完璧に機能することが保証されます。

PTSMAKEの仕事では、このハイブリッド・アプローチが医療機器設計者に門戸を開くことを発見しました。このプロセスは、従来の方法と比較することで最もよく理解できます。

| 特徴 | アディティブ・マニュファクチャリング(AM) | CNC加工のみ | ハイブリッド・アプローチ |

|---|---|---|---|

| 内部複雑性 | 高い(ラティス、チャンネル) | 低い(ツールへのアクセスに制限される) | 高(両方を含む) |

| 表面仕上げ(現状) | ラフ | 素晴らしい | エクセレント(重要なエリアについて) |

| 寸法精度 | 中程度 | 非常に高い | 非常に高い(重要な地域) |

| 廃棄物 | 低い | 高い | 中程度(AMステップでは低い) |

この表は、我々のプロジェクトデータに基づくもので、ハイブリッド・モデルがいかに多くの医療用途に両方の長所を提供するかを明確に示している。

患者ケアとサプライチェーンの変革

このハイブリッド・テクノロジーのインパクトは、単に複雑な部品を作るだけにとどまらない。医療機器の設計、供給、使用方法を根本的に変え、患者の転帰やサプライチェーン・ロジスティクスに直接影響を与える。カスタムメイドのオンデマンド部品を作る能力は、医療業界にとって画期的なものです。

真のパーソナライゼーション患者固有のインプラント

最もエキサイティングな応用例のひとつは、患者専用のインプラントの作成である。従来のアプローチでは、標準サイズのインプラントを使用し、外科医が手術中に適合させなければならなかった。ハイブリッド・アプローチでは、ワークフローに革命が起こる。

- スキャンする: CTスキャンやMRIスキャンで患者の解剖学的構造を撮影する。

- デザイン: オーダーメイドのインプラントは、患者さん固有の解剖学的構造に完璧に適合するように設計されます。

- プロデュースする: このインプラントは、複雑な内部構造を3Dプリントし、CNCを使って精密に仕上げられる。

このプロセスにより、完璧にフィットするカスタム頭蓋プレート、患者の正確な骨構造に適合する人工関節、比類のない精度で外科医を指示するサージカルガイドが生まれます。このようなカスタムフィットは、手術時間を短縮し、合併症を最小限に抑え、患者の長期的な回復を改善することができます。医療関係のクライアントとの話し合いでは、患者の転帰を改善する可能性が、これらの技術を探求する主な原動力となっています。

オンデマンド生産とサプライチェーンの効率化

ハイブリッド・モデルはまた、ロジスティクスの主要な問題点にも対処している。従来の医療サプライチェーンは、集中倉庫に保管された標準サイズの部品の大量在庫に依存しており、高いコストと潜在的な遅れにつながっている。

| サプライチェーン要因 | 伝統的なモデル | ハイブリッド・オンデマンド・モデル |

|---|---|---|

| 在庫レベル | ハイ(全サイズ在庫あり) | 非常に低い(受注生産) |

| リードタイム(カスタム) | 週または月 | 日数 |

| サプライヤー依存 | 高い(集中生産) | 低い(分散可能) |

| 未使用在庫からの廃棄物 | 中~高 | 最小限 |

ハイブリッド製造は、分散型のオンデマンド・モデルへのシフトを可能にする。ハイブリッド・マシンを備えた病院や地域の生産センターは、特定のインプラントや手術器具を、それが必要とされるわずか数時間前に生産することができる。これにより、大規模でコストのかかる在庫の必要性が大幅に削減され、重要な部品の在庫切れのリスクがなくなる。これにより、サプライチェーンはより弾力的で応答性が高くなり、最終的には現代の医療のダイナミックなニーズを満たす上でより効率的になります。

ハイブリッド製造は、3Dプリンティングの幾何学的自由度とCNC機械加工の比類ない精度を効果的に組み合わせたものです。この相乗効果により、これまでは不可能だった、複雑で患者に特化した医療機器の作成が可能になります。エンジニアやデザイナーにとって、これは医療イノベーションの新たな可能性を解き放つものです。さらにこのテクノロジーは、オンデマンドの分散型生産を可能にすることでサプライチェーンを合理化し、臨床医が必要なときに必要なツールやインプラントを正確に入手できるようにする。

スマート・マニュファクチャリングとデータ主導の品質管理?

御社の製造工程は、いまだに製造後のチェックに頼っていて、材料と時間を浪費した後にエラーを発見していませんか?このような消極的なアプローチは、医療機器に受け入れがたいリスクをもたらしていませんか?

スマート・マニュファクチャリングは、データ解析とAIを生産ラインに直接組み込むことで、これを変革する。リアルタイムのモニタリング、工程内検査、予測分析を通じて、すべての医療部品が比類のない精度と一貫性をもって加工されることを保証し、欠陥が発生する前に積極的に予防します。

伝統的な製造業からスマート製造業への飛躍は、単に新しい機械に限った話ではなく、新しい哲学の話でもある。単にCNCマシンをプログラミングして最善を望むのではなく、マシンが学習し適応するフィードバックループを作るのです。ビッグデータと人工知能(AI)が、医療用CNC機械加工のゲームチェンジャーとなるのです。

精密加工におけるデータの力

あらゆる加工作業では、主軸回転数、工具摩耗、温度、振動、軸の位置決めなど、膨大な量のデータが生成されます。以前は、これらのデータのほとんどは廃棄されていました。今日、私たちはこのデータを活用しています。これらのデータストリームをリアルタイムで分析することで、品質問題に先行する微妙なパターンを特定することができます。例えば、スピンドルの振動がわずかに増加した場合、切削工具が鈍り始めていることを示すかもしれません。AIアルゴリズムは、工具の磨耗が部品の仕上げ面や寸法精度に影響を及ぼすずっと前に、これにフラグを立て、オペレーターに警告を発したり、切削パラメーターを自動的に調整して補正したりすることができます。このシフトは、医療用インプラントや手術器具に要求される厳しい公差を維持するために極めて重要です。

AIによるプロセス最適化

PTSMAKEでは、AIが単純なアラートを超えて、真のプロセス最適化にどのように移行できるかを探求してきました。AIモデルは、何千もの生産実行から得られた履歴データを分析し、特定の材料と形状に絶対的に最適な設定を決定することができます。これは標準的なオペレーターの知識をはるかに超えるものです。例えば、特定のクーラント圧力と組み合わせた従来とは少し異なる供給速度が、加工が困難なポリマーの微小破壊を大幅に減少させることを発見するかもしれません。これにより、一貫して優れた結果を得ることができる。また、堅牢な 予知保全5 スケジュールは、固定されたカレンダーではなく、実際の使用データに基づいてマシンを整備し、コストのかかる予期せぬダウンタイムを防ぎます。

シフトの簡単な内訳はこうだ:

| アスペクト | 伝統的なCNC加工 | スマートCNC加工 |

|---|---|---|

| 品質管理 | ポストプロダクション検査 | インプロセス、リアルタイムモニタリング |

| プロセスの調整 | オペレーターの経験に基づくマニュアル | AIによる自動最適化 |

| エラー処理 | 反応性(スクラップまたは手直し) | プロアクティブ(予測・予防) |

| データ利用 | 主に最終報告用 | リアルタイムのフィードバックと学習に使用 |

このデータ主導のアプローチは、当て推量を排除し、最初のカットから製造工程に直接品質を組み込む。

ビッグデータとAIがスマート・マニュファクチャリングの「頭脳」となる一方で、高度な検査技術は工場現場の「目と耳」として機能する。これらのツールは、インテリジェントな意思決定に必要なリアルタイムのデータを提供し、すべての部品が厳格な医療仕様を確実に満たすようにします。特に、高価値の材料や重要な医療用部品を扱う場合、欠陥が見つかるのを生産終了まで待つことはもはや許されません。

工程内検査:ディフェンスの第一線

インプロセス検査では、自動化されたプローブやセンサーをCNC加工機内で直接使用します。例えば、重要な形状の加工後、ワークが移動する前に、タッチプローブを自動的に配置して寸法を計測することができます。CADモデルとのずれが検出された場合、システムは即座に後続加工のツールパスを調整したり、即座に見直しのフラグを立てることができます。これは、パーツを完全に加工してから別のCMM(三次元測定機)で測定するような従来の方法とは根本的に異なります。工程の途中でエラーを発見することで、膨大な時間と材料を節約し、スクラップ率を大幅に削減することができます。

複雑な形状のレーザースキャン

カスタム整形外科インプラントのような複雑で自由な形状の表面を持つ医療機器では、タッチプローブでは時間がかかり、表面形状を完全に把握できないことがあります。そこで、非接触レーザースキャンが威力を発揮します。レーザー・スキャナーは、部品表面の数百万ものデータ・ポイントを数秒でキャプチャし、詳細な3Dマップを作成します。このマップは、オリジナルのデジタルモデルと瞬時に比較されます。この技術により、迅速かつ徹底的な品質チェックが可能になり、有機的で複雑な形状が設計意図に完璧に適合することが保証されます。PTSMAKEの過去のプロジェクトでは、人工関節部品の複雑な曲率を検証するのに特に効果的でした。

揺るぎない一貫性のためのリアルタイムモニタリング

寸法を測定するだけでなく、リアルタイム監視システムは、CNC機械自体の健全性と性能を追跡します。

| モニタリング技術 | 主要機能 | 医療用CNC加工への影響 |

|---|---|---|

| 振動解析 | アンバランスや工具のびびりを検出します。 | 優れた表面仕上げを保証し、マイクロクラックを防止する。 |

| サーマルモニタリング | ワークとスピンドルの温度を追跡します。 | 材料の反りを防ぎ、寸法安定性を維持する。 |

| 音響センシング | 工具の摩耗や破損の兆候に「耳を傾ける」。 | 即座の工具交換を可能にし、部品へのダメージを防ぐ。 |

これらの変数を継続的に追跡することで、最初の部品から千個目の部品まで、加工環境が安定していることを保証します。このレベルの工程管理は、製品の一貫性が患者の安全性と機器の有効性に直接影響する医療用CNC加工では譲れません。

スマート・マニュファクチャリングは、医療用CNC機械加工を根本的に再構築し、事後的な欠陥検出から事前的な品質保証へとパラダイムをシフトしている。プロセスの最適化のためにビッグデータとAIを活用することで、以前は達成できなかったレベルの精度を達成することができます。一方、工程内検査やレーザー・スキャンのようなリアルタイム・テクノロジーは、生産全体を通して警戒すべき品質ゲートとして機能します。この統合されたデータ主導の方法論は、無駄を最小限に抑え、揺るぎない一貫性を確保し、最終的に医療業界が求める完璧で信頼性の高いコンポーネントを提供します。

医療機器製造におけるカスタマイズとパーソナライゼーション?

標準的な医療用インプラントが、なぜ患者一人一人 の骨格に完璧に適合しないのか、考えたことはあ りますか?万能のアプローチは、快適性、性能、回復時間において、しばしば妥協につながります。

医療用CNCマシニングは、真のパーソナライゼーションへの鍵です。医療用CNC加工は、医療用画像データから直接、患者専用のインプラント、カスタム手術器具、オーダーメイドの人工関節を製造することを可能にします。このアプローチでは、優れた患者転帰を実現するために、非常に柔軟な設計および製造ワークフローが必要となります。

患者別ソリューションへのシフト

医療業界は、大量生産された機器から、個人に合わせたソリューションへと移行しつつある。これは単なるトレンドではなく、より良い臨床結果を求めるニーズによる根本的な変化である。医療機器製造におけるカスタマイズとは、患者の身体に完全に適合する部品を作ることを意味する。この精度はリスクを最小化し、手術時間を短縮し、治癒を早める。例えば、カスタムインプラントの需要は著しく伸びている。患者のCTスキャンから作られた膝や股関節の人工関節は、標準サイズのオプションよりもはるかによく統合される。

デジタル・スキャンから物理的インプラントへ

そのプロセスは、CTやMRIスキャンなどの高解像度画像から始まる。このデータにより、患者の解剖学的構造の精密なデジタル3Dモデルが作成される。そして、エンジニアはこのモデルを使用して、完璧にフィットするインプラントや器具を設計します。ここで、高度な医療用CNC加工の威力が発揮される。デジタル設計はCAM命令に変換され、多軸CNCマシンがチタンやPEEKのような生体適合性材料のソリッドブロックから最終製品を削り出すようガイドします。このシームレスなデジタル・スレッドにより、最終的な物理的部品は、バーチャル・デザインの正確なレプリカとなり、公差はミクロン単位で測定されることが多い。この方法で、以下のようなカスタム手術器具を作ることができる。 患者固有の器具6これは、外科医が最大限の精度で手術を行えるようにするためである。

素材とデザインの柔軟性

カスタマイズは形状やサイズだけでなく、材料の選択や設計上の特徴も重要です。荷重を支える関節のためのコバルトクロムの強度から、脊椎インプラントのためのPEEKの放射線透過性まで、用途によって要求される材料特性は異なります。CNCマシニングは、このような多様な材料を簡単に扱うことができます。さらに、他の方法では不可能な複雑な形状の作成も可能です。

| 特徴 | 標準医療機器 | カスタムCNC加工デバイス |

|---|---|---|

| 患者へのフィット感 | おおよその目安です。 | 患者の解剖学的構造と完全に一致 |

| 手術時間 | 長い。 | より短く、最小限の調整で済む |

| オッセオインテグレーション | グッド | 完璧な接触で素晴らしい |

| 回復期 | スタンダード | 多くの場合、より速く、より痛みが少ない |

| 生産モデル | 大量生産 | オンデマンド・シングルピースフロー |

このレベルの細かさが、適切な医療と優れた医療を分けるのである。単に機能するだけでなく、特定の一人のために完璧に機能する解決策を提供することなのだ。

アジャイルな制作ワークフローの重要性

このような高度なパーソナライゼーションを実現するには、単に高度な機械が必要なだけでなく、驚くほど俊敏で応答性の高い生産ワークフローが求められる。従来の製造業は、大量生産と反復の上に成り立っています。カスタム医療製造はその逆で、1つのユニークなアイテムを効率的に製造することです。PTSMAKEでは、この「ロットサイズ・オブ・ワン」モデルをサポートするためにプロセスを磨いてきました。最初の見積もりから最終検査までのワークフロー全体が、スピード、精度、トレーサビリティのために最適化されていなければなりません。

デザイン、プロトタイピング、生産の統合

真に柔軟なワークフローは、さまざまな生産段階間の縦割りを打破する。設計チームと製造チームは緊密な協力関係を築かなければならない。患者データから設計が確定したら、ラピッドプロトタイピングを使用して検証用の物理的モデルを作成することができる。これにより外科医は、高価な医療グレードの材料から最終的なパーツを加工する前に、インプラントやガイドのレプリカを手にすることができる。この反復的なフィードバック・ループは、最終製品が完璧であることを保証するために重要である。この統合は、データの流れを管理し、プロセスの各ステップを追跡する強力なソフトウェアによってサポートされ、ISO 13485のような医療規制への完全なコンプライアンスを保証します。

予測不能な需要への対応

カスタム医療機器の必要性は、しばしば緊急かつ予測不可能である。外傷の症例では、カスタム頭蓋プレートの設計、加工、納品を数日以内に行う必要があるかもしれない。そのため、迅速にピボットできる生産システムが必要となる。アジャイルワークフローの主な要素は以下の通り:

- 高速プログラミング: 複雑なツールパスを素早く生成できるCAMソフトウェア。

- クイックチェンジツーリング: ジョブ間のマシン停止時間を最小化するシステム。

- 自動化された品質管理: ボトルネックを作ることなく寸法を検証するインラインCMMとスキャナー。

| ワークフロー・ステージ | 伝統的製造業 | アジャイル・カスタム・マニュファクチャリング |

|---|---|---|

| オーダー受付 | 大量一括注文 | 単品、オンデマンド注文 |

| マシンセットアップ | 長時間の運転、頻繁な交代 | 頻繁で迅速な切り替え |

| 品質管理 | バッチの統計的サンプリング | 100% 個々の固有部品の検査 |

| ドキュメンテーション | バッチレベルのトレーサビリティ | 機器固有のトレーサビリティ(UDI) |

| リードタイム | 数週間または数ヶ月 | 日数 |

このレベルの柔軟性により、メーカーは個別化医療の厳しいニーズに対応し、生命を変えるソリューションを重要なスケジュールで提供することができる。

つまり、画一的な医療機器からの脱却は、パーソナライゼーションがもたらす優れた成果によって推進されているのです。医療用CNCマシニングは、この変化を可能にする中核技術であり、カスタムインプラント、ツール、補綴物を比類のない精度で製造する。成功するためには、製造業者は、ユニークで患者固有の部品を作成する複雑さを効率的に処理できる、機敏で統合された生産ワークフローを採用する必要があります。このアプローチにより、すべての器具が完璧に適合し、手術の精度と患者の回復の両方が向上します。

CNC機械加工における規制遵守とFDA基準?

加工工程での小さなコンプライアンスミスが、医療機器全体の立ち上げを頓挫させるかもしれないと心配したことはありませんか?それは、多くのエンジニアを夜も眠らせない一般的な恐怖です。

医療用CNC機械加工における規制遵守とは、FDA基準に厳格に従い、詳細な記録を残すことを意味します。これには、完全な文書化、材料のトレーサビリティ、プロセスの検証などが含まれ、すべての部品が安全で効果的であり、患者さんとお客様のプロジェクトの両方を保護し、市場認可の準備が整っていることを保証します。

医療機器の製造に関しては、そのリスクは非常に高い。他の産業とは異なり、部品の欠陥は単なる不都合ではなく、患者の安全に深刻な結果をもたらす可能性があります。このため、規制機関、特に米国食品医薬品局(FDA)は、サプライチェーン内のすべての製造業者が従わなければならない厳格なガイドラインを制定しています。医療用CNC機械加工に携わる私たちにとって、これは単に図面通りに部品を作るということではありません。一つ一つの部品に信頼と安全の基盤を築くことなのです。

基礎FDAの品質システム規制(QSR)

医療機器製造を管理する主要な規則は、FDAの品質システム規則(QSR)であり、21 CFR Part 820としても知られています。最終的なコンプライアンス責任は最終機器メーカーにありますが、これらの要件は、CNC加工工場を含むすべての重要なサプライヤーに流れます。QSRは、医療機器が品質基準に従って一貫して製造・管理されることを保証するために設計されています。QSRは、設計管理から材料購入、製造工程、文書化まで、すべてをカバーしています。PTSMAKEでは、これらの原則をコア業務に統合し、FDAと顧客が期待するものと当社のプロセスが一致するようにしています。監査に合格することだけが品質ではありません。

機械加工におけるコンプライアンスの柱

これらの基準を満たすために、私たちは規制遵守のバックボーンとなるいくつかの重要な分野に重点を置いています。これらは、医療分野のあらゆるプロジェクトにとって譲れないものです。

材料のトレーサビリティ

医療機器に使用される原材料は、その出所まで追跡可能でなければなりません。これは、私たちが機械加工する金属やポリマーのすべてのバッチについて、ロット番号やヒートナンバーを含む材料認証の綿密な記録を保持することを意味します。この完全な管理連鎖は極めて重要です。材料サプライヤーが特定のバッチについてリコールを発表した場合、私たちはその材料から作られたすべての部品を即座に特定することができます。これにより、不良品が患者に届くことを防ぐことができます。

プロセス・バリデーション

これは、当社の機械加工工程が、すべての仕様を満たす部品を一貫して生産していることを文書で証明するものです。工程検証は、最初の部品が生産ランの最後の部品と同一であることを保証します。私たちがお客様とともに取り組む重要な要素には、選択した材料が必要な性能を示すことを確認することが含まれます。 生体適合性7 検証プロセスでは、通常、以下のことが行われる。検証プロセスには通常、以下のものが含まれる:

| 必要条件 | 説明 | 医療用CNC加工に不可欠な理由 |

|---|---|---|

| トレーサビリティ | 原材料の供給元から最終部品までの追跡。 | 材料の完全性を確保し、欠陥が発見された場合に迅速な対応を可能にする。 |

| バリデーション | あるプロセスが一貫して高品質の製品を生産していることを証明する文書。 | すべての部品が同じ厳しい公差と仕様を満たしていることを保証します。 |

| ドキュメンテーション | 部品バッチの製造履歴の完全な記録。 | コンプライアンスを証明するものであり、監査や提出書類には不可欠である。 |

QSRの基本的な要件にとどまらず、コンプライアンスへの将来を見据えたアプローチには、国際規格と堅牢な品質マネジメントシステム(QMS)の導入が含まれます。この積極的な姿勢は、現在の規制を確実に満たすだけでなく、将来への備えにもなります。医療機器メーカーにとって、これらの原則を実践するサプライヤーと提携することは、市場参入の成功と長期的な成功に向けた重要なステップです。適切なパートナーは、単に部品を製造するだけでなく、貴社の品質チームの延長となるのです。

ゴールドスタンダードISO13485認証

FDAのQSRは、米国で販売される機器に対する法的要件ですが、医療機器の品質に関する国際標準はISO 13485です。この認証は、医療機器業界に特化したQMSの包括的な枠組みを提供します。FDAの要求事項と密接に整合していますが、世界的に認知されているため、複数の市場での販売を目指す企業にとって大きな利点となります。PTSMAKEのISO 13485認証は、医療機器業界のお客様に対する当社のコミットメントの中核をなすものです。単に壁に掛ける証明書ではなく、入荷材料の取り扱い方法から、加工工程の各ステップの管理方法と文書化まで、当社の日常業務を規定するものです。また、リスク管理にも重点を置いており、潜在的な問題が問題になる前に積極的に特定し、軽減することを余儀なくされています。

先進製造ガイドラインのナビゲーション

FDAは、技術が常に進化していることを認識している。5軸CNC加工や自動品質管理のような高度な技術は、医療用部品の製造方法を変えつつある。これに対応するため、FDAは「Case for Quality(品質ケース)」を奨励し、製造業者が基準適合のためのチェックボックスをチェックするだけでなく、クリティカル・トゥ・クオリティ(CTQ)属性に焦点を当てるよう働きかけています。これは、お客様の加工パートナーとして、設計の最も重要な特徴を特定し、それを中心に強化された制御と検査プロセスを構築するためにお客様と協力することを意味します。この現代的なアプローチは、製品の品質と患者の安全性に重点を置き、単なるコンプライアンスを超えて真の卓越した製造へと移行します。

サプライヤーのコンプライアンスを確保するための実践的ステップ

医療プロジェクトのためにCNC機械加工パートナーを評価する場合、品質とコンプライアンスへのコミットメントを確認するための実際的な手順がいくつかあります。

| アクション・アイテム | 説明 | なぜ重要なのか |

|---|---|---|

| 認証の確認 | ISO13485認証取得の証明書を、信頼できる機関から入手すること。 | これは、真剣に医療機械加工に取り組むパートナーにとって、譲れないベースラインである。 |

| サンプル資料請求 | 冗長化されたデバイス履歴記録(DHR)または検証計画の提示を求める。 | これは、彼らのドキュメンテーション・プロセスが理論上だけでなく、実際に行われていることを示している。 |

| リスク管理について話し合う | FMEAの使用など、リスク管理プロセスについて問い合わせる。 | プロアクティブなパートナーは、潜在的な障害を事前に特定し、時間を節約します。 |

| 変更管理の明確化 | 材料の変更を管理するための文書化されたプロセスを理解する。 | これにより、デバイスの規制承認を無効にする可能性のある未承認の変更を防ぐことができます。 |

最終的に、規制遵守は共有の責任です。このような厳格なシステムをすでに構築しているパートナーを選ぶことで、安全で信頼性が高く、コンプライアンスに完全に準拠したコンポーネントを受け取ることができると確信しながら、技術革新に集中することができます。

医療用CNC機械加工におけるFDA規格のナビゲートは、複雑だが不可欠な作業である。それは単なる規制上のハードルではなく、患者の安全と製品の有効性への基本的なコミットメントです。成功の鍵は、材料のトレーサビリティ、プロセスの妥当性確認、包括的な文書化などの要件を深く理解しているかどうかにかかっています。ISO 13485の認証を受けたサプライヤーなど、堅牢なQMSを有するサプライヤーと提携することで、このプロセスが簡素化され、コンプライアンスが貴社の医療機器にとって課題から競争上の優位性に変わります。

ケーススタディ:成功する医療用CNC加工アプリケーション。

複雑な手術器具がどのようにしてコンピューター画面から外科医の手に完璧な精度で届くのか、不思議に思ったことはないだろうか。その道のりには、1ミクロンの違いがすべてを左右するような複雑な課題がたくさんあります。

医療用CNC加工アプリケーションの成功例には、複雑な表面を持つ生体適合性の高いチタン製整形外科インプラント、高精度のステンレス鋼製手術器具、診断機器用の複雑な部品などがあります。これらのプロジェクトは、極端な材料と公差の課題を克服し、患者ケアのために救命と信頼性の高い結果を提供しています。

医療機器製造の世界では、理論が通用するのはここまでです。スキル、技術、工程管理の真価が問われるのは、実世界での応用です。PTSMAKEのプロジェクトでは、CNCマシニングがいかに優れたエンジニアリング・コンセプトを、機能的で命を救う製品に変えるかを目の当たりにしてきました。いくつか例を挙げてみましょう。

ケーススタディ1:高精度手術用鉗子

あるクライアントが、新しいタイプの腹腔鏡用鉗子の設計を持ち込んできた。その装置の成功は、切れ味、耐久性、人間工学的な感触の完璧なバランスを達成することにかかっていました。

挑戦

主な課題は3つあった。第一に、材質は17-4PHステンレス鋼で、強度が高いが加工が難しいことで知られていた。第二に、先端部は、組織を裂くことなくきれいに把持するために、±0.005mmの公差で鋭いエッジが要求された。第三に、バッチ全体に絶対的な一貫性が必要で、少しでもばらつきがあると、外科医のパフォーマンスに影響しかねない。

ソリューション

私たちは5軸CNCフライス加工でこれに取り組みました。これにより、鉗子のハンドルと先端の複雑なカーブを1回のセットアップで加工できるようになりました。専用のマイクロエンドミルを使用し、バリのないシャープなエッジを作るためにカスタムツールパスを開発しました。機械加工の後、すべての部品は、再利用可能な手術器具のために譲れないステップである耐食性を最大限に高めるために、不動態化処理を受けました。

ケーススタディ2:カスタム・チタン股関節インプラント

もうひとつの重要なプロジェクトは、ある医療新興企業のためにカスタムメイドのチタン製股関節ステムを製造することだった。これは標準的な既製の部品ではなく、MRIデータに基づいて個々の患者の解剖学的構造に合わせたものだった。

挑戦

チタン(Ti-6Al-4V)の加工は厳しい。莫大な熱が発生し、工具はすぐに摩耗する。しかし、最も重要な課題は、インプラントの一部に特定の粗面化された表面テクスチャーを作ることでした。このテクスチャーは オッセオインテグレーション8これは、患者の骨が自然にインプラントの上に成長し、インプラントと融合するプロセスである。もちろん、生体適合性と各ユニーク・パーツの完全なトレーサビリティは最重要課題であった。

我々のアプローチ

私たちは、高圧クーラントシステムと、チタン用に設計された特殊なコーティングを施した切削工具を使用して、素材の課題に取り組みました。表面の質感を出すために、私たちは、工具の軌道を精密に制御し、一貫した多孔質のような仕上げを生成する高度なCNCフライス加工戦略を使用しました。これにより、失敗することもある二次的なコーティング工程が不要になりました。すべてのインプラントには、固有のシリアル番号がレーザー刻印され、原材料の証明から最終検査報告書まで、完全な文書パッケージが添付されました。

| プロジェクト・コンポーネント | キー・チャレンジ | CNCソリューションの導入 |

|---|---|---|

| 外科用鉗子先端 | シャープネスの実現と維持 | カスタムマイクロツーリングによる5軸加工 |

| 鉗子ハンドル | 人間工学に基づいたグリップとバランス | ミスを防ぐシングルセットアップ加工 |

| 股関節インプラントステム | 強靭なチタンの加工 | 特殊クーラントと切削速度 |

| インプラント表面 | 骨の成長を促進する | CNCテクスチャー仕上げの表面 |

医療用CNCマシニングの用途は、インプラントや手術器具にとどまりません。診断機器や携帯機器も、性能と信頼性のために精度が重要な分野です。この分野では、多くの場合、異なる材料や独自の機能要件が課題となります。

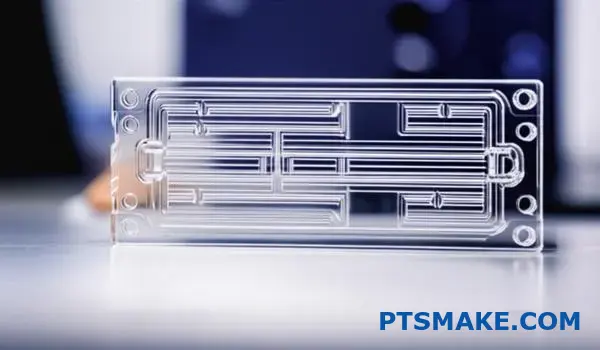

ケーススタディ3:診断分析装置用マイクロ流体マニホールド

私たちは、次世代血液分析装置を開発しているある企業と仕事をした。その装置の核となるのは、マイクロ流体マニホールドであり、流体サンプルをセンサーに導く非常に小さな流路を持つ透明なプラスチックブロックである。

挑戦

素材はポリカーボネートだった。主な困難は、応力亀裂やバリを発生させることなく、幅0.2mm以下の微細で入り組んだ溝を加工することだった。もう一つの重要な要件は、サンプルを分析するためにレーザーを使用するため、チャンネルに隣接する表面の光学的透明度を達成することだった。かすみや工具の跡があると、測定値が台無しになってしまうからだ。最後に、製造中の汚染を防ぐことが不可欠だった。

ソリューション

ここでの鍵は高速加工だった。非常に鋭利な特殊カッターを非常に高い回転数で使用し、切削力と熱の蓄積を最小限に抑え、材料ストレスを防止しました。流路を加工した後、慎重に制御された蒸気研磨技術を用いて、マイクロ流路の形状を変えることなく、重要な表面の光学的透明度を回復させた。機械加工からパッケージングまで、製造プロセス全体は、微粒子汚染のリスクを排除するため、クリーンで制御された環境で行われた。

ケーススタディ4:携帯型超音波装置用高耐久性ハウジング

あるクライアントは、新しいポータブル超音波スキャナー用の筐体を必要としていた。この装置は、臨床医が一日中持ち運べるよう軽量でありながら、不意の落下や刺激の強い消毒薬による頻繁な洗浄にも耐えられる堅牢性が必要でした。

挑戦

設計では、繊細な電子機器とタッチスクリーンを搭載するため、薄い壁と複雑な内部構造を必要とした。素材は医療用アルミニウム合金。挑戦は、すべての内部取り付けポイントを極めて正確に位置決めしながら、薄い壁をゆがんだり歪んだりすることなく加工することでした。筐体はまた、内部の部品を液体から保護するために完璧な密閉性を提供する必要がありました。

我々のアプローチ

金属を切削する前に、顧客と協力して製造可能性設計(DFM)分析を行い、最小限の材料で最大の強度を得るために内部リブ構造を最適化した。その後、5軸CNCマシンを使用して、すべての内部形状を一度に作成しました。これにより、ハウジングの2つのハーフ間の完璧なアライメントが確保されました。また、カスタムガスケット用に正確な溝を加工し、クライアントのIP67侵入保護テストに合格する防水シールを保証しました。

| プロジェクト・コンポーネント | キー・チャレンジ | CNCソリューションの導入 |

|---|---|---|

| マイクロ流体マニホールド | 小型で精密な流体チャンネル | マイクロツーリングによる高速加工 |

| マニホールド表面 | センサーの光学的透明性 | 特殊な蒸気研磨技術 |

| 超音波ハウジング | 軽量かつ強靭 | 薄肉用DFM最適化ツールパス |

| 住宅内装 | シーリングと部品取り付け | 完璧なアライメントのためのシングルセットアップ加工 |

これらのケーススタディは、成功する医療用CNC機械加工が単なる加工以上のものであることを示しています。骨の成長を促すチタンインプラントから、光学的に透明な診断部品や耐久性のある機器ハウジングまで、各プロジェクトはユニークなソリューションを必要とします。真の成功は、高度な技術と深い材料専門知識、厳格な品質保証体制の融合にかかっています。この組み合わせにより、すべての部品が最も重要な部分で完璧に機能し、優れた患者ケアと信頼性の高い診断結果を提供できるのです。

医療用CNC製造における持続可能性と効率性?

医療製造において環境に配慮するということは、精度を犠牲にすることなのか、それともコストを上げることなのか、疑問に思ったことはないだろうか。ミクロン単位が重要で、予算が厳しい場合には、よくある心配事だ。

医療用CNC機械加工で持続可能性を実現することは、妥協することではありません。スマートな材料の使用、廃棄物の削減、エネルギー効率の高い技術によってプロセスを最適化し、環境性能と重要な医療部品の品質を高めることです。

私たちの分野における持続可能性の向上は、使用する素材と発生する廃棄物という2つの核となる分野に目を向けることから始まります。環境に配慮するだけでなく、より賢く、より効率的になることが、収益と製品の品質に直接影響するのです。

素材効率を極める

最も持続可能な材料とは、無駄を出さない材料である。チタンやPEEKのような材料が高価な医療機器製造の世界では、1グラムでも節約することが重要です。

ニアネットシェイプ製造

PTSMAKEの過去のプロジェクトで採用した最も効果的な戦略のひとつは、すでに最終部品の形状に近いワークから始めることです。これはニアネットシェイプ製造と呼ばれています。大きな金属の塊から始めて80%を削り出す代わりに、鍛造ブランクや金属射出成形(MIM)プリフォームを使うこともあります。これにより、加工時間、工具の摩耗、スクラップになる材料の量を劇的に減らすことができる。最初の部品は高くつくかもしれませんが、機械加工時間と材料廃棄の全体的な節約により、多くの場合、大量生産部品ではより経済的な選択となります。

スマートなスクラップ管理

どんなに効率的な工程でも、金属くずは必ず出る。重要なのは、それを効果的に管理することである。スクラップの適切な管理 スワーフ9 生産されたものは非常に重要です。私たちは、異なる材料を細心の注意を払って分別するようにしています。例えば、チタンのチップとステンレスのチップを混ぜてしまうと、バッチ全体がリサイクルする価値がなくなってしまいます。素材を分別することで、より高い価値でリサイクルすることができ、廃棄物を廃棄コストではなく収益の流れに変えることができるのです。

| 特徴 | フラッドクーラント(従来型) | 最小量潤滑(MQL) |

|---|---|---|

| 冷却水量 | 高い | 非常に低い(ミスト/エアゾール) |

| 廃棄物処理 | コストと規制 | 最小/ニアドライ加工 |

| ワークの清浄度 | 後洗浄が必要 | しばしばクリーナー |

| オペレーター・ヘルス | 皮膚/呼吸器系の問題の可能性 | 大気の質の改善 |

材料の使用と無駄に対するこの規律あるアプローチは、医療用CNC機械加工において、無駄のない持続可能な操業を行うための基本である。

材料や物理的な廃棄物だけでなく、エネルギー消費も製造施設の環境フットプリントの主な要因です。先進技術は、この影響を削減すると同時に、精度と全体的な効率を高める強力なツールを提供します。よりハードに働くのではなく、よりスマートに働くことが重要なのです。

エネルギー消費の最適化

CNCマシンは、特に古いモデルほど電力を消費する。持続可能なオペレーションを構築する上で重要なのは、このエネルギー使用に正面から取り組むことである。

近代的でエネルギー効率の高いマシン

15年前の機械と最新の機械のエネルギー消費の差は相当なものです。最新のCNCマシンは、効率を念頭に置いて設計されている。エネルギー浪費の少ないダイレクトドライブ・スピンドル、動作時のみ電力を消費するサーボ・モーター、アイドル時に不要なコンポーネントの電源を落とすインテリジェント・スリープ・モードなどが採用されている。初期投資は高くつきますが、日々の運転コストの削減は、特に生産量の多い環境では、機械の寿命を通じた明確な投資回収につながることが、当社の分析で明らかになっています。

先端技術の役割

ソフトウェアとオートメーションは、医療用CNC機械加工における持続可能性と精度の両面を大きく変えるものです。ソフトウェアと自動化により、製造プロセスのあらゆる側面を、開始前に最適化することができます。

CAMソフトウェアとシミュレーション

最新のコンピュータ支援製造(CAM)ソフトウェアは重要だ。ほんの10年前には不可能だった、非常に効率的なツールパスの作成が可能になりました。例えば、トロコイドミルのような技術では、材料と常に軽く接触します。このアプローチは、切削工具と機械の主軸への負荷を軽減し、エネルギー消費を抑え、工具の寿命を延ばします。金属を切削する前に、私たちは大規模なシミュレーションを行います。この仮想プロセス検証により、潜在的な衝突を発見し、ツールパスを最適化し、部品が仕様を満たすことを確認します。

| ツールパスタイプ | 婚約 | 工具摩耗 | 加工時間 | エネルギー使用 |

|---|---|---|---|---|

| トラディショナル(オフセット) | 一貫性がない | 高い | 長い | より高い |

| 最適化(トロコイド型) | 一貫性と低さ | より低い | より短い | より低い |

これらの技術を統合することで、環境への影響を減らすだけでなく、医療業界が求める信頼性と精度を高めています。

医療用CNC機械加工における持続可能性は、多面的な戦略によって達成される現実的な目標です。ニアネットシェイプ製造とスマートなスクラップ管理による材料効率に焦点を当てることで、私たちは廃棄物を発生源から削減します。同時に、高度なCAMソフトウェア、エネルギー効率の高い機械、シミュレーション技術を活用することで、精度を向上させながらエネルギー消費を削減することができます。この統合されたアプローチは、環境への責任と高性能製造が両立し、より良い製品をより効率的に提供できることを証明しています。

PTSMAKEで次世代の医療用CNC加工を実現

医療用CNC加工で一歩先を行く準備はできていますか?カスタムインプラントでも、複雑なプロトタイプでも、大量生産でも、精度、信頼性、スピードならPTSMAKEにお任せください。迅速なお見積もりをご希望の方は、今すぐお問い合わせください!

複雑な医療用形状の作成を可能にする複雑な機械の動きを理解する。 ↩

この中核となるエンジニアリング・コンセプトが、自動化システムにおいてどのように自己補正精度を可能にしているかを学ぶ。 ↩

インプラントの長期的な成功に欠かせない、インプラント材料と骨との結合について理解しましょう。クリックして詳細をご覧ください。 ↩

チタンインプラントが非常に効果的である生物学的プロセスと、その設計方法を理解する。 ↩

このデータ主導の戦略により、機械のダウンタイムを防ぎ、予期せぬメンテナンスコストを削減する方法を理解してください。 ↩

カスタムメイドサージカルガイドとツールが、手術の精度を高め、手術時間を短縮するためにどのように設計されているかをご覧ください。 ↩

材料特性と、それがデバイスの安全性と性能にどのように影響するかについては、詳細ガイドをご覧ください。 ↩

表面の質感が、骨とインプラントの融合という生物学的プロセスにどのような影響を及ぼすかについて、詳しくご覧ください。 ↩

切粉の特性を理解し、加工プロセスの効率とリサイクル価値を評価する上で重要な役割を果たすことを理解する。 ↩