重要なアセンブリの干渉フィットの不具合でお困りですか?あなただけではありません。エンジニアは毎日、シャフトがスリップしたり、ハブに亀裂が入ったり、適切な干渉フィットの設計があれば防げたはずのジョイントの不具合に直面しています。

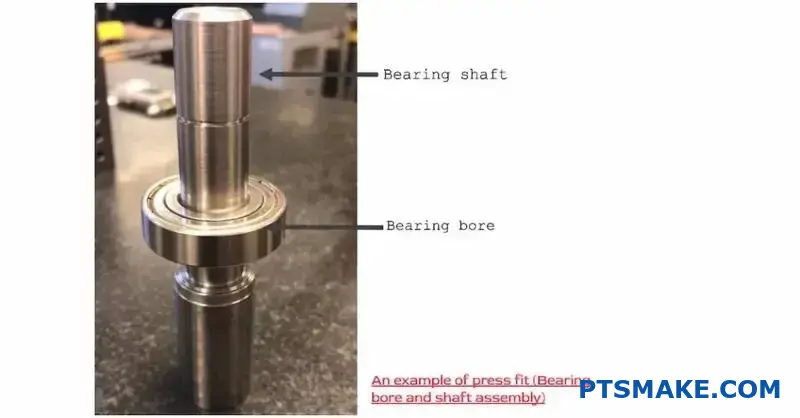

インターフェアランス・フィットとは、機械的な締結方法のひとつで、サイズがわずかに大きい部品をサイズが小さい相手部品に無理やり押し込むことで、半径方向の圧力を発生させ、界面での摩擦によって保持力を発生させて部品を接合する方法です。

干渉フィットを正しく行うには、材料特性、熱影響、応力分布の複雑な関係を理解する必要があります。以下にご紹介する詳細は、実際の使用条件下で性能を発揮する信頼性の高い干渉フィットの設計に役立ちます。

実効干渉と公称干渉はどう違うのか?

干渉フィットを設計する場合、画面に表示されているものがそのまま得られるわけではありません。私たちは設計値を "公称干渉 "と呼んでいます。これは純粋に計算された寸法の差です。

しかし、本当に重要なのは「効果的な干渉」である。これは組み立て後の実際の干渉である。

理論と現実のギャップ

重要な違いは表面の粗さにある。完璧に滑らかな表面はない。表面には微細な山と谷がある。

用語の理解

部品同士が押し付けられると、これらの小さなピークが圧縮される。これにより全体の干渉が減少する。減少の度合いは素材と 表面仕上げ.

| 干渉タイプ | 定義 | 基礎 |

|---|---|---|

| 公称 | 図面からの理論値。 | 理想的で滑らかな表面。 |

| 効果的 | 組み立て後の実際の値。 | 現実世界の、粗い表面。 |

これは理論から実践への重要な第一歩である。

表面の質感を深く掘り下げる

顕微鏡で見た2つの表面を思い浮かべてほしい。山脈のように見える。この2つの面を押しつけると、山の先端、すなわち 奇形1が最初の接点となる。

これらのピークは初期荷重に耐え、変形する。平らになるか、折れるかのどちらかです。この高さの「損失」は、公称干渉から直接差し引かれます。

表面仕上げの役割

粗い表面は高いピークを持つ。これは、組み立ての際に、より多くの材料が圧縮されることを意味する。その結果、意図した干渉をより多く失うことになります。

PTSMAKEの仕事では、このことを常に目にしています。精密に研磨されたシャフトとホーニング加工されたボアは、同じ呼び寸法であっても、荒く旋削された2つの部品よりもはるかに高い有効干渉を持ちます。最終的な 干渉圧 はこの実効値に直接結びついている。

損失の定量化

私たちの過去のプロジェクト・データに基づくと、その損失は大きなものになる可能性がある。これが一般的な考え方だ:

| 表面仕上げ | 標準的な干渉損失 |

|---|---|

| ラフターンド | ピークの高さは50%を超えることができる。 |

| グラウンド | 通常ピーク高さの20-30%。 |

| 本磨き/ラップ仕上げ | ピークの高さは10%以下である。 |

表面仕上げをコントロールすることは、見た目のためだけでなく、正しい圧入強度と性能を達成するためにも不可欠です。

公称干渉は設計者の理想的な計算です。有効干渉は、組み立て時に表面の山が圧縮された後の現実的な干渉です。表面粗さに支配されるこの決定的な差が、最終的なフィットの強度と信頼性を決定します。

圧力計算に最も影響する材料特性は?

干渉嵌合圧を計算する場合、2つの材料特性が際立ってきます。ヤング率とポアソン比です。これらは正確な計算のための主要な入力です。

これらを理解することは、成功のために極めて重要である。ヤング率は剛性を表します。ポアソン比は材料がどのように変形するかを表します。どちらも最終的な圧力に直接影響します。

| プロパティ | 主な役割 |

|---|---|

| ヤング率 | 材料の剛性を測定 |

| ポアソン比 | 変形形状を表す |

これらを正しく行うことで、部品が完璧にフィットします。部品の故障を防ぎます。

ヤング率(E)の役割

ヤング率(弾性率)は単純なものである。材料が応力下でどれだけ伸び縮みするかを定義するものです。これは硬さの尺度だと考えてください。弾性率が高ければ高いほど、硬い材料ということになります。

干渉フィットの場合、これは非常に重要です。スチール(Eが高い)のような硬い素材は、同じ干渉量でもアルミニウム(Eが低い)のような柔軟な素材よりはるかに高い圧力を発生させます。

PTSMAKEの過去のプロジェクトでは、このことを直接目にしてきました。シャフトとハブの弾性率の不一致は、予期せぬ応力集中につながります。これは、私たちが設計段階で常に考慮していることです。

ポアソン比(ν)を理解する

ポアソン比は少し直感的でない。物体を圧縮すると、側面が膨らむ傾向がある。ポアソン比はその効果を数値化したものです。横ひずみと軸ひずみの比です。

これは、シャフトがハブに圧入される際、両方の部品が半径方向だけでなく、長さ方向にもわずかに変形するためです。この二次変形は、接触面積と全体的な圧力分布に影響します。これを無視すると、特に大きく変形する材料では、圧力計算が不正確になる可能性があります。材料には 二軸応力2 これがこの特性を重要なものにしている。

| 資産価値 | プレッシャーへの影響 |

|---|---|

| 高いヤング率 | 同じフィット感でより高い圧力 |

| 低ヤング率 | 同じフィット感でより低い圧力 |

| 高いポアソン比 | 横方向の膨らみが大きく、ストレスに影響 |

ヤング率は材料の剛性を示し、ポアソン比は材料の変形挙動を示します。どちらも、干渉嵌合圧を正確に計算し、アセンブリの構造的完全性を確保するために不可欠です。適切な材料選択が鍵となります。

中空シャフトは圧力計算をどう変えるのか?

ソリッドシャフトから中空シャフトに変更する場合、単に材料を除去するだけではありません。負荷がかかったときの部品の挙動を根本的に変えることになります。これは設計において非常に重要なことです。

応力分布はより複雑になる。中心から外側に向かう単純な勾配ではなくなる。

ソリッドシャフトと中空シャフトの基本

A 主な利点 中空シャフトの特長は、強度重量比が高いことです。ソリッドシャフトの芯にある素材は、シャフト全体の剛性にはほとんど寄与しないが、重量は大きく増加する。

簡単に比較してみよう:

| 特徴 | ソリッドシャフト | 中空シャフト |

|---|---|---|

| 重量 | より重い | ライター |

| 材料費 | より高い | より低い |

| 剛性/重量 | より低い | より高い |

| ストレス計算。 | よりシンプルに | より複雑な |

コアを取り外すと、内部で力がどのように管理されるかが変わります。これは、干渉フィットの圧力計算に直接影響します。

なぜ」を理解することは、どんなエンジニアにとっても重要だ。それは、単に異なる計算式を使うということではありません。機械原理の変化を認識することです。中空のシャフトは、肉厚の円筒のような挙動を示す。

内径の重要な役割

内径は新しい表面、新しい境界条件をもたらす。中実シャフトの場合、中心は応力ゼロの点です。しかし、中空シャフトでは、内壁が応力を受ける可能性があります。

この変更には大きな意味がある。 フープ応力3 これはソリッドシャフトにはないものです。この円周方向の応力は、干渉嵌合による圧力の直接的な結果である。

したがって、支配方程式はこの新しい変数を考慮しなければならない。PTSMAKEの過去のプロジェクトでも、このようなことがありました。顧客が設計を最適化するのを支援する際、中空シャフトに切り替えると、アセンブリの完全性を確保するために完全な再計算が必要になります。内径はシャフトの変形量を決定します。

圧力方程式の変数

それぞれのタイプに必要な変数を見てみよう。

| シャフトタイプ | 幾何学的主要変数 |

|---|---|

| ソリッドシャフト | 外径 |

| 中空シャフト | 外径、内径 |

おわかりのように、内径を加えることで、中空シャフトの計算は本質的により詳細になります。これを無視すると、組立強度や潜在的な故障の予測が不正確になります。剛性と圧力分布がまったく変わってしまうのです。

中空シャフトは、内径を導入することで応力分布と剛性を変化させます。この新しい変数は、新しい応力支持面を作り出し、部品の全体的な機械的挙動を変化させるため、正確な干渉はめあい圧力の計算には不可欠です。

材料の降伏強度:究極の境界

最も重要な限界は、材料の降伏強度である。これは干渉の絶対的な最大境界である。

このポイントを超えて押し込むと、越えられない一線を越えてしまう。部品は永久に変形する。元の形には戻りません。

この変形はストレスによって引き起こされる。応力は 干渉圧.応力が材料の限界を超えると、部品は破損する。

この違いを理解することが重要だ。

| 州 | 説明 | 成果 |

|---|---|---|

| 伸縮性 | 素材は伸びるが、戻る | 永久的な変化なし |

| プラスチック | 材料は永久に変形する | 部品が損傷している |

フープ応力と塑性変形

シャフトをハブに押し込むと、応力が発生する。最も重要なのはフープ応力です。ハブを外側に押し出す圧力と考えてください。樽のフープの張力のようなものです。

干渉が大きくなると、この内部応力は上昇する。ハブの素材は引き伸ばされる。これにより 二軸応力4 をハブの素材内に挿入する。

ある時点で、応力は材料の降伏強度に達する。これが弾性限界です。これを超えると、塑性変形が起こります。材料の内部構造は永久的に変化する。

部品が損傷した。設計されたクランプ力が失われる。ジョイントの完全性が損なわれ、しばしば早期故障につながる。

PTSMAKEの仕事では、適切な材料を選択することがこれを防ぐ第一歩です。私たちは常に、要求される干渉に対する降伏強度を分析しています。

一般的な素材をいくつか紹介しよう。

| 素材 | 標準降伏強さ (MPa) |

|---|---|

| アルミニウム 6061-T6 | 276 |

| マイルド・スチール | 250 |

| ステンレス鋼 304 | 215 |

| チタン(Ti-6Al-4V) | 830 |

このデータは、あらゆる設計の安全な最大干渉を定義するのに役立ちます。

最大許容干渉は、材料の降伏強度と関連している。この限界値を超えると、永久的な塑性変形を引き起こす応力が発生します。これにより、部品の完全性と機能が損なわれ、組立不良につながります。

様々な組み立て方法は、最終的な応力状態にどのような影響を与えるのか?

正しい干渉フィットの方法を選択することは非常に重要です。使用する技術は、アセンブリの最終的な応力状態を直接形作ります。ここでは、3つの主な方法について説明します。

プレスフィット、シュリンクフィット、エキスパンションフィットである。それぞれ異なる原理でフィッティングを実現する。この選択は、部品の完全性から性能に至るまで、すべてに影響する。そのトレードオフを理解することが重要である。

以下はその概要である:

| 方法 | 原則 | プライマリー・フォース |

|---|---|---|

| 圧入 | 機械力 | 圧縮 |

| シュリンク・フィッティング | 熱収縮(ハブ) | サーマル |

| エキスパンション・フィッティング | 熱膨張(シャフト) | サーマル |

この比較は、より深い考察のための舞台となる。

組み立て技術に迫る

それぞれの組み立て方法は、独自の方法でストレスを導入する。最終的な状態は、どのプロセスを選ぶかによってまったく異なる。具体的に説明しよう。

圧入:力技の方法

圧入は、2つの部品を機械的な力で押し合う方法です。この方法は直接的だが、部品には過酷である。この方法では、大きな圧力で表面が滑るため、傷やかじりのリスクが高くなります。

このプロセスは、エントリーポイントに局所的に大きなストレスを発生させる。また 弾塑性変形5これは、表面の完全性と最終的な保持力を損なう可能性がある。

温熱法:より優しいアプローチ

シュリンク・フィッティングとエキスパンション・フィッティングは、温度を利用している。表面損傷のリスクを最小限に抑え、よりクリーンな組立工程を提供します。

収縮フィッティングでは、外側を加熱する。エキスパンション・フィッティングでは、内側の部分を冷やします。どちらも、より均一な 干渉嵌合圧力 と応力分布は、プレス・フィッティングに比べて優れている。しかし、熱による方法は、注意深く制御しなければ、材料特性を変化させる可能性がある。

PTSMAKEでは、お客様が最適な方法を選択するお手伝いをします。材料、公差、アプリケーションの応力を分析し、生産に適したバランスを見つけます。

| 方法 | スコアリング/ギャリングのリスク | 残留応力プロファイル | キー・チャレンジ |

|---|---|---|---|

| 圧入 | 高い | 局所的、エントリー時に高い | サーフェス・ダメージコントロール |

| シュリンク・フィッティング | 低い | 均一、熱誘発 | 材料特性の変化 |

| エキスパンション・フィッティング | 低い | 均一、熱誘発 | プロセスの複雑さ/コスト |

プレス・フィッティング、シュリンク・フィッティング、エキスパンション・フィッティングの各手法は、リスクと利点のバランスが明確です。プレス・フィッティングは機械的であり、表面に損傷を与える危険性があります。一方、サーマル・フィッティングは、よりきれいなフィッティングが得られますが、異なる材料について考慮する必要があります。最適な選択は、特定の設計要件によって異なります。

干渉嵌合継手の一般的な故障モードは?

干渉フィットは頑丈ですが、無敵ではありません。その潜在的な故障箇所を理解することは、信頼性の高い設計を行う上で極めて重要である。フィットが完璧でなければ、問題が生じる。

最も一般的な4つの故障がある。単純なスリップから破滅的なハブの破裂まで様々である。それぞれのモードには明確な根本原因があり、通常は圧力や動きに関連している。

これらの主な故障モードの概要を説明しよう。

| 故障モード | 主な原因 |

|---|---|

| スリッページ | 圧力不足 |

| ハブ降伏 | 過度のプレッシャー |

| フレッティング腐食 | マイクロムーブメント |

| 疲労故障 | ストレス集中 |

これらを知ることが予防の第一歩である。

これらの失敗モードについてもう少し詳しく調べてみよう。多くの場合、成功の鍵はバランスを取ることにある。力が強すぎたり、弱すぎたりすることが核心的な問題である。

スリッページ

スリップは、クランプ力が低すぎる場合に発生する。シャフトが回転し始めるか、操作荷重の下でハブ内で軸方向に動き始める。ジョイントは必要なトルクを伝達できなくなります。これは、以下の原因が直接の原因です。 干渉嵌合圧力.

ハブの降伏とバースト

これは逆のシナリオだ。干渉が大きすぎると、ハブに極端なフープ応力が生じます。これにより、材料が降伏し、永久変形する可能性があります。脆い材料の場合、これは組立中にハブの完全な破壊や破裂につながる可能性があります。

フレッティング腐食

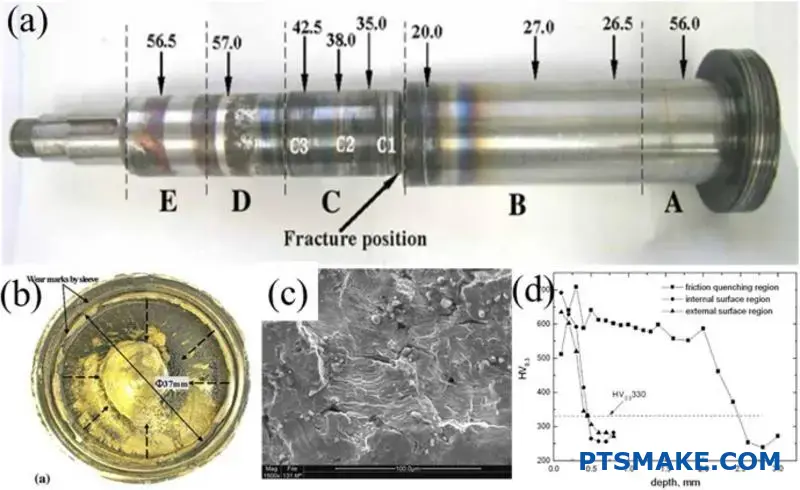

タイトフィットであっても、動的な負荷はシャフトとハブの間で微小な反復運動を引き起こします。このような微小な動きによって表面がこすれ合い、摩耗粉が生じ、それが酸化します。このプロセス全体を フレッティング腐食6これは、疲労亀裂の原因となる表面ピットを形成する。

疲労故障

繰り返し荷重は、時間とともに亀裂を形成し、成長させ、疲労破壊につながる可能性がある。こうした亀裂は、ほとんどの場合、応力が集中する箇所から発生する。プレスフィット・ジョイントのエッジは、そのような高応力領域の典型的な例である。

ここで、故障につながる条件を簡単に見てみよう。

| 故障モード | ストレス状態 | 負荷タイプ |

|---|---|---|

| ハブ降伏 | 高い静的応力 | 組立荷重 |

| スリッページ | 低いクランプ力 | 運用負荷 |

| フレッティング/疲労 | 周期的ストレス | 運用負荷 |

これらの故障モードを認識することは、エンジニアにとって非常に重要です。重要なことは、干渉嵌合圧を制御することの重要性です。それは 力十分 ハブのスリップを防止するためであるが、ハブの降伏や疲労による破損を引き起こすほど高くはない。

使用温度は干渉フィットにどのような影響を与えますか?

温度は干渉嵌合にとって重要な要素である。これは、異種材料を使用する場合に特に当てはまります。私たちはこの効果を差動熱膨張と呼んでいます。

素材によって膨張と収縮の速度は異なる。温度が変われば、フィット感も変わる。

タイトフィットがルーズになることもある。あるいは、危険なほどきつくなることもあります。この変化は干渉嵌合圧力に直接影響し、アセンブリの故障を招く危険性があります。このことを理解することが、信頼できる設計の鍵です。

熱膨張係数(CTE)を理解する

どの素材もユニークである。 熱膨張係数7 (CTE)。この値は、温度が1度変化するごとに材料がどの程度膨張または収縮するかを示しています。これは、私たちが設計において考慮しなければならない基本的な特性です。

異なる材料で作られた部品を組み立てる場合、そのCTEが異なると問題が発生することがあります。スチールシャフトにアルミニウムのハブは典型的な例です。熱に対する反応は同じではありません。

温度変化がフィッティングに与える影響

材料間の相互作用がアセンブリの安定性を決定する。加熱と冷却の両方が、干渉嵌合の圧力にユニークな課題をもたらします。PTSMAKEでは、重要なアプリケーションのために、常にこれらの影響をモデル化しています。

気温が上がるとき

外側の部品(ハブ)のCTEが内側の部品(シャフト)よりも高い場合、加熱するとより膨張します。これにより干渉が減少し、ジョイントの緩みやスリップを引き起こす可能性があります。

逆に、シャフトのCTEが高ければ、より膨張する。これは干渉と応力を増加させ、コンポーネントの故障につながります。

ここでは、いくつかの一般的な素材のCTEを簡単に見てみましょう。

| 素材 | 熱膨張係数 (10-⁶ /°C) |

|---|---|

| アルミニウム | 23.1 |

| 真鍮 | 19.0 |

| スチール(カーボン) | 12.0 |

| ステンレス鋼 | 17.3 |

| チタン | 8.6 |

気温が下がったら

低温環境では逆のことが起こる。ハブのCTEが高ければ、シャフトよりも収縮します。これにより、はめ合いがきつくなり、両方の部品にかかる応力が増加します。これは、亀裂や永久変形につながる可能性があります。

熱膨張の差は、設計上極めて重要な考慮事項です。材料の膨張率の不一致は、干渉嵌合の圧力を大きく変化させます。これは、接合部の緩みや過度の応力の原因となり、どちらも部品の故障につながる危険性があります。

フィットにかかる静的荷重と動的荷重はどのように違うのですか?

動的な負荷は、静的な力にはないユニークな課題をもたらします。方向や大きさが一定に変化すると、はめあい界面に微小な動きが生じます。

マイクロムーブメントの危険性

これらの微小な動きは小さく見えるかもしれない。しかし、何百万回ものサイクルを繰り返すうちに、特定のタイプの故障につながる可能性がある。これは可動部品にとって重大な懸念事項である。

回転速度の影響

回転機械では、速度がさらに複雑さを増します。高速回転は、圧入の完全性を損なう大きな力を発生させます。これは直接、圧入圧力に影響します。

| 負荷タイプ | フィット感への主な影響 | キー・チャレンジ |

|---|---|---|

| ダイナミック | 微小運動、振動 | フレッティング疲労 |

| 回転 | 遠心力 | フィット圧の低減 |

動的荷重、特に繰り返し荷重や反転荷重は、はめ合わせ面間の微小移動の主な原因です。一見強固に見える圧入でも、こうした荷重によって微小なスリップが生じます。このような圧力下での摩擦の繰り返しは、表面に亀裂を生じさせる可能性があります。

時間が経つにつれて、これらの小さな亀裂は伝播し、次のような故障モードにつながる。 フレッティング疲労8.これは、部品が想定される材料疲労限界よりもはるかに低いところで破損する可能性があるため、特に危険です。このような現象は、航空宇宙や自動車用の部品によく見られます。

高速での遠心力

回転する組立部品にとって、速度は大きな要因である。部品が速く回転すると、遠心力がそれを外側に引っ張ろうとします。この力は、干渉フィットのクランプ圧力に対抗して働きます。

この影響により、効果的な干渉フィットの圧力が著しく低下します。超高速回転では、はめ合いが完全に緩むことさえあります。PTSMAKEでは、高速モーターシャフトとハブを設計する際に、このことを考慮しています。

回転速度とはめ込み圧力

| 回転速度 | 遠心力 | 干渉フィット圧への影響 |

|---|---|---|

| 低い | ごくわずか | 最小限の削減 |

| ミディアム | 中程度 | 顕著な減少 |

| 高い | 重要 | 致命的な減少、緩みの可能性 |

静的な負荷用に設計されたフィットが、動的な高速アプリケーションで早期に破損する可能性があるのはこのためです。慎重な分析が不可欠です。

動的な条件下では、微小運動によるフレッチング疲労が発生し、遠心力によってはめ合いの完全性が低下します。これらの要因は、信頼性が高く長持ちするアセンブリを設計する上で非常に重要であり、静的な荷重計算以外にも注意深く考慮する必要があります。

表面仕上げと潤滑はフィッティングにどのような影響を与えますか?

潤滑剤は機械的な組み立てにおいて重要な役割を果たします。特に干渉嵌合には欠かせません。組立工程を大幅に簡素化します。

潤滑という諸刃の剣

しかし、この利点にはトレードオフが伴う。潤滑剤は摩擦を減らして組み立てを容易にする一方で、最終的なジョイントの保持力を弱める可能性がある。

潤滑油の主な効果

適切な潤滑剤を選択することは、バランスを取る行為です。アセンブリの利点と、設計における潜在的な性能低下を比較検討する必要があります。

| アスペクト | ポジティブな影響 | マイナスの影響 |

|---|---|---|

| 組立部隊 | 大幅に減少 | - |

| ギャリング・リスク | 最小化 | - |

| 関節の強さ | - | 危険にさらされる可能性がある |

| トルク容量 | - | 低下する可能性 |

この表は、明確なトレードオフを示している。

組み立てを容易にし、リスクを軽減

プレスフィットやシュリンクフィット作業では、潤滑剤が鍵となる。潤滑剤は、部品の嵌合に必要な力を大幅に低減します。これにより、組み立て時の損傷リスクを最小限に抑えることができます。

最も重要な利点のひとつは、かじりの防止である。カジリは、2つの表面が極度の圧力下で固着し、溶接されることで発生します。潤滑剤はバリア膜を形成し、これを阻止します。

隠れたコスト保持力の低下

しかし、ここに欠点がある。潤滑剤の主な機能は、静止摩擦係数を下げることだ。これはまさに、干渉フィットに強度を与える力である。

この減少は、ジョイントの保持力に直接影響する。有効な干渉嵌合圧力は低くなります。これは、トルクを伝達したり軸方向の力に耐えたりする関節の能力を低下させる可能性がある。このような表面相互作用の研究が トライボロジー9.

潤滑フィットとドライフィットの比較

PTSMAKEの仕事では、このバランスを慎重に管理している。潤滑剤の選択は些細なことではありません。重要な設計上の決定事項なのだ。

| コンディション | 組立部隊 | ギャリング・リスク | 静止摩擦 | トルク容量 |

|---|---|---|---|---|

| ドライフィット | 高い | 高い | 高い | 最大 |

| 潤滑フィット | 低い | 低い | 低い | 削減 |

この比較は、根本的な妥協点を浮き彫りにしている。最終的な保持強度をいくらか犠牲にすることで、より簡単で安全な組み立てを実現しているのだ。適切なエンジニアリングは、この点を考慮しなければならない。

潤滑剤は非常に重要だが複雑な要素である。潤滑剤は組み立てを容易にし、カジリなどの表面損傷を防ぎます。しかし、強力な干渉嵌合に必要な静止摩擦を減少させ、ジョイントの最終的なトルク伝達能力を損なう可能性もあります。

与えられたトルクに必要な干渉はどのように計算するのですか?

必要な干渉を計算することは、精密な工学的作業である。5つの重要なステップを説明しましょう。このプロセスにより、圧入アセンブリがスリップすることなく、指定された荷重に対応できることが保証されます。すべては、操作上のニーズを定義することから始まります。

ステップ1:必要トルクの決定

まず、アセンブリが伝達しなければならないトルクを特定します。次に、安全係数を適用します。これは、予期せぬ荷重や材料のばらつきを考慮したものです。

| アプリケーション・タイプ | 推奨安全係数 |

|---|---|

| スムーズで安定した荷重 | 1.2 - 1.5 |

| 軽い衝撃荷重 | 1.5 - 2.0 |

| 重い衝撃荷重 | 2.0 - 3.0 |

ステップ2:接線力の計算

設計トルクがわかれば、界面で必要な接線力を求めることができる。

ステップ3:摩擦を使って法線力を求める

シャフトとハブの素材間の摩擦係数は非常に重要です。これは、必要な接線力(摩擦力)を発生させるために必要な法線力を決定します。この値は、トルクがかかった状態での回転スリップを防ぎます。

正確な係数を選択することが重要です。この値は、材料の組み合わせ、表面仕上げ、組み立て時に潤滑剤を使用するかどうかによって変化します。

| 素材の組み合わせ | 代表的な摩擦係数(ドライ) |

|---|---|

| 鋼鉄と鋼鉄 | 0.15 - 0.20 |

| アルミにスチール | 0.18 - 0.25 |

| 鋳鉄にスチール | 0.17 - 0.22 |

ステップ4:必要な界面圧力を計算する

法線力がわかれば、必要な力を計算することができる。 干渉嵌合圧力.この圧力は、干渉ジョイントの接触面積全体に分散されます。圧力が高いほど、より強力なグリップが得られます。これは、部品の性能を保証するためにPTSMAKEが重視している重要なパラメーターです。

ステップ5:必要な干渉について解く

最後に ラメの方程式10 を使用して、必要な圧力を物理的な干渉値に接続します。これらの計算式は、ハブとシャフトの形状、およびヤング率やポアソン比などの材料特性を考慮したものです。私たちの経験では、この最後の計算が最も精度が重要になります。

この5ステップのプロセスにより、トルク要件を正確な寸法干渉に体系的に変換します。これらのステップに従うことで、設計通りに動作する信頼性の高いメカニカルアセンブリが保証され、コストのかかる故障を防ぎ、最終製品の動作安全を確保します。

鋼鉄とアルミニウムの強固なフィッティングをどのように設計するのか?

スチールとアルミニウムのような異種素材に適合するものを設計するのは難しい。主な課題は温度変化です。アルミニウムはスチールの約2倍膨張・収縮します。

つまり、室温では完璧にフィットしていても、高温や低温では失敗する可能性があるということです。設計は、動作範囲全体にわたって機能しなければなりません。低温と高温という2つの極限をチェックする必要があります。

温度に関する主な考慮事項

| エクストリーム | プライマリー・リスク | 設計目標 |

|---|---|---|

| 寒い | 部品がばらばらになる | 十分な干渉圧を維持する |

| ホット | ハブの亀裂または降伏 | 応力は降伏強度を超えてはならない |

気温の極端さの分析

設計の際には、アプリケーションのホットリミットとコールドリミットを優先しなければなりません。これらの両極端は、慎重にバランスを取る必要がある正反対の課題を提示します。PTSMAKEの過去のプロジェクトでは、標準的な動作条件しか考慮しなかったために設計が失敗するのを見てきました。

コールドコンディションスリップを防ぐ

温度が下がると、アルミハブはスチールシャフトよりも収縮する。これにより、初期の干渉が減少します。その結果、接触圧、すなわち干渉嵌合圧が減少します。

温度が十分に下がると、この圧力ではトルクに対応できなくなる可能性がある。その結果、スリップが発生し、故障につながります。計算では、必要な負荷を伝達するのに十分な干渉が最低温度で残っていることを確認する必要があります。異なる 熱膨張係数11 が重要な要素だ。

ホットコンディションハブの故障を避ける

逆に、温度が上昇すると、アルミニウム・ハブはスチール・シャフトよりも膨張します。これにより、ハブ内の干渉とその結果生じる応力が劇的に増加します。

この高い応力は、しばしばフープ応力と呼ばれ、材料の降伏強度を超えると、アルミニウム・ハブが永久変形したり、亀裂が入ったりする可能性があります。当社のテストに基づき、最高温度でのハブの最大応力が降伏点以下に安全に留まることを確認する必要があります。

主なデザイン・チェックの概要

| 温度 | アルミニウム・ハブの挙動 | スチールシャフトの挙動 | 主な懸念事項 |

|---|---|---|---|

| 寒い | 大幅に縮小 | 縮みが少ない | 干渉の喪失、スリップの可能性 |

| ホット | 大幅に拡大 | 膨張が少ない | 高い応力、降伏/破損の可能性 |

堅牢なフィットを作るには、両極端の温度を分析する必要があります。冷間時にスリップを防ぐには十分な干渉が必要ですが、高温時に応力でハブが破損するほどではありません。このバランスは、長期的な信頼性にとって非常に重要です。

干渉フィットが間違ったエンジニアリング・ソリューションとなるのはどんな場合か?

どんな道具でも、その限界を知ることが真の使い手となる。干渉フィットは強力なエンジニアリング・ソリューションだ。しかし、それが常に正しいとは限りません。

代替案を選択するタイミングを理解することは非常に重要です。そうすることで、長期的に信頼性が高く、保守可能で、費用対効果の高い設計が可能になります。よくあるシナリオをいくつか考えてみましょう。

再考すべきシナリオ

| シナリオ | 干渉フィットの適合性 |

|---|---|

| 頻繁な分解 | 貧しい |

| 正確な軸方向位置決め | 中程度 |

| 非常に高いトルク | 良いが限界がある |

このような状況では、しばしば異なる接合方法が必要となる。前もって正しい選択をすることで、時間と費用を節約することができます。

干渉フィットの限界を知ることが重要です。PTSMAKEの仕事では、お客様の特定の用途に最適なソリューションをご案内することがよくあります。干渉フィットは、強固で半永久的な接合部を作ります。これは、定期的なメンテナンスが必要な場合には不利になります。

頻繁に分解が必要な場合

接合部を繰り返し押し広げると、部品が損傷することがある。材料疲労や寸法精度の低下を引き起こします。再組み立て時に、計算された干渉嵌合圧力が達成されない場合があります。

より良い代替案テーパースリーブまたはクランプ

テーパー付きスリーブは、簡単に外れる確実なフィットを提供します。クランプは、非重要な用途のためにさらにシンプルなソリューションを提供します。

正確な軸方向位置決めが必要な場合

ハブへのシャフトの圧入は予測不可能な場合があります。最終的な軸方向の位置は、アセンブリごとにわずかに異なることがあります。このような精密な制御ができないことは、ギアやベアリングのように正確な配置が必要な部品にとっては受け入れがたいことです。

ベター・オルタナティブショルダー&ナッツ

シャフト上のショルダーは、ポジティブストップを提供する。ロックナットで部品を固定します。この方法は、多くの機械システムにとって重要な、正確で再現可能な軸方向の位置決めを保証します。非常に高いトルクの場合、単純な摩擦嵌合では不十分な場合があります。極端な負荷がかかると滑りが生じ、故障につながる可能性があります。この場合、確実な接続が必要になります。干渉嵌合は摩擦に依存しますが 機械式インターロック12 このようなケースには、このような選手が適している。

| オルタナティブ | ベスト・ユースケース |

|---|---|

| テーパード・スリーブ | 頻繁で正確な再組み立て |

| ショルダー&ナット | 正確な軸方向位置決め |

| スプライン / キー溝 | 極端なトルク伝達 |

まとめると、干渉嵌合は永久的なジョイントには最適ですが、定期的な分解や精密な位置決め、極端なトルク伝達が必要な部品には不向きです。これらの限界を認識することが、堅牢で保守性の高い設計の鍵となります。

今すぐPTSMAKEでPrecision Fitsのロックを解除する

次のプロジェクトで最適な干渉フィット圧力を確保する準備はできていますか?今すぐPTSMAKEにお問い合わせください。 CNC加工 および射出成形ソリューション。信頼性の高い、高精度な製造における当社の専門知識にお任せください!

これらの微細な表面ピークが部品の性能にどのような影響を及ぼすのか、詳細な内訳をご覧ください。 ↩

多方向の応力がアセンブリの材料挙動にどのように影響するかを理解する。 ↩

この円周応力が厚肉円筒でどのように計算されるかを学ぶ。 ↩

プレスフィット設計において、複数の応力が材料の破損にどのように影響するかについては、こちらをクリックしてください。 ↩

弾性限界を超える応力下で材料がどのように挙動するか、またなぜそれが接合強度に重要なのかを理解する。 ↩

この微妙な摩耗メカニズムが、動的に負荷がかかる関節において、いかに大きな構造破壊を引き起こすかを学ぶ。 ↩

この重要な特性が、高性能エンジニアリング用途の材料選択にどのような影響を与えるかをご覧ください。 ↩

この具体的な故障モードと、あなたの設計でそれを防ぐ方法について詳しく学んでください。 ↩

摩擦、摩耗、潤滑が機械システムにどのような影響を与えるかについて詳しく学びます。 ↩

圧力下の厚肉円筒の応力計算に使用される公式を発見する。 ↩

この値が、さまざまな温度における干渉フィットの計算に直接どのように影響するかを理解してください。 ↩

高トルク用途のためのさまざまな機械的ロック機構の比較をご覧ください。 ↩