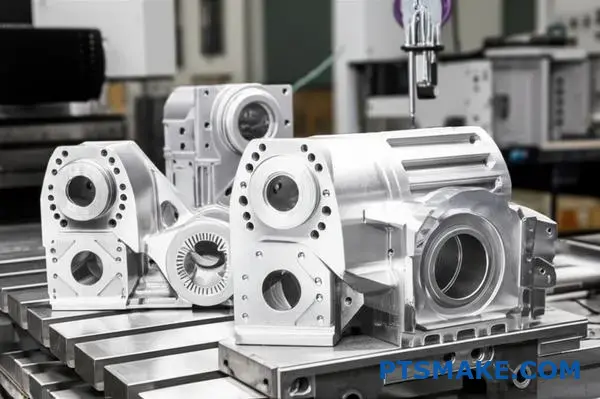

複雑なCNC機械加工部品は、エンジニアが重要な設計上の制約を見落としているため、製造中に失敗することがよくあります。ツールアクセスが不可能であったり、公差が非現実的であったり、形状が克服不可能なワークホールディングの課題を生み出したりすると、完璧に設計された部品が製造上の悪夢となります。

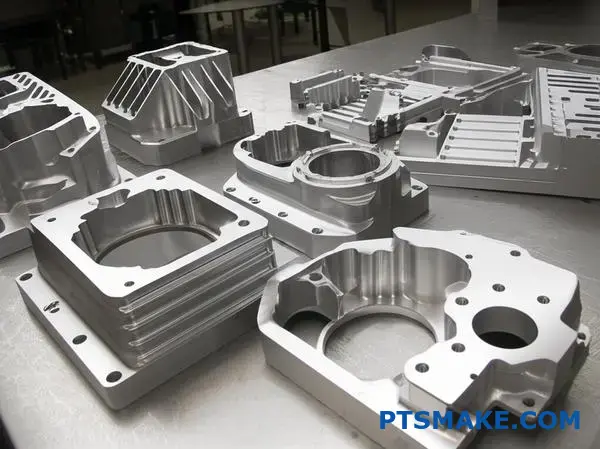

複雑なCNC加工の成功は、戦略的な設計の選択、適切な材料の選択、性能と費用対効果の両方を最適化するためのエンジニアと機械工の早い段階での協力を通じて、部品の機能と製造上の制約のバランスをとることにかかっています。

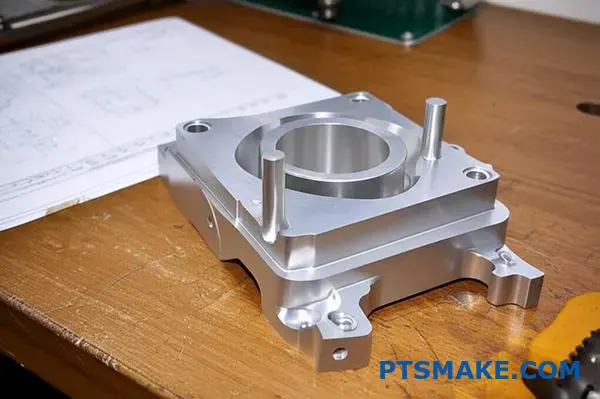

私はPTSMAKEで何百人ものエンジニアと仕事をしてきましたが、彼らはこうした教訓を苦労して学びました。単純な」設計変更が加工時間を倍増させることを発見した人もいれば、わずかな形状の調整で数千の金型費用を節約できることを発見した人もいます。スムーズな生産とコストのかかる再設計の違いは、多くの場合、製造に着手する前にこれらの基本原則を理解しているかどうかで決まります。

複雑なCNC機械加工部品の主な設計上の考慮事項?

複雑な部品設計を完成させたのに、製造不可能に近いとか、予算が破たんするとか言われたことはありませんか?このようなやり取りは、時間とエネルギーを消耗し、プロジェクト全体を停滞させます。

複雑なCNC機械加工部品の設計で重要なことは、機械の能力を深く理解すること、製造可能な部品形状を設計すること、機械加工者との早い段階での協力関係を築くことです。このような連携により、コストのかかる再設計を防ぎ、リードタイムを短縮し、最終的な部品が機能と予算の両方の目標を満たすようにします。

機械の能力を理解する:3軸と5軸の比較

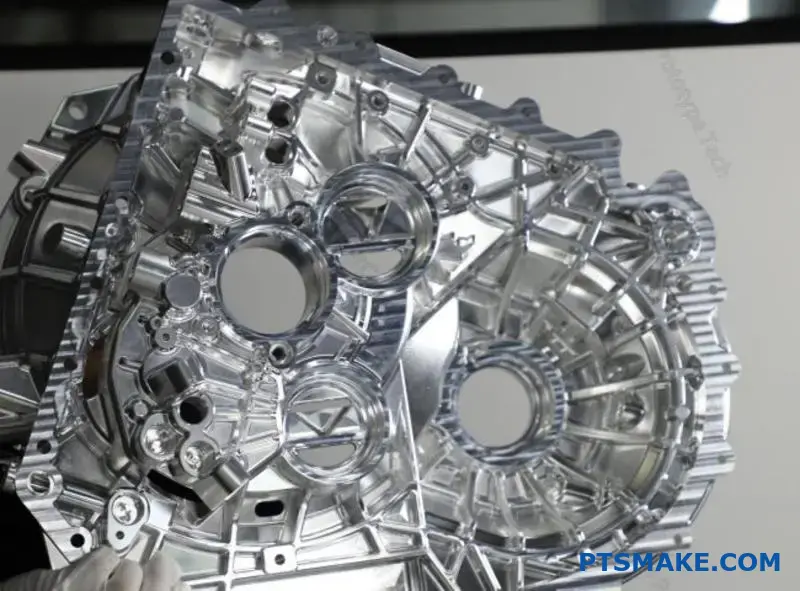

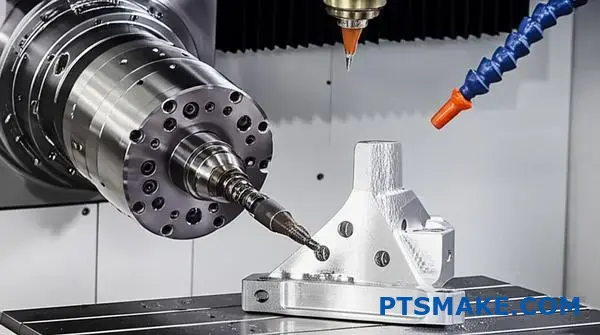

複雑なパーツを設計する際の最初のチェックポイントは、そのパーツを作る装置を理解することです。3軸加工機と5軸加工機では、その能力が大きく異なり、この選択は設計の自由度に根本的な影響を与えます。3軸加工機は、X、Y、Z平面で動作します。上面からアクセスできるようなシンプルな部品には最適です。しかし、パーツにアンダーカットや複数の面に角度のついた穴があったり、複雑な有機的サーフェスがあったりする場合、3軸加工機では複数回のセットアップが必要になります。パーツを手作業で再固定するたびに、エラーのリスクが生じ、作業時間が大幅に増加します。

一方、5軸加工では2つの回転軸が追加される。これにより、切削工具がワークピースに対してより幅広い角度からアプローチできるようになり、多くの場合、1回のセットアップでパーツ全体を完成させることができます。真に複雑なCNC加工にとって、これは画期的なことだ。そうでなければ不可能であったり、法外に高価であったりするような複雑な形状を作り出す能力を解き放つ。機械の 自由度1 は、効率的に処理できる複雑さに直結します。PTSMAKEの仕事では、3軸加工機では6つの異なるセットアップが必要な設計が、5軸加工機では1回のシームレスな操作で完了します。これは、公差の積み重ねを排除して精度を向上させるだけでなく、機械稼働率が高いにもかかわらず、最終的な部品価格を下げることができます。

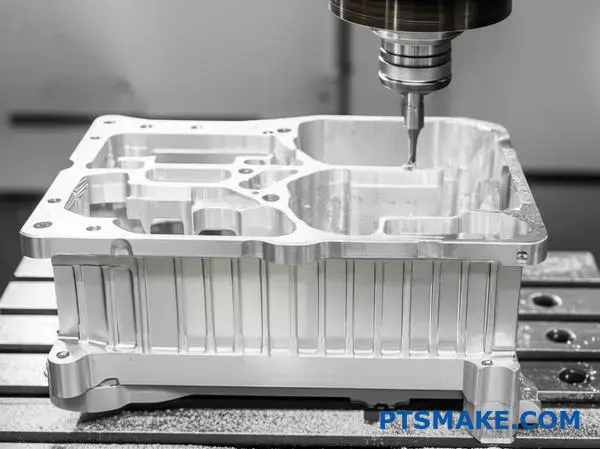

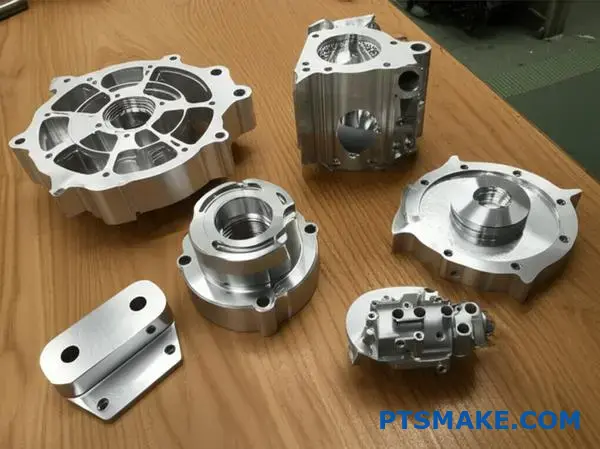

部品形状が製造性を左右する理由

部品の形状は、機械が従う設計図であり、設計図には読みやすいものとそうでないものがあります。CADモデル上では単純に見えるフィーチャーも、現場では大きな課題となります。

- 内部コーナー: 切削工具は丸いため、完全に鋭利な内角を作ることはできない。すべての内部コーナーは、それを切削する工具と少なくとも同じ大きさの半径を持たなければなりません。半径を小さく設計するには、より小さくて壊れやすい工具が必要になり、加工時間が長くなり、工具が破損する危険性が高くなります。

- ディープ・ポケット ポケットの深さと工具の直径の理想的な比率は、およそ3:1である。これを超えると、専用のロングリーチ工具が必要になり、振動やたわみが発生しやすく、仕上げ面精度が損なわれる。

- 薄い壁: 高さに対して薄すぎる壁は、加工中に振動し、びびりや寸法精度の低下につながります。また、切削加工の熱や応力によって反りが生じることもあります。

単純に比較すれば、マシンの選択がいかにジオメトリーと関連しているかがわかる。

| 特徴 | 3軸加工 | 5軸加工 |

|---|---|---|

| 複雑さ | よりシンプルな平面形状に最適 | 複雑なカーブやアンダーカットに最適 |

| セットアップ | 多くの場合、複数の手動セットアップが必要 | 多くの場合、1回のセットアップで部品を完成させることができる |

| 精度 | 再固定化によるトレランス・スタッキングのリスク | 単一クランプポイントによる高精度 |

| こんな方に最適 | ブラケット、プレート、プリズム部品 | インペラー、医療用インプラント、航空宇宙部品 |

設計段階でこのような物理的な制限について考えることが、製造可能性のための設計(DFM)の本質です。

設計の選択がコストとリードタイムに与える影響

図面に追加する線、曲線、公差の注記はすべて、最終的なコストと納期に直接影響します。設計の視点だけでは数値化しにくい現実ですが、機械工の視点から見れば、その関連性は明確です。目標は、設計の機能を妥協することではなく、可能な限り効率的な方法でそれを達成することです。例えば、重要でないフィーチャーに不必要に厳しい公差を指定すると、切削速度の低下、工具交換の頻度、CMM検査サイクルの増大を余儀なくされます。同じ公差を機能的に許容できる範囲で緩めれば、そのフィーチャーの加工時間を半分に短縮することができます。

同じ原理が表面仕上げにも当てはまる。標準的な機械加工仕上げであれば、比較的短時間で仕上げることができます。しかし、鏡のような仕上げ(例えば、Ra 8 µin)を要求すると、さらに微細なフライス加工が必要になり、ラッピングやポリッシングなどの二次加工も必要になる可能性があり、それぞれに多大な時間とコストがかかります。この表面は、機能的な理由でこれほど滑らかである必要があるのか、それとも純粋に美的な理由なのか?材料の選択も大きな要因です。 アルミニウムからの部品加工 6061は簡単です。インコネルやチタンといった航空宇宙産業で一般的な材料で同じ部品を作ると、工具摩耗が劇的に増加し、切削速度が低下します。

複雑さと実用性のバランス

最も成功するプロジェクトは、設計の意図と製造の現実とのバランスをとることから生まれる。私の経験では、このバランスを単独で見つけることはほとんどありません。それには、デザイナーと機械工の間のオープンなコミュニケーションとコラボレーションが必要です。この会話をするのに最適なタイミングは、設計が確定してリリースされた後ではなく、コンセプトの段階です。PTSMAKEでは、クライアントのエンジニアリングチームと早い段階から関わることが多い。最近のプロジェクトで、クライアントがいくつかの深いポケットを持つ住宅を設計しました。最初の分析では、特殊な金型と長いサイクルタイムが必要であることがわかりました。私たちは協力することで、ポケットの深さとコーナーの半径をわずかに調整するだけで、部品の機能に影響を与えないことを確認しました。これにより、標準的な工具を使用し、推定30%のサイクルタイムを短縮することができました。このシンプルで初期段階の対話により、生産期間中に数千ドルのコスト削減が実現しました。

この表は、設計上の選択と製造上の結果との直接的な関係を示している。

| デザインの選択 | コストへの影響 | リードタイムへの影響 |

|---|---|---|

| 厳しい公差(例:±0.001インチ) | 高い | 増加 |

| 微細表面仕上げ(例:Ra 16) | 中~高 | 増加 |

| エキゾチックまたはハード素材 | 非常に高い | 変動制(調達、機械加工) |

| 非標準半径/特徴 | 中程度 | 増加(カスタム金型) |

最終的に、製造可能なデザインとはインテリジェントなデザインです。それは、生命を吹き込む物理的プロセスを尊重しながら、すべての機能要件を達成するものです。

複雑なCNC加工をマスターするには、CADモデルを超えた総合的なアプローチが必要です。それは、部品の形状と機械の能力の相互作用を理解することにかかっています。公差、コーナーR、表面仕上げに関する一見小さな選択は、コストとスケジュールに大きな影響を与えます。自由に使える最も強力なツールは、早期のコラボレーションです。当初から製造パートナーと協力することで、潜在的な障害が革新と効率化のチャンスに変わり、お客様のビジョンが現実のものとなります。

ジオメトリーの最適化:不必要な複雑さを避ける。

デザインを決定したら、製造の見積もりが思っていた額の2倍になっていた、という経験はありませんか?その美しく複雑な機能が、黙ってコストを膨らませている原因かもしれません。

部品形状の最適化とは、重要なバランスを取ることです。パーツの核となる機能、強度、信頼性を損なうことなく、加工時間とコストを増加させる必要のない形状を計画的に除去することです。これが、効率的な複合CNC加工の鍵です。

本質的でない機能の真のコスト

複雑なCNC加工では、CADモデルのすべての線が機械の動き、ツールパス、またはセットアップの変更に変換されます。不必要なフィーチャーは、単に時間を増やすだけでなく、コストとリードタイムを押し上げる複合効果を生み出します。形状が複雑になればなるほど、専門的な工具、プログラミング、オペレーターの注意が必要になります。

機能性対美学:批判的評価

最初のステップは、すべての特徴に疑問を投げかけることである。部品の組み立て、アライメント、強度、操作に不可欠であれば機能的である。美的な特徴は、ブランディングのために重要な場合もありますが、工学的な価値はほとんどないことが多く、大きなコストドライバーになる可能性があります。

単純なブラケットについて考えてみよう。機能的な特徴は、特定の直径と公差を持つ取り付け穴でしょう。審美的なものは、強度を向上させない精巧なカーブのエッジかもしれません。PTSMAKEでは、この2つを区別するために、クライアントと一緒に作業することがよくあります。あるプロジェクトでは、深く狭いポケットが純粋に視覚的な理由でデザインされたハウジングがありました。よりシンプルで幅の広いリセスに変更することで、製品の性能にまったく影響を与えることなく、加工時間を30%近く短縮することができました。このような分析は、私たちの製造可能性設計(DFM)プロセスの中心です。設計の意図と製造の現実の両方を尊重した賢い選択をすることです。厳選された 基準2 また、セットアップ・プロセス全体を簡素化し、潜在的なエラーを減らすこともできる。

フィーチャー・インパクトの分析

決断を助けるために、簡単な評価マトリックスを作成することができます。これにより、デザインの各要素を正当化することができます。

| 特徴 | 主な目的 | 機能的必要性 (1-5) | コストへの影響 (1-5) | 決定 |

|---|---|---|---|---|

| M4取り付け穴 | 組立 | 5(必須) | 1(低い) | キープ |

| 0.2mmフィレット | ストレス解消 | 4 (高) | 2(ミディアム) | キープ |

| 刻印ロゴ | ブランディング | 1(美的) | 4 (高) | 簡素化/削除 |

| 内部リブ | 硬さ | 5(必須) | 3(ミディアム) | キープ |

このプロセスは、"必要なもの "と "必要でないもの "を分け、より合理的で費用対効果の高いパーツへと導くのに役立つ。

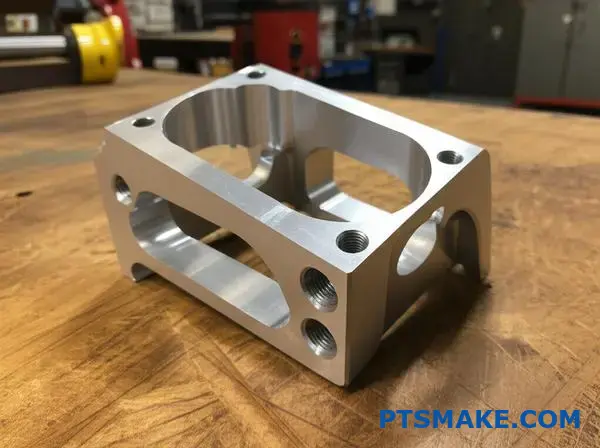

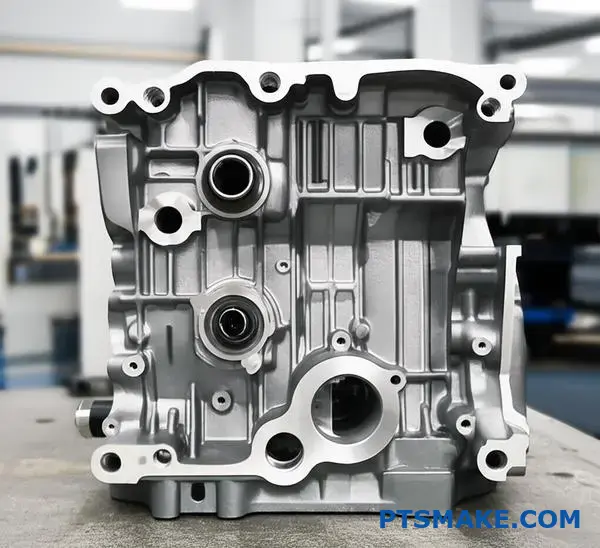

構造的完全性のための設計

形状を最適化することは、単に形状を除去するだけではなく、強度と耐久性を設計することである。削りすぎの部品は弱い部品です。すべての切削加工は材料を除去し、慎重に計画されなければ、最終部品の構造的完全性を損ない、荷重下での故障につながる可能性があります。これは、航空宇宙や医療機器のような産業における高性能アプリケーションにとって特に重要です。

ストレスの集中を避ける

鋭利な内部コーナーは、構造的完全性の最大の敵のひとつである。応力を集中させ、力が増幅されるポイントを作り、しばしば亀裂や破壊につながります。CADの画面上では些細に見えるコーナーでも、現実の世界では大きな破損ポイントになることがあります。

解決策は簡単で、すべての内角に余裕のあるフィレットまたはRを付けることです。これにより、形状全体に応力をより均等に分散させることができます。私たちの経験では、フィレットをわずかに大きくすることで、加工時間への影響を最小限に抑えながら、部品の疲労寿命を劇的に延ばすことができます。実際、より大きな工具を使用できるため、加工工程が簡略化されることがよくあります。

過剰な材料除去の危険性

軽量化のために可能な限り材料を取り除きたくなるかもしれない。しかし、これは戦略的に行わなければならない。内部リブやガセットのような適切な支持構造なしにパーツをくり抜くと、薄っぺらくなり、加工中も加工後も反りが生じやすくなります。

材料除去のための設計を行う際には、以下を考慮すること:

| 悪い習慣 | 結果 | グッド・プラクティス | ベネフィット |

|---|---|---|---|

| シャープな内部コーナー | 高い応力集中 | 余裕のある内部半径 | 応力を分散し、工具寿命を向上 |

| 薄く、支持のない壁 | ゆがみ、振動、弱さ | リブを加えるか、壁を厚くする | 剛性と安定性を高める |

| 深くて狭いポケット | 機械加工が難しい、工具の破損 | ポケットを広げ、深さを減らす | より速い加工、より良い表面仕上げ |

顧客との過去のプロジェクトでは、金属片を切断する前に、シミュレーション・ツールを使って応力の高い部分を特定してきました。これにより、応力の低い部分から材料を取り除く一方で、重要な部分に材料を追加することを提案することができます。その結果、複雑なCNC加工プロジェクトにとって理想的な、軽量かつ強度の高い部品が出来上がります。この思慮深いアプローチにより、パーツの外観が設計どおりであるだけでなく、圧力下でも完璧に機能することが保証されます。

形状の最適化は、複雑なCNC加工を成功させるための基本的なステップです。それは、デザインを妥協することではなく、むしろ機能的な必要性についてすべてのフィーチャーを批判的に評価することによって、デザインを強化することです。美的欲求と機能的欲求を区別することで、製造コストとリードタイムを大幅に削減することができます。さらに、応力集中を避け、材料除去を注意深く計画することにより、構造的完全性に焦点を当てることで、最終的な部品が製造可能であるだけでなく、その用途において強度と信頼性を持つことを保証します。

肉厚とフィーチャー・プロポーションの管理。

加工中に反ってしまうような薄い壁や、ビビリが発生するような背の高い形状の部品を設計して、最終的な部品が台無しになったことはないだろうか?

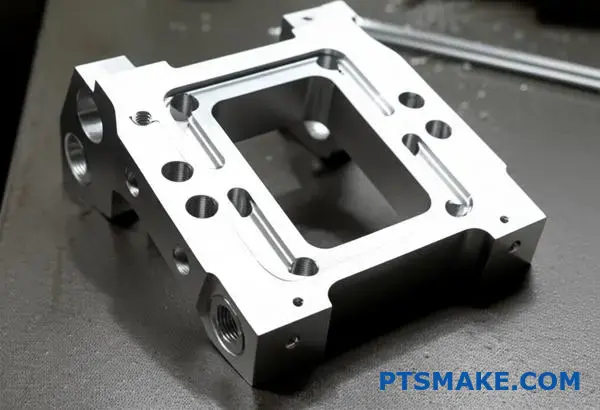

肉厚と形状の比率を適切に管理することが基本です。これは、材料固有の最小値を尊重し、振動を防ぐために安定した高さと幅の比率を使用し、最終的なコンポーネントが複雑なCNC加工で要求される厳しい公差を達成することを意味します。

複雑なCNC加工というと、多軸機や厳しい公差が話題になることが多い。しかし、製造性のための設計(DFM)の最も基本的な原則も同様に重要です。肉厚はその基本原則のひとつです。肉厚が薄すぎると、切削力に耐えられません。これは、たわみ、振動、公差を維持できないことにつながります。場合によっては、機械上で部品がゆがんだり割れたりすることさえあります。材料によって挙動が異なるため、最小厚さの基準値を設定することが最初のステップとなります。

黄金律素材別最低基準

万能のルールを適用することはできません。一般的に金属はプラスチックよりも剛性が高く、薄肉化が可能です。しかし、金属の中にも大きな違いがあります。ステンレスのような強靭な素材は、柔らかい素材よりも薄い特徴をサポートすることができます。 アルミニウムのような素材.PTSMAKEでは、広範なテストとプロジェクトの経験に基づいて、お客様にアドバイスすることがよくあります。例えば、小さな機能であればアルミニウムの0.5mm肉厚で済むかもしれませんが、安定性と再現性を確保するため、一般的な用途ではより安全な最小0.8mmを推奨しています。プラスチックは熱や切削力にさらに敏感で、溶融や反りを防ぐためにより厚い肉厚が必要となります。これが おしゃべり3 これは単なるノイズではなく、部品や工具が制御不能に振動していることを示す物理的なサインであり、表面仕上げの不良や寸法の不正確さにつながる。

最小肉厚に関する一般ガイドライン

ここでは、私たちが成功したプロジェクトで通常目にするものをもとに、簡単な参考表を示します。これらは出発点であり、フィーチャーサイズや部品形状などの要因が最終的な決定に影響することがあります。

| 素材 | 推奨最小肉厚 | 備考 |

|---|---|---|

| アルミニウム(6061) | 0.8mm(0.031インチ) | 強靭で軽量だが、薄すぎるとたわむことがある。 |

| ステンレス鋼(304/316) | 0.75mm(0.030インチ) | 高い剛性により薄肉化が可能。 |

| ABSプラスチック | 1.5mm(0.060インチ) | 加工時の熱で反りやすい。 |

| ポリカーボネート(PC) | 1.0mm(0.040インチ) | ABSよりも剛性が高く、壁をわずかに薄くできる。 |

| 覗き見 | 1.0mm(0.040インチ) | プラスチックとしては優れた熱安定性。 |

これらのガイドラインを無視することは、単に一つの部品を危険にさらすだけでなく、生産スケジュール全体に影響を及ぼしかねません。故障部品はやり直しを意味し、より多くの材料と貴重な機械時間を消費します。

単純な最小厚さだけでなく、さまざまな形状の間の関係、つまりその比率が、複雑なCNC加工作業の成功を決定づけます。高くて薄い壁や深くて狭いポケットは、トラブルを招く形状の典型的な例です。これらは音叉のような働きをし、切削工具が材料と噛み合うと振動します。この振動は、たとえ微視的なレベルであっても、寸法誤差や粗く満足のいかない表面仕上げに直結します。重要なのは、本質的に安定した形状を設計することであり、実績のある幾何学的比率を遵守することでこれを達成することができる。

プロポーションで特徴を安定させる

リブや壁のような独立した形状の場合、高さと幅の比率が最も重要な指標となる。高くて細い壁は、カッターの圧力でどうしてもたわんでしまう。目安としては、高さを厚さの4倍以下に保つことです。高さが必要な場合は、厚みを増すか、ガセットのような支持構造を追加して補強する必要があります。この原則は、わずかなズレでも部品の故障につながりかねない航空宇宙や医療機器などの産業で要求される精度を維持するために不可欠です。

虫歯とポケットの管理

同じ理屈が虫歯にも当てはまる。深くて狭いポケットは、いくつかの理由で難しい。第一に、細長い切削工具が必要で、それ自体がたわみや破損を起こしやすい。第二に、切屑の排出が深刻な問題となる。切り屑がポケットの底に詰まると、工具の結合や破損、部品表面の傷の原因となる。ポケットの深さは、理想的には工具径の10倍以下であるべきだが、一部の高度な技術ではこの限界を超えることもある。標準的な加工では、ポケットの深さと幅の比率を4:1以下に保つのが安全で効果的な方法です。

| フィーチャー・タイプ | 推奨比率 | 比率超過の結果 |

|---|---|---|

| リブ/ウォール | 高さ ≤ 4 x 幅 | 振動、表面仕上げの悪さ、不正確さ。 |

| ポケット/空洞 | 奥行き≦4×幅 | 工具のたわみ、切りくず排出不良、工具の破損。 |

| 小さな穴 | 深さ ≤ 10 x 直径 | 工具の破損、切りくずの除去困難。 |

PTSMAKEでは、お客様とのコラボレーションの中で、しばしば設計を見直し、これらの比率の微調整を提案します。壁の厚さを少し増やしたり、ポケットの深さを少し減らしたりするだけで、歩留まりが高く費用対効果の高い生産ができるか、それとも何度も挫折を味わうことになるかの分かれ目になります。

まとめると、複雑なCNC加工の成功は、スマートな設計原則に大きく依存しています。肉厚が部品の安定性にどのように影響するかを考慮したことがありますか?材料固有の肉厚の最小値を守ることは、振動や不正確さに対する第一の防御線です。さらに、リブの高さと幅の比率を4:1以下に抑えるなど、フィーチャーの比率を管理することで、工具のびびりを防ぎ、高品質な表面仕上げを実現できます。これらの基本的なルールは、最も厳しい公差を満たす、堅牢で信頼性が高く、製造可能な部品を作成するために不可欠です。

内角、半径、キャビティ設計?

内部コーナーが鋭利な部品を設計して、加工コストの上昇や予期せぬ部品の不具合に直面したことはありませんか?このような一般的な見落としは、プロジェクトのスケジュールや予算をすぐに狂わせてしまいます。

余裕のある半径で内部コーナーを設計し、キャビティの深さと幅の比率を考慮することは、製造性にとって非常に重要です。これらの実践は、工具の摩耗を減らし、応力点を最小化し、表面仕上げを改善し、最終的には、より堅牢でコスト効率の高いCNC加工部品につながります。

シャープな内角への挑戦

CNC加工の世界では、切削工具は円筒形である。回転するため、完全にシャープな90度の内角を作ることはできません。工具の半径よりも小さな半径でコーナーを作ろうとすると、工具の回転が極端に遅くなり、かみ合わせが大きくなり、工具と材料の両方に大きな負担がかかります。これは単なる不便さではなく、プロジェクトに深刻な結果をもたらします。

第一に、それは 応力集中4これは、部品が荷重下で最も亀裂や破損を起こしやすい弱点である。航空宇宙、自動車、医療用途の部品にとって、このようなリスクは容認できない。第二に、負荷と摩擦の増大は工具の摩耗を早め、工具交換の頻度と生産コストの上昇を招く。機械工は、より小さく、より壊れやすい工具を使用し、機械をより低速で運転しなければなりません。PTSMAKEでは、DFM(Design for Manufacturability:製造可能性のための設計)の段階で、ここでの小さな設計上の工夫が大きな節約につながることを、しばしばクライアントにアドバイスしています。

内半径の黄金律

シンプルで強力なガイドラインは、内コーナー半径を切削工具の半径の少なくとも130%に設計することです。例えば、直径10mmのエンドミル(半径5mm)を使用する場合、理想的な内コーナー半径は少なくとも6.5mm(5mm * 1.3)です。この余分なスペースがあることで、工具がコーナーで滞留することなく、スムーズかつ安定して動くことができる。これにより、工具のびびりが大幅に減少し、切りくず排出性が向上し、優れた仕上げ面が得られます。当社の社内テストによると、この単純なルールにより、特定の用途で工具寿命を最大50%延ばすことができます。

| 特徴 | 加工への影響 | 完全性 | コストへの影響 |

|---|---|---|---|

| シャープコーナー(半径0) | 非常に難しく、放電加工が必要 | 高い応力集中 | 非常に高い |

| 小半径(<ツール半径) | 高い工具摩耗、低速 | 中程度の応力集中 | 高い |

| 最適半径 (>130% 工具) | 効率的な加工、良好な仕上がり | 低い応力集中 | 最適 |

この表は、最初から製造可能性を考慮した設計をすることが、どのような場合にも最も効果的なアプローチであることを明確に示している。 複雑なCNC加工 プロジェクトに参加している。

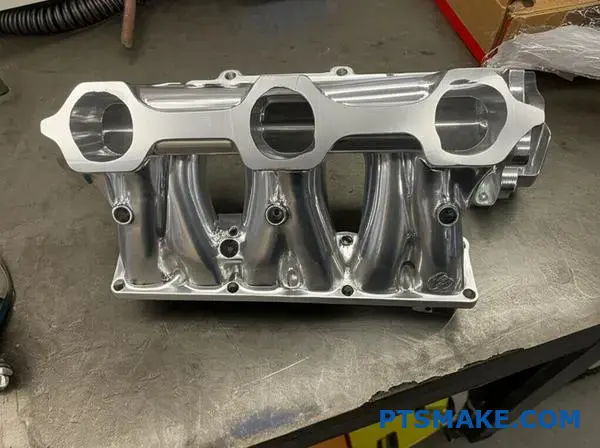

キャビティとポケットの設計をマスターする

内角に慎重な配慮が必要なのと同様に、空洞やポケットにも慎重な配慮が必要である。ここでの主な課題は、深さと幅の比率である。深くて狭いポケットの加工は、次のような加工で最も難しいことのひとつである。 複雑なCNC加工.工具がキャビティに深く入り込むと、最終部品の品質を損なういくつかの問題が浮上する。その最たるものが工具のたわみである。細長い切削工具は、切削力を受けてたわみやすく、寸法精度、テーパー壁、表面仕上げの悪さにつながります。完璧に垂直な壁を持つポケットを設計しても、工具がたわむと、加工結果はわずかに斜めになる可能性があります。

もうひとつの重要な問題は、切りくずの排出である。深いポケットでは、切屑が捕捉され、切削工具が効果的に作業を行うことができなくなります。この蓄積は熱を増加させ、工具とワークピースの両方にダメージを与えます。工具の致命的な故障につながり、生産が停止し、部品が廃棄される可能性さえあります。最後に、深いキャビティの底にある切れ刃にクーラントを行き渡らせることは難しく、熱の蓄積と切削条件の悪化をさらに助長します。これらの要因が組み合わさることで、ディープポケットは低速回転、特殊工具、より複雑な加工戦略を必要とし、これらすべてが全体的なコストを増加させる。

空洞率に関する実践的ガイドライン

このような問題を避けるためには、キャビティの深さについて確立されたガイドラインに従うことが最善です。PTSMAKEの一般的な経験則は、キャビティの深さを切削工具の直径の4倍以下に抑えることです(4:1の比率)。この比率は一般的に、特別な技術を必要とせず、十分な工具剛性と効果的な切り屑排出を可能にします。この比率を超えることは可能ですが、複雑さとコストが発生します。

| 縦横比 | リスクレベル | よくある問題 | 推奨される措置 |

|---|---|---|---|

| 最大3:1 | 低い | 工具のたわみを最小限に抑える | 標準的な加工方法 |

| 3:1から5:1 | ミディアム | たわみの増大、切りくずの堆積 | 送り速度の低減、ペックドリリング |

| > 5:1 | 高い | 激しいたわみ、仕上げの悪さ | 専用のロングリーチ工具が必要 |

これらの比率を考慮してポケットやキャビティを設計することで、加工工程を大幅に簡素化することができます。これにより、より標準的で剛性の高い工具を使用し、最適な速度で機械を稼働させることができます。これにより、部品が指定された公差を満たすだけでなく、プロジェクトの予算とスケジュールを守ることができます。

まとめると、製造可能性を考慮した設計は、次のような点で最も重要である。 複雑なCNC加工.内部コーナーの半径に余裕を持たせる(理想的には工具半径の130%)ことで、応力点と工具摩耗を大幅に減らすことができます。同様に、キャビティの深さと幅の比率を4:1など控えめにすることで、工具のたわみを防ぎ、切り屑を適切に排出することができます。このような設計上の配慮は、高品質で費用対効果の高い部品を製造するための基本であり、一般的な製造上の落とし穴を回避するための積極的なアプローチを示しています。

複雑機械加工におけるワークホールディングと固定具の課題?

複雑な設計を完成させたものの、機械加工のためにそれを保持すること自体がパズルであることに気づいたことはありませんか?新しいセットアップをするたびにエラーが蓄積されるリスクは、最終的な部品の精度に対する自信を失わせますか?

複雑なCNC加工プロジェクトの成功は、部品の形状をマスターし、段取りを最小限に抑えるワーク把持戦略にかかっています。製造性を考慮した設計を行い、スマートな治具を採用することで、エラーを防止し、工具のアクセス性を確保し、すべての作業を通して厳しい公差を保持することができます。

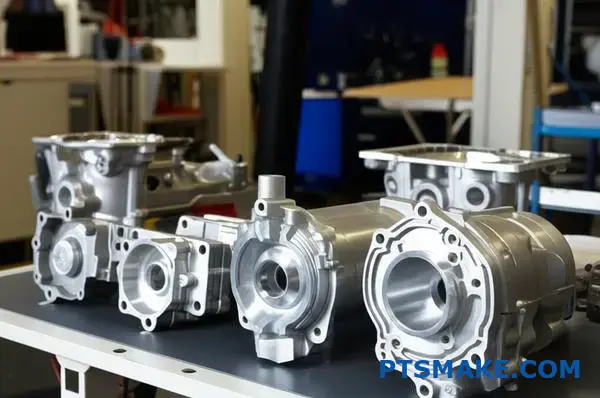

部品形状がワークホルディングを左右する理由

パーツの形状は、PTSMAKEで加工戦略を立案する際に最初に分析するものです。どのように保持するかを決定する主な要因です。複雑な 部品が大きくなることはほとんどない。標準的なバイスには、平らで平行な面が最適です。その代わり、薄い壁や有機的なカーブ、深いポケットを扱うことが多く、それぞれにユニークな課題があります。

薄い壁と不規則な形状の問題点

薄肉部品は非常に歪みやすい。クランプ圧力が高すぎると、材料が簡単に変形し、規格外の形状になります。同様に、複雑な非プリズム形状の部品は、確実なクランプのための安定した面がありません。そのため、私たちは創意工夫をしなければなりません。このような状況では、固定具が切削工具と同じくらい重要になります。目標は、最小限のクランプ力で最大限の剛性を提供し、圧力を均等に分散させて、部品への損傷を避けることです。これは、精度がすべてである複雑なCNC加工における中心的な課題です。

製造可能性のための設計:プロアクティブなアプローチ

固定具の問題を解決する最善の方法は、設計段階でそれを防ぐことです。私たちはしばしば、ワークホルダリングを簡素化する機能を組み込むために、お客様と協力します。これは、設計の機能を妥協することを意味するのではなく、小さな戦略的要素を追加することを意味します。これには、確実なクランプ面を提供する犠牲タブやボスを追加することも含まれます。もうひとつの重要な点は、明確な 基準5 システムを図面上に表示します。これにより、機械工はすべての測定と操作において安定した再現性のある基礎を得ることができます。

| 部品形状 | 共通の課題 | 推奨ワークホールドソリューション |

|---|---|---|

| 薄肉部品 | クランプ圧力による歪み | 低圧油圧バイス、真空チャック、カスタムソフトジョー |

| 複雑で有機的な形状 | 平行なクランプ面の欠如 | カスタム3Dプリント治具、アリ溝ワークホールド、カプセル化 |

| 懐の深い部品 | ツールアクセスと切り屑排出 | 背の高いソフトジョー、ウィンドウ固定具、高圧クーラントシステム |

複数セットアップの隠れたコスト

部品を冶具から取り外し、新しい作業のために再度クランプするたびに、エラーの可能性が生じます。これは、複雑なCNC加工における最も重大なリスクのひとつです。最先端の設備であっても、完璧でエラーゼロの再現性でパーツを再配置することは不可能です。このような微小な誤差は、セットアップのたびに蓄積され、公差の積み重ねとして知られる現象になります。この現象は、公差スタックアップと呼ばれています。 厳しい公差が必要な部分たった2、3回のセットアップで、重要な寸法が規格外になることもある。

精度にとどまらず、複数回のセットアップは効率を低下させる。セットアップのたびに機械を止め、手作業で部品を扱い、新しいアライメントを確認する必要があります。これは非生産的な時間であり、リードタイムを増加させ、コストを押し上げる。

セットアップを最小限に抑える戦略

これらの問題に対処するための最も効果的な戦略は、1回のクランプでできるだけ多くのフィーチャーを加工することである。

5軸加工の導入

そこで、5軸加工が画期的なものになります。再クランプすることなく、切削工具を5つの異なる側面からワークにアプローチさせることで、非常に複雑なパーツを1~2回のセットアップで完成させることができます。PTSMAKEでは、5軸テクノロジーへの投資が、高精度パーツを競争力のあるリードタイムで提供する能力の中心となっています。公差スタックアップの問題に直接対処し、全体的な効率を向上させます。

モジュラー冶具とパレットシステムの使用

生産ラインでは、パレット・システム上のモジュラー・フィクスチャーが非常に効果的です。機械が別の部品の加工に追われている間に、私たちは冶具を作り、原材料をオフラインでパレットに取り付けます。機械の準備ができたら、パレット全体を素早く正確にロードします。このシステムにより、部品間の高い再現性が保証され、機械のダウンタイムが劇的に短縮される。

複雑なCNC加工では、ワークホールドストラテジーが成功の基礎となります。パーツの形状は治具設計に直接影響し、複数の段取り替えは精度と効率の両方にリスクをもたらします。クランプを考慮したパーツの積極的な設計、5軸テクノロジーの活用によるセットアップの最小化、モジュラーシステムのようなスマートな治具の使用により、これらの課題を克服することができます。このアプローチにより、最も複雑なコンポーネントでも、仕様通りに、時間通りに、コストのかかるエラーなく加工できるようになります。

複雑な部品の表面仕上げと公差戦略?

厳しい公差と鏡面仕上げを指定したのに、予算をはるかに超える見積もりを受け取ったことはありませんか?これはよくある落とし穴です。

複雑な部品の場合、効果的な戦略には、機能と製造性のバランスをとることが含まれます。厳しい公差と微細な表面仕上げは、重要な機能面にのみ適用する必要があります。この選択的アプローチは、余分な製造工程を最小限に抑えることで、不必要なコストと加工時間の延長を回避します。

設計スペックとコストの間の重要なリンク

複雑なCNC加工では、表面仕上げと公差は単なる図面上の数字ではなく、直接的なコスト要因になります。パーツの形状が複雑になればなるほど、すべてのフィーチャーで精巧な仕上げを行い、厳しい公差を維持することが難しくなります。例えば、深くて狭いポケットを非常に滑らかに仕上げる加工は、単純な平面を仕上げるよりもかなり難しい。工具のアクセスは限られ、切り屑の排出は難しく、振動が問題になることもあります。そこで、戦略的アプローチが不可欠になります。

なぜオーバー・トレランシングは予算を圧迫するのか?

私が目にする最も一般的な問題のひとつは、部品の機能が実際に必要とする公差よりも厳しい公差を指定する「オーバートレランス」です。エンジニアは安全のために公差を厳しくすることが多いのですが、この慎重さには高い代償が伴います。精度を上げるごとに、より高度な機械、特殊な工具、遅い切削速度、より頻繁な検査が要求される。PTSMAKEの過去のプロジェクトでは、重要でない公差を±0.01mmから±0.05mmに緩和することで、そのフィーチャーの加工コストを50%以上削減したものもあります。単純な変更ですが、大きな効果があります。重要なのは、"この公差は、部品が正しく機能するために本当に必要なのか?"と問うことです。適切な 計測6 しかし、それは付加価値を生むところに適用されるべきものである。

ここでは、許容範囲がコストに与える影響を簡略化して説明する:

| 公差(mm) | 相対加工コスト | 典型的なプロセス |

|---|---|---|

| ±0.1 | 1x | 標準CNCフライス加工/旋盤加工 |

| ±0.025 | 2.5x | ファインCNCフライス加工/旋盤加工 |

| ±0.01 | 5x | 研削 / 精密CNC |

| ±0.005 | 10x+ | ラッピング / ホーニング |

このように、公差を標準の±0.1mmから精密な±0.01mmに厳しくすると、コストは5倍になる。可能な限り緩く、必要な限りきつく」というルールを常に適用してください。

表面仕上げ要件が製造計画をどのように形成するか

粗さ平均値(Ra)で指定されることが多い表面仕上げは、必要な製造工程を直接決定します。内部部品であれば標準的な機械加工仕上げでもよいかもしれませんが、消費者向けの部品であれば、より滑らかで美しい表面が必要になるかもしれません。よりきめ細かい仕上げを実現するには、単純な調整ではなく、多くの場合、まったく異なる製造工程が必要になります。

一次加工から後加工まで

パーツの旅は、CNCマシンから外れた時点で終わるとは限りません。要求される表面仕上げによって、次の工程が決まることがよくあります。より低いRa値(より滑らかな仕上げ)は、一般的に、より遅い送り速度、より微細な切削工具、およびCNCプロセス中の複数の仕上げパスを必要とします。しかし、非常に微細な仕上げの場合、二次加工は避けられない。

例えば、Raを1.6 µmとする要求は、注意深くCNCフライス加工を行えば達成できるかもしれない。しかし、図面がRaを0.4 µmとしている場合、計画には研削や研磨などの後処理工程を含める必要があります。工程が増えるたびに、プロジェクトに時間とコストがかかる。私たちは最近、流体力学システム用の複雑なマニホールドを含むプロジェクトに取り組みました。内部流路は層流を確保するために非常に滑らかな仕上げが必要でしたが、外部の非機能表面は標準的な機械加工仕上げでよかったのです。機能ごとに異なる仕上げを指定することで、お客様は性能を犠牲にすることなくコストを大幅に削減することができました。

ここでは、表面仕上げの要件がプロセスの選択にどのように影響するかを説明する:

| 表面仕上げ (Ra µm) | 一般的に必要なプロセス | 使用例 |

|---|---|---|

| 3.2 - 6.3 | 標準CNC加工 | 内部構造部品 |

| 1.6 - 3.2 | ファインCNC加工 | 合わせ面、一部見える部分 |

| 0.8 - 1.6 | 研磨、 ビーズブラスト | 高精度のフィット感、優れた審美性 |

| < 0.4 | ラッピング、ポリッシング、ホーニング | 光学部品、ベアリング表面 |

この関係を理解することで、機能的で費用対効果の高い部品を設計することができます。設計段階の早い段階で、私たちPTSMAKEのような製造パートナーとコミュニケーションを取ることで、複雑なCNC機械加工のための最も効率的な製造方法と要件を一致させることができます。

複雑なCNC機械加工では、表面仕上げと公差のための思慮深い戦略が、コストとスケジュールの管理にとって極めて重要です。機能が要求する重要なフィーチャーだけに厳しい仕様を適用することを忘れないでください。この選択的なアプローチにより、必要のないサーフェスの過剰加工を防ぎ、コスト削減に直結します。特定の仕上げ要件によって、研削や研磨などの追加工程が必要になることを理解することで、機能性だけでなく、製造効率やコスト効率も最適化された設計を行うことができます。

複雑なCNC加工における材料選択の影響?

高性能な素材を使った設計を完成させたものの、加工コストとリードタイムが2倍になることに気づいたことはありませんか?このようなミスマッチは、せっかくのプロジェクト計画もすぐに頓挫させてしまいます。

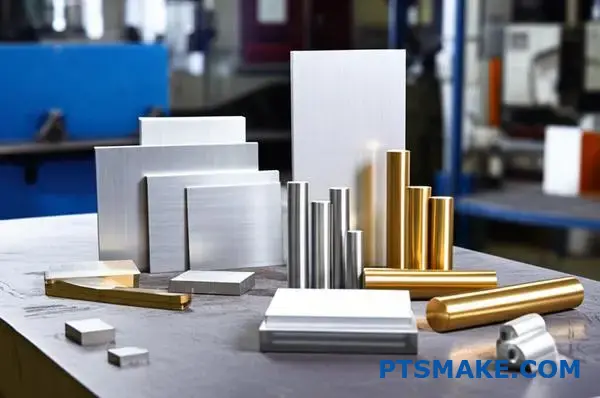

硬度、加工性、熱膨張などの材料特性は、複雑なCNC加工に必要な実現可能性、コスト、時間に直接影響します。性能と製造性のバランスが取れた材料を選択することは、予算やスケジュールを壊すことなく設計意図を達成するために非常に重要です。

加工結果を左右するコア特性

複雑なCNC加工プロジェクトに取り組むとき、材料は単なる受動的な要素ではなく、プロセス全体を左右する能動的な参加者です。特に3つの特性は、成功、コスト、スピードに大きな影響を与えます。それらを理解することは、よりスマートな設計と製造を決定するための第一歩です。

硬度とその波及効果

材料の硬さは、エンジニアが性能のために最初に考慮することが多いのですが、加工効率とは直接的な逆相関があります。材料(D2工具鋼やインコネルなど)が硬ければ硬いほど、切削工具に対する抵抗が大きくなります。これは次のようなことを意味します:

- 工具摩耗の増加: 工具の鈍化が早く、交換頻度が高くなり、工具コストが上昇する。

- 遅いスピードとフィード: 工具の破損や過度の発熱を避けるためには、機械を低速で稼動させなければならない。

- より高い切断力: このため振動やたわみが発生し、デリケートな形状や複雑な形状に対して厳しい公差を維持することが難しくなる。

微細なディテールを持つ複雑なパーツの場合、これらの課題はさらに大きくなります。硬化鋼を切削する小さなエンドミルは、工具折損のリスクが高く、時間とコストのかかるプロセスのレシピです。

ガイドとしての被削性評価

被削性とは、硬さだけを指すものではありません。切削性は、材料がどれだけ容易に切削できるかを示す広範な尺度であり、切り屑の形成などの要因を考慮する。例えば、304ステンレスのような軟らかい材料は、"ガミー "と呼ばれる。長い筋状の切りくずが発生し、工具や被削材に巻き付き、仕上げ面を荒らしたり、カッターを破損させたりする可能性がある。正式な被削性格付けは、しばしば1212 スチールを基準としており、比較のための良い出発点となる。

| 素材 | 被削性 | 主な特徴 |

|---|---|---|

| アルミニウム 6061-T6 | 90% | 優れた加工性、良好な切りくず処理 |

| ステンレス304 | 45% | グミ状、特殊な工具/冷却剤が必要 |

| 覗き見 | 60% | 良いが、熱の蓄積に弱い |

| インコネル718 | 12% | 極めて強靭で、急速に硬化する |

熱膨張への挑戦

機械加工において、熱は避けられない副産物である。工具が材料を切削すると、摩擦によって熱が発生し、それが加工物に伝わります。これにより材料が膨張する。この問題は、公差の厳しい加工を行う場合に発生します。 熱膨張係数7 は大きく動く可能性がある。部品が機械上で温まっている間は完璧なスペックであっても、室温まで冷えると許容範囲外に収縮することがあります。これはデルリンのようなプラスチックやアルミニウムのような金属では特に問題となります。これを管理するには、クーラントの浸水、ペックドリリングサイクル、時には加工後の応力除去などの高度な戦略が必要ですが、これらすべてが工程に時間と複雑さを加えます。

素材選択の戦略的アプローチ

適切な材料を選ぶことは、常に加工しやすいものを選ぶことではありません。性能要件と製造可能性が交差するスイートスポットを見つけることです。材料を過剰に指定することは、過小に指定することと同様に有害である可能性があります。重要なのは、意識的かつ十分な情報に基づいたトレードオフを行うことである。

パフォーマンス、コスト、ボリュームのバランス

PTSMAKEの仕事では、アプリケーションのニーズと製造の現実を天秤にかける意思決定プロセスを通じて、クライアントを案内することが多い。単純なマトリックスで考えてみるのが効果的です。どの要素が譲れないか、どの要素に柔軟性があるかを自問自答してください。

| 優先順位 | 考察の例 | 素材志向 |

|---|---|---|

| パフォーマンス主導 | 極度の熱や腐食性の化学薬品に耐えなければならない。可能な限り高い強度が必要。 | インコネル、チタン、PEEK、硬化鋼。加工費が高くなることを覚悟してください。 |

| コスト重視 | 機能的な試作品、または重要でない用途の部品。 | アルミニウム6061、真鍮、デルリン(アセタール)。これらの材料は、大きな価値と容易な機械加工を提供します。 |

| バランスの取れたアプローチ | 優れた耐食性と強度が必要だが、コストも重要な要素だ。 | ステンレス303(304より加工しやすい)、アルミ7075。中間的な選択肢。 |

プロジェクトの主な原動力を分類することで、材料の選択肢を絞り込み、製造パートナーとより生産的な会話をすることができます。時には、設計を少し修正するだけで、機能を損なうことなく、より切削性の高い材料を使用し、大幅なコスト削減が可能になることもあります。

代替案を検討する時放電加工(EDM)

材料と形状の組み合わせによって、従来のCNC加工が実用的でなくなることがあります。回転工具では不可能な形状は特にそうです。そのような時こそ、代替工程を検討する時なのです。

複雑なCNC加工の課題には、放電加工(EDM)が強力な武器となります。放電加工は、制御された電気火花を使用して材料を侵食し、ユニークな利点を提供します:

- 超硬素材の加工: 硬度に関係なく、あらゆる導電性材料を切削できる。そのため、従来の切削工具では困難であった硬化工具鋼、チタン、エキゾチック合金にも最適です。

- シャープな内角を作る: フライス工具は丸いので、内角には必ず半径が残ります。EDMは、完全に鋭利で四角い内角を作ることができます。

- ストレスのない加工: 電極がワークピースに物理的に触れることがないため、切削力が発生しません。このため、フライス加工の圧力では反ったり壊れたりするような、非常に薄い壁や繊細な形状を作ることができます。

1つのプロセスの限界を認識し、別のプロセスを適用するタイミングを知ることは、真の製造パートナーの特徴です。ある種の複雑な形状の場合、CNCで無理に解決しようとすると、EDMのようなより適切な方法に切り替えるよりも効率が悪く、コストも高くなります。

材料の選択は、コスト、リードタイム、そして全体的な実現可能性を左右する、複雑なCNC加工における基本的な決定事項です。硬度、切削性、熱膨張などの主要特性は、管理しなければならない独自の課題を提示します。成功のためには、材料の性能と加工のしやすさの戦略的なバランスが不可欠です。極めて硬い材料や、フライス加工が不可能な形状の設計には、EDMのような代替加工がより効果的で、経済的な製造方法を提供します。

複雑なCNC機械加工部品への費用効果の高いアプローチ。

複雑なCNC加工のコスト高騰に頭を悩ませていませんか?高精度を達成することは、しばしば予算を犠牲にすることを意味し、設計において困難なトレードオフを余儀なくされていませんか?

費用対効果の高い複雑なCNC機械加工の鍵は、インテリジェントな製造のための設計(DFM)にあります。フィーチャーを統合し、寸法を標準化し、厳しい公差を最小化することで、プログラミング、セットアップ、加工時間を大幅に短縮し、必要な機能を損なうことなく、ユニットあたりのコストを直接下げることができます。

戦略的製造設計(DFM)

コストをコントロールするために最も影響力のある分野の一つは、金属の塊が機械に届くずっと前の設計段階です。PTSMAKEの経験では、いくつかの基本的なDFMの原則が、複雑な部品に一貫して最も大きな節約をもたらします。

機能の統合

複数の単純な部品を組み合わせて固定する必要があるアセンブリを設計する代わりに、それらを単一の、より複雑な機械加工部品に組み合わせることができないかどうかを検討します。個々の部品はより複雑に見えるかもしれませんが、このアプローチでは、複数の部品の製造に関連するコスト、より大きな部品表の管理、そして最も重要なことですが、組み立てに必要な労力と時間を省くことができます。また、別々の部品間の潜在的な故障やミスアライメントを取り除くことで、最終製品の全体的な強度と精度を向上させることもできる。

標準化の力

エンジニアは独創性を好みますが、コスト面では標準化が最大の味方です。標準のドリルサイズ、ねじ仕様、工具半径にこだわるということは、既製の工具を使用できるということです。設計にカスタム工具が必要になるたびに、工具の調達や独自のセットアップ手順のためのコストとリードタイムが追加されます。例えば、標準的なエンドミルのサイズ(3mm、6mm、10mmなど)に合ったコーナーRを持つポケットを設計することは、カスタム工具や遅い加工工程を必要とする非標準的な4.75mmのRを指定するよりもはるかに効率的です。この一見小さなディテールが、全体のサイクルタイムに大きな影響を与えます。

公差:隠れたコストドライバー

不必要に厳しい公差は、おそらく複雑なCNC機械加工において、コスト高騰の唯一最大の要因です。図面上のすべての寸法を疑うべきです:「それは 本当に ここまで精密である必要があるのか?公差とコストの関係は直線的ではなく、指数関数的です。重要でない公差を緩くすることで、加工時間、工具の摩耗、検査の必要性を劇的に減らすことができます。公差を正しく理解する 幾何学的寸法と公差8 どの機能が重要で、どの機能が重要でないかを明確に定義するのに役立つ。

下の表は、当社が手掛けたプロジェクトのデータに基づくもので、公差を厳しくすることが加工工数にどのように影響するかを示しています。

| 許容レベル | 相対加工時間 | 相対的なコストへの影響 |

|---|---|---|

| 標準(±0.1mm) | 1x | ベース |

| タイト (±0.025 mm) | 2.5x | 大幅な増加 |

| 非常にタイト (±0.01 mm) | 5x+ | 指数関数的増加 |

おわかりのように、機能的に必要でないところに高い精度を求めるだけで、コストが2倍にも3倍にもなることがある。

複雑さ、ボリューム、コストのバランス

設計段階で十分な情報に基づいた意思決定を行うには、3つの核となる要素、すなわち、部品の複雑さ、生産予定量、結果として生じる単価の間のトレードオフを明確に理解する必要があります。これらの要素は相互に関連しており、1つを最適化すると他の要素に影響を与えることがよくあります。

複雑さとコストの関係

複雑な形状、複数のサーフェス、5軸加工の必要性など、部品が複雑になればなるほど、部品あたりのコストは当然上昇します。これにはいくつかの要因がある:

- プログラミングの時間: より複雑な部品は、より多くのCAMプログラミング時間を必要とします。

- セットアップとフィクスチャリング: 様々な作業において、部品を確実かつ正確に保持するために、特注の治具が必要になる場合がある。

- 加工時間: 複雑な形状の場合、切削速度が遅くなり、工具が小さくなり、機械の位置決めが必要になることが多い。

- 検査だ: 複雑な形状や厳しい公差を検証するには、(CMMのような)より高度な検査装置と、品質管理技術者がより多くの時間を必要とする。

プロトタイプや少量生産の場合、これらの初期コストはごく少数のユニットに分散されるため、部品当たりのコストが非常に高くなる。

生産量は方程式をどう変えるか

複雑なCNC加工では、スケールメリットが大きな役割を果たす。初期設定とプログラミングのコストは高いが、それは一回限りの費用である。生産量が増えるにつれて、これらのコストはより多くの部品に償却され、単価が大幅に下がります。

この表は、数量がコスト配分にどのような影響を与えるかを簡略化して示したものである:

| 生産量 | セットアップ・コストへの影響 | 加工コストへの影響 | 単価 |

|---|---|---|---|

| 1-10パーツ(プロトタイプ) | 非常に高い | 高い | 非常に高い |

| 100-500部品(低Vol) | ミディアム | ミディアム | 中程度 |

| 1000以上の部品(生産) | 低い | 最適化 | 低い |

大量生産プロジェクトでは、より高度な治具やサイクルタイムを短縮する最適化されたツーリングに投資することが費用対効果につながるかもしれない。

早期の決断

これらの要素をバランスさせる最良のタイミングは、設計プロセスの最初の段階である。PTSMAKEのようなメーカーと早い段階で提携することが、大きな価値をもたらすのです。デザインを最終決定する前に、重要な質問をしましょう:

- この部品のすべての機能が機能的に必要なのか?

- 性能やフィッティングに影響を与えることなく、この許容範囲を緩和することは可能か?

- 同じ結果を得るために、もっと単純な形状はあるのでしょうか?

- 予想される生産量は、材料やデザインの選択にどのような影響を与えますか?

これらの質問に対処することで、機能的であるだけでなく、最初から製造効率を最適化したソリューションへと設計を導くことができる。

要するに、費用対効果の高い複雑なCNC加工を実現するには、手抜きをすることよりも、事前の情報に基づいて賢く決断することが重要なのです。フィーチャーを統合し、標準寸法を使用し、すべての公差を厳しく評価するといったDFMの原則を適用することで、費用を削減することができます。複雑さと生産量のトレードオフを理解することで、予算と性能のニーズに最適化された部品を設計できるようになります。このような大幅なコスト削減を実現し、プロジェクトを成功させるには、製造パートナーとの早期の協力が不可欠です。

複雑なCNC加工で避けるべき一般的な設計ミスとは?

CADでは完璧に見えた複雑な部品を設計したのに、製造コストの高騰や予期せぬ遅れに直面したことはありませんか?問題は、製造開始前に見落とされた小さな設計の細部にあることが多い。

複雑なCNC加工で最もよくある間違いは、公差を過剰に指定すること、加工が困難または不可能なフィーチャーを設計すること、ツールアクセスを無視することです。これらを早期に修正することで、製造性が向上し、コストが削減され、最終部品の品質が向上します。

不必要な精密さの代償

PTSMAKEのプロジェクトでよく見られる問題のひとつに、公差のオーバースペックがあります。完璧を目指すエンジニアは、部品全体に極めて厳しい公差を適用することがよくあります。複雑なCNC加工の目標は精度ですが、すべてのフィーチャーに同レベルの精度が要求されるわけではありません。重要でないサーフェスに±0.001インチの公差を一律に適用すると、機能的な価値を付加することなく、コストが劇的に膨れ上がる可能性があります。

なぜこのようなことが起こるのか?より厳しい公差を達成するには、より慎重なセットアップ、より遅い機械速度、特殊な工具、より集中的な品質管理プロセスが必要になります。例えば、標準的なフライス加工は迅速でコスト効率が高いかもしれませんが、超高精度の公差を維持するためには、最終的な研削工程や高度な工具を使用した複数回の検査が必要になる場合があります。 計測9 設備が必要である。この余分な機械時間と労力は、コスト上昇とリードタイムの長期化に直結します。重要なのは、厳しい公差を機能的に必要な部分にのみ適用することです。例えば、相手面、ベアリングの内径、または重要なアライメントの特徴などです。それ以外の面については、より標準的な、より緩い公差を指定することで、部品の製造コストを大幅に削減することができます。

物理学に挑戦する機能設計

もう一つの一般的なハードルは、CAD環境では理論的に可能だが、CNCマシンで作るには非現実的か不可能な機能を設計することである。このような設計は、切削工具や機械の運動学の物理的な制限を無視することがよくあります。

非現実的なシャープな内角

その典型的な例が、鋭利な90度の内コーナーの設計です。標準的なエンドミルは円筒形なので、内コーナーには必ず半径が残ります。完全にシャープなコーナーを作ることは、標準的なフライス工具では不可能です。放電加工(EDM)のような技術でこれを実現することはできますが、まったく別の高価な工程が追加されます。より良い方法は、すべての内角に小さな半径(フィレット)を設計することです。この半径は、使用する切削工具の半径よりもわずかに大きくする必要があります。

深くて狭いポケットの問題点

深くて狭いポケットや溝も大きな課題である。このような形状を加工するには、細長い切削工具が必要です。このような工具は、たわみ、振動(びびり)、破損を起こしやすく、これらすべてが仕上げ面精度と寸法精度を損なう。経験則として、ポケットの深さは切削工具の直径の4~6倍以下が理想的である。深いポケットが避けられない場合は、ポケットの幅を広げてより頑丈な工具を使用できるようにするか、後で組み立てられるように部品を2つの別々の部品として設計するなどの設計上の代替案を検討する。

| よくある間違い | なぜ問題なのか | 製造可能な代替品 |

|---|---|---|

| ブランケット・タイト・トレランス | 機械時間、工具の摩耗、検査コストの増加。 | 重要なフィーチャーにのみ厳しい公差を適用する。 |

| シャープな内角 | 標準的な工具は丸いため、二次的な高価な工程が必要である。 | すべての内角に小さなR(フィレット)を設計する。 |

| 深くて狭いポケット | 工具のたわみや振動は、仕上がりの悪さや精度の悪さにつながる。 | ポケットを広げるか、深さと直径の比率を小さくする。 |

道具の必要性を忘れる

美しく設計されたフィーチャーも、それを加工するために切削工具が物理的に届かなければ意味がない。工具のアクセスは、製造可能性設計(DFM)の基本的な側面ですが、特に複雑な形状の部品では、驚くほど見落としがちです。加工が必要なすべてのサーフェスには、切削工具とそのホルダーのための、障害物のない明確な経路が必要です。

隠れた特徴と厄介なアンダーカット

深いキャビティにあるフィーチャーや、他の壁に遮られたフィーチャーは、標準的な3軸や5軸のセットアップでは加工できないことがあります。アンダーカット(上から下に加工できない形状)は、一般的な例です。ロリポップカッターやTスロットカッターのような特殊な工具を使えば、アンダーカットを加工することはできますが、それには限界があり、複雑さとコストが大幅に増加します。過去の多くのプロジェクトでは、アンダーカットをなくすためにパーツを再設計する方が効果的だとわかりました。これには、1つの複雑な部品を2つの単純な部品に分割し、後で固定するという方法があります。この方法は、アクセスの問題を解決するだけでなく、製造工程全体を単純化することもよくあります。

薄い壁と乱雑な機能の危険性

アクセスに関連するもう一つの問題は、薄すぎる壁の設計である。薄い壁は剛性に欠け、切削工具の圧力で振動したりたわんだりするため、寸法精度や仕上げ面が悪くなる。場合によっては、加工中に破損することさえあります。私たちは通常、材質とパーツ全体のサイズに基づいた最小肉厚を推奨していますが、金属の場合、0.8mm(0.03インチ)より薄い肉厚は避けるのが良い出発点です。同様に、フィーチャー同士を近づけ過ぎると、その間に工具が収まらなくなることがあります。フィーチャーの周囲には、切削工具とそのホルダーの直径に対応できるよう、常に十分なクリアランスを確保してください。複雑なCNC加工を成功させるには、設計段階で工具の経路を考えることが重要です。

| アクセス問題 | マシニング・チャレンジ | デザイン・ソリューション |

|---|---|---|

| 障害物 | 工具が切断面に届かない。 | 工具の通り道を確保し、形状を単純化する。 |

| アンダーカット | 特殊で高価な工具と複雑なマシンパスを必要とする。 | アンダーカットをなくすか、部品を分割して再設計する。 |

| 薄い壁 | 加工中の振動、たわみ、破損の可能性。 | 剛性を高めるために肉厚を増す。 |

| 混雑の特徴 | ツールに十分なスペースがない。 | 隣接するフィーチャー間の間隔を広げる。 |

複雑なCNC加工を効率的に行うには、よくある設計ミスを避けることが重要です。必要な部分にのみ公差を指定することで、コストを大幅に削減することができます。内角にRをつけたり、深く狭いポケットを避けるなど、製造可能な特徴を設計することで、製造の遅れを防ぐことができます。最も重要なことは、常にツールアクセスを考慮することで、設計が物理的に作成できるようにすることです。製造工程を最初から考えることは、より良い、よりコスト効率の良い部品と、よりスムーズな製造経験につながります。

エンジニアのための設計ガイドライン:製造可能性と性能の確保

複雑な部品設計を完成させたものの、予想外に高い製造見積もりや、機械加工不可能との報告を受けたことはありませんか?このような設計と現実のギャップは、イライラさせる遅延や予算超過を引き起こします。

複雑なCNC加工の製造性と性能を確保するために、エンジニアは製造可能な設計(DFM)の原則を統合し、早期にサプライヤーと協力し、本格的な生産に着手する前にシミュレーションとプロトタイピングを使用して設計を検証する必要があります。

複雑な部品のためのコアDFM原則

製造可能な設計(DFM)とは、製造が容易で費用対効果の高い方法で製品を設計することです。複雑なCNC加工の場合、これは機能を損なうほど設計を単純化することを意味しません。むしろ、加工プロセスの現実を尊重した、インテリジェントな選択をすることを意味します。プロセスに逆らうのではなく、プロセスと共に働くということです。PTSMAKEの過去のプロジェクトでは、小さなDFM調整が、部品のコア性能を変えることなく、コストと時間の大幅な節約につながることを見てきました。

マインドフル・トレランシング

すべてのサーフェスにカミソリのように鋭い公差が必要なわけではありません。公差の取りすぎは、不必要なコストを生み出す最も一般的な要因のひとつです。公差を厳しくすると、より精密な機械のセットアップ、遅い切削速度、頻繁な工具交換、徹底した品質検査が必要になります。重要なのは、機能的に重要な部分だけに厳しい公差を適用することです。重要でないフィーチャーについては、標準公差を使用することで、加工時間とコストを大幅に削減することができます。私たちは、非嵌合面の公差を±0.01mmから±0.05mmに緩和することで、その特定のフィーチャーのコストを半分に削減できる場合があることを発見しました。

ツールアクセスと半径

切削工具が、除去する必要のある材料に物理的にどのようにアクセスするかを考える。内角の小さな深いポケットは、典型的な課題です。標準的なエンドミルは丸いので、内コーナーには必ず半径が残ります。完全にシャープな90度の内コーナーを指定することは、EDMのような二次加工なしでは不可能です。代わりに、切削工具の半径よりわずかに大きい半径で内コーナーを設計します。目安としては、コーナーの半径をキャビティ深さの1/8以上にすることです。こうすることで、より剛性の高い短い工具を使用することができ、びびりを減らして仕上げ面精度を向上させることができる。 幾何学的寸法と公差10 は、これらの特徴を正確に定義するために使用される言語である。

肉厚とフィーチャー・レシオ

広範な材料除去を必要とする部品では、薄肉が問題となることがあります。加工中に振動(びびり)が発生しやすく、表面仕上げが悪くなったり、寸法が不正確になったりします。また、加工中の応力によって反りが生じることもあります。

| 特徴 | 推奨ガイドライン | 理由 |

|---|---|---|

| 最小肉厚 | > 金属は0.8mm以上、プラスチックは1.5mm以上 | 振動、反り、工具の破損を防ぐ。 |

| 穴の深さ対直径比 | < 10:1 | 穴が深いと、切り屑の排出やクーラントの流れに問題が生じる。 |

| フィーチャのアスペクト比(縦:横 | < 4:1 | 背が高く薄いフィーチャーは不安定で、正確に加工するのが難しい。 |

これらのガイドラインに従うことで、複雑なCNC加工の力にも耐えられる、より頑丈な部品が出来上がります。

コラボレーションと検証の価値

紙の上の優れたデザインは、戦いの半分に過ぎない。その設計を効率的に実現するには、チームワークと検証が必要です。私が手掛けたプロジェクトで最も成功したのは、設計エンジニアと製造チームが最初から強力なパートナーシップを築いていたことだ。この協力的なアプローチは、製造現場で高価な問題となる前に、潜在的な問題を発見します。それは、製造工程を単なるサービスから戦略的優位性へと変える。

早期サプライヤー参画(ESI)

製造パートナーに相談するのは、設計が「最終」になるまで待ってはいけません。PTSMAKEのようなサプライヤーをコンセプトの段階から関与させることで、豊富な実務経験を利用することができます。初期設計をレビューし、材料選択、公差戦略、製造性を向上させるフィーチャー形状についてフィードバックを提供することができます。例えば、ある顧客が、深いポケットのフライス加工が必要なアルミニウム製ハウジングの設計を持ち込んできたことがあります。内部コーナーRのマイナーチェンジを提案し、わずかな 抜き勾配その結果、予想加工時間を30%以上短縮することができ、この節約はそのまま利益につながりました」。このような早期の対話は、複雑なCNC加工を目的とした部品を最適化するために非常に重要です。

物理的検証のためのプロトタイピング

シミュレーションは強力ですが、物理的なパーツを手にすることに勝るものはありません。プロトタイピングは不可欠な検証ステップです。プロトタイピングによって、以下のことが可能になります:

- テストフォームとフィット感: 部品がアセンブリ内の他の部品とどのように相互作用するかをチェックします。

- 素材の選択を検証する: 選択した材料が、強度、重量、耐久性に関する機能要件を満たしていることを確認する。

- 機能テストを実施する: 生産用金型に投資する前に、部品を実環境で使用し、その性能を検証する。

私たちは、多段階のプロトタイピング・プロセスを推奨しています。最初の形状やフィット感をチェックするために、低コストの3Dプリントモデルから始め、次に最終的な生産材料を使用したCNC加工の機能プロトタイプに移行します。この反復的アプローチは、プロジェクト全体のリスクを軽減します。

シミュレーションを使って結果を予測する

材料を切断する前に、シミュレーションソフトウェアを使用することで、驚くべき洞察を得ることができます。有限要素解析(FEA)は、部品が応力、振動、熱負荷にどのように反応するかを予測し、重量を最小限に抑えながら強度を高める設計の最適化に役立ちます。コンピュータ支援製造(CAM)シミュレーションは、CNCマシンがたどる正確なツールパスを表示します。私たちは、工具の衝突の可能性を特定し、サイクルタイムを見積もり、機械が設計どおりにすべてのフィーチャーを作成できることを確認するために、社内でこれを使用します。エンジニアにとって、メーカーに独自のFEA結果を提供することは、DFMのフィードバックプロセスを加速させることにもつながります。

複雑なCNC加工の設計をマスターするには、実用的で先見性のあるアプローチが必要です。それは、配慮の行き届いた公差や工具に優しい形状など、DFMの原則に基づいた賢い選択をすることです。さらに重要なことは、早期のサプライヤーとのコラボレーションを通じて、製造関係をパートナーシップに変えることです。シミュレーションや物理的なプロトタイプで設計を検証することで、コンセプトと高性能でコスト効率の高い最終製品との間の重要なギャップを埋め、ビジョンが製造可能な現実となるようにします。

PTSMAKEの専門知識で複雑なCNC加工を成功に導く

複雑なCNC加工をマスターし、次のプロジェクトを最適化する準備はできていますか?今すぐPTSMAKEにRFQをお送りいただき、試作品から生産まで、精度、効率、専門家によるサポートをご体験ください。当社のスペシャリストが、お客様の最も困難な製造課題に対して、コスト削減と卓越した結果を提供します!

クリックすると、機械の軸が部品設計の複雑さとコストに直接影響することをご理解いただけます。 ↩

正しいデータムリファレンスを選択することで、加工プロセスが劇的に簡素化され、最終的な部品精度が向上することをご覧ください。 ↩

この有害な工具振動の背後にある物理学について学び、あなたの設計でそれを軽減する方法を学びます。 ↩

この工学原理が部品の耐久性にどのような影響を与えるのか、またどのように設計すればよいのかを学びましょう。 ↩

データムを正しく定義し、使用することで、すべての製造工程で部品の精度を確保する方法を理解します。 ↩

計測の科学と、それがどのようにお客様のパーツを正確な仕様に適合させるかについて、詳しくご覧ください。 ↩

この重要な特性が精度にどのような影響を与えるかを理解し、設計においてこの特性を管理するための戦略を探る。 ↩

機能要件を正確に伝え、製造上の曖昧さを減らすために、エンジニアリング図面でこの記号言語を使用する方法を学びます。 ↩

精密製造において公差がどのように測定され、検証されるかをよりよく理解するために、計測学の原理を探求する。 ↩

GD&Tを探求し、エンジニアリング図面上で機能設計の意図を正確に定義し、伝達する方法を学びます。 ↩