ギヤの精度に問題があると、プロジェクトに時間とコストがかかります。ギアが仕様に適合しないと、システム全体が振動、騒音、早期摩耗に悩まされます。

精密歯車には、5秒角以下の伝達誤差、±2ミクロン以内のピッチ偏差、10ミクロン以下の振れが要求されます。これらのパラメータは、基本的な寸法公差を超えて、システムの性能に直接影響します。

ギヤの選択、熱管理、ゼロバックラッシ設計の実現に苦慮するエンジニアと仕事をしてきました。このガイドでは、材料選定や故障解析から高度な製造方法、ロボットや航空宇宙システムでの実際の応用まで、必要な技術的基礎を網羅しています。

何が「精密」ギアを根本的に定義するのか?

精密」ギアというと、公差の厳しさだけを思い浮かべる人が多い。しかし、それはほんの一部に過ぎません。真の精度はもっと深いところにあります。

それは、ギアが動きの中でどのように機能するかということだ。伝達誤差、ピッチ偏差、振れのような要素が本当の差別化要因です。これらの要素がギアの滑らかさと信頼性を決定します。

| 特徴 | スタンダードギア | 精密歯車 |

|---|---|---|

| フォーカス | 寸法精度 | ダイナミック・パフォーマンス |

| 主要指標 | 公差 | 伝送エラー、振れ |

| 成果 | 機能的なフィット感 | スムーズで静かな動作 |

これらを理解することが、高性能システムの鍵となる。

これらの重要な要素を分解してみよう。これらの要素が、良いギアと優れたギアを分けるのです。これらの詳細は、要求の厳しいアプリケーションにとって極めて重要です。

歯車精度の真の意味

単純なフィット感を超えて

ギアは、書類上ではすべての寸法仕様を満たすことができます。しかし、それでもシステムにノイズや振動を発生させる可能性があります。そこで、動的性能測定基準が不可欠になります。動的性能測定は、ギアが実際に負荷がかかったり動いたりしたときにどのように振る舞うかを測定するものです。

主要な逸脱を理解する

私たちはいくつかの重要な指標に注目している。 伝送エラー1 は極めて重要なものである。完全に均一な回転運動からのずれを測定します。わずかな誤差でも、特に高速回転では大きな振動や騒音の原因となる。

ピッチ偏差と振れも重要です。これらは、歯がいかにスムーズに噛み合ったり外れたりするかに影響する。ここでのコントロールが悪いと、歯にかかる負荷が不均等になります。これは早期摩耗や故障の原因となる。

PTSMAKEの過去のプロジェクトでは、設計ミスではなく、これらのギアメトリクスの見落としからシステムが失敗するのを見てきました。下の表はその影響を示しています。

| 偏差値 | 第一次影響 | 副次的効果 |

|---|---|---|

| 伝送エラー | 騒音・振動 | システム効率の低下 |

| ピッチ偏差 | 不均等な負荷 | 歯の摩耗の促進 |

| ランナウト | アンバランス回転 | ベアリングとシャフトの応力 |

これらは単なる数字ではなく、アセンブリ全体の寿命と信頼性に直接影響します。

つまり、精密ギアを定義するには、静的な測定値を超えて見る必要があります。真の精度は、伝達誤差やピッチ偏差のような要因がシステムの信頼性、騒音レベル、全体的な寿命を決定する動的性能によって測定されます。

精密歯車の主な材料特性は?

精密歯車の材料を選ぶとき、3つの特性は譲れません。硬度、靭性、寸法安定性は、性能の核となる三角形を形成します。

硬度は直接的に摩耗や損傷と戦う。靭性は衝撃荷重を吸収し、致命的な故障を防ぎます。寸法安定性は、ギアがその形状を保持することを保証します。

これにより、熱やストレスの下でも精度が維持される。これらのどれかを怠ると、システム全体が損なわれる可能性がある。

主要物件一覧

| プロパティ | 主要機能 |

|---|---|

| 硬度 | 表面の摩耗や磨耗に強い |

| タフネス | 衝撃と衝撃荷重を吸収 |

| 寸法安定性 | ストレス下でも正確さを維持 |

耐摩耗性硬度

硬度はギアの寿命にとって非常に重要です。これは、表面のくぼみや摩耗に抵抗する材料の能力です。硬いギヤの歯は摩耗が遅く、正確なプロフィールをより長く維持します。

これは高サイクル用途では特に重要です。このため、ロックウェル硬度(HRC)の高い材料を指定することがよくあります。しかし、極端な硬度は脆性につながる可能性があり、微妙なバランスを取る必要があります。

衝撃荷重に対する靭性

靭性とは、材料が破壊することなくエネルギーを吸収し、変形する能力のことです。これは、急発進、急停止、または衝撃荷重を受けるギアには不可欠です。

強靭な材料は、衝撃で歯が欠けたり折れたりするのを防ぎます。PTSMAKEの経験では、靭性の欠如は、特に要求の厳しい機械において、歯車の早期故障の一般的な原因です。研究 トライボロジー2 これらの故障モードを理解するのに役立つ。

精度のための寸法安定性

精密歯車は正確な寸法を維持しなければなりません。歯車は様々な荷重や温度下で作動します。寸法安定性は、材料が過度に膨張したり、収縮したり、反ったりしないことを保証します。

熱膨張係数(CTE)の低い材料が好ましい。これにより、精密ギヤシステムの精度に不可欠な安定した噛み合いとバックラッシュが保証されます。

| 素材タイプ | 硬度 | タフネス | 安定性 |

|---|---|---|---|

| 硬化鋼 | 高い | ミディアム | 高い |

| ステンレス鋼 | ミディアム | 高い | 高い |

| エンジニアリング・プラスチック | 低い | 高い | ミディアム |

| ブロンズ | 低い | ミディアム | 高い |

理想的な材料は、耐摩耗性のための硬度、衝撃に対応するための靭性、精度を維持するための寸法安定性のバランスが取れていることです。1つの特性を見落として他の特性を犠牲にすると、ギアの性能が損なわれ、稼動寿命が短くなることがよくあります。

精密歯車の基本的な故障モードとは?

精密歯車がどのように故障するかを理解することが重要です。私たちは主に3つの一般的なモードを見ます。歯の曲げ疲労、表面疲労、摩耗です。それぞれが使用条件についての手がかりとなります。

歯の曲げ疲労

これはギアの歯が根元から折れることで起こる。繰り返し負荷がかかることで、亀裂が形成され成長する。機械を瞬時に停止させる致命的な故障である。

表面接触疲労(ピッティング)

ピッティングは歯面に小さなクレーターを作る。これは噛み合わせ時の高い接触応力によって引き起こされます。表面下の小さなクラックから始まり、それが成長し、割れていきます。

ウェア

摩耗とは、ギアの表面から材料がゆっくりと失われることです。摩耗には粘着性(擦り傷)と研磨性(ひっかき傷)があります。どちらも時間とともにギアの精度を低下させます。

| 故障モード | 主な原因 |

|---|---|

| 曲げ疲労 | 過度の繰り返し曲げ応力 |

| ピッティング | 高い表面接触応力 |

| ウェア | 潤滑不良または汚染 |

このような不具合がどのようにして発生するのか、深く掘り下げてみましょう。具体的なメカニズムを認識することは、私たちPTSMAKEが将来の設計でこれらを防ぐのに役立ちます。各故障モードはギアに明確な視覚的サインを残します。

メカニズムを理解する

歯の曲げ疲労

メカニズムは簡単だ。歯が噛み合うたびに、荷重が歯を曲げる。この繰り返される曲げによって、最も応力のかかる歯根部に小さな亀裂が生じます。クラックは歯が破断するまで、サイクルを重ねるごとに大きくなります。最終的な破断面には、クラックがゆっくりと成長したことによる「ビーチマーク」が見られることが多い。

表面接触疲労(ピッティング)

この場合、破損は歯の表面で起こる。接触点での莫大な圧力は、高い表面下応力を発生させる。何度も繰り返されるうちに、この応力は表面下の亀裂の形成につながる。これらのクラックは表面に向かって成長し、最終的にはピットを残して材料の一部が破壊される。接触点における高い応力は、多くの場合、次のような原理で分析される。 ヘルツ接触応力3これが根本的な原因だ。

接着剤と研磨剤の摩耗

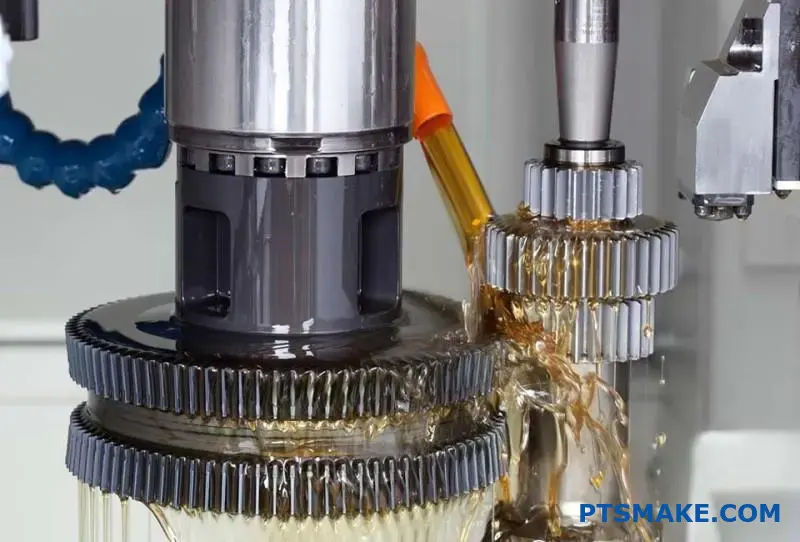

接着剤の摩耗、すなわちスカッフィングは、潤滑膜が破壊されることで起こる。これにより金属と金属が直接接触し、微細な溶接部が瞬時に引き裂かれる。これにより、表面全体に材料が塗りつぶされる。研磨摩耗はもっと単純で、潤滑剤中の硬い汚染粒子がサンドペーパーのように作用し、ギアの表面を削り取ります。

| 故障の種類 | ビジュアル・インジケータ |

|---|---|

| 曲げ疲労 | 歯根に亀裂が入り、完全に破折した状態。 |

| ピッティング | 歯の接触面に小さなクレーターやピットがある。 |

| 接着剤の摩耗 | 表面が擦れたり、汚れたり、ガリガリとした外観。 |

| 磨耗 | 摺動方向に沿った傷や細かい溝。 |

要約すると、曲げ疲労は歯根にひびを入れ、表面疲労はピットを作り、摩耗は擦り傷や摩耗によって材料を除去します。これらの視覚的な手がかりを特定することは、正確な故障解析と将来の問題の予防に極めて重要です。

一般的なゼロバックラッシギアの構造は?

ゼロバックラッシ機構を理解することは、真の精度を達成するための鍵である。これらは単一の歯車ではなく、遊びをなくすように設計された巧妙なシステムです。それぞれのアプローチには、一定の歯当たりを維持する独自の方法があります。

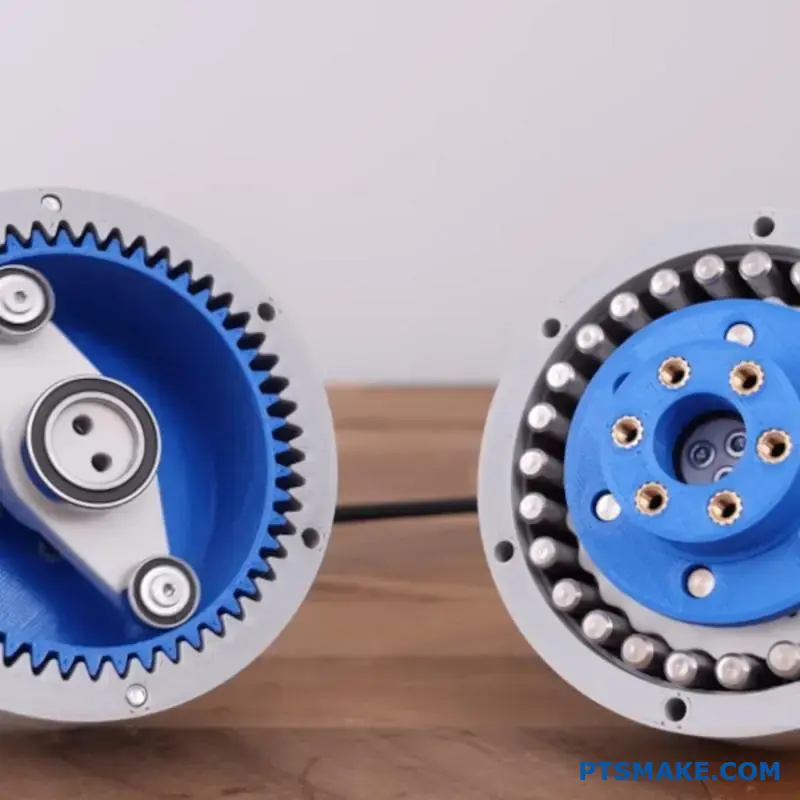

スプリング付きスプリットギア

これは一般的なメカニカル・ソリューションである。1つのギアを2つの薄い部分に分割する。スプリングがこれらの部分を回転方向に押し広げます。これにより、各セクションの歯が相手ギアの歯の反対側に押し付けられ、隙間がなくなります。

デュアルパスとプリロード・システム

他の方法は、バックラッシュをなくすために予圧を使う。この方法では、ギヤの歯が噛み合った状態を維持するために、内部に力を発生させます。

| メカニズム・タイプ | コア・プリンシプル |

|---|---|

| デュアルパスギアボックス | 2つの平行なギアトレインが互いにプリロードされる。 |

| 電動式プリロード | モーターは一定のトルクを加え、たるみを取り除く。 |

これらの設計は、高性能のアプリケーションにとって極めて重要である。

メカニズムの選択は性能に深く影響します。PTSMAKEでは、精度と負荷容量に関する特定のニーズに合わせて、これらのオプションをお客様にご案内しています。

スプリットギアを詳しく見る

スプリット・ギアの素晴らしさは、そのシンプルさにある。ギヤの寿命が尽きるまで、スプリングが常に摩耗を調整します。そのため、多くの用途で信頼性の高い選択肢となります。しかし、スプリングの力は摩擦を加えます。これは効率を若干低下させるかもしれません。

デュアルパスギアボックスを理解する

デュアルパスシステムは、より高いトルク容量を提供します。負荷を2つのギアトレインに分割することで、より過酷な作業にも対応できる。予圧は通常、組み立て時に設定されます。そのため、剛性が高く、非常に精密です。この剛性により、機械的な ヒステリシス4.

電気的予荷重の役割

電気的プリロード・システムは動的である。二次モーターを使用して、制御された反対側のトルクをかけます。これにより、バックラッシュがリアルタイムで積極的に取り除かれます。この方式は驚異的な精度を提供します。急速に方向が変化するロボットやCNC機械に最適です。

精密歯車に適した構造を選択することは非常に重要です。私たちのテストによると、最適な選択はアプリケーションの特定のニーズによって異なります。

| 特徴 | スプリットギア | デュアルパス | 電気的予圧 |

|---|---|---|---|

| 複雑さ | 低い | ミディアム | 高い |

| コスト | 低い | ミディアム | 高い |

| 最適 | 楽器 | 重量物 | ダイナミック・システム |

ゼロバックラッシ機構は、バネ負荷スプリットギアから動的電気予圧まで、それぞれ独自のソリューションを提供します。正しい選択は、複雑さ、コスト、アプリケーションの特定の精度とトルク要件のバランスによって決まります。

ハーモニックドライブやサイクロイドドライブはどのようにして高精度を実現しているのか?

ハーモニックドライブとサイクロイドドライブは精度の達人です。どちらも高いギア比とゼロに近いバックラッシュを提供します。しかし、これらは全く異なる機械原理によって実現されています。

ハーモニック・ドライブは、弾性変形というエレガントな概念を用いている。これは、柔軟なスプラインが剛性の高い円形スプラインと噛み合うことに依存しています。

これに対してサイクロイドドライブは、より頑丈な設計を採用している。サイクロイドドライブは、ディスクとピンによる偏心ローリングモーションで構成されています。これらの基本的な違いを理解することが、お客様のアプリケーションに適したものを選ぶ鍵となります。

主な構造比較

| 特徴 | ハーモニック・ドライブ | サイクロイド・ドライブ |

|---|---|---|

| コア・プリンシプル | 弾性変形 | 偏心ローリング運動 |

| 主要コンポーネント | フレックススプライン、ウェーブジェネレータ | サイクロイドディスク、ローラー、ピン |

| トルク容量 | 中程度 | 非常に高い |

| 衝撃荷重 | 低抵抗 | 優れた耐性 |

これらのデザインは、理想的な用途を定義している。

高精度モーションコントロールについて議論するとき、この2種類のドライブがしばしば最有力候補となります。PTSMAKEのプロジェクトでは、両方の重要な部品を加工してきましたが、要求される精度のレベルは驚くべきものです。どちらを選ぶかは、どちらが優れているかということではなく、どちらが適しているかということなのです。

動作原理の説明

ハーモニック・ドライブのメカニズム

ハーモニック・ドライブには3つの主要部品がある。楕円形のベアリングであるウェーブ・ジェネレーターは、フレクスプラインと呼ばれるフレキシブル・カップ内に配置される。

フレックススプラインには外歯がある。そして、サーキュラースプラインと呼ばれる剛性の高い外輪の内側に配置されます。

ウェーブ・ジェネレーターが回転すると、フレックススプラインが楕円に変形する。これにより、その歯は円形スプラインの歯と対向する2点で噛み合います。この連続的な噛み合いにより、スムーズでハイレシオな動きが実現します。

サイクロイド・ドライブ・メカニクス

サイクロイドドライブは、偏心ベアリングに接続された入力シャフトを使用して動作します。このベアリングがサイクロイドディスクを駆動する。

ディスクは、静止している外側のピンまたはローラーと噛み合うユニークな湾曲したプロファイルを持っています。このデザインは ヒプトロコイド5 カーブを描き、複数の歯が常に接触していることを保証します。この連続的な接触により、バックラッシュをなくし、高い衝撃荷重容量を可能にし、この精密歯車は驚くほど頑丈になっています。

アプリケーションの適合性

| アプリケーション・タイプ | ベスト・フィット | 理由 |

|---|---|---|

| ロボット工学(小・中) | ハーモニック | 小型、軽量、低慣性 |

| 産業オートメーション | 両方 | 負荷と速度要件による |

| 重機 | サイクロイド | 高トルク・衝撃負荷容量 |

| 航空宇宙用アクチュエータ | ハーモニック | 小型パッケージで高精度 |

ハーモニックドライブは、ロボット工学のようなコンパクトで軽量な精度が要求される用途に優れています。サイクロイドドライブはパワーハウスであり、トルクと耐久性が最も重要な重工業機械に最適です。最終的な選択は、負荷、サイズ、動的性能要件のバランスによって決まります。

精密歯車の検査方法は?

精密歯車を検査する場合、主に2つのアプローチを用います。分析検査と機能検査です。それぞれの方法は、品質管理において明確かつ重要な目的を果たします。

分析的対機能的

分析検査は、詳細な診断のようなものです。歯車の個々の幾何学的パラメータを入念に測定します。

一方、機能検査は性能検査である。ギアが全体としてどのように噛み合い、作動するかをチェックする。

| 検査タイプ | 主な目標 | 典型的な測定 |

|---|---|---|

| 分析的 | 特定のエラーを診断する | プロフィール、リード、ピッチ |

| 機能的 | 総合的なパフォーマンスの評価 | 複合エラー |

この違いを理解することが、効果的なギアの品質管理の鍵となる。

分析検査に迫る

分析検査では、高精度の機器を使用します。三次元測定機(CMM)はこの作業によく使用されます。三次元測定機は、個々のギヤの歯の特徴を驚異的な精度で分離し、測定することができます。

この方法は、詳細なデータを提供する:

- 歯のプロフィール 歯の根元から先端までの形。

- リードだ: 歯面を横切る歯の配列。

- ピッチだ: 隣の歯との距離。

PTSMAKEでは、このデータを使用して、設計からの逸脱をピンポイントで特定します。これにより、CNC加工工程を改良し、すべてのギアが正確な仕様に適合していることを確認することができます。これは、トラブルシューティングと工程管理に不可欠です。

機能検査の役割

機能検査は、実際のオペレーションをシミュレートします。最も一般的な方法は、ダブルフランクローリングチェッカーを使用します。この工具は、検査対象の歯車を高精度のマスター歯車に噛み合わせます。

歯車が一緒に転がるとき、装置はその中心距離の変動を測定する。この総合的な測定により、歯車の中心距離の変化を表す単一の値が得られます。 複合エラー6.これは、個々の歯の誤差の累積効果を捉えます。ギヤの全体的な滑らかさと操作品質を素早く確認する優れた方法です。

| 方法 | ベスト・ユースケース | 主な収穫 |

|---|---|---|

| 分析的 | 根本原因分析 | 具体的な寸法データ |

| 機能的 | 生産品質チェック | メッシュ品質の合否 |

分析検査は、ギアの形状を分析して特定の欠陥を見つけます。これに対して機能検査は、ギアがどの程度機能するかを素早く実用的に評価します。精密歯車の信頼性を確保するためには、正しい方法を選択することが重要です。

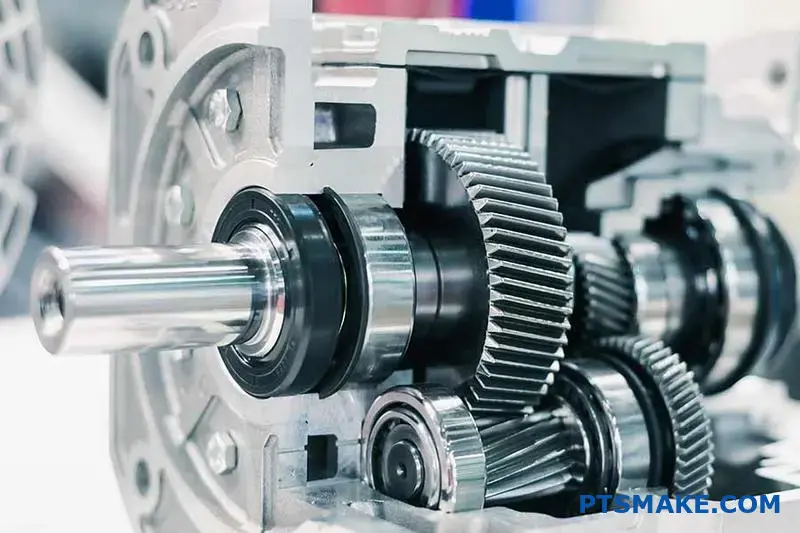

ハウジングとベアリングの配置はギアの精度にどのような影響を与えますか?

ハウジングとベアリングは単なる支持構造ではありません。それらはシステムにおけるアクティブなプレーヤーです。その設計は、ギアの最終的な精度を直接コントロールします。

システムの精度はその土台があってこそだ。

住宅の剛性の役割

高精度のためには、剛性の高いハウジングは譲れない。運転負荷がかかった状態でたわみが生じると、シャフトの位置がずれてしまう。これはギヤの噛み合い品質を損ない、騒音や摩耗の原因となります。

ベアリングの選択と取り付け

ベアリングの選択と取り付け方法も同様に重要です。すべての部品は、シャフトの正確な位置決めを維持するために貢献しています。

| コンポーネント | 直接的な影響 |

|---|---|

| 住宅の剛性 | 荷重下でのシャフトのアライメント |

| ベアリングの配置 | 回転精度 |

| 取り付け精度 | 初期ギアメッシュ |

基礎住宅の剛性

ハウジングはギアシステムの岩盤だと考えてください。ハウジングが少しでも変形すると、ギアセンター間の距離が変わります。この変化は、ギアの歯の接触パターンを直接悪化させます。

PTSMAKEの過去のプロジェクトでは、剛性の高いハウジングが振動を大幅に低減し、精密ギアの寿命を延ばすことを見てきました。剛性の高いハウジングは、設計されたギア形状が実世界の力の下でも維持されることを保証します。

ベアリングに迫る

ベアリングの種類によって、荷重がどのように管理されるかが決まります。それぞれに強みがあり、異なる用途に適しています。

アンギュラーコンタクトとディープグルーブの比較

深みぞ玉軸受は、その汎用性から一般的な選択です。しかし、より高い精度を求めるのであれば、アンギュラコンタクトベアリングの方が優れています。アンギュラ玉軸受は剛性が高く、複合荷重をより効果的に扱うことができます。適切な [プリロード](https://preload.com/)[^7] 彼らのパフォーマンスを最大化するために重要なことである。

これは、シャフトの動きを制御することが重要な高速用途で特に当てはまります。

| ベアリングタイプ | 主なメリット | 共通アプリケーション |

|---|---|---|

| 深溝ボール | 費用対効果、汎用性 | 一般機械 |

| アンギュラー・コンタクト | 高い剛性とスピード | CNCスピンドル、ギアボックス |

| テーパーローラー | 高負荷容量 | 自動車用トランスミッション |

最終的には、ハウジングの剛性、ベアリングの選択、取り付け精度が重要なトリオを形成します。これらは、シャフトのアライメントを維持するために協働します。これらの要素のどれかを間違えると、ギアアセンブリの品質と寿命を直接損なうことになります。

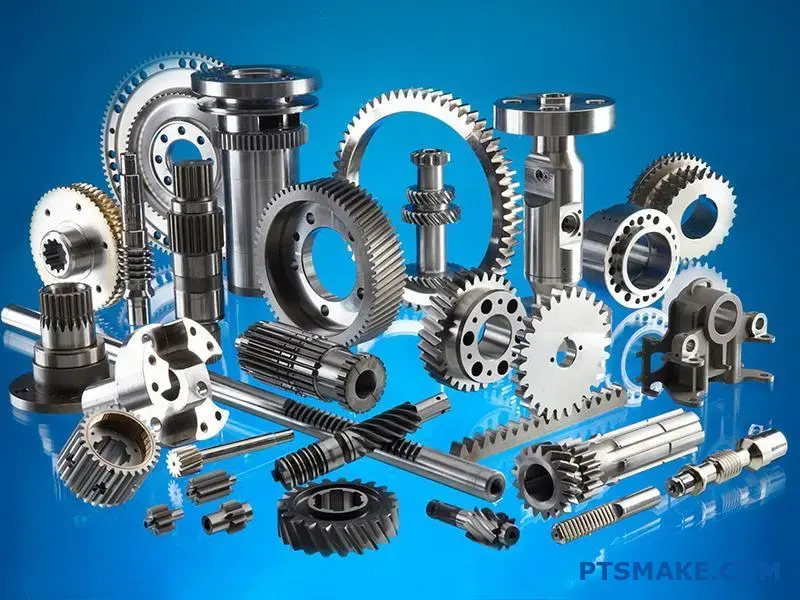

用途に合ったギアタイプを選ぶには?

適切なギアを選択することは、圧倒されるように感じるかもしれません。私はそれをシンプルで論理的なプロセスに分解します。この方法は、アプリケーションの成功のために本当に重要なことに集中するのに役立ちます。

ステップ1:コア要件の定義

まず、譲れない性能ニーズをリストアップする。動作速度とトルクは?作業に必要な精度はどの程度か?

これらの最初の質問に答えることで、選択肢はかなり絞られる。

| 必要条件 | 重要な質問 |

|---|---|

| 速度 (RPM) | ギアは高速、中速、低速のどれで作動しますか? |

| トルク (Nm) | ギアはどれだけの回転力を伝えなければならないのか? |

| 精密 | 位置精度はどの程度重要ですか? |

ステップ2:制約条件を評価する

次に、物理的な限界と運用上の限界について考えましょう。これには、使用可能なスペース、予算、環境に許容できるノイズレベルなどが含まれます。これらの制約が最終的な決断を左右することがよくあります。

真の課題は、これらの競合する要素のバランスを取ることだ。高い性能は、しばしばコストやサイズといった厳しい制約と相反する。そこで、賢いトレードオフを行うことが重要になります。

精度とコストのバランス

高精度ギアは、誤差を最小限に抑えることで優れた精度を実現します。これは、オートメーションや医療機器などの分野で不可欠です。しかし、厳しい公差を達成することは、製造の複雑さとコストを増加させます。

ロボット工学では、失われた動きを最小限に抑えること、つまり バックラッシュ7は、精度を高めるために非常に重要です。これは精密ギアの性能に直接影響します。PTSMAKEでは、このバランス感覚を大切にしています。

私たちは、彼らがスイートスポットを見つける手助けをします。こうすることで、プロジェクト予算を不必要に膨らませることなく、ギアがパフォーマンススペックを満たすことを保証します。

実用的な決定マトリックス

私たちのプロジェクトの経験に基づき、シンプルなマトリックスがあなたの選択の指針になります。これは、異なるギアタイプが共通の要件に対してどのように積み重なるかを視覚化するのに役立ちます。

| ギアタイプ | スピード | トルク | 精密 | ノイズ | コスト |

|---|---|---|---|---|---|

| スパー | 中程度 | 中程度 | ミディアム | 高い | 低い |

| ヘリカル | 高い | 高い | 高い | 低い | ミディアム |

| ベベル | 中程度 | 中程度 | ミディアム | ミディアム | ミディアム |

| ワーム | 低い | 高い | 高い | 非常に低い | 高い |

このフレームワークは、確かな出発点となります。このフレームワークは、あなたの特定の設計ニーズに対して最も実行可能なオプションを体系的に比較するのに役立ちます。

構造化されたプロセスに従うことは、速度やトルクのような性能ニーズと、コストや騒音のような制約とのバランスをとるのに役立ちます。この体系的なアプローチにより、お客様の用途に最適なギアタイプを選択することができます。

基本的なギアの強度と寿命の計算方法は?

規格に従うことで、歯車解析が簡単になります。PTSMAKEでは、AGMA2001をよく参照します。これは計算のための明確な道筋を提供します。

曲げ応力と接触応力

まず、基本的な応力を計算します。曲げ応力は歯の破断に関係します。接触応力は表面の摩耗に関係します。これらの初期数値はベースラインです。まだ現実の条件を考慮していません。

修正要因の役割

次に、様々な修正係数を適用する。これらによって、耐用年数の見積もりのベースラインを調整します。これらは、設計のリアリティ・チェックと考えてください。

モディフィケーション要因の深堀り

AGMA規格は包括的です。この規格は、初期応力値の精緻化をガイドします。このプロセスは単純な計算を信頼できる予測に変えます。これらの要因は、ギアの性能に影響を与える変数を考慮したものです。

修正要素は極めて重要だ。理論と現実のギャップを埋めるものだ。例えば、動的要因はスピードと製造精度を考慮する。高品質な 精密歯車 はこの要素を直接的に改善する。

もうひとつの鍵は荷重配分係数です。これは、荷重が歯面全体でどのように分担されるかを説明するものです。ミスアライメントやシャフトのたわみは応力を集中させます。ここでは適切な設計と組み立てが重要です。私たちの過去のプロジェクトでは、小さなミスアライメントがギアの寿命を劇的に縮めることを目の当たりにしてきました。

主な修正要因

| ファクター | 目的 |

|---|---|

| ダイナミック・ファクター (Kv) | 歯形とスピードの不正確さを考慮。 |

| サイズファクター(Ks) | ギヤのサイズに基づいて材料特性を考慮する。 |

| 負荷配分(Km) | フェース幅の不均一な荷重を調整。 |

| 表面状態(Cf) | 表面仕上げの影響を反映 耐孔食性8. |

これらの調整は、正確な寿命予測に不可欠です。これらの調整により、ギアが適合するだけでなく、意図された用途に耐えうることが保証されます。

AGMA 2001規格は、構造化された方法を提供します。これは、基本的な応力数値から、重要な修正係数を適用して現実的な運転寿命の見積もりへと移行するのに役立ちます。これにより、堅牢で信頼性の高い歯車設計が保証されます。

システムに最適なバックラッシュを指定するには?

適切なバックラッシュを決定するのは当てずっぽうではない。それは "バックラッシュ予算 "を作ることです。この体系的なアプローチは、ギアの歯と歯の間のクリアランスを消費するすべての要因を考慮します。

主な予算インプット

ギアメッシュに影響を与える可能性のあるすべての変数を考慮しなければなりません。これにより、システムはあらゆる条件下で確実に作動します。

| ファクター | 説明 |

|---|---|

| 熱効果 | 温度による材料の膨張と収縮。 |

| 公差 | 製造工程によるばらつき。 |

| 潤滑 | 潤滑油膜に必要な空間。 |

| ロスト・モーション | アプリケーションが許容できる最大の遊び。 |

この理路整然としたプロセスは、不確実性を取り除く。システムの現実に根ざした仕様を導き出します。

バックラッシュ予算

詳細な予算は運用の失敗を防ぐ。予算の各要素は慎重に計算され、合計されなければならない。この合計は、システムの最大許容ロストモーション以下でなければならない。

熱膨張

材料は温度によってサイズが変化する。広い温度範囲で作動するシステムには、より多くのバックラッシュが必要です。私たちは、材料の膨張係数と予想される温度差を使ってこれを計算します。これにより、部品が高温になったときの結合を防ぐことができます。

製造公差

完璧な部品はない。ギアの歯、シャフトの直径、ベアリングの位置など、すべての公差が積み重なる。この累積効果、つまり トレランス・スタックアップ9これは、設計されたバックラッシュを直接減少させます。PTSMAKEのようなパートナーと協力することで、精密ギアのこれらの公差が厳密に制御されることが保証されます。

潤滑条件

潤滑剤は摩擦を減らすためだけのものではありません。歯と歯の間に物理的な膜を形成します。この膜にはスペースが必要です。適切な潤滑を確保し、早期摩耗を防ぐためには、この膜の最小限の厚さを予算に計上しなければなりません。

これらの要素を組み合わせるのに、私たちはしばしば簡単な計算式を用いる。

| 予算構成 | 計算例(角度) |

|---|---|

| 熱膨張 | 0.005° |

| 公差スタックアップ | 0.010° |

| 潤滑フィルム | 0.002° |

| バックラッシュ | 0.017° |

この計算された合計値は、アプリケーションが処理できる最大ロストモーションより小さくなければならない。

バックラッシュ予算の作成は重要なステップです。これには、熱膨張、製造公差、潤滑の影響を定量化することが含まれます。この必要なクリアランスの合計を、システムの最大許容ロストモーションと照合し、性能を確保する必要があります。

ホブ切り、シェイピング、グラインディングをどう選ぶか?

正しいギア製造プロセスを選択することは非常に重要です。それは最終製品の性能、コスト、リードタイムに影響します。決定は3つの重要な要素にかかっています。

これらは、ギアの設計、要求精度、生産量です。それぞれの方法が得意とする分野は異なります。

クイック・セレクション・ガイド

ここでは、あなたの最初の考えを導くための簡単な内訳を示します。あなたの主なニーズとプロセスを一致させるのに役立ちます。

| プロセス | 最適 | 主な利点 |

|---|---|---|

| ホビング | 大容量外歯車 | スピードとコスト効率 |

| シェイピング | 内部ギアと複雑な機能 | ジオメトリーの多様性 |

| 研磨 | 超高精度仕上げ | 優れた精度と表面仕上げ |

この表は、十分な情報に基づいて選択するための出発点となる。

最適な選択をするには、より深い考察が必要です。PTSMAKEのプロジェクトでは、お客様の用途に最適な結果が得られるよう、このような詳細についてご案内しています。間違った選択は、不必要なコストや部品の故障につながります。

詳細なプロセス比較

ここでは、プロジェクトの重要な要件に基づいて決定を下そう。そうすることで、それぞれの方法のニュアンスを理解しやすくなる。

ギアタイプに基づく

ギアの物理的設計が最初のフィルターです。外歯スパーギアやヘリカルギアにはホブ切りが最適です。これらの一般的なタイプでは、高速で高効率です。

しかし、インターナルギアやショルダー干渉のあるギアが必要な場合は、シェーピングが解決策となります。その往復切削動作は、ホビングカッターでは不可能な領域にアクセスすることができます。

要求精度に基づく

ほとんどの産業用途では、ホブ切りとシェーピングで十分な精度が得られます。多くの機械に適した良質の歯車を生産しています。

しかし、航空宇宙やロボット工学のような高性能システムには、研削加工が不可欠です。これは、歯の微小な歪みを修正する仕上げ工程である。 インボリュート・プロファイル10.このステップによって、最高級の精密歯車が生み出される。

生産量に基づく

大量生産の場合、ホブ切り加工はスピードと費用対効果において比類がありません。同一歯車の大量ロットに最適です。

成形は一般に時間がかかるため、少量生産や試作品に向いている。研削は最も時間がかかり、最も高価である。数量に関係なく、高い精度がコスト増を正当化する場合にのみ使用される。

最終的な決定は、ギアの形状、精度の必要性、生産規模のバランスを考慮します。ホブ切りは大量の外歯歯車に、成形は複雑な内歯歯車に、研削は重要な用途に究極の仕上げを提供します。

高精度ロボット関節用のギアドライブを設計する。

実践的なケーススタディを見てみよう。あるクライアントは、手術用ロボットの手首関節用のギアドライブを必要としていました。主な目標は、絶対的な精度と滑らかな動きでした。これは、私たちが解決しなければならない3つの中核となる技術的課題を提示しました。

ゼロ・バックラッシュの条件

手術の精度を高めるためには、関節に「遊び」や「バックラッシュ」があってはならない。ギアシステムは、モーターの動きを完璧に忠実に関節に変換しなければなりません。

高剛性の義務

関節は外力が加わってもたわみに抵抗しなければなりません。高い剛性は、ロボットアームが安定し、意図した軌道を維持することを保証します。

低慣性ゴール

素早く反応する動きを可能にするため、駆動部品は軽量でなければなりません。低慣性により、オーバーシュートすることなく急速な加速と減速が可能になります。

最初の設計目標は明確だった。

| パラメータ | 目標値 | 根拠 |

|---|---|---|

| バックラッシュ | <1分角 | 位置精度を保証 |

| 硬さ | > 150 Nm/アーク・ミン | 荷重によるたわみを防止 |

| 慣性 | < 0.005 kg-m² 以下 | 素早く反応的な動きが可能 |

ハーモニック・ドライブの選択を正当化する

プラネタリーギアやサイクロイドギアなどのオプションを評価した後、私たちはハーモニックドライブを選びました。そのユニークな動作原理は、プロジェクトの厳しい要件に完璧に適合していました。

ハーモニック・ドライブは楕円波発生器を使い、フレキシブルなギアカップ(フレクスプライン)を変形させる。これは、「サーキュラー・スプライン」と呼ばれる剛性の高い外輪と歯を噛み合わせ、連続的なローリング運動を行います。

この設計は、本質的にバックラッシュを排除します。フレックススプラインは常にサーキュラースプラインに対してプリロードされているため、遊びの余地はありません。

このように多くの歯が継続的に噛み合うことは、卓越した結果をもたらす。 ねじり剛性11.一度に数個の歯が噛み合うだけの従来の歯車に比べて、はるかに剛性の高い連結を実現する。

さらに、コンパクトで軽量であるため、小さなパッケージで高いギア比を実現し、慣性を最小限に抑えます。そのため、ダイナミックなロボットアプリケーションに最適です。PTSMAKEでは、このようなシステムの複雑な部品を頻繁に機械加工し、要求される厳しい公差を確保しています。

主要パラメータの計算

タイプを選択した後、主要性能パラメータを定義しました。これらの計算により、ハーモニックドライブがこの用途に適していることが確認されました。

| パラメータ | 計算方法 | 結果 |

|---|---|---|

| ギア比 | 歯数の差に基づく | 100:1 |

| ピークトルク | モータートルク×比率×効率 | 55 Nm |

| 平均値平均寿命 | 負荷プロファイルとL10定格に基づく | > 25,000時間以上 |

このケーススタディでは、ロボット関節の重要なニーズを定義した。バックラッシュがなく、剛性が高いハーモニックドライブが選ばれました。次に、設計を検証し、長期的な性能を確保するための中核となる計算について概説しました。

タイトクリアランス・ギアボックスの熱膨張をどのように管理するか?

熱膨張の管理には実用的なエンジニアリングが必要です。熱膨張をなくすのではなく、コントロールするのです。正しいアプローチは信頼性を保証します。

素材選びが鍵

互換性のある膨張率の材料を選ぶことが重要です。ギアとハウジングが同じような膨張率であれば、クリアランスは安定します。これは、高性能な 精密歯車.

| 素材 | CTE (ppm/°C) | 備考 |

|---|---|---|

| スチール | ~12 | ギア共通 |

| アルミニウム | ~23 | ハウジング共通 |

| チタン | ~8.6 | 高強度、低膨張 |

コールド・バックラッシュの設定

コールドバックラッシ」を正しく計算し、設定しなければなりません。これは周囲温度でのギアクリアランスです。運転中にギアボックスが加熱したときの膨張を許容します。

先を見越した戦略には、優れた設計以上のものがある。熱応力下での材料の挙動を深く理解する必要がある。そこで、精密な計算とシステムレベルの考え方が重要になります。

熱成長の計算

私たちは部品がどれだけ成長するかを推測しません。計算するのです。サイズの変化は、材料の特性と温度変化に依存します。PTSMAKEの過去のプロジェクトでは、この計算が成功の鍵でした。先進的な複合材料の中には 異方12 という挙動を示し、計算をさらに複雑にしている。

実例

アルミニウム製ハウジングの中にスチール製ギアが入っている場合を考えてみよう。アルミニウムは、温度が1度上昇するごとに、スチールの2倍近く膨張する。この違いは、バインディングを防ぐために、初期設計のクリアランスで正確に説明されなければなりません。

冷却システムの役割

高負荷のアプリケーションでは、アクティブ冷却が不可欠です。熱を除去し、安定した動作温度を維持します。これは、熱膨張の総量を直接制限します。さまざまなシステムが、さまざまなレベルの性能と複雑さを提供します。

| 冷却方法 | 効果 | 典型的な使用例 |

|---|---|---|

| オイル循環 | 高い | 産業用高トルクギアボックス |

| 空冷(ファン) | 中程度 | 密閉型電子機器 |

| ヒートシンク | 低~中程度 | 低電力モーター・ハウジング |

効果的な管理は、賢い材料の選択、正確なコールドバックラッシ計算、そして必要に応じてアクティブ冷却システムを組み合わせたものです。この統合されたアプローチは、熱応力下で性能を発揮する信頼性の高いタイトクリアランスギアボックスを作るための基本です。

精密歯車技術の次世代トレンドとは?

精密ギアの未来はエキサイティングだ。私たちは、単に金属を切削するだけではありません。新しいテクノロジーが、可能性を再構築しています。

この進化は、より賢く、より強く、より複雑なコンポーネントを作ることに焦点を当てている。これは、高性能に依存する産業にとって大きな飛躍である。

目前に迫った主なイノベーション

アディティブ・マニュファクチャリング

3Dプリンティングは、内部冷却チャンネルと軽量設計を可能にする。これは従来のCNC機械加工だけでは不可能だった。

スマート・テクノロジー

ギアに埋め込まれたセンサーが故障を予測できるようになった。これにより、メンテナンスが事後対応から事前対応に移行し、コストを削減できる。

| 技術トレンド | 第一次影響 | 業界のメリット |

|---|---|---|

| アディティブ・マニュファクチャリング | 複雑な幾何学 | より軽く、より効率的な部品 |

| 超硬素材 | 耐久性の向上 | 長寿命 |

| スマートセンサー | 予知保全 | ダウンタイムの削減 |

未来のギア・テクノロジーを深く掘り下げる

PTSMAKEの仕事では、こうした進歩を常に探求している。それらは単なるコンセプトではなく、実用的なソリューションになりつつあります。

積層造形のインパクト

アディティブ・マニュファクチャリング(3Dプリント)は、精密歯車にとって画期的な技術だ。複雑な内部格子構造を作ることができる。

これにより、強度を犠牲にすることなく重量を減らすことができる。また、連結部品の製造も可能になり、組み立ての必要性を最小限に抑えることができます。私たちは、CNCの精度と3Dプリントの特徴を組み合わせたハイブリッド・アプローチを模索しています。

新素材の台頭

アドバンスト・セラミックスや金属基複合材料のような超硬質材料が台頭してきている。これらの材料は耐摩耗性に優れ、極端な温度下でも使用できる。

機械加工は難しいが、その寿命は他の追随を許さない。より良い トライボロジー特性13 つまり、摩擦が減り、システム全体の寿命が延びるということです。過去のプロジェクトでは、適切な材料を選択することで、部品の耐用年数が2倍になりました。

スマートセンサーの統合

ギアに直接センサーを埋め込むことで、リアルタイムのデータが得られます。このデータは応力、温度、振動を監視します。

この情報は、予知保全にとって極めて重要である。潜在的な故障を事前に特定するのに役立ち、これは航空宇宙や自動車用途では非常に重要である。

| 昇格 | コア・アドバンテージ | 実践的応用 |

|---|---|---|

| 3Dプリンティング | デザインの自由 | カスタム軽量ロボット部品 |

| 先端材料 | 究極の耐久性 | 高性能航空宇宙用ギアボックス |

| 組み込みセンサー | リアルタイムデータ | 自律走行トランスミッション監視 |

これらのトレンドの統合は、精密歯車が達成できる限界を押し広げつつある。

これらの次世代トレンド-付加製造、超硬素材、スマートセンサー-は、精密歯車に革命をもたらしています。これらは、より複雑で耐久性があるだけでなく、インテリジェントなコンポーネントを作り出し、信頼性を高め、重要な産業におけるコストのかかるダウンタイムを防ぎます。

PTSMAKEで精密歯車ソリューションを今すぐご利用ください!

精密ギアをマスターするための次のステップを踏み出しましょう!世界クラスの専門知識、信頼できるコミュニケーション、CNC機械加工と射出成形のためのカスタマイズされた製造ソリューションにアクセスしてください。お客様のプロジェクトの品質と成功をお約束します!

トランスミッションエラーの技術的詳細と、それが高速ギアシステム設計に与える影響について学ぶ。 ↩

摩擦、摩耗、潤滑の科学を探求し、ギア材料の相互作用をより深く理解する。 ↩

接触応力の計算方法とギヤ設計におけるその重要性を学ぶ。 ↩

バックラッシュがシステムの応答性と精度にどのような影響を与えるかを理解するために、この概念を探求してください。 ↩

サイクロイドドライブのスムーズで高トルクな動きを可能にする数学的曲線を理解する。 ↩

このたった1つの値が、ギアの全体的な噛み合い品質と動作の滑らかさをどのように示しているかをご覧ください。 ↩

バックラッシュが精度に与える影響と、設計におけるバックラッシュの管理方法を理解する。 ↩

表面特性がギアの耐久性にどのように影響し、一般的な故障モードを防止するかを学びます。 ↩

個々の部品の公差がアセンブリにどのように蓄積されるかを学ぶ。 ↩

この特殊な歯型カーブが、歯車におけるスムーズで効率的な動力伝達をどのように保証しているかをご覧ください。 ↩

高性能ロボットシステムの動的応答と精度にとって、ねじり剛性がいかに重要であるかをご覧ください。 ↩

複雑な材料特性が精密部品の設計と製造にどのような影響を与えるか、詳しくご覧ください。 ↩

表面の相互作用がギアの効率と摩耗にどのような影響を与えるかについては、こちらをクリックしてください。 ↩