製造チームは、従来の鉄の鋳造性と鋼の強度特性を兼ね備えた材料を見つけるのに苦労することがよくあります。信頼性の高い性能を発揮しながら複雑な形状に対応できる部品が必要ですが、標準的な材料では製造の実現性や機械的特性のどちらかを妥協せざるを得ません。.

ノジュラー鋳鉄は、ねずみ鋳鉄の優れた鋳造性と鋼鉄に近い機械的特性を併せ持ち、従来の鋳鉄に比べて優れた強度と延性を提供する、効果的な「鋳鋼」の代替品として機能する。.

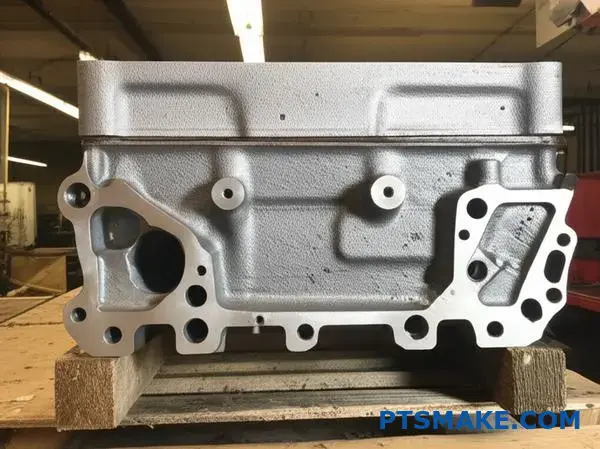

PTSMAKEで様々な鋳造プロジェクトに携わってきた経験から、適切な材料選択が製造の成功と最終製品の性能の両方に直接影響することを目の当たりにしてきました。このガイドでは、次のプロジェクトで十分な情報に基づいた決定を下すのに役立つ、ノジュラー鋳鉄の重要な側面について説明します。.

ノジュラー鋳鉄が「鋳鋼」の代替品となるのはなぜか?

エンジニアはしばしば、鉄の簡単な鋳造か鋼の強度かという選択に直面する。しかし、もし両方の長所を手に入れられるとしたらどうだろう?

ユニークなブレンド

ノジュラー鋳鉄は、このユニークな組み合わせを提供します。従来のねずみ鋳鉄のように、複雑な鋳型によくなじみます。.

強度と延性

しかし、その機械的特性は鋼鉄にはるかに近い。そのため、驚くほどの強度があり、折れずに曲げることができる。簡単な比較を見てみよう。.

| プロパティ | グレー・アイアン | 結節性鉄 | 鋳鋼 |

|---|---|---|---|

| 鋳造性 | 素晴らしい | 非常に良い | フェア |

| 強さ | 低い | 高い | 非常に高い |

| 延性 | 非常に低い | グッド | 素晴らしい |

重要な違いは、材料の微細構造にある。ねずみ鋳鉄は、黒鉛が薄片状になっている。この薄片が内部応力点を作り、これが脆い理由です。.

秘密はグラファイトにある

しかし、ノジュラー鋳鉄には 球状黒鉛1. .製造中に特定の元素を添加することで実現したこの丸いノジュールは、金属マトリックスがその周りを流れるようになっている。この構造により、ねずみ鋳鉄に見られる内部応力点がなくなる。.

その結果、驚異的な延性と耐衝撃性を持つ素材となった。衝撃や高荷重に対応する能力は、同種のねずみ鋳鉄よりもはるかに優れており、ほとんど鋼鉄のような性能を発揮する。.

パフォーマンスの詳細

PTSMAKEの内部テストから、我々は、それが説得力のある選択肢となる明確な性能上の利点を確認している。.

| 機械的性質 | ノジュール鉄(60-40-18) | 低炭素鋼 (1020) |

|---|---|---|

| 引張強さ (MPa) | 414 | 420 |

| 降伏強度 (MPa) | 276 | 350 |

| エロンゲーション(%) | 18 | 25 |

スマートな選択肢

このユニークな組み合わせにより、鋳鋼に代わる費用対効果の高い選択肢となっています。鋼鉄のような高いコストや鋳造の難しさを伴うことなく、耐久性のある複雑な部品を製造することができます。性能と予算のバランスを取るための戦略的な選択です。.

つまり、ノジュラー鋳鉄の特殊な黒鉛構造は、優れた強度と延性を与える。鉄の鋳造しやすさと鋼の堅牢な性能のギャップを効果的に埋め、汎用性の高いエンジニアリング材料となっている。.

結節状鉄の等級はどのように分類されますか?

塊状鉄の等級を理解するのは、見た目よりも簡単である。重要なのは命名規則である。ほとんどの鋼種はASTM A536のような標準システムに従っている。.

このシステムでは、3つの数値を使って材料の特性を定義します。これは、エンジニアに材料の性能を正確に伝えるわかりやすいコードです。.

スリーナンバー・コード

一般的な等級である65-45-12を分解してみよう。各数値は主要な機械的特性を表し、特定の単位で測定されます。このコードによって、材料の選択が明確かつ正確になります。.

| 番号 | プロパティ | 単位 | 最小値 |

|---|---|---|---|

| 65 | 引張強度 | カイ | 65 |

| 45 | 降伏強度 | カイ | 45 |

| 12 | 伸び率 | % | 12 |

この命名基準は当て推量を排除します。丈夫で信頼性の高い部品を設計するために必要不可欠なデータを提供します。.

ASTM A536規格は、設計エンジニアにとって最も重要な機械的特性に焦点を当てているため、広く使用されています。ノジュラー鋳鉄を選択する際は、これらの数値を参考にしてください。PTSMAKEでは、常にお客様と共にスタートします。.

特性を理解する

引張強さと降伏強さ

最初の2つの数字は強さに関するものだ。最初の 張力2 は、材料が破断するまでに受けることのできる最大応力である。降伏強度は、永久に変形し始める点である。.

エンジニアにとっては、降伏強度の方が重要な場合が多い。降伏強度を下回るように部品を設計すれば、通常の使用荷重で曲がったり反ったりすることはありません。.

伸長の重要性

3つ目の数値である伸びは延性を表す。これは、材料が破断するまでにどの程度伸びたり変形したりするかを示す。.

伸び率が高いということは、その素材がより寛容であることを意味する。予期せぬ過負荷や衝撃にも壊滅的な破壊を起こすことなく対応できる。これは、自動車や産業機械などのセーフティ・クリティカルな部品にとって極めて重要です。.

私たちが扱う2つの一般的なグレードを簡単に比較してみましょう。.

| グレード | 最小引張強さ (ksi) | 最小降伏強さ (ksi) | 最小伸び(%) |

|---|---|---|---|

| 65-45-12 | 65 | 45 | 12 |

| 80-55-06 | 80 | 55 | 6 |

ご覧の通り、より強度の高い80-55-06グレードは、65-45-12グレードよりも延性が劣ります。このトレードオフは、材料選択における基本的な考慮事項です。.

ASTM A536規格では、最小引張強さ、降伏強さ、伸び率という3つの重要な指標を用いて、ノジュラー鉄を分類しています。このシステムは、強度と延性のバランスを取りながら、特定の用途に適切な材料を選択するために必要不可欠なデータをエンジニアに提供します。.

ノジュラー鋳鉄の主な分類は何ですか?

ノジュラー鋳鉄の真価は、その汎用性にある。この適応性は、その内部マトリックス構造に由来します。この構造を制御することで、機械的特性を調整することができます。.

そのため、幅広い用途に使用できる。金属のマトリックスに基づく主な分類を説明しよう。.

| グレードカテゴリー | 主な特徴 | 最適 |

|---|---|---|

| フェライト系 | 最高の延性と靭性 | 耐衝撃性が必要な部品 |

| パーライト | 高強度・耐摩耗性 | ギアなどの高負荷部品 |

| フェライト-パーライト | バランス物件 | 汎用エンジニアリング部品 |

適切な等級を選択することは、性能にとって極めて重要である。フェライト系とパーライト系のバランスの取れた 構造は、しばしば最適な選択となります。多くの部品に強度と延性の信頼できる組み合わせを提供します。.

しかし、用途によってはそれ以上のものが求められる。そこで登場するのが特殊グレードである。.

特殊グレードオーステンパー・ダクタイル鋳鉄 (ADI)

ADIはパフォーマンスの飛躍的な向上を意味する。ADIは特殊な 等温熱処理3 工程を経ている。その結果、優れた特性を併せ持つ素材が生まれる。.

この材料は、鋳鉄と鋳鋼のギャップを埋めるものです。PTSMAKEの経験では、ADIはしばしば鍛鋼品に取って代わることができます。同等の強度を持ちながら重量が軽く、製造コストを削減できる可能性があります。.

以下は、我々のテストデータに基づく簡略化した比較である。.

| 素材タイプ | 標準引張強さ | 主な利点 |

|---|---|---|

| パーライト結節性鉄 | 600-800 MPa | 優れた耐摩耗性 |

| ADI(ハイグレード) | >1200MPa以上 | 優れた強度と疲労寿命 |

| 鍛造鋼(1045など) | ~625 MPa (アニール処理) | 高い靭性 |

ADIの選択には、アプリケーションの応力と摩耗の条件を注意深く考慮する必要があります。.

ノジュラー鋳鉄の性能は、基本的にマトリックス構造によって決まります。延性のあるフェライト系鋼種から高強度のADIまで、各カテゴリーは特定のエンジニアリング・ニーズに対応しています。正しい選択をすることは、最終部品の成功と寿命にとって極めて重要です。.

フェライト系鋼種の典型的な用途は?

フェライト系鋼種は、純粋な強度よりも靭性や延性が重視される場合に優れている。安全上重要な部品について考えてみましょう。.

破壊することなく変形する能力は、重要な利点である。そのため、圧力を扱うシステムには理想的である。.

圧力がかかる部品

バルブ、ポンプ、継手などの部品は内圧に耐えなければなりません。フェライト系ダクタイル鋳鉄は、これらの部品が壊滅的に破損しないことを保証します。その代わり、わずかに変形して警告を発することがあります。.

高い靭性が要求される部品

また、これらの素材はエネルギーをよく吸収する。衝撃や急激な荷重にさらされる部品に使用されます。.

| アプリケーションエリア | コンポーネント例 | クリティカル・プロパティ |

|---|---|---|

| 流体システム | バルブボディ | 延性 |

| 重機 | ギアボックス・ハウジング | 耐衝撃性 |

| インフラ | パイプ継手 | タフネス |

PTSMAKEでは、故障が許されない用途にフェライト系鋼種を頻繁に推奨しています。その選択は、単に指定された荷重を扱うということだけでなく、限界を超えて押し込まれたときに材料がどのような挙動を示すかということです。.

安全メカニズムとしての延性

圧力がかかる部品では、高い延性が脆性破壊を防ぐ。高強度、低延性材料の亀裂は瞬時に伝播します。しかし、フェライト系ノジュラー鋳鉄の部品は、最初に降伏し変形します。この目に見える変化により、完全な破壊が起こる前に介入できることがよくあります。.

実世界での耐衝撃性

サスペンションアームやステアリングナックルのような自動車部品を考えてみよう。これらの部品は衝突時に大きな衝撃エネルギーを吸収する必要がある。衝撃で粉々になる材料は危険です。フェライト鋼種は曲げ変形し、エネルギーを吸収して車両の安全性を高めます。この性能を検証するには、多くの場合、次のようなプロセスが必要です。 シャルピー衝撃試験4 を使用して、材料の靭性を定量化した。.

当社のプロジェクト・データによれば、この特性により、フェライト系グレードは信頼できる選択肢となる。.

| 産業 | 代表的なアプリケーション | キーエンジニアリングの必要性 |

|---|---|---|

| 自動車 | サスペンション・コンポーネント | エネルギー吸収 |

| 石油・ガス | フランジと継手 | 圧力の完全性 |

| 農業 | トラクターアクスルハウジング | 耐衝撃・耐荷重 |

| 市営 | マンホールカバー | 耐久性とタフネス |

フェライト系鋼種は、信頼性と安全性が最重要視される用途に指定されます。フェライト鋼の延性と靭性は、極端な応力や衝撃の下でも部品が予測通りに変形することを保証し、圧力容器や自動車部品のような重要なシステムにおける突然の致命的な故障を防ぎます。.

真珠光沢グレードは、実際にはどこでよく使われているのですか?

パーライト鋼種は、強度が最重要視される場所で優れた性能を発揮する。高応力環境で使用されることが多い。このような場合、延性はそれほど重要ではありません。.

自動車・重機

毎日ハードに働く部品を思い浮かべてほしい。クランクシャフト、ギア、コネクティングロッドなどがその代表例だ。これらは常に摩耗し、高負荷に耐えなければなりません。.

これらの部品は素材の選択が重要だ。.

| コンポーネント | 主な要件 | なぜパールライト・グレードなのか? |

|---|---|---|

| ギア | 耐摩耗性 | 負荷による歯の摩耗を防ぐ |

| クランクシャフト | 高強度 | 燃焼力に耐える |

| アクスルシャフト | 疲労強度 | 繰り返しのストレスサイクルに耐える |

これらの用途では、堅牢な性能が要求されます。パールライトのグレードはそれを一貫して提供します。.

このトレードオフがなぜ理にかなっているのか、さらに深く掘り下げてみよう。なぜ優れた強度のために延性を犠牲にするのか?それは、ある部品にとっては必要な技術的決断です。.

要求の厳しい用途では、故障は曲げからではなく、摩耗や変形から始まることが多い。.

強度と延性のトレードオフ

クランクシャフトに柔軟性は必要ない。エンジンのピストンから莫大な力が繰り返しかかるため、剛性を保たなければならない。変形は致命的な故障につながりかねない。.

パーライト節状鋳鉄は、この必要な剛性を提供します。その内部 微細構造5 がこの高性能の源である。このラメラパーライトが、強靭で耐摩耗性の高い素材を生み出している。.

この内部構造は、より延性の高いグレードとは根本的に異なる。.

高強度構造部品

また、構造部品にもこれらの等級を指定しています。これには、機械フレームや油圧プレスの部品が含まれます。これらの部品には常に大きな荷重がかかります。.

操作精度を確保するためには、正確な形状を維持する必要があります。私たちの過去のプロジェクトで、パーライト鋼種は持続的な応力下でもクリープが最小であることを知りました。.

ギヤアプリケーションの簡単な比較です:

| プロパティ | 真珠光沢グレード | フェライト級 |

|---|---|---|

| 引張強度 | 高い | 中程度 |

| 耐摩耗性 | 素晴らしい | フェア |

| 延性 | より低い | 高い |

| 加工性 | グッド | 素晴らしい |

長く使えるギアを選ぶなら、選択肢は明確です。PTSMAKEでは、お客様のこの選択をナビゲートします。これにより、最終的な部品がその運用上の要求を完全に満たすことを保証します。.

パーライト鋼種は、クランクシャフトやギアなどの高強度部品に最適です。その強固なミクロ組織は、優れた耐摩耗性を提供します。このため、柔軟性よりも強度と耐久性が重視される用途に最適です。.

どの国際規格がノジュラー鋳鉄の仕様を規定していますか?

お客様のプロジェクトがグローバルに展開される場合、ASTM規格だけに頼るのでは不十分です。他の地域には、結節状鋳鉄に関する独自の強固な仕様があります。.

これらのグローバルスタンダードを理解することは非常に重要です。これにより、部品がどこで製造されるかにかかわらず、材料仕様が一貫して満たされていることが保証されます。主な規格には、ISO 1083や日本のJIS G5502などがあります。.

同等品を知ることで、調達時の混乱を避けることができます。また、国際的なサプライチェーンにおける設計の整合性の維持にも役立ちます。.

| 標準ボディ | 共通地域 | 結節性鉄の主要規格 |

|---|---|---|

| 国際標準化機構 | インターナショナル | ISO 1083 |

| EN (CEN) | ヨーロッパ | EN 1563 |

| 日本工業規格 | 日本 | JIS G5502 |

では、具体的な内容に飛び込んでみよう。これらの規格は見かけよりも単純で、それぞれが材料の特性を明らかにする論理的な命名システムを持っている。.

欧州規格 (EN 1563 / ISO 1083)

欧州規格では明確な呼称を使用している。例えば EN-GJS-500-7, 数字がすべてを物語っている。500」は最小引張強さ(MPa)、「7」は最小伸び率である。シンプルで効果的なシステムだ。.

日本工業規格(JIS G5502)

JIS規格も同様に直接的である。一般的な等級は FCD450. .FCD」はダクタイル鋳鉄であることを示す。450」は最小引張強さ(MPa)を示す。.

ノジュラー鉄のユニークな特性は、その均一な分布に由来する。 球状黒鉛6 を鉄マトリックスに配合することができます。PTSMAKEでは、この知識を利用して、お客様のプロジェクトごとに材料の一貫性を保証しています。これにより、正確な材料の相互参照が可能になります。.

以下は、私たちがよく扱う一般的な同等グレードの簡単な比較です。.

| スタンダード | グレード指定 | 最小引張強さ (MPa) | 最小伸び(%) |

|---|---|---|---|

| ASTM(米国) | A536 65-45-12 | 448 | 12 |

| ISO / EN | EN-GJS-450-10 | 450 | 10 |

| 日本工業規格(JIS) | FCD450-10 | 450 | 10 |

米国ではASTM規格が一般的ですが、ISO規格とJIS規格はグローバルな製造に不可欠です。これらの同等規格を理解することで、製造場所に関係なく、お客様のノジュラー鋳鉄部品の一貫した品質と正確な仕様が保証されます。.

予防のための多面的行動計画

しっかりとした行動計画が、収縮多孔性に対する最大の防御策となる。それは、たったひとつの魔法のような対策ではありません。むしろ、いくつかの調整を一緒に行うことが重要なのです。.

私たちは4つの重要な分野に焦点を当てる。ライザーの設計、スリーブの使用、注湯温度、材料の化学的性質などである。.

それぞれが重要な役割を果たしている。これらすべてを最適化することで、鋳造品に効果的に供給することができます。これにより、欠陥のない強固な最終部品が保証されます。.

| 戦略 | 主要目標 | インパクト・レベル |

|---|---|---|

| ライザー・サイジング | 溶融金属をより多く貯蔵する。 | 高い |

| 発熱スリーブ | ライザーの溶融状態を長く保つ | 高い |

| 注湯温度 | 凝固速度とパターンを制御する | ミディアム |

| 化学組成 | 液体から固体への全体的な収縮を減らす | 高い |

この複合的なアプローチは、最も信頼できる結果をもたらす。.

ライザーサイズと効率の向上

押湯は鋳物の最後に凝固する部分でなければならない。そのためには、押湯の大きさが重要です。より大きな押湯は、より多くの溶融金属を保持し、リザーバーの役割を果たします。冷却して収縮する際に、鋳物に供給されます。.

発熱スリーブの使用

発熱スリーブは画期的だ。このスリーブは押湯の周囲に設置される。溶融金属が金型を満たすと、スリーブが発熱反応を起こす。これにより熱が発生し、押し湯の液体をより長く保つことができる。この長い時間によって、厚い部分をより効果的に供給することができる。.

注湯温度の最適化

注ぐ温度は微妙なバランスだ。温度を高くすれば流動性は向上する。しかし、収縮の総量も増える。.

逆に、温度が低いと収縮が少なくなる。しかし、凝固が早まり、他の欠陥を引き起こす危険性がある。私たちは、慎重に制御された、やや低めの注湯温度が、しばしば最もうまくいくことを発見しました。正確なコントロールが必要です。.

化学組成の調整

最後に、合金の化学的性質を調整します。ノジュラー鋳鉄のような材料では、炭素当量(CE)に注目します。CEが高いほど、黒鉛の膨張が促進されます。 共晶凝固7. .この膨張が収縮の一部を打ち消す。.

| 調整 | 収縮への影響 | 代表的な素材 |

|---|---|---|

| 炭素当量の増加 | 傾向の低下 | 鋳鉄 |

| 接種剤を加える | 均一な凝固を促進 | 各種合金 |

| コントロール・リン | 凝固範囲が狭い | 鋼 |

この冶金学的アプローチは、問題の根源から取り組むものである。.

成功する戦略は、最適化されたライザー設計と発熱スリーブ、正確な温度制御、スマートな薬品調整を組み合わせることである。この総合的な方法は、厚い断面での収縮空隙を防ぐ最も強固な解決策を提供する。.

材料を選ぶとき、コストと性能のバランスをどうとるか?

素材選びは、しばしばバランスを取る行為のように感じられる。一方はコスト、もう一方は性能です。結節鋳鉄を見ると、このトレードオフがよくわかります。.

2つのアイアンの物語:パールイット vs ADI

人気のある2つのグレードを比較してみましょう。まず、標準的な「鋳造まま」のパーライト鋼種。多くの用途に使用でき、費用対効果も高い。.

次に、オーステンパー・ダクタイル鋳鉄(ADI)です。強度や耐摩耗性に優れていますが、その分初期価格が高くなります。.

最初の決定点

その選択は、用途の要求によってまったく異なります。初期費用が主な原動力なのか、それとも長期的な耐久性が譲れないのか。

| 素材グレード | 初期費用 | パフォーマンス |

|---|---|---|

| パーライト系ダクタイル鋳鉄 | より低い | スタンダード |

| オーステンパーダクタイル鋳鉄 (ADI) | より高い | スーペリア |

ADIの価格が高いのは恣意的なものではない。ADIの価格が高いのは、直接的には、以下のような特殊な熱処理工程によるものです。 焼入れ8. .この注意深く制御された熱サイクルにより、材料の微細構造が変化する。これにより、卓越した機械的特性を発揮する独自のマトリックスが形成されます。.

パフォーマンスの真のコスト

鋳造そのままの」パーライト鋼種は製造コストが安いのですが、ADIの処理は製造工程を増やします。そのため、部品あたりのコストは高くなります。しかし、この投資は優れた性能特性に直結します。.

PTSMAKEの過去のプロジェクトでは、要求の厳しい用途でこの効果が発揮されるのを見てきました。ギアや高負荷のブラケットなどの部品には、ADIの強化された耐久性が重要です。.

余分な出費が正当化されるのはどのような場合か?

部品の故障が選択肢にない場合、その決断は明確になります。ADIの改善された靭性と耐摩耗性は、耐用年数の延長につながります。これにより、製品の耐用年数を通じたメンテナンスと交換のコストが削減されます。.

私たちのテスト結果は、ADIによる大きな利益を示している。.

| プロパティ | パーライト系ダクタイル鋳鉄 | オーステンパーダクタイル鋳鉄 (ADI) |

|---|---|---|

| 引張強度 | グッド | 素晴らしい |

| 耐摩耗性 | グッド | 素晴らしい |

| 延性 | 中程度 | 高い |

このため、ADIは重要な部品に対して、より賢明な長期投資を行うことができます。.

パーライト・ダクタイル鋳鉄とADIのどちらを選ぶかは、古典的なコスト対性能の分析です。一方はすぐに節約でき、もう一方は要求の厳しい用途に優れた耐久性と長期的な価値を提供し、高い先行投資を正当化します。.

PTSMAKEで次の野田鋳鉄の優位性を引き出す

PTSMAKEの優れたノジュラー鋳鉄ソリューションでお客様のプロジェクトを向上させます!当社のチームは、お客様の正確な要件に合わせたカスタム高精度鋳物を専門としています。今すぐRFQをお送りいただき、グローバルな精密製造においてPTSMAKEを際立たせる信頼性、専門知識、効率性をご体験ください。.

このユニークな微視的構造が、いかにしてノジュラー鉄に驚異的な強度と延性を与えているのか。. ↩

クリックすると、この重要な特性が材料の選択と部品の性能にどのような影響を与えるかをご覧いただけます。. ↩

このユニークな熱処理が、ダクタイル鋳鉄部品にいかに優れた強度と靭性を生み出すかをご覧ください。. ↩

材料の靭性と衝撃強度を測定するこの重要な試験方法についてご覧ください。. ↩

より良い設計を選択するために、材料の内部構造がその機械的特性をどのように決定するかを探る。. ↩

このユニークな微細構造が、他の鋳鉄に比べていかに優れた強度と延性をノジュラー鋳鉄に与えているかをご覧ください。. ↩

この特定の凝固プロセスが、鋳造の完全性と最終部品の品質にどのように直接影響するかを理解する。. ↩

この特殊な熱処理工程が、いかに材料の強度と靭性を高めるかをご覧ください。. ↩