高出力システムにおける熱管理に苦労していませんか?標準的な冷却ソリューションでは熱負荷に対応できない場合、100Wを超える電力レベルでは大型ヒートシンクが不可欠となります。しかし、設計や製造手法を誤ると、システム障害、高額な再設計、プロジェクト遅延を招く恐れがあります。.

大型ヒートシンクは、通常100Wを超える高電力アプリケーション向けに設計された専門的な熱管理ソリューションであり、その特徴として、大きな熱容量、押出成形やCNC加工などの高度な製造プロセス、そして標準的な電子機器冷却をはるかに超える統合要件が挙げられる。.

課題はサイズだけではありません。特定の用途において信頼性の高い性能を発揮する製造プロセス、取り付け機構、冷却手法を理解することが重要です。大型ヒートシンクの成功事例と問題事例を分ける主要な分類と設計上の考慮点を解説します。.

物理的な大きさ以外に、ヒートシンクを「大型」と定義する要素は何ですか?

大型のヒートシンクと言えば、巨大な金属の塊を想像しがちだ。しかし物理的な大きさはその一部に過ぎない。真の定義は、その熱性能能力にある。.

単なる数字以上のもの

ヒートシンクの主な役割は熱を放散することである。「大型」のものは通常、高電力用途向けに設計されており、100ワット以上の熱エネルギーを処理することが多い。.

主要業績評価指標

これは単なる部品冷却の域を超えています。システム全体の熱負荷を管理し、過酷な動作環境下でも信頼性を確保することへと発展するのです。.

| 特徴 | 標準ヒートシンク | 大型ヒートシンク |

|---|---|---|

| パワーレベル | 通常 100W未満 | しばしば > 100W |

| 主要目標 | コンポーネント冷却 | システムレベルの熱管理 |

高性能冷却の物理学

大型ヒートシンクを特徴づける重要な要素は、その熱容量である。これはヒートシンクが自身の温度を急激に上昇させることなく、大量の熱エネルギーを吸収する能力を指す。これは急激な電力スパイクに対処する上で極めて重要である。.

温度変動を緩和し、敏感な電子機器を保護する緩衝機能を提供します。これは標準的なデスクトップCPUの冷却とは全く異なる課題です。.

パフォーマンス指標

ヒートシンクの有効性は、しばしばその 熱抵抗1. 値が低いほど性能が優れており、熱源からの熱伝達がより効率的に行えることを意味します。大規模な応用では、この値を最小化することが主要な設計目標となります。PTSMAKEでは、これを最適化する設計に注力しています。.

要求の厳しいアプリケーション

堅牢な熱ソリューションを必要とする産業分野において、これらの特殊な放熱器の需要が高まっています。これらは重要システムにおいて性能と長寿命の両方を保証します。.

| 申し込み | 標準的な電力損失 | 冷却チャレンジ |

|---|---|---|

| データセンター・サーバー | 150W – 500W(CPUあたり) | 高密度、定負荷 |

| 産業用可変周波数駆動装置 | 200W – 1000W以上 | 過酷な環境、信頼性 |

| ハイパワーLED | 100W – 300W | 光品質と寿命の維持 |

「大型」ヒートシンクは、高い熱負荷(>100W)を管理する能力と、その大きな熱容量によって定義される。その設計は、特定の産業用途における厳しい要求によって推進され、単純な物理的寸法をはるかに超え、重要な性能指標に焦点を当てている。.

大型ヒートシンクの製造において、どの製造プロセスが重要か?

大型ヒートシンクに適した製造プロセスを選択することは極めて重要です。選択は性能、コスト、リードタイムに影響します。主要な製造方法にはそれぞれ適した用途があり、具体的な熱設計要件と設計ニーズによって最適な方法が異なります。.

一般的な製造方法

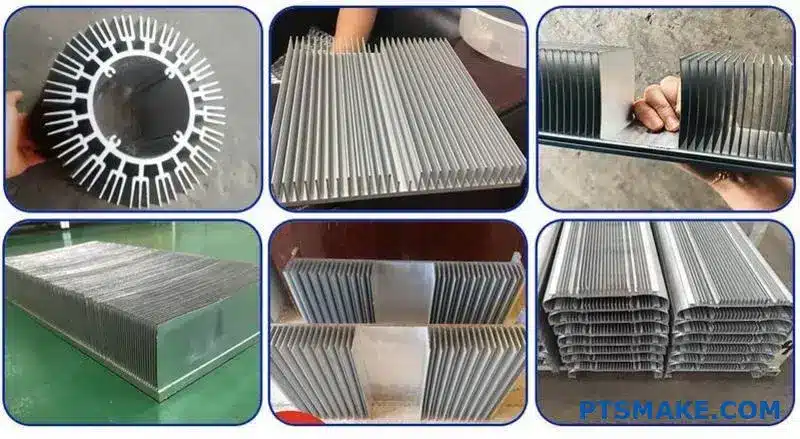

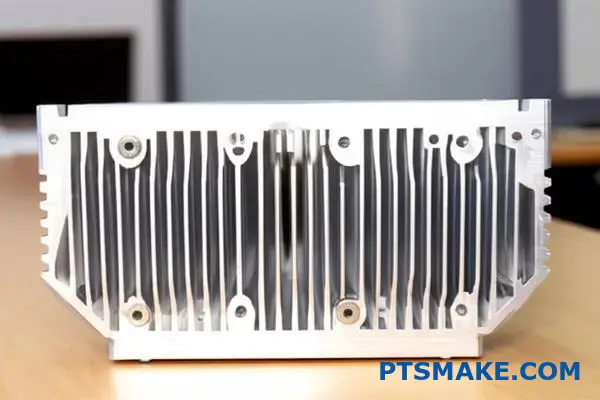

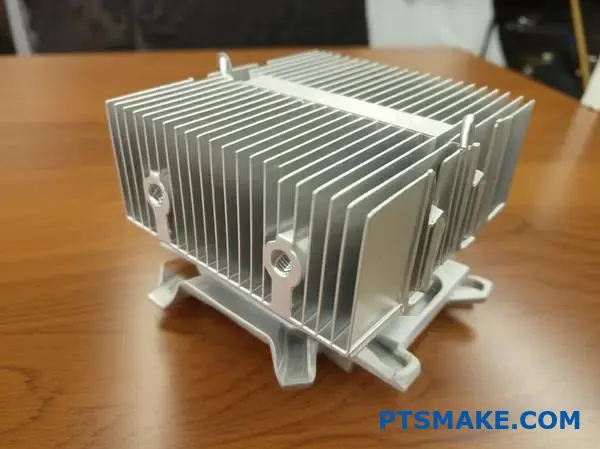

押出成形は大量生産に最適です。接着フィンと削り出しフィン方式により高密度フィン配置が可能です。CNC加工は複雑形状に対する究極の設計自由度を提供します。.

| プロセス | 最適 | 標準的なスケール |

|---|---|---|

| 押出 | 大量、簡易プロファイル | 中~大 |

| ボンド・フィン | 高フィン密度、異種金属 | 大~非常に大 |

| フィン | 超高フィン密度、単一ブロック | 中~大 |

| CNC加工 | 複雑な形状、試作品 | いずれか、特に大型 |

製造プロセスの選択は、最終部品だけを考えることではありません。性能、コスト、複雑さのバランスを取る戦略的な決定です。各手法には明確な利点と制限があり、設計段階の早い段階で考慮する必要があります。.

主要プロセスの比較

PTSMAKEでは、日々クライアントがこの判断を下すお手伝いをしています。例えば、より単純で大規模なプロジェクトでは、押出成形が最も費用対効果の高い選択肢となることがよくあります。ただし、その設計能力は押出ダイスによって制限されます。.

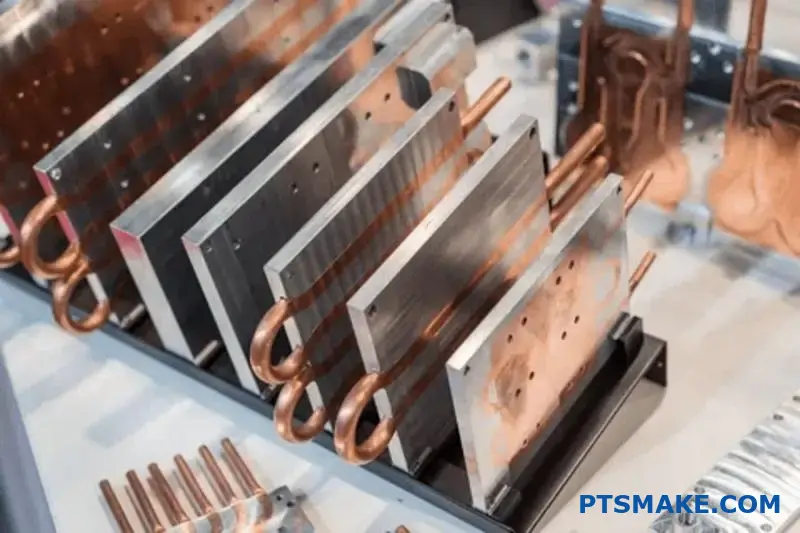

接着フィンヒートシンクはより高い柔軟性を提供します。ベースとフィンに異なる材料を使用できるため、熱性能を最適化できます。ただし、接着工程により追加の界面が生じます。この界面が全体の熱伝達効率に影響を与える可能性があります。 熱抵抗2 最終製品の.

削り出しフィンとCNC加工は、厳しい用途において最高の性能を発揮します。削り出し加工は単一の金属ブロックから非常に薄く緻密なフィンを形成します。これにより接合部の問題が発生しません。CNC加工はほぼあらゆる形状を実現可能で、独自または統合された冷却ソリューションに最適です。.

プロセス選択のトレードオフ

| 方法 | 熱性能 | デザインの柔軟性 | 単価(高ボリューム) |

|---|---|---|---|

| 押出 | グッド | 低い | 低い |

| ボンド・フィン | 非常に良い | 高い | ミディアム |

| フィン | 素晴らしい | ミディアム | 高い |

| CNC加工 | 素晴らしい | 非常に高い | 高い |

これらのトレードオフを理解することが重要です。大規模なヒートシンクプロジェクトにおいて、製造プロセスがお客様の技術要件と予算の両方に完璧に合致する最適なバランス点を見つけることに注力しています。.

適切な製造方法(押出成形、ボンデッドフィン、削り出しフィン、CNC加工)は、プロジェクトの具体的な要件によって異なります。大型ヒートシンクに最適な選択を行うには、熱性能、設計の複雑さ、生産量、予算などの要素を考慮してください。.

大型空冷ヒートシンクの主な分類は何ですか?

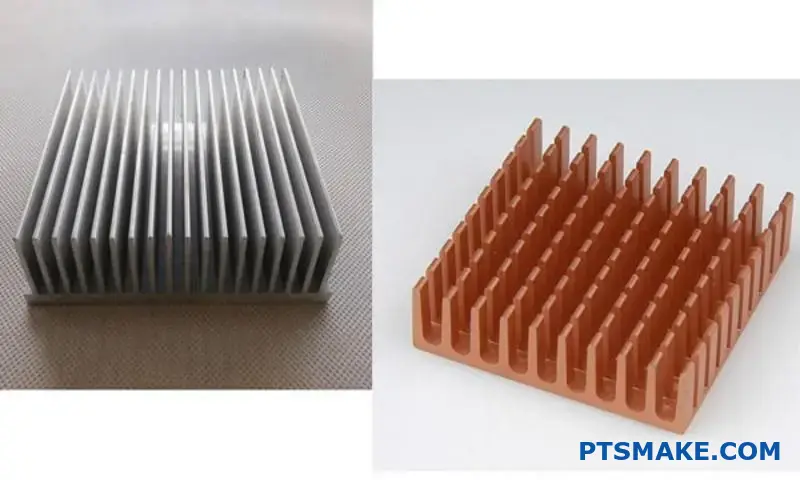

製造プロセスが鍵となる。ヒートシンクの性能とコストを決定づける。各手法は異なる熱課題に対して独自の利点を提供する。業界では主に四つのタイプが存在する。.

中核製造方法

これには押出フィン、削り出しフィン、接着フィン、折り畳みフィンなどの設計が含まれます。これらを理解することで、プロジェクトに適したソリューションを選択できます。この選択は冷却性能からコストに至るまであらゆる面に影響を与えます。.

クイック比較

以下に、これらの一般的なタイプの基本的な概要を示します。.

| 製造方法 | 標準的な性能 | コスト・レベル |

|---|---|---|

| 押出 | 低~中 | 低い |

| スカイビング | 中~高 | ミディアム |

| ボンド・フィン | 高い | 高い |

| 折りたたみフィン | ミディアム | ミディアム-ハイ |

これらの方法を詳しく見ていきましょう。それぞれが熱管理において重要な役割を担っています。選択は、大型ヒートシンクに対する具体的なニーズによって決まります。.

押出成形および削り出しフィン

押出成形ヒートシンクは非常に一般的である。アルミニウムをダイスに押し通すことで製造される。このプロセスはコスト効率に優れる。ただし、フィンの高さと間隔に制限があり、冷却性能に影響を及ぼす可能性がある。.

削り出しフィンヒートシンクは優れた性能を発揮します。銅またはアルミニウムの固形ブロックから薄いフィンを削り出すことで製造されます。この方法により、界面材料を一切使用せずにフィン密度を高め、熱伝達を向上させることが可能です。.

接着・折り畳みフィン

高出力用途には、ボンディングフィンが最適です。ベースを機械加工した後、個々のフィンを取り付けます。PTSMAKEでは、CNC加工技術により完璧な熱接着を実現。これにより非常に高いフィンや異種金属の組み合わせ設計も可能となります。.

折り畳みフィンヒートシンクは軽量かつ効率的である。金属板をプレス加工し折り曲げた後、ベースプレートにろう付けする。この手法により表面積が拡大され、全体の熱伝導効率向上に寄与する。 熱抵抗3 議会の.

以下に詳細な内訳を示します。.

| ヒートシンクタイプ | 最適 | フィン密度 | 素材オプション |

|---|---|---|---|

| 押出 | 低コスト、標準電力 | 低い | アルミニウム |

| スカイビング | 高い熱伝導性 | 高い | 銅、アルミニウム |

| ボンド・フィン | 高出力、カスタム設計 | 非常に高い | 混合金属 |

| 折りたたみフィン | 軽量化が必要 | 高い | アルミニウム、銅 |

適切な大型ヒートシンクを選択するには、製造方法をアプリケーションの熱的要件、予算、スペース要件に適合させる必要があります。各タイプは性能とコストの明確なバランスを提供し、常にニーズに最適なソリューションを確保します。.

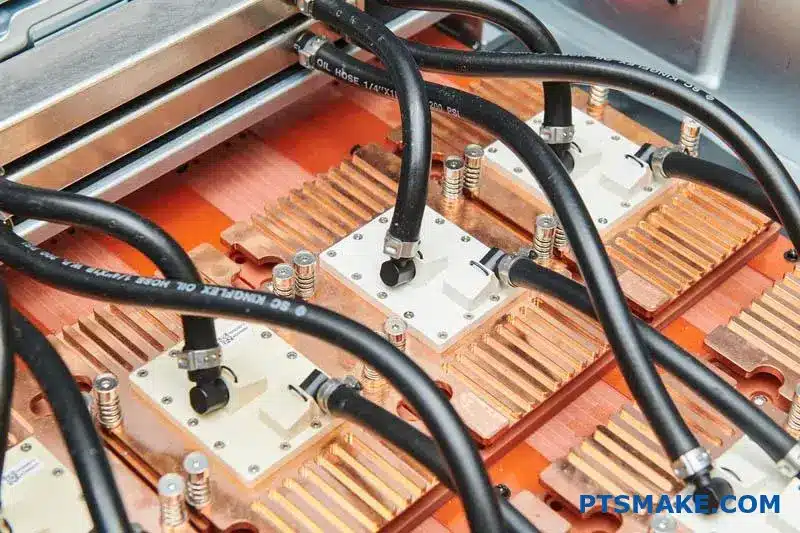

大型液体冷却システムはどのように構成され、分類されるのか?

大型液体冷却システムはすべて中核となる構造を共有している。熱の循環システムと考えるといい。.

熱エネルギーを効率的に除去します。これにより、高出力電子機器を低温かつ安定した状態で動作させます。.

基本的な構成要素と分類を分解してみましょう。.

液体冷却ループの主要構成要素

各ループには、連携して機能する4つの主要な部分がある。.

- コールドプレート: 熱源の上に直接置きます。.

- ポンプ: これが心臓部であり、冷却液を循環させている。.

- ラジエーター: 空中に熱を放散する大型の放熱器。.

- チューブリング: すべてを密閉ループに接続する。.

主要システムカテゴリ

これらのシステムは主に、その動作方法によって分類されます。.

| カテゴリー | 主な特徴 |

|---|---|

| アクティブ冷却 | ポンプを使用して液体を能動的に移動させる。. |

| パッシブ・クーリング | 自然対流に依存し、ポンプを使用しない。. |

ダイレクト・トゥ・チップ冷却 vs. 液浸冷却:詳細な比較

ダイレクト・トゥ・チップ(DTC)冷却は精密さが命である。コールドプレートは、多くの場合複雑なCNC加工部品であり、CPUやGPUなどの高温部品に直接取り付けられる。.

このターゲットを絞ったアプローチは非常に効率的です。最適な熱伝達のためには完璧なフィットが不可欠であり、PTSMAKEではこの細部にまで徹底的にこだわっています。.

液浸冷却は全く異なる考え方である。非導電性の液体中にサーバーコンポーネント全体を浸漬する。 誘電性流体4. この方法は、完全かつ均一な冷却範囲を提供します。.

適切なアプローチの選択:それはトレードオフの問題である

最適な選択は常に具体的な用途のニーズによって決まります。あらゆる状況に当てはまる唯一の正解は存在しません。.

過去のプロジェクトでは、クライアントがこれらの選択肢を検討するお手伝いをしてきました。性能、長期的なメンテナンス、そしてもちろん予算のバランスが重要です。.

以下に、両者を比較するための簡単な概要を示します。.

| 特徴 | ダイレクト・トゥ・チップ (DTC) | 液浸冷却 |

|---|---|---|

| 効率性 | ターゲットとなるホットスポットに対して非常に効果的。. | 極めて効果的で均一な冷却。. |

| 複雑さ | 設置と保守が簡単です。. | より複雑なインフラが必要である。. |

| スケーラビリティ | コンポーネントごとに容易に拡張可能。. | 大型で高密度のサーバーラックに適しています。. |

| 材料費 | 初期ハードウェアコストの削減。. | 特殊な流体の高コスト。. |

システムを理解するには、その構成部品を知る必要がある:コールドプレート、ポンプ、ラジエーター、チューブ。システムは能動型と受動型に分類され、またダイレクト・トゥ・チップやフルイマージョンといった方式によっても分類される。各設計は効率性、複雑性、コストにおいて独自のトレードオフを提供する。.

大型ヒートシンクは、その用途によってどのように分類されますか?

大型の放熱器は決して汎用部品ではない。その設計は基本的に用途によって形作られる。電子機器によって発熱の仕方は大きく異なる。.

したがって、熱対策は特定の課題に合わせて調整する必要があります。産業用電源装置向けの設計は、サーバーCPUでは機能しません。.

主要なアプリケーション推進要因

これらの違いを理解することは、効果的な熱管理にとって極めて重要です。各用途には、サイズ、形状、材質に関して固有の要件が存在します。.

| アプリケーションエリア | 主要な設計上の焦点 |

|---|---|

| IGBT / パワーエレクトロニクス | 高電流・高電圧の取り扱い |

| 高出力LEDアレイ | 広範囲で均一な熱拡散 |

| サーバー CPU / GPU | 強烈で集中的な熱除去 |

| 産業用電源 | 長期信頼性 |

各用途における固有の熱的課題

さらに深く掘り下げると、特定のニーズが独自の設計を導くことがわかります。単に熱を放散させるだけでなく、その熱がどのように、どこで発生するかが重要です。PTSMAKEでの過去のプロジェクトでは、こうした細部を見落とすことが失敗につながることが明らかになりました。.

IGBTとパワーエレクトロニクス

これらの部品は巨大な電気負荷を管理します。その放熱器は頑丈でなければならず、高い熱サイクルに対応するため、しばしば厚いフィンを備えています。電気的絶縁も、設計における主要な安全性と性能上の考慮事項です。.

高出力LEDアレイ

ここでは、熱が広い表面積に分散されます。主な目的は均一な冷却により光品質を維持し、早期劣化を防ぐことです。そのためには、非常に平坦なベースプレートを備えた大型のヒートシンクが必要となる場合が多くあります。.

サーバー用CPUとGPU

これは極端なゲームだ。 熱流束密度5 非常に高く、ごく狭い領域での積極的な冷却を必要とする。設計では、チップから熱を吸収し大型のフィンスタックへ伝達するために、ヒートパイプやベーパーチャンバーが頻繁に採用される。.

産業用電源装置

信頼性が最優先事項です。これらのシステムは、メンテナンスなしで何年も稼働するために受動冷却に依存することが多く、これは効果的な自然対流と埃の蓄積を最小限に抑えるための広いフィン間隔を意味し、全く異なるアプローチです。.

アプリケーション固有の熱特性を理解することが第一歩である。CPU用ヒートシンクはLEDアレイ用とは全く異なる。設計は特定の熱負荷、スペース、信頼性要件に適合しなければならない。.

大型ヒートシンクの取り付け機構はどのように異なるのか?

適切な取り付け機構の選択は極めて重要です。これにより大型ヒートシンクの性能が最適化されます。この方法は熱伝導から構造的完全性に至るまであらゆる要素に影響を与えます。.

一般的な取り付け方法

用途が異なれば、求められる解決策も異なる。それぞれに固有の長所と短所がある。.

プッシュ・ピン

これらは工具不要で素早く取り付けられます。要求の低い環境でよく使用されます。.

スプリング付きネジ

この方法はより安定した圧力を提供します。高性能なニーズに対応する信頼性の高い選択肢です。.

| 方法 | インストール速度 | 圧力制御 | コスト |

|---|---|---|---|

| プッシュ・ピン | 非常に速い | 低い | 低い |

| ネジとバネ | 中程度 | 高い | 中程度 |

| シャーシマウント | 遅い | 非常に高い | 高い |

この選択は、デバイスの寿命に直接影響します。.

高まる圧力の決定的な役割

ヒートシンクの固定だけでなく、取り付け圧力が重要である。これは直接的にサーマルインターフェース材(TIM)に影響を与える。.

不均一な圧力は隙間や空気の溜まりを生じさせます。これにより熱伝達が著しく阻害されます。PTSMAKEの過去のプロジェクトでこの現象を確認済みです。適切な圧力は最小限かつ均一な状態を保証します。 ボンドラインの厚さ6.

この薄い層は効率的な冷却に不可欠である。.

直接シャーシマウント

最も重量のある大型ヒートシンク用途において、これが最適です。ヒートシンクをシステムシャーシに直接ボルト固定します。これにより最大限の安定性と支持力を提供します。.

また、非常に高く均一な取り付け圧力を実現します。これは大型の高出力部品にとって不可欠です。ただし、ヒートシンクとシャーシの両方の慎重な設計が必要です。.

| 圧力係数 | TIMへの影響 | エラーの結果 |

|---|---|---|

| 低すぎる | 接触不良 | 過熱、故障 |

| 高すぎる | TIM ポンプアウト | パフォーマンスの低下 |

| 不均等 | エアギャップ | ホットスポット、損傷 |

圧力を完璧に調整するのは科学です。私たちの仕事では、クライアントと協力することがよくあります。このバランスを実現するため、彼らの設計を洗練させるお手伝いをします。.

取り付け方法の選択は、単なる機械的な選択ではありません。熱設計上の選択でもあります。スプリング付きネジやシャーシマウントといった適切な機構は、均一な圧力を確保します。これにより、大型ヒートシンクにおける熱伝導材(TIM)の性能が最適化され、ホットスポットの発生を防ぎ、信頼性を保証します。.

密閉キャビネット内の3kWパワーインバーターをどのように冷却しますか?

よくある課題に取り組みましょう。密閉キャビネット内に3kWのインバーターがあります。熱が急速に蓄積しています。最適な冷却戦略は何でしょうか?

主な選択肢は3つあります。大型の内部ヒートシンクとファン。外部ヒートシンク。あるいは液体冷却ループ。.

それぞれに長所と短所があります。適切な選択は、あなたの具体的なニーズによって異なります。比較してみましょう。.

| 冷却方法 | 主な使用例 | キーファクター |

|---|---|---|

| 内部ヒートシンク+ファン | コスト重視、中程度の熱 | シンプルさ |

| 外部ヒートシンク | 密閉環境、高信頼性 | 隔離 |

| 液体冷却 | 極限の性能、狭い空間 | 効率性 |

このガイドは判断の助けとなります。.

制約の分析

適切なソリューションを選択するには、プロジェクトの制約条件を検討する必要があります。これらは通常、コスト、利用可能なスペース、必要な性能です。各オプションの比較を詳しく見ていきましょう。.

コスト対パフォーマンス

大型の内部ヒートシンクは、多くの場合最もコストパフォーマンスに優れた選択肢です。高風量ファンと組み合わせることで、中程度の熱負荷を効果的に処理します。これはシンプルで信頼性の高い解決策であり、よく見かける構成です。.

液体冷却は対極に位置する。特にコンパクトな空間において最高の性能を発揮する。ただし初期費用と複雑さがはるかに高い。ポンプ、ラジエーター、チューブが必要となる。.

外部ヒートシンクは折衷案です。内部設置よりコストがかかりますが、水冷システムほど複雑ではありません。熱を完全に筐体外へ排出する点で優れており、敏感な電子機器に最適です。.

スペースと保守に関する考慮事項

内部の解決策には、ヒートシンクと適切な気流を確保するためのキャビネット内の十分なスペースが必要です。スペースが限られている場合、これは機能しない可能性があります。.

液体冷却は部品レベルでは非常にコンパクトに設計できます。しかし、ラジエーターとポンプのためのスペースは依然として必要です。また、メンテナンスもより手間がかかり、潜在的な漏洩箇所も存在します。.

重要なのはシステムのバランスを取ることである。 熱抵抗7 これらの実用上の制約に対して。PTSMAKEでは、CNC加工を用いてカスタムヒートシンクを製造しています。これにより、狭いスペースに完璧に収まる最適化された設計が可能となり、液体冷却の複雑さを伴わずに効率を向上させます。.

| 制約 | 内蔵シンク+ファン | 外部シンク | 液体冷却 |

|---|---|---|---|

| 初期費用 | 低い | ミディアム | 高い |

| パフォーマンス | グッド | 非常に良い | 素晴らしい |

| スペースが必要 | 高(内部) | 中(外部) | 低(コンポーネント) |

| メンテナンス | 低い | 低い | ミディアム |

| 複雑さ | 低い | ミディアム | 高い |

3kWインバーターに最適な冷却方法の選択には、唯一の「正解」は存在しません。トレードオフを評価することが重要です。コスト、設置スペース、性能のバランスを取り、特定の密閉キャビネット用途に最適な解決策を見出す必要があります。.

大型ヒートシンクを備えたシステムの過熱をどのようにトラブルシューティングしますか?

大型ヒートシンクを搭載したシステムが過熱した場合、体系的なアプローチが重要です。ヒートシンクが故障していると安易に決めつけないでください。基本から始めましょう。.

私は常に診断チェックリストを使用します。この体系的なプロセスにより、問題を迅速かつ効率的に特定できます。推測による対応を回避します。.

この簡単なチェックリストは、最も一般的な原因を網羅しています。.

診断チェックリスト

| チェックエリア | 主要目標 |

|---|---|

| 気流 | 空気が正しく流れていることを確認する |

| 障害物 | 物理的な障害を取り除く |

| 連絡先 | 熱転写を確認する |

| 環境 | 外部要因を評価する |

| 電力負荷 | 発熱が予想通りであることを確認する |

これらの手順を順に実行することで、複雑な分解をせずに問題が明らかになることが多い。.

より深い診断の探求

簡単なチェックリストは良い出発点です。しかし、より徹底的な調査のために各ステップを分解してみましょう。これにより、特に複雑な産業システムにおいて、見落とされることがないようにします。.

ステップ1:空気の流れとファンの動作を確認する

ファンは実際に回転していますか?システムの監視ソフトウェアで回転数(RPM)を確認してください。また、大型ヒートシンクから空気が流れているか触れて確認してください。ファンが停止しているのは明らかな問題ですが、よくあるトラブルです。.

ステップ2:ほこりや詰まりの点検

ほこりは驚くほど効果的な断熱材です。ヒートシンクのフィンが詰まると性能が大幅に低下します。吸気フィルターや排気口にも障害物がないか確認してください。ヒートシンク本体だけでなく、周囲の環境も点検対象です。.

ステップ3:熱界面材料と取り付け方法の再評価

不適切なTIM塗布はエアギャップを生じさせる。不均一な圧着圧力も同様である。これにより大幅に 熱界面抵抗8, 部品からヒートシンクへの熱伝達を妨げます。PTSMAKEでは、均一な圧力分布を保証する取付ブラケットの加工を頻繁に行っています。.

ステップ4および5:周囲環境と電源状態の確認

室温は通常より高いですか?周囲温度が高いと冷却システムの余裕が減少します。また、部品の消費電力も確認してください。指定値より多くの電力を消費している場合、システム設計時の想定を超える熱が発生します。.

| 共通の課題 | クイックフィックス |

|---|---|

| ファン故障 | ファンを交換する |

| ほこりの堆積 | 圧縮空気で清掃する |

| かわいそうなティム | TIMを再塗布し、再取り付け |

| 高温環境 | 部屋の換気を改善する |

この体系的なチェックリストは、気流、物理的障害物、熱接触、および動作状態を調査することで過熱の診断を支援します。大型ヒートシンクが関与している場合でも、根本原因を特定するための包括的かつ論理的なアプローチを保証します。.

巨大なヒートシンクの重量と構造的完全性をどのように管理していますか?

巨大なヒートシンクは深刻な機械的課題をもたらす。その重量は取り付けポイントや筐体全体に負荷をかける。適切な管理は冷却だけではない。製品の長期的な信頼性を確保することである。.

機械システム全体を考慮する必要があります。これには取り付け金具と、それが取り付けられる構造体も含まれます。材料の選択も重要です。.

戦略的な素材選択

適切な材料の選択はバランスが重要です。重量、熱性能、コストを考慮する必要があります。大型の放熱器には、アルミニウムが最適な選択肢となる場合が多いです。.

| 特徴 | アルミニウム(6061など) | 銅(例:C110) |

|---|---|---|

| 密度 | 低(約2.7 g/cm³) | 高(~8.96 g/cm³) |

| 熱伝導率 | 良好(約167 W/mK) | 優(~401 W/mK) |

| コスト | より低い | より高い |

堅牢な取付設計

確実な取り付けは絶対条件です。堅牢な締結具を使用し、負荷を複数の点に分散させることで故障を防止します。.

非常に大きな放熱器を扱う場合、静的な重量だけを見るわけではありません。動的な力も考慮しなければなりません。これには輸送時や稼働時の衝撃や振動が含まれます。重い部品はてこのように作用し、取り付け点に大きな応力を生じさせることがあります。.

これには設計に対する包括的なアプローチが必要です。ヒートシンクとシャーシは一体となったシステムとして機能しなければなりません。これは当社PTSMAKEがクライアントに回避を支援する、よくある見落としです。.

シャーシ補強戦略

製品のシャーシは補強が必要な場合が多い。標準的な板金筐体では不十分な可能性がある。追加の補強により、経年によるたわみや疲労を防止できる。アセンブリ全体の構造的完全性が問われている。.

| 補強法 | ベネフィット | 共通アプリケーション |

|---|---|---|

| 補強リブ | 最小限の材料で強度を高める | 板金筐体 |

| サポートブラケット | 荷重をより強固なフレーム領域へ移す | 重い片持ち梁構造の部品 |

| より厚い材料 | シャーシ全体の強度を向上させる | 高振動環境 |

システムの形状と位置合わせを維持することが目的です。不十分な支持は接続不良やPCBの損傷を引き起こす可能性があります。過去のプロジェクトでは、適切な補強が全体の[ねじり剛性](https://www.example.com)を向上させることが確認されています。9 装置の設計において、長期的な耐久性を確保します。信頼性の高いソリューションを保証するため、常に機械的負荷経路全体を分析します。.

大規模な放熱器の管理には、機械的設計への注力が不可欠である。確実な取り付けポイント、筐体の補強、アルミニウムのような賢明な材料選択が重要となる。これらの措置により、最終製品の熱性能と構造的完全性が確保され、長期的な故障を防止する。.

大規模な熱システムにおいて最も一般的な故障モードは何ですか?

大規模な熱システムには複数の主要な故障点がある。これらを理解することで、より堅牢で信頼性の高いソリューションの設計が可能となる。こうした潜在的な問題を予測することが極めて重要である。.

この計画により、コストのかかるダウンタイムや将来の修理を防止できます。最も一般的な故障モードを探ってみましょう。これらはシステムの予測可能な領域で頻繁に発生します。.

主要な障害発生箇所

| 故障モード | 影響を受けるコンポーネント | 主な原因 |

|---|---|---|

| 気流の閉塞 | 放熱フィン | 塵と破片 |

| 伝導の減少 | 熱インターフェース | 素材の劣化 |

| 機械的応力 | 全体会議 | 振動と衝撃 |

| 気流なし | ファン | ベアリング/モーターの摩耗 |

これらの故障モードをさらに深く見ていきましょう。それぞれがシステムの信頼性にとって固有の課題をもたらします。先を見越した設計選択により、これらのリスクを効果的に軽減できます。PTSMAKEでは、こうした問題を早期に予測することに注力しています。.

ファンの故障

ファンは可動部品であるため、摩耗しやすい。ベアリングが固着したり、モーターが焼損したりする可能性がある。これにより強制対流が即座に停止し、温度が急上昇する。システムの寿命を延ばすためには、高品質なファンの選定が不可欠である。.

TIM劣化

サーマルインターフェース材料(TIM)は極めて重要です。これは部品間の効率的な熱伝達を保証します。経時的に乾燥・ひび割れが生じたり、[サーマルインターフェース材料のポンプアウト]が発生する可能性があります。10. これにより断熱空気層が形成され、熱の流れを遮断します。.

詰まったフィン

ほこりやごみは熱システムにとって静かな殺し屋である。これらはフィン、特に大型ヒートシンクに蓄積する。この堆積物はフィンを断熱し、空気の流れを著しく制限する。性能は徐々に低下し、最終的にシステムが過熱するまで続く。.

環境がひれに与える影響

| 環境 | 破片タイプ | 詰まりリスク |

|---|---|---|

| インダストリアル | 油、金属粉塵 | 高い |

| オフィス | 繊維、塵 | ミディアム |

| クリーンルーム | 最小粒子 | 低い |

機械的故障

振動や物理的な衝撃は深刻な損傷を引き起こす可能性があります。はんだ接合部が割れたり、締結部品が緩んだりすることがあります。これにより熱対策ソリューションの完全な構造的破損が発生し、デバイス全体が危険に晒される恐れがあります。.

これらの一般的な故障原因——ファンの摩耗、熱伝導材(TIM)の劣化、フィン詰まり、機械的ストレス——を理解することが第一歩である。予防的な設計、高品質な部品、計画的なメンテナンスこそが、システムの長期的な信頼性を確保し、予期せぬ停止を回避するための鍵となる。.

システム筐体に巨大なヒートシンクをどのように組み込むのですか?

巨大なヒートシンクはパズルのほんの一片に過ぎない。真の熱性能はシステム全体の設計から生まれる。筐体全体を考慮しなければならない。.

これは気流経路を慎重に計画することを意味します。冷気は明確な流入経路を必要とし、熱気は直接的な排出経路を必要とします。これらが混ざってはなりません。これはよくある失敗点です。また、ファンやポンプの管理も行います。.

主要システム設計要素

| ファクター | 重要性 | 共通の課題 |

|---|---|---|

| 気流経路 | 高い | 障害物、デッドゾーン |

| 吸気/排気 | 高い | 空気再循環 |

| ファン統合 | ミディアム | 振動、騒音 |

| 電力供給 | ミディアム | ファンの電力が不足しています |

この総合的なアプローチにより、大型ヒートシンクが最高の性能を発揮します。.

大型ヒートシンクの統合には、部品そのものを超えた思考が求められる。筐体自体が冷却システムの能動的な一部となる。不適切な気流経路設計は、最高のヒートシンクでさえ無効化する可能性がある。.

目標は、エンクロージャー内に風洞を作り出すことです。これにより、[熱再循環](http://www.example.com)などの問題を防ぎます。11, 高温の排気空気が冷気吸気口に引き戻されるため、冷却効率が大幅に低下する。.

戦略的気流管理

空気の流れを妨げない明確な経路を設計する必要があります。これには部品の配置を慎重に行うこと、場合によってはカスタムダクトの設置が必要となります。PTSMAKEではこのサービスを提供しております。.

圧力ダイナミクス

シャーシ内部の適切な空気圧を創出することが鍵となる。主に二つの戦略から選択可能である。.

| 圧力タイプ | 説明 | 長所 | 短所 |

|---|---|---|---|

| ポジティブ | 吸気ファンが排気ファンより多い | ほこりを防ぐ | ホットスポットを作成できます |

| ネガティブ | 排気ファンが吸気ファンより多い | 優れた熱除去 | ほこりを吸い込む |

コンポーネント統合

機械・電気設計も極めて重要である。ファンは振動を避けるため確実に固定されねばならない。これには特注ブラケットが必要となる場合が多い。.

液体冷却用ポンプには安定した電力供給と専用の取付ポイントが必要です。配線経路は空気の流れを妨げないよう慎重に計画します。これらの細部が信頼性の高いシステムには不可欠です。.

包括的な設計アプローチが不可欠です。効果的な統合には、システム全体の気流、圧力、および全ての冷却コンポーネントの機械的・電気的構成を考慮する必要があります。これにより、大規模なヒートシンクが意図した通りに機能することが保証されます。.

PTSMAKEの専門技術で大型ヒートシンクソリューションを実現

高出力アプリケーションをカスタム大型ヒートシンク製造で変革する準備はできていますか?PTSMAKEに今すぐお問い合わせください。迅速な無料見積もりを提供し、世界的なリーダー企業が精度・品質・信頼性において当社を信頼する理由をご確認ください。熱問題の解決を共に実現しましょう―今すぐお問い合わせください!

この指標を理解することで、特定の用途に最も効果的でコスト効率の高いヒートシンクを選択するのに役立ちます。. ↩

この指標が、ヒートシンクの性能を効果的に評価・比較するためにいかに重要かを学びましょう。. ↩

この重要な指標を理解することで、それがデバイスの冷却効率と全体的なパフォーマンスに直接どのように影響するかを把握できます。. ↩

これらの特殊な非導電性液体とその特性について詳しく学び、安全な電子機器冷却を実現しましょう。. ↩

この重要な指標が、高性能電子機器のヒートシンク設計にどのように影響するかを学びましょう。. ↩

熱伝導材の性能を最適化する方法を学びましょう。. ↩

この重要な値が、熱管理システムの冷却効率をどのように決定するかを学びましょう。. ↩

大型ヒートシンクの実際の冷却性能に影響を与えるこの重要な指標を理解してください。. ↩

この特性がねじれを防止し、負荷下でも組み立てが安定して保たれる仕組みを理解してください。. ↩

この現象の背後にある物理的原理を理解し、設計において効果的に防止する戦略を発見しましょう。. ↩

この一般的な気流の問題が冷却効率を損なう仕組みと、それを回避する方法を理解しましょう。. ↩