多くの製造業者が、重力鋳造の欠陥、一貫性のない品質、手戻りや納期遅れで何千ドルもかかる生産遅延に苦慮しています。これらの問題は、メタルフローの背後にある基本的な物理学の理解不足、不適切な材料選択、体系的な工程管理の欠如に起因することが多い。.

重力鋳造は、溶融金属が重力のみで鋳型に流れ込む、基礎的な金属成形プロセスです。高品質の鋳造部品を一貫して製造するためには、流体力学、熱伝導、凝固物理学をマスターしているかどうかが成功を左右します。.

PTSMAKEでの経験を通じて、信頼性の高い鋳造ソリューションを必要としながらも、同じような繰り返しの課題に直面しているエンジニアリングチームと仕事をしてきました。このガイドでは、重力鋳造の基本をマスターし、一般的な欠陥をトラブルシューティングし、次のプロジェクトのために堅牢な生産プロセスを構築するのに役立つ16の重要な質問を取り上げています。.

単に金属を流し込むだけではない、重力鋳造の核となる原理とは?

重力鋳造は単純だと思われがちだ。溶けた金属を型に流し込むだけでしょう?しかし、本当の原理は物理学の微妙なバランスなのだ。.

重力の働きをコントロールすることだ。このプロセスは、3つの科学的原理が連動している。.

プレー中の物理学

これらの力を理解することが鍵となる。これらの力が部品の最終的な品質を決定する。.

| 原則 | グラビティ・キャスティングでの役割 |

|---|---|

| 流体力学 | 金属が金型にどのように流れ込むかを制御する。. |

| 熱伝達 | 冷却と凝固速度を管理する。. |

| 固化 | 最終的な結晶粒の構造を決定する。. |

これらの要素は完璧に管理されなければならない。.

核となる原理はもっと深い。それは、重力を利用して予測可能で一貫した力を発生させることです。この力が金型キャビティ内の流れと圧力を決定する。.

重力が流れを決める

重力はプロセスのエンジンである。溶けた金属を鋳型の細部まで押し込む。注湯スプルーの高さは、鋳型に直接影響します。 静水圧1.

この圧力によって、金型が完全に満たされる。シャープなディテールを作り、ボイドを避けるのに役立ちます。スプルーが高いほど圧力が高くなります。.

サーマル・バランシング・アクト

金属が流れると冷却が始まる。この熱伝導を注意深く管理しなければならない。金型の設計と材料はここで非常に重要です。.

当社では、凝固速度を制御するために冷却流路を設計しています。これにより、亀裂や気孔のような欠陥を防ぎます。部品が均一に凝固し、強固な内部構造が形成されます。.

PTSMAKEでは、このバランスを重視している。適切なゲーティングとライザー設計は不可欠です。それらは単なるチャンネルではなく、フローと温度をコントロールするツールなのです。.

| ファクター | プロセスへの影響 |

|---|---|

| 注湯温度 | 流動性と冷却時間に影響する。. |

| 金型温度 | 凝固速度と表面仕上げに影響する。. |

| ゲートシステム設計 | 流量と乱流を制御する。. |

これらの要素をマスターすることが、質の高いキャスティングと失敗を分けるのです。これは、私たちが多くのプロジェクトを通じて磨いてきた科学なのです。.

グラビティ鋳造の核心は、ただ注ぐことではない。物理学の制御された応用です。流体力学、熱伝導、凝固の相互作用をマスターすることが不可欠です。重力は、正しく管理された場合、高品質で信頼性の高い部品を生産する基本的な力を提供します。.

適切な重力鋳造合金を定義する重要な特性とは?

正しい合金を選択することは非常に重要です。鋳造中の材料の挙動は、最終部品の品質に直接影響します。最終的な特性だけではありません。金属がどのように流れ、冷え、凝固するかということです。.

流動性:型を埋める

流動性とは、複雑な金型の空洞を満たす合金の能力である。流動性が悪いと、ミスランや不完全な部品につながります。これは、私たちが設計する際の一般的な不良ポイントです。.

固化と収縮

金属は冷えると収縮する。これを理解することは極めて重要である。凝固範囲が広いと気孔が発生しやすくなり、収縮が大きすぎると欠陥が発生しやすくなる。.

| プロパティ | 高い適合性 | 適性が低い |

|---|---|---|

| 流動性 | 複雑な細部を簡単に埋める | 不完全充填、ミスラン |

| 収縮 | 最小限かつ予測可能 | ボイドやクラックのリスクが高い |

| 耐熱引き裂き性 | 冷却時に強い | 割れやすい |

さらに深く掘り下げると、これらの特性の相互作用が明らかになる。それは、重力鋳造プロジェクトの成功を定義するバランスの取れた行為です。優れた流動性を持つ合金は、凝固範囲が狭く、隠れた問題を引き起こすかもしれません。.

凝固範囲の説明

合金は瞬時に凍ることはない。ムシャムシャした状態を経ます。範囲が狭いと、素早く均一に凝固します。範囲が広いと、液体金属が収縮している部分に供給するのに苦労するため、微小孔のリスクが高まります。これは、部品の構造的完全性を損なう可能性がある。.

シュリンクのニュアンス

2種類の収縮を考慮しなければならない。体積収縮は、金属が液体から固体に冷却されるときに起こります。金型設計では、この収縮をライザーで管理します。次に、パターンメイカーの収縮があり、室温まで冷却する際に固体部分が収縮します。これを補うために、金型自体をわずかに大きく作らなければなりません。ここでのわずかな計算ミスが、いかに規格外の部品につながるかを私たちは見てきた。冷却中、成長する金型の間に弱点ができることがある。 樹状突起2, ストレス下での故障につながる。.

ホット・テアリングの防止

熱間引裂き(ひび割れ)は、鋳物がまだ熱くて弱いときに起こる。これは、収縮が鋳型によって抑制された場合に発生する。高温での延性が良好な合金は、この致命的な欠陥に対してより耐性がある。.

| 物件への影響 | 一般的な欠陥 | PTSMAKEのソリューション |

|---|---|---|

| 貧弱な流動性 | ミスラン、コールドシャット | ゲートシステムの最適化、注湯温度の調整 |

| 広い固化 | 微多孔性 | 戦略的なライザーの配置、合金の選択 |

| 高い収縮率 | ボイド、シンクマーク | 精密金型補正、ライザー設計 |

| 低い耐熱引き裂き性 | ひび割れ | 応力を軽減する金型設計、合金の選択 |

要約すると、流動性、凝固性、収縮性、耐熱引裂性は孤立した要素ではありません。これらは相互に関連した特性であり、合金の加工性と重力鋳造の最終品質を決定します。これらの適切な管理が鍵となります。.

重力そのものが、キャスティング設計の制限をどのように規定しているのか?

重力鋳造プロセスでは、重力が原動力となる。重力は溶融金属を下方に引っ張り、金型キャビティの複雑な細部を満たします。.

しかし、この一定の力は、設計上の制限の主な原因でもある。薄い部分に金属が届かないこともある。また、莫大な圧力がかかるため、欠陥が生じる可能性もある。.

創造と制約の力

成功する部品を設計するということは、重力に逆らうのではなく、重力とともに働くということです。重力がメタルフローと最終的な部品の完全性にどのような影響を与えるかを予測しなければなりません。.

| 重力の役割 | 鋳造設計への影響 |

|---|---|

| ポジティブ | 金型キャビティを自然に充填 |

| ネガティブ | 不完全充填(ミスラン)の原因となる。 |

| ポジティブ | ディテールを捉えようとするプレッシャー |

| ネガティブ | 過剰な圧力は欠陥につながる |

重力鋳造を設計する場合、私たちは常に溶融金属の流れの物理を管理することになります。部品の高さは、作用する力に直接影響します。部品が高ければ高いほど、鋳型の底に下向きの圧力がかかります。.

これは 静水圧3 は金型自体を歪ませるほど強く、寸法の不正確さやフラッシングの原因となる。これを制御するために、ゲートと立ち上がりシステムを注意深く設計しなければならない。.

薄い部分を埋める

重力は、特にゲートから遠い場合、非常に薄い部分や複雑な部分に金属を押し込むのに苦労する。断面が完全に埋まる前に金属が冷え固まることがある。その結果、ミスランとして知られる一般的な欠陥が生じる。.

重力に起因する欠陥を防ぐ

PTSMAKEの経験では、設計段階でこれらの問題を予測することが重要です。私たちはシミュレーション・ツールを使って、金属が重力下でどのように流れるかを予測します。これにより、鋼材を切断する前に設計を最適化することができます。.

| 欠陥の種類 | 原因(重力関連) | デザイン・ソリューション |

|---|---|---|

| ミスラン | 薄い部分に充填する圧力が不十分 | ゲート位置の最適化、肉厚の増加 |

| 多孔性 | トラップガスや冷却時の収縮 | 効果的なライザーとベントの設計 |

| カビのうねり | 金型壁に対する高い金属圧力 | 鋳型の補強、注入高さのコントロール |

重力は鋳造設計において譲れない要素です。重力は薄い部分への鋳型の充填を支配し、欠陥の原因となる圧力を発生させます。成功する設計は、これらの影響を予測し、スマートなゲート、抜き勾配、肉厚を使用して、高品質の部品を確保します。.

重力鋳造法の主な種類は何ですか?

適切な重力鋳造プロセスを選択することが重要です。それはプロジェクトのコスト、品質、リードタイムに直接影響します。主な種類をご紹介しましょう。.

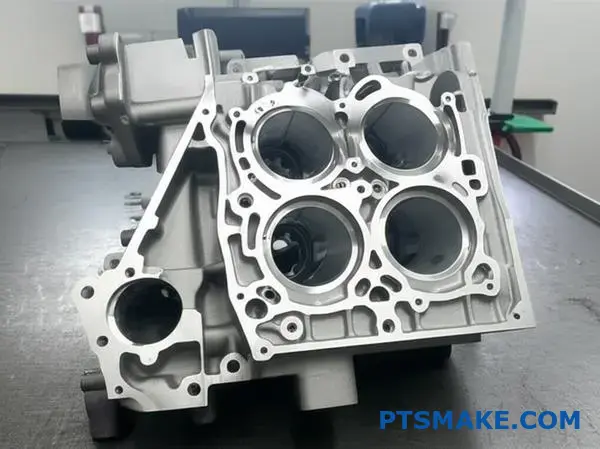

砂型鋳造

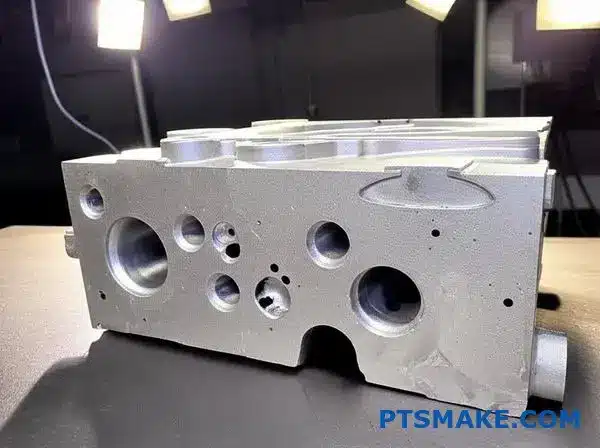

この方法は、消耗品の砂型を使用します。非常に大きな部品や複雑な形状に最適です。試作品や少量生産によく使われます。.

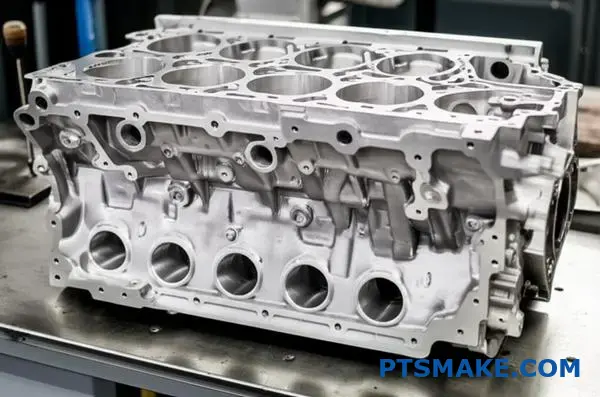

永久鋳型鋳造

ここでは、再利用可能な金属型を使用し、通常は鋼鉄製または鉄製である。このプロセスは、大量生産に最適です。より良い表面仕上げの部品ができます。.

インベストメント鋳造

ロストワックス鋳造とも呼ばれる。この技法は、非常に詳細で複雑な部品を作ります。鋳型から取り出してすぐに優れた表面仕上げが得られます。.

| プロセス | 金型タイプ | 典型的なボリューム |

|---|---|---|

| 砂型鋳造 | エクスペンダブル(砂) | 低い |

| 永久金型 | 再利用可能(金属) | 高い |

| インベストメント鋳造 | エクスペンダブル(セラミック) | 低~中 |

アプリケーションとトレードオフ

それぞれの重力鋳造法には適材適所があります。その選択は、お客様の具体的なプロジェクトのニーズに完全に依存します。PTSMAKEでは、お客様がこれらの要素を比較検討し、最適な方法を見つけるお手伝いをいたします。.

砂型鋳造の詳細

砂型鋳造は、エンジンブロックや大型のバルブボディによく使われる。その主な利点は、金型費が安く、設計変更に柔軟に対応できることである。しかし、表面仕上げが粗くなり、寸法精度も劣ります。.

永久鋳型鋳造の詳細

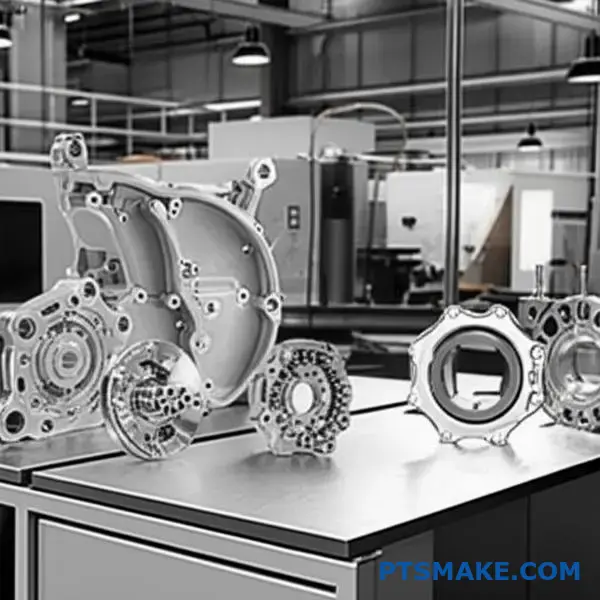

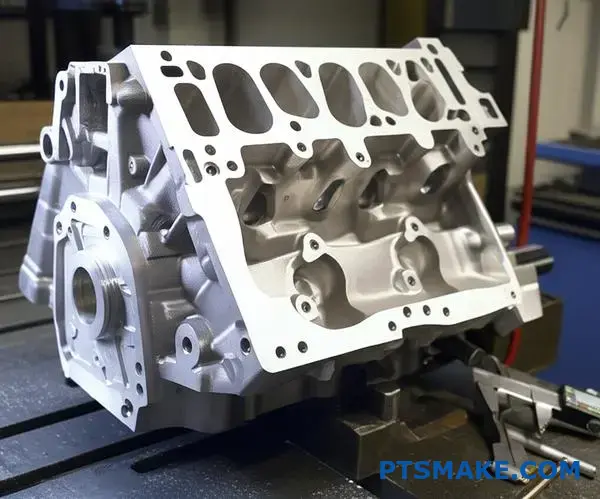

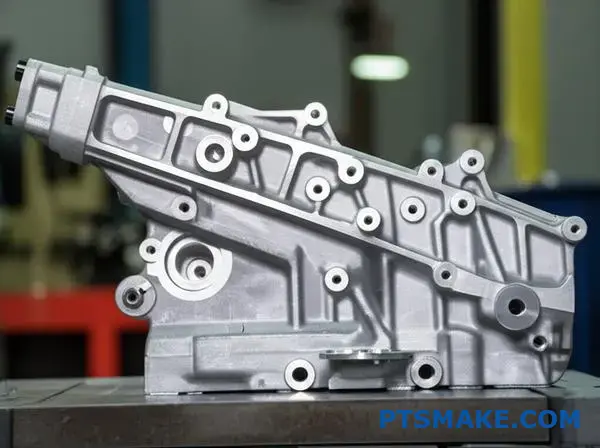

このプロセスは、自動車用ピストンやギヤ・ハウジングのような部品の製造に優れている。安定した品質と優れた機械的特性が得られます。金型の初期費用は高くなりますが、大量生産では元が取れます。.

インベストメント鋳造の詳細

この方法は、航空宇宙や医療用インプラントの複雑なパーツを作るときに威力を発揮する。ディテールと精度が非常に優れている。工程はより複雑で、よく設計された ゲートシステム4 欠陥の発生を防ぐには、これが重要である。.

主要特性の比較

| 特徴 | 砂型鋳造 | 永久金型 | インベストメント鋳造 |

|---|---|---|---|

| 表面仕上げ | ラフ | グッド | 素晴らしい |

| 寛容 | ルーズ | タイト | 非常にタイト |

| 金型費用 | 低い | 高い | ミディアム |

| 部品の複雑さ | 高い | ミディアム | 非常に高い |

| リードタイム | ショート | ロング | ロング |

要約すると、最適な重力鋳造プロセスは、プロジェクトの要件によって異なります。主な要因には、生産量、部品の複雑さ、希望する仕上げなどがあります。これらのトレードオフを理解することで、部品に最も効果的でコスト効率の高いプロセスを選択することができます。.

鋳造合金は重力プロセス用にどのように分類されますか?

重力鋳造を理解するには、まず合金を分類する必要があります。主な区分は単純で、鉄と非鉄です。この最初の区分が材料選択の指針となります。.

鉄合金は鉄を主成分とする。このグループには鋳鉄や様々な鋼が含まれる。.

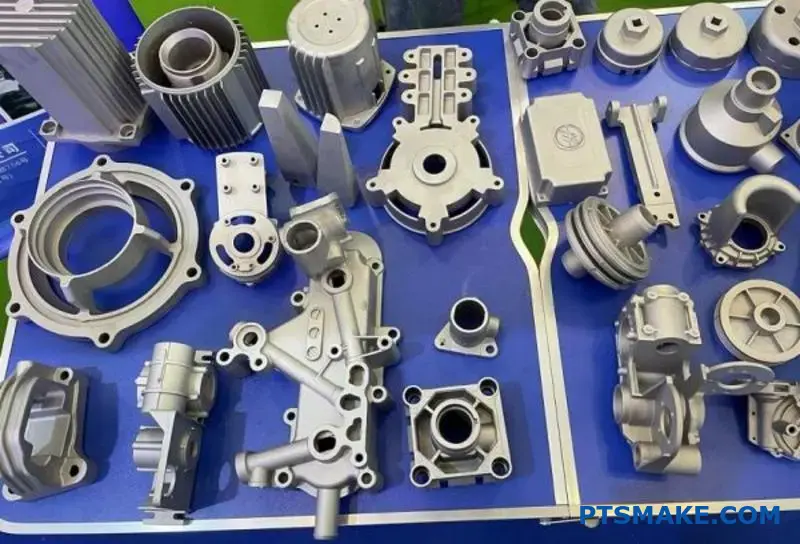

非鉄合金は鉄の含有量が少ない。アルミニウム、銅、亜鉛、マグネシウムを思い浮かべてください。それぞれの合金は、比重鋳造の用途に適したユニークな特徴を持っています。.

主要合金ファミリー

この基本的な分類は、強度、重量、コストといった核となる特性に基づいて選択肢を絞り込むのに役立つ。.

| カテゴリー | 一次エレメント | 一般的な例 |

|---|---|---|

| 鉄 | 鉄(Fe) | ねずみ鋳鉄、ダクタイル鋳鉄、炭素鋼 |

| 非鉄 | その他 | アルミニウム合金、黄銅、青銅、亜鉛合金 |

このシステムは、プロジェクトに最適な素材を選択するための基礎となる。.

合金適合性の深掘り

重力鋳造のための合金の選択は、この最初のステップにとどまりません。鋳造プロセス中の合金の挙動は非常に重要です。合金の流動性、収縮率、凝固範囲を考慮しなければなりません。.

非鉄合金:人気のある選択

アルミニウム合金は重力鋳造において極めて一般的です。その優れた流動性により、複雑な鋳型の空洞を簡単に充填することができます。また、軽量で耐食性に優れ、自動車や航空宇宙部品に最適です。.

真鍮や青銅のような銅合金も優れた候補である。強度、導電性、耐摩耗性に優れています。これらは配管器具、ベアリング、装飾金物などによく使用されます。PTSMAKEでは、摩耗の激しい用途によくお勧めしています。.

鉄合金:強いが要求も高い

鋳鉄は高強度、制振性、低コストで評価されている。機械ベースやエンジンブロックの定番である。しかし、その高い溶解温度と密度は、より堅牢な設備と工程を要求する。.

冷却速度の制御は、欠陥を防ぐために極めて重要である。コントロールが悪いと 樹状成長5 凝固中に、部品の最終的な完全性に影響を与える。.

| 合金グループ | 重力鋳造の主な利点 | 一般的なアプリケーション |

|---|---|---|

| アルミニウム合金 | 高流動性、軽量、耐食性 | エンジン部品、トランスミッションハウジング |

| 銅合金 | 高強度、良好な熱伝導性 | ブッシング、バルブ、船舶用金具 |

| 鋳鉄 | 低コスト、高い圧縮強度 | マシンフレーム、ブレーキドラム |

合金の選択は、性能のニーズと製造上の現実とのバランスである。.

合金を鉄系か非鉄系かに分類することは、出発点となる。しかし、流動性や収縮などの特性が重力鋳造への適性を決定します。この選択は、プロジェクトの仕様と予算の制約を満たす高品質の部品を実現するための基本です。.

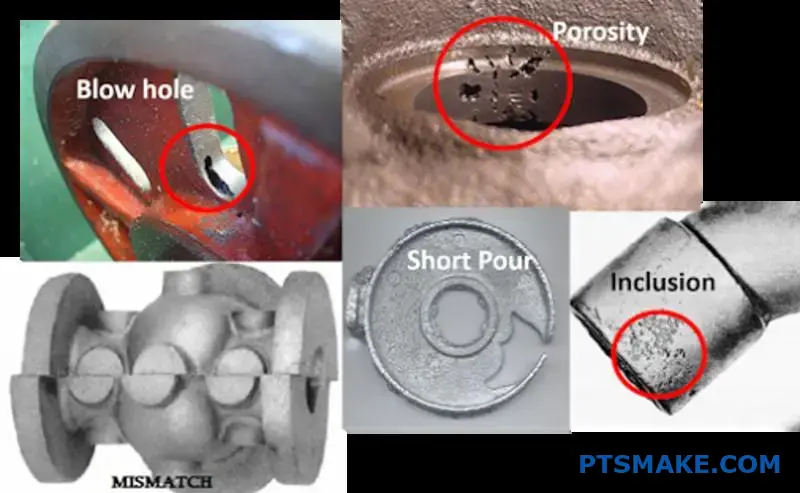

一般的な鋳造欠陥を分類するシステムとは?

鋳造の欠陥を修正するには、まずその原因を理解する必要があります。問題を無作為に羅列しても役に立たない。システムが必要なのです。.

不具合を原因別にグループ化することで、強力な診断ツールが生まれる。混乱を明確なアクションプランに変える。これが、私たちがトラブルシューティングに取り組む方法です。.

3大欠陥ファミリー

私たちは、ほとんどの問題を3つの論理的なグループに分類することができます。これにより、調査の焦点を絞り、根本原因を効率的に見つけることができ、時間とリソースを節約することができます。.

| 欠陥カテゴリー | 主な原因 | 一般的な例 |

|---|---|---|

| 充填関連 | 溶湯の流れに関する問題 | ミスラン、コールドシャット |

| 固化関連 | 冷却収縮時の問題 | 収縮、熱い涙 |

| ガス関連 | 金属に閉じ込められたガス | 多孔性、ブローホール |

このフレームワークは、安定した高品質の鋳造品への第一歩である。.

欠陥の背後にある「理由」を理解することは極めて重要である。単に欠陥を特定するだけでは十分ではありません。鋳造工程の特定の段階まで遡る必要がある。.

充填関連欠陥

このような問題は、金型のキャビティが適切に充填されない場合に発生します。複雑な製氷皿にゆっくりと水を注ぐようなものだと考えてほしい。金属が隅々まで到達する前に凍ってしまい、ミスランやコールドシャットを引き起こすかもしれない。.

凝固関連欠陥

この欠陥群は、金属が冷えて固化する際に形成される。収縮は密度変化の自然な結果である。ライザーで管理しないと、ボイドが生じます。熱間引裂は、鋳物が弱く、熱応力下にある場合に発生する破断です。これらはしばしば 樹枝間6 凝固する金属の領域。.

ガス関連欠陥

気孔率は、発泡性飲料に閉じ込められた泡のようなものである。これらの「気泡」は、溶融金属自体、鋳型内の水分、または化学反応から発生する可能性があります。グラビティ鋳造のようなプロセスでは、乱流を制御することが、大気中のガスの閉じ込めを防ぐ鍵となります。PTSMAKEでは、このリスクを最小限に抑えるため、溶融と注湯のプロセスを慎重に管理しています。.

詳しい内訳は以下の通り:

| カテゴリー | 特定の欠陥 | 共通の原因 |

|---|---|---|

| 充填 | ミスラン | 注湯温度が低すぎる |

| 充填 | コールド・シャット | メタルフローが途切れる、または遅くなる |

| 固化 | 収縮 | 不適切な給餌(ライザー設計) |

| 固化 | 熱い涙 | 高い熱応力、金型拘束 |

| ガス | 多孔性 | メルト中の溶存ガス、水分 |

欠陥を分類することで、推測から的を絞った問題解決へと移行します。これにより、鋳造プロセスを体系的に分析・改善し、部品がお客様の要求仕様を満たすようにします。.

欠陥をその発生源(充填、凝固、ガス)によって分類することは不可欠です。この体系的なアプローチは、明確な診断フレームワークを提供し、エンジニアが根本原因を効果的に特定し解決することを可能にします。.

永久鋳型と砂型鋳造の用途の違いは?

永久鋳型と砂型鋳造のどちらを選ぶかは重要な決断です。それは、プロジェクトの予算、スケジュール、最終的な部品の品質に直接影響します。それぞれの方法には、特定の状況に対する明確な利点があります。.

決断を助けるには、両者を直接比較するのが一番です。主な要素には、生産量、金型費用、最終部品の特性などがあります。簡単な内訳を見てみよう。.

実務上の主な要因

並べて比較することで、用途に最適な選択がより明確になります。.

| ファクター | 永久鋳型鋳造 | 砂型鋳造 |

|---|---|---|

| 生産量 | 中~高(部品点数1,000点以上) | 低~中(1~1,000部) |

| 金型費用 | 高額な初期投資 | 低い初期投資 |

| 表面仕上げ | 平滑 (100-400 µin Ra) | ラフ (250-1000 µin Ra) |

| 寸法精度 | 高(±0.015インチ) | 低(±0.030インチ) |

| 達成可能な複雑さ | 中程度;離型による制限あり | 高い。複雑な内部コアが可能 |

比較表は素晴らしい概観を与えてくれますが、これらの数字の背後にある「なぜ」が本当の洞察があるところです。PTSMAKEでは、このようなトレードオフを日々お客様にご案内しています。決断はコストだけでなく、長期的な価値と製品性能の問題なのです。.

生産量とコスト動向

常設金型にかかる高額な初期金型費用は、気が遠くなるようなものかもしれない。しかし、このコストは何千もの部品に分散されます。そのため、大量生産では1個あたりの価格は非常に競争力のあるものになります。プロトタイピングや少量生産では、砂型鋳造の低コスト金型は無敵です。.

品質と精度のトレードオフ

重力鋳造と呼ばれる永久鋳型鋳造では、金型を使用します。これは、より速く 凝固速度7, これにより、より微細な結晶粒構造が形成される。当社のテストによると、この結果、優れた機械的特性が得られることがよくあります。また、平滑な金型は表面仕上げが非常に良く、二次加工の必要性を低減します。.

設計の複雑性に関する考察

永久金型は精度が高い反面、限界もあります。アンダーカットや複雑な内部通路は難しい。ここで輝くのが砂型鋳造です。砂型と中子は使用後に破壊されるため、再利用可能な金型では不可能な、信じられないほど複雑な内部形状を実現できます。.

要するに、選択はバランスに帰結します。砂型鋳造は、試作品や複雑な少量生産部品に低コストの柔軟性を提供します。永久鋳型鋳造は、精密さ、優れた仕上がり、大量生産のためのコスト効率を実現します。.

キャスティング後のさまざまなプロセスとその目的とは?

生のキャスティングが最終製品になることはめったにない。それは出発点です。鋳造後の工程は非常に重要です。荒削りな部品を機能的な部品に変えるのです。.

これらの二次加工は不可欠である。部品がすべての設計仕様を満たしていることを保証します。これには強度、寸法、外観などが含まれます。.

最も一般的なステップを探ってみよう。.

| オペレーション | 主な目的 |

|---|---|

| ディゲーティング/ライザー除去 | 余分な材料を取り除く |

| 熱処理 | 機械的特性の向上 |

| 機械加工 | 最終的な正確な寸法を達成する |

| 表面仕上げ | 表面品質と外観の向上 |

部品が金型から出た後、本当の仕事が始まる。これらの二次加工はオプションではありません。信頼性の高い最終製品を作るために不可欠なのです。各工程には、それぞれ明確で重要な目的があります。.

初期クリーンアップ脱ゲートとライザーの除去

最初のステップは常に清掃だ。ゲートシステムとライザーを取り除きます。これらは溶けた金属が鋳型に流れ込むための溝です。鋳造には必要ですが、最終的なデザインには含まれていません。これはノコギリやグラインダーを使って行われることが多い。.

強さづくり:熱処理

多くの合金、特にアルミニウムには熱処理が必要です。T6調質は一般的な例です。これは ソリューション化8 とエージング。これにより、材料の強度と硬度が大幅に向上します。これがなければ、部品は応力下で意図したとおりの性能を発揮できません。.

精度を実現する機械加工

鋳造だけでは、非常に厳しい公差を達成することはできません。重力鋳造のような方法で作られた部品では、機械加工が鍵となります。PTSMAKEでは、CNCマシニングを使用しています。これにより、精密な形状を作り出すことができます。ネジ穴、平らな表面、正確な直径を考えてみてください。これにより、部品がアセンブリに完璧にフィットします。.

最後の仕上げ表面仕上げ

表面仕上げは、機能と美観の両方を向上させます。塗装やコーティングのために表面を整えることができます。また、あらゆる欠陥を取り除きます。.

| 仕上げ方法 | 成果 |

|---|---|

| ショットブラスト | クリーンで均一なマット仕上げ |

| 陽極酸化処理 | 耐食性層の追加(アルミニウム用) |

| パウダーコーティング | 耐久性のある装飾的な仕上げ |

| 研磨 | 滑らかな反射面を作る |

これらの鋳造後の工程は非常に重要です。これらの工程は、粗製鋳造と高性能な完成部品の間のギャップを埋めるものです。各工程は付加価値を与え、最終部品の強度、精度、使用可能性を保証します。.

重力鋳造のための実用的なDFMチェックリスト

あなたの部品は本当に重力鋳造の準備ができていますか?簡単なチェックリストが、後の頭痛の種を軽減します。製造可能な設計(DFM)が鍵です。.

潜在的な問題を早期に発見することができます。コストのかかる金型の変更や生産の遅れを避けることができます。.

幾何学的要因

壁厚

肉厚をできるだけ均一にする。これにより、冷却速度の不均一による欠陥を防ぐことができます。.

ドラフト角度

適切な抜き勾配は部品の排出に不可欠です。これがないと、部品が金型にはまり込んでしまいます。.

| フィーチャー・タイプ | 推奨ドラフト角度 |

|---|---|

| 外壁 | 1~3学位 |

| 内壁 | 2~5度 |

| ディープ・ポケット | 3つ以上の学位 |

より包括的なチェックリストに深く潜ってみましょう。PTSMAKEでは、同じようなプロセスで、金型を切ることを考える前に、すべてのデザインを見直します。このような積極的なアプローチにより、お客様によりスムーズな生産をお約束します。.

高度なDFMの考察

セクション移行

厚みの急激な変化は避ける。余裕のある半径とフィレットを使い、断面を滑らかになじませる。こうすることで、応力集中点と潜在的な割れを最小限に抑えることができます。鋭利な角は、鋳造の失敗の主な原因です。.

リブとボス

リブは支える壁よりも薄く設計する。こうすることで、部品表面にヒケができるのを防ぎます。このルールに従うことで、部品の美観と構造的な品質が保たれます。.

| デザイン・エレメント | 悪い習慣 | グッド・プラクティス |

|---|---|---|

| セクション変更 | シャープな90°コーナー | 大きな半径でブレンド |

| リブの高さ | > 肉厚の3倍 | < 1.5倍の壁厚 |

| ボス | しっかりとした厚みのあるセクション | 壁を維持するための芯出し |

内部構造とアンダーカット

複雑な内部機能を最小限に抑える。複雑で高価な中子を必要とすることが多い。アンダーカットは金型設計に大きな複雑さとコストを加えるため、可能であれば完全に避けるべきです。設計段階では、機能を損なうことなくアンダーカットをなくすために、クライアントと協力することがよくあります。これは、コストをコントロールする上で非常に重要です。また、適切な設計は以下の点も考慮します。 体積収縮率9, 最終部品が寸法仕様を満たしていることを確認する。.

製造可能設計(DFM)チェックリストは重要なツールです。肉厚、抜き勾配、複雑さを評価するのに役立ちます。これにより、部品が重力鋳造プロセスに最適化され、コストのかかるエラーを防ぎ、部品の品質を向上させます。.

収縮ポロシティの原因をどのように体系的に診断するのですか?

診断フローチャートは私の頼みの綱だ。当て推量を論理的なプロセスに置き換えてくれる。この方法は時間と材料の節約に役立つ。.

まず、空隙の正確な位置を特定しなければならない。このシンプルなステップが最も重要な手がかりとなる。.

主なスタート時の質問

欠陥は鋳物の重い部分にありますか?それとも、ライザーやゲートから離れた場所にあるのでしょうか?その答えが次のステップを導きます。これはグラビティ鋳造のような工程では不可欠です。.

初期診断パス

| 空隙率 位置 | 最初の仮説 |

|---|---|

| 重い/厚いセクション | 不適切な給餌 |

| ファー・フロム・ライザー | 早期凝固 |

| インゲート付近 | ゲートシステムの問題 |

この構造化されたアプローチは、潜在的な根本原因を素早く絞り込む。.

フィーディングパスの分析

フローチャートは複雑な問題を単純化する。例えば、厚い部分に気孔があるとしよう。この部品は最後に冷える。収縮を補うために、常に溶湯を供給する必要がある。.

この供給が絶たれると空洞ができる。これは直接、供給不足の問題を指し示している。ライザーが小さすぎるか、凍結が早すぎたのかもしれない。.

不適切なライザー設計

次に、ライザーから遠く離れた場所の気孔について考えてみよう。これは、金属が長い距離を移動したことを示唆している。最終目的地に到達する前に凝固し始めた可能性が高い。供給経路が不十分である。.

PTSMAKEでは、パーツの形状を解析しています。より高い 凝固弾性率10 は冷却が遅くなる。このライザーには、さらに弾性率の高いライザーを供給しなければならない。こうすることで、ライザーが最後に凍る部分となる。.

診断決定マトリックス

| 観察 | 考えられる原因 | 第一次調査地域 |

|---|---|---|

| 孤立した厚い断面の空隙率 | 貧弱な地元給食 | ライザーのサイズと配置 |

| 薄い壁に沿った気孔率 | 流路の制限 | ゲートとランナーのデザイン |

| ライザー付近の気孔率 | ライザーが機能しない | ライザーネックのデザインまたは素材 |

このロジックに従い、私たちは計画的に変数を排除していく。その結果、正確で効果的な解決策が得られ、コストのかかる試行錯誤を避けることができる。.

診断フローチャートは、欠陥の位置から始まります。この視覚的な手がかりが根本原因を体系的に導き、不良な供給経路とライザー設計の欠陥を効率的に区別することで、チームのトラブルシューティング・プロセス全体を効率化します。.

生産工程ではどのような品質管理が必要ですか?

工程内チェックは品質管理のバックボーンである。製造現場で行われる。これにより、大きな問題に発展する前に、問題を早期に発見することができる。つまり、プロアクティブな予防なのだ。.

重要なパラメータの検証

製造業では変数をコントロールすることが重要である。重力鋳造のようなプロセスでは、温度がすべてです。溶融温度を常に検証しなければなりません。これにより、適切なメタルフローと凝固が保証されます。.

下表に主なチェック項目を示す。.

| チェック・ポイント | 目的 | 頻度 |

|---|---|---|

| 溶融温度 | 流動性を確保し、欠陥を防ぐ | 連続/バッチ毎 |

| 金型温度 | 冷却速度と部品の仕上がりに影響 | セットアップ |

| サイクルタイム | プロセスの一貫性を維持 | 連続 |

ファーストオフと寸法チェック

私たちは、どの工程からでも最初の部分を目視で検査します。この "最初の "鋳造品から多くのことがわかります。表面のキズや不完全な充填を探します。次に、精密工具を使って重要な寸法をチェックします。これにより、セットアップが正しいことを確認します。.

継続的モニタリングの力

1回のチェックはスナップショットに過ぎない。真の品質管理は一貫したモニタリングから生まれる。最初の部分をチェックするだけでは十分ではありません。生産工程全体を通してプロセス・パラメーターを監視しなければなりません。この一貫性こそが、良い部品と優れた部品を分けるのです。.

PTSMAKEでは、これらのパラメーターをリアルタイムで追跡している。このアプローチは安定性を維持するのに役立ちます。1000個目の部品が最初の部品と同一であることを保証します。この絶え間ない警戒が、ドリフトやばらつきを防ぎます。逸脱があれば、即座に警告が発せられ、修正されます。.

最終検査よりも工程内チェックが重要な理由

最終検査だけに頼るのは、コストのかかる間違いです。それは、すでに時間と資源を費やして悪い部品を作っていることを意味する。工程内検査とは、最初から製品に品質を組み込むことです。.

この積極的なアプローチは、製造の安定性を理解するのに役立つ。私たちの経験では、これは以下を評価する上で極めて重要です。 プロセス能力11 長期にわたって安定した工程は、毎回予測可能な高品質の結果を生み出します。スクラップや再加工を減らし、時間とコストを節約します。.

| アスペクト | プロアクティブ(インプロセス) | リアクティブ(最終) |

|---|---|---|

| フォーカス | 欠陥の防止 | 欠陥の検出 |

| コストへの影響 | 低い(微調整) | 高い(スクラップ、手直し) |

| 効率性 | 高い | 低い |

| 顧客への影響 | 一貫した品質 | 遅延のリスク |

工程内チェックは譲れません。温度の確認、最初の鋳物の検査、パラメーターの監視により、すべての部品が仕様を満たしていることを確認します。この積極的なアプローチにより、欠陥を防止し、製造工程に直接品質を組み込むことで、信頼性の高い一貫した結果を保証します。.

新しい、馴染みのない合金にどのようにプロセスを適応させるか?

新しい合金に立ち向かうには、明確な戦略が必要だ。古い製法を使って最善を望むことはできない。.

すべては調査から始まります。合金の材料データシートを調べます。融点は?収縮率は?

リサーチの後、私たちは小規模なトライアルを計画する。重要なのは、1度に1つのパラメーターを調整することです。そうすることで、混乱を招くことなく完璧なプロセス・ウィンドウを見つけることができる。理路整然としたアプローチです.

| 初期の研究焦点 | 主要データ |

|---|---|

| 熱特性 | 融点、注湯温度 |

| 物理的性質 | 密度、収縮率 |

| 機械的特性 | 予想硬度、引張強さ |

材料データシートは素晴らしい出発点となる。しかし、それは理論に過ぎません。実際の製造現場では、データシートでは予測できない変数が発生します。PTSMAKEでは、システマティックな試験でこのギャップを埋めています。.

トライアルの段階一歩ずつ

私たちはまず、小規模でコントロールされたテストから始める。核となる原則は、各テストで1つの変数だけを変更することである。温度と圧力を同時に調整したのでは、どちらの変更によって違いが生じたのかわからなくなってしまうからだ。この理路整然としたアプローチが重要なのだ。.

重力鋳造のようなプロセスでは、材料の 凝固範囲12 が結果に深く影響する。範囲が広ければ、欠陥を防ぐために冷却を遅くする必要があるかもしれない。.

新しいプロセスウィンドウの確立

我々の目標は、安定したプロセス・ウィンドウを定義することである。これは、主要パラメータの上限と下限を特定することを意味します。これにより、すべての部品で一貫した品質が保証されます。.

| テストするパラメータ | 調整範囲 | ゴール |

|---|---|---|

| 注湯温度 | +/- 推奨値の±5% | 流動性を最適化し、欠陥を減らす |

| 金型温度 | +/- ベースラインから±10 | 冷却速度のコントロール |

| 冷却方法 | 空冷 vs 制御冷却 | 粒状構造を洗練させる |

このテストは、信頼できるロードマップを提供します。見慣れない合金を生産工程の予測可能な一部へと変えてくれるのです。.

適応の成功は2つのステップにかかっている。第一に、合金の特性を徹底的に研究すること。第二に、信頼性の高い新しいプロセスウィンドウを確立するために、体系的な単一変数試験を使用する。これにより、リスクを最小限に抑え、品質を確保することができる。.

複雑な部品がある場合、その向きをどのように決めるのですか?

精密製造に当て推量は通用しません。複雑な部品の場合、正しい方向を選択することは計算された決断です。私たちは決定マトリックスを使用します。.

このツールは、選択肢を体系的に評価するのに役立つ。バイアスを取り除き、技術的事実に焦点を当てる。.

主な評価基準

各オリエンテーションの可能性を主要な要素に照らして採点する。.

| 基準 | 重要性 | ゴール |

|---|---|---|

| クリティカル・サーフェス | 高い | 完璧な仕上がり、ドラッグの中に置かれる |

| ヘビーセクション | 高い | 簡単に立ち上がり、収縮を防ぐ |

| 排気 | ミディアム | ガスを容易に逃がす |

この構造化されたアプローチにより、私たちは常に最良の選択をすることができる。競合するニーズのバランスを取りながら、成功へと導きます。.

意思決定マトリックスは、複雑なパズルを明確な道筋に変えてくれる。それは、しばしば直感のように感じられるものを数値化することを強いる。この評価基準を分解してみよう。.

クリティカル・サーフェスをドラッグの中に置く

ドラグは金型の下半分です。溶融金属中の不純物は上部、つまりコープの部分に浮く傾向がある。.

美容的に重要な面や公差の厳しい面をドラッグに配置することで、最もクリーンな材料で成形できるようにします。これにより、表面欠陥を最小限に抑え、再加工を減らすことができます。.

ライザリングのための重いセクションの位置決め

重い部分は薄い壁よりも冷却が遅い。溶融金属の供給源がないと、材料が収縮する際に欠陥が生じる可能性がある。そこで 体積収縮率13 は管理すべき重要な要素である。.

私たちは、これらの部分が高い位置になるようにパーツの向きを変えています。こうすることで、その上にライザーを追加しやすくなります。ライザーは貯水池の役割を果たし、凝固する際に部品を供給します。このプロセスは、グラビティ鋳造のような方法では非常に重要です。.

適切な換気の確保

こもった空気やガスは災いのもとだ。気孔が生じ、最終部品に弱点が生じる。.

金型キャビティ内の高い位置は、ガスが自然に滞留する場所である。このような高い位置に通気孔を設置し、金属が金型に充填される際に空気が抜けるように、方向性を明確にしておく必要がある。.

| オリエンテーション・オプション | クリティカル・サーフェス(スコア1~5) | ライザリング・アクセス (スコア 1-5) | ガス抜きのしやすさ(スコア1~5) | 総合得点 |

|---|---|---|---|---|

| オプションA | 5 | 3 | 3 | 11 |

| オプションB | 3 | 5 | 4 | 12 |

| オプションC | 4 | 4 | 5 | 13 |

マトリックスに基づくと、オプションCがこの仮想パートで最もバランスの取れた結果をもたらす。.

デシジョンマトリックスは、複雑な選択を論理的なデータ駆動プロセスに変換します。表面品質、構造的完全性、欠陥防止のバランスをとりながら、最適な部品の向きを見つけ、一貫した高品質の結果を保証します。.

複数の欠陥が相互に影響し合う鋳物のトラブルシューティングはどのように行いますか?

鋳物にいくつかの欠陥があると、迷子になりがちです。一つの問題を解決しても、別の問題が悪化していることに気づくかもしれない。重要なのは、症状を追うのをやめることです。構造化された問題解決方法が必要です。.

つまり、まず第一の欠陥を見つけるということだ。これは最も多くの不合格の原因となっている問題である。ここに力を注ぐことで、他の二次的な欠陥が自動的に解決されることが多い。これは時間とリソースの節約になる。.

| トラブルシューティングのアプローチ | 成果 |

|---|---|

| ランダム修正 | 予測不可能な結果、無駄な努力 |

| 構造化メソッド | 効率的で信頼性が高く、根本的な原因を解決する |

体系的アプローチの力

システマティックなアプローチは、混沌を明確なプロセスに変える。データの収集から始めよう。どの欠陥が最も多いのか?気孔率なのか、収縮なのか、それとも他の何かなのか?数字が主要な欠陥を指し示してくれる。推測だけではいけません。.

問題を特定したら、根本原因分析という本当の仕事が始まる。表面的な問題を取り繕うのではなく、根本的な原因を深く掘り下げる必要がある。そのためには 因果連鎖14 一つの問題が他の問題に直結する。.

例えば、重力鋳造プロセスでは、不適切な注湯温度が根本的な原因かもしれない。これは、気孔のような一次欠陥につながる可能性がある。この気孔率は、次に、表面仕上げの不良や機械的強度の低下といった二次的欠陥を引き起こす可能性がある。温度を修正することで、この3つを解決することができます。.

PTSMAKEでは、複雑な問題を分解するためにこの方法を用いている。これにより、問題をとりあえず解決するだけでなく、再発を確実に防ぐことができるのです。.

一次欠陥と二次欠陥の例

| 根本原因 | 一次欠陥 | 二次欠陥 |

|---|---|---|

| 低い金型温度 | コールドシャット | 不完全充填 |

| 封じ込められたガス | ガス気孔率 | ブリスター、仕上げ不良 |

| 不十分なゲーティング | 収縮 | ひび割れ、ゆがみ |

相互作用する欠陥のトラブルシューティングには、構造化された方法を採用する。まず、最も多くの不合格の原因となっている一次不良を特定する。次に、その根本原因を見つけ、修正する。この規律正しいアプローチは、多くの場合、二次的な問題も同時に解決し、より効率的で恒久的な解決につながる。.

砂型鋳造から永久鋳型鋳造に切り替えることを、どのように正当化しますか?

砂型鋳造から永久鋳型鋳造に切り替えるには、確かなビジネスケースが必要です。最初の見積もりを比較するだけではありません。部品あたりの総コストを分析する必要があります。.

このデータ重視のアプローチによって、真の長期的価値が明らかになる。それでは、決断を下す前に考慮すべき主な財務的要因を説明しよう。.

コストに関する主な検討事項

| ファクター | 砂型鋳造 | 永久鋳型鋳造 |

|---|---|---|

| 金型費用 | 低い | 高い |

| 部品当たりの労力 | 高い | 低い |

| スクラップ率 | より高い | より低い |

| 機械加工 | しばしば必要 | 最小限~なし |

主要なトレードオフの分析

包括的な分析では、高額な初期金型投資と長期的な運用コスト削減を比較検討する必要があります。その正当性は、これらのトレードオフを理解し、それが製品ライフサイクル全体にわたって収益にどのような影響を与えるかを理解することにかかっています。多くのチームが誤算を犯すのはここです。.

生産率と労働力

常設金型はサイクルタイムの短縮を可能にします。顧客との経験では、これは各部品に割り当てられる人件費を劇的に削減することができます。自動化の可能性が高まれば、このコストはさらに下がり、大量生産には非常に効率的です。.

材料の無駄と品質

重力鋳造の一種である永久鋳型鋳造は、優れた表面仕上げと寸法精度を持つ部品を製造する。これにより、スクラップによる材料の無駄が大幅に削減されます。.

また、砂型鋳造の隠れた主要コストである、コストのかかる二次加工作業の必要性も最小限に抑えることができる。重要なのは 償却15 製造工程全体にわたって金型の.

コストへの影響内訳

| メートル | 砂型鋳造の衝撃 | 永久的な金型への影響 |

|---|---|---|

| 金型投資 | 低い初期障壁 | 高い初期費用 |

| 生産スピード | 低速サイクル | 高速サイクル、高出力 |

| 後処理 | さらなる加工が必要 | 機械加工が少なく、仕上がりが良い |

| 総費用 | 数量が少ないほど安い | 大量生産には安価 |

データ主導のビジネスケースが不可欠である。そのためには、金型、生産率、労働力、品質改善を考慮に入れて、部品あたりの総コストを分析する必要があります。この包括的な見解により、切り替えの決定が財務的に健全であり、長期的に戦略的に有益であることが保証されます。.

大量生産部品の工程管理計画をどのように実施するか?

統計的工程管理(SPC)は、大量生産部品には不可欠です。これは、モニタリングと一貫性を維持するためのフレームワークを提供します。.

最初のステップは、重要なプロセスパラメーターを特定することである。これらは品質に直接影響する変数である。.

次に、許容できるばらつきを定義するために管理限界を設定する。そして、逸脱が発生した場合の明確な対応計画を作成する。これにより、プロアクティブな品質管理が保証されます。.

主なSPC要素の簡単な内訳は以下の通り。.

| エレメント | 目的 |

|---|---|

| 重要なパラメーター | 部品の品質に真に影響を与えるものに集中する。. |

| コントロール・リミット | プロセスの自然変動を定義する。. |

| リアクション・プラン | 逸脱に対して明確な指示を出すこと。. |

効果的なSPC計画の立案には、体系的なアプローチが必要である。それは単にデータを収集することではなく、そのデータを使用してインテリジェントな意思決定を行い、欠陥が発生する前に防ぐことである。このプロアクティブな姿勢こそが、現代の品質管理の礎なのである。.

重要なプロセスパラメータの特定

SPC計画の基本は、何を測定すべきかを知ることである。すべてをモニターすることはできない。最終的な部品に最も大きな影響を与えるいくつかのパラメータに焦点を当てる。.

重力鋳造のようなプロセスでは、溶融アルミニウムの温度は重要なパラメータです。温度が高すぎても低すぎても、材料の流動性や構造的完全性に影響を及ぼします。.

PTSMAKEでは、設計段階でお客様と協力します。私たちは、これらの重要な機能とプロセス・インプットを一緒に特定します。これにより、私たちの管理計画が集中的かつ効果的なものになります。.

チャートによる管理限界の設定

管理図はSPCの主要なツールである。これは、時間の経過とともにプロセスのパフォーマンスを視覚化するのに役立つ。温度や圧力のような変数の場合、XバーやRチャートが一般的に使用される。.

Xバーチャートは、サブグループの平均を追跡し、プロセスの中心性を示す。Rチャートは、サブグループ内の範囲を追跡し、プロセスのばらつきを示す。.

これらの限界値は、お客様自身のプロセスデータから計算されます。プロセスの声を表しています。これは、通常のばらつきと 割り当て可能な原因変動16 これは問題のシグナルだ。.

明確なリアクションプランを立てる

管理図は、リアクション・プランなしでは役に立たない。この計画には、工程が制御不能に陥ったときにとるべき正確な手順が詳述されている。これにより、生産中の当て推量を排除することができる。.

| コンディション | 早急な対応 | フォローアップ・アクション |

|---|---|---|

| 制御限界外のポイント | 生産を停止する。疑わしい部品を隔離する。. | 原因を調査する(例:機械、オペレーター)。. |

| 明確なトレンドやパターン | プロセスエンジニアに警告する。調整しないでください。. | データを分析し、シフトの原因を特定する。. |

明確に定義された対応計画は、不適合部品の生産を最小限に抑えます。また、データを迅速に是正措置に反映させることができます。.

強力なSPC計画は、重要なパラメータの特定、統計的管理限界の設定、明確な反応計画の定義という3つの柱の上に構築される。このフレームワークにより、品質管理は事後的な検査から事前的な工程管理へと移行し、大量生産の成功に不可欠なものとなる。.

PTSMAKEによる優れた重力鋳造ソリューションの発見

完璧な重力鋳造部品と専門家のサポートをお求めですか?PTSMAKEは、お客様の次のプロジェクトに精度、スピード、品質をお届けします。信頼できる製造パートナーと共に成功を築きましょう!

この圧力が、欠陥のない精密な鋳物にとっていかに重要であるかをご覧ください。. ↩

この結晶成長が鋳物の最終的な機械的特性にどのような影響を与えるかを理解する。. ↩

この力が鋳造の完全性にどのような影響を与えるかを学び、設計においてこの力を効果的に管理するための戦略を発見してください。. ↩

最適なメタルフローと鋳造の完全性を保証するゲートシステムの設計をご覧ください。. ↩

冷却中の金属結晶形成が、部品の機械的特性と全体的強度にどのような影響を及ぼすかをご覧ください。. ↩

鋳物の強度や破損点に直接影響する微細構造力学を探求する。. ↩

凝固が材料の強度と部品全体の完全性にどのような影響を与えるかをご覧ください。. ↩

この重要な加熱と冷却のサイクルが、どのように鋳造材料の潜在能力を最大限に引き出すかをご覧ください。. ↩

材料の収縮が鋳造部品の最終寸法と完全性にどのような影響を与えるかを理解する。. ↩

この重要なパラメータが、鋳造設計と欠陥防止にどのように直接影響するかをご覧ください。. ↩

この指標が、あなたのプロセスが一貫して品質仕様を満たすことができるかどうかを予測する方法を学んでください。. ↩

この特性が鋳造欠陥や最終部品の品質にどのように影響するかを理解する。. ↩

この冷却効果がどのようにボイドを発生させるのか、また、適切な設計がどのようにソリッドパーツのボイドを打ち消すのかを理解する。. ↩

ある欠陥が別の欠陥の引き金になることを学び、診断スキルを向上させましょう。. ↩

金型費用を生産量に按分し、部品当たりの真のコストを計算する方法を理解する。. ↩

プロセスの不安定性や欠陥の原因となる、具体的で修正可能な問題の見つけ方を理解する。. ↩