信頼できるアルミダイカスト製造業者をお探しですが、市場には、精度を約束しながらも一貫性のない品質、納期の遅れ、コミュニケーション不足でプロジェクトを宙に浮かすような業者が氾濫しています。.

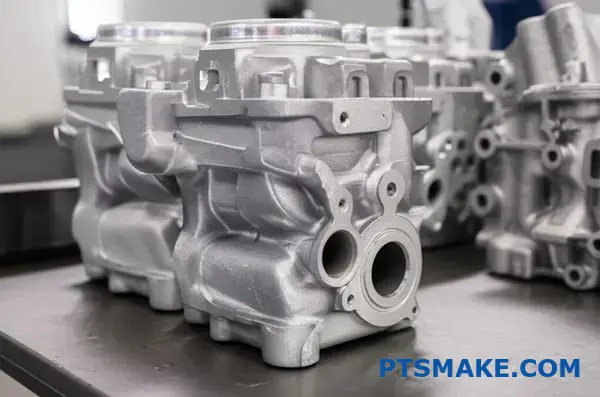

PTSMAKEは、先進的な高圧・低圧プロセスによるカスタムアルミダイキャストを専門としており、航空宇宙、自動車、エレクトロニクス産業向けに、プロトタイプからフル生産までの精密部品を提供している。.

適切な鋳造パートナーを選ぶには、見積もりを比較するだけでは不十分です。プロジェクトの成功は、鋳造プロセス、合金の選択、品質基準、製造ワークフローの理解にかかっています。このガイドでは、十分な情報に基づいた決定を下し、コストのかかる製造上のミスを回避するために必要不可欠な知識を取り上げています。.

アルミ鋳造の主なプロセスは何ですか?

正しいアルミ鋳造プロセスを選択することは極めて重要です。その決定は、コスト、生産速度、部品の品質に影響します。2つの主要なルートがある地図のように考えてください。.

ひとつは、1回使用したら破棄される金型を使用するルート。もうひとつは、耐久性があり再利用可能な金型を大量生産に使用する方法である。それぞれに独自の利点がある。.

主なキャスティング・ファミリー

これらのコア・ファミリーを理解することが第一歩である。選択肢を大幅に絞り込むことができる。.

| プロセス・ファミリー | 金型タイプ | 一般的な使用例 |

|---|---|---|

| 砂型鋳造 | エクスペンダブル(砂) | 大型部品、プロトタイプ |

| ダイカスト | パーマネント(スチール) | 大量生産、複雑な部品 |

| インベストメント鋳造 | エクスペンダブル(セラミック) | 複雑で高精度な部品 |

このマップは、複雑な製造業の状況を簡素化する。.

根本的な違いは、金型の素材とその寿命にある。このたった一つの要因が、アルミニウム鋳造に2つの異なるカテゴリーを生み出しているのです。.

消耗型鋳造

これらの工程では、鋳型は1回の鋳造のために作られる。鋳型を壊して完成品を取り出します。砂型鋳造とインベストメント鋳造がこのグループに属する。.

砂型鋳造は、砂を圧縮して作った鋳型を使います。大きな部品や試作品に最適です。鋳型の 透過性1 これは非常に重要だ。.

インベストメント鋳造(ロストワックス鋳造)は、セラミック鋳型を使用します。優れた表面仕上げを提供し、非常に複雑な形状に最適です。.

永久鋳型鋳造

金型は通常、鋼鉄から機械加工される。何千サイクルも使用されるため、大量生産では費用対効果が高い。.

ダイカストは最も一般的な例である。ダイカストは、溶けたアルミニウムを金型の空洞に圧力をかけて押し込む方法です。その結果、寸法精度に優れた部品ができます。.

以下の表は、それぞれのコアとなるメカニズムを分解したものである。.

| 鋳造プロセス | コア・メカニズム | 主な利点 |

|---|---|---|

| 砂型鋳造 | 砂型に重力投入 | 低工具コスト、大型部品 |

| インベストメント鋳造 | セラミックシェルに注がれた溶融金属 | 高い複雑性、細かいディテール |

| ダイカスト | スチール金型への高圧射出 | 高速サイクル、高精度 |

| 永久金型 | 鋼鉄製の金型に重力送り | 砂型鋳造より仕上がりが良い |

アルミ鋳造は、消耗型と永久型に分けられる。前者は少量生産や複雑な設計向け。もうひとつは、金型費用を多くの部品に分散できる大量生産向けで、PTSMAKEの主力サービスです。.

アルミニウム合金は、鋳造のためにどのように指定され、実際にグループ化されるのですか?

アルミニウム合金の呼称を理解することは非常に重要です。それは単なるランダムな数字の集合ではありません。合金の種類と組成を示すコードなのです。アルミニウム協会によって確立されたこのシステムは、私たちが正しい材料を選択するのに役立ちます。.

最初の桁は主合金元素を示します。これが特性を知る最も重要な手がかりとなります。以下のような場合 アルミ鋳造, このシステムをマスターすることが基本である。.

主な合金グループ

鋳造用合金の主なシリーズを簡単に説明します:

| シリーズ | 主要合金元素 |

|---|---|

| 1xx.x | 99.00% 最小アルミニウム |

| 2xx.x | 銅(Cu) |

| 3xx.x | ケイ素 (Si) + 銅 (Cu) および/または マグネシウム (Mg) |

| 4xx.x | ケイ素 (Si) |

| 5xx.x | マグネシウム (Mg) |

| 7xx.x | 亜鉛 |

| 8xx.x | 錫(Sn) |

このシンプルな表は、素材選びの出発点となる。.

指名システムの解読

AXXX.Xシステムをさらに分解してみよう。最初の桁は、これまで見てきたように、主な合金グループを識別します。2桁目と3桁目は、そのグループ内の特定の合金を識別します。これらは基本的に、固有の組成に割り当てられた任意の番号です。.

小数点以下の桁も重要である。.0」は最終鋳造品を示し、「.1」または「.2」は特定の組成制限を持つインゴットを意味する。この区別は鋳物工場にとって極めて重要である。数字の前の "A "の接頭辞は、元の合金組成に対する軽微な変更を意味する。.

キャスティングのための実践的なグループ分け

PTSMAKEのプロジェクトでは、用途のニーズによって合金をグループ分けしています。例えば、3xx.xシリーズはダイカストの主力製品です。A380は、鋳造性、機械的特性、コストのバランスが優れているため、よく選ばれています。A380は、エンジンブロックから電子機器ハウジングまで、あらゆる用途に使用されています。.

A356は、もう一つの3xx.x系合金で、砂型鋳造や永久鋳型鋳造に人気がある。耐食性と溶接性に優れ、航空宇宙部品や自動車部品に最適です。5xx.xシリーズは主にマグネシウムとの合金で、特に海洋環境において優れた耐食性を発揮する。3xx.xシリーズに含まれるシリコンは、耐食性に優れています。 共晶2 微細構造により、鋳造の流動性が向上する。.

| 合金 | シリーズ | 一般的な鋳造方法 | 主な特徴 |

|---|---|---|---|

| A380 | 3xx.x | ダイカスト | 優れた流動性、圧密性、良好な強度 |

| A356 | 3xx.x | 砂、永久鋳型 | 高強度、良好な耐食性、溶接可能 |

| 518 | 5xx.x | ダイカスト | 優れた耐食性、良好な仕上げ |

| 6061 | 6xx.x | Wrought(時にキャスト) | 優れた強度、溶接性、機械加工性 |

6061は主に展伸材であるが、その特性はエンジニアにとって馴染み深い基準となっている。.

呼称システムはロードマップである。合金の主成分と予想される性能について、エンジニアとメーカーをガイドします。このコードによって材料選択が簡素化され、最終部品が強度から耐食性まで、すべてのプロジェクト仕様を満たすことが保証されます。.

アルミニウム合金の組成は、その実用的な鋳造挙動をどのように規定するのか?

合金元素は私たちが引くレバーです。アルミニウム合金の挙動を微調整します。ケイ素、銅、マグネシウムが最も一般的です。それぞれがゲームを変えます。.

金属がどのように流れ、冷却されるかに直接影響する。これにより、最終的な部品の特性が決まります。.

シリコン(Si)の役割

シリコンは鋳造性の一番の味方です。流動性を劇的に向上させます。これは、溶融金属が複雑な鋳型の細部に充填されるのを助けます。また、凝固収縮も減少させます。.

銅(Cu)とマグネシウム(Mg)の影響

銅とマグネシウムは強度を高めるために加えられる。これらによって合金は熱処理される。この処理により、硬度と機械的性能が大幅に向上する。その代償として延性が低下することがある。.

| 合金元素 | 鋳造への主な影響 | 主なメリット |

|---|---|---|

| ケイ素 (Si) | 流動性を高める | 鋳造性 |

| 銅(Cu) | 強さの向上 | パフォーマンス |

| マグネシウム (Mg) | 熱処理が可能 | 硬度 |

適切な合金を選ぶことは、バランスを取ることです。最終的な特性だけではありません。その特性が製造工程でどのように達成されるかということなのです。これは、PTSMAKEが日々お客様と交わしている会話です。.

エレメントの相互作用を理解する

魔法は元素が組み合わされたときに起こる。シリコンは流動性を向上させますが、銅を加えると熱間引裂の危険性が高まります。これは鋳物が冷えて収縮するときに起こるひび割れです。合金は特定の温度域でもろくなります。.

マグネシウムはケイ素と協力してケイ化マグネシウムを形成する。この化合物は、熱処理中の時効硬化に極めて重要である。しかし、その比率を間違えると問題が生じます。私たちの経験では、マグネシウムが多すぎると合金の動きが鈍くなり、欠陥が発生しやすくなります。.

より広い 凝固範囲3 多くの場合、より多くのリスクを意味する。部品はより長い間、ドロドロした状態にとどまる。そのため空隙ができやすくなり、裂けやすくなる。.

プロセスパラメータの選択

合金の組成が私たちのプロセスを決定します。銅を多く含む合金は、冷却速度を注意深く制御する必要があります。これは熱応力を最小限に抑えるためです。高い流動性を持つように設計された合金は、最終的な部品設計において薄肉化を可能にします。これはアルミ鋳造プロジェクトを成功させる鍵です。.

当社のプロセス・エンジニアは、これらの化学指紋に基づいてパラメーターを調整する。これにより、常に仕様を満たすことができるのです。.

| 合金特性 | プロセスの検討 |

|---|---|

| 高流動性(Si) | 複雑な薄肉設計が可能 |

| 高強度(Cu) | 制御された冷却速度が必要 |

| 熱処理可能 (Mg) | 特殊な熱処理が必要 |

| 広い固化 | 慎重なゲーティングとライザー設計が要求される |

ケイ素、銅、マグネシウムなどの合金元素は、アルミニウム合金の鋳造挙動を基本的に規定します。流動性や凝固性から熱処理反応に至るまで、これら元素がすべてを制御します。これらの関係をマスターすることは、最適なプロセスパラメーターを選択し、高品質の部品を実現するために不可欠です。.

部品に適した鋳造プロセスを選ぶには?

鋳造プロセスの選択は複雑に感じられるかもしれません。PTSMAKEでは、意思決定マトリックスを使用することで、これを簡素化します。このツールは、お客様のプロジェクトにとって本当に重要なことに集中するのに役立ちます。.

これは、オプションを比較するための構造化された方法です。5つの重要な要素に基づいて評価します。これにより、最終的な選択がお客様の目標に完全に合致するようになります。.

実務上の主な要因

意思決定マトリックスは、明確さをもたらします。技術的ニーズとビジネス目標のバランスをとり、最適な製造方法へと導きます。.

| ファクター | 主な検討事項 |

|---|---|

| 生産量 | 製品寿命までに必要な部品点数は? |

| 部品の複雑さ | デザインの特徴やジオメトリーはどの程度複雑なのか? |

| 必要な公差 | どの程度の寸法精度が必要か? |

| 表面仕上げ | 表面に対する美的または機能的な要求は何ですか? |

| 目標コスト | 金型の予算と最終的な部品単価は? |

フレームワークの適用実例

このマトリックスをよくあるシナリオに当てはめてみよう。新しいアルミハウジングを作るのに、ダイカスト鋳造と砂型鋳造のどちらかを選ぶ必要があります。.

この部品は高い精度と滑らかな仕上げが要求される。年間5万個を超える大量生産となる。.

大量生産にとって、ダイカストの効率性は大きな利点である。その高い初期金型費用は、多くの部品に分散される。そのため、部品あたりのコストは非常に低くなります。.

ダイカストは初期投資額が高いが、部品単価が安いので相殺される。 工具償却4.

砂型鋳造は、金型コストが低いため、試作品や少量生産に適している。.

アルミニウム・ハウジングの工程比較

下の表は、私たちの重要な要素に基づく直接比較を示しています。この特定の大量生産、高精度部品では、ダイカストが明らかに勝者です。.

| ファクター | ダイカスト | 砂型鋳造 |

|---|---|---|

| 生産量 | エクセレント(5万台以上) | 不良(1,000台未満ならベター) |

| 部品の複雑さ | 素晴らしい(薄い壁、繊細なディテール) | まずまず(厚い部分が必要) |

| 公差 | エクセレント(タイト、一貫性) | 悪い(緩く、再現性が低い) |

| 表面仕上げ | エクセレント(滑らか、塗装可能) | 悪い(二次加工が必要) |

| 目標コスト | エクセレント(部品単価が安い) | 悪い(量販店では部品単価が高い) |

意思決定マトリックスを使用することで、当て推量を排除することができます。コスト、品質、生産量のバランスを取りながら、データに基づいて選択することができます。これにより、特定の部品の要件に最も効果的で経済的な鋳造プロセスを選択することができます。.

目視以上の「良い」キャスティングの定義とは?

完璧な表面だけでなく、良い鋳物はデータによって定義されます。私たちはCTQ(Critical-to-Quality)メトリクスに焦点を当てています。これらは性能を保証する測定可能な特性です。.

お客様の設計ニーズを当社の生産目標に変換します。これにより、最終的な部品が実際のストレス下で完璧に機能することが保証されます。.

主要業績評価指標

私たちは強度、正確さ、完全性を見ます。これらの数値は、キャスティングの品質を物語るものです。主観的なものではありません。.

| メートル | なぜ重要なのか |

|---|---|

| 機械的特性 | 作戦部隊に抵抗する |

| 寸法精度 | 完璧なフィットと機能を保証 |

| プレッシャー・タイトネス | 密閉システムの漏れを防ぐ |

CTQの深掘り

あらゆる用途で、部品には独特の要求が課される。きれいな鋳物であっても、圧力に耐えられなければ意味がありません。だからこそ、私たちはCTQをお客様の要求に直接対応させるのです。.

流体やガスを含む部品では、気密性が最も重要です。微細な気孔でも故障につながる可能性があります。油圧部品ではよく見られることです。.

表面仕上げと機能性

Raとして測定される表面仕上げは、もう一つの重要な指標である。美観のためだけではありません。特定の仕上げが求められるのは、表面を密閉するためであることが多い。また、可動部品の摩擦を減らすこともできます。.

ストレスに指標を合わせる

自動車用ターボチャージャー用のアルミ鋳物は、医療機器筐体用とは異なるニーズがある。一方は熱安定性と気密性を必要とする。もう一方は、滅菌のために高品質の表面仕上げが必要です。材料の 張力5 は多くの場合、中核となるCTQです。PTSMAKEでは、これらの目標を定義し、達成するお手伝いをします。.

| 使用例 | 最も重要なCTQ | 重要性の理由 |

|---|---|---|

| 油圧バルブ本体 | プレッシャー・タイトネス | 高圧流体を漏れなく封入すること。. |

| 航空宇宙構造部品 | 機械的強度 | 変形や故障なしに大きな荷重に耐えなければならない。. |

| 電子エンクロージャー | 寸法公差 | PCBや他の部品と完璧にアライメントしなければならない。. |

Critical-to-Quality メトリクスは、設計意図を具体的で検証可能な仕様に変換します。これらは、部品が最終的な用途において、ストレス下での適合から機能まで、必要な性能を正確に発揮することを保証する、真の品質言語です。.

一般的なアルミニウム鋳物の欠陥は、どのように体系的に分類され、特定されるのですか?

一般的なアルミ鋳造の欠陥をグループ分けしてみましょう。これにより、根本原因を迅速に見つけることができます。外観と根本的な原因によって分類します。.

外観と原因によるグループ分け

この方法は診断を簡単にする。私たちは、欠陥を家族ごとに分類することができる。これらには空隙、亀裂、表面の欠陥が含まれる。それぞれには明確な視覚的特徴があります。.

簡単なガイドはこちら:

| 欠陥の種類 | ビジュアル・キュー |

|---|---|

| 収縮ポロシティ | ギザギザの角ばった空洞 |

| ガス気孔率 | 滑らかな球状の泡 |

| 熱い涙 | ボロボロと枝分かれした亀裂 |

キャスティングのこれらの兆候を認識することが最初のステップです。それが私たちの問題解決アプローチ全体の指針となります。.

目視チェックは始まりに過ぎない。根本的な原因を理解することが、恒久的な修理の鍵です。それぞれの欠陥は、アルミニウム鋳造プロセスに関する物語を物語っています。.

より深く掘り下げる:視覚的手がかりから根本原因まで

気孔率収縮率とガス

凝固時の供給不良により、収縮空隙が形成される。これはギザギザの空隙を作る。対照的に、ガスポロシティは閉じ込められた水素である。その結果、滑らかで丸い気泡ができる。この違いは、プロセス制御にとって非常に重要です。.

欠陥が内部にあることもある。目視検査だけでは十分ではありません。部品の断面を 金属組織分析6. .このプロセスは、欠陥の内部構造を明らかにする。欠陥が形成されるまでの全容がわかるのである。.

ひび割れと表面の傷

ホット・ティアとは、熱応力によって高温で形成される亀裂のこと。コールド・シャットやミスランはそれとは異なる。溶融金属の流れが悪いときに起こる。または、凝固が早すぎる場合である。これらは表面に線や不完全な部分として現れます。.

| 特徴 | 熱い涙 | コールドシャット |

|---|---|---|

| 原因 | 冷却時の熱ストレス | 早期凝固 |

| 外観 | 不規則で枝分かれした亀裂 | 明確なラインまたは継ぎ目 |

| 所在地 | ストレスの多い地域 | 2つの金属の流れが交わる場所 |

PTSMAKEでは、単に不具合を特定するだけではありません。その根本原因を分析し、再発を防止します。これにより、すべての部品が最高の品質基準を満たしています。.

外観と根本原因による欠陥の分類は不可欠です。この体系的なアプローチにより、的を絞った解決策が可能になります。気孔の特定から熱間引裂の分析まで、すべてのアルミニウム鋳物で一貫した品質を保証します。.

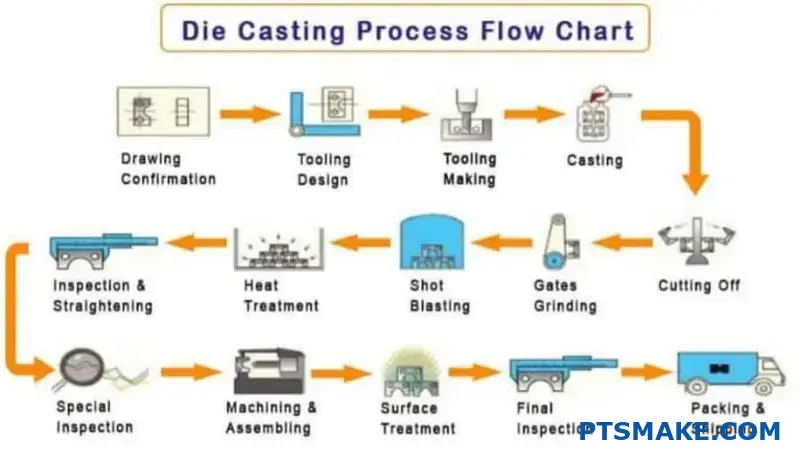

アルミ鋳造生産ラインの典型的なワークフローは?

アルミニウム鋳造の生産ラインは、システマティックな旅です。未加工のアルミニウムインゴットを精密な完成部品へと変えます。すべてのステップが重要です。.

最初から最後まで、このプロセスではコントロールが要求される。各段階は最後の段階の上に築かれる。初期段階での小さなミスが、後に大きな欠陥を引き起こすこともある。.

主な生産段階

以下は、ワークフローの簡略化された内訳である。これらの各ステージについて、さらに詳しく説明する。.

| ステージ | 主な活動 | 目的 |

|---|---|---|

| 1.準備 | インゴット受入・溶解 | 固形の原料を液状にする。. |

| 2.鋳造 | 注湯と凝固 | 溶けた金属を目的の部品に成形する。. |

| 3.仕上げ | 清掃・点検 | 最終的な用途のために部品を準備する。. |

この構造化されたフローは、一貫性と品質を保証する。.

ステップ・バイ・ステップの内訳

アルミ鋳造ワークフローの各段階を詳しく見てみましょう。これらの詳細を理解することは、生産を管理し、部品の品質を確保するための鍵となります。.

1.材料と溶解

すべてはインゴットの受け入れから始まります。材料がプロジェクトの仕様に適合していることを確認するため、材料認定を検証します。その後、インゴットは炉で溶かされ、正確な温度に保たれます。.

2.金属処理

高品質の部品を作るためには、このステップは譲れません。溶融アルミニウムは、不純物や溶存ガスを除去するために処理されなければなりません。次のような工程が必要です。 ガス抜き7 最終部品の構造的完全性を損なう可能性のある気孔を防ぐために、気孔の発生を防ぐことは不可欠である。.

3.鋳造と冷却

処理された金属は、鋳造機に移される。鋳型の空洞に注入または流し込まれる。制御された冷却が重要です。この段階で、部品の最終的な結晶粒構造と機械的特性が決まります。.

4.キャスティング後の処理

固化後、部品は金型から取り出される。これはしばしばシェイクアウトまたは抜型と呼ばれる。溶融金属の流路であるゲートとライザーが取り除かれる。.

5.仕上げと検査

最後に、未加工の鋳物は仕上げ工程に進む。これには、鋭利なエッジを取り除くバリ取りや、均一な表面仕上げのためのショットブラストなどが含まれる。.

| 仕上げ工程 | 説明 |

|---|---|

| デバリング | 手動または自動でバリや鋭利なエッジを除去。. |

| ショットブラスト | 研磨材を噴射して表面をクリーニングし、きめを整える。. |

| 機械加工 | 穴やネジのような精密な形状を作る。. |

すべての部品は、出荷のために梱包される前に、寸法精度と外観不良の最終検査を受けます。.

アルミ鋳造のワークフローは多段階プロセスです。原材料の溶解から最終検査までの各工程は、完成品が厳しい品質基準とお客様の仕様に適合するよう、綿密に管理されています。.

鋳造後の仕上げにはどのようなオプションがありますか?

生の鋳物が完成品になることはほとんどない。鋳造後の工程は不可欠です。荒削りな部品を機能的な完成部品に変えるのです。.

これらのステップにより、部品が正確な仕様を満たすことが保証される。また、外観や耐久性も向上します。あなたのプロジェクトのための一般的なオプションのカタログを探ってみましょう。.

| プロセス | 主要目標 |

|---|---|

| トリミング | 余分な材料を取り除く |

| 機械加工 | 厳しい公差を達成する |

| コーティング | 保護と色彩を加える |

これにより、寸法から表面感まで、あらゆる細部が完璧になる。.

鋳造後、部品は改良を必要とします。具体的な工程は、最終的な用途の要件によって異なります。当社では、これらの工程を大きく2つのタイプに分類しています。.

材料の除去と準備

まず、鋳造工程で残った不要な材料を取り除かなければならない。.

トリミングと研磨

これは最初の清掃段階である。フラッシュ、ゲート、ライザーを取り除く。目標は、部品を基本的な形状にすることです。この段階は、すべての鋳物の基本です。.

ショットブラスト

ショットブラストは表面をきれいにします。また、均一なマットな質感を作り出します。この工程は、塗装やコーティングの準備に最適です。密着性が向上します。.

最終仕様の達成

これらの工程を経て、最終的な形と特徴が生まれる。.

精密機械加工

鋳造では達成できないような厳しい公差が設計に必要な場合、CNC加工を使用します。これは、ねじ穴や嵌合面のような特徴にとって非常に重要です。部品の最終精度を決定します。私たちは、高性能のアルミ鋳造部品にこれをよく使用します。.

表面コーティング

コーティングは保護を提供し、外観を向上させる。選択肢は アルマイト8 と粉体塗装は、部品の環境と希望する外観によって異なる。.

| 特徴 | 陽極酸化処理 | パウダーコーティング |

|---|---|---|

| 素材 | アルミニウムのみ | ほとんどの金属 |

| 保護 | 優れた耐食性/耐摩耗性 | 良好な耐チップ性 |

| 終了 | メタリックな光沢 | 幅広いカラー/テクスチャーレンジ |

PTSMAKEでは、最適な仕上げの選択をお手伝いします。これにより、部品がその寿命まで確実に機能することを保証します。.

鋳造後の仕上げは後付けではありません。部品の最終的な精度、耐久性、外観を決定づける重要な段階です。適切な工程の組み合わせを選択することで、部品が最終用途の機能的・審美的要件をすべて満たすことが保証されます。.

鋳物にひびが入った場合、その不具合をどのように調査しますか?

ひとたび亀裂が入れば、調査が始まる。それは単なる欠陥ではなく、手がかりなのだ。最初のステップは故障解析を行うことです。熱亀裂か機械的亀裂かを判断しなければならない。両者は見た目も原因も大きく異なります。.

クラックの種類を見分ける

熱間ひび割れは凝固中に起こる。機械的な亀裂は鋳物が冷めた後に発生します。この違いを知ることが、根本的な原因を突き止める鍵となります。この違いは、調査全体の指針となります。.

| 特徴 | 熱い涙 | メカニカルクラック |

|---|---|---|

| 外観 | ボロボロで枝分かれし、酸化した表面 | クリーンでシャープ、枝分かれが少ない |

| 所在地 | ホットスポット、鋭いコーナー | ストレスポイント付近、エジェクターピン |

| タイミング | 金型内での冷却中 | 凝固後、取り扱い中 |

潜在的な原因の調査

クラックのタイプを特定したら、さらに深く掘り下げることができる。それぞれのタイプには、原因と思われるものがあります。そこで、PTSMAKEで行っているような部品分析の経験が重要になります。.

ホット・ティアーの根本原因

熱間引裂は鋳造レベルの問題である。多くの場合、材料や金型設計そのものに関係しています。不適切な合金組成は、広い凝固範囲を作り出します。このため材料が弱くなり、凝固収縮時に破れやすくなります。.

金型の拘束も大きな要因です。金型設計がアルミニウム鋳物の自由な収縮を妨げる場合、応力が蓄積します。この応力が弱い半固体の金属を引き離し、裂け目を生じさせるのです。これが、鋭利な内部コーナー付近でしばしば見られる理由です。一般的な兆候は 粒界破壊9 パスがある。.

機械的亀裂の根本原因

機械的クラックは、固化後の問題である。メカニカルクラックは、外力が材料の強度を超えたときに発生します。強力な射出力、エジェクターピンの位置ずれ、または射出システムの設計不良は、完全に良好な部品を破壊する可能性があります。.

取り扱い中の損傷もまた一般的である。落下、乱暴な積み重ね、不適切な機械加工のセットアップなどは、クラックを引き起こす可能性がある。熱処理に問題がある場合もある。不適切な焼入れは、亀裂につながる巨大な内部応力を発生させる可能性がある。.

| クラック・タイプ | 潜在的な原因 | 調査エリア |

|---|---|---|

| 熱い涙 | 合金組成 | 材料分光分析 |

| 熱い涙 | 金型拘束 | 金型設計レビュー |

| メカニカルクラック | 排出力 | 排出システムチェック |

| メカニカルクラック | ハンドリング | 成形後の工程監査 |

| メカニカルクラック | 熱処理 | 熱処理サイクルの見直し |

鋳造不良を解決するには、まず亀裂の種類を正しく特定する必要があります。熱間ひび割れは材料や金型の問題を指摘します。機械的な亀裂は、排出、ハンドリング、熱処理に問題があることを示唆します。この区別は、効果的な故障解析の基礎となります。.

次のアルミ鋳造プロジェクトはPTSMAKEにお任せください。

信頼性の高いアルミ鋳造ソリューションをお探しですか?PTSMAKEの専門知識と品質へのこだわりを信頼してください。お客様のプロジェクトのニーズに合わせた迅速で正確なお見積もりをいたします。今すぐお問い合わせを送信して、試作品から生産まで、トップクラスの精度、一貫した結果、迅速なサポートをご体験ください!

この特性が、アルミニウム鋳造部品の最終的な品質と完全性にどのように直接影響するかをご覧ください。. ↩

この特殊な溶融挙動が、鋳造の流動性と最終的な部品特性にどのような影響を与えるかをご覧ください。. ↩

この温度差が鋳造の完全性と最終部品の強度にどのような影響を与えるかを探る。. ↩

金型への先行投資が、生産工程における最終的な部品単価にどのような影響を与えるかをご覧ください。. ↩

この値によって、部品が引きはがされることに対する抵抗力がどのように決まるかを学ぶ。. ↩

顕微鏡検査がどのように隠れた欠陥の特徴を明らかにし、材料の完全性を保証するかをご覧ください。. ↩

このプロセスによって有害なガスが除去され、気孔が発生しにくくなり、鋳物の完全性が向上することをご覧ください。. ↩

この電気化学的プロセスが、アルミニウム部品をどのように保護し、着色するのかをご覧ください。. ↩

材料の結晶粒構造が部品の強度や故障モードにどのように影響するかを学ぶ。. ↩