製造エンジニアは、正確な仕様を満たす一貫した高品質の陽極酸化アルミニウム部品を得るという絶え間ない課題に直面しています。その多くが、欠陥、色のばらつき、性能の問題で苦労していますが、その理由は、基礎となる電気化学的プロセスに対する深い理解がないからです。

陽極酸化は、電解酸化によってアルミニウムの表面を酸化アルミニウムに変える制御された電気化学的プロセスであり、上に塗布するのではなく、母材そのものから成長する保護および装飾的な皮膜を形成します。

このガイドは、基本的な電気化学的原理から高度なトラブルシューティングテクニックまで、すべてをカバーしています。異なるアルミニウム合金がアルマイト処理にどのように反応するかを学び、タイプI、II、IIIプロセスの区別をマスターし、時間とコストのかかる再加工を節約できる一般的な品質問題の実践的な解決策を発見します。

陽極酸化の核となる電気化学的原理とは?

多くの人はアルマイト処理を単なる表面コーティングのひとつと見ている。しかし、アルマイト処理はもっと根本的なプロセスなのだ。それは制御された電気化学反応です。私たちは単に塗料の層を追加しているのではなく、アルミニウム部品自体から直接新しい表面をインテリジェントに成長させているのです。これが強さの鍵なのです。

コアのセットアップ

これを理解するには、このプロセスにおける4人の主要プレーヤーを知る必要がある。それぞれが変換において重要な役割を担っている。セットアップは単純だが、反応は複雑だ。

| コンポーネント | 陽極酸化における役割 |

|---|---|

| アノード(部品) | 正極であるアルミニウムの被加工物。 |

| 陰極 | 回路を完成させるためのマイナス電極。 |

| 電解質 | 電流を流す酸性溶液。 |

| DC電源 | 反応全体を動かすエンジン。 |

このセットアップによって、アルミニウムの変質を開始するための強力な回路が作られる。

明らかになった電気化学的変容

直流電流(DC)を流すと、プロセスが始まる。負極(プラス電極)であるアルミニウム部分は、酸性溶液に浸される。 電解液1.この回路を流れる電流は、高度に制御された酸化を強制し、表面を酸化アルミニウムに変える。これは錆ではなく、精密な結晶構造である。

イオンの動き

これは受動的なプロセスではない。電流はイオンを移動させる。電解液から負に帯電した酸素イオンは、正に帯電したアルミニウムの表面へと引き寄せられる。

同時に、被加工物から正電荷を帯びたアルミニウムイオンが表面から外側に引き出される。これら2種類のイオンが出会う場所で、それらは反応します。この反応は酸化アルミニウム(Al₂O₃)を形成し、陽極酸化仕上げに驚異的な耐久性と耐食性を与える物質そのものです。

この層は基材の中にも外にも成長します。下地から成長するため、アルミニウム部分と完全に一体化しています。そのため、塗装のように欠けたり剥がれたりすることはありません。

陽極酸化処理と表面塗装の比較

これが従来のコーティングとどう違うかを見るのに役立ちます。PTSMAKEのプロジェクトでは、部品の完全性が最優先される場合、アルマイト処理を選択します。

| 特徴 | 陽極酸化処理 | 塗装 / めっき |

|---|---|---|

| ボンディング | 金属と完全に一体化 | サーフェスの上に座る |

| プロセス | 電気化学変換 | シンプルな材料蒸着 |

| 耐久性 | 非常に高く、欠けにくい | 欠けたり、はがれたり、はがれたりすることがある。 |

| 結果 | 新しく硬い表面 | 追加の表面層 |

この違いは、エンジニアやデザイナーにとって極めて重要だ。

陽極酸化は、工学的な電気化学プロセスです。アルミニウム部品の表面を、耐久性と耐食性に優れた酸化アルミニウム層に変えます。この統合された層は、単に表面に存在するコーティングと比較して優れた性能を提供します。

なぜ特定のアルミニウム合金がアルマイト処理に選ばれるのですか?

アルマイト加工が成功するかどうかは、アルミニウム合金そのものに大きく左右されます。ケーキを焼くようなものだと思ってください。使用する材料によって、最終的な仕上がりが全く変わってくるのです。

アルミニウムも同じです。マグネシウムやシリコンのような特定の元素がアルマイト仕上げに直接影響します。

合金元素の影響

それぞれの合金元素は、陽極酸化処理中に異なる反応を示します。完璧な仕上がりを作るのに役立つものもあれば、大きな問題を引き起こすものもあります。あなたのプロジェクトのために材料を選択する前に、これらの影響を理解することが非常に重要です。

主要要素とその影響

マグネシウム(Mg)は、透明で明るい仕上がりにするのに役立つ。しかし、シリコン(Si)は、濃い灰色で均一でない外観になることが多い。銅(Cu)は最終的な耐食性を低下させる。

| 合金元素 | 陽極酸化への影響 | 典型的な仕上げ |

|---|---|---|

| マグネシウム (Mg) | 素晴らしい | ブライト、クリア |

| ケイ素 (Si) | 貧しい | ダーク、グレー |

| 銅(Cu) | 公平だが複雑 | 黄色がかった色合い |

陽極酸化合金の実用的な比較

異なる一般的な合金の性能を比較してみましょう。最初から正しい合金を選択することは、PTSMAKEが重視している重要なステップです。それは時間を節約し、ラインの下で高価なミスを防ぐことができます。間違った選択は、部品の美的・機能的目標を台無しにする可能性があります。

6061 合金多彩な選択肢

6061が主力製品であるのには理由がある。6061にはマグネシウムとケイ素が含まれており、これによって強固で均一かつ透明な陽極層が形成される。そのため、さまざまな色に染色するのに優れた候補となります。6061は、常に優れた外観と保護効果を発揮する。

7075 合金:高強度、高チャレンジ

7075は驚異的な強度で知られていますが、亜鉛と銅の含有量が高いため、アルマイト処理が複雑になります。これらの元素は、酸化皮膜に不均一性を生じさせます。その結果、皮膜が薄くなり、黄色や茶色がかった自然な色合いになることがよくあります。亜鉛と銅の存在 金属間化合物2 均一で装飾的な仕上がりを実現するのは難しい。

A380鋳造合金シリコン問題

A380のような鋳造合金は最大の難関です。8%を超える高レベルのシリコンを含んでいる。このシリコンは陽極酸化しません。このシリコンはアルマイト処理されないため、黒ずんだ、しばしばしみのある灰色の仕上げとなり、ほとんどの化粧品用途には適しません。

| 合金 | 主要な要素 | アルマイトカラー(ナチュラル) | 均一性 | 保護品質 |

|---|---|---|---|---|

| 6061 | マグネシウム、ケイ素 | クリア | 素晴らしい | 素晴らしい |

| 7075 | 亜鉛、銅 | 黄色っぽい/茶色っぽい | フェア | グッド |

| A380 | シリコン、銅 | ダークグレー、斑点 | 貧しい | フェア |

アルマイトの成功の決め手となるのは合金成分です。6061のような合金は、美しく均一な仕上げを提供します。対照的に、高シリコン鋳造合金や7075のような高銅合金は、高品質の外観と均一な保護を達成するために大きな課題を提示します。

外観だけでなく、アルマイトの主な機能的目標は何ですか?

優れた仕上げは重要ですが、アルマイト処理の真の価値は、その機能強化にあります。このプロセスは、シンプルなアルミニウムの表面を高性能バリアに変えます。それは、真の技術的価値を付加することなのです。

私たちは、お客様のパーツの3つの主要な目標に重点を置いています。これらのアップグレードは、パフォーマンスと長寿命のために非常に重要です。

優れた耐食性

陽極酸化処理により、安定した酸化皮膜が形成されます。この層は天然のものよりもはるかに厚く、湿気や化学物質から金属を保護します。

硬度の向上

アルマイト層は驚くほど硬く、しばしばダイヤモンドの硬度に近づきます。これにより、耐摩耗性が大幅に向上する。

電気絶縁

未加工のアルミニウムとは異なり、アルマイト表面は電気を通しません。これは、多くの電子アプリケーションにとって重要な特徴です。

| 特徴 | 生アルミニウム | 陽極酸化アルミニウム |

|---|---|---|

| 腐食 | 貧しい | 素晴らしい |

| 硬度 | ソフト | 非常にハード |

| 断熱 | 導電性 | 断熱性 |

PTSMAKEでは、お客様の特定の機能的ニーズに基づき、適切なアルマイト処理タイプをご案内しています。万能のソリューションではありません。部品が使用される環境が最も重要な要素です。

実際のエンジニアリングへの応用

耐食性で要素と戦う

過酷な条件にさらされる部品にとって、耐食性は譲れないものです。海洋環境で使用される部品について考えてみましょう。私たちは、海水にさらされ続ける水中ロボット用の部品を手がけてきました。標準的なアルミニウムではすぐにダメになってしまいます。アルマイト加工は堅牢なシールドを提供し、劣化を防ぎ、デバイスが耐用年数の間、確実に動作することを保証します。簡単なステップで、将来の高額な修理を回避することができます。

表面硬度による耐久性の向上

機械の部品は、摩擦や摩耗にさらされることがよくあります。ハードコートアルマイト処理(タイプIII)がその解決策です。ピストン、ギア、スライド機構などの部品に理想的な、非常に耐久性の高い表面を作り出します。このプロセスは、部品の寿命を劇的に延ばします。メンテナンスの必要性を減らし、安定した性能を保証します。硬い層は、機械的ストレスから柔らかいアルミニウムコアを保護します。

電気絶縁による安全確保

多くの電子機器は、その優れた放熱性からアルミニウムを使用している。しかし、その導電性が問題になることがあります。陽極酸化処理により、電気絶縁層が形成されます。これにより、繊細な部品と筐体の間の短絡を防ぐことができます。私たちは、ヒートシンクや筐体にこれをよく使用します。この特性により、最終製品の安全性と信頼性が向上します。 誘電率3 表面の。

アルマイト処理は、機能的で高性能な部品を作るための重要なプロセスです。耐食性を高め、表面硬度を高めて耐摩耗性を向上させ、必要不可欠な電気絶縁性を提供します。これらの利点は、要求の厳しい産業において極めて重要です。

スローイング・パワー」とは、実際にはどのような意味なのか?

陽極酸化処理において、「スローイングパワー」は非常に重要な概念です。これは、部品の全表面に均一な酸化皮膜を形成するプロセスの能力を表しています。

これは複雑な形状の場合に特に重要です。深い穴や鋭い内角、狭い隙間のある部品について考えてみてください。良好な投射力があれば、これらの届きにくい部分も、平らで露出した表面と同じようにコーティングされます。これがないと、仕上がりが一定せず、保護も不均一になります。

主な影響要因

スローイングパワーの有効性はいくつかの変数によって決まる。それらを理解することが、質の高いフィニッシュを実現するカギとなる。

| ファクター | 説明 |

|---|---|

| 電解質タイプ | 使用する薬液はイオンの流れに直接影響する。 |

| 温度 | プロセスの導電率と反応速度に影響する。 |

| 部品形状 | 部品そのものの形状は、加工を助けることもあれば、妨げることもある。 |

陽極酸化の要因についての深い考察

複雑な部品に一貫した陽極酸化層を形成することは、PTSMAKEがよく取り組む課題です。成功の鍵は、スローイングパワーに影響するプロセス変数を注意深く制御することにあります。最も重要なものを分解してみましょう。

電解質の組成と濃度

電解液浴に使用される酸の種類は、主要な原動力である。例えば、クロム酸アルマイト処理は一般的に、より一般的な硫酸プロセスよりも優れたスローイングパワーを提供します。そのため、航空宇宙用途のような非常に複雑な形状の部品に適しています。酸の濃度も重要です。濃度が低いと、溶液の導電性が変化するため、スローイングパワーが向上することがあります。

動作温度

温度管理は譲れない。浴温が高ければ電解液の導電率が上がり、スローイングパワーを向上させることができる。しかし、酸化皮膜の溶解も促進する。これは微妙なバランスを生み出す。私たちのテストによると、特定の合金と部品の形状に最適な温度を見つけることが、完全性を損なうことなく均一なコーティングを行うために不可欠です。また、このプロセスは ファラデーケージ効果4 凹部は電流から遮蔽されている。

部品形状とラッキング

パーツのデザインは大きな要素だ。

- シャープなコーナー: 電流は鋭利な外側の角に集中し、内側の角のコーティングは薄くなる。

- 深い穴: 電流や電解液が深くて狭い穴を貫通するのは難しい。

ラックへの取り付け方も重要です。戦略的なラッキングにより、すべての表面が電解液と電界に十分にさらされるようになり、ばらつきが最小限に抑えられます。

つまり、スローイングパワーは、アルマイト処理工程が複雑な部品をいかに均一にコーティングするかを定義します。それは単一の設定ではなく、電解液の種類、温度、部品の形状をバランスさせた結果であり、あらゆる表面で一貫した保護仕上げを実現します。

陽極酸化処理と電気メッキは根本的にどう違うのですか?

核心的な違いは、単純だが奥深い。陽極酸化は変換プロセスであり、電気めっきは添加プロセスである。陽極酸化は保護層を成長させる。 より 金属そのもの。それは既存の表面を変える。

対照的に、電気メッキは全く新しい別の金属の層を析出させる。 上に 表面。この違いは極めて重要だ。接着性から最終的な寸法まで、すべてが変わってしまうのだ。

主な特徴

この「成長対追加」のコンセプトを理解することが第一歩である。それによって、それぞれのフィニッシュがどのように振る舞うかが決まる。

| 特徴 | 陽極酸化処理 | 電気めっき |

|---|---|---|

| プロセスタイプ | コンバージョンコーティング | 添加物コーティング |

| レイヤー形成 | 母材からの成長 | 母材への蒸着 |

| 素材 | 卑金属の酸化物 | 別の金属 |

この表は、それぞれのプロセスの基本原理を示している。一方は変形させ、他方は覆う。

この2つの選択は見た目だけの問題ではない。それは、第一原理によって決定される重要な技術的決断なのです。部品の性能に大きな影響を与えます。PTSMAKEでは、この選択を日々お客様にご案内し、仕上げがアプリケーションの要求に完全に合致するようにしています。

部品特性への影響

この核心的な違いが、部品の主要な特徴にどのような影響を与えるかを説明しよう。層の形成方法は、最終製品の性能と部品の最終寸法に直接影響します。これは、設計段階でお客様とよく話し合うテーマです。

接着性と耐久性

アルマイト層は母材と一体であるため、その密着性は完璧です。アルマイト層は母材の一部であるため、剥がれたり欠けたりすることはない。 基板5 そのものである。このため、アルマイト加工は摩耗の激しい用途に非常に耐久性がある。

しかし、電気メッキは2つの異なる素材間の分子結合に依存しています。最新の技術は強力な結合を生み出すが、表面処理が完璧でなければ、応力による剥離や剥落のリスクが常にある。

寸法変更

ここで精密工学が活躍する。陽極酸化は、元の表面から内側と外側の両方に層を成長させます。通常、層の厚さの約50%が金属を貫通し、50%が表面に蓄積します。

電気めっきは、純粋な付加的めっきです。めっき層の厚さ全体が部品の寸法に加算されます。公差の厳しい部品では、この差が大きな要因となります。

| アスペクト | 陽極酸化の意味合い | 電気めっきの影響 |

|---|---|---|

| 接着 | 部品と一体化し、剥がれない | 接着に依存し、剥離する可能性がある |

| 寸法 | 生え変わり(例:50/50) | 純粋な添加剤、サイズを大きくする |

| ベース素材 | 適切な金属であること(Al、Ti) | 多くの素材に適用可能 |

これらの意味を理解することで、最終的な部品がすべての仕様を満たすことが保証されます。

陽極酸化は、既存の表面を根本的に変え、一体化した保護層を作ります。電気めっきは、その上に新しい別の金属層を追加します。この違いは、接着強度、寸法公差、完成部品の材料特性に直接影響します。

アルマイトの廃水が環境に与える主な懸念は何ですか?

アルマイト処理工程から出るすすぎ水は、一見きれいに見えるかもしれないが、重大な環境リスクを伴う。主な懸念は、溶存金属と水の極端なpHレベルである。これらの要因により、廃水は高い毒性を持つ。

主要汚染物質

溶解アルミニウムは、処理される部品に由来する主要な汚染物質である。特定のアルマイト処理プロセスによっては、クロムのような他の重金属も存在する可能性があります。これらの金属は水生生態系に有害である。

pHの挑戦

廃水は強酸性または強アルカリ性である。これを処理せずに放流すると、自然水域のpHを急激に変化させ、魚や植物にただちに害を及ぼす可能性がある。

| 汚染物質 | 一次資料 | 環境の脅威 |

|---|---|---|

| 溶解アルミニウム | 部品のエッチング | 魚類および水生無脊椎動物に毒性がある。 |

| その他の重金属 | カラーリング/シーリング・バス | 食物連鎖に蓄積する可能性がある |

| 極端な酸性/アルカリ性 | プロセスバス | 水生生息地を破壊する |

この廃水を処理することは、単に規則に従うというだけでなく、責任ある製造ということです。私の経験では、評判の良い陽極酸化処理には、堅牢な処理システムが不可欠です。このプロセスでは主に、排出前にpHを中和し、溶存重金属を除去します。

最初のステップ:pH中和

最初の、そして最も重要なステップはpHの調整である。水が酸性であれば、アルカリ性の溶液を慎重に加える。アルカリ性の場合は酸を加えます。通常は6.0から9.0の間の中性pHを目指します。このステップは、効果的な金属除去のために水を準備するため、非常に重要です。pHが正しくない場合、次の段階が全く機能しなくなる可能性があります。

第二のステップ金属の析出と除去

pHを補正した後、溶存金属と反応する化学物質を導入する。沈殿として知られるこの反応は、目に見えない溶解金属を固体の目に見える粒子に変える。

これらの小さな粒子は、次のようなプロセスを経て、より大きなグループへとまとまっていく。 凝集6.このような大きくて重い塊、つまり「フロック」は、水から分離するのがはるかに簡単です。PTSMAKEの過去のプロジェクトで、この方法が非常に効果的であることがわかりました。その後、固形物は沈殿槽と濾過によって除去され、きれいな水が残る。

| 治療段階 | 目的 | 一般的な方法 |

|---|---|---|

| イコライゼーション | 均一な廃水を作る | 大型ホールディングタンクでのミキシング |

| pH中和 | pHを中性域に調整する | 酸またはアルカリによる投薬 |

| 凝固・凝集 | 固形物の除去が容易 | 特定ポリマーの添加 |

| 明確化 | 固形物を水から分離する | 沈殿槽とろ過 |

この2つのアプローチにより、私たちの施設から排出される水が環境にとって安全であることを保証しています。これは私たちが真剣に取り組んでいるコミットメントです。

陽極酸化処理廃水は、溶存金属と極端なpHレベルのために危険である。適切な処理プロセスが重要です。まずpHを中和し、次に化学的沈殿と濾過によって金属を除去し、コンプライアンスを確保し、環境を保護します。

タイプIIとタイプIII(ハードコート)の違いは何ですか?

本題に入ろう。タイプIIとタイプIIIのアルマイトの選択は、アプリケーションの具体的なニーズによって決まります。これは、汎用性と非常に高い性能の間の古典的なトレードオフです。

コア・トレードオフを理解する

タイプIIは、外観と一般的な耐食性において信頼できる主力製品である。対照的に、タイプIIIは特殊なプロセスです。最も過酷な環境にも対応できる表面を作り出します。この違いは、基本的な工程レベルから始まります。

プロセスがパフォーマンスを定義する

操作パラメーターは、コーティングの最終的な特性を直接決定する。私たちは、温度と電気がどのように2つの異なる結果を生み出すかを正確に探ります。

この違いの背後にある「理由」は、プロセス化学に根ざしている。タイプIIIアルマイト処理は、通常氷点下に近い、より低温の電解液槽で行われます。この低温により、硫酸が酸化アルミニウムを溶解する性質が劇的に遅くなります。

同時に、はるかに高い電流を流す。そうすることで、酸化被膜が溶解するスピードよりもはるかに速いスピードで酸化被膜が形成される。この制御された競争が、まったく異なる 細孔形態7.その結果、酸化物層は驚くほど緻密で厚くなる。より整然としたコンパクトな構造を持つ。これがハードコートの優れた硬度と耐摩耗性を生み出している。

逆に、タイプIIは室温の浴を使用する。酸化物の成長速度と溶解速度はよりバランスが取れている。その結果、より多孔質で密度の低い層が得られ、染料を受け入れるには優れているが、タイプIIIの生の耐久性には欠ける。PTSMAKEの仕事では、常に最終的な使用ケースに基づいてお客様をご案内しています。装飾部品にはハードコートの費用や特性は必要ありません。磨耗の激しい工業部品には絶対に必要です。

比較タイプIIとタイプIIIの陽極酸化処理

| パラメータ | タイプII(硫黄) | タイプIII(ハードコート) |

|---|---|---|

| 動作温度 | 18~22度C(65~72度F) | 0-4°C (32-40°F) |

| 電流密度 | 12~25A/ft²(平方フィートあたり | 25~40A/ft²(1フィートあたり |

| レイヤーの厚さ | 5~25μm(0.0002インチ~0.001インチ) | 25~125μm(0.001インチ~0.005インチ) |

| 硬度 | 200-400 HV | 600-700 HV (ロックウェル60-70C) |

| 耐摩耗性 | グッド | 素晴らしい |

| 代表的なアプリケーション | 家電製品、建築部品 | 航空宇宙部品、ピストン、ギア |

まとめると、選択肢は明確である。タイプⅡのアルマイト処理は耐食性に優れ、染色に理想的です。タイプIIIは、耐久性が最大の関心事である高摩耗用途向けに、より厚く硬い表面を作ります。プロセスによって特性が決まります。

どのような場合にタイプI(クロム酸)アルマイトを指定するのですか?

タイプIのアルマイトは、非常に特殊なプロセスです。タイプIIほど頻繁に使用されることはありません。しかし、特定の重要な用途においては、これが唯一の選択肢となります。

これは特に航空宇宙産業において当てはまる。複雑な形状の部品にはタイプIを指定します。きつい継ぎ目、折り目、盲穴のある部品を思い浮かべてください。また、材料本来の疲労強度を維持することが譲れない場合にも選ばれます。

タイプIの主なシナリオ

薄い皮膜が形成されるため、耐食性に優れています。パーツの寸法や構造的完全性への影響も最小限です。

| 特徴 | タイプI(クロム酸) | タイプII(硫酸) |

|---|---|---|

| 疲労強度 衝撃 | 最小限 | 重要である可能性がある |

| トラップされた酸のリスク | 腐食のリスクが低い | 腐食の危険性が高い |

| フィルム厚さ | 非常に薄い(~0.5~2.5 µm) | 厚い(~2~25 µm) |

| 主な用途 | 航空宇宙、接着アセンブリ | 汎用, 装飾的 |

そのため、耐用年数の間、常に曲げられたり振動したりする部品に最適です。

航空宇宙と複雑形状

航空宇宙分野では、1グラム、1サイクルの応力が重要です。そのため、タイプI陽極酸化処理は、アルミニウム航空機部品の標準としてよく使用されます。このプロセスは 疲労度引き落とし8これは、繰り返し荷重に耐える部品の能力を著しく低下させないことを意味する。胴体のスキンや翼の部品のような部品にとって、これは非常に重要な安全係数です。

閉じ込められた酸のジレンマ

さて、複雑な部品について話そう。重なり合った接合部や深くて狭い穴のある部品を想像してみてください。アルマイト処理中に、酸溶液がこれらの特徴に引っかかることがあります。タイプII(硫酸)を使用した場合、閉じ込められた残留物はアルミニウムを蝕み続け、内部から腐食を引き起こします。これは、大惨事が起こるのを待っているようなものです。しかし、クロム酸は攻撃性がはるかに低い。どんな少量の残留物も自己不動態化し、それ以上ダメージを与えることはありません。これが、PTSMAKEで溶接部品や複雑な組立部品にクロム酸を推奨する主な理由です。

環境への挑戦

タイプIの大きな欠点は、その化学的性質にある。六価クロムを使用するため、環境・衛生規制が厳しい。そのため、廃棄物処理や安全上の要件により、プロセスが高価になり、管理も複雑になる。そのため、部品の性能と安全性にとって、独自の工学的利点が絶対不可欠な場合にのみ指定される。

I型アルマイト処理は、重要度の高い用途向けのニッチなソリューションです。重要な航空宇宙部品、酸の巻き込みが懸念される複雑な組立部品、環境的な課題にもかかわらず疲労強度を維持することが最も重要な部品に最適です。

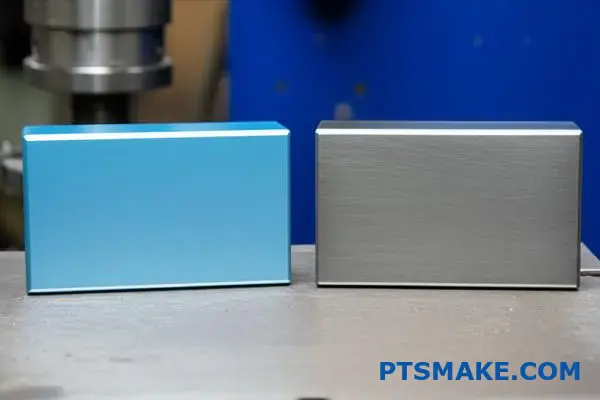

アルマイト処理された部品にどのように色をつけるのですか?

アルマイト加工部品の着色は塗装とは異なります。アルマイト処理中にできた微細な孔を埋めるのが基本です。私たちが選択する方法は、最終的な外観、耐久性、コストに直接影響します。

カラーを実現するには、主に3つの方法がある。それぞれにメカニズムがあり、理想的な使用例がある。簡単に見てみよう。

3つの主な着色方法

| 着色方法 | 基本メカニズム | 一般的な色 |

|---|---|---|

| 染色 | 孔が有機/無機染料を吸収する | ワイドレンジ、非常に鮮やか |

| 電解 | 細孔に析出した金属塩 | ブロンズ、ブラック、シャンパン |

| インテグラル | 陽極酸化中に形成された色 | グレー、ブロンズ(合金に依存) |

適切なものを選ぶことが、プロジェクトの成功には欠かせない。

これらの方法がどのように機能するのか、さらに深く掘り下げてみよう。それぞれ、美観、性能、コストのバランスが異なります。これらのトレードオフを理解することが、用途に合った選択をするための鍵となります。

有機染色と無機染色

これは、さまざまな色を実現するための最も一般的な方法である。アルマイト処理後、部品を染料溶液に浸すだけです。多孔質の酸化物層は、スポンジのように染料を吸収する。

色のパレットは無限に近い。しかし、有機染料は紫外線にさらされると、時間とともに退色することがある。そのため 耐光性9 が異なる。この方法は、民生用電子機器や屋外での長期使用を想定していない部品に最適である。

電解着色

二段階」着色としても知られるこのプロセスは、より堅牢である。アルマイト処理後、部品は金属塩を含む第二の電解槽に入れられる。交流電圧によって、これらの塩が気孔の底に析出する。

色はこれらの金属粒子の光学的効果から生まれる。その結果、ブロンズ、ブラック、シャンパンのような非常に耐久性があり、紫外線に強い色が生まれます。PTSMAKEの経験では、これは耐久性が重要な建築用途や自動車用途の最良の選択です。

インテグラル・カラーリング

インテグラル・カラーリングでは、陽極酸化処理中に色が形成されます。特定の合金と電解質が使用され、着色された陽極層が一工程で形成されます。色は酸化皮膜の不可欠な一部であり、耐久性に優れています。

色の範囲は、ブロンズ、グレー、ブラックのようなアースカラーに限られている。最終的な色合いは、アルミニウム合金と陽極酸化処理パラメータに大きく依存します。最も耐久性があるが、最も高価なオプションであることが多い。

要するに、陽極酸化における色は、陽極の孔を埋めることによって達成される。染色法、電解法、インテグラル法のいずれを選ぶかは、色の多様性、太陽光に対する耐久性、総合的な性能に対する特定のニーズによって決まります。

MIL-A-8625規格の実際的な意義は?

MIL-A-8625規格は単なる技術文書ではない。精密製造に携わる私たちにとって、これは品質の言語です。MIL-A-8625規格は、お客様がアルマイト仕上げをご要望の際、毎回予測可能で信頼性の高い結果を得られることを保証するものです。

この規格はアルミニウム部品にとって重要である。陽極酸化皮膜の種類とそのクラスを明確に定義している。これにより、あいまいさがなくなり、性能が保証されます。この規格に従うことは、部品が耐久性と機能に関する特定の要件を満たすことを意味し、これは要求の厳しい業界で不可欠です。

主なアルマイト処理の種類

| タイプ | 一般名 | 主な特徴 |

|---|---|---|

| タイプI | クロム酸アルマイト | 薄膜で耐食性に優れる |

| タイプII | 硫酸アルマイト | 汎用、染色に適している |

| タイプIII | ハードコート・アルマイト | 非常に硬く、耐久性がある |

この枠組みが、安定した高品質の陽極酸化処理の基礎となる。

MIL-A-8625の種類とクラスを深く掘り下げる

さらに規格を分解してみよう。タイプ」は、使用されるアルマイト処理を指定するもので、コーティングの特性に直接影響する。

陽極酸化皮膜の種類

タイプI はクロム酸を使用している。最も薄い皮膜を作るので、寸法変化が許されない公差の厳しい部品に最適です。また、塗装下地としても最適です。

タイプII が最も一般的である。硫酸を使用し、耐食性と耐摩耗性に優れた皮膜を形成する。多孔質であるため、色をつけるのに適している。

タイプIIIハードコート・アルマイト処理も硫酸を使用するが、より低い温度と高い電圧で行われる。これにより、より厚く硬い層が形成される。最大限の耐摩耗性を必要とする部品向けです。

コーティングクラス

これらのタイプには2つのクラスがある:

- クラス1 は染色されていない。陽極酸化皮膜の自然な色を保ちます。

- クラス2 を染める。これによって、黒、赤、青といった色彩が加えられる。

PTSMAKEでは、この規格の部品を指定することで、すべての当て推量を取り除くことができます。クライアントが耐久性のある黒色部品を必要とする場合、MIL-A-8625 Type III, Class 2が正確な要件であることを私たちは知っています。この規格は、コーティングの厚さ、重量、および、黒色部品に対する明確な試験可能なパラメータを提供します。 耐食性10.これにより、航空宇宙や医療などの業界が要求する正確な性能と品質レベルを満たす製品をお届けすることができます。

MIL-A-8625は実用的なツールである。MIL-A-8625はお客様のニーズを具体的で再現可能な製造指示に変換します。これにより、すべてのアルマイト加工部品が厳しい品質、性能、試験基準を満たすことが保証され、最終用途での信頼性が確保されます。

部品の形状はアルマイトの品質にどのように影響しますか?

機械加工のための優れた設計が、常に完璧なアルマイト仕上げを保証するとは限りません。ある種の幾何学的形状は、アルマイト処理中に重大な問題を引き起こし、外観と性能の両方を損なう欠陥につながる可能性があります。

私がよく目にするデザインの落とし穴を3つ紹介しよう。その3つとは、鋭角な内角、深いブラインドホール、大きく途切れのない平面です。これらの課題を理解することが、回避への第一歩です。

以下はその概要である:

| デザインの落とし穴 | 陽極酸化処理不良の可能性 |

|---|---|

| シャープな内側コーナー | ボイド、クラック、アンダーカット |

| ブラインドホール | 捕捉された化学物質と後工程での染色 |

| 大きな平面 | フローマークと色の不一致 |

良いアルマイト品質は、部品が仕上げ槽に到達するはるか以前、つまり図面から始まります。PTSMAKEのプロジェクトでは、アルマイトのような仕上げ工程への配慮を含む製造のための設計(DFM)アプローチを重視しています。この先見性により、コストのかかる手戻りや遅れを防ぐことができます。

シャープな内角への対応

アルマイト処理に使われる電流は水のように流れ、抵抗の少ない道を好む。電流は、鋭角で90度の内部コーナーの奥深くまで到達するのに苦労する。この「電流飢餓」の結果、その部分の陽極酸化皮膜はかなり薄く、弱くなり、あるいは存在しないことさえある。この弱点はひび割れや腐食を引き起こしやすい。

解決策 対策は簡単だ。コーナーの内側には必ずRをつけること。0.5mmの小さなRでも、電流の流れを劇的に改善し、均一で耐久性のあるコーティングを保証することができます。

ブラインドホールの問題点

ブラインドホールは、液体を閉じ込めることで悪名高い。アルマイト処理中は、洗浄用の酸や化学薬品が付着します。徹底的に洗浄しても、完全に取り除くことは困難です。これらの閉じ込められた化学薬品は、後で染み出し、醜い筋を引き起こし、仕上げを損なう可能性があります。

ネジ穴の場合は特にそうで、ネジ山が液体が隠れる場所をさらに増やしてしまう。

大きく平らなサーフェスでの課題

大きくて平らな表面で、完全に一貫した色と仕上がりを実現するのは非常に難しい。浴温、攪拌、または 電流密度11 は、目に見えるフローマーク、しみ、色の不一致を生じさせる可能性がある。表面が大きければ大きいほど、こうした些細な差異が目立つようになる。

解決策 可能な限り、大きく平らな部分を分割してください。アルマイト処理前に、微妙な溝をつけたり、緩やかなクラウンをつけたり、ビーズブラスト処理を施したりすることができます。これらの特徴は、小さな欠陥を隠し、より均一な外観を作るのに役立ちます。

| 問題 | 推奨デザイン・ソリューション |

|---|---|

| シャープな内側コーナー | 最小半径0.5mmを加える。 |

| ブラインドホール | 貫通穴を使用するか、排水方向を明確に指定する。 |

| 大きな平面 | テクスチャーや微妙な特徴で表面を崩す。 |

鋭角のコーナーを避け、ブラインドホールを注意深く管理し、大きな平面を分割することは、重要な設計ステップです。ここでのちょっとした先見の明は、大きな仕上げの頭痛の種を防ぎ、部品の一貫した高品質のアルマイト処理結果を達成するために不可欠です。

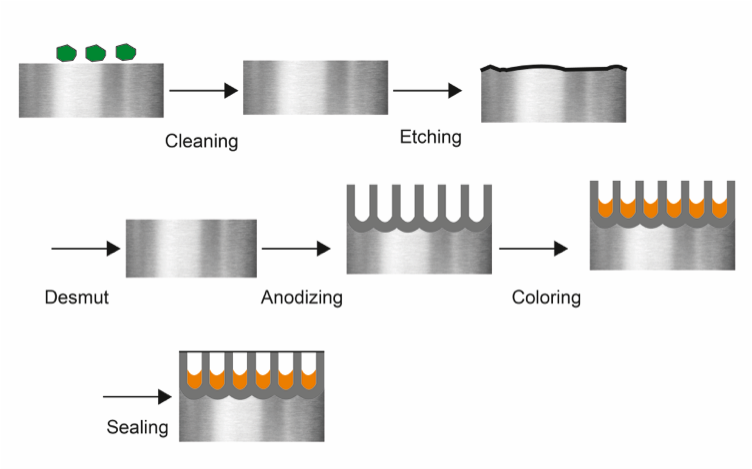

典型的な工業用陽極酸化処理ラインの構造は?

工業用陽極酸化処理ラインは、高度に構造化された一連の化学浴です。それは、すべての成分とすべてのステップが重要である正確なレシピと考えてください。流れは論理的であり、仕上げを成功させるために絶対不可欠です。

このプロセスは、前処理から最終シールまで部品を移動させる。各アクティブタンク間のリンスはオプションではなく、プロセスの中核部分です。これにより、薬液槽の二次汚染を防ぐことができます。

陽極酸化処理の流れ

キー局を簡略化して順に紹介しよう。

| 駅 | 目的 |

|---|---|

| 洗浄/脱脂 | 機械加工の油、グリース、汚れを除去する。 |

| リンス | 洗浄剤を洗い流す。 |

| エッチング | 均一でマットな表面仕上げが可能。 |

| リンス | 残留エッチング薬品を除去する。 |

| 脱スムット | エッチングによる金属残渣を除去する。 |

| リンス | 陽極酸化処理工程のために表面を準備する。 |

| 陽極酸化処理 | 耐久性のある酸化アルミニウム層を形成する。 |

| リンス | アルマイト浴の酸を洗い流す。 |

| 染色(オプション) | 多孔質酸化物層に色をつける。 |

| リンス | 余分な染料を取り除く。 |

| シーリング | 酸化皮膜の孔を閉じる。 |

この順序によって、最終製品が一貫性を保ち、品質基準を満たしていることが保証される。

この順序の重要性はいくら強調してもしすぎることはない。各段階は、まさに次の段階のためにアルミニウム表面を化学的に準備します。いかなる逸脱も、即座に、そしてしばしば不可逆的な欠陥につながる可能性がある。

シーケンスとすすぎが重要な理由

例えば、エッチング後に脱スマットをスキップした場合、表面に残った金属合金が陽極酸化槽の電流を妨害します。その結果、筋、しみ、または酸化皮膜が正しく形成されない部分が生じる。このような場合、単純に戻って修正することはできず、その部品はしばしば全損となります。

すすぎは作業全体の縁の下の力持ちだ。それは、各段階で化学的純度を達成することである。目標は「ドラッグアウト」をなくすことである。ドラッグアウトとは、あるタンクから次のタンクへ移動する際に、部品に付着する少量の溶液のことである。

すすぎ不良の影響

すすぎが悪いと、その後の浴が汚染されます。アルカリ性のエッチング液を酸性の陽極酸化槽に引きずり込むことを想像してみてください。これは酸を中和し、化学的バランスを変え、浴全体を損なう。その ファラデーの効率12 アルマイト処理の工程は、汚染物質に対して非常に敏感です。お客様との過去のプロジェクトでは、わずかな不純物でも酸化皮膜の厚さにばらつきが生じ、耐久性と色の吸収性の両方に影響を及ぼすことを目の当たりにしてきました。

このため、PTSMAKEでは、パートナーが多段式すすぎシステム(多くの場合、脱イオン水を使用)を使用して、清浄なアルミニウム部品のみが各重要工程に入るようにしています。

| すすぎ方法 | 品質への影響 |

|---|---|

| 多段カスケード・リンス | 高い一貫性、安定したバス、低い不良率。 |

| シングル・スタティック・リンス | コンタミネーションのリスクが高く、仕上がりにばらつきがある。 |

| ノー・リンス | プロセスの失敗と浴槽の汚染を保証する。 |

適切なすすぎは単なる洗浄ステップではなく、基本的な工程管理手段である。

典型的な工業用陽極酸化処理ラインは、洗浄、エッチング、陽極酸化処理、シーリングの厳格な順序に従っています。各工程間の入念な洗浄は、コンタミネーションを防止し、製造するすべての部品に高品質で耐久性のある仕上げを保証するため、譲れません。

アルミニウム以外の素材にアルマイト処理を施すことはできますか?

アルマイト処理はアルミニウムだけのものではありません。バルブ・メタルと呼ばれる他の金属もこのプロセスを経ることができる。チタンやマグネシウムはその代表例です。

それぞれの金属は異なる反応を示し、ユニークな利点を生み出します。これにより、アルマイト処理の用途は、アルミニウム部品だけにとどまりません。

チタンのユニークな特性

チタン陽極酸化は色分けによく使われます。これは特に医療分野で有用です。この処理により生体適合性が向上し、インプラント用として安全性が高まります。

マグネシウムの保護層

マグネシウムは非常に腐食されやすい。陽極酸化処理により、重要な保護層が形成されます。この層は、様々な用途における耐久性と寿命を大幅に向上させます。

| メタル | 陽極酸化処理の主な目的 | 主なメリット |

|---|---|---|

| チタン | 色と生体適合性 | メディカル・アイデンティティ |

| マグネシウム | 耐食性 | 耐久性の向上 |

陽極酸化」という用語はこれらの金属すべてに使用されますが、そのプロセスと結果は大きく異なります。万能ではありません。これらの違いを理解することが、お客様のプロジェクトに適した材料と仕上げを選択する鍵となります。PTSMAKEでは、最適なパフォーマンスを保証するために、これらの選択を通してお客様をガイドします。

チタン陽極酸化:色のスペクトル

アルミニウムとは異なり、チタンアルマイトは通常染料を使用しません。色は表面に形成される酸化層から生まれます。この層の厚さによって見える色が決まります。

この現象は光の干渉によるものです。プロセス中の電圧を正確にコントロールすることで、特定の一貫した色を作り出すことができる。これは 電気化学変換コーティング13 そこでは表面そのものが変化する。こうしてできた酸化皮膜は非常に薄いが、耐久性も高い。

このプロセスは、医療用インプラントにとって非常に重要である。色は、手術中に異なるサイズやタイプの部品を識別するために使用できる。また、生体適合性を高めることで、部品が人体によくなじむようになります。

マグネシウム陽極酸化処理:腐食との戦い

マグネシウムは軽量だが腐食しやすい。陽極酸化処理により、金属本来の酸化皮膜よりもはるかに緻密で耐食性に優れた仕上がりになります。アルマイト処理は、塗料や他のコーティングのための優れた下塗りとして機能します。

下の表は、これらの金属の陽極酸化の主要な側面を対比したものです。

| 特徴 | アルミニウム陽極酸化処理 | チタン陽極酸化 | マグネシウム陽極酸化処理 |

|---|---|---|---|

| レイヤーの種類 | 多孔質、厚い | 薄い、透明 | 緻密で保護的 |

| カラーリング | 毛穴に吸収された染料 | 光の干渉 | 一般的に不透明 |

| 主要用途 | 耐久性、審美性 | 色、生体適合性 | 腐食保護 |

アルミニウムのアルマイト処理は一般的ですが、チタンとマグネシウムには独自の利点があります。チタンは薄い酸化皮膜によって色彩と生体適合性を提供し、マグネシウムは耐食性において重要な役割を果たします。適切な選択は、アプリケーションの特定のニーズに完全に依存します。

ハードコートの特性は、合金や厚さによってどのように変わるのですか?

タイプIIIのハードコートを単一の固定された素材と考えるのはよくある間違いだ。最終的な特性は普遍的なものではありません。選択するアルミニウム合金と指定する厚さによって大きく変化します。これは精密製造において非常に重要なことです。

材料の選択とコーティングの深さは、部品の最終的な性能に直接影響します。

仕様マトリックス

この関係を理解することが、ハードコート陽極酸化を成功させる鍵です。より強い合金がより良い皮膜を保証するとは限りません。両者の相互作用こそが真に重要なのです。

以下は、この概念を簡略化した表である。

| プロパティ | ファクター合金 | ファクター厚さ |

|---|---|---|

| 硬度 | 純度の高い合金ほど高い | 一般的に増加する |

| 耐摩耗性 | 合金元素によって異なる | ある程度まで改善 |

| 脆さ | 増加させることができる | 大幅に増加 |

このマトリックスは、これらの要因が最終的なアルマイト処理の結果にどのように相互に関連しているかを視覚化するのに役立ちます。

合金と板厚効果の深堀り

ベース合金とコーティングの厚さの相互作用が、真のエンジニアリングが起こる場所です。単に最も強い合金や最も厚いコーティングを選べばいいというわけではありません。最適な組み合わせは、用途の要求に完全に依存します。

合金組成の役割

異なるアルミニウム合金には、銅、シリコン、亜鉛などの様々な元素が含まれています。陽極酸化処理中、これらの元素は酸化アルミニウム層の形成を妨げる可能性があります。これは皮膜の均一性、密度、硬度に影響します。コーティングの 微細構造14 が直接影響を受ける。

例えば、7000系合金(亜鉛入り)は一般的に6000系合金よりも硬く、耐摩耗性の高いハードコートが得られます。対照的に、2000シリーズのような高銅合金は、効果的なハードコートが難しい場合があります。その結果、より柔らかく、より保護性の低い層となることが多い。

膜厚の影響

コーティングは厚ければ厚いほど材料が増えるが、必ずしも良いとは限らない。厚みが増すと、コーティングの内部応力も増加する。これは、特に鋭角の部分で、マイクロクラックやもろさの増加につながる可能性がある。

テスト結果に基づき、実用的な比較をまとめた:

| 合金 | 厚さ | 標準硬度(ロックウェルC) | 耐摩耗性(テーバー摩耗指数) |

|---|---|---|---|

| 6061-T6 | 50μm(0.002インチ) | 45-50 HRC | グッド |

| 6061-T6 | 75μm(0.003インチ) | 48-55 HRC | 良好(もろくなる可能性がある) |

| 7075-T6 | 50μm(0.002インチ) | 60-70 HRC | 素晴らしい |

| 7075-T6 | 75μm(0.003インチ) | 65-72 HRC | エクセレント(ひび割れのリスクが高い) |

PTSMAKEでは、お客様がこのような選択肢をナビゲートするお手伝いをいたします。私たちは、選択された合金とハードコートの厚さが、部品の意図された機能と完全に一致し、硬度と構造的完全性のバランスがとれていることを確認します。

重要なのは、まずお客様の性能ニーズを明確にすることです。そうすれば、理想的な合金とアルマイト処理パラメータを指定し、それらを正確に満たすことができます。

ハードコートアルマイトはシステムです。最終的な硬度と耐摩耗性は、選択されたアルミニウム合金と指定されたコーティングの厚さの間の慎重なバランスによって決まります。部品の性能を最適化するには、適切な仕様が不可欠です。

部品ラッキング戦略をどのように体系的に設計するのか?

体系的なアプローチは、コストのかかるミスを防ぐ。チェックリストはそのための最良のツールである。あなたの目標を、すべてのプロジェクトにおける明確で再現可能な行動に変えてくれる。

PTSMAKEでは、すべての仕上げ作業に詳細なチェックリストを使用しています。これは、陽極酸化処理などの工程では特に重要です。これにより、1つの部品がラックにかけられる前に、すべての重要な側面を確実にカバーすることができます。このシンプルなツールは、一貫した品質を達成するための鍵となります。

主なチェックリスト項目

優れた計画は、主に4つの分野を考慮する。それぞれが部品の最終品質に直接影響する。どれかをおろそかにすると、不合格になりかねません。

| チェックリスト・エリア | 主な検討事項 |

|---|---|

| ラック素材 | 耐久性と反応性(チタンとアルミニウムの比較) |

| 連絡先 | 非重要表面上の位置 |

| パート・オリエンテーション | 排水とガス漏れ |

| 現在の定員 | 焦げ付きを防ぎ、均一なコーティングを実現 |

このフレームワークは、私たちのチームが毎回正確に部品を準備するのに役立ちます。

ラッキング・チェックリストを分解する

チェックリストの各ポイントを深く掘り下げてみよう。これらの詳細が、納得のいく仕上がりと特別な仕上がりを分けるのだ。

ラック素材の選択:チタンとアルミニウムの比較

適切なラックの素材を選ぶには、コストと品質のバランスが重要だ。アルミ製ラックは初期費用は安い。しかし、部品と一緒にアルマイト処理が施される。つまり、サイクルごとに剥がさなければならず、寿命が短くなる。

チタンは初期費用が高い。しかし、陽極酸化しないため、はるかに長持ちし、メンテナンスも少なくて済みます。私たちの経験では、チタンラックへの投資は、一貫性の向上と長期的なコストの削減によって報われます。

| 特徴 | チタンラック | アルミラック |

|---|---|---|

| 初期費用 | 高い | 低い |

| 寿命 | 非常に長い | 短い(頻繁に剥がす必要がある) |

| メンテナンス | 低い | 高い |

| パフォーマンス | 一貫した非反応性 | 劣化し、浴槽を汚染する可能性がある |

戦略的コンタクトポイントとオリエンテーション

すべての部品は、電流を流すためにラックと物理的に接触する必要があります。これらの接触点には、陽極酸化処理されていない小さな跡が残ります。当社では、これらのマークを外観上重要でない部分に配置するよう、常にお客様と協力しています。

向きも同様に重要である。液体が完全に排出されるように、部品は角度をつけなければなりません。滞留した化学薬品は、深刻な外観上の欠陥を引き起こす可能性があります。また、適切な方向は、陽極酸化処理中にガスの気泡を逃がし、コーティングのベアスポットを防ぎます。私たちは、形状を分析し、排出とガス放出の両方に最適な角度を見つけます。そのためには、必要な 電流密度15 部品の表面を横切って

高品質な仕上がりのためには、よく設計されたラッキングプランが重要です。当社のチェックリストは、ラックの材質、接点戦略、部品の向き、十分な電気容量に重点を置いています。この体系的なアプローチにより、欠陥を防ぎ、再現性のある高品質な仕上がりを実現します。

安定した色を出すために、染料タンクはどのようにセットするのですか?

染色浴の操作は、精度が最も重要になるところです。安定した色を得ることは偶然の問題ではなく、科学なのです。すべての変数は厳密にコントロールされなければならない。

レシピのようなものだと考えてほしい。材料を一つ変えれば、最終的な料理の味は違ってくる。アルマイトや染色も同じです。

染料浴の主要パラメータ

私たちが常にモニターしている主な要因は、染料濃度、pH、温度、浸漬時間です。それぞれが最終的な色の仕上がりに重要な役割を果たします。

| パラメータ | 重要性 | 制御方法 |

|---|---|---|

| 染料濃度 | 彩度を決定する | 分光光度計の測定値 |

| pHレベル | 染料の吸収率に影響 | 定期的なpHメーター検査 |

| 温度 | 染色速度に影響 | サーモスタットコントローラー |

| 浸漬時間 | 最終的なシェードの深さをコントロールする | 自動計時システム |

これらのうち1つでもおろそかにすると、バッチにばらつきが生じる可能性があり、精密製造では容認できない。

染色変数の相互作用

完璧な色合いを実現するには、単にダイヤルを設定するだけでは不十分です。これらの変数が互いにどのように影響し合っているかを深く理解することが必要なのだ。わずかな変化が連鎖し、プロセス全体に影響を及ぼしかねないのだ。

正確な染料濃度コントロール

推測はここでは通用しない。私たちは 分光光度計16 染料濃度を測定する。この装置により、色に関する客観的な数値データが得られる。部品が浸漬される前に、浴がプロジェクトで指定された正確な濃度であることを確認します。これは、PTSMAKEのカラークリティカルなアプリケーションでは譲れないステップです。

pHと温度の安定性の管理

染色浴のpHと温度は、アノード孔が染料を吸収するスピードを直接コントロールします。温度が高すぎたり、pHが適切でない浴槽では、色の定着が早すぎるため、濃く不均一な色合いになります。社内のテストによると、摂氏2度の変動でも最終的な色が変化することがあります。私たちは、非常に厳しい許容範囲内で安定性を維持するために自動制御装置を使用しています。

浸漬時間と攪拌

浸漬時間は色の深さを決定する。浸漬時間が長いほど、色合いは濃くなる。これは正確に時間を計らなければならない。同様に重要なのが撹拌です。適切な攪拌により、新鮮な染料が常にパーツの周囲を循環し、筋や薄い斑点を防ぎます。これにより、表面全体に均一な仕上がりが保証されます。

汚染を防ぐ

汚染は一貫性の静かな殺人者です。前のタンクから引きずり込まれた酸やその他の化学薬品は、染色浴の化学的性質を変化させ、色を台無しにします。これを防ぐには、段階間の適切なすすぎ手順が不可欠です。

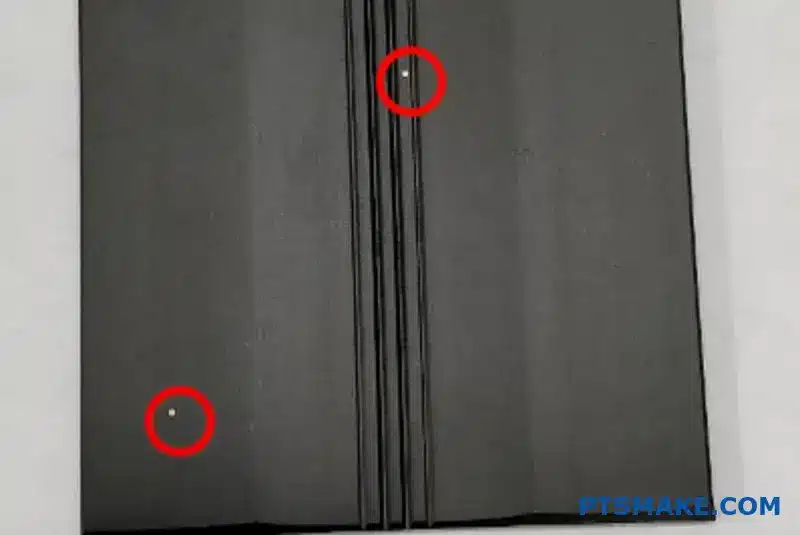

シールの品質を目視で検査する方法は?

染料スポットテスト:簡単な目視チェック

最も信頼性の高い目視検査法のひとつに、染料スポット検査があります。これは、特に陽極酸化処理などの仕上げ加工後のシールの品質を確認するための簡単な方法です。

原理は簡単だ。特殊な染料を表面に塗布する。密閉度が低いと、染料が開いた孔に染み込んでしまう。密閉度が高ければ、これを防ぐことができる。

この検査は、肉眼では見えないシーリングの欠陥を素早く発見します。品質管理のための明確で実用的な結果を提供します。

| 試験結果 | 解釈 | 必要な措置 |

|---|---|---|

| シミなし | 毛穴はきちんと密閉されている。 | 部品は検査に合格。 |

| ライトステイン | 小さなシーリングの問題。 | プロセスのパラメーターを見直す。 |

| ヘビー・ステイン | 重大なシーリング不良。 | 部品が故障し、手直しが必要。 |

手続きの詳細

染料スポット検査の深層

染料スポットテストは、ISO 2143のような規格に準拠することが多く、PTSMAKEの品質保証プロセスにおいて重要なステップです。これは破壊試験であり、通常、バッチからサンプル部品を取り出して実施し、シーリングプロセス全体を検証します。この試験により、表面の微細構造が適切に閉鎖されていることが確認されます。

ステップ・バイ・ステップの実行

まず、部品の表面は清潔で乾いていなければならない。汚染物質があると、誤った結果が出る可能性があります。次に、特定の検査用染料を小さな領域に塗布します。この染料は、密閉されていない開口部にも浸透するように調合されています。

設定した滞留時間(通常は数分)の後、余分な染料を完全に拭き取る。重要なのは、何が残っているかということです。完璧に密閉された表面は、色の痕跡を見せません。染みが残っている場合は、染料が表面に入り込んだことを示しています。 多孔性17封印が不完全であることを示す。

結果の解釈

シミの濃さが物語る。かすかなシミは、シーリングが限界に達していることを意味するかもしれない。濃くはっきりとしたシミは、シーリング処理に重大な欠陥があることを意味する。私たちの過去のプロジェクトでは、陽極酸化処理とその他のシーリング処理を最適化するために、このテストが非常に貴重であることがわかりました。即座にフィードバックが得られるので、パラメーターを調整し、すべての生産が顧客の要求仕様を満たすようにすることができます。複雑な現場での失敗を防ぐシンプルなテストです。

適切に実施された染色試験は、信頼性を提供します。保護層が連続的で設計通りに機能し、部品の耐用年数にわたって腐食や磨耗を防ぐことを保証します。

この簡単な目視チェックは、シーリング工程を即座にフィードバックします。染料スポットテストは、特にアルマイト処理後の表面が汚染物質や腐食に対して適切にシールされているかどうかを確認する効果的な方法であり、部品の完全性と性能を保証します。

自転車クランクアームのフルアルマイト仕様を設計する。

自転車のクランクアームには、正確なアルマイト処理を施すことが重要です。見た目だけでなく、耐久性も重要です。私たちは、強度とアルマイト処理への優れた反応で知られる6061-T6アルミニウムという適切な素材から始めます。

この部品については、私は常にタイプⅡのアルマイト処理を指定している。これは、耐食性、耐摩耗性、美観の完璧なバランスを提供します。詳細な仕様書は、当て推量を排除し、すべての部品が設計意図を満たすことを保証します。

堅実な仕様の概要はこうだ:

| パラメータ | 仕様 | 目的 |

|---|---|---|

| 陽極酸化タイプ | タイプII、クラス2 | 耐久性と色 |

| コーティングの厚さ | 8 - 12 µm | 耐摩耗性 |

| カラー | ブラック(またはカスタム) | 美学 |

| シールタイプ | 中温シール | 長寿命と耐フェード性 |

基礎6061-T6アルミニウムの選択

すべての仕様は素材から始まる。6061-T6はクランクアームに最適な素材です。高い強度対重量比と優れた切削性を提供します。さらに重要なことは、その組成が、一貫した高品質のアルマイト仕上げを実現するのに理想的であるということです。他の合金では、均一に染まらないことがあります。

プロセス仕様の作成

完全なスペックシートは、仕上げ工程全体をガイドします。これは、再現性を確保するためにPTSMAKEのパートナーとともに常に改良しているものです。このプロセスでは、制御された酸化層を 電解パッシベーション18.単なるコーティングではなく、表面の不可欠な部分なのだ。

全過程は明確な段階を経て展開される:

| プロセスステップ | 説明 | 主要目標 |

|---|---|---|

| 1.前処理 | 脱脂とアルカリエッチング | クリーンで均一な表面を作る |

| 2.陽極酸化処理 | 硫酸浴(タイプII) | アノード層を8~12 µmまで成長させる。 |

| 3.カラーリング | 有機染料への浸漬 | 指定された色を実現する(例:黒) |

| 4.シーリング | 中温シールプロセス | 酸化皮膜の孔を閉じる |

厚さ8~12μmがスイートスポットです。クランクアームにとって重要な要素であるパーツの疲労寿命を損なうほど厚くはない。

主な品質管理チェック

最後に、スペックには品質管理のチェックポイントが含まれていなければならない。これらは譲れない。私たちは渦電流試験で塗膜の厚さを確認します。また、色の均一性を目視検査し、コーティングが剥がれないことを確認するためのクロスハッチ接着テストを行います。

詳細な仕様は、完璧な仕上げのための設計図です。6061-T6アルミニウムからスタートし、明確な厚み、色、シーリングの要件を備えたタイプIIアルマイト処理を指定することで、耐久性と美しさを備え、信頼性の高い性能を発揮するクランクアームが実現します。

プロセスの選択において、コストとパフォーマンスのバランスをどうとるか?

正しい仕上げを選ぶことは非常に重要です。あるクライアントは最近、建築用パネルに耐久性のある黒色仕上げを必要としていた。これは一般的なジレンマであった。標準的な染色タイプⅡのアルマイトを選ぶべきか、それともより堅牢なタイプⅢのハードコートを選ぶべきか。

この決断は色だけではない。コスト、美観、長期的な耐久性のバランスだ。各オプションには明確なトレードオフがある。

アルマイト処理オプションの比較

初期投資と製品のライフサイクル全体を天秤にかけました。パネルが使用される環境は重要な要素です。

以下は、最初の検討事項の概要である:

| 仕上げタイプ | 初期費用 | 主なメリット |

|---|---|---|

| 染色タイプII | より低い | 優れた美観、適度なプロテクション |

| タイプIIIハードコート | より高い | 優れた耐摩耗性 |

トレードオフの深い考察

最初の見積もりを過ぎると、真のコストが明らかになる。長期にわたるパフォーマンスこそが、本当の価値なのだ。

初期費用とエネルギー

タイプIIIハードコートアルマイトが高価なのには理由がある。このプロセスは、より低温で、より多くの電気エネルギーを必要とする。このため、タイプIIに比べて初期製造コストが高くなる。

予算に敏感なプロジェクトにとって、これは大きなハードルとなりうる。しかし、この数字だけを見ていると、長期的な用途では誤解を招く可能性がある。

耐久性と長期性能

この2つの工程が本当に分かれるのはここからだ。陽極酸化は 電解パッシベーション処理19 保護酸化物層を形成する。プロセスの種類によって、その層がどの程度保護されるかが決まる。

風雨にさらされる建築用パネルにとって、耐久性は最も重要である。

耐摩耗性: タイプIIIは、より硬く緻密な層を形成する。タイプIIよりもはるかに傷や摩耗に強い。これは、人の出入りが多い場所では非常に重要なことです。

紫外線安定性: タイプIIで使用される有機染料は、日光にさらされると時間とともに退色することがあります。染色されたタイプIIIの仕上げは一般的に色持ちが良く、意図した外観をより長く保つことができる。

下の表は、それぞれの性能の特徴を示したものである:

| 特徴 | 染色タイプII | タイプIIIハードコート |

|---|---|---|

| 耐摩耗性 | グッド | 素晴らしい |

| UV安定性(染色) | フェア~グッド | グッド~エクセレント |

| 長期的価値 | より低い | より高い |

建築用パネルの場合、タイプIIIハードコートの優れた耐久性と耐紫外線性は、初期費用が高いことを正当化する場合が多い。これにより、部品は何年もその機能と外観を維持し、費用のかかる交換や再塗装を避けることができます。

黒染めタンクの色合いが一定しない。どうやって直すのですか?

行き当たりばったりの調整では、黒染めの一貫性のない色合いは直らない。計画的なアプローチが必要だ。当てずっぽうは、スクラップを増やし、時間を無駄にする。推測をやめて、問題を計画的に解決する時が来たのだ。

そのために、私たちはシックスシグマのDMAICのようなフレームワークを使います。このシステムは、データに基づいた明確なロードマップを提供する。問題定義から恒久的な解決策まで導いてくれる。工程管理のための強力なツールです。

DMAICフレームワーク

| フェーズ | 目的 |

|---|---|

| Dエフィネ | 問題と目標を明確に述べる。 |

| Mイジュール | 現在のプロセスに関するデータを収集する。 |

| A分析 | 問題の根本原因を特定する。 |

| I改善する | 根本的な原因を解決するためのソリューションを実施する。 |

| Cコントロール | 長期にわたって改善を維持する。 |

問題の定義と測定

まず、「一貫性のない色合い」を数字で定義しなければならない。明るすぎる」とか「暗すぎる」といった主観的な言葉は役に立たない。分光測色計を使ってLab パーツのカラースペース値。これで基準値が得られます。あなたの目標は、特定のLab の値を厳しい公差で設定する。

次に、すべてを測定する。部品のバッチの陽極酸化染色プロセスにおけるすべての変数を記録する。これには、染料の濃度、pH、槽の温度、浸漬時間、電流密度などが含まれる。何も残してはならない。良いものであれ悪いものであれ、すべての実行について詳細なログを作成する。

分析と改善

データが手に入れば、分析ができる。相関関係を探すのだ。pHが0.2ずれると日陰の値はずれるか?2℃の温度変化は結果に影響するのか?この分析段階は、単なる症状ではなく、真の根本原因を指し示す。

原因を特定すれば、プロセスを改善することができる。pHが原因であれば、自動注入システムを導入する。温度が不安定なら、加熱と冷却の制御をアップグレードする。これらの改善は、分析中に発見された根本原因に直接的を絞るべきである。

長期的な一貫性を保つためのコントロール

最後に、利益を維持するためのコントロールを実施する。これが最も重要なステップである。チームのために明確な標準作業手順書(SOP)を作成する。統計的工程管理図を使用して、主要変数をリアルタイムで監視する。こうすることで プロセス能力指数(Cpk)20これにより、工程が新しい厳しい制限内に収まることを保証します。PTSMAKEでは、堅牢な制御システムが再現可能な品質の鍵であることを実感しています。

| パラメータ | 推奨される管理方法 |

|---|---|

| 染料濃度 | 定期的な滴定と投与 |

| pHレベル | 自動センサーと投薬システム |

| タンク温度 | サーモスタット・ヒーター&チラー |

| 浸漬時間 | 時限式自動ホイストシステム |

DMAICフレームワークは、規律あるデータ主導の道を提供する。DMAICフレームワークは、データに基づいた規律ある道筋を提供します。これにより、アルマイト処理工程が毎回予測可能な高品質の結果を提供し、推測や手戻りを排除することができます。

RoHSとREACHに対応するために、どのようなプロセスを適応させますか?

クロメート系シールからの移行は、RoHSのためによくある課題です。アルマイト処理ラインでクロメート系シールが使用されているとします。その場合、RoHSに準拠した非クロム酸塩の代替品に移行しなければなりません。これは単なる交換ではありません。完全なプロセス適応なのです。

この変更には慎重な計画と検証が必要です。新しいシールが、それ以上ではないにせよ、同等の性能を発揮することを確認する必要がある。それは設備から品質管理まで、すべてに影響を与える。

最初の移行ステップ

この課題に直面したとき、PTSMAKEが取る最初のステップを簡単に紹介しよう。

| ステップ | アクション | 主な検討事項 |

|---|---|---|

| 1 | 代替研究 | 非クロメートシール(3価クロム、過マンガン酸塩など)を評価する。 |

| 2 | サプライヤー相談 | 化学薬品サプライヤーと協力し、浴槽の要件を理解する。 |

| 3 | 小規模テスト | サンプル部品で試験を行い、性能をテストする。 |

この初期段階が、スムーズで本格的な切り替えの舞台を整える。

交代プランの詳細

移行を成功させるには、綿密で段階的な計画が必要です。古い薬品を捨てて新しい薬品を入れるだけではありません。コンタミネーションを避け、パフォーマンスを確実にするための綿密なプロセスなのです。

バス交換の手順

まず、古い六価クロム溶液を安全に排水し、廃棄しなければなりません。これは厳格な環境規制に従わなければならない。その後、タンクを徹底的に洗浄し、すすぎます。残留物が残っていると、新しい浴槽を台無しにしてしまいます。

次に、新しいノンクロメートシーリング溶液を導入する。濃度、pH、温度については、供給元の指示に正確に従わなければならない。これらのパラメータは、適切な 不動態化21 部品表面の

プロセスの再検証

新しい風呂ができても、同じように機能するとは考えられない。再検証が不可欠である。これは、新しい操作ウィンドウを定義するために制御されたテストを実行することを意味します。浸漬時間から温度範囲まで、すべてを文書化します。

性能試験プロトコル

最後の、そして最も重要なステップは性能テストである。新しいシールは、古いシールの能力を満たすか、それ以上でなければなりません。私たちはこれを確認するために、一連の厳格なテストを実施します。

| テスト・タイプ | 目的 | 受け入れ基準 |

|---|---|---|

| 耐食性 | 環境要因からの保護を確認する。 | 塩水噴霧試験(ASTM B117など)に規定時間合格すること。 |

| 接着試験 | 塗料やコーティングがきちんと付着することを確認する。 | クロスハッチ試験(ASTM D3359など)の結果、剥離や剥がれがないこと。 |

| 外観 | 化粧品の一貫性をチェックする。 | 承認された標準サンプルの色と仕上げに合わせる。 |

この詳細なテストにより、最終製品が完全に規格に適合し、顧客の仕様をすべて満たしていることが保証される。

クロメートシールからの移行は、RoHS対応に必要なステップです。このプロセスでは、新しいシールを選択し、慎重に浴槽の切り替えを実施し、品質が損なわれないように厳密なプロセスの再検証と性能試験を実施します。

アルマイト加工は、どのようにして斬新な機能性表面を作り出すことができるのか?

アルマイト処理は、耐食性や耐摩耗性だけではありません。プロセスを革新することで、私たちは驚くべき機能性を持つ表面を設計することができます。それは、標準的なプロトコルを超えることです。

PTSMAKEでは、小さな変化がいかに大きな結果をもたらすかを探求しています。これにより、クライアントのために真に「スマート」な素材を創造する扉が開かれるのです。

アルマイトの限界に挑む

重要なのは、陽極酸化のパラメーターを正確に変更することです。私たちは電流を操作したり、化学浴を変えたりすることができます。このレベルのコントロールが、新しい表面特性を引き出すのです。材料科学の魅力的な分野です。

プロセスの変更

簡単な調整で複雑な表面構造にすることができる。例えば、定常電流の代わりにパルス電流を使うことができる。これによって、酸化膜がナノスケールでどのように成長するかを変化させ、ユニークなトポグラフィーを作り出すことができる。

| 特徴 | 標準陽極酸化処理 | 修正アルマイト |

|---|---|---|

| ゴール | 耐食性/耐摩耗性 | 特定の機能 |

| プロセス | 定電流 | パルス電流、様々な電解質 |

| 成果 | 均一酸化膜 | オーダーメイドの細孔構造/化学 |

機能的な表面を作る:どのように

このような新しい表面を作るには、深いプロセス知識が必要です。単に仕様書に従うだけでなく、その根底にある電気化学反応を理解し、望ましい結果を得るためにどのように影響を与えるかが重要なのだ。

構造制御のためのパルス陽極酸化

一定の直流電流を流す代わりに、パルス陽極酸化では高電流と低電流を交互に流す。この技術により、ナノ細孔の寸法(直径、深さ、間隔)を非常に自由に制御することができる。これらのパルスを調整することで、高度に整然とした特定のナノ構造を表面に直接構築することができる。私たちのテストでは、この精度が高度な機能性を可能にしている。

電解質の役割

電解液の選択も同様に重要である。硫酸が一般的ですが、リン酸、シュウ酸、その他の有機酸のような代替品を使用すると、ゲームが変わります。それぞれの電解液はアルミニウムとの相互作用が異なり、化学組成や酸化層の形状を変化させる。これにより、表面のエネルギーを設計することができ、それが液体との相互作用を決定する。こうして私たちは、以下のような特性を実現することができる。 超撥水性22水滴が数珠つなぎになり、汚れを巻き込んですぐに転がり落ちる。また、触媒用途に理想的な、巨大な表面積を持つ多孔質表面も作ることができる。

実用例

血液やバクテリアを積極的にはじく医療機器部品を想像してみてほしい。あるいは、電気絶縁性と超撥水性を併せ持ち、結露による短絡を防ぐヒートシンクを考えてみてください。これらは未来的なコンセプトではなく、改良アルマイト処理によって今日実現可能なのです。

| 修正 | 結果 | 応用の可能性 |

|---|---|---|

| パルス陽極酸化 | 高秩序ナノ細孔 | リアクターにおける触媒反応の強化 |

| 有機電解質 | 低表面エネルギー | セルフクリーニング電子筐体 |

| 混合酸浴 | ユニークな孔の形態 | 高度ろ過膜 |

電流や電解質のような陽極酸化パラメータを操作することで、私たちは基本的な保護を超えることができます。私たちは、超疎水性や触媒活性の向上といったユニークな特性を持つ表面を作り出すことができ、さまざまな産業における革新的な用途を解き放ちます。

デザイン・エンジニアにどのようにアドバイスしますか?

あるエンジニアが最近、複雑な機械加工部品を提出した。その部品は深いポケットといくつかの溶接要素を備えていました。彼らの目標は、完璧なアルマイト仕上げでした。

しかし、設計自体にはいくつかの課題があった。最良のアドバイスは、製造が始まる前に小規模で戦略的な設計変更を行うことに重点を置くことである。

これらの調整は、成功のために極めて重要です。これらの調整により、アルマイト処理がスムーズに行われ、最終的な部品が耐久性と見た目の美しさを兼ね備えたものになるのです。

| デザイン特集 | 陽極酸化処理の問題 |

|---|---|

| シャープなコーナー | コーティングが弱く、薄く、ひび割れの可能性がある |

| ディープ・ポケット | シミにつながる化学物質の閉じ込め |

| 溶接部分 | 不均一な仕上げと腐食のリスク |

より良い仕上がりのためのデザイン再考

完璧なアルマイト仕上げを実現するのは、化学的プロセスだけではありません。部品の形状と材料の選択から始まります。PTSMAKEの過去のプロジェクトでは、設計エンジニアとの早期のコラボレーションが、コストのかかる手戻りを防ぎ、優れた結果を確実にすることがわかりました。

シャープコーナーの問題点

鋭利な内外の角は、アルマイト処理にとって大きな問題である。工程で使用される電流は、これらのエッジに集中します。その結果、酸化皮膜が薄く脆くなり、欠けたり割れたりしやすくなります。小さなRをつけるだけで、より均一で耐久性のあるコーティングが可能になります。

素材適合性が鍵

陽極酸化は、アルミニウム合金用に特別に設計された電気化学プロセスです。異なる材質の溶接要素を導入すると、大きな問題が生じます。

このプロセスは溶接部で失敗する。 ガルバニック腐食23 つの金属が接する部分。最良の方法は、適合性のあるアルミニウム・フィラー・ロッドで溶接するか、あるいはさらに良い方法として、溶接を完全に排除するために部品を単一機械加工部品として設計することである。

適切な排水

深いポケットや盲穴は、陽極酸化処理中に使用される酸やリンス液を閉じ込める可能性があります。これらの化学物質が完全に除去されないと、シミや筋、長期的な腐食の原因となります。

| 設計上の欠陥 | シンプルなデザイン修正 |

|---|---|

| シャープな内外コーナー | 最小0.5mmの半径を加える |

| 密閉ポケットまたはチャンネル | 小さく目立たない排水孔をデザイン |

| 異種金属溶接 | 単一部品として再設計するか、互換性のある充填材を使用する。 |

この問題を解決するには、戦略的に配置された小さな水抜き穴が必要です。これにより、すべての液体が自由に出入りできるようになり、部品全体にわたってきれいで一貫性のある仕上がりが保証されます。

角を丸くする、異種金属を避ける、水抜き穴を追加するといった簡単な設計変更は、アルマイト処理を成功させるために非常に重要です。このような小さなステップが大きな欠陥を防ぎ、機械加工されたアルミニウム部品の耐久性と高品質の仕上げを保証します。

選択陽極酸化のために、どのように部品をマスキングできますか?

選択アルマイト処理は非常に重要なプロセスです。電気的接地のために、部品の特定の領域を導電性のままにする必要がある場合に必要です。あるいは、後の溶接や接合のために、ある部分をむき出しにする必要がある場合もあります。重要なのはマスキングです。

この技術は、アルマイト浴から特定の表面を保護します。適切なマスキング方法によって、必要な部分にのみ保護酸化被膜が形成されます。これは精度のゲームなのだ。

PTSMAKEではいくつかのマスキング方法を使用しています。部品の形状、要求精度、生産量によって選択します。主なオプションを見てみましょう。

| マスキング方法 | 最適 | 精密 |

|---|---|---|

| テープ | 平面 | ロー・ミディアム |

| ラッカー | 複雑な形状 | 高い |

| プラグ | 穴、スレッド | 高い |

マスキングテープ

テープは、選択アルマイトの一般的な出発点です。ポリエステルやビニールのテープは、アルマイト処理槽の薬品に耐えられるので人気があります。やり方は簡単で、保護したい部分にテープをしっかりと貼る。

しかし、テープには限界がある。テープは平面や単純な曲面に最適だ。複雑な部品では、テープが端で浮いてしまうことがある。そのため、酸が下にしみ込み、アルマイトのラインがぼやけたり、「漏れ」が生じたりする。精度は難しい。簡単な作業であれば安価で簡単に貼ることができるが、剥がすと粘着剤が残ることがある。

マスキング・ラッカーと塗料

精度が重要な場合、私たちはマスキング・ラッカーに頼ることが多い。これは液状のマスクで、表面に塗ったりスプレーしたりする。一度塗布すると硬化に時間がかかり、耐久性と耐薬品性に優れたバリアが形成される。

ラッカーはどんな形状にも完璧にフィットします。そのため、テープでは失敗してしまうような複雑な形状に最適です。非常にシャープできれいなラインを作ることができる。主な欠点は手間がかかることです。貼り付けと剥がしにはテープよりも手間がかかる。これは、特に少量生産の場合、全体的なコストに加算される。また、材料は十分な 誘電率24 を使用して、マスクされた領域に電流が流れないようにする。

カスタムプラグ&キャップ

穴やネジ山、特定の空洞がある部品には、プラグが最適なソリューションです。シリコンやゴムのような素材から作られたプラグは、完璧な密閉を実現します。穴やねじ山のどの部分も陽極酸化されるのを防ぎます。

この方法は、再現性が高く、短時間でできるため、大量生産に適している。プラグは再利用可能であるため、カスタム金型作成の初期費用を相殺するのに役立つ。主な欠点は、カスタムプラグ用の初期金型が投資になることです。1回限りの試作品には、必ずしも費用対効果が高いとは限りません。

適切なマスキング方法の選択は、精度、部品の複雑さ、コストのバランスである。各手法にはそれぞれ適した場所があります。プロジェクト要件によって、テープ、ラッカー、プラグのいずれが選択的陽極酸化のニーズに最も効果的なソリューションであるかが決まります。

陽極酸化の欠陥に対する個人的なトラブルシューティングの考え方を身につける。

陽極酸化処理に欠陥が生じた場合、混乱は敵である。散漫なアプローチは時間と資源を浪費する。個人的な哲学、つまりすべてのステップを導くメンタル・モデルが必要だ。これはチャートを暗記することではなく、論理的な調査順序を構築することである。

体系的なアプローチによって、手がかりを見逃すことはない。最も可能性が高く、チェックが容易な原因から、より複雑な原因へと移行していきます。これにより、貴重な生産時間を節約できる。以下は、業界でよく見られる2つのアプローチの比較である。

| カオス的アプローチ | 体系的アプローチ |

|---|---|

| 直感に基づく推測 | 論理的な順序に従う |

| 複雑な変数を最初にチェックする | 最も簡単なチェックから始める |

| 陽極酸化処理タンクのせい | その部分の証拠を調べる |

| ミスを繰り返すことが多い | 恒久的な解決に導く |

独自のシステムを構築することが、安定した品質を保つ鍵だ。

私の調査手順

長年にわたり、私はトラブルシューティングの順序を改良してきた。この方法は、論理的な順序で変数を排除することで、根本原因を素早く特定する。私の哲学はシンプルだ。物理的な証拠から始めて、化学的なプロセスに向かう。

ステップ1:部品と欠陥の検査

まず、私はいつも部品そのものを見ます。欠陥はどこにあるのか?表面全体に均一なのか、局所的なのか?すべての部品にあるのか、一部だけなのか。欠陥の外観は、それが孔食であれ、焼け焦げであれ、色の不一致であれ、第一の手がかりとなる。それによって、次にどこを見るべきかがわかる。接点付近の欠陥は、化学的不均衡ではなく、ラッキングの問題を示唆している。

ステップ2:ラッキングの点検

部品が接触の問題を指摘している場合、ラッキングは次の論理的なステップである。ラッキングは陽極酸化の欠陥の原因となることが多い。私は電気的接触が確実かどうかをチェックします。クランプは締まっているか?アーク放電や火傷の兆候はありませんか?異種金属の使用は、次のような問題を引き起こすことがあります。 ガルバニック腐食25電流の流れを乱し、仕上げを台無しにする。ラックの緩みは、水槽全体の化学的性質を調整するよりもずっと簡単に直せる。

ステップ3:前処理工程の見直し

ラッキングに問題がなければ、前処理に移る。表面処理が不十分だと、完璧なアルマイト層は形成されません。部品は適切に洗浄されましたか?エッチまたは脱スマット段階は正しいタイミングでしたか?残留油分や不適切なリンスは大きな問題を引き起こします。これらのステップは基本的なものです。

ステップ4:陽極酸化処理槽の分析

前のステップを除外した後に初めて、アルマイト処理タンクそのものを調査する。これが私の最後の手段だ。浴の化学的性質、温度、電源のパラメーターをチェックするのはもっと複雑です。単に汚れた部品に問題があったとしても、完璧に良いタンクを調整したくはないだろう。

部品からタンクへのこの逆アプローチは、私がこれまで使ってきた中で最も効率的なトラブルシューティングモデルだ。

私の個人的な哲学は、最終製品から逆算することです。部品からラッキング、前処理、そして最終的にタンクに至るこの順序は、最も一般的で簡単に解決できる問題を最初に取り上げることで時間を節約し、論理的で効率的な問題解決プロセスを保証する。

卓越した陽極酸化処理:今すぐPTSMAKEとパートナーに

精密アルミニウムや金属部品への完璧なアルマイト処理をお探しですか?PTSMAKEは、優れた品質、一貫した結果、オンタイム生産をグローバルOEMに提供します。専門家によるご相談と迅速なお見積もりをご希望の方は、今すぐRFQをお送りください!

電解液の選択が最終的な仕上がりの色、硬度、気孔率にどのような影響を与えるかを学ぶ。 ↩

これらの微細な粒子が、アルマイト仕上げの品質と均一性にどのような影響を与えるかをご覧ください。 ↩

この特性はどのように測定されるのか、そしてなぜ電子部品にとって不可欠なのか、その理由をご覧ください。 ↩

部品の形状がどのように電気的なシールドを作り、特定の領域でコーティング工程をブロックするかを学ぶ。 ↩

表面処理を成功させるためには、なぜ基材が重要なのか、そして基材がコーティング剤とどのように相互作用するのかを学んでください。 ↩

このプロセスがどのように小さな粒子を大きな塊に集め、効率的に水を浄化するのかをご覧ください。 ↩

酸化皮膜の内部構造が最終的な性能と耐久性にどのような影響を与えるかを学ぶ。 ↩

表面処理が重要な金属部品の寿命や耐久性にどのような影響を与えるかを理解する。 ↩

耐光性が着色部品の長期的な外観と耐久性にどのような影響を与えるかをご覧ください。 ↩

さまざまな種類のアルマイト処理によって、アルミニウム部品がどのように環境劣化から保護され、耐用年数が延びるかをご覧ください。 ↩

完璧で均一な陽極酸化仕上げを実現するために、電流密度がいかに重要であるかをご覧ください。 ↩

この電気効率コンセプトが、アルマイト処理部品の品質とコスト効率にどのように直接影響するかをご覧ください。 ↩

この工程が、単にレイヤーを重ねるのではなく、金属の表面そのものをどのように変化させるかをご覧ください。 ↩

合金の内部構造がアルマイト仕上げの最終的な品質と性能にどのように影響するかを理解する。 ↩

電流密度を管理することで、均一で耐久性のある陽極酸化仕上げを実現する方法をご覧ください。 ↩

この装置がどのように色を正確に測定し、お客様の部品が常に正確な仕様に適合するようにしているかをご覧ください。 ↩

表面の気孔率がシーリングと部品の寿命にどのように影響するかを理解する。 ↩

この電気化学的プロセスが、アルミニウムの表面を硬く保護する酸化皮膜にどのように変化させるかをご覧ください。 ↩

このプロセスの背後にある科学と、耐久性と耐腐食性のある表面をどのように作り出すかをご覧ください。 ↩

この指標が、一貫して品質仕様を満たすプロセスの能力をどのように数値化するかをご覧ください。 ↩

この化学的プロセスが金属表面の耐食性をどのように向上させるかをご覧ください。 ↩

水をはじく表面の科学と、そのエキサイティングな工学的応用をご覧ください。 ↩

異なる金属が接触している場合、この電気化学的プロセスがどのように部品の早期故障を引き起こすかをご覧ください。 ↩

この電気的特性が、陽極酸化処理における効果的なマスキングにいかに重要であるかをご覧ください。 ↩

異種金属が電気的問題を引き起こし、陽極酸化の結果を損なう可能性があることを理解する。 ↩