CNCねじ加工は、2025年に新たな課題に直面する。従来の方法は、複雑な形状、持続可能性の要求、より厳しい品質基準に苦戦しています。手作業では生産に時間がかかり、コストも上昇する。

2025年のCNCねじ加工は、多軸技術、AI主導の品質管理、持続可能な慣行を活用し、航空宇宙、医療、エレクトロニクス産業向けに、効率を高め、環境への影響を低減した精密ファスナーを提供する。

製造業の状況は劇的に変化している。企業は、これらの進化する要件を理解するパートナーを必要としています。PTSMAKEでは、2025年の精密要求を満たすために、CNC加工能力を適応させてきました。このガイドでは、現代のねじ加工の成功を定義する7つの重要な分野を取り上げます。多軸技術が複雑な設計をどのように解きほぐすのか、なぜ持続可能性が収益性を高めるのか、どの品質管理方法が安定した結果をもたらすのかがわかります。

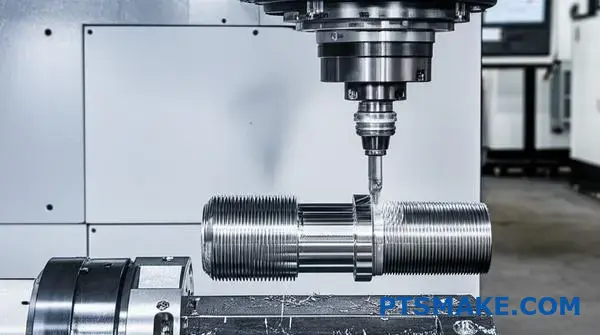

多軸加工:複雑なねじ形状を解き明かす。

複雑なねじ山やユニークな頭部を持つねじを設計したが、従来の製造方法では対応できなかったという経験はありませんか?これはしばしば、設計の妥協や、コストのかかる非効率的な工程につながります。

多軸加工は、4軸または5軸のCNCマシンを使用して、1回のセットアップで複雑な形状を切削することにより、これを解決します。このアプローチは、複雑な設計を解き放ち、精度を高め、生産時間を短縮するため、高度なねじやファスナーの製造に理想的です。

標準的な3軸から多軸CNC加工への進化は、ねじ製造の可能性を根本的に変えました。何年もの間、3軸加工機(X、Y、Z軸に沿って動く)が標準でした。単純な部品には効果的ですが、現代の産業で要求される複雑な形状には苦労します。3軸加工機でアンダーカットの頭部や可変ピッチのねじ山を持つねじを製造するには、複数の治具と手作業による再位置決めが必要になる。新しいセットアップのたびにミスアライメントのリスクが生じ、最終的な部品の精度が損なわれます。この古い方法は、単に時間がかかるだけでなく、技術革新の障壁となっている。

4軸および5軸加工へのシフト

4軸加工機と5軸加工機の導入は、大きな飛躍となった。4軸加工機では回転軸(A軸)が追加され、切削中にワークを回転させることができる。5軸加工機では、さらに回転軸(B軸またはC軸)が追加され、切削工具が事実上あらゆる角度から加工物にアプローチできるようになる。この機能は、次のような点で画期的である。 CNCスクリュー加工.つまり、ヘリカル・フルート、オフセンター・ホール、複雑な曲面などの形状を、パーツをアンクランプすることなく作成できるのです。

スクリュー生産に革命を起こす方法

同時ツールパス

5軸加工の魔法は、同時動作の能力にあります。機械のコントロールユニットが複雑なツールパスを計算し、5軸すべてを完璧に調和させて動かします。この協調動作により、インデックス位置決めだけでは不可能な、滑らかで輪郭のあるサーフェスの連続切削が可能になります。PTSMAKEでは過去に、この技術がいかに困難な設計を合理的な生産に変えるかを見てきました。

統合による正確さ

複雑なねじを1回のセットアップで加工することで、部品の再固定から生じる複合誤差を排除します。機械内部の 運動学1 は、すべてのフィーチャーが他のフィーチャーに対して完璧にアライメントされていることを保証します。しばしば「ドン・イン・ワン」と呼ばれるこのシングル・セットアップ・アプローチは、航空宇宙や医療分野のお客様が要求する厳しい公差を達成する鍵です。

| 特徴 | 3軸CNC加工 | 5軸CNC加工 |

|---|---|---|

| 必要なセットアップ | 複数 | シングル・セットアップ(「ドン・イン・ワン) |

| 幾何学的複雑性 | 片側からアクセスできるものに限定 | アンダーカットを含むほぼ無制限 |

| 位置精度 | 再フィクスチャリング・エラーにより低下 | 最高レベルの精度 |

| サイクルタイム | 長い(セットアップ時間を含む) | より短い(手動介入なし) |

多軸加工の理論的な利点は、高度な技術を要する産業特有の課題に適用することで、具体的なものとなります。単に部品を作るだけでなく、以前は効率的に製造することが不可能だった部品を製造することで、新しい技術を可能にするのです。私の経験では、これが先進的な多軸加工の真価を発揮するところです。 CNCスクリュー加工 が実現します。航空宇宙から医療機器まで、より小さく、より強く、より複雑なファスナーへの需要は増え続けています。

航空宇宙プレッシャー下の精度

航空宇宙産業では、あらゆる部品の重量と信頼性が重要です。ファスナーは、機械加工が難しいインコネルやチタンのような強靭な合金から作られることがよくあります。多軸加工により、特殊なロック機能、狭いスペース用の非対称ヘッド、最大強度のための最適化されたネジ山形状などを備えたカスタムネジを、すべて1つの材料ブロックから作成することができます。これにより、極端な振動や温度変化に耐えなければならない部品に不可欠な、材料の結晶粒構造と完全性が保たれます。

医療機器イノベーションの規模

医療分野では、ミニチュアのスケールで驚異的な精度が要求されます。例えば、グリップ力を高めるために設計された可変ピッチのネジ山を持つ骨ネジや、独自の生体適合性表面仕上げを持つ歯科用インプラントネジを考えてみてください。5軸CNCマシンは、このような複雑な形状を、卓越した精度と優れた表面仕上げで、1回の操作で製造することができます。表面に欠陥があると、部品の機能や生体適合性が損なわれる可能性があるため、これは非常に重要です。PTSMAKEでは、手術器具の厳しい品質基準を満たすには、「ドン・イン・ワン」加工が唯一の方法であるプロジェクトに取り組んできました。

エレクトロニクス小型化とカスタマイズ

電子機器の小型化・高性能化に伴い、内部部品の高密度化が進んでいる。そのため、高度にカスタマイズされた小型ファスナーのニーズが高まっています。多軸加工は、セキュリティのための独自のドライブタイプや、基板対基板実装用の一体型スタンドオフなど、極小で規格外のねじの製造を可能にします。このような複雑な形状を効率的に加工できることで、よりコンパクトで堅牢な電子製品の設計が可能になります。

| 産業 | コモン・スクリュー・アプリケーション | 主な多軸の利点 |

|---|---|---|

| 航空宇宙 | チタンロックファスナー、カスタムボルト | タフな合金と複雑なヘッドを1回のセットアップで加工 |

| メディカル | 骨ネジ、インプラント部品 | 可変ピッチスレッドの高精度、優れた仕上がり |

| エレクトロニクス | 小型キャプティブスクリュー、カスタムスタンドオフ | 非標準およびマイクロサイズの機能の作成 |

多軸加工は、従来の方法の限界を克服することで、ねじやファスナーの生産に革命をもたらします。1回のセットアップで複雑な形状を作成できるため、精度が大幅に向上し、リードタイムが短縮され、新しい設計の可能性が開けます。この高度なアプローチは CNCスクリュー加工 それはもはやニッチな能力ではなく、航空宇宙、医療、エレクトロニクスなど、精度と信頼性が最優先される重要な産業で必要とされる高性能部品を提供するための不可欠なツールです。

環境に優しい製造業への業界のシフトについて説明しなさい。

製造業をより持続可能なものにしなければならないというプレッシャーを感じながらも、パフォーマンスを犠牲にしたり、コスト増を心配したことはないだろうか。この現代的な課題に直面しているのは、あなただけではありません。

エネルギー効率の高いCNCマシンの採用、リサイクル可能な材料の使用、廃棄物を最小限に抑えるソフトウェアの活用など、環境に優しい製造へのシフトが業界の原動力となっています。これらの実践は、法規制の要求を満たすだけでなく、競争上の優位性を提供し、ねじ加工の効率を高め、運用コストを削減します。

持続可能性の推進は、単に世間的なイメージのためだけではなく、賢明で長期的なビジネス戦略のためでもある。私は精密製造業に15年以上携わり、この進化を目の当たりにしてきた。私たちのパートナーの多くにとって、サステナビリティは "あればいいもの "から "中核的な要件 "へと変化しています。その変化は、私たちが使用する機械と選択する材料という2つの重要な分野で最も顕著に表れています。

エネルギー効率の高いCNCマシンの導入

CNCねじ加工の心臓部は、機械そのものです。何十年もの間、多くの機械は電力を大量に消費する油圧システムに頼っていました。最新のエネルギー効率の高い機器への移行は、画期的なことでした。

最新サーボモーターのインパクト

今日のクラス最高のCNCマシンは、電動サーボモーターを使用している。以前の油圧式とは異なり、これらのモーターは、実際に軸やスピンドルを動かしているときのみ大きな電力を消費します。PTSMAKEの過去のプロジェクトでは、ある機械ラインのアップグレードにより、30%近くのエネルギー消費量の削減を実現しました。これは運用コストの削減に直結し、お客様に還元することができます。

インテリジェント・パワー・マネージメント

最近のマシンには、インテリジェントな電源管理機能も搭載されている。コンピューターのスリープモードのようなものだ。マシンは、短い休止時間中に必要でないコンポーネントの電源を自動的に落とし、長時間の非アクティブ時にはより深いスタンバイ状態に入ることができる。シンプルな機能だが、何千時間もの生産に大きな違いをもたらす。

| 特徴 | 伝統的なCNCマシン | エネルギー効率の高いCNCマシン |

|---|---|---|

| 駆動方式 | 油圧ポンプ(コンスタント) | 電動サーボモーター(オンデマンド) |

| アイドルパワー | 一定の高い消費電力 | 最小限の、ゼロに近いドロー |

| 冷却の必要性 | 広範でエネルギー集約的 | コスト削減と効率化 |

| 総合効率 | より低い | 最大40%の高効率化 |

持続可能な素材への動き

素材選びもまた、持続可能な製造の重要な要素である。私たちは、高性能であるだけでなく、より優れた環境プロファイルを持つ材料への明確な傾向を見ています。そのためには ライフサイクルアセスメント2 原材料の採取から廃棄までの環境フットプリントを理解する。アルミニウム、真鍮、ステンレス鋼のような金属はリサイクル性が高く、機械加工工程で出るスクラップや切粉を回収して再利用することで、材料使用のループを閉じることができます。リサイクル可能性を重視することで、埋立廃棄物を減らし、バージン原材料の需要を減らすことができます。

ハードウェアや素材だけでなく、私たちが使用するデジタルツールも持続可能性を促進する上で大きな役割を果たしています。先進的なソフトウェアにより、CNCねじ加工工程のあらゆるステップを最適化し、1つのチップを切り出す前に廃棄物を大幅に削減することができます。よりハードに働くのではなく、よりスマートに働くということなのです。

無駄の最小化におけるソフトウェアの役割

製造業における無駄の最大の原因は、しばしば非効率である。最新のソフトウェアはこの問題に直接取り組み、潜在的なスクラップを使用可能な製品に変え、無駄な時間を生産的なアウトプットに変えます。

CAMソフトウェアによるツールパスの最適化

コンピュータ支援製造(CAM)ソフトウェアは驚くほど洗練された。今日のソフトウェアは、基本的な直線動作の代わりに、工具のかみ合いを一定に保つ高度に最適化されたツールパスを生成することができる。高能率フライス加工(HEM)として知られるこの技術は、急旋回や負荷の急激な変化を回避します。その結果サイクルタイムが短縮され、工具寿命が大幅に延び、部品1個あたりの消費エネルギーが減少します。工具の摩耗が少ないということは、廃棄される工具の数が少ないということであり、産業廃棄物のもう一つの原因を減らすことになります。

シミュレーションとバーチャル・プロトタイピング

最新のソフトウェアの最も強力な機能のひとつは、加工プロセスの完全なバーチャル・シミュレーションを実行できることです。高価な材料と機械加工時間を費やす前に、工具がどのように動き、どのように部品が作られるかを正確に見ることができます。このデジタルツインアプローチにより、潜在的な衝突や非効率性、プログラミングエラーをリスクのない環境で特定し、修正することができます。私たちPTSMAKEにとって、これはどんな複雑な部品でも行う標準的なステップであり、初回から確実に正しい結果を出し、セットアップエラーによる材料の廃棄を事実上排除します。

| アスペクト | 最適化なし | ソフトウェアの最適化 |

|---|---|---|

| 材料スクラップ | 試行錯誤のため高い | シミュレーションにより最小化 |

| サイクルタイム | より長く、より多くのエネルギーを使用 | 効率的なツールパスにより削減 |

| 工具摩耗 | 加速と予測不能 | 長く安定した工具寿命 |

| クーラントの使用 | より高く、より正確でない | アプリケーションの最適化、無駄の削減 |

規制と市場の要求に応える

このシフトは真空地帯で起きているわけではない。規制の圧力と市場の期待の両方に対する直接的な反応なのだ。欧州のRoHS(特定有害物質使用制限)規制やREACH規制は、製品に使用できる材料を規定している。同時に、最終消費者は環境に配慮した製品をますます求めるようになっている。このプレッシャーはサプライチェーンにも及び、持続可能性がサプライヤーの重要な認定基準となっている。ある自動車業界のクライアントは、厳格な公差を満たすだけでなく、持続可能な材料調達と廃棄物削減の実践を文書化し、企業の年次責任報告書に掲載できるパートナーを必要としていました。

環境に優しい製造業への業界の動きは、単なるトレンドではなく、戦略的な進化です。エネルギー効率の高いCNC機械、持続可能な材料、インテリジェントなソフトウェアを採用することで、ねじ加工オペレーションは厳しい規制や市場の要求に応えることができます。このシフトは、持続可能な実践が品質やコストの妥協ではなく、より高い効率、運用コストの削減、そして今日の環境意識の高い市場におけるより強い競争優位性への道筋であることを証明しています。

ねじ加工の品質管理と自動検査。

何千もの部品からなるバッチの中の、たったひとつの微細な欠陥が、最終製品を危険にさらすかもしれないと心配したことはありませんか?一貫性の欠如に対するその恐怖は、大きな障害となり得る。

画像処理とAIを統合した自動検査は、CNCネジ加工における品質管理に革命をもたらしている。これらのシステムはリアルタイムで欠陥を検出し、寸法を確認することで、スクラップ率を大幅に削減し、従来の手作業による検査をはるかに凌ぐ厳しい仕様を満たす部品を1つ残らず確保します。

ノギスやマイクロメーターを使った手作業による測定だけに頼っていた時代は消えつつある。必要不可欠ではありますが、これらの方法は時間がかかり、特に大量生産では人為的ミスが起こりがちです。最新のCNCねじ加工では、単に部品を作るのではなく、すべての部品を完璧に仕上げることが目標です。そこで、自動検査が贅沢品ではなく、必需品となる。これは、事後的な「抜き取り検査」から積極的で包括的な品質保証への根本的な転換を意味します。

自動化システムの核心

自動化された品質管理は、高度な技術が一体となって動作する基盤の上に構築されている。これらのシステムは、マシンスピードで動作するように設計されており、以前は収集することが不可能であった洞察を提供します。

高解像度ビジョンシステム

多くの自動化セットアップの中心にあるのは、高解像度カメラと高度な照明です。これらは一般的なカメラではなく、生産される部品の非常に詳細な画像をキャプチャするために設計された工業用ビジョンシステムです。その後、ソフトウェアがこれらの画像をピクセルごとに分析し、元のCADファイルまたは事前に承認された "ゴールデンパーツ "と比較します。このプロセスにより、傷、バリ、不正確な仕上げ、あるいは人間の目では見逃してしまうような微妙な汚れなど、表面レベルの欠陥を即座に検出することができる。このシステムは客観的で再現性のある判定を行い、検査プロセスから当て推量を取り除きます。

高度計測

寸法精度を検証するために、私たちは単純な画像処理にとどまりません。レーザースキャナーや構造光プロジェクターなどの非接触計測ツールを使用して、部品の完全な3Dデジタルマップを作成します。この技術は、複雑な形状や極めて厳しい公差を持つ部品にとって極めて重要です。物理的な接触がないため、デリケートな表面を傷つけたり、測定に影響を与えたりするリスクがありません。このレベルの解析は マシンビジョン3 システムは、ねじピッチから穴径まで、すべての形状が指定された公差範囲内に正確に収まることを保証します。

| 特徴 | 手動検査 | 自動検査 |

|---|---|---|

| スピード | 遅い、ボトルネックになる | 高速、インライン生産 |

| 一貫性 | オペレーターの疲労やミスの影響を受けやすい | 極めて高い再現性 |

| カバレッジ | 通常はサンプルベース | 100%検査が可能 |

| データロギング | 手作業で一貫性がないことが多い | 自動、詳細、追跡可能 |

これらの技術を統合することは一つのことだが、それらをインテリジェントにすることが製造現場を真に変革する。最新の品質管理の真の力は、検査システムがCNCマシンと直接通信し、自動化だけでなく自己修正も可能なプロセスを実現する、リアルタイムのフィードバック・ループを作り出すことから生まれる。これにより、品質管理は最終ゲートから生産工程そのものに統合された部分へと移行する。

発見から予防へ

自動検査の究極の目標は、欠陥の発生を未然に防ぐことです。リアルタイムでデータを分析することで、これらのシステムは、部品が規格外になるずっと前に、ネガティブな傾向を特定することができ、CNCネジ加工作業全体がプロアクティブなデータ駆動環境に変わります。

フィードバック・ループの力

ある検査システムが、部品の重要な直径が公差の上限に向かって徐々にドリフトしていることを検出したとします。単にフラグを立てるのではなく、CNCコントローラーに直接アラートを送ります。コントローラーは、ツールオフセットの微調整を行い、次のパーツを公差帯の中心に戻すことができます。PTSMAKEでは、このようなクローズドループシステムを導入し、工具摩耗によるスクラップを実質的に排除している。このプロセスは、人手を介することなく、数秒以内に自動的に行われます。

AIと予測的品質管理

そこで、人工知能(AI)と機械学習(ML)がプロセスを向上させる。AI主導のシステムは、あらかじめプログラムされたルールに従うだけでなく、収集したデータから学習する。潜在的な故障と相関する複雑なパターンを特定することができる。例えば、AIは、表面テクスチャの微妙な変化とスピンドル負荷のわずかな上昇を組み合わせることで、切削工具が今後100サイクル以内に破損することを予測することを学習するかもしれない。そして、計画的な停止中に工具交換のスケジュールを立てることができ、不良部品の生産を防ぎ、計画外のダウンタイムを回避することができる。この予測機能は、連続生産環境において高い水準を維持するための画期的なものである。

| 結果 | リアルタイム・フィードバックなし | リアルタイム・フィードバック |

|---|---|---|

| スクラップ率 | バッチ全体が失われる可能性がある。 | 補正前に失われた部品は1-2個のみ。 |

| ダウンタイム | 無計画、反応的、破壊的 | 計画的かつ予測的 |

| プロセス制御 | 過去の結果に基づく反応的な調整 | プロアクティブな自己修正 |

| 品質重視 | 不良部品の発見と選別 | 悪い部品が作られるのを防ぐ |

自動検査とAIの導入は、最新のCNCねじ加工に不可欠です。手作業によるサンプルベースのチェックから、インテリジェントな100%インライン検証へのシフトは、品質管理を事後対応から事前対応に変えます。ビジョンシステムのような技術を統合し、リアルタイムのフィードバックループを作成することで、メーカーはスクラップを大幅に削減し、揺るぎない寸法精度を確保し、最高の品質基準を維持することができます。これは単に不良を発見するだけではなく、不良を防止するプロセスを構築することなのです。

高性能ねじのための材料の進歩?

極端な熱やストレスの下で、重要なネジが破損したことはありませんか?それは、アセンブリ全体を損なう可能性のある、イライラする後退です。

その解決策は先端材料にあります。合金、セラミック、コーティングの革新は、ねじの性能の限界を押し広げ、最も要求の厳しい用途に優れた耐摩耗性、耐熱性、総合的な強度を提供しています。

標準的なスチールやステンレススチール製のネジでは対応できない場合、私たちは高度な合金に目を向けます。これらは日常的な金属ではなく、過酷な条件下で卓越した性能を発揮するように設計されています。PTSMAKEでの経験では、特に航空宇宙や医療機器のような業界では、材料選択を通してクライアントを導くことは、プロジェクトを成功させるための最も重要なステップの一つです。

超合金:高温環境のチャンピオン

インコネルやコバルトのようなニッケルベースの超合金は、非常に高い温度でも強度を維持できるように設計されています。標準的なスチール製スクリューは、数百℃を超えると構造的完全性を失う可能性があるが、インコネル718製のスクリューは、700℃(1300°F)に近い温度でも確実に機能する。しかし、課題は CNCスクリュー加工 プロセスそのものである。これらの材料は靭性が高く、摩耗しやすいため、加工には特殊な工具、低速回転、工具の摩耗を防ぎ厳しい公差を維持するための精密な冷却戦略が必要となる。これらの材料の特性は、非常に 異方4つまり、測定方向によって異なるため、加工工程がさらに複雑になる。

チタン合金:軽量パワーハウス

Ti-6Al-4Vのようなチタン合金は、驚くべき強度対重量比を提供します。チタン合金は鋼鉄よりも約40%軽く、強度は鋼鉄と同等であるため、1グラム単位が重要な航空宇宙用途や高性能自動車用途に理想的です。また、優れた耐食性も誇ります。チタンの加工には、スチールとは異なるアプローチが必要です。チタンは熱伝導率が低いため、切削工具の刃先に熱が素早く蓄積されます。そのため、鋭利な工具、低い切削速度、熱を管理し材料のかじりを防ぐための高圧クーラントが必要となります。

これらの先進的な合金を簡単に比較してみよう:

| 素材 | 主要物件 | 理想的なアプリケーション | マシニング・チャレンジ |

|---|---|---|---|

| インコネル718 | 高温強度、耐食性 | ジェットエンジン、ガスタービン、原子炉 | 高加工硬化、激しい工具摩耗 |

| チタン(Ti-6Al-4V) | 高い強度対重量比、生体適合性 | 航空宇宙部品、医療用インプラント | 熱伝導率が低く、かじりやすい |

| MP35N | 超高強度、耐食性 | 医療機器、船舶用ハードウェア、レース | 非常にタフで、厳密なマシン・セットアップが必要 |

適切な合金の選択は、要求性能と製造コストのトレードオフです。の専門知識は CNCスクリュー加工 これらのエキゾチックな素材が、信頼できるパーツ・サプライヤーを他から引き離すのである。

高度な合金からスクリュー全体を設計するだけでなく、特殊なコーティングやセラミックを使用して、従来の材料の性能を大幅に向上させることもできます。このアプローチは、多くの場合、スクリューの芯材を変えることなく、硬度や摩擦などの表面特性を向上させる費用対効果の高いソリューションを提供します。

表面コーティングねじの鎧

コーティングとは、スクリューの性能を高めるために表面に施される極薄の層のことである。ベースとなるネジはステンレス鋼のような馴染みのある材料で作られているかもしれませんが、コーティングによって超強力になります。これは、部品の表面だけが極度の摩耗や腐食要素に直面するプロジェクトで、私たちがよく使う戦略です。

一般的な高性能コーティング

- 窒化チタン(TiN): これはクラシックだ。ゴールド色でお分かりになるでしょう。表面硬度を高め、優れた潤滑性を発揮し、ダイナミックな用途での摩擦を低減します。

- ダイヤモンドライクカーボン(DLC): その名が示すように、DLCコーティングは驚くほど硬く、滑りが良い。摩擦係数の非常に低い表面を作り出し、摩耗の激しい摺動用途の部品に最適です。

- 窒化アルミニウムチタン(AlTiN): このコーティングは、TiNと比較して優れた高温性能を発揮します。高温で酸化アルミニウムの保護層を形成するため、高速機械やエンジンに使用されるねじに最適です。

下の表は、各コーティングの主なメリットの概要である:

| コーティング・タイプ | 主なメリット | 一般的な色 | 最高使用温度 |

|---|---|---|---|

| 窒化チタン(TiN) | 汎用耐摩耗性、潤滑性 | ゴールド | ~600°C (1100°F) |

| DLC | 極限の硬度、最低の摩擦 | ブラック/グレー | ~350°C |

| アルティン | 高温耐摩耗性 | バイオレット/ブラック | ~900°C (1650°F) |

エンジニアリング・セラミックスの台頭

最も過酷な用途には、ジルコニアや窒化ケイ素のようなエンジニアリング・セラミックのみで作られたねじを使用することもあります。これらの材料は非常に硬く、化学的に不活性で、非常に高い温度に耐えることができます。また、優れた電気絶縁体でもあります。しかし、脆いため、衝撃荷重の大きい用途には適しません。そのため CNCスクリュー加工 セラミックの加工は、切削加工というよりも研削加工に近く、微小破壊を起こすことなく必要な精度を達成するためには、先端のダイヤモンド工具と高度に専門化された装置が必要となる。ニッチではあるが、特殊ファスナーの成長分野である。

要するに、標準的な鋼材だけに頼っていた時代は、高性能の用途では終わったのだ。インコネルのような先進的な超合金、チタンのような軽量パワーハウス、DLCのような革新的な表面コーティングなど、材料科学は新たなレベルの性能を解き放ちました。これらの選択肢を理解することは、最も重要な時に故障しないねじの設計と製造の鍵となります。成功する CNCスクリュー加工 これらの材料の製造には、性能、コスト、製造性のバランスをとるための深い専門知識が必要である。

産業アプリケーション:CNCスクリュー加工部門

自動車産業から航空宇宙産業まで、どのようにして高水準の信頼性を実現しているのか、不思議に思ったことはないだろうか。自動車から航空宇宙産業に至るまで、なぜ高い信頼性を実現できるのか不思議に思ったことはないだろうか?

CNCねじ加工は、これを可能にする基盤技術である。多様な材料から高度にカスタマイズされた超精密なねじを製造する能力により、事実上あらゆる高度な産業のユニークで厳しい仕様に対応することができます。

CNCねじ加工の多用途性は、さまざまな分野での応用を見ると真によくわかります。各業界では、極端な温度への耐性から生体適合性の確保まで、独自の課題があり、使用されるねじは、これらの特定の要求を正面から満たすように設計されています。PTSMAKEの過去のプロジェクトで、私たちはこれらの違いを直接見てきました。

自動車産業:耐久性と量の融合

自動車の世界では、それはバランスのゲームだ。メーカーは、耐久性と信頼性に優れた部品を必要としているが、組立ラインを動かすためには大量に生産しなければならない。

- エンジン・コンポーネント エンジン内部で使用されるネジやボルトは、絶え間ない振動、高温、腐食性流体に耐えなければなりません。私たちは、故障を防ぐために高強度鋼合金や特殊コーティングを使用することがよくあります。

- 安全システム: エアバッグやブレーキのような重要なシステムでは、ミスは許されません。これらのねじは、厳格な試験を受け、原材料から最終部品までの完全なトレーサビリティを必要とします。CNCねじ加工の精度は、すべての単一の部分が正確な仕様を満たしていることを保証します。

- シャシーとボディ これらのファスナーは、費用対効果に優れながら、構造的な完全性を提供する必要があります。セルフタッピングねじやねじ形成ねじが一般的で、金属やプラスチック部品に迅速に組み立てるために設計されています。

航空宇宙産業精度が重視される分野

航空宇宙産業は、あらゆる部品にとって最も要求の厳しい産業であることは間違いない。失敗が致命的な結果をもたらすため、どんなに小さな部品でも完璧でなければなりません。

- 軽量化: 1グラム1グラムを大切に。私たちは、高い強度対重量比を達成するために、チタンや高品位アルミニウム合金のような高度な材料から頻繁にネジを機械加工しています。

- 極端な許容範囲: 航空宇宙部品は、製造において最も厳しい公差を必要とします。CNCねじ盤は、完璧にフィットし、正しく応力を分散させる複雑なねじプロファイルとヘッド設計を作成するために不可欠です。

- 表面の完全性: 耐疲労性を高め、腐食を防止するために、多くの航空宇宙用ねじには次のような特殊な表面処理が施されている。 陽極酸化処理5.この工程により、部品自体と一体化した保護酸化膜が形成される。

この2つのセクターの主な需要を簡単に比較してみよう:

| 特徴 | 自動車産業 | 航空宇宙産業 |

|---|---|---|

| プライマリー・ドライバー | 規模に応じたコスト効率の高い信頼性 | 絶対的な安全性と性能 |

| 素材重視 | 高強度鋼、コーティング合金 | チタン、アルミニウム合金、超合金 |

| 主な要件 | 耐振動性と耐熱性 | 高い強度対重量比 |

| 生産量 | 非常に高い | 低~中 |

自動車や航空宇宙が強度と耐久性の限界に挑む一方で、他の産業はまったく異なる、しかし同様に複雑な課題を突きつけてくる。例えば、エレクトロニクスや医療分野では、微細なスケールの精度と、人体と安全に相互作用できる材料が要求される。

エレクトロニクス産業小型化の世界

電子機器の小型化・高性能化に伴い、その部品も小型化・高性能化が求められています。CNCねじ加工は、現代の世界を支えている微細なファスナーを製造するために不可欠です。

- マイクロスクリュー: スマートフォンやノートパソコンの内部にある小さなネジについて考えてみよう。これらのネジは多くの場合、長さがわずか1~2ミリで、驚異的な精度を誇る専用のCNCネジ盤によって製造される。

- 素材の特性: エレクトロニクス分野では、電気的特性を考慮して材料が選択されることがよくあります。私たちは、繊細な電子部品との干渉を避けるために、ステンレス鋼、真鍮、あるいはPEEKのような非磁性材料を使用しています。

- カスタムヘッド: コンパクトな設計に適合し、自動組立に対応するため、多くの電子ネジは、薄型トルクスやカスタムペンタローブヘッドのようなユニークなヘッドデザインを持っています。

医療機器セクター生体適合性と滅菌

医療分野では、部品は精密であるだけでなく、人が触れても安全でなければならない。このため、材料や製造上の制約が新たに生じています。

- 生体適合材料: インプラントや手術器具には、医療グレードのチタンやステンレス鋼、またはPEEKのような人体と反応しないポリマーのような素材のみを使用しています。

- 完璧な表面仕上げ: 医療用ねじは、細菌の繁殖を防ぎ、適切に滅菌できるようにするために、非常に滑らかな表面仕上げが必要です。CNC加工は、これを達成するために必要な制御を提供します。

- トレーサビリティ: すべての医療用部品は、原料バッチまで完全に追跡可能でなければなりません。PTSMAKEの品質システムは、このドキュメントを提供し、コンプライアンスと患者の安全を確保するように設計されています。

ここでは、これらの業界で必要とされる部品がどのように異なるかを説明する:

| 産業 | 主な要件 | 一般的なねじの種類 | 一般材料 |

|---|---|---|---|

| エレクトロニクス | 小型化、非磁性 | マイクロネジ、プラス、トルクス | ステンレススチール、真鍮 |

| 医療機器 | 生体適合性、滅菌性 | 骨ネジ、歯科インプラントネジ | チタン、PEEK、316Lステンレス鋼 |

| エネルギー | 耐食性、高強度 | 六角ボルト、スタッドボルト | インコネル、モネル、二相鋼 |

エネルギー分野、特に石油・ガス分野では、深海の圧力から腐食性化学物質まで、地球上で最も過酷な環境のいくつかに耐えることができるファスナーのカスタムCNCネジ加工にも大きく依存しています。

自動車産業の大量生産ラインから医療機器製造の無菌環境まで、CNCねじ加工はその価値を証明しています。その中核的な強みである精度、材料の柔軟性、カスタマイズ性は、単に有益であるだけでなく、必要不可欠なものです。この適応性により、航空宇宙、エレクトロニクス、エネルギーのエンジニアは、最も厳しい性能、安全性、規制基準を満たす信頼性の高い製品を設計、製造することができます。見過ごされがちな小さなネジは、先進製造業があらゆる分野で重要な役割を担っていることの証である。

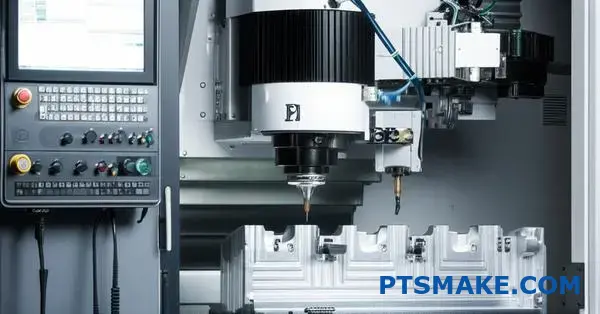

デジタルインテグレーション:ねじ製造におけるCAD/CAMとエッジコンピューティング。

画面上では完璧に見えるデザインも、機械工場に入るとエラーや遅れに振り回され、もどかしさを感じたことはありませんか?設計と製造の間の断絶にうんざりしていませんか?

CAD/CAMソフトウェアとエッジコンピューティングのシームレスな統合は、CNCねじ加工を根本的に変革します。設計から完成部品まで統一されたデジタルスレッドを作成し、プロトタイピングを劇的にスピードアップし、ヒューマンエラーを最小限に抑え、比類のない精度と効率のための完璧なデータ転送を保証します。

デジタル・コンセプトから物理的なネジになるまでの道のりは、かつては分断されていた。デザイナーはCAD(コンピューター支援設計)ソフトウェアでモデルを作成し、それを機械工に渡す。その機械工が手作業でCNCマシンのプログラムを作成するのだが、このプロセスでは解釈ミスが多発する。設計と製造の間のこのギャップは、しばしばコストのかかるミスや遅れにつながっていた。今日、統合されたCAD/CAM(コンピューター支援製造)システムは、このギャップを埋め、現代の精密製造の標準となったシームレスなワークフローを作成します。

設計図からGコードへ:CAD/CAMのつながり

中核となるCAD/CAM統合とは、設計ソフトウェアと製造ソフトウェアが互いに会話することを意味します。カスタムねじの設計がCAD環境で確定されると、CAMモジュールがそれを引き継ぎます。3Dモデルの形状を分析し、最適なツールパス(切削工具が通る正確なルート)を生成します。このプロセスでは、切削速度、送り速度、工具選択などの重要なパラメーターも決定されます。

CAMシステムは次に、次のような重要なステップを実行する。 後処理6.これは、汎用ツールパスデータを、ターゲットCNCマシンが理解できる特定のGコードプログラムに変換する。それぞれの機械は独自の方言を持っており、ポストプロセッサーは完璧な翻訳者として機能する。この自動化により、かつて生産上の問題の主な原因であった手作業によるプログラミングミスがなくなりました。PTSMAKEのプロジェクトでは、このダイレクトリンクにより、設計承認から初品検査までの時間が大幅に短縮されました。

統一されたデジタルワークフローのメリット

この統合がCNCネジ加工に与える影響は、即座に大きくなります。CADモデルに変更があった場合、CAMプログラムで迅速に更新できるため、バージョン管理が容易になり、機械が常に最新の設計で動作するようになります。この緊密なループは、ラピッドプロトタイピングや反復設計プロセスにとって非常に貴重です。

| アスペクト | 従来のワークフロー | 統合されたCAD/CAMワークフロー |

|---|---|---|

| データ転送 | マニュアル(例:2D図面、別ファイル) | CADからCAMへのダイレクトな自動化 |

| プログラミング | 手動Gコード・プログラミング | 自動ツールパス生成 |

| エラーの可能性 | 高い(人間による解釈、データ入力) | 低い(人的介入を最小限に抑えた) |

| プロトタイピング速度 | 遅い、複数の手動ステップ | 迅速で合理的なアップデート |

このデジタルの連続性は、金属片を切削する前に加工プロセス全体をシミュレートできることを意味します。潜在的な衝突を検出し、効率化のためにツールパスを最適化し、サイクルタイムを正確に見積もることができます。

CAD/CAMの統合が強力なデジタルの糸を生み出す一方で、エッジコンピューティングは、データ処理と意思決定を工場現場に持ち込むことで、それをさらに一歩進めます。CNCマシンから膨大な量のデータを遠くのクラウドサーバーに送って分析する代わりに、エッジコンピューティングはマシン自体または近くのサーバーでローカルにデータを処理します。集中処理から分散処理へのこのシフトは、CNCねじ加工のような高速・高精度加工にとって画期的なことだ。

エッジコンピューティング工場フロアのスマート・ブレイン

エッジコンピューティングは、各CNCマシンに独自のローカライズされたインテリジェンスを与えるものだと考えてください。エッジコンピューティングは、機械自身の性能と環境をリアルタイムで分析し、以前は不可能だった調整を瞬時に行う能力を機械に与えます。これは、振動、温度、工具摩耗などの変数をモニターするセンサーを機械に配置することで実現される。

リアルタイムプロセス最適化

複雑なネジを回すCNCマシンを想像してみてください。エッジデバイスが音響と振動のデータを分析し、工具のびびりの最初の兆候を検出します。びびりが仕上げ面や寸法精度に影響を与える前に、システムは主軸回転数や送り速度を自動的に調整して問題を軽減します。このリアルタイムのフィードバックループにより、すべてのねじが正確な仕様を満たすことが保証されます。当社のテストでは、これにより工具寿命が最大20%向上し、スクラップ率が大幅に減少することが示されています。

信頼性とスループットの向上

エッジコンピューティングは工程内の調整だけでなく、予知保全と全体的な効率化のための強力なツールでもある。機械部品の健全性を継続的に監視することで、故障を事前に予測し、計画的なダウンタイム中にメンテナンスの予定を立てることができます。

| エッジ・コンピューティング機能 | 説明 | スクリュー生産への影響 |

|---|---|---|

| 低レイテンシー処理 | データはローカルで分析されるため、ネットワークの遅延はない。 | 加工パラメータを瞬時に調整 |

| 予知保全 | アルゴリズムがセンサーデータを解析し、部品の故障を予測する。 | 機械のダウンタイムとメンテナンスコストの削減 |

| データ・セキュリティの強化 | 機密性の高い設計データはローカルネットワークに留まります。 | 知的財産の盗難やデータ漏洩のリスクを低減する。 |

| オンザフライ分析 | パフォーマンス・データは即座のプロセス改善に利用される。 | 安定した品質とサイクルタイムの最適化 |

シームレスなCAD/CAMワークフローとエッジコンピューティングの現場のインテリジェンスを組み合わせることで、高い応答性と弾力性のある製造環境を実現しています。こうして私たちは、高精度のねじを常にスケジュール通りにお届けしているのです。

設計から生産までの時間がかかり、ミスが発生しやすい工程で苦労していませんか?CAD/CAMソフトウェアとエッジコンピューティングの統合により、設計からねじの完成品まで、直接デジタルリンクが作成されます。この統一されたワークフローは、手作業によるプログラミングエラーを排除し、プロトタイピングを加速し、リアルタイムデータを使用してCNCねじ加工プロセスを最適化します。その結果、比類のないスピード、精度、信頼性を実現し、お客様の部品がいつでも最初から正しく製造されることを保証します。

CNCねじ加工のコスト最適化戦略?

プロジェクト予算が縮小する一方で、精密部品の製造コストは上昇の一途をたどっていませんか?品質とコストのバランスを取ることは、不可能な綱渡りのように感じていませんか?

CNCスクリュー加工のコストを最適化するには、効率的な材料使用、プロセスの自動化、バッチの最適化、データ駆動型の決定を戦略的に組み合わせる必要があります。これらの重要な分野に焦点を当てることで、最終コンポーネントの品質や完全性を損なうことなく、費用を大幅に削減することができます。

どのような製造工程でも、特にCNCねじ加工のような精密さが要求される工程では、積極的かつ全体的なアプローチが必要です。手抜きをするのではなく、よりスマートに作業することです。PTSMAKEでは、コスト効率を部品のDNAに組み入れるため、多くの場合、設計段階からお客様と提携しています。

製造可能設計(DFM)

最大のコスト削減は、多くの場合、金属片を切り出す前に起こる。DFMの原則を適用することは非常に重要です。

ジオメトリの単純化

複雑な形状は、加工時間と工具コストを押し上げます。その複雑なカーブや非常にタイトな内部コーナーは、部品の機能にとって絶対に必要なのでしょうか?時には、性能に影響を与えないわずかな設計上の微調整が、加工サイクルを顕著な割合で削減し、直接的な節約につながることがあります。過去のプロジェクトでは、重要でない内部半径を単純化することで、サイクルタイムを最大15%短縮しました。

公差の標準化

部品全体に一律に厳しい公差を適用することは、よくあるコストのかかる間違いです。高精度が必要なのは、重要なフィーチャーだけです。非機能面の公差を緩和することで、機械時間を短縮し、スクラップ率を下げ、二次仕上げ作業の必要性を減らすことができます。この単純な変更は、部品あたりの全体的なコストに大きな違いをもたらします。

素材の使い方をマスターする

材料は、CNCねじ加工における主要なコストドライバーです。どのように材料を選択し、使用するかが非常に重要です。

正しい素材の選択

念のため」と材料をオーバースペックにするのは魅力的だ。しかし、より標準的で費用対効果の高い金属で十分なのに、高コストの合金を使用することは、不必要な出費を増やすことになります。私たちは、強度、耐食性、重量などの機能要件を評価し、すべての仕様を満たす最も経済的な材料に適合させるお手伝いをします。以下のことを理解します。 トライボロジー7 材料と切削工具の関係も、工具寿命を最適化する鍵である。

次の表は、一般的な材料の基本的な比較で、コストとサイクルタイムに直接影響する加工性のバランスを示しています。

| 素材 | 相対コスト指数 | 被削性評価(100 = 最高) | 主な検討事項 |

|---|---|---|---|

| アルミニウム6061 | 1.2x | 90 | 加工性に優れ、強度対重量比が良い。 |

| ブラス360 | 1.8x | 100 | 加工性のベンチマーク、高速サイクル。 |

| ステンレス・スチール303 | 2.5x | 75 | 耐食性に優れ、機械加工が可能。 |

| ステンレススチール316 | 3.0x | 45 | 耐食性に優れるが、加工に時間がかかる。 |

| チタン | 8.0x | 20 | 高強度、低重量だが、機械加工が難しく、コストがかかる。 |

設計や素材だけでなく、実際の現場でのオペレーションを最適化することで、長期にわたる一貫したコスト削減が実現する。時間、材料、エネルギーなど、あらゆる形の無駄を最小化することである。データが貴重な資産となり、当て推量を正確で実行可能なインテリジェンスに変えるのです。

機械とプロセスの効率を最適化

切れない機械は損をしている。目標はチップ製造時間を最大化することだ。

機械停止時間の最小化

計画外のダウンタイムは利益を奪う。生産が停止し、ボトルネックが発生し、プロジェクト全体が遅れる可能性があります。お客様との調査の結果、しっかりとした予防メンテナンススケジュールは譲れないものであることがわかりました。定期的にスピンドルを点検し、液面レベルをチェックし、工具の摩耗を監視することで、致命的な故障を防ぐことができます。さらに、データ分析を使って部品がいつ故障するかを予測することで、非生産時間中に定期メンテナンスを実施し、稼働時間を最大化することができます。

バッチサイズの最適化

生産ロット・サイズのスイート・スポットを見つけることは、慎重にバランスを取る行為である。大ロットは、1個あたりのセットアップ・コストを下げることができるが、在庫を抱えることになる。小ロットは柔軟性があるが、頻繁な切り替えのため非効率になる可能性がある。私たちは、各部品の経済的発注量(EOQ)を決定するために、過去の生産データを利用しています。効率性を高めるには十分な大きさのバッチを生産しますが、需要の変化に対応し、スリムであり続けるには十分な小ささのバッチを生産します。

オートメーションとデータの役割

現代のCNCねじ加工において、技術はコスト最適化のための究極のテコである。

プロセス・オートメーション

単純な反復作業は、自動化の格好の候補である。バーフィーダーやロボットアームを使用して部品をロード・アンロードすることで、消灯時間であっても機械を長時間無人で稼動させることができる。これにより、機械の稼働率が劇的に向上し、熟練オペレーターは、品質管理やプログラミングなど、より複雑な作業に集中できるようになる。この一手間を加えるだけで、人件費を増やすことなく生産量を増やすことができる。

下表は、自動化が部品単価にどのような影響を与えるかを示している。

| メートル | マニュアル・ローディング | 自動ローディング | インパクト |

|---|---|---|---|

| マシン稼働率 | 60-70% | 90-95% | ~生産時間が30%増加 |

| 部品当たりの労力 | 高い | 低い | 直接人件費の大幅削減 |

| 一貫性 | 可変 | 高い | スクラップ率の低下、品質の向上 |

| セットアップ時間 | 中程度 | 低い(クイックチェンジシステム使用時) | ジョブ間の切り替えの迅速化 |

これらのオペレーション戦略を統合することで、単にパーツを製造することから、インテリジェントに製造することへと移行します。各決断はデータに裏打ちされ、各プロセスは最大限の効率を得るために改良され、貴社のCNCスクリュー加工が可能な限り費用対効果の高いものであることを保証します。

CNCねじ加工における真のコスト最適化は、1回限りの修正ではなく、継続的なプロセスです。それは、最初から不必要な出費を防ぐためのインテリジェントな設計と材料選択から始まります。このプロアクティブなアプローチは、機械の稼働時間を最大化し、最適なバッチサイズを実行することに重点を置いた、非常に効率的な現場の実践によってサポートされます。自動化とデータ主導の洞察を活用することで、製造のあらゆる側面を改善し、製造プロセスを無駄のない、コスト効率の高い、信頼性の高いオペレーションに変えることができます。

PTSMAKEでCNCねじ加工をさらに進化させる

お客様のCNCねじ加工プロジェクトを向上させる準備はできていますか?PTSMAKEに迅速かつ詳細なお見積もりをご依頼いただき、次世代の精度、持続可能性、効率性をご体験ください。当社の多軸加工、スマートな検査、革新的な材料に関する専門知識が、お客様のサプライチェーンにどのような変革をもたらすか、今すぐお問い合わせください!

機械のコアモーションシステムが、パーツの最終精度をどのように決定するかを理解する。 ↩

この詳細なガイドで、最初から最後まで、材料の選択が環境に与える影響をすべて理解しましょう。 ↩

この技術が単なるカメラを超え、製造業におけるインテリジェントで自動化された意思決定を可能にすることをご覧ください。 ↩

材料の方向特性がCNC加工戦略と部品の性能にどのような影響を与えるかについて、詳細をご覧ください。 ↩

この表面処理によって、ミッションクリティカルな部品の耐久性と耐食性がどのように向上するかをご覧ください。 ↩

この重要なステップが、どのように普遍的なCAM命令を、特定のCNCマシンが理解できる独自の言語に変換するのかをご覧ください。 ↩

摩擦と摩耗の科学が、より良い工具とクーラントを選択し、工具寿命を延ばすのにどのように役立つかを理解する。 ↩