厳しい納期、複雑な仕様、予算の制約の中で、真鍮のCNC加工に適した製造パートナーを見つけるのは、大変なことです。精度を約束しても品質にばらつきがあるサプライヤーや、納期に間に合わずプロジェクト全体のスケジュールが危うくなるようなサプライヤーとの取引でイライラした経験があるのではないでしょうか。

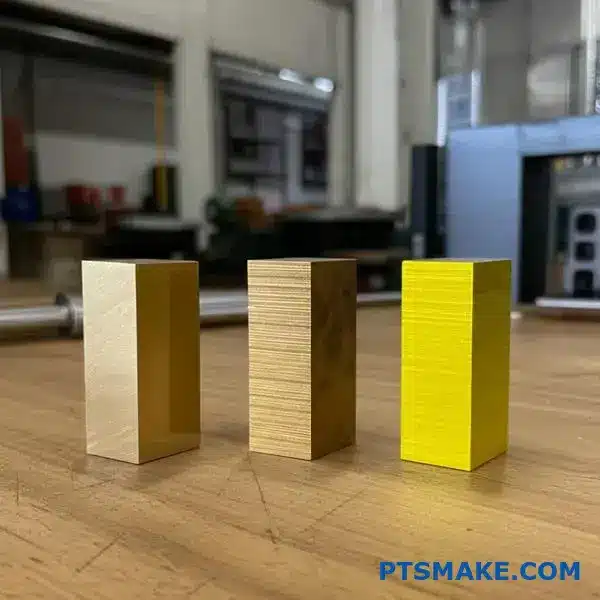

真鍮のCNC加工は、精密な製造技術と汎用性の高い真鍮合金を組み合わせ、電子機器、自動車、配管、工業用途の高品質部品を製造します。成功するかどうかは、適切な合金の選択、設計の最適化、経験豊富な製造パートナーの選択にかかっています。

真鍮加工は近年大きく進化しており、新しい合金配合や高度なCNC技術により、数年前にはなかった可能性が広がっています。新しい製品ラインのプロトタイプを開発する場合でも、大量生産にスケールアップする場合でも、真鍮加工における最新のイノベーションを理解することが、期待を上回るプロジェクトと、基本的な要件を満たすのに苦労するプロジェクトの違いにつながります。

真鍮CNC加工の革新的なアプリケーションは、業界を超えて。

強度、導電性、耐腐食性に優れ、見た目も美しい素材を探すのに苦労したことはありませんか?このバランス感覚は、しばしば設計上の妥協につながり、ある重要な特性を犠牲にすることを余儀なくされます。

真鍮のCNC加工は、エレクトロニクス、自動車、配管、さらには楽器などの産業用の精密部品を作成するために使用される汎用性の高い製造プロセスです。真鍮が広く使用されているのは、優れた加工性、耐食性、導電性、美観を兼ね備えているからです。

PTSMAKEでは、クライアントが新しいプロジェクトのために私たちにアプローチするとき、材料の選択は最初の、そして最も重要な会話の一つです。真鍮はよく候補に挙がりますが、それには理由があります。その万能性には目を見張るものがあります。そのマジックは 真鍮のCNC加工 それは、この合金を非常に精密な部品に加工する能力にある。いくつかの主要産業がどのようにこの特性を活用しているのか見てみよう。

現代エレクトロニクスのバックボーン

エレクトロニクス分野では、性能は譲れません。部品には信頼性、導電性、耐久性が求められます。真鍮は、コネクター、端子、ソケットに最適な素材です。なぜでしょうか?その優れた導電性により、民生用ガジェットから産業用制御システムまで、あらゆる機器に不可欠な安定した信号と電力伝送が保証されるからです。しかし、導電性だけではありません。これらの部品は小型で複雑であることが多い。C360黄銅のような合金の自由削り出しの性質は、厳しい公差と複雑な形状を効率的に実現し、品質を犠牲にすることなく製造コストを抑えることができます。また、この素材固有の耐食性により、これらの重要な接続部は、あまり理想的でない環境であっても、時間の経過とともに劣化することはありません。

自動車と配管における信頼性

自動車業界と配管業界には、流体、温度変化、圧力に常にさらされることに耐える部品という共通のニーズがあります。そこで真鍮が真価を発揮します。自動車システムでは、継手、バルブボディ、センサーハウジングに真鍮削り出しの部品が使われています。これらの部品は、燃料、オイル、冷却水による腐食に耐え、自動車のシステムの寿命を保証します。

同様に、配管においても、真鍮は何十年もの間、スタンダードであり続けている。真鍮製のバルブ、継手、水栓は、水による錆やミネラルの蓄積に耐性があります。過去のプロジェクトで、私たちは錆に強い真鍮合金を厳選してきました。 脱亜鉛1腐食は時間の経過とともに素材を弱める可能性があるため、最終的な部品は長期間の使用に耐える安全性と耐久性を確保している。

| 産業 | 一般的な真鍮部品 | レバレッジド・キー・プロパティ |

|---|---|---|

| エレクトロニクス | コネクタ、端子、ピン | 導電性、被削性 |

| 自動車 | センサハウジング、ホース継手 | 耐食性、耐久性 |

| 配管工事 | バルブ、蛇口、管継手 | 耐食性、抗菌性 |

| インダストリアル | ギア、ベアリング、ブッシュ | 低摩擦、耐摩耗性 |

この表はスナップショットですが、用途ははるかに広範です。真鍮の低摩擦品質は、ギアやベアリングのような産業機械部品にも理想的で、摩耗を減らし、機器の稼動寿命を延ばします。

真鍮は、純粋に機能的であるだけでなく、美観や感覚的な体験が最も重要な産業において、特別な位置を占めています。真鍮の視覚的、音響的特性は、工業用金具をはるかに超えた革新的な用途の全く新しい範囲を開きます。美しさと力強さの融合が、真鍮を魅力的な素材にしているのです。

芸術と精密さの交差点

トランペットやサックスの暖かく響く音について考えてみよう。あの音質は偶然ではありません。真鍮の音響特性が、多くの楽器に選ばれる理由なのです。正確な 真鍮のCNC加工私たちは、楽器の音色、音程、演奏性に影響するマウスピース、バルブケーシング、キーを正確な寸法で製作することができます。この工程では、複雑な内部通路や、適切な空気の流れや音作りに不可欠な、滑らかで欠陥のない表面を作ることができます。この素材は、ゴールドのような輝きのある仕上げに磨き上げることができ、クラシックな美しさの最後のタッチを加えます。

高級品と装飾金物

真鍮の美的魅力は高級品、特に時計製造や高級宝飾品の世界にも及んでいる。機械式時計の内部の歯車やプレートは、真鍮から機械加工されることが多い。その安定性と加工性により、時計の心臓部である極小かつ高精度の部品を作ることができるのです。さらに、その自然な金色の色合いは、スチールや他の素材との美しいコントラストをもたらし、金やロジウムでメッキして異なる仕上げにすることもできます。

このような魅力があるため、真鍮は装飾金物として好まれている。

デザインから最終製品まで

高級カミソリのハンドルや特注のキャビネット・ノブなど、高級消費財のデザインを依頼された場合、多くの場合、真鍮が最有力候補となります。なぜ真鍮が適しているのか、その理由を簡単にご紹介しましょう:

| 特徴 | 高級品のメリット | 例 |

|---|---|---|

| 美的 | 温かみのある黄金色で、美しく熟成する。 | 時計ケース、デザイナーズ・ペン |

| 重量 | 満足のいく重みがあり、質の高さを伝える。 | カスタムノブ、高級蛇口 |

| 終了 | ポリッシュ、ブラッシュ、メッキが可能。 | 装飾照明器具、ジュエリー |

| フィール | 滑らかでしっかりとした手触り。 | プレミアム製品ケーシング |

エレガントで複雑な形状に加工し、完璧に仕上げることができるため、デザイナーの憧れの的となっている。また、時間の経過とともに変化するパティナ(古艶)も、個性や歴史を感じさせる特徴として好まれる。

携帯電話の重要な電気コネクターから高級時計の精密な歯車に至るまで、真鍮は驚くほど多用途に活躍します。導電性、耐食性、切削性、美観など、そのユニークな特性の融合は、真鍮をなくてはならない素材にしています。精密なCNC機械加工によって、私たちは数え切れないほどの産業の厳しい仕様に合うように真鍮を成形することができ、何世紀も前から知られている素材が、現代の革新とデザインの最前線に立つことができることを証明しています。

CNC機械加工部品に適した黄銅合金の選択。

真鍮合金を指定したのに、現場で予期せぬ腐食やひび割れによって失敗したことはありませんか?選択を誤ると、設計全体と予算が危うくなります。

適切な黄銅合金を選択するということは、その特性(加工性、耐久性、耐食性など)を部品の特定の用途に適合させるということです。重要なのは、銅、亜鉛、鉛の含有量が性能にどのように影響するかを理解することで、CNC加工部品の最終的なコストと信頼性に直接影響します。

コア・コンポーネントを理解する銅、亜鉛、鉛

真鍮合金の特性は、その化学組成に起因する。銅と亜鉛の比率が主な要因ですが、他の元素、特に鉛が重要な役割を果たします。

銅は母材である。銅の含有量が多いほど、一般的に耐食性、導電性、延性が向上する。これにより、合金は破断せずに成形したり曲げたりすることが容易になります。

真鍮は銅に亜鉛を添加して作られる。亜鉛の含有量を増やすと、素材の強度と硬度は増すが、耐食性は低下する。腐食性環境にさらされる高亜鉛黄銅によく見られる問題は以下の通りです。 脱亜鉛2亜鉛が合金から選択的に溶出し、多孔質で弱くなった銅の構造が残る。

鉛は、優れた被削性を実現する秘密の成分です。鉛は黄銅のマトリックスには溶け込みません。その代わり、小さくて柔らかい粒子として存在し、切削時に潤滑剤と切屑処理剤として機能します。これが、「快削性」または「快削性」の黄銅合金が次のような用途で人気がある理由です。 真鍮のCNC加工.

機械加工性指数:重要な指標

材料の加工しやすさを標準化するために、業界では被削性評価を用いています。この指標はパーセンテージに基 づいており、C360快削黄銅が100%の基準 となっています。70%の合金は、70%でC360と同程度に加工が容易です。レーティングが高いほど、切削速度は速くなり、工具寿命は長くなり、仕上げ面粗さも良くなります。

PTSMAKEで扱っている一般的な黄銅合金の簡単な比較です:

| 合金(UNS番号) | 一般名 | 組成(約%) | 機械加工性評価 |

|---|---|---|---|

| C26000 | カートリッジ・ブラス | 70% Cu, 30% Zn | 30% |

| C36000 | フリーカッティング・ブラス | 61.5% Cu, 35.5% Zn, 3% Pb | 100% |

| C38500 | 建築用ブロンズ | 57% Cu, 40% Zn, 3% Pb | 90% |

| C46400 | ネーバル・ブラス | 60% Cu, 39.2% Zn, 0.8% Sn | 30% |

強度と成形性のバランス

合金の強度と成形性(または延性)は常にトレードオフの関係にある。

- アルファ・ブラス(C260など): 銅含有量が高く(65%以上)、単相の結晶構造を持つ。延性が高く、深絞り加工、スピニング加工、曲げ加工などの冷間加工に優れている。しかし、強度は低い。

- アルファ・ベータ・ブラス(C360、C385など): 亜鉛を多く含むと、これらの合金は二相構造になり、強度と硬度が増すが、延性は低下する。機械加工には理想的だが、大規模な冷間成形には向かない。

弾薬の薬莢のように、深絞り加工で成形される部品には、C260カートリッジ・ブラスが最適です。広範な機械加工と適度な強度を必要とするねじ込み式配管継手には、C360が業界標準です。

一般的な黄銅合金の実用的な比較

適切な合金の選択は、多くの場合、アプリケーションの特定の要求に帰着します。PTSMAKEのプロジェクトでは、部品の主な機能に焦点を当てることで、この決定をお客様に導くことがよくあります。

高速加工用C360 快削黄銅

の主力製品である。 真鍮のCNC加工 世界最高水準。3%の鉛含有量により、100%という比類なき被削性を実現。切り屑がきれいに除去されるため、高速切削が可能で、工具摩耗が最小限に抑えられ、機械から取り出してすぐに優れた仕上げ面を得ることができます。このため、ファスナー、バルブ部品、継手、ハードウェアなどの部品の大量生産において、非常に高い費用対効果を発揮します。機械加工による複雑な形状や厳しい公差が必要な部品は、ほとんどの場合、C360が出発点となります。

強度と耐食性のためにC464海軍真鍮

部品が海洋や腐食性の高い環境向けである場合、C464が優れた選択肢となります。C464は約1%の錫を含み、海水中での脱亜鉛を大幅に抑制します。C464の被削性は30%に過ぎませんが、海水にさらされる船舶用金具、プロペラシャフト、バルブステムなどの用途では、その耐久性と耐食性の向上は譲れません。加工速度の低下というトレードオフは、部品の寿命によって正当化される。

優れた冷間加工用:C260カートリッジブラス

C260は70/30黄銅とも呼ばれ、一般的な黄銅の 中で最も優れた延性を持つ。グミのような性質を持ち、被削性が低い (30%)ため、機械加工には向かない。その代わり、複雑な形状に曲げたり、成形したり、引いたりしても割れないのが強みです。装飾品、照明器具、有名なところでは弾薬の薬莢などに使用され、耐久性を保ちながら正確な形状に成形する必要がある。

費用対効果:材料価格だけではない

よくある間違いは、ポンドあたりの価格だけに基づいて合金を選択することです。真の費用対効果とは、材料費、加工時間、ライフサイクル性能の組み合わせです。C360は、他の黄銅よりも材料費が若干高いかもしれませんが、その驚異的な加工性は、C464のような合金と比較して、サイクルタイムを50%以上短縮することができます。この機械加工時間と工具摩耗の削減により、最終的な部品が安価になることが多い。逆に、高価ではないが腐食しやすい合金を重要な用途に使用すると、早期故障や高価な交換につながる可能性があり、長期的にはC464のようなより堅牢な合金の方が経済的な選択となります。

適切な黄銅合金を選択することは、性能とコストのバランスをとる重要なステップです。重要なのは、銅、亜鉛、鉛の含有量によって決まる合金の特性を、部品の最終用途に合わせることです。C360 は高速加工に優れ、C464 は海洋用途に優れた耐食性を発揮し、C260 は大規模な成形を必要とする部品に理想的です。材料価格だけでなく、加工性とライフサイクルのニーズを考慮することで、最も信頼性が高く、費用対効果の高い結果を得ることができます。 真鍮のCNC加工 プロジェクトに参加している。

真鍮CNC機械加工部品の設計最適化。

CAD上では完璧に見えた真鍮部品が、製造時に大きな頭痛の種とコスト超過を引き起こしたことはありませんか?イライラするほどよくあるシナリオです。

真鍮部品の設計を最適化することは、性能要件と製造性のバランスをとることです。形状を単純化し、実用的な公差と表面仕上げを指定し、製造パートナーと早期に協力することで、コストを大幅に削減し、無駄を最小限に抑え、最終的な部品の機能を向上させることができます。

真鍮CNC加工のための優れたデザインは、ただ偶然生まれるのではなく、製造工程を最初から考慮した意図的な選択の結果です。それは、デザイナーのビジョンと機械加工現場の現実との対話です。目標は、機能的であるだけでなく、生産効率の高い部品を作ることです。この効率は、コスト削減とリードタイムの短縮に直結します。

公差とコストのバランス

PTSMAKEで最もよく見られる問題の一つは、公差の取りすぎです。エンジニアは、重要でないフィーチャーでさえ、部品全体に厳しい公差を適用することがよくあります。精度は不可欠ですが、不必要な締め付けは加工時間とコストを劇的に増加させます。公差を厳しくするごとに、より精密な工具が必要になり、切削速度も遅くなり、検査工程も増えます。重要なのは、機能的に必要な部分だけに厳しい公差を適用することです。非嵌合面やクリティカルでないフィーチャーについては、標準公差を使用することで、当社の過去のプロジェクトデータに基づくと、最大25-30%のコスト削減が可能です。常に自問してください:"この機能は本当にこの精度が必要か?"その答えは、多くの場合、設計と予算を簡素化します。

表面仕上げ:機能対美観

表面仕上げもまた、設計意図がコストに大きく影響する分野です。鏡のような仕上げは印象的に見えますが、複数の微細な機械加工が必要で、研磨やラッピングのような二次加工が必要になることもあります。真鍮製の部品で、内部で使用され、人目に触れないものであれば、標準的な機械加工仕上げ(125 Ra µinなど)で十分な場合があります。しかし トライボロジー3 ベアリングやシール面など、特性が重要な場合は、より滑らかな仕上げは譲れません。設計では、部品の機能に応じて、部位ごとに異なる表面仕上げを明確に指定する必要があります。

| フィーチャー・タイプ | 推奨公差 | 代表的な表面仕上げ (Ra µin) | コストへの影響 |

|---|---|---|---|

| 相手表面 | ±0.001インチ(±0.025mm) | 32 - 63 | 高い |

| クリアランス・ホール | ±0.005インチ(±0.127mm) | 125 | 低い |

| 外部、非機能 | ±0.010インチ(±0.254mm) | 125 - 250 | 低い |

| シーリング表面 | ±0.002インチ(±0.050mm) | 16 - 32 | 非常に高い |

部品形状の単純化

複雑な形状は、高度な5軸加工機でも難しい場合があります。ここでは、真鍮のCNC加工における形状のヒントをいくつかご紹介します:

- 内部コーナー: 鋭い内角を避ける。標準的な切削工具には半径があるため、工具の半径よりわずかに大きい内面半径で設計することで、EDMのような低速で高価な工程が不要になります。

- 薄い壁: 真鍮は比較的柔らかい金属です。肉厚が過度に薄いと、機械加工中に振動したり歪んだりして、精度が低下することがあります。一般的なルールとして、肉厚を0.030インチ(0.75mm)以上に保つようにしてください。

- ディープ・ポケット ポケットが深いほど、工具は長くする必要がある。長い工具は剛性が低く、びびりの原因となり、仕上げ面が悪くなる。目安としては、ポケットの深さを工具の直径の6倍以下に抑えることだ。

形状や公差の基本原則にとどまらず、効果的な設計の最適化には、部品のライフサイクル全体と製造プロセスとの相互作用を考えることが必要です。そこで、製造パートナーとの早期のコラボレーションが非常に貴重になります。機械工は、CADモデルだけでは必ずしも明らかでない洞察を提供することができます。

機能的な特徴をスマートに統合

製造性を考慮した機能設計は非常に重要である。

- スレッド ねじ山を設計する場合は、可能な限り標準サイズを指定する。特注のねじは、特別な工具を必要とし、コストとリードタイムを増加させる。また、ねじ山の終わりに逃がし溝を設ける。これにより、工具が抜ける場所ができ、工具の破損を防ぎ、きれいなねじ山を確保することができる。内ねじの場合は、正しい下穴の直径と、ねじの全長とわずかなマージンが入る深さに穴を開ける。

- アンダーカット: アンダーカットは可能だが、特殊な「ロリポップ」または「Tスロット」カッターが必要である。アンダーカットが必要な場合は、工具が出入りするのに十分なクリアランスを設けて設計します。過去のプロジェクトでは、顧客と協力して部品を2つの単純な部品として再設計し、後で組み立てることで、複雑でコストのかかるアンダーカットを完全に排除したものもあります。

黄銅の素材別設計

真鍮は優れた加工性で知られ、高い切削速度と送りが可能です。あなたの設計は、この利点を生かすことができます。真鍮は切りくずが小さく管理しやすいため、深い穴や小さなポケットのような形状は、アルミニウムやステンレス鋼のような粘着性のある素材よりも加工しやすくなっています。ただし、熱伝導率が高いため、熱はすぐに蓄積します。クーラントの流れを良くする設計が有効です。切りくずや熱がこもりやすい、深くて狭いスロットは避けてください。

| デザイン | スタンダード・アプローチ | 真鍮CNC加工に最適化 | ベネフィット |

|---|---|---|---|

| 機能統合 | 複数の独立した部品 | フィーチャーを1つのパーツにまとめる | 組み立て時間の短縮、強度の向上 |

| ツールアクセス | 複雑な内部構造 | 明確なツールパスの設計 | より速い加工、より良い仕上げ |

| デバリング | 手作業によるバリ取りを想定 | すべてのエッジに小さな面取りをする。 | 後処理コストの削減 |

| ワークホールディング | 特になし | 一時的なタブや平らな面を追加する | より安全なセットアップ、より高い精度 |

早期協力の力

私が提供できる最も効果的なヒントは、設計プロセスの早い段階で加工パートナーを巻き込むことです。図面を確定する前に、予備モデルを送ってください。PTSMAKEでは、潜在的な問題を特定し、小さな修正を提案する製造性設計(DFM)フィードバックを提供することがよくあります。10分程度の会話で、数日の加工時間と予算のかなりの部分を節約できることがよくあります。このような協力的なアプローチにより、最終的な設計が理論的な成功にとどまらず、実用的で費用対効果の高いものになります。

真鍮のCNC加工用に設計を最適化することは、大きな利益をもたらす戦略的なプロセスです。それは、部品の性能を妥協することではなく、製造性を高めることです。実用的な公差、機能的な表面仕上げ、単純化された形状に焦点を当てることで、すべての技術要件を効率的に満たす部品を作成できます。製造パートナーとの早期のコラボレーションが、コスト削減を実現し、CAD画面から完成部品まで設計を成功に導く鍵であることを忘れないでください。

真鍮CNC加工における持続可能な実践?

精密真鍮部品の環境フットプリントを考えたことがありますか?最終製品に注目するのは簡単ですが、それを作るために消費される廃棄物やエネルギーについてはどうでしょうか?

持続可能な黄銅CNC加工は、主要な戦略に焦点を当てることで、環境への影響を最小限に抑えます。これには、ほぼ100%の真鍮スクラップをリサイクルすること、エネルギー効率の高い機器を利用すること、リーン生産の原則を適用して材料廃棄とエネルギー消費を大幅に削減することなどが含まれます。

環境フットプリントを理解する

真に改善するためには、まず影響を理解する必要がある。未加工の真鍮ブロックが完成部品に変わる過程には、環境との接点がいくつもあります。最後に光る部分だけでなく、その過程全体が重要なのです。PTSMAKEの過去のプロジェクトでは、これを分解し、顧客と地球にとって最も大きな改善ができる場所を特定してきました。

廃棄物:単なるスクラップではない

真鍮を加工すると、切り屑や切粉が発生します。この削り残しが、元のワークピースのかなりの部分を占めることもあります。適切に管理されなければ、これは純粋な廃棄物となります。明らかに材料が失われるだけでなく、そもそもバージン材を取り出し、加工するために使用されるエネルギーや資源もあります。埋立地から真鍮を1グラムでも節約することは、勝利なのです。包括的な ライフサイクルアセスメント4 そうすれば、採掘から廃棄に至るまで、この廃棄物が及ぼす影響の全容が明らかになるだろう。

エネルギー消費:電力消費プロセス

CNCマシンは強力なツールであり、稼動には多くの電力を必要とする。スピンドル、サーボ、クーラントポンプ、コントロールユニットはすべてエネルギーを消費する。古い機械は特に効率が悪く、アイドル状態でも電力を消費します。エネルギーフットプリントには、工場の照明、空調システム、エアコンプレッサーも含まれます。この消費量を削減することは、環境に良いだけでなく、運転コストを直接下げることにもなります。

クーラントと排出ガス

切削油剤(クーラント)は、次のような用途に不可欠です。 真鍮のCNC加工.クーラントは熱を下げ、切削工具を潤滑し、切り屑を洗い流します。しかし、従来の石油系クーラントは、安全に廃棄することが難しく、空気中にミストを発生させる可能性があります。適切な管理、濾過、そしてより環境に優しいバイオベースの代替品へのシフトは、持続可能なオペレーションにとって極めて重要です。

単純に比較すれば、進むべき道が見えてくる:

| アスペクト | 伝統的なアプローチ | 持続可能なアプローチ |

|---|---|---|

| 廃棄物 | スクラップは副産物 | スクラップは完全にリサイクルされるべき資源である |

| エネルギー使用 | 機械の連続運転 | アイドリングストップ機能付き省エネマシン |

| 冷却水 | 廃棄と交換の考え方 | ろ過、リサイクル、バイオベース流体の使用 |

| プロセス | 部品生産だけに集中する | プロセス全体の効率を重視 |

グリーン黄銅加工のための実行可能な戦略

影響を理解することが第一歩であり、行動を起こすことが変化を生み出すのです。サステイナビリティは単なる流行語ではなく、より効率的で責任ある、そして多くの場合より収益性の高い製造プロセスへと導く実践的な一連の原則です。私たちはこれらの戦略を実行することで、環境フットプリントを削減するだけでなく、より良い価値を提供できることを発見しました。

リサイクルの力:スクラップゼロを目指して

真鍮には、品質を劣化させることなく、ほぼ無限にリサイクルできるというユニークな利点がある。この特性は、持続可能な 真鍮のCNC加工.ゼロ・スクラップは現実的な目標です。当社では、クローズド・ループ・システムを導入しています。真鍮の切り屑、切粉、不合格部品はすべて細心の注意を払って回収、分別され、認定リサイクル業者に送られます。この材料は溶解され、新しい黄銅材に再加工されます。この工程は、生の銅や亜鉛の鉱石から黄銅を製造するのに比べ、エネルギー消費量が80~90%と大幅に削減されます。

エネルギー効率の高い技術への投資

最新のCNCマシンは、エネルギー効率を念頭に置いて設計されている。かつては珍しかった機能も、今では標準になりつつある。これらには以下が含まれる:

- インテリジェント・スタンバイ: マシンは、一定期間使用されないと、必要でないコンポーネントの電源を自動的に落とす。

- 高効率モーター: スピンドルモーターとサーボモーターは、最小のエネルギー消費で最大のパワーを提供するように設計されています。

- 回生ブレーキ: 先進的なシステムの中には、減速時にエネルギーを回収し、ハイブリッド車と同じように電力網にフィードバックするものもある。

この技術へのアップグレードには初期投資がかかるが、長期的なエネルギー料金の節約効果は大きい。

リーン生産方式の実践

リーン生産方式とは、基本的に、材料だけでなく、あらゆる形態の無駄を排除することです。これらの原則を機械加工環境に適用することで、素晴らしい結果が得られます。

| リーン原則 | 真鍮CNC加工への応用 | 環境面でのメリット |

|---|---|---|

| 5S(整理・整頓・清掃・標準化・継続) | 整理整頓されたワークスペースはミスを防ぎ、手戻りの必要性を減らす。 | 不合格品が少ないということは、材料やエネルギーの無駄が少ないということだ。 |

| ジャスト・イン・タイム(JIT) | 材料は注文され、部品は必要なときだけ生産される。 | 倉庫保管のためのエネルギーを最小限に抑え、材料の陳腐化リスクを低減する。 |

| カイゼン | 私たちは定期的にツールパスを分析し、サイクルタイム短縮のために最適化しています。 | 機械稼働時間の短縮は、部品1個あたりのエネルギー消費量の削減に直結する。 |

常にプロセスを改善することで、私たちは効率を向上させるだけでなく、環境への影響も体系的に削減している。

真鍮CNC加工において持続可能な慣行を取り入れることは、単なる倫理的な選択ではなく、賢明なビジネス戦略です。廃棄物、エネルギー、排出物が環境に与える影響を理解することで、効果的な解決策を実行することができます。主な行動には、スクラップゼロを目指す強固なリサイクルプログラムの確立、エネルギー効率の高い機械への投資、リーン原理の採用などがあります。これらのステップにより、エコロジカル・フットプリントを削減し、オペレーション・コストを削減し、将来に向けてより強靭で責任ある製造オペレーションを構築します。

CNC加工における廃棄物管理と環境コンプライアンス。

あなたの作業場の廃棄物処理方法が本当にコンプライアンスに則っているのか、それとも潜在的な罰金や環境破壊という時限爆弾を抱えているだけなのか、疑問に思ったことはありませんか?規制の複雑さに圧倒されることもあるでしょう。

CNC機械加工における効果的な廃棄物管理には、黄銅片やクーラントなどの廃棄物の流れを分別し、EPAの資源保全再生法(RCRA)などの規制を遵守し、公害を防止して環境コンプライアンスを完全に確保するために認定廃棄サービスを利用することが含まれます。

廃棄物を適切に管理することは、単に「環境に優しい」というだけでなく、法的にも倫理的にも必要なことです。環境規制の遵守を怠ると、厳しい罰金や操業停止、企業の評判の低下につながる可能性があります。コンプライアンス(法令遵守)の核心は、廃棄物を正確に把握し、その処理に関する具体的なルールを理解することにあります。

主要な廃棄物の流れを理解する

に特化したどの店でも 真鍮のCNC加工廃棄物には3つのカテゴリーがあり、それぞれに課題や規制要件がある。

- 金属の削り屑と切り屑: 真鍮の切り屑は最も明白な副産物である。真鍮自体はリサイクル可能ですが、切削液や油で汚染される可能性があります。この汚染によって、どのように扱い、処理しなければならないかが決まります。

- 中古クーラントと潤滑油: これらの液体は時間の経過とともに劣化し、金属微粉、不定形油、バクテリアを蓄積する。これらを排水溝に流すなど不適切に廃棄することは違法であり、環境破壊につながる。

- 油性の雑巾と吸収剤: 機械や部品の洗浄に使用される材料は、油や溶剤で飽和状態になり、多くの管轄区域で有害廃棄物に分類される。

規制の状況

環境法を理解することは、フルタイムの仕事のように感じられるかもしれません。米国では、環境保護庁(EPA)が資源保全再生法(RCRA)に基づいて主な基準を定めている。しかし、州や地域の規制はさらに厳しい場合がある。地域の条例を知らなかったというのは、有効な抗弁にはなりません。重要なのは文書化である。廃油の一滴一滴、汚染された切削屑の1ポンド1ポンドを、その生成(揺りかご)から最終処分(墓場)に至るまで、記録しなければならない。この書類上の痕跡を維持しないことは、よくある、費用のかかる過ちである。不適切な廃棄は、土壌や地下水の汚染につながる可能性があり、有害な化学物質が有毒物質を形成する。 浸出水5 何十年もの間、周囲の生態系を毒する。

| 廃棄物の流れ | 一次汚染物質 | 共通規制ガイドライン |

|---|---|---|

| 真鍮くず | 切削油、潤滑油 | リサイクルする前に余分な液体がないこと |

| 使用済みクーラント | 不定形油、金属粉、バクテリア | 下水道への投棄禁止。 |

| 汚染された雑巾 | 溶剤、オイル | ラベルを貼った密閉容器に保管すること |

| 油圧・潤滑油 | 重金属、添加物 | 有害廃棄物に分類され、認可を受けた運搬業者が必要。 |

単なるコンプライアンスにとどまらず、積極的かつ革新的な廃棄物管理戦略を採用することで、大きな価値を生み出すことができる。長期的な責任を軽減し、経営効率を高め、ブランドイメージを向上させる。最新のソリューションは、廃棄だけでなく、削減と再利用に重点を置き、廃棄物の流れを潜在的な収益源に変えます。PTSMAKEのお客様との仕事の中で、廃棄物に対する先見的なアプローチは、生産プロセス全体の隠れた非効率性を発見することが多いことがわかりました。

革新的なリサイクルと廃棄ソリューション

その目標は、単純な「見えない、気にならない」廃棄の考え方を超えることである。テクノロジーは、環境的にも経済的にも優れた廃棄物の処理方法を提供する。

真鍮カス用:

ばらばらの濡れた切りくずをスクラップ業者に安値で売る代わりに、チップスピナーやブリケットプレスに投資することを検討してください。チップスピナーは、遠心力を利用して切屑から切削液を高い割合で再生します。ブリケッティングプレスは、乾燥した切粉を圧縮して高密度のパックにします。当社の経験では、スクラップ・ディーラーはこれらのブリケットに対して割高な価格を支払います。なぜなら、ブリケットは輸送と溶解が容易であり、再生されたクーラントは濾過して再利用できるため、新しい流体の購入コストを大幅に削減できるからです。

クーラントと潤滑油用:

クーラントリサイクルシステムは、ますます利用しやすくなっています。廃油スキマー、遠心分離機、合体器などの技術は、切削液の寿命を劇的に延ばすことができます。継続的に汚染物質を除去することで、クーラントの性能を維持し、機械のフル洗浄の頻度を減らし、高価な廃棄が必要な廃液の量を最小限に抑えることができます。これらのシステムにより、クーラント廃液量を70%以上削減した工場もあります。

環境に優しい代替品の選択

廃棄物を管理する最善の方法は、そもそも廃棄物を出さないことです。環境に優しい加工油剤の市場は成熟し、環境と従業員への害が少ない高性能なオプションを提供しています。

| 流体タイプ | パフォーマンス特性 | 環境への影響 |

|---|---|---|

| 石油ベース | 高い潤滑性、安定性 | 高い;再生不可能、廃棄は危険 |

| 半合成 | 冷却と潤滑のバランスが良い | 石油を含む |

| フル・シンセティック | 優れた冷却性、長寿命 | 低い;生分解性オプションあり |

| 植物性(エステル) | 優れた潤滑性、生分解性 | 非常に低い。 |

例えば、生分解性の植物性切削油剤に切り替えることで、廃棄が簡素化され、作業場でのオイルミストに関連する健康リスクを減らすことができます。初期購入価格は多少高くなるかもしれないが、廃棄費用の削減やより安全な作業環境を考慮すると、総所有コストは低くなることが多い。

CNC機械加工における廃棄物管理のナビゲートには、法的義務と利用可能な実用的ソリューションの両方を理解する必要があります。廃棄物の流れを正しく特定し、RCRAのような規制を遵守し、廃棄を追跡することで、罰金や環境への害を避けることができます。さらに、真鍮片やクーラントをリサイクルする革新的な技術を採用し、環境に優しい代替流体を選択することで、コンプライアンスを確実にするだけでなく、業務効率と収益性を高めることができます。これは、より持続可能で責任ある製造プロセスへの戦略的な動きです。

真鍮CNC部品の品質保証と検査技術?

たった一つの規格外の真鍮部品が、プロジェクト全体のスケジュールを狂わせてしまうのではないかと心配したことはありませんか?毎回、すべての部品がデザインに完璧にマッチするようにするには、どうすればよいのでしょうか?

三次元測定機(CMM)や光学スキャナーのような最新の検査技術は、厳格なトレーサビリティと文書化と組み合わせることで、真鍮のCNC加工部品の寸法精度、表面の完全性、全体的な品質を保証し、最も厳しい業界基準を満たすことを保証するための基本です。

妥協のない精度を実現する最新の検査方法

真鍮部品で厳しい公差を達成するには、熟練した機械加工だけでなく、高度な計測機器を使った検証が必要です。ノギスやマイクロメーターのような伝統的な工具にはそれなりの役割がありますが、複雑な形状や高精度の要求には、それだけでは不十分です。最新の検査技術は当て推量を排除し、客観的で再現性のあるデータを提供します。PTSMAKEでは、これらのツールを品質ワークフローに直接統合し、製造する部品のあらゆる重要な特徴を検証しています。

三次元測定機(CMM)

CMMは、精密製造における現代の品質保証の要である。高感度プローブを使用して部品表面の様々なポイントに触れ、その形状の3Dマップを作成します。このデータは、元のCADモデルと直接比較されます。複雑な形状や厳しい幾何学的寸法公差(GD&T)が要求される複雑な真鍮 CNC 加工プロジェクトでは、CMM の使用は不可欠です。CMM は、真位置、平坦度、プロファイル公差など、ハンドツールではチェックできない形状を正確に測定することができます。自動車産業や航空宇宙産業のお客様との経験では、CMM レポートはしばしば要求される成果物であり、コンプライアンスを証明する紛れもない証拠となります。

光学測定と非接触測定

特定のアプリケーション、特に大量生産や繊細な表面を持つ部品には、非接触測定が理想的です。ビジョンシステムやレーザースキャナーのような光学測定システムは、部品に物理的に触れることなく、数秒で数百万のデータポイントを取得します。特に真鍮製の部品では、仕上げ面に傷や疵をつけるリスクがないため、非常に有効です。これらのシステムは、2Dプロファイルの検証、複数のフィーチャーの同時チェック、ファーストアーティクル検査の迅速な実行に優れています。これらのシステムは、部品の表面を包括的に表示し、タッチベースの方法では見逃される可能性のある偏差を検出します。このスピードと精度は、生産中の工程管理を維持し、最初の部品から最後の部品まで一貫性を確保するのに役立ちます。当社では、以下のような表面分析用の特殊ツールを含め、これらの方法を組み合わせて使用しています。 プロフィロメトリー6部品の品質の全体像を把握するためである。

品質のバックボーントレーサビリティと文書化

検査ツールは部品の良し悪しを教えてくれますが、強固な品質システムは次のことを教えてくれます。 なぜ.そこで重要になるのが、トレーサビリティと文書化である。トレーサビリティとドキュメンテーションは、各部品の完全な履歴を提供し、透明で説明責任のある製造プロセスを構築します。これは単なる書類作成ではなく、欠陥が顧客に届くのを防ぐ信頼と管理のシステムを構築することなのです。本格的な真鍮CNC加工プロジェクトでは、文書化の失敗は品質管理の失敗です。

トレーサビリティの不可欠な役割

トレーサビリティとは、部品の歩みをあらゆる側面から追跡できる能力を持つことを意味する。これは原料そのものから始まります。お客様の部品に使用される特定の黄銅合金のヒートロットとサプライヤーを記録し、材料特性がお客様の仕様に適合していることを確認します。そこから、どの機械が使用されたのか、オペレーターは誰だったのか、製造日、すべての検査結果を追跡します。なぜこれが重要なのでしょうか?重要な部品が現場で故障したとします。完全なトレーサビリティがあれば、正確な製造バッチを即座に特定し、それが材料の問題なのか、工程の逸脱なのか、根本的な原因を調査し、影響を受ける可能性のある他の部品を切り分けることができます。この機能は、特に規制産業におけるリスク軽減に不可欠です。

ドキュメンテーション品質の証明

明確で一貫性のある文書化は、信頼できる品質マネジメントシステムの基礎です。文書化することで、あらゆる段階で仕様が理解され、遵守されることが保証されます。また、部品が正しく製造され、検証されたという具体的な証拠を顧客に提供します。

| 文書タイプ | 目的 |

|---|---|

| 材料証明書 | 原料の黄銅合金の化学的および機械的特性を検証する。 |

| 第一条検査(FAI) | 最初に製造された部品がすべての仕様を満たしていることを確認する詳細な報告書。 |

| 工程内検査シート | 一貫性を監視するため、生産中に測定した結果を記録する。 |

| 最終検査報告書 | 出荷前の最終的な寸法および外観チェックの概要を提供する。 |

| 適合証明書(CoC) | 部品がすべての顧客および業界基準を満たしているという正式な宣言。 |

この一連の文書により、すべての注文に対する包括的な品質記録が作成されます。PTSMAKEでは、明確で徹底したドキュメントを提供することで、パートナーが受け取るコンポーネントに対する完全な信頼を得ることができ、長期的な信頼を築くことができると考えています。

要約すると、真鍮CNC部品で優れた品質を達成するには、二重のアプローチが必要です。CMMや光学スキャナーのような高度な検査ツールは、寸法精度と表面の完全性を検証するためのハードデータを提供します。同時に、規律あるトレーサビリティ・システムと包括的な文書化により、透明性のある説明責任のあるプロセスが構築されます。この組み合わせにより、すべての部品が設計仕様を満たすだけでなく、製造過程の完全な記録に裏打ちされ、真の安心をお届けします。

生産規模の拡大:プロトタイピングから量産真鍮CNC加工へ?

真鍮のプロトタイプを完成させたものの、生産規模がゼロから始めるようなものだと感じたことはないだろうか。コスト、公差、ロジスティクスが突然巨大な課題となる。

真鍮のCNC加工を1つのプロトタイプから大量生産にスケールアップするには、戦略の根本的な転換が必要です。この移行は、適切な自動化装置を選択し、ワークフローの各ステップを最適化し、規模が拡大しても一貫性と効率を確保できるよう、厳密な生産計画を実施することにかかっています。

一つの完璧な部品から何千もの同じ部品に移行することが、本当のエンジニアリングの始まりである。あなたのプロトタイプを作った機械、おそらく標準的なCNCフライス盤やターニング・センターは、多くの場合、大量生産には適していません。それは汎用性のために作られたものであり、大量生産のスピードのために作られたものではない。スケールアップを成功させることは、ハードウェア自体から始まる製造プロセス全体を再考することを意味します。PTSMAKEでは、この移行を通してパートナーを指導し、選択されたアプローチが、その生産量、複雑さ、コスト目標に合致するようにします。

スケールに適した機械の選択

重要なのは、機械と作業を一致させることです。大量生産される真鍮部品には、専用の機械がスピードと部品あたりのコストで非常に有利です。

スイス製スクリューマシン

これらの機械は、小型で複雑な、細長い真鍮部品に最適です。ガイドブッシュに棒材を通し、支持点のすぐ近くで部品を加工します。これにより、たわみが最小限に抑えられ、長い部品でも非常に厳しい公差を実現できます。コネクター、ピン、シャフトなどの部品の場合、スイス製機械は、多くの場合、1回の加工で部品を完成させることができる。

多軸旋盤

より単純な部品形状で加工速度を追求する場合、多軸機がその覇者となる。複数のスピンドル(通常6本または8本)を持ち、複数の部品を同時に加工します。ドラムがインデックスすると、各スピンドルが異なる加工を行う。この並列処理により、大量注文のサイクルタイムは劇的に短縮される。

自動化とワークフローの統合

プライマリマシンを超えて、スケーリングにはオートメーションの統合が含まれる。これには、バーフィーダー、パーツキャッチャー、ステーション間でパーツを移動させるロボットアームなどが含まれる。うまく設計されたワークフローは、手作業を最小限に抑え、エラーの可能性を減らし、機械を継続的に稼動させます。私たちはしばしば 細胞製造7 このアプローチでは、一連の機械がグループ化され、一連の部品を生産することで、通過時間を短縮し、全体的な流れを改善する。これは、効果的な 真鍮のCNC加工 スケールで。

| マシンタイプ | 最適 | ボリューム | サイクルタイム |

|---|---|---|---|

| CNC旋盤/フライス盤 | プロトタイピング、少量生産 | ロー・ミディアム | 高い |

| スイス製スクリューマシン | 小さく複雑な部品 | ミディアム-ハイ | ミディアム |

| 多軸旋盤 | シンプルな大量生産部品 | 非常に高い | 低い |

適切な設備が整えば、焦点は計画と実行に移る。機械が効率的であるのは、その機械に供給される工程が効率的である場合に限られる。大量生産は一貫性の勝負であり、小さな非効率が繰り返されると、すぐに大きなコストと遅れにつながる。そこで、綿密な計画を立て、潜在的な課題に正面から取り組むことが重要になる。

戦略的生産計画

効果的なプランニングは、大量生産を成功させるためのバックボーンである。それは単に機械時間をスケジューリングするだけではなく、潜在的な問題を予測し、軽減する強固なシステムを構築することである。

材料と工具の管理

黄銅の場合、素材の一貫性が重要です。規模を拡大する際には、信頼できるサプライヤーと関係を築き、化学組成が認証された黄銅を大量に調達します。これにより、最初の部品から最後の部品まで、予測可能な加工性が保証されます。工具戦略も変わります。工具が壊れるまで使用する代わりに、工具寿命監視システムを使用しています。テストに基づき、いつ工具が摩耗し始めるかを予測し、計画的なダウンタイム中に交換のスケジュールを立てることで、規格外の部品や破損した工具による生産停止を防ぐことができます。

規模に応じた品質管理

すべての部品のすべてのフィーチャーを検査することは、大量生産では不可能です。その代わりに、統計的工程管理(SPC)を導入しています。体系的なサンプルを採取し、主要な特徴を測定することで、リアルタイムで工程を監視することができます。寸法が公差限界に近づいている傾向が見られたら、不良品が出る前に工程に介入し、調整することができます。三次元測定機(CMM)や工程内プローブなどの自動化システムは、効率的で信頼性の高い検証のためにワークフローに組み込まれています。

一般的なスケーリングの課題を克服する

大量生産への移行には、プロトタイピングにはないユニークな障害が発生します。ここでは、私たちのプロジェクトでどのようにそれらに対処しているかを紹介します。

| チャレンジ | PTSMAKEのソリューション |

|---|---|

| 厳しい公差の維持 | SPCと自動インプロセスゲージングを導入し、プロセス変数をリアルタイムで監視・制御する。 |

| チップ避難の管理 | 切屑の堆積を防ぐため、高圧クーラントシステムと、黄銅の連続加工用に特別に設計された最適化されたツールパスを利用します。 |

| コスト・クリープ | 製造可能設計(DFM)解析を早期に実施し、サイクルタイムをマイクロ秒単位で継続的に最適化する。 |

| プロセスの安定性の確保 | セットアップを標準化し、すべてのプロセスパラメーターを文書化し、定期的なマシンメンテナンスを実施して、再現性のあるパフォーマンスを確保する。 |

プロトタイプから大量生産の真鍮CNC加工にうまくスケールアップすることは、複雑ではあるが管理可能なプロセスである。そのためには、単発的な考え方からシステムベースのアプローチに移行する必要がある。この移行は、スイス製スクリューマシンや多軸旋盤のような、特殊で自動化された機器を選択することにかかっています。また、ワークフローの最適化、材料や工具の綿密な生産計画、SPCのような強固な品質管理システムの導入も、一貫性、コスト、効率性の課題を克服する上で極めて重要です。

真鍮CNC加工プロジェクトにおけるコスト最適化戦略。

真鍮部品の品質基準を維持しながら、プロジェクト予算のバランスを取るのが難しいと感じていませんか?予期せぬコストで、真鍮CNC加工の資金計画が頻繁に狂っていませんか?

真鍮のCNC加工コストを最適化するには、賢い材料利用、製造可能な設計(DFM)によるセットアップ時間の短縮、バッチ生産の活用、適切なサプライヤーの選択が必要です。真鍮の優れた機械加工性は、他の金属に比べて本質的に大きなコスト優位性を提供し、サイクルタイムの短縮と工具摩耗の低減を可能にします。

コストを効果的にコントロールするには、素材そのものから始めなければなりません。真鍮は、多くの鋼やステンレス鋼に比べ、CNC加工で本質的に経済的になるユニークな特性の組み合わせを持っています。その加工性は、コスト削減の主な原動力です。

真鍮の自然な加工性を活かす

黄銅は、切削速度と送り速度を大幅に向上させることができます。当社のテストでは、C360のような一般的な黄銅合金の加工は、強靭な鋼の加工よりも最大5倍速く加工できます。この速度は、部品あたりのサイクルタイムの短縮に直結し、機械加工時間と人件費を削減します。さらに、黄銅の自由加工の性質により、小さくて扱いやすい切りくずが生成され、切削工具の摩耗が少なくなります。これにより、工具寿命が延び、工具交換の頻度が減り、工具破損のリスクを最小限に抑えることができます。また、工具の摩耗が少ないということは、生産工程における部品の品質がより安定し、コストのかかる再加工を防ぐことができます。

スマート素材利用戦略

原材料をどのように管理するかも、最適化のための重要な分野である。無駄な材料は無駄なお金になる。

ニアネット・シェイプ・ソーシング

標準サイズの大きなブロックから始める代わりに、最終部品の寸法に近い材料を調達することを検討します。押し出しプロファイルやカスタムサイズのロッドを使用することで、機械加工が必要な材料の量を最小限に抑えることができます。これにより、材料費が削減されるだけでなく、加工時間も短縮され、二重のコストメリットが生まれます。PTSMAKEの過去のプロジェクトでは、ニアネットシェイプストックに切り替えるだけで、30%以上の材料廃棄を削減することができました。

スクラップ価値の最大化

真鍮はリサイクル性に優れています。真鍮から出る切粉やスクラップは 真鍮のCNC加工 プロセスを回収し、販売することができる。最初の材料費をカバーすることはできないが、プロジェクトの総予算に組み込むことができるリベートを提供する。よく組織化されたショップでは、真鍮スクラップの再販価値を最大化するための分別システムがある。真鍮の密度と需要が高いため、そのスクラップは他の多くの一般的な金属よりも価値が高い。

DFMによるセットアップ時間の最小化

製造可能性のための設計(DFM)とは、部品の設計を分析し、より簡単に、より安く製造する方法を見つける共同作業プロセスです。複雑なセットアップは、どんなCNCプロジェクトでも主要なコストドライバーです。

| DFMの考察 | セットアップ・コストへの影響 | 例 |

|---|---|---|

| 機能の標準化 | 工具交換の削減 | 部品全体で同じ穴径またはネジサイズを使用する。 |

| ジオメトリーを単純化する | シングル・セットアップ | 複雑な曲線を、より単純な一連の半径に再設計する。 |

| アクセス可能な公差 | 固定が容易 | 重要でないフィーチャーの公差を過度に厳しくすることは避ける。 |

| 部品の取り扱いを減らす | オペレーターの入力を最小限に | 可能であれば片側から加工する。 |

設計を簡素化し、特徴を標準化することで、必要な工具交換の回数を減らし、1回のクランプ作業で部品を加工することもできます。これにより、非生産的な段取り時間を劇的に削減することができます。 凛々しい8 ツールパスが最適化されていない場合。

コスト最適化には、デザインや素材の技術的な側面だけでなく、生産戦略やパートナーの選択も同様に重要な役割を果たします。部品単価が安くても、トータルコストが安いとは限りません。

バッチ生産の力

CNC加工では、規模の経済が非常に現実的である。CNCマシンのプログラミング、工具の準備、治具の作成など、最初のセットアップは固定費です。10個の部品を生産しようが、1,000個の部品を生産しようが、この時間とリソースの初期投資はほとんど変わりません。

セットアップ費用の償却

より大きなバッチを稼動させれば、固定セットアップコストはより多くのユニットに分散される。これにより、個々の部品あたりのコストが大幅に削減される。そのため 真鍮のCNC加工 サイクル・タイムがすでに高速であるプロジェク トでは、少量生産の場合、セットアップ・コストが総価格 のかなりの部分を占めることがある。数量を増やすことは、単価を下げる最も効果的な方法のひとつである。

| 生産量 | 部品あたりのセットアップ費用(例示) |

|---|---|

| 50ユニット | 高い |

| 500台 | ミディアム |

| 5,000台 | 低い |

材料購買の最適化

バッチ生産が機械加工費を下げるのと同様に、材料費にも役立ちます。サプライヤーはほとんどの場合、材料を大量に購入した方が良い価格を提示する。1,000個の部品を生産するために材料を注文する場合、50個の部品を生産するために注文するよりも、ポンドあたりまたはフィートあたりの価格がはるかに安くなります。私たちはこの節約分を直接お客様に還元し、大量生産の費用対効果をさらに高めています。

適切な製造パートナーの選択

サプライヤーの選択は、おそらく最も重要な長期的コスト最適化戦略である。パートナーシップ・アプローチは、純粋な取引よりもはるかに良い結果をもたらします。

部品単価を超えて見る

最も安い見積もりが必ずしも最良の価値とは限りません。手抜きをするサプライヤーは、品質にばらつきのある部品を納入し、コストのかかる組み立ての問題や現場での不具合、あるいは完全な再稼働の必要性につながるかもしれません。遅延のリスク、通信のオーバーヘッド、品質不良のコストを含む総所有コストを考慮してください。PTSMAKEでは、長期的な信頼と信用に重点を置き、お客様が最初から正しい製品を手に入れられるようにします。

真鍮CNC加工の専門家

真鍮に深い経験を持つパートナーは、様々な合金のニュアンスを熟知しています。耐食性や強度などの性能要件とコストのバランスを取りながら、お客様の用途に最適な合金を提案することができます。最適な送り、速度、工具を理解し、効率と高品質の表面仕上げの両方を保証します。この専門知識は、コストのかかる試行錯誤を防ぎ、プロジェクトが最初からスムーズに進行することを保証します。

真鍮のCNC加工における効果的なコスト管理は、多面的なアプローチにかかっています。真鍮の優れた加工性を活用し、スマートなDFMの原則を実行し、材料の使用を最適化し、バッチ生産を計画することで、費用を大幅に削減することができます。最終的には、このようなニュアンスを理解しているPTSMAKEのような経験豊富な製造パートナーを選ぶことが、プロジェクトが要求する高品質を犠牲にすることなく、コスト効率を達成するために重要です。単に見積もりの手抜きをするのではなく、全体的な戦略を立てることが重要なのです。

ケーススタディ真鍮CNC加工プロジェクトの成功例。

真鍮の機械加工部品が重要な仕様を満たせず、プロジェクトの遅れに直面したことはありませんか?このようなフラストレーションは、スケジュールを狂わせ、予算を膨れ上がらせ、生産戦略全体に疑問を投げかけることになります。

成功した黄銅CNC加工プロジェクトは、材料選択、工程最適化、品質管理における課題を克服することが、大幅な改善につながることを一貫して実証しています。これらのケーススタディは、的を絞ったソリューションがいかにリードタイムを短縮し、無駄を最小限に抑え、最終製品の性能を高めるかを示しています。

理論も一つですが、実世界での応用こそが、よく実行された製造計画の真価を発揮する場なのです。PTSMAKEでは、真鍮加工における複雑な課題を解決するために、お客様と協力してきました。これらの事例は、単に成功したというだけでなく、私たちが直面した具体的な問題と、測定可能な結果を達成するために私たちが取った実践的なステップについて述べています。戦略的アプローチにより、潜在的な生産ボトルネックをいかに合理的な成功に変えることができるかを強調しています。

ケーススタディ1:自動車用高圧流体コネクター

自動車業界のクライアントが、真鍮製のカスタム流体コネクターを大量に必要としていました。その部品は、高圧と極端な温度変化に耐え、漏れがないものでなければなりませんでした。

課題材料の完全性とサイクルタイム

当初の課題は2つあった。第一に、以前のサプライヤーはネジ切り工程でマイクロクラックが発生し、スクラップ率が高かったこと。第二に、部品1個あたりのサイクルタイムが長すぎ、顧客の生産スケジュールとコスト目標を達成するのが困難だった。部品の完全性を保証すると同時に、顧客の生産効率を向上させるソリューションを見つけなければならないというプレッシャーがありました。 真鍮のCNC加工 プロセスだ。

ソリューションと実装

私たちは、原材料から最終検査までの全工程を分析することによって、これに取り組んだ。

- 合金の最適化: 顧客のエンジニアリング・チームと協力した結果、標準的な黄銅合金からC360快削黄銅への切り替えを推奨しました。この合金は切削加工性に優れ、切削時の材料へのストレスを軽減します。

- ツーリングとパラメータ調整: 私たちは、切削タップの代わりに専用のねじ形成タップを導入した。この方法は、材料を切削するのではなく、材料を変位させることでねじ山を形成するため、以下のような問題を引き起こす可能性のある応力点の発生を避けることができます。 加工硬化9 とマイクロクラック。

- プロセスオートメーション: CNC旋盤にロボットのローディング/アンローディングシステムを統合し、24時間365日の連続稼働を可能にしました。これにより、手作業による介入とアイドル時間が大幅に削減されました。

達成された成果

私たちの共同テストと実施による結果は、即座にインパクトのあるものでした。新しいアプローチは、品質の問題を解決するだけでなく、大幅な効率化も実現しました。

| メートル | PTSMAKE以前 | PTSMAKE以降 | 改善 |

|---|---|---|---|

| スクラップ率 | 12% | < 0.5% | 95.8% リダクション |

| 部品あたりのサイクルタイム | 75秒 | 48秒 | 36% リダクション |

| パート・パフォーマンス | 最低スペックを満たす | 20%による破裂圧力試験を上回る | 安全性の向上 |

このプロジェクトは、材料科学とプロセス革新の組み合わせが、いかに優れた黄銅部品を提供できるかを示している。

ひとつの問題を解決することで、より広範な改善の機会が見えてくることはよくあることです。自動車分野での成功は、アプリケーションの詳細を深く掘り下げることが常に最良の出発点であるという信念を強くしました。別のプロジェクト、今度は民生用電子機器の分野では、美観とマイクロスケールの精度に焦点を当てる必要があり、まったく異なる課題が提示されました。このプロジェクトでは、非常に厳しい公差を維持しながら完璧な表面仕上げを達成するための技術を磨くことが求められました。

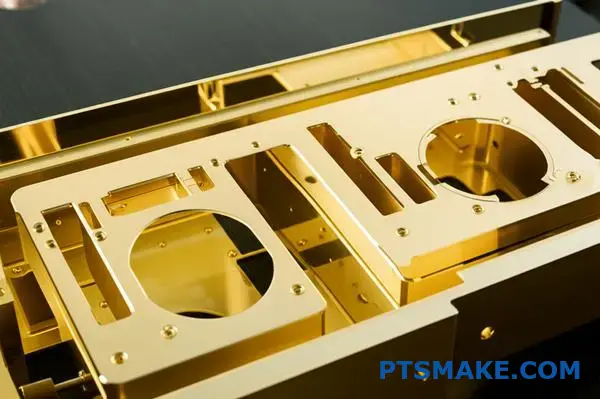

ケーススタディ2:高級オーディオ機器の複雑な筐体

ある高級オーディオ機器メーカーから、同社の新しいアンプ・シリーズ用の一連の真鍮製ハウジングの製造依頼がありました。主な要件は、完璧で高度に研磨された表面仕上げと、他の部品との完璧な適合を保証するための絶対的な寸法精度でした。

挑戦美学と精度

真鍮は美しいが、容赦がない。加工後の研磨には時間がかかり、デザインのシャープなエッジが損なわれる恐れがあるため、加工工程でツーリングマークや表面の傷をすべて取り除くことが最大の難関だった。内部形状も複雑で、電子基板を取り付けるために厳しい公差が要求された。この 真鍮のCNC加工 プロジェクトは、マシンから直接、美的完成度を達成することにかかっていた。

ソリューションと実装

私たちの戦略は、最初の一歩から精度を重視した。

- CAMプログラミング: 私たちは、高速加工(HSM)技術を使ってカスタムツールパスを開発しました。これは、より小さなステップオーバーと高い送り速度を使用することで、工具の圧力と熱を最小限に抑え、より滑らかな加工面を実現します。

- 特殊工具: 最終仕上げパスのために、ダイヤモンドコーティングエンドミルに投資しました。この工具は高価ですが、標準的な超硬工具ではほぼ不可能な鏡面仕上げが可能です。

- インマシン検査: レニショープローブを使用して、重要形状のインプロセス計測を行いました。これにより、工具オフセットの自動調整が可能になり、工具のわずかな摩耗をリアルタイムで補正し、すべてのパーツの同一性を確保することができました。

達成された成果

綿密なアプローチが功を奏し、クライアントを喜ばせ、組み立て工程を効率化する結果をもたらした。ハウジングは美しいだけでなく、機能的にも完璧だった。

| メートル | 前のサプライヤー | PTSMAKEソリューション | 改善 |

|---|---|---|---|

| 不合格率(エステティック) | 8% | < 1% | 87.5% リダクション |

| 手動研磨時間 | 15分/パート | 2分/パート | 86.7% リダクション |

| 組み立ての問題 | 3% | 0% | 100% 消去 |

この事例は、適切な技術と専門知識があれば、最も要求の厳しい美的要件でさえ、高度な真鍮加工技術によって効率的に満たすことができることを示している。

これらのPTSMAKEプロジェクトの実例は、成功する真鍮CNC加工とは、単に金属を切削するだけではないことを示しています。材料の選択から高度なプログラミング、工程内の品質管理まで、あらゆることに取り組む総合的な戦略が必要なのです。材料の完全性や美観の完成度など、特定の課題に的を絞ったソリューションで取り組むことで、期待に応えるだけでなく、それを上回るパーツを一貫して提供し、リードタイム、コスト、製品性能全体の目に見える改善をお客様にもたらします。

PTSMAKEで優れた真鍮CNC加工ソリューションを実現

高精度の真鍮CNC加工でお客様のプロジェクトを向上させる準備はできていますか?今すぐPTSMAKEにお問い合わせください。プロトタイプから大量生産まで、一貫した品質、最適な材料選択、拡張可能な生産をシームレスに提供する当社の専門知識を信頼してください。信頼性と測定可能な結果を得るために、当社と提携してください。

このような一般的な材料の破損を防ぐために、適切な黄銅合金を選択する方法を理解してください。 ↩

この腐食プロセスが黄銅にどのような影響を及ぼすのか、また腐食を防ぐための合金の選び方を理解するには、クリックしてください。 ↩

摩擦と摩耗が真鍮部品の耐久性と性能にどのように影響するかを理解する。 ↩

このフレームワークが、製品が環境に与える影響を最初から最後までどのように評価するかを理解する。 ↩

この用語を調べることで、不適切な廃液処理に伴う深刻な環境リスクを理解する。 ↩

この表面測定技術が、部品の性能と機能性にどのような直接的な影響を与えるかをご覧ください。 ↩

この生産レイアウトにより、リードタイムを大幅に短縮し、部品品質を向上させる方法をご覧ください。 ↩

この特殊な摩耗メカニズムを防止することで、工具の寿命を延ばし、部品の仕上げ面精度を向上させることができることをご理解ください。 ↩

この材料特性が、真鍮部品の耐久性や加工工程にどのような影響を与えるかをご覧ください。 ↩