次の製品に使う材料を選ぶとき、健康上の懸念から夜も眠れないということはないだろうか。間違った材料で作られた部品を使うことで、顧客が病気になることはないだろうか?食品、医療機器、あるいは人々が毎日使う消費者製品に触れる材料を選ぶ責任がある場合、そのリスクは非常に高く感じられる。

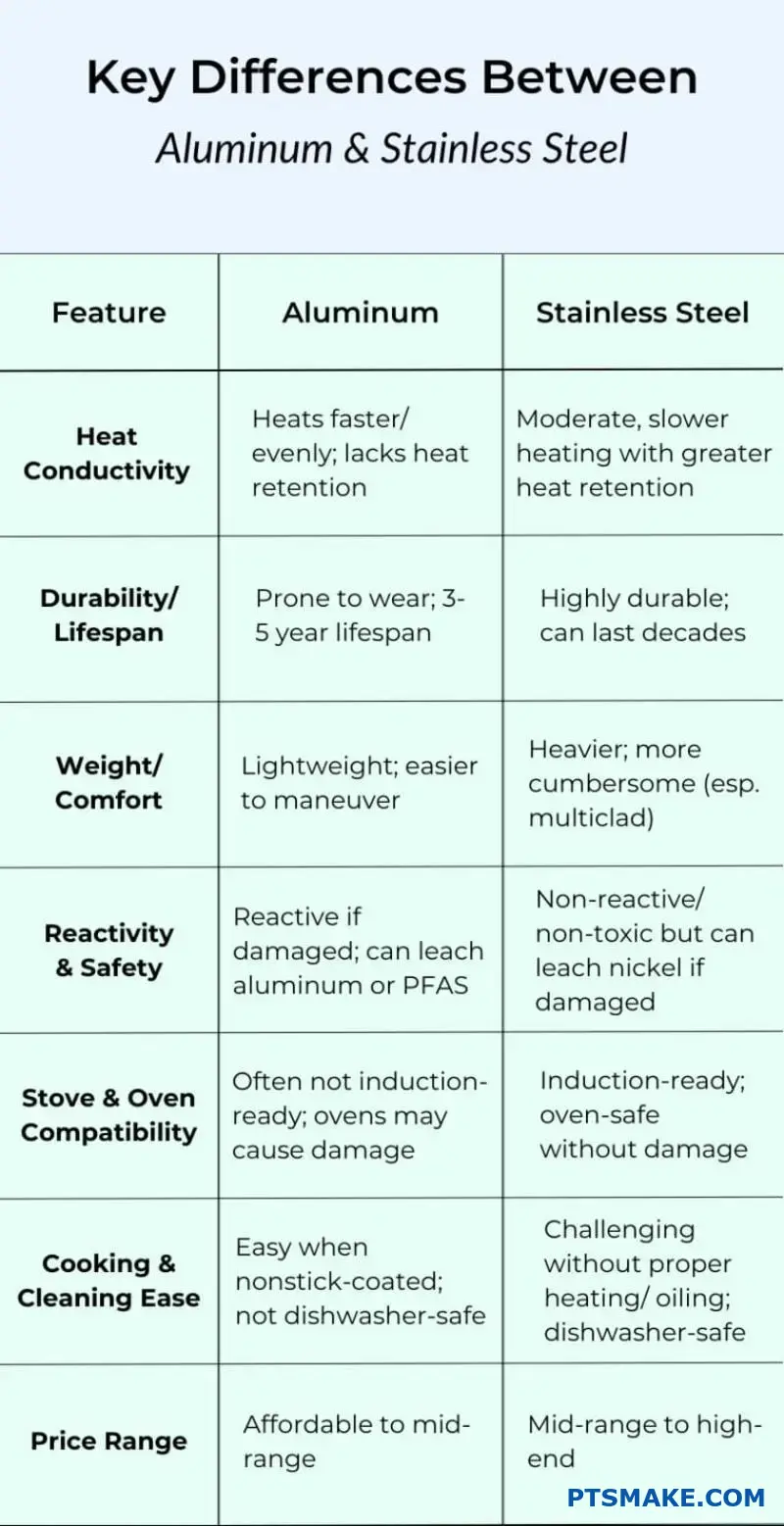

一般的に、ほとんどの用途において、ステンレススチールはアルマイトよりも健康的です。アルマイト処理されたアルミニウムは、時間とともに少量のアルミニウムイオンを放出する可能性があるのに対し、ステンレススチールは化学物質を溶出せず、耐食性に優れています。

PTSMAKEでは、毎週のようにお客様からこのような質問を受けます。エンジニアや製品マネージャーは、ユーザーの安全のために正しい選択をしたいと考えています。良いニュースは、どちらの素材も正しく使えば安全だということです。本当の問題は、どちらがあなたの特定の用途に適しているかということです。私がこれらの素材とその健康への影響について学んだことを説明します。

陽極酸化アルミニウムの長所と短所とは?

アルミニウム部品の仕上げを指定したのに、現場で失敗したことはありませんか?製品の性能や外観が損なわれる可能性のある、もどかしい後退です。

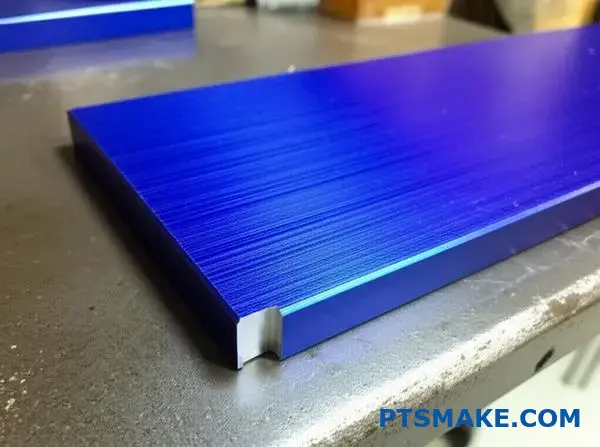

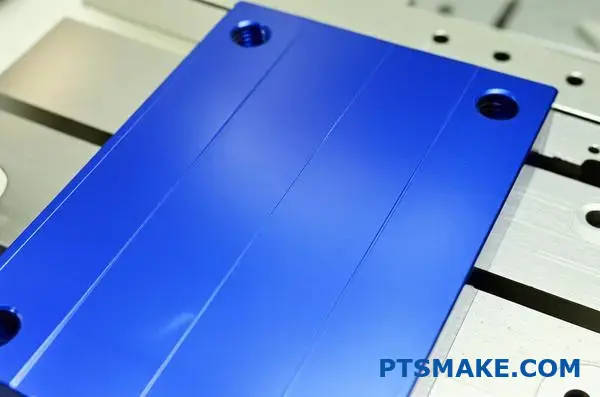

陽極酸化アルミニウムは、卓越した耐久性、優れた耐食性と耐摩耗性、装飾的で色の安定した仕上げを提供します。しかし、主な欠点としては、表面は硬いがもろく割れやすいこと、傷の修復が難しいこと、染料によっては長期間の紫外線暴露で退色する可能性があることなどが挙げられます。

プラス面陽極酸化処理の主な利点

航空宇宙部品から家電製品まで、PTSMAKEのプロジェクトに携わると、しばしば表面仕上げの話になります。陽極酸化処理はアルミニウム部品の最有力候補ですが、それには理由があります。主な利点は、信じられないほど硬く、耐久性のある表面ができることです。塗装とは異なり、アルマイト層はアルミニウム自体と一体化したもので、アルマイト皮膜を形成する方法によって作られます。 電解パッシベーション1 プロセスにより、天然の酸化皮膜を成長させる。これにより、摩耗や磨耗に対する耐性がはるかに向上します。この強化は、表面的なものにとどまらず、特に摩耗の激しい環境において、部品の寿命を大幅に延ばします。私たちの経験では、適切に陽極酸化処理されたアルミは、未処理の部品よりもかなりの差で優れています。

| 特徴 | 標準アルミニウム | 陽極酸化アルミニウム |

|---|---|---|

| 表面硬度 | 比較的ソフト | 60-70ロックウェルC |

| 腐食 | 影響を受けやすい | 高い耐性 |

| 終了 | ローメタル | 装飾的, 着色可能 |

マイナス面考慮すべき潜在的制限

しかし、どんなプロセスも完璧ではありません。アルマイト処理を耐久性の高いものにしている同じ硬度は、脆さという重要な欠点ももたらします。硬いアルマイト皮膜は、その下のアルミニウム基材よりも延性が低い。アルマイト処理された部品が曲げられたり、衝撃を受けたり、熱サイクルにさらされたりすると、皮膜に微小な亀裂が生じ、時間の経過とともにその保護品質が損なわれる可能性があります。もう一つの大きな考慮点は、修理性です。アルマイトの表面に深い傷がついた場合、単にタッチアップすることはできません。部品全体のコーティングを剥がし、完全に陽極酸化処理し直す必要がありますが、これには費用と時間がかかります。これは、使用期間中に乱暴に扱われる可能性が高い部品にとっては、非常に重要な要素です。

| 制限 | 説明 | 問題を回避するための最適なアプリケーション |

|---|---|---|

| 脆さ | 硬い被膜はストレスで割れることがある。 | 静的構造部品または化粧部品。 |

| 修理可能性 | 傷は、完全な剥離と再陽極酸化処理を必要とする。 | 内部コンポーネント、保護された筐体。 |

| 紫外線安定性 | 有機染料は時間の経過とともに色あせることがある。 | 屋内で使用する場合は、UV安定染料を使用する。 |

アルマイト処理は、アルミニウムの硬度と耐食性を高め、堅牢で美的な仕上げを提供します。しかし、これらの利点と、皮膜のもろさや傷の修復の難しさなどの制限とを比較検討し、お客様の用途に適した選択であることを確認することが極めて重要です。

陽極酸化アルミニウムは安全か?

洗練されたアルマイト製品を見て、その安全性を疑問に思ったことはありませんか?このような不安はよくあることで、特に安全性が譲れない厨房用や医療機器用を検討する際にはよくあることです。

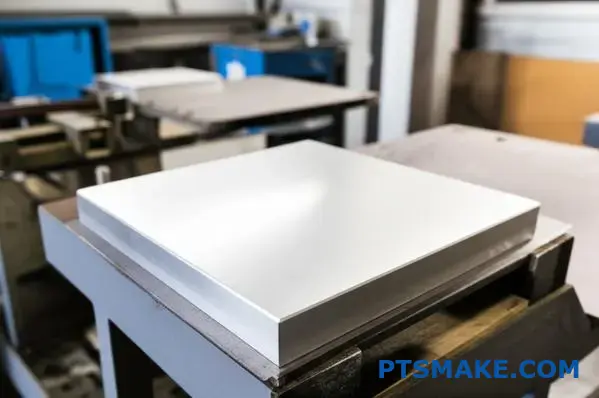

はい、アルマイト処理は、ほとんどの消費者および産業用途において、圧倒的に安全です。アルマイト処理により、安定した、非反応性で耐久性のある密閉された表面が形成され、未加工のアルミニウムが食品を含む環境に浸出したり、相互作用したりするのを防ぎます。

アルマイトの安全性は、アルマイト処理中に形成される保護層から生まれます。これは 電気化学2 金属表面を耐久性、耐食性、陽極酸化処理に変えるプロセス。

陽極酸化皮膜

この層は塗装のようなコーティングではなく、アルミニウムに直接組み込まれています。つまり、欠けたり剥がれたりすることがなく、未加工の金属が安全に封印されたままであることを保証します。この不活性な表面は、無毒で安定しています。

PTSMAKEにおけるアプリケーションの安全性

PTSMAKEのプロジェクトでは、安全性と性能を保証するために、アルマイトの種類を常に製品の最終用途に合わせています。

| 申し込み | 主な安全要因 | おすすめ |

|---|---|---|

| 調理器具 | 酸性食品と傷に対する耐性 | タイプIII(ハード)アルマイト |

| エレクトロニクス | 電気絶縁、ユーザーの安全 | タイプ II アルマイト |

| 医療機器 | 生体適合性と滅菌 | 医療用陽極酸化処理 |

一般的には安全ですが、アルマイトの保護特性は特定の条件下で損なわれる可能性があります。主な懸念は、アルマイト表面自体の完全性です。

深い傷のリスク

アルマイト層が深く傷ついたり、えぐれたりすると、その下にある未加工のアルミニウムが露出することがあります。ほとんどの製品では、このような心配はありません。しかし、調理器具の場合、トマトや柑橘類のような酸性の強い食品と一緒に使用すると、この露出が軽度の金属溶出につながる可能性があります。

品質管理の重要性

すべてのアルマイト処理で同じ品質が得られるわけではありません。工程が悪いと、シールが不完全であったり、多孔質であったりして、目的が達成されません。そのため、層の厚さとシールの完全性に関する厳格な品質チェックは、当社の製造プロトコルの標準的な部分であり、お届けするすべての部品が完全に安全で耐久性のあるものであることを保証しています。

アルマイト加工は、その密閉された非反応性の表面が金属の溶出を防ぐため、非常に安全であると考えられています。その安全性の鍵は、アルマイト処理の品質と、この保護層の完全性を維持することにあります。

陽極酸化アルミニウムは不健康か?

美しく仕上がった製品を見て、そのコーティングが健康上のリスクをもたらすのではないかと思ったことはありませんか?アルマイトのような素材の安全性は、多くのデザイナーにとって共通の関心事です。

いいえ、アルマイト処理は一般的に日常使用において安全で無害と考えられています。アルマイト処理によって、硬く安定した不活性な酸化アルミニウムの層が形成されますが、これは通常の条件下では非反応性であり、有害物質を溶出することはありません。

その安全性を理解するためには、まずプロセスそのものに注目しなければならない。アルマイト処理は 電気化学プロセス3 アルミニウム部品の表面に自然に存在する保護酸化皮膜を厚くするもの。塗料とは異なり、この層はアルミニウムと一体化しているため、欠けたり剥がれたりすることはありません。PTSMAKEの過去のプロジェクトでは、この一体化した層がいかに効果的にベースアルミニウムを密閉し、環境との潜在的な相互作用を防ぐかをクライアントに実証してきました。これが、アルマイトが家電製品から台所用品まで幅広く指定されている主な理由です。

素材の安定性を比較する

| 特徴 | 生アルミニウム | 陽極酸化アルミニウム |

|---|---|---|

| 表面 | 反応性、酸化する可能性がある | 不活性で安定した酸化物層 |

| 浸出リスク | 低いが可能性はある | 極めて低い~皆無 |

| 耐久性 | 柔らかく、傷がつきやすい | 硬く、傷がつきにくい |

主な健康上の議論は、アルミニウムへの暴露を中心に展開されることが多い。しかし、陽極酸化の際に生成される酸化アルミニウム層は化学的に安定しており、密封後は無孔質です。つまり、強固なバリアとして機能するのです。私たちのテスト結果によると、適切にアルマイト処理され密閉された表面から移動する可能性のあるアルミニウムの量はごくわずかで、FDAのような保健当局が設定した安全基準値をはるかに下回ります。

安全性に影響する要因

シーリング品質

アルマイト処理の重要な最終工程は、シーリングである。この工程で、酸化皮膜の微細な孔が閉じられる。シーリングが不適切であったり不完全であったりすると、理論的にはバリアが損なわれる可能性がありますが、これは品質管理の問題であり、材料固有の欠陥ではありません。PTSMAKEでは、すべての部品が厳しいシーリング基準を満たしていることを確認しています。

陽極酸化アルミニウムは、その安定した一体型酸化皮膜により、圧倒的な安全性を誇ります。アルマイト処理によって非反応性バリアが形成され、適切な品質管理によるシーリングによって、アルミニウムが暴露されるリスクはほぼ排除されるため、数え切れないほどの用途で信頼できる選択肢となります。

アルマイトの寿命は?

アルマイト部品を指定したのに、予想以上に早く劣化してしまったことはありませんか?このような早すぎる故障は、プロジェクト全体の完全性と評判を損なう可能性があります。

適切に指定されたアルマイトの寿命は10年から20年で、高品質の建築用アルマイトはさらに長持ちします。しかし、最終的な寿命は、コーティングの種類、厚さ、シーリング品質、使用環境の厳しさによって決まります。

部品が長持ちするかどうかは、その部品が置かれている環境が最大の要因である。過酷な要素から離れた屋内で使用される部品は、何十年も新品のように見えます。しかし、屋外で使用される部品には、この寿命を著しく縮める要因があります。PTSMAKEの過去のプロジェクトでは、紫外線への一貫した暴露が染料の退色を引き起こし、大気汚染物質や酸性雨は保護層を徐々に侵食することを見てきました。海岸や海洋の環境は、塩水噴霧によって劣化が加速されるため、特に注意が必要です。仕上がりを指定する前にこの点を理解しておくことは、コストのかかる不具合を防ぐために非常に重要です。リスク ガルバニック腐食4 また、アルマイト処理された部品が湿った環境で他の金属と接触した場合にも増加する。

環境ストレス要因

| 環境 | 一般的な寿命 | 主な懸念事項 |

|---|---|---|

| インドア/コントロール | 20年以上 | 擦り傷 |

| アーバンアウトドア | 10~20年 | 紫外線による退色、汚染物質 |

| 海洋/沿岸 | 5~15年 | 塩害 |

| インダストリアル | 5~10年 | 化学物質への暴露 |

環境だけでなく、アルマイト処理自体も非常に重要です。異なるタイプのアルマイト処理の選択は、耐久性に直接影響します。ほとんどの商業用部品には、タイプⅡのアルマイト処理が耐食性と美観の良いバランスを提供します。しかし、極端な硬度と耐摩耗性を必要とする部品には、しばしばタイプIII、または「ハードコート」アルマイト処理をお勧めします。この工程では、より厚く緻密な酸化皮膜が形成されます。同様に重要なのは、シーリング段階である。シーリングが不十分だと、多孔質の酸化皮膜が汚れや腐食に弱くなり、部品の耐用年数が劇的に短くなります。PTSMAKEのような製造パートナーが、コーティングとシーリングの両工程でしっかりとした品質管理を行っていることを確認することは、部品を長持ちさせるために譲れないことです。

陽極酸化タイプの比較

| 特徴 | タイプII(硫黄) | タイプIII(ハードコート) |

|---|---|---|

| 典型的な厚さ | 0.0002" - 0.001" | 0.001" - 0.004" |

| 硬度 | 60-70ロックウェルC | > 70 ロックウェルC |

| 主要用途 | 美学、腐食 | 耐摩耗性 |

アルマイトの寿命は、固定された数字ではありません。それは、紫外線や汚染物質から塩水噴霧に至るまで、使用環境や、陽極酸化の種類や最終シールの品質を含む製造工程の仕様に影響される動的な結果です。

アルマイトの耐食性はスチールより優れているか?

想定される強度に基づいて材料を指定したのに、予期せぬ腐食によってその材料が劣化するのを目の当たりにしたことはないだろうか。これは、製品設計において頻繁に起こる、費用のかかる見落としです。

はい、ほとんどの一般的な環境において、アルマイト処理は、多くの種類の鋼、特にステンレス鋼以外の鋼と比較して、優れた耐食性を提供します。アルマイト処理により、耐久性のある非反応性の酸化皮膜が形成され、環境腐食に対する強力なシールドとして機能します。

保護メカニズムが核心的な違いである。スチールの自然な防御は酸化鉄、つまり錆であり、これは多孔質で剥がれ落ち、新しい金属を露出させ、さらに腐食させます。一方、陽極酸化アルミニウムは、基材と一体化した酸化アルミニウム層を持っています。この層はより硬く、より安定しています。PTSMAKEのプロジェクトでは、これは単なるコーティングではなく、金属表面の制御された変換であることを強調しています。この層が深く傷ついた場合、他の金属との接触に注意しなければなりません。 ガルバニック腐食5.

プロテクション・レイヤーの比較

| 特徴 | 陽極酸化アルミニウム(Al₂O₃) | スチール(Fe₂O₃ - さび) |

|---|---|---|

| 自然 | エンジニアド・インテグラル・レイヤー | ナチュラルでフレーク状の層 |

| 接着 | 素晴らしい、メタルの一部 | 貧弱、剥がれやすい |

| 多孔性 | 低く、高度に制御されている | 高い、湿気を通す |

| 安定性 | 非常に安定、非反応性 | 不安定で、錆を助長する |

しかし、その答えは必ずしも一筋縄ではいかない。鋼鉄の種類と特定の環境が大きな役割を果たす。例えば、ステンレス鋼にはクロムが含まれており、このクロムが受動的な耐食性層を形成します。特定の化学薬品や高塩化物環境では、特定のグレードのステンレス鋼がアルマイトよりも優れている場合があります。私たちは常に、アプリケーションのライフサイクル全体を考慮するようお客様にアドバイスしています。海洋環境用の部品は、無菌医療環境用の部品とは異なる課題に直面します。当社のテストによれば、アルマイトの海水噴霧に対する性能は優れていますが、化学薬品に直接さらされる場合は、慎重に材料を選択する必要があります。

環境パフォーマンス・スナップショット

| 環境 | 陽極酸化アルミニウム | 炭素鋼 | ステンレススチール(316) |

|---|---|---|---|

| ソルトウォーター | 素晴らしい | 貧しい | 非常に良い |

| 工業用(酸性雨) | グッド | 貧しい | 素晴らしい |

| 一般都市 | 素晴らしい | フェア | 素晴らしい |

| アルカリ性化学品 | 貧しい | グッド | フェア~グッド |

要約すると、アルマイトの人工酸化物層は、一般に、非ステンレス鋼よりも優れた耐食性を提供します。特定のステンレス鋼グレードと比較する場合や、製品の長寿命化のために材料選択が重要な過酷な化学環境を考慮する場合は、選択がより微妙になります。

陽極酸化アルミニウムはCNCで簡単に加工できますか?

完璧なアルマイト部品を設計したのに、仕上げ後に機能の追加や修正が必要だと気づいたことはありませんか?これは、部品全体を危険にさらす、大きな後退のように感じることがあります。

アルマイトのCNC加工は可能ですが、生のアルミを加工するほど簡単ではありません。硬く、研磨性のある酸化皮膜は、特殊な工具、技術、そしてパーツを傷つけたり、切削工具を過度に摩耗させたりしないような注意深いパラメーター制御を必要とします。

主な課題はアルマイト層そのものにある。この層は本質的に酸化アルミニウムであり、セラミックに似て非常に硬く研磨性があります。この層を機械加工するには、その下の柔らかい未加工のアルミニウムとは異なるアプローチが必要です。

研磨層への挑戦

切削工具がアルマイト表面と接触すると、基材を除去する前に、まずこの硬い皮膜を突き破らなければなりません。この最初の接触により、大きな摩擦と熱が発生し、工具の摩耗が急速に進みます。PTSMAKEの過去のプロジェクトで、標準的な高速度鋼(HSS)工具はほとんど瞬時に鈍化することがわかりました。また、このプロセスは、加工された形状のエッジに沿ってチッピングやフレーキングを引き起こし、パーツの美観と機能的完全性を損ないます。そのため、仕上がりの品質を管理することが非常に難しくなります。単に金属を切削するだけでなく、硬い皮膜から柔らかい皮膜への移行を注意深く管理することが重要なのです。 凛々しい6 ベース。

工具に関する考察

| 工具材料 | 陽極酸化アルミニウムへの適合性 | 主な検討事項 |

|---|---|---|

| 高速度鋼(HSS) | 推奨しない | 消耗が非常に早い。 |

| 超硬ソリッド | グッド | 耐摩耗性がはるかに優れている。 |

| コーティング超硬合金(TiN、TiAlN) | より良い | コーティングは潤滑性と硬度を向上させる。 |

| ダイヤモンド(PCD/CVD) | ベスト | 最長の工具寿命と最高の仕上がりを実現。 |

陽極酸化アルミの加工を成功させるには、工程を適応させることが重要です。単純に「セットして終わり」という作業ではありません。私たちのテストによると、きれいなカットを達成し、工具とワークの両方を保護するためには、戦略的なアプローチが必要です。

機械加工のベストプラクティス

切削パラメータ

速度と送りを調整する必要があります。よくある間違いは、生のアルミニウムと同じパラメータを使用することです。私たちは通常、工具先端の発熱を最小限に抑えるために切削速度を下げ、工具が研磨層の「下」に素早く潜り込めるように、送り速度を少し上げることを推奨しています。

クーラントと潤滑

適切なクーラント塗布は譲れません。クーラントの安定した供給は、熱を管理し、研磨屑を取り除き、アルマイト層が剥離するリスクを低減するのに役立ちます。一部の高精度アプリケーションでは、最小量潤滑(MQL)システムも効果的です。

| パラメータ | 推薦 | 根拠 |

|---|---|---|

| 切断速度 | 未加工アルミニウムより低い | 熱と工具の摩耗を低減。 |

| フィード・レート | やや高い | 工具が硬い層に食い込むのを助ける。 |

| 冷却水 | 洪水またはMQL | 熱を管理し、研磨くずを排出する。 |

まとめると、アルマイトのCNC加工は間違いなく可能です。しかし、材料の硬い研磨面を慎重に計画する必要があります。成功の鍵は、超硬やダイヤモンドのような頑丈な工具を選択し、仕上げの損傷を防ぎ、工具の寿命を確保するために切削パラメータを最適化することです。

陽極酸化アルミにはどのようなメンテナンスが必要ですか?

その耐久性のためにアルマイト処理を施したアルミニウムを選んだものの、その外観をどのように保てばよいのか悩んだことはありませんか?風雨にさらされると、仕上げが劣化し、部品の美観や機能が損なわれます。

アルマイトのお手入れは最小限で済みますが、主に中性石鹸と水で定期的に優しく洗浄する必要があります。研磨剤入りのクリーナーや刺激の強い化学薬品は、保護酸化皮膜に永久的なダメージを与え、仕上げを台無しにする可能性があるため、避けることが重要です。

アルマイトの適切なメンテナンス・ルーチンは、その環境に大きく依存します。屋内で使用される部品の場合、通常は数ヶ月に一度、湿らせた柔らかい布で拭くだけで十分です。しかし、海岸の塩水噴霧や工業汚染物質のような過酷な条件にさらされる部品については、腐食性の蓄積を防ぐために、より頻繁な洗浄が不可欠です。PTSMAKEの過去のプロジェクトでは、不適切な組み立てから問題が発生したこともあります。アルマイト処理された部品が他の金属と接触している場合は注意が必要です。 ガルバニック腐食7 正しく管理されなければ

洗浄剤ガイド

| クリーナータイプ | 推薦 | 理由 |

|---|---|---|

| マイルドソープ/洗剤 | おすすめ | 酸化被膜を傷つけることなく、優しく汚れを落とす。 |

| pH中性クリーナー | おすすめ | アルマイト表面に安全で、ケミカル・アタックを防ぐ。 |

| 研磨パウダー | 避ける | 仕上げに傷をつけ、永久的な損傷を与える可能性がある。 |

| 強酸/強アルカリ | 避ける | アノード皮膜を化学的に攻撃し、溶解させることができる。 |

どんなに手入れをしていても、傷はつくものです。小さな擦り傷であれば、ワックスベースのクリーナーを柔らかい布に含ませれば改善することもあるが、期待値を管理することが重要だ。深い傷は話が別だ。塗装面とは異なり、アルマイト仕上げの深い傷は、単に「バフで消す」ことはできません。色は酸化皮膜の保護層と一体であり、その層が破壊されると、ダメージは永久的なものとなります。油脂やその他の残留物による頑固な汚れには、まずイソプロピルアルコールなどの穏やかな溶剤をテストスポットに使用してください。大きな損傷の場合、唯一の効果的な修復方法は、専門家による剥離と再陽極酸化処理です。

表面の欠陥の処理

| ダメージの種類 | 推奨される措置 | 重要な考慮事項 |

|---|---|---|

| 軽い汚れ | 中性石鹸と水で洗う。 | 最も安全で効果的な第一歩だ。 |

| 小さな擦り傷 | ワックスベースのクリーナーを試してみてください。 | これでは視界が悪くなるだけで、傷は消えないかもしれない。 |

| 深い傷 | プロの再アノダイズ処理。 | ダメージは酸化膜そのものであり、研磨で取り除くことはできない。 |

| 化学染料 | 仕上げの専門家に相談する。 | 間違った薬品を使用すると、ダメージが著しく悪化する可能性がある。 |

アルマイトのメンテナンスは非常に簡単ですが、ゼロではありません。その寿命は、中性洗剤を使った定期的で優しいクリーニングにかかっています。小さな擦り傷と深い傷の違いを知ることで、部品の仕上げと完全性を維持するための適切な処置を取ることができます。

陽極酸化アルミのコストはスチールと比較して?

初期価格の安さだけで材料を指定し、後で仕上げやメンテナンスで高いコストに直面したことはありませんか?金属を比較する際によくある罠です。

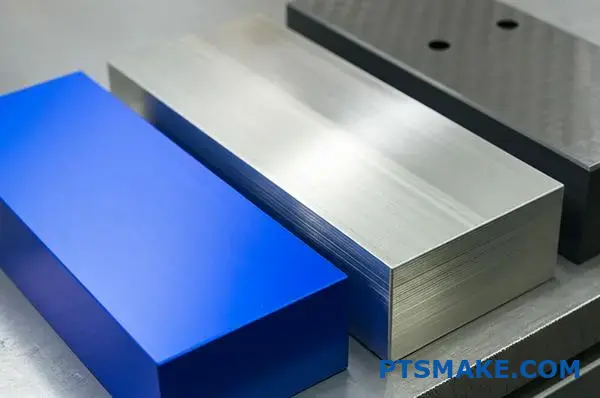

一般的に、スチールの方がキログラム当たりの原材料費は低いのですが、アルマイト処理は、プロジェクトのライフサイクル全体を考慮すると、費用対効果が高いことがよくあります。最終的な価格は、機械加工、仕上げ、輸送、長期耐久性によって左右されますが、アルミの利点は全体的な大幅な節約につながります。

初期投資の内訳

単純なキロ当たりの価格比較は誤解を招く。部品が使用できるようになるまでの全体像を見る必要があります。PTSMAKEのプロジェクトでは、このような初期コスト要因を通してクライアントを導き、真の価格を見つけます。

材料費と加工費

アルミは重量では高価ですが、密度が低いため、同じ重量でより多くの体積を得ることができます。さらに重要なことは、ほとんどの鋼よりも加工が簡単で速いということです。これは、CNC加工時間と工具の摩耗を減らし、製造コストを直接削減します。アルミニウムで作られた複雑な部品は、鋼鉄で作られた同じ部品よりも製造コストが安くなるかもしれません。また、保護が不十分な鋼材は、次のような問題を引き起こしやすい。 ガルバニック腐食8 他の金属と組み合わせた場合。

| コスト・コンポーネント | 陽極酸化アルミニウム | スチール |

|---|---|---|

| 原材料 | kgあたりのコストが高い | kg当たりのコストが低い |

| 機械加工 | より速く、より少ない工具摩耗 | より遅く、より多くの工具の摩耗 |

| 仕上げ | 一体型(陽極酸化処理) | セパレート(塗装、メッキなど) |

長期的な価値提案

部品のコストは、製造されたら終わりではありません。製品のライフサイクル全体を考えることは、賢明な財務上の決断を下すために極めて重要です。メンテナンス、ロジスティクス、耐久性などに関連する長期的なコストは、安価な素材を選択することによる初期的な節約をすぐに上回る可能性があります。

メンテナンス、重量、耐久性

アルミニウムのアルマイト仕上げは、耐久性と耐食性に優れています。スチールの塗装のように欠けたり剥がれたりしないので、メンテナンスの手間が少なく、外観の寿命も長くなります。スチールは、ステンレスグレードでない限り、錆から常に保護する必要があります。さらに、アルミニウムは軽量であることも大きな利点です。輸送コストが削減され、設置や取り扱いがより簡単で安全になります。航空宇宙、自動車、ロボットなどの用途では、この軽量化は単なるコストメリットではなく、重要な性能特徴です。

| ライフサイクル・ファクター | 陽極酸化アルミニウム | スチール |

|---|---|---|

| メンテナンスの必要性 | 最小限 | 高くてもよい(防錆) |

| 配送と手数料 | コスト削減 | コスト上昇 |

| 製品寿命 | 優れた耐食性 | 良いが、手入れが必要 |

アルマイトとスチールのどちらを選ぶかを決めるには、最初の値札を見るだけでは不十分です。最初はスチールの方が安く見えますが、アルミの方が機械加工、取り扱い、長期メンテナンスのコストが低いため、製品の全ライフサイクルにわたって、アルミの方が経済的な選択になることがよくあります。

アルマイト処理によってアルミニウムの特性が向上し、優れた部品設計が可能になるという技術的プロセスを理解する。 ↩

クリックすると、アルマイト加工がアルミニウムをどのように変化させ、より安全で耐久性のあるものにするのか、その科学的根拠をご覧いただけます。 ↩

このプロセスの背後にある詳細な科学を探求し、その安全性と製造における応用について理解を深める。 ↩

この電気化学反応がどのように起こりうるのか、そしてあなたの設計でそれを防ぐにはどうすればよいのかを学んでください。 ↩

異種金属がどのように腐食を促進させるか、また設計においてどのように腐食を防ぐかを学びます。 ↩

このような特殊な物質の蓄積がどのようにパーツをダメにするのか、そしてそれをどのように防ぐのかを理解してください。 ↩

この電気化学的プロセスがどのように発生するのか、また異種金属を接続する際に部品に悪影響を与えないようにするにはどうすればよいのかを学びましょう。 ↩

この電気化学的プロセスがどのように部品を劣化させるのか、また設計においてどのように劣化を防ぐのかを学びましょう。 ↩