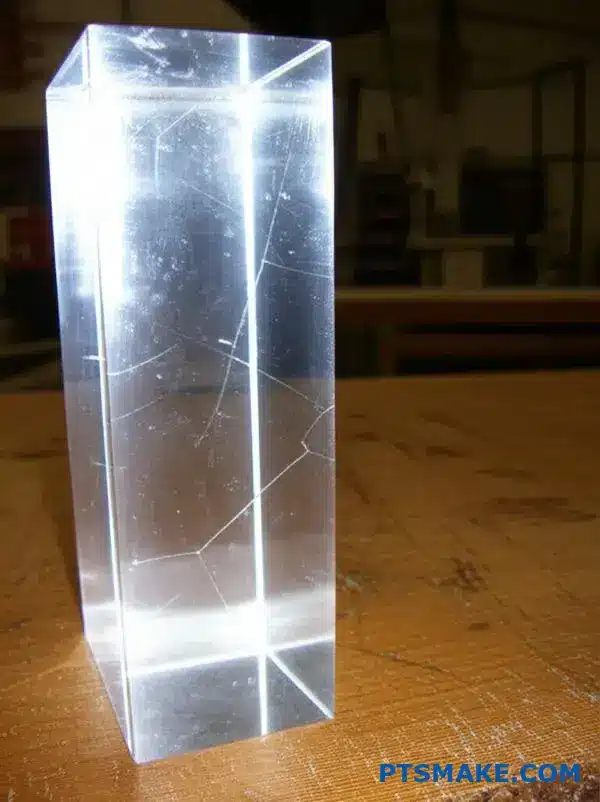

アクリルCNC加工で完璧な光学的透明度と精密公差を達成することは、応力亀裂が生じたり、表面が曇ったり、寸法精度が不足したりするまでは、簡単なことのように思えます。このような不具合は、時間や材料を浪費し、信頼できる結果を最も必要とする重要なプロジェクトのスケジュールを遅らせます。

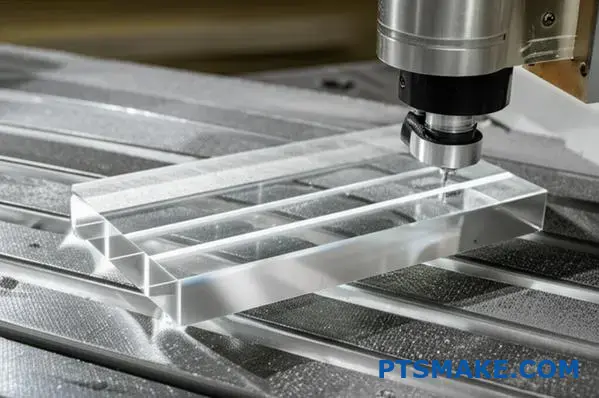

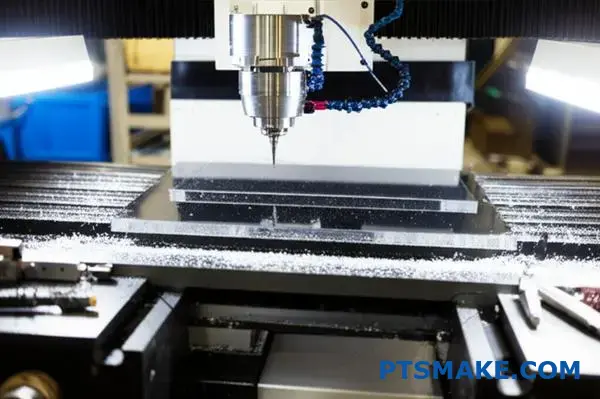

アクリルCNC加工は、コンピューター制御の切削工具と透明な熱可塑性プラスチックを組み合わせ、精密な光学部品、ディスプレイパネル、機能的なプロトタイプを作成します。成功には、厳しい公差を達成しながら透明度を維持するための適切な工具、冷却戦略、後処理技術が必要です。

アクリルを扱うには、一般的な加工ガイドにはない特別な知識が必要です。脆性から感熱性まで、アクリルという素材特有の特性は、的を絞ったソリューションを必要とする課題を生み出します。このガイドでは、業界アプリケーションから品質管理まで、すべてをカバーし、一般的な落とし穴を避け、自動車、医療、光学アプリケーションで一貫して優れた結果を出すための実践的な知識を提供します。

アクリルCNC加工の業界固有の用途。

頑丈な自動車部品やデリケートな医療機器に対応できる材料を探すのに苦労していませんか?この挑戦は、しばしばデザイン、耐久性、あるいはプロジェクト予算の妥協につながります。

アクリルCNC加工は、自動車、医療、小売などの業界において、比類のない精度と汎用性を提供するソリューションです。耐久性に優れた透明な自動車用ヘッドライトや高精度の医療用部品から人目を引く小売用ディスプレイまで、多様で厳しい分野固有の要件を満たすあらゆるものの製作が可能です。

アクリルは、多くの場合、プレキシガラスやルーサイトのような商品名で知られている、単に透明なプラスチック以上のものです。コンピュータ数値制御(CNC)マシンによって形作られたとき、その可能性は、様々な要求の厳しい業界を越えて爆発する。このプロセスにより、私たちはこの材料を信じられないほど厳しい公差で切断、穴あけ、研磨することができ、形と機能の両方が重要な用途に適した選択となる。ここでは、CNC旋盤が日々大きな影響を及ぼしているいくつかの主要分野を見てみよう。

自動車透明性と耐衝撃性

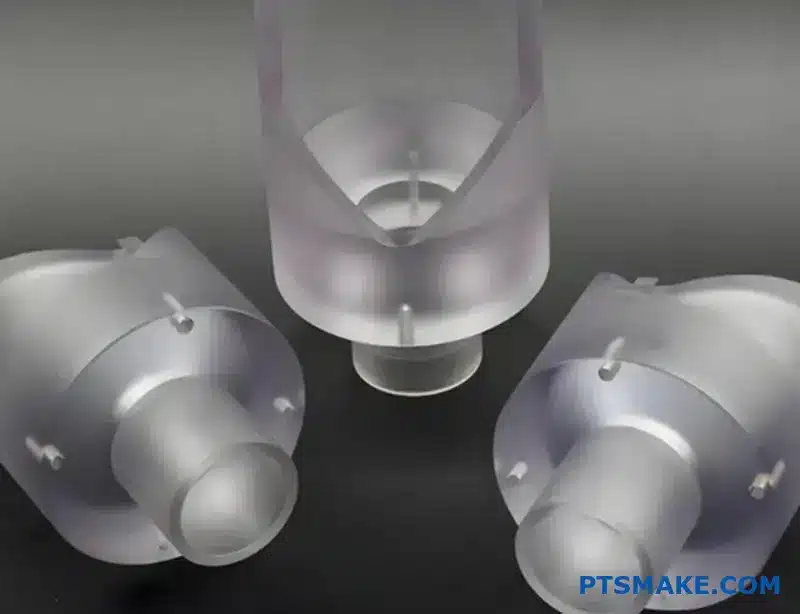

自動車の世界では、安全性と美観は密接な関係にあります。アクリルのCNC加工は、ヘッドライトレンズ、テールライトカバー、インテリアライトパイプのような部品の試作や製造に不可欠です。この素材の優れた光学的透明性は、安全性の重要な要件である光の透過率を最大化します。また、耐久性も重要です。自動車部品は、紫外線、路面の破片、温度変化に常にさらされることに耐える必要があります。CNC加工では、光ビームを正確に制御する複雑なレンズ形状の作成が可能であり、これは少量生産やプロトタイピングにおいて、他の方法では達成困難な偉業である。PTSMAKEの過去のプロジェクトでは、完璧な透明性と、計器や警告灯のための精密なカットアウトの両方を必要とする計器クラスタのアクリル試作品を加工してきました。アクリルの機械加工性は ポリメタクリル酸メチル1 そのため、このようなカスタムメイドの高難易度アプリケーションには理想的な候補となる。

メディカル精度と生体適合性

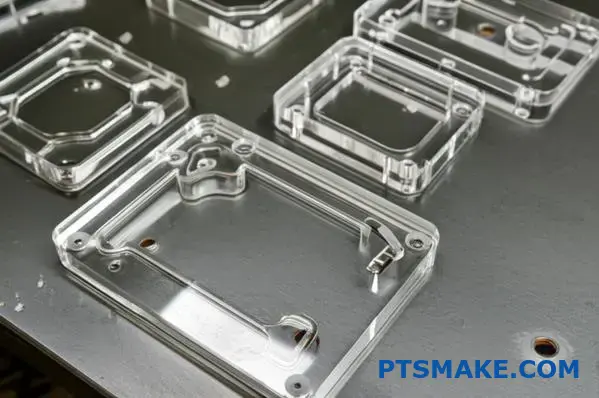

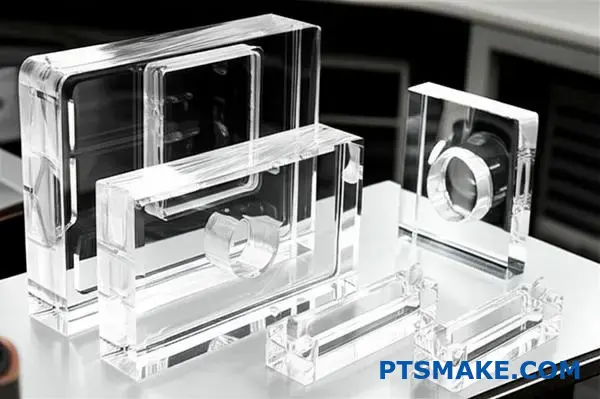

医療業界の精密さへの要求は譲れない。アクリルのCNC加工は、診断装置、ラボオンチップ装置、精密電子機器の筐体などの部品に使用されている。アクリルのグレードによっては生体適合性があり、滅菌が可能なため、患者と接触する工具や機器に適しています。マイクロ流体チャンネルをミクロン単位の公差でアクリルブロックに加工し、分析用流体サンプルの精密なコントロールを可能にしています。この材料の耐薬品性も重要な特性で、洗浄剤や試薬にさらされても劣化しないことを保証します。

| 特徴 | 自動車産業 | 医療業界 |

|---|---|---|

| 主な要件 | UV耐性と衝撃強度 | 生体適合性と滅菌性 |

| 一般的なアプリケーション | ヘッドライトレンズ、インテリアパネル | 実験装置、機器ハウジング |

| 加工フォーカス | 光学面、複雑な曲線 | マイクロチャンネル、厳しい公差 |

| 表面仕上げ | 透明度を高める蒸気研磨 | 光学的に透明またはマット仕上げ |

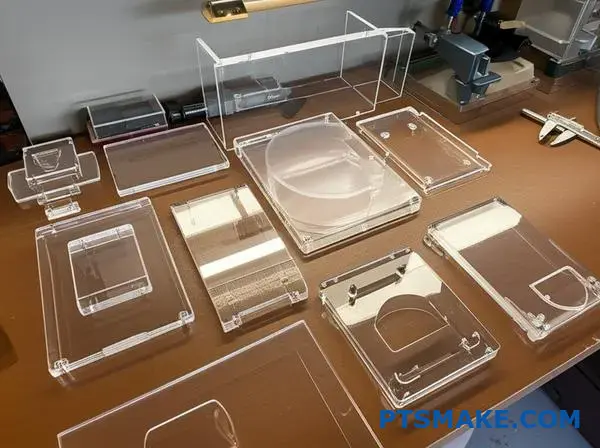

CNC加工アクリルの用途は、道路や研究室だけでなく、視覚的なアピールや顧客との対話が最も重要な環境にも広がっています。軽量で飛散しにくく、光学的な輝きを放つアクリル素材は、小売業や電子機器のデザイナーに愛用されている。CNC加工の精度は、シンプルなアクリル板をブランドのイメージを決定づけたり、デリケートな技術を保護したりする部品に変えます。

リテール&サイネージ商品とブランドを際立たせる

どんな高級小売店に入っても、アクリルCNC加工の成果を目にすることができるだろう。アクリルは、目を見張るような店頭(POP)ディスプレイ、電飾看板、高級品の保護ケースなどに使われています。ガラスと違い、アクリルは衝撃に強く軽いため、輸送コストや破損のリスクを軽減することができます。CNCルーターは、シャープできれいなエッジで複雑なロゴや文字を彫刻することができます。さらに、アクリルはエッジライトが可能なため、ディスプレイが光り、顧客の視線を直接商品に集めることができます。私たちのクライアントの経験では、よく練られ、炎で磨かれたアクリルディスプレイは、それが保持するアイテムの知覚価値を大幅に向上させ、シンプルな棚をプレミアムショーケースに変えることができます。

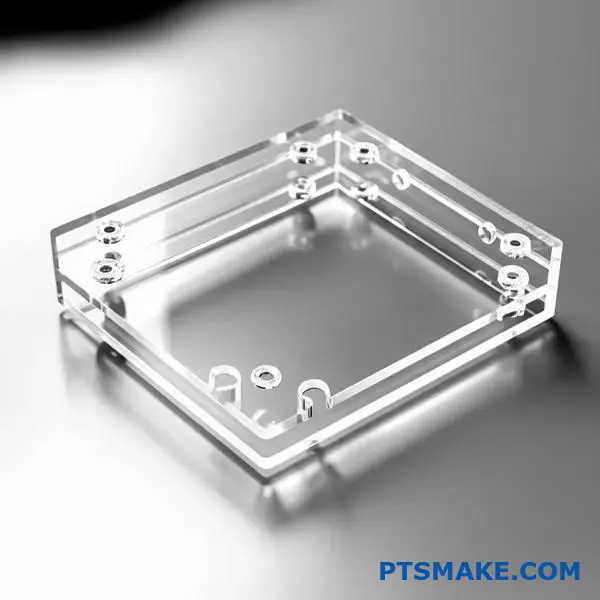

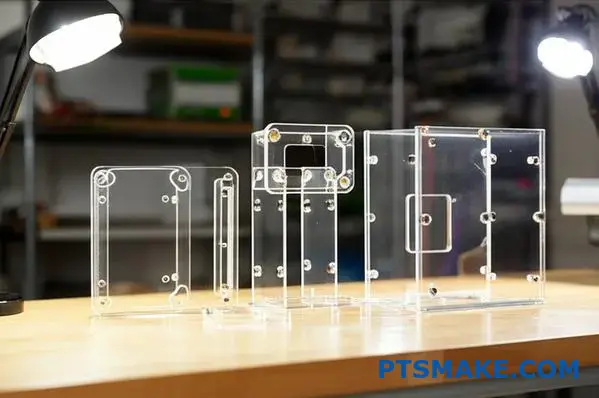

エレクトロニクス機能的なハウジングとパネル

エレクトロニクス業界では、アクリルは美観と機能性の両面で評価されています。優れた電気絶縁体として機能するため、様々な機器の筐体やフロントパネルとして安全です。エンジニアは、プロトタイプ用の透明なハウジングを作成するために、CNC加工されたアクリルを使用することがよくあります。これにより、ユニットを分解することなく、内部コンポーネントの動作を観察することができます。アクリルの寸法安定性により、精密に加工されたケーブル用ポート、ボタン、換気スロットが内部ハードウェアと完全に一致します。ゲーム愛好家向けのカスタムパソコンケースから産業用制御システムのフロントパネルまで、アクリルは耐久性とプロフェッショナルな外観を備えたソリューションを提供します。

| アスペクト | 小売用途 | エレクトロニクス応用 |

|---|---|---|

| 主要目標 | ビジュアル・アピール&製品ショーケース | 機能性と部品保護 |

| 加工フォーカス | 複雑なロゴ、磨き上げられたエッジ | 精密な切り抜き、取り付け穴 |

| 一般的な仕上げ | フレーム研磨、高光沢 | マット仕上げ、クリア |

| 主なメリット | 光学的透明度と光透過率 | 電気絶縁性と耐久性 |

耐衝撃性の自動車用ヘッドライトから医療ラボの無菌で精密な部品まで、アクリルCNC加工はその適応性を証明しています。私たちは、アクリルCNC加工がどのように視覚的に美しい小売店のディスプレイや機能的な電子機器の筐体を作り出しているのかを探ってきました。どの分野でも、CNCマシニングの能力を活用し、シンプルなアクリル板を高性能部品に変身させ、透明度、強度、精度に対する独自の要求に応えている。この汎用性により、アクリル板は現代製造業の礎石となり、PTSMAKEでは要求の厳しいプロジェクトでも信頼される素材となっている。

アクリルCNC加工部品の設計上の考慮点?

美しいアクリル部品を設計したのに、加工中に割れてしまったり、予期せぬ失敗をしたことはありませんか?アクリルのユニークな特性は、素晴らしいデザインをすぐに失敗した試作品に変えてしまいます。

アクリルのCNC加工を成功させるには、設計と素材の特性のバランスをとる必要があります。これは、肉厚を注意深く管理し、応力集中を避けるために形状を単純化し、特に光学的透明度が優先される場合は、実用的な公差を定義することを意味します。

ジオメトリーと構造的完全性の管理

アクリルを使う場合、その脆さは設計段階で考慮すべき最も重要な要素です。より延性のあるプラスチックや金属とは異なり、アクリルは破断するまでにあまり曲がったり変形したりしません。これは、部品形状にどのようにアプローチすべきかに直接影響します。

肉厚と均一性

よくある間違いは、薄すぎる壁を設計することです。薄い部分は壊れやすいだけでなく、機械加工時の振動やビビリの影響を受けやすく、マイクロクラックの原因になります。PTSMAKEで取り扱ったプロジェクトに基づき、ほとんどの用途で最低1.5mm(0.060インチ)の肉厚を推奨しています。さらに重要なことは、部品全体の肉厚を均一にすることです。厚い部分から薄い部分への急激な変化は、内部応力箇所を作り出し、故障の原因となります。肉厚の変化が避けられない場合は、緩やかな移行部やフィレットを使用して変化を緩和してください。

内部コーナーとストレス・ライザー

鋭利な内角はアクリルの天敵です。応力集中の場となり、機械的な力が蓄積され、簡単に亀裂を生じさせます。この現象は ノッチ感度2.これを防ぐには、常に余裕のあるコーナー内側の半径で設計することです。目安としては、半径を隣接する肉厚の少なくとも50%にすることです。例えば、肉厚が3mmの場合、内側の半径は少なくとも1.5mmを目指します。この単純な変更により、応力がより広い範囲に分散され、部品の耐久性が飛躍的に向上します。

これは、私たちがクライアントとよく共有する簡単なガイドです:

| 壁厚 | 推奨最小半径 |

|---|---|

| 1.5 mm | 0.75 mm |

| 3.0 mm | 1.5 mm |

| 6.0 mm | 3.0 mm |

| 12.0 mm | 6.0 mm |

複雑さと加工性

CNC加工は驚くほど幾何学的な自由度が高いが、複雑すぎるデザインはアクリルにとって問題となる。深くて狭いポケットや小さな穴のような特徴は、過度の熱蓄積を起こさずに加工するのが難しい。熱は、アクリルを溶かしたり、切削工具を汚したり、表面仕上げを悪くする原因となるため、大きな問題です。加工性を最適化するには、ポケットの深さを工具直径の3~4倍以下に抑え、切りくずを効果的に排出するために十分な大きさの穴を確保するようにします。

公差と光学特性

構造的な強さだけでなく、多くのエンジニアがアクリルを選ぶ理由は、その卓越した光学的透明性にあります。しかし、CNC機械加工によってこの透明度を達成し、維持するには、公差と表面仕上げに関する特別な設計上の考慮が必要です。指定する精度のレベルは、製造工程と最終的なコストの両方に直接影響します。

現実的な公差の定義

アクリルは熱膨張係数が比較的高い。これは、温度変化によって寸法が著しく変化することを意味します。他の部品との組み合わせやインターフェイスが必要な部品を設計する場合は、この点を考慮する必要があります。過度に厳しい公差をデフォルトにするのではなく、達成可能で必要な公差を指定してください。一般的な機械部品の場合、±0.1mm(±0.004インチ)の公差が妥当な出発点です。より厳しい公差が必要な場合は、パーツの使用環境について製造パートナーと話し合い、それに応じて加工戦略を調整できるようにしてください。PTSMAKEでは、この拡張に対応するため、アクリルアッセンブリーのスリップフィットやクリアランスフィットの設計について、しばしばお客様にアドバイスしています。

光学的透明性の設計

未加工のアクリル表面は、透明ではなく、曇りやマットに見えます。透明なガラスのような仕上がりを実現するには、後加工が必要です。

- 表面仕上げの吹き出し: 図面上で希望する表面仕上げ(Ra)を指定します。これにより、機械工はどのような工具と切削パラメータを使用すべきかを知ることができます。加工したままの」表面が滑らかであれば、研磨に要する労力は少なくて済みます。

- 研磨のためのアクセシビリティ: 光学的に透明である必要がある表面は、フレーム研磨や蒸気研磨のような研磨技術にアクセスできるようにしてください。深く密閉された空洞や複雑な内部形状は、効果的に研磨することはほぼ不可能です。

- ツールマークの最小化: ツールパスの方向は、サーフェスにかすかな線を残します。光の透過方向が重要な場合(ライトパイプやレンズなど)、最終加工パスの方向をパーツの非重要軸に合わせるように指定できます。

この表は、仕上げの要件が工程にどのような影響を及ぼすかを示している:

| ご希望の仕上げ | 機械加工時のRa(代表値) | 後処理が必要 | 最適 |

|---|---|---|---|

| マット/半透明 | 1.6 - 3.2 μm | なし | 一般機械部品、非化粧カバー |

| 半光沢 | 0.8 - 1.6 μm | サンディングとバフィング | 陳列ケース、化粧パネル |

| 光学的にクリア | < 0.8 μm | サンディング、バフ研磨、ベイパー/フレーム研磨 | レンズ、ライトパイプ、窓、流体工学 |

アクリルCNC加工のための設計は、材料を尊重することです。鋭い内角を避け、均一な肉厚を維持し、実用的な公差を指定することで、頑丈な部品を作ることができます。光学用途では、後加工を念頭に置いた設計が重要です。このような配慮は、ひび割れなどの一般的な不具合を防ぎ、最終的な部品の強度と美観を確保し、設計の意図と製造の現実を一致させるのに役立ちます。

アクリルCNC部品の後処理技術?

機械加工したアクリルパーツを完璧にクリアに磨き上げるのに苦労していませんか?

その解決策は、後加工にあります。フレーム研磨、バフ研磨、レーザー彫刻などの技術は、表面仕上げを強化し、光学的透明度を向上させ、エッジの品質を洗練させるために不可欠であり、お客様の部品を未加工部品から完成品に変えます。

最初のアクリルCNC加工工程の後、部品の表面は切削工具の跡が残るため、マット仕上げやつや消し仕上げになることがよくあります。アクリルの透明な外観を得るためには、これらの跡を除去する必要があります。そこで、後加工が重要になります。高光沢仕上げを達成するための2つの最も一般的な方法は、フレーム研磨と機械的バフ研磨です。それぞれに明確な利点があり、異なる用途に適しています。

フレーム研磨:透明感への近道

フレーム研磨では、高温で正確な炎を出す特殊なトーチを使用します。この炎を加工されたアクリルの表面に素早く均一に通すと、最外層が一瞬溶けます。この溶融作用により、アクリルの表面の微細な凹凸が滑らかになります。 表面凸凹3 CNCマシンによって残され、滑らかで透明感のある光沢のある仕上がりとなった。

主な検討事項

この方法は驚くほど速く効果的で、特に複雑な形状や、機械的に研磨することが不可能な手の届きにくい内部エッジに適している。しかし、かなりの技術が要求される技術でもある。炎の保持時間が長すぎたり、近すぎたりすると、アクリルに気泡が生じたり、焦げたり、内部応力が誘発され、後にクレーズが発生する可能性があります。PTSMAKEの経験では、光学的な完璧さが第一の目標ではない、美的な部品に最適だとわかっています。

機械式バフ研磨:光学品質のゴールドスタンダード

機械式バフ研磨(ポリッシング)は、より労力がかかるが、高度に制御されたプロセスである。通常、複数の段階を経て行われ、まず機械加工された表面をサンドペーパーの砥粒を徐々に細かくしていき、ツールマークを除去します。サンディングの後、部品は特殊な研磨剤で処理されたバフ砥石に移されます。バフ砥石は表面を物理的に研磨し、非常に滑らかで光学的に透明な状態にします。

バッフィングは譲れない場合

この方法は最高レベルの表面品質を提供し、レンズ、照明管、高級小売ディスプレイなど、優れた光学的透明度を必要とする用途に好んで選ばれています。フレーム研磨とは異なり、材料に熱応力を与えません。

| 特徴 | 火炎研磨 | 機械式バフ研磨 |

|---|---|---|

| スピード | 非常に速い | より遅い、多段階プロセス |

| 最適 | 複雑な形状、外縁 | 平面、光学部品 |

| 仕上げの品質 | 良好~優れた光沢 | 歪みのない優れた明瞭度 |

| 誘発ストレス | 間違った方法で行うとリスクが高い | ほとんどない |

| スキルレベル | 高い技術と経験が必要 | 技術は中程度だが、手間がかかる |

基本的なクリア仕上げだけでなく、後加工によってアクリル部品に複雑なディテールやブランディングを加えることもできます。特にレーザーベースの技術は、手作業では不可能な高い精度と再現性を提供します。適切な技術を選択するには、希望する美観、機能的要件、プロジェクトの予算とのバランスを慎重にとる必要があります。

レーザー加工精度とディテール

CNCレーザーは、切断だけでなく、アクリル部品の仕上げにも多目的なアプローチを提供する。エッジ研磨と彫刻です。

レーザーエッジ研磨

精巧に調整されたレーザーでアクリルをカットすると、エッジは自然に炎で磨かれたような仕上がりになることがよくあります。これは、レーザーの熱が材料を溶かしながら切断するためです。これは、切断工程から直接研磨されたエッジを得る効率的な方法であり、サイン、プラーク、装飾パネルに理想的です。火炎研磨やバフ研磨のような手作業を必要とせず、きれいで鮮明な仕上がりが得られます。

レーザー彫刻

ロゴ、テキスト、部品番号、または複雑なパターンを追加するには、レーザー彫刻が優れた方法です。レーザーは信じられないほどの精度で表面をエッチングし、磨かれたアクリルと美しいコントラストをなすつや消しの外観を作り出します。これは、ブランディング、シリアル化、またはコンポーネントに機能的なマーキングを作成するために非常に貴重です。この工程は高度に自動化されており、アクリルCNC機械加工部品の生産全体にわたって完璧な一貫性を保証します。

用途に合わせた正しい選択

最適な後処理方法の選択は、部品の最終用途によって異なります。PTSMAKEでは、いくつかの重要な要素に基づいた簡単な決定プロセスをお客様に説明することがよくあります。

| 望ましい結果 | 推奨プライマリー・テクニック | 二次オプション |

|---|---|---|

| 最高の光学的透明度 | 機械式バフ研磨 | 蒸気研磨 |

| 複雑な形状の光沢仕上げ | 火炎研磨 | レーザーエッジ研磨 |

| 細かいディテール/テキストの追加 | レーザー彫刻 | 該当なし |

| 費用対効果の高い一般仕上げ | 火炎研磨 | 加工したまま(透明度が必要ない場合) |

最終的な目標は、仕上げのテクニックを用途に合わせることだ。単純な保護カバーであれば、素早く炎で磨くだけで十分かもしれません。精密な光学レンズには、多段階の機械的バフ研磨が性能を保証する唯一の方法です。このようなトレードオフを理解することで、アクリル部品の仕上げに過剰な技術や過剰な代償を払うことがなくなります。

最初のアクリルCNC加工は最初のステップに過ぎません。望ましい透明度と美観を得るには、後加工に大きく依存します。フレーム研磨のような技術は、複雑な形状のための高速で光沢のある仕上げを提供し、機械的なバフは、精密なアプリケーションのための優れた、歪みのない光学的品質を提供します。さらに、レーザー彫刻は、複雑なディテールやブランディングを可能にします。適切な方法を選択することは、未加工の部品を高品質の完成品に変えるために、外観、機能、コストのバランスをとる重要な決断です。

アクリルCNC加工の一般的な問題のトラブルシューティング。

せっかくの美しいアクリルパーツが、最終工程でひび割れたり溶けたりして台無しになったことはありませんか?プロジェクトのスケジュールを狂わせかねない、イライラさせるコストのかかる後退です。

アクリルCNC加工のトラブルシューティングを成功させるには、熱をコントロールし、適切なツールパスを使用し、適切なワークホールディングを適用することが必要です。クラック、溶融、チッピングなどの主要な問題は、速度、送り、冷却戦略を調整して材料の感度を管理することで解決できます。

アクリルは素晴らしい素材だが、アルミニウムやスチールほど寛容ではない。そのユニークな特性は、特殊なアプローチを要求します。うまくいかないときは、たいてい材料が切削のストレス下でどのように振る舞うかを誤解していることが原因です。私が目にする最も一般的な失敗は、熱と応力という2つの主な原因に関連しています。熱をよく放散する金属とは異なり、アクリルは熱を遮断するため、刃先に熱がこもりやすくなります。これは、部品の美観と構造的完全性を台無しにする問題にすぐにつながる可能性があります。問題を正確に特定することが、解決への第一歩です。

一般的な4つの欠陥の認識

問題を解決する前に、自分が何を見ているのかを知る必要がある。私の経験では、アクリルCNC加工におけるほとんどの欠陥は、4つのカテゴリーのいずれかに分類されます。それぞれ、見た目も原因も異なります。

ストレスクラックとクレイジング

この2つはよく混同されるが、異なるものである。応力割れは、深く目に見える亀裂を生じ、多くの場合、鋭角やドリル穴から始まる。クランプの締めすぎのような過度の機械的応力や、相容れない液体による化学的攻撃によって引き起こされる。一方クレイジングは、表面に髪の毛のような細かい亀裂が網目状に入ったもの。曇った網目のように見え、ほとんどの場合、不適切なクーラントや洗浄剤、あるいは空気中の蒸気との化学反応によって引き起こされます。

溶融とチップ溶接

これはおそらく、初心者に最も多い問題であろう。グミのような、溶けたプラスチックが工具と被加工物に蓄積し、ざらざらした歪んだ仕上がりになるのが見えるだろう。これは、切削工具が材料が処理できる以上の熱を発生させた場合に起こります。主な原因は、鈍い工具を使用している、スピンドル回転数(RPM)が高すぎる、または工具の動きが遅すぎる(送り速度が低い)ことである。高すぎる 熱膨張係数4 アクリルは熱を加えると大きく膨張し、問題を悪化させる。

チッピングとエッジの仕上げ不良

チッピングは、特に工具が素材に出入りする部分で、ギザギザに割れたエッジを生じさせる。これは、材料がきれいに剪断されるのではなく、破断される兆候である。この現象は、例えばフルートの数が多すぎる工具など、誤った工具形状を使用したり、一度に材料に大きな力をかけるために送り速度を上げすぎたりすることで発生することが多い。

よりシンプルにするために、PTSMAKEの過去のプロジェクトで見てきたことをもとに、簡単な参考表を示します。

| 欠陥 | 外観 | 主な原因 |

|---|---|---|

| ストレスクラッキング | 深く、目に見える割れ目で、穴や縁から生じていることが多い。 | 過度の機械的または化学的ストレス。 |

| クレイジング | 表面には髪の毛のような小さな亀裂が網目状にある。 | 不適合なクーラントや洗浄剤との化学反応。 |

| メルティング | グミのような、溶けたプラスチックが工具や加工物に付着すること。 | 摩擦による過度の熱(高回転/低送り速度)。 |

| チッピング | ギザギザや折れたエッジ、特に出入り口。 | 不適切な工具形状、または過大な切削力。 |

問題を知ることは戦いの半分であり、正しい解決策を実行することは残りの半分である。重要なのは、単に部品を切削することから、プロセス全体を通して材料の環境を管理することに考え方をシフトすることです。問題になる前に、熱、ストレス、切り屑の排出に対処する積極的な戦略は、時間と材料、そして多くの頭痛の種を節約します。これこそ、経験と理路整然としたアプローチが実を結ぶところです。PTSMAKEでは、アクリル加工サービスの基礎となる一連のベストプラクティスを開発し、お客様に一貫した高品質の結果をお約束します。

完璧なアクリル部品のための実用的なソリューション

問題を特定したら、的を絞った解決策を施すことができる。目標は常に、過剰な熱やストレスを与えずにアクリルをきれいにカットすることです。

冷却とチップ排出をマスターしよう

熱は敵だ。第一の目標は、できるだけ早く切削ゾーンから熱を取り除くことです。そのための最良の方法は、工具の先端に圧縮空気を安定した流れで当てることです。エアには、工具と被削材を冷却することと、切りくずを切り口から吹き飛ばすという2つの役割があります。詰まった切りくずは、摩擦と熱の主な原因である。金属加工では浸水性のクーラントが一般的だが、アクリルでは化学的な相溶性の問題から、クレーズが発生する危険性がある。どうしても液体を使いたい場合は、必ずプラスチック専用に調合されたものを使うこと。

適切な固定と取り扱いの重要性

クランプによる機械的ストレスは、ひび割れの主な原因です。バイスやクランプを締めすぎないこと。その代わりに、より広い表面積に均等に圧力を分散させる固定具を使用してください。私たちは、アクリル部品をストレスなくしっかり固定するために、柔らかいジョーや特注の治具をよく使います。また、材料を注意深く扱うことも忘れないでください。シートや完成品を落とすと、欠けたり割れたりすることがあります。機械加工の後、特に公差が重要な部品には、アニール処理をお勧めすることがあります。これは、オーブン内でパーツを特定の温度まで静かに加熱し、その後ゆっくりと冷却することで、機械加工中に生じた内部応力を緩和するものである。

ツールとパラメータの最適化

適切なツールとカッティング・パラメーターがすべての違いを生む。アクリルの場合、材料を切り裂くのではなく、材料を剪断する工具が必要だ。

効果的な戦略の内訳は以下の通り:

| ソリューション・エリア | キー・アクション | ベネフィット |

|---|---|---|

| ツール選択 | プラスチック用に設計された1枚刃または2枚刃の「O-フルート」カッターを使用する。 | これらは優れたチップクリアランスを提供し、熱の蓄積を低減します。 |

| スピード&フィード | 適度な回転数と比較的高い送り速度を使用する。 | 目標は、熱を逃がす厚い切りくずを作ることである。送り速度が遅いと、工具がこすれて摩擦が発生し、溶けてしまう。 |

| ワークホールディング | クランプ力を分散させるソフトジョーまたは専用治具を使用する。 | これにより、ひび割れにつながる機械的応力の発生を防ぐことができる。 |

| 後処理 | 内部応力を緩和するため、必要に応じて部品をアニールする。 | 部品の長期安定性と耐クレーズ性を向上させる。 |

これらの重要な領域に焦点を当てることで、アクリルCNC加工に関連する一般的な問題を体系的に排除し、毎回クリーンで視覚的に美しいパーツを製造することができます。

アクリルCNC加工の一般的な問題のトラブルシューティングは、熱と応力の管理に集約される。ひび割れ、クレーズ、溶融、チッピングなどの問題は無作為ではなく、不適切な技術の直接的な結果です。特定の欠陥を特定することで、的を絞った解決策を適用することができます。冷却戦略をマスターし、機械的ストレスを避けるために正しい治具を使用し、正しい工具と切削パラメーターを選択することは、完璧な仕上げを達成するために不可欠です。この積極的なアプローチは、困難な材料を予測可能なものに変えます。

アクリルCNC部品の品質保証と検査?

完璧に見えるアクリル部品のバッチを受け取ったのに、後で重大な不一致を発見したことはありませんか?このような隠れたばらつきは、プロジェクト全体を簡単に狂わせ、最終製品の完全性を損なう可能性があります。

アクリルCNC部品の最高品質を保証するには、多面的なアプローチが必要です。これには、精密な寸法検査、厳格な表面透明度チェック、機能的ストレステストが含まれ、すべての部品が厳しい仕様を満たし、確実に機能することを保証します。

アクリルに合わせた検査工程

アクリルに関しては、標準的な品質検査だけでは十分ではありません。アクリルという素材のユニークな特性は、特殊な検査プロセスを要求します。PTSMAKEでは、アクリルのCNC加工に特化した詳細な品質保証プロトコルを開発し、お届けするすべての部品が完璧であることを保証しています。

寸法検査:基本を超えて

アクリルの寸法チェックは金属よりも複雑です。アクリルは熱膨張係数が比較的高いため、温度によって寸法が変化します。高精度の部品については、三次元測定機(CMM)のようなツールを使って、温度管理された環境ですべての測定を行います。デリケートな研磨表面には、光学式コンパレーターやビジョン・システムなどの非接触方式を使用することが多い。これにより、ミクロン単位での正確な測定を行いながら、部品に傷をつけるリスクを防ぐことができます。

表面の透明度と光学チェック

レンズ、ライトパイプ、ディスプレイウィンドウなど多くの用途において、アクリルの光学的品質は最も重要な特徴です。簡単な目視検査は出発点に過ぎません。特定の高輝度照明の下で、複数の角度から部品を検査し、微妙なヘイズや研磨跡、ボイドのような内部の欠陥を特定します。民生用電子機器分野のお客様との過去のプロジェクトでは、分光光度計を使用して光透過率を検証し、コンポーネントが設計で要求される正確な光学性能を満たしていることを確認しました。

ストレステストと材料の完全性

CNC加工は、どんなに注意深く行われたとしても、アクリル部品に内部応力を与える可能性があります。この応力は、特に化学薬品や温度変化にさらされた場合、時間の経過とともに、ひび割れやクレーズにつながる可能性があります。このような応力パターンを可視化するために、私たちは偏光を用いた技術を使用しています。この方法は 光弾性5これにより、肉眼では見えない高応力領域を見ることができます。大きな応力が検出された場合は、機械加工後にアニール処理を施して応力を緩和し、部品の長期耐久性と信頼性を大幅に向上させます。

アクリル部品の主な検査方法を簡単にご紹介します:

| 検査方法 | アクリルの主な焦点 | よく使われるツール |

|---|---|---|

| 寸法検査 | 精度、公差、反り | CMM、ノギス、光学コンパレータ |

| 表面仕上げチェック | クラリティ、スクラッチ、研磨品質 | 目視検査、プロフィロメーター |

| 光学特性 | 光透過率、ヘイズ | 分光光度計、ヘイズメーター |

| ストレス分析 | 機械加工による内部応力 | 偏光検査 |

バッチ生産における再現性の確保

完璧なプロトタイプを1つ作ることと、同じ部品を1000個作ることは、まったく別の課題です。アクリルCNC加工では、特にこれらの部品が大きなアセンブリの一部である場合、生産ライン全体の一貫性が最も重要です。一貫性の欠如は、生産ライン全体を停止させ、コストのかかる遅れにつながります。

一貫性への挑戦

アクリルで再現性を達成するには、厳密な工程管理が必要です。周囲温度、工具の摩耗、アクリル生板のロット間のわずかなばらつきのような要因が、最終部品に影響を与える可能性があります。最初の部品はすべての仕様を満たしていても、500個目の部品になると、工具の摩耗によって重要な寸法が公差から外れてしまう可能性があります。これが、「セットして終わり」というアプローチが決してうまくいかない理由である。私たちは継続的にプロセスを監視しなければならないのです。

工程管理が鍵

これらの変動要因に対処するために、私たちは統計的工程管理(SPC)に依存しています。これは、主要な加工パラメータをリアルタイムで監視し、使用する工具から正確な送り速度や主軸回転数まで、セットアップのあらゆる側面を記録するものです。このデータを分析することで、パーツの不適合につながる前に傾向を予測し、修正することができます。PTSMAKEでは、この綿密な文書化により、数ヶ月後、あるいは数年後に顧客から再注文があった場合でも、正確なセットアップを再現して同一の部品を製造することができます。

業界標準の遵守

規制産業で使用される部品は、一般的な品質基準を満たすだけでは十分ではありません。部品が安全で効果的であるとみなされるためには、特定の厳しい規制に適合していなければならない。

医療機器アプリケーション

医療分野では、品質は譲れません。医療機器に使用されるアクリル部品は、ISO13485規格に準拠しなければならない場合が多くあります。そのため、製造工程の各段階における包括的な文書化とトレーサビリティが要求されます。さらに、用途によっては、材料自体が生体適合性を証明する必要があり、多くの場合、USPクラスVI規格に準拠し、人体に接触しても有害な反応を起こさないことを保証する必要があります。

自動車用途

自動車業界では、ライトカバー、内装レンズ、ダッシュボード・ディスプレイなどの部品は、IATF16949のような規格を満たす必要があります。これらの部品の品質保証プロセスには、耐紫外線性、衝撃強度、ひび割れやクラックが発生せずに極端な温度サイクルに耐える能力などのテストが含まれる。長期的な耐久性と安全性に重点を置き、部品が自動車の全寿命にわたって確実に機能することを保証します。

アクリルCNC加工の品質保証は、単純な測定にとどまりません。表面の透明度や内部応力など、素材特有の光学的・物理的特性を考慮した特殊な検査工程が必要です。バッチ生産では、厳密な工程管理が真の一貫性を達成する唯一の方法です。さらに、医療や自動車といった分野の重要なアプリケーションでは、精度だけでなく、安全性や長期的な信頼性を保証するために、ISO 13485のような業界固有の規格を厳守することが不可欠です。

CNC加工アクリルの環境および耐久性の利点?

過酷な屋外環境でも黄ばんだり、ひび割れたり、故障したりしない素材を探すのに苦労していませんか?人通りの多い部品がすぐに磨耗や破損を起こし、高価な交換につながることを懸念していませんか?

CNC加工アクリルは優れたソリューションです。紫外線、耐候性、耐衝撃性に優れているため、優れた耐久性を発揮します。これは、多くの伝統的な材料を凌駕し、要求の厳しい屋外および高トラフィック屋内アプリケーションの両方のための信頼性の高い、長持ちする選択肢になります。

紫外線と風化に対する比類のない耐性

アクリルの際立った特徴のひとつは、風雨に耐える驚異的な能力です。屋外看板、建築用グレージング、海洋用途の部品を設計する場合、数シーズン経っても劣化しない素材が必要です。アクリルが真に輝くのはこの点です。日光にさらされると脆くなったり変色したりする他の多くのプラスチックとは異なり、アクリルは何年もの間、その構造的完全性と透明性を維持します。

日射に耐える

この弾力性の主な理由は、紫外線(UV)に対して本質的に強いアクリルの分子構造にあります。PTSMAKEの過去のプロジェクトでは、他のプラスチックで作られた部品が、紫外線によってポリマー鎖が破壊され、故障するのを見たことがある。このプロセスは 光分解6そのため、品質の劣る素材によく見られる黄変や弱化が起こります。しかしアクリルは、それ自体が影響を受けることなく、有害な紫外線をフィルタリングすることができます。当社のテストによると、高品質のキャストアクリルは、10年間屋外にさらされた後でも、90%以上の光透過特性を維持することができ、長期的な美観と性能を保証します。

様々な気候における性能

日光だけでなく、アクリルは他の気象条件に対しても非常によく持ちこたえます。アクリルは吸水性が非常に低いため、湿気の多い環境や雨の多い環境でも膨張したり、反ったり、強度が低下したりすることはありません。また、広い温度範囲にわたって安定しているため、暑く乾燥した砂漠から寒く湿った気候の場所まで、さまざまな用途に適しています。私たちがアクリルCNC加工プロジェクトに取り組むとき、最終的な部品がアリゾナの乾燥した暑さと同じようにフロリダの湿度でも信頼できることを私たちは知っています。

下の表は、アクリルが他のプラスチックと比較して、一般的な環境ストレス要因にどのように耐えるかを簡略化して比較したものです。

| 特徴 | アクリル(PMMA) | ポリカーボネート(PC) | PVC |

|---|---|---|---|

| 耐紫外線性 | 素晴らしい | 良い(コーティングされていることが多い) | 悪い(スタビライザーが必要) |

| クラリティ・リテンション | 素晴らしい | フェア(イエローの可能性あり) | 貧しい |

| 吸水 | 非常に低い | 低い | 低い |

| 耐候性 | 素晴らしい | グッド | フェア |

このような固有の耐久性は、交換回数が少なく、メンテナンス・コストが低く、お客様にとってより信頼性の高い最終製品であることを意味します。

優れた衝撃強度とリサイクル性

耐候性は非常に重要ですが、物理的なストレスに耐える材料の能力も同様に重要です。これは、CNC加工アクリルがその価値を証明するもう一つの分野であり、ガラスやポリカーボネートのような他の頑丈なプラスチックに代わる説得力のある選択肢を提供します。

アクリル対ガラス:安全性における明確な勝者

最も明白な比較は、アクリルとガラスの比較である。アクリルの耐衝撃性は、標準的なガラスの17倍と非常に高い。極端な力が加わって破損した場合、危険な破片に粉砕されるのではなく、大きく鈍いエッジの破片に分解されます。このため、安全ガラス、保護バリア、展示ケースなど、公共の安全が懸念される場合に理想的な選択肢となります。PTSMAKEでは、このような理由から、機械警備や店舗ディスプレイのようなプロジェクトにアクリルをお勧めすることがよくあります。アクリルはガラスのような透明度を保ちながら、危険性を回避することができます。

アクリル対ポリカーボネート:トレードオフ

ポリカーボネートは、アクリルを上回る驚異的な衝撃強度で知られています。しかし、その選択は必ずしも一筋縄ではいきません。ポリカーボネートは柔らかく、傷がつきやすく、アクリル特有の耐紫外線性に欠けるため、特殊な保護コーティングが必要になることが多いのですが、時間が経つと磨耗してしまいます。一方、アクリルは光学的透明度が高く、表面が硬いため傷がつきにくく、耐候性に優れています。多くの場合、特定の用途のニーズによって決定される。

素材選びの参考に、簡単な比較をご覧ください:

| プロパティ | アクリル(PMMA) | ポリカーボネート(PC) | ガラス |

|---|---|---|---|

| 衝撃強度 | 高さ(ガラス17倍) | 非常に高い(250倍のガラス) | 低い |

| 耐スクラッチ性 | グッド | フェア | 素晴らしい |

| 光学的透明度 | 92% | ~88% | ~90% |

| 重量 | 低い | 低い | 高い |

長期的業績と持続可能性

環境保護の観点からも、アクリルの寿命の長さは大きな利点です。部品が長持ちするため、交換部品の製造の必要性が減り、エネルギーと資源の節約になります。さらに、アクリルは熱可塑性プラスチックであるため、溶かしても大きな劣化を起こすことなく再生することができる。アクリルのリサイクルインフラは、PETのような素材ほど普及していないが、完全にリサイクル可能である。アクリルのCNC加工工程から出るスクラップは回収して再加工することができ、産業廃棄物を減らし、より循環型経済に貢献することができる。この耐久性とリサイクル性の組み合わせにより、アクリルは先進的なプロジェクトのための責任ある選択となります。

CNC加工されたアクリルは、耐久性の高い素材として際立っています。紫外線や風化に対する生来の耐性は、屋外用途での長期的な透明性と構造的完全性を保証します。ガラスに比べ、衝撃強度と安全性がはるかに優れています。ポリカーボネートはより強靭ですが、アクリルはより優れた光学的透明度と耐傷性を提供します。アクリルはリサイクル可能であるため、信頼性が高く、持続可能な選択肢として様々なプロジェクトに適しています。

アクリルCNC加工によるカスタマイズとプロトタイピング?

プロトタイプを何週間も待ったのに、最初のフィッティングテストで不合格になったことはありませんか?このような遅延と再設計のサイクルは、プロジェクトのタイムラインと予算を大きく狂わせる可能性がある。

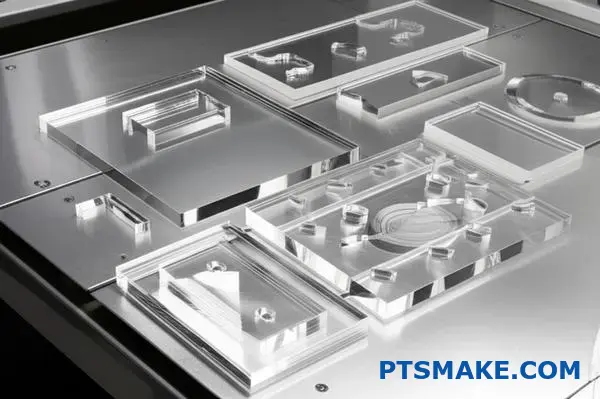

アクリルCNCマシニングは、カスタムパーツや機能的なプロトタイプを作成するための、高速で費用対効果の高い、高精度のソリューションを提供します。設計者は、デジタルモデルからフィットテスト、視覚的な検証、さらには少量生産のための物理的な部品に迅速に反復することができます。

精度を犠牲にすることなくスピードが要求されるプロジェクトでは、アクリルCNCマシニングがプロトタイピングに不可欠なツールとなります。CADファイルから物理的な部品に直接移行できることは、開発サイクルを劇的に短縮する画期的な方法です。金型や複雑なセットアップを必要とする方法とは異なり、アクリル加工は直接的なプロセスであるため、午前中に考案されたデザインが、午後には物理的な部品として手元に届くことがよくあります。

忠実度の高いプロトタイプの真価

プロトタイプは単なるラフ・モデルではなく、あなたの設計意図を最初に物理的に表現するものです。それは正確でなければなりません。CNCマシニングは、厳しい公差を保持することにより、テストする部品が最終製品の寸法を忠実に反映することを保証し、これを実現します。これは、特にミクロン単位が重要な複雑なアセンブリでは、フィットとフォームの検証のために重要です。アクリルの光学的透明性は、ユニットを分解することなく内部の部品がどのように相互作用しているかを見ることができるというユニークな利点を提供します。この視覚的なアクセスは、クリアランスの問題を診断したり、マイクロ流体デバイスの流体力学を検証したりする上で非常に貴重です。この素材の 等方性7 自然はまた、その機械的特性が均一であることを保証し、機能試験中に予測可能な性能を提供します。

ビジュアル・モデルから機能テストへ

アクリルプロトタイプの用途は、製品開発のライフサイクル全体に及びます。初期段階のモデルは、そのプロフェッショナルで洗練された外観のおかげで、マーケティングプレゼンテーションや投資家の賛同を得るのに最適です。設計が成熟するにつれ、これらの同じ部品は厳密な機能テストに使用することができます。

PTSMAKEでクライアントとよく話し合うプロトタイピングの方法を簡単に比較してみましょう:

| 特徴 | CNC加工アクリル | 3Dプリンティング(FDM/SLA) | 射出成形(試作金型) |

|---|---|---|---|

| スピード | 非常に速い(時間) | 速い(数時間から数日) | スロー(週) |

| 精度 | 高い | 中~高 | 非常に高い |

| 素材強度 | グッド | 異なる(低いことが多い) | 素晴らしい |

| 表面仕上げ | 素晴らしい | 異なる(レイヤーライン) | 素晴らしい |

| コスト(部品単価) | 中程度 | 低い | 高い(金型費用) |

このことは、速度、精度、生産プラスチックに近い材料特性のバランスにおいて、アクリルCNC加工がしばしばスイートスポットに当たることを示している。

アクリルCNCマシニングは、単品プロトタイプにとどまらず、カスタマイズに優れ、少量生産への橋渡しの役割を果たします。この柔軟性は、ユニークな部品を必要とするプロジェクトや、生産金型に多額の資本支出をする前に新製品を市場でテストする企業にとって極めて重要です。これにより、大きなコストや遅延を発生させることなく、実世界からのフィードバックに基づいて設計を改良できる、機敏な製造アプローチが可能になる。

オンデマンド・カスタマイゼーションの経済学

CNC加工の最も大きな利点の一つは、金型費用がかからないことである。射出成形の場合、鋼鉄製の金型が最大の先行投資となるため、ほんの一握りの部品を生産するには現実的ではない。CNCの場合、「金型」はデジタルプログラムである。穴の直径を0.5mm調整する必要がありますか?それは簡単なコード変更で数分で済む。成形では、同じ変更でも、金型の手直しに数日から数週間を要し、多大な費用がかかる。そのため、アクリルCNCマシニングは、カスタム治具、治具、ワンオフの科学装置、特注の電子筐体の作成に理想的な選択肢となります。PTSMAKEでは、ロボット工学やオートメーション分野のお客様のために、カスタム取付金具やアライメントガイドを頻繁に製作しています。

1人から1000人へのスケールアップ

CNCマシニングは一品生産に最適ですが、数十個から数千個の少量生産にも経済的に対応できます。この工程は非常に再現性が高く、千個目の部品が最初の部品と同一であることを保証する。この「ブリッジ」機能により、企業は大量生産の金型を製造している間に製品を発売し、収益を上げることができる。

部品単価のトレードオフを考えてみよう:

| 数量 | 部品当たりのCNC加工コスト | 射出成形の部品単価 | 備考 |

|---|---|---|---|

| 10 | 低い | 非常に高い | CNCの勝利は明らかだ。 |

| 100 | 低・中程度 | 高い | CNCは依然としてコスト効率が高い。 |

| 1,000 | 中程度 | 中程度 | クロスオーバー・ポイントが近づいている。 |

| 10,000+ | 高い | 低い | 射出成形はより経済的である。 |

これは、CNCマシニングがいかに重要なギャップを埋め、大量生産ツーリングに伴う金銭的リスクなしに技術革新と市場参入を可能にしているかを示している。CNC加工は、エンジニアが必要なものを、必要なときに、必要なだけ作ることを可能にします。

要約すると、アクリルCNC加工は現代の製品開発にとって強力な資産である。ラピッドプロトタイピングに比類のないスピードと精度を提供し、忠実度の高いモデルによる徹底的なフィット感、形状、機能テストを可能にします。さらに、柔軟性と費用対効果に優れているため、カスタムパーツの作成や少量生産のサポートに理想的なソリューションです。高価な金型が不要なため、エンジニアは自由なイノベーションを起こし、迅速に反復し、製品をより早く市場に投入することができます。

光学アプリケーション:レンズ、ライトパイプ、ディフューザー?

完璧な光透過が重要な製品を設計する際に、部品がかすんでいたり、欠陥があったりして、がっかりしたことはありませんか?光学的な透明度と材料の耐久性やコストのバランスを取るのが難しいと感じていませんか?

アクリルは、その優れた透明性、軽量性、耐衝撃性により、レンズ、ライトパイプ、ディフューザーなどの光学用途に最適な素材です。精密アクリルCNC加工は、最適な性能を得るために必要な正確な形状と完璧な表面仕上げでこれらの部品を製造する鍵です。

光学部品といえば、長い間ガラスが伝統的な選択肢でした。しかし、アクリル、特にPMMAは、特に複雑な形状と耐久性が要求される場合に、強力な選択肢として浮上してきました。そのユニークな特性の組み合わせは、光の管理が重要な幅広い用途に理想的な候補となります。PTSMAKEでは、自動車、医療、照明業界の多くのお客様が、アクリルの光学的優位性を活用するお手伝いをしてきました。

光学デザインにおけるアクリルの多様性

エンジニアがアクリルを選ぶ第一の理由は、その卓越した光学的透明性です。最大92%の光透過率で、多くの種類のガラスや他の透明プラスチックよりも優れています。この透明性は、光を効率的に誘導、集束、拡散するように設計された部品に不可欠です。

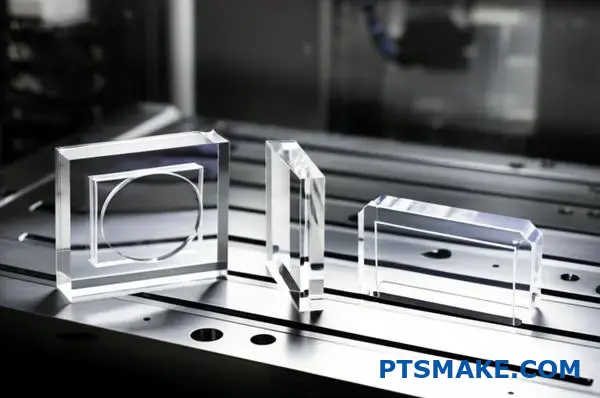

精密なレンズ作り

アクリルレンズは、シンプルな拡大鏡から複雑な照明システムまで、あらゆるものに使用されています。レンズの成功は、その曲率の精度に完全に依存します。5軸CNCマシニングを使用することで、ガラスの成形や研磨では困難でコストがかかる非球面やその他の複雑なレンズプロファイルを作成することができます。このプロセスにより、迅速なプロトタイピングとデザインの反復が可能になり、製品開発において非常に貴重なものとなります。

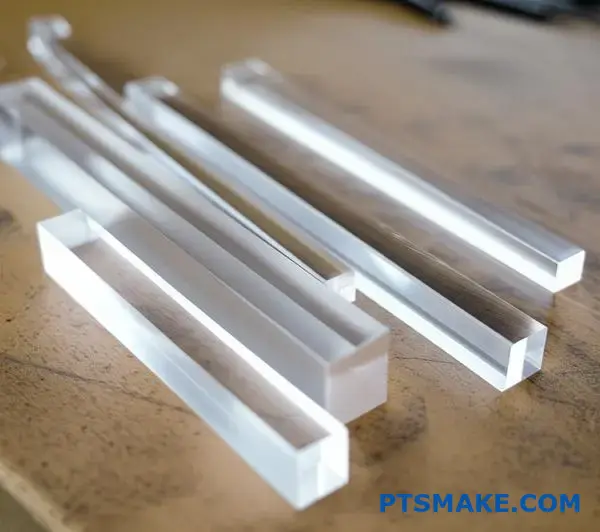

ライトパイプで照らす

ライトパイプは基本的に光導波路であり、LEDのような光源から特定の場所に最小限の損失で光を伝送するように設計されている。自動車のダッシュボード・インジケータ、家電製品のステータス・ライト、医療機器のディスプレイなどで毎日目にします。効果的なライトパイプの鍵は、驚くほど滑らかな表面仕上げです。不完全な部分があると、光が散乱して逃げてしまい、出力時の輝度が低下します。そこで アクリルCNC加工 プロセスが最も重要になります。私たちは、機械から直接研磨に近い表面を実現し、大規模な二次仕上げの必要性を最小限に抑えるために、特殊な工具と切削パラメータに焦点を当てています。その 屈折率8 全反射によって光がいかに効率よく導かれるかは、素材の特性も重要な要素である。

| 特徴 | アクリル(PMMA) | ポリカーボネート(PC) | ガラス |

|---|---|---|---|

| クラリティ(透過率) | ~92% | ~88% | 90-99% |

| 耐衝撃性 | グッド | 素晴らしい | 貧しい |

| 重量 | 低い | 低い | 高い |

| 加工性 | 素晴らしい | グッド | 貧しい |

| 耐紫外線性 | 良い(強化できる) | 悪い(イエロー) | 素晴らしい |

材料固有の特性だけでなく、製造工程そのものが光学部品の最終的な性能を左右します。未加工のアクリルの塊から、完璧なレンズやライトパイプになるまでの道のりは、綿密な管理と精度のひとつです。単に形状をカットするだけでなく、すべての工程を通じて素材の光学的完全性を維持することが重要なのです。

完璧な光学表面のための加工技術

アクリルにガラスのような仕上げを施すには、標準的なCNCプログラム以上のものが必要です。適切なツール、技術、そして素材が応力下でどのような挙動を示すかについての理解を組み合わせた専門的な技術なのだ。

工具選択と切削パラメータ

ツールマークを最小限に抑える秘訣は、切削工具そのものから始まります。光学用アクリル部品には、刃先が非常に鋭利なダイヤモンドチップまたは特殊コーティングされた超硬工具を使用します。工具の形状も重要です。プラスチック用に設計されたハイヘリックスカッターは、切りくずを効率的に排出し、切りくずが溶けて表面に再付着するのを防ぎます。このような工具は、高い主軸回転速度と慎重に計算された送り速度と組み合わせて使用します。ゆっくり動かしすぎると、過剰な熱が発生してアクリルを溶かしてしまう可能性があり、速く動かしすぎると、びびりが発生して仕上がりが悪くなってしまいます。これは、PTSMAKEの機械工が長年の経験によって完成させた微妙なバランスなのです。

後処理の重要性

私たちの機械加工工程は驚くほど近づけるが、真の光学的完璧さを達成するには、最終的な仕上げが必要なことが多い。アクリルの2つの一般的な方法は、蒸気研磨とフレーム研磨です。

- 蒸気研磨: この技術では、表面をわずかに溶かす化学蒸気に加工部品をさらすことで、表面を流動させ、微細なツールマークを滑らかにします。複雑な形状を均一で透明な仕上がりにするのに適している。

- 火炎研磨: ここでは、正確な炎を持つ特殊なトーチを表面上に素早く通す。強烈な熱でアクリルが瞬間的に溶け、表面張力によって完全に滑らかな仕上がりになる。この方法では、パーツの過熱や焦げを避けるために、かなりの熟練を要する。

どちらの方法も適切に実行されれば、精密に機械加工された部品を、医療や自動車分野の高性能アセンブリに組み込むことができる、真に光学グレードの部品に昇華させることができる。

要約すると、アクリルは光学用途にとって強力な材料であり、透明性、耐久性、設計の自由度の魅力的な融合を提供する。成功の鍵は、材料と製造工程の両方を深く理解することにある。精度を活用することで アクリルCNC加工 専用工具を使用し、蒸気研磨やフレーム研磨などの専門的な後加工技術と組み合わせることで、自動車、医療、ハイエンド照明などの業界の厳しい要求を満たす高性能レンズ、ライトパイプ、ディフューザーを作成することができます。

アクリルCNCプロジェクトの材料特性と選択基準。

見た目の美しさでアクリルを選んだのに、加工中に割れてしまったり、数ヵ月後に黄ばんでしまったりしたことはありませんか?間違ったグレードを選ぶと、せっかくのデザインがすぐに高価な失敗になってしまいます。

適切なアクリルを選ぶには、そのコア特性(引張強度、紫外線安定性、硬度)をプロジェクトの要求に合わせる必要があります。重要な決定は、優れた加工性と光学的品質のためにアクリルを鋳造するか、より厳しい厚さ公差と低コストのためにアクリルを押し出すかです。

アクリルの基本的な特性を理解する ポリメタクリル酸メチル9は、CNCプロジェクトを成功させるための第一歩です。これらの特性は、加工中だけでなく、最終的な用途における材料の挙動を決定します。最も重要なものを分解してみましょう。

主な機械的特性強度と硬度

強度について語るとき、私たちはしばしば引張強度、つまり材料が引き離されるのに抵抗する能力のことを指します。荷重に耐えたり、ファスナーで組み立てたりするアクリル部品にとって、これは非常に重要な指標です。引張強度が高ければ高いほど、その部品は応力によって破壊されにくくなります。一方、硬度は表面の傷やくぼみに対する抵抗力を測定します。これは、小売店のディスプレイや保護スクリーンなど、頻繁に取り扱われる用途では非常に重要です。硬度の低い素材はすぐに摩耗が目立ち、美観を損ないます。

耐環境性:紫外線安定性

アクリルの最も一般的な用途の一つは、看板や屋外用途で、UV安定性は譲れない特性です。保護されていないアクリルは、長時間の日光にさらされると黄変し、もろくなります。しかし、現在では多くのグレードがUVインヒビターを使用して製造されており、この劣化プロセスを大幅に遅らせることができます。屋外プロジェクト用に材料を調達する場合は、長期的な透明度と耐久性を確保するために、必ず技術データシートで耐紫外線性を確認してください。

機械加工性:決定的要因

どのようなCNCプロジェクトにおいても、被削性は最も重要です。この特性は、材料が溶けたり、欠けたり、割れたりすることなく、どれだけ簡単に切断、穴あけ、フライス加工ができるかを表しています。これは単一の指標ではなく、材料の融点、内部応力、切り屑の形成特性など、さまざまな要因の組み合わせで決まります。加工性が悪いと、表面仕上げが粗くなったり、工具がガム状になったり、内部応力破壊が生じたりして、後に部品が破損する原因となります。これはしばしば、様々なアクリルグレード間の最大の差別化要因となる。

ここで、何を見るべきかを簡単に比較してみよう:

| プロパティ | CNC加工に重要な理由 | 理想的な特性 |

|---|---|---|

| 引張強度 | クランプや機械的応力による破壊に対する耐性。 | 高い |

| 硬度(ロックウェル) | 取り扱い時や使用時の表面の傷を防ぐ。 | 高い(例:M90~M100) |

| 紫外線安定性 | 屋外や高照度部分でも長期間の透明度を確保。 | 紫外線防止グレード |

| 加工性 | 切りやすさ、仕上げ面、工具寿命を決定する。 | 低い内部応力、クリーンなチップ形成 |

重要な特性を理解したら、次のステップは正しいアクリルのタイプを選ぶことです。ほとんどの場合、キャストと押し出しという2つの主な選択肢に絞られます。見た目は似ていますが、その製造工程は大きく異なる内部構造を作り出し、アクリルCNC加工の性能に直接影響します。

鋳造物対突き出されたアクリル:コアの決定

その違いは、作成時に始まる。キャスト・アクリルは、液状のモノマーを金型に流し込み、そこで重合させる。これにより、内部応力がほとんどなく、分子量の大きい素材ができる。押出しアクリルは、アクリルペレットを金型に押し込んで作られます。これはより経済的なプロセスですが、内部応力が発生します。この基本的な違いが、CNCマシン上で両者が異なる挙動を示す理由です。

| 特徴 | キャストアクリル | 押出アクリル |

|---|---|---|

| 製造業 | 型に流し込まれたモノマー | ダイスを通して押し出されるペレット |

| 内部ストレス | 非常に低い | より高い |

| 厚さ公差 | 一貫性がない(+/- 10%) | 非常に安定している(±3%) |

| 加工性 | 素晴らしい。 | 可もなく不可もなく。 |

| 耐薬品性 | スーペリア | グッド |

| レーザー切断/彫刻 | 素晴らしい。 | 良好。 |

| コスト | より高い | より低い |

テクニカル・データシート(TDS)の使い方

思い込みに頼ってはいけません。技術データシートが真実の情報源です。材料を評価する際には、多くの場合ASTMまたはISOコードで記載されている標準化された試験結果を確認します。例えば、ASTM D638は引張特性を測定し、ASTM D785はロックウェル硬度を示します。これらの文書は、材料の比較に必要な客観的データを提供します。PTSMAKEでは、お客様の設計要件と材料のTDSを常に照合し、コストのかかるミスマッチを防ぎます。ある部品が、厳しい公差のねじ穴と透明な仕上げを必要とする場合、TDSは特定のグレードのアクリル鋳造を指示します。シンプルで平らなカバーの大量生産で、コストが主な要因の場合、データは押し出しアクリルの使用を支持するかもしれません。このようなデータ主導のアプローチは、当て推量を排除し、最終的な部品が意図したとおりの性能を発揮することを保証します。

適切なアクリルを選択することは、あらゆるCNC加工プロジェクトにおいて重要なステップです。成功の鍵は、引張強度、硬度、紫外線安定性などの材料特性を、用途のニーズにマッチさせることにあります。鋳造アクリルと押出アクリルの主な選択は、トレードオフに帰着します。鋳造アクリルは優れた加工性と光学的透明性を提供し、複雑な部品に理想的である一方、押出アクリルは、よりシンプルで大量のアプリケーションに適した、より良い厚みの一貫性と低コストを提供します。技術データシートを参考に、十分な情報を得た上で決定してください。

CNCアクリル加工によるコスト効率と生産拡張性?

アクリル部品の注文が増える中、コスト管理に苦労していませんか?生産規模を拡大することで、品質が安定せず、不良率が高くなることを心配されていますか?

CNCアクリル加工はその解決策です。工程を自動化し、材料の無駄を最小限に抑え、労働力を削減することで、コスト効率を高めます。この技術は、試作品から大量生産までシームレスなスケーラビリティを可能にし、すべての部品が同じ品質基準を満たすことを保証します。

CNCマシニングは、単にアクリルをカットするだけではありません。それは、お客様の収益に直接影響を与える製造への戦略的アプローチです。効率性の向上は、この技術の基本的な動作方法に根ざしています。デジタルデザインを機械命令に直接変換することで、従来の製造方法に関連する多くの可変的でコストのかかるステップを取り除きます。

CNC加工によるコスト削減

どのような製造プロジェクトでも、主なコスト要因は材料、労働力、時間です。CNCマシニングは、この3つすべてに驚くべき効率で対応します。

自動化と省力化

一人の熟練技術者が、同時に稼働する複数のCNCマシンを監督することができる。プログラムがロードされ、材料がセットされると、機械は自律的に作動する。これは、各部品に対して常に熟練した人間の介入を必要とする手動方式とは対照的である。PTSMAKEでは、この自動化により、消灯時でも長時間生産を行うことができ、各部品に割り当てられる人件費を大幅に削減することができる。

精密さによる材料の最適化

廃材は隠れたコストとなり、あっという間に膨れ上がってしまいます。CNCシステムは、洗練されたソフトウェアを使用して、1枚のアクリル板から部品の数を最大化する方法でカットを計画します。このプロセスは、しばしば高度な ツールパスの最適化10これにより、カッティングヘッドが最も効率的なルートを移動し、無駄を最小限に抑えることができます。社内テストによると、精度の低い方法と比較して、最大20%の材料の無駄を削減することができます。

コスト比較は、これらの利点を浮き彫りにする:

| ファクター | マニュアル製作 | CNCアクリル加工 |

|---|---|---|

| 人件費 | 高い(常時熟練労働者を要する) | 低い(一人のオペレーターが複数のマシンを担当) |

| 廃棄物 | 中~高 | 低い(最適化されたカッティングパス) |

| セットアップ時間 | 部品によって異なる | 最初の部分は高く、それ以降はゼロ |

| 一貫性 | オペレーター依存 | 極めて高い(機械制御) |

| 部品単価 | 体積とともに徐々に減少する | 体積が大きくなると著しく減少する |

この表は、CNCジョブの初期セットアップには時間がかかるかもしれないが、生産規模が拡大するにつれて部品当たりのコストは劇的に低下し、小ロットでも大ロットでも高い費用対効果が得られることを明確に示している。

直接的なコスト削減だけでなく、CNC加工が提供するスケーラビリティは、重要な競争上の優位性をもたらします。プロセス全体を再設計することなく、プロトタイプの小ロットからフルスケールの生産に移行できる能力は非常に貴重です。この俊敏性により、企業は、法外な製造コストや品質管理の問題によってペナルティを受けることなく、市場の需要に迅速に対応することができます。

単一部品から大量生産へのシームレスなスケーリング

の真の力 アクリルCNC加工 その完璧な再現性にある。デジタルCADファイルはマスターの設計図であり、CNCマシンは何度でも完璧に実行する。

スケーラビリティのフレームワーク

試作品のテストに10個の部品が必要であろうと、製品発表に1万個の部品が必要であろうと、そのプロセスは基本的に同じである。最初の完璧な部品を製造した同じGコードが、1万個目の完璧な部品を製造する。これにより、予測可能で信頼性の高い生産経路が構築される。私たちが顧客と協働してきた経験では、これによって、製造業務を拡大する際にしばしば伴う不確実性が取り除かれる。顧客は、品質にばらつきがないことを知っているため、自信を持って大量の注文を出すことができる。

大量生産時の品質維持

手作業の工程では、ヒューマンエラーはつきものである。疲労、注意力散漫、些細な不整合によって、公差から外れた部品ができることがあります。CNCマシニングは、この変数を排除します。機械は疲れることもミスをすることもありません。ミクロン単位の精度でプログラムされた命令を毎回実行します。これにより、大量生産されるすべての部品が、機能的にも寸法的にも前回と同じであることが保証されます。

ここでは、CNCがさまざまな生産量にどのように対応しているかを紹介する:

| 生産段階 | キー・チャレンジ | CNC加工が解決する方法 |

|---|---|---|

| プロトタイピング(1~50ユニット) | スピードとデザインの反復 | デジタルファイルからの早い納期、デザインの修正も簡単。 |

| 少量生産(50~1,000台) | コストと品質のバランス | 自動化により、金型投資をすることなく、部品あたりのコストを抑えることができます。 |

| 大量生産(1,000台以上) | 一貫性とスループット | 機械は年中無休で稼働し、故障することなく同一の部品を生産することができる。 |

この適応性により、CNCマシニングは、新しいコンセプトをテストする新興企業からグローバルに製品を発売する既存企業まで、あらゆる成長段階にある企業にとって汎用性の高いソリューションとなっている。

CNCアクリル加工は、コスト効率と生産拡張性の両方を達成するための強力な戦略です。自動化と精密さを活用することで、人件費と材料費を最小限に抑え、どのようなプロジェクト規模でも経済的に実行可能です。さらに重要なのは、そのデジタル基盤により、試作品1個から数万個の生産に至るまで、非常に高い品質と一貫性が保たれることです。この信頼性により、エンジニアや調達マネージャーは、設計の完全性を損なうことなく生産規模を拡大できるという確信を得ることができます。

優れたアクリルCNC加工結果を得るためにPTSMAKEと提携する

アクリルCNC加工プロジェクトの精度、品質、コスト効率を上げる準備はできていますか?迅速で競争力のあるお見積もりをご希望の方は、今すぐPTSMAKEにご連絡ください。当社の専門チームが、試作から生産まで、お客様のビジネスニーズに合わせて一貫した高品質の結果をお届けします。今すぐお問い合わせください!

この材料をCNC加工に非常に汎用性の高いものにしている核となる化学特性については、こちらをご覧ください。 ↩

材料の応力集中がどのように故障につながるかを理解し、それを回避する効果的な設計方法を理解する。 ↩

表面の微細な山と谷が、光の反射やアクリル部品全体の透明性にどのような影響を与えるかを理解してください。 ↩

この特性が加工中の材料の挙動にどのような影響を与えるかを理解し、熱に起因する欠陥を防止する。 ↩

この光学的手法が、部品の故障を引き起こす前に、透明素材の隠れた応力を発見する方法について詳しくご覧ください。 ↩

アクリルはなぜ長持ちするのか? ↩

プロトタイプが応力下で期待通りの性能を発揮するために、この材料特性が重要である理由をご覧ください。 ↩

この重要な特性が、光の挙動や光学設計の材料選択にどのような影響を及ぼすかについて、詳細をご覧ください。 ↩

PMMAの化学構造と、それが機械加工におけるユニークな材料特性にどのような影響を及ぼすかについて、詳しくご覧ください。 ↩

機械の動きを最適化することで、加工時間を短縮し、パーツの仕上げ面精度を向上させる方法について、詳細をご覧ください。 ↩