CNC加工メーカーの選択を誤ると、プロジェクト全体のタイムラインと予算が狂ってしまう可能性があります。私は、エンジニアリングチームが一貫性のない品質、納期の遅れ、技術的な質問が生じたときに姿を消してしまうサプライヤーと格闘しているのを見てきました。

適切なCNC機械加工メーカーは、実績のある能力、品質認証、信頼できる納期スケジュール、迅速なコミュニケーションを兼ね備え、お客様の部品が予算内で納期通りに仕様を満たすことを保証します。

PTSMAKEでは、定期的にこの決断に直面するエンジニアリングチームと仕事をしています。あなたが選ぶメーカーは、製品の品質、プロジェクトのスケジュール、そして全体的な成功に直接影響します。このガイドでは、信頼できるCNC機械加工パートナーと、頭痛の種となるパートナーを分ける8つの重要な要素について説明します。能力を評価し、品質基準を評価し、プロトタイプから生産までプロジェクトをサポートするパートナーシップを構築する方法を学ぶことができます。

CNC加工能力を理解する

複雑な部品を設計したのに、その製造が予想以上に困難でコストがかかることに気づいたことはないだろうか。このような断絶は、多くの場合、製造能力に対する理解のギャップから生じている。

CNC加工の能力を理解するには、フライス加工や旋盤加工などのコアプロセス、多軸やハイブリッドシステムなどの高度なオプション、そしてそれらがどのように厳しい公差や複雑な形状を可能にするかを知ることが必要です。この知識は、設計意図と製造可能性のギャップを埋め、品質と革新性を確保するのに役立ちます。

基礎フライス加工と旋盤加工

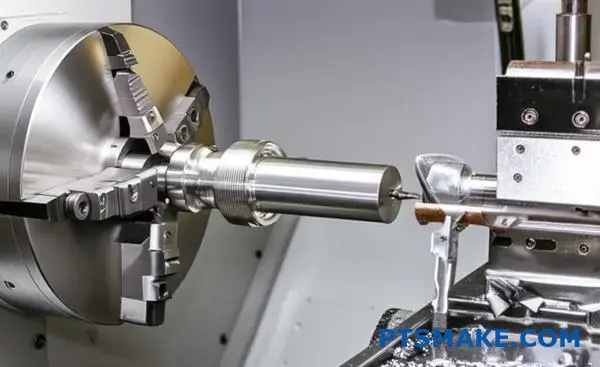

CNCマシニングの核心は、引き算のプロセスです。材料の固まりから始め、材料を正確に削り取り、完成部品を作ります。これを行う2つの基本的な方法は、フライス加工と旋盤加工です。どちらも材料を切削するものですが、そのアプローチはまったく異なり、適切なものを選択することが効率的な製造計画への第一歩となります。PTSMAKEのプロジェクトでは、最初から正しい戦略を立てるために、その部品が「フライス加工優位」なのか「旋盤加工優位」なのかを明確にすることから会話を始めることがよくあります。

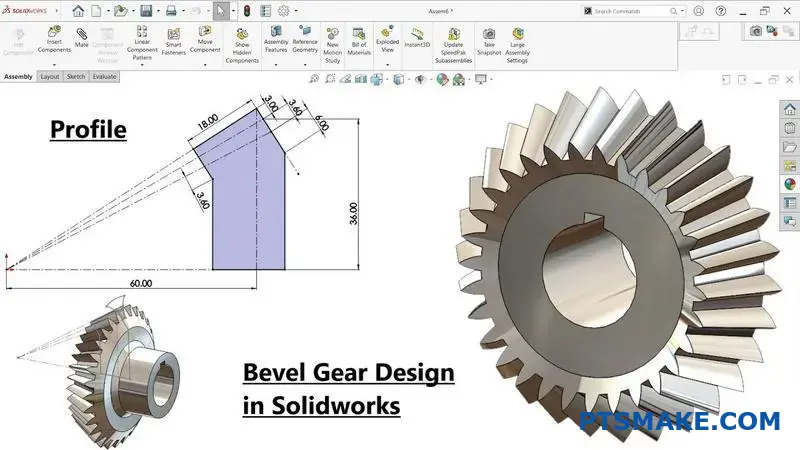

CNCフライス加工:回転工具による成形

CNCフライス加工では、ワークピースを静止させたまま、回転する切削工具が複数の軸に沿って移動し、材料を除去します。この方法は非常に汎用性が高く、平面、ポケット、スロット、複雑な3D輪郭の作成に最適です。

- 3軸フライス加工: これは最も一般的な形態で、工具がX、Y、Z方向に動く。ブラケット、ハウジング、プレートなどの単純な部品に最適です。

- 5軸フライス加工: ここからが面白くなる。2つの回転軸を追加することで、切削工具は事実上あらゆる角度からワークピースにアプローチできる。これにより、熟練した

CNC加工メーカーを使用すると、1回のセットアップで非常に複雑な形状を作成できるため、手作業で部品を再固定する際に発生する可能性のある誤差が減少し、精度が大幅に向上します。また、サイクルタイムを改善し、より滑らかで有機的な表面を作成することができます。

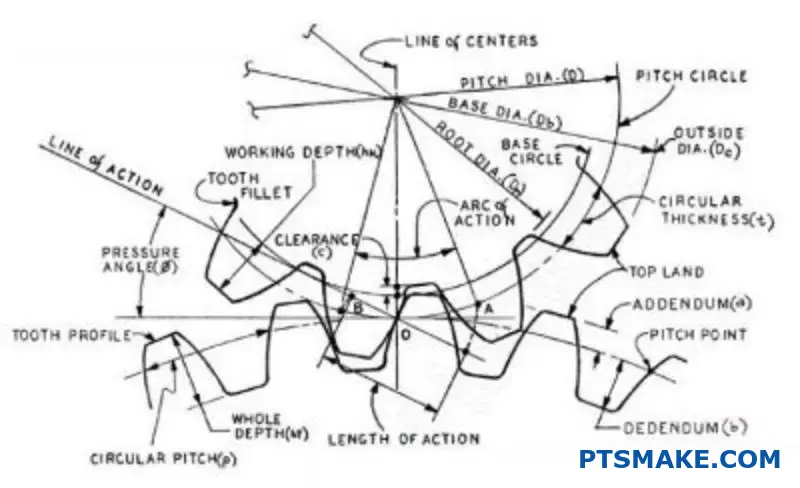

CNC旋盤加工:回転の精度

CNC旋盤加工では、固定された切削工具が材料を除去する間、工作物は高速で回転する。この工程は、円筒形や円錐形の部品を作るために使われます。シャフト、ピン、ノズル、ファスナーを思い浮かべてください。CNC旋盤は、溝、ネジ山、テーパーなどの特徴を卓越した精度で効率的に作り出すことができます。CNC旋盤の原理 幾何学的寸法と公差1 ここで重要なのは、部品の中心軸に対するフィーチャーの同心度と振れを定義することである。

両者を区別するための簡単な内訳は以下の通り:

| 特徴 | CNCフライス加工 | CNC旋盤加工 |

|---|---|---|

| プライマリー・モーション | 回転工具、固定ワーク | 固定工具、回転ワーク |

| 代表的な形状 | スクエア/フラットフィーチャー、ポケット、複雑な3Dサーフェス | 円筒形、円錐形、ねじ形状 |

| 共通部品 | エンクロージャー、ブラケット、マニホールド、モールドコア | シャフト、ピン、ブッシング、フィッティング、ノズル |

| 工作機械 | マシニングセンター | 旋盤 |

そのどちらかを選択することは、必ずしも排他的ではありません。多くの部品は、フライス加工と旋盤加工の両方を必要とするため、多機能マシンと入念な工程計画が必要となります。

限界を超える:高度な能力

フライス加工と旋盤加工の違いを知るだけでは、ほんの始まりに過ぎない。最新の CNC加工メーカー それは、高度な技術を活用して、困難な設計を物理的な現実に変える能力にあります。基本的な製造から高精度な製造へと移行することで、より自由な設計と優れた製品性能を実現します。私たちは、クライアントとの過去の探求の中で、これらの境界を押し広げることで、以前は製造が不可能と考えられていたイノベーションをいかに解き放つことができるかを目の当たりにしてきました。

多軸とハイブリッド加工の威力

5軸加工について触れたが、そのインパクトは強調する価値がある。複雑なパーツを1回のセットアップで加工できる能力は、しばしば「ドン・イン・ワン」製造と呼ばれますが、これは画期的なことです。セットアップを繰り返すことによるヒューマンエラーの可能性を排除するだけでなく、すべてのフィーチャーが互いに完全に位置合わせされていることを保証します。これは、精度が譲れない航空宇宙や医療機器などのアプリケーションにとって極めて重要です。

ハイブリッド・マニュファクチャリングは、アディティブ・プロセス(金属の3Dプリントなど)とサブトラクティブ・プロセス(CNC機械加工)を1台の機械で組み合わせることで、これをさらに一歩進めたものだ。これにより、従来の機械加工では不可能な内部冷却チャンネルや複雑な格子構造を持つパーツの作成が可能になる。

厳しい公差と優れた表面仕上げの達成

「公差」とは、ある寸法に対して許容できる偏差のことである。厳しい」公差は、±0.005mm(または0.0002インチ)程度かもしれません。この公差を達成するには、高度な機械だけでなく、総合的なアプローチが必要です。

- マシンの安定性: マシン本体は、運転中に微小な狂いが生じないよう、驚くほど剛性が高く、熱的に安定していなければならない。

- ツーリングと戦略: 切削工具の選択、コーティング、プログラムされたツールパスはすべて、最終的な精度と仕上げに大きな影響を与える。

- 環境: 作業場の周囲温度の変動でさえ、繊細な部品の公差に影響を与える可能性があります。これを軽減するために、私たちは空調管理された環境で作業を行っています。

表面仕上げ(Raで測定)も同様に重要で、特にシール、スライド、または特定の美的要件がある部品に適しています。工程によって異なる仕上げが得られます。

| 能力 | 代表的な仕様 | デザインへの影響 | こんな方に最適 |

|---|---|---|---|

| 標準公差 | ±0.1mm(±0.004インチ) | 汎用部品、エンクロージャーに最適 | 消費者製品、構造用ブラケット |

| 厳しい公差 | ±0.01mm(±0.0004インチ) | 正確なフィット、アライメント、インターフェイスが可能 | 医療機器、航空宇宙部品、エンジン |

| 標準仕上げ | 3.2 μm Ra | 加工されたままの、目に見えるツールマーク | 重要でない表面、内部部品 |

| ファイン・フィニッシュ | 0.8 μm Ra | 滑らかな反射面 | シール面、ベアリングフィット、美観部品 |

これらの高度な機能を理解することで、設計者は要件を満たすことができると確信し、自信を持って指定することができます。そして、よりコンパクトで、効率的で、信頼性の高い製品を生み出すための扉を開くことができるのです。

基礎的なフライス加工や旋盤加工から高度な多軸加工まで、CNCの能力を深く理解することは非常に重要です。この知識により、エンジニアは製造性を考慮した設計を行い、厳しい公差や複雑な形状を実現し、最終的にはより高品質で革新的な製品を生み出すことができます。

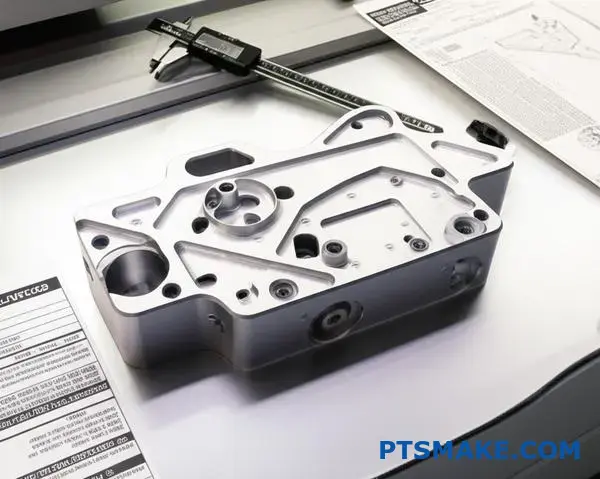

品質管理基準を評価するには?

印象的な品質主張に基づいて見積もりを承認したのに、的外れな部品を受け取ったことはありませんか?そのわずかなズレが、生産ライン全体を止めてしまうこともあるのです。

品質管理を正しく評価するためには、壁に貼られた証明書だけでは不十分です。信頼できるCNC機械加工メーカーは、検証可能なISO 9001への準拠、重要な段階での文書化された工程内検査、そして逸脱を未然に防ぐための統計的工程管理(SPC)の積極的な活用を通じて、品質を実証しています。

信頼の基盤認証と検査

新しい製造パートナーを吟味する際、最初にチェックするのは認証です。認証は、企業の品質に対するコミットメントを示す基準として機能します。しかし、すべての認証が同じように作成されているわけではなく、紙自体は、それが表すシステムよりも重要ではありません。

ISO 9001:単なるバッジではない

本格的なメーカーであれば、ほとんどISO9001の認証を取得している。しかし、それはあなたのプロジェクトにとってどのような意味があるのでしょうか?それは、その企業が品質マネジメントシステム(QMS)を持っていることを意味します。これは単なる文書ではなく、その企業がどのように運営されているかの枠組みです。つまり、原材料の受け入れから最終部品の検査、出荷に至るまで、すべての手順が定義されているということです。ISO 9001の重要な部分は、継続的改善の要求である。これにより製造業者は、不適合を追跡し、根本原因を突き止め、再発防止のための是正措置を実施しなければならなくなります。航空宇宙分野や自動車分野の顧客と仕事をする場合、AS9100やIATF16949のようなさらに厳しい規格に準拠する必要があります。これらのシステムの存在は、サプライヤーの成熟度と信頼性を示す強力な指標となります。これは、サプライヤーが品質を提供するための再現可能なプロセスを持っていることを示しています。科学は 計測2 これらすべての品質システムの根底にあるのは、すべての測定が正確で信頼できるものであることを保証することである。

検査のポイントエラーの早期発見

品質計画はその実行があってこそ。そこで検査の出番となる。出荷前の最終検査だけに頼るのは大きなリスクを伴う。それまでに問題が見つかれば、バッチ全体がスクラップとなり、大幅な遅れとコストにつながる可能性がある。だからこそ、工程内検査は譲れないのだ。

| 検査タイプ | 主な目的 | いつ起こるか |

|---|---|---|

| 第一条検査(FAI) | 製造工程がすべての仕様を満たす部品を製造できることを検証すること。 | 本生産を開始する前に |

| インプロセス検査(IPI) | 工程を監視し、欠陥部品になる前に、偏差や工具の摩耗をキャッチする。 | 生産中の予定された間隔または重要な工程。 |

| 最終品質管理(FQC) | 完成した部品を、設計図面や要求事項に照らして最終的に検証すること。 | 生産完了後、包装前。 |

PTSMAKEの過去のプロジェクトでは、複雑な医療機器部品の長いCNCフライス加工サイクルの後に、重要な工程内チェックを実施することで、最終的な不合格率が70%以上減少することがわかりました。これは、いくつかのフィーチャーを加工するまで明らかにならなかった微妙な工具摩耗を検出するものです。この早期発見こそが、消極的なサプライヤーと積極的なパートナーを分けるものです。

データ主導の品質:検出から予防へ

最も先進的なメーカーは、単に品質を検査するだけでなく、データを用いて工程に組み込んでいます。この積極的なアプローチこそが、エラーを最小限に抑え、最初の部品から1万個目までの一貫性を保証するのです。

統計的工程管理(SPC)

統計的工程管理(SPC)は、データ駆動型の強力な方法論である。単に部品が「良い」か「悪い」か(許容範囲内か範囲外か)をチェックするのではなく、SPCはプロセス自体のパフォーマンスをリアルタイムで監視します。私たちは管理図を使用して、製造サンプルの測定値をプロットします。これらの管理図には、工程自身の過去のデータから計算された上限と下限の管理限界があります。データポイントがこれらの限界値内にランダムに収まっている限り、プロセスは「コントロールされている」、安定しているとみなされます。ポイントが限界に向かってトレンドし始めたり、ランダムでないパターンを示したりする場合は、何かが変化していることを知らせている。これにより、介入して問題を修正することができる。 以前 規格外の部品が生産されることはありません。これは究極の予防的品質保証であり、一流のCNC機械加工メーカーの証です。

仕事に適した道具

効果的な品質管理は、適切な測定機器を持ち、その使い方を知っているかどうかにかかっている。サプライヤーの品質ラボへの投資は、その能力を雄弁に物語る。

| 測定ツール | ベスト・アプリケーション | 達成可能な標準精度 |

|---|---|---|

| 三次元測定機(CMM) | 複雑な3D部品、GD&T検証 | 0.001mmまで |

| 視覚測定システム | 小さく複雑な2Dフィーチャー、バッチチェック | 0.003 mmまで |

| デジタルマイクロメーター | 高精度の直径と厚さ | 0.001mmまで |

| 校正済みピン&スレッドゲージ | 穴径とスレッドのGo/No-Goチェック | 設定された基準に対する合否 |

重要なことは、これらのツールはすべて、厳密な校正スケジュールの一部でなければならないということです。校正されていないマイクロメーターは、誤った安心感を与える可能性があり、全く測定しないよりも危険であると言っても過言ではありません。PTSMAKEでは、校正記録はQMSの中核部分であり、定期的に監査を受けています。お客様に提供するすべての測定が、既知の標準にトレーサブルであることを保証し、結果に完全な信頼を提供します。この規律あるアプローチは、最も厳しい仕様を満たす部品を提供するための基本です。

メーカーの品質基準を評価することは、ISO認証にとどまらない。エラーを早期に発見するための工程内検査や、エラーを完全に防止するためのSPCのようなデータ駆動型ツールの使用を確認することが含まれます。校正された高精度の測定機器への取り組みは、パズルの最後のピースです。

リードタイムと納期。

たった1つの部品の遅れによって、プロジェクトのスケジュールが完全に崩れてしまったことはありませんか?サプライヤーが納期に間に合わなかったために、発売日がずれ込むというフラストレーションは、エンジニアなら誰しも負いたくないリスクだ。

信頼できるCNCマシニングメーカーは、生産スケジューリングをマスターし、プロトタイピングを迅速化し、大量注文を効率的に管理することで、納期厳守を保証します。これは、高度な計画システム、専任の迅速な対応チーム、透明性の高いコミュニケーションによって達成され、カスタム部品と生産部品の両方について、約束を信頼できるタイムラインに変えます。

製造パートナーを評価するとき、スケジューリングへのアプローチは、その信頼性を示す最も重要な指標の1つです。単にカレンダーに日付を書き込むだけではありません。真に信頼できるスケジュールとは、機械の能力、材料の入手可能性、労働力、品質管理のチェックポイントのバランスをとるダイナミックなシステムです。PTSMAKEでは、生産スケジュールをオペレーションにおける中枢神経系、つまり原材料から完成品までのすべてのパーツをガイドするライブマップとして捉えています。

複雑な生産スケジュールの解読

よくある誤解は、リードタイムは単に加工時間の合計であるというものだ。実際には、このプロセスはもっと早い段階から始まります。潜在的な問題を発見するための詳細な製造可能設計(DFM)レビュー、CAMプログラミング、工具セットアップ、材料調達がそれに続く。これらのステップにはそれぞれタイムラインがあり、完全に同期させる必要があります。私たちは、統合されたERPシステムを活用して、一貫した計画を作成し、原材料が予定された機械スロットに間に合うように到着し、必要な工具が事前に準備されるようにします。これによって、機械が材料や指示を待つ間、アイドリング状態になる一般的なボトルネックを防ぐことができる。この生産平準化の方法は、次のように呼ばれることもある。 平順花3スムーズで予測可能なワークフローを構築し、アイドルタイムを最小化し、問題のプロジェクトだけでなく、すべてのプロジェクトで効率を最大化する鍵は、この点にある。

プロトタイピングのスピード:信頼性の最初のテスト

迅速かつ正確にプロトタイプを製作するメーカーの能力は、しばしばそのメーカー全体の効率を示す強力な指標となります。迅速で高品質なプロトタイプにより、設計を検証し、自信を持って生産に移行することができます。しかし、プロトタイピング・プロセスに時間がかかると、開発サイクル全体に影響を与える遅延が連鎖的に発生する可能性があります。当社では、ラピッド・プロトタイピングを本生産から切り離すようにプロセスを構成しています。このため、専用の設備と専門チームが、精度を損なうことなくプロトタイプを迅速に仕上げることだけに専念しています。この合理的なアプローチにより、プロジェクトの初期段階を大幅に短縮することができます。

以下は、標準的なワークフローと最適化されたワークフローの比較である:

| 特徴 | 標準プロトタイピング | 最適化されたプロトタイピング(私たちのアプローチ) |

|---|---|---|

| 初回レビュー | 24~48時間 | DFMのフィードバックで12時間以内 |

| プログラミング | 連続プロセス | レビュー中の並列プログラミング |

| マシンアロケーション | 一般生産キュー | ラピッドプロトタイピング専用セル |

| 典型的なターンアラウンド | 7-14営業日 | 3-5営業日 |

この最適化されたフローは、どのようにプロアクティブな CNC加工メーカー は最初から大きなアドバンテージをもたらすことができる。

迅速なプロトタイプだけでなく、パートナーの真価が問われるのは、納期と品質を維持しながら大量注文にスケールアップする能力である。10個の部品製造から1万個の部品製造への移行は、全く異なる一連の物流上の課題をもたらす。この移行を得意とするメーカーは、その能力を証明し、長期的な戦略的資産となる。それは、単に機械の数を増やすということではなく、その規模をサポートするプロセス、サプライチェーン、品質システムを持つということなのです。

規模拡大と適時性確保のための戦略

大量注文の管理を成功させるには、事後対応型ではなく、事前対応型のアプローチが必要である。つまり、キャパシティを計画し、サプライ・チェーンを厳格に管理し、問題が発生する前にそれを予測するシステムを導入することである。私たちは、遅延につながるような不測の事態を防ぐには、透明性と強固な社内プロセスが重要であることを学びました。信頼できるパートナーは、注文の状況を推測したままにしておくことは決してありません。

1から1000へ:スケーリング・プロセス

プロジェクトがプロトタイプから生産に移行する際には、詳細な生産計画を作成します。これは、より良い価格を確保し、可用性を確保するために原材料を大量に調達すること、一貫性を保つために特定の機械や生産セルをプロジェクトに専念させること、定期的な注文のセットアップ時間を短縮するためにカスタム治具や冶具を開発することを含みます。さらに、当社の予防メンテナンス・スケジュールにより、機械は常に最高の状態に保たれ、大規模な生産が停止するような予期せぬダウンタイムのリスクを最小限に抑えることができます。平均的なサプライヤーと真の製造パートナーを分けるのは、このような先見性です。

一般的な納品リスクの軽減

どんなに順調な計画でも、困難に直面することはある。その違いは、メーカーがどのように準備し、どのように対応するかにあります。私たちは長年にわたり、遅延の最も一般的な原因を軽減するための明確な戦略を開発してきました。

| 一般的な遅延の原因 | プロアクティブ・ミティゲーション戦略 |

|---|---|

| 原材料不足 | 複数の材料サプライヤーの事前審査済みネットワークを構築する。 |

| 予期せぬマシンのダウンタイム | データに基づいた厳格な予防保全プログラムを実施する。 |

| 生産途中の品質問題 | 工程内品質管理(IPQC)を用いて、逸脱を早期に発見する。 |

| コミュニケーションの断絶 | 専任のプロジェクト・マネージャーを窓口として配置する。 |

このような潜在的な問題に正面から取り組むことで、私たちは信頼性をプロセスに組み込み、クライアントが信頼する納期を自信を持って約束し、守ることができるのです。

納期厳守は偶然ではなく、綿密な計画と積極的な管理の結果です。信頼できるCNCマシニングメーカーは、ラピッドプロトタイピングから大量生産に至るまで、高度なシステム、明確なコミュニケーション、強固なリスク軽減を駆使して生産スケジューリングをマスターし、お客様の部品が約束通りに届くことを保証します。

サプライヤーとのコミュニケーションと対応

メールの返信が遅かったり、最新情報が曖昧だったりで、プロジェクトの緊急性が失われたと感じたことはありませんか?すぐに入手できるはずの基本的な情報を求めてサプライヤーを追いかけるのに疲れていませんか?

サプライヤーとの効果的なコミュニケーションは、明瞭さ、迅速な見積もり、積極的な更新によって築かれます。応答性の高いCNCマシニングメーカーは、設計変更、技術的な質問、緊急のリクエストに迅速に対応し、信頼を築き、プロジェクトをスケジュールと予算内に維持します。

信頼の基礎明確で積極的なコミュニケーション

製造業において、コミュニケーションは単なる情報交換ではなく、成功するパートナーシップの基盤です。サプライヤーが明確で積極的なコミュニケーションを取るということは、お客様の時間、予算、プロジェクトの目標を尊重するということです。これは単なる「あったらいいな」ではなく、平均的なサプライヤーと真の製造パートナーを分ける重要な要素です。これがなければ、たとえ最も技術的に進んだ設備であっても、コストのかかる遅延やフラストレーションを引き起こす可能性があります。

曖昧さから明確さへ

明確なコミュニケーションは傾聴から始まる。優れたサプライヤーは発注書を読むだけでなく、その内容を理解しようとします。 趣旨 設計の背後にあるもの。重要な特徴、公差、最終用途について明確な質問をします。これにより、両者が最終的な部品についてまったく同じビジョンを共有し、スクラップや手戻りにつながる誤解を防ぐことができる。プロジェクトの成功には、このような共通の理解を得るプロセスが欠かせません。PTSMAKEのプロジェクトでは、このプロセスを合理化し、翻訳で失われるものがないようにするため、各プロジェクトに単一の連絡窓口を設けています。この調整、つまり 同形4お客様の設計と当社の製造計画との間には、譲れないものがあります。

迅速な見積もりの威力

見積もりは、多くの場合、潜在的な顧客との最初のやり取りとなる。 CNC加工メーカー.見積もりが遅い、不完全、不正確であることは大きな赤信号です。それは、社内のプロセスが混乱しているか、プロジェクトに関心がないことを示唆しています。逆に、迅速で詳細かつ正確な見積もりは、効率性と敬意を示すものです。それは、サプライヤーがあなたの設計を迅速に分析し、製造要件を評価し、明確なコスト内訳を提供する専門知識を持っていることを示します。この最初の対応が、関係全体の基調を作り、前進する自信を与えます。

プロアクティブな更新とリアクティブな返信

最高のサプライヤーは、あなたが最新情報を求めてくるのを待つようなことはしません。プロジェクトの重要な節目には積極的に情報を提供する。これによって絶大な信頼が築かれ、未知なるものへの不安が解消されるのです。

| コミュニケーション・スタイル | 反応サプライヤー | プロアクティブ・サプライヤー |

|---|---|---|

| プロジェクト開始 | POの受領を確認する。 | POを確認し、主要なマイルストーンを含む見積もりスケジュールを提供する。 |

| 生産期間中 | 問題が発生しない限りは無音。 | 節目節目で最新情報を送信する(例:材料受領、一次製品検査完了)。 |

| 潜在的な問題 | 問題が発生し、遅延が発生した場合にお知らせします。 | 潜在的な問題を警告し、スケジュールに影響が出る前に解決策を提案。 |

| 送料 | リクエストに応じて追跡番号を送付。 | 追跡番号を送信し、自動的に出荷を確認します。 |

プロジェクトを軌道に乗せる行動する対応力

信頼は積極的なコミュニケーションによって築かれるが、困難が生じたときに試される。プロジェクトが計画通りに進むことはめったにありません。設計ファイルが修正されたり、技術的な疑問が浮上したり、予期せぬ緊急事態が発生したりします。このような重要な瞬間にサプライヤーがどのように対応するかによって、パートナーとしての価値が決まります。対応力のあるサプライヤーは、ただ対応するだけでなく、こうした事態を効率的に管理するシステムを備えており、小さな問題が雪だるま式に大きくなるのを防ぎます。

設計変更のアジャイル対応

製品開発において、設計の修正は現実のものとなります。対応力のあるサプライヤーは、このことを理解し、それを管理するための明確なプロセスを持っています。修正したCADファイルを提出する際、確認のために何日も待つ必要はありません。サプライヤーは迅速に変更を認識し、コストとスケジュールへの影響を評価し、承認のための明確なフィードバックを提供する必要があります。過去のクライアントとの取引では、単純な設計変更への対応が遅いと、生産が1週間遅れ、ひいては製品発売スケジュール全体に影響することがありました。このような事態を防ぐため、当社では正式なECN(Engineering Change Notice:設計変更通知)プロセスを採用し、すべての変更が文書化され、当社のエンジニアによるレビューが行われ、実施前にお客様に確認されるようにしています。

専門的な技術的回答を提供

技術的な質問がある場合、それが材料の選択であれ、表面仕上げのオプションであれ、あるいは製造可能設計(DFM)の提案であれ、専門家と話す必要があります。迅速な対応をしてくれるサプライヤーは、エンジニアがアクセスしやすい環境を整えています。営業担当者と何度も質問をやり取りする必要はありません。エンジニアの専門知識に直接アクセスすることで、即座に正確な回答が得られ、十分な情報に基づいた迅速な意思決定に役立ちます。この協力的なアプローチにより、最終的な部品が正しく製造されるだけでなく、性能とコストが最適化されます。

緊急リクエストの管理

時には、昨日までに部品が必要なこともあります。常に可能というわけではありませんが、対応力のあるサプライヤーは、緊急の依頼を評価するための明確な手順を持っています。ただ「ノー」とは言いません。現在の生産スケジュールを評価し、迅速化のオプションを検討し、達成可能なものについて現実的で正直な回答をします。

| リクエストステージ | 無反応なサプライヤー | レスポンシブ・サプライヤー |

|---|---|---|

| 初期コンタクト | 返信には24~48時間かかる。 | 数時間以内にリクエストに応える。 |

| フィージビリティ・チェック | 曖昧な答え:"何ができるか考えてみる" | 営業日以内に、実現可能性とスケジュールの可能性について具体的な回答を提供。 |

| 原価計算 | 正当な理由もなく、高額な「駆けつけ料金」を提示。 | 迅速化費用(時間外、特別配送など)の詳細を明記した明確な見積もりを提供する。 |

| コミットメント | 守れない約束をし、遅れにつながる。 | 現実的なスケジュールを約束し、頻繁に最新情報を提供する。 |

明確で積極的なコミュニケーションは、基礎となる信頼を築きます。真に迅速なサプライヤーは、設計変更、技術的な質問、緊急のリクエストに効率的に対応することでこれを実証し、コストのかかる遅延を発生させることなくプロジェクトを前進させ、相互作用のたびにパートナーシップを強化します。

材料選択とトレーサビリティ:CNC加工メーカーに何を期待するか?

完璧に見えるプロトタイプを承認したものの、実際のストレス下で予期せぬ故障に見舞われたことはないだろうか。多くの場合、問題はその材料の検証されていない履歴に隠れている。

一流のCNC機械加工メーカーは、厳格な受入検査と試験を通じて材料の品質を確認し、原材料工場から最終部品まで切れ目のないトレーサビリティのチェーンを維持し、コンプライアンスを保証するために材料試験報告書(MTR)や適合証明書(CoC)などの包括的な文書を提供します。

高品質の機械加工部品の基礎は、原材料そのものです。特定のグレードのアルミニウムやステンレス鋼を使用しているという主張は、強固な検証プロセスなしでは意味がありません。PTSMAKEでは、材料検証を最終的なチェックボックスとしてではなく、製造プロセスの重要な最初のステップとして扱っています。それは、一から信頼を築くことなのです。

入庫検査:防衛の第一線

どのような材料も、私たちの在庫に受け入れられる前に、厳しい受入検査を受けます。これは、単にざっと見るだけではありません。当社の品質管理チームは、発注書やサプライヤーの文書と照らし合わせながら、納入品を入念にチェックします。寸法を確認し、表面に欠陥がないかを調べ、材料に熱番号やロット番号が適切に表示されていることを確認します。この最初のステップは、生産ワークフローに入る前に明らかな不一致を発見し、時間とリソースを大幅に節約するために非常に重要です。この最初のゲートキーピングに失敗した材料は直ちに検疫され、サプライヤーに返却されます。

高度なテストによる確かな品質

目視によるチェックは重要ですが、それだけではすべてを語ることはできません。材料の完全性を真に確認するには、高度な試験方法に頼らざるを得ません。具体的な試験は、特に繊細な用途に使用される部品については、材料とお客様の要件によって異なります。

化学組成の確認

金属合金の場合、正確な化学組成の確認は譲れません。当社では、PMI(Positive Material Identification)分析装置を使用しています。 分光測定5を使用して、材料の元素構成が指定された等級に適合していることを確認します。例えば、316ステンレ ス鋼のモリブデン含有率が適切であるこ とは、耐食性にとって極めて重要である。海洋や化学処理環境では、わずかな偏差が致命的な故障につながる可能性があります。

機械的特性の確認

材料のデータシートにはその機械的特性が記載されていますが、当社ではこれらの主張を検証するために独自の試験を実施することがよくあります。これには、硬さ試験(ロックウェル法またはブリネル法)や引張試験が含まれます。引張試験は、サンプル片を破断するまで引っ張るので破壊的ですが、極限引張強さ、降伏強さ、伸びに関する貴重なデータが得られます。このデータにより、機械的応力下でその材料が期待通りの性能を発揮することが確認されます。

| 試験方法 | 主な目的 | 一般的なアプリケーション・シナリオ |

|---|---|---|

| ポジティブマテリアルID(PMI) | 合金の化学組成を確認する | 航空宇宙部品、医療用インプラント、高圧容器 |

| 硬さ試験(ロックウェル) | 局所的な塑性変形に対する耐性を測定する | 熱処理部品、耐摩耗性表面、品質管理チェック |

| 引張試験(破壊試験) | 引張時の強度と延性を測定する | 重要構造部品、耐荷重部品、新素材の検証 |

| 超音波探傷試験(UT) | 亀裂や空洞などの内部欠陥を検出する。 | 安全上重要な部品、厚い原料ビレット、溶接検査 |

検証は戦いの半分にすぎない。製造プロセス全体を通して検証を維持することこそが、真に信頼できるパートナーを定義するものである。そこでトレーサビリティの出番となる。トレーサビリティとは、原料の供給元から、すべての加工工程を経て、最終的にパッケージ化された部品に至るまでの、特定のバッチの歩みを追跡できる能力のことです。航空宇宙、医療、自動車などの業界にとって、これは「あったらいいな」ではなく、必須の要件です。

切れ目のない連鎖ロットとバッチのトレーサビリティ

原材料の棒材やシートが受け入れられた瞬間から、一意の内部ロット番号が割り当てられます。この番号は、サプライヤーのヒートナンバーや関連する材料テストレポートと直接リンクしています。この内部IDは次に記録され、切断、CNCフライス加工、旋盤加工、熱処理や陽極酸化処理などの二次加工、最終検査など、あらゆる工程を通して材料を追跡します。各作業指示書は、使用する材料ロットを正確に指定します。これにより、文書化の切れ目のない連鎖が生まれます。万が一、後で材料の欠陥が発見された場合でも、異なる注文の一部であったとしても、特定のバッチから製造されたすべての部品を即座に特定することができます。この機能は、的を絞ったリコールに不可欠であり、お客様のリスクと責任を最小限に抑えます。

ドキュメンテーションコンプライアンスの証明

エンジニアや調達マネージャーとして、メーカーの言葉を鵜呑みにするべきではありません。証明は文書にあります。プロのCNC機械加工メーカーは、明確で包括的な紙の証跡を積極的に提供します。

材料試験報告書(MTR)

ミル・テスト・レポートまたは認定ミル・テスト・レポート(CMTR)とも呼ばれるこの書類は、素材メーカーから直接送られてきます。これは材料の「出生証明書」です。正確な化学分析や機械的特性など、材料の比熱数について実施された試験結果が詳細に記載されています。当社では、受け取ったMTRがお客様のプロジェクトに使用する材料と一致していることを常に確認しています。

適合証明書(CoC)

MTRが原材料を証明するのに対し、適合証明書(CoC)は部品メーカーである当社が発行する文書です。CoCは、当社が製造した完成部品が、使用材料から寸法公差、仕上げ、図面や発注書に記載されたその他の要件に至るまで、お客様の仕様をすべて満たしていることを正式に宣言するものです。CoCは、お客様にお届けする部品が、ご注文どおりのものであることを保証する最終的なものです。

| 文書タイプ | 提供 | 認証内容 |

|---|---|---|

| 材料試験報告書(MTR) | 原料粉砕機 | 原料バッチの化学的・物理的特性(熱数)。 |

| 適合証明書(CoC) | 部品メーカー(PTSMAKE) | 完成した部品は、すべての図面仕様と要件に適合している。 |

| 最終検査報告書 | 部品メーカー(PTSMAKE) | 完成部品の特定の形状について測定された寸法データ。 |

部品の信頼性は、その材料から始まります。信頼できるCNC機械加工メーカーは、厳格な検証テストを通じて品質を保証し、完全で切れ目のないトレーサビリティ記録を維持します。MTRやCoCのような明確な文書に支えられたこのプロセスは、最終的な部品があらゆる業界の厳しい要求を満たすことを保証します。

費用対効果とバリューエンジニアリング

CNCマシニングの見積りがこれほど異なる理由を理解するのに苦労していますか?最安値が、遅延や品質不良などの隠れたコストとなり、最終的にプロジェクトの予算を狂わせてしまうことを懸念していませんか?

一流のCNC機械加工メーカーが提供する真の費用対効果とは、低価格のために品質を犠牲にすることではありません。それは、効率的なプロセス、インテリジェントな自動化、そして試作から生産まで価値を最大化するための協調的な製造可能設計(DFM)の戦略的な融合によって達成されます。

よくある誤解は、費用対効果とは単に最も安い見積もりを見つけることだというものです。しかし、機械加工部品の真のコストは、初期価格をはるかに超えています。これには、遅延、不合格、現場での不具合による潜在的なコストも含まれます。戦略的なCNC機械加工パートナーは、製造プロセスのすべてのステップを最適化することにより、長期的な価値を提供することに重点を置いています。これは、機械が切削を開始するずっと前から始まります。

製造可能性設計(DFM)の威力

コスト最適化の最も重要な分野のひとつがDFMです。これは、お客様の設計チームと協力して、大きなコスト削減につながる微調整を行うプロセスです。例えば、PTSMAKEの過去のプロジェクトでは、お客様の設計に、非常に鋭い内角を持つ深いポケットがいくつか含まれていました。実現は可能でしたが、特殊な工具が必要で、機械加工時間も大幅にかかりました。コーナーの半径をわずかに大きくすることを提案することで、部品の機能を完全に維持しながら、加工時間を30%以上短縮することができました。生産開始前に行ったこの単純な変更により、顧客は大量注文を大幅に節約することができました。

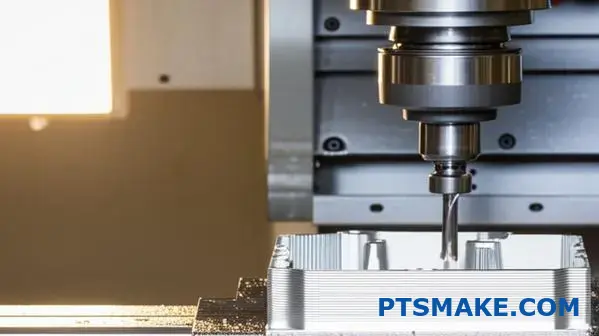

効率的なプロセスとツールパスの最適化

ワークショップでは、効率性が重要です。高度なCAMソフトウェアにより、機械の動きを最小限に抑え、サイクルタイムを短縮する最適化されたツールパスを作成することができます。部品1つ1つを1秒でも短縮することは、生産工程における大幅なコスト削減につながります。また、モジュール化された治具と標準化された手順により、セットアップ時間の最小化にも注力しています。この俊敏性により、作業間の迅速な切り替えが可能になり、オーバーヘッドが削減され、小ロットから大ロットまで競争力が高まります。この卓越したオペレーションは、トップクラスの CNC加工メーカー.私たちがモニターする重要な指標は タクトタイム6これにより、生産量を顧客の需要に直接合わせることができ、過剰生産と無駄を防ぐことができる。

素材の選択と利用

材料費は部品の最終価格の大部分を占めることがあります。私たちの役割は、指定された在庫を発注するだけではありません。部品の形状を分析し、最適な原材料サイズを選択することで、無駄を最小限に抑えます。最近の航空宇宙部品では、原材料のパーツの向きを少し変えるだけで、スクラップを15%削減できることがわかりました。

| 最適化戦術 | スタンダード・アプローチ | 最適化されたアプローチ | 潜在的なコストへの影響 |

|---|---|---|---|

| 内部コーナー | シャープな90°コーナー | 放射状のコーナー(例:3mm) | 20-40% 加工時間の短縮 |

| 材料の使用 | デフォルトのストックサイズ | 最適化されたネスティング/ストックサイズ | 5-15%材料費削減 |

| 壁厚 | 非常に薄い壁(<0.5mm) | 均一で厚い壁(1mm以上) | 振動を低減し、仕上がりを向上 |

| 公差 | どこもかしこもタイトすぎる | 重要公差のみ | 検査時間と不合格品の削減 |

価格、品質、スケーラビリティの「鉄の三角形」のバランスをとることは、特に1つの試作品からフル生産に移行する場合、常に課題となる。ある段階ではうまくいっても、他の段階では最適とは限らない。重要なのは、こうしたトレードオフをどう乗り切るかを理解し、成長のための明確な道筋を提供できる製造パートナーと協力することである。

プロトタイピング:単価よりもスピードとフィードバック

プロトタイピングの段階では、第一の目標はスピードとデザインの検証である。セットアップ・コストを1台または数台で償却するため、部品単価は当然高くなる。この段階では、最安値に価値があるわけではありません。それは、エンジニアリング・チームがより速く反復することを可能にする迅速な納期にあります。また、フィードバックの質にもあります。PTSMAKEでは、プロトタイプを製造する際、単にパーツを出荷するだけでなく、将来の生産に向けたコスト削減の可能性を強調するDFMレポートを提供します。このようなコラボレーションへの初期段階での投資は、規模を拡大するときに配当となります。

プロダクションスケーラビリティと一貫性に重点を移す

少量生産や大量生産に移行すると、経済モデルはシフトする。絶対的な一貫性を維持しながら、部品当たりのコストを削減することに焦点が移ります。そこで最初のDFM作業が重要になります。自動化の役割も大きくなります。大規模生産では、パーツのロード・アンロードにロボットアームを導入したり、インプロセス・プローブを使用して品質チェックを自動化したりします。このような投資により、人件費と人為的ミスが削減され、1個目から1万個目まで、すべての部品がまったく同じ仕様を満たすようになります。

スケーラビリティの真の意味

真にスケーラブルな CNC加工メーカー は単に機械を増やすだけでなく、スケーラブルなプロセスを持っている。これは、生産量の増加に対応できる強固な品質システム、確立された原材料のサプライチェーン、一貫性を確保するために必要な工程管理を持っていることを意味する。パートナーを吟味する際には、注文量が10倍になった場合にどのように対処するかを尋ねてください。その答えによって、真のスケーラビリティが明らかになる。

| プロジェクト・ステージ | 主要目標 | 主要コストドライバー | 理想のパートナー |

|---|---|---|---|

| プロトタイプ | スピードとデザインの検証 | セットアップ時間とエンジニアリング・フィードバック | 迅速なターンアラウンド、DFMの専門知識 |

| 少量 | プロセスの検証と市場適合性 | 加工時間と材料 | 柔軟なセットアップ、プロセス制御 |

| ハイボリューム | 部品単価と一貫性 | オートメーションと資材調達 | サイクルタイム、サプライチェーンの最適化 |

CNC機械加工における効果的なコスト管理は、値札を超えるものです。それは、スマートなDFM、効率的なプロセス、そしてお客様のプロジェクトが単一のプロトタイプから完全な生産へと発展する際の価格、品質、スケーラビリティのバランスをとるための明確な戦略を通して、バリューエンジニアリングに焦点を当てたパートナーシップです。

複雑なマルチサプライヤーの管理

複数のベンダーのスプレッドシートをやりくりし、異なる連絡先から最新情報を追いかけ、一貫性のない品質に対処することにうんざりしていませんか?この複雑さが遅延を生み、予算を圧迫していませんか?

その解決策は、サプライチェーンを単一の統合されたパートナーに集約することです。一社のCNC機械加工メーカーと協力することで、コミュニケーションが合理化され、品質保証が統一され、ロジスティクスが簡素化されるため、時間、コスト、ストレスが大幅に削減されます。

分断されたサプライチェーンの隠れた重荷

複数のサプライヤーを管理することは、リスクを分散したり、各コンポーネントの最低価格を見つけたりする良い方法のように思えるかもしれないが、隠れたコストや非効率を招き、プロジェクトを台無しにすることがよくある。その複雑さは、単に請求書を管理するだけでは済まない。私の経験では、こうした課題はすぐに雪だるま式に増え、製品開発のライフサイクルに大きな摩擦を生む。

コミュニケーションの断絶

CNC機械加工、射出成形、仕上げを別々のサプライヤーと行うと、複数の断絶したコミュニケーションラインが生まれます。各サプライヤーは、異なる連絡先、異なる報告スタイル、異なるタイムゾーンを持っている可能性があります。単純な設計の更新でも、すべてのベンダーと調整し、変更とそのプロセスへの影響を理解してもらう必要があります。そのため、誤解が生じ、エラーや手戻り、遅延が発生する可能性がある。単純なアップデートのはずが、複雑なロジスティック・タスクとなり、貴重なエンジニアリング時間を浪費する。

一貫性のない品質管理

製造パートナーはそれぞれ独自の品質保証(QA)基準とプロセスを持っています。あるサプライヤーは機械加工部品の公差が非常に厳しく、別のサプライヤーは成形部品の公差が広いかもしれません。これらの部品をシームレスに統合する必要がある場合、わずかな違いであっても、組み立ての大きな頭痛の種につながる可能性があります。あるベンダーのCNC機械加工部品が、別のベンダーの射出成型ハウジングとぴったり合わなかったために、プロジェクトが何週間も遅れたのを見たことがある。根本的な原因を追究すると、責任のなすりつけ合いになり、自分がその渦中に巻き込まれることになる。この問題は サプライチェーンの断片化7 はプロジェクト失敗の一般的な原因である。

物流の悪夢

複数の拠点からのロジスティクスを調整するのはフルタイムの仕事です。配送スケジュールをずらしながら管理し、別々の貨物を追跡し、輸入品ごとに異なる通関書類を処理しなければなりません。1つのサプライヤーからの遅れがドミノ効果を生み、重要な部品を待つ間に生産ライン全体が止まってしまうこともあります。これは、タイムラインに影響を与えるだけでなく、部品が異なる時期に到着し、すべての部品が組み立てられるようになるまで保管しなければならないため、輸送コストや在庫保有コストが増加します。

以下は、その複雑さの簡単な内訳である:

| アスペクト | マルチ・サプライヤー・シナリオ | シングルソースパートナー |

|---|---|---|

| コミュニケーション | 複数の連絡先、タイムゾーン、レポートスタイル。 | プロジェクト全体の窓口を一本化。 |

| 品質管理 | 規格がバラバラで、統合に問題が生じるリスクがある。 | すべての部品が適合し、機能することを保証する統一QAシステム。 |

| 物流 | 複数の貨物、通関書類、スケジュール。 | 貨物は1つにまとめられ、事務処理も簡素化された。 |

| 説明責任 | 責任の分散、責任のなすり合いの可能性。 | エンド・ツー・エンドの結果に対する完全な説明責任。 |

統合製造パートナーの戦略的優位性

マルチベンダー・アプローチからシングルソース・パートナーへの移行は、単なる利便性の問題ではなく、強力な競争優位性をもたらす戦略的な動きである。統合された CNC加工メーカー 射出成形のようなサービスも手 掛ける、日本ユニ・チャーム株式会社は、お客様の チームの真の延長として、最初から最後まで、プロジェ クトの目標に沿ったプロセスを提供します。この相乗効果により、調達プロセスが一連の取引から協力的なパートナーシップへと変化します。

真実の単一ソース

最も直接的な利点は、窓口を一本化できることです。PTSMAKEでは、CNCフライス加工されたプロトタイプの初期DFM分析から、大規模な成形部品の最終品質チェックまで、プロジェクトマネージャーが製造のあらゆる段階を監督します。質問があるとき、変更が必要なとき、一人の担当者にご連絡ください。この担当者はプロジェクトの全範囲を理解し、あらゆる調整が社内の全部門にシームレスに伝達されることを保証します。これにより、ミスコミュニケーションのリスクを排除し、全員が同じ手順で作業できるようになります。

統一された妥協のない品質

1人のパートナーがすべてのコンポーネントに責任を持つことで、最終的なフィットと機能に対して全責任を負うことになる。責任の押し付け合いはありません。統合されたパートナーは、アルミ削り出し部品の表面仕上げが、彼らが担当するオーバーモールディング工程に完璧に適合することを保証します。CNC旋盤加工されたピンが射出成形されたギアに正確にフィットすることを保証するのは、両者の公差を管理しているからです。PTSMAKEの品質システムは、これらの相互依存性を管理するように設計されており、出荷前に適合テストと機能チェックを行います。この統一されたQAプロセスにより、組立ラインのリスクを軽減し、最終製品がお客様の仕様を正確に満たすことを保証します。

タイムラインの短縮とロジスティクスの簡素化

統合されたパートナーは、生産ワークフロー全体を最適化することができます。例えば、射出成形金型を製造している間に、重要な金属インサートのCNC加工を開始することができます。ひとつ屋根の下で管理されるこの並行処理は、次のサプライヤーに部品を出荷する前にひとつのサプライヤーの完成を待つのに比べ、全体のリードタイムを大幅に短縮することができます。生産が完了すると、すべてが1回の出荷にまとめられます。つまり、インボイスも通関書類も、そして追跡する配送も1つになります。この簡素化により、管理業務の負担が軽減されるだけでなく、出荷コストも削減され、製品をより早く市場に送り出すことができます。

複数のベンダーを使いこなすことは、コミュニケーションの断絶、品質の不一致、ロジスティクスの複雑さを通じて、隠れたコストをもたらします。単一の統合された CNC加工メーカー は、単一の窓口、統一された品質管理、簡素化された物流を提供することによって業務を合理化し、より効率的で信頼性の高い生産工程を保証する。

長期的パートナーシップの構築

プロジェクトのたびに新しいサプライヤーを見積もり、吟味するという終わりのないサイクルにうんざりしていませんか?次の新しいベンダーが御社の品質基準を把握できず、コストのかかる遅れにつながることを心配していませんか?

CNCマシニングメーカーとの強力で長期的なパートナーシップは、戦略的な資産です。信頼の基盤を築き、一貫した品質、揺るぎない信頼性、そして1回の発注をはるかに超える持続可能な成功をもたらす共同イノベーションを保証します。

財団取引から信頼へ

CNC機械加工メーカーを選ぶということは、単に最低価格を見つけるということではありません。最初のうちは、どのような関係も取引的なものです。発注書を送り、部品を納品してもらう。しかし、真のパートナーシップは、その取引がより深い理解に発展したときに形成され始めます。

一貫性は王である

新しいサプライヤーになると、品質基準、仕上げ要件、重要な公差を毎回説明し直さなければなりません。しかし、長期的なパートナーは、お客様の好みを熟知しています。彼らは、どの表面が化粧品で、どの寸法が機能上重要で、検査報告書がどのようなものであるべきかを知っています。このように知識を共有することで、摩擦をなくし、誤解の可能性を劇的に減らすことができます。PTSMAKEでの私たちの仕事では、次のことがわかりました。 プロセスの相互調整8 は、不適合を減らし、プロジェクトのタイムラインを早める鍵です。メーカーは、お客様の品質チームの延長となり、お客様の図面に反応するだけでなく、お客様のニーズを予測します。

信頼性の真の意味

信頼性とは単なる納期厳守ではありません。コミュニケーション、透明性、問題解決です。信頼できるパートナーは、潜在的な生産上の問題を教えてくれます。 以前 それが納期に影響するのは、納期後ではありません。公差の調整であれ、代替材料の提案であれ、解決策を見つけるためにあなたと協力します。このような積極的なコミュニケーションは、単発の取引関係では決して達成できないレベルの信頼を築きます。時間が経てば、部品が来るかどうか心配することもなくなります。

この表は、典型的なプロジェクトにおいて、新規サプライヤーと既存のパートナーとの間で作業する場合の時間投資の違いを示している:

| タスク | 新しいサプライヤーとの時間 | パートナーとの時間 |

|---|---|---|

| オンボーディングと審査 | 8~16時間 | 0時間 |

| 技術的な明確化 | 2~5時間 | <1時間 |

| 品質基準の見直し | 3~6時間 | 0時間 |

| プロジェクト管理 | 高い | 低い |

お分かりのように、サプライヤーを常に切り替えることによる隠れたコストは、金銭面だけでなく、貴重なエンジニアの時間においても、あっという間に膨れ上がってしまう。

ペイオフコラボレーションと戦略的優位性

信頼と信用の基盤が確立されると、長期的なパートナーシップの真の利点が現れ始めます。CNC加工メーカーは、単なるサプライヤーから、お客様の成功に積極的に貢献する戦略的協力者へと変貌を遂げるのです。

コラボレーティブ・イノベーション

最も強力な利点の1つは、製造可能性設計(DFM)の積極的なフィードバックへのアクセスです。製品の最終用途を理解するパートナーは、印刷物をはるかに超える洞察を提供することができます。自動車業界のお客様との過去のプロジェクトでは、複雑なアルミニウム製筐体に関する当社の初期のDFMインプットにより、2つのコンポーネントを1つに統合することができました。長期的な目標を理解していた当社のエンジニアが提案したこの変更により、部品コストが30%削減されただけでなく、部品の構造的完全性も改善されました。新たなサプライヤーが現在の注文にのみ集中していれば、2つの別々の部品を設計通りに加工するだけだったでしょう。このような協力的なイノベーションは、双方が長期的な成果に投資している場合にのみ可能なのです。

競争力を高める

戦略的パートナーシップは、特に不安定な市場において、大きな競争上の優位性をもたらします。材料が不足したとき、あるいは機械の生産能力が逼迫したとき、メーカーは誰を優先すると思いますか?最安値を求める単発の顧客か、長年一緒に仕事をしてきた忠実なパートナーか。このような優先的なアクセスにより、競合他社が停滞しているときでも、御社の生産ラインは稼働し続けることができるのです。これは、純粋な取引関係では実現不可能なレベルのサプライチェーンの弾力性を提供する。

ここでは、トランザクショナル・サプライヤーと戦略的パートナーに期待することを比較する:

| 属性 | トランザクション・サプライヤー | 戦略的パートナー |

|---|---|---|

| コミュニケーション | 反応性 | 積極性と協調性 |

| DFM入力 | 特になし。 | 早くから頻繁に提供 |

| 問題解決 | 問題の報告 | 解決策を提案する |

| 優先順位 | 低い | 高い |

| フォーカス | 部品単価 | 総コストと長期的価値 |

結局のところ、CNC機械加工メーカーとのパートナーシップに投資するということは、単に部品を購入するということではなく、能力、専門知識、そして貴社の革新と成長を支援する献身的な味方を確保するということなのです。

CNCマシニングメーカーを選ぶことは、長期的な戦略的決定と考えるべきです。信頼の上に築かれたパートナーシップは、一貫した品質、信頼性、協力的な技術革新を実現し、サプライヤーをスプレッドシート上の項目から、貴社のビジネスにおける真の競争優位へと変貌させます。

GD&Tをマスターすることで、製造業者とのコミュニケーションが劇的に改善され、部品が最初から正しく製造されるようになります。 ↩

計測の科学と、高精度の製造結果を達成するために計測が不可欠である理由について詳しくご紹介します。 ↩

この生産平準化技術により、メーカーがすべての顧客に対して安定した予測可能なリードタイムを確保する方法をご覧ください。 ↩

この構造的類似性の原理により、設計意図が最終部品に完璧に反映されることをご確認ください。 ↩

材料の化学組成が工学仕様に適合していることを確認する分光分析の背後にある科学をご覧ください。 ↩

このリーン生産方式が、CNC機械加工における生産フローの最適化とコスト削減にどのように役立つかをご覧ください。 ↩

サプライチェーンの分断を克服することで、プロジェクトの効率を高め、コストのかかるリスクを軽減する方法をご覧ください。 ↩

製造工程をパートナーに合わせることで、いかに無駄を省き、製品開発サイクルを短縮できるかをご覧ください。 ↩