あなたは金属射出成形プロジェクトを開発していますが、技術的な複雑さに圧倒されているように感じます。射出パラメータから焼結変数、材料選択から欠陥防止まで、製造の成功を狂わせかねない可動部分が無数にあります。.

金属射出成形(MIM)は粉末冶金製造プロセスであり、プラスチック射出成形の設計の柔軟性と溶製材の強度と完全性を組み合わせ、原料射出、脱バインダー、焼結の段階を経て複雑で高精度の部品を製造する。.

このガイドでは、基本的なプロセス段階から高度なトラブルシューティング技術まで、MIM製造の重要な側面をすべて解説しています。MIMをCNC加工と比較して評価する場合でも、現在の生産を最適化する場合でも、実際の製造上の課題に対する実践的な解決策が見つかります。.

金属射出成形(MIM)における射出成形段階を根本的に定義するものは何ですか?

射出成形の段階は、魔法が起こる場所である。射出成形は、準備された原料を固形の成形部品に変える。これは "グリーンパーツ "として知られている。"

私たちは正確な熱と圧力を使ってこの形状を実現します。高度に制御された成形プロセスだと考えてください。すべての変数が重要なのです。.

主な制御変数

この段階の成功は、4つの重要なパラメーターにかかっている。これらは最終的な部品の品質に直接影響する。私たちはこれらを正しく理解しなければならない。.

| 可変 | 物理的影響 | 重要性 |

|---|---|---|

| 温度 | 原料の粘度と流動性に影響を与える | 金型への完全充填に不可欠 |

| 圧力 | 材料を金型キャビティに押し込む | 部品の密度と細部を確保 |

| 射出速度 | 金型への充填速度を決定する | 表面仕上げと欠陥に影響 |

| 保持時間 | 部品が冷えても圧力を維持 | 収縮とボイドを防ぐ |

これらのパラメーターを正しく設定することは基本である。次の段階に進む前に、グリーンパーツの完全性を保証するのだ。.

金型充填の物理学

射出成形の段階は、物理学の繊細なダンスである。私たちは基本的に、非常に複雑な材料の流れを管理している。原料である金属粉末とバインダーの混合物は、液体のように流れなければならない。.

この流れは完璧でなければならない。金型キャビティの小さな隙間まで、欠陥なく充填する必要がある。目標は、均質なグリーンパーツを作ることです。この部品は壊れやすいが、最終製品の正確な形状を保持する。.

このような条件下での原料の挙動は複雑である。その レオロジー1 は温度や圧力のわずかな変化で劇的に変化する。PTSMAKEのプロジェクトでは、数度でも違いが出ることがわかりました。.

グリーンパーツの欠陥防止

プロセス変数の制御は、グリーンパーツの完全性を保証する方法です。不適切な設定は、重大な問題につながる可能性があります。これらの問題は、部品全体を危険にさらす可能性があります。.

例えば、射出速度が速すぎると、エアーを閉じ込めてしまう可能性がある。ホールド・タイムが短すぎると、部品にヒケが生じる可能性があります。私たちは、これらの要素を細心の注意を払ってバランスさせています。.

| 一般的な欠陥 | 主な原因(変数) | どのように対処するか |

|---|---|---|

| ショートショット | 低温・高圧 | 原料温度または注入圧力を上げる |

| フラッシュ | 高射出速度/圧力 | 速度を下げるか、クランプ力を最適化する |

| シンクマーク | 不十分なホールド・タイム/圧力 | 保持時間と圧力を上げて金型に詰める |

| ワーピング | 不均一な冷却/温度 | 均一な冷却のための金型温度調整 |

これらの変数を使いこなすことが、金属射出成形プロセスの成功を決定づけます。.

射出成形の段階では、正確な熱、圧力、速度、時間を使って金属原料を "グリーンパーツ "に成形します。この壊れやすい部品の完全性は、完全で欠陥のない金型充填を確実にするために、これらの変数のバランスに完全に依存しています。.

金属射出成形(MIM)が部品設計に課す基本的な制約とは?

金属射出成形(MIM)は、最終的な形状だけが重要なのではありません。成功するかどうかは、プロセスそのものを設計するかどうかにかかっているのです。.

原料の流れや焼結の物理学は、特定のルールを作り出します。それを無視することは、欠陥や製造上の頭痛の種につながります。.

MIM設計の基本原則

肉厚と流れ

均一な肉厚は非常に重要です。金型が均一に充填され、部品が安定して冷却されます。これにより、ヒケや反りなどの一般的な問題を防ぐことができます。.

ドラフトの角度と半径

適切な抜き勾配は、"グリーン "部品が損傷なく金型から排出されるのを助けます。ゆとりのあるコーナーRは応力集中を減らし、焼結中のクラックを防ぎます。.

| デザイン・ルール | 理由 | よくある欠陥を回避 |

|---|---|---|

| 均一な壁 | 安定した流量と冷却を確保 | ヒケ、反り |

| ドラフト角度 | 金型からの部品の排出を容易にする | 傷、破損 |

| コーナー半径 | 応力集中を軽減 | ひび割れ、弱点 |

MIMの設計を左右する最も重要な段階は焼結である。この段階で、部品は最終的な密度まで大きく収縮する。この変形は注意深く管理されなければならない。.

焼結の変遷をナビゲートする

シュリンクの会計処理

この収縮は一般的に予測可能で、15-20%程度である。しかし、複雑な形状の場合、困難が生じることがあります。.

例えば、成形中の材料の流れ方向は、焼結後の最終寸法に影響を与える可能性がある。その結果 異方性収縮2, PTSMAKEでは、この挙動をモデル化し、精度を保証しています。PTSMAKEでは、精度を保証するためにこの挙動をモデル化しています。.

サポートの役割

3Dプリントと同じように、サポートが必要な機能もある。成形中ではなく、焼結中にだ。.

はみ出した部分や細長い部分は、炉内の自重で垂れ下がったり歪んだりすることがあります。当社では一時的な支持構造を設計したり、部品が自立するように向きを変えたりして、形状を保持できるようにします。.

| 特徴 | 焼結リスク | 緩和戦略 |

|---|---|---|

| 支えのない大きなスパン | たるみやゆがみ | 仮支柱の追加 |

| 急激な厚みの変化 | 不均一な収縮、ひび割れ | 徐々に移行、コアリング |

| 複雑な内部チャンネル | トラップガス、歪み | 自立のための設計 |

金属射出成形をマスターするには、最終部品だけでなく、全工程を考慮した設計が必要です。肉厚、抜き勾配、特に焼結収縮率のルールを守ることは、仕様に適合した欠陥のない堅牢な部品を作るための基本です。.

金属射出成形(MIM)適合金属合金の主な分類は?

金属射出成形(MIM)は多様な金属合金をサポートします。この柔軟性が成功の鍵です。私たちは、これらの材料を3つの主要なファミリーに分類することができます。各ファミリーはユニークな特性を持っています。そのため、さまざまな用途に適しています。.

鉄合金

これらは鉄ベースの材料である。MIMでは最も一般的である。優れた強度と耐摩耗性を低コストで提供します。.

非鉄合金

これらの合金の主成分は鉄ではない。これらは特定の特性のために選ばれる。軽量であるとか、導電性が高いとか。.

特殊合金

このグループには過酷な条件下で使用される材料が含まれる。高温、高応力、高密度のニーズに対応します。.

以下はその概要である:

| 合金ファミリー | 主な特徴 | 一般的なアプリケーション |

|---|---|---|

| 鉄合金 | 高い強度、硬度、コストパフォーマンス | 自動車、銃器、産業用工具 |

| 非鉄合金 | 軽量、耐食性、導電性 | 医療、エレクトロニクス、航空宇宙 |

| 特殊合金 | 極端な温度耐性、高密度 | 航空宇宙タービン、防衛、医療シールド |

これらの合金ファミリーを深く掘り下げてみましょう。正しい材料選択はプロジェクトの成功に不可欠です。PTSMAKEでは、この選択プロセスを通じてお客様をガイドします。材料特性を性能のニーズに合わせます。.

鉄合金の詳細

鉄合金はMIM産業の主力である。.

ステンレス鋼

17-4PHや316Lのようなステンレス鋼がよく使われているのを見かける。17-4PHは高い強度と優れた耐食性で珍重されています。316Lは オーステナイト系3 グレードです。耐食性に優れ、医療や海洋用途に最適。.

工具鋼

工具鋼は非常に硬いことで知られています。切削工具や高摩耗部品に最適です。その複雑な形状はMIMで簡単に実現できます。.

非鉄合金の深層

これらの材料は、特定の工学的課題を解決する。.

チタン合金

チタンは丈夫で軽く、生体適合性に優れています。そのため、医療用インプラントの最有力候補となっています。また、その高い強度対重量比から航空宇宙分野でも使用されています。.

銅合金

銅は電気伝導性と熱伝導性に優れています。私たちはこれを電子機器の小さくて複雑な部品に使っています。ヒートシンクやコネクターを考えてみてください。.

特殊合金の詳細

条件が厳しくなると、私たちは特殊合金に目を向ける。これらの材料は、他の材料が失敗するような状況でも性能を発揮します。.

| 合金サブカテゴリー | キー・プロパティ | 典型的なMIMアプリケーション |

|---|---|---|

| 超合金 | 高温強度 | ジェットエンジンのタービンブレード |

| タングステン重合金 | 超高密度 | 放射線遮蔽、振動減衰 |

| コバルトクロム(Co-Cr) | 耐摩耗性、生体適合性 | 整形外科インプラント |

これらの先端素材は、金属射出成形で可能なことの限界を押し広げます。.

つまり、MIM技術は幅広い金属合金に対応している。その範囲は、一般的なステンレス鋼から高性能超合金まで多岐にわたります。この汎用性により、ほぼすべての産業や用途で精密で複雑な部品を作ることができます。.

金属射出成形(MIM)にはどのような部品形状が適していますか?

金属射出成形(MIM)は万能ではありません。金属射出成形(MIM)は、従来の方法では不十分な特定の種類の部品に優れています。.

スイートスポット小さくて複雑

理想的な候補は、一般的に100グラム以下の小さなものだ。複雑な三次元形状が特徴だ。これらの部品は、機械加工では製造が困難であったり、コストが高すぎたりすることが多い。.

MIMの主な特徴

理想的な機能の内訳は以下の通り。.

| 特徴 | MIMに最適 |

|---|---|

| サイズ | 小型、通常100g未満 |

| 複雑さ | 高く、複雑なディテール |

| 幾何学 | 立体的、非対称 |

| 製造 | 大量生産 |

複雑さが重要な利点である理由

MIMの魔法は、複雑さを効率的に処理する能力にある。従来のCNC加工では、複雑な形状を作るたびに時間とコストがかかる。MIMの場合、金型が作られれば複雑さは「無料」です。.

初期の金型投資は高くなる。しかし、大量生産の場合、部品当たりのコストは大幅に下がります。そのため、同じ複雑な部品を何千個も生産する場合には、画期的な方法となる。.

PTSMAKEでは、これまで機械加工で製造していた部品の加工をお客様と一緒に行うことがよくあります。MIMへの移行は、品質を犠牲にすることなく、大幅なコスト削減につながります。このプロセスには 焼結4 で金属粒子を融合させる。.

MIM形状の代表例

金属射出成形の理想的な適合性を理解するために、いくつかの典型的な例を見てみましょう。.

| 産業 | コンポーネント例 | 主な幾何学的特徴 |

|---|---|---|

| 銃器 | トリガー、ハンマー、照準器 | 複雑な内部空洞、繊細なディテール |

| メディカル | 手術器具、歯科矯正用ブラケット | 小型で複雑な形状、生体適合性 |

| エレクトロニクス | コネクタ、ヒートシンク | 薄い壁、複雑な内部チャンネル |

| 自動車 | センサーハウジング、ロック部品 | 小さな歯車、スレッド、アンダーカット |

これらの例はいずれも、他の方法を用いて大規模に生産することは非常に困難であり、また高価である。MIMは、これらの生産を実現可能で、費用対効果に優れている。.

まとめると、金属射出成形は、小型(100g未満)で形状が複雑な部品を大量に生産するための完璧なソリューションです。複雑な3次元形状を持つ部品に、機械加工に代わるコスト効率の良い選択肢を提供し、設計の自由度を開放します。.

金属射出成形機(MIM)の一般的な種類は?

金属射出成形を語るとき、機械の駆動システムは重要な要素である。それは、機械がどのように動作するかを定義します。その選択は、プロジェクトの成果に直接影響します。.

大きく3つのタイプに分類できる。.

油圧機械

これらは伝統的な主力製品である。作動油を使って力を発生させる。パワフルで頑丈です。.

電気機械

これらは電動サーボモーターを使用している。優れた精度とコントロールを提供する。また、より静かです。.

ハイブリッド・マシン

これらは両方の特徴を兼ね備えている。クランプには油圧ポンプを使うかもしれない。しかし、射出には電気駆動を使用する。.

| マシンタイプ | 一次電源 | 主な特徴 |

|---|---|---|

| 油圧式 | 作動油 | ハイパワー |

| 電気 | サーボモーター | 高精度 |

| ハイブリッド | ミックス | バランスの取れたパフォーマンス |

適切なMIMマシンを選ぶことは非常に重要です。それは、コスト、精度、効率のバランスをとることです。これらの機械を実際に比較してみましょう。.

精度とコントロール

ここでは電気機械が明らかに勝者である。サーボモーターは 再現性5 と精度。これは、医療や航空宇宙分野で一般的な、公差の厳しい複雑な部品にとって極めて重要である。.

油圧機械は精度が低い。作動油の温度変化が性能に影響することもある。ハイブリッドマシンは中間的な位置づけにあり、多くの場合、純粋な油圧システムよりも優れている。.

エネルギー効率

これは電気機械の大きな利点だ。動いているときだけ電力を消費する。PTSMAKEの社内研究によると、油圧式よりも50~70%少ないエネルギーで動くことができます。これにより、長期的な運転コストが大幅に削減される。油圧式機械は圧力を維持するために常にポンプを稼動させており、エネルギーを浪費している。.

スピードとメンテナンス

油圧式成形機は、非常に速い射出速度を提供できる。しかし、電気機械の方が、平行移動のため、サイクルタイム全体が速いことが多い。.

メンテナンスについては、電気機械は消耗する部品が少ない。油圧作動油の漏れ、フィルター、ホースの管理も不要です。その結果、作業環境が清潔になり、ダウンタイムが短くなる。.

| 特徴 | 油圧式 | 電気 | ハイブリッド |

|---|---|---|---|

| 精密 | グッド | 素晴らしい | 非常に良い |

| エネルギー使用 | 高い | 低い | ミディアム |

| メンテナンス | 高い | 低い | ミディアム |

| 初期費用 | 低い | 高い | ミディアム |

油圧式、電動式、ハイブリッド式のMIMマシンの選択は、プロジェクト固有のニーズによって異なります。電気式は精度と省エネに優れ、油圧式はイニシャルコストを抑えながらハイパワーを発揮します。ハイブリッド機はバランスの取れたアプローチを提供します。.

一般的な金属射出成形(MIM)部品の欠陥はどのように分類されますか?

金属射出成形の欠陥を理解することは、品質管理の鍵である。最も効果的な方法は、欠陥の発生プロセス別にグループ化することです。.

このアプローチはトラブルシューティングを大幅に簡素化します。問題を引き起こしているステージを正確に特定できるため、時間とリソースを節約できます。.

工程段階別欠陥

一般的な欠陥は、MIM工程のどこで発生するかによって、大きく3つに分類することができる。.

| ステージ | 一般的な欠陥 |

|---|---|

| 成形 | ショートショット、フラッシュ、溶接ライン |

| 脱バインダー | ひび割れ、スランプ、水ぶくれ |

| 焼結 | 歪み、気孔、不正確な寸法 |

この分類は、生産上の問題を診断し、効果的に解決するための明確なロードマップを提供する。.

不具合をその原因によって分類することは、単なる組織の習慣ではない。重要な診断戦略である。最終的な焼結部品で目に見えるようになった欠陥は、実はもっと前の工程から始まっていた可能性があります。だからこそ、全体的な視点が不可欠なのです。.

体系的なトラブルシューティングのフレームワーク

例えば、焼結後に発見されたクラックは、炉のプロファイル不良が原因ではないかもしれない。脱バインダー時にバインダーが強引に除去され、応力が発生した可能性があります。適切な分類を行わないと、誤ったパラメーターの調整に時間を浪費することになりかねません。.

PTSMAKEの工程管理では、各段階でチェックポイントを設けています。これにより、後に大きな問題に発展する前に、逸脱を発見し修正することができます。.

MIMステージの相互関連性

MIMの各工程は密接に関連している。ある段階での一見小さな問題が、次の段階に大きな影響を及ぼすことがある。.

| 根本原因の段階 | 潜在的な成果 |

|---|---|

| 成形 | グリーンパーツの密度が一定でない場合、歪みが生じる可能性がある。. |

| 脱バインダー | 残留バインダーは、焼結時にブリスターを引き起こす可能性がある。. |

| 焼結 | 不適切な温度は機械的特性を低下させる。. |

この相互関連性は、ワークフロー全体を通しての厳密な品質管理の重要性を浮き彫りにしています。焼結中、部品は以下のようなプロセスを通じて原子が結合することで高密度化します。 固体拡散6. .それ以前のエラーは、この重要な変換を中断させ、部品の故障につながる可能性がある。.

金属射出成形の不具合を、成形、脱バインダー、焼結といった工程ごとに分類することは、効果的なトラブルシューティングを行う上で非常に重要です。この方法によって、根本原因を迅速に特定し、安定した部品品質を確保し、コストのかかるエラーの再発を防ぐことができます。.

金属射出成形(MIM)部品で利用可能な二次加工は何ですか?

金属射出成形(MIM)は強力なプロセスですが、炉から出た部品が最終製品とは限りません。多くの場合、二次加工が重要です。.

私たちは、これらの余分なステップを目的別に整理することができます。それぞれが、お客様の最終要件を満たすための特定のエンジニアリング上の課題を解決します。.

より厳しい公差に対応

機械加工や研削加工は、特定の形状をより精密にします。これは、MIM部品の焼結公差がお客様の用途に十分でない場合に不可欠です。.

強化された強さのために

熱処理は、部品の微細構造を修正するために使用されます。この処理により、硬度、強度、全体的な耐久性を大幅に向上させることができます。.

表面保護用

メッキとコーティングは、機能的または外観的な層を追加します。耐食性、耐摩耗性、外観を向上させるのに最適です。.

正確な寸法のために

コイニングまたはサイジングは、冷間加工プロセスです。主要な寸法を正確に成形し、寸法精度と表面仕上げを向上させます。.

| オペレーション | 主な目的 |

|---|---|

| 機械加工/研磨 | 厳しい公差を達成する |

| 熱処理 | 機械的特性の向上 |

| メッキ/コーティング | 表面抵抗を高める |

| コイニング/サイジング | 寸法精度の向上 |

オペレーションとアプリケーションのマッチング

適切な二次加工を選択することは、非常に重要な決断です。その選択は、部品の最終的な機能と使用環境によって異なります。万能のアプローチではありません。.

歯車には耐摩耗性のための熱処理が必要かもしれない。医療機器の部品は、滑らかできれいな表面のために電解研磨が必要かもしれません。私たちは、常に最終目標を念頭に置いてスタートします。.

コスト対パフォーマンス

すべての二次工程は、最終部品のコストとリードタイムを増加させる。これは典型的なエンジニアリングのトレードオフです。私たちはしばしば顧客と協力して、性能向上が正当化されるかどうかを分析します。.

ちょっとした設計変更で、コストのかかる二次工程が不要になることもある。設計段階での早い段階での協力が実を結ぶのです。.

硬い表面と延性のあるコアを必要とする部品用、, ケース硬化7 は、私たちが使用する一般的で効果的な方法です。この選択的処理は、部品全体を脆くすることなく、性能を最適化します。.

プロセスに関する考察

それぞれの作業には、技術的に考慮すべき点があります。成功するかどうかは、これらの工程がMIM材料や部品形状とどのように相互作用するかを理解しているかどうかにかかっています。.

| オペレーション | 主な検討事項 | 潜在的なマイナス面 |

|---|---|---|

| 機械加工 | 機能へのアクセス、素材の硬度 | コストの増加、リードタイムの長期化 |

| 熱処理 | 材料適合性、特性 | 部品が歪む可能性 |

| メッキ | 表面処理、接着品質 | 厚みが増し、水素のリスク |

| コイニング | 部品の形状、材料の延性 | シンプルな形状に限定 |

MIM部品の二次加工は、その目的によって分類される。機械加工は精度を高め、熱処理は強度を高め、メッキは表面を保護し、コイニングは寸法を精密にします。適切な選択は、コスト、材料特性、潜在的なプロセス上の課題に対する性能要件のバランスをとることです。.

金属射出成形(MIM)金型は、プラスチック射出成形金型とどう違うのですか?

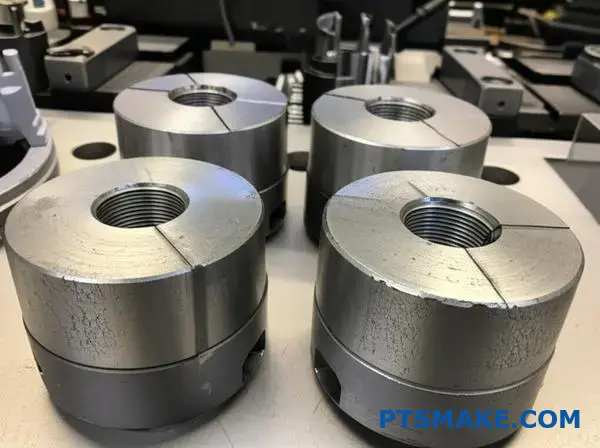

名前は似ているが、金属射出成形(MIM)とプラスチック成形のツールは根本的に異なる。MIMの原料は要求が厳しいため、全く異なるアプローチが必要となります。.

MIM工具は、高い研磨材に耐えなければならない。これは、より硬い工具鋼を使用することを意味する。射出システムもまた、より堅牢で精密である必要がある。最後に、最も重要な違いは、成形後に発生する部品の大幅な収縮を管理することです。.

| 特徴 | MIM工具要件 | プラスチック金型要件 |

|---|---|---|

| 工具鋼 | 硬化耐摩耗鋼 | より柔らかい標準工具鋼 |

| 排出 | 高精度で堅牢なシステム | 標準排出システム |

| 収縮 | 15-25%の収縮に対応 | 0.5~5%の収縮に対応 |

工具鋼:摩耗に強い

金属射出成形の原料は、微細な金属粉末とポリマーバインダーの混合物である。この混合物は非常に研磨性が高く、充填プラスチックよりもはるかに研磨性が高い。.

プラスチック金型によく使われるP20のような標準的な工具鋼は、すぐに摩耗してしまう。.

MIMでは、硬化工具鋼を使用しなければなりません。これには、D2やM2のような材料、あるいは極めて摩耗の激しい部分には超硬インサートを使用した金型も含まれます。これにより、工具の寿命が保証され、生産期間中部品の精度が維持されます。.

排出システム壊れやすいグリーン部品の取り扱い

成形後のMIM部品は「グリーン」の状態である。信じられないほどもろく、チョークのような粘りがある。標準的な射出システムでは、簡単に壊れたり変形したりするだろう。.

MIM工具は、より複雑で堅牢な排出システムを必要とする。そのため、力を均等に分散させるために注意深く配置された、より多くのエジェクターピンが必要になることがよくあります。射出動作そのものは、損傷を与えることなくデリケートな部品をキャビティから優しく押し出すために、よりゆっくりと制御されています。.

シュリンク・ファクターより大きな部品を設計する

これが最大の差別化要因だ。プラスチック部品は少し収縮し、おそらく5%まで収縮します。しかしMIM部品は、最終的な焼結段階で劇的に収縮します(通常は15%から25%の間)。.

つまり、金型キャビティは最終部品よりもかなり大きく設計しなければならない。これを計算するのは簡単ではない。収縮率は必ずしも完全に均一ではありません。部品の形状や材料の流れなどの要因が最終寸法に影響します。これをマスターするには、部品がどのように変化するかを予測し、理想的な収縮率を目指すための深い工程知識が必要です。 等方性収縮8.

PTSMAKEでは、このような複雑な空洞を正確に設計するために、プロジェクトの経験とシミュレーションソフトウェアを活用しています。これにより、最終的な焼結部品がお客様の要求する正確な仕様を満たすことを保証します。.

要約すると、MIM金型にはより硬く、耐摩耗性の高い鋼材が要求される。また、壊れやすいグリーン部品に対しては、より精密な排出システムが必要であり、最も重要なことは、焼結プロセス中に発生する大規模で複雑な収縮に対応するための専門的な設計が必要である。.

金属射出成形(MIM)部品の寸法ばらつきをどのようにコントロールしますか?

金属射出成形部品の寸法管理には、綿密で多段階のアプローチが必要です。魔法の弾丸は一つではありません。すべての段階において精度が重要なのです。.

原料から最終炉サイクルまで、各段階が最終結果に影響を与える。初期段階でのわずかなずれが、後に大きなばらつきにつながることもあります。.

主要工程管理ポイント

| ステージ | 主要目標 |

|---|---|

| 原料準備 | バッチ一貫性の確保 |

| 成形 | 均一なグリーンパーツを作る |

| 脱バインダー | ストレスなくバインダーを外す |

| 焼結 | 予測可能な収縮を実現 |

PTSMAKEでは、このような体系的な管理により、お客様のために一貫して厳しい公差を達成しています。.

コントロール・アクションの深層

効果的な管理は、部品が成形されるずっと前から始まります。それは材料そのものと、それを成形するための工具から始まります。.

素材と金型設計

原料は完全に一定でなければならない。バッチ間で金属粉末のサイズ、形状、バインダーの比率にばらつきがあると、収縮率が変化する。これが最初の重要な管理ポイントである。.

同時に、金型設計が最も重要である。金型キャビティは、最終部品よりも意図的に大きく作られています。顧客と一緒に仕事をした後、私たちはそれが15-20%になる可能性のある収縮を正確に考慮しなければならないことを知っています。.

成形と脱バインダー精度

材料と金型が設定されると、私たちはプロセスに集中します。温度、圧力、射出速度のような成形パラメータは、すべての「グリーン」部品が同一であることを保証するために厳密に監視されます。.

脱バインダー工程では、バインダーを注意深く除去する。この工程は、パーツの歪みを防ぐために均一でなければならない。この工程にはしばしば、制御された熱 熱分解9 ステップで、最終焼結段階の前にバインダーを分解する。.

焼結:最後の変身

焼結は寸法管理にとって最も重要な段階である。ここで部品は加熱され、金属粒子が融合し、最終寸法まで収縮する。.

| 焼結変数 | 寸法への影響 |

|---|---|

| 温度プロファイル | 収縮量を直接コントロール |

| サイクルタイム | 完全な粒子融合を保証 |

| 炉の雰囲気 | 酸化と表面欠陥の防止 |

これらのパラメーターを厳密に管理することで、収縮が予測可能で、再現可能な部品となる。.

金属射出成形における寸法ばらつきの克服は、総合的な取り組みです。最終的な部品の精度を確保するためには、成形、脱バインダー、焼結の各段階を通じて、原料の一貫性、精密な金型設計、安定したパラメータを厳密に管理する必要があります。.

金属射出成形(MIM)用途に適切な材料を選ぶには?

金属射出成形のプロジェクトでは、適切な材料を選択することが非常に重要です。それは、性能、環境、コストのバランスです。.

私はシンプルな枠組みでクライアントを指導している。私たちは3つの重要な分野に重点を置いています。これにより、最終的な部品が過剰なエンジニアリングをすることなく、すべての仕様を満たすことができるのです。.

コア選考基準

| ファクター | 主な検討事項 |

|---|---|

| 機械的特性 | 強度、硬度、耐摩耗性 |

| 耐環境性 | 腐食、温度、化学薬品への暴露 |

| 総費用 | 原材料価格、加工の複雑さ |

この構造化されたアプローチは、トレードオフを明確にするのに役立ちます。そして、特定の用途に最適な素材を導き出します。.

実践的な選考フレームワーク

このフレームワークをもっと深く掘り下げてみよう。MIM部品に最適なソリューションを見つけるために、正しい質問をすることです。.

機械的・環境的ニーズ

まず、部品の用途を明確にします。高い強度と硬度が必要なのか?それとも耐食性が最優先か?常に低コストでその両方を手に入れることはできません。.

例えば、17-4PHステンレス鋼は優れた強度を持つ。これは 析出硬化10. .高負荷のかかる部品に最適です。.

一方、316Lステンレス鋼は耐食性に優れている。医療機器や海洋用途によく使用される。強度は17-4PHより低い。.

PTSMAKEの過去のプロジェクトでは、クライアントがこの選択をナビゲートするお手伝いをしてきました。医療用工具には生体適合性のために316Lが必要です。高摩耗ギアには17-4PHの硬度が必要です。.

一般的なMIMステンレス鋼の比較

テスト結果に基づく簡単な比較だ。.

| プロパティ | 17-4PHステンレス鋼 | 316Lステンレス鋼 |

|---|---|---|

| 主な利点 | 高強度・高硬度 | 優れた耐食性 |

| 引張強度 | 非常に高い | 中程度 |

| 耐食性 | グッド | 素晴らしい |

| 熱処理可能 | はい | いいえ |

| 代表的な使用例 | 航空宇宙、銃器、高摩耗工具 | 医療、海洋、食品加工 |

パフォーマンスとコストのバランス

コストは常に要因である。17-4PHは、余分な熱処理工程を伴うことが多い。これは、最終的な部品価格に追加されます。316Lは通常、熱処理を必要としないため、工程が簡素化されます。正しい選択は、どのような特性が本当に必要なのかによります。.

機械的特性、耐環境性、コストの体系的評価が不可欠です。17-4PHと316Lのような材料を比較するこの枠組みは、金属射出成形の用途に最適で最も費用対効果の高い材料を選択することを保証します。.

薄肉部品の許容できない歪みにどのように対処しますか?

歪みを解決するのは、1つの魔法のような修正方法ではない。複合的なアプローチが必要なのだ。プロセス全体を分析し、根本原因を見つけなければなりません。これには、焼結中に部品がどのように配置されるかを見ることが含まれます。.

焼結セットアップ

セットアップは非常に重要だ。適切な向きとサポートは、高温で重力が問題を引き起こすのを防ぎます。それは、部品のための強固な土台を作ることだと考えてください。.

| ファクター | 歪みへの影響 |

|---|---|

| パート・オリエンテーション | 重力によるたるみを軽減できる |

| フィクスチャー・サポート | 支持されていない部分の反りを防ぐ |

| 連絡先 | ストレスの集中を最小限に抑える |

このシステマティックなアプローチによって、私たちは安定性を確保しているのだ。.

焼結制御の深化

私たちの知識を統合して、この複雑な問題に取り組もう。PTSMAKEの過去のプロジェクトでは、3つの戦略が最も効果的であることがわかりました。それは、焼結トレイにどのように部品が置かれているかを分析することから始まります。.

部品の向きの最適化

支持されていないスパンを最小にするために、部品を配置しなければなりません。これは多くの場合、垂直または斜めに配置することを意味します。目標は、重力に逆らわずに、重力に働かせることです。.

焼結治具の再設計

複雑で薄肉な部品には、標準的な治具で十分なことはほとんどありません。私たちはしばしばカスタムセラミック治具を設計します。これらのフィクスチャは、部品の形状に完全に一致する包括的なサポートを提供します。これにより、部品が固化する際の動きや反りを防ぐことができます。フィクスチャーの設計は、高度な金属射出成形において非常に重要なステップです。.

冷却速度の評価

最後に、冷却サイクルを分析する。急冷は 熱応力11, 反りの主な原因である。当社のテストによると、冷却速度を遅く制御することで、応力が徐々に緩和されます。これにより、部品は意図した形状を維持することができます。.

| 冷却率 | ストレスレベル | 反りのリスク |

|---|---|---|

| 速い | 高い | 高い |

| 中程度 | ミディアム | ミディアム |

| 遅い | 低い | 低い |

これらの変数を注意深くコントロールすることで、歪みの問題を克服することができる。.

許容できない歪みを解決するには、全体的な見直しが必要です。パーツの向きを分析し、焼結治具を再設計してサポートを改善し、冷却速度を注意深く制御して応力を最小限に抑える必要があります。各要素が成功の鍵です。.

新しい部品設計があった場合、どのようにDFM解析を行いますか?

MIMにDFMチェックリストを適用する

金属射出成形(MIM)は強力なプロセスである。しかし、MIMには独自の設計ルールがあります。詳細なDFMチェックリストの使用は、単に役に立つだけでなく、成功のために不可欠です。.

潜在的な製造上の問題を早期に発見することができます。これにより、コストのかかるツールの修正や製造の遅れを回避することができます。.

重点分野

私たちは常に均一な肉厚を注視しています。また、抜き勾配の角度やコーナーRもチェックします。これらの要素は、MIM生産を成功させるために非常に重要です。一般的な欠陥を防止し、金型からのスムーズな部品の排出を保証します。.

| チェックリスト項目 | 重要性 |

|---|---|

| 均一な壁 | 反りやヒケを防ぐ |

| ドラフト角度 | 金型からの部品の取り外しが容易 |

| ゆったりとした半径 | ストレスを軽減し、流れを良くする |

金型の簡素化と品質の向上

MIMのDFMレビューにおける主な目標は、金型設計をできる限り単純化することです。複雑な部品形状では、金型にスライドやリフターが必要になることがよくあります。.

これらの機構は、金型に多大なコスト、複雑さ、メンテナンスの必要性を加えます。私たちは常に、部品の機能を損なうことなく、このような処置の必要性を排除できるような、小さな設計上の微調整を提案するよう心がけています。.

MIMに共通する課題への取り組み

ガス・トラップは、金属射出成形におけるもう一つの大きな懸念事項である。ガストラップとは、射出成形中に空気が閉じ込められる小さなポケットのことです。これは、最終部品にボイドや表面の傷の原因となります。.

私たちは、部品の排出を妨げるような特徴がないか、慎重に設計を分析します。鋭利な内角や深いリブは、一般的な原因です。余裕のある半径を追加したり、パーティングラインを調整することで、これらの問題を解決することができます。.

について 焼結12 段階は、部品が最終密度まで大きく収縮する段階である。不均一な肉厚は、予測不可能な収縮と部品の歪みにつながります。そのため、肉厚を一定にすることは譲れないルールです。.

実践的な修正

| 問題 | 修正案 | ベネフィット |

|---|---|---|

| 複雑なアンダーカット | 廃止または簡素化のための再設計 | 金型の簡素化、低コスト化 |

| ガス封入 | ゲートの位置を調整し、通気孔を追加 | 部品の完全性の向上 |

| 厚いセクション | 均一な壁のためのコアアウト材 | サイクルタイムの短縮、不良品の防止 |

金属射出成形のための体系的なDFMチェックリストは非常に重要です。設計上の欠陥を早期に発見し、金型製作を簡素化し、コストを下げ、生産上の頭痛の種を防ぎます。これにより、すべての仕様を満たし、意図したとおりの性能を発揮する高品質の最終部品が保証されます。.

あるプロジェクトで、CNC機械加工ではなく金属射出成形(MIM)を使うことをどう正当化しますか?

MIMとCNCのどちらを選ぶかは、費用対効果の分析に帰結することが多い。最初の見積もりだけではありません。生産期間全体にわたる総コストを見なければなりません。.

これには、損益分岐点の計算が含まれます。MIMの高い初期金型費用と低い部品単価を比較します。.

そして、CNCマシニングのセットアップ費用は低いが、部品単価は高いという点を対比してみましょう。あなたのプロジェクトでデータに基づいた選択をするために、数字に飛び込んでみましょう。.

明確な費用対効果分析を組み立ててみましょう。重要なのは、あなたのプロジェクトのボリュームが、金属射出成形への先行投資を正当化する場所を理解することです。.

金型費用対部品単価

CNCの場合、セットアップは最小限で済む。プログラミングと治具に少額の費用がかかるかもしれません。コストのほとんどは、個々のパーツの加工時間です。.

MIMはその逆である。高精度の金型に多大な投資を必要とします。PTSMAKEでは、これらの金型を何十万サイクルも使用できるように製造しています。.

金型の準備が整えば、MIMの部品単価は非常に安くなる。これは、工程が高度に自動化され、高速で部品を作り出せるからだ。.

損益分岐点の計算

決定は生産量にかかっている。数百個の部品であれば、ほとんどの場合CNCの方が経済的です。しかし、数量が数千になると、状況は一変する。.

高い金型コストは多くの部品に分散される。このコンセプトは 償却13. .最終的に、MIMの総プロジェクトコストはCNCのそれを下回る。このクロスオーバーが損益分岐点です。.

その他のコスト要因

また、材料の無駄や部品の複雑さも考慮する必要がある。これらの要素は最終的なコストに大きく影響します。.

| ファクター | 金属射出成形(MIM) | CNC加工 |

|---|---|---|

| 初期費用 | 高い(工具) | ロー(セットアップ) |

| 部品単価 | 低い(音量時) | 高い |

| 廃棄物 | ミニマム(ニアネットシェイプ) | 有意(減算法) |

| 複雑さ コスト | 工具に吸収される | 部品単価の上昇 |

CNCは引き算のプロセスで、材料を削り取ることで無駄を生み出します。MIMでは、ほとんどすべての原料を使用するため、材料費を削減できます。これは特に高価な合金に当てはまります。.

その選択はデータに基づいている。MIMの高い初期金型費用は、大量生産時の部品単価の低さによって正当化される。CNC加工は、セットアップ費用が最小限に抑えられるため、少量生産に適している。複雑さと材料の無駄も、大量生産にはMIMが有利です。.

焼結金属射出成形(MIM)部品の顕微鏡写真をどのように解釈しますか?

顕微鏡写真は単なる写真ではありません。部品の内部品質に関する詳細なストーリーなのだ。それを理解することが、パフォーマンスを予測する鍵なのです。.

ひとつを見るとき、私は単にパターンを見ているのではない。焼結プロセスの成功を評価しているのだ。.

主要な微細構造指標

私たちは、いくつかの重要な特徴に注目しています。これらは部品の将来の強度と信頼性を教えてくれます。主なものは、粒径、粒界、気孔率です。.

簡単な内訳はこうだ:

| 特徴 | 何がわかるか |

|---|---|

| 粒度 | 強度と硬度に影響する。. |

| グレイン・バウンダリー | 穀物をつなぎとめる「接着剤」。. |

| 多孔性 | 部品を弱める可能性のある空隙。. |

適切な分析により、最終的な金属射出成形部品がお客様の正確な仕様に適合することを保証します。.

ミクロ構造の解読

さらに深く掘り下げると、これらの特徴と機械的特性の関係が明らかになります。これはPTSMAKEの過去のプロジェクトでも見られた直接的な因果関係です。この分析は、私たちの品質保証の基本です。.

粒度と境界

私たちは通常、細かくて均一な粒を探す。一貫性のある構造、, 等軸粒14これは多くの場合、工程が適切に管理されていることを示し、より高い強度と硬度をもたらす。.

結晶粒界はきれいで明確でなければならない。粒界に不純物が存在すると、それが弱点となり、応力下で早期破壊につながる可能性がある。.

多孔性への挑戦

気孔率はパフォーマンスの敵である。私たちは2つのタイプに区別している:

- 粒内: 粒の中に閉じ込められた気孔。.

- 粒間: 粒界に位置する細孔。.

粒界気孔はより危険である。気孔が連鎖してネットワークを形成し、部品の延性と靭性を極端に低下させる可能性があります。このリスクを最小限に抑えるため、97%以上の密度を目指しています。.

ミクロ構造とパフォーマンスの関連性

この表は、微細構造が主要特性に及ぼす直接的な影響をまとめたものである:

| 微細構造の特徴 | 機械的特性への影響 |

|---|---|

| 細かく均一な粒 | 強度と硬度を高める |

| 高い気孔率 | 延性と強度を低下させる |

| 汚染された境界 | タフネスの低下 |

| よく焼けたネック | 全体的な完全性を高める |

これらの特徴を分析することは、譲れないステップです。これにより、焼結MIM部品が最終用途で確実に機能するために必要な強度と延性を確保し、予期せぬ現場での不具合を防ぐことができます。.

金属射出成形(MIM)プロセスをマイクロスケールの部品に適応させるには?

金属射出成形プロセスをマイクロスケールの部品に適用するには、独特のハードルがあります。単にすべてを縮小すればいいというわけではありません。超微粒子の金属粉末から始めなければなりません。.

これらの粉末は、従来のMIMで使用されるものよりはるかに小さい。これは、小さな金型キャビティに正確に充填するために不可欠です。.

専用機材は譲れない

マイクロMIMの成功は、特殊な機械と金型にかかっている。金型には極めて精密な微細形状が要求される。射出成形機には優れた制御が必要です。.

| 特徴 | 従来型MIM | マイクロMIM |

|---|---|---|

| パウダーサイズ | 5~25ミクロン | <5ミクロン |

| 工具公差 | スタンダード | 非常にタイト |

| インジェクション制御 | 正確 | 超精密 |

ミクロレベルでは、物理学は異なる振る舞いをする。標準的なMIMでは無視できる力が支配的になります。これは、PTSMAKEのプロジェクトで常に考慮する重要な要素です。.

マイクロスケールの力の影響

表面張力と静電気は、超微粒子粉体に対してより大きな影響を与える。これらの力は粒子同士の凝集を引き起こします。そのため、安定した粉体の取り扱いと混合が難しくなります。.

この凝集は原料の一貫性に直接影響する。この凝集は、バインダーシステム内での粉末の不均一な分布につながります。その結果 レオロジー的挙動15 は注射中に予測できないことがある。.

この予測不可能性が欠陥を引き起こす可能性がある。金型キャビティの不完全な充填や部品密度のばらつきといった問題は、正しく管理されなければよく起こることです。これらの課題を克服するには、正確な工程管理が不可欠です。私たちは試験を通じて、特殊な原料配合が鍵であることを学びました。.

素材の課題を克服する

| チャレンジ | マイクロMIMへの影響 | ソリューション |

|---|---|---|

| 表面張力 | 粉体凝集 | 最適化されたバインダーシステム |

| 静電気 | 粉体の流れが一定しない | 帯電防止処理 |

| 不十分な原料フロー | 不完全な金型充填 | 高精度射出ユニット |

マイクロMIMは特殊なアプローチを要求する。成功の鍵は、超微粒子パウダー、精密金型、高度な成形機の使用にかかっている。表面張力や静電気のような力を理解し制御することは、要求される部品の品質と一貫性を達成するために絶対不可欠です。.

マイクロメタル射出成形の課題は、部品が成形されればそれで終わりというわけではありません。脱バインダーと焼結の段階も同様に重要であり、マイクロスケールの部品には独自の困難が伴います。.

微細部品の脱バインダーと焼結

マイクロパーツは、表面積対体積比が著しく高い。この特性は、脱バインダープロセスを劇的に加速する。注意深く管理しないと、部品の歪みや割れにつながる可能性があります。.

焼結中、この高い比率は、部品が必要な温度に到達するのがより速いことを意味する。粒成長が大きな問題となり、小さな部品の最終的な機械的特性が損なわれる可能性があります。正確なサーマル・プロファイリングは単なる推奨事項ではなく、必須事項なのです。.

比較考察

お客様との仕事の中で、熱サイクルを修正することが重要であることがわかりました。小さな調整が、最終製品の完全性に大きな違いをもたらすのです。.

| プロセス段階 | 標準的なMIMの懸念 | マイクロMIMの懸念 |

|---|---|---|

| 脱バインダー | バインダー除去率 | 迅速かつ無秩序な除去 |

| 焼結 | 収縮抑制 | 過度の穀物成長 |

| ハンドリング | 耐久性 | 脆さ、パートロス |

結論として、MIMプロセスをマイクロスケールの部品に適応させるのは複雑な作業である。単に装置をスケールダウンするだけではない。材料科学とマイクロスケールの物理学を深く理解する必要がある。.

超微粒子パウダーや精密工具から静電気のような力の管理まで、すべての工程を綿密に制御しなければならない。成功の鍵は、これらのユニークな課題を専門知識をもって乗り切ることにあります。PTSMAKEでは、経験を活かしてこれらの複雑さをマスターし、最初から最後まで高品質のマイクロコンポーネントを保証します。.

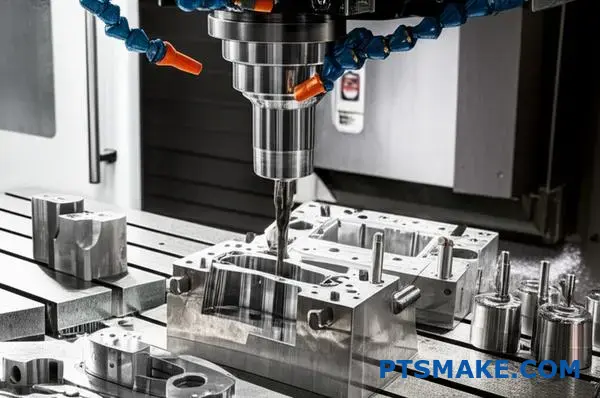

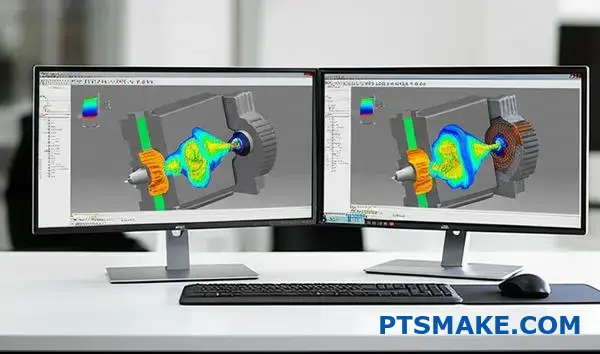

金属射出成形(MIM)の成果を向上させるために、プロセスシミュレーションをどのように活用できますか?

Moldflow のようなプロセス・シミュレーション・ソフトウェアは、現代の製造業における強力なツールです。それは理論を超えた実用的なアプリケーションです。それは、金属射出成形プロセスのための水晶玉を持っているようなものです。.

PTSMAKEでは、金型内での原料の挙動を正確に視覚化するために使用しています。これは、問題が起こる前にそれを予測し、解決するのに役立ちます。これは、私たちの品質保証プロセスにおける重要なステップです。.

| アスペクト | シミュレーションなし | シミュレーション付き |

|---|---|---|

| 欠陥リスク | 高い(発見が遅れた) | 低い(早期予想) |

| 金型リワーク | 頻繁 | 最小限 |

| 市場投入までの期間 | 遅い | より速く |

| コスト | より高い | より低い |

この予測力は、プロジェクトのリスクを軽減する鍵となります。私たちが最初に製造する物理的な部品が完璧に近いものであることを保証し、貴重な時間と資源を節約します。.

MIMへのデジタル・ファースト・アプローチ

私たちはシミュレーションをワークフローの奥深くに組み込んでいます。後付けではなく、基礎的なステップなのです。これにより、成形プロセスのデジタルツインを構築し、肉眼では見ることのできない洞察を得ることができるのです。このデジタル・ファーストのアプローチは、私たちの精度へのコミットメントの中核をなすものです。.

原料フローの予測

最初のステップは射出段階のシミュレーションだ。このソフトウェアは、原料が金型キャビティに充填される様子を詳細なアニメーションで見せてくれる。圧力、温度、材料の粘度などの要因を考慮します。これにより、複雑な形状の成形品に不可欠な、完全かつ均一な充填が保証されます。.

欠陥の特定と除去

このフロー分析によって、潜在的な問題点が即座に浮き彫りになる。.

| 欠陥の種類 | シミュレーションの役割 |

|---|---|

| 溶接ライン | 融解前線がどこで出会うかを予測する |

| エア・トラップ | 空気がこもりやすい場所を示す |

| シンクマーク | 冷却ムラのあるエリアを特定 |

このような問題を画面上で確認することで、金型設計や工程パラメータを調整して問題を解消することができます。このようなプロアクティブなトラブルシューティングは、物理的な部品に対してリアクティブな修正を行うよりもはるかに効率的です。.

ゲートとランナー設計の最適化

材料が部品に入る場所(ゲート)は非常に重要です。シミュレーションにより、複数のゲート位置を仮想的にテストすることができます。バランスの取れた充填を保証し、部品の応力を最小限に抑え、溶接線を目立たなくする最適な場所を見つけることができます。.

最終精度のための焼結シミュレーション

MIMのユニークな利点は、焼結をシミュレートできることです。このソフトウェアは、この最終加熱段階で部品がどのように収縮し、歪む可能性があるかを予測します。以下のような要因を考慮します。 体積収縮率16 を使用して、最終寸法を驚くほど正確に予測します。これにより、最終的な金属部品が厳しい公差に適合することが保証されます。.

プロセス・シミュレーションは、金属射出成形を芸術からデータ主導の科学へと変えます。成功のためのデジタル青写真を提供し、コンピューター上で金型と工程を改良し、製造開始前に、より予測可能で、費用対効果が高く、高品質な結果を保証します。.

PTSMAKEの専門知識で精密MIMソリューションを解き放つ

高度な金属射出成形でお客様のプロジェクトを向上させる準備はできていますか?PTSMAKEにご連絡いただければ、お見積もりは無料です。大手メーカーが複雑で高精度のMIM部品で当社を信頼する理由をご覧ください。今すぐお問い合わせください!

MIMプロセスパラメータを最適化し、優れた部品品質を達成するために、材料流動科学がいかに重要であるかをご覧ください。. ↩

材料フローと粒子アライメントが焼結中の部品精度にどのような影響を与えるかをご覧ください。. ↩

この特殊な鋼構造が、いかに優れた耐食性と成形性をもたらすかをご理解ください。. ↩

この加熱工程がどのように粉末を緻密で強靭な金属部品に変えるかをご覧ください。. ↩

クリックして、この指標が最終部品の一貫性と品質にどのような影響を与えるかを理解してください。. ↩

重要な焼結段階において、原子の動きがどのように金属部品を固化させるかを学ぶ。. ↩

この熱処理工程と、金属部品の表面を選択的に硬化させる方法について詳しくご覧ください。. ↩

この原理がMIM部品の最終寸法と精度にどのような影響を与えるかをご覧ください。. ↩

最終的な高温焼結段階の前にバインダーを除去する熱分解について学ぶ。. ↩

この熱処理工程が、高性能用途の材料強度を劇的に向上させることをご覧ください。. ↩

温度差がどのように歪みの原因となる内部力を生み出すかを学ぶ。. ↩

焼結プロセスが部品の最終的な強度、寸法、全体的な性能にどのような影響を与えるかをご覧ください。. ↩

初期コストを生産単位に分散することが、プロジェクトの総コストにどのように影響するかを理解する。. ↩

木目の形状が部品の強度と長期耐久性にどのような影響を与えるかをご覧ください。. ↩

高品質で欠陥のない微細部品を製造するために、原料の流動特性がいかに重要であるかをご覧ください。. ↩

この極めて重要な指標が、MIM部品の最終的な精度と構造的完全性をどのように決定するかを理解してください。. ↩