金属鋳造の欠陥は、メーカーに毎年数百万ドルの損害を与えています。鋳造工程がうまくいかないと、部品は品質検査で不合格になり、納期は遅れ、顧客との関係も悪化します。.

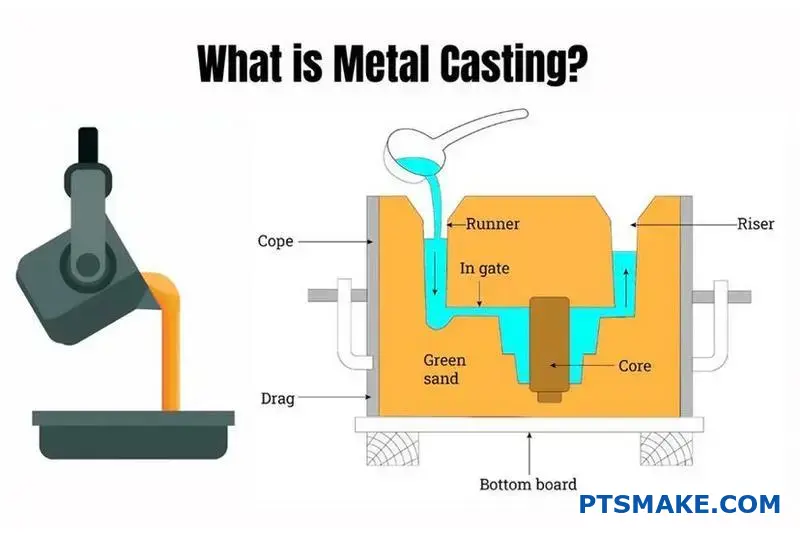

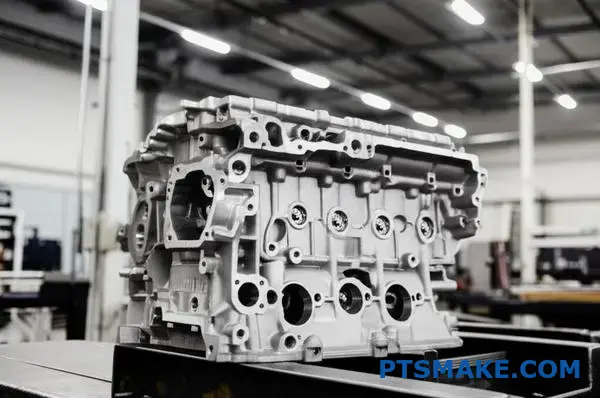

金属鋳造は、金型キャビティに溶融金属を流し込んで部品を作る製造工程です。このガイドでは、14の主要工程、材料選択、欠陥防止、コスト最適化戦略について説明し、試作から生産まで一貫した高品質の結果を達成できるよう支援します。.

PTSMAKEで長年にわたり、鋳造の課題に対する実用的な解決策を必要とするエンジニアと仕事をしてきました。このガイドでは、複雑な工程をすぐに実行できるステップに分解し、鋳造作業を改善し、コストのかかるミスを減らします。.

主要な金属鋳造プロセスとその選択基準とは?

正しい金属鋳造プロセスを選択することは非常に重要です。この決定は、最終部品の品質、コスト、納期に直接影響します。成功のための基礎となるステップです。.

私たちはしばしば、クライアントがこれらの選択をナビゲートする手助けをします。あなたの決断を簡単にするために、3つの主な方法を比較してみましょう。.

中子鋳造工程一覧

砂型鋳造、インベストメント鋳造、ダイカスト鋳造が一般的です。それぞれ目的が異なる。.

| プロセス | 最適 | 複雑さ |

|---|---|---|

| 砂型鋳造 | 大型部品、少量生産 | 低い |

| インベストメント鋳造 | 複雑な形状、高い仕上げ | 高い |

| ダイカスト | 大容量、高精度 | ミディアム |

主な選考基準の評価

適切な方法を選択するには、プロジェクト固有のニーズを詳細に調べる必要があります。最も重要な要素を分解してみよう。.

素材適合性

砂型鋳造は、ほとんどすべての金属で機能する。これには高温の鋼や鉄も含まれる。ダイカストは、アルミニウムや亜鉛などの非鉄合金に限られます。インベストメント鋳造はその中間を提供します。.

生産量とコスト

ダイカスト鋳造は初期金型費用が高い。しかし、大量生産では部品単価が最も安くなります。砂型鋳造は、試作品や少量生産には安価である。金型は安価です。インベストメント鋳造はその中間に位置します。.

これは、初期投資と長期的な生産節約とのバランスをとるところである。各工程に共通する問題は、内部空洞、すなわち 多孔性1, これは、管理されなければ、部品の完全性に影響を与え、スクラップ率を増加させる可能性がある。.

部品サイズと仕上げ

非常に大きな部品の場合、砂型鋳造が唯一の選択肢となることがよくあります。インベストメント鋳造は、優れた表面仕上げで小さく複雑な部品を作ることに優れており、二次加工の必要性を低減します。.

これを意思決定マトリックスで整理してみよう。トレードオフを視覚化するのに役立つだろう。.

| 基準 | 砂型鋳造 | インベストメント鋳造 | ダイカスト |

|---|---|---|---|

| 素材の選択 | 非常に広い | 広い | 限定(非鉄) |

| 生産量 | 低~中 | 低~中 | 高い |

| 部品サイズ | 大型 | 小~中 | 小~中 |

| 表面仕上げ | ラフ | 素晴らしい | グッド~エクセレント |

| 単価(高ボリューム) | 高い | ミディアム | 低い |

適切な金属鋳造プロセスを選択するには、トレードオフが必要です。材料、体積、サイズ、仕上げ、コストのバランスを取る必要があります。この決定マトリクスは、お客様の特定の用途について、砂型鋳造、インベストメント鋳造、ダイカスト鋳造を評価するための明確な出発点を提供します。.

一般的な鉄系鋳造合金の種類は?

鉄合金は金属鋳造の主力である。主に鉄を主成分とする材料である。.

その特性は炭素含有量と形状に大きく依存する。我々は主に4つの一般的なタイプを扱っている。.

これにはねずみ鋳鉄、ダクタイル鋳鉄、可鍛鋳鉄、鋼鋳鉄などがある。それぞれ独自の強度を持つ。そのため、それぞれ異なる仕事に適しています。適切なものを選ぶことが重要です。.

鉄鋳物には幅広い選択肢があります。それぞれの合金は特定の目的を果たすものであり、正しい選択をすることは性能とコストにとって非常に重要です。.

グレー・アイアン:加工性のチャンピオン

ねずみ鋳鉄は、黒鉛片として炭素を含む。この構造は、鉄を脆くする一方で、優れた振動減衰性と優れた機械加工性を提供します。エンジンブロックのような部品には、費用対効果の高い選択肢となる。.

ダクタイル鋳鉄:強さと柔軟性の融合

ダクタイル鋳鉄は、靭性を大幅に向上させる。特殊な処理によって炭素構造が変化します。重要な違いは グラファイトの形態2. .炭素はフレーク状ではなく、球状に形成される。その結果、鋼のように高い強度と延性が得られる。クランクシャフトや水道管のような耐久性のある部品に最適です。.

可鍛鋳鉄鋳物

可鍛鋳鉄は熱処理によって作られ、優れた延性を与える。鋼鋳物は最高の強度と耐摩耗性を提供します。工業用バルブのような高ストレス用途に最適です。.

PTSMAKEでの経験からの簡単な比較である。.

| 合金タイプ | 引張強度 | 延性 | 加工性 | 代表的なアプリケーション |

|---|---|---|---|---|

| グレー・アイアン | 低い | 非常に低い | 素晴らしい | マシンベース |

| ダクタイル鋳鉄 | 高い | ミディアム | グッド | パイプ、クランクシャフト |

| 可鍛鉄 | ミディアム | 高い | 非常に良い | 自動車部品 |

| 鋳鋼 | 非常に高い | 高い | フェア | バルブ、ギア |

適切な鉄合金を選ぶことは、バランスをとることです。強度、延性、機械加工性、コストなどのバランスを取る必要があります。ねずみ鋳鉄は加工しやすく、鋼は究極の強度を提供します。最適な選択は、特定のエンジニアリングと予算のニーズによって決まります。.

一般的な非鉄金属鋳造用合金のファミリーは何ですか?

非鉄合金は現代製造業の基幹です。非鉄合金は、鉄のような重量や腐食の問題なしに、幅広い特性を提供します。主な種類を見てみよう。.

アルミニウム合金

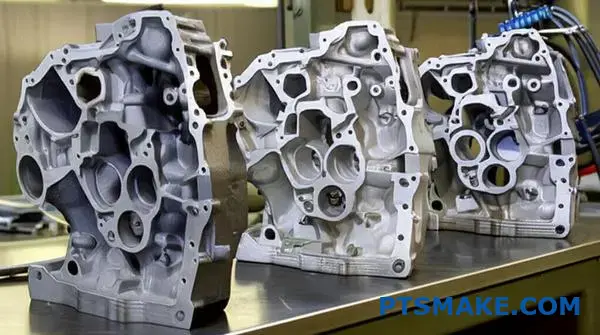

これらは軽量で耐食性に優れていることで知られている。軽量化が重要な航空宇宙や自動車部品に最適です。.

銅合金

このグループには黄銅と青銅が含まれる。優れた導電性と強度が評価されている。電気部品や船舶用金物を考えてみてください。.

亜鉛合金

亜鉛合金は金属鋳造に優れています。寸法精度が高く、歯車や装飾金具のような複雑で細かい部品を作るのに理想的です。.

| 合金ファミリー | 主な利点 | 典型的な業界 |

|---|---|---|

| アルミニウム | 軽量 | 航空宇宙 |

| 銅 | 導電率 | エレクトロニクス |

| 亜鉛 | 鋳造性 | 自動車 |

適切な合金を選択することは、単に一つの特性を選ぶだけではありません。それは、性能、コスト、製造要件のバランスを取ることです。PTSMAKEでは、この決断を日々お客様にご案内しています。.

合金選択の深堀り

アルミニウムは軽いが、強度は銅合金に及ばない。ハウジングには最適ですが、高負荷のかかるギアには向かないかもしれません。銅は強度と導電性に優れています。しかし銅ははるかに密度が高く、一般的にコストが高くなり、最終的な部品の価格に影響します。.

亜鉛合金はダイカスト鋳造において素晴らしいディテールを提供します。薄い壁や複雑な形状を金型から直接作ることができます。そのため、二次加工の必要性を減らすことができます。しかし、クリープ強度が低いため、高温用途には適しません。.

また、これらの合金が他の材料とどのように相互作用するかも考慮する必要があります。これにより、以下のような問題を防ぐことができます。 ガルバニック腐食3 最終的な組み立てにおいて部品が使用される環境は大きな役割を果たします。.

| プロパティ | アルミニウム合金 | 銅合金 | 亜鉛合金 |

|---|---|---|---|

| 密度 (g/cm³) | ~2.7 | ~8.9 | ~7.1 |

| 耐食性 | 素晴らしい | グッド~エクセレント | グッド |

| 電気伝導率 | グッド | 素晴らしい | グッド |

| ダイカストの流動性 | グッド | フェア | 素晴らしい |

アルミニウム、銅、亜鉛。それぞれ、重量、導電性、鋳造性において独自の利点があります。理想的な選択は、製造上の現実やプロジェクト全体のコストと性能のバランスをとりながら、特定の用途のニーズによって決まります。.

鋳造後の仕上げ加工はどのような状況なのか?

部品が金型から出てきた後、その旅はまだ終わりません。ここから鋳造後の仕上げが始まります。重要な一連の作業です。.

各工程で、未加工の鋳物が機能的な部品に生まれ変わります。このワークフローにより、最終製品が正確な仕様を満たすことが保証されます。.

キャスティング後の標準的なワークフロー

典型的なフローを紹介しよう。大まかな大規模除去から微調整、検証へと進む。.

| ステージ | 主な目的 |

|---|---|

| シェイクアウト/ノックアウト | 鋳型から鋳物を切り離す。. |

| スプルー/ライザーの取り外し | 余分な材料を切り取る。. |

| 表面クリーニング | スケールと砂の残留物の除去。. |

| 熱処理 | 機械的特性の変更。. |

| 最終検査 | 品質と仕様の検証. |

この構造化されたプロセスは、一貫した結果を得るために不可欠である。.

各ステージの深層

各段階の目的を理解することで、その重要性が明確になる。私の経験では、どの段階でも省略したり急いだりすると、品質上の問題が生じることがよくあります。最終的な金属鋳造部品にとっては、すべてのリンクが重要なチェーンなのです。.

初期分離と粗大物質の除去

最初のステップは力技だ。シェイクアウトで砂型を鋳物から激しく切り離す。その後、スプルー、ライザー、ゲートを取り除く。これらは溶けた金属が流れるための溝である。.

| 除去方法 | 最適 | 主な検討事項 |

|---|---|---|

| 製材 | 大きなストレートカット | バルク除去が速い |

| 研磨 | 複雑な形状、仕上げ | より正確だが、より遅い |

| シャーリング | 脆性材料 | ストレスを引き起こす可能性がある |

サーフェスとプロパティのリファイン

余分なものがなくなると、私たちは洗練に集中します。ショットブラストで表面を洗浄し、均一な仕上げにします。これは、その後のコーティングや機械加工にとって非常に重要です。.

その後、熱処理によって部品内部が変化する。 微細構造4. .この工程は、硬度を上げたり、延性を向上させたり、鋳造中に生じる内部応力を緩和したりすることができる。高度な技術を要するが、性能を発揮するためには不可欠な工程である。.

最終品質保証

最後に、すべての部品が検査を受けます。これにはCMMによる寸法チェック、外観検査、時には非破壊検査(NDT)が含まれます。PTSMAKEの最終的な約束です。.

鋳造後のワークフローは体系的なプロセスです。シェイクアウトやスプルー除去などの大まかな洗浄から始まります。その後、ショットブラストと熱処理による精錬に移り、品質を保証するための厳格な最終検査で締めくくられます。.

金属鋳物の一般的な熱処理とその理由は?

熱処理は万能ではありません。各プロセスは金属鋳物の内部構造を正確に変化させます。これにより、最終製品の特定の特性を達成することができます。.

私たちは主に3つの一般的な方法に頼っている。焼きなまし、焼きならし、焼き入れと焼き戻しです。.

主な治療目標

それぞれの方法には明確な目的があります。それぞれの目的を理解することが、期待通りの性能を発揮する部品を成功させる鍵となる。.

| 治療 | 主要目標 | 結果 |

|---|---|---|

| アニーリング | ストレス解消、ソフトニング | 加工性の向上 |

| ノーマライゼーション | 穀物の精製 | 強さの向上 |

| 焼き入れ/焼き戻し | 硬化 | 高い硬度と靭性 |

このシンプルな内訳が、最初の選考プロセスの指針となる。.

それぞれの工程がどのように機能するのか、さらに深く掘り下げてみよう。最終的な目標は常に、鋳物の微細構造を修正することです。これにより、最終的な用途に望ましい機械的特性が引き出され、信頼性と性能が確保されます。.

アニーリングストレス解消法

アニーリングは金属のリセットボタンのようなものです。鋳物を加熱して特定の温度に保ち、炉の中でゆっくりと冷やします。.

この徐冷により、内部構造が再調整され、鋳造プロセスによる内部応力が緩和される。また、金属が柔らかくなり、延性が向上します。PTSMAKEでは、複雑な部品の機械加工性を高めるために、工具の摩耗を減らすために、この方法をよく使用します。.

ノーマライゼーション:構造を洗練させる

焼ならしは焼鈍と同様に始まるが、冷却プロセスが異なる。炉の中でゆっくり冷却するのではなく、静止した空気の中で冷却する。.

この速い冷却速度は、より微細で均一な結晶粒構造を作り出します。その結果、鋳造された金属は、アニールされたものよりも強度が高く、わずかに硬くなる。多くの用途において、強度と靭性の優れたバランスを実現します。.

焼き入れと焼き戻し:究極のパワーアップ

最大の硬度と強度を得るために、私たちは焼き入れを行います。鋳物は、その構造が次のように変化するまで加熱されます。 オーステナイト5. .その後、水や油のような液体の中で急速に冷却される。この工程により、非常に硬いが脆い素材が出来上がる。.

このもろさを軽減するために、私たちは第二のステップである焼き戻しを行う。部品をより低い正確な温度まで再加熱します。この工程により、靭性が高まります。.

| 焼戻し温度 | 硬度 | タフネス |

|---|---|---|

| 低い | 非常に高い | 低い |

| ミディアム | 高い | ミディアム |

| 高い | ミディアム | 高い |

この2段階処理により、高負荷部品に優れた性能を発揮します。.

これらの処理は不可欠な製造ツールである。焼きなましは金属を軟化させ、機械加工を容易にする。焼ならしは、バランスの取れた強度を提供します。焼入れと焼戻しは、要求の厳しい金属鋳造の用途において、高硬度と靭性の究極の組み合わせを生み出します。.

金属鋳造において、製造性を考慮した部品設計(DFM)はどのように行うのでしょうか?

金属鋳造のDFMを効率化するために、私はいつも実用的なチェックリストに頼っている。これは複雑な理論をシンプルで実行可能なステップに変えるものです。これは単にエラーを避けるためだけのものではありません。.

それは、デザインから生産までの効率的な道筋を作ることだ。チェックリストでは、4つの重要な分野に焦点を当てている。半径、抜き勾配、肉厚、パーティングラインです。.

DFMチェックリストの主要項目

ここでは、あらゆる金属鋳物設計の中核となる原則を簡単に説明します。初期段階でこれらに注意を払うことで、後の時間とコストを大幅に節約することができます。.

| デザイン・エレメント | 主要目標 |

|---|---|

| ゆったりとした半径 | ストレスの集中を防ぐ |

| ドラフト角度 | 金型から部品を簡単に取り外せる |

| 均一な肉厚 | 均一な冷却を保証し、欠陥を避ける |

| パーティングライン | ツーリングを簡素化し、仕上がりを向上 |

チェックリストにより、設計は製造の現実に即したものとなります。各ポイントは、金属鋳造における一般的な故障モードに対応しています。これらの要素が非常に重要である理由を探ってみましょう。.

半径とストレス・ポイント

鋭利な内角は大きな問題だ。そのため 応力集中6, これは、冷却時や負荷時に亀裂の原因となります。余裕のあるRをつけることで、この応力をより広い面積に分散させ、部品を大幅に強化することができます。.

排出しやすいドラフト角度

抜き勾配とは、垂直面につけられたわずかなテーパーのこと。抜き勾配がないと、金型から部品を取り外すのが難しくなります。これは、部品と高価な金型の両方を損傷する可能性があります。1~2度の小さな角度でも、大きな違いがあります。.

壁厚の重要性

溶けた金属は均一に冷える必要がある。ある部分が他の部分よりずっと厚いと、冷却が遅くなる。これにより内部応力が発生し、気孔やホットスポットのような欠陥が生じます。均一な肉厚を維持することは、強固で信頼性の高い鋳造を保証する最も効果的な方法のひとつです。PTSMAKEでは、このバランスを効果的に達成できるよう、お客様を指導しています。.

比較してみると、その影響が浮き彫りになる:

| デザインの選択 | 優れたDFMの実践 | お粗末なDFMの実践 |

|---|---|---|

| コーナー | 丸みを帯びた大きな半径 | 90度の鋭角 |

| 壁 | 一貫した厚み | 厚みの急激な変化 |

| 縦型フェース | ドラフト角度1~3 | ドラフト0°(直線壁) |

| パーティングライン | 平らで単純な平面に置く | 複雑な形状に配置 |

しっかりとしたDFMチェックリストは、成功のために譲れないものです。半径、抜き勾配、均一な壁、パーティングラインの配置に焦点を当てることで、金属鋳造で最も一般的でコストのかかる問題に対処し、よりスムーズな生産工程を確保します。.

新製品に適切な金属鋳造プロセスを選択するには?

正しい選択をすることは複雑に感じるかもしれない。しかし、構造化されたフレームワークはすべてを単純化する。正しい質問を正しい順序ですることだ。.

まずは譲れないものから。これらはプロジェクトの固定パラメータである。最初の、最も重要なフィルターとして機能します。.

選択した合金と部品の物理的サイズが主な制約です。これらの制約により、特定の金属鋳造プロセスが即座に排除され、選択肢が最初から大幅に狭まります。.

| 譲れない | プロセス選択への影響 |

|---|---|

| 合金タイプ | 必要な融点と相溶性を決定する。. |

| 部品サイズ/重量 | サイズ制限のあるプロセスを除外する。. |

譲れないものによってフィルターをかけたら、次のステップでは主要なトレードオフのバランスをとる。ここで、あなたのビジネス目標が登場する。.

金型費と部品費の方程式

ここで最も重要なのは、予想される生産量です。それはコスト戦略に直接影響します。100個の部品を作るのか、10万個の部品を作るのか。

少量生産の場合、砂型鋳造のような金型コストの低いプロセスが最適なことが多い。部品単価は高くなるかもしれないが、初期投資は最小限に抑えられる。.

大量生産の場合、ダイカストやインベストメント鋳造のために、より高価な金型に投資することが得策です。これにより、長期的に部品1個あたりのコストを大幅に下げることができます。金型の設計 ゲートシステム7 一貫性を保つためには、ここが重要になる。.

要件と能力のマッチング

最後に、デザインの技術的ニーズと各プロセスが提供できるものを一致させなければならない。.

表面仕上げと公差

あなたの部品は、すぐに使える滑らかな表面を必要としますか?それとも後加工が必要ですか?インベストメント鋳造は優れた仕上げを提供しますが、砂型鋳造はより粗くなります。.

同様に、公差要件も考慮してください。ダイカストは非常に厳しい公差を保持することができ、これは複雑なアセンブリには不可欠です。PTSMAKEのプロジェクトでは、シンプルなマトリックスを使用して、お客様がこれらの最終的なトレードオフを視覚化できるようにしています。.

| プロセス | 金型費用 | 部品単価 | 代表的な公差 |

|---|---|---|---|

| 砂型鋳造 | 低い | 高い | ルーズ |

| インベストメント鋳造 | 高い | ミディアム | タイト |

| ダイカスト | 非常に高い | 低い | 非常にタイト |

確かな意思決定の枠組みは、合金やサイズのような譲れないものから始まります。次に、金型費用と生産量に基づく単価のバランスを取る必要があります。最後に、プロセス能力を特定の公差と表面仕上げ要件に適合させます。.

金属鋳物の基本的なコスト見積もりはどのように作成するのですか?

技術的な知識をビジネスセンスに変えることは極めて重要である。そのための最良の方法は、詳細なコストモデルである。私はいつもシンプルなスプレッドシートを使うことをお勧めしている。.

このアプローチは、あらゆる経費を分解する。見落としがないようにするのだ。.

主要コスト・カテゴリー

モデルには、いくつかの核となる要素を含める必要がある。これらは見積もりの基礎となるものです。.

| コスト・カテゴリー | 説明 |

|---|---|

| 原材料 | 金属、合金、砂、バインダー。. |

| エネルギー | 金属を溶かすためのコスト。. |

| 労働 | 成形、注湯、仕上げ作業。. |

| 工具 | パターンとコアボックスの費用。. |

| オーバーヘッド | 工場および管理費。. |

この構造により、金属鋳造コストの見積もりは明確で管理しやすくなります。.

技術データを財務的洞察に変える

優れたスプレッドシートは、単にコストを列挙するだけではない。その影響を理解するのに役立つ。各項目は、技術的要件と具体的な金額を結びつける。.

例えば、より複雑な設計は人件費を増加させる。特定の合金の選択は原材料費に直接影響する。このように明確にすることが意思決定には欠かせません。.

PTSMAKEの過去のプロジェクトでは、金型費用が適切に処理されなければ、いかに誤解を招くかを見てきました。このコストを予想される生産量に分散させることは、次のようなプロセスとして知られています。 償却8, これは、より正確な部品単価を示す。.

詳細なコスト内訳の例

| ファクター | 算定根拠 | コストへの影響 |

|---|---|---|

| 材料費 | 部品あたりの重量×kgあたりの価格 | ダイレクト&バリアブル |

| 人件費 | パートあたりの時間数×時給 | ダイレクト&バリアブル |

| 工具償却 | 総工具費/総部品数 | 部品ごとに固定 |

| オーバーヘッド | 労働時間または機械時間の% | 間接的・固定的 |

この詳細なビューは、主なコスト要因を特定するのに役立ちます。そして、最適化の努力を最も重要な部分に集中させることができます。正確なモデルは、後で驚くことを防ぎます。.

構造化されたコスト計算表は不可欠です。複雑な技術的詳細を明確な財務マップに変換し、金属鋳造プロジェクトのための情報に基づいた戦略的な意思決定を行う力を与え、より良い予算管理を保証します。.

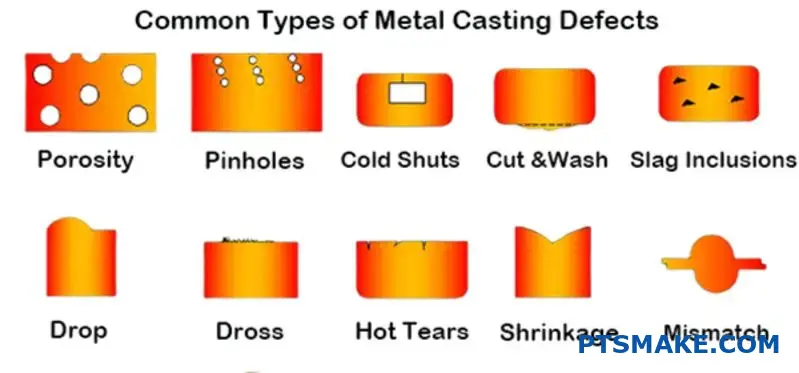

一般的な金属鋳造の欠陥をどのように修正するのか?

金属鋳造でよくある頭痛の種、引け巣に取り組んでみましょう。この問題を解決するには、当て推量ではなく、構造化されたアプローチが必要です。それは、根本的な原因を計画的に見つけることです。.

まず、因果関係図から始めます。このツールは、ブレーンストーミングを行い、潜在的な欠陥の原因をすべて視覚化するのに役立つ。解決策への明確な道筋が見えてきます。.

引けは、溶湯が鋳型にどのように供給されるかに原因があることが多い。押湯のサイズが小さかったり、注湯温度が高かったりすることが原因であることが多い。.

| 潜在的な原因 | カテゴリー |

|---|---|

| 不十分なライザー | デザイン |

| 高注湯温度 | プロセス |

| 換気不良 | 金型 |

これに基づいて、我々は明確なアクションを提案することができる。例えば、押湯の高さを15%高くして、鋳物の送りを良くする。.

この構造化された修正について、さらに深く掘り下げてみよう。フィッシュボーン・ダイアグラムは私たちの主要なツールである。これは問題を管理可能な部分に分割する:人、機械、材料、方法である。この体系的な見直しによって、重要な要因の見落としを防ぐことができる。.

PTSMAKEの過去のプロジェクトでは、すべての変数を文書化することが重要であることがわかりました。収縮空隙については、「方法」と「材料」のカテゴリーに問題が隠れていることがよくあります。例えば、高い注湯温度は、ボイドにつながる熱勾配を生み出す可能性があります。.

ここが理解するところだ。 体積収縮率9 が不可欠である。金属が液体から固体に変化すると、その体積は減少する。押湯は、この減少を補うために、溶融金属を鋳物に供給する貯留槽として機能しなければならない。.

ライザーがメインパーツより先に固まってしまうと、その役割を果たせなくなる。これが欠陥を生むのです。分析の結果、ライザーの高さを15%高くすれば、これを解決するのに十分な材料が得られると判断できるかもしれません。.

しかし、その修正がうまくいったことをどうやって確認するのだろうか?私たちは新しいテストバッチを作ります。そして、X線検査などの非破壊検査で検証します。.

| 検証方法 | 目的 |

|---|---|

| X線検査 | 内部の空洞を非破壊で検出。. |

| セクショニング&ポリッシング | 空隙がないことを目視で確認する。. |

| 密度測定 | 部品密度を材料規格と比較する。. |

このデータ主導のプロセスは、明確な確認を提供します。それは私たちのソリューションを検証し、将来の金属鋳造作業のための私たちの基準を洗練させます。.

収縮ポロシティを解決するために、私たちはフィッシュボーン図を使って、ライザーのサイズが小さいなどの根本原因を特定します。ライザーの高さを高くするなどの具体的な解決策を実施し、X線検査や断面検査などの方法でその効果を検証します。.

金属鋳造プロセスを最適化してコストを削減するには?

歩留まりの最大化はコスト削減に直結する。単純な比率で考えてみよう。最終的な部品の重量と注湯した金属の総量を比較するのです。.

最終製品に含まれない金属はすべてコストとなる。これには、工程に必要なゲーティングやライザリングシステムも含まれる。.

我々の目標は、これらのシステムをより小型化することだ。しかし、品質を犠牲にすることなくそうしなければなりません。スクラップ率を減らすことは、収益を改善するためにも非常に重要です。.

歩留まりが高いということは、無駄な材料が少なく、生産効率が高いことを意味する。.

| メートル | 最適化前 | 最適化後 |

|---|---|---|

| 総打設金属量 | 15キロ | 13キロ |

| 最終鋳造重量 | 10キロ | 10キロ |

| 収率 | 66.7% | 76.9% |

金属鋳物の歩留まりを向上させるには、詳細なアプローチが必要です。それは、単に金属の注入量を減らすだけではありません。効率を上げるためにシステム全体をエンジニアリングすることなのだ。.

ゲーティングとライザリングのバランス演技

ゲートとライザリングシステムは不可欠です。溶融した金属を鋳型のキャビティに導き、冷却しながら鋳物に供給します。これにより 体積収縮率10.

しかし、このシステムは鋳造後に取り外され、スクラップとなる。再溶解する必要があり、エネルギーと時間を消費する。.

重要なのは最適化だ。大きすぎるシステムは大きな材料を無駄にする。小さすぎるシステムは、気孔のような欠陥の原因となり、スクラップ率を高めます。.

PTSMAKEでは、シミュレーション・ソフトウェアを使用しています。これにより、それぞれの部品に対して最も効率的な湯口と湯尻を設計することができます。健全な鋳造を保証しながら、材料の無駄を最小限に抑えます。.

スクラップ率の低下

スクラップ部品は、材料、エネルギー、労働力の総損失である。スクラップの根本原因を特定することが、スクラップを減らす第一歩である。一貫した工程管理が重要である。.

| スクラップ率 | 1000台当たりのコストインパクト |

|---|---|

| 5% | ベースライン・コスト |

| 3% | 大幅な節約 |

| 1% | 最適な効率 |

私たちのテストによれば、わずかなスクラップの削減でも、生産工程における大幅なコスト削減につながる。.

鋳物の歩留まりを最大化するには、2つの戦略があります。第一に、材料の無駄を省くために、ゲーテ ィングとライザリングを賢く設計すること。第二に、工程管理を強化してスクラップ率を削減します。これは直接的にコストを下げ、あらゆる金属鋳造作業における全体的な効率を高めます。.

故障した金属鋳物があった場合、どのように故障解析を行うのですか?

失敗した金属鋳物は、プロジェクトを中止させる可能性がある。それを解決するには、推測以上のものが必要だ。正式な手順が必要なのだ。.

体系的なアプローチにより、真の根本原因を確実に見つけることができる。これにより、同じ過ちを繰り返さずに済む。.

5段階のプロセス

PTSMAKEのプロセスを簡単に説明しよう。最初の観察から、最終的で効果的な解決策まで。.

| ステップ | アクション |

|---|---|

| 1 | ドキュメントの失敗 |

| 2 | データ収集 |

| 3 | 欠陥の分析 |

| 4 | フォーム仮説 |

| 5 | 訂正の実施 |

この構造化された方法は、複雑な鋳造の問題を解決する鍵である。.

正式な手続きが重要な理由

正式な手順がないと、チームはしばしば結論を急ぐ。構造化された分析では、データ駆動型のアプローチを強制することで、これを防ぐことができる。単に亀裂を見つけるだけでなく、ケースを構築するのだ。.

ステップ1と2:土台作り

まず、すべてを記録すること。鮮明な写真を撮り、故障箇所を記録する。次に、すべての生産データを収集する。これにはメルトログ、サンドテストの結果、機械のパラメーターなどが含まれます。このデータは、真の分析に必要なコンテキストを提供します。私たちの過去のプロジェクトでは、このデータから隠れたプロセスのばらつきが明らかになることがよくありました。.

ステップ3、4、5:分析から行動へ

次に、欠陥そのものを分析する。これには、目視検査、パーツの切り出し、あるいはより深い分析が必要かもしれない。 冶金分析11. .すべての証拠に基づいて、根本的な原因について論理的な仮説を立てる。これは推測ではなく、教育された結論である。最後に、再発防止のための是正措置を提案し、実施する。.

アプローチを比較すれば、そのメリットは明らかだ。.

| 推測アプローチ | 体系的な手順 |

|---|---|

| 結論を急ぐ | 利用可能なすべてのデータを最初に収集する |

| 意見に頼る | 証拠と分析に基づく |

| 症状固定 | 根本的な原因を解決する |

| 失敗を繰り返すことが多い | 将来の問題を防ぐ |

正式なプロセスは、問題を学習の機会に変え、全体的な品質管理を強化する。.

効果的な故障解析には、正式で段階的な手順が不可欠です。問題を推測することから、検証された解決策を実施することまで、チームを体系的に動かし、金属鋳造部品の長期的な信頼性を確保します。.

新しい、馴染みのない合金のために、どのようにプロセスを適応させるのか?

新しい合金にプロセスを適合させることは、当てずっぽうの作業ではない。構造化された研究開発計画が必要です。この計画は、成功へのロードマップとして機能します。.

データシートから始めよう

まず、合金の技術データシートを入手する。この文書は、あなたの主な情報源です。この資料には、その材料の基本的な特性が記載されています。.

主要データシート・パラメーター

この初期データは非常に重要です。金属鋳造のプロセスを始める前に、大きなミスを防ぐことができます。.

| パラメータ | 重要性 |

|---|---|

| 融点 | 加熱温度のベースを設定する。. |

| 流動性 | 金型の充填と細部の捕捉に影響する。. |

| 収縮 | ライザーとゲートの設計を決定する。. |

このデータは強力な出発点となる。.

理論から実践へ

データシートは理論的なベースラインを提供する。しかし、現実の製造現場には常に変動要因がある。だからこそ、私たちは小規模テストに移行するのです。それが紙と製造のギャップを埋めるのです。.

小規模テストパウリングの実施

PTSMAKEでは、必ずテスト打設を行います。このステップは馴染みのない素材には譲れません。合金の挙動を観察するために、小さくて簡単な型を作ります。これにより、リスクと材料の無駄を最小限に抑えることができます。.

これらのテストは、重要なプロセス変数を微調整するのに役立ちます。合金がどのように流れ、凝固するかを分析します。これにより、当社固有の条件下における合金の真の特性が明らかになります。流動不良や過度の凝固などの問題に起因する潜在的な欠陥に細心の注意を払います。 樹状突起の収縮12.

主要変数の微調整

私たちは、一度に1つの変数を系統的に調整します。そうすることで、最終的な部品の品質への影響を切り分けることができます。これは、製造における問題解決への体系的なアプローチです。.

| 可変 | 調整目標 |

|---|---|

| 注湯温度 | ガスポロシティを発生させることなく、流動性を最適化する。. |

| ゲートシステム | 乱流のない完全な金型充填を保証します。. |

| リサリング | ボイドを防ぐために収縮を補う。. |

テスト結果に基づき、私たちは自信を持ってスケールアップすることができます。この研究開発段階は、最初の生産が成功することを保証します。これは、信頼性の高い金属鋳造作業の基礎となるステップです。.

しっかりとした研究開発計画が不可欠である。理論的な知識を得るために合金のデータシートから始める。次に、小規模の試験注入を行い、プロセス変数を改良する。この構造化されたアプローチは、リスクを最小化し、生産準備を確実にします。.

成功したプロトタイプの鋳造を大量生産に拡大するには?

成功したプロトタイプを拡大することは、単に量を増やすことではない。完全な戦略転換が必要なのだ。1個や10個で成功した方法は、1万個では失敗する。.

プロトタイプから量産金型まで

プロトタイプの金型は、多くの場合、より軟らかく、より加工速度の速い材料で作られている。これは初期テストには最適です。しかし、大量生産には不向きです。大量生産には、耐久性のある生産パターンが不可欠です。.

| 金型タイプ | 寿命(サイクル) | 素材 | 最適 |

|---|---|---|---|

| プロトタイプ | 10 - 1,000 | ソフトスチール、アルミニウム | バリデーション、少量 |

| 製造 | 100,000+ | 硬化鋼 | 大量生産 |

オートメーションの導入

手作業ではばらつきが生じる。効果的に規模を拡大するには、砂の混合、成形、注入などの反復作業を自動化する必要があります。自動化は一貫性とスピードを保証します。.

スケーリングの核心的課題

プロトタイプから大量生産への移行には、いくつかの重要なハードルがある。それは、柔軟で実践的なプロセスから、厳格で管理されたシステムへの移行である。これらの課題を無視すると、品質問題や予算超過につながる可能性がある。.

工具のアップグレード

一時的な試作金型は、連続生産の圧力に耐えることができません。私たちはしばしば、このような移行をお客様にご案内しています。数十万サイクルを想定して設計された硬化鋼工具への投資を支援します。この先行投資は、長期的な信頼性を確保するために非常に重要です。 金属鋳造 オペレーションを行う。.

スマートオートメーションの導入

オートメーションは単に労働力を置き換えるだけではない。再現可能なプロセスを作り出すことです。砂の混合と成形の自動化システムは、人的ミスを排除します。これは直接的に部品間の一貫性を向上させます。目標は、以下のことを最小限に抑えることです。 プロセスの変動性13 すべての部品が仕様を満たしていることを確認する。.

プロセスコントロールの確立

測定しないものは管理できない。統計的工程管理(SPC)の導入は、規模拡大のために譲れない。これには、主要変数をリアルタイムで監視することが含まれる。.

| モニター・パラメーター | なぜ重要なのか |

|---|---|

| 溶融温度 | 流動性と最終的な粒子構造に影響する。. |

| 注湯速度 | 金型充填と欠陥の可能性に影響する。. |

| 冷却率 | 最終的な機械的特性を決定する。. |

| 砂の水分 | 金型の強度と表面仕上げをコントロールする。. |

このデータを追跡することで、欠陥が発生する前に予測し、未然に防ぐことができる。これにより、品質を高く保ち、スクラップ率を低く抑えることができます。.

プロトタイプから大量生産へのスケールアップには、耐久性のあるツーリング、プロセスの自動化、そして強固な統計管理への戦略的な移行が必要です。これらの要素は、一貫した品質、高い生産量、そして製品の長期的な成功を保証するために連動します。.

単純な修正では解決できない、繰り返し起こる不具合をどう解決するか?

欠陥が再発し続けるときは、推測をやめるときだ。単純な一要因ごとのテストは、しばしば失敗する。プロセス変数間の複雑な相互作用を明らかにすることはできない。.

もっと強力で構造化された方法が必要なのだ。そこで高度な問題解決の出番となる。.

体系的アプローチの採用

実験計画法(DOE)は、私たちが用いている統計手法のひとつである。一度に複数の要因を系統的にテストするのに役立ちます。このアプローチは、試行錯誤よりもはるかに効率的です。.

シンプル・フィックス vs. DOE

| 方法 | アプローチ | 成果 |

|---|---|---|

| 簡単な修正 | 変数を1つ変更する | しばしば相互作用を見逃す |

| DOE | 複数の変数を変更する | 重要な要因を特定する |

金属鋳造で頑固な欠陥に直面した場合、単純な調整だけでは十分ではありません。注湯温度だけが根本原因ではないかもしれません。問題は複合的な要因の可能性がある。.

だからこそ、私たちは実験計画法(DOE)に注目するのです。これは画期的なことだ。DOEでは、複数のプロセスパラメーターを同時に変化させることができる。これにより、パラメーターが互いにどのように影響し合っているかが明らかになる。.

重要な相互作用の特定

ポロシティの問題が繰り返し発生しているとします。その原因は、注湯温度、砂の成分、接種量にあるかもしれません。それらを一つずつ変えていくのは時間がかかるし、どこにもつながらないかもしれない。.

DOEでは、構造化された方法でさまざまな組み合わせをテストすることができる。このアプローチにより、最も重要な要因を統計的に特定することができます。PTSMAKEの過去のプロジェクトでは、多くの場合、DOEのような構造化されたアプローチを使用しています。 直交配列14 これらの実験を効率的にデザインする。.

DOE要因の例

| ファクター | レベル1(低) | レベル2(高) |

|---|---|---|

| 注湯温度. | 1400°C | 1450°C |

| サンドバインダー % | 3% | 5% |

| 接種 | 0.1% | 0.2% |

この統計分析は、根本原因を直接指し示します。どの設定の組み合わせで不具合が解消されるかを示し、時間とリソースを節約します。.

単純な修正に失敗した場合、実験計画法のような体系的なアプローチが不可欠である。データを使って複雑な相互作用を明らかにし、繰り返される不具合に対して信頼できる恒久的な解決策を提供することで、当て推量を超えることができる。.

PTSMAKEで完璧な金属鋳造ソリューションのロックを解除する

金属鋳造プロジェクトをコンセプトから完璧な生産まで行う準備はできていますか?今すぐPTSMAKEにお問い合わせください!当社の専門家チームは、お客様の業界や設計の複雑さに関係なく、課題を克服し、コストを最適化し、精度の高い結果をお届けします。今すぐお問い合わせください!

部品の品質と信頼性を確保するために、この一般的な鋳造欠陥を特定し、防止する方法について詳しくご覧ください。. ↩

鉄内部の炭素の形状が、その機械的特性をいかに劇的に変化させるかを学ぶ。. ↩

異種金属を電気的に接触させると腐食が促進されることを理解する。. ↩

内部結晶粒構造が最終部品の性能と耐久性にどのような影響を与えるかを学びます。. ↩

この高温相が鋼の特性を変える上で重要な役割を果たすことを探る。. ↩

ストレス・ポイントが鋳造部品の構造的完全性と寿命をどのように損なうかを学びます。. ↩

このチャンネル設計が、部品の最終的な完全性と表面品質にどのような影響を与えるかをご覧ください。. ↩

金型費用をプロジェクトの耐用年数にわたって分散させることで、財務の正確性と意思決定がどのように改善されるかをご覧ください。. ↩

クリックすると、冷却中に金属密度がどのように変化し、鋳造品質に影響を与えるかを理解できます。. ↩

冷却金属のこの基本的な特性が、鋳造システムの設計や最終部品の完全性にどのように直接影響するかを学びます。. ↩

金属の特性を調べ、故障の隠れた原因を明らかにするために使用される科学的技術を発見する。. ↩

結晶構造がどのように形成されるのか、そしてなぜそれが部品の強度と完全性にとって重要なのかを学ぶ。. ↩

この要因をコントロールすることで、安定した品質を確保し、生産の無駄を削減する方法をご覧ください。. ↩

この統計ツールが複雑な実験を簡素化し、根本原因をより早く見つけるのに役立つことを学んでください。. ↩