ウォームギアシステムは、精密機械の性能を左右します。不適切な設計の選択は、致命的な故障、過度の摩耗、生産ライン全体を中断させる費用のかかるダウンタイムにつながります。

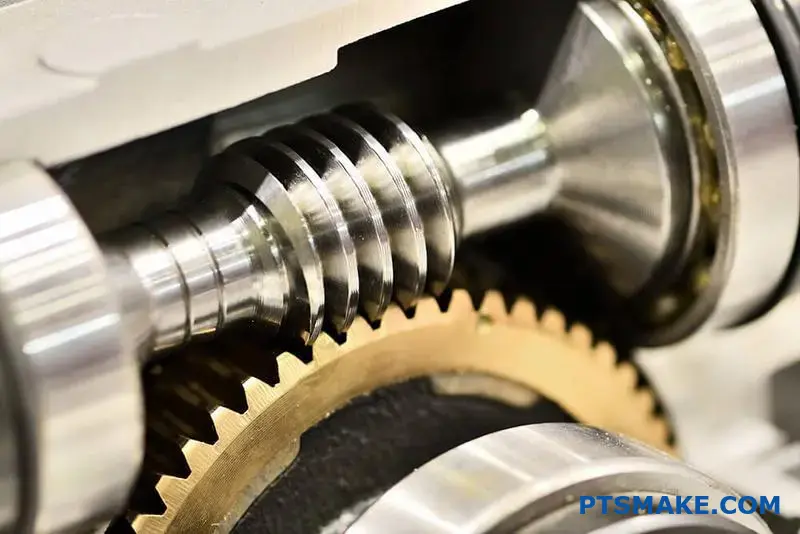

ウォームギヤは、ねじ(ウォーム)が歯車に噛み合う機械的な動力伝達システムであり、摺動接触によって高減速比を生み出し、精密な運動制御と自己ロック機能を可能にする。

私は、故障が許されない重要な用途のウォームドライブシステムを設計してきました。このガイドでは、基本的な機械原理から高度なバックラッシュ除去技術まで、信頼性の高いシステムを構築するための知識を提供します。

ウォームドライブの基本的な機械的作用とは?

ウォームドライブの動作はシンプルだがパワフルだ。ねじが歯車に対して回転するのを想像してください。これが核となる原理だ。ねじ(ウォーム)のねじ山が歯車の歯と噛み合う。

スクリューとギアの相互作用

ウォームが回転することで、ギアが回転します。互いに転がり合う一般的な歯車とは異なり、ウォームのねじ山が歯車の歯の上を滑ります。これが決定的な機械的作用である。

スライディング・コンタクトとローリング・コンタクト

このスライディングモーションは極めて重要だ。ドライブのほぼすべての特性を左右する。転がり接触よりも滑走の優位性がカギとなる。

| コンタクトタイプ | プライマリー・モーション | 主な特徴 |

|---|---|---|

| スライディング | 表面が擦れる | 高摩擦 |

| ローリング | サーフェスロール | 低摩擦 |

この区別は、ワームドライブを理解する上で基本となる。

この基本的な摺動は、大きな結果をもたらす。ウォームのネジ山とギアの歯が常にこすれ合うため、大きな摩擦が発生します。これは、ウォームとウォームホイールの設計における主要なトレードオフです。

摩擦とその副産物

摩擦が高いということは、他のギアタイプに比べて効率が低いことを意味する。入力エネルギーの多くが熱として失われます。このため、特にPTSMAKEで扱うハイパワーアプリケーションでは、堅牢な潤滑システムと、時には冷却システムが必要になることがよくあります。この熱を管理しなければなりません。

高い削減率の達成

しかし、このスライディング・アクションにより、1段から信じられないような減速比を得ることができる。ウォームが1回転しても、ギアは1歯分しか進みません。このようにして、コンパクトなパッケージで50:1や100:1の減速比を実現しているのです。具体的には ヘリカル角1 ここでは、ウォームスレッドの設計が重要な要素となる。

行動とパフォーマンスの関係

ドライブの性能は、この摺動相互作用に直接結びついています。このことを理解することは、最適な寿命と効率を得るために適切な材料と設計を選択することに役立ちます。

| 特徴 | 原因 | 結果 |

|---|---|---|

| 高摩擦 | スライディング・コンタクト | 発熱、効率低下 |

| 高減量 | スクリュー・アクション | コンパクトサイズ、高トルク |

| セルフロック | 高摩擦と角度 | バックドライブ不能 |

この相互作用が、多くの用途におけるシステムの中核的価値を定義している。

ウォームドライブの基本的な動作は、ねじ山が歯車の歯と摺動することである。この高摩擦の摺動運動が、高い減速比と固有の非効率性の原因であり、特殊ではあるが非常に効果的な機械部品となっている。

ワームのリード角の定義とその重要な役割とは?

リード角は単なる測定値ではありません。ウォームギアの性能の心臓部です。この角度によって、システムがいかに効率的に動くかが決まります。

また、メカニズムが "セルフロック "できるかどうかも決定する。これは、ウォームホイールがウォームを駆動できないことを意味する。

基本的な設計の選択だと考えてほしい。効率と制御を交換するのだ。この決定は、マシン全体の機能に影響を与える。

| リードアングル | 主な特徴 | 一般的な使用例 |

|---|---|---|

| 小さい | セルフロック、低効率 | リフティング、ホイスト |

| 大型 | 高効率、ノンロック | 連続動力伝達 |

トレードオフ:効率対セルフロック

リード角はセルフロックと逆の関係にある。このことを理解することは、ウォームとウォームホイールの設計において非常に重要です。リード角を小さくすると摩擦が大きくなる。この摩擦が、ウォームホイールがウォームを逆駆動するのを防ぎます。

このセルフ・ロック機能は、ホイストやジャッキのような用途では非常に貴重です。安全ブレーキが内蔵されている。しかし、この摩擦の増加は効率の低下を意味する。より多くのエネルギーが熱として失われる。

逆に、リード角を大きくすると摩擦が減る。その結果、運転がスムーズになり、効率が向上する。パワーは最小限のロスで伝達されます。これらのシステムは、連続的な動きの用途に理想的である。しかし、セルフロッキングの利点は失われます。そのため 摩擦係数2 バックドライブを防ぐには、素材間の距離はそれほど重要な要素ではなくなる。

PTSMAKEでは、クライアントのナビゲートをお手伝いします。アプリケーションのニーズを分析し、完璧なバランスを見つけます。

リード角効果の比較

| 特徴 | 低リード角(5°未満) | 高いリード角(> 10) |

|---|---|---|

| 効率性 | 下(30-50%) | より高い (50-90%+) |

| セルフロック | はい | いいえ |

| 発熱 | 高い | 低い |

| 主要目標 | ポジション保持 | パワー・トランスミッション |

アプリケーション設計における重要な役割

正しいリード角を選ぶことは非常に重要なステップです。それは単一の部品だけの問題ではありません。システム全体の信頼性と性能に影響します。選択を誤ると、非効率や故障につながります。

例えば、高効率ギアをリフティング用途に使用するのは危険である。別個のブレーキシステムがないと故障する可能性がある。

リード角は核となるパラメータです。ウォームギアセットの基本的な挙動を決定します。

つまり、ウォームのリード角は明確なトレードオフの関係にある。高い運転効率か、セルフロッキング特有の安全性のどちらかを選択しなければなりません。この判断は、ウォームギアシステム設計を成功させるための基本であり、見過ごすことはできません。

ウォームギヤ対の幾何学的な必須パラメータは何ですか?

ウォームギヤの基本的な幾何学的パラメータを理解することから始めます。これらの値は、仕様書に記載されている単なる数字ではありません。システム全体の設計図なのです。

これらのパラメータは、ギアの性能を直接コントロールします。最終速度比、トルク容量、そして物理的なサイズにまで影響します。これらのパラメータを正しく設定することは、アプリケーションの成功に不可欠です。

PTSMAKEでは、精度はこれらの核となる定義から始まる。

| パラメータ | 主な役割 |

|---|---|

| スタート数 | スピードと効率に影響 |

| 歯の数 | 減速比を設定 |

| モジュール / ピッチ | 歯の大きさと強さを決める |

| センター・ディスタンス | アセンブリのレイアウトを決定する |

| 圧力角 | 力の伝達と接触に影響 |

これらのパラメータが実際的にどのように作用しているのかを説明しましょう。これらのパラメーターの相互作用が最終的な設計を決定し、効果的なウォームとウォームホイールの設計の核となる部分です。

始動回数と歯数

ギア比とは、ホイールの歯数をウォームのスタート数で割ったものである。60歯のホイールと2スタートのウォームであれば、30:1の比率となる。これは、設計プロセスで最初に決定されるパラメータであることが多い。

モジュールまたは直径ピッチ

モジュールはギアの歯の大きさを決定する。モジュールが大きければ、歯が大きく丈夫になり、より大きなトルクに対応できるようになります。しかし、この場合、ウォームとホイールの全体的なサイズも大きくなり、設計上の制約に収まらない可能性があります。

センター・ディスタンス

ウォームの中心線とウォームホイールの中心線との物理的な距離。重要な寸法であり、多くの場合、ハウジングの設計によって固定されています。他のすべてのパラメータは、この特定の距離に正確に一致するように計算する必要があります。

エンゲージメントの角度

圧力角は、力が歯と歯の間でどのように伝達されるかを決定します。圧力角は リード角3 ウォームをスムーズに動かすには、ホイールの螺旋とウォームの角度を合わせる必要がある。これらの角度を最適化することが、効率を最大化し、摩耗を最小化する鍵となる。

| パラメータへの影響 | パフォーマンスの結果 |

|---|---|

| レシオ(スタート対ティース) | 出力速度とトルクを制御 |

| モジュール | 体力と体格に直接影響する |

| センター・ディスタンス | ギアボックスの主な物理的制約 |

| 圧力とリードアングル | 効率、騒音、操作のスムーズさに影響 |

要約すると、ウォームギアの本質的な幾何学的パラメータは、相互に接続された変数のセットです。あるパラメータ、例えば速度を変えるためのスタート数を変更する場合、適切な機能を維持し、指定されたスペースに収まるように、他のパラメータを調整する必要があります。

ウォームホイールのセルフロックの原理は何ですか?

ウォームとウォームホイールの設計におけるセルフロックは、魅力的で重要な機能である。それは、幾何学と摩擦の単純な戦いに帰結する。パワーの一方通行ゲートだと思えばいい。

角度の役割

リード角と摩擦角である。摩擦が勝つと、システムはロックする。これにより、ウォームホイールがウォームを後方に駆動するのを防ぐ。これは純粋に機械的な安全機能である。

| アングルタイプ | 説明 | セルフロッキングの役割 |

|---|---|---|

| リード角(λ) | ワームの糸の角度。 | ドライビング・ジオメトリを表す。 |

| 摩擦角 (φ) | 素材の摩擦によって決まる。 | 抵抗力を表す。 |

この原理は、特定の用途に安全で信頼性の高いギアシステムを作るための基本である。

より深く見るロッキングの物理学

セルフロックは、摩擦角がリード角より大きいときに起こる。この単純なルールには深い意味がある。摩擦角そのものは 静止摩擦係数4 ウォームとホイールの合わせ面の間。

ウォームホイールがウォームを回転させようとする力は、そのほとんどが摩擦力によって抵抗される。リード角が浅すぎる(摩擦角より小さい)と、ウォームを回転させようとする力成分は摩擦力に打ち勝つほど強くない。システムは単にジャム、つまり "ロック "する。

安全設計

PTSMAKEでは、セーフティクリティカルなアプリケーションにこの原理を活用することがよくあります。リフトやジャッキのような装置では、電源が落ちた場合に負荷がモーターをバックドライブさせることはできません。セルフロッキングウォームとウォームホイールの設計は完璧なソリューションです。

コンディションの内訳はこうだ:

| コンディション | 結果 | 車輪は虫を動かせるか? |

|---|---|---|

| 摩擦角 > リード角 | セルフロック | いいえ |

| 摩擦角<リード角 | ノン・ロッキング(バックドライバブル) | はい |

適切な素材と潤滑剤を選ぶことが重要です。当社のテストによると、スチール製ウォームとブロンズ製ホイールの組み合わせは、摩擦レベルが予測できるため、信頼性の高いセルフロッキングの設計が容易になります。これは、当社のウォームとウォームホイールの設計プロセスの中核をなすものです。

摩擦角がリード角を超えるとセルフロックする。この機械的特性により、ウォームホイールの逆回転が防止され、ホイストやジャッキのように荷重の逆転を防止する必要がある用途では、極めて重要な安全機能です。

ワームとホイールの譲れない素材特性とは?

ウォームギアセットの性能は、重要なコントラストにかかっている。ウォームとホイールは、異なる材料特性を持たなければなりません。

これは偶然ではなく、デザインによるものだ。ウォームは常に硬い部品である。ホイールは意図的に柔らかく、よりコンプライアントな素材で作られている。

この根本的な違いが、激しい摺動摩擦を管理している。これにより、システムがスムーズに作動し、長持ちします。この違いを理解することが、ウォームとウォームホイールの設計を成功させる鍵です。

| コンポーネント | キー・プロパティ | 一般材料 |

|---|---|---|

| ワーム | 硬度と滑らかさ | 硬化鋼 |

| ホイール | 適合性と低摩擦 | ブロンズ |

高いすべり接触を管理するために、ウォームとホイールは専門チームとして機能する。各パーツは、その素材によって明確な役割を担っている。これはスマート・エンジニアリングの典型的な例であり、素材が互いに反発し合うのではなく、協調して働くように選択されている。

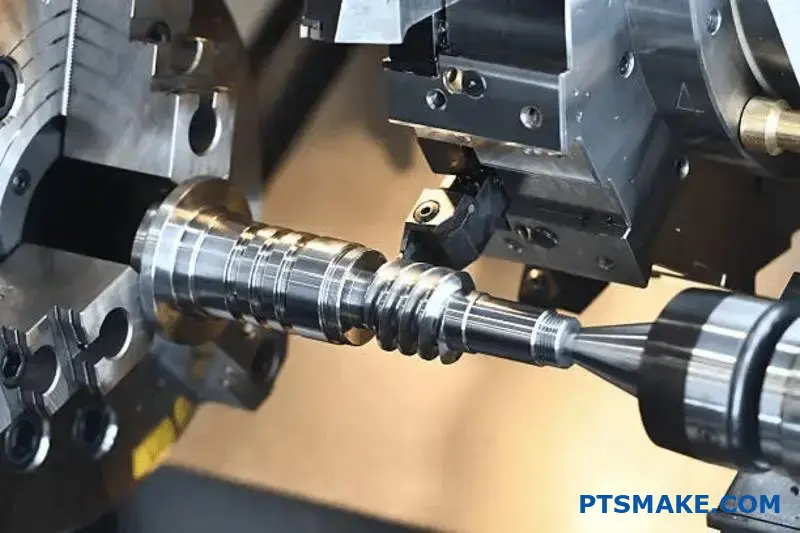

ワームハード&スムース

ウォームの仕事は、絶え間ない高圧滑走に耐えることだ。そのためには、非常に高い硬度が必要です。焼入れ鋼は、摩耗に効果的に耐えるため、一般的な選択です。

表面が硬いだけでは十分ではない。ウォームも研磨して非常に滑らかに仕上げなければならない。こうすることで摩擦を最小限に抑え、熱の蓄積を抑え、全体的な効率を向上させることができる。粗いウォームでは、ホイールはすぐに壊れてしまう。

ホイールコンプライアンスと自己潤滑性

ホイールは異なる特性を必要とする。それは、ペアの柔らかい部分となるように設計されている。ブロンズやある種のポリマーのような素材が理想的です。

この柔らかさにより、ホイールが「摩耗」し、ウォームのプロフィールに適合します。この過程で接触面積が増え、荷重がより均等に分散される。また、フェイルセーフの役割も果たします。安価なホイールが先に磨耗するようになっています。 犠牲摩耗5.青銅はまた、鋼鉄と接触する際に優れた低摩擦特性を発揮し、常時潤滑の必要性を低減します。

PTSMAKEでは、アセンブリの寿命を最適化するために、この材料ペアの選択をお客様にご案内しています。

ウォームドライブの素材対比は譲れません。硬く滑らかなウォームは、摺動力に対する耐久性を確保する。柔らかい低摩擦のホイールは、ウォームに適合し、予測通りに摩耗し、システム全体を保護し、スムーズで効率的な動力伝達を保証します。

シングルスタートワームとマルチスタートワームの違いは何ですか?

本当の違いはスレッドの数ではない。機能と性能の違いだ。マルチスタートウォームは、ギアセット全体の動きを変えます。

ワームのリード角を大きくする。このたったひとつの変化が波及効果を生む。スピードと効率アップに直結する。

しかし、これには代償が伴う。ギア比が低くなる。セルフロッキング能力も著しく低下する。

アプリケーションの優先順位によって選択する。

| 特徴 | シングルスタート・ウォーム | マルチスタート・ワーム |

|---|---|---|

| リードアングル | 小さい | 大型 |

| スピード | より低い | より高い |

| 効率性 | より低い | より高い |

| ギア比 | 高い | 低い |

機能トレードオフの深掘り

適切なウォームを選択するには、相反する要素のバランスを取る必要があります。マルチスタートウォームのリード角が大きいと、摺動が少なく転がり接触が多くなります。これが効率アップのポイントです。

PTSMAKEでは、このような影響を目の当たりにしてきた。 運動効率6 を体感してください。効率の向上は、熱として無駄に消費されるエネルギーの削減につながります。これは、連続運転アプリケーションでは非常に重要です。

トレードオフはコントロールだ。シングルスタートのウォームは、非常に高いギア比を提供する。これは、正確でゆっくりとした動きと高いトルクの乗算を意味する。多くの場合、自然なセルフロック傾向があり、荷重を保持するのに最適です。

マルチスタートワームはこれを犠牲にしている。角度が急なほど、ウォームホイールがワームをバックドライブしやすくなる。これは、ワームとワームホイールを適切に設計する上で非常に重要なポイントです。スピードが必要なのか、保持力が必要なのかを判断しなければなりません。

アプリケーション主導の選択

| アプリケーションの必要性 | 推奨ワーム・タイプ | 根拠 |

|---|---|---|

| ホイスト、リフト | シングルスタート | 高いギヤ比とセルフロックは、安全のために非常に重要である。 |

| コンベアシステム | マルチスタート | スループットのためには、より高いスピードと効率が求められる。 |

| テーブルの索引付け | シングルスタート | 高精度とポジションキープが主な目標だ。 |

| 高速減速機 | マルチスタート | 焦点は効率的なスピードダウンであり、ロックではない。 |

シングルスタートウォームとマルチスタートウォームのどちらを選択するかは、重要な設計上の決定事項です。マルチスタートウォームは、スピードと効率を提供し、シングルスタートウォームは、高減速とセルフロック機能を提供します。最適な選択は、常にアプリケーション固有の機能ニーズによって決定されます。

ウォームドライブにおける潤滑の基本的な機能とは?

ウォームドライブの潤滑は、単なる付加価値ではありません。システム設計の基本部分です。その主な仕事は、摩擦を管理することです。

この激しい摩擦は、ウォームとホイールの摺動面の間で起こる。潤滑を怠ると、急速に故障につながる。

ウォームドライブ潤滑の3本柱

適切な潤滑には3つの重要な役割がある。それぞれが性能と耐久性に不可欠です。

| 主要機能 | ウォーム・ドライブにおける重要な役割 |

|---|---|

| 摩擦低減 | ウォームとホイール間の抵抗を最小限に抑える。 |

| 放熱 | 熱を奪ってシステムを冷却する。 |

| 表面保護 | 摩耗、傷、化学腐食を防止。 |

コア・コンポーネントとして考えることが重要だ。

潤滑油の選択は、ギアの形状そのものと同じくらい重要です。間違った潤滑油は、早期の故障やコストのかかるダウンタイムを引き起こし、良いことよりも悪いことの方が多くなる可能性があります。PTSMAKEのプロジェクトでは、この決断を決して軽んじることはありません。

潤滑の役割の徹底分析

それぞれの機能がなぜ重要なのかを説明しよう。ウォームドライブの独特なスライド動作は、潤滑を複雑な課題にしています。これは他のギアセットとは違います。

摩擦と熱の管理

常に摺動しているため、かなりの熱が発生する。潤滑油の主な役割は、ウォームのスチール製ネジ山とホイールの柔らかいブロンズ製歯を分離する膜を作ることです。これにより、金属同士の直接接触が最小限に抑えられます。

同時に、潤滑油はクーラントとして機能します。接触点から熱エネルギーを吸収し、それをギアボックスのハウジングに伝え、放散させます。これがなければ、温度はすぐに上昇し、材料の完全性が損なわれます。これは、堅牢なウォームとウォームホイールの設計において重要な考慮事項です。

表面をダメージから守る

潤滑油はシールドの役割も果たす。ギア表面の傷や摩耗を防ぎます。オイルに含まれる添加剤は、ウォームドライブによく見られる高圧条件下で不可欠な保護化学層を形成します。この状態は 境界潤滑7.

| 故障モード | 直接の原因 |

|---|---|

| ピッティング&スコアリング | 圧力下での潤滑膜の破壊。 |

| オーバーヒート | オイルによる放熱が不十分。 |

| 腐食 | 水分汚染と不適切な添加物。 |

また、錆や腐食から保護し、アセンブリ全体の稼動寿命を延ばします。

ウォームドライブの潤滑は、多機能部品です。摩擦を減らし、熱を取り除き、摩耗や腐食から表面を保護します。潤滑を後付けではなく、重要な設計要素として扱うことは、信頼性の高い性能を長持ちさせるために不可欠です。

ウォームギアの主な分類は何ですか?

ウォームギアを選択する場合、多くの場合、2つの主要なファミリーに絞られます。円筒ウォームとグロボイドウォームだ。

主な違いはウォームの形状にある。これはウォームホイールとの接触面積に直接影響します。

このたった1つの設計上の選択が、性能、複雑さ、そして全体的なコストに影響します。ウォームとウォームホイールの適切な設計は、この違いを理解しているかどうかにかかっています。

| タイプ | 主な特徴 | 最適 |

|---|---|---|

| 円筒形 | ストレートウォームプロファイル | 一般用途 |

| グローボイド | 砂時計型ワームのプロフィール | 高負荷タスク |

この2つのファミリーを深く掘り下げると、明確なトレードオフが見えてきます。PTSMAKEでは、この決断を通して、設計を特定のアプリケーション・ニーズに適合させるよう、お客様を指導しています。選択は、どちらが "良い "かということではなく、どちらが "正しい "かということなのです。

円筒形(単発)ワーム

これが最も一般的なタイプである。ウォームは、ネジ山に似たまっすぐな円筒形をしている。

接触面積と耐荷重

ウォームのねじ山とホイールの歯の接触は、線に沿って起こる。このため、動力を伝達する表面積が制限される。

そのため、シングルエンベロープウォームギアは、グロボイドウォームギアに比べて負荷容量が小さくなります。中トルクの汎用用途に最適です。

複雑さとコスト

形状が単純であるため、製造が容易で価格も手頃です。標準的な金型を使用できるため、製造コストを抑えることができます。そのため、多くのプロジェクトで費用対効果の高いソリューションとなっている。

グロボイド(二重発育)ワーム

このデザインはより進化している。ワームは砂時計型か凹型をしており、ウォームホイールに部分的に巻き付くようになっている。

接触面積と耐荷重

この "包み込むような "形状は、より大きな接触面積を生み出す。線ではなく、面が接触するのだ。そして 共役作用8 は、より多くの歯に同時に分配される。

これにより、耐荷重と耐衝撃性が大幅に向上しました。当社のテストによると、同じサイズの円筒形ウォームの最大3倍の荷重を扱うことができます。

複雑さとコスト

複雑な形状のため製造が難しく、コストもかかる。専用の機械が必要で、組み立ての際には正確なアライメントが求められる。ミスアライメントはすぐに故障につながるため、ウォーム全体とウォームホイールの設計がより重要になります。

| 特徴 | 円筒形(単発式) | グローボイド(二重展開) |

|---|---|---|

| コンタクトパターン | ラインコンタクト | エリア・コンタクト |

| 負荷容量 | スタンダード | 高い |

| 効率性 | グッド | 非常に高い |

| 製造コスト | より低い | より高い |

| アライメント感度 | 感度が低い | 高感度 |

要約すると、性能とコストのバランスを考慮して決定します。円筒形ウォームは、ほとんどの用途で実用的でコスト効率の良い選択です。グロボイド型ウォームは、高負荷に耐えるが、高い製造精度と予算が要求される。

ウォームとホイールの設計における一般的な故障モードは?

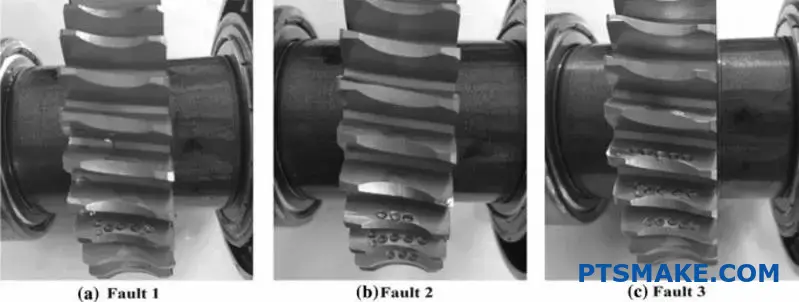

ウォームとホイールの設計における失敗を理解することは、予防への第一歩である。不具合は無作為に発生するものではなく、手がかりが残されています。これらの兆候を認識することで、根本的な原因を診断し、今後の設計を改善することができます。

さまざまな故障は、ユニークな方法で現れます。それらを正しく識別することは、効果的なトラブルシューティングのために非常に重要です。私の経験では、ほとんどの問題はいくつかの一般的なカテゴリーに分類されます。

以下は、あなたが目にする可能性のあるものの簡単なガイドである。

| 故障モード | プライマリー・ビジュアル・キュー |

|---|---|

| ピッティング | ギア表面の小さなクレーター |

| ウェア | 素材の損失、滑らかであるか粗いか |

| 曲げ/破損 | ウォームネジの変形または破損 |

| 採点 | 摺動方向に沿った深い傷や溝 |

それぞれのモードは、特定の根本的な問題を指し示している。

失敗を根本原因に結びつける

すべての故障は、ギアセットの稼動寿命について物語る。故障の原因を遡ることは不可欠です。PTSMAKEではこのようにして、より堅牢で信頼性の高いシステムを構築しています。

孔食と表面疲労

ピッティングは、ギアの歯面に小さな空洞があるように見えます。これは表面疲労の典型的な兆候です。これは、材料の耐久限界を超える高い繰り返し接触応力によって起こります。主な原因は、多くの場合、過負荷または不十分な表面硬度です。

研磨剤と接着剤の摩耗

柔らかいブロンズ・ホイールは特に摩耗しやすい。磨耗は潤滑油中の硬い粒子から生じます。これらの汚染物質は、ホイールの材質を削り取ります。付着摩耗は、潤滑剤が破損し、金属と金属が接触し、材料が移動することで発生します。

曲げと破損

ウォームのねじ山が曲がったり折れたりすることは、致命的な故障です。ほとんどの場合、突然の衝撃荷重や過負荷状態によって起こります。これは、システムにかかる力がウォームの設計強度をはるかに超えていることを示しています。

潤滑不良と採点

採点9 は、摺動方向に沿った深い傷が特徴である。これは潤滑破壊の直接的な結果である。油膜が薄くなり、表面の高い位置が溶接され、そして引き裂かれる。

| 故障モード | 考えられる根本原因 |

|---|---|

| ピッティング | 過負荷、材料疲労 |

| 磨耗 | 汚染された潤滑油 |

| 接着剤の摩耗 | 潤滑不足、高圧 |

| 曲げ/破損 | 極度の衝撃負荷または過負荷 |

| 採点 | 熱・圧力による潤滑膜の破壊 |

これらの一般的な故障モードを理解することは極めて重要である。孔食から破損に至るまで、それぞれが特定の根本原因を指し示しています。過負荷や潤滑不良など、これらの原因を特定することで、効果的な再設計と予防が可能になり、ウォームとウォームホイールの設計性能が向上します。

素材の組み合わせは、デザインの選択プロセスをどのように構成するのか?

適切な材料を選択することは、設計において極めて重要である。ウォームとウォームホイールの設計では特にそうです。そのプロセスはランダムではなく、明確な道筋をたどる。

クラシックな出発点

ほとんどの設計は、標準的なペアリングから始まる。これは通常、ケース硬化スチールウォームとリン青銅ホイールです。この組み合わせは、厳しい条件下での信頼性と性能で知られています。強度と低摩擦のバランスが優れています。

意思決定のフレームワーク

しかし、1つのサイズがすべてにフィットするわけではありません。お客様の用途によって最適な選択は異なります。私たちは、この選択の指針としてデシジョンツリーを使用しています。これは、負荷、環境、予算などの要素を比較検討するのに役立ちます。

| コンポーネント | 標準素材 | 主なメリット |

|---|---|---|

| ワーム | ケース硬化鋼 | 高強度・耐摩耗性 |

| ウォームホイール | リン青銅 | 低摩擦と良好な適合性 |

この表は、デフォルトの選択を示している。では、プロジェクトのニーズによって決定経路がどのように変わるかを探ってみよう。

実践的なデシジョンツリー

デシジョンツリーは複雑な選択を単純化する。最も重要な質問から始まり、枝分かれしていく。ウォームとウォームホイールの設計では、ほとんどの場合、第一の要因は運転負荷です。

高負荷アプリケーション

高トルクで連続使用する場合、スチールとブロンズの組み合わせは比類ない。異種金属は トライボロジー特性10.この組み合わせは、摩擦とカジリを最小限に抑え、長い耐用年数を保証します。PTSMAKEの過去のプロジェクトでは、これが最も耐久性のあるオプションであることが証明されています。

低負荷または断続的な使用

負荷が軽い場合は?あるいは運転頻度が低い場合は?この場合、鋳鉄製ウォームホイールが有効な選択肢になります。材料費を大幅に削減できます。しかし、ブロンズに比べて摩擦が大きく、摩耗が早くなります。これはトレードオフの問題であり、私たちはお客様の評価をお手伝いしています。

特殊な環境要因

食品加工に使われる歯車を考えてみよう。耐食性が要求される。この場合、両方の部品にステンレスを使用するのが最適です。高価ではあるが、厳しい衛生基準と耐久基準を満たす。

| ホイール材質 | 負荷容量 | コスト係数 | 耐食性 |

|---|---|---|---|

| リン青銅 | 高い | 高い | グッド |

| 鋳鉄 | 低~中 | 低い | 貧しい |

| ステンレス鋼 | 高い | 非常に高い | 素晴らしい |

このフレームワークにより、最終的な材料の選択が、その目的とする機能と環境に完璧に適合することが保証される。

ウォームとウォームホイールの設計のための材料選択は、構造化されたプロセスです。標準的なスチールとブロンズのペアから始まり、荷重、コスト、環境に応じて決定ツリーを分岐させ、特定の用途に最適なソリューションを見つけます。

標準的な取り付け方法とそのトレードオフとは?

ウォームギアの取り付け方法を選択することは、設計の重要なステップです。ウォームギアを機械に組み込むだけではありません。

向きはシステムの性能と寿命に直接影響する。私たちは一般的に3つの一般的なセットアップを考えています。

各配置には、それぞれ長所と短所があります。これは、潤滑、熱、ベアリングへの力の作用に影響します。これらを理解することは、信頼性の高いウォームとウォームホイールの設計に不可欠です。

一般的な取り付け方向

| 取り付け方向 | 主な検討事項 |

|---|---|

| ホイール下ウォーム | 最適な潤滑 |

| ウォーム・アバウト・ホイール | 高速動作 |

| 水平軸 | バランスの取れたパフォーマンス |

この決断が、ギヤボックスの長期的な健康状態を左右する。

各アレンジの深層

各取付スタイルは、それぞれ独自の動作環境を作り出します。アプリケーション固有のニーズに基づくトレードオフのバランスを常に考慮して選択する必要があります。

車輪の下の虫

これは潤滑のための最良のセットアップであることが多い。ウォームはオイルバスに完全に浸されます。これにより、常に油と接触し、特に低速から中速での摩耗を最小限に抑えることができます。

主な欠点は熱の蓄積だ。ウォームが常にオイルを撹拌しているため、余分な摩擦と熱が発生し、これが問題となる。

車輪の上の虫

高速作業では、通常、この方法が好ましい。オイルの回転が少ないため、システムがより低温で効率的に作動する。

しかし、潤滑は難しいものです。ウォームとそのベアリングに潤滑油が行き渡るように、油面を注意深く管理する必要があります。

水平ウォーム軸

これは素晴らしい妥協点であり、堅実な汎用選択である。過度の熱を発生させることなく、良好な潤滑を提供する。

ベアリングの荷重もより均等に分散されます。PTSMAKEの過去のプロジェクトでは、これが信頼できる出発点であると判断しています。適切な 流体潤滑11 どのセットアップでも鍵になるが、このセットアップはバランスがいい。

トレードオフのまとめ

| アレンジメント | 潤滑 | 放熱 | 耐荷重 | 最適 |

|---|---|---|---|---|

| ワームの下 | 素晴らしい | フェア | 不均等 | 中低速 |

| 上のワーム | フェア | 素晴らしい | さらに | 高速 |

| 水平軸 | グッド | グッド | バランス | 汎用 |

取り付けの選択は、エンジニアリングの重要な決定事項です。潤滑効果、熱管理、ベアリングの最終的な寿命に直接影響します。単純な物理的配置をはるかに超え、システムの長期的な信頼性と性能を決定します。

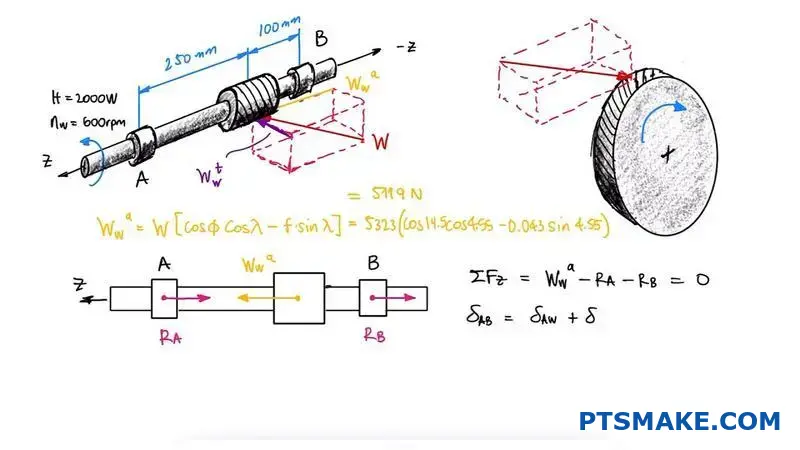

ウォームとホイールにかかる一次力はどのように計算するのですか?

ウォームギアセットの力を計算することは、単なる学問ではありません。信頼性の高い機械システムの基礎です。このステップを見逃すと、故障の危険性があります。

私たちは3つの主要な力に焦点を当てています。それぞれがギアの動作と寿命において明確な役割を果たします。適切なウォームとウォームホイールの設計は、これによって決まります。

簡単な内訳はこうだ:

| フォース・タイプ | 説明 |

|---|---|

| 接線力 | 力を伝える力。 |

| ラジアルフォース | ギアを押し広げる力。 |

| 軸力 | シャフトの軸に沿ったスラスト力。 |

これらの力を理解することが第一歩です。これにより、長持ちするシャフトを設計し、ベアリングを選択することができます。

力計算の深層

部品のサイズを正しく決めるには、ウォームとホイールの両方にかかるこれらの力の大きさを計算する必要があります。入力は単純で、トルク、速度、ギアの形状です。

ウォームに働く力

ウォームには、接線方向の力(Wt)、半径方向の力(Wr)、軸方向の力(Wa)が作用する。接線方向の力は入力トルクから決定されます。他の2つの力は、ギアの形状に基づいて計算されます。これには、リード角と法線角が含まれます。 圧力角12.

PTSMAKEでは、ウォームの軸力を正確に計算することが特に重要であることを発見しました。この力は、多くの場合非常に大きく、用途に必要なスラストベアリングのタイプを直接決定します。

ウォームホイールに働く力

ウォームホイールにかかる力は、ウォームにかかる力と直接関係しているが、その向きは異なる。力の大きさは等しいが、方向は逆である。

| フォース・オン・ワーム | ホイールにかかる力 |

|---|---|

| 接線力(重量) | 軸力(Wa_wheel) |

| 軸力(Wa) | 接線力(Wt_wheel) |

| ラジアルフォース(Wr) | ラジアルフォース(Wr_wheel) |

この関係がカギとなる。ホイールにかかる接線方向の力(Wt_wheel)が出力トルクを生み出します。ホイールにかかる軸力は、ベアリングの必要条件を決定する。

これらの接線力、ラジアル力、および軸力を計算することは、譲れない最初のステップです。この重要なデータは、適切なベアリングの選択と堅牢なシャフトの設計に反映され、ギアシステム全体の機械的完全性と信頼性を保証します。

ウォームとウォームホイールのシャフトはどのように設計するのですか?

ウォームとウォームホイールの設計において、シャフトの設計は非常に重要です。単に直径を決めるだけではありません。シャフトに作用するすべての力を分析しなければなりません。

このプロセスでは、曲げモーメントとトルクを計算します。これらの力はギアの相互作用から直接発生します。

私たちの主な目標は、適切なシャフト径を見つけることです。疲労に耐えられるだけの強度が必要です。また、ギアの噛み合いをスムーズにするために、たわみを抑える必要があります。

主な設計ステップ

| ステップ | 説明 |

|---|---|

| 1 | 力の分析 |

| 2 | モーメントとトルクの計算 |

| 3 | 素材選択 |

| 4 | 直径の決定 |

| 5 | たわみのチェック |

この構造化されたアプローチにより、信頼性が高く長持ちする組み立てが保証される。

前のステップで力を計算した後、その力をシャフトにマッピングします。これにより、全長に沿った曲げモーメントとトルクを視覚化することができます。これは基本的なステップです。

ウォームシャフトとホイールシャフトの両方について、せん断図とモーメント図を作成します。これらの図は、応力が最大になる場所をピンポイントで示しています。これは故障が最も起こりやすい場所です。PTSMAKEでは、精度を保証するためにソフトウェアを使用しています。

シャフトには曲げ応力とねじり応力が発生します。これらを組み合わせて等価応力を求めます。これは、適切な材質と直径を選択する上で非常に重要です。材料の選択は、強度と耐久性に直接影響します。

重要な懸念は 疲労故障13.シャフトは回転するため、応力は常に循環します。この繰り返し荷重は、応力が材料の極限強度以下であっても、時間の経過とともに亀裂を形成し、成長させる可能性があります。

シャフト設計の考慮事項

| ファクター | 重要性 | 理由 |

|---|---|---|

| 素材強度 | 高い | 複合的なストレスに耐えなければならない。 |

| ストレス集中装置 | 高い | キーウェイとショルダーが弱点を生む。 |

| たわみ限界 | 高い | ギアの歯が適切に接触するようにする。 |

| ベアリング位置 | 高い | 曲げモーメントと安定性に影響する。 |

最後に、たわみをチェックする。シャフトの過度のたわみは、ギアのアライメントを崩します。これはノイズ、摩耗の増加、そして最終的にはシステムの故障につながります。私たちの目標は、適切なかみ合わせのために、たわみを非常に厳しい許容範囲内に抑えることです。

適切なシャフト設計は詳細なプロセスです。力を分析し、モーメントを決定し、直径を計算します。これにより、シャフトが疲労に耐え、たわみを最小限に抑え、信頼性の高いギアのかみ合わせを実現します。

複リードウォームシステムはどのようにしてバックラッシュを制御するのですか?

複リードウォームシステムは、バックラッシュをなくすための高度なソリューションです。精度が要求される用途に不可欠です。

このメカニズムでは、2つの微妙に異なるプロファイルを持つウォームを使用する。これにより、ギアのかみ合わせを微調整することができる。

コア・コンセプト

ワームは事実上2つのセクションに分かれている。それぞれのリード角は微妙に異なる。これが調整可能性の鍵です。軸方向の動きによって噛み合わせが変化し、遊びがなくなります。

なぜ重要なのか

精密機械では、わずかな隙間でもエラーの原因となります。この設計により、タイトで正確な動作伝達が保証されます。

| 特徴 | スタンダード・ワーム | デュプレックス・ワーム |

|---|---|---|

| バックラッシュ | 固定、固有 | ほぼゼロまで調整可能 |

| 複雑さ | シンプル | より複雑 |

| コスト | より低い | より高い |

| 精密 | グッド | 例外的 |

への高度なアプローチである。 ウォームとウォームホイールの設計 は優れたコントロールを提供する。

調整のメカニズム

複リードウォームギアシステムは、ユニークな設計によりバックラッシュ制御を実現しています。ウォームの歯面には、2種類のリード形状があります。

片方のフランクはもう片方よりわずかにリードが大きい。この微妙な違いは、製造時にワームに組み込まれています。単純な分割ではなく、洗練された幾何学的な差異なのです。

バックラッシュ・ゼロの達成

バックラッシュを調整するには、ウォームをウォームホイールに対して軸方向に移動させる。ウォームが移動すると、異なるリードプロファイルが異なる点でホイールの歯と噛み合う。

この軸方向の動きにより、ウォームの歯形は接触点で効果的に「厚く」なる。これにより、ウォームホイールの歯が両側から押され、歯と歯の間の隙間がなくなり、遊びがなくなります。このプロセスにより、極めて微細で精密な調整が可能となり、バックラッシュをほぼゼロにすることができます。その ヘリカル角14 この調整プロセスで重要な役割を果たしている。

精密機械への応用

PTSMAKEでは、このようなシステムを高精度のアプリケーションに組み込んできました。ロボット工学、CNC機械、天体望遠鏡に不可欠です。これらの分野では、誤差の許されない正確な位置決めが要求されます。

| 産業 | 申し込み | 使用理由 |

|---|---|---|

| ロボット工学 | 関節アーティキュレーション | スムーズで正確な動き |

| 航空宇宙 | アクチュエータ制御 | 高い信頼性、遊びゼロ |

| 計測 | 三次元測定機 | 極めて高い位置精度 |

| メディカル | 手術用ロボット | 完璧なモーションコントロール |

二重システムは、機械が最高の精度と再現性で作業を行うことを保証する。

複リードウォームシステムは、2つのリードプロファイルを持つウォームを使用します。ウォームを軸方向に移動させることで歯の噛み合いを調整し、バックラッシュを効果的に排除します。この設計は、高度な機械で最高の精度を達成するために重要です。

ロボット関節用のウォームドライブはどのように設計しますか?

最新のロボット関節の設計は、真の挑戦です。動きだけでなく、極めて高い精度が要求されるのです。

相反するいくつかの目標を同時に達成する必要がある。精度を高めるためのバックラッシュゼロや、素早い反応を実現するための高い剛性などです。

コア・デザインの課題

| 必要条件 | パフォーマンスへの影響 |

|---|---|

| ゼロ・バックラッシュ | 正確な位置制御が可能。 |

| 高い剛性 | 即座に反応する動きを確保する。 |

| 低慣性 | 急加速・急減速が可能。 |

| コンパクトさ | ロボットの狭い関節スペースにもフィット。 |

これにより、素材とジオメトリーの合成を余儀なくされる。

部品2:

部品3:

これらの要件にひとつずつ取り組んでいこう。目標は、シームレスで統合されたシステムを作ることだ。

バックラッシュ・ゼロの達成

ロボットの精度にはバックラッシュの排除が不可欠です。単純なギアセットではできません。

効果的な方法のひとつは 複式ウォームギア15.このデザインは、可変ピッチのウォームを備えている。これにより、ウォームホイールとの噛み合いを正確に調整し、遊びを効果的に取り除くことができます。これは、PTSMAKEの過去のプロジェクトで、高精度のアプリケーションのために一般的なアプローチです。

剛性と低慣性のバランス

剛性により、ロボットアームは負荷がかかってもたわまない。低慣性は素早く動くことを可能にします。この2つはしばしば対立します。

ウォームとウォームホイールの設計では、材料の選択がすべてだ。

| コンポーネント | 最適素材 | 根拠 |

|---|---|---|

| ワーム | 硬化鋼(4140など) | 高い強度と耐摩耗性。 |

| ウォームホイール | リン青銅 | 優れた潤滑性と耐久性。 |

| 住宅 | 7075アルミニウム | 高い強度対重量比。 |

さらに慣性を減らすために、ウォームを中空シャフトで設計することも可能です。私たちは、強度を損なうことなく、このような複雑で軽量な部品を作るために、高度なCNC機械加工を使用しています。この設計と製造の統合が鍵です。

部品4:

結論として、ロボットウォームドライブの設計は最適化の練習です。精密さ、応答性、コンパクトさといった厳しい要求を満たすために、高度なギア形状、戦略的な材料選択、緊密なシステム統合を融合させた総合的なアプローチが要求されます。

部品5:

PTSMAKEでウォームとウォームホイールの設計をさらに進化させる

高精度のウォームとウォームホイールの設計を生産現実にする準備はできていますか?PTSMAKEにご連絡いただければ、迅速、確実、詳細なお見積もりをさせていただきます。精密製造がお客様の成功を後押しします!

この角度が、ドライブの効率とセルフロッキング機能にどのように直接影響するかをご覧ください。 ↩

この重要な値が、ギヤシステムのセルフロック能力と全体的な効率にどのように直接影響するかをご覧ください。 ↩

クリックすると、リード角の計算方法と、ウォームギアの効率を最適化するためのリード角の役割についてご覧いただけます。 ↩

この材料特性が、設計におけるセルフロッキングの挙動を予測し、保証するためにいかに不可欠であるかを探求してください。 ↩

この設計原理が機械システムの寿命をどのように延ばすかを学ぶ。 ↩

ギヤシステムにおいて運動と力がどのように伝達されるかを理解し、設計を改善する。 ↩

この薄いフィルムが、極度の圧力や負荷がかかるギアの故障をどのように防ぐかをご覧ください。 ↩

この原理が、ギアリングにおいていかにスムーズで一定の動力伝達を保証するかを理解する。 ↩

潤滑不良がどのようにギヤに深刻なダメージを与えるのか、そしてそれを防ぐためにどのような対策を講じることができるのかを学びましょう。 ↩

表面の相互作用が摩擦、摩耗、ギア部品の寿命にどのように影響するかを理解する。 ↩

クリックすると、流体膜がどのように歯車装置の摩擦と摩耗を減らすかを理解できます。 ↩

圧力角がギアの性能と力の配分にどのように影響するか、詳細なガイドをご覧ください。 ↩

降伏点を下回る応力が繰り返されると、時間の経過とともに材料の破損につながることを発見してください。 ↩

この角度がギアの噛み合いとバックラッシュ制御の基本であることを理解する。 ↩

究極の精密コントロールのために、この高度なギアリング・テクノロジーがどのように遊びを排除しているかをご覧ください。 ↩