多くのエンジニアが、精密システムにおけるベベルギアの不具合、予期せぬ騒音、早期摩耗に悩まされています。これらの問題は、ベベルギアがスパーギアやヘリカルギアとは根本的に異なる複雑な3次元力の相互作用や幾何学的制約を見落としていることに起因していることが多い。

ベベルギアは、その円錐形の歯形により、交差するシャフト間で動力を伝達するという重要な課題を解決し、従来の平行軸ギアシステムでは不可能であった複雑な半径方向、接線方向、軸方向の力の組み合わせを管理しながら、様々な角度で効率的なトルク伝達を可能にします。

私は、ベベルギアシステムのトラブルシューティングに数ヶ月を費やしたエンジニアと仕事をしてきましたが、根本的な原因は基本的な設計の見落としにあったことがわかりました。このガイドでは、ベベルギヤの実装を成功させるために必要な15の質問と、コストのかかる失敗について、基本的な力の解析から高度な最適化技術までを説明します。

傘歯車は他の歯車に比べてどのような問題を解決するのですか?

歯車は動力伝達に不可欠である。しかし、シャフトが90度の角度で交差する場合はどうなるでしょうか?スパーギアやヘリカルギアのような一般的なギアタイプは、このシナリオでは機能しません。彼らの設計は平行軸用だからです。

これがベベルギアが解決する具体的な問題である。独特の円錐形が根本的な解決策です。コーナリング時のスムーズで効率的な動力伝達を可能にします。この核となる機能により、多くの機械システムにおいて、かさ歯車はかけがえのないものとなっています。

| ギアタイプ | シャフトの向き | 主な用途 |

|---|---|---|

| スパーギア | パラレル | シンプルなパラレル給電 |

| ベベルギア | 交差する | 斜めからのパワー伝達 |

交差するシャフトの幾何学的挑戦

2つの平歯車を90度の角度でかみ合わせることを想像してほしい。平歯車の歯は、円筒形をしている。平行軸に沿って接触するように設計されている。交差点では、歯はすり減るか、最小限の接触しかしない。これは非効率的な動力伝達と急速な摩耗につながる。

ヘリカルギアは、より静かではあるが、同様の制限に直面している。その角度のついた歯は、平行なシャフトには最適ですが、交差するシャフトの形状には設計されていません。基本的な設計原理が用途に合っていないのだ。

ベベルギアの円錐ソリューション

ここで専門家が登場する。 傘歯車の設計 が重要になる。ベベルギアの歯は、円柱の代わりに円錐形にカットされている。この変化が、その機能の鍵となる。2つの円錐歯車は、シャフトが交差する部分で完全に噛み合うことができます。その歯は、面幅に沿ってスムーズにかみ合います。

このコンセプト全体が機能しているのは ピッチコーン1.かさ歯車の歯はすべて、共通の点(円錐の頂点)に向かって先細りになっている。2つの歯車が噛み合うとき、その頂点は同じ点で合います。この整列により、連続的な転がり接触が保証されます。

基本的なギア形状の比較

| 特徴 | スパーギア | ベベルギア |

|---|---|---|

| ベース形状 | シリンダー | コーン |

| シャフト角度 | 0°(パラレル) | 通常90 |

| 歯の道 | ストレート | 頂点に向かって細くなる |

ベベルギアは、交差するシャフト間で動力を伝達するというユニークな課題に対応しています。スパーやヘリカルのような円筒形ギアが機能しない場合、ベベルギアの円錐形状は、角度をつけてもスムーズで効果的なかみ合いを可能にし、直角の用途に不可欠です。

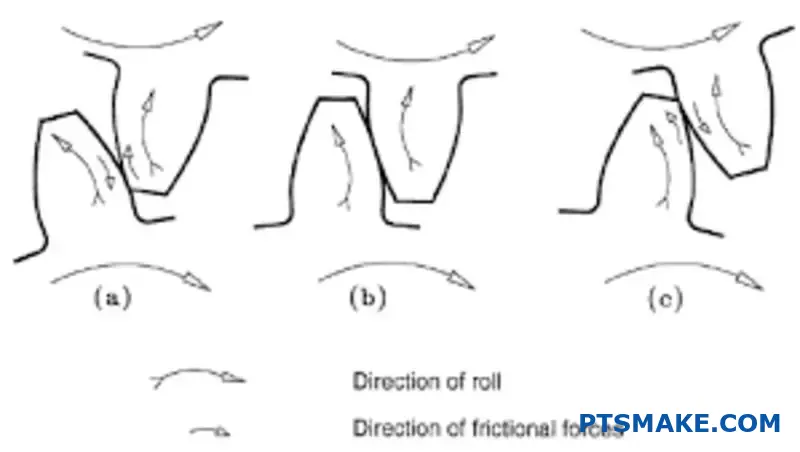

かさ歯車の歯に働く基本的な力とは?

ベベルギアで動力を伝達する場合、歯にかかる負荷は複雑だ。一筋縄ではいかない。

その代わり、この荷重は3つの基本的な成分に分かれる。接線力、ラジアル力、アキシャル力である。

それぞれの力は固有の方向に働きます。それらを理解することは、オプションではなく、信頼性の高いベベルギア設計の基礎です。これにより、アセンブリが堅牢になり、意図したとおりに機能するようになります。

| フォース・コンポーネント | 主な活動方向 |

|---|---|

| タンジェンシャル(Ft) | ピッチ円の接線に沿って作用する |

| ラジアル(Fr) | ギヤの中心に向かって作用する |

| 軸方向(Fa) | ギアのシャフト軸に沿って作用する |

各力成分の起源

それぞれの力がどこから来るのかを分解してみよう。これを正しく理解することは、システム全体の機械的完全性にとって非常に重要である。

接線力(Ft)

これが有用な成分である。接線力は、実際にトルクとパワーを伝達するものです。ギアにかかるトルクに正比例します。

ラジアルフォース(Fr)

ギアの歯の圧力角は、分離力を生み出す。ラジアル成分とは、この力のうち、2つのギアを互いに直接、シャフトに垂直に押し離す部分のことである。

軸力(Fa)

ベベルギアの円錐角はスラスト力も発生させます。この軸力は、各ギアをそのシャフト軸に沿って押します。これは、かさ歯車が単純な平歯車と異なる重要な要素です。

PTSMAKEでは、常に次のような分析を行っている。 合力2 この解析は、適切なベアリングを選択し、荷重下でたわまないハウジングを設計するために非常に重要です。この解析は、適切なベアリングを選択し、負荷がかかってもたわまないハウジングを設計するために非常に重要です。

| デザイン・エレメント | 考慮すべき主要勢力 | なぜ重要なのか |

|---|---|---|

| ベアリングの選択 | ラジアル&アキシャル | 複合荷重を扱うには、円すいころ軸受が必要になることが多い。 |

| シャフトのたわみ | タンジェンシャル&ラジアル | シャフトは、曲げに耐え、ギアのアライメントを維持するのに十分な剛性が必要です。 |

| 住宅設計 | すべて | ハウジングはベアリングをしっかりと支え、ミスアライメントを防がなければならない。 |

傘歯車の歯にかかる力の概要

接線方向力、半径方向力、軸方向力を正しく把握することが重要です。これらの3つの要素は、ベアリングの選定、シャフトの強度、ハウジングの剛性に直接影響し、耐久性が高く効率的なベベルギアシステムの基礎となります。どれか一つでもおろそかにすると、早期の故障につながります。

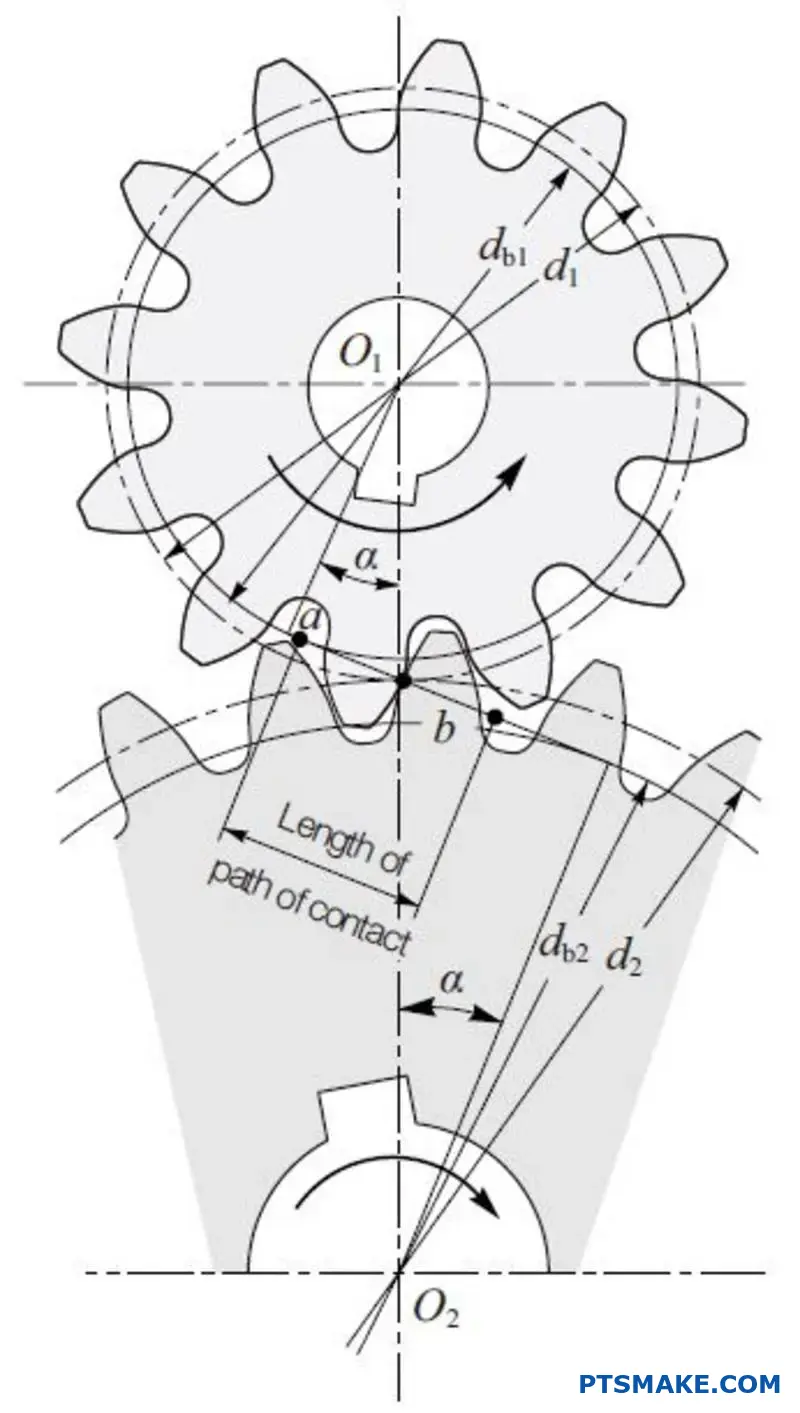

接触比」はベベルギアのスムーズな動作とどのように関係しているのですか?

接触率とは、常に接触している歯の平均数のこと。オーバーラップの指標と考えてください。比率が高ければ高いほど良い。

それは直接的にパフォーマンスを向上させる。より多くの歯が荷重を分担することは、よりスムーズな動力伝達を意味します。これにより、振動と騒音が大幅に減少します。

接触率の影響

接触比が高いほど、個々の歯にかかる応力が低くなります。これにより、ギアの稼動寿命が延び、信頼性が向上します。

| 接触率 | 運用効果 | ベネフィット |

|---|---|---|

| 低い(1.2未満) | 荒い、うるさい | 低コスト |

| 高い (> 1.2) | スムーズ、静か | 耐久性の向上 |

この単純な要因が、高性能ベベルギヤの設計において非常に重要なのです。

負荷分散の深掘り

接触比が高いということは、荷重が複数の歯のペアに分散されることを意味する。1対の歯は、前の歯が外れる前にすでに完全に接触している。

このオーバーラップが重要なのだ。急激な荷重移動を防ぐことができる。急激な荷重移動は、ギアシステムにおける騒音と衝撃応力の主な原因です。

PTSMAKEでは、このオーバーラップを最大化することに重点を置いています。適切なベベルギア設計は、1つの歯から次の歯へのシームレスな力の移行を保証します。

接触率による摩耗の低減

負荷が共有されることで、1つの歯にかかるピーク応力ははるかに低くなります。これにより、ピッティング、スコアリング、そして最終的な歯の破損のリスクが軽減されます。これは耐久性の基本原則です。

全体 メッシュサイクル3 がスムーズになります。瞬間的な圧力が少ないため、発熱も少なく、何百万回ものサイクルにおける材料の疲労も最小限に抑えられる。

| 特徴 | 低い接触率 | 高い接触率 |

|---|---|---|

| 負荷分散 | 一組に集中 | 1-2組で共有 |

| 騒音レベル | より高い | より低い |

| 振動 | 重要 | 最小限 |

| 摩耗率 | より速く | 遅い |

| ギア寿命 | より短い | 長い |

この表は、その利点を明確に示している。より高い接触比を達成することは、私たちの設計と製造プロセスにおける主要な目標です。

より高い接触比は、よりスムーズで静かなギア動作に直結します。より多くの歯が一度に噛み合うようにすることで、負荷を分散し、個々の歯へのストレスを軽減し、ギアセットの全体的な耐久性と性能を大幅に向上させます。

ベベルギアシステムの「圧力角」を定義するものは何ですか?

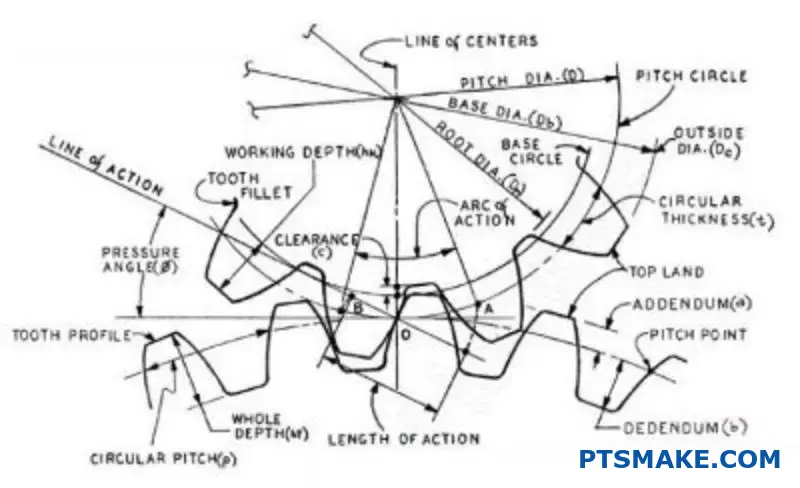

圧力角は、かさ歯車設計の基本的なパラメータです。噛み合う歯と歯の間の力の伝わり方を決定します。

二つの歯車が接触していると想像してください。圧力角とは、力の線と接触点におけるピッチ円の接線との間の角度のことである。この角度がギアの性能の多くを決定する。

力の角度

この角度は非常に重要である。荷重がギアシステム全体にどのように配分されるかに直接影響する。ここが少し変わるだけで、メカニズム全体に大きな波及効果をもたらす。

| コンポーネント | 説明 |

|---|---|

| 力線 | 駆動歯が従動歯に及ぼす力の方向。 |

| タンジェント・ライン | ピッチポイントで両ピッチ円に接する線。 |

| 圧力角 | この2本の線の間の角度。 |

適切な圧力角の選択はトレードオフです。PTSMAKEの過去のプロジェクトでは、クライアントが特定の用途に最適なパフォーマンスを達成するために、これらの要素のバランスを取るお手伝いをしてきました。

歯の強さへの影響

圧力角が25°のように大きいと、歯底が広くなり、強度が増します。これにより、曲げ応力に対する耐性が大幅に向上します。一般的な20°のように角度を小さくすると、より細かい歯形が得られます。

支持荷重の考慮

しかし、圧力角が大きくなると、ベアリングにかかるラジアル荷重も大きくなる。この力はギアを押し広げます。システムのベアリングとハウジングは、たわむことなくこの負荷の増加に対応できるだけの強度が必要です。そのため 行動方針4 が急になる。

アンダーカットのリスク

アンダーカットは製造上の問題である。歯数が少なく、圧力角が小さい歯車を設計するときに起こります。切削工具が歯の根元から材料を削り取り、歯が著しく弱くなります。

一般的な圧力角の簡単な比較です:

| 圧力角 | 歯の強さ | 耐荷重 | アンダーカットのリスク(歯数が少ない場合) |

|---|---|---|---|

| 14.5° | より低い | より低い | 高い |

| 20° | スタンダード | スタンダード | 中程度 |

| 25° | より高い | より高い | 低い |

このバランスは極めて重要である。これにより、最終ギアが製造可能であり、かつその目的に対して十分な耐久性を持つことが保証される。

圧力角は、かさ歯車における力の伝達経路を定義します。このたった一つのパラメータが、歯の強度、ベアリングにかかる負荷、アンダーカットのような製造上の欠陥の可能性に直接影響します。信頼性の高いギヤシステム設計には、慎重な選択が不可欠です。

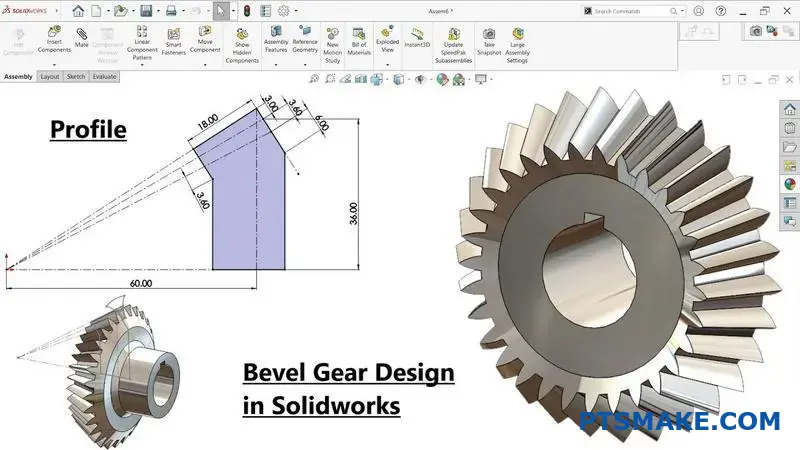

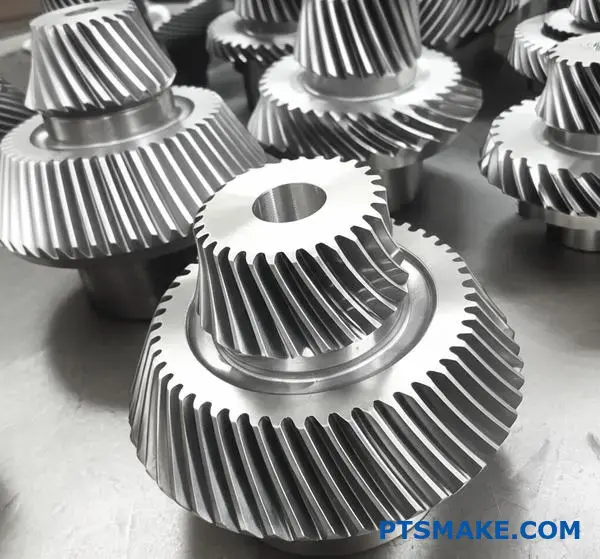

ストレートベベルギアではなくスパイラルベベルギアを選ぶのはどのような場合ですか?

適切なギアを選ぶことは非常に重要だ。多くの場合、必要なパフォーマンスと予算とのバランスに行き着く。その決断は、思っているより簡単だ。

スパイラルベベルギアは、要求の厳しい用途向けです。高速、高荷重、静粛性が求められます。

ストレートベベルギアは実用的な選択です。よりシンプルで低速のシステムで、コスト重視の場合に最適です。

簡単な比較は、あなたのベベルギア設計の指針になります。

| 特徴 | スパイラルベベルギア | ストレートベベルギア |

|---|---|---|

| オペレーション | スムーズ&クワイエット | ノワジエ |

| 負荷容量 | より高い | より高い |

| コスト | より高い | より低い |

| 最適 | 高速、高負荷 | 低速でシンプルなシステム |

重要な違いは、ギアの歯がどのように噛み合っているかである。スパイラルベベルギアは歯が湾曲している。そのため、徐々にスムーズに噛み合うことができる。

この緩やかな噛み合いは、衝撃と振動を最小限に抑えます。そのため、車両のトランスミッションやロボットアームのような高性能システムに最適です。

ストレートベベルギアは歯がまっすぐです。歯面全体で一度に噛み合う。この急激な接触は、より多くの騒音と振動を発生させます。

また、スパイラルギアは 接触率5.これは、より多くの歯が任意の瞬間に接触し、より効果的に荷重を分散することを意味します。私たちの分析によると、これにより耐荷重性が大幅に向上しています。

もちろん、この高度な設計には製造上の意味がある。スパイラルギアの複雑な曲率は、精密な5軸CNC加工を必要とします。PTSMAKEでは、このような高精度の部品を製造する豊富な経験があります。

ストレートギアは製造が簡単です。これは低コスト化に直結し、高速性が優先されない多くの産業用途に最適です。

| 基準 | スパイラルベベルギア | ストレートベベルギア |

|---|---|---|

| 歯の接触 | 徐々に、ポイントコンタクト | 突然のラインコンタクト |

| 騒音レベル | 低い | 高い |

| 振動 | 最小限 | 重要 |

| 製造業 | コンプレックス(5軸CNC) | よりシンプルに |

| 理想的なスピード | 高回転 | 低〜中回転 |

選択は単純なトレードオフにかかっています。スパイラルベベルギアは、騒音、負荷、滑らかさにおいて優れた性能を提供しますが、コストは高くなります。ストレートベベルギアは、ご予算を第一にお考えの、それほど要求の高くない用途に、信頼性が高く経済的なソリューションを提供します。

ゼロールベベルギアとハイポイドベベルギアの具体的な用途は?

ゼロルギアとハイポイドギアは、先進のギア工学の代表です。標準的なベベルギアでは解決できない問題を解決します。しかし、これらは互換性がありません。

それぞれのタイプはユニークな幾何学的特性を持っている。これらの特性は、その理想的な用途を定義する。

その核となる違いを理解することが重要です。この知識により、特定の用途の要求に最適なギアを選択することができます。適切な選択は、性能と寿命に影響します。

ゼロールベベルギアの利点

ゼロルギアは特殊なスパイラルベベルギアです。スパイラル角がゼロです。ストレートギアとスパイラルギアの長所を組み合わせたデザインです。

| 特徴 | ストレートベベルギア | スパイラルベベルギア | ゼロールベベルギア |

|---|---|---|---|

| スパイラル・アングル | 0° | > 0° | 0° |

| 歯の接触 | 突然 | 徐々に | 徐々に |

| スラスト荷重 | 中程度 | 高い | 中程度 |

ハイポイドベベルギアの説明

ハイポイドギアは、オフセットされたシャフト用に設計されています。これは、軸が交差していないことを意味します。このオフセットがハイポイドギアの特徴です。

ベベルギヤを効果的に設計するためには、その違いはさらに重要です。これらの選択は、騒音、負荷、シャフトの構成など、特定の動作要件に帰着することがよくあります。

ゼロルギアハイブリッド・ソリューション

ゼロール歯車は、歯が湾曲しているが、螺旋角度はゼロである。そのため、スパイラルギヤのような緩やかな歯の噛み合いが得られます。つまり、ストレートベベルギアよりも滑らかで静かな走行が可能です。

しかし、ストレートベベルギアと同じスラスト荷重特性を維持しています。そのため、スパイラルベベルギアと比較し、軸受や取り付けが簡単です。PTSMAKEでは、高速・高負荷で逆転が必要な用途にゼロルギアをお勧めします。

ハイポイドギアオフセットパワー用

ハイポイドギアは真のスペシャリストです。シャフトが交差しない設計は、多くの自動車や産業用途で大きな利点となっています。オフセットは、より大きく、より強いピニオンを可能にします。

この形状は、歯と歯の間のユニークな摺動作用をもたらします。これが高い接触比と相まって、驚異的なトルク伝達を可能にしている。作動音も非常に静かです。しかし、この摺動には、摩擦と摩耗を管理するための特別な潤滑が必要です。また、この設計は、大きな 軸スラスト6システム設計の重要な要素である。

| パラメータ | ゼロールベベルギア | ハイポイドベベルギア |

|---|---|---|

| シャフト軸 | 交差する | 非干渉(オフセット) |

| スパイラル・アングル | ゼロ | ゼロではない |

| 歯の作用 | ほとんどローリング | ローリングとスライディング |

| 主なメリット | スムーズな操作、適度な推力 | 高トルク、静音、コンパクト設計 |

| 一般的な使用 | 電動工具、工作機械 | 自動車用ディファレンシャル、産業用ドライブ |

ゼロールギアは、ストレートタイプとスパイラルタイプの利点を併せ持つ、バランスの取れたソリューションです。一方、ハイポイドギアは、非交差軸に特化したギアで、独自の摺動歯の作用により、高トルクと静粛性を実現しています。

AGMA規格では、ベベルギアの品質を用途別にどのように分類していますか?

AGMAの品質番号(Qナンバー)は、ギア分類の核となるものです。通常3から15までのシンプルなスケールです。

Q値が高いということは、公差が厳しく精度が高いということです。これはギアの性能向上に直結します。

採点システムのようなものだと考えてほしい。関係者全員に明確で標準化された言語を提供します。これはベベルギアの設計段階でも役立つ。

Qナンバーを理解する

このシステムは、いくつかの主要な幾何学的特徴について正確な公差を指定します。これにより、製造における一貫性と信頼性が保証されます。

Qナンバーが意味するものを簡単に説明しよう。

| Qナンバー | 精密水準器 | 代表的なアプリケーション |

|---|---|---|

| 問5-問7 | コマーシャル | 電動工具、農業機械 |

| 問8-問10 | 精密 | 自動車用トランスミッション、産業用ギアボックス |

| Q11-Q13 | 高精度 | 航空宇宙、医療機器、ロボット工学 |

| 問14-問15 | ウルトラプレシジョン | マスターギア、計器類 |

この枠組みは、ギアの品質をその意図する機能に適合させるために不可欠である。

Qナンバーは単なるランダムな等級ではありません。ギヤの物理的特性における許容できる偏差を定義する包括的な枠組みです。これは、ギアが実際の用途でどのような挙動を示すかに直接影響します。

Qナンバーが支配する主要パラメーター

AGMA規格は、いくつかの要素について公差を詳述している。中でも最も重要なのは、歯形、振れ、間隔の3つです。それぞれが最終的な性能に影響します。

これらのパラメータの公差を厳しくすることで、運転時の騒音と振動を低減します。また、ギアの耐荷重と寿命を向上させます。PTSMAKEでは、お客様が適切なQナンバーを選択するお手伝いをします。これにより、オーバーエンジニアリングやオーバーペイを防ぐことができます。

測定される重要なパラメーターは 総合誤差7.この値は、1回転中の理想的なギアプロファイルからの複合的な変動を捉えたものである。

業界を超えたインパクト

必要なQ値は業界によって大きく異なる。コストと性能のバランスは非常に重要である。

| 産業 | 代表的なQナンバー | 根拠 |

|---|---|---|

| 航空宇宙 | 問11~問13 | 高信頼性、低振動、安全性が重要。 |

| 自動車 | 問8~問10 | 性能、ノイズ低減、量産コストのバランス。 |

| 医療機器 | 問10~問12 | 精密な動きと静かな動作が最優先される。 |

| 農業 | 問5~問7 | 耐久性は重要だが、コストが大きな原動力となる。高精度は必要ない。 |

適切なQナンバーを選択することは、ベベルギアの設計を成功させるための基本的なステップです。Qナンバーの選択は、設計を成功させるための重要なステップです。

AGMAのQナンバーシステムは、重要なフレームワークを提供します。これにより、技術者はギヤの品質を正確に指定し、要求性能と製造コストのバランスを取ることができます。これにより、農機具から宇宙船に至るまで、最終製品がその用途に完全に適合することが保証されます。

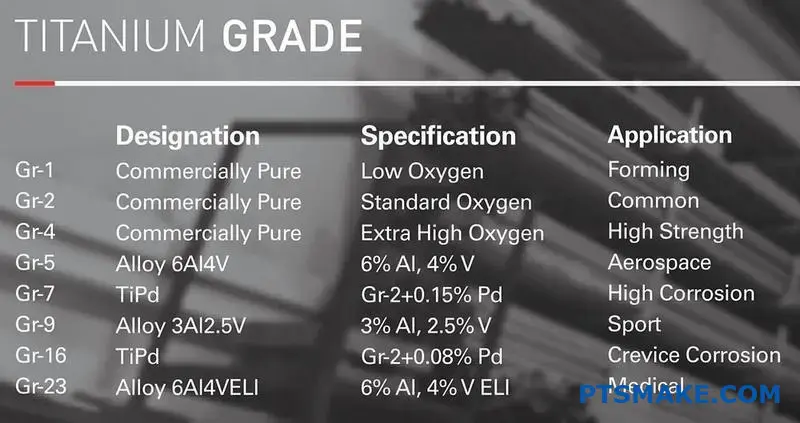

ベベルギアの設計で最も重要な材料特性は?

ベベルギアの材料を選ぶときは、賢いトレードオフをすることです。優先順位をつける必要があります。目標は、最適な性能と長い耐用年数のために、特性のバランスをとることです。強度だけではありません。

摩耗に対する表面耐久性

硬い表面は不可欠である。歯と歯の接触による絶え間ない摩耗や孔食に対抗するためです。この特性は、ギアの稼動寿命に直結します。

疲労回復のための体幹トレーニング

表面の下には靭性が必要です。この芯の強さは、ギヤの歯が折れることなく曲げに耐え、衝撃荷重を吸収するのに役立ちます。

| プロパティ | 重要な役割 | この失敗を防ぐ |

|---|---|---|

| 表面硬度 | 摩耗や孔食に強い | 表面疲労、摩耗 |

| コア・タフネス | 衝撃と屈曲を吸収 | 歯の破折 |

材料はデータシート上では素晴らしく見えるかもしれませんが、実用的な要素も同じくらい重要です。PTSMAKEのプロジェクトでは、材料が製造中にどのような挙動を示すかを常に考慮しています。これは、プロジェクトの予算とスケジュールを左右します。

現実的な制約とのバランス

2つの主な要因は、機械加工性と、材料が熱処理にどのように反応するかである。これらの特性は、最終部品の製造効率とコストを決定する。ここでの選択を誤ると、予期せぬ遅れや出費を生むことになる。

加工性を考慮する

ベベルギアの設計において、優れた加工性は非常に重要です。より速く生産し、工具の摩耗を減らし、最終的に費用対効果の高い部品を作ることができます。機械加工が難しい材料は、時間とコストの両方を増加させます。私たちは、プリハードン鋼がしばしば良い妥協点を提供することを発見しました。

熱処理反応の評価

熱処理は、ギアの重要な特性を活性化させるところです。強靭で延性のあるコアを維持しながら、硬く耐摩耗性のある表面を作り出します。熱処理に対する反応が予測できる材料は、安定した品質を保証します。このプロセスは、以下のような問題による致命的な故障を防ぐために不可欠です。 曲げ疲労8.

| 製造要因 | 傘歯車生産への影響 | 望ましい結果 |

|---|---|---|

| 加工性 | コストとリードタイムに影響 | 加工の高速化、工具コストの低減 |

| 熱処理への対応 | 最終的な機械的特性の決定 | 安定した硬度と靭性 |

効果的なベベルギア設計のためには、表面硬度とコア靭性のバランスを取る必要があります。さらに、機械加工性や熱処理対応などの実用的な要因も考慮する必要があります。これらは、製造コスト、スケジュール、およびギアの最終品質に大きく影響するからです。

ベベルギアのベアリング配列の一般的なタイプは?

かさ歯車は、ラジアル方向と軸方向の両方の力を発生させます。これは、設計上の重要な課題です。どんなベアリングでも使えるわけではありません。これらの複合荷重を効果的に扱える配置でなければなりません。

適切なサポートは、ギヤのかみ合わせを整え、長持ちさせるために極めて重要である。それがなければ、ギアはすぐに摩耗し、故障してしまいます。堅牢なソリューションが必要なのです。

ベアリングの選択は、性能に直接影響します。安定性を提供し、これらの力を管理する最も一般的な組み合わせを見てみましょう。

| 負荷タイプ | 力の方向 | 典型的なベアリング・ソリューション |

|---|---|---|

| ラジアル | シャフトに対して垂直 | 深溝ボール、円筒ころ |

| アキシャル(スラスト) | シャフトと平行 | テーパローラ, アンギュラコンタクトボール |

この力の組み合わせにより、円すいころ軸受は優れた選択肢となります。

円すいころ軸受:理想的な選択

PTSMAKEでは多くのプロジェクトで、傘歯車用途に円すいころ軸受を推奨しています。円すいころ軸受は、本質的に高いラジアル荷重と高いアキシャル荷重を同時に扱う設計になっています。そのため、この用途に最適です。

傾斜した軌道面は、スラストを管理するためにローラーをガイドします。これは、ベベルギア設計の基本です。これにより、負荷がかかっても安定したギアセットを維持することができます。

一般的な取り付け方法

強いスラスト力に対抗するため、これらの軸受はしばしばペアで使用される。取り付け構成は非常に重要です。適切な プリロード9 は硬さと長持ちのために不可欠である。

バック・トゥ・バック(DB)マウント

このセットアップでは、接触角の線が分岐する。これにより、幅広で剛性の高いベースが生まれます。これは、ギアがシャフトにオーバーハングしている場合によく見られるモーメント荷重を処理するのに優れています。

対面式(DF)マウント

ここで、接触角の線は収束する。この配置はシャフトのミスアライメントに寛容である。しかし、モーメント荷重に対する耐性は、DB構成に比べて劣る。

| アレンジメント | 剛性 | ミスアライメント公差 | 典型的な使用例 |

|---|---|---|---|

| バック・トゥ・バック(DB) | 高い | 低い | オーバーハング・ピニオンギア |

| 対面式(DF) | 中程度 | 高い | ストラドルマウントギア |

それぞれのセットアップにはそれぞれの場所があります。最終的な選択は、特定のアプリケーションの負荷とアライメントの要件に依存します。

一般的に背中合わせに取り付けられた円すいころ軸受は、かさ歯車に最適なソリューションです。この配置は、ラジアル荷重とアキシャル荷重を効果的に管理し、剛性、適切なギアの噛み合い、およびアセンブリ全体の長寿命を保証します。

ベベルギアセットは技術図面でどのように指定されますか?

技術図面は、製造における唯一の真実の情報源です。ベベルギアのような複雑な部品にとっては、絶対に欠かせないものです。細部に至るまで重要です。

情報の省略は曖昧さを生む。これは生産ミスや遅延、機能しない部品につながる。目標は、完全で明確な設計図を提供することです。

これにより、メーカーはお客様の設計通りのギアを製造することができます。以下は、ベベルギアセットの図面に必ず記載しなければならない基本仕様です。

| ギアパラメーター | ギア | ピニオン |

|---|---|---|

| 歯の数 | XX | XX |

| 直径ピッチ | XX | XX |

| 圧力角 | XX度 | XX度 |

| フェイス幅 | X.XXX | X.XXX |

ベベルギアセットの図面には、基本的な寸法以上のものが含まれていなければなりません。ギヤの形状、材質、要求される品質など、あらゆる面を詳細に説明する必要があります。この包括的な情報は、製造プロセス全体の指針となります。

重要な幾何学的データと嵌合データ

図面には、基本的なギアのデータを指定する必要があります。これにはギヤとピニオンの歯数、直径ピッチ、圧力角が含まれます。これらによってギヤ比と歯形が決定されます。

コーンの角度(ピッチ角、ルート角、フェース角)も重要です。これらはギアの形状を決定します。重要なことは、取り付け距離を厳しい公差で指定することです。これは、ギヤとピニオンがアセンブリ内で正しく位置することを保証します。ここでのわずかなずれは、早期摩耗や故障につながります。

材料、処理、品質要件

図面には、材料の選択と必要な熱処理が明記されていなければなりません。これによってギアの強度、耐久性、耐摩耗性が決まります。

また バックラッシュ10.噛み合う歯と歯の間のこの小さな隙間は不可欠です。結合を防ぎ、潤滑のためのスペースを確保します。

最後に、AGMA(米国歯車工業会)の品質番号が必要です。この番号は、製造公差と精度の基準を設定します。PTSMAKEでは、ベベルギアの設計と製造が、お客様の正確な性能ニーズを満たすことを保証するために、この番号を使用しています。

| 仕様 | 重要性 |

|---|---|

| 素材仕様 | 強さと耐久性を定義する。 |

| 熱処理 | ギア表面を硬化させ、耐摩耗性を高める。 |

| AGMA品質番号 | 公差と精度基準を設定する。 |

要約すると、包括的な技術図は譲れないものです。幾何学的、材料的、品質的な仕様をすべて盛り込むことで、最終的なベベルギアが正しく製造され、その用途で確実に機能することが保証されます。これは、成功するエンジニアリングの基礎です。

必要なギア比を計算し、歯数を選択する方法は?

ギア比を計算し、歯数を選択することは基礎的なステップです。速度とトルクのニーズを物理的な設計に直接反映させるのです。これを誤ると、マシンは意図した性能を発揮できません。

そのプロセスは、見た目よりもシンプルだ。希望の入力回転数と出力回転数から始めます。そこから物理的なギアに移ります。

コア計算

まず、必要なギア比を決める。これは単純な速度の分割である。

ギア比(i)=入力回転数(n1)/出力回転数(n2)

この比率が目標である。あとは、それを達成するための歯数を見つける。

正しい歯の選択

同じ比率を異なる歯数で達成することができる。例えば、2:1の比率であれば、20歯と40歯、30歯と60歯といった具合だ。この選択は、サイズ、強度、摩耗に影響します。

ゴールは、必要な減速または増速を具体的なギアセットに変換することです。これは単純な計算以上のもので、耐久性のある効率的なシステムを作ることです。

ステップ1:ギア比の定義

出発点は常に運転速度です。1800RPM(入力)のモーターがあり、600RPM(出力)でコンベヤーを駆動する必要がある場合、計算は簡単です。

| パラメータ | 価値 |

|---|---|

| 入力速度 (n1) | 1800 RPM |

| 出力速度(n2) | 600回転 |

| 必要比率 | 1800 / 600 = 3 |

目標ギア比は3:1。

ステップ2:歯番号の選択

次に、ドライバー(ピニオン)とドリブンギアの歯数を選択します。歯数の比率は、目標とするギア比と等しくなければなりません。

ギア比 (i) = ドリブンギアの歯数 (Z2) / ピニオンの歯数 (Z1)

3:1のレシオの場合、20歯のピニオンと60歯のドリブンギアを使うことができる。これは良い出発点です。

ステップ3:絞り込みと検証

可能であれば、歯の数が正確な倍数になることは避ける。歯数は ハンティング・トゥース・コンビネーション11 は、摩耗を均等に分散させるのに役立つ。例えば、20/60ではなく、21/63のペアでも3:1の比率となり、摩耗パターンを改善することができる。

また、歯底を弱くするアンダーカットを避けるため、ピニオンには十分な歯数を確保すること。最小数は圧力角に依存します。この原則は、複雑なかさ歯車の設計を含む、すべての歯車製造に不可欠です。

| 圧力角 | 最小ピニオン歯数 |

|---|---|

| 14.5° | 32 |

| 20° | 18 |

| 25° | 12 |

速度からギア比を計算することが最初のステップです。次に、この比率を達成するだけでなく、アンダーカットのような問題を回避し、均等な摩耗パターンを促進することによって長寿命を確保する歯数を慎重に選択する必要があります。

騒音低減のためにベベルギアの設計をどのように最適化しますか?

高性能なギアボックスのためには、包括的な戦略が鍵となる。ひとつだけを修理することはできない。総合的なシステム・アプローチが重要なのです

接触率を高める

スパイラルベベルギアの使用は素晴らしいスタートだ。湾曲した歯が徐々に噛み合う。これにより接触比が増加し、よりスムーズで静かな動作につながります。優れたベベルギアの設計は、この原理を重視しています。

住宅の硬直性の役割

剛性の高いハウジングも重要だ。負荷がかかったときの振動やたわみを最小限に抑えます。これにより、ミスアライメントを防ぎ、システムのノイズを低減します。

| 特徴 | 騒音への影響 |

|---|---|

| スパイラルギア | 削減 |

| リジッドハウジング | 削減 |

| より高いAGMA品質 | 削減 |

この多面的なアプローチにより、真に静かなギアボックスが実現する。

高度な最適化の深掘り

静かなギアボックスの設計を成功させるには、基本的なことにとどまりません。それには、いくつかの相互作用する要素に細かく焦点を当てる必要があります。PTSMAKEでは、これらの要素を最初から統合しています。

歯のプロフィールを洗練させる

歯型そのものが重要です。私たちは、以下のことを最小限に抑えることを目指しています。 伝送エラー12.これは、歯が噛み合ったり外れたりする際の、完全に均一な動きからのわずかなずれである。

クラウニングやチップ・リリーフと呼ばれる歯形を注意深く修正することで、この動きの伝達をスムーズにすることができます。これにより、ギア鳴きの主な原因を大幅に減らすことができます。

より高いAGMA品質を指定する

また、AGMA(米国歯車工業会)の品質レベルも高く指定しています。数値が高いほど公差が厳しくなり、より精密なギアになります。製造コストは上がりますが、騒音は大幅に減少します。

| AGMAレベル | 精密 | 代表的なアプリケーション |

|---|---|---|

| AGMA 8-9 | ミディアム | 一般産業 |

| AGMA 10-12 | 高い | 自動車用トランスミッション |

| AGMA 13+ | 非常に高い | 航空宇宙、計測機器 |

顧客とのテストによると、AGMA 9からAGMA 11に移行することで、騒音レベルを数デシベル下げることができます。これはパフォーマンスとユーザーエクスペリエンスへの投資です。剛性の高いハウジングがこの精度を支え、システムのたわみによって高品質のギアが損なわれるのを防ぎます。

スパイラルギア、洗練された歯形、高いAGMA品質、高剛性ハウジングを組み合わせたこの総合的な戦略により、非常に静かで信頼性の高いギアボックスソリューションを提供しています。

静かなギアボックスを実現するには、戦略を組み合わせる必要があります。より高い接触比を得るためにスパイラルギアを使用すること、歯形を洗練させること、より高いAGMA品質レベルを指定すること、そしてハウジングの剛性を確保すること、これらすべてが効果的に騒音と振動を低減するために連動します。

既存のギアボックスがあったとして、そのベベルギアをどのようにリバースエンジニアリングしますか?

重要なベベルギアが故障した場合、ダウンタイムという選択肢はありません。最短の解決策は、リバースエンジニアリングで代替品を作ることです。このプロセスは、精密測定と材料科学の融合です。

それは既存の部品を入念に検査することから始まる。最初から基本的なデータを正しく入手する必要がある。

交換部品のシナリオ

ステップ1:基礎的な測定

最初のステップは、ギアのコア形状を捉えることです。小さな誤差が最終的なギアボックスの組み立てで大きな問題につながるため、ここでの精度は譲れません。

| キー・ディメンション | 共通ツール | 目的 |

|---|---|---|

| 外径(OD) | デジタルノギス | ギアの全体的なサイズを定義する。 |

| コーンの角度 | CMMまたはサインバー | 正しい歯のかみ合わせを確保する。 |

| 歯の本数 | 手動カウント | ギア比を決定する。 |

これらの測定は、新しい部品の基本的な設計図となる。

完璧なレプリカのための高度なデータキャプチャ

基本的な寸法を記録した後、より高度な分析に移ります。ここで、ギアの性能と寿命を決定する複雑な詳細を把握します。ベベルギア設計の成功は、この段階にかかっています。

ステップ2:歯型のマッピング

三次元測定機(CMM)や専用の歯車検査機を使用します。これらのツールは、歯車の歯の形状を正確にトレースし、その複雑な曲線をミクロンレベルの精度で捉えます。このデータは、正確な3Dモデルを作成し、基本的に歯のデジタルツインとなります。

ステップ3:素材の分析

ギアの素材は、その形と同じくらい重要です。使用方法 分光測定13 またはその他の材料分析技術により、正確な合金組成を決定します。また、表面硬化やその他の熱処理の痕跡も確認します。間違った材料で交換品を作ることは、新たな故障の元となります。

データから製造図面へ

ステップ4:青写真の作成

すべての寸法と材料のデータは、包括的なCADモデルにまとめられます。これを基に、最終的な製造図面を作成します。この設計図には、すべての寸法、幾何公差、材料仕様、必要な表面仕上げが含まれています。PTSMAKEでは、この図面をもとに、完璧で信頼性の高い交換部品を加工します。

交換用ベベルギアの作成は、精密な手作業による測定から始まります。続いて、高度なCMM分析による歯形のマッピングと材料試験による組成の特定が行われます。最後に、すべてのデータは製造のための詳細な製造図面に統合されます。

限られた寿命の用途のために、ベベルギアセットをどのように設計しますか?

ある分野では、「無限の寿命」は目標ではない。ミサイルのアクチュエーターやレースのギアボックスを思い浮かべてほしい。ここでは性能がすべてだ。

私たちは意図的に素材の限界に近い設計を行います。このアプローチは、有限の寿命を受け入れるものです。その見返りは、重量とスペースの大幅な節約です。

トレードオフの原則

これは、特殊ベベルギア設計の核となるコンセプトです。長寿命と即座の性能向上を引き換えにするのです。これは計算された決断であり、品質の妥協ではありません。

| 設計目標 | 無限の生命 | リミテッド・ライフ |

|---|---|---|

| 主な焦点 | 耐久性 | パフォーマンス |

| 重量/サイズ | 二次的懸念 | クリティカル・ファクター |

| 運用寿命 | 年/10年 | 時間/サイクル |

この発想の転換により、1グラム1グラムが重要な、よりコンパクトで効率的なシステムが可能になる。

素材の限界に安全に挑戦する

有限の寿命を考慮した設計とは、従来の安全係数に挑戦することを意味する。大きなバッファーの代わりに、計算された小さなバッファーを使用します。これにより、ギアはそのサイズに比してより高い荷重を扱うことができます。

私たちは、材料の降伏強度に近いところで操作します。私たちは、ギアが疲労を経験し、最終的に故障することを受け入れます。重要なのは、この故障が予測可能であり、任務完了後に発生することです。

このようなプロジェクトでは、ギアが直面する正確なサイクル数とピーク荷重を分析します。このデータが設計を決定します。その 許容曲げ応力14 はミッションのために十分な高さに設定されている。永続的な使用には設定されていない。

文脈における安全要因

安全係数が低いからといって安全でないわけではない。そのアプリケーション特有の限られた寿命に最適化されているだけです。PTSMAKEでは、クライアントがこれらのパラメータを定義するお手伝いをします。

| 申し込み | 典型的な安全係数(曲げ) | デザイン哲学 |

|---|---|---|

| 産業用コンベヤ | 2.0 - 3.0+ | 無限の生命 |

| 自動車用トランスミッション | 1.25 - 1.5 | ハイサイクル耐久性 |

| レーシングギアボックス | 1.1 - 1.25 | 限定生産、ハイパフォーマンス |

| ミサイル・アクチュエーター | 1.0 - 1.1 | 1回限りの使用 |

ミッション・クリティカルで短期間のアプリケーションで最高のパフォーマンスを達成するためには、このようなオーダーメイドのアプローチが基本になります。これは先進的なエンジニアリングの戦略的な部分です。

限られた寿命のための設計は戦略的な選択である。安全係数を減らし、材料を限界に近づける。この方法は、航空宇宙やレースのような性能重視の用途において、重要な重量とスペースを節約し、予測可能な有限の動作寿命を受け入れる。

システム」(モーター、シャフト、ハウジング)はギア設計の選択にどのような影響を与えるのか?

ギアは決して単独では機能しない。より大きなシステムの一部なのだ。モーター、シャフト、ハウジングについて考えることが鍵です。この全体的な見方が、多くの一般的な故障を防ぎます。

システム全体

メカニカルアセンブリー全体を見なければならない。エンジンのパワーデリバリーはスムーズではない。ハウジングの剛性は完璧ではない。これらの要素はギアの性能と寿命に直接影響します。

主なシステム相互作用

これらのインプットを理解することは、最初から非常に重要である。

| システム・コンポーネント | ギア設計への影響 |

|---|---|

| エンジン/モーター | 振動、トルク変動 |

| シャフト | 曲がり、ズレ |

| 住宅 | たわみ、熱膨張 |

このアプローチにより、ギアが実際の環境に合わせて設計されていることが保証される。

ホリスティック・デザイン哲学の採用

真に堅牢なギアは、その動作環境全体を考慮して設計されます。これはギヤの材質や形状にとどまらないことを意味します。それは、完全なシステムのダイナミクスを分析することを意味します。

例えば、エンジンは完全に滑らかなパワーを生み出すわけではない。エンジンは ねじり振動15 これは、シャフトを通ってギアの歯に伝わります。これを無視すれば、歯の疲労や早期故障の危険性があります。このような動的荷重を考慮しなければなりません。

住宅の柔軟性とその影響

同様に、軽量ハウジングは効率的に見えるかもしれない。しかし、負荷がかかるとたわみます。このたわみは、シャフトのミスアライメントの原因となります。特にかさ歯車設計のような繊細な用途では、わずかなミスアライメントでも大きな問題となります。これは、ギアの歯面全体で不均一な荷重分布につながります。

ダイナミックな現実をデザインする

こうした問題に対処するために、私たちはギアの歯形を修正する。これが経験の出番だ。

| システム・ダイナミック | 必要なギア改造 |

|---|---|

| ねじり振動 | ダイナミック・ファクターの調整、プロファイルのクラウニング |

| ハウジング・フレックス | リード修正、ヘリックス角修正 |

| シャフト曲げ | エンドリリーフ、クラウニング |

これらの調整により、システムに起因するストレスが補正されます。この調整により、システムに歪みが生じても、ギアメッシュが最適な状態を保つことができます。PTSMAKEでは、このようなシステムダイナミクスをシミュレーションと製造プロセスに組み込んでいます。

ギアの成功は、システム全体を見ることにかかっている。エンジンの振動やハウジングのたわみなどの要因を無視すると、現実の世界で失敗する設計につながります。全体的なアプローチはオプションではなく、信頼性と耐久性のあるギアシステムを作るために不可欠です。

PTSMAKEで高精度かさ歯車ソリューションを実現

専門的に設計されたベベルギアや精密機械加工部品で、次のプロジェクトを向上させる準備はできていますか?PTSMAKEにお問い合わせください!CNC機械加工と射出成形における当社の専門知識を体験してください。品質、信頼性、優れた顧客サポートで業界リーダーから信頼されています。

ベベルギアが機能するための基礎的な形状であるピッチコーンについて学ぶ。 ↩

この合力がどのように計算されるのか、また応力解析にどのような影響を及ぼすのかについて説明します。 ↩

ギアの歯の噛み合いと外れのプロセスをより詳しく理解する。 ↩

行動ラインがどのように決定されるのか、より深いテクニカルな内訳を知る。 ↩

接触比がギアの強度、騒音レベル、そして設計の全体的な性能にどのような影響を与えるかを学んでください。 ↩

この力が、ベアリングの選定やギアシステム全体の設計にどのような影響を与えるかを学んでください。 ↩

このたった1つの測定が、ギアの全体的な精度をどのように明らかにするかを学んでください。 ↩

繰返し応力がどのようにギアの故障を引き起こすのか、また、どのような特性が故障の防止に役立つのかを学んでください。 ↩

適切なベアリング予圧がどのようにびびりを防ぎ、回転精度を向上させるかをご覧ください。 ↩

ギアの性能と寿命を最適化するために、正しいバックラッシュ量を指定する方法を学びます。 ↩

この技術によって摩耗を最小限に抑え、ギアシステムの寿命を延ばす方法をご覧ください。 ↩

この重要な指標が、ギアのノイズと性能にどのように直接影響するかをご覧ください。 ↩

この分析がどのように材料組成を特定し、部品の早期故障を防ぐかをご覧ください。 ↩

ギア設計における安全な応力レベルを決定する計算と要因を理解する。 ↩

これらの振動が機械システムの性能に与える重要な影響を理解する。 ↩