より強度の高い部品が必要だが、コストのかかる組立工程や品質問題にうんざりしていませんか?従来の単一素材による製造では、接合部の強度が弱く、複雑な組み立て工程が必要で、応力がかかると部品が破損することがよくあります。

2K射出成形は、1回の成形サイクルで2つの材料を組み合わせることで、より強固で一体化した部品を作り出し、耐久性と性能を向上させながら組み立てコストを削減します。

私はPTSMAKEで長年にわたり、今日あなたが直面しているのと同じ課題に苦闘しているエンジニアと仕事をしてきました。このガイドでは、技術的なプロセスから、製造上の問題を解決し製品性能を高める実際のアプリケーションまで、2K射出成形のすべてを説明します。

2K成形で高度な製品設計と効率性を実現!

複雑な多部品アセンブリにうんざりしていませんか?高い人件費、各接合部での不具合の可能性、シーリングの問題は、常に頭痛の種です。多くの製品設計者が日々このような課題に直面し、より合理的で信頼性の高いソリューションを求めています。複数の部品を1つの堅牢な部品にまとめることができたらどうでしょう?

2K射出成形がゲームを変えるのはここです。2K射出成形は、単なる製造工程ではなく、戦略的な利点なのです。2K射出成形は、優れた性能と美観を備えた、一体化された部品を作ることを可能にします。接着剤、ネジ、ガスケットを完全に排除することを想像してみてください。

PTSMAKEでは、お客様が従来の組み立ての課題を克服するお手伝いをしてきました。異なる素材を1つの成形サイクルで統合することで、製品の機能性を高め、触感を改善し、サプライチェーンを簡素化します。このプロセスは、革新的で耐久性のある製品を生み出す鍵となります。

複数部品組み立ての問題点

従来の方法では、別々に成形された複数の部品を組み立てることが多い。この方法は、潜在的な故障や非効率を引き起こす可能性がある。

| チャレンジ | 伝統的な集会 | 2K射出成形ソリューション |

|---|---|---|

| シーリング | ガスケットまたはシーラントが必要 | 完璧な接着シールを作成 |

| 人件費 | 手作業による組み立てのため高い | 大幅に削減または廃止 |

| 耐久性 | 複数の故障点 | 単一ソリッドコンポーネント |

| 複雑さ | 調達と在庫の部品が増える | 簡易部品表 |

この製造思考の転換は、新たな可能性を解き放つ。かつては製造コストが高すぎたり、信頼性が低すぎたりすると考えられていた、より複雑な形状や統合された機能が可能になるのだ。

2K射出成形の魔法は、2つの異なる材料間に強力で永久的な結合を作り出す能力にあります。これは、単にある素材を別の素材の隣に置くということではなく、成形プロセスそのものにおいて分子レベルで融合させるということなのです。これにより、根本的に強く信頼性の高い部品ができるのです。

完璧な接着の実現

2K部品が成功するかどうかは、材料の適合性に大きく左右される。最初のショット、つまり 基板1オーバーモールドは、第二の素材であるオーバーモールドと完璧に接着するように設計されなければならない。

債券には主に2つの種類がある:

- 化学結合: 2つの材料は化学的な結合を形成し、本質的に互いに溶け合う。これにより、可能な限り強力な結合が形成され、完全なシールが必要な部品に最適です。

- メカニカル・ボンディング: この設計では、最初のショットにアンダーカットや穴が組み込まれている。2つ目の材料はこれらの特徴に流れ込み、物理的なインターロックを作り出します。

成功のための設計上の考慮事項

ボンドを成功させるには、入念なプランニングが必要です。PTSMAKEのエンジニアは、これらの詳細についてお客様と密接に協力しています。

素材選びのポイント:

- 接着: 素材は自然な化学的適合性を持っているか?

- 溶融温度: 2つ目の材料の溶融温度は、1つ目の材料を変形させるべきではない。

- 収縮率: 速度が異なると、部品に反りや応力が生じる可能性がある。

私たちのテストによると、同じ系列のポリマーを選ぶと、最良の結果が得られることが多い。例えば、TPEをPP基材にオーバーモールドすると、一般的に優れた化学結合が生まれます。

技術的な利点だけでなく、2K射出成形はユーザーエクスペリエンスとブランドに大きな利点をもたらします。ソフトタッチのグリップ、一体化されたシール、色分けされた機能などを備えた製品を作ることで、知覚価値と機能性が高まります。これは、顧客が製品とどのように接し、どのように感じるかに直接影響します。

人間工学と美観の向上

高品質の電動工具について考えてみよう。硬くて丈夫なプラスチック製ハウジングと、柔らかくて滑りにくいラバーグリップの組み合わせは、その好例です。これは単に快適さのためだけでなく、安全性とコントロール性を向上させます。2K成形は、このシームレスな統合をワンステップで可能にします。

このプロセスにより、他の方法では困難なデザインの自由度を実現することができます。時間の経過とともに欠けたりすり減ったりする可能性のあるペイントやその他の二次加工を施すことなく、印象的な視覚的コントラストやテクスチャーを作り出すことができます。

サプライチェーンの合理化

複数の部品を1つの部品に統合することで、単に組み立てを簡素化するだけではありません。サプライチェーン全体がより効率的になります。

| 影響地域 | 2K成形前 | 2K成形後 |

|---|---|---|

| ベンダー管理 | 各部品に複数のサプライヤー | 管理するベンダーの減少 |

| インベントリー | 複数の部品をストックする | 1つのSKUで追跡と保管が可能 |

| 品質管理 | 各部品の検査 | 一体型部品の検査 |

この簡素化により、オーバーヘッドが削減され、1つの小さな部品の在庫切れが生産を遅らせるリスクが最小限に抑えられ、最終的には、より強固でコスト効果の高い製造オペレーションにつながります。過去のプロジェクトでは、顧客は全体的な在庫管理コストの顕著な削減を見てきました。

要するに、2K射出成形は、一般的な製造のハードルを克服するための強力な戦略である。2K射出成形は、単一の統合されたコンポーネントを作成することにより、従来の複数部品のアセンブリを超えて移動します。これにより、優れた材料接合による製品の耐久性の向上、より優れた人間工学と美観によるユーザーエクスペリエンスの向上、サプライチェーン全体の合理化が実現します。それは、より高度で信頼性が高く、効率的な製品を生み出すための直接的な道です。

ツーショット成形プロセス:ビジュアルステップバイステップ。

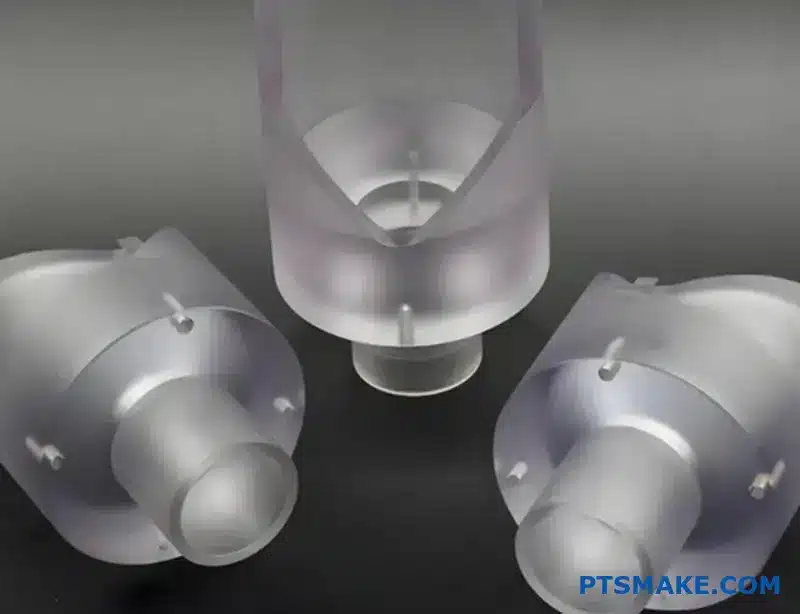

硬いプラスチックのボディにソフト・グリップのハンドルが取り付けられた製品を手にして、どうやって作られたのだろうと不思議に思ったことはないだろうか。2つの異なる素材のシームレスな融合は、多くの場合、2K射出成形の結果である。高度な工程だが、核となるアイデアは驚くほど単純だ。鋼鉄の金型の中で入念に振り付けされたダンスのようなものだ。

2つの別々の部品を接着したり組み立てたりする代わりに、私たちは1つの機械サイクルで1つの統合された部品を作ります。これにより、より強固な接着が可能になるだけでなく、生産が合理化され、時間とコストが節約されます。魔法は、いくつかの正確で自動化されたステップで起こります。この魅力的なプロセスを分解してみよう。

4つのコア・ステージ

サイクル全体がラピッド・シーケンスである。溶融プラスチックから完成したデュアルマテリアル部品まで、その工程は数秒で完了します。各工程は最終的な品質にとって非常に重要です。

マシンの内部で何が起きているのか、簡単に説明しよう:

| ステージ番号 | アクション | 結果 |

|---|---|---|

| 1 | ファーストショット | ベース部(基板)が形成される。 |

| 2 | 金型の再配置 | 金型は2つ目の材料の準備のために移動する。 |

| 3 | セカンドショット | 第2の材料(オーバーモールド)が注入される。 |

| 4 | 排出 | 完成したデュアル・マテリアル・パーツは取り外される。 |

この統合により、見た目の美しさだけでなく、機能的にも優れた部品が生まれる。ゴム製のグリップを備えた歯ブラシや、防水性の電子筐体を思い浮かべてほしい。これらは、2K射出成形の典型的な例です。

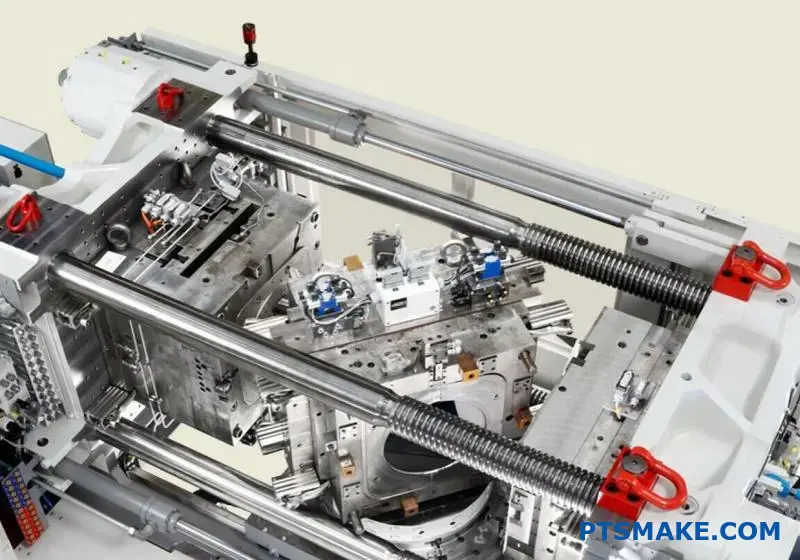

では、メカニズムをもう少し掘り下げてみよう。金型がショット間でどのように位置を変えるかが鍵である。この動作ひとつで、2K射出成形で使われる2つの主な方法が定義されます。この2つの方法を理解することで、特定のプロジェクトにおいて、なぜ1つの方法が他の方法よりも優れているのかがわかります。

方法1:回転成形

この一般的な手法では、金型は2つの異なるキャビティ・ハーフを備えている。最初のショットで基板を作成した後、新しい部品を保持する金型の側面が180度回転する。この回転により、基材と2つ目のキャビティが位置合わせされる。その後、2つ目の材料が残りのスペースに注入され、最終部品が形成される。大量生産には非常に効率的である。マテリアルフローの研究、すなわち レオロジー2ここで重要なのは、両材料が欠陥なく正しく接着することである。

方法2:コアバック成形

コアバック成形は、よりシンプルなアプローチを採用している。金型は回転しない。その代わり、スライドまたはインサートと呼ばれる金型コアの一部が、最初のショット後に引っ込む。この動きによって新たな空洞ができる。そして、この新しくできた空間に2つ目の材料を注入する。この方法は、より単純な形状や、シールを作成する場合によく使用されます。

簡単に比較してみよう:

| 特徴 | 回転成形 | コアバック成形 |

|---|---|---|

| メカニズム | 金型が180°回転 | 金型コア収納(スライドアクション) |

| 複雑さ | より複雑な工具設計 | よりシンプルな工具設計 |

| サイクルタイム | 一般的に速い | 若干遅くなることがある |

| 最適 | 大量生産、複雑な部品 | よりシンプルな形状、シール |

PTSMAKEでは、部品設計、材料選択、生産量に基づいて、お客様が適切な方法を選択できるようお手伝いします。

これらの方法の選択は、単なる技術的な決定ではなく、プロジェクトの結果に直接影響します。その選択は、金型コスト、サイクルタイム、最終的な部品の完全性に影響します。それは、設計意図と製造の実用性のバランスです。

実践的応用と意思決定

例えば、電動工具のハンドルのような大量生産される消費者向け製品は、回転成形のスピードから恩恵を受ける。複雑な金型は、数百万個に分散すれば、価値ある投資となる。一貫したサイクルタイムにより、予測可能な生産スケジュールが保証されます。

一方、単純なシリコーンシールの医療機器は、コアバック成形に適しているかもしれない。金型が複雑でないため、製造コストが低くなります。そのため、初期投資が重要視される少量生産では、より費用対効果の高い選択となる。

クリティカル・マテリアル・ボンド

どのような方法であれ、最も重要な要素は2つの素材間の化学結合である。すべてのプラスチックに互換性があるわけではありません。私たちは、強力で永久的な結合を形成する基材とオーバーモールド材料を選択しなければなりません。そのためには、同じ系列の材料を選ぶか、オーバーモールドと接着するように化学的に設計された基材を使用することがよくあります。私たちのプロジェクトでは、部品が故障しないことを保証するために、材料の互換性を最初に検証します。

要約すると、2K射出成形プロセスは、第一射出、金型の再配置、第二射出、射出という4つの重要な段階を経て、未加工のペレットを融合したデュアルマテリアルの部品に変えます。主な方法である回転成形とコアバック成形のどちらを選択するかは、部品の複雑さ、生産量、コストの考慮によって決まります。最終的に成功するかどうかは、耐久性のある接合を確実にするための適切な材料選択にかかっており、その結果、機能と美観の両方の要件を満たす高品質な一体型部品が出来上がります。

定量的なメリット:2K射出成形が利益を生む理由。

技術的なプロセスを超えて、最も重要なこと、すなわち目に見える結果に焦点を当てましょう。なぜ次のプロジェクトに2K射出成形を選ぶべきなのでしょうか?その答えは、予算、製品品質、タイムラインに直接影響する、明確で定量化可能な利点にあります。それは、より賢い製造の選択をすることです。

この技術は、単に2つのプラスチックを組み合わせるだけのものではありません。生産工程全体を合理化する戦略的な決断なのです。接着、ネジ止め、超音波溶着などの二次組立工程を省くことで、人件費と潜在的な故障のポイントを即座に削減することができます。これこそ、最高の部品統合です。

私たちは、クライアントが大幅なコスト削減を達成するのを見てきました。しかし、そのメリットは初期費用だけにとどまりません。材料間の優れた結合は、部品の構造的完全性を高めます。これは、エンドユーザーにとって、より耐久性と信頼性の高い製品を意味します。

次の比較を考えてみよう。成形後の組み立てを必要とする従来の方法と比較して、2K成形が提供する中核的な利点が強調されています。

| 特徴 | 伝統的な集会 | 2K射出成形 |

|---|---|---|

| 組み立てステップ | 複数(成形、接着、固定など) | 単一統合プロセス |

| 人件費 | 手作業による組み立てのため高い | 大幅に減少 |

| 完全性 | 接着剤/ファスナーの品質による | 優れた分子結合 |

| シールの品質 | 別途ガスケットが必要 | 統合された信頼性の高いシール |

この統合されたアプローチは、部品の設計と生産に関する考え方を根本的に変え、以前は手の届かなかった効率性を解き放ちます。

構造上の利点を掘り下げてみよう。2K射出成形の核となる利点は、2つの材料間に形成される強固な結合です。時間の経過とともに劣化する可能性のある接着剤や、応力点が生じる機械的ファスナーとは異なり、2K成形は化学的または分子的な結合を形成します。その結果、単一で凝集力のある部品になります。

この強化された完全性は、単なる理論的な利点ではありません。私たちのテストでは、2K成形で作られた部品は、落下テスト、振動分析、および周期的な負荷シナリオにおいて、組み立てられた同等品を常に上回っています。リジッドな基板とフレキシブルなオーバーモールドの間のシームレスな移行は、一般的な故障ポイントを排除します。

この耐久性は、製品のライフサイクルとブランド評価に直接影響します。現場での故障が少ないということは、保証コストの削減と顧客満足度の向上を意味します。長持ちする製品を作ることです。改良された 基板接着3 ソフトタッチのグリップや防水シールのような部品が、過酷な条件下でも剥がれたり外れたりしないことを保証します。

ここでは、債券の種類が長期的なパフォーマンスにどのような影響を与えるかについて説明する:

| ボンディング方法 | ボンド強度 | ストレス下での耐久性 | 失敗のリスク |

|---|---|---|---|

| 接着剤 | 可変 | 経年劣化の可能性 | 中~高 |

| ファスナー | グッド | 応力集中を引き起こす | ミディアム |

| 2K成形 | 素晴らしい | 一貫性と永続性 | 非常に低い |

結局のところ、2K射出成形を選択することは、最初のショットからの品質と信頼性への投資なのです。それは、生産を簡素化し、より良い、より強い製品を構築します。

構造的強度にとどまらず、2K射出成形は驚くほど自由な設計を可能にします。2K射出成形は、デザイナーやエンジニアに、機能性だけでなく、美的感覚や人間工学的に優れた製品を生み出す力を与えます。これこそ、混雑した市場で製品が真に際立つことができる場所なのです。

電動工具や台所用品のソフトタッチのグリップを考えてみよう。硬いポリプロピレン(PP)のハンドルに熱可塑性エラストマー(TPE)をオーバーモールドすることで、快適で滑りにくい表面が生まれます。この触感の良さは、ユーザーエクスペリエンスと製品の知覚価値を大幅に向上させます。これは、単純な圧入や接着によるグリップでは実現できません。

もう一つの強力なアプリケーションは、一体型シールの作成です。防水・防塵のIP等級を必要とする電子機器にとって、2K成形は画期的なものです。1回の成形で、柔軟性のあるシールを機器の筐体に直接成形することができます。これにより、別途Oリングやガスケットを使用する必要がなくなり、サプライチェーンが簡素化され、組み立て時間が短縮され、より信頼性の高い一貫したシールが実現します。

このプロセスにより、他の方法では困難または不可能な複雑な形状が可能になる。塗装や印刷に頼ることなく、透明なウィンドウと不透明なハウジングを組み合わせたり、ブランディングのための多色デザインを作成したりすることができます。この設計の柔軟性により、より革新的で統合された製品ソリューションが可能になります。真にユニークで競争力のある製品を生み出す扉を開くことができるのです。

まとめると、2K射出成形は測定可能な大きなメリットをもたらします。部品を1つの工程に集約することで、組み立てコストと労力を削減します。その結果、分子結合が部品の完全性と長期耐久性を高め、より信頼性の高い製品につながります。また、この技術は設計の自由度を高め、美観の向上、ソフトタッチの表面による優れた人間工学、統合されたシーリング・ソリューションを可能にします。より優れた製品をより効率的に製造するための戦略的な製造方法です。

2K射出成形とオーバーモールド:明確な比較。

2K射出成形とオーバーモールドのどちらを選ぶか決めていますか?PTSMAKEではよく聞かれる質問です。表面的には、どちらのプロセスも複数の材料から1つの部品を作ります。しかし、両者は根本的に異なります。

その選択を誤ると、生産速度や人件費、さらには製品の最終的な品質にまで影響を及ぼす可能性がある。生産規模を効率的に拡大するためには、この区別が非常に重要です。

オーバーモールドは2段階のプロセスである。まず、ベースとなる部品を成形する。次に、それを別の金型に移し、その上に第2の材料を射出する。

しかし、2K射出成形は高度に統合されたプロセスである。回転する金型を備えた1台の機械を使い、1回の連続サイクルで2種類の材料を射出する。この一見小さな違いが、プロジェクトにとって大きな意味を持つのです。

選択を容易にするために、直接比較を見てみましょう。この表は、考慮すべき主な要素を分類したものです。

直接対決:主なプロセスの違い

ここでは、あなたの決断の指針となるよう、わかりやすく比較しています。この2つの強力な製造技術の主なトレードオフを強調しています。

| 特徴 | 2K射出成形 | インサート成形 |

|---|---|---|

| プロセス・サイクルタイム | 高速化(単一自動サイクル) | より遅い(多段階、部品移動を含む) |

| 人件費 | 下(高度に自動化されている) | より高い(手作業による部品の取り扱いが必要) |

| ボンド強度 | エクセレント(化学結合) | 良好~非常に良好(主にメカニカルボンド) |

| 幾何学的複雑性 | 高(複雑な統合設計が可能) | 中程度(一部移籍による制限あり) |

| 初期金型投資 | より高い | より低い |

この表から明らかなように、2K成形は初期投資が大きくなる反面、大量生産における効率と接合品質に優れている。

技術的な利点、特に接着強度と設計の自由度について深く掘り下げてみましょう。接着の質は、部品の寿命と性能にとって最も重要な要素であることが多い。

接着強度と設計の自由度

2K射出成形では、最初の材料がまだ熱く溶けている間に、2つの材料を連続して射出する。これにより、分子レベルで強力な化学結合が生まれます。材料は本質的に融合する。この結果、優れた永久的な結合が得られ、分離しない頑丈なシールや一体化した部品を作るのに理想的です。

オーバーモールドは通常、機械的結合に依存する。第二の材料は、第一の部品に設計された穴や特徴の周りに流れ込みます。 基板4.ソフトタッチグリップのような用途には効果的だが、ケミカルボンドと同レベルの永続性や剥離強度に対する耐性は得られないかもしれない。

複雑な形状を解き明かす

この統合プロセスは、部品設計の新たな可能性も開きます。2K成形では、硬質材料と軟質材料の間のシームレスな遷移を持つ複雑な形状を作成することができます。

電子機器筐体の一体型ガスケットを思い浮かべてほしい。これらは防水シールを確実にするために完璧でなければならない。2段階のオーバーモールド工程でこれを達成するのは、はるかに困難で信頼性も低い。2K成形のシングルサイクルの性質は、毎回完璧なアライメントと結合を保証します。PTSMAKEのプロジェクトでは、機能性と美観の両方を備えた複雑なマルチマテリアル部品を作成するために、これを活用しています。

次に、経済的・経営的側面について考えてみよう。あなたの決断は、生産量と部品当たりのコスト目標に大きく左右されるでしょう。先行投資はパズルの1ピースに過ぎません。

コストと効率

2K射出成形の最も大きな運用上の利点は、その効率性です。1つの機械や金型から別の機械や金型に部品を移し替える必要がないため、サイクルタイムと労働力が大幅に削減されます。この自動化こそが、費用対効果の高い大量生産の鍵なのです。

オーバーモールドでは、ベース部品を2つ目の金型に入れるために手作業か複雑なロボットが必要になる。このため、生産される1個1個に時間とコストがかかる。オーバーモールドの初期金型は安価ですが、部品当たりのコストはかなり高くなります。

損益分岐点の計算

2K金型は初期投資額が高いため、躊躇してしまうかもしれない。しかし、労働力とサイクルタイムの節約により、損益分岐点は明確になります。

単純化したシナリオを考えてみよう。

| 生産量 | オーバーモールディング | 2K射出成形 | ベスト・チョイス |

|---|---|---|---|

| 10,000台 | 金型コストを下げ、単価を上げる | 金型費は高く、単価は低い | オーバーモールドの方が安いかもしれない |

| 100,000台 | 高い人件費とサイクルコスト | 自動化による節約は倍増する | 2K成形はコスト効率が高い |

| 1,000,000台以上 | 高すぎる人件費 | 可能な限り低い部品単価 | 2Kモールディングの圧勝 |

規模を拡大すればするほど、2K射出成形の効率は大きな競争優位性をもたらします。それは、長期的な生産コストを下げるための投資なのです。

要するに、2K射出成形とオーバーモールドのどちらを選択するかは、プロジェクト固有のニーズによります。オーバーモールドは、初期投資を抑えつつ柔軟性を持たせることができるため、少量生産やシンプルな設計に適しています。対照的に、2K成形は非常に効率的で自動化されたプロセスです。優れた化学結合と設計の自由度を実現するため、品質と部品単価が最優先される大量生産に最適です。どちらも素晴らしい技術ですが、解決する問題は異なります。

主要産業における革新的なアプリケーション。

車のダッシュボードのボタンの感触が、硬くもあり柔らかくもあるのを不思議に思ったことはないだろうか。あるいは、スマートウォッチが何度使っても防水性を保つのはなぜだろう?その答えは2K射出成形にあります。この技術は未来的な概念ではなく、私たちが毎日使う製品を形作る実用的なソリューションなのです。

2つの異なる素材を1つの工程で化学的に接合することで、複合的な特性を持つ部品を作り出します。これにより、組み立て工程が省かれ、製品の品質が向上します。これは設計者やエンジニアにとって画期的なことです。

自動車の進歩

自動車の世界では、ユーザーエクスペリエンスが最も重要です。2K射出成形は、耐久性と美観の両方を備えた部品を作成することにより、これを実現します。

ダッシュボードコンポーネントとソフトタッチボタン

エアコンノブを思い浮かべてほしい。構造には硬い芯が必要であり、高級感を出すにはソフトでグリップ力のある外装が必要です。2ショット成形は、これを一度に可能にします。PCやABSのような硬いプラスチックが最初に成形され、その後に柔らかいTPEやTPUのオーバーモールドが続きます。

このプロセスによって、単なるボタンが、クルマが感じる品質の重要な一部へと変化する。

| 特徴 | 単一素材ボタン | 2Kモールドボタン |

|---|---|---|

| ユーザー・フィーリング | 硬質プラスチック | ソフトタッチの高級グリップ |

| 耐久性 | 摩耗や傷がつきやすい | 高い耐摩耗性 |

| 組立 | 二次組立が必要 | 一体型部品 |

| シーリング | 別途ガスケットが必要 | 一体型防塵・防湿シール |

家電革命

電動工具からウェアラブル製品まで、耐久性と人間工学は重要なセールスポイントです。マルチマテリアル射出成形が真価を発揮するのはこの点であり、堅牢で使いやすい製品を生み出すことができます。

防水ウェアラブル

スマートウォッチのバンドには、快適性、耐久性、防水性が求められます。2K成形は、時計インターフェース用の硬質プラスチックとバンド用の柔軟なエラストマーを組み合わせることができます。これにより、水や埃の浸入に対するシームレスで信頼性の高いシールが形成されます。

医療や工業の分野では、最高レベルの精度と信頼性が要求されます。ここでは、失敗は許されません。だからこそ、2K射出成形は、プレッシャーのもとで性能を発揮する重要な部品を作るために不可欠なのです。硬質プラスチックと軟質プラスチックの組み合わせだけでなく、機能的に優れた部品を作ることができるのです。

医療機器イノベーション

医療用途では、すべての部品が安全で信頼性が高く、多くの場合生体適合性でなければならない。統合された部品を作る能力は、潜在的な故障のポイントを減らし、患者の安全にとって極めて重要です。

手術器具グリップ

外科医には、過酷な状況でも優れたグリップ力とコントロール性を発揮するツールが必要です。硬い基材を柔らかく手触りの良いTPEでオーバーモールディングすることで、人間工学に基づいた滑りにくいハンドルを作り出します。また、この工程により、グリップは永久的に接着され、層間の汚染を防ぎます。この素材の 粘弾性5 が重要な役割を果たしている。

| アスペクト | 伝統的な集会 | 2K射出成形 |

|---|---|---|

| 汚染リスク | 隙間には細菌が繁殖する可能性がある | ハーメチックシール部品 |

| 耐久性 | グリップが緩んだり、はがれたりすることがある | 永久接着素材 |

| 人間工学 | 限られた設計自由度 | ユーザーの快適性を最適化 |

| 滅菌 | 材料の反応が異なる場合がある | 互換性のために選択された材料 |

産業耐久性

産業環境は過酷です。部品は化学薬品、極端な温度、絶え間ない振動に直面します。2K射出成形は、これらの課題に耐える堅牢な部品を作ります。

密閉センサーハウジング

産業用センサーのハウジングは、電子機器を保護するために剛性が必要な場合が多いですが、湿気やほこりを防ぐために柔軟なシールも必要です。ハウジングを成形し、ガスケットを手作業で貼り付ける代わりに、2ショット成形プロセスでは、剛性の高い部品に直接シールを作成します。その結果、毎回完璧で再現性のあるシールが実現します。

単に用途を列挙するだけでなく、2K射出成形の問題解決力を理解することが極めて重要です。この技術は、以前は不可能であった、あるいは法外に高価であったレベルの機能統合を可能にします。それは、よりスマートで効率的な部品を一から作り上げることなのです。

PTSMAKEでは、お客様が従来の製造の限界を超えるお手伝いをしてきました。単に美観を向上させるだけでなく、素材の相乗効果によって設計の核となる課題をどのように解決できるかに焦点を当てています。

マテリアル・シナジーで複雑な課題を解決する

2K成形の魔法は組み合わせにあります。適切な素材の組み合わせを選ぶことで、製品の性能と耐久性に新たな可能性が生まれます。

機能統合の例

診断装置のケーシングを考えてみよう。耐衝撃性(ポリカーボネート)が必要で、落下防止と流体抵抗のためにソフトシール(TPE)を内蔵する必要があります。2K成形はこれを1つの部品で実現し、組み立てコストを削減し、信頼性を向上させます。これは、私たちが医療関係のお客様のために解決する一般的な課題です。

もうひとつの例は、電動工具のハンドルです。このハンドルには、強度のための剛性フレーム(ガラス繊維入りナイロン)と、ユーザーの快適性と安全性のための振動減衰オーバーモールド(TPU)が必要です。この二重機能は、2ショット成形プロセス特有のものです。

| 素材の組み合わせ | 第一次産業 | 解決された主な利点 |

|---|---|---|

| PC + TPE | 医療、エレクトロニクス | 一体型シーリングによる耐衝撃性 |

| ABS + TPU | 自動車、消費者 | 美しい外観と耐久性のあるグリップ |

| PA66 + TPE | 産業, 自動車 | 人間工学に基づいた耐薬品性 |

| PP + TPV | 消費財 | 柔軟で耐久性のあるヒンジで低コスト |

素材の組み合わせを第一に考えることで、ライフサイクルにわたって本質的な性能と費用対効果の高い部品を設計することができる。

自動車、家電、医療、工業の各分野で、2K射出成形はその価値を証明しています。単純な美しさだけでなく、機能的な統合を実現し、耐久性、信頼性、人間工学に基づいた部品を作り出します。この技術は、異なる素材を接合して1つの高性能部品にすることで、複雑な設計上の課題を解決します。材料の相乗効果を活用することで、製品はより堅牢でコスト効率に優れ、今日最も要求の厳しい産業の中核的なニーズに直接対応することができます。

2K成形部品の製造のための設計(DFM)。

紙面上では素晴らしいデザインでも、すぐに生産上の頭痛の種になることがあります。これは特に2K射出成形に当てはまります。2つの異なる材料間の相互作用は、複雑なレイヤーを追加します。そこで、製造のための設計(DFM)が最も重要なツールとなるのです。

DFMとは、単に製造可能な部品を作ることではありません。効率、品質、費用対効果を最適化することです。これらの原則を早い段階で無視すると、コストのかかるツールの修正につながります。また、イライラさせる製造の遅れや、現場で故障する部品の原因にもなります。

PTSMAKEでは、早期のDFMコラボレーションがプロジェクトをどのように変えるかを見てきました。いくつかの重要な分野に集中することで、設計が堅牢で、生産準備が整っていることを確認することができます。これにより、2K成形プロセスに関連する一般的な落とし穴を避けることができます。

ツーショット部品のDFMの核となる柱を探ってみよう。

DFMの重点分野

適切なDFMは、CADファイルから高品質の物理的部品へのスムーズな移行を保証します。潜在的な問題が成形機に到達する前に対処します。このプロアクティブなアプローチは、2K射出成形の成功の基本です。

以下は、これから説明する重要な分野である:

- 壁厚:2つの素材の間の流れと冷却を管理する。

- ゲート位置:部品の外観と接着の完全性への影響。

- シャットオフ・エリア:鮮明でクリーンな素材移行の秘訣。

- ボンディング界面:絶対に剥離しない部品を作る。

| DFMの原則 | 主要目標 | 無視されがちな失敗 |

|---|---|---|

| 壁厚 | 材料の流れと冷却を均一にする。 | 反り、ヒケ、ストレスクラック。 |

| ゲート位置 | 材料の充填と溶接ラインを管理する。 | 弱い結合、外観上の欠陥。 |

| シャットオフ設計 | 材料の漏れ(フラッシュ)を防ぐ。 | 素材のにじみ、パーツの精細さが悪い。 |

| インターフェース・デザイン | 強固な機械的結合を作る。 | 剥離、応力下での部品の破損。 |

これら4つの要素を正しく理解することが、90%の戦いなのです。これにより、革新的な2つの素材の設計が意図したとおりに機能するようになります。

2K部品の肉厚管理

均一な肉厚は、すべての射出成形における黄金律です。2K部品の場合、その重要性はさらに増します。2つの異なる材料、しばしば収縮率の異なる材料の流動と冷却を管理することになります。

一貫性が鍵

理想的には、基材とオーバーモールド材の両方の壁ができるだけ均一であるべきです。極端なばらつきは冷却ムラの原因となります。これは内部応力を生み、部品の反りやヒケの原因となります。厚みの変化が避けられない場合は、スムーズで緩やかな移行を目指します。

スムーズな移行が重要

肉厚を変えなければならない場合は、鋭角を避けてください。余裕のある半径と緩やかな傾斜を使用する。こうすることで、溶けたプラスチックが均等に流れやすくなります。圧力低下を防ぎ、キャビティが完全に満たされるようにします。スムーズな流路は、2つの材料を強固に化学結合 させるために不可欠である。流れが悪いと、弱点が生じます。

戦略的ゲート配置

ゲートは、溶融プラスチックが金型キャビティに入る場所です。その位置は、部品の最終的な品質を左右する重要な決定事項です。美観から構造的完全性まで、すべてに影響します。ゲートの位置が悪いと、せっかくの完璧なデザインも台無しになってしまいます。

について レオロジー6 ここで重要な役割を果たすのが、素材の特性である。各素材が圧力下でどのように流動するかを理解することが鍵となる。

美観と強度への影響

私たちは、外観上の傷を隠すために、見えない部分にゲートを配置するようにしている。さらに重要なのは、ゲートの位置がウェルド・ラインの形成を左右することだ。このウェルドラインは、2つのフローフロントが出会うところに現れます。2K射出成形では、材料界面のウエルドラインが重要な弱点となり、結合が損なわれる可能性があります。

| ゲートタイプ | ベスト・ユースケース | 考察 |

|---|---|---|

| エッジゲート | シンプルでフラットなパーツ。 | トリミング後、目に見える跡が残る。 |

| トンネルゲート | 大量生産。 | 部品を自動的に脱脂。 |

| ホット・チップ・ゲート | 完璧な仕上げを必要とする部品。 | より複雑で高価な工具 |

適切なゲート戦略により、丈夫で見た目に美しい部品を作ることができます。そのためには、外観上のニーズと2Kプロセスの機械的要件のバランスを取る必要があります。

重要なシャットオフとシーリングエリアの設計

2K射出成形では、シャットオフとは金型の2つの半分が押し合う部分のことである。これにより、2つ目の材料が1つ目の材料ににじむのを防ぐシールが作られます。材料間の鮮明できれいなラインは、この機能にかかっています。

スチールセーフ」アプローチ

堅牢なシャットオフの設計は譲れません。これらの表面は、タイトシールを形成するために完全に合わなければなりません。わずかな隙間でも、引火や材料のにじみにつながります。私たちの経験では、これらの機能を「スチール・セーフ」に設計することは賢明な予防策です。つまり、必要であれば簡単にスチールを取り外してフィットを強化することができるのです。スチールを戻すのは、はるかに難しく、コストもかかります。

私たちはしばしば、角度のついたシャットオフや段差のあるシャットオフの設計を推奨しています。これらは単純な平面よりも信頼性の高いシールを提供します。プラスチックの移動経路をより複雑にし、潜在的な漏れを効果的に止めます。

メカニカル・インターロックで絆を深める

材料の適合性は化学的な結合をもたらしますが、決してそれだけに頼るべきではありません。真に堅牢な2K部品には、メカニカル・インターロックが組み込まれています。これらの設計機能は、2つの材料を物理的にロックします。これにより、はるかに強力で信頼性の高い結合が生まれます。

化学的接着を超えて

木工の蟻継ぎのようなものだ。接着剤だけでなく、形状のかみ合わせが強度をもたらすのです。2K成形では、最初のショット(基材)に穴、溝、チャンネルなどの特徴をデザインすることができます。そして、2つ目の材料がこれらの特徴に流れ込むことで、強力な機械的結合が生まれます。

| ボンディング方法 | 強さ | デザインの複雑さ | 信頼性 |

|---|---|---|---|

| ケミカルのみ | 中程度 | 低い | 素材による |

| メカニカルのみ | 高い | 中程度 | 非常に高い |

| 化学+機械 | 非常に高い | 中程度 | 最高 |

この複合的なアプローチは、応力、ねじれ、または剥離力を受ける部品のためのゴールドスタンダードです。これにより、オーバーモールドが基板から剥離することはありません。これらの技術やその他の詳細については、当社の包括的なDFMガイドをダウンロードすることをお勧めします。これは、PTSMAKEのチームがあなたのようなエンジニアの成功を支援するために開発したリソースです。

2K射出成形における製造のための設計の成功は、4つの重要な柱にかかっています。一貫した肉厚とスムーズな移行は、適切な材料の流れを確保し、欠陥を防ぎます。戦略的なゲートの配置は、美的品質と構造的完全性の両方にとって極めて重要です。さらに、正確なシャットオフエリアは、材料間をきれいに分離するために不可欠です。最後に、化学的接着と同時に機械的インターロックを組み込むことで、最も強固で信頼性の高い接着が実現し、最終部品の長期的な性能と耐久性が保証されます。

材料適合性:完璧な接着のためのガイド。

適切な材料を選択することは、2K射出成形において最も重要な決定事項です。それを正しく行えば、シームレスで耐久性のあるマルチマテリアル部品を作ることができます。間違えれば、剥離、層間剥離、製品不良が残ります。コストのかかるミスです。

多くの人は、2つのプラスチックを選ぶのと同じくらい簡単なことだと信じている。しかし、現実は複雑な科学である。強力で永久的な結合は偶然に起こるものではありません。基材とオーバーモールディング材との間の深い分子的な相性に依存しているのです。

あるプラスチックが別のプラスチックとくっつくのはなぜか?その秘密は化学構造にある。ある種のポリマーは自然に互いに引き寄せられ、強力な化学結合を形成する。一方、互いに反発し合うポリマーもあり、それらをつなぎ合わせるには巧みな設計上の仕掛けが必要となる。

このガイドはあなたの出発点です。明確な適合表をお渡しします。材料選択の複雑な世界をナビゲートするためにご活用ください。よくある落とし穴を避け、長持ちする部品を設計するのに役立ちます。完璧な接着のためのカンニングペーパーとお考えください。

素材選びを真にマスターするには、"なぜ "を理解する必要がある。なぜ、ある素材は完璧に結合するのに、ある素材はバラバラになってしまうのか?それは、化学結合と機械的インターロッキングという2つの主なメカニズムに起因する。

化学結合分子の握手

2K射出成形における理想的な接合は化学的なものである。これは、溶融したオーバーモールド材料が基材と接触したときに起こります。両材料のポリマー鎖が交じり合い、界面で真の分子ウェルドを形成します。

このタイプの結合は、信じられないほど強力で信頼性が高い。それは類似した化学的性質を持つ材料に大きく依存します。極性や 表面エネルギー7 が大きな役割を果たしている。これらの特性が揃えば、素材は自然に互いに引き合う。

メカニカル・インターロック:フィジカル・グリップ

選んだ素材が化学的に適合しない場合は?機械的なインターロッキングによって強力な結合を達成することができます。この方法は、化学的な引力ではなく、部品の物理的な設計に依存しています。

私たちは、アンダーカット、穴、粗いテクスチャーなどの特徴を持つ基板を設計します。そして、オーバーモールディング材がこれらの特徴に流れ込み、固化します。これにより、マジックテープが機能するのと同じように、強力な物理的グリップが生まれます。特にナイロンのような素材にとっては、強固なソリューションです。

簡単に比較してみよう:

| 特徴 | 化学結合 | メカニカル・インターロック |

|---|---|---|

| ボンド強度 | 非常に高い | 中~高 |

| メカニズム | 分子接着 | 物理的なもつれ |

| 必要条件 | 素材適合性 | 基板設計の特徴 |

| 例 | ABS上のTPE | アンダーカットを施したPA66上のLSR |

理論を知ることも大切ですが、それを応用することこそが重要なのです。あなたの仕事を簡単にするために、PTSMAKEで扱ったプロジェクトに基づいた材料適合表をまとめました。この表は、業界で最も一般的な素材の組み合わせをカバーしています。

これを出発点としてください。次の2K射出成形プロジェクトの選択肢を素早く絞り込むのに役立ちます。

一般材料適合表

| 基板材料 | TPE(SEBSベース) | TPU(エステル系) | LSR(シリコーン) |

|---|---|---|---|

| ABS (アクリロニトリル・ブタジエン・スチレン) | グッド | グッド | 貧しい*。 |

| PC (ポリカーボネート) | グッド | グッド | 貧しい*。 |

| PA66 (ポリアミド66) | 貧しい | フェア | 良好(プライマー付き) |

| PBT (ポリブチレンテレフタレート) | フェア | グッド | 貧しい*。 |

注:LSRは、ほとんどの熱可塑性プラスチックと強力に接着するために、プライマーやメカニカルインターロックを必要とすることが多い。

チャートを超えて

この表はガイドラインであることを忘れないでください。材料の正確なグレード、着色剤や難燃剤のような添加剤、さらには成形工程のパラメーターが接着強度に影響を与える可能性があります。例えば、TPUをPCにオーバーモールドすると、優れた接着強度が得られます。これは、両材料が極性を共有しているためです。

しかし、TPEをPA66にオーバーモールドした場合、機械的な特徴がなければ、おそらく失敗するだろう。化学的性質が違いすぎるのです。私たちの仕事では、使用予定の特定の材料グレードをテストするために、サンプルプラークを作成することを常に推奨しています。この検証ステップにより、当て推量は一切なくなります。

2K射出成形の成功は、材料の相性にかかっている。最も強い結合は化学的なもので、ポリマー同士が自然に引き合うことで形成されます。材料が相容れない場合は、強固な機械的インターロックが必要な強度を提供することができます。このガイドと表は確かな基礎を提供しますが、完璧で長持ちする接合を保証するには、特定の材料グレードで実環境試験を行うことが不可欠であることを忘れないでください。専門家に相談することで、コストのかかる失敗を未然に防ぐことができます。

私たちの高度な2K成形能力と技術。

正しいアイデアを持つことは一つのことだ。それを実現するための適切な技術を持つ適切なパートナーを持つことがすべてです。PTSMAKEでは、高精度2K射出成形に必要な特定の技術と専門知識に多大な投資を行ってきました。それは単に機械があるということではなく、完全な統合システムがあるということなのです。

このシステムにより、お客様の設計意図が最終製品に完璧に反映されます。私たちは、最新鋭の設備と深い工学的知識を兼ね備えています。この相乗効果により、他社が敬遠するような複雑な形状や素材の組み合わせにも取り組むことができます。

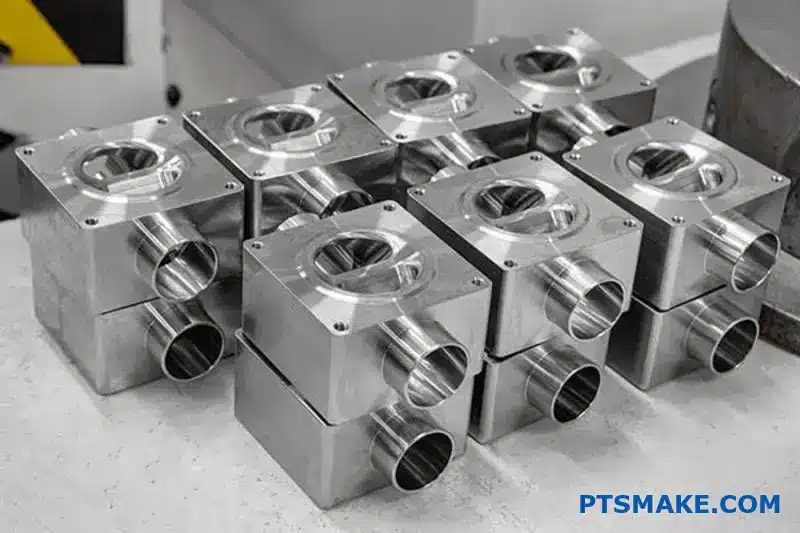

私たちの能力は、強力で信頼性の高い機械の基礎の上に構築されています。私たちは、さまざまな2K射出成形専用プレスを稼働させています。これにより、様々な部品サイズや生産量に柔軟に対応することができます。

コア2K成形設備

私たちは、エンゲルやアーバーグといったメーカーの業界をリードする機械を利用しています。この選択は偶然ではありません。その精度と信頼性は、2K成形に要求される厳しい公差にとって極めて重要です。

| マシンの特徴 | スペック/能力 | プロジェクトへの影響 |

|---|---|---|

| トン数範囲 | 80T - 450T | 小さな複雑な部品から大きな部品まで、多用途。 |

| 射出ユニット | デュアル独立制御 | 完璧な層接着のための正確な材料供給。 |

| 制御システム | 高度なCNCプログラミング | 高い再現性とプロセスの安定性 |

| 金型技術 | 回転プラテン、インデックスプレート | 効率的で複雑なマルチショット成形をサポートします。 |

当社の近代的で清潔な施設には、この高度な設備が設置されています。工程の一貫性を確保するため、管理された環境を維持しています。これは、高品質のパーツを次から次へとお届けするための鍵です。

優れた機械は物語の半分に過ぎない。本当の魔法は金型にあります。多くの金型メーカーとは異なり、当社には完全装備の社内ツールルームがあります。これはお客様にとって大きな利点です。

独自の金型設計と製造能力を持つことは、ゲームを変えます。つまり、最初から全工程をコントロールできるのです。サードパーティの金型メーカーを待つことはありません。この垂直統合は、コミュニケーションを合理化し、リードタイムを短縮します。

社内金型とエンジニアリングの専門知識

私たちのエンジニアは、お客様の部品と私たちの機械に特化した金型を設計します。この相乗効果は、2K射出成形を成功させるために非常に重要です。エンジニアは高度なソフトウェアを使用して成形プロセスをシミュレートします。これにより、鋼材を切断する前に潜在的な問題を予測し、解決することができます。

ゲートの位置から冷却チャンネルに至るまで、細部に至るまで配慮しています。素材の レオロジー8 を入念に分析し、2つのプラスチックが完璧に化学結合するようにします。この積極的なアプローチは、コストのかかる試行錯誤のサイクルを最小限に抑えます。

私たちのチームは、異なる素材がどのように作用し合うかを深く理解しています。この知識は、耐久性のあるシームレスな接合を実現するために非常に重要です。

| エンジニアリング・ステージ | フォーカス | 顧客特典 |

|---|---|---|

| 製造可能設計(DFM) | 2Kプロセスでの部品設計の最適化。 | コスト削減と部品品質の向上 |

| 金型流動解析 | プラスチックの流動と結合をシミュレートする。 | ボイドや弱い結合などの欠陥を防ぐ。 |

| ツール設計・製作 | 精密エンジニアリングと機械加工。 | 安定した部品を提供する堅牢な金型。 |

| プロトタイピングと検証 | プロセスをテストし、改良する。 | 最終製品が仕様を満たしていることを保証する。 |

この専門知識により、お客様のプロジェクトはコンセプトから制作までスムーズに進みます。私たちはすべてのステップを管理し、お客様との窓口を一本化し、全責任を負います。

私たちのプロセスは、コラボレーションを中心に組み立てられています。私たちは、お客様のチームの延長線上にいると考えています。最初の見積もり依頼から、当社のエンジニアが関与します。お客様の目標や課題を理解するために、エンジニアはお客様と協力します。

この協力的なアプローチは、複雑な2K射出成形プロジェクトには不可欠です。私たちは、オープンなコミュニケーションと専門知識の共有が最良の結果につながると信じています。お客様の製品知識と当社の製造経験を組み合わせることで、強力なパートナーシップが生まれます。

共同制作への道

CADファイルを受け取ってボタンを押すだけではありません。私たちは詳細な検討プロセスに取り組みます。製造性や費用対効果の大きな改善につながる小さな設計の微調整を提案することもあります。私たちの目標は、初日からプロジェクトを成功に導くことです。

このパートナーシップは、プロジェクトのライフサイクルを通じて継続されます。私たちは定期的に最新情報を提供し、いつでも進捗状況を話し合うことができます。透明性は、PTSMAKEの活動の中核をなすものです。

私たちの構造化されたプロセスは、偶然に任されるものは何もないことを保証します。すべてのステップは計画され、実行され、検証されます。

| プロセスステップ | 私たちの行動 | あなたの関与 |

|---|---|---|

| 1.初回コンサルテーション | 当社のエンジニアがお客様の設計と目標を検討します。 | プロジェクトの要件と仕様を提供する。 |

| 2.DFMと見積もり | 詳細な分析と透明性の高いお見積もりをご提供いたします。 | デザインの方向性を検討し、承認する。 |

| 3.金型製造 | 私たちのチームは高精度の2K金型を製作します。 | 定期的に進捗状況をお知らせします。 |

| 4.部品生産 | 私たちはまず記事を作成し、次にフル生産を行う。 | あなたはサンプルを承認し、最終的な部品を受け取ります。 |

この体系的なアプローチにより、リスクを最小限に抑え、納期を確実に守ります。私たちが製造の複雑さを処理することで、お客様はコアビジネスに集中することができます。

当社の高度な2K成形能力は、完全なシステムです。エンゲルやアーバーグのようなトップクラスのプレス機と、社内の金型に関する深い専門知識が組み合わされています。この統合は、当社の協力的なエンジニアリングチームによって導かれ、お客様の複雑な部品が最高水準で製造されることを保証します。DFM分析から最終生産に至る全プロセスを管理し、プロジェクトの成功に向けた信頼性の高い合理的な道筋を提供します。私たちは、製造革新のパートナーです。

サクセスストーリー実際の2K成形のケーススタディ。

理論も大事だが、本当に重要なのは結果だ。口では安いと言いますが、あるテクノロジーが現実世界の問題をどのように解決しているかを見ることは貴重です。そこで、PTSMAKEで扱った実際のプロジェクトをいくつかご紹介したいと思います。これらは単なる仮定の話ではなく、2K射出成形が信じられないほどの価値を提供した具体的な例です。

クライアントが直面した課題と、それをどのように成功に導いたかを紹介する。それぞれのケースはシンプルな構成になっています:問題、解決策、結果。この形式は、私たちのアプローチの効果を明確に示しています。複雑な問題から、いかにして合理的で費用対効果の高い結果につなげたかをご覧いただけます。

これらの例は、さまざまな業界から寄せられたものです。これらは、2K成形プロセスの多用途性を示しています。頑丈な自動車部品であれ、人間工学に基づいた消費財であれ、原理は同じです。私たちは、より良い、より統合された製品を作るために材料を組み合わせます。

では、具体的な話をしよう。

ケーススタディ1:自動車用センサーハウジング

問題点

自動車業界のあるクライアントは、重要なセンサー用の堅牢なハウジングを必要としていた。その部品は、エンジンルームの過酷な条件に耐えなければなりませんでした。つまり、極端な温度、振動、流体への暴露です。さらに重要なことは、IP67等級、つまり完全な防塵・防水性が必要だったことです。以前の設計では別のガスケットを使用していたため、組み立てにコストがかかり、経年劣化で故障しやすいものでした。

2K成形ソリューション

私たちは、2K射出成形による単一部品のソリューションを提案した。その工程では、本体に硬質で耐熱性のあるポリブチレンテレフタレート(PBT)を成形しました。その後、同じ金型で熱可塑性エラストマー(TPE)シールをハウジングに直接オーバーモールドしました。これにより、完璧な永久接着が実現した。

数値化された結果

その結果は、クライアントにとって画期的なものだった。一体化されたシールにより、別個のガスケットが不要になり、手作業で組み立てるステップもなくなりました。

| メートル | 2K成形前 | 2K成形後 | 改善 |

|---|---|---|---|

| 部品数 | 2(ハウジング+ガスケット) | 1(統合部品) | 50% リダクション |

| 組み立て時間 | ~30秒/パート | 0秒/パート | 100% 消去 |

| 防水等級 | IP65(最高) | IP67(認証済み) | 要求超過 |

| 単価 | ベースライン | 18%で減少 | 大幅な節約 |

最終的な部品は信頼性が高まっただけでなく、製造コストも安くなった。すべての検証テストに見事に合格し、製品全体の品質が向上した。

ディープ・ダイブ完璧な絆の実現

2つの異なる素材の間に耐久性のある結合を作り出すことが、2K射出成形の核心です。単に押し付けるだけではありません。成功の鍵は、材料の互換性、金型設計、正確な工程管理にかかっている。自動車用センサーのプロジェクトでは、PBTとTPEの選択が非常に重要でした。

これらの素材は、優れた耐久性を持つように設計されている。 化学結合9 特性を持つ。オーバーモールドの段階では、溶けたTPEがまだ温かいPBT基材の上に流れます。界面では、両材料のポリマー鎖が混ざり合い、強力で永久的な結合が形成されます。単なる機械的なロックではなく、分子レベルでの融合なのだ。

PTSMAKEのチームは、複数の金型流動シミュレーションを行いました。これにより、ゲートの位置と射出パラメーターを最適化することができました。PBTハウジングに欠陥や応力を発生させることなく、TPE材料がシールチャネルを完全に満たすようにする必要がありました。

以下は、私たちがコントロールする主な要素を簡略化したものである:

| プロセスパラメーター | 重要性 | なぜ重要なのか |

|---|---|---|

| 基板温度 | 高い | 表面が強力な化学結合を受けられるようにする。 |

| オーバーモールド射出速度 | ミディアム | 材料を劣化させたり、基材を損傷させることなく、空洞を埋める。 |

| 保持圧力 | 高い | ヒケを防ぎ、適切な部品密度を確保します。 |

| 冷却時間 | クリティカル | 部品排出前にボンドが適切に硬化するようにする。 |

これらの要素を微調整することで、一体となって機能するシームレスな部品を作り出します。この細部へのこだわりが、標準部品と高性能部品を分けるのです。

ケーススタディ2:人間工学に基づいた電動工具のグリップ

問題点

ある大手消費者ブランドは、コードレス・ドリルの新製品を発売しようとしていた。重要な設計目標は、優れた人間工学であった。快適で滑りにくく、現場での酷使に耐える耐久性のあるハンドルを求めていたのだ。最初のプロトタイプでは、標準的なプラスチック製ハンドルにゴム製スリーブを被せていた。これは安っぽく感じられ、酷使するとスリーブがねじれたり剥がれたりする可能性があった。

2K成形ソリューション

私たちは彼らのデザインチームと協力して、完全に一体化したハンドルグリップを開発しました。解決策は、2K射出成形プロセスでした。ハンドルの構造コアには強靭なガラス繊維入りポリプロピレン(PP)を使用。外側のレイヤーには、カスタムデザインのテクスチャーを持つソフトタッチのTPEをオーバーモールドしました。これにより、快適なクッションと確実なグリップの両方が実現しました。

「PTSMAKEは単に部品を作ってくれただけでなく、製品を改良してくれました。2K成型ハンドルは、今や主要な販売機能であり、使い心地に関する顧客からのフィードバックは、圧倒的な好意的なものでした。"- 製品マネージャー

数値化された結果

新しいハンドル・デザインは、ユーザー・エクスペリエンスを一変させ、製造効率を向上させた。混雑した市場において、製品を際立たせることができた。

| メートル | 2K成形前 | 2K成形後 | 改善 |

|---|---|---|---|

| 製造ステップ | 2(ハンドル金型+グリップ組立) | 1(一体成形) | 合理化されたプロセス |

| 製品の耐久性 | テストにおけるグリップ剥離の問題 | 2メートルの落下テストに合格 | 100%合格率 |

| ユーザー快適性スコア | 6.5 / 10 | 9.2 / 10 | 41.5%増加 |

| 知覚価値 | スタンダード | プレミアム | ブランドイメージの向上 |

このプロジェクトは、2K成形が技術的な機能だけでなく、製品の外観、感触、そして全体的な市場アピールを大幅に向上させるためにも使用できることを実証している。

これらの実際のケーススタディは、2K射出成形が単なる製造工程ではないことを示しています。強力な問題解決ツールなのです。材料を1つの部品にインテリジェントに組み合わせることで、コスト削減、製品性能の向上、優れたデザインの創造を支援します。自動車や電動工具の例に見られるように、その結果は具体的で、測定可能で、インパクトのあるものです。このプロセスは、複雑な課題をエレガントで効率的なソリューションに変えます。

すべての部品に品質と精度を保証します。

品質は単なる最終チェックではありません。特に2K射出成形のような複雑な工程では、品質がすべての基礎となります。エンジニアや調達マネージャーにとって、規格外の部品を受け取ることは不便以上のものです。そのようなリスクは、私たちには負いたくありません。

PTSMAKEでは、品質へのコミットメントを業務DNAに組み込んでいます。信頼は一貫した信頼できる結果によって得られることを理解しています。そのため、厳格な規格と認証を維持し、製造するすべてのコンポーネントがお客様の仕様を正確に満たしていることを保証しています。私たちのアプローチは、単に不具合を発見することではなく、不具合を未然に防ぐことなのです。

コア品質への取り組み

私たちは認証されたフレームワークから始めます。ISO9001:2015認証は単なるバッジではありません。ISO9001は、お客様のCADファイルを受け取った瞬間から最終出荷まで、すべてのステップを管理します。この構造化されたプロセスは、B2Bのお客様が重要なアプリケーションに求めるトレーサビリティとコントロールを提供します。

検査の旅

各部品は多段階の検査工程を経ます。これにより、品質は最終段階だけでなく、継続的に監視・検証されます。これは、信頼を築き、精度を保証するために考案された体系的なアプローチです。

| ステージ | 主な活動 | 目的 |

|---|---|---|

| 原材料の入荷 | 材料証明書の検証、硬度・組成試験 | 材料が最初からプロジェクトの仕様を満たしていることを確認する。 |

| インプロセス品質管理 | 一次製品検査(FAI)、定期的な寸法検査 | 逸脱を早期に発見し、プロセスの安定性を維持する。 |

| 最終部品承認 | 寸法検査、外観検査、機能検査 | 出荷前に、完成部品がすべての設計要件を満たしていることを確認すること。 |

シンプルなものから複雑なものまで、すべてのパーツがお客様のデザインに完璧にマッチするよう、細心の注意を払っています。

精度をお約束するために、私たちは最先端の計測機器に投資しています。技術は、私たちの品質管理プロセスにおける重要なパートナーです。手作業では不可能なレベルの精度と再現性で測定することができます。これは、公差の厳しい部品や複雑な形状の部品には特に不可欠です。

私たちの検査ラボには、客観的でデータに基づいたフィードバックを提供する高度なツールが装備されています。このデータは部品の承認に使用されるだけでなく、製造プロセスを継続的に改善するためにも使用されます。絶え間ない改善のループを生み出すためです。私たちは、良いデータがより良い部品につながると信じています。

PTSMAKEの高度計測

当社の工具は、お客様の多様なニーズに対応できるよう選定されています。航空宇宙部品から医療機器に至るまで、作業に適した機器を取り揃えています。この能力により、私たちの仕事に全幅の信頼を寄せていただける包括的な検査報告書を提供することができます。使用機材 統計的工程管理10 当社のプロセスを監視・管理するため

当社の主要検査技術

以下に、私たちが採用しているコア・テクノロジーと、それらが私たちの達成に役立っていることをご紹介します。それぞれの技術は、私たちの包括的な品質保証戦略の中で特定の役割を果たしています。

| 設備 | 主要用途 | 主なメリット |

|---|---|---|

| 三次元測定機(CMM) | 複雑な3D形状や厳しい公差の検証。 | ミクロン単位の高精度で再現性のある測定が可能。 |

| 光学式スキャナー | 詳細な表面データを取得し、CADモデルと比較。 | 自由形状のサーフェスに最適で、外観を完璧に仕上げる。 |

| デジタルノギス&マイクロメータ | 生産中の重要な寸法を迅速かつ正確にチェックします。 | 現場でのリアルタイムのフィードバックと工程調整が可能。 |

| 硬度計 | 熱処理後の材料特性の確認。 | 部品が強度と耐久性の要件を満たしていることを確認する。 |

この技術への投資は、お客様のプロジェクトの成功への直接的な投資です。こうして私たちは、お客様の設計を具体的で高品質な部品に変えていくのです。

私たちの品質哲学は、検査ラボの枠を超えています。私たちはリスクの軽減に焦点を当てた積極的なアプローチを信条としています。これは、最初の材料が切断されるずっと前から始まります。それは、徹底した製造可能設計(DFM)分析から始まります。2K射出成形プロジェクトでは、このステップが絶対に重要です。

お客様の設計を分析し、成形プロセスにおける潜在的な課題を特定します。これは、肉厚、抜き勾配、または2つの材料間の結合に関する問題を含む可能性があります。このような潜在的な問題に前もって対処することで、コストのかかる金型の修正や生産ラインの遅れを防ぎます。

プロアクティブな品質管理とリアクティブな品質管理

多くのサプライヤーは最終検査にのみ注力しており、これは消極的なアプローチである。問題が発生してから発見するのです。PTSMAKEでは、プロジェクトのライフサイクル全体を通して品質チェックを統合します。このプロアクティブな考え方が、重要な差別化要因です。時間を節約し、コストを削減し、驚きを排除します。

当社のエンジニアはお客様のチームと密接に連携します。お客様の設計を性能と製造性の両面から最適化するために、フィードバックや提案を行います。この協力的なプロセスにより、よりスムーズな生産と、より良い最終製品をお約束します。

| アプローチ | プロアクティブQC(PTSMAKE法) | 反応性QC(従来法) |

|---|---|---|

| タイミング | 生産前と生産中 | 生産完了後 |

| フォーカス | 欠陥の防止 | 欠陥の検出 |

| 主な活動 | DFM解析、プロセスシミュレーション | 最終部品検査 |

| 成果 | スクラップの削減、コストの削減、納期の短縮 | スクラップ率の上昇、手戻りの可能性、遅延 |

この積極的な戦略は、私たちの活動の中心です。初日からお客様のプロジェクトを成功に導き、2K射出成形部品の品質が決して偶然に委ねられないようにするのです。

ISO9001:2015のような認証されたプロセスと高度な計測技術を基盤に、品質へのこだわりは揺るぎません。CMMや光学スキャナーのようなツールを採用し、精度を確保しています。さらに重要なことは、生産開始前にDFM分析を用いてリスクを軽減するという、積極的なアプローチを取っていることです。このシステムにより、特に複雑な2K射出成形において、すべての部品がお客様の正確な仕様に適合することが保証され、私たちのパートナーシップに永続的な信頼が築かれます。

2K成形に関するよくある質問。

率直な答えを得ることは、プロジェクトを前進させる鍵です。皆さんは疑問を持っていますが、私の目標は明確で直接的な答えを提供することです。そうすることで、十分な情報に基づいた意思決定を迅速に行うことができます。それでは、2K射出成形についてよくあるお問い合わせのいくつかに取り組んでみましょう。

プロセスを前もって理解することで、時間を節約し、驚きを防ぐことができます。プロジェクトのスケジュールやコストには多くの要因が影響します。私たちは最初から透明性を保つことを信条としています。これにより、デザインから制作までスムーズなパートナーシップをお約束します。

2K射出成形金型の一般的なコストは?

万能の答えはありません。2K金型のコストは、いくつかの重要な要素に左右されます。部品の複雑さが最大の要因です。より複雑な設計には、より複雑な金型が必要です。

金型に使用される素材自体もまた、一役買っている。硬化鋼の金型はコストが高いが、何百万回も使用できる。アルミ金型は安価ですが、寿命は短くなります。プロトタイピングには最適です。

主な費用の内訳は以下の通り:

| ファクター | コストへの影響 | なぜ重要なのか |

|---|---|---|

| 部品の複雑さ | 高い | 複雑なディテールは、より多くの加工時間を必要とする。 |

| 金型材料 | 高い | 硬化鋼とアルミニウムの比較は寿命に影響する。 |

| 部品サイズ | ミディアム | 部品が大きくなると、より大きくて高価な金型が必要になる。 |

| 生産量 | ミディアム | 大量生産される工具には、耐久性があり、高価な素材が必要だ。 |

| キャビテーション | ミディアム | キャビティが多いと初期コストは上がるが、部品価格は下がる。 |

金型製作と製造のリードタイムはどのくらいですか?

リードタイムはプロジェクトの複雑さによって異なります。単純な2K射出成形金型は、製作に4~6週間かかります。非常に複雑な金型では8~12週間以上かかることもあります。

ツールが完成し、承認されると、生産が開始される。最初の生産は通常、ツールの検証後1週間以内に行われます。私たちは常に、プロジェクトの詳細なタイムラインを提供します。これにより、すべての段階でお客様に情報を提供することができます。

最低注文数量(MOQ)はいくらですか?

射出成形には最小注文数量が必要です。2K成形機のセットアップ工程は複雑である。金型を装填し、2つの射出ユニットを較正する必要がある。これには時間と材料がかかる。

当社のMOQは、効率的で費用対効果の高いプロセスを保証します。ほとんどのプロジェクトの場合、当社のMOQは1,000個前後から始まります。しかし、これは柔軟に対応することができます。ケースバイケースで評価します。

試作品や少量生産の場合は、他の製造方法の方が良い場合もあります。お客様のニーズに最適な製造方法をご提案いたします。私たちはお客様のプロジェクトを成功に導くパートナーです。そのためには、お客様の特定の開発段階に適した製造方法を見つける必要があります。目標は、コストと当面のニーズのバランスをとることです。

というコンセプトである。 レオロジー11 素材の流れを理解することがカギとなる。

どのようなデザインファイル形式を受け付けていますか?

当社では、さまざまな標準CADファイル形式を扱っています。これにより、お客様の設計チームと当社のエンジニアとの間のシームレスなコミュニケーションが保証されます。私たちの目標は、お客様にとって可能な限り簡単なプロセスにすることです。

適切なファイル形式をご提供いただくことで、お見積もりとDFM解析を迅速に開始することができます。

ここでは、私たちが受け入れる最も一般的なファイル形式を示します:

| ファイル形式 | エクステンション | こんな方におすすめ |

|---|---|---|

| ステップ | .stp / .step | 3Dモデル(ユニバーサル) |

| IGES | .igs / .iges | 3Dモデル(ユニバーサル) |

| ソリッドワークス | .sldprt | 3Dモデル(ネイティブ) |

| オートデスク | .dwg / .dxf | 2Dドローイング |

| 2Dドローイング |

私たちは多くのフォーマットを受け入れますが、STEPファイルはしばしば最良の選択です。STEPファイルは汎用性が高く、3Dモデルの整合性を維持し、変換の問題もありません。公差のある2D図面を提供することも非常に役立ちます。

私のプロジェクトの素材選びを手伝ってもらえますか?

もちろん材料の選択は、2K射出成形において最も重要なステップの一つです。正しい選択によって、部品は意図したとおりの性能を発揮します。私たちは、このプロセスを通してお客様を積極的に指導します。

私たちのチームは、すべての変数を考慮するお手伝いをします。これには、機械的特性、耐薬品性、温度暴露などが含まれます。また、2つの材料間の結合にも重点を置いています。耐久性のある部品には、強力な化学的または機械的結合が不可欠です。

PTSMAKEの過去のプロジェクトでは、このことがいかに重要であるかを目の当たりにしてきました。不適切な材料の組み合わせは、層間剥離や部品の故障につながります。私たちの経験は、このような落とし穴を避けるのに役立ちます。

ここでは、一般的な素材の組み合わせとその用途を紹介する:

| 基板(ハード) | オーバーモールド(ソフト) | 一般的なアプリケーション |

|---|---|---|

| PC | ティーピーイー | ハンドヘルド電子機器、グリップ |

| ABS | TPU | 電動工具のハンドル、ガスケット |

| ナイロン(PA) | ティーピーイー | 自動車部品、シール |

| PP | ティーピーイー | 消費財、ソフトタッチボタン |

私たちは、お客様の製品の最終使用環境について詳細に話し合います。この会話により、お客様の特定の性能および予算要件を満たす材料を推奨することができます。私たちは、お客様の最終製品が成功することをお約束します。この協力的なアプローチは、PTSMAKEの業務の中核をなすものです。

パートナーシップを成功させるには、前もって重要な質問に答えておくことが重要です。ここでは、2K金型コストに影響を与える要因、一般的なリードタイム、MOQが必要な理由について説明しました。また、スムーズなコラボレーションのために、STEPのような好ましい設計ファイルフォーマットについても説明しました。PTSMAKEのチームは、お客様のプロジェクトを成功させるために、材料選択などの重要な決定についていつでもサポートする準備ができています。このような透明性は、最初から信頼の基礎を築くのに役立ちます。

PTSMAKEで2K射出成形プロジェクトをさらに進めよう

優れた部品強度、シームレスな組立、自由な設計を実現する準備はできていますか?次の2K射出成形プロジェクトの無料見積もりは、PTSMAKEの専門家チームにお問い合わせください。当社の最先端技術と20年以上の経験が、どのようにお客様の技術革新の原動力となるか、今すぐお問い合わせください!

2K成形プロセスにおける初期材料ショットの重要な役割をご覧ください。 ↩

マテリアルフローの挙動が成形品の品質にどのような影響を与えるかをご覧ください。 ↩

パーツの耐久性を最大化するために、材料の相溶性が分子結合にどのような影響を与えるかをご覧ください。 ↩

クリックすると、この基材選択が部品の完全性と性能にどのような影響を与えるかをご覧いただけます。 ↩

この材料特性が、製品設計においてグリップ性、快適性、密閉性をどのように高めるかを理解する。 ↩

材料の流動特性が設計にどのように影響するかを学び、一般的な成形不良を防ぎましょう。 ↩

この特性が接着・接合性能にどのように影響するかについては、詳細な材料科学ガイドをご覧ください。 ↩

マテリアルフロー分析が、プロジェクトにおける欠陥の防止とコスト削減にどのように役立つかを理解する。 ↩

2K成形で異なるプラスチックがどのように融合し、最高の耐久性と性能を発揮するのかをご覧ください。 ↩

このデータ主導の方法によって、パーツの一貫性と品質がどのように改善されるのか、詳細をご覧ください。 ↩

材料の流動特性が部品の最終的な品質と性能にどのような影響を与えるかをご覧ください。 ↩