従来の3軸CNC加工は、複雑な形状、厳しい公差、または複数のサーフェスを持つ複雑なパーツが必要な場合に壁にぶつかります。コストのかかる複数回のセットアップ、長いサイクルタイム、生産全体を台無しにしかねない位置決めエラーの絶え間ないリスクから抜け出せなくなります。

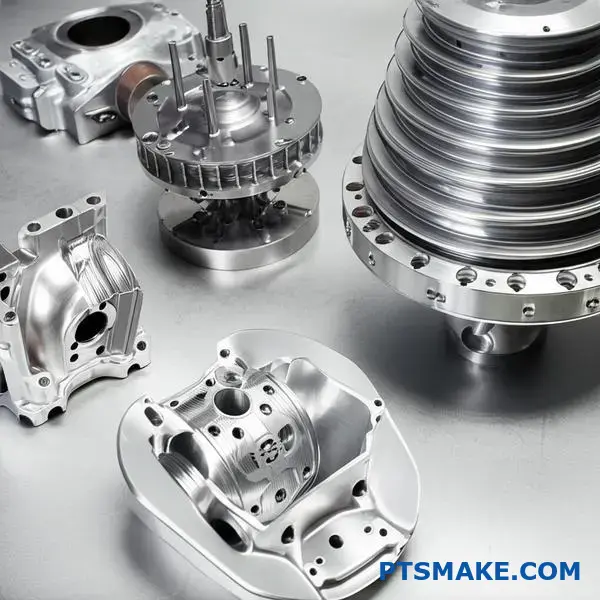

多軸CNCマシニングは、4軸、5軸、またはそれ以上の軸を同時に動かすことができるため、航空宇宙、自動車、医療機器などの需要の高い産業において、サイクルタイムを大幅に短縮し、精度を向上させながら、1回のセットアップで複雑な形状を作成することができます。

従来の機械加工から多軸テクノロジーへのシフトは、単なるアップグレードではありません。PTSMAKEでは、メーカーが従来の手法の限界と格闘している姿を見てきましたが、多軸加工によって、解決できることすら知らなかった問題が解決されることを発見しました。このガイドでは、今日の厳しい市場で競争力を維持するために、この技術を活用するために知っておくべきすべてのことを説明します。

多軸CNCマシニングの産業別アプリケーション?

現代の産業が求める精度で複雑な形状を製造するのに苦労していませんか?複数の機械セットアップがコストを押し上げ、リードタイムを延ばし、プロジェクトをスケジュールから遅らせていませんか?

多軸CNCマシニングは、航空宇宙、自動車、医療などの需要の高い分野にとって、革新的なソリューションです。1回のセットアップで、非常に複雑なパーツを優れた精度で製造することができるため、産業界は精度、信頼性、品質に対する厳しい基準を満たすことができます。

多軸CNC加工は単なるアップグレードではなく、今日の最も革新的な産業にとって基本的な要件です。切削工具やワークピースを4軸、5軸、またはそれ以上の軸で同時に動かす能力は、従来の3軸加工機では不可能だった設計の可能性を解き放ちます。このテクノロジーは、高性能アプリケーションで一般的な、複雑なカーブ、深いポケット、複雑な角度を持つパーツの製造という核心的な課題に直接対応します。PTSMAKEでの経験では、会話は "作れるか?"から "どうすれば5軸生産に最適化できるか?"にシフトしている。このシフトの背景には、部品性能の向上、軽量化、アセンブリの統合といったニーズがあります。

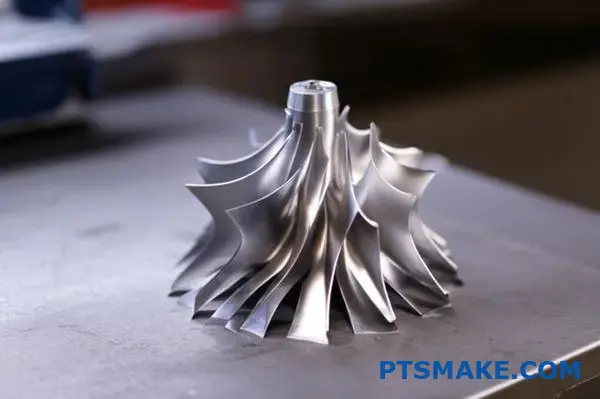

航空宇宙極限環境での加工

航空宇宙産業では、ミスは許されません。コンポーネントは、極端な温度、圧力、応力に耐えなければならない一方で、可能な限り軽量でなければなりません。そこで多軸CNC加工が威力を発揮する。多軸CNCマシニングは、インコネルやチタンなどの超合金からタービンブレード、インペラー、複雑な構造フレームなどの部品を製造するために使用されます。例えば、シングルピースのタービンブレードには複雑な翼面があり、効率を最大化するためには完璧に滑らかでなければなりません。これをソリッドブロックから5軸加工機の1回のセットアップで加工することで、複数のセットアップで発生する可能性のある公差の積み重ね誤差を排除することができます。この1回のセットアップアプローチは、パーツの形状を維持するために非常に重要です。 運動学1 そして構造的な完全性。

医療機器命を救う精密さ

医療分野では、絶対的な精度と生体適合性が求められます。手術器具、人工膝関節や人工股関節のような整形外科用インプラント、カスタムメイドの人工関節は、多軸加工で製造されることがよくあります。これらの部品は、有機的で人間工学に基づいた形状をしており、人体に完璧にフィットしなければなりません。さらに、汚染を防ぎ、生体適合性を確保するために、表面仕上げは非常に滑らかでなければなりません。多軸加工機は、このような自由曲面を連続したツールパスで作成することができ、多くの場合、最小限の後処理で済む仕上げを実現します。

| 特徴 | 3軸加工 | 多軸CNC加工 |

|---|---|---|

| 部品の複雑さ | より単純な形状に限定 | 複雑なカーブと角度を扱う |

| セットアップ時間 | 高い(複数のセットアップが必要) | 低い(多くの場合、シングル・セットアップ) |

| 精度 | 良いが、積み重ねのリスク | 優れた高い再現性 |

| こんな方に最適 | ブラケット、プレート、シンプルハウジング | インプラント、タービンブレード、インペラ |

この表は、なぜ多軸技術への移行が単なるトレンドではなく、これらの重要な分野で要求される品質と複雑性を達成するために必要なのかを示している。

多軸CNC加工の影響は、航空宇宙や医療分野でのよく知られた用途にとどまらず、他の先端分野にも深く及んでいます。各業界では、エレクトロニクス分野での小型化の実現や、自動車分野での開発サイクルの高速化など、独自の課題を解決するためにこの技術を活用しています。共通するのは、より高い精度、効率、設計の自由度を追求することです。多軸戦略を採用することで、製品の性能と市場投入までの時間を根本的に変えることができることを、私たちはお客様との過去のプロジェクトで目の当たりにしてきました。それは単に金属を切削するだけではなく、次世代のテクノロジーを実現することなのです。

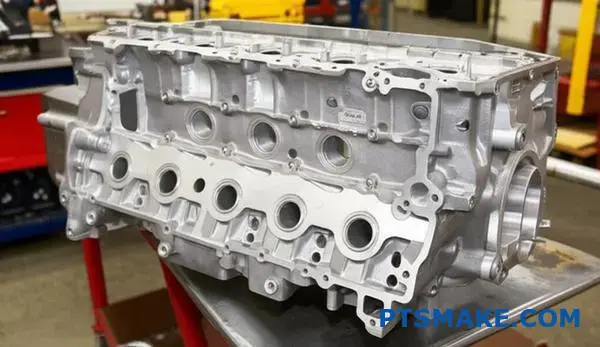

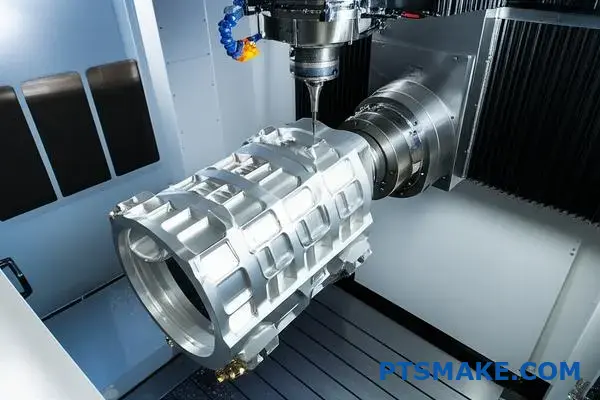

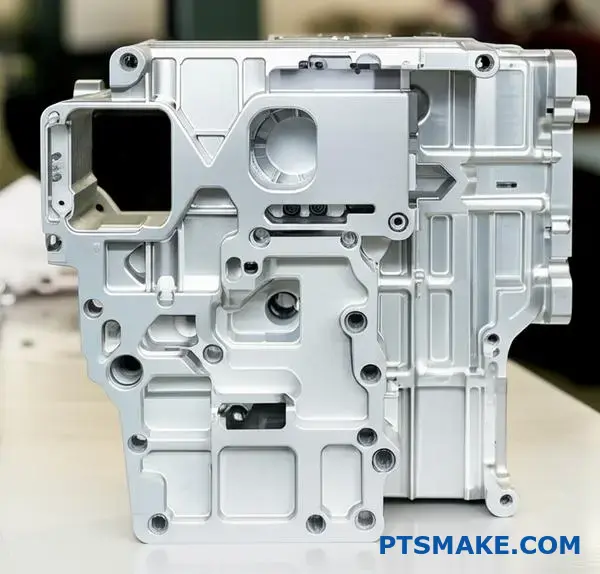

自動車スピードとパフォーマンス

自動車産業は、初期の試作品から本格的な生産に至るまで、厳しい納期と高い性能を要求されます。多軸加工は、シリンダーヘッド、ピストン、トランスミッションケースのような複雑なエンジン部品の製造に不可欠です。これらの部品には、アクセスが困難な複雑な冷却チャネルやポートが備わっていることがよくあります。高性能車や電気自動車では、軽量シャーシ部品や洗練されたバッテリー筐体の試作・製造にこの技術が使用されています。複雑なプロトタイプを1回のセットアップで加工できるため、反復時間が大幅に短縮され、エンジニアは従来の方法よりもはるかに早く設計をテストし、改良することができる。

エレクトロニクス小型化への挑戦

電子機器の小型化、高性能化に伴い、その部品はより複雑になっています。多軸加工は、高密度のフィンを持つ複雑なヒートシンク、密に詰め込まれた電子機器用のカスタムエンクロージャ、耐久性のあるコネクタの製造に不可欠です。5軸加工機の精度は、これらの小型で詳細な部品が正確な仕様を満たすことを保証し、熱管理とデバイスの信頼性に不可欠です。例えば、複雑なヒートシンクを1つのアルミニウムや銅のブロックから加工すると、複数の部品から組み立てるよりも優れた熱性能が得られます。

| 産業 | 主な用途 | 多軸が不可欠な理由 |

|---|---|---|

| 自動車 | エンジンブロック、パワートレイン部品 | 社内チャネルへのアクセス、ラピッドプロトタイピング |

| ディフェンス | ミサイル部品、誘導システム | 高強度素材、複雑な形状 |

| エレクトロニクス | 複雑なヒートシンク、カスタムエンクロージャー | 小型化、高精度機能 |

| ロボット工学 | カスタムジョイント、エンドエフェクター | 軽量化、統合機能 |

最終的には、多軸CNC加工の拡張性により、PTSMAKEのような企業は、1つのプロトタイプから数千の生産部品までクライアントをサポートし、すべての段階で一貫した品質を確保することができます。

要約すると、多軸CNCマシニングは、単なる高度な製造プロセスではなく、今日の最も要求の厳しい産業全体の技術革新に不可欠なものです。航空宇宙、医療から自動車、エレクトロニクスに至るまで、複雑で高性能なコンポーネントを作成するために必要な精度、効率、設計の自由度を提供します。1回のセットアップでパーツを加工できるようにすることで、エラーを減らし、リードタイムを短縮し、最終的にはエンジニアがより優れた、より信頼性の高い製品をより早く市場に送り出すことを可能にします。

精度と複雑さ:比類なきジオメトリーの実現。

複雑なカーブや深いアンダーカットを持つ部品を設計したのに、何度もコストのかかるセットアップが必要だと言われたことはありませんか?製造性のために設計を妥協してしまうというフラストレーションは、よくあることです。

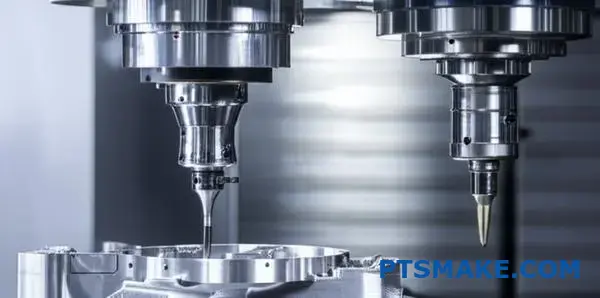

多軸CNC加工は、これらの制限を克服する。4軸、5軸、またはそれ以上の軸で同時に工具を動かし、複雑な形状、複雑なフィーチャー、滑らかなサーフェスを1回のセットアップで加工します。この方法は、以前は不可能と考えられていた、あるいは法外に高価な設計を解き放ちます。

3軸加工から多軸加工への飛躍

従来の3軸加工は強力だが限界がある。切削工具はX、Y、Zの各直線軸に沿って移動し、単一方向、通常は上方から加工物に接近します。単純なパーツには効果的ですが、複雑なサーフェスや複数の面にフィーチャーがあるパーツでは苦労します。加工が必要な新しい面ができるたびに、新しいセットアップ、つまりワークのアンクランプ、回転、再クランプの手動プロセスが必要になります。これは、エラーの機会をもたらし、生産時間を劇的に増加させます。

多軸CNC加工では、一般的にA軸とB軸(またはC軸)と呼ばれる回転軸が導入される。これにより、加工プロセス中にワークまたはツールヘッド(またはその両方)を回転させたり傾けたりすることができます。

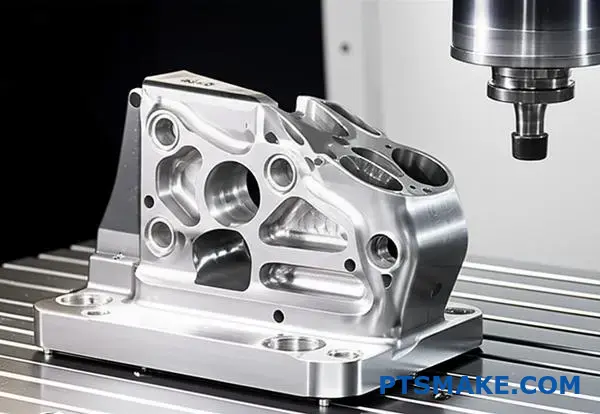

シングル・セットアップの利点

この技術の最も大きな利点は、「シングル・セットアップ」または「ドゥ・イン・ワン」作業で複雑な部品を加工できることである。原材料のブロックが機械に固定されると、完成部品になるまで再び動かす必要はない。このシングル・セットアップ・アプローチは、いくつかの理由で革新的である。第一に、手作業による再位置決めのたびに発生する公差誤差の蓄積を大幅に削減できる。パーツを何度も扱うと、小さなミスアライメントが積み重なり、最終的な部品が規格外になる可能性があります。多軸加工では、全工程を通じて機械の精度が維持されます。そのためには、正確な ツールパス補間2 一定の接触を維持するために必要です。PTSMAKEの経験では、航空宇宙や医療機器用途のように、数ミクロンのずれが故障の原因となる部品にとって、これは極めて重要です。

| 特徴 | 3軸加工アプローチ | 多軸加工アプローチ |

|---|---|---|

| 複雑な輪郭 | 小さな直線的なカットを多用した近似曲線のことで、"スキャロップ "と呼ばれる。 | 連続的なツールの動きにより、1パスで滑らかで精密な加工面を形成。 |

| アンダーカット | 特別な工具や複数のセットアップ、部品の回転がなければ不可能だ。 | 工具は傾けることができ、部品の位置を変えることなく形状の下に到達します。 |

| 角穴 | 特注の治具を使用するか、独自の角度ごとに部品を回転させる必要がある。 | ワークピースやツールヘッドは、穴あけのために正確な仕様に角度をつけることができる。 |

この統合プロセスは、精度を向上させるだけでなく、ワークフローを簡素化し、従来作業間のセットアップや検査に費やされていた労力と時間を削減する。

複雑な形状と特徴を解き明かす

工具とワークの間の切削角度を常に最適な状態に保つことができるため、多軸加工機では、3軸加工機では手の届かないような形状を加工することができます。この機能により、エンジニアや製品設計者は、設計の自由度という新たな世界を切り開くことができる。

アンダーカットとマルチサーフェスフィーチャーの作成

アンダーカットとは、トップダウンのアプローチでは削り出せない形状のことで、削り出す材料の一部が部品の他の形状によって遮られてしまうためです。エンジンブロックの内部ポートや複雑なアセンブリのアリ溝を思い浮かべてください。3軸加工機では、これらの加工を行うには、加工機を止めてパーツを回転させるか、高度に特殊な、しばしば壊れやすい工具を使用する必要があります。しかし、5軸加工機では、工具やワークを傾けるだけで、これらの領域にアクセスでき、連続的な動作できれいかつ効率的に加工できる。これは、PTSMAKEの過去のプロジェクト、特に一体型流体チャンネルや複雑な嵌合面が一般的な自動車や機械分野では、画期的なことでした。

生産効率への影響

その利点は、部品の複雑さだけにとどまりません。オペレーションを統合することで、多軸CNC加工は全体のサイクルタイムを劇的に短縮します。

| プロセスステップ | 従来の3軸(複数セットアップ) | 多軸CNC(シングルセットアップ) |

|---|---|---|

| セットアップ数 | 各部3-6以上 | 各部位につき1-2本 |

| プログラミング時間 | より高い(複数のプログラム) | 下(複合プログラム1つ) |

| 加工時間 | セットアップの変更により高くなった | 大幅に低下 |

| エラーのリスク | 高い(セットアップにおける人為的ミス) | 最小限(機械制御) |

例えば、3軸加工機では、プログラミング、治具のセットアップ、加工、品質チェックを含む5つの個別のセットアップが必要だった部品が、5軸加工機では1回の連続作業で完了することがよくあります。製造工程を比較した社内調査によると、パーツの複雑さにもよりますが、30~50%以上の時間短縮につながります。この効率化は、単に納期の短縮を意味するだけでなく、コストの削減にもつながり、以前は高価だった設計を商業的に実行可能なものにします。高度な 多軸CNC加工 この技術は、労働力の削減、治具の削減、スループットの高速化によって利益をもたらす。

多軸CNCマシニングは、製造の可能性を根本的に変えます。1回のセットアップで非常に複雑な形状や厳しい公差を作り出すことを可能にすることで、従来の方法の限界に直接対処します。回転運動と直線運動を同時に利用することで、アンダーカット、複雑な曲線、多面的なパーツを優れた精度と効率で加工することができます。この機能により、部品の品質が向上し、生産時間が短縮されるだけでなく、エンジニアは製造上の制約にとらわれることなく、より革新的で機能的な部品を設計できるようになります。

効率の向上:セットアップとサイクルタイムの短縮。

セットアップに次ぐセットアップで、複雑な部品が異なる機械間を行き来し、リードタイムと予算を食いつぶしているのを見たことがあるだろうか。そのアイドルタイムは、静かな利益キラーです。

多軸CNC加工はその解決策です。複雑な形状を1回のセットアップで加工することで、生産時間を短縮します。これにより、手作業による介入を最小限に抑え、エラーの可能性を低減し、サイクルタイムと人件費を直接的に削減し、全体的な効率を高めます。

3軸加工機を使用した複雑なパーツへの従来のアプローチは、まるで自分自身とリレー競争をしているような感覚です。片面を加工し、機械を止め、パーツをアンクランプし、新しい治具を設計し、新しい方向でパーツをクランプし、ワークゼロを再確立し、そしてまた始める。このプロセスは、加工が必要なすべてのユニークな面に対して繰り返される。面倒なだけでなく、非効率と潜在的なエラーの大きな原因です。PTSMAKEの経験では、このセットアップ時間が実際の切削時間を上回ることがよくあります。

複数セットアップの隠れたコスト

オペレーターが手作業でワークピースの再配置を行うたびに、いくつかのネガティブなことが起こります。それは単に時間のロスというだけでなく、最終検査報告書やプロジェクト予算に現れるまで見過ごされがちな、複合的なリスクやコストのことである。

時間消費とアイドル・マシン

最も明白なコストは時間である。各セットアップには、部品の洗浄、ロード、クランプ、表示が含まれます。高価なCNCマシンは、この全プロセスの間、アイドル状態になっています。4~5回のセットアップが必要な部品では、この非生産的な時間はすぐに加算され、リードタイムを延長し、生産のボトルネックを作り出します。

不正確さの複合リスク

精密製造では精度が最も重要です。部品がアンクランプされ、再度クランプされるたびに、わずかな位置決め誤差が生じます。どんなに優れた設備と熟練したオペレーターでも、こうしたわずかな誤差は蓄積していきます。数回のセットアップの後、最終的な部品は要求される厳しい公差を維持するのに苦労し、スクラップや手戻りにつながるかもしれません。このような場合にこそ、「ドゥインワン」加工のコンセプトが真価を発揮するのです。機械の 運動学3 プログラマーにとって、このシングル・セットアップの精度を達成し、すべての機能が互いに完全に関連していることを保証することは極めて重要である。

シングル・セットアップの利点

多軸CNC加工、特に5軸加工は、この問題に正面から取り組んでいる。A軸とB/C軸でワークを回転させることで、機械は、パーツが最初の固定具から離れることなく、切削工具にほぼすべての面を提示することができます。

| 加工タスク | 従来の3軸プロセス | 5軸シングルセットアッププロセス |

|---|---|---|

| 5面加工 | 5回のセットアップが必要 | 1回のセットアップで5面すべてを加工 |

| 角穴 | アングルプレートや複雑なフィクスチャーが必要 | テーブル/ヘッドが正しい角度に傾く |

| アンダーカット | 特殊な工具と複数のセットアップが必要 | ツールは斜めから近づき、クリアにする |

| 合計セットアップ数 | 4-6+ | 1 |

この作業の統合が効率化の核心である。これは、製造工程を一連のバラバラのステップから、単一の、連続した、高度に自動化されたオペレーションへと変えるものである。

段取り替えをなくすことは始まりに過ぎない。真の魔法は、そのたったひとつの変化が、生産工程全体にどのように波及し、労働配分から工場全体の生産高に至るまで、すべてに影響を及ぼすかを分析したときに起こる。単に数分を節約するだけでなく、複雑な部品の製造における経済性を根本的に変えるのです。

サイクルの高速化からスループットの向上へ

シングルセットアップの最も直接的な利点は、パーツあたりの総サイクルタイムが劇的に短縮されることです。これは、単に手作業による再位置決め時間を削減するだけでなく、以前は不可能だった、より効率的な加工戦略を可能にします。

スピンドル稼働時間の最適化

多軸加工環境では、機械の主軸が切削時間よりも長く停止していることがよくあります。多軸加工では、主軸稼働時間(工具が実際に材料を除去している時間の割合)が大幅に増加します。最初のセットアップの後、機械はパート全体、時には数時間にわたって中断することなく稼動することができます。このようにして、機械投資に対するリターンを最大化することができます。

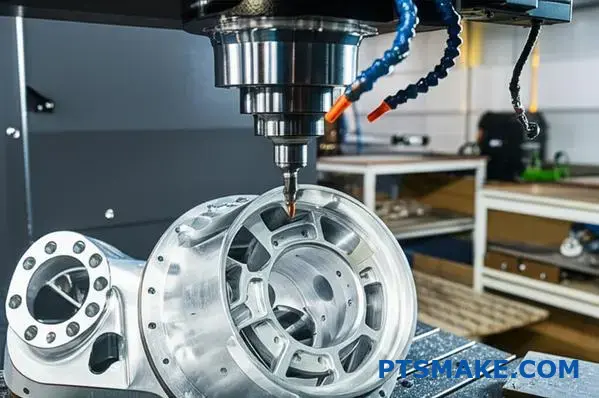

優れたツールパスと切削条件

多軸機能は、より短く、より剛性の高い切削工具の使用を可能にします。機械が工具やパーツを傾けて衝突を回避できるため、振動やびびりが発生しやすい細長い工具は必要ありません。短い工具は、より積極的な速度と送りに対応できるため、優れた仕上げ面を維持しながら材料をより速く除去できます。つまり、荒加工と仕上げ加工を組み合わせることで、サイクルタイムをさらに短縮できるのです。

財務および経営への影響

サイクルの高速化とセットアップ回数の減少は、大幅なコスト削減と運用上の利点に直結します。多軸CNC加工は、単なる技術的能力を超えた価値を証明します。

人件費と備品の削減

セットアップの回数が少ないということは、部品1個あたりに必要な直接労働が少ないということです。熟練した機械工は、5軸加工機で複雑な加工をセットアップして実行させ、次の加工を準備したり、別の機械を管理したりすることができます。これにより、熟練した労働力をはるかに効果的に活用できる。さらに、複数の複雑で高価な治具の必要性もなくなります。多くの場合、高品質のバイスやチャックが1つあれば十分です。

| コスト係数 | 伝統的なマルチ・セットアップ | シングルセットアップ多軸 |

|---|---|---|

| 部品当たりの労力 | 高い(複数の介入) | 低い(1回のセットアップ) |

| 固定費 | 高い(複数の特注フィクスチャー) | 低(標準取付具1個) |

| スクラップ/リワーク率 | より高い(複合エラー) | 最小(高精度) |

| アイドルマシン時間 | 重要 | 激減 |

最終的に、これらの効率化はスループットの向上につながります。より速く、より確実に部品を生産することで、設備はより多くの機械やスペースを必要とすることなく、より多くの仕事を引き受けることができます。PTSMAKEのお客様にとって、これは複雑な部品をより厳しい納期で、より競争力のある価格で提供できることを意味します。

つまり、多軸CNCマシニングは、オペレーションを単一のセットアップに統合することで、生産効率に革命をもたらします。この戦略により、手作業による再配置が大幅に削減され、サイクルタイムが短縮され、ヒューマンエラーの可能性が最小限に抑えられ、人件費が削減されます。メーカーにとっては、生産性とスループットが大幅に向上する。これにより、複雑な部品の迅速な納品が可能になり、より費用対効果の高い、競争力のある製造工程が実現します。

品質と一貫性:無駄とエラーの最小化

最初の部品は完璧でも、1,000個目の部品が微妙にずれてしまうような生産に苦労したことはありませんか?些細な不一致や高いスクラップ率で、プロジェクトの予算やスケジュールが圧迫されていませんか?

多軸CNCマシニングは、自動化と高度なソフトウェアを活用し、人為的なばらつきを排除することでこれを解決します。このプロセスにより、すべての部品が最初の部品と正確に複製され、無駄が大幅に削減され、どのような生産量でも一貫した品質が保証されます。

精度と繰返し精度のメカニズム

多軸CNCマシニングの核となる利点は、デジタルデザインと物理的な製品との間に、直接的で途切れることのないリンクを作り出す能力である。この繋がりこそが、エラーや無駄の原因となる変数を体系的に排除するものである。従来の機械加工では、オペレーターは図面を解釈し、手作業で機械を調整し、治具を何度も変更する必要があるかもしれません。これらの各ステップは、潜在的な失敗のポイントです。洗練されたCAMソフトウェアに導かれた多軸システムは、そのような当て推量を排除します。機械は、あらかじめプログラムされたツールパスをミクロン単位の精度でたどり、複雑なカットやアングルを毎回完璧に実行します。

シングル・セットアップ、マルチ・ゲイン

複雑な部品製造におけるエラーの最大の原因のひとつは、再固定です。パーツをアンクランプし、移動し、別の面を加工するために再クランプするたびに、小さなアライメント誤差が生じるリスクがあります。このような小さな誤差が積み重なると、公差スタックアップと呼ばれる現象が発生し、完成部品が要求仕様から外れてしまう可能性があります。多軸CNCマシニングは、1回のセットアップで工具が複数の方向からワークピースにアプローチできるようにすることで、このリスクを最小限に抑えます。5軸加工機では、立方体の5面をバイスから離すことなく加工することができます。これにより、パーツの 容積精度4 すべてのフィーチャーが互いに対して完全に配置されていることを確認します。

完璧な実行のための自動化されたプロセス

ツールパスだけでなく、自動化はプロセスの他の重要な側面にも及んでいます。自動ツールチェンジャーは、手動で操作することなく、すべての加工に正しい工具が使用されるようにします。インプロセスプローブシステムを使用すると、加工サイクルの途中でワークを測定し、機械内のわずかな工具摩耗や熱変化を自動的に調整することができます。これにより、自己修正フィードバックループが形成され、最初の部品から最後の部品まで一貫性が維持されます。

| 機能比較 | 従来の加工(3軸) | 多軸CNC加工(5軸) |

|---|---|---|

| セットアップの複雑さ | 複数のセットアップが必要 | ほとんどの機能をシングル・セットアップ |

| オペレーター入力 | 技術への依存度が高い | 必要な介入は最小限 |

| エラーの可能性 | 高い(再固定化、解釈) | 低い(自動化、事前プログラム) |

| パート間の一貫性 | 可変 | 非常に高い |

このレベルの自動化は、プロセスが反復可能で、拡張性があり、予測可能であることを意味する。

定量的な結果:理論から生産の現実へ

エラーを最小限に抑えることの利点は、理論的なものだけではありません。歩留まりや費用対効果の具体的な改善につながります。PTSMAKEの過去のプロジェクトでは、多軸戦略を採用することで、生産成果がどのように変わるかを目の当たりにしてきました。それは単に少数の良い部品を作るということではなく、無駄を最小限に抑えて何千もの完璧な部品を作るということなのです。廃材の削減と機械加工時間の短縮は、最終的な部品価格に直接影響し、高精度製造をより身近なものにします。

欠陥削減のケーススタディ

私たちは最近、複雑な内部チャンネルを持つ複雑なハウジングを必要とする医療機器業界のクライアントと仕事をしました。以前のサプライヤーは、一連の3軸加工を使用していましたが、公差の不一致により、12%近くのスクラップ率が発生していました。当社のチームと製造工程を再評価した後、当社の5軸マシニングセンタ1台に生産を移行しました。1回のセットアップで部品を完成させることで、不良の原因となっていた再固定ミスをなくしました。テストの結果、スクラップ率は1.5%以下に低下し、大幅なコスト削減と重要な製品の信頼性の高いサプライチェーンが実現しました。

全体的な歩留まりの向上

これは孤立した出来事ではない。人間のタッチポイントと工程ステップを減らすという原則は、一貫して歩留まりの向上につながる。工程が安定し、再現可能であれば、高い信頼性でアウトプットを予測することができる。これは、歩留まりがほんの数パーセント改善されただけでも、大幅な節約につながり、コストのかかる生産の遅れを防ぐことができる、大量生産にとって極めて重要なことである。

| プロダクション・メトリック | 多軸実装前 | 多軸実装後 |

|---|---|---|

| 平均不良率 | 6-8% | < 2% |

| 1,000台当たりの収率 | ~930部品 | >980部品 |

| マシンのセットアップ時間 | 3~4時間(複数回セットアップ) | <1時間(シングル・セットアップ) |

| 検査の失敗 | 頻繁 | 希少 |

最終的に、多軸CNCマシニングが提供する一貫性は信頼を築きます。お客様が受け取るすべての部品が正確な仕様を満たしていることが分かれば、調達プロセスが簡素化され、パートナーシップも強化されます。

多軸CNCマシニングは、手作業によるばらつきを自動化された精度に置き換えることで、卓越した品質と一貫性を提供します。このアプローチにより、人為的ミスが大幅に削減され、シングルセットアップ操作により、従来の手法で一般的な公差の積み重ねが防止されます。PTSMAKEの実際のアプリケーションに見られるように、この技術は定量的な改善につながり、スクラップ率を大幅に低減し、大量生産のすべてのコンポーネントが元の設計と完全に一致することを保証し、廃棄物とエラーの両方を最小限に抑えます。

技術の進歩が多軸CNC加工を形成?

スピードや精度を犠牲にすることなく、強靭な素材から複雑なパーツを加工するのに苦労していませんか?長いサイクルタイムと工具の摩耗がプロジェクトの収益性を悪化させ、生産の遅れの原因になっていませんか?

同時多軸制御、高度なCAD/CAMソフトウェア、インテリジェントシステムなどの技術的進歩は、CNC加工に革命をもたらしている。これらは、より速い生産、より高い精度、そして難しい材料を扱う能力を可能にし、製造業の競争力とイノベーションを直接後押しする。

多軸CNC加工の進化は、物理的な限界を打ち破る物語である。何年もの間、複雑なデジタルデザインを何度もセットアップすることなく現実の世界に変換することが中心的な課題でした。最新の技術の飛躍は、この根本的な問題に直接対処し、生産へのアプローチ方法を変革します。より速く、よりスマートに、ということなのだ。

基礎制御とソフトウェアの統合

最新の多軸加工の核心は、制御システムとソフトウェア間の相乗効果です。設計(CAD)、ツールパスストラテジー(CAM)、機械のコントローラ間のシームレスなコミュニケーションがなければ、最先端のハードウェアであっても効果はありません。

同時多軸制御

3+2加工やインデックス加工とは異なり、同時多軸制御では、ワークピースの位置を変更しながら加工を行うため、切削工具とワークピースが4軸または5軸に沿って同時に移動します。この連続的な動きにより、複雑な曲面、アンダーカット、複雑なフィーチャーを1回のセットアップで作成することができます。工具とワークの最適なかみ合いを維持することで、仕上げ面精度を向上させ、工具寿命を延ばすことができる。この機能は、航空宇宙産業のように、コンポーネントが有機的で空気力学的な形状を特徴とすることが多い産業にとって極めて重要である。このような複雑な動作を実行する機械の能力は、以下の点に依存する。 キネマティックチェーン5これは、すべての可動部分の関係を定義するものである。

高度なCAD/CAMソフトウェア

最新のCAD/CAMソフトウェアは、オペレーションの頭脳である。単にGコードを生成するだけではありません。今日のプラットフォームには、強力なシミュレーション機能が搭載されており、1つのチップを切削する前に加工プロセス全体を視覚化することができます。この仮想検証は、潜在的な衝突の特定、サイクルタイムの見積もり、効率化のためのツールパスの最適化に役立ちます。PTSMAKEでは、複雑なプロジェクトのリスクを軽減するために、このシミュレーションを活用しています。試行錯誤から予測可能な、設計されたワークフローへとプロセスを変えます。

高速加工(HSM)の原理

高速加工は戦略であり、単に回転数を上げることではない。遅くて重い切削よりも、軽くて速い切削に重点を置く。このアプローチは、パフォーマンスに大きな影響を与える。

| 特徴 | 伝統的な機械加工 | 高速加工 (HSM) |

|---|---|---|

| 切り込み | 深い | 浅い |

| 主軸回転数 | 低~中程度 | 非常に高い |

| フィード・レート | 中程度 | 高い |

| 熱伝達 | ワークと工具の中へ | チップの中へ |

この方法を多軸CNC加工に適用することで、切削力を低減し、ワークへの熱伝達を最小限に抑え、より高い材料除去率を可能にします。その結果、パーツの歪みが減少し、精度が向上し、サイクルタイムが大幅に短縮されます。薄肉部品や加工硬化しやすい難加工材に特に効果的です。

高度な制御システムとHSMが基礎を築く一方で、技術革新の次の波は、加工プロセス自体をインテリジェント化し、適応させることに焦点を当てています。これらの進歩は、特に最も要求の厳しい材料や形状を扱う場合に、達成可能なことの限界を押し広げます。これらは、多軸CNCマシンの能力を、単にコマンドを実行することから、能動的にプロセスを最適化することへと高める、リアルタイムのデータと自動化のレイヤーを追加します。

インテリジェントで自動化されたシステムの台頭

センサー、データ分析、ロボット工学の統合は、製造業の新たなパラダイムを生み出している。それは、自ら監視し、変化する状況に適応し、人間の介入を最小限に抑えて稼働し、効率と品質の両方を推進できるシステムを構築することである。

インプロセスモニタリングと適応制御

最新の多軸CNCマシンは、工具の振動、切削力、温度などの重要な変数をリアルタイムでモニターする高度なセンサーを搭載するようになってきている。このデータは機械の制御装置にフィードバックされ、制御装置はその場で微調整を行うことができます。例えば、過大な振動が検出された場合、つまり工具のびびりが部品の仕上げ面を損なう可能性がある場合、システムは主軸回転数や送り速度を自動的に調整し、切削を安定させることができます。この適応制御は、切削条件が予測できないインコネルやチタンのようなエキゾチック合金の加工にとって画期的なものです。PTSMAKEの過去のプロジェクトでは、この技術により、特に困難な部品のスクラップ率を15%以上削減することができました。

自動化のためのロボット統合

現代の製造業における真の競争優位性は、オートメーションから生まれることが多い。多軸CNCマシンとロボットアームを統合することで、24時間365日稼働可能な自動化された生産セルができあがる。ロボットは、原材料ビレットのロード、完成部品のアンロード、工程内品質チェック、さらには摩耗した工具の交換を行うことができます。これにより、機械の稼働率とスループットが飛躍的に向上するだけでなく、熟練オペレーターがプログラミングや工程改善など、より複雑な作業に専念できるようになります。このレベルの自動化により、特に大量生産において、より競争力のある価格と予測可能なリードタイムを提供することができます。

難削材加工のブレークスルー

強靭な材料を効率的に加工する能力は、ハイエンドの機械加工工場の重要なベンチマークである。強力なCAMソフトウェアが可能にするツールパス戦略の最近の進歩は、これをより達成可能にしている。

| 加工戦略 | 説明 | 主なメリット |

|---|---|---|

| トロコイド加工 | 半径方向の切り込みは小さいが、軸方向の切り込みは大きい、円形または「ピーリング」ツールパスを使用。 | 工具の過負荷と熱の蓄積を防ぎ、硬い材料の溝切りに最適。 |

| アダプティブ・クリアリング | 工具のかみ合い角度を一定に保ち、鋭角コーナーを避けるようにツールパスを自動調整。 | 切削力の急激な上昇を防ぐことで、より高い材料除去率を可能にし、工具寿命を延ばします。 |

| 5軸バリ取り | 5軸加工機の汎用性を利用して、複雑なエッジをバリ取りツールでトレースし、通常は手作業で行われるプロセスを自動化。 | 安定したエッジ品質を保証し、手作業と関連コストを大幅に削減します。 |

このようなインテリジェントなツールパスは、切削工具にかかる負荷が一定に保たれることを保証し、加工硬化や大きな熱を発生する材料を扱う際の破損防止や寿命延長に極めて重要です。これらの技術を習得することで、かつては法外に困難で時間がかかると考えられていた仕事にも取り組むことができる。

多軸CNC加工における進歩は、単独の改良ではなく、ハードウェア、ソフトウェア、およびインテリジェントシステムで構成されるエコシステムです。基礎となる同時制御やHSMの原理から、適応型センサーやロボット自動化の統合に至るまで、これらのテクノロジーは製造の中核となる課題に対応しています。これらの技術は、困難な材料から複雑な形状を、より高速に、かつてない高精度で、より高い信頼性で加工するためのツールを提供します。この進化は、メーカーの競争力強化に直結し、誰にとってもより良い製品につながります。

多軸加工における材料の多様性と高度な能力。

複雑な部品を設計したとき、理想とする材料は加工が難しすぎる、あるいは高価すぎると言われたことはありませんか?材料の選択で妥協せざるを得ない制限に直面したことがありますか?

多軸CNC加工は、標準的な金属から高度な複合材料まで、幅広い材料の加工を可能にします。ツールパス、速度、送りを動的に調整することで、各素材特有の課題を克服し、最終製品の耐久性、性能、設計の自由度を直接向上させます。

多軸CNC加工は、複雑な形状の加工だけでなく、それらの形状に命を吹き込む材料を使いこなすことでもあります。複数の角度からワークピースにアプローチする能力により、従来の3軸加工機が苦手としていた、各素材固有の特性を尊重した最適な切削ストラテジーが可能になります。この適応性により、以前は「切削不可能」あるいは経済的に不可能と考えられていた材料を使用する道が開かれる。

幅広い金属と合金の加工

多くの要求の厳しいアプリケーションの中核は、高性能金属にあります。PTSMAKEの経験では、多軸機能がこれらの材料の取り扱い方法をどのように変えるかを見てきました。

鉄および非鉄金属

ステンレス鋼からアルミニウム、チタンに至るまで、それぞれの金属はユニークな課題を提示します。例えば、チタンは熱伝導率が低いため、切削工具に過度の熱が蓄積する可能性があります。5軸加工機は、最適な切削角度を維持し、常にツールパスを調整して熱を管理し、加工硬化を防ぐことができます。これは単に工具の破損を防ぐというだけでなく、航空宇宙や医療部品にとって極めて重要な材料の完全性を維持することなのです。

超合金とエキゾチック素材

インコネルやハステロイのような材料は、高温での強度で知られているが、機械加工が難しいことで有名である。加工硬化する性質があるため、切削工具が即座に破壊される可能性があります。多軸CNC加工では、工具が連続的に浅い切削を行うトロコイドミリングと呼ばれる技法が可能です。これにより、切屑の負荷が一定に保たれ、熱が最小限に抑えられ、硬化の原因となるストップ・スタート動作が回避されます。その結果、材料の高度な特性を損なうことなく、仕様を満たす部品が完成します。

下の表は、社内のプロセス開発に基づいて、異なる金属にどのように戦略を適応させるかを示したものである:

| 材料特性 | マシニング・チャレンジ | 多軸CNCソリューション |

|---|---|---|

| 硬度(例:硬化鋼) | 高い切削抵抗、工具摩耗 | 最適化された工具噛み合い角度、強固なセットアップ |

| 延性(例:銅) | グミのような食感で、チップの割れ方が悪い。 | 高圧クーラント、鋭利な切削工具 |

| 低熱伝導率(チタンなど) | 工具先端の発熱 | 常に工具を動かし、クーラントを噴射 |

| 加工硬化(例:インコネル) | 切断中に材料が硬化する | 安定したチップロード、トロコイド加工パス |

高度な複合材料とプラスチックの取り扱い

多軸加工の汎用性は、金属加工にとどまりません。複合材料やエンジニアリングプラスチックにとっても、多軸加工は画期的なものです。炭素繊維強化ポリマー(CFRP)をはじめとする複合材料は、その加工精度の高さにより、高い評価を得ています。 異方6 つまり、繊維の方向によって強度が異なる。このような材料を誤って切断すると、層間剥離やほつれが生じ、部品が破損する可能性があります。多軸加工機は、繊維方向に沿って切断するよう工具を方向付けることができるため、構造的完全性を損なうことなく、きれいな仕上がりを確保することができる。このレベルの制御は、自動車産業やロボット産業向けの軽量で高強度な部品を製造するために不可欠です。

多軸CNCマシニングの真のパワーは、単に幅広い材料を扱うだけでなく、インテリジェントなプロセス適応によって最終製品の性能と耐久性をどのように向上させるかにあります。機械は単に材料を切削するだけでなく、その特定の挙動にリアルタイムで反応します。このダイナミックな能力は、優れた表面仕上げ、より厳しい公差、完成部品の機械的特性の向上につながります。

素材の性能を最適化する技術の採用

材料の切削方法は、その最終状態に直接影響します。強引な加工や不適切な加工は、表面上は完璧に見えても、部品の長期的な信頼性を損なう内部応力、微小破壊、熱損傷を引き起こす可能性があります。

熱応力の最小化

先端プラスチックや合金の多くは熱に弱い。加工中に過度の温度が加わると、結晶構造が変化し、強度が低下したり、反りが生じたりします。多軸システムは熱管理に優れています。機械は、剛性が高く振動が少ない短い工具を使用することができ、摩擦を低減します。また、切削領域を常に移動させるツールパスを作成し、熱が一箇所に集中するのを防ぐことができます。高圧の主軸貫通クーラントと組み合わせることで、材料が最適な温度範囲内にとどまり、意図した特性が保たれます。これは、私たちが医療や電子部品のためにモニターしている重要な要素です。

表面仕上げと完全性の向上

従来の機械加工では、頻繁に工具の位置を変えると、部品の表面に小さな跡や線が残ることがありました。摩擦を減らすためや美観のために滑らかな表面を必要とするアプリケーションでは、これは受け入れられません。多軸CNC加工では、工具は後退することなく、複雑なサーフェス上を連続的に流れるような経路をたどることができます。その結果、優れたシングルパス仕上げが実現し、二次的な研磨作業が不要になることがよくあります。

この表は、特定の適応が最終製品にどのような利益をもたらすかを強調している:

| 加工適応 | 素材の課題 | 製品性能への恩恵 |

|---|---|---|

| 継続的なツール関与 | 工具交換によるサーフェスマーク | 優れた表面仕上げ、ストレスポイントの低減 |

| 最適化されたクーラント供給 | 熱による損傷と膨張 | 材料の完全性と寸法安定性を維持する |

| より短く、より剛性の高い工具 | 工具のたわみと振動 | より厳しい公差、精度の向上 |

| 可変カッティングアングル | 到達困難な機能 | 部品の弱点をなくした複雑な設計が可能 |

最終的な目標は、設計者の意図通りに機能する部品を作ることです。PTSMAKEの過去のプロジェクトでは、多軸戦略を材料に適合させることが、これを達成する鍵でした。これにより、加工プロセスが単純な材料除去タスクから、最終製品に付加価値と信頼性を与える洗練された製造ソリューションに変わります。

多軸CNCマシニングは、強靭な超合金からデリケートな複合材料まで、さまざまな材料を加工できる汎用性を備えています。その高度な機能により、硬度や熱感受性など、各素材固有の特性にダイナミックに適応することができます。このインテリジェントなアプローチは、単に複雑な設計を可能にするだけでなく、応力を最小限に抑え、材料固有の強度を維持することで、最終製品の耐久性、表面の完全性、全体的な性能を直接向上させ、部品が最高のエンジニアリング基準を満たすことを保証します。

設計の柔軟性とカスタマイズの機会?

複雑な設計を製造可能にするために単純化することを余儀なくされ、従来の製造に制約を感じたことはありませんか?製造上の制限のために、エンジニアリングのビジョンを妥協することにうんざりしていませんか?

多軸CNCマシニングは、CADモデルから直接複雑なカスタムパーツを作成できるため、設計者を解放します。ラピッドプロトタイピング、少量生産、オーダーメイドソリューションに比類のない柔軟性を提供し、要求の厳しい産業における技術革新の要となっています。

多軸CNCマシニングは、単なる漸進的な改善ではなく、製品設計の可能性におけるパラダイムシフトです。それは、エンジニアに妥協を強いることの多い制限に直接対処するものです。多軸で工具とワークの両方を同時に操作できる能力は、従来の3軸加工機では手の届かなかった幾何学的な可能性の世界を切り開きます。

真の幾何学的自由を解き放つ

従来の機械加工では、アンダーカット、角度のある穴、深くて狭いキャビティなどのフィーチャーは、多くの場合、複数のセットアップ、カスタム治具、または設計の全面的な修正を必要とします。セットアップを追加するたびに、エラーのリスクが生じ、生産時間が長くなり、コストが上昇します。多軸加工は、この問題に正面から取り組みます。事実上あらゆる角度からワークピースにアプローチすることで、複雑な輪郭や内部形状を1回の連続加工で作り出すことができます。この技術の核となる利点であるシングルセットアップアプローチは、厳しい公差を維持するために極めて重要です。これにより、すべてのフィーチャーが非常に高い精度で互いに関連して加工され、パーツの再固定時に発生する可能性のあるミスアライメントが排除されます。機械の 運動学7 これらの複雑な動きが、最終的な形状を得るためにどのように調整されるかを定義する。

ラピッドプロトタイプからカスタムパーツまで

デジタルデザインを物理的な部品に変換するスピードは、非常に大きな利点です。この能力は、ラピッド・プロトタイピングや反復的なデザイン・サイクルにとって非常に貴重です。エンジニアは、機能的なプロトタイプを数週間ではなく数日以内に手にすることができ、より迅速なテスト、検証、改良が可能になります。この俊敏性は、製品開発のタイムラインを大幅に短縮します。

| 特徴 | 3軸CNC加工 | 多軸CNC加工 |

|---|---|---|

| アンダーカット | 複数のセットアップまたは特殊工具が必要 | 1回のセットアップで簡単に加工できる |

| 複雑な曲線 | ステアステッピングによる近似値 | 滑らかで連続的なツールパス |

| 角穴 | アングルプレートまたは複数のセットアップが必要 | 任意の複合角度で直接ドリル |

| 生産時間 | 複数のセットアップがあるため長い | シングル・セットアップによる削減 |

この柔軟性は、プロトタイピングにとどまりません。特殊な機械やロボットなど、少量生産や一品生産のカスタムパーツを必要とする業界にとって、多軸加工は理想的なソリューションです。高価な金型や工具を必要としないため、カスタム製造が経済的に実現できます。

多軸CNCマシニングが提供する設計の柔軟性により、エンジニアは重要な産業特有の課題に合わせたオーダーメイドのソリューションを作成することができます。ここでは、性能、信頼性、カスタマイズは単に望ましいだけでなく、必要不可欠です。PTSMAKEでは、失敗が許されない分野で、この技術がイノベーションを促進するのを目の当たりにしてきました。

要求の厳しい業種に合わせたソリューション

さまざまな分野が、特定の問題を解決するためにこの技術を活用している。最適化された有機的な形状の部品を製造する能力は、画期的なものだ。

航空宇宙および医療用途

航空宇宙産業では、1グラム1グラムが重要です。多軸加工は、モノリシック構造部品、インペラ、タービンブレードなど、軽量でありながら驚異的な強度を持つ部品の製造に使用されます。これらの部品は、複雑な曲線や薄い壁を特徴とすることが多く、他の方法では作成することが不可能です。高性能合金の単一ブロックから機械加工することで、接合や溶接に伴う弱点を排除します。

同様に、医療分野でも、患者専用のインプラントや複雑な手術器具にこの技術が活用されている。例えば、カスタム膝インプラントは、患者の解剖学的構造に完全に一致するように機械加工することができ、快適性と寿命が向上する。流体や配線のための複雑で非直線的な流路を持つ手術器具は、単一部品として製造でき、機能性と滅菌性を高めることができる。

部品統合の力

この設計の自由度の最も強力な応用の一つは、部品の統合である。かつては複数の個別部品から構成されていたアセンブリを、多くの場合、単一の複雑な部品として再設計し、加工することができます。これには大きなメリットがある。

| 統合のメリット | 説明 |

|---|---|

| 強さの向上 | 溶接、ボルト、継ぎ目などの弱点をなくす。 |

| 軽量化 | 最適化された単一の部品は、アセンブリよりも軽量であることが多い。 |

| 組み立てコストの低減 | 労働時間とファスナーの必要性を削減します。 |

| 簡素化されたサプライチェーン | 複数の部品番号の代わりに1つの部品番号を管理する。 |

過去のプロジェクトでは、ロボット分野の顧客と協力して、5つの別々の機械加工部品から1つの一体型部品に関節アセンブリを統合しました。5軸加工によって実現した新しい設計は、強度と軽量化を実現しただけでなく、組み立て時間を75%以上短縮し、大きな競争優位性をもたらしました。これこそ、真の設計の柔軟性がもたらす変革的なインパクトである。

多軸CNCマシニングは、設計と製造の関係を根本的に変えます。従来の障壁を取り除き、エンジニアが妥協することなく、複雑なカスタマイズパーツを作成できるようにします。このテクノロジーはイノベーションの起爆剤となり、要求の厳しい業界において、ラピッドプロトタイピング、オーダーメイドソリューション、パーツの統合を可能にします。野心的なコンセプトを、比類のない精度と柔軟性を備えた高性能な物理的部品に変換し、最適化された形状と機能が最優先される現代のエンジニアリングの課題にとって不可欠なツールとなっています。

多軸CNC加工のROI評価:実用的なフレームワーク。

プロジェクトにおいて、多軸加工の高い初期費用を正当化することが難しいと感じていませんか?複雑な部品で従来の製造方法が非効率でコストがかかる場合は、よくある課題です。

多軸CNC加工は、セットアップの統合、労働力の削減、エラーの減少による節約が、時間単価の高さを上回る場合に選択します。多軸CNC加工は、複雑な部品、公差の厳しい部品、少量生産から中量生産において、品質の大幅な向上とリードタイムの短縮により、最高の投資対効果を発揮します。

製造方法を決めるには、単に見積もりを比較するだけでは不十分です。真の費用対効果分析には、製造ライフサイクル全体を見ることが必要です。多軸CNC加工の場合、機械加工時間だけでなく、部品あたりの総コストを分解することで、投資利益率(ROI)が明確になります。この決定を導く簡単なフレームワークを構築してみよう。

ROI計算の主な要因

手始めに、最初の見積もり以上のコストを定量化する必要がある。多軸機の時間単価が高いからといって、他のもっと重要な経費が省かれてしまうと誤解を招きかねません。

- セットアップと固定費: 3軸加工機では、複雑なパーツを完成させるために、3つ、4つ、あるいはそれ以上の独自のセットアップが必要になるかもしれない。それぞれのセットアップには、特注の治具、機械のダウンタイム、熟練工が必要です。5軸加工機では、同じパーツを1回のセットアップで完成させることが多く、これらの累積コストを大幅に削減できます。

- サイクルタイム: 切削時間は似ているかもしれませんが、原材料から完成部品までの総時間は、多軸加工の方がはるかに短くなります。加工と加工の間のパーツの移動、再固定、再キャリブレーションに費やす時間をなくすことは、大きな効率化です。

- 人件費: セットアップの回数を減らすことは、オペレーターの介入時間を減らすことに直結します。これは、直接人件費を削減するだけでなく、熟練した機械工を他の貴重な作業に解放します。

- リスクとスクラップ率: 部品が移動され、再度固定されるたびに、エラーのリスクがある。位置の不正確さはパーツのスクラップにつながり、材料、機械時間、労働力の総損失となります。多軸加工のシングルセットアップアプローチは、このリスクを最小限に抑えます。徐々に 償却8 また、生産期間中の金型と治具のコストもより予測しやすくなる。

コストの比較:簡単な例

中程度に複雑なパーツを2つの異なる方法で製作することを比較してみよう。

| コスト係数 | 3軸加工(4セットアップ) | 5軸加工(1セットアップ) |

|---|---|---|

| 備品コスト | ハイ(4つの特注フィクスチャー) | 低い(シンプルな固定具1つ) |

| セットアップ時間 | 4時間 | 1時間 |

| サイクルタイム(合計) | 45分 | 30分 |

| 労働介入 | 高い(常時監視) | 低い(最低限の監督) |

| エラーのリスク | 中~高 | 非常に低い |

| 部品単価 | 複雑な部品は高くなることが多い | 複雑な部品の場合、低いことが多い |

お分かりのように、5軸加工機の時間単価は30-50%と高いかもしれませんが、その他の重要な変数を考慮すると、部品当たりの総コストは大幅に低くなります。

定量的な分析は非常に重要ですが、それだけではすべてを語ることはできません。多軸CNC加工の「隠れた」利点は、多くの場合、最も重要な長期的価値を提供します。このような質的な利点は、製品の性能、ブランドの評判、全体的な業務効率に直接影響します。PTSMAKEで手がけたプロジェクトでは、これらの要素がお客様の決め手となることがよくあります。

数字を超えて総所有コスト

総所有コスト(TCO)には、ライフサイクルを通して部品に関連するすべての直接・間接コストが含まれます。多軸加工が真に輝くのはこの点です。

品質と一貫性の向上

パーツは1回のクランプで加工されるため、フィーチャー間の幾何学的関係は完全に維持されます。パーツを複数の機械やセットアップ間で移動する際に発生する公差スタックアップエラーのリスクはありません。その結果

- 優れた精度: より厳しい公差を達成することは、苦労ではなく標準となる。

- より良い表面仕上げ: 工具は部品表面に対して最適な角度を保つことができるため、複数回のセットアップによって生じる小さな欠陥を排除することができる。

- 比類のない再現性: バッチ内のすべての部品は事実上同一であり、組み立てと性能の一貫性を保証する。

市場投入までのスピードとサプライチェーンの簡素化

オペレーションを1台のマシンに集約することは、タイムラインに大きな影響を与える。

- リードタイムの短縮: さまざまな機械や手作業工程への待ち行列をなくすことで、注文から納品までの時間が劇的に短縮されます。私たちの顧客研究では、リードタイムが40%以上短縮された例もあります。

- ロジスティクスの簡素化: 複数のサプライヤーや社内部門間で調整するのではなく、1つのプロセスを管理することになります。これにより、サプライチェーンにおける管理上のオーバーヘッドや潜在的な障害点が削減されます。

定性的要因の重み付け

決断を下す際には、こうした目に見えにくい利点が、プロジェクトの目標にどのように合致するかを検討すること。

| ファクター | 3軸加工 | 多軸CNC加工 | プロジェクトへの影響 |

|---|---|---|---|

| デザインの自由 | 限定 | ほぼ無制限 | より革新的で効率的な製品設計が可能になる。 |

| 部品品質 | 良いが、オペレーターに依存する | 卓越した一貫性 | 組み立ての問題を減らし、最終製品の信頼性を向上させます。 |

| 遅延のリスク | より高い(多段階) | より低い(合理化されたプロセス) | 予測可能性を高め、プロジェクトの期限を守る。 |

| サプライヤー管理 | 複雑な可能性 | 簡易版 | 調達とエンジニアリングのリソースを解放する。 |

多軸CNC加工を選択することは、単なる製造上の決定ではなく、より高品質なパーツをより速く、より確実に生産することで、大きな競争優位性を提供できる戦略的な決定なのです。

多軸CNC加工を決定するには、時間単価の比較から完全なROI分析への移行が必要です。初期費用は高く見えますが、複雑な部品では経済的であることがよくあります。セットアップ時間の短縮、人件費の削減、エラー率の最小化などの要素を考慮することで、総コストの全体像がより明確になります。提供されるフレームワークは、これらの定量的コストと、優れた品質、設計の自由度、市場参入の迅速化といった重要な定性的メリットとを比較検討するのに役立ちます。

多軸CNC加工における課題と限界?

多軸加工の可能性に手が届かないと感じたことはありませんか?多軸加工が生み出す素晴らしいパーツを目の当たりにしても、多軸加工を採用するまでの道のりは困難な障害に満ちているように思えます。

多軸CNC加工における主な課題は、多額の初期資本投資、プログラミングとシミュレーションの複雑さ、オペレーターに要求される高いスキルレベル、そして厳しいメンテナンス要求です。これらのハードルをうまく乗り越えることが、効率と精度というテクノロジーの可能性を最大限に引き出す鍵となります。

多軸CNC加工は画期的なものですが、プラグアンドプレイで簡単にアップグレードできるものではありません。この世界に足を踏み入れるには、そのハードルを明確に理解する必要がある。私の経験では、金銭的な負担が、多くの工場にとって最初の、そして最も大きな障壁となることが多い。

部屋の中の象初期資本投資

5軸加工機は単なる設備ではなく、総合的なシステムです。初期の出費は、機械の値札をはるかに超える。同時多軸ツールパスを扱える高度なCAMソフトウェア、特殊な工具、ハイエンドのワーク保持ソリューションの可能性も考慮しなければなりません。PTSMAKEの過去のプロジェクトでは、サポートするインフラとソフトウェアが、機械の初期費用にかなりの割合を上乗せすることがわかりました。機械本体だけでなく、エコシステム全体に予算をかけることが重要です。これを怠ると、ソフトウェアやツールのボトルネックのために、強力なマシンが十分に活用されないことになりかねない。

| コスト・コンポーネント | 3軸セットアップ(ベースライン) | 5軸セットアップ(マルチプライヤ) |

|---|---|---|

| CNCマシン | 1x | 2.5倍~5倍 |

| CAMソフトウェア | 1x | 2倍~4倍 |

| 工具 | 1x | 1.5倍~3倍 |

| トレーニング | 1x | 3倍~5倍 |

プログラミングの険しい学習曲線

3軸加工機のプログラミングは比較的簡単です。多軸CNCマシニングのプログラミングは、全く異なる分野である。位置決めに加えて、工具の向きを管理する必要があり、複雑さが増します。プログラマーは、工具のアプローチ角度、工具、ホルダー、部品、機械部品間の潜在的な衝突を考慮しながら、常に3D空間で考えなければなりません。そこで、高度なソフトウェアが不可欠になるのです。ツール 運動シミュレーション9 ツールパスを検証し、機械が切削を開始する前に、致命的でコストのかかるクラッシュを防ぐことは、贅沢なことではなく、必要なことである。そのためには、ソフトウェアと、それを効果的に使用するためのプログラマーのトレーニングに必要な時間の両方に、多額の投資が必要です。私たちは、よく訓練されたプログラマーがセットアップとサイクル時間を劇的に短縮し、収益性に直接影響することを見てきました。

初期投資やプログラミングだけでなく、人的要因や運用要因にも独自の課題があります。多軸マシンは、それを運転する人と、それを維持するためのプロセスがあってこそのものです。これらは、継続的な注意とリソースを必要とする継続的な取り組みです。

マエストロ」を求めて:オペレーターのスキル要件

多軸機ではオペレーターの役割が大きく変わる。それは、機械の入札者から高度な熟練技術者へと移行します。熟練した多軸機オペレーターは、機械の運動学、Gコード、複雑なセットアップ手順を深く理解する必要があります。また、3軸加工機よりもはるかに複雑な問題のトラブルシューティングができなければなりません。このようなスキルを持つ人材を見つけることは難しく、また、確保することも非常に重要です。PTSMAKEでは、社内でしっかりとしたトレーニングプログラムを確立し、チームのスキルアップを図り、技術とともに成長できるようにしています。人材への投資は、ハードウェアへの投資と同じくらい重要です。熟練したオペレーターは、その場でプロセスを最適化し、ダウンタイムを最小限に抑え、すべての部品が仕様を満たしていることを確認することができます。

マシンを健康に保つメンテナンスの必要性

5軸加工機は、その能力を発揮するために機械的な複雑さが増し、メンテナンスへの要求も高くなります。回転テーブル、トラニオン、旋回式主軸ヘッドなど、可動部品が増えるため、潜在的な故障箇所が増えます。このような高価な機械のダウンタイムは、生産量の損失だけでなく、顧客の潜在的な遅延にもつながるため、非常にコストがかかります。

厳格な予防メンテナンス・スケジュールは譲れない。

| メンテナンスタスク | 頻度 |

|---|---|

| フルードレベルの点検 | 毎日 |

| マシン内部の清掃 | 毎日 |

| 工具とホルダーの検査 | ウィークリー |

| 軸潤滑の確認 | ウィークリー |

| 軸の校正 | 月/四半期 |

| シールとワイパーの点検 | 毎月 |

このように厳格なスケジュールを守ることで、小さな問題が大きな問題になる前に特定することができます。これは、稼働時間を最大化し、マシンの精度を寿命まで維持することで、何倍もの利益をもたらす運用規律なのだ。

多軸CNC加工には、高額な初期費用、複雑なプログラミング、熟練オペレーターの必要性、集中的なメンテナンスといった課題があるが、これらは克服できないものではない。主なハードルは、先行投資と、プログラミングと操作の両方における急な学習曲線です。投資、トレーニング、プロセス開発のための明確な戦略を持って導入に取り組むことで、製造業はこれらの障壁を克服し、優れた部品を製造するためにこの先端技術の巨大な力を活用することができます。

将来のトレンド:自動化、IoT、スマート製造?

インダストリー4.0のバズワードに圧倒されていませんか?自動化やIoTが実際に多軸CNC加工現場にどのような影響を与えるのか、それとも単なる誇大広告なのか、疑問に思っていませんか?

多軸CNC加工の未来は、自動化、IoT、データ分析が融合するスマート・マニュファクチャリングにある。この統合は、効率を高め、ダウンタイムを防ぐための予知保全を可能にし、リアルタイムの品質管理を可能にし、複雑な部品の生産方法を根本的に変えます。

製造業の風景が足元で変わりつつある。かつてはサイエンス・フィクションであったものが、今や現場の現実になりつつある。高度なデジタル技術と伝統的な機械加工プロセスの統合は、単なるトレンドではなく、根本的な進化なのです。多軸CNC加工にとって、これは単にGコードを実行することから、インテリジェントで自己認識型の製造エコシステムを構築することへと移行することを意味します。

スマートなマシンショップのコアコンポーネント

この変革の中心にあるのは、オートメーション、モノのインターネット(IoT)、データ分析という3つの柱だ。これらは単独で機能するものではなく、互いにどのようにつながり、相互作用するかによって力を発揮する。

ロボティクスを超えたオートメーション

CNCの自動化というと、パーツのローディングやアンローディングを行うロボットアームが思い浮かびます。しかし、真のスマートオートメーションはもっと奥深い。これには、磨耗した工具を人手を介さずに交換する自動工具管理システム、工程内測定を行う統合CMM、何時間でも、夜間でも機械を無人で稼働させることができるパレットチェンジャーなどが含まれる。このレベルの自動化により、ヒューマンエラーの可能性が大幅に減少し、機械の稼働率が最大化されます。

IoT:機械に声を与える

モノのインターネットとは、機械を接続し、通信する能力を与えることである。多軸CNC加工環境では、これは装置全体にセンサーを埋め込むことを意味します。これらのセンサーは、スピンドルの振動やクーラントの温度から軸モーターのトルクまで、あらゆるものをモニターすることができます。この絶え間ないデータの流れは、機械のリアルタイムの健康チェックを提供し、機械を無言の主力から製造プロセスの積極的な参加者に変えます。これらは サイバーフィジカルシステム10そこでは、デジタル制御と物理的プロセスが深く絡み合っている。

| 特徴 | 伝統的な機械加工 | スマートマシニング(IoT対応) |

|---|---|---|

| データ収集 | マニュアル;定期点検 | 自動化、連続ストリーム |

| マシン・モニタリング | オペレーター観察 | リアルタイムのセンサーデータ |

| 意思決定 | 経験に基づく | データに基づく洞察 |

| プロセス制御 | 反応性調整 | プロアクティブで予測的 |

このような接続環境は、生データを実用的なインテリジェンスに変えるための基盤であり、データ分析の出番となる。

この先、これらのテクノロジーの融合はさらに大きな変化を約束する。現在の統合は始まりに過ぎない。将来は、監視し報告するだけでなく、予測し、学習し、自己最適化するシステムを作り出すことにある。これこそが、多軸CNC加工のような複雑なプロセスにおけるスマート・マニュファクチャリングの真の約束なのだ。

予測力と自己最適化システム

次の飛躍は、人工知能(AI)と機械学習(ML)によってもたらされる。これらのテクノロジーは、IoTセンサーから生成される膨大なデータセットを、精度の高い予測や自動化されたアクションに変換し、効率と品質を新たな高みへと押し上げるだろう。

予知保全から処方保全へ

部品が故障する前に警告を発する予知保全は、すでに大きな一歩を踏み出している。将来は 処方的 メンテナンス。AIアルゴリズムは、スピンドルベアリングが来週故障しそうだと言うだけでなく、生産スケジュール、材料の入手可能性、技術者のスケジュールを分析し、最小限の混乱で交換を実行する絶対最適な時期を推奨します。PTSMAKEでの調査では、このアプローチによって、現在の予測モデルよりもさらに5-10%だけ設備全体の効率(OEE)を向上させることができることを示唆するシミュレーションを見ました。

自ら修正するリアルタイム品質管理

寸法偏差を検出するだけでなく、その場で修正する多軸加工機を想像してみてください。将来のシステムは、インプロセス計測データを使用して、CNCコントローラにライブフィードバックループを提供します。工具が摩耗し始め、重要な寸法がドリフトし始めると、システムは自動的に工具オフセットを調整し、次のパスで部品を仕様に戻します。このクローズドループの品質管理により、スクラップを最小限に抑え、多くの形状で生産後の検査が不要になります。

| 今後の動向 | 製造KPIへの影響 | 例 |

|---|---|---|

| プリスクリプティブ・メンテナンス | OEEの向上、ダウンタイムの削減 | AIは、計画的な切り替え時にベアリングの交換を予定している。 |

| 自己修正QC | ゼロに近いスクラップ率、より高いCpk | 機械は公差を維持するために、切削の途中でツールパスを調整する。 |

| デジタル・ツイン・シミュレーション | セットアップ時間の短縮、ファーストパートの成功 | すべての工程は、金属を切断する前に事実上検証される。 |

これが、「デジタルツイン」(物理的な機械の仮想的で動的なレプリカ)という概念につながる。ストックを装填する前に、デジタルツイン上で加工プログラム全体を実行し、ツールパス、材料除去、熱膨張をシミュレーションすることができます。これにより、工程を最適化し、バーチャルな世界で潜在的な衝突や品質上の問題をキャッチし、最初の物理的なパーツを完璧なものにすることができます。

多軸CNC加工の未来は、インテリジェントで相互接続されたものです。自動化、IoT、データ解析は単なるアドオンではなく、製造業の新時代を形成するコアコンポーネントです。この統合により、効率がかつてないほど向上し、不測の事態をなくす予知保全が可能になり、すべての部品が完璧であることを保証するリアルタイムの品質管理システムが構築されます。私たちが前進するにつれて、これらのスマート・テクノロジーは、顧客が期待する精度と信頼性を達成するための標準となるでしょう。

PTSMAKE多軸CNCマシニングで産業パフォーマンスを引き出す

複雑なエンジニアリングの課題を高精度のソリューションに変える準備はできていますか?今すぐPTSMAKEにお問い合わせの上、オーダーメイドのお見積もりをご依頼ください。当社の先進的な多軸CNCマシニングが、試作品から生産まで、最も要求の厳しいプロジェクトにおいて、どのように比類のない品質、効率、カスタマイズを実現するかをご確認ください。信頼できるパートナーと次のステップを踏み出しましょう!

複雑な部品設計を製造に最適化するために不可欠な機械の動作原理を学びます。 ↩

制御システムがどのように複雑なコードをスムーズな協調動作に変換し、優れた部品品質を実現しているかをご覧ください。 ↩

効率的で干渉のないツールパスを作成するために、機械の軸移動がどのように計算されるかをご覧ください。 ↩

この重要な指標が、3D空間におけるCNC機械の真の精度をどのように定義するかを理解する。 ↩

マシンの物理的構造が、その精度と能力にどのような影響を与えるかについては、このリンクを参照してください。 ↩

方向特性が材料強度や加工選択にどのような影響を与えるかを学びます。 ↩

複雑な多軸加工を可能にする機械の運動原理を理解するためにクリックしてください。 ↩

この財務概念が、製造プロジェクトの真のコストと収益性にどのように影響するかを理解する。 ↩

仮想マシンシミュレーションにより、1チップを切削する前に、コストのかかる衝突を防止し、ツールパスを最適化する方法をご覧ください。 ↩

物理的な機械とデジタル計算を結びつける核となるコンセプトを理解し、スマート工場がどのように運営されているかを知る。 ↩