I guasti ai riduttori costano alle aziende manifatturiere milioni di euro in termini di fermi macchina, riparazioni e perdite di produzione ogni anno. Quando un ingranaggio azionato si guasta, non si ferma solo una macchina: può bloccare intere linee di produzione, ritardare consegne critiche e danneggiare la vostra reputazione con i clienti che dipendono dalla vostra affidabilità.

L'ingranaggio condotto è il componente che segue in un sistema di trasmissione di potenza e che riceve la coppia e il movimento dall'ingranaggio motore, funzionando come elemento di uscita che fornisce le caratteristiche di velocità e coppia modificate al macchinario o al carico a valle.

Ho lavorato con team di ingegneri che pensavano di aver capito la progettazione degli ingranaggi, per poi trovarsi di fronte a costosi fallimenti mesi dopo. Questa guida vi guida attraverso i principi essenziali, le considerazioni di progettazione e le soluzioni pratiche che separano i sistemi di ingranaggi di successo da costosi errori. Scoprirete quali sono i fattori chiave che determinano se il vostro ingranaggio azionato funziona in modo affidabile per anni o si guasta quando ne avete più bisogno.

Che cosa definisce fondamentalmente un ingranaggio come un ingranaggio "guidato"?

In qualsiasi sistema di ingranaggi, il ruolo di un ingranaggio non è fisso. La sua identità deriva dalla sua funzione all'interno del flusso di potenza. L'idea di base è semplice.

Il ruolo di un seguace

Un ingranaggio "guidato" è fondamentalmente un inseguitore. Non crea il movimento. Riceve invece la coppia e il movimento da un altro ingranaggio. Questo ingranaggio è chiamato ingranaggio conduttore. L'azione dell'ingranaggio condotto è puramente reattiva.

Considerate la relazione di base tra questi due componenti.

| Tipo di ingranaggio | Funzione | Ruolo nel flusso energetico |

|---|---|---|

| Ingranaggio di guida | Avvia il movimento | Attivo (Fonte) |

| Ingranaggio azionato | Riceve il movimento | Reattivo (seguace) |

Il suo movimento è una conseguenza diretta dell'input dell'ingranaggio di guida. Continua la trasmissione di potenza.

Tracciare il flusso di potenza meccanica

Per capire veramente un ingranaggio azionato, dobbiamo seguire l'energia. L'energia parte da una fonte, come un motore. Questa fonte fa girare il primo ingranaggio, l'ingranaggio motore. Questo ingranaggio contiene l'energia iniziale in ingresso.

I denti dell'ingranaggio motore si ingranano con l'ingranaggio condotto. Questo ingranaggio trasferisce l'energia. Questo processo di trasmissione della coppia1 è l'essenza di come il lavoro meccanico viene eseguito attraverso un treno di ingranaggi. L'ingranaggio azionato detiene ora la potenza.

Il contesto del sistema è tutto

L'etichetta di un ingranaggio non è permanente. Un ingranaggio che è azionato in un determinato contesto potrebbe essere azionato in un altro. Dipende completamente dal progetto generale della macchina. Il suo ruolo è relazionale.

Noi di PTSMAKE progettiamo spesso treni di ingranaggi complessi. Un singolo ingranaggio può ricevere il movimento da un ingranaggio e trasmetterlo a un altro. Agisce contemporaneamente come motore e come guida.

Ecco come può cambiare il ruolo di un ingranaggio.

| Configurazione del sistema | Ingranaggio A | Ingranaggio B | Ingranaggio C |

|---|---|---|---|

| Sistema 1 | Guida | Guidato | N/D |

| Sistema 2 | Guida | Guidati e guidati | Guidato |

Ciò dimostra che la posizione nella catena di alimentazione definisce la funzione dell'ingranaggio.

Un ingranaggio diventa "azionato" per il suo ruolo passivo nel ricevere energia da un ingranaggio sorgente. La sua funzione è determinata interamente dalla sua posizione all'interno dello specifico sistema di trasmissione di potenza, non dalle sue caratteristiche fisiche.

Qual è il primo principio della trasmissione della coppia e della velocità?

L'idea di fondo è semplice: non si può ottenere qualcosa in cambio di nulla. Questo deriva dalla legge di conservazione dell'energia.

In un sistema meccanico perfetto, la potenza immessa è uguale alla potenza erogata. La potenza è il prodotto della coppia e della velocità.

Quindi, se si aumenta la coppia, si deve diminuire la velocità. La relazione è inversa. È un compromesso fondamentale in tutti i progetti meccanici.

| Ingresso | Uscita |

|---|---|

| Alta velocità | Bassa velocità |

| Coppia ridotta | Coppia elevata |

Questo principio è fondamentale per la progettazione dei sistemi di ingranaggi.

Il ruolo del rapporto di trasmissione

Per controllare questo compromesso, utilizziamo gli ingranaggi. Il rapporto tra ingresso e uscita è definito dal rapporto di trasmissione.

La formula è semplice:

Rapporto di trasmissione = Numero di denti dell'ingranaggio condotto / Numero di denti dell'ingranaggio conducente

L'ingranaggio del driver fornisce la potenza in ingresso. Il ingranaggio azionato fornisce l'uscita.

Immaginate un piccolo ingranaggio a 10 denti che aziona un ingranaggio più grande a 40 denti. Il rapporto di trasmissione è 40/10, ovvero 4:1. Ciò significa che la velocità di uscita sarà un quarto della velocità di ingresso. Tuttavia, la coppia in uscita sarà quattro volte superiore, al netto delle perdite di efficienza. Questo ha un impatto diretto sull'uscita velocità angolare2 e la coppia.

Nel nostro lavoro alla PTSMAKE applichiamo costantemente questo principio. Progettiamo riduttori personalizzati per la robotica e i componenti automobilistici. L'obiettivo è sempre quello di ottenere il risultato preciso necessario.

Ecco un'analisi pratica di come i rapporti influiscono sulla produzione:

| Denti del conducente | Denti guidati | Rapporto di trasmissione | Cambio di velocità | Modifica della coppia |

|---|---|---|---|---|

| 20 | 60 | 3:1 | Ridotto a 1/3 | Moltiplicato per 3 |

| 50 | 25 | 1:2 | Moltiplicato per 2 | Ridotto a 1/2 |

La comprensione di questo aspetto ci permette di progettare componenti che svolgono compiti specifici in modo affidabile.

La legge di conservazione dell'energia impone una relazione inversa tra coppia e velocità. Il rapporto di trasmissione, determinato dal numero di denti dell'ingranaggio motore e di quello condotto, è il meccanismo che utilizziamo per controllare con precisione questo compromesso in qualsiasi sistema meccanico.

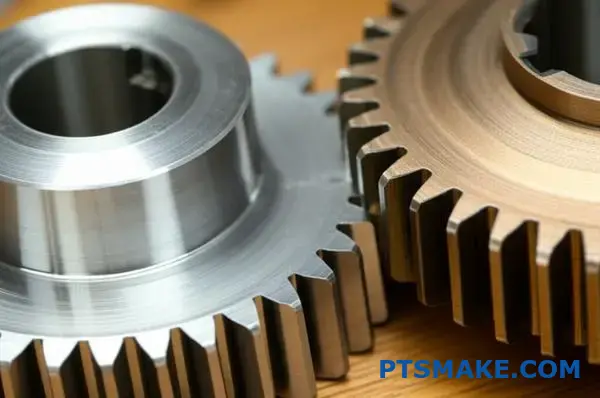

In che modo il modulo degli ingranaggi determina l'intercambiabilità e la resistenza?

Il modulo dell'ingranaggio è un parametro fondamentale nella progettazione degli ingranaggi. Influenza direttamente il modo in cui gli ingranaggi interagiscono e funzionano. Comprenderlo è la chiave per una progettazione di successo.

Che cos'è un modulo di trasmissione?

In parole povere, il modulo è il rapporto tra il diametro del passo dell'ingranaggio e il suo numero di denti. Standardizza la dimensione dei denti dell'ingranaggio.

La regola dell'intercambiabilità

Affinché due ingranaggi si ingranino correttamente, devono avere lo stesso modulo. In questo modo i denti si allineano perfettamente, consentendo una trasmissione fluida della potenza. Moduli diversi non funzionano insieme.

Un modulo più grande significa un dente più grande e più robusto. Ciò consente all'ingranaggio di sopportare carichi maggiori senza cedere. È un indicatore diretto di robustezza.

| Caratteristica | Modulo basso (ad es., M1) | Modulo alto (ad es., M3) |

|---|---|---|

| Dimensione del dente | Piccolo | Grande |

| La forza | Più basso | Più alto |

| Precisione | Più alto | Più basso |

| Applicazione | Meccanica fine, robotica | Macchinari pesanti, automotive |

Il lato pratico della selezione dei moduli

La scelta del modulo giusto è una decisione ingegneristica fondamentale. Si tratta di un costante bilanciamento tra resistenza, dimensioni e precisione. Un modulo più grande offre un dente più resistente, ma comporta anche un sistema di ingranaggi più grande, più pesante e spesso più costoso.

Forza e compattezza

Nelle applicazioni in cui lo spazio è limitato, come nei dispositivi aerospaziali o medici, spesso si preferisce un modulo più piccolo. Ma è necessario assicurarsi che i denti siano sufficientemente resistenti per il carico richiesto.

La scelta dei materiali diventa fondamentale in questo caso. Nei progetti passati dell'PTSMAKE abbiamo utilizzato polimeri avanzati o acciai temprati. Ciò consente di realizzare moduli più piccoli senza sacrificare la resistenza necessaria.

Precisione e potenza

Per i sistemi ad alta precisione, come la robotica o gli strumenti di misura, un modulo più piccolo offre un controllo più fine e un funzionamento più fluido. I denti più piccoli consentono regolazioni angolari più precise.

Al contrario, per applicazioni ad alta coppia come i riduttori industriali, è necessario un modulo più grande. In questo modo si garantisce che i denti del motore e Ingranaggio azionato possono resistere a sollecitazioni elevate. La scelta dipende dalla funzione principale dell'applicazione. Si tratta di trovare il giusto equilibrio per il compito specifico. Questo calcolo si basa sul diametro del passo3, che determina il punto di contatto effettivo.

| Parametro | Ingranaggio ad alto modulo | Ingranaggio a modulo basso |

|---|---|---|

| Capacità di carico | Alto | Basso |

| Dimensioni e peso | Più grande / più pesante | Più piccolo / più leggero |

| Precisione | Più basso | Più alto |

| Uso tipico | Trasmissione di potenza | Controllo del movimento |

Il modulo determina la dimensione dei denti dell'ingranaggio, che è fondamentale per l'ingranamento (intercambiabilità) e la capacità di carico (resistenza). La scelta giusta implica il bilanciamento dei requisiti di potenza con i vincoli di dimensione e precisione, una decisione fondamentale nella progettazione meccanica.

Qual è l'impatto diretto dell'angolo di pressione sulle prestazioni pratiche?

L'angolo di pressione determina il modo in cui la forza viene trasmessa tra i denti dell'ingranaggio. È la direzione della spinta.

Si tratta di una scelta critica. I due standard più comuni sono 20° e 14,5°. Ognuno di essi offre un diverso compromesso in termini di prestazioni.

Un angolo maggiore significa generalmente un dente più resistente. Tuttavia, ciò comporta un maggiore carico sui cuscinetti. L'applicazione determina il giusto equilibrio.

| Angolo di pressione | Vantaggio primario | Svantaggio primario |

|---|---|---|

| 20° | Maggiore resistenza | Aumento del carico del cuscinetto |

| 14.5° | Funzionamento più fluido | Forza inferiore |

I compromessi ingegneristici in dettaglio

La scelta di un angolo di pressione è un atto di equilibrio. Non esiste un'unica opzione "migliore"; si tratta di scegliere ciò che è meglio per il vostro progetto specifico. Noi di PTSMAKE guidiamo quotidianamente i clienti in questa scelta.

Capacità di carico rispetto ai carichi portanti

Un angolo di pressione di 20° crea una base dei denti più ampia e resistente. Questa geometria consente all'ingranaggio di sopportare carichi significativamente più elevati senza cedere. Per questo motivo è lo standard moderno per la maggior parte dei nuovi progetti.

Lo svantaggio? La forza viene trasmessa con un angolo più ripido. Questo aumenta la forza radiale che spinge gli ingranaggi a separarsi, che a sua volta sollecita maggiormente i cuscinetti dell'albero.

Rumore e scorrevolezza

Il vecchio standard di 14,5° offre un contatto più fluido e scorrevole tra i denti. Ciò si traduce in un funzionamento più silenzioso, che può essere fondamentale per alcuni dispositivi elettronici di consumo o medici.

Il compromesso è un profilo dentale più debole. È anche più incline a sottotaglio4un difetto di fabbricazione. Ciò è particolarmente vero quando si progetta un pignone o un ingranaggio condotto con un basso numero di denti.

Confronto degli angoli

Sulla base dei nostri test e dei dati del progetto, le differenze di prestazioni sono evidenti.

| Caratteristica | 20° Angolo di pressione | 14,5° Angolo di pressione |

|---|---|---|

| Capacità di carico | Alto | Più basso |

| Forza dei denti | Base più solida e più ampia | Base più debole e stretta |

| Carico del cuscinetto | Forza radiale più elevata | Forza radiale inferiore |

| Livello di rumore | Può essere più rumoroso | Più silenzioso, più fluido |

| Rischio di sottoquotazione | Basso | Più alto |

La scelta tra un angolo di pressione di 20° e di 14,5° è una decisione ingegneristica fondamentale. Ha un impatto diretto sulla capacità di carico, sulla rumorosità e sulla fattibilità della produzione. L'angolo di 20° privilegia la resistenza, mentre l'angolo di 14,5° favorisce un funzionamento più fluido e silenzioso.

Cosa distingue il gioco dall'interferenza in una coppia di ingranaggi?

Gioco e interferenza sono due concetti critici nella progettazione degli ingranaggi. Rappresentano gli estremi opposti dello spettro della distanza tra i denti degli ingranaggi.

In parole povere, il gioco è uno spazio intenzionale. Si tratta del gioco tra i denti di una coppia di ingranaggi.

L'interferenza, invece, è una sovrapposizione indesiderata. Si verifica quando i profili dei denti di due ingranaggi si scontrano invece di ingranare senza problemi. La comprensione di questa differenza è fondamentale.

| Caratteristica | Colpo di scena | Interferenza |

|---|---|---|

| Definizione | Liquidazione intenzionale | Sovrapposizione indesiderata |

| Scopo | Consente la lubrificazione | Sottoprodotto indesiderato |

| Effetto | Funzionamento fluido | Legame e fallimento |

Le implicazioni pratiche di ciascuno

Il gioco non è un difetto di progettazione, ma una necessità. Questo piccolo spazio è fondamentale per creare uno spazio per la lubrificazione. Senza di esso, il lubrificante verrebbe spinto fuori, causando un contatto metallo-metallo.

Questo gioco consente anche di compensare l'espansione termica. Quando gli ingranaggi funzionano, si riscaldano e si espandono. Il gioco fornisce lo spazio necessario per questa crescita, impedendo agli ingranaggi di gripparsi.

L'interferenza, invece, è sempre distruttiva. Si verifica quando i profili dei denti non sono progettati correttamente. Ad esempio, la punta di un dente può scavare nella radice del dente corrispondente.

Questo scontro crea un'immensa tensione e attrito. Provoca legature, rumori e usura rapida. L'azione fluida di rotolamento del profilo involuto5 viene interrotto. In ultima analisi, l'interferenza porterà a un guasto catastrofico del riduttore.

Noi di PTSMAKE calcoliamo meticolosamente le tolleranze. In questo modo garantiamo che ogni ingranaggio, da quello motore a quello condotto, abbia il gioco ottimale. Impediamo che le interferenze diventino un problema nell'assemblaggio finale.

| Condizione | Conseguenza primaria | Risultato a lungo termine |

|---|---|---|

| Un contraccolpo sufficiente | Ingranaggio liscio, lubrificazione adeguata | Lunga durata, affidabilità |

| Interferenza | Legatura, attrito elevato, rumorosità | Usura precoce, guasto dei componenti |

Il gioco è lo spazio pianificato ed essenziale tra i denti degli ingranaggi che consente la lubrificazione e l'espansione termica. L'interferenza è la sovrapposizione non pianificata e dannosa dei profili dei denti, che porta all'inceppamento e al guasto del sistema. L'uno è dovuto alla progettazione, l'altro all'errore.

In che modo il rapporto di contatto definisce una trasmissione fluida della potenza?

Il rapporto di contatto è una metrica semplice ma potente. Indica il numero medio di denti dell'ingranaggio in contatto in qualsiasi momento. Si tratta di una misura della sovrapposizione dell'ingranaggio.

Affinché gli ingranaggi funzionino senza interruzioni, questo rapporto deve essere maggiore di 1,0. In questo modo si garantisce che la coppia di denti successiva si innesti prima che quella precedente lasci il contatto.

Rapporti più alti significano prestazioni migliori.

Comprendere i valori del rapporto di contatto

Un rapporto superiore a 1,0 è la base per una trasmissione fluida della potenza. È la differenza tra un movimento brusco e a scatti e un flusso di potenza continuo e costante.

| Rapporto di contatto | Significato | Flusso di potenza |

|---|---|---|

| < 1.0 | Contatto intermittente | Discontinuo |

| = 1.0 | Continuo (teorico) | Potenzialmente ruvido |

| > 1.0 | Contatto sovrapposto | Liscio |

Un rapporto di contatto più elevato migliora direttamente la qualità del funzionamento degli ingranaggi.

Perché più alto è meglio: Il ruolo della condivisione del carico

Un rapporto di contatto superiore a 1,0 è essenziale per un flusso di potenza continuo. Se fosse esattamente 1,0, l'intero carico si sposterebbe istantaneamente da un dente all'altro. Questo crea stress da impatto e vibrazioni.

Quando il rapporto è più alto, ad esempio 1,6, significa che due coppie di denti sono in contatto 60% del tempo. Il carico è condiviso tra loro. Questa ripartizione è fondamentale per ottenere una trasmissione di potenza fluida e per garantire una corretta azione coniugata6.

Questa distribuzione riduce le sollecitazioni su ciascun dente. Inoltre, riduce il rischio di guasti e prolunga la vita utile dell'ingranaggio. L'intero sistema, in particolare il Ingranaggio azionato, funziona in modo più affidabile.

Funzionamento più silenzioso e fluido

La condivisione del carico non migliora solo la durata, ma riduce anche la rumorosità. Il trasferimento graduale della forza tra più denti riduce al minimo lo "shock" dell'innesto. Il risultato è un funzionamento molto più silenzioso e fluido.

| Valore del rapporto | Distribuzione del carico | Operazione risultante |

|---|---|---|

| ~1.2 | Sovrapposizione minima | Continuità di base |

| 1.5 - 1.8 | Buona condivisione del carico | Più fluido, più silenzioso |

| > 2.0 | Eccellente condivisione del carico | Molto fluido, a bassa rumorosità |

Noi di PTSMAKE progettiamo ingranaggi con rapporti di contatto ottimizzati per soddisfare le esigenze di applicazioni specifiche, bilanciando prestazioni ed efficienza produttiva.

Il rapporto di contatto è il numero medio di denti impegnati contemporaneamente. Un rapporto superiore a 1,0 non è negoziabile per il trasferimento continuo di potenza. Rapporti più elevati migliorano la scorrevolezza e riducono la rumorosità consentendo a più denti di condividere il carico, migliorando l'affidabilità complessiva del sistema.

Quali sono i ruoli funzionali dell'addendum e del dedendum?

L'addendum e il dedendum sono fondamentali per la progettazione degli ingranaggi. Definiscono la geometria di un dente. Sono come l'altezza e la profondità rispetto a una linea di base.

Le loro dimensioni precise sono fondamentali. Assicurano che gli ingranaggi si ingranino correttamente, trasmettano la potenza in modo fluido e durino a lungo.

Il ruolo dell'addendum

L'addendum è l'altezza del dente. Si estende dal cerchio del passo alla punta del dente. Si innesta direttamente con l'ingranaggio di accoppiamento.

Il ruolo del Dedendum

Il dedendum è la profondità del dente. Va dal cerchio del passo alla radice del dente. Crea lo spazio necessario.

| Caratteristica | Addendum | Dedendum |

|---|---|---|

| Posizione | Sopra il cerchio della pece | Sotto il cerchio del passo |

| Funzione | Si innesta con l'ingranaggio di accoppiamento | Fornisce il gioco per il dente di accoppiamento |

| Impatto | Definisce la superficie di contatto | Previene le interferenze e l'usura |

Come determinano la profondità di lavoro

L'addendum di due ingranaggi accoppiati determina il totale profondità di lavoro7. Si tratta dell'effettiva profondità di ingaggio del dente in cui avviene la trasmissione della potenza. Per ottenere prestazioni ottimali, non è necessario che questo dato sia corretto.

Una profondità di lavoro non corretta può portare a un trasferimento di potenza inefficiente. In alcuni dei progetti di cui ci siamo occupati noi di PTSMAKE, questa è stata la causa principale di problemi di rumore e vibrazioni.

L'importanza dell'autorizzazione

Il dedendum è sempre leggermente più lungo dell'addendum dell'ingranaggio di accoppiamento. Questa differenza crea uno spazio critico chiamato "gioco".

Prevenzione dell'interferenza con i denti

Questo spazio garantisce che la punta di un dente dell'ingranaggio non tocchi mai la radice del dente corrispondente. Senza questo spazio, gli ingranaggi si incepperebbero e si guasterebbero rapidamente. Questo è particolarmente importante per un ingranaggio azionato sottoposto a un carico elevato.

Questo piccolo dettaglio evita guasti catastrofici. E sottolinea il motivo per cui la precisione nella produzione di ingranaggi è così essenziale. La nostra attenzione alle tolleranze strette garantisce che questo gioco sia sempre perfetto.

| Aspetto | Scopo funzionale | Conseguenza dell'errore |

|---|---|---|

| Il fidanzamento | Trasmissione di potenza e condivisione del carico senza problemi | Rumore, vibrazioni, inefficienza |

| Liquidazione | Impedisce che la punta del dente colpisca la radice | Inceppamento, stress, usura |

| Lubrificazione | Permette al lubrificante di proteggere le superfici | Surriscaldamento, guasto prematuro |

L'addendum e il dedendum non sono semplici misure. Definiscono il modo in cui gli ingranaggi interagiscono. L'addendum gestisce l'innesto e il contatto, mentre il dedendum crea lo spazio libero cruciale per evitare interferenze e consentire la lubrificazione. Questo equilibrio è fondamentale per la funzionalità degli ingranaggi.

Quali sono le principali proprietà dei materiali per un ingranaggio azionato?

La scelta del materiale giusto per un ingranaggio azionato è un atto di equilibrio. Sono necessarie prestazioni, durata e convenienza. Non si tratta solo di scegliere il metallo più resistente.

Il materiale giusto deve soddisfare requisiti operativi specifici. Ecco le proprietà principali che valutiamo sempre in PTSMAKE.

Proprietà delle prestazioni chiave

L'elevata durezza superficiale è fondamentale. Combatte direttamente l'usura e la vaiolatura dovute al contatto costante. Tuttavia, l'anima deve rimanere resistente. In questo modo si evita che i denti si spezzino in caso di carichi d'urto improvvisi.

Longevità e costi

La resistenza alla fatica garantisce la durata dell'ingranaggio per milioni di cicli. Infine, una buona lavorabilità è essenziale. Contribuisce a mantenere ragionevoli i costi di produzione, un fattore che teniamo sempre in considerazione per i nostri clienti.

| Proprietà | Importanza dell'ingranaggio azionato |

|---|---|

| Durezza della superficie | Resiste all'usura e alla vaiolatura |

| Durezza del nucleo | Previene la rottura dei denti |

| Resistenza alla fatica | Resiste a ripetuti cicli di carico |

| Lavorabilità | Impatto sui costi di produzione |

Uno sguardo più approfondito ai trattamenti dei materiali

L'ingranaggio guidato perfetto ha spesso proprietà contrastanti. Deve avere una superficie molto dura per resistere all'usura, ma un nucleo più morbido e resistente per assorbire gli urti. Questo è raramente riscontrabile in un materiale di base.

Ecco perché il trattamento termico è così importante nella produzione di ingranaggi. Processi come indurimento della cassa8 creano questa combinazione ideale. Modificano la superficie dell'acciaio, rendendolo incredibilmente duro, mentre il nucleo rimane duttile.

Acciaio carburato vs. acciaio a tempra passante

Vediamo due opzioni comuni. L'acciaio carbonizzato è un ottimo esempio di materiale cementato. Presenta una superficie ad alto tenore di carbonio, estremamente dura, e un nucleo a basso tenore di carbonio, resistente. Questo lo rende eccellente per le applicazioni ad alta sollecitazione.

L'acciaio temprato ha una durezza uniforme dalla superficie al nucleo. Offre una buona resistenza generale e all'usura. Tuttavia, può essere più fragile e suscettibile alla frattura per carichi d'urto rispetto all'acciaio cementato. La scelta migliore dipende sempre dal profilo di carico dell'ingranaggio azionato.

| Tipo di acciaio | Durezza della superficie | Durezza del nucleo | Il migliore per |

|---|---|---|---|

| Acciaio carburato | Molto alto | Alto | Elevati carichi d'urto, forte usura |

| Acciaio temprato | Alto | Moderato | Carichi costanti, usura moderata |

Per un ingranaggio azionato, la selezione del materiale consiste nel bilanciare esigenze contrastanti. È necessario soppesare la durezza superficiale rispetto alla tenacità del nucleo e la durata a fatica rispetto alla lavorabilità e al costo. La scelta finale dipende sempre dalle esigenze specifiche dell'applicazione.

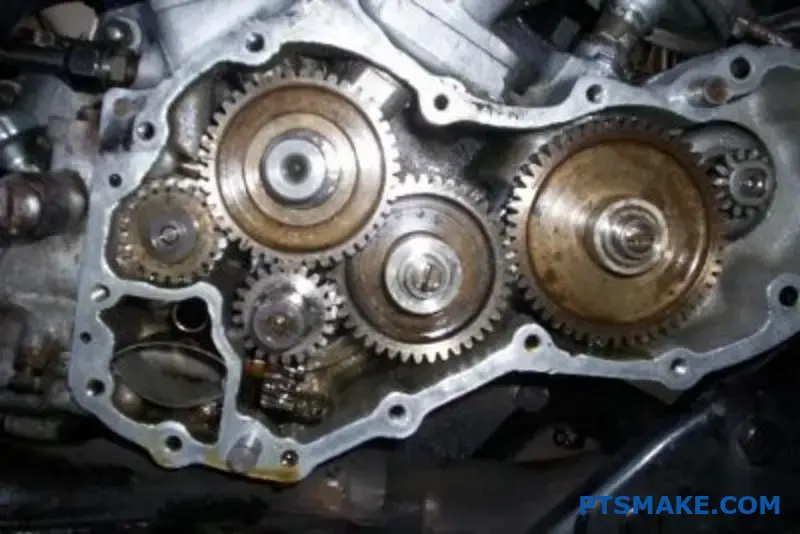

Quali sono le principali categorie di ingranaggi guidati in base all'orientamento degli assi?

Il primo passo nella selezione degli ingranaggi è semplice. Come sono orientati gli alberi? Questa domanda è il punto di partenza di qualsiasi progetto meccanico che coinvolga gli ingranaggi.

La risposta assegnerà l'ingranaggio azionato richiesto a una delle tre categorie fondamentali. Questa classificazione iniziale determina l'intero percorso di progettazione.

Alberi paralleli

Quando gli alberi corrono paralleli, si utilizzano ingranaggi cilindrici o elicoidali. Sono gli ingranaggi più comuni per trasmettere potenza e cambiare velocità o coppia.

Alberi intersecanti e non intersecanti

Per gli alberi che si incrociano, la scelta è diversa. Questa configurazione è fondamentale per cambiare la direzione del flusso di energia.

Una semplice tabella può chiarire questo aspetto:

| Orientamento dell'albero | Tipi di ingranaggi comuni | Applicazione primaria |

|---|---|---|

| Parallelo | Sperone, elicoidale | Modifica della velocità e della coppia |

| Intersezione | Smusso | Cambio di direzione dell'alimentazione |

| Non parallelo, non intersecante | Vite senza fine, ipoide | Rapporti di riduzione elevati, assi sfalsati |

Questo quadro è il primo filtro nel processo di selezione degli ingranaggi.

Noi di PTSMAKE iniziamo sempre le discussioni con i clienti con questa domanda fondamentale. L'orientamento corretto dell'asse fin dall'inizio evita riprogettazioni significative ed errori costosi in seguito. È un primo passo non negoziabile.

Ingranaggi ad assi paralleli Approfondimento

Per gli alberi paralleli, la scelta tra ingranaggi cilindrici ed elicoidali dipende dalle specifiche applicazioni. Gli ingranaggi cilindrici sono più semplici ed economici per velocità moderate.

Gli ingranaggi elicoidali, con i loro denti angolati, garantiscono un funzionamento più fluido e silenzioso. Questo li rende ideali per applicazioni ad alta velocità o sensibili al rumore, come nelle trasmissioni automobilistiche.

Ingranaggi ad asse intersecante spiegati

Gli ingranaggi conici sono la soluzione ideale quando gli assi degli alberi si intersecano, in genere con un angolo di 90 gradi. La loro forma conica è progettata specificamente per trasferire potenza tra alberi perpendicolari.

La precisione di questi ingranaggi è fondamentale. Nei nostri progetti passati, abbiamo visto che anche piccole imprecisioni nell'angolo del cono possono portare a un'usura prematura e a un guasto del sistema.

Alberi non paralleli e non intermittenti

Questa categoria è dedicata alle geometrie più complesse. Gli ingranaggi a vite senza fine e ipoidi risolvono la sfida della trasmissione di potenza tra alberi sfalsati e non incrociati.

Questi ingranaggi consentono di ottenere rapporti di riduzione elevati in uno spazio compatto. Il contatto di scorrimento tra i denti richiede un'accurata selezione del materiale e della lubrificazione. Il valore teorico superficie del passo9 di questi ingranaggi è ciò che consente il trasferimento del movimento attraverso assi non intersecanti, una soluzione geometrica davvero unica.

La comprensione dell'orientamento dell'albero è il primo passo fondamentale. Questa singola decisione sugli assi paralleli, intersecanti o non paralleli determina la famiglia di riduttori più adatta. Ha un impatto diretto sul layout del sistema, sulle prestazioni, sull'efficienza e sui costi, costituendo la base del progetto.

Come si comportano, dal punto di vista pratico, gli ingranaggi cilindrici, elicoidali e doppi?

La scelta dell'attrezzatura giusta si basa sul bilanciamento di prestazioni, costi e complessità. Ogni tipo ha un'applicazione pratica distinta.

Gli ingranaggi cilindrici sono i più semplici ed economici. Gli ingranaggi elicoidali offrono un funzionamento più fluido e silenzioso. I doppi ingranaggi elicoidali offrono i vantaggi degli ingranaggi elicoidali senza gli svantaggi.

Ecco un rapido confronto:

| Tipo di ingranaggio | Caratteristiche pratiche fondamentali | Un compromesso comune |

|---|---|---|

| Sperone | Semplice, a basso costo | Rumoroso, carico inferiore |

| Elicoidale | Silenzioso, ad alto carico | Crea una spinta assiale |

| Doppio elicoidale | Silenzioso, senza spinta | Complesso, costoso |

Questa scelta ha un impatto diretto sulle prestazioni e sul budget della macchina.

Analizziamo ulteriormente i compromessi pratici. Gli ingranaggi cilindrici sono semplici da produrre. Questo li rende un'ottima scelta per le applicazioni in cui la rumorosità non è una preoccupazione importante e il costo è un fattore chiave.

Gli ingranaggi elicoidali, con i loro denti angolati, si innestano più gradualmente. Ciò comporta minori vibrazioni e prestazioni più silenziose. Tuttavia, questo design angolato crea spinta assiale10. Questa forza laterale deve essere gestita con cuscinetti appropriati, il che aggiunge complessità e costi all'assemblaggio.

Gli ingranaggi a doppia elica, o a spina di pesce, sono la soluzione migliore. Utilizzano due serie di denti elicoidali contrapposti. Questo design intelligente annulla internamente la spinta assiale. In questo modo si ottengono i vantaggi della fluidità e del carico elevato degli ingranaggi elicoidali senza la gestione della forza esterna.

Nei progetti passati dell'PTSMAKE, abbiamo visto che il costo di produzione dei doppi ingranaggi elicoidali era significativamente più alto di quello degli ingranaggi cilindrici.

Ciò è dovuto alla complessa geometria. La decisione dipende spesso dai requisiti specifici del sistema di ingranaggi azionati.

| Criteri | Ingranaggio cilindrico | Ingranaggio elicoidale | Doppio ingranaggio elicoidale |

|---|---|---|---|

| Livello di rumore | Alto | Basso | Molto basso |

| Capacità di carico | Buono | Meglio | Il meglio |

| Costo di produzione | Basso | Medio | Alto |

| Spinta assiale | Nessuno | Sì | Nessuno |

| Caso d'uso tipico | Trasportatori semplici | Trasmissioni automobilistiche | Macchinari pesanti |

In ultima analisi, la scelta migliore è quella che soddisfa le vostre esigenze di prestazioni senza sovraingegnerizzare la soluzione.

La scelta del riduttore è una decisione critica per la progettazione. Gli ingranaggi cilindrici offrono semplicità e costi contenuti. Gli ingranaggi elicoidali offrono prestazioni silenziose e ad alto carico, ma creano una spinta assiale. Gli ingranaggi a doppia elica eliminano le spinte, ma sono i più costosi da produrre.

Quando la soluzione prescelta dovrebbe essere un ingranaggio conico o un ingranaggio a dentiera?

La ragione principale per scegliere un ingranaggio conico o mitragliatore è semplice. È necessario cambiare la direzione della trasmissione di potenza. Nella maggior parte dei casi, ciò significa effettuare una rotazione di 90 gradi.

Mentre altri tipi di ingranaggi gestiscono alberi paralleli, le coppie coniche sono specializzate per gli alberi intersecanti. Sono la soluzione ideale per le applicazioni ad angolo retto. Le coppie coniche sono solo un tipo specifico di ingranaggio conico.

La differenza fondamentale sta nel rapporto di trasmissione.

| Tipo di ingranaggio | Rapporto di trasmissione | Uso primario |

|---|---|---|

| Ingranaggio a mitragliatrice | 1:1 | Solo cambio di direzione |

| Ingranaggio conico | Qualsiasi | Cambio di direzione, velocità e coppia |

Questa distinzione è fondamentale per scegliere il componente giusto per il vostro progetto.

Mitra e smusso: Il rapporto è tutto

Analizziamo meglio la questione. La scelta influisce direttamente sulla velocità e sulla coppia della macchina. È un dettaglio che noi di PTSMAKE confermiamo sempre ai clienti prima di iniziare la produzione.

Ingranaggi a mitraglia per un semplice cambio di direzione

Gli ingranaggi a mitraglia sono una coppia accoppiata. Entrambi hanno lo stesso numero di denti e i loro assi d'albero sono distanti 90 gradi. Dato che il rapporto è esattamente 1:1, la velocità e la coppia dell'ingranaggio condotto sono identiche a quelle dell'ingranaggio motore.

Pensate a un semplice sistema di trasporto. Un ingranaggio a cremagliera può trasferire la potenza da un albero di trasmissione orizzontale a uno verticale per azionare i rulli, senza alterare la velocità del trasportatore.

Ingranaggi conici per operazioni più complesse

Altre coppie coniche offrono una maggiore flessibilità. Cambiando il numero di denti dell'ingranaggio motore e di quello condotto, è possibile modificare il rapporto. Ciò consente di modificare la velocità e la coppia durante la curva. La geometria della cono del passo11 determina questa relazione.

L'esempio migliore è il differenziale automobilistico. Utilizza ingranaggi conici per trasmettere la potenza alle ruote con un angolo di 90 gradi. Soprattutto, permette alla ruota esterna di girare più velocemente di quella interna durante una curva.

| Esempio di applicazione | Rapporto richiesto | Ingranaggio adatto |

|---|---|---|

| Meccanismo del trapano a mano | 1:1 | Ingranaggio a mitragliatrice |

| Differenziale automobilistico | Variabile | Ingranaggio conico |

| Azionamento industriale ad angolo retto | >1:1 o <1:1 | Ingranaggio conico |

In breve, le coppie di ingranaggi conici sono perfette per i cambi di direzione a 90 gradi con rapporto 1:1. Per le applicazioni che richiedono una variazione di velocità o di coppia accanto al cambio di direzione, la scelta necessaria è rappresentata da altre coppie coniche. Saranno i requisiti meccanici specifici a dettare la soluzione.

Quali applicazioni specifiche richiedono i riduttori a vite senza fine e a ruota?

Due caratteristiche chiave rendono gli ingranaggi a vite senza fine essenziali per determinati lavori. In primo luogo, offrono rapporti di trasmissione enormi in un solo passaggio. Pensate a 100:1, che altrimenti è difficile da ottenere.

In secondo luogo, sono autobloccanti. Ciò significa che l'ingranaggio di uscita non può azionare la vite senza fine di ingresso. Si tratta di una caratteristica di sicurezza fondamentale.

Caratteristiche principali

Queste caratteristiche ne determinano la scelta nelle applicazioni più impegnative. Forniscono una riduzione massiccia della velocità e una frenata intrinseca.

| Caratteristica | Descrizione |

|---|---|

| Rapporto elevato | Consente di ottenere una significativa riduzione della velocità e una moltiplicazione della coppia in uno spazio compatto. |

| Autobloccante | Impedisce al carico di trascinare il motore, migliorando la sicurezza e il controllo. |

Questa combinazione è unica nel mondo degli ingranaggi.

I set di viti e ruote non sono solo un concetto teorico. Li vediamo risolvere problemi del mondo reale. La loro meccanica unica è perfetta per settori specifici in cui la precisione e la sicurezza non sono negoziabili. L'elevato attrito tra la vite senza fine e l'ingranaggio azionato crea queste preziose proprietà.

Applicazioni in azione

In progetti passati, abbiamo visto questi ingranaggi utilizzati dove altri sistemi avrebbero fallito. La loro semplicità ed efficacia sono difficilmente eguagliabili per determinati compiti.

Sistemi di trasporto

I nastri trasportatori hanno spesso bisogno di una forte riduzione della velocità. Un motore ad alta velocità deve essere rallentato per spostare il nastro a un ritmo utilizzabile. Un riduttore a vite senza fine è in grado di farlo facilmente in un'unica fase. Inoltre, la funzione di autobloccaggio mantiene il nastro fermo quando il motore si ferma.

Meccanismi di sollevamento

Pensate agli ascensori o ai sollevatori di materiali. La sicurezza è la priorità assoluta. In caso di interruzione dell'alimentazione, la natura autobloccante della vite senza fine impedisce alla cabina di cadere. L'alto attrito radente12 tra i componenti crea questo effetto frenante. È una misura di sicurezza integrata.

| Applicazione | Caratteristica primaria utilizzata | Vantaggi principali |

|---|---|---|

| Ascensori | Autobloccante | Sicurezza (impedisce la caduta libera) |

| Nastri trasportatori | Elevato rapporto di trasmissione | Controllo della velocità e aumento della coppia |

| Teste di sintonizzazione | Autobloccante | Mantiene la posizione (rimane intonato) |

I riduttori a vite senza fine sono scelti per la loro combinazione unica di riduzione della velocità ad alto rapporto e capacità di autobloccaggio. Queste due caratteristiche li rendono indispensabili per le applicazioni che richiedono un controllo preciso, un design compatto e una sicurezza intrinseca, dai trasportatori industriali agli ascensori.

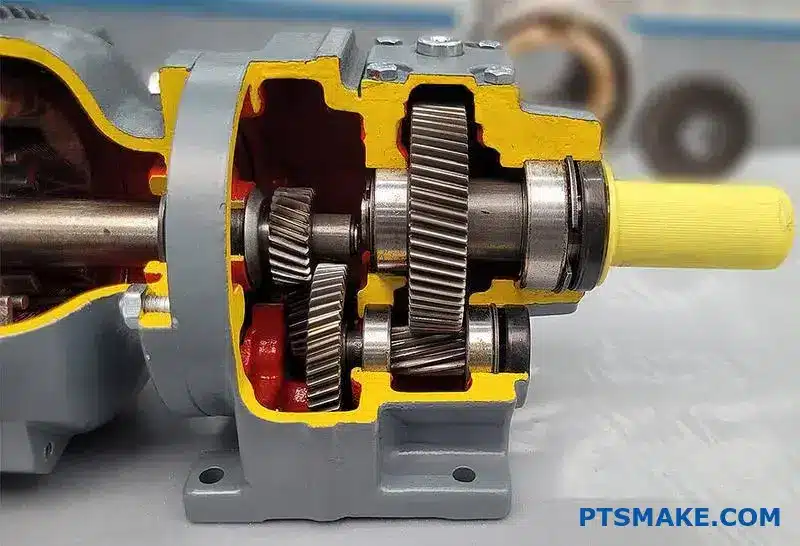

In che modo i sistemi di ingranaggi planetari strutturano in modo univoco il flusso di potenza?

I sistemi di ingranaggi planetari sono meraviglie ingegneristiche. Il loro flusso di potenza è diverso da qualsiasi altro treno di ingranaggi. Tutto deriva da tre componenti fondamentali.

I protagonisti

L'ingranaggio solare si trova al centro. I planetari orbitano attorno all'ingranaggio solare. La corona dentata racchiude l'intero gruppo.

Scegliendo quale parte tenere ferma, quale alimentare e da quale prendere energia, si cambia completamente il risultato. Questa versatilità è il loro unico punto di forza.

| Componente | Ruolo nel sistema |

|---|---|

| Ingranaggio solare | L'ingranaggio centrale di guida o di stazionamento |

| Pianeta Ingranaggi | Orbita l'ingranaggio del sole, ingranando con il sole e l'anello |

| Ingranaggio ad anello | L'ingranaggio esterno con denti interni |

Questa configurazione consente di ottenere più rapporti di trasmissione da un'unica unità compatta.

Liberare la versatilità e la potenza

La vera genialità di un sistema planetario è la sua adattabilità. Non si tratta di una sola serie di ingranaggi. È una piattaforma configurabile per gestire coppia e velocità. La relazione tra l'ingresso, l'uscita e un componente fisso ne definisce la funzione.

Noi di PTSMAKE sfruttiamo spesso questa possibilità per applicazioni personalizzate. Ci permette di ottenere requisiti di movimento complessi in spazi molto ristretti.

Modalità di funzionamento

Il modo in cui si utilizzano i componenti determina il risultato. Ad esempio, fissando la corona dentata e azionando l'ingranaggio solare si ottiene una riduzione specifica. Gli ingranaggi planetari trasmettono la coppia come coassiale13 uscita. Il portasatelliti funge da componente finale dell'ingranaggio azionato.

| Componente fissa | Ingresso Componente | Componente di uscita | Risultato |

|---|---|---|---|

| Ingranaggio ad anello | Ingranaggio solare | Pianeta vettore | Riduzione della velocità |

| Ingranaggio solare | Ingranaggio ad anello | Pianeta vettore | Riduzione della velocità |

| Pianeta vettore | Ingranaggio solare | Ingranaggio ad anello | Inversione e riduzione |

Il vantaggio del coassiale

Questo sistema offre anche un'incredibile densità di potenza. Più ingranaggi planetari condividono il carico. Ciò significa che un piccolo pacchetto può gestire una coppia immensa.

Inoltre, gli alberi di ingresso e di uscita sono coassiali. Condividono la stessa linea centrale. Questo semplifica notevolmente la progettazione di trasmissioni e altri macchinari complessi.

I sistemi di riduttori epicicloidali strutturano il flusso di potenza attraverso l'interazione di un sole, dei pianeti e di una corona dentata. La loro capacità unica di essere configurati per diverse uscite, unita all'alta densità di potenza e al design coassiale, li rende eccezionalmente versatili per macchinari complessi.

Cosa distingue un ingranaggio interno da uno esterno?

Quando si progetta un sistema, la scelta tra i tipi di ingranaggi è fondamentale. È una decisione pratica che ha un impatto su tutto. Le dimensioni finali del prodotto, il costo e le prestazioni sono in gioco.

Gli ingranaggi esterni sono lo standard più conosciuto. I riduttori interni offrono vantaggi unici, ma comportano delle sfide. La comprensione di questi compromessi è fondamentale.

Principali differenze di design

Vediamo le principali distinzioni dal punto di vista del design. Questo aiuta a chiarire quale potrebbe essere adatto al vostro progetto.

| Caratteristica | Ingranaggio interno | Ingranaggio esterno |

|---|---|---|

| Dimensione | Ingombro più compatto | Richiede più spazio |

| Produzione | Complesso, specializzato | Più semplice, ampiamente disponibile |

| Prestazioni | Rapporto di contatto più elevato | Prestazioni standard |

| Costo | Generalmente più alto | Più efficiente dal punto di vista dei costi |

Questa tabella mostra il compromesso fondamentale. Spesso si bilancia la compattezza con la semplicità di produzione.

Applicazione pratica e produzione

Da un punto di vista pratico, gli ingranaggi esterni sono la soluzione ideale per molti progetti. Il loro processo di produzione è semplice. Questa semplicità spesso porta a costi più bassi e a tempi di consegna più brevi, un fattore critico per molti clienti con cui lavoriamo alla PTSMAKE. Sono facili da produrre e da montare, il che li rende affidabili cavalli di battaglia.

Gli ingranaggi interni risolvono una serie di problemi diversi. Il loro vantaggio principale è la creazione di un riduttore molto compatto. Questo perché l'ingranaggio azionato si ingrana internamente, con un notevole risparmio di spazio. Inoltre, offrono una maggiore rapporto di contatto14Il che significa che un maggior numero di denti è impegnato contemporaneamente. Questo può portare a un funzionamento più fluido e a una maggiore capacità di carico.

Scegliere l'attrezzatura giusta

La difficoltà di produrre ingranaggi interni è una considerazione importante. Il taglio dei denti su una superficie interna richiede utensili e competenze specifiche. Questa complessità ha un impatto diretto sul costo finale del pezzo. Nei progetti passati di PTSMAKE, valutiamo attentamente questi fattori con i nostri clienti. L'applicazione determina sempre la scelta migliore.

Ecco alcuni esempi comuni:

| Tipo di ingranaggio | Esempi di applicazione |

|---|---|

| Ingranaggio interno | Sistemi di ingranaggi planetari nella robotica, trasmissioni automatiche, ingranaggi per mozzi di biciclette. |

| Ingranaggio esterno | Semplici macchinari industriali, sistemi di nastri trasportatori, meccanismi di orologi tradizionali. |

Per un braccio robotico ad alta coppia, dove lo spazio è minimo, un ingranaggio interno è spesso l'unica opzione possibile. Per un sistema di trasmissione di potenza semplice, un ingranaggio esterno è di solito la soluzione più pratica ed economica.

In sintesi, la scelta dipende dalle priorità del progetto. I riduttori esterni offrono soluzioni standard ed economiche. Gli ingranaggi interni offrono progetti compatti e ad alte prestazioni per applicazioni più specializzate in cui lo spazio e la capacità di carico sono fattori critici per la progettazione.

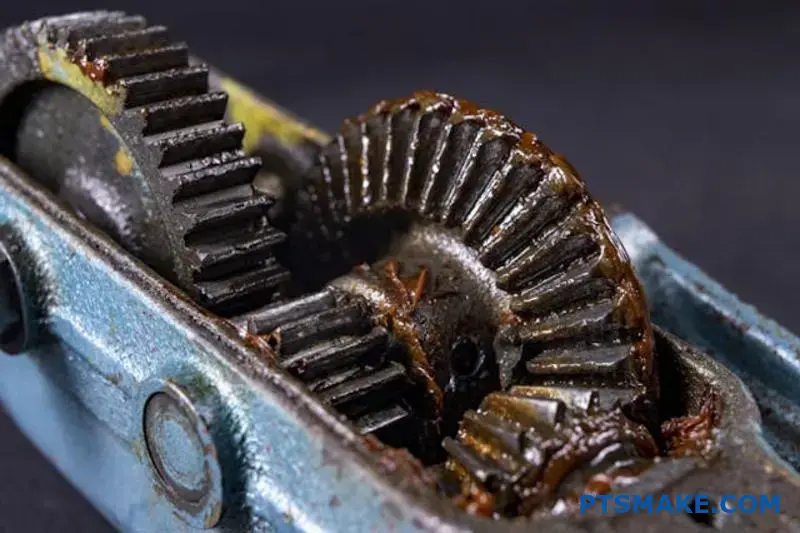

Quali sono le modalità di guasto più comuni per i diversi tipi di ingranaggi?

La comprensione dei guasti agli ingranaggi è fondamentale. Non si tratta solo di un pezzo rotto. Si tratta di trovare la causa principale. I guasti possono essere suddivisi in gruppi ben definiti. Questo aiuta a diagnosticare i problemi più rapidamente.

Noi di PTSMAKE classifichiamo i guasti per migliorare i nostri progetti. I gruppi principali sono l'usura, la fatica, la rottura e il flusso di plastica. Un ingranaggio ben fatto resiste meglio a questi fenomeni.

| Categoria di fallimento | Descrizione |

|---|---|

| Usura dei denti | Perdita graduale di materiale |

| Fatica superficiale | Fessurazioni dovute a sollecitazioni ripetute |

| Rottura dei denti | Frattura improvvisa e catastrofica |

| Flusso di plastica | Deformazione del materiale di superficie |

Per prevenire i guasti, dobbiamo innanzitutto comprenderli. Vediamo le categorie più comuni che si riscontrano nei sistemi di ingranaggi. Ognuna di esse ha cause e segni distinti.

Usura dei denti

Si tratta della lenta rimozione di materiale dai denti degli ingranaggi. Spesso si verifica nel tempo.

Usura abrasiva

L'usura abrasiva si verifica quando le particelle dure contaminano il lubrificante. Queste particelle agiscono come carta vetrata, graffiando le superfici degli ingranaggi. Un filtraggio adeguato è la chiave per la prevenzione.

Usura dell'adesivo

L'usura adesiva si verifica quando le superfici dei denti degli ingranaggi si saldano e poi si staccano. Spesso è causata da carichi elevati e scarsa lubrificazione. Si crea una superficie ruvida.

Fatica superficiale

Questo fenomeno è dovuto a ripetuti cicli di stress sulla superficie del dente. Inizia con piccole crepe che crescono nel tempo.

Pitting e scagliatura

La vaiolatura crea piccole cavità sulla superficie del dente. Quando queste cavità crescono e si uniscono, possono portare a scagliatura15in cui si staccano pezzi di materiale più grandi. Si tratta di una modalità di guasto comune.

Rottura dei denti

Si tratta di un guasto più grave e improvviso.

Fatica da flessione

Le ripetute sollecitazioni di flessione sulla radice del dente possono causare la formazione di una crepa. La crepa cresce a ogni ciclo fino a quando il dente si rompe completamente.

Sovraccarico Rottura

Ciò accade quando il carico sull'ingranaggio supera la sua resistenza. Il risultato è una frattura improvvisa e fragile del dente.

| Modalità di guasto | Causa comune | Strategia di prevenzione |

|---|---|---|

| Usura abrasiva | Lubrificante contaminato | Migliore filtrazione, alloggiamento sigillato |

| Usura dell'adesivo | Scarsa lubrificazione, carico elevato | Utilizzare un lubrificante adeguato, ridurre il carico |

| Pitting | Elevata sollecitazione di contatto | Miglioramento della geometria degli ingranaggi, materiale migliore |

| Sovraccarico Rottura | Carichi d'urto, inceppamento improvviso | Protezione da sovraccarico, materiali più resistenti |

La classificazione dei guasti agli ingranaggi in usura, fatica, rottura e flusso di plastica consente una diagnosi accurata. Capire che cause come il disallineamento o la scarsa lubrificazione portano a guasti specifici è il primo passo per costruire sistemi più affidabili e prevenire i tempi di fermo.

Come si classificano i processi di produzione degli ingranaggi per una scelta pratica?

La scelta del giusto processo di produzione di ingranaggi può sembrare complessa. Un modo pratico per semplificare la questione è quello di raggruppare i metodi in base al loro risultato e al loro costo. In questo modo è possibile adattare il processo alle esigenze specifiche dell'applicazione.

Possiamo classificarli in tre categorie principali.

Formatura di pezzi grezzi

Questi metodi, come la fusione o la forgiatura, servono a creare la forma iniziale dell'ingranaggio. Sono convenienti per volumi elevati, ma offrono una precisione inferiore.

Lavorazione per uso generale

Processi come la dentatura e la sagomatura tagliano i denti nel pezzo grezzo. Offrono una buona precisione per la maggior parte delle esigenze industriali.

Finitura di alta precisione

La rettifica e la lappatura affinano i denti dell'ingranaggio. Queste fasi sono costose, ma necessarie per le applicazioni che richiedono alta precisione e bassa rumorosità, come ad esempio un ingranaggio azionato in modo critico.

Il compromesso precisione-costo

Noi di PTSMAKE guidiamo i clienti nel difficile equilibrio tra precisione degli ingranaggi e costi di produzione. Non si tratta sempre di scegliere la massima precisione, ma di scegliere la precisione giusta per il lavoro. Questa decisione ha un impatto diretto sul budget e sulla tempistica del progetto.

Processi di formatura: Il fondamento

I metodi di formatura, come la forgiatura, creano ingranaggi grezzi resistenti. La precisione è bassa, in genere intorno a AGMA Q5-Q7. Tuttavia, sono ideali per produrre grandi quantità di pezzi grezzi che verranno lavorati successivamente. Questo approccio in due fasi è spesso molto conveniente.

Processi di lavorazione: Il cavallo di battaglia

La lavorazione, compresa la dentatura e la sagomatura, è il metodo più comune. Offre una precisione affidabile per un'ampia gamma di applicazioni, di solito nell'intervallo AGMA Q8-Q11. Questo è il punto di forza per i macchinari industriali generici, dove prestazioni e costi sono bilanciati.

Processi di finitura: Il tocco finale

Per le applicazioni nel settore aerospaziale o dei dispositivi medici, la finitura è essenziale. Processi come la rettifica e la lappatura consentono di ottenere una precisione estremamente elevata (AGMA Q12+). Questo livello di precisione cinematica16 garantisce un funzionamento silenzioso e fluido, ma ha un costo significativamente più elevato.

La tabella seguente riassume questo compromesso.

| Gruppo di processo | Precisione tipica (AGMA) | Costo relativo | Il meglio per... |

|---|---|---|---|

| Formazione | Q5 - Q7 | Basso | Pezzi grezzi ad alto volume, pezzi non critici |

| Lavorazione meccanica | Q8 - Q11 | Medio | Applicazioni industriali generali |

| Finitura | Q12 - Q15 | Alto | Sistemi aerospaziali a bassa rumorosità |

In sostanza, la classificazione dei processi produttivi in base al risultato e al costo semplifica la scelta. La formatura è per gli sbozzi a basso costo, la lavorazione per gli ingranaggi di uso generale e la finitura per le applicazioni di alta precisione. La scelta finale comporta sempre un compromesso tra i requisiti di prestazione e il budget.

Quali sono le strutture di trattamento termico applicate agli ingranaggi guidati?

La scelta del giusto trattamento termico è fondamentale. Determina la durata di vita di un ingranaggio azionato. L'obiettivo è un equilibrio perfetto. Abbiamo bisogno di durezza per la resistenza all'usura. Abbiamo anche bisogno di tenacità per prevenire le fratture.

Non si tratta di una soluzione unica. La scelta dipende interamente dal lavoro specifico dell'attrezzatura. Noi di PTSMAKE adattiamo il trattamento alle esigenze dell'applicazione.

Ecco una rapida panoramica dei due approcci principali:

| Tipo di trattamento | Obiettivo primario | Proprietà principale |

|---|---|---|

| Tempra della carcassa | Superficie dura e resistente all'usura | Resistente e duttile |

| Attraverso la tempra | Durezza e resistenza uniformi | Proprietà uniformi |

In questo modo si garantisce che l'ingranaggio azionato funzioni in modo affidabile sotto il carico previsto.

Analizziamo questi metodi da un punto di vista pratico. La decisione ha un impatto non solo sulle prestazioni, ma anche sulla complessità della produzione e sui costi. È una discussione fondamentale che affrontiamo con i clienti già nella fase di progettazione.

Tecniche di tempra della cassa

La cementazione crea un componente a doppia struttura. Si ottiene un esterno duro per l'usura e un interno resistente che assorbe gli urti. È l'ideale per le applicazioni ad alta sollecitazione, dove l'impatto e l'usura superficiale sono i principali problemi.

Carburazione

Questo processo prevede l'aggiunta di carbonio alla superficie dell'acciaio a basso tenore di carbonio. Il pezzo viene riscaldato in un'atmosfera ricca di carbonio. Il risultato è un involucro esterno estremamente duro, perfetto per gestire carichi di contatto pesanti senza usurarsi rapidamente.

Nitrurazione

La nitrurazione utilizza l'azoto per indurire la superficie. Si tratta di un processo a bassa temperatura, che comporta un minor rischio di distorsione. Questo lo rende una scelta eccellente per gli ingranaggi di precisione in cui le tolleranze strette sono fondamentali dopo il trattamento. Il trasformazione martensitica17 è meno preoccupante per quanto riguarda la distorsione.

Attraverso la tempra

La tempra passante, come dice il nome, indurisce l'intero ingranaggio in modo uniforme. L'ingranaggio viene riscaldato e poi temprato. Questo metodo è più semplice e spesso più economico. È ideale per le applicazioni con minori sollecitazioni di contatto, in cui la forza complessiva e la resistenza alla fatica sono più importanti dell'estrema durata della superficie.

| Caratteristica | Carburazione | Nitrurazione | Attraverso la tempra |

|---|---|---|---|

| Durezza della superficie | Molto alto | Alto | Moderato |

| Durezza del nucleo | Alto | Alto | Moderato |

| Rischio di distorsione | Alto | Basso | Medio |

| Il migliore per | Carichi pesanti | Parti di precisione | Sollecitazione uniforme |

La scelta tra la cementazione e la tempra passante per un ingranaggio dipende dalle specifiche sollecitazioni operative. La cementazione eccelle negli scenari ad alta usura, mentre la tempra passante fornisce una resistenza costante per le applicazioni a basso carico, garantendo prestazioni e durata ottimali.

Come variano i sistemi di lubrificazione per le diverse applicazioni di ingranaggi?

La scelta della lubrificazione giusta non è un compito univoco. Il metodo deve corrispondere alle esigenze dell'applicazione. La velocità e il carico sono i due fattori più critici.

Determinano se è sufficiente una semplice applicazione di grasso. Oppure se è necessario un sistema più complesso. Questa scelta ha un impatto diretto sulla durata e sulle prestazioni degli ingranaggi. Esploriamo i tipi più comuni.

Lubrificazione a grasso

Il grasso è ideale per le situazioni di bassa velocità e basso carico. Viene spesso utilizzato in unità sigillate che sono "lubrificate a vita". Si pensi ai riduttori dei piccoli elettrodomestici. La manutenzione è minima e questo è un grande vantaggio.

Lubrificazione a spruzzo

Per velocità e carichi moderati, la lubrificazione a sbattimento è comune. Questo sistema è utilizzato in molti riduttori industriali chiusi. Un ingranaggio, o un bilancino ad esso collegato, si immerge in un bagno d'olio. Il lubrificante viene spruzzato sugli altri componenti.

Lubrificazione forzata (a pressione)

I sistemi ad alta velocità e ad alto carico richiedono una soluzione più robusta. La lubrificazione forzata pompa attivamente l'olio nei punti di contatto critici. Tra questi, i cuscinetti e gli ingranaggi. Questo metodo garantisce una lubrificazione costante per ogni componente. Inoltre, fornisce un raffreddamento e un filtraggio essenziali.

I sistemi di lubrificazione forzata sono quelli in cui la precisione è più importante. In questi ambienti ad alta sollecitazione, ogni componente deve funzionare in modo impeccabile. Ciò include i getti d'olio, le pompe e i filtri.

Noi di PTSMAKE lavoriamo componenti per questi sistemi complessi. Le tolleranze sono incredibilmente strette. Qualsiasi guasto può portare a danni catastrofici.

Uno dei principali vantaggi è la dissipazione del calore. L'olio in circolazione trasporta il calore generato dall'attrito. Questo aspetto è fondamentale nelle applicazioni ad alte prestazioni. Senza di esso, gli ingranaggi si surriscalderebbero rapidamente e si guasterebbero.

Il sistema filtra anche il lubrificante. Rimuove le particelle metalliche e i contaminanti. Ciò mantiene l'olio pulito e prolunga la vita degli ingranaggi. Il corretto funzionamento della coppia di ingranaggi motrice e condotta dipende da questo olio pulito. Questo è un concetto fondamentale Tribologia18.

Possiamo confrontare direttamente questi metodi.

| Metodo di lubrificazione | Velocità tipica | Carico tipico | Complessità e costi | Applicazione tipica |

|---|---|---|---|---|

| Grasso | Basso (<2 m/s) | Da basso a moderato | Basso | Riduttori sigillati, uso intermittente |

| Splash | Moderato (2-12 m/s) | Moderato | Medio | Riduttori industriali chiusi |

| Forzato (pressione) | Alto (>12 m/s) | Alto | Alto | Trasmissioni automobilistiche, turbine |

Questa tabella aiuta i nostri clienti a capire i compromessi. L'adattamento del sistema all'applicazione è fondamentale per garantire l'affidabilità e l'efficienza dei costi.

La scelta della lubrificazione giusta dipende in larga misura dalla velocità e dal carico dell'ingranaggio. Un semplice grasso funziona per le applicazioni lente, mentre i sistemi ad alte prestazioni richiedono una complessa lubrificazione forzata per il raffreddamento e il filtraggio, garantendo la longevità e l'affidabilità di ogni ingranaggio, compreso quello condotto.

Come si calcola il rapporto di trasmissione per un treno semplice?

Il calcolo del rapporto di trasmissione per un semplice treno di ingranaggi è semplice. È un concetto fondamentale dell'ingegneria meccanica. Questo calcolo aiuta a comprendere l'uscita.

L'intero processo si basa su una semplice formula. È sufficiente contare i denti di due ingranaggi.

La formula di base

Il rapporto si ottiene dividendo il numero di denti sul ingranaggio azionato dal numero di denti dell'ingranaggio motore. L'ingranaggio condotto è quello che riceve la forza.

Una guida semplice

- Identificare l'ingranaggio di guida (ingresso).

- Identificare il ingranaggio azionato (uscita).

- Contate i denti di entrambi.

- Applicare la formula.

Ecco un rapido riferimento:

| Tipo di ingranaggio | Descrizione |

|---|---|

| Ingranaggio di guida | L'ingranaggio che viene alimentato e avvia il movimento. |

| Ingranaggio azionato | L'ingranaggio che viene fatto girare dall'ingranaggio di guida. |

Il risultato fornisce il rapporto di trasmissione.

La comprensione della formula è solo l'inizio. Il vero valore deriva dalla conoscenza del significato di questo rapporto per le prestazioni della macchina. Controlla direttamente il compromesso tra velocità e coppia.

Impatto sulla velocità di uscita

Il rapporto di trasmissione determina la velocità di uscita. Un rapporto più alto significa una velocità di uscita inferiore. La formula è:

Velocità di uscita = Velocità di ingresso / Rapporto di trasmissione

Ad esempio, un rapporto 2:1 dimezza la velocità. L'ingranaggio condotto ruota una volta ogni due rotazioni dell'ingranaggio motore. Questo è fondamentale per un controllo di precisione. Nei progetti passati dell'PTSMAKE, abbiamo utilizzato questo rapporto per ottenere velocità di movimento precise.

Comprendere la moltiplicazione della coppia

La coppia è la forza di rotazione. Anche il rapporto di trasmissione moltiplica la coppia. Ignorando le perdite di efficienza, la formula è:

*Coppia in uscita = Coppia in ingresso Rapporto di trasmissione**

Questo principio è alla base di vantaggio meccanico19. Consente a un motore di piccole dimensioni di spostare un carico pesante. Un motore più grande ingranaggio azionato fornisce una coppia maggiore, ma a una velocità inferiore.

La relazione è inversa, come mostrato di seguito:

| Rapporto di trasmissione | Effetto sulla velocità | Effetto sulla coppia |

|---|---|---|

| > 1:1 | Diminuzioni | Aumenta |

| < 1:1 | Aumenta | Diminuzioni |

| 1:1 | Nessun cambiamento | Nessun cambiamento |

Questo equilibrio è una considerazione fondamentale in qualsiasi progetto di progettazione di ingranaggi.

Il calcolo del rapporto di trasmissione consiste nel dividere i denti dell'ingranaggio condotto per quelli dell'ingranaggio motore. Questo semplice numero determina la velocità e la coppia finale in uscita, consentendo di manipolare la forza e la velocità per soddisfare le esigenze specifiche dell'applicazione.

Come riprogettare un riduttore per ottenere una maggiore efficienza?

La riduzione delle perdite di energia è fondamentale per ottenere un riduttore più efficiente. Piccole modifiche possono portare a guadagni significativi. Non si tratta di un'unica soluzione, ma di una serie di miglioramenti mirati.

Dagli ingranaggi cilindrici a quelli elicoidali

La sostituzione dei tipi di ingranaggi offre un grande vantaggio. Gli ingranaggi elicoidali garantiscono un funzionamento più fluido e silenzioso e un contatto migliore.

Il ruolo della finitura superficiale

Una superficie più liscia significa meno attrito. La rettifica e la lucidatura dei denti degli ingranaggi possono ridurre drasticamente lo spreco di energia.

| Strategia | Beneficio primario |

|---|---|

| Ingranaggi elicoidali | Trasmissione di potenza più fluida |

| Rettifica | Attrito inferiore |

| Lubrificazione | Riduzione dell'usura e del calore |

| Cuscinetti | Resistenza alla rotazione ridotta al minimo |

Uno sguardo più approfondito sulla riduzione delle perdite

Il raggiungimento di una maggiore efficienza richiede un approccio multiforme. Ogni componente svolge un ruolo fondamentale nel ridurre al minimo l'attrito e lo spreco di energia. È un sistema in cui ogni dettaglio è importante.

Ottimizzazione del contatto con gli ingranaggi

Spesso consigliamo gli ingranaggi elicoidali rispetto agli ingranaggi cilindrici. I loro denti angolati si innestano più gradualmente. In questo modo il carico viene distribuito su una superficie più ampia, riducendo le sollecitazioni e le perdite per attrito. Nei progetti passati dell'PTSMAKE, questa semplice modifica ha migliorato l'efficienza.

L'importanza della lubrificazione

Una corretta lubrificazione è fondamentale. Non si tratta solo di applicare l'olio. La scienza della Tribologia20 dimostra che la viscosità e la quantità sono fondamentali. Una quantità eccessiva di lubrificante può causare resistenza, mentre una viscosità sbagliata non riesce a creare un film protettivo. Ciò è particolarmente vero per l'ingranaggio condotto, che gestisce il carico in uscita.

Cuscinetti e qualità delle superfici

I cuscinetti di alta qualità sono indispensabili. Riducono al minimo l'attrito rotazionale, fonte diretta di perdita di energia. Ci concentriamo anche sulla finitura superficiale. Grazie a tecniche di rettifica avanzate, creiamo superfici dei denti degli ingranaggi ultra-lisce che scorrono l'una sull'altra con una resistenza minima.

| Componente | Ottimizzazione dei tasti | Impatto sull'efficienza |

|---|---|---|

| Ingranaggi | Passaggio a elicoidale | Riduce l'impatto e l'attrito |

| Lubrificante | Viscosità corretta | Crea un film stabile, evita il trascinamento |

| Cuscinetti | Rullo/palla di alta qualità | Riduce l'attrito rotazionale |

| Superficie | Rettifica di precisione | Riduce al minimo l'attrito microscopico |

Il raggiungimento di una maggiore efficienza è un processo sistematico. Comporta il passaggio a una migliore geometria degli ingranaggi, l'ottimizzazione della lubrificazione, il miglioramento della finitura superficiale e l'utilizzo di cuscinetti di alta qualità. Ogni fase contribuisce a ridurre l'attrito e la perdita di energia complessiva del sistema.

Come si attenuano il rumore e le vibrazioni degli ingranaggi in un sistema?

Per affrontare il problema della rumorosità degli ingranaggi occorre una visione a livello di sistema. Non si tratta solo dell'ingranaggio in sé. È necessario considerare l'intero gruppo.

Questo approccio prende in considerazione tutti gli aspetti, dalla progettazione degli ingranaggi alla carcassa. Fattori come la precisione degli ingranaggi e l'allineamento giocano un ruolo fondamentale. Un sistema ben progettato riduce al minimo il rumore fin dall'inizio. Sia l'ingranaggio motore che quello condotto devono essere attentamente considerati.

Una strategia a livello di sistema

Pensare al di là di un singolo componente è fondamentale. Una riduzione efficace del rumore deriva da una strategia olistica.

| Approccio | Focus | Risultato |

|---|---|---|

| Livello del componente | Un singolo ingranaggio | Riduzione limitata del rumore |

| A livello di sistema | L'intero assemblaggio | Prestazioni ottimali |

Questo garantisce un prodotto finale più silenzioso e affidabile.

Per ridurre veramente il rumore e le vibrazioni, dobbiamo analizzare l'intero sistema di trasmissione di potenza. È un problema che ho aiutato molti clienti di PTSMAKE a risolvere guardando al quadro generale.

Tecniche di mitigazione avanzate

Design e qualità degli ingranaggi

Il design dell'ingranaggio è la prima linea di difesa. L'utilizzo di ingranaggi elicoidali al posto degli ingranaggi cilindrici può aumentare in modo significativo la Rapporto di contatto21. Ciò consente un trasferimento di potenza più fluido e silenzioso.

Anche il miglioramento della qualità degli ingranaggi è fondamentale. Spesso specifichiamo una classe AGMA più alta per la precisione. Una classe più alta significa tolleranze più strette e una migliore finitura superficiale, che riduce il rumore. Anche la modifica del profilo del dente, come l'aggiunta di un rilievo della punta o della radice, previene le interferenze e riduce le vibrazioni.

Allineamento e alloggiamento

L'allineamento perfetto non è negoziabile. Gli ingranaggi, gli alberi o i cuscinetti non allineati sono una fonte primaria di rumore. Ciò include il posizionamento dell'ingranaggio azionato rispetto a quello del driver. L'assemblaggio corretto è importante quanto la precisione di produzione.

Il ruolo dell'involucro è spesso sottovalutato. Un involucro rigido con buone caratteristiche di smorzamento può assorbire le vibrazioni prima che diventino rumore udibile.

| Tecnica di mitigazione | Obiettivo primario | Componente del sistema |

|---|---|---|

| Ingranaggi elicoidali | Aumentare il rapporto di contatto | Ingranaggio |

| Classe AGMA superiore | Migliorare la precisione | Ingranaggio |

| Modifica del profilo del dente | Ridurre le interferenze | Ingranaggio |

| Allineamento corretto | Garantire la corretta retinatura | Montaggio |

| Alloggiamento di smorzamento | Assorbire le vibrazioni | Alloggiamento |

Un efficace controllo del rumore combina queste strategie per ottenere il miglior risultato.

La riduzione efficace del rumore degli ingranaggi è una sfida a livello di sistema. Il successo dipende dall'integrazione di scelte progettuali intelligenti, produzione di alta precisione e assemblaggio accurato. Si tratta di capire come funzionano tutte le parti insieme, non solo un componente isolato.

Analizzare un caso di studio di guasto prematuro di un ingranaggio azionato.

Esaminiamo il guasto di un riduttore per turbine eoliche. Si tratta di un'applicazione critica in cui un guasto prematuro è costoso. L'ingranaggio principale si è guastato dopo soli cinque anni. La durata di vita prevista era di vent'anni.

Osservazioni iniziali

Cominciamo a raccogliere i fatti fondamentali. Il guasto non è stato improvviso. Le prestazioni si sono degradate nel corso di diversi mesi prima di un arresto completo. Ciò suggerisce un meccanismo di guasto progressivo.

Punti chiave

| Parametro | Osservazione |

|---|---|

| Orari di funzionamento | ~44.000 ore |

| Durata di vita prevista | ~175.000 ore |

| Modalità di guasto | Vibrazioni eccessive, poi crisi epilettica |

| Registro di manutenzione | Regolare, puntuale |

Questi dati iniziali ci aiutano a inquadrare il problema. L'ingranaggio non ha raggiunto la durata prevista nonostante la corretta manutenzione.

Applicazione della procedura di analisi dei guasti

Nei progetti di PTSMAKE seguiamo una procedura rigorosa. Questo ci permette di non saltare alle conclusioni. Anche qui applichiamo la stessa logica per trovare la vera causa principale. Un approccio sistematico è fondamentale.

Fase 1: esame visivo e microscopico

In primo luogo, abbiamo esaminato l'ingranaggio condotto guasto. I denti dell'ingranaggio mostravano una significativa sofferenza superficiale. C'era una chiara evidenza di una diffusa micropitting22 sui fianchi del dente. Non si trattava di una semplice frattura da sovraccarico. Il danno era coerente con la fatica a lungo termine. Indicava un problema con il film di lubrificazione.

Fase 2: Analisi dei lubrificanti e dei detriti

Abbiamo quindi analizzato l'olio del cambio. I nostri test di laboratorio hanno rilevato un'elevata concentrazione di particelle metalliche. Ciò confermava che si stava verificando un'usura eccessiva. Anche la viscosità dell'olio era inferiore a quella specificata. Si trattava di un importante segnale di allarme. Una viscosità inferiore riduce la resistenza del film lubrificante.

Fase 3: identificazione della causa principale

Abbiamo raccolto le prove. Il cedimento prematuro non era dovuto a un difetto del materiale o a un carico d'urto. La causa principale era la fame di lubrificazione. Durante un precedente intervento di manutenzione era stata utilizzata una qualità di lubrificante non corretta. Questo ha portato a uno spessore del film inadeguato, a un aumento dell'attrito e, infine, a un affaticamento superficiale catastrofico.

| Causa potenziale | Prove | Conclusione |

|---|---|---|

| Difetto di materiale | L'analisi del materiale ha mostrato una composizione corretta. | Escluso |

| Carico d'urto | Nessun segno di frattura improvvisa. | Escluso |

| Stress da lubrificazione | Micropitting diffuso, bassa viscosità dell'olio. | Causa più probabile |

Azioni correttive proposte

La soluzione non si limita alla sostituzione dell'attrezzatura. Dobbiamo aggiornare i protocolli di manutenzione. Ciò include una verifica più rigorosa dei lubrificanti. La formazione del personale sull'importanza di utilizzare l'olio di qualità corretta è essenziale per evitare che il problema si ripeta.

Questo caso di studio mostra come un'analisi sistematica abbia identificato nel difetto di lubrificazione la causa principale, non un difetto del materiale. La corretta diagnosi del problema è fondamentale per implementare azioni correttive efficaci e durature per qualsiasi sistema di ingranaggi azionati.

In che modo l'espansione termica influisce sulle prestazioni degli ingranaggi nelle applicazioni ad alta temperatura?

Negli ambienti ad alta temperatura, gli ingranaggi devono affrontare una minaccia silenziosa: l'espansione termica. Quando il metallo si riscalda, cresce. Questo semplice fatto ha enormi conseguenze per i sistemi di ingranaggi.

Il problema più immediato è la riduzione del gioco. Il gioco è il piccolo spazio tra i denti dell'ingranaggio che si accoppiano. È essenziale per la lubrificazione e la prevenzione degli inceppamenti.

Quando gli ingranaggi si dilatano, questo spazio si riduce. Se scompare completamente, gli ingranaggi possono bloccarsi, causando un guasto catastrofico. La comprensione di questo aspetto è fondamentale per una progettazione affidabile.

Le conseguenze di un contraccolpo che svanisce

Quando il gioco viene eliminato dal calore, gli ingranaggi iniziano a interferire. Ciò aumenta l'attrito, genera più calore e accelera l'usura di tutte le parti, compreso l'ingranaggio azionato.

| Stato del contraccolpo | Conseguenza | Livello di rischio |

|---|---|---|

| Sufficiente | Funzionamento regolare, lubrificazione adeguata | Basso |

| Ridotto | Aumento di rumore, attrito e calore | Medio |

| Zero/Negativo | Legatura, rottura del dente, blocco del sistema | Alto |

Questo ciclo può portare rapidamente a un guasto completo del sistema.

Gestione dell'espansione termica nella progettazione dei riduttori

Noi di PTSMAKE gestiamo questi effetti attraverso un'attenta progettazione. Non si tratta di combattere la fisica, ma di progettare tenendo conto di essa. Tre strategie chiave sono essenziali per il successo.

Specificare un gioco a freddo maggiore

La soluzione più diretta consiste nel progettare un gioco iniziale maggiore a temperatura ambiente (gioco a freddo).

Questo spazio extra funge da cuscinetto. Garantisce che, anche quando gli ingranaggi si espandono fino alla temperatura di esercizio, rimanga uno spazio sufficiente per la lubrificazione e l'ingranamento regolare. Il calcolo richiede una conoscenza precisa dei materiali e delle temperature in gioco.

La scelta del materiale è fondamentale

La scelta dei materiali giusti è un altro passo fondamentale. Idealmente, l'ingranaggio e il suo alloggiamento dovrebbero espandersi a tassi simili.

Ogni materiale ha una caratteristica unica Coefficiente di espansione termica23che determina la crescita del materiale quando viene riscaldato. Ci concentriamo sulla selezione di materiali con coefficienti compatibili per mantenere le distanze nell'intervallo di temperatura di esercizio.

Questo vale sia per l'ingranaggio di trasmissione che per quello condotto, assicurando che si espandano in modo compatibile l'uno con l'altro e con la carcassa.

| Materiale | Vantaggi di un'applicazione tipica | Stabilità termica |

|---|---|---|

| Leghe di acciaio | Elevata resistenza e durata | Buono |

| Leghe di bronzo | Buona lubrificazione, minore attrito | Moderato |

| PEEK/Plastica | Leggero, resistente alla corrosione | Variabile |

Utilizzare una lubrificazione ad alta temperatura

Infine, la lubrificazione è fondamentale. I lubrificanti standard possono rompersi o bruciarsi alle alte temperature, lasciando gli ingranaggi senza protezione.

Noi specifichiamo sempre lubrificanti progettati per ambienti ad alto calore. Questi fluidi mantengono la loro viscosità e il loro film protettivo, riducendo l'attrito e aiutando a dissipare il calore, anche quando i giochi sono stretti.

La riduzione del gioco dovuta al calore è un rischio serio. Può provocare attacchi e guasti. Una progettazione intelligente con un gioco maggiore a freddo, materiali compatibili e un'adeguata lubrificazione ad alta temperatura gestisce efficacemente questa minaccia, garantendo prestazioni affidabili degli ingranaggi.

Quando un ingranaggio azionato in plastica è una scelta migliore rispetto a quello in metallo?

La scelta tra plastica e metallo non è una questione di "meglio". Si tratta di scegliere quello giusto per la vostra applicazione specifica. Un ingranaggio azionato in plastica può cambiare le carte in tavola nel contesto giusto.

Pensate al silenzioso ronzio di una stampante da ufficio. Questa è plastica al lavoro.

Vantaggi chiave in azione

Funzionamento silenzioso

Gli ingranaggi in plastica smorzano naturalmente le vibrazioni e il rumore. Questo li rende ideali per l'elettronica di consumo e le apparecchiature da ufficio in cui il silenzio è una caratteristica.

Autolubrificazione

Molti tecnopolimeri hanno bassi coefficienti di attrito. Possono funzionare senza problemi senza lubrificazione esterna, riducendo i rischi di manutenzione e contaminazione.

| Caratteristica | Ingranaggio in plastica | Ingranaggio in metallo |

|---|---|---|

| Livello di rumore | Molto basso | Più alto |

| Lubrificazione | Spesso autolubrificante | Richiede un lubrificante esterno |

| Corrosione | Resistenza eccellente | Incline alla ruggine/corrosione |

| Peso/Inerzia | Molto basso | Alto |

Questa bassa inerzia significa anche che possono avviarsi e fermarsi rapidamente con meno energia.

Tuttavia, la plastica non è una soluzione universale. La comprensione dei suoi limiti è fondamentale per il successo della progettazione di un prodotto. Noi di PTSMAKE guidiamo quotidianamente i clienti attraverso questi compromessi per evitare errori costosi.

Comprendere i compromessi

Capacità di carico e temperatura

Il limite principale di un ingranaggio azionato in plastica è la sua minore resistenza. Per le applicazioni ad alta coppia o ad alto carico, il metallo rimane la scelta principale. Inoltre, le materie plastiche hanno un intervallo di temperature di esercizio più ristretto e possono ammorbidirsi o diventare fragili in condizioni estreme.

Stabilità dimensionale

Le materie plastiche possono essere sensibili all'ambiente in cui si trovano. Ad esempio, Espansione igroscopica24 dall'assorbimento di umidità può alterare le dimensioni di un ingranaggio, compromettendone la precisione. Questo è un fattore critico nelle applicazioni che richiedono tolleranze ristrette.

Dove brillano gli ingranaggi in plastica

Sono perfetti per le applicazioni in cui i loro vantaggi superano i limiti.

| Fattore | Il migliore per gli ingranaggi in plastica | Il migliore per gli ingranaggi in metallo |

|---|---|---|

| Carico | Da basso a medio | Da alto a molto alto |

| Ambiente | Pulito, controllato | Duro, abrasivo |

| Rumore | Funzionamento silenzioso | Il rumore è tollerabile |

| Costo | Inferiore (produzione di massa) | Più alto |

Considerate gli interni delle automobili. I motori degli alzacristalli elettrici o dei sedili non sono in grado di gestire carichi elevati. In questo caso, il peso ridotto, la silenziosità e la resistenza alla corrosione della plastica sono molto più importanti della forza grezza del metallo.

Gli ingranaggi in plastica offrono vantaggi significativi in termini di riduzione del rumore, autolubrificazione e resistenza alla corrosione. Tuttavia, la loro minore capacità di carico e la sensibilità alla temperatura rendono il metallo la scelta migliore per le applicazioni ad alta sollecitazione. La decisione finale dipende sempre dalle specifiche esigenze operative del prodotto.