Nel 2025 la lavorazione delle viti CNC dovrà affrontare nuove sfide. I metodi tradizionali si scontrano con geometrie complesse, esigenze di sostenibilità e standard di qualità più severi. I processi manuali rallentano la produzione e aumentano i costi.

La lavorazione delle viti CNC nel 2025 sfrutta la tecnologia multiasse, il controllo di qualità guidato dall'intelligenza artificiale e le pratiche sostenibili per fornire elementi di fissaggio di precisione per i settori aerospaziale, medico ed elettronico con una maggiore efficienza e un ridotto impatto ambientale.

Il panorama produttivo è cambiato radicalmente. Le aziende hanno bisogno di partner che comprendano questi requisiti in evoluzione. Noi di PTSMAKE abbiamo adattato le nostre capacità di lavorazione CNC per soddisfare le esigenze di precisione del 2025. Questa guida copre sette aree critiche che definiscono il successo della moderna lavorazione delle viti. Scoprirete come la tecnologia multiasse sblocca progetti complessi, perché la sostenibilità guida la redditività e quali metodi di controllo della qualità garantiscono risultati costanti.

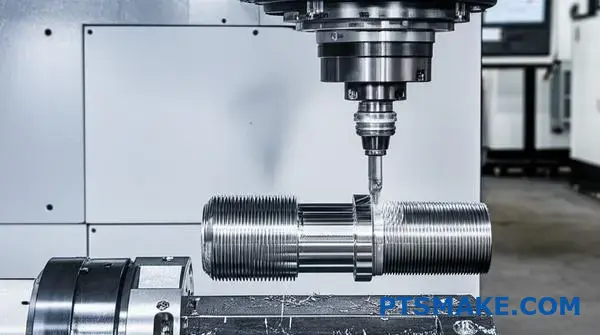

Lavorazione multiasse: Sbloccare le geometrie complesse delle viti.

Vi è mai capitato di progettare una vite con filettature complesse o con una testa unica, per poi scoprire che i metodi di produzione tradizionali non erano in grado di soddisfarla? Questo spesso porta a compromessi progettuali o a processi costosi e inefficienti.

La lavorazione multiasse risolve questo problema utilizzando macchine CNC a 4 o 5 assi per tagliare geometrie complesse in un'unica configurazione. Questo approccio sblocca progetti intricati, migliora la precisione e riduce i tempi di produzione, rendendolo ideale per la produzione di viti e dispositivi di fissaggio avanzati.

L'evoluzione dalla lavorazione CNC standard a 3 assi a quella multiasse ha cambiato radicalmente le possibilità di produzione delle viti. Per anni, le macchine a 3 assi (che si muovono lungo gli assi X, Y e Z) sono state lo standard. Pur essendo efficaci per i pezzi semplici, hanno difficoltà a gestire le geometrie complesse richieste dalle industrie moderne. La produzione di una vite con testa sottosquadro o di una filettatura a passo variabile su una macchina a 3 assi richiederebbe più attrezzature e il riposizionamento manuale. Ogni nuova impostazione introduce il rischio di disallineamento, compromettendo la precisione del pezzo finale. Questo vecchio metodo non è solo più lento, ma rappresenta un ostacolo all'innovazione.

Il passaggio alla lavorazione a 4 e 5 assi

L'introduzione delle macchine a 4 e 5 assi ha segnato un significativo passo avanti. Una macchina a 4 assi aggiunge un asse di rotazione (l'asse A), consentendo di ruotare il pezzo durante il taglio. Una macchina a 5 assi aggiunge un altro asse di rotazione (l'asse B o C), consentendo all'utensile da taglio di avvicinarsi al pezzo da qualsiasi angolazione. Questa capacità cambia le carte in tavola per lavorazione della vite cnc. Ciò significa che possiamo creare caratteristiche come scanalature elicoidali, fori decentrati e superfici curve complesse senza mai sbloccare il pezzo.

Come rivoluziona la produzione di viti

Percorsi utensile simultanei

La magia della lavorazione a 5 assi sta nella capacità di eseguire movimenti simultanei. L'unità di controllo della macchina calcola percorsi utensile complessi, muovendo tutti e cinque gli assi in perfetta armonia. Questo movimento coordinato consente il taglio continuo di superfici lisce e sagomate, impossibile con il solo posizionamento indicizzato. In passato, alla PTSMAKE, abbiamo visto come questa tecnologia trasformi un progetto impegnativo in una produzione snella.

Precisione attraverso il consolidamento

Lavorando una vite complessa in un'unica configurazione, eliminiamo gli errori composti che derivano dalla rilavorazione di un pezzo. Il sistema interno della macchina cinematica1 garantisce che ogni elemento sia perfettamente allineato rispetto agli altri. Questo approccio, spesso chiamato "done-in-one", è la chiave per ottenere le tolleranze ristrette richieste dai nostri clienti nei settori aerospaziale e medicale.

| Caratteristica | Lavorazione CNC a 3 assi | Lavorazione CNC a 5 assi |

|---|---|---|

| Setup richiesti | Multiplo | Installazione singola ("Fatto in uno") |

| Complessità geometrica | Limitato a ciò che è accessibile da un lato | Quasi illimitato, compresi i sottosquadri |

| Precisione di posizionamento | Inferiore a causa di errori di ri-fissaggio | Massimo livello di precisione |

| Tempo di ciclo | Più lungo (include il tempo di allestimento) | Più breve (senza intervento manuale) |

I vantaggi teorici della lavorazione multiasse diventano tangibili quando vengono applicati alle sfide specifiche dei settori ad alto rischio. Non si tratta solo di produrre pezzi, ma di abilitare nuove tecnologie producendo componenti che prima erano impossibili da produrre in modo efficiente. In base alla mia esperienza, è qui che si manifesta il vero valore della lavorazione avanzata. lavorazione della vite cnc è realizzato. Dal settore aerospaziale ai dispositivi medici, la domanda di elementi di fissaggio più piccoli, più resistenti e più complessi continua a crescere.

Aerospaziale: Precisione sotto pressione

Nell'industria aerospaziale, il peso e l'affidabilità di ogni componente sono fondamentali. I dispositivi di fissaggio sono spesso realizzati in leghe resistenti come l'Inconel o il titanio, difficili da lavorare. La lavorazione a più assi ci consente di creare viti personalizzate con caratteristiche di bloccaggio speciali, teste asimmetriche per spazi ristretti e profili di filettatura ottimizzati per la massima resistenza, il tutto da un unico blocco di materiale. In questo modo si preserva la struttura e l'integrità della grana del materiale, essenziale per le parti che devono resistere a vibrazioni e variazioni di temperatura estreme.

Dispositivi medici: La scala dell'innovazione

Il settore medico richiede un'incredibile precisione su scala miniaturizzata. Pensate a una vite ossea con una filettatura a passo variabile progettata per una migliore presa o a una vite per impianto dentale con una finitura superficiale biocompatibile unica. Le macchine CNC a 5 assi possono produrre queste caratteristiche intricate con un'accuratezza eccezionale e una finitura superficiale superiore in un'unica operazione. Si tratta di un aspetto cruciale, poiché qualsiasi imperfezione superficiale potrebbe compromettere il funzionamento o la biocompatibilità del pezzo. Noi di PTSMAKE abbiamo lavorato a progetti in cui la lavorazione "done-in-one" era l'unico modo per soddisfare i rigorosi standard di qualità degli strumenti chirurgici.

Elettronica: Miniaturizzazione e personalizzazione

Man mano che i dispositivi elettronici diventano sempre più piccoli e potenti, i componenti interni diventano sempre più densi. Ciò determina la necessità di dispositivi di fissaggio miniaturizzati e altamente personalizzati. La lavorazione a più assi consente di produrre viti minuscole e non standard, come quelle con tipi di azionamento unici per la sicurezza o distanziali integrati per il montaggio da scheda a scheda. La capacità di lavorare queste forme complesse in modo efficiente rende possibile la progettazione di prodotti elettronici più compatti e robusti.

| Industria | Applicazione della vite comune | Vantaggio chiave multiasse |

|---|---|---|

| Aerospaziale | Elementi di fissaggio in titanio, bulloni personalizzati | Lavorazione di leghe resistenti e teste complesse in un'unica configurazione |

| Medico | Viti ossee, componenti per impianti dentali | Alta precisione per filettature a passo variabile, finitura superiore |

| Elettronica | Viti imperdibili miniaturizzate, distanziatori personalizzati | Creazione di funzioni non standard e di microdimensioni |

La lavorazione multiasse rivoluziona la produzione di viti e dispositivi di fissaggio superando i limiti dei metodi tradizionali. Consentendo la creazione di geometrie complesse in un'unica configurazione, migliora drasticamente la precisione, riduce i tempi di consegna e apre nuove possibilità di progettazione. Questo approccio avanzato alla lavorazione della vite cnc non è più una capacità di nicchia, ma uno strumento essenziale per fornire i componenti ad alte prestazioni richiesti in settori critici come l'aerospaziale, il medicale e l'elettronica, dove precisione e affidabilità sono fondamentali.

Descrivete il passaggio del settore verso una produzione eco-compatibile.

Vi siete mai sentiti obbligati a rendere la vostra produzione più sostenibile, ma preoccupati di sacrificare le prestazioni o di aumentare i costi? Non siete i soli ad affrontare questa sfida moderna.

Il passaggio del settore a una produzione ecologica è guidato dall'adozione di macchine CNC ad alta efficienza energetica, dall'uso di materiali riciclabili e dall'utilizzo di software per la riduzione degli scarti. Queste pratiche non solo soddisfano i requisiti normativi, ma offrono anche vantaggi competitivi, migliorando l'efficienza e riducendo i costi operativi nella lavorazione delle viti.

La spinta alla sostenibilità non riguarda solo l'immagine pubblica, ma anche una strategia aziendale intelligente e a lungo termine. Nei miei oltre 15 anni di lavoro nella produzione di precisione, ho visto questa evoluzione in prima persona. Per molti dei nostri partner, la sostenibilità è passata da un "nice-to-have" a un requisito fondamentale. Il cambiamento è visibile soprattutto in due aree chiave: i macchinari che utilizziamo e i materiali che scegliamo.

Abbracciare macchine CNC ad alta efficienza energetica

Il cuore di qualsiasi operazione di lavorazione di viti CNC è la macchina stessa. Per decenni, molte macchine si sono affidate a sistemi idraulici affamati di energia che funzionavano costantemente, consumando energia anche quando erano inattivi. La transizione verso attrezzature moderne ed efficienti dal punto di vista energetico ha cambiato le carte in tavola.

L'impatto dei moderni servomotori

Le migliori macchine CNC di oggi utilizzano servomotori elettrici. A differenza dei loro predecessori idraulici, questi motori assorbono una potenza significativa solo quando muovono effettivamente un asse o il mandrino. In uno dei nostri progetti passati presso PTSMAKE, abbiamo scoperto che l'aggiornamento di una linea di macchine ha portato a una riduzione del consumo energetico di quasi 30%. Ciò si traduce direttamente in una riduzione dei costi operativi, un risparmio che possiamo trasferire ai nostri clienti.

Gestione intelligente dell'alimentazione

Le macchine moderne sono dotate di funzioni intelligenti di gestione dell'energia. Si pensi alla modalità di sospensione del computer. La macchina può spegnere automaticamente i componenti non essenziali durante le brevi pause e passare a uno stato di standby più profondo durante i periodi di inattività più lunghi. È una funzione semplice che fa una grande differenza per migliaia di ore di produzione.

| Caratteristica | Macchina CNC tradizionale | Macchina CNC ad alta efficienza energetica |

|---|---|---|

| Sistema di azionamento | Pompe idrauliche (costanti) | Servomotori elettrici (su richiesta) |

| Potenza al minimo | Assorbimento di potenza elevato e costante | Minimo, quasi nullo, il sorteggio |

| Esigenze di raffreddamento | Estensivo e ad alta intensità energetica | Riduzione e maggiore efficienza |

| Efficienza complessiva | Più basso | Fino a 40% più efficiente |

Il passaggio ai materiali sostenibili

La scelta dei materiali è un'altra componente critica della produzione sostenibile. Stiamo assistendo a una chiara tendenza verso materiali non solo ad alte prestazioni, ma anche con un profilo ambientale migliore. Questo implica una completa Valutazione del ciclo di vita2 per comprendere l'impronta ambientale dall'estrazione delle materie prime allo smaltimento. Metalli come l'alluminio, l'ottone e l'acciaio inossidabile sono altamente riciclabili, il che significa che gli scarti e i trucioli del processo di lavorazione possono essere raccolti e riutilizzati, chiudendo il cerchio dell'utilizzo dei materiali. Questa attenzione alla riciclabilità riduce i rifiuti in discarica e diminuisce la domanda di materie prime vergini.

Oltre all'hardware e ai materiali, gli strumenti digitali che utilizziamo svolgono un ruolo enorme nella promozione della sostenibilità. Un software avanzato ci permette di ottimizzare ogni fase del processo di lavorazione delle viti CNC, riducendo drasticamente gli scarti prima che venga tagliato un singolo chip. Si tratta di lavorare in modo più intelligente, non solo più duro.

Il ruolo del software nella riduzione degli sprechi

La principale fonte di sprechi nella produzione è spesso l'inefficienza. Il software moderno affronta direttamente questo problema, trasformando i potenziali scarti in prodotti utilizzabili e il tempo sprecato in produzione.

Ottimizzazione dei percorsi utensile con il software CAM

Il software per la produzione assistita da computer (CAM) è diventato incredibilmente sofisticato. Invece di movimenti semplici e rettilinei, i software odierni sono in grado di generare percorsi utensile altamente ottimizzati che mantengono costante l'impegno dell'utensile. Questa tecnica, nota come fresatura ad alta efficienza (HEM), evita le curve brusche e i cambiamenti improvvisi di carico. Il risultato? Tempi di ciclo più rapidi, una vita utensile significativamente più lunga e meno energia consumata per pezzo. Una minore usura degli utensili si traduce in un minor numero di scarti, riducendo così un'altra fonte di rifiuti industriali.

Simulazione e prototipazione virtuale

Una delle caratteristiche più potenti dei software moderni è la possibilità di eseguire una simulazione virtuale completa del processo di lavorazione. Prima di impegnare costosi materiali e tempo macchina, possiamo vedere esattamente come si muoverà l'utensile e come verrà creato il pezzo. Questo approccio di gemellaggio digitale ci permette di identificare e correggere potenziali collisioni, inefficienze o errori di programmazione in un ambiente privo di rischi. Per noi di PTSMAKE, questa è una fase standard per qualsiasi pezzo complesso, che ci garantisce di farlo bene al primo tentativo ed elimina virtualmente gli scarti di materiale dovuti a errori di impostazione.

| Aspetto | Senza ottimizzazione | Con l'ottimizzazione del software |

|---|---|---|

| Materiale di scarto | Più alto grazie a prove ed errori | Minimizzato tramite simulazione |

| Tempo di ciclo | Più a lungo, più energia utilizzata | Riduzione grazie a percorsi utensile efficienti |

| Usura degli utensili | Accelerato e imprevedibile | Durata prolungata e costante dell'utensile |

| Uso del refrigerante | Più alto, meno preciso | Applicazione ottimizzata, meno sprechi |

Soddisfare i requisiti normativi e di mercato

Questo cambiamento non avviene nel vuoto. È una risposta diretta alle pressioni normative e alle aspettative del mercato. Regolamenti come la RoHS (Restriction of Hazardous Substances) e il REACH in Europa impongono i materiali che possono essere utilizzati nei prodotti. Allo stesso tempo, i consumatori finali richiedono sempre più prodotti responsabili dal punto di vista ambientale. Questa pressione si riversa sulla catena di fornitura, rendendo la sostenibilità un criterio chiave per la qualificazione dei fornitori. Di recente, un cliente del settore automobilistico si è rivolto a noi proprio perché aveva bisogno di un partner in grado non solo di soddisfare le sue strette tolleranze, ma anche di documentare le pratiche sostenibili di approvvigionamento dei materiali e di riduzione dei rifiuti per la sua relazione annuale sulla responsabilità aziendale.

Il passaggio del settore alla produzione ecologica è un'evoluzione strategica, non solo una tendenza. Grazie all'adozione di macchine CNC ad alta efficienza energetica, di materiali sostenibili e di software intelligenti, le operazioni di lavorazione delle viti possono soddisfare i severi requisiti normativi e di mercato. Questo cambiamento dimostra che le pratiche sostenibili non sono un compromesso sulla qualità o sui costi; al contrario, sono un percorso verso una maggiore efficienza, una riduzione delle spese operative e un vantaggio competitivo più forte nell'attuale mercato attento all'ambiente.

Controllo qualità e ispezione automatizzata per la lavorazione delle viti.

Avete mai temuto che un singolo, microscopico difetto in un lotto di migliaia di pezzi potesse compromettere il vostro prodotto finale? La paura dell'incoerenza può essere un grosso ostacolo.

L'ispezione automatizzata, che integra l'elaborazione delle immagini e l'intelligenza artificiale, sta rivoluzionando il controllo qualità nella lavorazione delle viti CNC. Questi sistemi forniscono in tempo reale il rilevamento dei difetti e la verifica dimensionale, riducendo drasticamente i tassi di scarto e assicurando che ogni singolo pezzo sia conforme alle specifiche più severe, superando di gran lunga i tradizionali controlli manuali.

I giorni in cui ci si affidava esclusivamente alle misurazioni manuali con calibri e micrometri stanno scomparendo. Pur essendo essenziali, questi metodi sono lenti e soggetti a errori umani, soprattutto nella produzione di grandi volumi. Nella moderna lavorazione CNC delle viti, l'obiettivo non è solo quello di produrre pezzi, ma di rendere ogni pezzo perfetto. È qui che l'ispezione automatizzata diventa una necessità, non un lusso. Rappresenta un passaggio fondamentale dal "controllo a campione" reattivo al controllo qualità proattivo e completo.

Il cuore dei sistemi automatizzati

Il controllo qualità automatizzato si basa su una serie di tecnologie sofisticate che lavorano all'unisono. Questi sistemi sono progettati per operare alla velocità della macchina, fornendo informazioni che prima era impossibile raccogliere.

Sistemi di visione ad alta risoluzione

Il cuore di molte configurazioni automatizzate è costituito da telecamere ad alta risoluzione e illuminazione avanzata. Non si tratta di telecamere standard, ma di sistemi di visione di livello industriale progettati per acquisire immagini incredibilmente dettagliate dei componenti mentre vengono prodotti. Il software analizza poi queste immagini pixel per pixel, confrontandole con il file CAD originale o con un "pezzo d'oro" pre-approvato. Questo processo è in grado di rilevare istantaneamente i difetti a livello di superficie, come graffi, bave, finiture non corrette o persino una sottile contaminazione che potrebbe sfuggire all'occhio umano. Il sistema prende decisioni oggettive e ripetibili, eliminando ogni congettura dal processo di ispezione.

Metrologia avanzata

Per verificare l'accuratezza dimensionale, andiamo oltre la semplice imaging. Gli strumenti di metrologia senza contatto, come gli scanner laser e i proiettori a luce strutturata, vengono utilizzati per creare una mappa digitale 3D completa del pezzo. Questa tecnologia è fondamentale per i pezzi con geometrie complesse o tolleranze estremamente strette. Poiché non c'è contatto fisico, non c'è il rischio di rovinare superfici delicate o di influenzare la misurazione. Questo livello di analisi nel nostro Visione artificiale3 garantisce che ogni caratteristica, dal passo della filettatura al diametro del foro, rientri esattamente nell'intervallo di tolleranza specificato.

| Caratteristica | Ispezione manuale | Ispezione automatizzata |

|---|---|---|

| Velocità | Lento, crea colli di bottiglia | Alta velocità, in linea con la produzione |

| Coerenza | Soggetto a fatica ed errori dell'operatore | Ripetibilità estremamente elevata |

| Copertura | Tipicamente basato su campioni | Può raggiungere l'ispezione 100% |

| Registrazione dei dati | Manuale e spesso incoerente | Automatico, dettagliato e tracciabile |

Integrare queste tecnologie è una cosa, ma renderle intelligenti è ciò che trasforma veramente l'impianto di produzione. La vera potenza del moderno controllo qualità deriva dalla creazione di un ciclo di feedback in tempo reale in cui il sistema di ispezione comunica direttamente con la macchina CNC, consentendo un processo non solo automatizzato ma anche autocorrettivo. In questo modo, il controllo qualità passa da un cancello finale a una parte integrata del processo produttivo stesso.

Dal rilevamento alla prevenzione

L'obiettivo finale dell'ispezione automatizzata è quello di evitare che si verifichino difetti. Analizzando i dati in tempo reale, questi sistemi possono identificare le tendenze negative molto prima che un pezzo vada fuori specifica, trasformando l'intera operazione di lavorazione delle viti CNC in un ambiente proattivo e guidato dai dati.

Il potere del ciclo di feedback

Immaginate che un sistema di ispezione rilevi che un diametro critico di un pezzo si sta lentamente avvicinando al limite superiore di tolleranza. Invece di limitarsi a segnalare il pezzo, invia un avviso direttamente al controllore CNC. Il controllore può quindi effettuare una microregolazione dell'offset dell'utensile, riportando il pezzo successivo al centro della banda di tolleranza. Noi di PTSMAKE abbiamo implementato questi sistemi ad anello chiuso, che hanno praticamente eliminato gli scarti causati dall'usura degli utensili. Questo processo avviene automaticamente in pochi secondi, senza alcun intervento umano.

IA e controllo qualità predittivo

È qui che l'Intelligenza Artificiale (AI) e l'Apprendimento Automatico (ML) elevano il processo. I sistemi basati sull'intelligenza artificiale non si limitano a seguire regole pre-programmate, ma imparano dai dati raccolti. Sono in grado di identificare modelli complessi che sono correlati a potenziali guasti. Ad esempio, un'intelligenza artificiale potrebbe apprendere che un sottile cambiamento specifico nella struttura della superficie, combinato con un piccolo aumento del carico del mandrino, predice che un utensile da taglio si guasterà entro i prossimi 100 cicli. Può quindi programmare il cambio dell'utensile durante un'interruzione programmata, evitando la produzione di pezzi difettosi e i tempi di inattività non pianificati. Questa capacità predittiva rappresenta una svolta per il mantenimento di standard elevati negli ambienti di produzione continua.

| Conseguenza | Senza feedback in tempo reale | Con feedback in tempo reale |

|---|---|---|

| Tasso di scarto | Potenzialmente elevato; un intero lotto può andare perso | Quasi zero; solo 1-2 parti perse prima della correzione |

| Tempi di inattività | Non pianificati, reattivi e dirompenti | Pianificato e predittivo |

| Controllo del processo | Adeguamenti reattivi basati sui risultati passati | Regolazioni proattive e autocorrettive |

| Focus sulla qualità | Trovare e smistare i pezzi difettosi | Impedire la produzione di componenti difettosi |

L'adozione dell'ispezione automatizzata e dell'intelligenza artificiale è essenziale per la moderna lavorazione delle viti CNC. Il passaggio da controlli manuali a campione a verifiche 100% intelligenti in linea trasforma il controllo qualità da misura reattiva a strategia proattiva. Integrando tecnologie come i sistemi di visione e creando cicli di feedback in tempo reale, i produttori possono ridurre drasticamente gli scarti, garantire una precisione dimensionale incrollabile e mantenere i più elevati standard di qualità. Non si tratta solo di individuare i difetti, ma di creare un processo che li prevenga.

Progressi nei materiali per viti ad alte prestazioni?

Vi è mai capitato che una vite critica si rompesse in condizioni di calore o stress estremi? È un inconveniente frustrante che può compromettere un intero gruppo.

La soluzione sta nei materiali avanzati. Le innovazioni nelle leghe, nelle ceramiche e nei rivestimenti stanno spingendo i confini delle prestazioni delle viti, offrendo una resistenza all'usura, una tolleranza al calore e una forza complessiva superiori per le applicazioni più impegnative.

Quando le viti in acciaio standard o in acciaio inox non bastano, ci rivolgiamo a leghe avanzate. Non si tratta di metalli comuni, ma di leghe progettate per ottenere prestazioni eccezionali in condizioni estreme. Secondo la mia esperienza in PTSMAKE, guidare i clienti nella scelta dei materiali è una delle fasi più critiche per garantire il successo di un progetto, soprattutto in settori come quello aerospaziale e dei dispositivi medici.

Superleghe: I campioni degli ambienti ad alta temperatura

Le superleghe, spesso a base di nichel come l'Inconel o di cobalto, sono progettate per mantenere la loro resistenza a temperature molto elevate. Una vite in acciaio standard potrebbe perdere la sua integrità strutturale dopo qualche centinaio di gradi Celsius, ma una vite in Inconel 718 può funzionare in modo affidabile a temperature prossime ai 700°C (1300°F). La sfida, tuttavia, è la lavorazione della vite cnc processo stesso. Questi materiali sono tenaci e abrasivi, il che significa che la lavorazione richiede utensili specializzati, velocità ridotte e strategie di raffreddamento precise per evitare l'usura degli utensili e mantenere tolleranze ristrette. Le proprietà di questi materiali possono essere molto anisotropo4, cioè differiscono a seconda della direzione di misura, aggiungendo un ulteriore livello di complessità al processo di lavorazione.

Leghe di titanio: Le potenze leggere

Le leghe di titanio, come il Ti-6Al-4V, offrono un incredibile rapporto forza-peso. Sono circa 40% più leggere dell'acciaio ma altrettanto resistenti, il che le rende ideali per le applicazioni aerospaziali e automobilistiche ad alte prestazioni, dove ogni grammo è importante. Inoltre, vanta un'eccellente resistenza alla corrosione. La lavorazione del titanio richiede un approccio diverso rispetto all'acciaio. Ha una bassa conducibilità termica, il che significa che il calore si accumula rapidamente sul bordo dell'utensile da taglio. Ciò richiede utensili affilati, basse velocità di taglio e un refrigerante ad alta pressione per gestire il calore e prevenire la formazione di gocce.

Ecco un rapido confronto tra queste leghe avanzate:

| Materiale | Proprietà chiave | Applicazioni ideali | Sfida di lavorazione |

|---|---|---|---|

| Inconel 718 | Resistenza alle alte temperature, resistenza alla corrosione | Motori a reazione, turbine a gas, reattori nucleari | Elevata tempra di lavoro, intensa usura degli utensili |

| Titanio (Ti-6Al-4V) | Elevato rapporto resistenza/peso, biocompatibile | Componenti aerospaziali, impianti medici | Bassa conducibilità termica, tendenza alla formazione di ghiaccio |

| MP35N | Resistenza ultraelevata, resistenza alla corrosione | Dispositivi medici, hardware per la nautica, corse | Estremamente resistente, richiede una rigida configurazione della macchina |

La scelta della lega giusta è un compromesso tra i requisiti di prestazione e i costi di produzione. L'esperienza in lavorazione della vite cnc questi materiali esotici è ciò che distingue un fornitore di ricambi affidabile dagli altri.

Oltre a progettare l'intera vite con una lega avanzata, possiamo migliorare significativamente le prestazioni dei materiali convenzionali utilizzando rivestimenti specializzati e persino ceramiche. Questo approccio offre spesso una soluzione economicamente vantaggiosa per migliorare le proprietà superficiali, come la durezza e l'attrito, senza modificare il materiale di base della vite.

Rivestimenti di superficie: Un'armatura per le vostre viti

I rivestimenti sono strati micro-sottili applicati alla superficie di una vite per aumentarne le prestazioni. La vite di base può essere realizzata in un materiale noto come l'acciaio inossidabile, ma il rivestimento le conferisce superpoteri. Si tratta di una strategia comunemente utilizzata nei progetti in cui solo la superficie del componente è soggetta a un'usura estrema o a elementi corrosivi.

Rivestimenti ad alte prestazioni comuni

- Nitruro di titanio (TiN): Questo è un classico. Si riconosce dal colore oro. Aumenta la durezza della superficie e fornisce un'eccellente lubrificazione, riducendo l'attrito nelle applicazioni dinamiche.

- Carbonio simile al diamante (DLC): Come suggerisce il nome, i rivestimenti DLC sono incredibilmente duri e scorrevoli. Creano una superficie con un coefficiente di attrito molto basso, perfetta per i componenti in applicazioni ad alta usura e scorrimento.

- Nitruro di alluminio e titanio (AlTiN): Questo rivestimento offre prestazioni superiori alle alte temperature rispetto al TiN. Forma uno strato protettivo di ossido di alluminio alle alte temperature, rendendolo ideale per le viti utilizzate in macchinari o motori ad alta velocità.

La tabella seguente illustra i principali vantaggi di ciascun rivestimento:

| Tipo di rivestimento | Beneficio primario | Colore comune | Temperatura massima di funzionamento. |

|---|---|---|---|

| Nitruro di titanio (TiN) | Resistenza all'usura per usi generici, lubrificazione | Oro | ~600°C (1100°F) |

| DLC | Estrema durezza, minimo attrito | Nero/Grigio | ~350°C (660°F) |

| AlTiN | Resistenza all'usura ad alta temperatura | Viola/Nero | ~900°C (1650°F) |

L'ascesa della ceramica ingegneristica

Per le applicazioni più estreme, talvolta si ricorre a viti realizzate interamente in ceramica ingegneristica, come la zirconia o il nitruro di silicio. Questi materiali sono eccezionalmente duri, chimicamente inerti e in grado di resistere a temperature incredibilmente elevate. Sono anche eccellenti isolanti elettrici. Tuttavia, la loro fragilità li rende inadatti ad applicazioni con carichi elevati. Il lavorazione della vite cnc La lavorazione della ceramica è più simile alla smerigliatura che al taglio, e richiede utensili con punta di diamante e attrezzature altamente specializzate per ottenere la precisione necessaria senza causare microfratture. Si tratta di un settore di nicchia ma in crescita per i dispositivi di fissaggio speciali.

In sostanza, per le applicazioni ad alte prestazioni sono finiti i tempi in cui ci si affidava esclusivamente all'acciaio standard. Grazie a superleghe avanzate come l'Inconel, a materiali leggeri come il titanio o a rivestimenti superficiali innovativi come il DLC, la scienza dei materiali ha sbloccato nuovi livelli di prestazioni. La comprensione di queste opzioni è fondamentale per progettare e produrre viti che non si guastino quando è più importante. Il successo lavorazione della vite cnc di questi materiali richiede una profonda esperienza per bilanciare prestazioni, costi e producibilità.

Applicazioni industriali: Lavorazione di viti CNC In tutti i settori.

Vi siete mai chiesti come fanno le industrie, da quella automobilistica a quella aerospaziale, a raggiungere standard così elevati di affidabilità? Il loro successo si basa spesso sui componenti più piccoli e precisi, dove un singolo guasto non è un'opzione.

La lavorazione delle viti CNC è la tecnologia fondamentale che rende possibile tutto ciò. La sua capacità di produrre viti altamente personalizzate e ultraprecise da una vasta gamma di materiali consente di soddisfare le specifiche uniche ed esigenti di qualsiasi settore ad alto rischio.

La versatilità della lavorazione delle viti CNC emerge in tutta la sua evidenza quando si guarda alla sua applicazione in diversi settori. Ogni settore presenta una serie di sfide uniche, dalla resistenza a temperature estreme alla biocompatibilità, e le viti utilizzate sono progettate per rispondere a queste esigenze specifiche. Nei progetti passati di PTSMAKE, abbiamo visto queste differenze in prima persona.

Il settore automobilistico: La durata incontra il volume

Nel mondo dell'automobile è un gioco di equilibri. I produttori hanno bisogno di componenti incredibilmente resistenti e affidabili, ma devono produrli in quantità massicce per mantenere le catene di montaggio in movimento.

- Componenti del motore: Le viti e i bulloni utilizzati all'interno di un motore devono resistere a vibrazioni costanti, temperature elevate e fluidi corrosivi. Spesso utilizziamo leghe di acciaio ad alta resistenza e rivestimenti specializzati per evitare guasti.

- Sistemi di sicurezza: Per sistemi critici come gli airbag e i freni, la tolleranza per gli errori è pari a zero. Queste viti sono sottoposte a test rigorosi e richiedono una tracciabilità completa dalla materia prima al pezzo finale. La precisione della lavorazione delle viti a controllo numerico assicura che ogni singolo pezzo soddisfi le specifiche esatte.

- Telaio e carrozzeria: Questi elementi di fissaggio devono garantire l'integrità strutturale e allo stesso tempo essere economicamente vantaggiosi. Sono comuni le viti autofilettanti e filettanti, progettate per un rapido assemblaggio in parti metalliche e plastiche.

Il settore aerospaziale: Dove la precisione è fondamentale

L'industria aerospaziale è probabilmente la più esigente per qualsiasi componente. Le conseguenze di un guasto sono catastrofiche, quindi ogni pezzo, per quanto piccolo, deve essere perfetto.

- Alleggerimento: Ogni grammo conta. Spesso lavoriamo le viti con materiali avanzati come il titanio e le leghe di alluminio di alta qualità per ottenere un elevato rapporto resistenza/peso.

- Tolleranze estreme: I componenti aerospaziali richiedono alcune delle più strette tolleranze di produzione. Le macchine per viti CNC sono essenziali per creare profili di filettatura complessi e design delle teste che si adattano perfettamente e distribuiscono correttamente le sollecitazioni.

- Integrità della superficie: Per migliorare la resistenza alla fatica e prevenire la corrosione, molte viti aerospaziali vengono sottoposte a trattamenti superficiali specializzati, come ad esempio Anodizzazione5. Questo processo crea uno strato di ossido protettivo che è parte integrante del pezzo stesso.

Ecco un rapido confronto delle richieste primarie in questi due settori:

| Caratteristica | Industria automobilistica | Industria aerospaziale |

|---|---|---|

| Autista primario | Affidabilità economica su scala | Sicurezza e prestazioni assolute |

| Focus sui materiali | Acciaio ad alta resistenza, leghe rivestite | Titanio, leghe di alluminio, superleghe |

| Requisito chiave | Resistenza alle vibrazioni e al calore | Elevato rapporto resistenza/peso |

| Volume di produzione | Molto alto | Da basso a medio |

Mentre l'industria automobilistica e aerospaziale si spingono oltre i limiti della resistenza e della durata, altri settori presentano sfide completamente diverse, ma altrettanto complesse. I settori dell'elettronica e della medicina, ad esempio, richiedono una precisione su scala microscopica e materiali in grado di interagire in modo sicuro con il corpo umano.

L'industria elettronica: Il mondo della miniaturizzazione

I dispositivi elettronici diventano sempre più piccoli e potenti, così come i loro componenti. La lavorazione delle viti CNC è fondamentale per produrre i microscopici elementi di fissaggio che tengono insieme il nostro mondo moderno.

- Microviti: Pensate alle minuscole viti all'interno del vostro smartphone o laptop. Spesso hanno una lunghezza di appena un millimetro o due e sono prodotte da macchine per viti CNC specializzate, capaci di una precisione incredibile.

- Proprietà del materiale: In elettronica, i materiali vengono spesso scelti per le loro proprietà elettriche. Utilizziamo materiali non magnetici come l'acciaio inossidabile, l'ottone o persino il PEEK per evitare interferenze con i componenti elettronici sensibili.

- Teste personalizzate: Per adattarsi a progetti compatti e consentire l'assemblaggio automatizzato, molte viti elettroniche hanno teste dal design unico, come Torx a basso profilo o teste pentalobate personalizzate.

Il settore dei dispositivi medici: Biocompatibilità e sterilizzazione

Nel settore medico, i componenti devono essere non solo precisi, ma anche sicuri per il contatto umano. Questo introduce un nuovo livello di vincoli sui materiali e sulla produzione.

- Materiali biocompatibili: Per gli impianti e gli strumenti chirurgici utilizziamo esclusivamente materiali come il titanio e l'acciaio inossidabile di grado medico o polimeri come il PEEK, che non reagiscono con il corpo umano.

- Finitura superficiale impeccabile: Le viti medicali richiedono una finitura superficiale eccezionalmente liscia per prevenire la crescita batterica e garantire la corretta sterilizzazione. La lavorazione CNC fornisce il controllo necessario per raggiungere questo obiettivo.

- Tracciabilità: Ogni componente medicale deve essere completamente rintracciabile fino al lotto della materia prima. I sistemi di qualità di PTSMAKE sono progettati per fornire questa documentazione, garantendo la conformità e la sicurezza del paziente.

Ecco come questi settori si differenziano per i requisiti dei componenti:

| Industria | Requisito primario | Tipi di viti comuni | Materiali comuni |

|---|---|---|---|

| Elettronica | Miniaturizzazione, non magnetico | Microviti, Phillips, Torx | Acciaio inox, ottone |

| Dispositivi medici | Biocompatibilità, sterilizzabilità | Viti ossee, viti per impianti dentali | Titanio, PEEK, acciaio inox 316L |

| Energia | Resistenza alla corrosione, alta resistenza | Bulloni esagonali, viti prigioniere | Inconel, Monel, Acciaio Duplex |

Anche il settore dell'energia, in particolare quello del petrolio e del gas, si affida molto alla lavorazione di viti cnc personalizzate per ottenere elementi di fissaggio in grado di resistere ad alcuni degli ambienti più difficili del pianeta, dalle pressioni in alto mare alle sostanze chimiche corrosive.

Dalle linee di produzione ad alto volume dell'industria automobilistica agli ambienti sterili della produzione di dispositivi medici, la lavorazione delle viti CNC dimostra il suo valore. I suoi punti di forza fondamentali - precisione, flessibilità dei materiali e personalizzazione - non sono solo vantaggiosi, ma essenziali. Questa adattabilità consente agli ingegneri del settore aerospaziale, elettronico ed energetico di progettare e costruire prodotti affidabili che soddisfano le prestazioni, la sicurezza e gli standard normativi più severi. La piccola vite, spesso trascurata, testimonia il ruolo critico della produzione avanzata in tutti i settori.

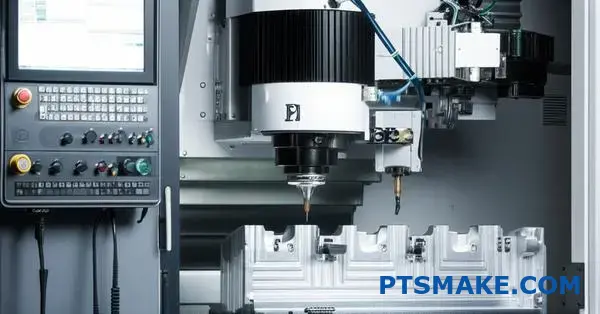

Integrazione digitale: CAD/CAM e Edge Computing nella produzione di viti.

Avete mai provato la frustrazione di un progetto che sembra perfetto sullo schermo, ma che si blocca a causa di errori e ritardi una volta arrivato in officina? Siete stanchi dello scollamento tra progettazione e produzione?

La perfetta integrazione del software CAD/CAM con l'edge computing trasforma radicalmente la lavorazione delle viti CNC. Crea un filo digitale unificato dalla progettazione al pezzo finito, accelerando drasticamente la prototipazione, riducendo al minimo l'errore umano e garantendo un trasferimento di dati impeccabile per una precisione e un'efficienza senza precedenti.

Un tempo il viaggio da un concetto digitale a una vite fisica era frammentato. I progettisti creavano un modello con un software CAD (Computer-Aided Design), poi lo passavano a un macchinista. Il macchinista doveva poi programmare manualmente la macchina CNC, un processo che poteva essere soggetto a errori di interpretazione. Questo divario tra progettazione e produzione spesso portava a costosi errori e ritardi. Oggi i sistemi CAD/CAM (Computer-Aided Manufacturing) integrati colmano questo divario, creando un flusso di lavoro continuo che è diventato lo standard della moderna produzione di precisione.

Dal progetto al codice G: La connessione CAD/CAM

In sostanza, l'integrazione CAD/CAM significa che il software di progettazione e il software di produzione si parlano. Quando il progetto di una vite personalizzata viene finalizzato nell'ambiente CAD, subentra il modulo CAM. Analizza la geometria del modello 3D e genera i percorsi ottimali, ovvero il percorso esatto dell'utensile da taglio. Questo processo determina anche parametri critici come la velocità di taglio, l'avanzamento e la selezione degli utensili.

Il sistema CAM esegue quindi una fase cruciale nota come post-elaborazione6. Questo converte i dati generici del percorso utensile in un programma specifico di codice G che la macchina CNC di destinazione può comprendere. Ogni macchina ha il proprio dialetto e il post-processor funge da traduttore perfetto. Questa automazione elimina gli errori di programmazione manuale che un tempo erano una delle principali fonti di problemi di produzione. Nei nostri progetti presso PTSMAKE, questo collegamento diretto ha ridotto drasticamente il tempo che intercorre tra l'approvazione del progetto e l'ispezione del primo articolo.

I vantaggi di un flusso di lavoro digitale unificato

L'impatto di questa integrazione sulla lavorazione delle viti a controllo numerico è immediato e significativo. Il controllo delle versioni diventa semplice, in quanto qualsiasi modifica del modello CAD può essere rapidamente aggiornata nel programma CAM, garantendo che la macchina lavori sempre sulla base del progetto più recente. Questo ciclo stretto è prezioso per la prototipazione rapida e i processi di progettazione iterativi.

| Aspetto | Flusso di lavoro tradizionale | Flusso di lavoro CAD/CAM integrato |

|---|---|---|

| Trasferimento dati | Manuale (ad esempio, disegni 2D, file separati) | Automatizzato, direttamente dal CAD al CAM |

| Programmazione | Programmazione manuale del codice G | Generazione automatica del percorso utensile |

| Errore potenziale | Alto (interpretazione umana, inserimento dati) | Basso (intervento umano ridotto al minimo) |

| Velocità di prototipazione | Lentezza, molteplici passaggi manuali | Aggiornamenti rapidi e semplificati |

Questa continuità digitale ci permette di simulare l'intero processo di lavorazione prima di tagliare un singolo pezzo di metallo. Possiamo rilevare potenziali collisioni, ottimizzare i percorsi utensile per garantire l'efficienza e ottenere una stima precisa dei tempi di ciclo.

Mentre l'integrazione CAD/CAM crea un potente filo conduttore digitale, l'edge computing fa un ulteriore passo avanti portando l'elaborazione dei dati e il processo decisionale direttamente in fabbrica. Invece di inviare grandi quantità di dati da una macchina CNC a un server cloud distante per l'analisi, l'edge computing li elabora localmente, sulla macchina stessa o su un server vicino. Questo passaggio da un'elaborazione centralizzata a una decentralizzata è una svolta per le operazioni ad alta velocità e ad alta precisione come la lavorazione di viti a controllo numerico.

Edge Computing: Il cervello intelligente in fabbrica

Pensate all'edge computing come a un'intelligenza localizzata per ogni macchina CNC. La macchina è in grado di analizzare le proprie prestazioni e il proprio ambiente in tempo reale, effettuando regolazioni istantanee che prima erano impossibili. Ciò si ottiene posizionando sensori sulla macchina per monitorare variabili quali vibrazioni, temperatura e usura degli utensili.

Ottimizzazione dei processi in tempo reale

Immaginate una macchina CNC che gira una vite complessa. Un dispositivo edge è in grado di analizzare i dati acustici e di vibrazione per rilevare i primi segni di vibrazioni dell'utensile. Prima che il chattering possa influire sulla finitura superficiale o sull'accuratezza dimensionale, il sistema può regolare automaticamente la velocità del mandrino o la velocità di avanzamento per attenuare il problema. Questo ciclo di feedback in tempo reale garantisce che ogni singola vite soddisfi le specifiche esatte. I nostri test dimostrano che ciò può migliorare la durata dell'utensile fino a 20% e ridurre in modo significativo gli scarti.

Migliorare l'affidabilità e il rendimento

L'edge computing non riguarda solo le regolazioni in corso d'opera, ma è anche un potente strumento per la manutenzione predittiva e l'efficienza complessiva. Monitorando continuamente lo stato di salute dei componenti della macchina, è in grado di prevedere i guasti prima che si verifichino, consentendoci di programmare la manutenzione durante i tempi di inattività pianificati.

| Funzionalità di Edge Computing | Descrizione | Impatto sulla produzione di viti |

|---|---|---|

| Elaborazione a bassa latenza | I dati vengono analizzati localmente, eliminando i ritardi della rete. | Regolazioni istantanee dei parametri di lavorazione. |

| Manutenzione predittiva | Gli algoritmi analizzano i dati dei sensori per prevedere i guasti dei componenti. | Riduzione dei tempi di fermo macchina e dei costi di manutenzione. |

| Maggiore sicurezza dei dati | I dati di progettazione sensibili rimangono sulla rete locale. | Riduzione del rischio di furto di proprietà intellettuale o di violazione dei dati. |

| Analisi al volo | I dati sulle prestazioni vengono utilizzati per migliorare immediatamente i processi. | Qualità costante e tempi di ciclo ottimizzati. |

Combinando un flusso di lavoro CAD/CAM continuo con l'intelligenza in loco dell'edge computing, creiamo un ambiente di produzione altamente reattivo e resiliente. È così che riusciamo a consegnare costantemente viti di alta precisione nei tempi previsti.

Lottate con un processo di progettazione-produzione lento e soggetto a errori? L'integrazione del software CAD/CAM e dell'edge computing crea un collegamento digitale diretto tra il progetto e la vite finita. Questo flusso di lavoro unificato elimina gli errori di programmazione manuale, accelera la prototipazione e utilizza dati in tempo reale per ottimizzare il processo di lavorazione delle viti CNC. Il risultato è una velocità, una precisione e un'affidabilità senza pari, che garantisce la realizzazione di pezzi corretti al primo tentativo, ogni volta.

Strategie di ottimizzazione dei costi per la lavorazione CNC delle viti?

I budget dei vostri progetti si stanno riducendo, mentre i costi di produzione dei pezzi di precisione sembrano aumentare sempre di più? Bilanciare la qualità con i costi vi sembra un'impresa impossibile?

L'ottimizzazione dei costi di lavorazione delle viti CNC comporta una miscela strategica di utilizzo efficiente dei materiali, automazione dei processi, ottimizzazione dei lotti e decisioni basate sui dati. Concentrandosi su queste aree chiave, è possibile ridurre significativamente le spese senza compromettere la qualità o l'integrità dei componenti finali.

Il controllo dei costi in qualsiasi processo produttivo, soprattutto in uno di precisione come la lavorazione di viti CNC, richiede un approccio proattivo e olistico. Non si tratta di tagliare gli angoli, ma di lavorare in modo più intelligente. Noi di PTSMAKE collaboriamo con i nostri clienti fin dall'inizio, spesso a partire dalla fase di progettazione, per costruire l'efficienza dei costi nel DNA di un pezzo.

Progettazione per la producibilità (DFM)

I maggiori risparmi sui costi si verificano spesso prima del taglio di un singolo pezzo di metallo. L'applicazione dei principi DFM è fondamentale.

Semplificare le geometrie

Le caratteristiche complesse fanno aumentare i tempi di lavorazione e i costi degli utensili. Spesso chiediamo ai clienti: quella curva intricata o quell'angolo interno strettissimo sono assolutamente essenziali per il funzionamento del pezzo? A volte, una piccola modifica al progetto che non influisce sulle prestazioni può ridurre i cicli di lavorazione di una percentuale considerevole, con conseguenti risparmi diretti. In progetti passati, la semplificazione di un raggio interno non critico ha ridotto il tempo di ciclo fino a 15%.

Standardizzazione delle tolleranze

L'applicazione di una tolleranza assoluta su un intero pezzo è un errore comune e costoso. Solo gli elementi critici necessitano di una precisione elevata. Allentando le tolleranze sulle superfici non funzionali, si riduce il tempo macchina, il tasso di scarto e la necessità di operazioni di finitura secondarie. Questo semplice cambiamento può fare un'enorme differenza nel costo complessivo del pezzo.

Padroneggiare l'uso dei materiali

Il materiale è un fattore di costo primario nella lavorazione delle viti a controllo numerico. Il modo in cui lo si sceglie e lo si utilizza è estremamente importante.

Scegliere il materiale giusto

La tentazione di sovraspecificare un materiale "per sicurezza" è forte. Tuttavia, l'utilizzo di una lega ad alto costo quando sarebbe sufficiente un metallo più standard ed economico aggiunge spese inutili. Aiutiamo i clienti a valutare i requisiti funzionali - forza, resistenza alla corrosione, peso - e ad abbinarli al materiale più economico che soddisfi tutte le specifiche. Comprendere il tribologia7 tra il materiale e l'utensile da taglio è fondamentale per ottimizzare la durata dell'utensile.

La tabella seguente mostra un confronto di base tra i materiali più comuni, bilanciando il costo con la lavorabilità, che influisce direttamente sul tempo di ciclo.

| Materiale | Indice di costo relativo | Valutazione della lavorabilità (100 = migliore) | Considerazioni chiave |

|---|---|---|---|

| Alluminio 6061 | 1.2x | 90 | Eccellente lavorabilità, buon rapporto resistenza/peso. |

| Ottone 360 | 1.8x | 100 | Il punto di riferimento per la lavorabilità; cicli rapidi. |

| Acciaio inox 303 | 2.5x | 75 | Buona resistenza alla corrosione, abbastanza lavorabile. |

| Acciaio inox 316 | 3.0x | 45 | Resistenza alla corrosione superiore, ma molto più lenta da lavorare. |

| Titanio | 8.0x | 20 | Elevata resistenza, peso ridotto, ma lavorazione impegnativa e costosa. |

Al di là della progettazione e dei materiali, l'ottimizzazione delle operazioni in officina è il punto in cui si realizzano risparmi consistenti e a lungo termine. Si tratta di efficienza in movimento, riducendo al minimo gli sprechi in ogni forma: tempo, materiale o energia. È qui che i dati diventano un bene inestimabile, trasformando le congetture in informazioni precise e attuabili.

Ottimizzazione dell'efficienza di macchine e processi

Una macchina che non taglia è una macchina che perde denaro. L'obiettivo è massimizzare il tempo di produzione dei trucioli.

Riduzione al minimo dei tempi di fermo macchina

I tempi di inattività non pianificati sono un killer dei profitti. Bloccano la produzione, creano colli di bottiglia e possono ritardare interi progetti. Dopo una ricerca condotta con i nostri clienti, abbiamo scoperto che un solido programma di manutenzione preventiva non è negoziabile. L'ispezione regolare dei mandrini, il controllo dei livelli dei fluidi e il monitoraggio dell'usura degli utensili prevengono guasti catastrofici. Inoltre, l'uso dell'analisi dei dati per prevedere quando un componente potrebbe guastarsi consente di programmare la manutenzione durante le ore non produttive, massimizzando i tempi di attività.

Ottimizzazione delle dimensioni dei lotti

Trovare il punto giusto per le dimensioni dei lotti di produzione è un'attenta operazione di bilanciamento. I lotti di grandi dimensioni possono ridurre i costi di allestimento per pezzo, ma anche immobilizzare il capitale in magazzino. I piccoli lotti offrono flessibilità, ma possono essere inefficienti a causa dei frequenti cambi di produzione. Utilizziamo i dati di produzione storici per determinare la quantità d'ordine economica (EOQ) per ciascun pezzo, assicurandoci di produrre lotti sufficientemente grandi per garantire l'efficienza, ma sufficientemente piccoli per rimanere snelli e reattivi ai cambiamenti della domanda.

Il ruolo dell'automazione e dei dati

Nella moderna lavorazione delle viti a controllo numerico, la tecnologia è l'ultima leva per l'ottimizzazione dei costi.

Automazione di processo

I compiti semplici e ripetitivi sono i primi candidati per l'automazione. L'uso di alimentatori di barre e bracci robotici per caricare e scaricare i pezzi può consentire a una macchina di funzionare senza sorveglianza per lunghi periodi, anche a luci spente. Ciò aumenta notevolmente l'utilizzo della macchina e libera gli operatori qualificati per concentrarsi su attività più complesse come il controllo qualità e la programmazione. Questo singolo passo può aumentare la produzione senza un aumento proporzionale dei costi di manodopera.

La tabella seguente illustra l'impatto dell'automazione sul costo per pezzo.

| Metrico | Caricamento manuale | Caricamento automatico | Impatto |

|---|---|---|---|

| Utilizzo della macchina | 60-70% | 90-95% | ~30% aumento del tempo di produzione |

| Manodopera per parte | Alto | Basso | Riduzione significativa del costo della manodopera diretta |

| Coerenza | Variabile | Alto | Minori percentuali di scarti, migliore qualità |

| Tempo di configurazione | Moderato | Basso (con sistemi di cambio rapido) | Cambio più rapido tra un lavoro e l'altro |

Integrando queste strategie operative, si passa da una semplice produzione di pezzi a una produzione intelligente. Ogni decisione è supportata da dati e ogni processo viene perfezionato per ottenere la massima efficienza, assicurando che la lavorazione delle viti a controllo numerico sia il più conveniente possibile.

La vera ottimizzazione dei costi nella lavorazione delle viti CNC non è una soluzione unica, ma un processo continuo. Si inizia con una progettazione e una selezione intelligente dei materiali per evitare spese inutili fin dall'inizio. Questo approccio proattivo è poi supportato da pratiche di officina altamente efficienti, che si concentrano sulla massimizzazione dei tempi di attività della macchina e sull'esecuzione di lotti di dimensioni ottimali. Sfruttando l'automazione e le intuizioni basate sui dati, è possibile perfezionare ogni aspetto della produzione, trasformando il processo produttivo in un'operazione snella, economica e altamente affidabile.

Approfondite la lavorazione delle viti CNC con PTSMAKE oggi stesso

Siete pronti a migliorare i vostri progetti di lavorazione delle viti CNC? Contattate PTSMAKE per un preventivo rapido e dettagliato e sperimentate la precisione, la sostenibilità e l'efficienza di nuova generazione. Scoprite come la nostra esperienza nella lavorazione multiasse, l'ispezione intelligente e i materiali innovativi possono trasformare la vostra catena di fornitura: iniziate subito la vostra richiesta!

Capire come il sistema di movimento centrale della macchina determini la precisione finale dei vostri pezzi. ↩

Con questa guida dettagliata potrete comprendere l'intero impatto ambientale delle vostre scelte di materiali, dall'inizio alla fine. ↩

Scoprite come questa tecnologia vada oltre le semplici telecamere per consentire un processo decisionale intelligente e automatizzato nella produzione. ↩

Per saperne di più su come le proprietà direzionali di un materiale possono influire sulle strategie di lavorazione CNC e sulle prestazioni dei pezzi. ↩

Scoprite come questo trattamento superficiale aumenta la durata e la resistenza alla corrosione dei componenti mission-critical. ↩

Scoprite come questa fase critica traduce le istruzioni CAM universali nel linguaggio unico compreso dalla vostra specifica macchina CNC. ↩

Comprendete come la scienza dell'attrito e dell'usura possa aiutarvi a selezionare utensili e refrigeranti migliori, prolungando la durata degli utensili. ↩