Qu'est-ce qu'un profilé aluminium à rainure en T et quels sont ses principaux avantages ?

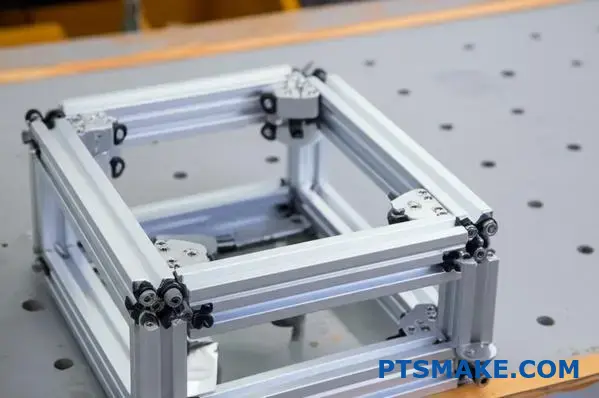

Vous êtes-vous déjà demandé comment des cadres industriels complexes, des protections de machines ou des postes de travail sur mesure sont construits avec autant de rapidité et de précision ? Il s'agit souvent d'un élément de construction étonnamment simple mais ingénieux. Explorons ce composant polyvalent qui a révolutionné l'assemblage structurel dans de nombreuses industries.

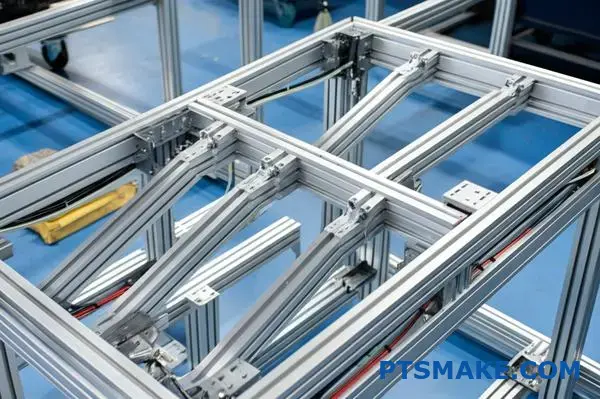

Les profilés d'aluminium à rainure en T sont des profilés d'aluminium extrudés qui présentent des rainures en T sur toute leur longueur. Ces rainures sont conçues pour accepter facilement des fixations et des accessoires spécialisés, ce qui les rend indispensables pour construire des structures hautement modulaires et adaptables dans d'innombrables applications industrielles et commerciales.

Les profilés d'aluminium à rainure en T, souvent appelés extrusions d'aluminium ou 80/20 (d'après une marque populaire), sont essentiellement des LEGO structurels pour les ingénieurs et les constructeurs. Il est essentiel de comprendre leur composition et leurs avantages pour exploiter leur potentiel dans vos projets.

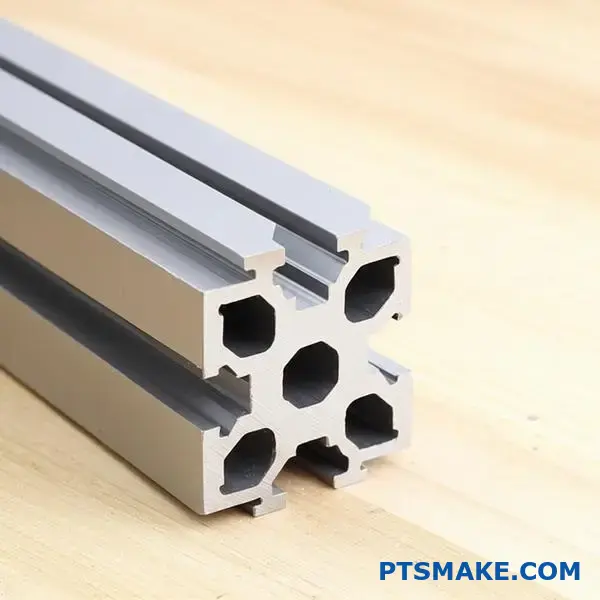

Anatomie d'un profilé en T

À la base, un profilé d'aluminium à rainure en T commence par une billette d'alliage d'aluminium (généralement de la série 6000, comme 6061 ou 6063). Cette billette est chauffée et forcée à travers une matrice façonnée à l'aide d'une machine à coudre. extrusion1 Ce procédé permet de façonner l'aluminium en grandes longueurs. Ce procédé permet de façonner l'aluminium en grandes longueurs avec la ou les fentes caractéristiques en forme de T qui courent en continu le long d'une ou de plusieurs faces. C'est un peu comme presser du dentifrice dans un tube, mais avec du métal et des pressions beaucoup plus élevées.

La caractéristique essentielle est la fente en "T" elle-même. Ce canal de forme précise est conçu pour accueillir la tête d'un écrou spécial (souvent appelé écrou en T) ou la tête d'un boulon. Une fois insérée dans la fente, la fixation peut glisser sur la longueur jusqu'à ce qu'elle soit dans la position souhaitée. En serrant le boulon, on bloque la fixation et ce qu'elle tient en place. Ce mécanisme simple est à la base de la modularité du système.

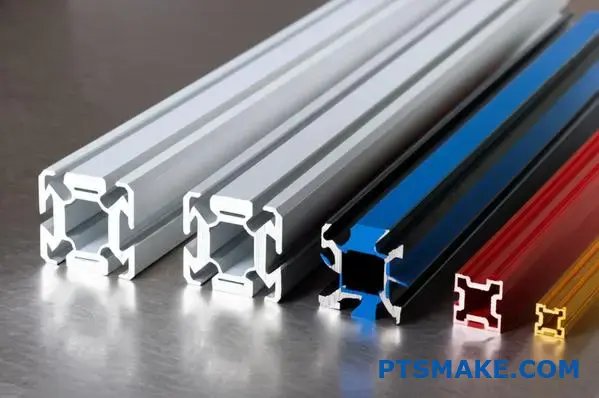

Bien que le concept soit simple, ces profilés sont disponibles dans une vaste gamme de formes, de tailles et de configurations de fentes. Vous trouverez des profilés carrés, rectangulaires, à bords arrondis, et même des formes spécialisées pour des fonctions spécifiques. Ils sont souvent classés en fonction d'une série métrique (comme les séries 20 mm, 30 mm, 40 mm, 45 mm) ou de dimensions fractionnaires en pouces, qui indiquent la taille de base du profilé carré. La plupart des profilés reçoivent également un traitement de surface, généralement une anodisation. Ce processus électrochimique crée une couche d'oxyde dure et résistante à la corrosion qui offre également une finition propre et esthétique, généralement transparente (argent) ou noire.

Pourquoi choisir l'aluminium pour ces profilés ?

L'aluminium est le matériau de prédilection pour ces profilés, et ce pour plusieurs raisons.

Légèreté et solidité

L'aluminium offre un rapport résistance/poids exceptionnel. Il est nettement plus léger que l'acier, tout en offrant une intégrité structurelle substantielle pour une large gamme d'applications. Dans les projets PTSMAKE antérieurs impliquant des systèmes automatisés et de la robotique, la minimisation du poids du cadre était cruciale pour la performance et le dimensionnement du moteur. L'utilisation de profilés en aluminium nous a permis d'atteindre la rigidité requise sans ajouter de masse inutile. L'aluminium est donc idéal pour les châssis de machines, les protections, les systèmes de mouvement et toute structure où le poids est un facteur à prendre en compte.

Résistance naturelle à la corrosion

L'aluminium forme naturellement une couche mince et résistante d'oxyde d'aluminium lorsqu'il est exposé à l'air. Cette couche protège le métal sous-jacent de l'oxydation et de la corrosion. Combinée à l'anodisation, la résistance à la corrosion est encore meilleure, ce qui permet aux profilés en aluminium d'être utilisés dans divers environnements, des salles blanches aux sols des usines, sans nécessiter de peinture ou d'autres revêtements protecteurs (bien que des revêtements puissent être appliqués pour des besoins spécifiques).

Recyclabilité

L'aluminium est hautement recyclable sans perdre sa qualité. Cela fait des profilés en aluminium un choix plus durable que d'autres matériaux, en accord avec les considérations environnementales croissantes dans la fabrication et la conception.

L'avantage principal : Modularité et flexibilité

Le plus grand avantage du système de profilés en aluminium à rainures en T est son incroyable modularité et sa flexibilité. Les rainures en T permettent de fixer des composants n'importe où sur la longueur du profilé.

Cette méthode contraste fortement avec les méthodes de construction traditionnelles telles que le soudage de l'acier. Le soudage crée des joints permanents, nécessite des compétences et un équipement spécialisés, peut introduire des déformations dues à la chaleur et rend les modifications difficiles et fastidieuses. Avec les profilés à rainure en T, l'assemblage est rapide et direct, et se fait à l'aide d'outils manuels simples. Aucun soudage, meulage ou peinture n'est nécessaire sur le site.

Plus important encore, les structures construites avec ces profils sont intrinsèquement adaptables. Vous devez déplacer un support de capteur ? Desserrez les boulons, faites-le glisser et resserrez-le. Besoin d'ajouter une nouvelle poutre de soutien ou d'agrandir le cadre ? Découpez un nouveau morceau de profilé et boulonnez-le. Cette capacité à modifier, reconfigurer ou même démonter complètement et réutiliser les composants est inestimable. Elle permet de faire évoluer les conceptions, de s'adapter aux changements dans les processus de production et de prolonger considérablement la durée de vie utile de la structure. Pour nos clients de PTSMAKE, cela signifie que les solutions de charpente que nous aidons à concevoir peuvent s'adapter à l'évolution de leurs besoins, ce qui leur permet d'économiser beaucoup de temps et d'argent par rapport à la reconstruction de structures soudées.

Les principaux avantages qui favorisent l'adoption

Au-delà de la modularité, plusieurs autres avantages font que les systèmes de profilés en aluminium à rainure en T sont populaires.

Réduction des délais et des coûts d'assemblage

La simplicité du système de connexion réduit considérablement le temps d'assemblage. L'utilisation de profils et de fixations standard élimine une grande partie du travail de fabrication sur mesure associé aux cadres soudés. Un assemblage plus rapide se traduit directement par une réduction des coûts de main-d'œuvre et des délais d'achèvement du projet. D'après notre expérience, l'assemblage à l'aide de rainures en T peut être nettement plus rapide que celui de structures soudées comparables.

Haute précision et alignement

Le processus d'extrusion lui-même permet d'obtenir des profils aux dimensions et à la rectitude constantes. Les fentes agissent comme des guides naturels, garantissant l'alignement précis des composants fixés. Cette caractéristique est essentielle pour les applications telles que les bases de machines, les guides de mouvement linéaire, les dispositifs de mesure et les cadres d'automatisation, pour lesquels la précision est primordiale.

Aspect propre et esthétique

Les profilés en aluminium anodisé offrent un aspect propre, moderne et professionnel dès leur sortie de l'emballage. Les fentes peuvent parfois être utilisées pour dissimuler des câbles ou des conduites d'air à l'aide de bandes de recouvrement spéciales, ce qui améliore encore l'aspect soigné. Ils conviennent donc non seulement aux environnements industriels, mais aussi aux environnements de laboratoire, aux présentoirs de vente au détail, aux expositions de musée et aux meubles.

Les applications courantes illustrent la polyvalence

La flexibilité des systèmes de profilés en aluminium à rainure en T signifie qu'ils sont utilisés dans un large éventail d'applications. En voici quelques exemples :

| Domaine d'application | Description | Bénéfice clé utilisé |

|---|---|---|

| Protection des machines | Créer des enceintes et des barrières de sécurité robustes autour des machines en fonctionnement. | Modularité, solidité |

| Postes de travail et bancs | Construction de postes de travail ergonomiques, de bancs d'essai et de mobilier de laboratoire sur mesure. | Flexibilité, facilité |

| Cadres d'automatisation | Construire les squelettes structurels des cellules robotisées et des équipements automatisés. | Précision, force |

| Rayonnages de manutention | Conception de solutions de stockage personnalisées, de rayonnages et de chariots. | Modularité, capacité de charge |

| Kiosques d'exposition | Création de présentoirs légers et réutilisables pour les salons professionnels et les magasins. | Esthétique, réutilisation |

| Systèmes de mouvement linéaire | Fournir la base structurelle pour les guides linéaires, les actionneurs et les portiques. | Précision, rectitude |

| Armoires et coffrets | Construction de boîtiers personnalisés pour l'électronique ou le contrôle de l'environnement. | Flexibilité, esthétique |

Le choix de la série de profilés (par exemple, série 20 ou série 45) et de l'épaisseur de paroi dépend fortement des exigences de charge, de la rigidité souhaitée et du budget pour l'application spécifique. Les profilés plus robustes offrent une plus grande résistance et une plus grande rigidité pour les tâches structurelles exigeantes. Le choix du bon profilé est une étape clé du processus de conception.

Applications communes à toutes les industries manufacturières

Promenez-vous dans presque n'importe quelle usine moderne, n'importe quel laboratoire de recherche et développement ou même n'importe quel atelier sophistiqué. Vous y verrez probablement des structures construites à l'aide d'un matériau étonnamment polyvalent, souvent caché à la vue de tous. Qu'est-ce qui permet une construction aussi rapide et précise ?

Les profilés aluminium à rainure en T sont incroyablement polyvalents. Ils forment l'ossature des protections de sécurité, des châssis de machines, des postes de travail, des systèmes d'automatisation et des structures de salles blanches. Leur adaptabilité s'illustre aussi bien dans les environnements de prototypage rapide que dans les environnements de production à grande échelle.

La beauté du système de profilés en aluminium à rainure en T réside dans son adaptabilité. C'est un peu comme un jeu de construction de haute technologie pour l'industrie. Vous entendrez peut-être les gens s'y référer en utilisant des noms de marque comme 80/20, qui est un fabricant populaire de ces systèmes, mais le concept de base est l'extrusion standardisée de la rainure en T. Cette conception simple permet des applications dans d'innombrables scénarios de fabrication, depuis les prototypes uniques jusqu'aux grands volumes. Cette conception simple permet des applications dans d'innombrables scénarios de fabrication, qu'il s'agisse de prototypes uniques ou de lignes de production à grand volume. Chez PTSMAKE, nous voyons souvent les pièces usinées CNC de haute précision ou les composants moulés par injection que nous produisons être intégrés dans des structures construites avec ces profilés par nos clients. L'utilité de ces profilés couvre un large éventail de besoins.

Protections et enceintes de sécurité

L'une des utilisations les plus courantes des systèmes de profilés en aluminium à rainure en T est la création de protections de sécurité autour des machines. Protéger le personnel des pièces en mouvement, des bras robotisés ou des risques liés au processus est essentiel pour la conformité et la sécurité des travailleurs. Les profilés à rainure en T facilitent la construction d'enceintes robustes et personnalisées. Vous pouvez facilement incorporer des panneaux transparents en polycarbonate ou en treillis métallique dans les rainures pour maintenir la visibilité tout en assurant la protection. La modularité est un avantage considérable. Si la configuration d'une machine change ou si les points d'accès doivent être modifiés, il est beaucoup plus simple et rapide d'ajuster une protection à rainure en T que de couper et de ressouder une cage en acier. Il suffit de desserrer les connecteurs, de repositionner les éléments et de les resserrer. Cette adaptabilité permet d'économiser des temps d'arrêt et des coûts importants.

Cadres de machines et bases structurelles

La construction d'un cadre central pour les machines industrielles, les équipements d'automatisation ou les montages d'essai est une autre application clé. Les profilés d'aluminium à rainure en T offrent un excellent équilibre entre résistance, stabilité et précision. Contrairement aux cadres en acier soudés, il n'y a pas de distorsion thermique lors de l'assemblage, ce qui garantit une meilleure précision dimensionnelle, essentielle pour le montage de composants de précision tels que les rails linéaires ou les appareils de mesure. La rectitude inhérente aux extrusions permet de maintenir l'alignement. En outre, la vitesse d'assemblage est un facteur important. D'après l'expérience que nous avons acquise en aidant nos clients à intégrer les pièces que nous fabriquons à PTSMAKE, l'utilisation d'une ossature à rainures en T permet souvent de réduire le temps d'assemblage de 30 à 50% par rapport aux structures traditionnelles en acier soudé. Cette efficacité permet d'accélérer considérablement les délais des projets. Bien que les profilés standard offrent une bonne rigidité, une conception soignée, comprenant un contreventement approprié et une sélection de profilés (par exemple, des séries plus lourdes comme 40 ou 45), est nécessaire pour les applications à forte charge ou à fortes vibrations.

Postes de travail personnalisés et solutions ergonomiques

Les environnements de fabrication exigent des postes de travail efficaces et ergonomiques. Les profilés à rainure en T excellent dans la création de solutions personnalisées. Qu'il s'agisse d'un banc d'assemblage, d'un poste d'inspection, d'une table d'emballage ou d'une installation de laboratoire spécialisée, vous pouvez concevoir et construire exactement ce dont vous avez besoin. Les rainures en T permettent d'ajouter très facilement des accessoires tels que des porte-outils, des bras d'écran, des étagères, des luminaires, des bacs à pièces et des multiprises, exactement là où ils sont nécessaires. Ce niveau de personnalisation soutient les principes de production allégée en optimisant le flux de travail et améliore le confort et la productivité des travailleurs en adaptant la hauteur et l'agencement du poste. La finition propre et anodisée contribue également à créer un environnement de travail professionnel et organisé.

Systèmes d'automatisation et intégration de la robotique

L'essor de l'automatisation repose en grande partie sur des systèmes structurels flexibles. Les profilés d'aluminium à rainure en T sont essentiels à la construction de cadres pour les cellules robotisées, les systèmes de convoyage, les guides de mouvement linéaire, les portiques et les équipements d'essai automatisés. Le rapport résistance/poids élevé de l'aluminium est bénéfique, en particulier pour les systèmes dynamiques où il est important de minimiser l'inertie. La précision des fentes assure un montage et un alignement précis des composants d'automatisation critiques tels que les actionneurs, les capteurs et les caméras. Un grand nombre des pièces complexes et de haute précision que nous produisons par usinage CNC chez PTSMAKE sont destinées à de tels systèmes automatisés, souvent montés directement sur ces cadres polyvalents en aluminium. La facilité de modification permet de reconfigurer ou d'étendre les cellules d'automatisation en fonction de l'évolution des besoins de production.

Salles blanches et environnements contrôlés

Des industries spécifiques telles que l'électronique, les produits pharmaceutiques et la fabrication d'appareils médicaux nécessitent des environnements en salle blanche. Les profilés en aluminium à rainure en T, en particulier ceux qui présentent des surfaces lisses et des finitions anodisées, sont bien adaptés à ces applications. L'aluminium est intrinsèquement résistant à la corrosion, et la couche anodisée renforce cette résistance en empêchant la dispersion des particules. Les surfaces lisses sont faciles à nettoyer. Lors de la conception pour les salles blanches, il convient d'accorder une attention particulière à la forme du profil (en évitant les conceptions qui piègent les contaminants) et à l'étanchéité des joints. En outre, la sélection de matériaux à faible dégazage2 Les propriétés de l'environnement contrôlé peuvent être nécessaires pour les applications ultra-sensibles afin d'éviter la contamination des processus ou des produits. La possibilité de construire des enceintes à environnement contrôlé sans soudure (qui introduit des contaminants) est un avantage significatif.

Polyvalence du prototype à la production

L'un des principaux enseignements est l'évolutivité du système. Le même système de profilés d'aluminium à rainure en T utilisé pour construire rapidement un prototype de validation dans un laboratoire de recherche et développement peut être mis à l'échelle pour des lignes de production complètes. Les ingénieurs peuvent rapidement faire évoluer les conceptions au cours du développement en utilisant des composants standard. Une fois finalisée, la nomenclature peut être facilement générée pour des quantités plus importantes. Cette transition transparente réduit le temps de transfert de la conception et garantit la cohérence entre les phases de développement et de production.

Voici un bref résumé des applications les plus courantes :

| Domaine d'application | Pourquoi choisir les profilés d'aluminium à rainure en T ? | Exemple de cas d'utilisation |

|---|---|---|

| Protection de la sécurité | Modularité, facilité de personnalisation, solidité, intégration des panneaux | Clôture périphérique pour machines |

| Cadres de machines | Précision, stabilité, assemblage plus rapide que le soudage, pas de distorsion | Base pour fraiseuses CNC ou imprimantes 3D |

| Postes de travail personnalisés | Ergonomie, intégration des accessoires, flexibilité, propreté | Banc d'assemblage électronique |

| Systèmes d'automatisation | Résistance au poids, alignement de précision, reconfigurabilité | Cadre de cellule robotisée, Support de convoyeur |

| Chambres propres | Résistance à la corrosion, facilité de nettoyage, surface lisse | Structures de soutien à l'intérieur des laboratoires |

| Prototypage / R&D | Rapidité d'assemblage, facilité de modification, réutilisabilité | Banc d'essai pour le nouveau mécanisme |

L'adaptabilité et la large gamme de profils et d'accessoires disponibles font des systèmes de profilés en aluminium à rainure en T une solution de choix pour d'innombrables défis structurels dans diverses industries manufacturières.

Spécifications techniques et propriétés des matériaux

Vous êtes-vous déjà demandé comment garantir que la structure de votre profilé aluminium à rainure en T ne se déformera pas sous la pression ? Le choix du bon profilé ne se limite pas à l'aspect esthétique ; il exige un examen des détails techniques. Examinons les spécifications qui garantissent la solidité et la fiabilité de vos constructions.

Les principales spécifications techniques des profilés en aluminium à rainure en T comprennent leur série dimensionnelle (20 mm ou 40 mm, par exemple), les propriétés spécifiques de l'alliage d'aluminium (généralement 6063-T6) et des données techniques essentielles telles que les capacités de charge et le moment d'inertie pour une conception structurelle précise.

La compréhension de ces détails techniques fait la différence entre une structure robuste et fiable et une structure qui risque de tomber en panne de manière inattendue. Lorsque nous concevons des solutions ou fournissons des pièces de précision à PTSMAKE qui s'intègrent à ces systèmes de charpente, la connaissance des spécifications n'est pas négociable.

Comprendre les dimensions des profils et les séries

Les profilés en aluminium pour rainures en T ne sont pas de taille unique. Ils se présentent sous forme de séries standardisées, généralement définies par la dimension principale de la section transversale du profilé, habituellement en millimètres (par exemple, série 20, série 30, série 40, série 45) ou parfois en pouces fractionnaires. Un profilé de la "série 40", par exemple, signifie généralement que le corps principal mesure 40 mm x 40 mm.

- Taille de la série : Elle est directement liée à la résistance globale et à la taille de la rainure en T. Les séries plus importantes sont généralement plus résistantes et les rainures plus larges, compatibles avec des fixations plus résistantes. Des séries plus importantes sont généralement synonymes d'une plus grande résistance et de fentes plus larges compatibles avec des fixations plus lourdes.

- Largeur de la fente : Détermine le type et la taille des écrous en T et des boulons qui peuvent être utilisés. La cohérence est essentielle ; le mélange de séries dans une même structure nécessite généralement des plaques d'adaptation ou des connecteurs spécialisés.

- Épaisseur de la paroi : Les profilés d'une même série peuvent avoir des épaisseurs de paroi différentes ("léger" ou "lourd"). Des parois plus épaisses augmentent le poids mais renforcent considérablement la résistance et la rigidité.

- Variations de forme : Outre les carrés de base, vous trouverez des rectangles (par exemple, 40×80), des profils aux coins arrondis, des profils avec plus ou moins de fentes, et des formes spécialisées pour des fonctions spécifiques telles que le montage de panneaux.

Le choix de la bonne série dépend entièrement des exigences de charge de l'application, de la portée des poutres et de la rigidité souhaitée. Pour de simples garde-corps ou des cadres légers, une série de 20 ou 30 peut suffire. Pour les bases de machines ou les structures lourdes, des séries de 40, 45, voire plus, sont courantes. Les profilés sont généralement vendus en longueurs standard, mais ils peuvent être facilement coupés à des dimensions personnalisées pour répondre aux besoins spécifiques d'un projet.

Le cheval de bataille Matériau : Aluminium 6063-T6

L'alliage le plus couramment utilisé pour les profilés en aluminium à rainure en T est le 6063. Il offre une excellente combinaison d'extrudabilité (permettant des formes complexes avec des tolérances serrées), une bonne finition de surface (idéale pour l'anodisation) et une résistance adéquate pour la grande majorité des applications de charpente. Il est souvent spécifié avec une trempe T6.

Que signifie "trempe T6" ? Cela signifie que l'aluminium a subi un traitement thermique spécifique :

- Solution Traitement thermique : Chauffer l'aluminium à une température élevée spécifique pour dissoudre les éléments d'alliage dans le métal de base.

- Trempe : Le refroidissement rapide de l'aluminium permet d'enfermer ces éléments dans un état sursaturé.

- Vieillissement artificiel : Réchauffer l'aluminium à une température plus basse pendant une durée déterminée. Les éléments d'alliage sont ainsi précipités, ce qui augmente considérablement la résistance et la dureté du matériau.

Principales propriétés du matériau 6063-T6

La compréhension de ces propriétés facilite les calculs techniques et la sélection des matériaux :

- Résistance à la traction (ultime) : Généralement autour de 241 MPa (35 000 psi). Il s'agit de la contrainte maximale que le matériau peut supporter lorsqu'il est étiré ou tiré avant de se rompre.

- Résistance à la traction (rendement) : Environ 214 MPa (31 000 psi). C'est la contrainte à laquelle le matériau commence à se déformer plastiquement (de façon permanente). Il est essentiel, pour l'intégrité structurelle, de concevoir en dessous de la limite d'élasticité.

- Dureté : Souvent mesurée sur l'échelle de Brinell (environ 73 HB). Il s'agit de la résistance à l'indentation et à l'usure superficielle.

- Module d'élasticité : Environ 68,9 GPa (10 000 ksi). Elle mesure la rigidité du matériau ou sa résistance à la déformation élastique sous charge. C'est un facteur clé dans les calculs de déflexion.

- Résistance à la corrosion : 6063 offre une bonne résistance naturelle à la corrosion, qui est encore renforcée par l'anodisation - la finition de surface standard pour la plupart des profilés d'aluminium à rainure en T.

- Usinabilité : Généralement considérée comme bonne, elle permet de couper, percer et tarauder facilement pour l'assemblage ou la personnalisation.

Bien que l'alliage 6061-T6 soit un autre alliage d'aluminium structurel courant avec une résistance légèrement supérieure, l'alliage 6063-T6 est souvent préféré pour les extrusions en raison de sa meilleure aptitude à former des profils complexes et de ses caractéristiques supérieures en matière de finition de surface.

Capacité de charge et intégrité structurelle

Quel poids un profilé d'aluminium à rainure en T spécifique peut-il supporter ? Il n'y a pas de réponse unique. La capacité de charge dépend fortement de :

- Sélection du profil : Des séries plus grandes et des parois plus épaisses signifient une plus grande capacité.

- Longueur de la poutre (portée) : Des portées non soutenues plus longues réduisent considérablement la capacité.

- Type de charge : Une charge ponctuelle concentrée est plus exigeante qu'une charge uniformément répartie.

- Conditions de soutien : La façon dont la poutre est soutenue (fixée aux deux extrémités, en porte-à-faux, etc.) a un impact significatif sur sa résistance et sa déformation.

Les fabricants fournissent généralement des tableaux ou des diagrammes de charge dans leurs catalogues. Ces tableaux indiquent les charges admissibles (souvent basées sur une limite de flèche maximale, comme L/200, ce qui signifie que la flèche ne dépassera pas 1/200e de la longueur de la poutre) pour des profilés spécifiques dans des conditions de charge et de support définies. Il est essentiel de consulter ces tableaux pour le profilé spécifique que vous avez l'intention d'utiliser. N'oubliez pas qu'il est souvent tout aussi important de minimiser la déviation (flexion) que d'éviter une défaillance pure et simple, en particulier dans les applications de précision telles que les bases de machines ou les systèmes de mouvement linéaire. D'après les données de projet recueillies au fil du temps par PTSMAKE, l'utilisation correcte des données de charge du fabricant permet d'éviter la plupart des problèmes structurels courants.

L'ami de l'ingénieur : Moment d'inertie

Pour des scénarios de charge plus complexes, des portées plus longues ou des applications exigeant une rigidité élevée, il peut s'avérer insuffisant de se fier uniquement aux tableaux de charge de base. C'est là que la compréhension de la Moment d'inertie3 devient essentiel. En termes simples, le moment d'inertie (souvent désigné par "I") est une propriété géométrique d'une section transversale qui mesure sa résistance à la flexion. Plus le moment d'inertie est élevé, plus la poutre est rigide et moins elle fléchira sous une charge donnée.

- Importance : Il s'agit d'une valeur critique utilisée dans les formules standard de calcul de la déviation et de la contrainte des poutres. Les ingénieurs l'utilisent pour prédire le comportement d'une structure sous charge.

- Ix et Iy : Les profilés à rainure en T n'étant souvent pas symétriques (en particulier les profilés rectangulaires), ils présentent des moments d'inertie différents en fonction de l'axe de flexion (généralement désigné par Ix et Iy). Un profilé sera beaucoup plus rigide lorsque la flexion se produit autour de l'axe ayant le moment d'inertie le plus élevé. Les fabricants fournissent toujours les valeurs Ix et Iy pour chaque profilé dans leurs données techniques.

- Application : Lors de la conception de cadres, en particulier ceux qui présentent de longues sections non soutenues ou des charges importantes, il est fortement recommandé d'effectuer des calculs de base des poutres en utilisant le moment d'inertie afin de s'assurer que la structure répond aux exigences de rigidité et reste bien dans les limites de contraintes sûres.

Vous trouverez ci-dessous une comparaison simplifiée illustrant l'évolution des propriétés en fonction de la taille du profil :

| Propriété | Unité | Profil type 20×20 | Profil typique 40×40 (léger) | Profil typique 40×40 (lourd) |

|---|---|---|---|---|

| Poids | kg/m | ~0.48 | ~1.35 | ~1.85 |

| Moment d'inertie Ix | cm4 | ~0.68 | ~7.8 | ~11.5 |

| Moment d'inertie Iy | cm4 | ~0.68 | ~7.8 | ~11.5 |

| Module de section Zx | cm3 | ~0.68 | ~3.9 | ~5.7 |

| Module de section Zy | cm3 | ~0.68 | ~3.9 | ~5.7 |

(Remarque : les valeurs sont approximatives et varient légèrement en fonction du fabricant et de la conception spécifique du profilé. Toujours se référer aux données du fabricant).

Comme vous pouvez le constater, le doublement de la dimension du profil de 20 mm à 40 mm augmente le moment d'inertie (rigidité) de plus de dix fois ! Cela met en évidence l'impact significatif du choix de la bonne série de profilés en fonction des exigences techniques.

En comprenant ces spécifications techniques - dimensions, propriétés des matériaux (comme celles du 6063-T6), limites de charge et importance du moment d'inertie - vous pouvez sélectionner et concevoir en toute confiance des structures en profilés d'aluminium à rainures qui sont sûres, efficaces et parfaitement adaptées à l'usage auquel elles sont destinées.

Méthodes d'assemblage et options de matériel de connexion

Vous êtes-vous déjà demandé comment ces cadres en aluminium élégants et solides s'assemblent comme par magie, sans la moindre soudure ? Le secret réside dans des méthodes d'assemblage astucieuses et un matériel spécialisé. Voyons comment vous pouvez réellement construire avec des profilés en aluminium à rainure en T.

L'assemblage des structures en profilés d'aluminium à rainures en T repose sur diverses techniques de connexion utilisant des écrous en T, des supports, des connecteurs et des fixations. Ces méthodes permettent d'obtenir des assemblages solides et rigides comparables au soudage, mais offrent l'avantage considérable de pouvoir être modifiées et reconfigurées facilement.

La beauté du système de rainures en T réside dans sa modularité, qui dépend entièrement de la façon dont les pièces sont assemblées. Contrairement aux structures soudées qui sont permanentes et requièrent des compétences spécialisées, l'assemblage des cadres profilés en aluminium à rainure en T s'apparente davantage à l'utilisation d'un jeu de construction de qualité industrielle. C'est rapide, propre et remarquablement polyvalent. Chez PTSMAKE, nous fournissons souvent des composants usinés de haute précision qui se montent sur ces cadres, c'est pourquoi il est essentiel de comprendre l'assemblage pour une intégration sans faille.

La fondation : Ecrous en T et fixations

Le cœur du système de connexion est l'écrou en T. Ces écrous de forme spéciale sont conçus pour être glissés dans la rainure en T du profilé. Ces écrous de forme spéciale sont conçus pour se glisser dans la rainure en T du profilé, puis pour pivoter de 90 degrés afin de se verrouiller sous les épaulements de la rainure.

Fonctionnement des écrous en T

- Insertion : Selon le type, l'écrou en T est soit glissé à partir de l'extrémité du profilé, soit déposé/roulé directement dans la face de la fente.

- Positionnement : Il glisse librement le long de la fente jusqu'à ce qu'il atteigne le point de connexion souhaité.

- Serrage : Un boulon standard (généralement une vis à tête cylindrique) est inséré dans le composant à fixer (comme un support ou le trou d'accès d'un autre profilé) et vissé dans l'écrou en T. Lorsque le boulon est serré, il tire fermement sur les épaulements internes de la fente, créant ainsi une connexion solide basée sur la friction. En se serrant, le boulon tire l'écrou en T contre les épaulements internes de la fente, créant ainsi une connexion solide basée sur la friction.

Variétés communes de noix de Grenoble

- Écrous en T standard : Nécessite de glisser à partir d'une extrémité de profil ouvert. C'est la solution la plus économique, mais elle est moins pratique si les extrémités sont bloquées.

- Écrous en T à enfoncer ou à déposer : Ils peuvent être insérés n'importe où sur la longueur de la fente et sont souvent munis d'une bille à ressort ou d'une vis de réglage pour les maintenir en position avant de les serrer. Plus pratique pour les modifications ou les ajouts.

- Écrous en T préréglés : Semblable à l'enroulement mais conçu pour rester en place plus fermement avant le serrage final.

Le choix du boulon dépend de la taille du filetage de l'écrou en T (M4, M5, M6, M8 sont courants pour les profils métriques) et de la résistance requise. Des rondelles sont parfois utilisées pour répartir la charge, en particulier lors de l'assemblage de matériaux plus tendres ou de trous surdimensionnés.

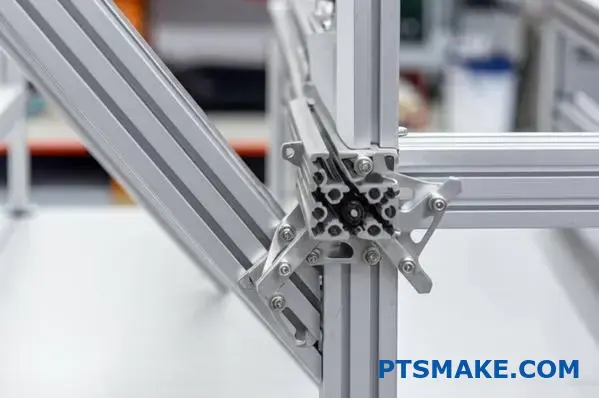

Des supports essentiels pour la solidité et l'alignement

Alors que les écrous en T constituent le point d'ancrage, les équerres sont souvent utilisées pour créer des joints solides et alignés entre les profilés, en particulier pour les raccords d'angle.

Supports d'angle (goussets)

Ce sont les pièces maîtresses pour créer des connexions à 90 degrés. Ils comportent généralement des trous alignés sur les rainures en T des deux profilés à assembler.

- Types : Ils sont disponibles en différentes tailles et résistances, depuis les simples supports moulés sous pression pour les charges légères jusqu'aux goussets usinés ou extrudés très résistants avec des nervures de renforcement pour une rigidité maximale.

- Fonction : Elles augmentent considérablement la rigidité et la solidité du joint d'angle, évitant ainsi tout risque de déformation ou de torsion. Des languettes d'alignement sont souvent incluses pour assurer une parfaite perpendicularité des profilés.

Plaques d'assemblage

Utilisé pour connecter des profils bout à bout ou côte à côte (en parallèle).

- Connecteurs d'extrémité : Plaques qui comblent l'écart entre deux profils contigus, souvent fixées par des écrous en T dans chaque profil.

- Plaques droites : Plaques plates utilisées pour renforcer les joints ou fixer les profilés parallèlement les uns aux autres.

Connecteurs spécialisés pour la polyvalence

Au-delà des supports de base, une gamme de connecteurs spécialisés offre différents avantages esthétiques ou fonctionnels.

Connecteurs internes (fixations cachées)

Ils permettent d'obtenir un aspect plus net en dissimulant le matériel de connexion dans les fentes du profilé.

- Fixations d'ancrage : Petites chevilles à expansion placées à l'intérieur de la fente, serrées par une vis accessible par un trou percé dans le profilé correspondant. Bonne esthétique, résistance moyenne.

- Connecteurs de boulons (fixations universelles) : Elles impliquent généralement une tête de boulon ou un écrou cylindrique de forme spéciale qui s'engage dans la fente à l'intérieur, serré par une vis à travers un trou d'accès. Nécessitent souvent un usinage (un trou d'accès) sur un profil. Peuvent fournir des connexions très solides.

- Inserts filetés : Certains systèmes permettent de tarauder le trou central du profilé et d'utiliser directement un boulon standard, mais cela nécessite un usinage précis des extrémités.

Connecteurs de cubes et articulations multiaxes

Pour raccorder trois profilés ou plus se croisant en un seul point (par exemple, l'angle d'un cadre cubique), il existe des connecteurs cubiques spécialisés ou des supports multi-axes. Ceux-ci simplifient les intersections complexes tout en conservant leur solidité.

Rigidité sans soudure

On se demande souvent si ces assemblages boulonnés peuvent être aussi solides ou rigides qu'un assemblage soudé. Alors que le soudage crée une structure monolithique, les systèmes de rainures en T atteignent la rigidité par d'autres moyens :

- Choix des composants : L'utilisation de profilés de taille appropriée (par exemple, série 40 contre série 20) et de connecteurs robustes est fondamentale.

- Couple de serrage approprié : Il est essentiel de serrer les fixations au couple recommandé par le fabricant. Cela permet de créer la force de serrage nécessaire et précharge4 dans le joint, maximisant la friction et empêchant le glissement. Un serrage insuffisant affaiblit les joints, tandis qu'un serrage excessif peut endommager le profilé ou la fixation.

- Sélection du connecteur : Les cornières à soufflets offrent intrinsèquement une plus grande rigidité contre les forces de torsion que les simples écrous en T. Les connecteurs internes peuvent également offrir une grande rigidité s'ils sont choisis et installés correctement. Les connecteurs internes peuvent également offrir une grande rigidité s'ils sont choisis et installés correctement.

- Le contreventement : Pour les très grands cadres ou les charges élevées, des diagonales (profilés supplémentaires reliés par des équerres) peuvent être ajoutées pour augmenter considérablement la rigidité globale, de la même manière que les fermes.

L'avantage principal demeure : ces structures rigides peuvent toujours être facilement démontées, modifiées ou reconfigurées. Besoin de déplacer une traverse ? Il suffit de desserrer les boulons, de la faire glisser et de la resserrer. Comparez cela au découpage et au ressoudage d'un cadre en acier ! Pour les applications nécessitant un assemblage plus permanent, des composés de blocage de filets peuvent être appliqués sur les boulons.

Choisir la bonne méthode de connexion

La meilleure méthode dépend des exigences spécifiques du joint :

| Méthode de connexion | Utilisation typique | La force | Facilité d'assemblage | Esthétique | Reconfigurabilité | Coût relatif |

|---|---|---|---|---|---|---|

| Ecrou en T + boulon (connexion directe) | Panneaux de fixation, accessoires | Moyen | Haut | Moyen | Haut | Faible |

| Ecrou en T + support d'angle | Joints de cadre à 90 degrés | Haut | Haut | Moyen / Faible | Haut | Moyen |

| Ecrou en T + plaque de jonction | Connexions de bout en bout | Haut | Haut | Moyen | Haut | Moyen |

| Fixation d'ancrage interne | Aspect net des joints à 90 degrés | Moyen | Moyen | Haut | Moyen | Moyenne / élevée |

| Connecteur à boulon interne | Joints solides et d'aspect net | Haut | Moyen (nécessite un trou d'accès) | Haut | Moyen | Moyenne / élevée |

| Connecteur Cube | Intersections multi-axes | Haut | Moyen | Faible | Haut | Haut |

(Remarque : la solidité et le coût sont des comparaisons relatives au sein du système de rainure en t lui-même).

En comprenant ces différentes méthodes d'assemblage et options matérielles pour les systèmes de profilés en aluminium à rainure en T, vous pouvez concevoir et construire des structures qui sont non seulement solides et précises, mais aussi adaptables aux besoins futurs - un principe fondamental auquel nous tenons lorsque nous aidons nos clients à intégrer nos pièces de précision chez PTSMAKE.

Comparaison des tailles standard et des configurations de profilés

Le choix d'un mauvais profilé d'aluminium à rainure en T peut transformer votre brillante conception en un désordre bancal ou en une dépense exagérée. Comment naviguer dans le labyrinthe des tailles et des styles pour trouver le profil parfait pour les besoins et le budget de votre projet ?

Les dimensions standard des profilés en aluminium à rainure en T, telles que 15×15, 20×20, 30×30 et 40x40 mm, offrent une résistance variable, tandis que les configurations telles que les parois à rainure unique, à rainures multiples ou à usage intensif ont un impact sur la rigidité et les options de connexion. L'adaptation du profilé aux exigences de charge et à l'application est cruciale pour la réussite.

Choisir le bon profilé d'aluminium à rainure en T ne se résume pas à une simple sélection de taille ; il s'agit de comprendre l'interaction entre les dimensions, l'épaisseur de la paroi et les exigences spécifiques de votre application. Depuis plus de 15 ans que je travaille dans la fabrication de précision, et notamment dans le cadre d'innombrables projets chez PTSMAKE où nos pièces usinées ou moulées s'intègrent dans ces cadres, j'ai pu constater à quel point ce choix est crucial. Décortiquons les options les plus courantes pour vous aider à prendre une décision éclairée.

Tailles de profilés standard : La base

Les profilés à rainure en T sont généralement classés en fonction de leur principale dimension transversale, souvent exprimée en millimètres. Cette dimension correspond généralement à la largeur et à la hauteur des profilés carrés.

Série de 15 mm (par exemple, 15x15 mm)

- Caractéristiques : La plus petite taille standard. Très léger et compact.

- Convient le mieux à : Applications extrêmement légères, montages de petits capteurs, boîtiers de bureau, modélisme, encadrement de très petits gardiens où l'espace est minimal et les charges négligeables.

- Considérations : Capacité de charge et rigidité limitées. Peu d'options de connecteurs par rapport aux séries plus importantes. Utilise des fixations M3 ou M4 plus petites et moins robustes.

Série de 20 mm (par exemple, 20x20 mm)

- Caractéristiques : Un choix populaire pour les travaux d'encadrement légers. Il offre un bon équilibre entre la taille, le poids et une résistance modérée. Largement disponible avec de nombreuses options d'accessoires.

- Convient le mieux à : Protections de machines légères, petits postes de travail, supports d'essai, présentoirs, boîtiers pour l'électronique, cadres d'imprimantes 3D.

- Considérations : Convient pour des portées allant jusqu'à environ 1 mètre avec des charges légères. La déflexion peut devenir perceptible sur de plus grandes longueurs non soutenues. Utilise généralement des fixations M4 ou M5.

Série de 30 mm (par exemple, 30x30 mm)

- Caractéristiques : Une amélioration significative de la résistance et de la rigidité par rapport à la série de 20 mm. Offre un bon compromis entre la série 20 mm, plus légère, et la série 40 mm, plus lourde.

- Convient le mieux à : Bâtis de machines à usage moyen, établis, protections robustes, supports de convoyeurs, postes de travail ergonomiques, structures nécessitant une capacité de charge modérée.

- Considérations : Nettement plus lourd et plus encombrant que les profilés de 20 mm. Offre de meilleures performances sur de plus longues portées. Utilise généralement des fixations M6, offrant des connexions plus solides.

Série 40mm (par exemple, 40x40mm, 40x80mm)

- Caractéristiques : Le cheval de bataille pour de nombreuses applications industrielles. Il offre une résistance, une rigidité et une capacité de charge considérables. Disponible dans différentes configurations, y compris des options pour charges lourdes.

- Convient le mieux à : Bases de machines robustes, enceintes de sécurité résistantes, cadres d'automatisation, chariots de manutention, supports structurels, systèmes de portiques.

- Considérations : Il est nettement plus lourd et nécessite un matériel de connexion plus robuste. Idéal pour les applications où la rigidité et la capacité de charge sont primordiales. Utilise souvent des fixations M8 pour une résistance maximale des joints. L'expérience des projets passés des clients de PTSMAKE montre que la série 40 mm est souvent choisie pour les cadres supportant des composants usinés par CNC ou des équipements d'automatisation lourds.

Il existe également des séries plus importantes (45 mm, 50 mm, 60 mm, etc.) pour les tâches structurelles extrêmement exigeantes, mais les séries 20, 30 et 40 couvrent la grande majorité des applications courantes.

Configurations de profilés : Au-delà du carré de base

Au sein de chaque série de taille, vous trouverez des variations dans la conception ou la configuration du profilé :

Nombre d'emplacements

- Fente unique : Profilés avec une rainure en T sur une seule face. Moins courants, ils sont utilisés pour des applications spécifiques de bord ou de finition.

- Deux emplacements (adjacents) : Fentes sur deux faces adjacentes (comme un L). Utile pour les angles ou les besoins de montage spécifiques.

- Deux emplacements (ci-contre) : Fentes sur deux faces opposées.

- Trois machines à sous : Fentes sur trois faces.

- Quatre fentes : La configuration la plus courante pour les profilés carrés (par exemple, 20×20, 40×40), qui offre une flexibilité de connexion maximale sur tous les côtés. Les profilés rectangulaires (par exemple, 40×80) peuvent avoir des fentes sur les quatre faces ou seulement sur les faces les plus larges ou les plus étroites, en fonction de la conception.

Épaisseur de la paroi (légère ou lourde)

- Standard/Léger : Les parois sont plus minces pour réduire le poids et le coût. Convient aux applications où la capacité de charge maximale n'est pas le critère principal.

- Usage intensif : Incorpore des parois plus épaisses et parfois des sangles internes. Cela augmente considérablement le poids, la solidité, la rigidité (résistance à la flexion et à la torsion) et la capacité de charge globale du profilé. Ces caractéristiques sont cruciales pour les bases de machines, les longues portées ou les applications soumises à des vibrations ou à des charges dynamiques. Le choix d'un profilé à usage intensif permet souvent d'éviter des problèmes liés à la structure. flambage5 sous des charges de compression.

Faces lisses ou fendues

- Entièrement fendu : Des rainures en T sur toutes les faces disponibles offrent un maximum de points de connexion.

- Partiellement lisse : Certains profilés ont une ou plusieurs faces volontairement lisses (sans rainure en T). Cela peut être pour des raisons esthétiques, pour faciliter le nettoyage (moins de crevasses) ou pour des exigences de montage spécifiques où une surface plane est préférable.

Faire le bon choix : Charge, application et coût

Le choix du profilé d'aluminium à rainure en T optimal implique la prise en compte de plusieurs facteurs :

- Exigences de charge : C'est primordial. Estimez les charges statiques et dynamiques maximales que la structure supportera. Consultez les tableaux de charges du fabricant pour les profils spécifiques que vous envisagez, en prêtant attention aux longueurs de portée et aux types de charges (ponctuelles ou réparties). Appliquez toujours un facteur de sécurité. Pour les applications critiques, il est recommandé d'effectuer des calculs de base sur les poutres ou une analyse par éléments finis (FEA).

- Besoins en matière de rigidité : Quelle est la déviation (flexion) acceptable ? Les bases de machines et les montages de précision exigent une grande rigidité (flexion minimale), ce qui nécessite souvent des séries plus importantes ou des profilés plus résistants. Les protecteurs simples peuvent tolérer une déviation plus importante.

- Environnement de l'application : Sera-t-il placé dans une salle blanche (des profils lisses sont préférables) ? Exposé à des vibrations (usage intensif recommandé) ? Contraintes d'espace (séries plus petites) ?

- Besoins de connexion : Combien de points de connexion sont nécessaires ? Avez-vous besoin de fentes sur toutes les faces ? Utiliserez-vous des fixations internes ou externes ?

- Budget : Les grandes séries et les profilés à usage intensif sont plus chers et plus lourds (ce qui augmente les frais d'expédition). Trouver un équilibre entre les besoins de performance et la rentabilité. Parfois, une conception intelligente avec un profilé de série plus petite (par exemple, en ajoutant des renforts) permet d'obtenir la résistance requise de manière plus économique qu'en passant simplement à un profilé de plus grande taille.

- Esthétique : L'aspect final est-il important ? Des faces lisses ou des connecteurs cachés peuvent être préférés pour les équipements ou les présentoirs en contact avec la clientèle.

Voici un guide de sélection simplifié :

| Facteur | Recommandation | Exemple de scénario |

|---|---|---|

| Charge très légère | Série 15mm ou 20mm, paroi standard | Support pour petit capteur, cadre d'affichage |

| Charge modérée/portée | Série 30mm, Standard Wall ou 40mm Light | Établi, protection de machine moyenne |

| Charge lourde / longue portée | Séries de 40 mm (Standard ou Heavy-Duty), éventuellement des séries plus importantes (45 mm+) | Socle de la machine, cadre de la cellule d'automatisation |

| Nécessité d'une grande rigidité | Profilés lourds, séries plus importantes (par exemple, 40 mm et plus), envisager un contreventement | Dispositif de mesure de précision |

| Sensible aux coûts | Plus petite série répondant aux besoins de charge/rigidité, Standard Wall | Boîtier simple, cadre non critique |

| Flexibilité maximale | Profilé avec fentes sur les quatre faces | Prototypage, poste de travail adaptable |

| Environnement propre | Profilés à faces lisses dans la mesure du possible, minimiser les fissures | Cadre d'équipement de laboratoire |

Dans la pratique, de nombreux projets utilisent un mélange de tailles et de types de profilés. Par exemple, un châssis de machine peut utiliser des profilés 40×80 très résistants pour les supports de base principaux et des profilés 40×40 ou même 30×30 plus légers pour les éléments de contreventement ou de protection secondaires. Comprendre les forces et les limites de chaque taille et configuration standard vous permet de concevoir et de construire des structures en profilés d'aluminium à rainure en T qui sont à la fois fonctionnelles et efficaces. Chez PTSMAKE, aider les clients à associer les bons composants structurels aux pièces de précision que nous fabriquons garantit le succès de l'assemblage final.

Solutions personnalisées et compatibilité entre les marques

Les pièces standard des profilés aluminium à rainure en T vous permettent d'aller loin, mais qu'en est-il si votre projet nécessite une longueur spécifique, un aspect unique, ou si vous devez intégrer des pièces provenant de différents fournisseurs ? Naviguer entre les options personnalisées et la compatibilité des marques peut sembler délicat, mais c'est la clé pour débloquer des solutions vraiment optimisées.

Les systèmes de profilés d'aluminium à rainure en T offrent une personnalisation étendue, depuis les coupes précises et les finitions uniques jusqu'à l'usinage spécialisé. Bien que de nombreux profils métriques présentent des similitudes, il est essentiel de comprendre la compatibilité des marques et les problèmes d'interchangeabilité potentiels pour assurer la réussite de l'approvisionnement et de l'assemblage.

Si la modularité des systèmes de profilés en aluminium à rainure en T est un atout majeur, il n'est pas toujours possible de s'appuyer uniquement sur des composants prêts à l'emploi. Parfois, les dimensions standard, les finitions ou même les profils eux-mêmes doivent être adaptés pour répondre à des exigences de conception spécifiques. En outre, dans le monde réel de l'approvisionnement, vous pouvez être confronté à des situations où l'utilisation de composants provenant de différents fabricants semble nécessaire ou rentable. Explorons le paysage de la personnalisation et le sujet crucial de la compatibilité intermarques.

Adapter les profils à vos besoins exacts

Pour obtenir une adaptation parfaite, il ne suffit souvent pas de sélectionner la bonne série de profilés. Les services de personnalisation vous permettent d'adapter précisément les extrusions standard à votre application.

Services de découpe de précision

La personnalisation la plus élémentaire consiste à couper les profilés à des longueurs spécifiques. Vous pouvez couper les profilés vous-même, mais des fournisseurs spécialisés proposent des services de coupe de précision qui garantissent des extrémités nettes et d'équerre, indispensables à des assemblages solides et précis. Au-delà des simples coupes droites, de nombreux fournisseurs proposent également :

- Coupes d'onglet : La coupe des profilés en angle (généralement à 45 degrés) permet de créer des joints de cadre en angle sans avoir recours à des supports spécialisés, ce qui permet parfois d'obtenir un aspect plus net ou de s'adapter à des espaces restreints.

- Contrôle de la tolérance : La coupe professionnelle garantit que les longueurs respectent des tolérances serrées (par exemple, +/- 0,5 mm ou mieux), ce qui est essentiel pour les assemblages complexes où des erreurs cumulées peuvent entraîner un désalignement. Chez PTSMAKE, nous apprécions la précision - les pièces usinées que nous livrons doivent souvent s'aligner parfaitement avec les éléments du cadre, ce qui rend essentielle la précision des longueurs de profilés.

Au-delà de l'argent et du noir : Finitions spéciales

Les finitions anodisées standard claires (argent) et noires répondent à la plupart des besoins industriels. Toutefois, des applications spécifiques peuvent exiger une esthétique différente ou des propriétés améliorées :

- Anodisation couleur : Diverses couleurs (bleu, rouge, or, etc.) peuvent être obtenues par anodisation à des fins de marquage, de codage de sécurité (par exemple, pour identifier des lignes ou des fonctions spécifiques) ou d'esthétique pure.

- Revêtement par poudre : L'application d'un revêtement en poudre offre une vaste gamme de couleurs et de textures. Il s'agit d'un revêtement durable, souvent plus épais que l'anodisation standard, qui peut être bénéfique pour la résistance aux rayures ou à des défis environnementaux spécifiques. Il s'agit d'une demande courante pour les équipements destinés aux consommateurs ou les éléments architecturaux fabriqués à partir de profilés d'aluminium à rainure en T.

- Traitements spéciaux : En fonction de l'environnement, des traitements tels que des revêtements résistants aux produits chimiques ou des prétraitements spécifiques avant la finition peuvent être nécessaires.

L'usinage pour la fonctionnalité

Parfois, le profilé lui-même doit être modifié au-delà de la simple découpe :

- Perçage et taraudage : La création de trous filetés directement dans l'extrémité du profilé (souvent dans le noyau central) ou sur ses faces permet de réaliser des assemblages directs par boulons sans écrous en T, utiles pour le montage de plaques ou de composants spécifiques.

- Trous d'accès : De nombreux connecteurs internes ou cachés nécessitent des trous d'accès positionnés avec précision dans le profilé correspondant pour serrer la fixation. La précision de l'usinage est essentielle dans ce cas.

- Fraisage : Des modifications plus complexes, telles que le fraisage de fentes, de poches ou de contours spécifiques, peuvent être effectuées pour intégrer du matériel unique, des capteurs ou d'autres éléments personnalisés directement dans la structure du profilé.

Naviguer dans le labyrinthe de la compatibilité

Une question revient souvent : Puis-je mélanger des composants de profilés en aluminium de différents fabricants ? La réponse est complexe : parfois oui, mais avec des réserves importantes.

Systèmes métriques et systèmes fractionnaires

Tout d'abord, les profilés métriques (basés sur des dimensions en millimètres, comme les séries de 20 mm et 40 mm) et les profilés fractionnaires (basés sur des dimensions en pouces, courants en Amérique du Nord) sont fondamentalement incompatibles. Leurs dimensions, leurs tailles de fentes et leurs normes de fixation sont totalement différentes. Tenter de mélanger ces types de systèmes conduira à des frustrations et à des assemblages mal ajustés. Il faut s'en tenir à un seul système pour l'ensemble du projet.

Les systèmes métriques : Sont-ils tous identiques ?

C'est là que les choses se compliquent. De nombreux fabricants produisent des profilés métriques basés sur des dimensions nominales similaires (par exemple, 40x40 mm avec une fente de 8 mm). Superficiellement, ils semblent interchangeables. Cependant, de légères variations peuvent exister dans :

- Tolérance sur la largeur de la fente : La fente de 8 mm est-elle exactement de 8,0 mm ou de 8,1 mm ? Cela influe sur le serrage des écrous en T.

- Profondeur de la fente et forme de la lèvre : La géométrie interne de la fente, y compris la profondeur et la forme des "lèvres" qui retiennent l'écrou en T, peut être légèrement différente. Ce point est essentiel pour l'engagement du connecteur. La précision métrologie6 est nécessaire pour confirmer ces différences subtiles si le mélange est envisagé.

- Tolérances globales du profil : Bien qu'il existe des normes d'extrusion, des variations mineures dans les dimensions globales du profil ou dans la rectitude peuvent survenir entre les fabricants.

L'énigme des connecteurs

Les accessoires, en particulier les écrous en T et les connecteurs spécialisés (comme les connecteurs de boulons internes), sont souvent conçus très spécifiquement pour la géométrie de la fente du profil du fabricant. L'utilisation d'écrous en T de la marque A dans le profil de la marque B peut avoir les conséquences suivantes :

- Coupe ample : Les écrous en T peuvent osciller ou ne pas s'emboîter fermement, ce qui peut affaiblir les articulations ou provoquer des mouvements sous charge.

- Ajustement serré/absence d'ajustement : Les connecteurs peuvent être difficiles ou impossibles à insérer ou à serrer correctement.

- Force de maintien réduite : L'action de serrage peut être compromise si l'écrou en T ne s'engage pas correctement dans les épaulements de la fente.

Bien que les supports simples puissent sembler plus tolérants, l'espacement de leurs trous est conçu pour des lignes centrales de profilés et des positions de fentes spécifiques. Même des écarts mineurs peuvent rendre l'assemblage difficile ou créer des tensions.

Approvisionnement intelligent : Garantir l'interchangeabilité

Compte tenu des pièges potentiels, comment les responsables des achats et les ingénieurs doivent-ils aborder la question de la compatibilité ?

Les risques et les avantages du mélange des marques

La principale raison de mélanger les marques est souvent la réduction des coûts ou la disponibilité. Un fournisseur peut proposer des prix plus intéressants sur les profilés, tandis qu'un autre dispose des connecteurs spécifiques nécessaires. Les avantages potentiels sont des coûts initiaux moins élevés. Les risques, cependant, sont les suivants :

- Augmentation du temps d'assemblage en raison de problèmes de montage.

- Compromettre l'intégrité structurelle ou les performances.

- Difficulté à résoudre les problèmes.

- Nécessité d'une adaptation sur mesure ou d'un calage.

- Apparence incohérente.

Les spécifications sont essentielles

Si le mélange des marques est inévitable, une spécification méticuleuse est cruciale.

- Obtenir des dessins techniques détaillés et des spécifications de tolérance pour les profils et des connecteurs de tous les fournisseurs potentiels.

- Comparez les dimensions critiques, en particulier la largeur et la profondeur des fentes, ainsi que les tolérances du profil général.

- Envisager de commander des échantillons pour tester l'ajustement avant d'acheter de grandes quantités. S'assurer que les écrous en T s'emboîtent correctement et que les connecteurs s'alignent comme prévu.

Collaboration avec les fournisseurs

Discutez ouvertement de vos besoins avec les fournisseurs. Un fournisseur bien informé peut souvent donner des conseils sur les problèmes de compatibilité connus ou suggérer des solutions de rechange. Lorsque des clients s'adressent à PTSMAKE pour obtenir des composants de précision qui s'intègreront dans un cadre en profilés d'aluminium à rainure en T, la compréhension du système de profilés spécifique qu'ils utilisent nous permet de nous assurer que nos pièces s'interfacent correctement. Nous pouvons parfois anticiper les problèmes d'intégration potentiels en fonction du système d'encadrement choisi.

Voici un résumé rapide des considérations de compatibilité :

| Aspect | Principaux éléments à prendre en compte | Recommandation |

|---|---|---|

| Type de système | Métrique ou fractionnaire | Ne mélangez JAMAIS des composants métriques et fractionnaires. |

| Série métrique | La taille nominale (par exemple, 40 mm) est généralement cohérente. | Mélange généralement sans danger profils de la même série. |

| Dimensions de la fente | La largeur, la profondeur et la forme des lèvres peuvent varier subtilement. | Risque élevé : Vérifier les dimensions avant de mélanger. |

| Écrous en T | Conçu pour une géométrie de fente spécifique | Risque élevé : Tester l'ajustement ; idéalement, utiliser une marque assortie. |

| Connecteurs/supports | Espacement et conception des trous en fonction de la géométrie du profil | Risque moyen/élevé : Tester l'ajustement ; vérifier l'alignement. |

| Attaches (boulons) | Taille du filetage (M6, M8, etc.) généralement standard | Généralement interchangeables si le filetage correspond à celui de l'écrou en T. |

Alors que les systèmes standard de profilés en aluminium à rainure en T offrent une immense flexibilité, la personnalisation permet d'obtenir des solutions sur mesure. Même s'il peut sembler tentant de mélanger les marques, il faut faire preuve de prudence et procéder à des vérifications approfondies. Souvent, le fait de s'en tenir à un seul fournisseur fiable pour les profilés et les connecteurs garantit un assemblage sans heurts et des résultats plus fiables, même s'il faut pour cela faire appel à ses services de personnalisation pour répondre aux besoins spécifiques du projet.

Rapport coût-efficacité par rapport aux méthodes de fabrication traditionnelles

Vous avez du mal à maîtriser les budgets et les délais de vos projets lorsque vous construisez des cadres ou des structures sur mesure ? Les méthodes traditionnelles s'accompagnent souvent de coûts cachés et de retards. Explorons une alternative moderne qui pourrait changer radicalement votre approche et vos résultats.

Lorsque l'on compare les systèmes de profilés d'aluminium à rainures en T à l'acier soudé traditionnel, la véritable rentabilité n'apparaît pas seulement dans les prix initiaux des matériaux, mais aussi de manière significative dans la réduction de la main d'œuvre, la flexibilité de modification inégalée et la valeur supérieure à long terme, offrant ainsi un retour sur investissement convaincant pour les fabricants.

Lorsque les décideurs s'intéressent à la fabrication de structures, la conversation commence souvent - et se termine parfois malheureusement - par le coût initial des matériaux. La comparaison entre une pile de poutres en acier et une palette de profilés extrudés en aluminium à rainure en T peut laisser penser que l'acier est moins cher au départ. Toutefois, cette comparaison ne tient pas compte de l'ensemble de la situation. D'après l'expérience que j'ai acquise en travaillant sur divers projets de fabrication à PTSMAKE, se concentrer uniquement sur le coût des matières premières est un piège courant qui permet d'ignorer des économies substantielles réalisées à d'autres stades du cycle de vie du projet.

Coûts initiaux : Au-delà du prix des matériaux

Soyons francs : par kilogramme, l'extrusion d'aluminium coûte généralement plus cher que l'acier brut. Toutefois, il ne s'agit là que d'une pièce du puzzle.

Considérations matérielles

Si l'acier peut sembler moins cher, il ne faut pas oublier que les profilés en aluminium sont beaucoup plus légers (environ un tiers de la densité de l'acier). Il faut souvent moins de poids d'aluminium pour atteindre l'intégrité structurelle requise pour de nombreuses applications, en particulier si l'on considère les formes optimisées des extrusions. En outre, les profilés en aluminium à rainure en T sont généralement dotés d'une finition anodisée durable et résistante à la corrosion. L'acier, en revanche, nécessite une préparation de la surface (nettoyage, meulage) et des revêtements de protection (peinture, galvanisation) pour éviter la rouille, ce qui ajoute des coûts de matériaux et de main-d'œuvre qui ne sont pas immédiatement apparents dans le prix de l'acier brut.

Équipement et installation

La fabrication traditionnelle de l'acier exige un investissement important en équipement et en espace : soudeurs, meuleuses, scies à découper adaptées à l'acier, cabines de peinture et, éventuellement, gabarits spécialisés. Surtout, elle nécessite une main-d'œuvre qualifiée - les soudeurs certifiés ne sont pas bon marché et leur disponibilité peut avoir un impact sur le calendrier du projet.

En revanche, l'assemblage d'un profilé d'aluminium à rainure en T est très difficile à réaliser. Les outils nécessaires sont des outils manuels de base : clés à molette, clés Allen, une scie pour couper les profilés (s'ils n'ont pas été commandés prédécoupés) et un mètre ruban. Il n'est pas nécessaire d'aspirer les fumées de soudage, de disposer de stations de meulage étendues ou d'installations de peinture. Les compétences requises pour l'assemblage sont beaucoup moins nombreuses et plus faciles à former, ce qui réduit la dépendance à l'égard des métiers spécialisés.

Économies de main-d'œuvre : Ce qui change la donne

C'est là que les systèmes de profilés en aluminium à rainure en T brillent vraiment. Le gain de temps - et donc de coût de main-d'œuvre - lors de l'assemblage est substantiel par rapport au soudage de l'acier.

Vitesse d'assemblage

La construction avec des rainures en T est fondamentalement plus rapide. Il n'est pas nécessaire d'utiliser des gabarits complexes pour maintenir les pièces pendant le soudage, ni d'attendre que les soudures refroidissent, ni de passer du temps à meuler les soudures, ni de les peindre. Les composants sont simplement boulonnés. Les retours d'expérience de divers projets et les observations de l'industrie suggèrent systématiquement que l'assemblage à l'aide d'une ossature en profilés d'aluminium à rainure en T peut réduire le temps de travail de 30-50%, parfois même plus, par rapport à la construction d'une structure équivalente en acier soudé. Ce temps de construction plus rapide se traduit directement par des coûts de main d'œuvre moins élevés et une réalisation plus rapide du projet.

Réduction des reprises

Le soudage peut introduire des déformations dues à la chaleur, ce qui peut nécessiter de redresser ou d'ajuster les pièces après leur fabrication. Les assemblages boulonnés de rainures en T éliminent ce risque, garantissant une plus grande précision dimensionnelle dès le départ et réduisant le temps consacré aux retouches ou à la résolution des problèmes d'alignement.

Flexibilité des modifications : Adaptation au changement

Les besoins de la fabrication évoluent. Les processus changent, les équipements sont mis à niveau et les aménagements sont reconfigurés. C'est là que la rigidité des structures soudées devient un inconvénient majeur.

Facilité de modification

Vous avez besoin de déplacer une poutre de support, d'ajouter un support de capteur ou d'ajuster la hauteur d'une surface de travail sur un cadre profilé en aluminium à rainure en T ? Il suffit généralement de desserrer quelques boulons, de repositionner les composants et de les resserrer. Des modifications qui peuvent prendre des heures ou des jours avec une structure soudée (ce qui implique de couper, ressouder, meuler, repeindre) peuvent souvent être effectuées en quelques minutes avec des rainures en T.

Réutilisation

Lorsqu'un cadre en acier soudé arrive au terme de son utilisation spécifique, il est souvent destiné à la ferraille. Les profilés en aluminium à rainure en T, en revanche, peuvent être facilement démontés. Les profilés et les connecteurs conservent leur valeur et peuvent être réutilisés pour des structures entièrement nouvelles. Cette réutilisation inhérente réduit considérablement les déchets et la nécessité d'acheter de nouveaux matériaux pour de futurs projets, contribuant ainsi positivement aux efforts de développement durable. C'est un facteur que de nombreux responsables des achats avec lesquels nous travaillons chez PTSMAKE trouvent de plus en plus précieux.

Valeur à long terme et retour sur investissement

La prise en compte de l'ensemble du cycle de vie d'une structure révèle la valeur ajoutée à long terme des systèmes de profilés d'aluminium à rainure en T. Au lieu de se limiter au coût initial, les décideurs devraient se concentrer sur la valeur ajoutée à long terme des systèmes de profilés en aluminium à rainures. Coût total de possession (TCO)7.

Réduction de la maintenance

L'aluminium anodisé ne rouille pas. Les structures en acier, même lorsqu'elles sont peintes, nécessitent souvent des inspections et des retouches périodiques pour gérer la corrosion, en particulier dans les environnements industriels exigeants. Cet entretien permanent augmente le coût à long terme de l'acier.

Adaptabilité = réduction des coûts futurs

Le coût de la modification ou du remplacement d'une structure soudée en cas d'évolution des besoins peut être considérable. La flexibilité des rainures en T signifie que les adaptations futures sont nettement moins coûteuses et moins perturbantes. Cette adaptabilité se traduit directement par des économies sur la durée de vie de la structure.

Calculer le retour sur investissement (ROI)

Pour les décideurs, il est essentiel de présenter une analyse claire du retour sur investissement. Bien que la dépense initiale pour les matériaux des profilés d'aluminium à rainure en T puisse être légèrement plus élevée dans certains cas, le calcul doit inclure :

- Réduction des coûts de main-d'œuvre initiaux (assemblage plus rapide, moins de compétences requises).

- Élimination des coûts liés à l'équipement de soudage, aux consommables et à la main-d'œuvre spécialisée.

- Élimination des coûts de meulage, de peinture et de finition.

- Des coûts considérablement réduits pour les modifications ou reconfigurations futures.

- Valeur récupérée grâce à la réutilisation des composants.

- Coûts d'entretien réduits (pas de rouille).

Lorsque tous ces facteurs sont pris en compte, le retour sur investissement du choix des systèmes de profilés en aluminium à rainure en T par rapport à l'acier soudé devient souvent extrêmement positif, en particulier pour les applications nécessitant de la personnalisation, de la précision ou des modifications futures potentielles.

Voici un résumé comparatif :

| Fonctionnalité | Profilé en aluminium à rainure en T | Structure en acier soudé |

|---|---|---|

| Coût initial des matériaux | Modérée à élevée (par kg), finition souvent incluse | Faible à modéré (par kg), finition supplémentaire |

| Coût initial de la main-d'œuvre | Faible (assemblage rapide, compétences de base) | Élevé (assemblage lent, soudage, meulage, peinture) |

| Matériel nécessaire | Outils manuels de base, scie | Soudeuses, meuleuses, matériel de peinture, gabarits spécialisés |

| Coût de la modification | Très faible (desserrer les boulons, repositionner) | Très élevé (couper, souder, meuler, repeindre) |

| Maintenance | Minimal (résistant à la corrosion) | Modéré (prévention de la rouille, retouches de peinture) |

| Réutilisation | Élevé (facilement démontable et réutilisable) | Faible (difficulté à réutiliser les composants) |

| Valeur à long terme (TCO) | Excellent (économies de main-d'œuvre, modifications, réutilisation) | Moyen (coûts de modification et d'entretien potentiels élevés) |

Alors que l'acier soudé a certainement sa place pour les structures statiques très lourdes où le coût par kilogramme est le facteur dominant absolu et où les modifications sont peu probables, les systèmes de profilés d'aluminium à rainure en T offrent une solution beaucoup plus rentable, flexible et, en fin de compte, précieuse pour une vaste gamme d'applications industrielles d'encadrement, de protection, de postes de travail et d'automatisation. Il est essentiel de prendre en compte l'ensemble de la situation pour réaliser l'investissement le plus judicieux.

Conseils de conception et outils logiciels pour la planification de projets

Vous êtes prêt à transformer votre concept de profilé d'aluminium à rainure en t en une réalité robuste ? Une bonne planification et les bons outils sont essentiels. Sauter cette étape peut entraîner des retouches coûteuses ou des structures qui ne répondent pas aux exigences. Voyons comment concevoir efficacement dès le départ.

Optimisez vos projets de profilés d'aluminium à rainure en t grâce à des conseils de conception intelligents axés sur la solidité, l'accessibilité et l'expansion future. Utilisez les logiciels de CAO et les configurateurs spécialisés pour rationaliser la planification, garantir l'intégrité structurelle et visualiser l'assemblage final avant de couper une seule pièce.

Concevoir avec des systèmes de profilés aluminium à rainure en T offre une flexibilité incroyable, mais les meilleurs résultats dépendent d'une planification réfléchie. Il ne s'agit pas seulement de relier des poutres, mais de créer une structure solide, fonctionnelle, facile à travailler et adaptable à l'avenir. L'expérience acquise lors de l'intégration des composants de précision de PTSMAKE dans les structures des clients montre qu'une conception initiale minutieuse est essentielle.

Principes de conception fondamentaux

Avant de se plonger dans un logiciel spécifique, il est essentiel d'ancrer votre projet dans des principes de conception solides. Ces principes s'appliquent quels que soient les outils utilisés.

Comprendre les chemins de charge et les forces

Réfléchissez à la manière dont les forces se propagent dans votre structure. Où les principales charges sont-elles appliquées ? Sont-elles statiques (poids constant) ou dynamiques (pièces mobiles, vibrations) ? La compréhension de ces forces permet de déterminer les endroits où vous avez besoin de profils plus solides, de connexions renforcées ou de contreventements. Négliger le cheminement des charges est une cause fréquente de conception insuffisante des charpentes.

Priorité à la stabilité et à la rigidité

La solidité ne consiste pas seulement à ne pas se casser, mais aussi à résister à la flexion (déviation) et à la torsion. Pour des applications telles que les bases de machines ou les appareils de mesure, la rigidité est primordiale. À considérer :

- Sélection du profil : Utiliser des séries plus importantes (par exemple, 40 mm au lieu de 20 mm) ou des profilés plus résistants pour les éléments porteurs critiques ou les longues portées.

- Le contreventement : L'ajout d'entretoises diagonales augmente considérablement la rigidité contre les forces de soulèvement.

- Choix de la connexion : Les supports d'angle à soufflets offrent une rigidité nettement supérieure à celle des simples connexions directes.

Conception pour l'assemblage

Pensez à la personne qui doit construire votre projet. Les connecteurs sont-ils facilement accessibles avec des outils standard ? Les écrous en T sont-ils accessibles ou devront-ils être préchargés ? Concevoir pour faciliter l'assemblage permet d'économiser beaucoup de temps et de frustration pendant la phase de construction.

Exploiter les outils logiciels

Les logiciels modernes simplifient considérablement le processus de conception et de planification des projets de profilés d'aluminium à rainure en T.

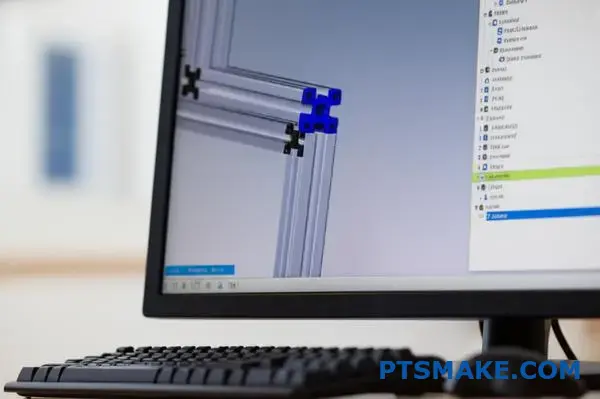

Logiciel de CAO standard (SolidWorks, AutoCAD, Fusion 360, etc.)

La plupart des ingénieurs et des concepteurs utilisent déjà des logiciels de CAO standard. Ces outils sont excellents pour :

- Modélisation 3D : Création de modèles détaillés de votre cadre, vous permettant de visualiser la structure finale, de vérifier les jeux et d'intégrer d'autres composants (comme les pièces usinées CNC que nous pourrions fournir à partir de PTSMAKE).

- Modélisation paramétrique8: Définition des relations entre les composants. Si vous modifiez la longueur d'un profil, les pièces connectées peuvent s'ajuster automatiquement, ce qui permet de gagner beaucoup de temps lors de la reconception.

- Analyse des contraintes de base (FEA) : De nombreux logiciels de CAO comprennent des outils d'analyse par éléments finis de base. Ces outils peuvent simuler des charges et montrer les points de contrainte potentiels ou les zones de forte déflexion, ce qui vous aide à optimiser la résistance de la conception avant la construction.

- Nomenclature (BOM) : Génération automatique d'une liste de profils (avec les longueurs de coupe) et de connecteurs requis.

Configurateurs spécialisés de rainures en T

De nombreux fabricants de profilés aluminium à rainure en T proposent des configurateurs gratuits en ligne ou téléchargeables spécifiquement pour leurs systèmes. Ces outils offrent des avantages :

- Bibliothèques préchargées : Contiennent l'ensemble du catalogue de profilés, de connecteurs et d'accessoires du fabricant, garantissant ainsi la compatibilité.

- Assemblée guidée : Ils proposent souvent des options de connexion intelligentes, en suggérant des supports ou des fixations appropriés pour des articulations spécifiques.

- Génération automatisée de nomenclatures : Créer des listes de pièces précises, spécifiques aux numéros de pièces du fabricant, ce qui simplifie l'approvisionnement.

- Facilité d'utilisation : La courbe d'apprentissage est souvent plus douce que celle des logiciels de CAO complets pour les utilisateurs qui se concentrent uniquement sur la conception de cadres.

Comparaison des logiciels

| Fonctionnalité | Logiciel de CAO standard | Configurateur d'emplacements en T |

|---|---|---|

| Flexibilité | Très élevé (modèle quelconque) | Élevé (dans les limites du système) |

| Courbe d'apprentissage | Modéré à élevé | Faible à modéré |

| Bibliothèque des composants | Création / téléchargement d'un manuel | Intégré (spécifique au fabricant) |