Les défaillances du matériel industriel dues à la corrosion coûtent chaque année aux entreprises des millions en temps d'arrêt et en pièces de rechange. Le zingage et la galvanisation traditionnels échouent souvent lorsqu'ils sont exposés au brouillard salin, à une humidité élevée ou à des cycles de température, ce qui pousse les ingénieurs à rechercher des solutions de protection plus fiables.

Le revêtement Dacromet est un système de paillettes de zinc-aluminium qui offre une résistance à la corrosion supérieure à celle de la galvanoplastie traditionnelle. Il offre une protection contre le brouillard salin pendant plus de 720 heures tout en maintenant des tolérances dimensionnelles précises pour les composants usinés par CNC.

Ce guide couvre les détails techniques dont vous avez besoin pour spécifier correctement le Dacromet pour vos applications. Vous apprendrez à ajuster les tolérances, à valider les performances par des tests appropriés et à comparer les coûts du cycle de vie avec des alternatives telles que l'acier inoxydable et la galvanisation à chaud.

Pourquoi le revêtement Dacromet change-t-il la donne en matière de résistance à la corrosion ?

La protection des pièces métalliques contre la rouille est un défi permanent. Les solutions traditionnelles de revêtement antirouille des métaux sont souvent insuffisantes. Elles ne peuvent pas résister aux environnements difficiles.

C'est là que le revêtement Dacromet montre sa force. Il offre une protection anticorrosion supérieure et durable.

Principaux avantages

Ce système de revêtement est un choix de premier ordre pour une raison bien précise. Ses performances lors des essais au brouillard salin sont exceptionnelles. Il est donc idéal pour les applications exigeantes.

Voici une comparaison rapide de nos tests :

| Fonctionnalité | Revêtement Dacromet | Zingage standard |

|---|---|---|

| Heures de brouillard salin | > 500 heures | ~ 96 heures |

| Fragilisation par l'hydrogène | Sans risque | Risque élevé |

Ce niveau de protection contre la corrosion du revêtement Dacromet est inégalé.

Le revêtement Dacromet n'est pas une simple couche de peinture. Il s'agit d'un système de revêtement inorganique avancé. Il assure une protection fiable et constante des pièces métalliques.

Comment fonctionne Dacromet

Le revêtement est composé de paillettes de zinc et d'aluminium. Ces paillettes sont maintenues dans un liant spécial à base de chromate. Une fois durci, ce mélange crée une puissante finition gris-argent métallique.

Une défense à plusieurs niveaux

Cette composition unique constitue une barrière multicouche. Les paillettes de zinc offrent une excellente protection sacrificielle1, Les paillettes d'aluminium et le liant créent une barrière passive qui empêche le métal de se corroder avant le métal de base. Les paillettes d'aluminium et le liant créent une barrière passive. Cette barrière ralentit considérablement le processus de corrosion.

| Composant | Fonction |

|---|---|

| Flocons de zinc | Barrière primaire contre la corrosion |

| Flocons d'aluminium | Améliore la barrière et l'apparence |

| Reliure | Colle les paillettes au substrat |

Élimination d'un risque critique

L'un des principaux avantages du Dacromet est qu'il s'agit d'un processus non électrolytique. Cela signifie qu'il n'y a aucun risque de fragilisation par l'hydrogène. Ce problème peut affaiblir les pièces en acier à haute résistance et provoquer une défaillance inattendue. Pour les composants critiques, il est essentiel d'éviter ce risque. Il s'agit donc d'un revêtement idéal pour résister aux projections de sel. Chez PTSMAKE, nous le recommandons souvent pour les pièces où la défaillance n'est pas envisageable.

Le revêtement Dacromet offre une résistance supérieure à la corrosion grâce à sa structure multicouche de paillettes de zinc et d'aluminium. Ce processus non électrolytique élimine le risque de fragilisation par l'hydrogène, ce qui en fait une solution antirouille fiable pour les composants critiques dans les environnements difficiles.

Comment Dacromet surpasse l'électrodéposition dans les environnements difficiles

Lorsque les composants sont destinés à des environnements difficiles, la performance du revêtement n'est pas négociable. Le brouillard salin et l'humidité élevée sont les tests ultimes pour toute couche de protection.

Nous comparons souvent le Dacromet à la galvanoplastie pour les applications exigeantes de nos clients. La différence est flagrante.

Le gant de protection contre les embruns salés

Dans les tests normalisés au brouillard salin, la galvanoplastie traditionnelle présente souvent une rouille rouge dans les 96 à 200 heures. Le revêtement Dacromet dépasse systématiquement les 500 heures, et souvent bien plus, avant qu'une corrosion significative n'apparaisse. Il s'agit là d'un écart de performance critique.

| Fonctionnalité | Revêtement Dacromet | Galvanisation (Zinc) |

|---|---|---|

| Avg. Résistance au brouillard salin | > 500 heures | 96-200 heures |

| Mode de défaillance | Graduelle, prévisible | Apparition rapide de la rouille rouge |

| Adhésion | Excellente liaison moléculaire | A tendance à s'écailler |

Plongée en profondeur : Performance dans les environnements à forte humidité

L'humidité constante est une menace plus subtile mais tout aussi dommageable. Elle attaque les revêtements différemment de l'exposition directe au sel, en recherchant des faiblesses microscopiques. Un revêtement supérieur pour métaux soumis à une forte humidité doit résister à cette pénétration persistante de l'humidité.

L'avantage Dacromet : Une défense à plusieurs niveaux

La structure unique du Dacromet est son plus grand atout. Elle se compose de flocons de zinc et d'aluminium qui se chevauchent et qui sont retenus par un liant de chromate. Cela crée un chemin tortueux et labyrinthique pour l'humidité.

Cette structure en couches constitue une barrière importante. Avant que l'humidité n'atteigne le métal de base, elle est efficacement bloquée et retardée. Les paillettes de zinc constituent également une excellente protection sacrificielle2, Le zinc lamellaire est une différence essentielle lorsque l'on compare le zinc lamellaire à la galvanisation ou au simple placage.

La vulnérabilité de l'électrodéposition

Les revêtements électrodéposés, en revanche, sont constitués d'une seule couche monolithique. Bien qu'ils paraissent solides, ils peuvent contenir des micropores ou développer des microfissures sous l'effet des contraintes. Ces imperfections deviennent des voies d'accès directes pour l'humidité.

Une fois que l'humidité s'infiltre sous le placage, le revêtement peut se boursoufler et se décoller, ce qui entraîne une défaillance catastrophique de la pièce. Nos tests montrent qu'il s'agit d'un mode de défaillance courant dans des conditions humides.

| Mécanisme de protection | Revêtement Dacromet | Placage électrolytique |

|---|---|---|

| Type de barrière | Structure de flocons multicouches | Couche métallique unique |

| Trajectoire de la corrosion | Tortueux, retard important | Trajet direct par les pores/fissures |

| Risque de défaillance | Faible risque de formation de cloques | Risque élevé de formation d'ampoules/de pelage |

Dans les tests de pulvérisation de sel et d'humidité élevée, le revêtement Dacromet s'avère systématiquement plus durable que la galvanoplastie traditionnelle. Sa structure multicouche de zinc lamellaire offre une barrière et une protection sacrificielle supérieures, prolongeant la durée de vie des composants critiques et garantissant une plus grande fiabilité.

Dacromet ou galvanisation à chaud : Lequel offre la meilleure valeur de cycle de vie ?

Le choix du bon revêtement implique des compromis. Il ne s'agit pas seulement du prix initial. Vous devez tenir compte de la complexité de l'application et de l'impact sur l'environnement.

Décortiquons le débat entre le zinc à chaud et le Dacromet. Cette comparaison directe permet d'identifier le meilleur revêtement anticorrosion industriel pour les besoins spécifiques de votre projet.

Comparaison des noyaux

| Fonctionnalité | Revêtement Dacromet | Galvanisation à chaud |

|---|---|---|

| Coût initial | Plus élevé par pièce | Plus bas par kilogramme |

| Application | Précision, pas de retouches nécessaires | Nécessite un post-traitement |

| Environnement | Options sans chrome disponibles | Consommation d'énergie élevée, déchets |

Ce tableau en donne un aperçu rapide.

Une plongée plus profonde dans les coûts du cycle de vie

Lorsque nous analysons la valeur du cycle de vie, le coût initial n'est qu'une pièce du puzzle. Le coût réel apparaît tout au long du processus.

Complexité des applications et coûts cachés

Le processus de revêtement Dacromet est très contrôlé. Il s'agit d'une méthode de trempage-spin-bake qui permet d'appliquer une couche fine et uniforme. Grâce à cette précision, il n'est plus nécessaire de refaire les filetages des fixations, ce qui permet d'économiser beaucoup de temps et de main-d'œuvre.

La galvanisation à chaud, quant à elle, consiste à plonger les pièces dans du zinc en fusion. Il en résulte souvent des revêtements épais et inégaux. Les filets se bouchent et les trous peuvent se remplir. Le nettoyage de ces pièces nécessite des étapes de traitement supplémentaires.

Dans le cadre de notre travail à PTSMAKE, nous avons constaté que ces opérations secondaires de galvanisation peuvent entraîner des coûts cachés considérables. Elles augmentent également le risque de rejet des pièces.

Performances en matière d'environnement et de sécurité

Les réglementations environnementales sont de plus en plus strictes. Le processus de galvanisation consomme de grandes quantités d'énergie. Il produit également des fumées et des déchets dangereux qui doivent être gérés avec soin.

Les revêtements Dacromet modernes sont souvent à base d'eau et sans chrome. Ils constituent donc un choix plus respectueux de l'environnement. Alors que la galvanisation à chaud s'appuie sur des couches épaisses pour la production d'électricité, la galvanisation à chaud s'appuie sur la production d'électricité. protection sacrificielle3, Dacromet utilise un système multicouche pour la barrière et la protection galvanique.

Le choix se résume souvent à un équilibre entre la durabilité brute, la précision et la responsabilité environnementale.

Cette analyse montre que si la galvanisation offre de faibles coûts initiaux, le Dacromet apporte une valeur ajoutée grâce au contrôle des processus et au respect de l'environnement. Il s'agit d'un concurrent de taille pour les applications de précision où l'uniformité et la finition sont essentielles.

Tolérances critiques à connaître lors de l'application de Dacromet sur des pièces CNC

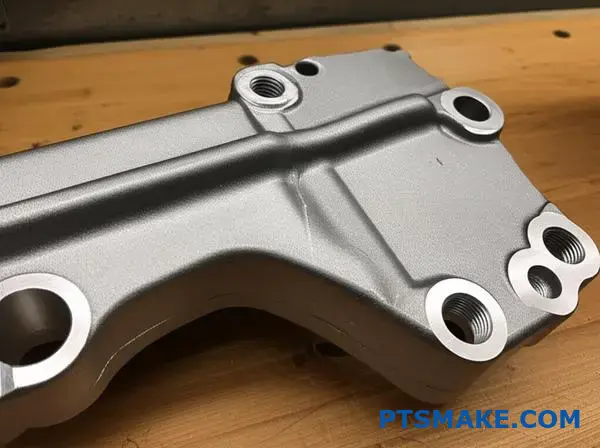

Le revêtement Dacromet ajoute une épaisseur spécifique et contrôlée à la surface d'une pièce. Il s'agit d'un facteur essentiel pour les pièces à commande numérique. Le revêtement a généralement une épaisseur de 5 à 12 micromètres (μm) par face.

Cette dimension supplémentaire a un impact direct sur les caractéristiques à tolérance serrée. En particulier les filetages et les surfaces d'accouplement. Ne pas en tenir compte entraînera des échecs d'assemblage. Efficace contrôle de la tolérance du revêtement de zinc lamellaire commence dès la phase de conception.

Comprendre l'épaisseur du dacromet

L'épaisseur finale dépend de la qualité spécifique de Dacromet et de la méthode d'application.

| Grade Dacromet | Épaisseur typique (par côté) |

|---|---|

| Dacromet 320 | 5-8 μm |

| Dacromet 500 | 8-12 μm |

Une bonne planification permet d'éviter des retouches coûteuses. Vous devez tenir compte de ce matériau supplémentaire.

L'essentiel est d'usiner vos pièces en les sous-dimensionnant ou en les surdimensionnant pour les adapter au revêtement. Cette approche proactive garantit que la pièce revêtue finale répond aux spécifications dimensionnelles requises. Il s'agit d'une omission courante qui entraîne des problèmes d'ajustement.

Ajustement des tolérances pour les filetages

Les fils sont particulièrement sensibles. Le revêtement s'accumule sur les crêtes et dans les racines. Cela peut entraîner un blocage ou un endommagement grave du filet lors de l'assemblage. Pour éviter cela, nous modifions les dimensions du fil avant de le revêtir.

Pour les filetages extérieurs (boulons), nous les usinons légèrement sous-dimensionnés. Pour les filetages intérieurs (écrous), nous les taraudons légèrement surdimensionnés. Cela permet de créer le jeu nécessaire pour la couche de Dacromet. Sans cet ajustement, l'assemblage forcé peut conduire à galvaudage4 et la défaillance des composants.

Stratégie d'accouplement

Le même principe s'applique à l'accouplement de pièces cylindriques, comme un arbre dans un alésage. Nous devons ajuster le jeu initial. Nous usinons l'arbre plus petit ou l'alésage plus grand pour tenir compte de l'épaisseur du revêtement sur les deux composants. Chez PTSMAKE, nous calculons ces décalages avec précision. Cela garantit un assemblage fluide et fiable après le revêtement. Nous avons trouvé ce niveau de détail dans Epaisseur de Dacromet sur les pièces CNC est essentielle pour les applications à haute performance.

| Caractéristiques des composants | Ajustement du pré-enrobage |

|---|---|

| Filetage extérieur (M10) | Usiner à un diamètre de pas plus petit (par exemple, tolérance g6) |

| Filetage interne (M10) | Taraudage à un diamètre de pas plus grand (par exemple, tolérance G6) |

| Arbre (20mm) | Machine sous-dimensionnée (par exemple, 19,98 mm) |

| Alésage (20mm) | Machine surdimensionnée (par exemple, 20,02 mm) |

Vous devez ajuster les dimensions des composants avant d'appliquer le revêtement Dacromet. La prise en compte de l'épaisseur du revêtement lors de l'usinage CNC est essentielle pour garantir un ajustement et un fonctionnement corrects dans l'assemblage final, en particulier pour les filetages et les pièces d'accouplement.

Comment valider la performance de Dacromet avec des tests au brouillard salin

La validation d'un revêtement Dacromet est cruciale. Il faut prouver qu'il résiste à la corrosion. C'est là qu'interviennent les tests normalisés. Le plus courant est l'essai au brouillard salin.

Ce test simule des années de corrosion en seulement quelques centaines d'heures. Il nous permet de confirmer la qualité du revêtement Dacromet avant même que les pièces ne quittent nos installations.

Comprendre l'ASTM B117

La norme ASTM B117 est la référence de l'industrie pour ce processus. Elle décrit le fonctionnement d'un appareil de pulvérisation de sel. Nous plaçons les pièces revêtues dans une chambre hermétique.

À l'intérieur, un brouillard d'eau salée chauffée est créé. Cet environnement hautement corrosif accélère la rouille. Nous surveillons les pièces pour voir combien de temps le revêtement Dacromet résiste.

Paramètres clés du test

Nous contrôlons strictement l'environnement de test afin d'obtenir des données fiables.

| Paramètres | Valeur standard | Objectif |

|---|---|---|

| Solution saline | 5% NaCl | Pour imiter un environnement marin difficile |

| Température | 35°C (95°F) | Accélérer le processus de corrosion |

| Niveau de pH | 6.5 - 7.2 | Assurer la cohérence et la répétabilité des tests |

Interprétation des résultats des essais de corrosion par écailles de zinc

Lorsque nous exécutons un Essai ASTM au brouillard salin Dacromet Nous recherchons deux types de corrosion dans les pièces en acier inoxydable. Le premier est la rouille blanche, qui est de l'oxyde de zinc. C'est ce que l'on attend. Elle montre que le revêtement fonctionne.

Le point critique est l'apparition de rouille rouge. La rouille rouge indique que l'acier sous-jacent est en train de se corroder. Le temps nécessaire à la formation de la rouille rouge est l'indicateur clé.

Ce délai est dû au fait que le revêtement protection sacrificielle5. Les paillettes de zinc de la couche de Dacromet se corrodent en premier, protégeant ainsi le substrat en acier. Il s'agit là d'un aspect fondamental du fonctionnement des revêtements de zinc lamellaire.

Au-delà de la norme ASTM B117

Si la norme B117 est une excellente référence, elle n'est pas la seule. D'autres protocoles peuvent offrir des informations plus réalistes en fonction de l'application.

Essais de corrosion cyclique

Pour les pièces exposées à des conditions climatiques changeantes, il est préférable de procéder à des essais cycliques. Les normes telles que la norme SAE J2334 alternent entre le brouillard salin, l'air sec et l'humidité élevée. Ce cycle reflète souvent les conditions réelles avec plus de précision qu'un brouillard salin constant. L'essai cyclique de la norme SAE J2334 Résultats des essais de corrosion du zinc lamellaire de ces derniers sont très révélateurs pour les composants automobiles.

Chez PTSMAKE, nous vous aidons à sélectionner le test qui correspond à l'environnement d'utilisation finale de votre produit. Cela permet de garantir la pertinence de la validation.

Les tests normalisés tels que l'ASTM B117 fournissent une base de référence fiable pour les performances de Dacromet. Comprendre comment interpréter les résultats et choisir le bon test - qu'il soit constant ou cyclique - est essentiel pour s'assurer que vos pièces répondent aux exigences de résistance à la corrosion du monde réel.

Le dacromet peut-il supporter des applications à haute température ?

La théorie est une chose, mais la performance est tout ce qu'il y a de plus important. Pour bien comprendre la résistance à la chaleur du Dacromet, nous examinons son utilisation dans certains des endroits les plus chauds d'un véhicule.

Essais en conditions réelles : Composants du moteur

Nous avons vu des revêtements Dacromet appliqués à des pièces directement dans le compartiment moteur. Ces composants sont constamment soumis à des températures élevées et à des cycles thermiques.

Essai sous contrainte du système d'échappement

Les supports d'échappement et les fixations sont des candidats de choix. Ils ont besoin d'une protection fiable contre la corrosion à haute température pour éviter les défaillances. Nos tests confirment sa stabilité.

| Type de revêtement | Performance à 300°C (100 heures) | État de corrosion |

|---|---|---|

| Dacromet | Pas d'écaillage, décoloration minimale | Pas de rouille rouge |

| Placage de zinc | Décoloration importante, desquamation | Rouille rouge visible |

Lorsque nous analysons les performances, nous devons regarder au-delà de la chaleur statique. Le véritable défi pour tout revêtement est le cycle thermique - l'expansion et la contraction constantes dues à l'échauffement et au refroidissement.

Performance sous cyclage thermique

Un revêtement qui ne peut pas faire face à ces changements se fissure et s'abîme. Le métal de base est alors exposé à la corrosion.

Adhésion après cyclage

Le revêtement Dacromet maintient exceptionnellement bien sa liaison avec le substrat en acier. Nous avons observé que sa structure en couches semble s'adapter à cette contrainte sans compromettre l'intégrité.

Cela permet d'éviter l'écaillage que l'on rencontre fréquemment dans les revêtements de moindre qualité.

Protection contre la corrosion à haute température

La question ultime est de savoir si le revêtement protège encore après l'exposition à la chaleur. Une pièce qui a l'air bien mais qui rouille est un échec. Le Dacromet continue à offrir une protection contre des facteurs tels que le sel de déneigement, même après avoir subi la chaleur du moteur. Il prévient efficacement les problèmes tels que corrosion galvanique6 entre les composants assemblés.

Les résultats de nos études sur les clients sont clairs.

| État des composants | Essai de pulvérisation de sel (heures jusqu'à la rouille rouge) |

|---|---|

| Nouvelle pièce de Dacromet | > 800 heures |

| Pièce en Dacromet thermocyclée | > 750 heures |

Le Dacromet prouve sa valeur dans des applications réelles à haute température, comme les pièces de moteur et d'échappement. Le revêtement conserve une excellente adhérence et une protection contre la corrosion même après une exposition répétée au stress thermique, ce qui en fait un choix fiable pour les environnements exigeants.

Comprendre les propriétés de frottement des fixations revêtues de dacromet

Les ingénieurs posent souvent des questions sur le couple, la précharge et le frottement. L'obtention d'une précharge correcte, ou charge de serrage, est essentielle pour l'intégrité de l'articulation. Le couple que vous appliquez n'est pas toujours converti en force de serrage utile.

Le défi de la friction

Une grande partie du couple appliqué surmonte la friction. Cela se produit sous la tête du boulon et dans les filets. Le coefficient de frottement détermine cette relation. Un coefficient stable est essentiel.

Coefficients de frottement typiques

| Type de revêtement | Coefficient de frottement typique (μ) |

|---|---|

| Acier ordinaire (huilé) | 0.18 - 0.25 |

| Plaqué zinc | 0.14 - 0.20 |

| Revêtement Dacromet | 0.10 - 0.15 |

| Galvanisé à chaud | 0.16 - 0.28 |

Cela montre pourquoi les valeurs de frottement des fixations Dacromet sont préférées.

Plongée dans le couple-tension

La relation entre le couple appliqué et la tension résultante n'est pas linéaire. Elle est fortement influencée par les propriétés de surface du revêtement. Le revêtement Dacromet offre un avantage significatif à cet égard.

Sa structure de paillettes de zinc et d'aluminium, maintenues dans un liant, crée une surface lisse et lubrifiante. Il ne s'agit pas seulement d'une valeur de frottement plus faible. C'est une question de consistance.

Comprendre le comportement couple-tension

Lorsque nous analysons le comportement de la tension du couple, l'objectif est la cohérence. Un revêtement avec une large plage de frottement signifie une précharge imprévisible. Cela peut conduire à une défaillance de l'articulation ou à une surcharge de l'élément de fixation.

Le pouvoir lubrifiant inhérent au revêtement Dacromet permet de stabiliser le coefficient de frottement sur plusieurs cycles de serrage. Nos tests montrent qu'il maintient une fenêtre de frottement étroite. Cette prévisibilité est vitale pour l'assemblage automatisé. Elle garantit qu'une valeur de couple spécifiée fournit constamment la charge de serrage requise. Les ingénieurs peuvent utiliser un Facteur K7 dans leurs calculs.

Comparaison de la stabilité

| Fonctionnalité | Revêtement Dacromet | Zingage standard |

|---|---|---|

| Friction Cohérence | Haut | Modéré à faible |

| La résistance à l'usure | Excellent | Juste |

| Scatter de précharge | Faible | Haut |

| Contrôle de l'assemblage | Supérieure | Standard |

Cette stabilité réduit le risque que les fixations soient trop lâches ou trop serrées.

L'obtention d'une précharge correcte repose sur la gestion du coefficient de frottement. La constance du comportement couple-tension du revêtement Dacromet offre une fiabilité dans les applications d'ingénierie, garantissant que les fixations fonctionnent exactement comme prévu. Cette prévisibilité est essentielle pour les assemblages de haute performance.

Le dacromet peut-il remplacer l'acier inoxydable dans les projets sensibles aux coûts ?

Le choix du bon matériau est essentiel. Surtout lorsqu'il s'agit de trouver un équilibre entre le coût et la performance.

La question du revêtement en dacromet sur les pièces en acier revient souvent. Peut-il vraiment remplacer l'acier inoxydable ?

La réponse dépend des besoins de votre projet. Comparons-les directement.

Coût initial et valeur à long terme

| Fonctionnalité | Acier revêtu de dacromet | Acier inoxydable (par exemple, 304) |

|---|---|---|

| Coût des matériaux | Plus bas | Plus élevé |

| Résistance à la corrosion | Excellent (surface) | Excellent (inhérent) |

| Application | Fixations, supports | Médical, Alimentaire |

Ce tableau montre le compromis de base. Le dacromet offre un bouclier économique. L'acier inoxydable offre une protection intégrée.

Lors de l'évaluation des alternatives aux fixations 304, la discussion porte souvent sur la durabilité. La comparaison entre la durabilité du Dacromet et celle de l'acier inoxydable n'est pas toujours simple. La résistance à la corrosion de l'acier inoxydable est inhérente à l'alliage. Les rayures ne compromettent pas sa protection.

Le revêtement Dacromet, quant à lui, est un traitement de surface. Il constitue une barrière robuste. Nos tests montrent qu'il excelle dans les essais au brouillard salin et qu'il surpasse souvent les qualités d'acier inoxydable de base. Cependant, une rayure profonde peut exposer l'acier de base. Cela peut entraîner une rouille localisée si la protection sacrificielle du revêtement est dépassée.

Performance dans des environnements spécifiques

| Environnement | Dacromet Recommandation | Acier inoxydable Recommandation |

|---|---|---|

| Automobile générale | Excellent | Souvent exagéré |

| Marine / Haute teneur en chlorure | Bon, mais surveillez les dommages | Préféré |

| Haute abrasion | A utiliser avec précaution | Supérieure |

| Haute température | Limitée | Excellent |

Pour de nombreuses applications industrielles, Dacromet est un excellent choix. Il permet d'éviter des problèmes tels que corrosion galvanique8 lors de l'accouplement avec des composants en aluminium. Il s'agit d'un défi courant que nous aidons les clients de PTSMAKE à relever. Le choix n'est pas seulement une question de coût, mais d'ingénierie intelligente pour l'environnement d'application spécifique.

Le revêtement Dacromet permet de réaliser d'importantes économies et offre une excellente protection de surface, ce qui en fait une alternative solide à l'acier inoxydable dans de nombreuses applications. Toutefois, la durabilité inhérente à l'acier inoxydable est supérieure dans les environnements abrasifs ou hautement corrosifs où la surface risque d'être endommagée.

La résistance inégalée au brouillard salin du Dacromet - avec des données réelles

Les données ne mentent pas. Chez PTSMAKE, nous nous appuyons sur des chiffres concrets pour vérifier les performances. C'est pourquoi nous avons soumis le revêtement Dacromet à des tests rigoureux.

Les résultats montrent systématiquement sa protection supérieure contre la corrosion. Examinons les données de nos tests en laboratoire.

Le test des 1000 heures au brouillard salin

Nous avons effectué des tests de résistance à la corrosion à long terme. Ce test reproduit des conditions environnementales extrêmes. L'objectif est de pousser le revêtement jusqu'à ses limites.

Résultats de l'essai à 1000 heures

Les performances des pièces revêtues d'une couche de brouillard salin de 1000 heures ont été exceptionnelles.

| Paramètres | Observation |

|---|---|

| Norme d'essai | ASTM B117 |

| Durée de l'accord | 1000+ heures |

| Rouille rouge | Minimale à nulle |

| Intégrité du revêtement | Intact |

Les données confirment que Dacromet offre une protection fiable et durable.

Si les tests normalisés sont cruciaux, les applications dans le monde réel révèlent toute l'histoire. De nombreux revêtements donnent de bons résultats dans un environnement de laboratoire contrôlé. Cependant, ils échouent souvent lorsqu'ils sont exposés à des conditions variables dans le monde réel.

C'est là que le revêtement Dacromet brille véritablement. Sa composition unique assure une protection constante et à long terme qui dépasse les limites du laboratoire.

Essais de résistance à la corrosion à long terme

Nous avons pu constater de visu sa durabilité grâce aux pièces que nous avons fabriquées pour l'industrie maritime. Ces composants sont constamment exposés à l'eau salée. Ils ont besoin d'une finition qui ne s'arrête pas.

Dacromet vs. zingage standard

Après avoir travaillé avec nos clients, nous avons comparé les pièces revêtues de Dacromet avec celles utilisant le zingage traditionnel. La différence dans le temps est significative. Le zingage montre des signes de défaillance beaucoup plus tôt dans les mêmes conditions.

| Type de revêtement | 500 heures (ASTM B117) | 1000 heures (ASTM B117) |

|---|---|---|

| Revêtement Dacromet | Pas de rouille rouge | Minimal Red Rust |

| Placage de zinc | Rouille rouge visible | Corrosion sévère |

La structure multicouche de Dacromet crée une barrière supérieure. Elle fournit également protection sacrificielle9, qui empêche activement le substrat en acier de se corroder. Ce mécanisme à double action est la raison pour laquelle il dure plus longtemps.

Les essais en laboratoire confirment les performances supérieures de Dacromet. Les données de notre essai au brouillard salin de 1000 heures montrent une rouille minimale. Il surpasse systématiquement le zingage, ce qui en fait un choix fiable pour les pièces exposées à des environnements difficiles et corrosifs.

Comment équilibrer l'épaisseur du revêtement et l'ajustement dans les assemblages de précision

Lors de la conception d'assemblages avec un jeu de l'ordre du micron, chaque nanomètre compte. Un revêtement standard peut facilement consommer tout votre budget de tolérance.

C'est là qu'un contrôle précis devient essentiel pour la réussite.

Tolérance serrée Ajustement du revêtement

Les ingénieurs sont souvent confrontés à un choix difficile. Ils doivent choisir entre la résistance à la corrosion et la précision dimensionnelle. Mais il n'est pas nécessaire de sacrifier l'un pour l'autre.

Il est possible d'ajuster efficacement les tolérances serrées des revêtements. Cela nécessite une compréhension approfondie du processus de revêtement lui-même.

Le rôle du contrôle de l'épaisseur du dacromet

Le revêtement Dacromet est une excellente solution. Son processus d'application permet une cohérence remarquable. Cela permet de conserver l'ajustement et la fonction d'origine du dessin.

| Fonctionnalité | Impact sur l'ajustement |

|---|---|

| Application de couches minces | Changement dimensionnel minime |

| Pas de fragilisation par l'hydrogène | Préserve l'intégrité des pièces |

| Une couverture cohérente | Comportement d'assemblage prévisible |

Ce niveau de contrôle est essentiel pour les composants de haute précision.

Maîtrise du revêtement pour les assemblages de précision

Atteindre le bon équilibre n'est pas une question de devinettes. Il s'agit d'une approche systématique de la sélection et de l'application des revêtements.

Chez PTSMAKE, nous guidons les ingénieurs tout au long de ce processus. Nous nous concentrons sur la façon dont le revêtement interagit avec les tolérances spécifiées dès le début de la phase de conception.

Comprendre le dépôt de revêtement

La méthode d'application a une incidence directe sur l'épaisseur. Par exemple, l'application par trempage pour le revêtement Dacromet permet d'obtenir une couche uniforme. Contrairement à la galvanoplastie, qui peut s'accumuler sur les bords.

Nos tests montrent qu'une épaisseur constante est essentielle. Nous aidons nos clients à comprendre l'impact de chaque processus sur les dimensions de l'assemblage final. Cela permet d'éviter des retouches coûteuses par la suite.

Ce procédé fait appel à un système de paillettes de zinc et d'aluminium dans un liant de chromate. Le revêtement offre d'excellentes protection sacrificielle10 sans modifier de manière significative les dimensions de la pièce.

Planification des variations d'épaisseur

Même le processus le plus contrôlé présente des variations. L'essentiel est d'en tenir compte dans la conception. Nous travaillons avec nos clients pour définir des fourchettes d'épaisseur acceptables.

| Grade | Épaisseur typique (μm) | Utilisation courante |

|---|---|---|

| Dacromet 320 | 5-8 μm | Résistance à la corrosion standard |

| Dacromet 500 | 8-12 μm | Haute résistance à la corrosion |

En spécifiant la bonne qualité et le bon procédé, nous nous assurons que le revêtement répond à la fois aux exigences d'ajustement et de performance. Cette approche proactive est essentielle à la réussite de l'ajustement des revêtements à tolérances serrées.

La gestion des assemblages avec des tolérances de l'ordre du micron nécessite de se concentrer sur le contrôle du revêtement. Le revêtement Dacromet assure la constance nécessaire de l'épaisseur, garantissant ainsi la précision dimensionnelle et la protection contre la corrosion sans compromis dans le produit final.

Les meilleures alternatives au Dacromet et quand les utiliser à la place

Bien que le Dacromet ait été un choix fiable, l'industrie évolue. Les réglementations environnementales et les nouvelles exigences en matière de performances nécessitent des solutions de remplacement. Nous orientons souvent nos clients vers des options modernes, sans chrome.

Deux des revêtements les plus courants sont Geomet et Magni. Chacun d'entre eux a une fonction spécifique. Il est essentiel de comprendre leurs points forts pour choisir la bonne finition pour vos pièces. Ce choix a un impact sur la durabilité et la conformité.

Quand choisir Geomet

Geomet est un substitut direct et écologique du Dacromet. Il offre une protection comparable contre la corrosion sans utiliser de chrome. C'est pourquoi il est aujourd'hui utilisé dans de nombreuses applications automobiles et industrielles.

Quand choisir Magni

Les revêtements Magni sont une famille de finitions spécialisées. Ils offrent souvent une durabilité accrue ou des propriétés spécifiques telles que le contrôle de la friction. Ils sont idéaux pour les hautes performances ou les environnements particulièrement exigeants.

Le choix du bon revêtement ne se limite pas à la résistance à la corrosion. Chez PTSMAKE, nous analysons l'ensemble du cycle de vie de la pièce. Cela inclut l'assemblage, l'exposition à l'environnement et les exigences de performance.

Dacromet vs Geomet Coating

Lorsque les clients évaluent le revêtement Dacromet par rapport au revêtement Geomet, le principal facteur est souvent le respect de l'environnement. Geomet est un système totalement exempt de chrome. Il offre une excellente protection en couche mince grâce à une composition de paillettes de zinc et d'aluminium. Cela garantit que les pièces répondent aux normes environnementales modernes sans sacrifier les performances. Il s'agit d'une excellente alternative à usage général.

Magni vs Dacromet Durabilité

La discussion sur la durabilité de Magni par rapport à Dacromet est différente. Magni n'est pas un produit unique mais une gamme de systèmes. Certains sont conçus pour une résistance extrême à l'abrasion. D'autres intègrent des couches de finition pour un frottement constant, ce qui est crucial pour les fixations filetées. Les revêtements Magni excellent souvent dans les domaines suivants protection sacrificielle11 ne suffit pas, il faut une résistance physique accrue.

Vous trouverez ci-dessous une comparaison rapide basée sur nos discussions de projets typiques.

| Fonctionnalité | Revêtement géométrique | Revêtement Magni |

|---|---|---|

| Cas d'utilisation principal | Protection générale contre la corrosion | Haute performance, besoins spécialisés |

| Environnement | Sans chrome | Souvent sans chrome |

| Avantage principal | Remplacement écologique de Dacromet | Propriétés adaptées (par exemple, friction) |

| Meilleur pour | Automobile, industrie générale | Boulons soumis à de fortes contraintes, pièces exigeantes |

Ce tableau permet à nos clients de réduire rapidement leurs options.

Le choix du bon revêtement est crucial. Geomet est un substitut moderne et respectueux de l'environnement pour un usage général. Magni offre une gamme de revêtements spécialisés et très durables pour les applications où la protection standard n'est pas suffisante. Le meilleur choix dépend de vos besoins spécifiques en matière de performance et de conformité.

Pourquoi les chaînes d'approvisionnement mondiales se tournent-elles vers les composants revêtus de dacromet ?

Dans le marché mondial d'aujourd'hui, la simplicité est essentielle. Les chaînes d'approvisionnement s'étendent sur plusieurs continents. La gestion de normes et de fournisseurs différents devient un défi majeur.

C'est là que le revêtement Dacromet montre sa force. Il offre une norme unique et mondiale. Cela simplifie tout, de l'approvisionnement à la logistique.

Le pouvoir d'une norme mondiale

L'approvisionnement mondial de Dacromet signifie que vous obtenez la même qualité partout. C'est un avantage considérable pour les entreprises multinationales. Il réduit considérablement la complexité.

| Fonctionnalité | Placage traditionnel | Revêtement Dacromet |

|---|---|---|

| Norme mondiale | Variable selon les régions | Cohérence à l'échelle mondiale |

| Vérification des fournisseurs | Normes complexes et multiples | Simplification, spécification unique |

| Contrôle de la qualité | Des résultats incohérents | Performances uniformes |

Cette normalisation a un impact direct sur l'efficacité de la chaîne d'approvisionnement. Elle supprime les variables et rationalise les opérations.

Réduire les risques et améliorer la logistique

Les revêtements sont essentiels pour une gestion efficace des risques de la chaîne d'approvisionnement. Ils doivent être fiables, quel que soit l'endroit où ils sont appliqués. Dacromet offre cette prévisibilité. Il s'agit d'une technologie sous licence dont les applicateurs sont contrôlés dans le monde entier.

Cela permet de garantir qu'un composant revêtu en Asie répond exactement aux mêmes spécifications qu'un composant revêtu en Europe. Ce réseau mondial offre une certaine flexibilité. Si un fournisseur rencontre des problèmes, vous pouvez vous tourner vers un autre sans avoir à requalifier un nouveau processus de revêtement. Cela permet de résilience de la chaîne d'approvisionnement12.

Avantages de la logistique et de l'approvisionnement

Grâce à une norme unifiée, les équipes chargées des achats peuvent s'approvisionner en composants en toute confiance. Elles ne sont pas enfermées dans une seule région. Cette flexibilité est un outil puissant contre les perturbations.

Vous trouverez ci-dessous une analyse de l'impact de cette situation sur la chaîne d'approvisionnement.

| Zone | Impact de la normalisation du dacromet |

|---|---|

| Sourcing | Possibilité de s'approvisionner auprès d'un réseau mondial d'applicateurs agréés. |

| Logistique | Simplification de la numérotation des pièces et de la gestion des stocks dans les différentes régions. |

| Qualité | Réduction de la nécessité de procéder à des essais redondants dans différentes installations. |

| Risque | Diminution du risque d'interruption de l'approvisionnement en raison de problèmes régionaux. |

Chez PTSMAKE, nous sommes les premiers à constater cet avantage. Nos clients des secteurs de l'automobile et de l'électronique ont besoin de pièces qui répondent à des normes mondiales strictes. L'utilisation d'un revêtement tel que Dacromet nous aide à assurer cette cohérence.

La normalisation mondiale de Dacromet simplifie l'approvisionnement et la logistique. Cette cohérence réduit la variabilité et renforce l'ensemble de la chaîne d'approvisionnement, ce qui en fait un élément clé de la gestion moderne des risques de la chaîne d'approvisionnement pour les composants revêtus.

Tout savoir sur la compatibilité des filetages dans les assemblages revêtus de dacromet

Le revêtement Dacromet offre une excellente protection contre la corrosion. Cependant, il ajoute une couche d'épaisseur. Si elle n'est pas gérée correctement, elle peut entraîner des problèmes importants de compatibilité des fils.

Nous devons examiner les principaux détails. Il s'agit notamment des taux de remplissage des filets et de l'accumulation de revêtement. Une compréhension claire est essentielle pour la réussite des assemblages.

L'importance de l'engagement

Correct Engagement du filet Dacromet garantit une articulation fiable et sûre. Un mauvais ajustement peut entraîner une défaillance de la fixation sous l'effet de la charge. Nous devons contrôler avec précision l'épaisseur du revêtement.

| Facteur | Impact sur les fils | Solution |

|---|---|---|

| Accumulation de couches | Augmente le diamètre de la fixation | Ajuster les tolérances du filetage |

| Taux de remplissage des filets | Réduit la profondeur du filetage | Contre-dépouille de pré-revêtement |

| Compatibilité d'accouplement | Provoque des interférences | Spécifier les indemnités appropriées |

Le défi de l'accumulation de vernis

Le principal problème avec Revêtement Dacromet sur les fils est son épaisseur physique. Même une fine couche peut complètement modifier l'ajustement. Cela transforme une fixation standard en une fixation qui ne peut pas être assemblée. Il s'agit d'une erreur fréquente.

Le revêtement s'accumule souvent de manière irrégulière. Il a tendance à être plus épais à la base des filets que sur les crêtes. Cela modifie directement la façon dont le boulon et l'écrou s'emboîtent. De nombreux problèmes sur les chaînes de montage commencent à ce niveau.

Remplissage du filetage et de l'accouplement

Compatibilité du revêtement avec les boulons et des écrous nécessite une planification minutieuse. Il faut tenir compte du revêtement des deux pièces à assembler. Si les deux pièces reçoivent un revêtement standard sans ajustement de tolérance, elles ne s'adapteront probablement pas.

Cela peut créer un effet non désiré. ajustement de l'interférence13. Cela peut endommager le filetage, provoquer un grippage ou un grippage complet pendant le processus d'assemblage.

D'après nos recherches en collaboration avec nos clients, certains ajustements ne sont pas négociables. Le tableau ci-dessous illustre une situation courante.

| Spécification du fil | Avant le revêtement | Après le revêtement Dacromet |

|---|---|---|

| Diamètre principal (boulon) | M10x1,5 (9,98 mm) | 10,00 mm (+20µm) |

| Petit diamètre (écrou) | M10x1,5 (8,37 mm) | 8,35 mm (-20µm) |

| En forme | Ajustement de l'encombrement | Interférence / No-Go |

Chez PTSMAKE, nous discutons toujours avec nos clients avant la production. Cette simple étape permet d'éviter des retards coûteux et de garantir un fonctionnement parfait des composants. Nous aidons à concevoir des filetages spécifiquement adaptés au processus de revêtement.

L'épaisseur du revêtement Dacromet est un facteur de conception critique, qui affecte l'engagement du filetage et la compatibilité de l'accouplement. Une planification proactive des tolérances de filetage avant le revêtement est essentielle pour éviter les défaillances d'assemblage et garantir l'intégrité structurelle de la fixation.

Comment prolonger la durée de vie de la quincaillerie d'extérieur avec Dacromet

La théorie est une chose, mais ce qui compte vraiment, c'est de voir une solution fonctionner dans le monde réel. Le revêtement Dacromet n'est pas seulement un succès de laboratoire. Il prouve quotidiennement sa valeur dans certains des environnements les plus difficiles que l'on puisse imaginer.

C'est particulièrement vrai pour le matériel d'extérieur. Nous examinerons trois secteurs clés dans lesquels ce revêtement anticorrosion de qualité extérieure fait une énorme différence : la marine, les énergies renouvelables et la construction. Chacun de ces secteurs présente des défis uniques.

| Environnement | Défi primaire | Matériel commun |

|---|---|---|

| Marine | Vaporisateur d'eau salée | Raccords de pont, boulons de moteur |

| Renouvelables | Exposition aux intempéries | Boulons de l'embase de la turbine |

| La construction | Humidité et produits chimiques | Fixations structurelles |

Ces secteurs s'appuient sur des fixations et du matériel qui peuvent résister aux attaques constantes des éléments.

Environnements marins : Le test ultime

L'eau salée est incroyablement corrosive. J'ai vu des revêtements standard s'abîmer en quelques mois sur des plates-formes offshore ou des projets de construction navale. Le Dacromet pour boulons extérieurs constitue une fine barrière non électrolytique qui résiste efficacement à cette attaque saline. Il protège tout, des supports de moteur aux fixations de garde-corps, d'une dégradation rapide.

Énergies renouvelables : La fiabilité est essentielle

Prenons l'exemple des boulons qui maintiennent une éolienne en place. Ils sont exposés à la pluie, à la glace et aux rayons UV pendant des décennies. Une défaillance à ce niveau est catastrophique et coûteuse à réparer. Le revêtement Dacromet garantit que ces connexions critiques restent sûres et exemptes de corrosion, maximisant ainsi la durée de vie opérationnelle et la sécurité. Cela permet d'éviter des problèmes tels que protection sacrificielle14 étant la seule ligne de défense.

Chantiers de construction : construits pour durer

Dans la construction, les fixations pour les ponts, les bâtiments et les infrastructures sont souvent exposées avant d'être enfermées. Elles sont confrontées à la pluie, aux produits chimiques du sol et à l'abrasion physique. Un revêtement anticorrosion de qualité extérieure comme Dacromet offre une protection cruciale en début de vie. Cela garantit que l'intégrité structurelle reste intacte dès le début du projet.

| L'industrie | Exemple de composant | Avantages de Dacromet |

|---|---|---|

| Marine | Boulons de l'arbre d'hélice | Résiste à la corrosion due à l'eau salée |

| Renouvelables | Supports pour panneaux solaires | Résistance aux intempéries à long terme |

| La construction | Boulons d'ancrage de fondation | Protège contre l'humidité du sol |

Chez PTSMAKE, nous recommandons souvent le Dacromet pour les pièces destinées à ces applications exigeantes.

Le revêtement Dacromet est une solution éprouvée dans les environnements difficiles. Il constitue un revêtement anticorrosion fiable de qualité extérieure pour le matériel critique. Des applications marines à la construction, il prolonge efficacement la durée de vie des composants tels que les boulons extérieurs, garantissant ainsi des performances et une sécurité à long terme.

Le rôle de la polymérisation dans la performance du Dacromet - et comment l'obtenir correctement

Le durcissement n'est pas seulement une question de séchage. Il s'agit d'une réaction chimique cruciale. Cette étape transforme le revêtement Dacromet liquide en une couche protectrice durable.

Le triangle de guérison

Il est essentiel d'obtenir une température de séchage correcte pour le Dacromet. Le temps et le débit d'air sont également des facteurs essentiels. Si l'un d'entre eux n'est pas respecté, les performances s'en ressentiront considérablement.

Principaux paramètres de polymérisation

| Paramètres | Importance | Gamme commune |

|---|---|---|

| Température | Haut | 280-330°C |

| L'heure | Haut | 15-30 minutes |

| Débit d'air | Moyen | Varie selon le four |

Le processus de cuisson du revêtement de zinc lamellaire doit être précis. Il permet au revêtement d'atteindre une résistance à la corrosion et une durabilité maximales.

La science du processus de cuisson du revêtement de zinc lamellaire

Le processus de durcissement, ou "cuisson", permet d'obtenir trois résultats. Il évapore le solvant porteur. Il durcit la résine liante. Et il établit la structure protectrice finale du revêtement.

Le rôle essentiel de la température

La température de durcissement du Dacromet a un impact direct sur la matrice du revêtement. Nos tests internes montrent qu'un écart de 10°C peut réduire la résistance au brouillard salin. La fenêtre pour des résultats optimaux est étroite.

Si la température est trop basse, le revêtement reste mou. Il n'a pas la dureté et l'adhérence nécessaires. Cela entraîne une défaillance prématurée sur le terrain.

Si elle est trop élevée, le liant peut devenir cassant. Cela provoque des microfissures qui compromettent la barrière protectrice du revêtement Dacromet.

Le temps de polymérisation et ses effets

Le temps est aussi important que la température. Une durée correcte permet une réticulation complète de la résine. Elle facilite également la frittage15 de paillettes métalliques, créant ainsi un solide bouclier.

Le temps idéal dépend de la masse et de la géométrie de la pièce.

| Type de composant | Temps de polymérisation typique |

|---|---|

| Petites pièces minces | 15-20 minutes |

| Pièces larges et épaisses | 25-30+ minutes |

Contrôle de la qualité du séchage

Nous utilisons le profilage thermique pour cartographier les températures des fours. Cela permet de s'assurer que chaque pièce atteint la température cible pendant la durée requise. Des tests réguliers d'adhérence et d'épaisseur après le durcissement confirment que le processus a été couronné de succès. Il s'agit de données, pas de suppositions.

Le durcissement correct du Dacromet est une science précise. Elle exige un contrôle strict de la température et de la durée. Des paramètres incorrects conduisent à des revêtements fragiles ou mous, ce qui compromet la résistance à la corrosion. Un contrôle de qualité cohérent n'est pas négociable pour assurer la fiabilité du revêtement de zinc lamellaire.

Comment PTSMAKE assure la précision et la fiabilité des pièces revêtues de Dacromet

Il est facile de parler, mais ce sont les résultats qui comptent. Dans le secteur de la fabrication, les données prouvent la capacité. Chez PTSMAKE, nous ne nous contentons pas de revendiquer la précision. Nous la démontrons par des résultats mesurables.

Nos clients ont besoin de pièces qui fonctionnent de manière constante dans des conditions difficiles. Prenons un exemple concret.

Performance des fixations automobiles

Un client du secteur automobile avait besoin de boulons présentant une résistance supérieure à la corrosion. Il avait besoin de pièces capables de résister aux sels de voirie et à l'exposition à l'environnement.

| Métrique | Fournisseur précédent | Solution PTSMAKE |

|---|---|---|

| Début de la corrosion | < 480 heures | > 1000 heures |

| Uniformité du revêtement | Incohérent | ± 3 microns |

| Taux de rejet | 4.5% | < 0,1% |

Ces données montrent une nette amélioration. Elles soulignent notre engagement à fournir des solutions de revêtement Dacromet fiables.

Nous croyons en la transparence. C'est pourquoi nous nous appuyons sur des données pour démontrer l'efficacité de notre processus de revêtement Dacromet. Il ne s'agit pas seulement d'appliquer un revêtement, mais de concevoir une couche protectrice qui fonctionne parfaitement.

L'excellence des revêtements basée sur les données

Approfondissons les mesures de performance. Pour de nombreux ingénieurs, la principale préoccupation est la tenue d'un revêtement dans le temps. Nous validons ce point par des essais rigoureux.

Nos tests internes confirment l'expérience de nos clients. Après avoir collaboré avec nos clients, nous avons recueilli des données qui soulignent notre position en tant que fournisseur d'un revêtement de zinc lamellaire fiable en Chine. Les données issues d'un Essai au brouillard salin16 est particulièrement révélateur.

| Paramètre de performance | Norme industrielle | PTSMAKE Résultat moyen |

|---|---|---|

| Résistance à la rouille rouge (heures) | 720 | 1000+ |

| Épaisseur du revêtement (μm) | 8-12 | 8-10 (cohérent) |

| Facteur K (couple-tension) | 0.15 ± 0.03 | 0.14 ± 0.01 |

| Adhésion (hachures) | Classe ISO 1-2 | Classe ISO 0 |

Ce niveau de performance est la raison pour laquelle les entreprises à la recherche d'un partenaire fiable nous choisissent. En tant que fournisseur spécialisé dans les boulons Dacromet PTSMAKE, nous comprenons que des valeurs de couple constantes et une durabilité à long terme sont essentielles. Notre contrôle des processus garantit que chaque lot répond à ces spécifications rigoureuses.

Ces résultats ne sont pas le fruit du hasard. Ils sont le fruit d'un contrôle précis de l'application et de vérifications approfondies de la qualité. Cette approche fondée sur les données garantit la fiabilité de la première à la dernière pièce.

Nos études de cas et nos données valident notre engagement en faveur de la qualité. Les résultats montrent que le procédé de revêtement Dacromet de PTSMAKE offre une résistance supérieure à la corrosion et des performances constantes, ce qui permet d'instaurer une confiance à long terme avec nos partenaires.

Obtenez une solution de revêtement Dacromet personnalisée de PTSMAKE

Vous recherchez une résistance supérieure à la corrosion et des composants conçus avec précision ? Contactez PTSMAKE dès aujourd'hui pour obtenir un devis rapide et compétitif sur les pièces CNC revêtues de Dacromet. Faites confiance à notre expertise éprouvée et à nos normes internationales pour améliorer vos projets industriels. Envoyez votre demande et découvrez la protection de nouvelle génération dès maintenant !

Découvrez la science qui explique comment les différents revêtements protègent le métal de la corrosion. ↩

Découvrez comment ce processus électrochimique empêche activement la formation de rouille sur le métal de base. ↩

Apprenez comment ce processus électrochimique protège le métal de base de la corrosion. ↩

Comprenez ce mode de défaillance courant pour améliorer la fiabilité de vos assemblages filetés. ↩

Découvrez comment un métal se corrode pour en protéger un autre dans ce processus chimique anticorrosion essentiel. ↩

Comprendre comment ce processus électrochimique accélère la corrosion et comment les revêtements la préviennent. ↩

Découvrez comment le facteur K simplifie les calculs de précharge et améliore l'intégrité des articulations. ↩

Comprendre comment les métaux dissemblables peuvent provoquer des défaillances et comment les éviter dans vos conceptions. ↩

Comprendre comment ce processus électrochimique protège activement le métal de base contre la rouille. ↩

Découvrez comment cette propriété prévient efficacement la corrosion des métaux de base. ↩

Découvrez comment ce processus électrochimique protège activement le métal de base contre la corrosion. ↩

En savoir plus sur la mise en place d'une chaîne d'approvisionnement robuste et adaptable pour vos composants. ↩

Apprenez comment l'ajustement serré affecte les performances des fixations et comment le gérer dans vos conceptions. ↩

Comprendre comment ce revêtement se corrode d'abord pour protéger la base métallique sous-jacente. ↩

Découvrez comment ce procédé permet de lier des paillettes métalliques sans les faire fondre, créant ainsi une barrière protectrice supérieure. ↩

En savoir plus sur ce test crucial, conforme aux normes de l'industrie, qui permet d'évaluer la résistance à la corrosion des échantillons revêtus. ↩