Vos pièces usinées CNC sont constamment confrontées à l'usure, à la corrosion et à des défis de performance dans des environnements industriels exigeants. Les finitions de surface standard échouent souvent lorsque les pièces doivent conserver leur précision sous de lourdes charges, une exposition chimique ou des conditions de frottement élevé.

Le chromage transforme les pièces usinées CNC en composants de précision durables qui résistent à l'usure et à la corrosion tout en conservant des tolérances serrées. Ce traitement de surface prolonge la durée de vie des pièces, réduit les coûts de maintenance et garantit des performances constantes dans les applications aérospatiales, automobiles, hydrauliques et manufacturières.

Ce guide couvre tout ce que vous devez savoir sur le chromage des pièces de précision. Je vous guiderai à travers les différents types de chromage, les considérations relatives aux matériaux, le contrôle des tolérances et la manière de choisir la bonne approche pour les exigences spécifiques de votre application.

Pourquoi le chromage améliore-t-il les performances des composants critiques ?

Lors de la conception de composants aux performances critiques, le matériau de base ne représente que la moitié de l'histoire. La finition de la surface détermine souvent la longévité et la fiabilité réelles d'une pièce. C'est là que les traitements de surface performants entrent en jeu.

Les principaux avantages du chromage

Le chromage des pièces industrielles offre un puissant trio d'avantages. Il crée une barrière qui améliore considérablement la durabilité.

Résistance supérieure à l'usure

Le principal avantage est une dureté exceptionnelle. Cette couche protège les composants contre le frottement et l'abrasion, prolongeant ainsi leur durée de vie.

Protection inégalée contre la corrosion

Le chrome est naturellement résistant à l'oxydation. Il constitue donc un bouclier idéal contre l'humidité et les agents corrosifs.

| Fonctionnalité | Composant non plaqué | Composant chromé |

|---|---|---|

| Dureté | Modéré | Très élevé |

| Risque de corrosion | Haut | Très faible |

| Durée de vie | Standard | Prolongé |

Au-delà de la surface : Assurer la stabilité à long terme

Les avantages du chromage vont au-delà de la simple protection. Le processus est essentiel pour maintenir l'intégrité de la conception originale du composant au fil du temps, en particulier pour les pièces que nous usinons chez PTSMAKE.

Maintien de la précision dimensionnelle

Pour les pièces de haute précision, même des changements microscopiques peuvent entraîner une défaillance. Le chromage dur ajoute une couche fine et uniforme qui fixe les dimensions du composant. Cela empêche l'usure d'altérer les tolérances critiques pendant le fonctionnement. Nos tests montrent que cette stabilité est essentielle pour les machines à cycle élevé.

Ce processus permet également de gérer la dilatation thermique. Le revêtement agit comme une barrière stable, ce qui est essentiel pour les composants fonctionnant à des températures variables. Dans certaines applications, la présence de microfissures1 dans la couche de chrome peuvent même améliorer les performances. Ces minuscules fissures peuvent retenir les lubrifiants, ce qui réduit encore la friction sur les pièces mobiles.

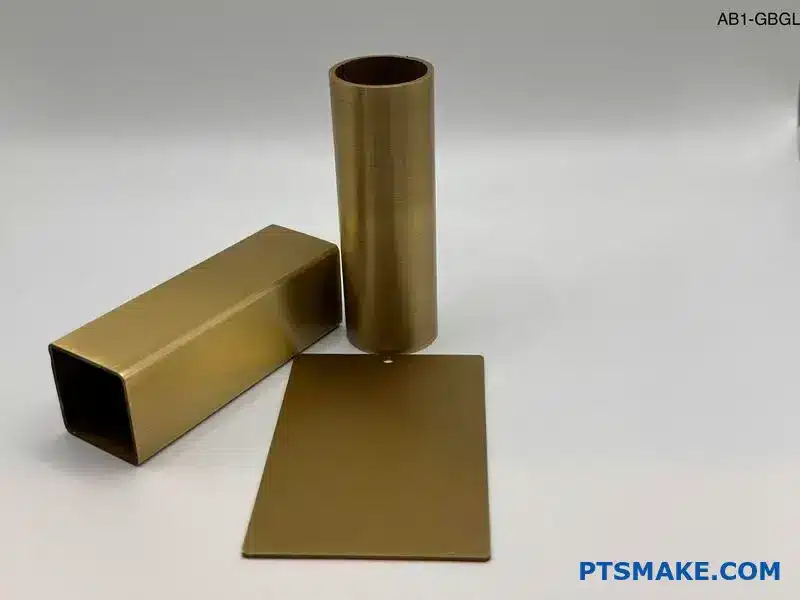

Types de placage pour les applications industrielles

Des applications différentes nécessitent des approches différentes. Il est essentiel de comprendre cette distinction pour établir une spécification correcte.

| Type de placage | Utilisation principale | Caractéristiques principales |

|---|---|---|

| Chrome dur | Pièces détachées industrielles | Fonctionnel, haute dureté |

| Chrome décoratif | Garnitures automobiles | Esthétique, couche mince |

| Chrome noir | Outils optiques | Réduction de la réflectivité |

Le chromage offre une résistance exceptionnelle à l'usure et à la corrosion. Il assure également une stabilité dimensionnelle à long terme, ce qui en fait un traitement de surface essentiel pour les pièces industrielles qui nécessitent fiabilité et précision dans des conditions exigeantes.

La décomposition complète des types de chromage

Le chromage n'est pas une solution unique. Les deux principales catégories sont le chrome dur et le chrome décoratif. Elles servent des objectifs totalement différents.

Le chromage dur est avant tout fonctionnel. Il crée une surface durable et résistante à l'usure. Pensez aux pièces industrielles qui doivent durer.

Le chrome décoratif, quant à lui, a une fonction esthétique. Il offre cette finition classique, semblable à un miroir, que l'on voit sur les pare-chocs des voitures ou sur les robinets.

En voici un bref aperçu :

| Type de placage | Objectif principal | Caractéristiques principales |

|---|---|---|

| Chrome dur | Ingénierie | Durabilité |

| Chrome décoratif | Esthétique | Briller |

Ces différences sont essentielles pour les ingénieurs et les concepteurs.

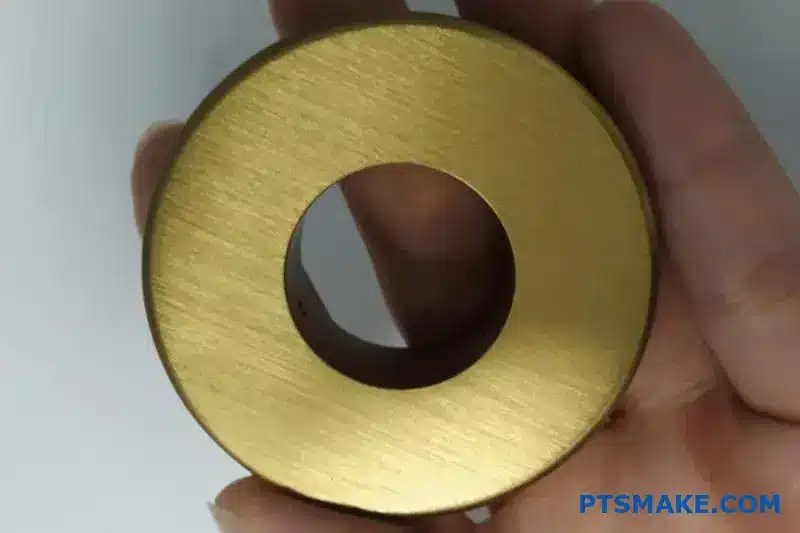

Voyons plus en détail ce qui les différencie. Le processus de candidature est un élément majeur de différenciation. Chromage dur est appliqué directement sur le métal de base, souvent de l'acier. Cela permet d'obtenir une liaison solide et un revêtement très épais.

Inversement, chromage décoratif est une couche beaucoup plus fine. Elle nécessite presque toujours une sous-couche de nickel ou de cuivre. Cette couche de nickel apporte la douceur, la réflectivité et une grande partie de la résistance à la corrosion. La couche de chrome qui la recouvre est incroyablement fine et sert principalement à protéger le nickel contre le ternissement.

La solution de galvanoplastie elle-même est également différente. Dans les deux cas, on utilise traditionnellement un bain contenant chrome hexavalent2, Le chrome dur est le même pour tous, mais les paramètres spécifiques sont ajustés pour obtenir des résultats différents. En raison de son épaisseur et de son application directe, le chrome dur offre une dureté et un pouvoir lubrifiant supérieurs, ce qui le rend idéal pour revêtements chromés industriels sur les pistons, les cylindres et les moules.

Voici une analyse plus détaillée :

| Fonctionnalité | Chromage dur | Placage chromé décoratif |

|---|---|---|

| Épaisseur | Typiquement 20-100 µm | Typiquement 0,05-0,5 µm |

| Processus | Appliqué directement sur le métal de base | Nécessite une sous-couche de nickel/cuivre |

| Durabilité | Résistance à l'usure extrêmement élevée | Résistance modérée à la corrosion |

| Apparence | Mat à semi-brillant | Miroir, réflexion |

Chez PTSMAKE, nous aidons nos clients à sélectionner la bonne finition en fonction de la performance ou de l'apparence de la pièce.

En bref, le choix entre le chromage dur et le chromage décoratif dépend entièrement de l'application. Le chrome dur est destiné à la durabilité et à la fonction industrielles, tandis que le chrome décoratif offre une finition brillante et résistante à la corrosion pour les produits destinés au grand public. La différence réside dans l'épaisseur et le procédé.

Comment choisir le bon chromage pour votre application ?

Le choix du bon chromage est crucial. Il ne s'agit pas seulement d'une finition brillante. Le choix a un impact direct sur les performances et la durée de vie des composants.

Les ingénieurs et les responsables des achats doivent tenir compte de différents facteurs. Les besoins fonctionnels dictent souvent le meilleur type de chromage.

Chrome dur ou chrome décoratif

La première décision à prendre est celle de choisir entre le chrome dur et le chrome décoratif. Leurs propriétés sont très différentes. Le chrome dur a une fonction. Le chrome décoratif est destiné à l'apparence.

| Fonctionnalité | Chromage dur | Placage chromé décoratif |

|---|---|---|

| Objectif principal | Fonctionnalité (usure, dureté) | Esthétique (brillance, attrait) |

| Épaisseur | Plus épais (20-100 µm) | Plus fin (0,05-0,5 µm) |

| Application | Industriel, Machines | Garnitures et accessoires pour l'automobile |

Ce choix pose les bases de la réussite de votre projet.

Le choix du chromage approprié nécessite une analyse approfondie de l'environnement de l'application et des exigences opérationnelles. Chez PTSMAKE, nous commençons toujours par demander l'utilisation finale de la pièce. C'est ce qui détermine tout.

Chromage pour l'aérospatiale

Dans l'aérospatiale, la performance n'est pas négociable. Les pièces doivent résister à des conditions extrêmes. Cela signifie que le chromage pour l'aérospatiale se concentre sur la résistance à la corrosion, la dureté et le pouvoir lubrifiant. Il protège les composants critiques tels que les trains d'atterrissage et les actionneurs contre les défaillances. Le placage doit adhérer parfaitement au métal de base.

Finition chrome automobile

L'industrie automobile recherche un équilibre entre l'esthétique et la durabilité. La finition chromée d'un véhicule doit résister aux intempéries, au sel de déneigement et aux chocs mineurs. Elle est appliquée aux grilles, aux roues et aux garnitures. Dans ce cas, un système multicouche (cuivre-nickel-chrome) est couramment utilisé pour garantir à la fois un brillant éclatant et une protection solide. Le processus est la clé de la longévité.

Revêtements contre l'usure des machines

Pour les machines industrielles, tout est question de résistance à l'usure. Le chrome dur est la norme pour les revêtements anti-usure des machines. Il prolonge la durée de vie des pistons, des rouleaux et des moules. L'accent est mis sur l'amélioration de la résistance à l'usure. propriétés tribologiques3 du composant. Une couche plus épaisse et appliquée avec précision peut réduire de manière significative les temps d'arrêt et les coûts de maintenance. Nos tests montrent qu'elle peut augmenter la durée de vie des pièces de plus de 50%.

| L'industrie | Exigence principale | Placage chromé recommandé | Principaux avantages |

|---|---|---|---|

| Aérospatiale | Résistance à la corrosion | Chrome dur (fin et dense) | Fiabilité des composants |

| Automobile | Esthétique et durabilité | Chrome décoratif | Longévité et apparence |

| Machines | Résistance à l'usure | Chrome dur (épais) | Durée de vie prolongée |

Le choix du bon chromage est une décision technique essentielle. L'adaptation du type de chromage aux exigences spécifiques de l'aérospatiale, de l'automobile ou des machines industrielles garantit des performances, une durabilité et une rentabilité optimales pour chaque composant.

Le chromage par rapport à d'autres finitions de surface. Autres finitions de surface : Ce qu'il faut savoir

Si le chromage est une option fantastique, ce n'est pas la seule solution. Le bon choix dépend entièrement des besoins spécifiques de votre projet. Comparons-le à d'autres finitions populaires.

Chez PTSMAKE, nous guidons quotidiennement nos clients dans cette décision. Nous prenons en compte des facteurs tels que l'environnement, l'usure et le budget.

Comparaison des finitions rapides

Chaque finition offre des avantages distincts. Voici un aperçu rapide de leurs principaux atouts.

| Finition | Avantage principal |

|---|---|

| Chromage | Dureté, résistance à l'usure |

| Anodisation | Résistance à la corrosion (aluminium) |

| Nickelage | Résistance à la corrosion rentable |

| Revêtement par poudre | Durabilité, variété des couleurs |

Cette comparaison des états de surface n'est qu'un point de départ.

Le choix de la bonne finition métallique est crucial pour les pièces de précision. Il a un impact direct sur les performances, la durée de vie et même le coût final de votre produit. Une finition inadaptée peut entraîner une défaillance prématurée.

Chromage et nickelage

Le chromage et nickelage Le débat est courant. Le chrome dur est exceptionnellement dur et résistant à l'usure. Il est idéal pour les pièces à fort coefficient de frottement. Le nickelage offre une excellente résistance à la corrosion à un coût moindre et présente souvent une teinte plus chaude et jaunâtre.

Autres revêtements fonctionnels

L'anodisation est un procédé électrochimique pour les pièces en aluminium. Il crée une couche d'oxyde durable et résistante à la corrosion. Il ne s'agit pas d'un revêtement, mais d'une partie intégrante du métal lui-même.

Le revêtement par poudre consiste à appliquer une poudre sèche qui est ensuite durcie par la chaleur. Il crée une finition épaisse et durable, disponible dans de nombreuses couleurs. Toutefois, il est moins adapté aux pièces présentant des tolérances très étroites.

Le nickelage chimique offre un avantage clé : une parfaite uniformité. Il dépose une couche uniforme sur l'ensemble de la pièce, quelle que soit sa géométrie. Ceci est possible grâce à la réaction autocatalytique4 utilisés dans le processus, ce qui en fait un outil idéal pour les opérations complexes de traitement des eaux usées. finition des métaux pour les pièces de précision.

| Fonctionnalité | Chromage | Nickelage | Anodisation (aluminium) | Revêtement par poudre |

|---|---|---|---|---|

| Dureté | Très élevé | Moyen | Haut | Moyen |

| Uniformité | Bon | Bon | Excellent | Juste |

| Substrats | Métaux | Métaux | Aluminium | La plupart des métaux |

| Apparence | Brillant, bleuâtre | Brillant, jaunâtre | Mat/Satin, Couleurs | Opaque, Couleurs |

Le choix de la bonne finition de surface permet d'équilibrer les performances, l'esthétique et le coût. L'application finale de votre pièce doit toujours guider votre décision, en veillant à ce que la fonctionnalité et la durabilité soient prioritaires. Ce choix est une étape critique du processus de fabrication.

Comprendre les tolérances et l'épaisseur dans le chromage

Le chromage est un procédé additif. Il ne s'agit pas d'une simple peinture, mais d'une couche de métal. Ce matériau ajouté modifie directement les dimensions finales de la pièce.

Pour les pièces de précision, il s'agit d'un détail critique. Ignorer l'épaisseur du placage peut faire sortir une pièce parfaitement usinée de sa tolérance requise.

L'impact de l'accumulation de placage

La quantité de chrome ajoutée est connue sous le nom d'épaisseur de chromage. Cette accumulation se produit sur toutes les surfaces chromées.

Voici un exemple simple de son influence sur le diamètre d'un arbre.

| Diamètre original | Épaisseur du placage (par côté) | Diamètre final |

|---|---|---|

| 25.000 mm | 0,015 mm | 25,030 mm |

| 25.000 mm | 0,030 mm | 25.060 mm |

Cela montre pourquoi nous devons tenir compte du placage dans la phase de conception initiale.

Le principal défi du chromage n'est pas seulement l'épaisseur, mais aussi l'uniformité. Le placage ne s'accumule pas uniformément sur toute la surface d'une pièce.

Le problème de l'accumulation irrégulière

Les coins, les arêtes et les trous extérieurs pointus ont tendance à attirer davantage de dépôts de chrome. Cela s'explique par le fait que le champ électrique est plus fort dans ces zones pendant le processus de placage.

Cette irrégularité contribue directement à l'empilement des tolérances. Une pièce parfaitement conforme à la tolérance d'usinage peut échouer au contrôle après placage. Nous devons tenir compte à la fois de la tolérance d'usinage et de la tolérance de placage. Le contrôle dimensionnel final dépend fortement de la géométrie de la pièce et de l'approche de l'usinage. densité de courant5 utilisé dans le bain de placage.

Méthodes de contrôle dimensionnel du placage

Chez PTSMAKE, nous y parvenons en collaborant étroitement à la conception et au contrôle du processus. Vous disposez de deux stratégies principales pour obtenir un contrôle dimensionnel du placage.

| Méthode de contrôle | Description | Application idéale |

|---|---|---|

| Sous-dimensionnement de la préplaque | Usinage de la pièce légèrement plus petite pour compenser l'épaisseur de placage prévue. | Pièces à géométrie simple et nécessitant un traitement de surface standard. |

| Meulage après la plaque | Plaquage de la pièce légèrement surdimensionnée, puis meulage jusqu'à la dimension finale et précise. | Composants nécessitant la plus grande précision et des tolérances serrées. |

Pour choisir la bonne méthode, il faut bien comprendre la fonction de la pièce et les objectifs de coût. Il s'agit d'un équilibre entre la précision et l'efficacité de la fabrication.

Un contrôle dimensionnel efficace du chromage est une question de planification. Vous devez tenir compte du matériau ajouté lors des phases de conception et d'usinage. Cette approche proactive permet d'éviter les défauts de tolérance et de garantir que le composant final fonctionne exactement comme prévu.

L'impact du chromage sur les performances des pièces usinées CNC

Le chromage offre bien plus qu'une simple finition brillante. Pour les pièces usinées par CNC, il s'agit d'un traitement de surface essentiel qui améliore directement les performances.

Ce processus crée une surface exceptionnellement lisse. Cette caractéristique est essentielle pour réduire les frottements entre les composants en mouvement.

Principaux avantages en termes de performance

La dureté du chromage offre une protection robuste contre l'usure. Cela peut prolonger considérablement la durée de vie des pièces usinées en métal revêtu.

Pour les surfaces portantes, ce revêtement est essentiel. Il améliore la capacité de la pièce à supporter des pressions et des contraintes élevées sans défaillance.

| Bénéfice | Impact sur les performances |

|---|---|

| Lissage de la surface | Réduction du frottement et de l'usure |

| Protection contre l'usure | Augmentation de la durée de vie des composants |

| Capacité de charge | Durabilité accrue sous contrainte |

En y regardant de plus près, les avantages fonctionnels du chromage apparaissent encore plus clairement. Il s'agit d'un choix stratégique pour les ingénieurs qui recherchent la longévité et la fiabilité dans leurs conceptions. Ces avantages sont particulièrement évidents dans le cas du chromage dur, qui est conçu pour un usage industriel.

Un examen plus approfondi des gains fonctionnels

Le coefficient de frottement extrêmement faible obtenu avec le chrome est un avantage majeur. Pour des composants tels que les pistons hydrauliques ou les arbres de roulement, cela signifie moins de production de chaleur et un fonctionnement plus souple et plus efficace. C'est l'une des finitions de surface les plus efficaces de la CNC à cet effet.

Au-delà d'un simple revêtement

La dureté du chrome dur industriel est vraiment impressionnante. Elle forme une barrière protectrice contre l'abrasion et la corrosion, ce qui rend les pièces CNC chromées idéales pour les environnements exigeants. Chez PTSMAKE, nous le recommandons souvent pour les pièces soumises à des cycles élevés ou à des conditions difficiles.

Le revêtement permet également de répartir plus uniformément les contraintes sur la surface. Cela permet d'éviter les défaillances prématurées dues à une usure localisée. Assurer la solidité Adhésion au substrat6 est essentielle, car elle garantit que le revêtement reste intact sous pression. Il s'agit d'un élément essentiel de notre processus d'assurance qualité.

| Fonctionnalité | Chromage dur | Placage chromé décoratif |

|---|---|---|

| Objectif principal | Fonctionnel (usure, corrosion) | Esthétique (apparence) |

| Épaisseur | Plus épais (20-100 µm) | Plus mince (<1 µm) |

| Dureté (Vickers) | 850-1050 HV | 600-800 HV |

| Application | Pistons, arbres, moules | Robinetterie, garniture automobile |

Le chromage confère aux pièces CNC une surface plus lisse, une meilleure protection contre l'usure et une plus grande résistance à la charge. Ces améliorations ne sont pas simplement esthétiques ; il s'agit d'améliorations fonctionnelles qui augmentent directement la durabilité des composants et la fiabilité opérationnelle, ce qui en fait un investissement précieux pour les applications à hautes performances.

La vérité sur le chromage de l'aluminium et de l'acier inoxydable

Les matériaux non ferreux présentent des défis uniques en matière de chromage. Contrairement à l'acier, l'aluminium et l'acier inoxydable ont des couches d'oxyde passives.

Ces couches empêchent l'adhésion directe. Pour que le chrome adhère, il faut un prétraitement spécialisé. Sans ce traitement, le placage s'écaille ou se boursoufle.

Le problème de l'adhésion

Le chromage des pièces en aluminium est notoirement difficile. Une couche d'oxyde résistante et invisible se forme instantanément sur l'aluminium lorsqu'il est exposé à l'air. Cette couche doit être complètement enlevée pour assurer une bonne adhérence.

Points de défaillance courants

| Matériau | Défi primaire | Conséquence de l'échec |

|---|---|---|

| Aluminium | Couche d'oxyde instantanée | Peeling, Blistering |

| Acier inoxydable | Oxyde de chrome passif | Mauvaise adhérence, écaillage |

C'est pourquoi une bonne préparation de la surface n'est pas seulement une étape, c'est la partie la plus critique du traitement des métaux non ferreux.

Le principal obstacle aux métaux non ferreux est d'ordre chimique. Leurs surfaces sont fondamentalement différentes de celles des métaux ferreux comme l'acier au carbone. Elles sont conçues pour résister à la corrosion, ce qui, ironiquement, résiste également au placage.

Surmonter la passivité en surface

Pour l'acier inoxydable, le défi réside dans sa teneur en chrome. Cet élément crée une couche de surface passive et non réactive. Pour obtenir une forte adhérence du chrome sur l'acier inoxydable, cette couche doit être activée de manière spécifique, généralement à l'aide d'un acide puissant.

Pour l'aluminium, la solution est plus complexe. Après le nettoyage, la pièce subit un prétraitement spécifique. Une méthode courante et efficace que nous utilisons chez PTSMAKE est le double traitement. procédé de zincication7. Cette opération permet de déposer une fine couche de zinc, qui constitue une meilleure surface d'adhérence pour les couches suivantes de cuivre, de nickel et de chrome.

Flux de prétraitement simplifié

| Étape | Aluminium | Acier inoxydable |

|---|---|---|

| 1 | Nettoyage alcalin | Nettoyage alcalin |

| 2 | Désoxyder / Graver | Activation acide (par exemple, Woods Nickel Strike) |

| 3 | Immersion dans le zinc | Rincer |

| 4 | Cuivre / Plaque de fond en nickel | Plaque de fond en nickel |

| 5 | Chromage | Chromage |

Sans ces étapes spécifiques de sous-placage et d'activation, toute tentative de chromage de pièces en aluminium ou en acier inoxydable échouera presque à coup sûr aux contrôles de qualité. La liaison sera tout simplement trop faible pour toute application pratique. C'est ce que nous avons appris grâce à des essais rigoureux et à la collaboration de nos clients.

Le chromage des métaux non ferreux est un défi en raison de leurs couches d'oxyde naturelles. La réussite dépend entièrement de procédés de prétraitement spécifiques, tels que le procédé au zincate pour l'aluminium et l'activation à l'acide pour l'acier inoxydable, afin d'assurer une liaison solide et durable pour la finition chromée.

Le chromage peut-il offrir à la fois précision et esthétique ?

La conversation autour du chromage se divise souvent en deux camps. L'un met l'accent sur ses avantages fonctionnels et robustes. L'autre fait l'éloge de sa finition brillante et décorative. Mais qu'en est-il si vous avez besoin des deux ?

Il s'agit d'une exigence courante dans les industries B2B. De nombreux composants doivent fonctionner de manière fiable tout en ayant l'apparence d'une pièce. C'est là que le placage décoratif fonctionnel brille. Il allie durabilité et design.

Chrome esthétique pour pièces industrielles

Pensez aux parties visibles par l'utilisateur final. Elles doivent avoir un aspect haut de gamme et être dignes de confiance. En même temps, elles doivent résister à l'usure, à la corrosion et aux contraintes environnementales. Cette double exigence n'est pas une exception, c'est souvent la règle.

| L'industrie | Besoin fonctionnel | Besoin esthétique |

|---|---|---|

| Dispositifs médicaux | Biocompatibilité, stérilisabilité | Un aspect propre et professionnel |

| Automobile | Résistance à la corrosion, à l'usure | Finition brillante, haut de gamme |

| Électronique | Blindage EMI, durabilité | Aspect élégant et moderne |

Cet équilibre nécessite une connaissance approfondie du processus de chromage. Il ne s'agit pas seulement d'appliquer une couche brillante.

Nombreux sont ceux qui pensent qu'obtenir à la fois la fonction et la beauté est un compromis. Ils supposent qu'il faut sacrifier une certaine dureté pour obtenir une meilleure brillance, ou vice-versa. Il s'agit là d'une idée fausse qui trouve son origine dans des pratiques dépassées. Les techniques modernes de chromage ont considérablement évolué.

Chez PTSMAKE, nous gérons des projets où ces deux aspects sont essentiels. La clé réside dans le contrôle précis de l'ensemble du processus. Cela commence par la préparation du substrat et se termine par le contrôle final de la qualité. Chaque étape a un impact sur les performances et l'apparence.

La science d'une finition à double usage

Pour obtenir une finition à double usage réussie, nous nous concentrons sur les paramètres chimiques et électriques du bain de métallisation. Des ajustements mineurs peuvent modifier considérablement le résultat. Par exemple, le contrôle de la densité du courant influence la structure cristalline de la couche de chrome.

Cela affecte directement sa dureté et son éclat. Un processus mal contrôlé peut conduire à une finition cassante ou terne. Elle peut également se détériorer prématurément sous l'effet de contraintes mécaniques ou de facteurs environnementaux tels que tribocorrosion8.

Voici comment nous abordons la question de l'équilibre :

| Paramètres de placage | Impact sur la fonction | Impact sur l'esthétique |

|---|---|---|

| Épaisseur de la couche | Augmente la résistance à l'usure | Peut masquer les détails fins |

| Densité actuelle | Affecte la dureté et l'adhérence | Influences luminosité |

| Température du bain | Modifie la structure du grain | Impacts sur l'uniformité de la finition |

Le placage décoratif fonctionnel n'est pas une solution universelle. Il nécessite une approche personnalisée pour chaque application, garantissant que la pièce finale répond à des spécifications d'ingénierie et de conception précises, sans compromis.

Le chromage à double usage associe avec succès la durabilité fonctionnelle et l'esthétique haut de gamme. En contrôlant précisément le processus de chromage, nous fournissons des pièces qui résistent aux contraintes et répondent aux normes visuelles requises dans les industries B2B exigeantes telles que l'automobile, le médical et l'électronique.

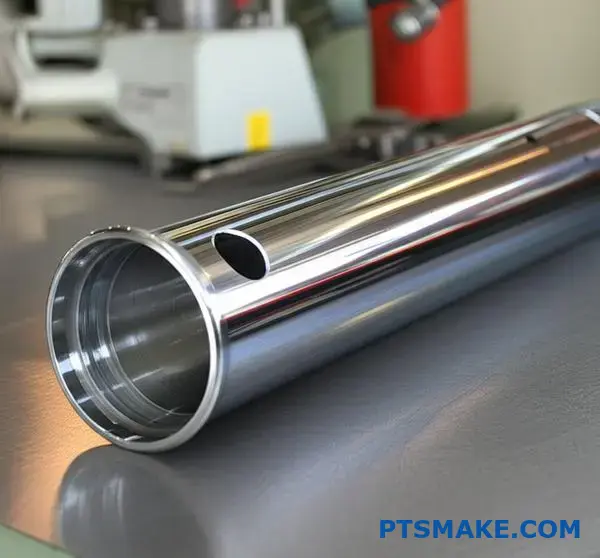

Chromage dur pour pièces hydrauliques, pneumatiques et cylindriques

Dans les systèmes hydrauliques et pneumatiques, la performance est primordiale. Les composants sont constamment en mouvement sous une pression et une contrainte élevées. C'est là que le chromage dur brille vraiment.

Il fournit une surface durable et à faible frottement. Cette caractéristique est essentielle pour les pièces telles que les pistons, les tiges et les cylindres. La finition lisse réduit l'usure des joints et empêche les fuites de liquide.

Applications clés

Le chromage dur prolonge la durée de vie des pièces critiques. Il garantit un fonctionnement souple et efficace pendant plus longtemps. Cela réduit les temps d'arrêt et les coûts de maintenance.

Composants hydrauliques et pneumatiques

Nous recommandons souvent le chromage hydraulique pour les pièces soumises à des mouvements intenses et répétitifs. La surface dure empêche le grippage et le grippage sous charge.

| Composant | Bénéfice principal | Problème courant sans placage |

|---|---|---|

| Tiges de piston chromées | Résistance à l'usure | Marquage, dommages causés par les scellés |

| Cylindres hydrauliques | Faible friction | Perte d'énergie élevée, Stick-Slip |

| Pistons pneumatiques | Résistance à la corrosion | Rouille, fuites d'air |

| Bobines de soupape | Fonctionnement sans heurts | Collage, flux incohérent |

Ce traitement est une norme pour les tiges de piston chromées.

La valeur du chromage dur va au-delà d'une simple surface brillante. Le lien métallurgique qu'il crée est incroyablement fort. Il fait partie intégrante du composant lui-même, et n'est plus un simple revêtement.

Caractéristiques de performance

La clé réside dans la combinaison de la dureté et d'un faible coefficient de frottement. C'est ce double avantage qui explique qu'un cylindre finition chromée est le choix privilégié pour de nombreuses applications exigeantes. Il garantit que les pièces glissent en douceur avec une résistance minimale.

Cette finition possède également un réseau de fissures microscopiques. Ce motif de microfissuration9 est une caractéristique unique. Elle agit comme un réservoir pour les lubrifiants, assurant une rétention constante de l'huile sur la surface. Cela améliore considérablement les performances sous pression.

Propriétés typiques de la finition chrome dur

Une bonne chromage hydraulique se traduit par des améliorations spécifiques et mesurables. Nous avons vérifié ces améliorations par le biais d'études d'application auprès de nos clients.

| Propriété | Valeur/plage typique | Impact sur les performances |

|---|---|---|

| Dureté | 68-72 HRC | Résiste à l'abrasion et aux rayures |

| Épaisseur | 0.0005" - 0.020" | Personnalisable en fonction de la durée de vie |

| Coefficient de friction | ~0,15 (avec acier) | Réduction de l'énergie opérationnelle |

| Résistance à la corrosion | Excellente (en cas d'absence d'acidité) | Protège le métal de base contre la rouille |

Chez PTSMAKE, nous aidons nos partenaires à sélectionner l'épaisseur de placage optimale. Cela permet de s'assurer que le composant atteint la durée de vie prévue sans coûts inutiles. La finition doit être parfaitement adaptée à l'environnement opérationnel.

Le chromage dur offre une surface durable et à faible frottement, essentielle pour les pièces hydrauliques et pneumatiques. Ses propriétés uniques, notamment sa dureté et sa capacité à retenir les lubrifiants, prolongent considérablement la durée de vie et améliorent les performances de composants tels que tiges de piston chromées et des cylindres.

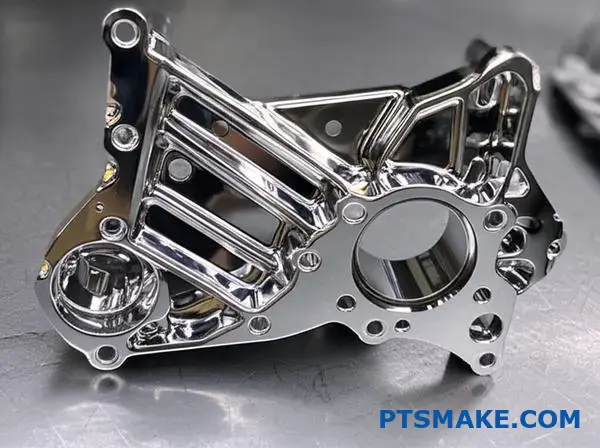

Contrôle de l'accumulation de chromage sur des géométries complexes

Le placage de pièces complexes est un véritable test pour un procédé de chromage. Les formes irrégulières avec des trous, des angles vifs et des creux profonds présentent des défis uniques.

Les zones à fort courant, comme les bords, ont tendance à accumuler trop de chrome. Les zones à faible courant, telles que les angles internes, en reçoivent trop peu.

Ces irrégularités peuvent compromettre à la fois la fonction et l'apparence. L'objectif est d'obtenir une épaisseur constante sur toute la surface. Cela nécessite une planification minutieuse et des techniques spécialisées. Les méthodes standard échouent souvent à ce niveau.

Le rôle crucial de la fixation

Correctement fixation des surfaces chromées est le premier pas vers la réussite. Un support générique ne convient pas aux pièces complexes. Chez PTSMAKE, nous concevons des installations sur mesure pour chaque projet unique.

Ces dispositifs maintiennent la pièce dans une orientation optimale. Cela garantit le meilleur flux de courant possible entre les anodes et toutes les surfaces du composant.

Équilibrage avec anodes et boucliers

Pour les géométries vraiment difficiles, la fixation seule ne suffit pas. Nous utilisons des anodes auxiliaires et des boucliers pour gérer le processus de placage. C'est le cœur de la technologie équilibrage des dépôts de chrome.

Les boucliers, ou "voleurs", sont placés près des zones à forte densité de courant. Ils détournent une partie du courant électrique, évitant ainsi une accumulation excessive sur les bords tranchants.

Les anodes auxiliaires sont placées près des zones encastrées. Elles fournissent une source de courant localisée, assurant à ces endroits une couverture chromatique adéquate. La gestion précise des distribution de la densité de courant10 est essentielle pour obtenir une finition uniforme.

Voici une analyse de l'impact de ces outils sur les résultats :

| Technique | Zones de courant fort (bords) | Zones de faible courant (renfoncements) | Uniformité générale |

|---|---|---|---|

| Rayonnage standard | Accumulation excessive | Placage insuffisant | Pauvre |

| Fixation sur mesure | Accumulation modérée | Placage amélioré | Juste |

| Fixation avec boucliers/nœuds | Une accumulation contrôlée | Placage suffisant | Excellent |

Après avoir collaboré avec nos clients sur certaines pièces très complexes, nous avons constaté que cette approche combinée donne les résultats les plus fiables pour placage de pièces complexes.

Le contrôle du chromage sur des géométries complexes est une science précise. Elle repose sur une fixation stratégique et sur l'utilisation ciblée d'anodes auxiliaires et de boucliers. Ces outils permettent de manipuler le courant électrique afin de garantir une finition uniforme et de haute qualité sur l'ensemble de la pièce.

Conseils d'experts sur le chromage des prototypes par rapport aux volumes de production

Le passage du chromage d'un prototype à la production ne se limite pas à une simple augmentation du nombre de pièces. C'est toute l'approche qui change.

Pour les prototypes de pièces chromées, la rapidité est souvent la priorité. L'objectif est d'obtenir un échantillon visuel et fonctionnel.

Lors de la mise à l'échelle des projets de chrome, la cohérence et le coût par unité deviennent les principaux moteurs. Ce changement a un impact sur tout.

Les principales différences en un coup d'œil

| Facteur | Prototypage | Volume de production |

|---|---|---|

| Objectif principal | Vitesse, preuve de concept | Cohérence, rentabilité |

| Outillage | Simple, souvent manuel | Rayonnages automatisés sur mesure |

| Modèle de coût | Coût unitaire élevé | Coût unitaire inférieur |

| Délai d'exécution | Une mise en place plus rapide, des cycles plus courts | Plus longue préparation, plus rapide à l'unité |

Une plongée plus profonde dans les techniques de placage

Lorsque nous traitons des tuyaux de placage à faible volume pour des clients, la conversation est très différente d'une demande de production de masse. Les techniques doivent s'adapter.

Outillage et fixation

Pour un prototype unique, nous pouvons utiliser un simple gabarit en fil de fer réglable. C'est rapide et efficace pour une seule pièce. Cette approche n'est pas extensible.

Pour la production, nous concevons et construisons des racks de placage sur mesure. Ces racks peuvent contenir des dizaines ou des centaines de pièces. Ils garantissent que chaque pièce est orientée de manière identique par rapport à l'anode. Cela garantit une épaisseur de placage uniforme.

Contrôle et cohérence des processus

Lors du prototypage, un opérateur peut ajuster manuellement la position d'une pièce pour une meilleure couverture. Cette approche manuelle n'est pas pratique pour des milliers d'unités.

La production repose sur l'automatisation des processus et un contrôle strict des paramètres. Nous nous concentrons sur la chimie du bain, la température et la densité du courant. Des résultats cohérents dépendent de la stabilité de ces facteurs. C'est là que le puissance de projection11 de la solution de placage devient critique.

| Aspect | Chromage de prototypes | Production Chromage |

|---|---|---|

| Fixation | Gabarits manuels et temporaires | Crémaillères sur mesure |

| Cohérence | Dépendant de l'opérateur | En fonction du processus |

| Contrôle de qualité | Inspection manuelle 100% | Contrôle statistique des processus (CSP) |

| Entretien du bain. | Moins critique | Très critique |

Le passage du chromage d'un prototype à la production nécessite un changement de stratégie. Vous devez réévaluer les structures de coûts, les délais et les méthodes techniques. Le prototypage donne la priorité à la rapidité et à la flexibilité, tandis que la production exige efficacité, cohérence et optimisation de l'outillage pour réussir.

Comment s'associer à un fournisseur de services complets de CNC et de chromage ?

Le choix d'un fournisseur qui assure à la fois l'usinage CNC et le chromage sous un même toit est une décision stratégique. Cette approche est souvent appelée intégration verticale. Elle offre des avantages considérables pour votre projet.

Les avantages d'un guichet unique

Un partenaire ‘one-stop metal finishing’ simplifie tout. Vous bénéficiez de délais d'exécution plus courts et d'une communication plus claire. Il n'est pas nécessaire de gérer plusieurs fournisseurs.

Le processus devient beaucoup plus efficace.

Approche unique ou approche multi-fournisseurs

| Fonctionnalité | Fournisseur unique | Fournisseurs multiples |

|---|---|---|

| Délai d'exécution | Réduit | Prolongé |

| Responsabilité | Point unique | Diffusé |

| Logistique | Simplifié | Complexe |

| Contrôle de la qualité | Cohérent | Variable |

Cette consolidation est un avantage clé pour tout projet nécessitant des pièces de précision avec une finition durable et de haute qualité. Elle rationalise l'ensemble de votre flux de travail.

Le fait de travailler avec un seul ‘fournisseur d'usinage du chrome’ qui gère également la métallisation modifie fondamentalement la dynamique du projet. L'avantage le plus important est la responsabilité d'un seul fournisseur.

Éliminer le jeu des reproches

Lorsque l'usinage et la métallisation sont séparés, les problèmes peuvent conduire à des accusations. Le chromaticien peut blâmer une mauvaise préparation de la surface, tandis que le machiniste blâme le processus de chromatage. Avec un partenaire ‘CNC plus chromage’ comme PTSMAKE, une seule équipe est responsable de l'ensemble du résultat. Cela permet de se concentrer sur les solutions, et non sur les excuses.

Cette approche intégrée permet également de réduire considérablement les délais d'exécution.

Le coût réel de la multiplicité des fournisseurs

Nous avons constaté que l'élimination du temps de transit entre un machiniste et un plaquiste peut raccourcir le calendrier d'un projet de plusieurs jours, voire de plusieurs semaines. C'est le résultat direct de l'amélioration des efficacité synergique12.

Voici quelques complexités cachées à éviter :

| Coût caché | Description |

|---|---|

| Retards dans les transports en commun | L'expédition de pièces d'un site à l'autre est un facteur de temps et de risque. |

| Conflits d'horaires | Il est difficile d'aligner les horaires de deux entreprises différentes. |

| Inadéquation de la qualité | Communication incohérente sur les exigences en matière de finition de surface. |

| Frais généraux administratifs | Gestion de deux ensembles de commandes, de factures et de contacts. |

Le choix d'un partenaire entièrement intégré pour des services tels que le chromage garantit que la pièce est conçue et usinée en gardant à l'esprit la finition finale dès le départ.

Le choix d'un partenaire verticalement intégré pour la CNC et le chromage permet de rationaliser la production. Il réduit les délais et établit la responsabilité d'un seul fournisseur, ce qui élimine les problèmes de coordination et simplifie votre chaîne d'approvisionnement pour un meilleur produit final.

Vos questions sur le chromage - Réponses d'experts industriels

Pour prendre la bonne décision en matière de chromage, il faut des réponses claires et techniques. Les décideurs posent souvent des questions sur les différences fondamentales et les applications. Cette FAQ fournit des conseils d'experts en matière de chromage.

Nous allons aborder les questions les plus courantes que je reçois. Cette section offre des réponses directes pour guider votre processus de conception de composants et de sélection de matériaux.

Chrome dur ou chrome décoratif

Qu'est-ce qui les distingue ? Le chrome dur est fonctionnel. Le chrome décoratif a une fonction esthétique. Les deux offrent une protection contre la corrosion, mais leurs objectifs principaux sont très différents.

Distinctions clés

| Fonctionnalité | Chromage dur | Placage chromé décoratif |

|---|---|---|

| Objectif | Résistance à l'usure, durabilité | Esthétique, résistance à la corrosion |

| Épaisseur | Plus épais (20-100 µm) | Plus fin (0,05-0,5 µm) |

| Apparence | Mat à semi-brillant | Brillant, semblable à un miroir |

| Sous-couches | Appliqué directement | Nécessite du nickel/cuivre |

De nombreux ingénieurs demandent une aide technique en matière de revêtement chromé, notamment en ce qui concerne la compatibilité des matériaux et les problèmes potentiels. Nous allons approfondir certains de ces sujets complexes.

Tous les métaux peuvent-ils être chromés ?

La réponse courte est non. La réussite dépend fortement du matériau de base. Une bonne préparation de la surface est essentielle à l'adhérence et à la qualité de la finition. Certains métaux nécessitent des couches intermédiaires spéciales.

L'aluminium, par exemple, représente un défi. Il doit être zingué avant d'être plaqué. L'acier inoxydable est également difficile à traiter en raison de sa couche passive naturelle.

Quelles sont les causes de l'échec du placage ?

Les échecs tels que le décollement ou l'écaillage sont généralement liés à la préparation. Un nettoyage inadéquat ou une mauvaise activation du substrat sont des causes courantes. Une autre cause est la tension interne de la couche de chrome elle-même.

Après avoir travaillé avec nos clients, nous avons constaté que le contrôle de la chimie des bains est également essentiel. Les impuretés ou les concentrations incorrectes peuvent compromettre l'ensemble du processus. Il peut en résulter une faible liaison entre le substrat et le revêtement, ce qui oblige souvent à retravailler complètement la pièce. Comprendre le rôle des passivation13 sur certains substrats.

Substrats courants et aptitude à la métallisation

| Matériau du substrat | Adéquation | Principales considérations |

|---|---|---|

| Acier (faible teneur en carbone) | Excellent | Processus simple. |

| Acier inoxydable | Bon | Nécessite une étape d'activation spécifique. |

| Aluminium | Juste | Nécessite une sous-couche de zincate. |

| Alliages de cuivre | Excellent | Souvent utilisé comme sous-couche. |

Cette FAQ répond à des questions techniques essentielles sur le chromage, en comparant les types de chromage dur et décoratif et en explorant des facteurs clés tels que l'adéquation des matériaux et les causes courantes de défaillance. Elle offre des conseils d'experts pour garantir des résultats optimaux pour vos composants.

Débloquer des solutions de chromage de précision avec PTSMAKE dès aujourd'hui

Vous êtes prêt à améliorer vos pièces usinées CNC grâce à un chromage avancé ? Faites appel à PTSMAKE pour obtenir un devis rapide, des conseils techniques d'experts et une exécution de projet sans faille, du prototype à la production. Contactez-nous dès maintenant pour obtenir un devis rapide et personnalisé et faites l'expérience d'une fabrication de précision en laquelle vous pouvez avoir confiance !

Découvrez comment des propriétés de surface contrôlées peuvent améliorer la rétention du lubrifiant et les performances globales de la pièce. ↩

Comprendre les propriétés et les considérations de sécurité de ce produit chimique clé utilisé dans les processus traditionnels de chromage. ↩

Comprendre comment les données sur le frottement et l'usure peuvent prédire la durée de vie et la fiabilité de vos pièces. ↩

Découvrez la science qui sous-tend cette méthode de placage qui permet d'obtenir une couverture uniforme sans courant électrique. ↩

Découvrez comment ce principe électrique a un impact direct sur l'uniformité et la qualité de votre finition chromée. ↩

Comprendre comment le lien entre le revêtement et le matériau influe sur la durabilité de vos pièces usinées par CNC. ↩

Découvrez les détails chimiques de ce procédé essentiel pour réussir le placage de l'aluminium. ↩

Découvrez comment les effets combinés de l'usure mécanique et de la corrosion peuvent avoir un impact sur les performances des pièces. ↩

Comprendre les propriétés de surface uniques du chrome dur qui améliorent la lubrification et la durée de vie des composants. ↩

Apprenez comment le flux de courant électrique influe sur la qualité de la métallisation et comment le contrôler pour obtenir des résultats supérieurs. ↩

Découvrez comment cette propriété affecte l'uniformité du placage sur des pièces complexes et influe sur la qualité de votre projet. ↩

Découvrez comment la synergie des processus peut réduire les coûts cachés et améliorer les délais de livraison des projets. ↩

Découvrez comment ce traitement chimique affecte l'adhérence du placage sur des alliages spécifiques. ↩