Les caractéristiques d'un fabricant d'extrusion d'aluminium de premier plan

Comment faire la différence entre un fournisseur moyen et un vrai fournisseur ? premier fabricant d'extrusion d'aluminium ? Il ne s'agit pas seulement de fabriquer des pièces ; il s'agit d'un partenariat et d'une précision qui rehaussent l'ensemble de votre projet. Examinons les principales distinctions.

Un fabricant d'extrusion d'aluminium de premier plan se distingue par un mélange de technologie de pointe, de sélection de matériaux de qualité supérieure, de savoir-faire d'expert et de services complets de bout en bout. Il fournit systématiquement des profilés personnalisés de haute précision répondant aux spécifications les plus strictes.

Trouver le bon partenaire pour l'extrusion d'aluminium va au-delà d'un simple devis. Il s'agit d'identifier un fabricant qui s'engage à atteindre l'excellence à chaque étape.

Technologie et précision

Les fabricants de premier plan investissent massivement dans des presses d'extrusion, des systèmes d'automatisation et des équipements de contrôle de la qualité de pointe. Il ne s'agit pas seulement de vitesse ; il s'agit d'obtenir des résultats cohérents et des tolérances serrées, souvent mesurées en millièmes de pouce. Dans le cadre de projets antérieurs, nous avons constaté que le contrôle précis de la température pendant l'extrusion et le refroidissement a un impact direct sur la résistance et la précision dimensionnelle du profilé final. Cette avance technologique permet à un fabricant d'extrusion d'aluminium de premier plan de s'attaquer à des conceptions complexes que d'autres n'oseraient pas aborder.

Expertise des matériaux

Tout commence par la billette. Un fournisseur de premier plan comprend les nuances des différents alliages d'aluminium (6061 contre 7075, par exemple) et vous aide à sélectionner la qualité optimale pour les besoins spécifiques de votre application - en équilibrant la solidité, la résistance à la corrosion, l'usinabilité et le coût. Il garantit la traçabilité et n'utilise que des matières premières de haute qualité, ce qui est essentiel pour garantir des performances constantes des pièces.

L'élément humain : Compétences et expérience

La technologie seule ne suffit pas. Des ingénieurs expérimentés et des opérateurs compétents sont indispensables. Ils comprennent les subtilités de la conception de la filière[^1], le flux de matières et la résolution des problèmes potentiels avant ils ont un impact sur la production. Chez PTSMAKE, bien que notre cœur de métier soit l'usinage CNC et le moulage par injection, nous attachons une grande importance à ce mélange d'expertise technique et humaine, sachant qu'il est vital dans toutes les disciplines de la fabrication de précision. Cette expérience se traduit par de meilleures solutions et des résultats fiables pour les clients.

Gamme complète de services

La gamme de services proposés est un élément clé de différenciation. Les principaux fabricants ne se contentent pas d'extruder le métal. Ils fournissent une assistance depuis la consultation et l'optimisation de la conception initiale, en passant par l'extrusion, jusqu'aux opérations secondaires telles que le découpage de précision, l'usinage CNC, la finition de surface (anodisation, revêtement par poudre) et même l'assemblage. Cette approche intégrée simplifie la chaîne d'approvisionnement pour les acheteurs comme Matthew Shekels, en garantissant un contrôle de la qualité tout au long du processus, de la matière première à la pièce finie. Cette capacité holistique définit un véritable partenaire de fabrication.

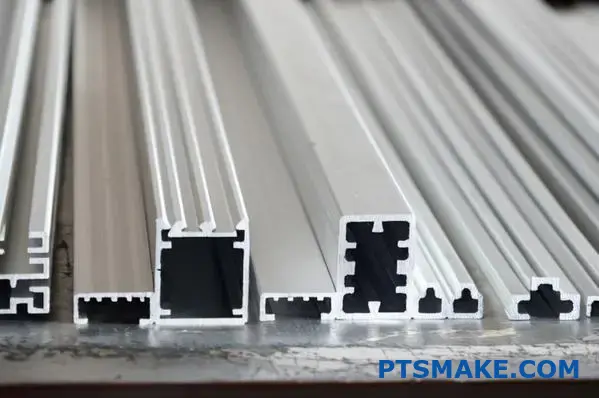

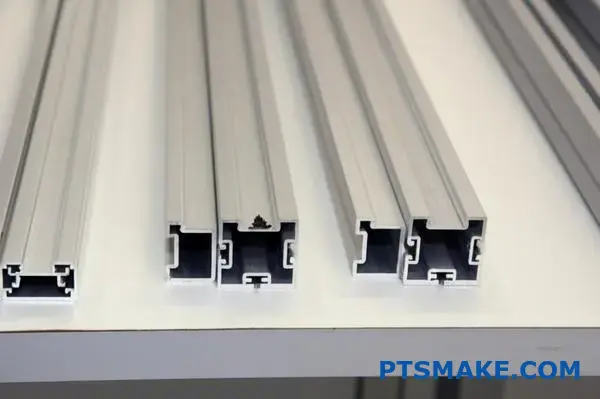

Profilés d'extrusion d'aluminium sur mesure ou standard

Le choix du bon profilé en aluminium semble simple, mais il a un impact considérable sur la réussite, le coût et le calendrier de votre projet. Quand la facilité d'accès est-elle la meilleure solution et quand est-il plus judicieux d'investir dans une forme unique ? Voyons cela de plus près.

Les extrusions d'aluminium standard sont des formes préconçues facilement disponibles dans les stocks d'un fabricant, ce qui permet de gagner en rapidité et de réduire les coûts initiaux. Les extrusions sur mesure sont conçues et produites de manière unique pour répondre aux besoins d'une application spécifique. Elles offrent une grande liberté de conception mais nécessitent un investissement dans un nouvel outillage.

Le choix entre une forme standard et un profilé sur mesure dépend souvent de l'équilibre entre plusieurs facteurs clés. Un fabricant d'extrusion d'aluminium expérimenté peut vous aider à faire ce choix, mais la compréhension des principales différences vous permet de prendre des décisions éclairées dès le début du processus de conception.

Quand les profils standard prennent tout leur sens

Les profilés standard, tels que les cornières, les canaux, les tubes et les poutres, sont les outils de travail de nombreuses industries. Leurs principaux avantages sont les suivants

- Disponibilité : Ils sont généralement stockés ou ont des délais de livraison très courts car les filières d'extrusion existent déjà.

- Rapport coût-efficacité : Aucun coût d'outillage n'est impliqué, ce qui les rend idéales pour les projets à budget serré ou les faibles volumes pour lesquels l'investissement en outillage n'est pas justifiable.

- Conceptions éprouvées : Ces formes sont largement utilisées et leurs propriétés structurelles sont bien comprises.

Cependant, s'appuyer uniquement sur des profils standard peut signifier un compromis sur la conception optimale ou nécessiter un usinage post-extrusion important, ce que nous voyons souvent chez PTSMAKE lors de l'adaptation de pièces standard pour des applications de précision.

La puissance des extrusions sur mesure

C'est dans les profils sur mesure que l'innovation prend véritablement forme. Ils sont nécessaires lorsque :

- Une fonctionnalité unique est requise : Le profilé a besoin de caractéristiques, de fentes ou de formes spécifiques pour s'intégrer parfaitement à d'autres composants, ce qui permet de réduire les étapes d'assemblage.

- L'optimisation des performances est essentielle : L'adaptation de la forme peut améliorer le rapport résistance/poids ou répondre à des exigences spécifiques en matière de portance que les formes standard ne peuvent pas satisfaire.

- L'esthétique et l'image de marque sont importantes : Les formes personnalisées peuvent contribuer à une identité de produit unique.

Les principales considérations pour les extrusions sur mesure sont le coût initial de l'outillage (filière) et le délai nécessaire à la création et à l'essai de la filière. Toutefois, pour des séries importantes, l'amortissement de la matrice peut rendre le coût par pièce très compétitif, parfois même inférieur à celui d'une modification importante d'un profilé standard.

Faire le bon choix : Facteurs clés

Voici une comparaison rapide pour vous aider à prendre votre décision :

| Fonctionnalité | Profil standard | Profil personnalisé |

|---|---|---|

| Conception | Limité au catalogue existant | Adapté aux besoins spécifiques |

| Coût de l'outillage | Aucun | Investissement initial nécessaire |

| Délai d'exécution | Court (souvent en stock) | Plus long (création de la filière + production) |

| Coût unitaire | Généralement plus faible pour les petits volumes | Peut être plus faible pour les gros volumes |

| Flexibilité | Plus bas ; peut nécessiter un post-usinage | Élevé ; intègre directement les fonctionnalités |

| Meilleur pour | Structures simples, prototypes, projets sensibles aux coûts | Des conceptions uniques, des fonctions intégrées, des volumes importants |

En fin de compte, le meilleur choix dépend des exigences particulières de votre projet, de votre budget et de votre volume. Consulter un fabricant d'extrusion d'aluminium compétent dès le départ peut vous faire gagner beaucoup de temps et de ressources. Il peut évaluer votre projet et vous indiquer si un profilé standard, un profilé standard modifié ou un profilé entièrement personnalisé constitue la meilleure proposition de valeur.

Services de fabrication spécialisés à rechercher

Votre profilé d'extrusion d'aluminium n'est que le point de départ. Ce qui distingue vraiment un fournisseur, c'est sa capacité à transformer ce profilé en un composant prêt pour votre ligne d'assemblage. Jonglez-vous avec plusieurs fournisseurs pour les finitions ?

Un fabricant d'extrusion d'aluminium de premier plan offre des services de fabrication cruciaux à valeur ajoutée tels que le découpage de précision, le perçage, le poinçonnage, le pliage, le soudage et même l'assemblage. Ces capacités rationalisent votre processus et garantissent que les pièces arrivent prêtes à être intégrées.

Trouver un fabricant d'extrusion d'aluminium qui ne se limite pas à l'extrusion initiale peut considérablement simplifier votre chaîne d'approvisionnement et améliorer la qualité des pièces finales. Lorsqu'une source unique prend en charge ces étapes ultérieures, cela réduit la complexité logistique, minimise les dommages potentiels liés au transport entre les fournisseurs et raccourcit souvent les délais d'exécution. Examinons les principaux services.

Découpage et usinage de précision

Les extrusions brutes sont livrées en grandes longueurs. La première étape consiste toujours à les couper à la taille requise. Mais au-delà du simple sciage, recherchez des fabricants dotés de capacités avancées.

- Découpe CNC : Offre une précision et une répétabilité élevées pour les tolérances de longueur.

- Coupe d'onglet : Pour les coupes angulaires nécessaires dans les assemblages de cadres.

- Perçage et taraudage : Création de trous pour les fixations ou les points d'assemblage.

- Poinçonnage : Création efficace de trous ou de fentes de forme standard ou personnalisée.

- Usinage CNC : Pour les caractéristiques plus complexes telles que les poches, les contre-perçages ou les détails d'extrémité complexes qui vont au-delà de la coupe ou du perçage de base. Cela garantit que les caractéristiques sont parfaitement alignées avec le profilé extrudé.

Formage et mise en forme

Parfois, l'extrusion droite nécessite une mise en forme supplémentaire.

- Cintrage : Création de courbes ou d'angles sur la longueur de l'extrusion. Cela nécessite un outillage et une expertise spécifiques pour éviter de plier ou de déformer le profilé. La capacité à maintenir des précision dimensionnelle1 pendant le pliage est cruciale.

- Soudage : Assemblage d'extrusions entre elles ou avec d'autres composants. La maîtrise du soudage de l'aluminium (TIG ou MIG) est essentielle pour obtenir des joints solides et propres sans compromettre les propriétés du matériau.

Finition et assemblage

Les touches finales préparent la pièce à son utilisation finale.

- Finition de la surface : Elle comprend l'anodisation, le revêtement par poudre, la peinture ou le polissage pour la résistance à la corrosion et l'esthétique. Cette opération est réalisée par l'extrudeuse, ce qui évite toute manipulation supplémentaire.

- Assemblage : Certains fabricants proposent un assemblage léger, qui consiste à fixer des supports, des attaches ou d'autres composants à l'extrusion. Cela permet d'obtenir un sous-ensemble plus complet et de gagner du temps.

Voici un aperçu des avantages des services de fabrication intégrés :

| Service | Bénéfice principal |

|---|---|

| Découpage | Fournit les longueurs exactes nécessaires à l'application. |

| Forage | Crée des trous précis pour l'assemblage/la fixation. |

| Poinçonnage | Ajoute efficacement des trous/fentes. |

| Pliage | Façonne les profils pour répondre à des exigences de conception spécifiques. |

| Soudage | Réunit plusieurs pièces en une seule structure. |

| Finition | Améliore l'aspect et la résistance à la corrosion. |

| Assemblée | Fournit un composant plus complet, prêt à l'emploi. |

Un partenariat avec un fabricant d'extrusion d'aluminium offrant ces services à l'interne réduit le nombre de fournisseurs que vous devez gérer, tout comme les défis d'approvisionnement auxquels font face les gestionnaires occupés. Nous comprenons l'immense valeur des services intégrés pour rationaliser la production et assurer une qualité constante, c'est pourquoi nous défendons les solutions globales. Cela signifie un meilleur contrôle de la qualité et un parcours plus fluide de la matière première à la pièce finie.

Des options de finition qui améliorent les performances

Vous êtes-vous déjà demandé pourquoi certaines pièces en aluminium restent impeccables pendant des années alors que d'autres se décolorent ou se corrodent rapidement ? Le secret réside souvent non seulement dans l'extrusion elle-même, mais aussi dans la touche finale. Cette étape est cruciale, ne la négligez pas !

Le choix de la bonne finition pour vos extrusions d'aluminium est essentiel pour renforcer la durabilité, améliorer la résistance à la corrosion et obtenir l'aspect souhaité. Les fabricants d'extrusions d'aluminium de qualité proposent des options essentielles telles que l'anodisation, le revêtement par poudre et les finitions mécaniques pour répondre à divers besoins fonctionnels et esthétiques.

Le choix de la finition appropriée va au-delà de la simple sélection d'une couleur. Il s'agit d'une décision technique qui a un impact sur la façon dont votre produit résiste à son environnement et se comporte dans le temps. En tant que partenaire de fabrication, PTSMAKE comprend que le traitement de surface final est aussi important que la précision de la pièce elle-même. Examinons quelques options clés proposées par des fournisseurs d'extrusion d'aluminium compétents.

Anodisation : Le bouclier protecteur

Anodisation2 est un processus électrochimique qui crée une couche d'oxyde dure, durable et résistante à la corrosion sur la surface de l'aluminium. Il s'agit essentiellement d'épaissir la couche protectrice naturelle que l'aluminium possède déjà.

Principaux avantages

Ce procédé augmente considérablement la résistance à l'usure, ce qui le rend idéal pour les pièces exposées à la friction ou à des conditions difficiles. L'anodisation transparente conserve l'aspect métallique, mais différentes couleurs peuvent être obtenues par teinture, ce qui offre une flexibilité esthétique combinée à une protection robuste. Nous avons pu constater dans des projets antérieurs que les pièces anodisées conservent leur intégrité beaucoup plus longtemps dans des applications exigeantes.

Revêtement par poudre : Couleur et durabilité

Le revêtement par poudre consiste à appliquer une poudre sèche par voie électrostatique, puis à la faire durcir à chaud. Cela permet d'obtenir une finition qui est généralement plus épaisse et plus durable qu'une peinture liquide classique.

Polyvalence et résistance

L'un des principaux avantages est la vaste gamme de couleurs, de textures et de niveaux de brillance disponibles. La peinture en poudre offre une excellente résistance à l'écaillage, aux rayures et à la décoloration. C'est un choix de premier ordre pour les produits qui ont besoin à la fois d'un fort attrait visuel et d'une protection durable contre les éléments. De nombreux clients apprécient également son aspect écologique, car elle libère généralement moins de composés organiques volatils (COV) que les peintures liquides.

Finitions mécaniques : Texture et aspect

Au-delà des revêtements, les finitions mécaniques modifient la texture de la surface elle-même.

- Brossage : Crée un motif de grain directionnel distinctif.

- Polissage : Permet d'obtenir une surface lisse et très réfléchissante (semblable à un miroir).

- Décapage : Utilise des abrasifs pour une texture mate et non directionnelle.

Ils sont souvent utilisés à des fins décoratives, mais peuvent également préparer la surface à d'autres traitements.

Comparaison des finitions courantes

Le bon choix dépend de vos besoins spécifiques. Voici une comparaison rapide :

| Fonctionnalité | Anodisation | Revêtement par poudre | Mécanique (par exemple, brossé) |

|---|---|---|---|

| Durabilité | Excellent (dureté) | Très bon (résistance) | Variable (orientation esthétique) |

| Protection de l'environnement | Excellent Corrosion/usure | Bonne Corrosion/Impact | Protection minimale |

| Gamme de couleurs | Modéré, aspect métallique | Très large, différentes textures | Modification de la texture de la surface |

| Guide des coûts | Moyen | Moyen | Faible à moyen |

Consulter votre fabricant d'extrusion d'aluminium dès le début de la phase de conception permet de s'assurer que vous choisissez la finition qui offre le meilleur équilibre entre la performance, l'apparence et le coût pour votre application spécifique.

Applications industrielles spécifiques de l'extrusion d'aluminium

Pensez au cadre élégant d'un panneau solaire, au dissipateur thermique complexe de votre ordinateur portable ou aux cadres de fenêtres robustes d'un gratte-ciel. Qu'ont-ils en commun ? Il s'agit souvent d'extrusions d'aluminium méticuleusement conçues, chacune étant adaptée à sa fonction.

Les extrusions d'aluminium sont incroyablement polyvalentes et forment l'ossature de produits dans les secteurs de l'automobile, de la construction, de l'électronique et des énergies renouvelables. Un fabricant d'extrusion d'aluminium compétent adapte les profils, les alliages et les tolérances pour répondre aux exigences de performance spécifiques de chaque industrie.

La véritable magie de l'extrusion d'aluminium réside dans son adaptabilité. Le même processus de base peut produire des profils optimisés pour la légèreté dans une voiture, la gestion thermique dans l'électronique ou la résistance aux intempéries sur la façade d'un bâtiment. Voyons comment ces adaptations se produisent.

Automobile et transports

Dans le monde de l'automobile, chaque gramme compte. Les extrusions d'aluminium sont les championnes de l'allègement, aidant les véhicules à améliorer leur rendement énergétique et leur maniabilité.

- Composants structurels : Les cadres, les sous-cadres et les systèmes de gestion des collisions utilisent des profils creux complexes fabriqués à partir d'alliages à haute résistance (comme les séries 6xxx ou 7xxx) pour obtenir des rapports poids/résistance optimaux.

- Boîtiers de batterie : Les véhicules électriques utilisent des extrusions pour fabriquer des boîtiers de batterie solides, légers et thermoconducteurs.

- Garnitures et éléments décoratifs : Les extrusions offrent des finitions élégantes et résistantes à la corrosion pour les garnitures intérieures et extérieures.

Un fabricant d'extrusion d'aluminium expérimenté travaille en étroite collaboration avec les ingénieurs automobiles pour concevoir des profils qui répondent aux normes de sécurité et de performance les plus strictes.

Construction et architecture

L'industrie du bâtiment utilise largement les extrusions d'aluminium pour leur durabilité, leur faible entretien et leur souplesse de conception.

- Cadres de fenêtres et de portes : Les profilés extrudés (souvent en alliage 6063) créent des joints étanches et permettent des ruptures thermiques qui améliorent l'efficacité énergétique.

- Murs-rideaux et façades : Les profilés à emboîtement complexes permettent de réaliser de superbes façades en verre sur de grands bâtiments, en assurant le soutien structurel et l'attrait esthétique.

- Systèmes structurels : Les fermes, les poutres et les structures de soutien tirent parti de la solidité et de la résistance à la corrosion de l'aluminium, en particulier dans les environnements difficiles.

La possibilité d'extruder des formes complexes offre aux architectes une immense liberté de création.

Électronique et gestion thermique

La miniaturisation et la dissipation de la chaleur sont des défis majeurs dans le domaine de l'électronique. Les extrusions d'aluminium offrent d'excellentes solutions.

- Dissipateurs de chaleur : Les profils extrudés avec des ailettes complexes maximisent la surface pour une dissipation efficace de la chaleur des processeurs et des composants de puissance. Des alliages spécifiques à haute conductivité thermique sont sélectionnés.

- Enveloppes et boîtiers : Des extrusions solides, légères et facilement usinables forment des boîtiers de protection pour les appareils électroniques sensibles. La finition doit souvent assurer l'isolation électrique ou des qualités esthétiques spécifiques.

- Cadres et supports : Utilisé dans les serveurs, les racks et autres assemblages électroniques pour le support structurel. L'élément final tempérament du matériau3 est cruciale pour garantir la résistance requise après tout usinage secondaire.

Énergies renouvelables

Les extrusions d'aluminium sont essentielles à la révolution de l'énergie verte, en particulier dans le domaine de l'énergie solaire.

- Cadres de panneaux solaires : Les cadres légers mais solides (généralement en alliage 6005 ou 6063) protègent les panneaux photovoltaïques et permettent un montage facile. La résistance à la corrosion est essentielle pour des décennies d'exposition à l'extérieur.

- Systèmes de montage : Les rails et les supports extrudés créent des structures polyvalentes et durables pour les panneaux solaires installés sur les toits ou au sol. Des profils personnalisés sont souvent développés pour répondre à des besoins d'installation spécifiques.

Voici un aperçu rapide de la façon dont les caractéristiques de l'extrusion s'alignent sur les besoins de l'industrie :

| L'industrie | Exigence clé | Séries d'alliages typiques | Applications courantes |

|---|---|---|---|

| Automobile | Résistance au poids, sécurité | 6xxx, 7xxx | Cadres, boîtiers de batterie, garnitures |

| La construction | Durabilité, résistance aux intempéries. | 6063, 6061 | Encadrements de portes et fenêtres, façades, structures |

| Électronique | Conduite thermique, précision | 6063, 6061, 1xxx | Dissipateurs thermiques, boîtiers, supports |

| Énergies renouvelables | Résistance à la corrosion, résistance | 6005, 6063, 6061 | Cadres de panneaux solaires, systèmes de montage |

Le fait de travailler dans différents secteurs chez PTSMAKE, principalement dans l'usinage CNC et le moulage par injection, m'a permis de comprendre à quel point les propriétés des matériaux et les techniques de fabrication précises doivent s'aligner parfaitement sur les exigences de l'application finale. Ce principe est particulièrement vrai pour les extrusions d'aluminium, où le partenariat avec un fabricant d'extrusion d'aluminium compétent garantit que le profilé final offre exactement les performances requises dans son contexte industriel spécifique.

Délais d'exécution et considérations relatives à la chaîne d'approvisionnement

L'attente de pièces peut bloquer l'ensemble de votre projet. Comment prévoir avec précision les délais de livraison des extrusions d'aluminium, en particulier des extrusions sur mesure, et assurer le bon fonctionnement de votre chaîne de production ? Décortiquons les délais et la manière de les gérer.

Pour comprendre et gérer les délais de livraison des extrusions d'aluminium, il faut connaître les cycles de production typiques, savoir que des facteurs comme la création des matrices et la finition influencent les calendriers, et mettre en place une communication et une planification efficaces avec votre fabricant d'extrusion d'aluminium.

Naviguer dans la chaîne d'approvisionnement de composants personnalisés tels que les extrusions d'aluminium exige de la prévoyance. Des retards inattendus peuvent se répercuter sur l'ensemble de votre programme de production et avoir un impact sur les coûts et les délais de mise sur le marché. D'après notre expérience de la gestion de projets de fabrication complexes chez PTSMAKE, une planification proactive et une communication claire sont essentielles.

Comprendre les délais d'exécution typiques

Les délais de livraison des extrusions d'aluminium varient considérablement en fonction de plusieurs facteurs. Il est essentiel de faire la différence entre les profils standard et les profils sur mesure :

- Profils standard : Il s'agit souvent des délais les plus courts, pouvant aller jusqu'à 1 à 2 semaines ou même être disponibles en stock, car les matrices d'extrusion existent déjà et sont fréquemment utilisées.

- Profils personnalisés : Il faut alors concevoir, fabriquer, tester et approuver une nouvelle filière d'extrusion. Cette phase initiale d'outillage peut à elle seule prendre plusieurs semaines (généralement de 3 à 6 semaines, mais parfois plus longtemps pour les conceptions très complexes). Une fois la filière prête, l'extrusion proprement dite et toute finition ou fabrication ultérieure prennent plus de temps. Une estimation raisonnable d'une nouveau L'extrusion sur mesure peut durer de 6 à 12 semaines, en fonction de la complexité et de la finition.

Facteurs influençant les calendriers de production

Plusieurs éléments peuvent influer sur la rapidité avec laquelle vous recevez vos pièces :

Complexité et création de Die

Comme nous l'avons mentionné, la création d'une nouvelle matrice est souvent l'étape la plus longue pour les commandes personnalisées. Les conceptions de profilés complexes nécessitent une fabrication et des essais plus complexes, et donc plus longs. Les matrices existantes peuvent également nécessiter un entretien ou une réparation, ce qui peut entraîner des retards.

Disponibilité du matériel

Si l'aluminium est courant, des alliages spécifiques ou des tailles de billettes peuvent avoir des délais d'approvisionnement plus longs, en particulier pendant les périodes de forte demande ou de perturbation de la chaîne d'approvisionnement. Il est essentiel de confirmer la disponibilité des matériaux à un stade précoce.

Horaires et capacité de la presse

La charge de travail d'un fabricant d'extrusion d'aluminium a un impact direct sur les délais de livraison. Ses presses d'extrusion fonctionnent selon des horaires, et votre commande doit s'y intégrer. Une forte demande peut entraîner des files d'attente plus longues. Certains fabricants peuvent offrir accélérant4 mais cela a généralement un coût élevé.

Opérations secondaires

Les extrusions simples coupées à la longueur seront plus rapides que celles qui nécessitent un usinage CNC important, des étapes de finition multiples (comme l'anodisation) et des traitements de surface. et peinture) ou l'assemblage. Chaque étape supplémentaire ajoute du temps pour le traitement, la manipulation et les contrôles de qualité.

Quantité commandée

Bien que cela soit contre-intuitif, les très petites séries personnalisées peuvent parfois avoir une durée de vie plus longue. relatif les délais d'exécution, car le temps de réglage de la matrice et de la presse est important par rapport à la courte série de production. Les séries plus importantes bénéficient d'économies d'échelle une fois la production lancée, mais il faut naturellement plus de temps pour produire la totalité de la quantité.

Stratégies pour une gestion efficace de la chaîne d'approvisionnement

La gestion efficace des délais nécessite une collaboration et une planification :

- S'engager tôt : Discutez de votre projet avec les fabricants potentiels d'extrusion d'aluminium le plus tôt possible, même pendant la phase de conception. Ils peuvent fournir des estimations de temps réalistes et suggérer des modifications de conception susceptibles de simplifier l'outillage ou la production.

- Fournir des spécifications claires : Veiller à ce que tous les dessins, tolérances, exigences de finition et quantités soient clairement définis dès le départ afin d'éviter les retards dus à des clarifications ou à des retouches.

- Tenir compte des tampons : Intégrez des délais tampons réalistes dans le calendrier global de votre projet. Ne vous fiez pas au délai d'exécution du meilleur scénario possible.

- Maintenir une communication ouverte : Communiquez régulièrement avec votre fournisseur pour obtenir des informations sur l'état de la production. Les bons fabricants seront proactifs et vous préviendront des retards potentiels. Chez PTSMAKE, nous savons que la confiance simplifie tout, et cela commence par une communication honnête.

- Envisager des commandes globales ou des prévisions : Si vous avez des besoins permanents, le fait de fournir des prévisions ou de passer des commandes globales peut aider le fabricant à planifier la capacité et l'approvisionnement en matériaux, ce qui peut permettre de raccourcir les délais pour les versions suivantes.

Voici un aperçu simplifié des facteurs susceptibles de contribuer aux délais de livraison :

| Stade | Délai typique (estimation) | Facteurs clés influençant |

|---|---|---|

| Conception et création de moules | 3-6+ semaines (sur mesure uniquement) | Complexité, charge du fabricant |

| Approvisionnement en matériel | 1-3 semaines | Spécificité de l'alliage, disponibilité |

| Extrusion et découpe | 1-2 semaines | Calendrier de la presse, quantité |

| Finition/Fabrication | 1-4 semaines | Type de processus, complexité |

| Total sur mesure (nouveau) | 6-12+ semaines | Somme des étapes précédentes |

| Profil standard | 1-3 semaines | Filière en stock/existante |

Note : Il s'agit d'estimations générales qui peuvent varier considérablement.

En fin de compte, le partenariat avec un fabricant d'extrusion d'aluminium fiable qui valorise la transparence et la collaboration est votre meilleure stratégie pour naviguer dans les délais et s'assurer que votre chaîne d'approvisionnement fonctionne efficacement.

Évaluation du contrôle de la qualité et de la certification

Imaginez que vous receviez un lot important d'extrusions d'aluminium personnalisées et que vous découvriez qu'elles ne respectent pas les tolérances critiques pour votre assemblage. C'est un revers coûteux. C'est pourquoi il n'est pas seulement important de comprendre comment un fabricant aborde la qualité, c'est absolument essentiel pour la réussite d'un projet.

Un fabricant d'extrusion d'aluminium réputé démontre son engagement par le biais de systèmes de contrôle de la qualité robustes, y compris les certifications ISO, la vérification précise des dimensions à l'aide d'outils avancés et des tests de matériaux approfondis pour garantir que les extrusions répondent toujours à vos spécifications exactes.

Lorsque vous vous associez à un fabricant d'extrusion d'aluminium, vous lui confiez un élément essentiel de votre produit. La vérification de ses processus de contrôle de la qualité et de ses certifications n'est pas négociable. C'est la base sur laquelle repose une fabrication fiable. Voyons ce qu'il faut rechercher.

Le cadre : Systèmes de gestion de la qualité (SGQ)

Une approche structurée de la qualité est souvent formalisée par un système de gestion de la qualité.

Certification ISO 9001

Il s'agit de la norme internationale la plus reconnue en matière de SMQ. La détention d'une certification ISO 9001 indique que le fabricant a établi et suivi des procédures documentées pour les processus clés, qu'il met l'accent sur la satisfaction du client et qu'il s'engage à s'améliorer en permanence. Bien qu'il ne s'agisse pas du seul indicateur, il témoigne d'un engagement sérieux en faveur d'une qualité reproductible. Elle donne l'assurance que des processus sont en place pour détecter les erreurs avant qu'elles ne vous atteignent.

Vérification de la forme : Vérification dimensionnelle

Les extrusions d'aluminium nécessitent souvent des tolérances serrées pour un ajustement et un fonctionnement corrects. Comment un fabricant peut-il s'assurer qu'il respecte vos spécifications ?

Techniques de mesure

Les principaux fabricants utilisent une combinaison d'outils :

- Pieds à coulisse et micromètres : Pour un contrôle rapide des principales dimensions.

- Machines à mesurer tridimensionnelles (MMT) : Pour des mesures 3D très précises de profils complexes.

- Comparateurs optiques/scanners : Vérifier les formes complexes des profils par rapport aux dessins de conception.

Une précision dimensionnelle constante évite les problèmes d'assemblage en aval, ce qui permet de gagner du temps et de l'argent. Dans le cadre de projets antérieurs, nous avons constaté que même de légères déviations peuvent interrompre une chaîne de production.

Confirmation de la substance : Essais sur les matériaux

Le choix du bon alliage d'aluminium avec les bonnes propriétés est crucial pour la performance. La vérification est essentielle.

Garantir les spécifications de l'alliage

Les fabricants doivent disposer de processus permettant de vérifier les matières premières entrantes et de confirmer que le produit final répond aux propriétés mécaniques requises. Les essais les plus courants sont les suivants :

- Essai de dureté : Vérifie la résistance du matériau à l'indentation, ce qui indique qu'il est bien tempéré.

- Essai de traction : Mesure la résistance et la ductilité.

- Spectrométrie5: Cette technique confirme avec précision la composition élémentaire de l'alliage d'aluminium, ce qui garantit que vous avez reçu la qualité exacte (par exemple, 6061 ou 6063) que vous avez spécifiée.

Voici un aperçu des contrôles les plus courants :

| Type de contrôle de qualité | Objectif | Niveau d'importance |

|---|---|---|

| Certification ISO 9001 | Confirme la normalisation du contrôle des processus | Haut |

| Contrôles dimensionnels (CMM) | Vérification de géométries complexes et de tolérances serrées | Haut |

| Essai de composition des matériaux | Veille à ce que la nuance et les propriétés de l'alliage soient correctes | Haut |

| Inspection visuelle | Capture les défauts de surface, les incohérences de finition | Moyen |

Chez PTSMAKE, nos valeurs fondamentales consistent à dire la vérité et à établir la confiance ; un contrôle de qualité rigoureux est la façon dont nous mettons en pratique ces valeurs dans la fabrication, en nous assurant que nous dépassons les spécifications. Choisir un fabricant d'extrusion d'aluminium qui effectue un contrôle de qualité transparent et rigoureux permet d'avoir l'esprit tranquille et de garantir la performance de votre produit final.

Comment choisir le bon partenaire de fabrication

Choisir le fournisseur le moins cher peut sembler judicieux au départ, mais quels sont les coûts cachés qui pourraient apparaître plus tard ? Choisir le bon fabricant d'extrusion d'aluminium implique d'évaluer bien plus que le prix afin d'assurer la réussite de votre projet et d'éviter d'éventuels maux de tête par la suite.

Pour sélectionner le fabricant d'extrusion d'aluminium idéal, il faut évaluer l'expertise technique, la réactivité en matière de communication, les capacités de soutien à la conception, les systèmes de qualité vérifiés et l'engagement du fabricant à être un partenaire fiable à long terme au-delà du devis initial.

Trouver le bon partenaire ne consiste pas seulement à faire fabriquer des pièces ; il s'agit d'établir une relation qui soutienne vos objectifs, de la conception à la réalisation. Le prix est certes un facteur, mais il ne doit pas occulter les capacités critiques et la fiabilité. Regardons au-delà du résultat net.

Capacité technique

Le fabricant dispose-t-il de l'équipement et de l'expertise nécessaires pour répondre à vos besoins spécifiques ? Recherchez des presses d'extrusion modernes, des outils de coupe de précision et de l'expérience avec les alliages nécessaires à votre projet. Peut-il traiter des profils complexes et maintenir des tolérances serrées de manière constante ? Dans le cadre de projets antérieurs, nous avons constaté que la capacité d'un partenaire à comprendre et à exécuter des conceptions complexes permet de gagner beaucoup de temps et d'éviter des révisions coûteuses par la suite. Leur profondeur technique est un reflet direct de la qualité à laquelle vous pouvez vous attendre.

Service à la clientèle et communication

Dans quelle mesure le partenaire potentiel est-il réactif et serviable ? Il est essentiel de répondre rapidement aux questions, de communiquer clairement sur les délais et de résoudre les problèmes de manière proactive. Vous avez besoin d'un partenaire qui agisse comme une extension de votre équipe. Chez PTSMAKE, nous croyons fermement que "la confiance simplifie tout", et cela commence par une communication transparente et cohérente. Si un fournisseur potentiel est difficilement joignable ou reste vague pendant le processus d'établissement du devis, imaginez que vous devez gérer des problèmes de production avec lui.

Assistance à la conception (DfM)

Un bon fabricant d'extrusion d'aluminium peut souvent fournir un retour d'information sur la conception pour la fabrication (DfM). Il peut suggérer des modifications subtiles du profil qui simplifient l'extrusion, réduisent les coûts d'outillage ou améliorent la fonctionnalité de la pièce sans compromettre l'intention de votre conception. Cette approche collaborative montre qu'ils s'investissent dans la réussite de votre projet, et pas seulement dans l'exécution d'une commande. Comprendre les problèmes potentiels tels que empilage de tolérances6 précoce peut éviter des problèmes d'assemblage majeurs.

Normes de qualité et vérification

Ne vous contentez pas de les croire sur parole, vérifiez leur engagement en matière de qualité. Ont-ils des certifications telles que ISO 9001 ? Quels sont ses processus d'inspection ? Renseignez-vous sur leur équipement de vérification dimensionnelle (comme les MMT ou les scanners optiques) et sur leurs procédures d'essai des matériaux. Une qualité constante est vitale, en particulier pour les ingénieurs comme Matthew Shekels qui dépendent de composants précis.

Fiabilité à long terme

Tenez compte de la stabilité et des antécédents du fabricant. Est-il financièrement solide ? A-t-il des témoignages positifs ou des études de cas ? Un partenaire fiable est un partenaire sur lequel vous pouvez compter pour des commandes répétées et que vous pouvez éventuellement faire évoluer en fonction de vos besoins. Recherchez une entreprise qui privilégie les relations à long terme plutôt que les gains à court terme.

Voici une liste de contrôle pour une évaluation rapide :

| Facteur d'évaluation | Questions clés à poser | Importance |

|---|---|---|

| Capacité technique | Disposent-ils de l'équipement et de l'expertise adéquats pour ma complexité et mon alliage ? | Haut |

| Service clientèle | Sont-ils réactifs, clairs et proactifs dans leur communication ? | Haut |

| Assistance à la conception (DfM) | Proposent-ils des suggestions pour optimiser la conception en vue de la fabrication ? | Moyen |

| Systèmes de qualité | Quelles sont les certifications (ISO 9001 ?) et les méthodes d'inspection utilisées ? | Haut |

| Fiabilité | Quels sont leurs antécédents, leur stabilité et l'importance qu'elles accordent aux partenariats à long terme ? | Haut |

Choisir le bon fabricant d'extrusion d'aluminium est une décision stratégique. En regardant au-delà du prix et en évaluant soigneusement ces facteurs clés, vous augmentez considérablement vos chances de réussite et de bon déroulement du processus de production.

Apprenez comment le maintien de mesures précises après le formage a un impact sur l'assemblage final et la fonction. ↩

Cliquez pour comprendre ce processus électrochimique et ses avantages pour l'aluminium. ↩

Découvrez comment le traitement thermique modifie la résistance et la maniabilité de l'aluminium pour des utilisations spécifiques. ↩

Découvrez le processus d'accélération d'une commande, qui implique souvent des coûts supplémentaires ou des ajustements de calendrier. ↩

Découvrez comment cette technique permet d'identifier avec précision la composition chimique des alliages d'aluminium. ↩

Comprendre comment les tolérances des pièces individuelles s'accumulent dans un assemblage et influent sur l'ajustement. ↩