Une conception inadéquate du dissipateur thermique détruit les composants électroniques plus rapidement que la plupart des ingénieurs ne le pensent. Vous concevez un circuit parfait, vous vous procurez des composants de qualité, puis vous voyez la fiabilité de votre produit compromise par des défaillances thermiques, car le dissipateur thermique n'est pas adapté aux conditions réelles.

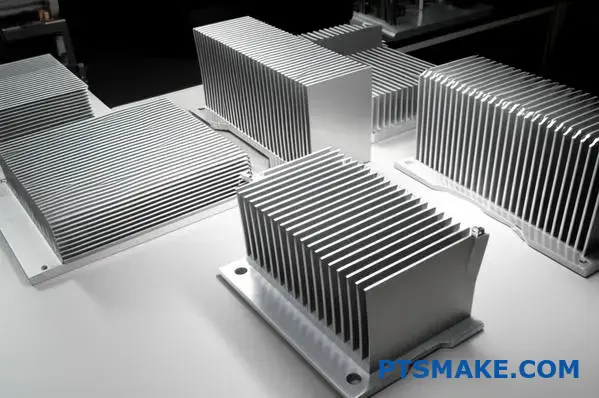

Les dissipateurs thermiques estampés offrent une solution de gestion thermique économique qui concilie efficacité de fabrication et performances de refroidissement adéquates. Ces composants utilisent un estampage progressif pour créer des ailettes directement à partir du matériau de base, éliminant ainsi les interfaces de liaison tout en conservant l'intégrité structurelle pour les applications de puissance moyenne.

Le choix entre les ailettes estampées, extrudées ou collées détermine souvent la réussite de votre projet. J'ai travaillé avec des équipes d'ingénieurs qui ont eu du mal à prendre cette décision, voyant des prototypes échouer aux tests thermiques parce qu'ils avaient choisi la mauvaise approche de fabrication. Ce guide vous présente les considérations techniques les plus importantes lors de la conception de dissipateurs thermiques estampés pour votre application spécifique.

Qu'est-ce qui rend la conception d'un dissipateur thermique ‘ estampable ’ ?

Vous êtes-vous déjà demandé ce qui rend la conception d'un dissipateur thermique réellement réalisable ? Il ne s'agit pas seulement de performances thermiques. Pour un dissipateur thermique estampé, tout repose sur la conception pour la fabricabilité (DFM).

La DFM garantit que votre conception est efficace et rentable à produire. Elle évite les retouches coûteuses et les retards.

Principes fondamentaux de l'estampage

Des facteurs clés déterminent si une conception est " estampable ". Il s'agit notamment du choix des matériaux, de l'épaisseur et de la géométrie des éléments tels que les ailettes. Ignorer ces facteurs peut entraîner des échecs de production.

Principales considérations en matière de conception

Une conception réussie concilie les besoins thermiques et les limites de fabrication.

| Paramètres | Directive pour l'estampillage |

|---|---|

| Rayons de courbure minimaux | En général, au moins 1 fois l'épaisseur du matériau |

| Rapport d'aspect des ailerons | Maintenir un faible rapport hauteur/épaisseur |

| Emplacement des fonctionnalités | Prévoyez suffisamment d'espace entre les éléments. |

| Epaisseur du matériau | Doit être cohérent tout au long de la pièce |

Suivre ces règles simples est la première étape. Cela facilite l'ensemble du processus de production pour toutes les personnes impliquées.

La conception pour l'emboutissage consiste à respecter les limites du matériau. Il s'agit de comprendre comment la tôle se comporte sous pression. On ne peut pas simplement créer des plis nets à 90 degrés sans conséquences.

Pourquoi les rayons de courbure minimaux sont-ils importants ?

Lorsque vous pliez du métal, la surface extérieure s'étire et la surface intérieure se comprime. Si le pli est trop prononcé par rapport à l'épaisseur du matériau, la surface extérieure peut se fissurer. Il s'agit d'un point de défaillance courant que l'on observe dans les conceptions non optimisées. En règle générale, le rayon de courbure intérieur doit être au moins égal à l'épaisseur du matériau.

Limitations relatives aux matériaux et aux ailettes

L'épaisseur du matériau doit être constante. Les outils d'estampage sont conçus pour une épaisseur spécifique. Il n'est pas possible de la modifier. Le processus implique un contrôle déformation du matériau1, et la cohérence est essentielle.

Prenez également en compte le rapport d'aspect des ailettes. Les ailettes très hautes et fines ont tendance à se plier ou à se casser pendant le processus d'estampage. Elles peuvent également causer des problèmes de flux de matière dans la matrice.

Éviter les défauts courants

Le placement stratégique des éléments est crucial. Placer des trous, des fentes ou d'autres éléments trop près d'un coude ou du bord peut provoquer des déchirures ou des déformations. Le matériau a besoin d'espace pour s'écouler et se former correctement.

| Emplacement des fonctionnalités | Distance minimale par rapport au virage | Distance minimale par rapport au bord |

|---|---|---|

| Trous (ronds) | > 2,5 fois l'épaisseur du matériau | > 1,5 fois l'épaisseur du matériau |

| Fentes (rectangulaires) | > Épaisseur du matériau 3,0x | > Épaisseur du matériau 2,0x |

Chez PTSMAKE, nous examinons souvent les conceptions avec nos clients afin de détecter ces problèmes à un stade précoce. Un petit ajustement lors de la phase de conception permet de gagner beaucoup de temps et d'argent par la suite.

Un dissipateur thermique ‘ estampable ’ respecte les principes DFM, tels que les rayons de courbure minimaux et le placement intelligent des caractéristiques. Il est essentiel de respecter l'épaisseur du matériau et le rapport d'aspect des ailettes. Cette approche permet d'éviter les défauts et garantit une production efficace et rentable dès le départ.

En quoi diffère-t-il d'un dissipateur thermique extrudé ?

Lors du choix d'un dissipateur thermique, le procédé de fabrication est essentiel. Les dissipateurs thermiques estampés et extrudés semblent similaires. Mais ils diffèrent considérablement en termes de coût et de conception.

Chez PTSMAKE, nous guidons quotidiennement nos clients dans ce choix. Celui-ci dépend souvent du budget et du volume de production.

Coût et volume de production

Votre investissement initial par rapport au coût à long terme est un facteur clé. Un dissipateur thermique estampé nécessite un coût d'outillage initial plus élevé. Mais son prix unitaire est beaucoup plus bas en production de masse.

| Facteur | Estampage de dissipateur thermique | Dissipateur thermique extrudé |

|---|---|---|

| Coût de l'outillage | Haut | Faible |

| Prix à la pièce | Très faible (volume élevé) | Modéré |

| Meilleur pour | Production de masse | Prototypes, faibles volumes |

Ce compromis est fondamental. Il détermine la planification financière de l'ensemble de votre projet.

Performances thermiques et conception

Les dissipateurs thermiques extrudés utilisent généralement des alliages d'aluminium. Ces matériaux offrent une excellente conductivité thermique constante. Cela en fait un choix fiable et simple pour de nombreuses applications. Ils sont très performants.

Cependant, un dissipateur thermique estampé offre une plus grande liberté de conception. Vous n'êtes pas limité à une seule section transversale. L'estampage permet d'obtenir des formes tridimensionnelles complexes.

L'avantage de la flexibilité

Nous pouvons créer des ailettes avec une densité et une géométrie variables. Cela permet d'optimiser le flux d'air dans les espaces restreints. Cela est impossible avec l'extrusion. Le métal subit également durcissement au travail2 pendant l'estampage, ce qui peut légèrement modifier ses caractéristiques.

Matériaux et personnalisation

L'extrusion fonctionne mieux avec l'aluminium. L'estampage, en revanche, permet de traiter divers matériaux. Nous utilisons souvent le cuivre pour ses propriétés thermiques supérieures. C'est un avantage considérable pour les besoins en haute performance.

| Fonctionnalité | Estampage de dissipateur thermique | Dissipateur thermique extrudé |

|---|---|---|

| Performance thermique | Bon à excellent (selon le matériau) | Bon à excellent |

| Flexibilité de la conception | Élevée (densité variable des ailettes) | Faible (section transversale fixe) |

| Options de matériaux | Aluminium, cuivre, etc. | Principalement des alliages d'aluminium |

La meilleure méthode dépend de vos objectifs spécifiques. Vous devez trouver le juste équilibre entre performances, coût et exigences en matière de conception.

Alors que les dissipateurs extrudés offrent des performances solides et fiables, les dissipateurs estampés offrent une flexibilité de conception unique. Ils présentent également des avantages financiers significatifs dans le cadre d'une production à grand volume, ce qui rend le choix dépendant des besoins spécifiques et de l'échelle de votre projet.

Quelles sont les limites thermiques et mécaniques inhérentes ?

Chaque technologie a ses limites. Il est essentiel de les comprendre pour réussir la conception d'un produit. Pour l'estampage des dissipateurs thermiques, les principales limites sont d'ordre thermique et mécanique.

Nous devons tenir compte du rapport hauteur/épaisseur des ailettes. Des ailettes plus hautes et plus fines semblent idéales. Mais elles peuvent se déformer pendant la production. Cela a un impact sur les performances et la fiabilité.

Ratio de fin Réalité

Il existe un compromis entre la surface et la facilité de fabrication. Repousser trop loin les limites entraîne des problèmes.

| Aspect | Objectif idéal | Limite pratique |

|---|---|---|

| Hauteur des ailerons | Optimiser pour la surface | Limité par la stabilité des matériaux |

| Épaisseur de l'ailette | Réduire au minimum le poids | Doit résister à la flexion |

| Ratio | Haut | ~15:1 à 20:1 (variable) |

Approfondissement des contraintes

La connexion entre l'ailette et la base est essentielle. Il ne s'agit jamais d'une liaison thermique parfaite. Il y a toujours un certain niveau de résistance thermique interfaciale3. Ce petit espace, même microscopique, peut entraver le flux thermique. Il réduit l'efficacité globale du dissipateur thermique. Chez PTSMAKE, nous nous efforçons de minimiser ce phénomène grâce à un contrôle précis des processus.

Une autre préoccupation majeure concerne l'intégrité structurelle. Comment la pièce se comporte-t-elle sous contrainte ? Les vibrations constituent un problème courant, en particulier dans les applications automobiles ou industrielles. Un dissipateur thermique estampé mal conçu peut souffrir de fatigue et tomber en panne prématurément. Nous analysons soigneusement ces charges dynamiques pendant la phase de conception.

Points de défaillance mécanique courants

Nous devons anticiper les faiblesses potentielles. L'expérience acquise lors de projets antérieurs nous aide à les identifier rapidement.

| Facteur de stress | Mode de défaillance potentiel | Considérations relatives à la conception |

|---|---|---|

| Vibrations | Fissure à la base | Renforcement de la géométrie de base |

| Choc mécanique | Déformation permanente | Sélection des matériaux, renforts |

| Pression constante | Fluage des matériaux au fil du temps | Choisir des alliages à haute stabilité |

Cette attention portée à la fabricabilité garantit que le produit final répond de manière fiable aux spécifications thermiques et mécaniques. Il s'agit de trouver le juste équilibre entre des performances idéales et les réalités physiques du monde réel.

Les principales limites des dissipateurs thermiques estampés concernent le rapport géométrique des ailettes, la liaison thermique imparfaite entre les composants et la garantie de l'intégrité structurelle sous l'effet des vibrations et des contraintes mécaniques. Ces facteurs doivent être équilibrés pour obtenir des performances optimales et fiables.

Quels sont les principaux types de géométries d'ailettes estampées ?

Les ailettes estampées sont disponibles en différentes géométries. Chaque conception offre des avantages thermiques et structurels uniques. Il est important de bien les comprendre pour choisir la solution la mieux adaptée à vos besoins.

Explorons deux des types les plus courants.

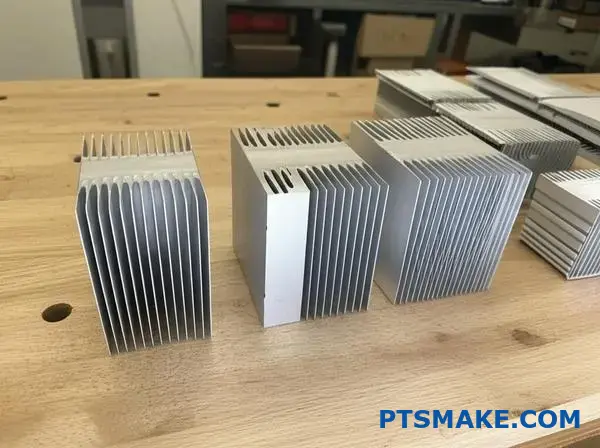

Ailerons à fermeture éclair

Les ailettes à fermeture éclair sont estampées individuellement. Elles sont ensuite empilées et emboîtées les unes dans les autres. Ce processus permet d'obtenir un ensemble d'ailettes dense et robuste. C'est un choix populaire pour de nombreuses applications.

Ailerons repliés

Les ailettes pliées sont créées à partir d'une seule feuille. Le métal est plié en avant et en arrière de manière continue. Cela crée une structure similaire à un accordéon.

| Type d'aileron | Méthode de fabrication | Avantage principal |

|---|---|---|

| Aileron à fermeture éclair | Estampage et empilage individuels | Haute densité et rigidité |

| Aileron plié | Flexion continue | Assemblage plus simple |

Ces conceptions sont fondamentales pour créer un dissipateur thermique à estampage efficace.

Le choix entre des ailettes à fermeture éclair et des ailettes pliées va au-delà de l'aspect esthétique. Il a une incidence sur les performances, le coût et l'assemblage. C'est votre application spécifique qui vous guidera vers la meilleure décision.

Approfondissement : Applications des ailettes à fermeture éclair

Les ailettes à fermeture éclair sont idéales pour les applications à haute puissance. Leur conception emboîtable crée une structure très stable. Cela permet d'obtenir des ensembles d'ailettes denses, maximisant ainsi la surface.

Ils s'intègrent également bien aux caloducs. Les ailettes peuvent être estampées avec des découpes précises. Cela garantit un ajustement parfait et un contact thermique optimal.

La fabrication de ces ailettes implique souvent estampage progressif4. Bien que l'outillage initial puisse représenter un investissement, il permet de réduire les coûts unitaires dans le cadre d'une production à grand volume.

Considérations relatives aux ailettes repliées

Les ailettes pliées sont particulièrement adaptées aux projets où le coût est un facteur déterminant. Leur processus de fabrication est plus simple, puisqu'il utilise une seule pièce de matériau. Cela réduit la complexité et le temps d'assemblage.

L'un des principaux défis consiste à garantir une bonne adhérence thermique. L'ailette doit être en contact constant avec le dissipateur thermique ou la base.

Dans les projets précédents chez PTSMAKE, nous utilisons généralement le brasage ou l'époxy thermique. Cela garantit une liaison sûre et un transfert de chaleur efficace. Le choix final de la conception dépend toujours d'un équilibre entre les performances et le budget.

Les ailettes zippées et pliées sont les deux principaux types d'ailettes estampées. Les ailettes zippées offrent une densité élevée et une grande stabilité structurelle, ce qui les rend idéales pour les conceptions complexes. Les ailettes pliées constituent une solution plus simple et plus économique, avec un assemblage facile.

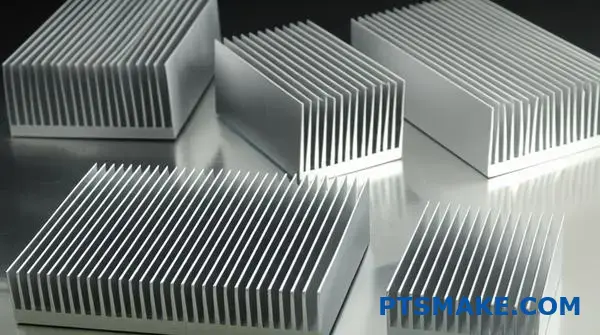

Comment ces dissipateurs thermiques sont-ils classés par application ?

Tous les dissipateurs thermiques ne sont pas identiques. L'application est le facteur le plus important dans leur conception. Un dissipateur thermique pour une lampe LED est très différent de celui destiné à un processeur de serveur.

Leur fonction est la même : dissiper la chaleur. Mais leur environnement et leur charge thermique sont diamétralement opposés. Cela a un impact direct sur leur forme et leur fonction finales. Comparons-les.

| Fonctionnalité | LED à faible consommation | Processeur haute performance |

|---|---|---|

| Méthode de refroidissement | Passif (convection) | Actif (air pulsé) |

| Densité des ailerons | Faible (pas large) | Élevé (ailettes denses) |

| Priorité aux coûts | Haut | Modéré |

Examinons d'abord l'éclairage LED à faible puissance. Ici, l'objectif est simple : un refroidissement efficace et économique. Ces applications utilisent presque toujours des dissipateurs thermiques passifs.

Les ailettes sont très espacées. Cette conception favorise une convection naturelle efficace de l'air. Elle empêche également la poussière de s'accumuler facilement sur les ailettes au fil des années d'utilisation. Pour ces applications, un dissipateur thermique estampé basique ou une extrusion d'aluminium constitue souvent la solution idéale. Il remplit sa fonction à moindre coût.

Les processeurs des serveurs représentent un défi tout à fait différent. Ils produisent une quantité énorme de chaleur dans un espace très réduit. C'est là que le refroidissement actif devient essentiel.

Un ventilateur force l'air à travers un réseau dense d'ailettes minces. Cette conception maximise la surface d'échange thermique dans un environnement restreint. Le haut flux de chaleur5 du processeur exige cette approche agressive.

D'après notre expérience chez PTSMAKE, la fabrication de ces ailettes à haute densité nécessite une grande précision. Nous utilisons souvent l'usinage CNC pour créer les géométries complexes et les tolérances serrées requises pour ces composants critiques des serveurs. Cela garantit un transfert thermique et une fiabilité optimaux.

| Considérations relatives à la conception | Éclairage LED | Processeur du serveur |

|---|---|---|

| Charge thermique | Faible | Très élevé |

| Débit d'air | Convection naturelle | Convection forcée (ventilateur) |

| Environnement | En plein air / Ménage | Rack serveur fermé |

| Besoin de fiabilité | Standard | Essentiel à la mission |

La conception d'un dissipateur thermique est adaptée à sa fonction. Une conception simple et passive convient aux LED de faible puissance. Mais les processeurs haute performance nécessitent des solutions de refroidissement actives complexes pour gérer les charges thermiques intenses et garantir leur fiabilité. C'est toujours l'application qui définit la forme et la fonction.

Quelles caractéristiques de conception facilitent le montage et l'intégration ?

Un montage correct est essentiel pour tout composant. Pour un dissipateur thermique estampé, il s'agit à la fois de stabilité et de performances thermiques. Les bonnes caractéristiques rendent l'installation simple et sûre.

Cela garantit un ajustement parfait sur le circuit imprimé. Une bonne connexion maximise le transfert de chaleur loin de vos composants critiques.

Solutions clés de montage

Nous mettons l'accent sur les dispositifs de montage intégrés. Ceux-ci sont directement intégrés au dissipateur thermique lors de la fabrication. Cette approche réduit le temps d'assemblage et les points de défaillance potentiels.

Simplicité d'installation

Le choix de la fonctionnalité appropriée dépend de votre processus d'assemblage et de votre budget. Chacune offre des avantages uniques pour différentes applications.

| Type de caractéristique | Meilleur pour | Vitesse d'installation |

|---|---|---|

| Trous estampés | Projets sensibles aux coûts | Modéré |

| Inserts filetés | Environnements à fortes vibrations | Plus lent |

| Punaises | Assemblage rapide, sans outils | Très rapide |

Une bonne conception ne se limite pas à des ailettes de refroidissement. Elle concerne également la manière dont la pièce s'intègre dans le système global. Une intégration transparente permet de gagner du temps et évite les maux de tête lors de l'assemblage final. C'est une priorité pour nous chez PTSMAKE dès la phase initiale de conception.

Un examen approfondi des fonctionnalités d'intégration

Examinons les options de montage les plus courantes. Chacune d'entre elles répond à un défi technique spécifique. Le choix effectué a une incidence sur l'efficacité de l'assemblage et la fiabilité globale du produit.

Trous de montage estampés

Il s'agit de la solution la plus simple et la plus rentable. Les trous sont créés pendant le processus d'estampage lui-même. Cela signifie qu'aucune opération secondaire n'est nécessaire. C'est la solution idéale pour la production à grand volume, où chaque seconde et chaque centime comptent.

Inserts filetés (PEM)

Pour les applications nécessitant des connexions solides et réutilisables, les inserts filetés sont parfaits. Il s'agit de petites fixations installées dans le dissipateur thermique à l'aide d'un processus de sertissage6. Ils fournissent des filetages robustes pour les vis, ce qui est crucial dans les appareils soumis à des vibrations ou nécessitant un entretien fréquent.

Emplacements des punaises

Les punaises offrent une méthode d'installation rapide et sans outil. Le dissipateur thermique est conçu avec des trous spécifiques qui s'alignent avec des punaises en plastique ou en métal. Cette méthode permet un montage et un démontage rapides, ce qui la rend idéale pour les prototypes et les boîtiers faciles d'accès.

| Méthode de montage | Bénéfice principal | Cas d'utilisation courante |

|---|---|---|

| Trous estampés | Faible coût | Électronique grand public |

| Inserts filetés | Haute sécurité | Automobile et industriel |

| Punaises | Assemblage rapide | Composants PC et serveurs |

Des caractéristiques de conception intelligentes telles que les trous estampés, les inserts filetés et les emplacements pour goupilles sont essentielles. Elles garantissent une installation facile, fiable et économique du dissipateur thermique estampé, ce qui a un impact direct sur la vitesse d'assemblage et la durabilité du produit.

Comment concevoir un dissipateur thermique à estampage à partir des exigences ?

Un flux de travail structuré est essentiel. Il transforme les exigences en un dissipateur thermique fonctionnel. Ce processus évite les erreurs et les retards coûteux. Nous suivons une procédure claire en cinq étapes.

Elle garantit que chaque décision en matière de conception est logique et fondée sur des données. Cette approche garantit le succès dès le départ.

Le processus de conception

Voici une description détaillée du processus :

| Étape | Action |

|---|---|

| 1 | Définir le budget thermique |

| 2 | Sélectionner le matériau et la construction |

| 3 | Effectuer une simulation |

| 4 | Créer un modèle CAO (avec DFM) |

| 5 | Itérer et affiner |

Cette approche systématique est essentielle.

La conception d'un dissipateur thermique estampé ne se résume pas à plier du métal. Il s'agit d'un processus d'ingénierie calculé. Examinons ces étapes plus en détail.

1. Définition du bilan thermique

Tout d'abord, vous devez établir le budget thermique7. Cela inclut la température maximale admissible des composants et la puissance totale qu'il dissipe. Ce principe fondamental non négociable dicte tous les choix de conception ultérieurs pour le dissipateur thermique.

2. Matériaux et construction

Ensuite, sélectionnez votre matériau. Les alliages d'aluminium tels que le 1050 ou le 6061 sont courants. Le cuivre offre une meilleure conductivité, mais coûte plus cher. Votre choix dépendra de votre budget et des performances requises. La construction de base, comme la densité et la forme des ailettes, est également déterminée à ce stade.

3. La simulation est cruciale

Nous passons ensuite à la simulation. Des modèles analytiques simples fournissent des estimations rapides. Cependant, pour les flux d'air complexes, la simulation CFD (dynamique des fluides computationnelle) est inestimable. Elle permet de prédire les performances avec une grande précision avant toute découpe de métal.

| Type de simulation | Meilleur cas d'utilisation |

|---|---|

| Analytique | Estimations rapides à un stade précoce |

| CFD | Flux d'air complexe, haute précision |

4. CAO axée sur la DFM

À partir d'une conception simulée, nous créons le modèle CAO. Chez PTSMAKE, nous intégrons dès le début les règles de conception pour la fabricabilité (DFM). Cela garantit que la pièce peut être emboutie efficacement, ce qui permet de gagner du temps et de l'argent par la suite.

5. Itération pour atteindre la perfection

Enfin, répétez le processus. La première conception est rarement la dernière. Nous utilisons les résultats de la simulation et les commentaires DFM pour affiner le modèle CAO. Ce cycle se poursuit jusqu'à ce que la conception réponde à toutes les exigences thermiques, mécaniques et financières.

Un processus de conception structuré, allant de la définition des limites thermiques au perfectionnement itératif, est essentiel. Ce processus systématique garantit que le dissipateur thermique final est non seulement efficace, mais également fabriquable et rentable, évitant ainsi tout problème imprévu pendant la production.

Quand faut-il passer de l'estampage à une autre technologie ?

Les dissipateurs thermiques estampés sont incroyablement efficaces. Mais ils ont des limites évidentes. Savoir quand changer est essentiel à la réussite d'un projet. Ce point de décision est le point de transition.

C'est là où les exigences thermiques ou la complexité géométrique dépassent ce que l'estampage peut offrir. Des charges thermiques plus élevées ou des conceptions complexes nécessitent souvent une approche différente. Voyons quand il convient de passer à l'action.

Déclencheurs clés de croisement

| Déclencheur | Aptitude à l'estampage | Alternative nécessaire |

|---|---|---|

| Flux de chaleur | Faible à moyen | Élevée à très élevée |

| Complexité | Géométries simples | Formes complexes |

| Densité des ailerons | Faible | Haut |

Au-delà de l'estampage : solutions avancées

Lorsqu'un dissipateur thermique estampé standard ne suffit plus, il est temps d'envisager des options plus avancées. Chaque technologie résout un problème thermique spécifique.

Dissipateurs thermiques à ailettes collées

Les ailettes collées offrent une grande flexibilité de conception. Vous pouvez combiner différents matériaux, comme une base en cuivre pour la conductivité et des ailettes en aluminium pour réduire le poids. Cette solution est idéale pour les dissipateurs thermiques de très grande taille ou les applications à haute puissance.

Technologie des ailettes skivées

Pour les appareils compacts nécessitant un refroidissement maximal, les ailettes skived constituent un excellent choix. Un seul bloc de métal est " skived " afin de créer des ailettes très fines et denses. Cela permet d'obtenir une surface importante dans un espace réduit.

Refroidissement biphasé

Lorsque l'on est confronté à une chaleur intense et localisée provenant d'une petite source, le refroidissement à deux phases est la solution. Des solutions telles que les chambres à vapeur utilisent un changement de phase liquide-vapeur pour évacuer rapidement l'énergie thermique de la source. Ce processus, connu sous le nom de isothermisation8, est extrêmement efficace pour gérer les points chauds.

Guide de sélection des technologies

| Technologie | Meilleur pour | Avantage principal |

|---|---|---|

| Bonded Fin | Haute puissance / Grande taille | Combinaisons de matériaux, évolutivité |

| Aileron écaillé | Haute densité d'ailettes | Surface maximale dans un espace réduit |

| Chambre à vapeur | Source de chaleur concentrée | Diffusion supérieure de la chaleur |

Il est essentiel de reconnaître les points de croisement. Lorsque les charges thermiques ou la complexité dépassent les capacités de l'estampage, des alternatives telles que les ailettes collées, les ailettes skivées ou les chambres à vapeur sont nécessaires. Chacune offre une solution unique pour relever les défis avancés en matière de gestion thermique.

Découvrez les solutions avancées de dissipateurs thermiques estampés avec PTSMAKE

Prêt à faire passer votre projet de dissipateur thermique estampé au niveau supérieur ? Contactez PTSMAKE dès aujourd'hui pour obtenir un devis rapide et détaillé et découvrez comment notre expertise en matière de fabrication de précision peut vous offrir des performances et une qualité supérieures pour votre application. Votre solution personnalisée commence par une simple demande de renseignements : contactez-nous dès maintenant !

Découvrez les mécanismes fondamentaux qui régissent la déformation du métal lors du processus d'estampage. ↩

Découvrez comment les contraintes mécaniques modifient les propriétés des matériaux et influencent les performances des composants. ↩

Découvrez comment cette propriété influe sur le transfert thermique et les performances globales de vos conceptions. ↩

Comprenez comment ce processus d'estampage en plusieurs étapes peut améliorer l'efficacité et réduire les coûts pour la production à grand volume. ↩

Découvrez comment cet indicateur clé influence la gestion thermique et le choix des matériaux pour votre projet. ↩

Comprenez cette méthode de formage à froid permettant d'assembler des tôles sans utiliser de chaleur ni de fixations. ↩

Cliquez ici pour comprendre en quoi la définition d'un budget thermique est la première étape cruciale pour réussir la conception d'un dissipateur thermique. ↩

Comprendre la physique du refroidissement biphasique et comment il permet d'obtenir une distribution rapide et uniforme de la température. ↩