De nombreux fabricants sont confrontés à l'usinage du PEEK, avec des problèmes tels qu'une usure excessive des outils, des pièces déformées et de mauvais états de surface. Ces problèmes découlent des propriétés thermiques uniques du PEEK et du comportement du polymère, qui diffèrent radicalement des métaux traditionnels.

L'usinage du PEEK nécessite des techniques spécialisées en raison de sa faible conductivité thermique, qui emprisonne la chaleur dans la zone de coupe, et de sa structure polymère qui exige des outils tranchants avec des angles de coupe positifs plutôt que des approches conventionnelles de coupe du métal.

Ce guide complet vous accompagne dans tous les aspects de l'usinage du PEEK, depuis la sélection des matériaux et les stratégies d'outillage jusqu'aux techniques de dépannage avancées. Vous découvrirez des méthodes éprouvées qui vous aideront à éviter les pièges courants et à obtenir des résultats cohérents et de haute qualité avec ce polymère technique difficile.

Quelle est la propriété la plus critique du PEEK qui affecte son usinage ?

Lors de l'usinage du PEEK, de nombreuses propriétés sont importantes. Mais l'une d'entre elles se distingue de toutes les autres. Sa faible conductivité thermique change la donne.

Cette propriété permet de piéger la chaleur au niveau de la zone de coupe. Contrairement aux métaux, le PEEK ne dissipe pas rapidement cette chaleur.

Chaleur : le premier défi

La gestion de cette chaleur emprisonnée devient notre priorité numéro un. L'efficacité de l'usinage du PEEK dépend du contrôle de la température.

Voici une comparaison simple pour illustrer ce point.

| Matériau | Conductivité thermique (W/mK) |

|---|---|

| PEEK | 0.25 |

| Aluminium (6061) | 167 |

| Acier (carbone) | 54 |

Cette différence modifie complètement notre approche de l'usinage.

Cette faible conductivité thermique crée un "piège à chaleur" à l'endroit où l'outil de coupe rencontre le matériau. L'énergie dégagée par la coupe n'a nulle part où aller. Elle s'accumule rapidement dans une très petite zone.

Dans le cas des métaux, cette chaleur se propagerait rapidement à travers la pièce et l'outil. Mais avec le PEEK, elle reste sur place. Cet échauffement localisé peut entraîner des problèmes majeurs.

Conséquences de la chaleur piégée

Si la température est trop élevée, elle peut dépasser la résistance du PEEK. température de transition vitreuse1. Cela ramollit le matériau, ce qui donne une consistance gommeuse au lieu d'une puce propre.

Il en résulte un mauvais état de surface et des imprécisions dimensionnelles. La chaleur emprisonnée provoque également une usure rapide de l'outil. Cela nous oblige à ajuster constamment les vitesses, les avances et les stratégies de refroidissement.

Dans le cadre de projets antérieurs menés par PTSMAKE, nous avons constaté que le fait d'ignorer cette propriété entraînait l'échec des pièces. Elle peut même induire des contraintes internes, compromettant l'intégrité de la pièce longtemps après la fin de l'usinage.

| Problème d'usinage | Cause première (liée à la chaleur) |

|---|---|

| Gummy Chips | Fusion localisée |

| Mauvais état de surface | Adoucissement du matériau à la pointe de l'outil |

| Usure rapide des outils | Chaleur excessive sur l'arête de coupe |

| Contraintes internes | Chauffage et refroidissement inégaux |

La gestion de cette propriété unique est la clé des pièces en PEEK de haute qualité.

La faible conductivité thermique du PEEK est la propriété la plus critique qui affecte son usinage. Il emprisonne la chaleur dans la zone de coupe, ce qui fait du contrôle de la température le principal défi. La réussite de l'usinage du PEEK dépend de la gestion de cette chaleur afin d'éviter la dégradation du matériau et de garantir la qualité des pièces.

Quel est l'impact des contraintes internes dans les ébauches en PEEK sur les résultats de l'usinage ?

Les ébauches en PEEK contiennent souvent des contraintes internes cachées. Cette contrainte est un sous-produit du processus de fabrication lui-même. Qu'il s'agisse de moulage ou d'extrusion, un refroidissement inégal bloque la tension dans le matériau.

Lorsque nous commençons le processus d'usinage du PEEK, cette énergie stockée est libérée. Cela peut entraîner des problèmes importants. La pièce peut se déformer, se tordre ou se plier. Il est alors très difficile d'obtenir des tolérances serrées. Il s'agit d'un facteur critique à gérer.

| Source de stress | Cause première |

|---|---|

| Moulage par injection | Refroidissement rapide et irrégulier |

| Extrusion | Taux de chaleur et de refroidissement par friction |

L'origine du stress moulé

Une contrainte interne est créée lorsque le PEEK se refroidit à partir de l'état fondu. La surface extérieure d'une ébauche se refroidit et se solidifie en premier. Le noyau reste fondu plus longtemps.

Lorsque le noyau se refroidit et se rétracte, il tire sur l'enveloppe extérieure déjà rigide. Cela crée un état de tension à l'intérieur du matériau. Les forces sont équilibrées tant que l'ébauche est entière. Il s'agit d'une forme courante de contrainte résiduelle2 dans les polymères.

Comment l'usinage perturbe l'équilibre

Le processus d'usinage enlève systématiquement de la matière. Cela permet d'éliminer les couches extérieures sous contrainte qui maintiennent les forces internes sous contrôle.

Avec la disparition de la "peau" extérieure, les forces de traction internes ne sont plus équilibrées. Le matériau commence immédiatement à se déplacer ou à se "détendre" pour trouver un nouvel état stable. Ce mouvement est ce que nous appelons le gauchissement ou l'instabilité dimensionnelle. Dans nos projets à PTSMAKE, nous devons tenir compte de ce comportement du matériau pour garantir la précision de la pièce finale.

Conséquences du stress libéré

Les résultats de cette libération de contrainte peuvent être désastreux pour un composant de haute précision.

- Déformation : La pièce se plie ou se tord hors de sa forme prévue.

- L'arc : Les surfaces planes deviennent courbes.

- Instabilité dimensionnelle : Les tolérances sont impossibles à respecter car la pièce change de forme après l'usinage.

Il s'agit d'un défi majeur dans l'usinage du PEEK.

Les contraintes internes dues au moulage ou à l'extrusion constituent un risque important. L'usinage libère cette contrainte, ce qui entraîne une déformation de la pièce en PEEK et une perte de précision dimensionnelle. Ce phénomène doit être géré avec soin afin de garantir que le composant final réponde aux spécifications.

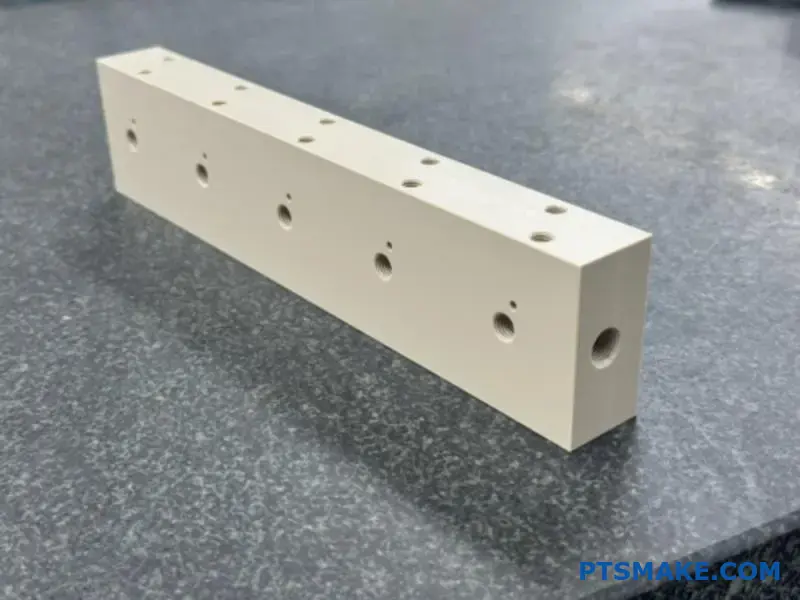

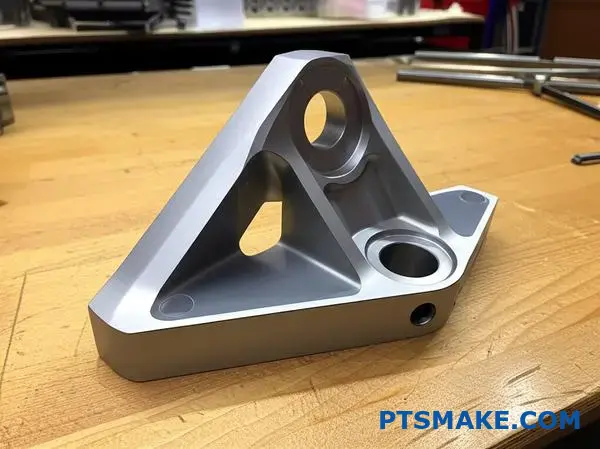

Qu'est-ce qui définit une qualité "usinable" de matériau PEEK ?

Le PEEK n'est pas un matériau à taille unique. Le choix entre le PEEK non chargé (vierge) et les qualités chargées est une première étape cruciale. Chacun possède des caractéristiques d'usinage distinctes.

Le PEEK vierge est la forme la plus pure. Il est robuste et présente une excellente résistance chimique.

Les grades chargés ajoutent des matériaux tels que des fibres de verre ou de carbone. Cela renforce les propriétés spécifiques telles que la rigidité ou la résistance à l'usure. Le choix du bon produit dépend entièrement des exigences de l'application.

| Grade | Avantage principal | Cas d'utilisation courante |

|---|---|---|

| Non rempli (Virgin) | Grande pureté, ductilité | Implants médicaux, transformation des aliments |

| Rempli de verre | Rigidité et stabilité accrues | Pièces structurelles, isolateurs |

| Rempli de carbone | Haute résistance, faible frottement | Roulements, composants aérospatiaux |

Le compromis : résistance ou abrasivité

Ajouter des charges au PEEK, c'est un peu comme ajouter des barres d'armature au béton. Vous obtenez une résistance et une rigidité significatives. C'est fantastique pour les pièces qui doivent résister à des charges élevées ou maintenir des tolérances serrées sous contrainte.

Le PEEK chargé de verre, par exemple, offre une excellente stabilité dimensionnelle. Le PEEK chargé de carbone offre un rapport poids/résistance et une résistance à l'usure supérieurs. Grâce à ces améliorations, le PEEK convient à une plus large gamme d'applications techniques exigeantes.

Toutefois, ces avantages ont un coût en termes d'usinabilité. Les fibres dures qui assurent la résistance sont extrêmement abrasives. L'usinage du PEEK chargé est comparable à la coupe d'un papier de verre à grain fin. Il use très rapidement les outils de coupe standard. L'orientation de ces fibres peut également créer anisotrope3 propriétés.

Cela exige une approche différente. Chez PTSMAKE, nous optons pour un outillage spécialisé. Les outils en diamant polycristallin (PCD) ou en carbure revêtu de diamant sont souvent nécessaires pour un usinage efficace du PEEK, en particulier pour les qualités chargées, afin de garantir à la fois la précision et une durée de vie raisonnable de l'outil.

| Facteur | PEEK non rempli (vierge) | PEEK chargé (verre/carbone) |

|---|---|---|

| Usure des outils | Modéré | Très élevé |

| Outillage nécessaire | Le carbure est efficace | PCD ou revêtement diamant |

| Rigidité | Bon | Excellent |

| Stratégie d'usinage | Plus indulgent | Nécessité d'ajuster les vitesses/les avances |

Les grades de PEEK chargé offrent des propriétés mécaniques supérieures pour les applications exigeantes. Cependant, leur nature abrasive est un facteur critique dans l'usinage du PEEK, nécessitant un outillage avancé et des stratégies d'usinage spécifiques pour maintenir la précision et gérer efficacement les coûts.

Quelle est la principale cause des défauts induits par l'usinage du PEEK ?

Si je devais citer un seul coupable pour les défauts dans l'usinage du PEEK, ce serait la chaleur excessive. C'est la cause première de presque tous les problèmes courants que nous rencontrons.

Le PEEK ne dissipe pas bien la chaleur. Cette faible conductivité thermique signifie que la chaleur se concentre au niveau de la zone de coupe.

L'effet domino de la chaleur

Cette accumulation entraîne une cascade de problèmes. Le matériau peut fondre, les copeaux deviennent gommeux et l'état de surface s'en ressent fortement. L'ébarbage excessif est une autre conséquence directe.

Voici une brève analyse de la situation :

| Cause | Effet direct | Défaut résultant |

|---|---|---|

| Chaleur excessive | Adoucissement et fusion des matériaux | Gummy Chips, Burrs |

| La chaleur piégée | Coupe incohérente | Mauvais état de surface |

| Haute température | Dommages moléculaires | Partie affaiblie |

Le contrôle de la température n'est pas une simple suggestion, c'est le facteur le plus important pour la réussite de l'opération.

La chaleur est plus qu'une simple nuisance superficielle. Elle peut altérer fondamentalement le matériau lui-même, entraînant la défaillance de la pièce. C'est pourquoi il est essentiel de comprendre les propriétés du matériau.

Chaque plastique a un point où il passe d'un état rigide et vitreux à un état plus souple et caoutchouteux. Dépasser les limites du PEEK température de transition vitreuse4 pendant l'usinage, c'est là que les problèmes majeurs commencent.

Au-delà de la fusion : Dégradation thermique

Lorsque les températures sont trop élevées, vous ne faites pas que fondre le PEEK. Vous risquez une dégradation thermique. Ce processus rompt les chaînes de polymères, endommageant de manière permanente les excellentes propriétés mécaniques et chimiques du matériau. Une pièce peut avoir un aspect acceptable mais être nettement plus faible.

De la chaleur aux défauts visibles

Chez PTSMAKE, notre contrôle des processus est fortement axé sur la gestion thermique. Nous avons constaté que cela permet d'éviter les défauts les plus courants avant même qu'ils ne se forment.

Voici comment la chaleur crée des défauts spécifiques :

| Problème lié à la chaleur | Conséquence sur l'usinage |

|---|---|

| Formation d'éclats gommeux | Le matériau ramolli adhère à l'outil de coupe, ce qui provoque une accumulation. |

| Ébarbage excessif | Le PEEK fondu se resolidifie de manière irrégulière le long des bords de la pièce. |

| Mauvais état de surface | Le grippage de l'outil et l'enlèvement irrégulier de matière créent une surface rugueuse. |

La gestion efficace de la chaleur est le principe fondamental de l'usinage du PEEK de haute qualité.

En bref, la chaleur incontrôlée est la principale cause des défauts d'usinage du PEEK. Elle entraîne une fusion, des bavures et des finitions médiocres, et peut même dégrader les propriétés essentielles du matériau. Une gestion thermique efficace n'est donc pas négociable pour produire des pièces fiables.

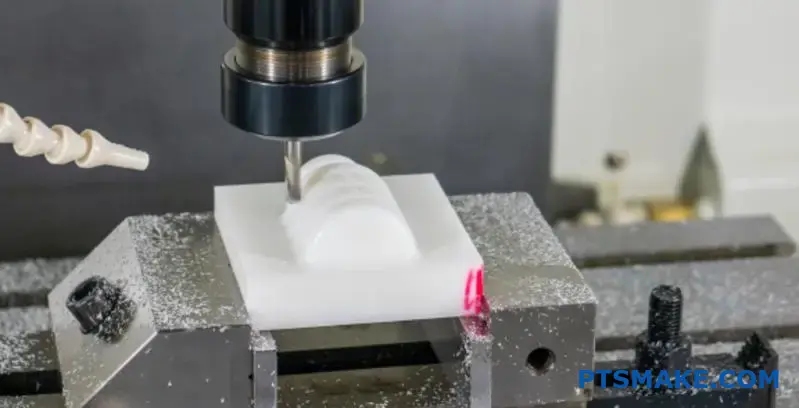

Qu'est-ce qui différencie fondamentalement le découpage du PEEK de celui du métal ?

La façon dont un matériau forme des copeaux vous dit tout. C'est la différence fondamentale dans le processus de coupe.

Le métal : Une cisaille propre

Les métaux comme l'aluminium ou l'acier se fracturent proprement. L'outil de coupe crée un plan de cisaillement distinct. Il en résulte des copeaux bien définis, souvent segmentés. Le processus est prévisible.

PEEK : Un flux plastique

Le PEEK se comporte différemment. En tant que polymère, il a tendance à s'écouler ou à "plonger" devant l'outil. Il ne se cisaille pas proprement. Cela crée des copeaux longs, continus et souvent gommeux.

Ce tableau présente les différences fondamentales entre les puces :

| Fonctionnalité | Découpage du métal | Coupe PEEK |

|---|---|---|

| Mécanisme | Cisaillement | Labourage / Ecoulement |

| Type de puce | Segmenté, fragile | Continu, gommeux |

| Bord de l'outil | La netteté est essentielle | Une netteté extrême est essentielle |

La science derrière la puce

Lors du découpage du métal, le matériau en amont de l'outil subit une contrainte intense. Il est cisaillé le long d'un plan bien défini. Cette action crée des copeaux prévisibles et contrôlables. Ce processus est un exemple classique de fracture fragile ou contrôlée.

L'usinage du PEEK est une autre histoire. Sa structure polymère à longue chaîne résiste à un cisaillement net. Au lieu de cela, le matériau se déforme plastiquement. L'outil pousse la matière devant lui avant qu'elle ne se sépare. Cette action de "labourage" génère une chaleur importante.

Ce type de séparation des matériaux est une forme de fracture ductile5. Le matériau s'étire et se déforme considérablement avant de se détacher de la pièce.

La solution de l'outillage

Pour y remédier, nous devons adopter une approche différente. Des arêtes de coupe extrêmement tranchantes ne sont pas négociables. Chez PTSMAKE, nous utilisons des outils avec des angles de coupe positifs très élevés. Cela permet de soulever le copeau et de favoriser une action de cisaillement plutôt que de labourage. Il s'agit d'amener le PEEK à se comporter davantage comme du métal.

Ce tableau met en évidence la géométrie typique d'un outil :

| Géométrie de l'outil | Métal standard | Usinage du PEEK |

|---|---|---|

| Angle d'inclinaison | Neutre à légèrement positif | Positif élevé (+15° ou plus) |

| Angle de décharge | Standard (5-10°) | Plus élevé (10-15°) |

| Netteté des bords | Pointu | Extrêmement tranchant, bord aiguisé |

Sans ces géométries spécifiques, vous risquez de faire fondre le matériau, d'obtenir un mauvais état de surface et une usure importante de l'outil. C'est un défi pour lequel nous avons mis au point des solutions dans le cadre de nombreux projets.

La différence essentielle réside dans la formation des copeaux. Les métaux se cisaillent en copeaux segmentés. Le PEEK se plie et s'écoule, créant des copeaux continus et gommeux. Cela nécessite des outils extrêmement tranchants avec des angles de coupe élevés afin d'obtenir une coupe nette et d'éviter la fusion du matériau.

Quels sont les principaux modes de défaillance dans l'usinage du PEEK ?

Il est essentiel de comprendre les modes de défaillance pour réussir l'usinage du PEEK. Les problèmes se répartissent généralement en trois catégories distinctes. Chacune d'entre elles signale un problème au niveau du processus.

Nous pouvons classer ces défaillances en trois catégories : les défaillances thermiques, les défaillances mécaniques et les défaillances dimensionnelles.

Catégories de défaillances courantes

L'identification précoce de ces problèmes permet d'économiser du temps et des matériaux. C'est le premier pas vers l'optimisation du processus.

| Type de défaillance | Questions clés | Cause première |

|---|---|---|

| Thermique | Fusion, carbonisation | Chaleur excessive |

| Mécanique | Fissuration, écaillage | Forces inappropriées |

| Dimensionnel | Déformation, bavures importantes | Contrainte des matériaux |

Leur contrôle est essentiel pour produire des pièces de qualité.

Un regard plus approfondi sur les modes de défaillance

Voyons à quoi ressemblent ces défaillances. Dans le cadre de nos projets à PTSMAKE, nous avons mis au point des méthodes pour les identifier et les prévenir. Chaque catégorie présente des signes uniques.

Dégradation thermique

La chaleur est le plus grand défi de l'usinage du PEEK. Si elle n'est pas gérée, elle entraîne des dommages irréversibles.

- Fusion : Le point de fusion élevé du PEEK peut être trompeur. La chaleur localisée due au frottement peut facilement provoquer une fusion. Il en résulte un mauvais état de surface.

- Charring : C'est un signe évident de surchauffe. Le matériau se décolore et devient cassant. Cela compromet gravement l'intégrité structurelle de la pièce.

Dommages mécaniques

Cela se produit lorsque les forces de coupe sont trop élevées ou mal appliquées. Il en résulte des défauts visibles sur la pièce.

| Défaillance mécanique | Description | Cause commune |

|---|---|---|

| Fissuration/écaillage | Petites fractures sur les surfaces ou les bords des pièces. | Paramètres de coupe agressifs, vibrations de l'outil. |

| Décollement | Séparation des couches dans les grades PEEK renforcés. | Mauvaise géométrie de l'outil, vitesse d'avance excessive. |

Nous voyons parfois délamination6 lorsqu'on travaille avec du PEEK chargé de verre ou de carbone. La liaison entre la matrice polymère et les fibres se rompt, ce qui affaiblit considérablement le composant.

Imprécision dimensionnelle

Une pièce peut avoir l'air en bon état mais ne pas correspondre aux spécifications. Les défaillances dimensionnelles sont souvent les plus coûteuses.

Le gauchissement est un problème majeur. Les contraintes internes du matériau sont libérées de manière inégale pendant l'usinage. Cela entraîne une torsion de la pièce. Les bavures importantes sont également courantes. Leur élimination nécessite des opérations secondaires minutieuses, souvent manuelles.

Il est essentiel de comprendre ces modes de défaillance. Les problèmes thermiques, mécaniques et dimensionnels peuvent ruiner n'importe quel projet. Reconnaître les signes de fusion, de fissuration ou de déformation permet de procéder à des ajustements proactifs. Cela permet de s'assurer que la pièce finale en PEEK répond à toutes les spécifications.

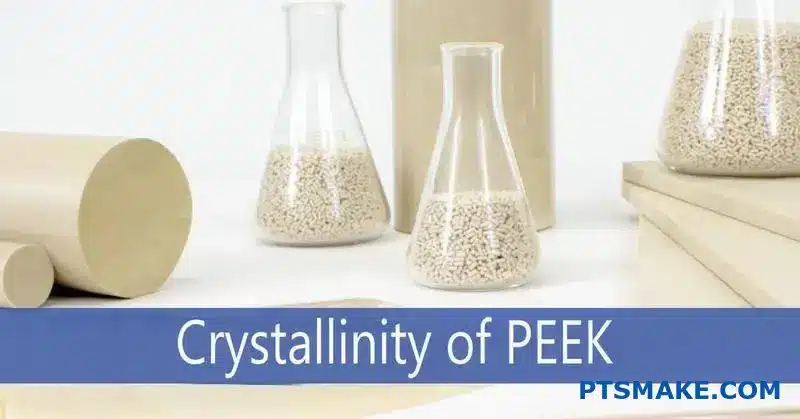

Quel est le rôle de la cristallinité dans l'usinabilité du PEEK ?

La structure du PEEK influe grandement sur son comportement lors de l'usinage. Il existe dans deux états principaux : amorphe et semi-cristallin.

Le PEEK amorphe est désorganisé. Ses chaînes moléculaires sont aléatoires. Cela le rend plus souple et moins stable.

Le PEEK semi-cristallin est différent. Sa structure est très ordonnée. Cet ordre lui confère dureté, résistance et stabilité. Pour l'usinage du PEEK, c'est exactement ce que nous voulons.

PEEK amorphe ou semi-cristallin

| Propriété | PEEK amorphe | PEEK semi-cristallin |

|---|---|---|

| Structure | Désordre | Ordonné, cristallin |

| Apparence | Transparent, Ambre | Opaque, Tan |

| Dureté | Plus doux | Plus dur |

| Stabilité | Moins stable | Plus stable |

L'objectif est d'obtenir un niveau de cristallinité élevé et constant pour des résultats prévisibles.

Pour obtenir la meilleure usinabilité possible, nous avons recours à un processus appelé recuit. Ce traitement thermique transforme la structure interne du PEEK. Il encourage les chaînes moléculaires à s'aligner dans un état ordonné et cristallin.

Chez PTSMAKE, nous recuisons souvent les formes en PEEK avant de commencer l'usinage. Cette étape cruciale permet de réduire les contraintes internes liées au processus de fabrication. Elle augmente également la cristallinité du matériau à un niveau constant et optimal.

Pourquoi cela est-il important ? Un PEEK recuit, semi-cristallin, est beaucoup plus stable. Il ne se déforme pas aussi facilement sous la chaleur et la pression des outils de coupe. Cette stabilité est essentielle pour maintenir des tolérances serrées.

Le comportement du matériau change également au-dessus de son température de transition vitreuse7. Une cristallinité plus élevée garantit que le matériau reste rigide et prévisible pendant le processus d'usinage du PEEK, évitant ainsi les coupes gommeuses ou fondues.

Avantages du recuit pour l'usinage du PEEK

| Fonctionnalité | Bénéfice |

|---|---|

| Dureté plus élevée | Coupes plus nettes, meilleure formation des copeaux. |

| Stabilité accrue | Maintien de la forme, tolérances plus étroites. |

| Soulagement du stress | Empêche le gauchissement après l'usinage. |

| Prévisibilité | Réponse cohérente des matériaux aux outils. |

D'après notre expérience, un PEEK correctement recuit est la base de la réussite des pièces de haute précision. Il transforme un matériau difficile en un matériau prévisible, ce qui permet d'accélérer les temps de cycle et d'obtenir des finitions de surface de qualité supérieure. Ce contrôle n'est pas négociable pour les applications exigeantes.

Le contrôle de la cristallinité par le recuit est essentiel. Il rend le PEEK plus dur, plus stable sur le plan dimensionnel et plus facile à usiner. Cela nous permet de fournir en permanence des composants de haute précision qui répondent aux spécifications exactes de chaque projet.

Qu'est-ce qui définit un copeau "idéal" lors de l'usinage du matériau PEEK ?

Lors de l'usinage du PEEK, les copeaux constituent votre meilleur retour d'information. Ils vous indiquent si votre processus est correct.

Un copeau idéal est le signe direct d'une coupe saine.

Forme de la puce

Vous voulez voir des pièces distinctes et individuelles. Les rubans longs et filandreux sont un signal d'alarme. Ils indiquent une accumulation de chaleur trop importante ou une géométrie d'outil incorrecte.

Couleur et texture des copeaux

La couleur doit être claire, légèrement bronzée. Des copeaux foncés, brûlés ou fondus signifient que la température de coupe est trop élevée. Cela endommage l'intégrité du matériau PEEK.

Une bonne puce PEEK raconte une histoire claire.

| Caractéristique | Puce idéale (bonne) | Problème de puce (mauvaise) |

|---|---|---|

| Forme | Court, distinct, segmenté | Longues, filandreuses, continues |

| Couleur | Couleur beige clair ou naturelle | Marron foncé, noir, brûlé |

| Texture | Propre, net | Fondu, gommeux, étalé |

Lire les signes : Ce que les puces nous disent

L'état visuel d'un copeau en PEEK n'est pas seulement une question d'esthétique. Il s'agit d'un outil de diagnostic en temps réel pour l'ensemble du processus d'usinage du PEEK. Chaque copeau donne un aperçu immédiat de la zone de coupe.

Le problème des chips filandreuses

Les copeaux longs et continus sont problématiques. Ils peuvent s'enrouler autour de l'outil et de la pièce. Cela entraîne une mauvaise finition de la surface et peut même provoquer la rupture de l'outil. Cela indique souvent que la vitesse d'avance est trop faible ou que l'arête de coupe n'est pas assez tranchante. Cela crée plus de friction que de coupe réelle.

Le danger de la décoloration

Des copeaux sombres ou brûlés constituent un avertissement critique. Le PEEK a un point de fusion élevé, mais une chaleur excessive peut entraîner une dégradation thermique. Ce processus modifie la structure moléculaire du matériau. Il peut le transformer en un état amorphe8La cisaille est un outil de travail qui permet d'affaiblir la pièce finale. L'objectif est de cisailler proprement le matériau, et non de le faire fondre. Chez PTSMAKE, nous formons nos opérateurs à surveiller en permanence la couleur des copeaux. Cela permet de préserver les propriétés du matériau.

| Problème de puce | Cause potentielle | Mesures recommandées |

|---|---|---|

| Chips longs et filandreux | Vitesse d'avance trop faible ; outil émoussé | Augmenter la vitesse d'avance ; utiliser un outil plus affûté |

| Chips foncées/brûlées | Vitesse de rotation de la broche trop élevée ; mauvais refroidissement | Réduction de la vitesse de la broche ; amélioration du débit du liquide de refroidissement |

| Chips fondus/gommeux | Géométrie incorrecte de l'outil ; chaleur excessive | Utiliser des outils conçus pour les matières plastiques ; vérifier tous les paramètres de coupe. |

En résumé, les copeaux de PEEK idéaux sont courts, segmentés et de couleur claire. Ces caractéristiques indiquent que les paramètres de coupe sont optimisés, ce qui évite d'endommager le matériau et garantit une pièce finie de haute qualité. C'est la clé d'un usinage réussi du PEEK.

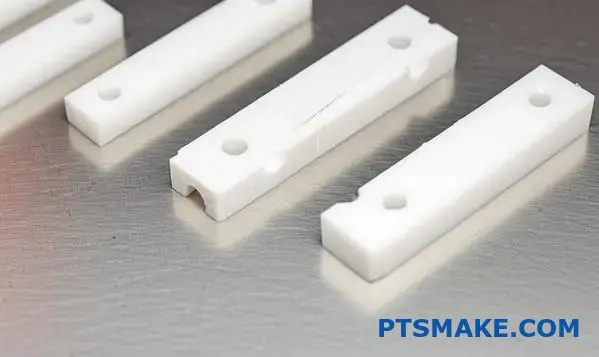

Quelles sont les principales catégories de matériaux PEEK ?

Le PEEK n'est pas un matériau à taille unique. Sa véritable force réside dans ses différentes qualités. Chaque qualité est conçue pour répondre à des exigences de performance très spécifiques.

Nous pouvons les regrouper en quatre catégories principales. Cette classification facilite grandement le choix du matériau approprié pour votre projet.

Les quatre familles principales de PEEK

| Catégorie de grade | Caractéristiques principales | Cas d'utilisation courante |

|---|---|---|

| Non remplie | Grande pureté et ductilité | Joints, bagues |

| Palier | Faible friction et usure | Paliers, rondelles de butée |

| Renforcé | Résistance et rigidité élevées | Composants structurels |

| Spécialité | Propriétés uniques | Implants médicaux |

La compréhension de ces groupes est la première étape d'une conception réussie des pièces en PEEK.

Nous allons nous pencher plus en détail sur chaque qualité. Il est essentiel de connaître les différences spécifiques, tant pour les performances que pour la fabrication. Ce choix a une incidence sur l'ensemble de la chaîne de production.

Grades non remplis (PEEK naturel)

Il s'agit de la forme la plus pure du PEEK. Il offre l'allongement et la ténacité les plus élevés de tous les grades. Nous l'utilisons souvent pour les joints, les isolateurs et les bagues d'appui. Sa résistance naturelle à l'abrasion et sa pureté sont des avantages clés.

Grades de roulements (faible frottement)

Il s'agit de matériaux composés. Le PEEK est mélangé à des lubrifiants solides tels que la fibre de carbone, le PTFE et le graphite. Ce mélange réduit considérablement le frottement et améliore la résistance à l'usure. Ils sont parfaits pour les pièces qui se déplacent l'une contre l'autre sans lubrification externe.

Grades renforcés (haute résistance)

Pour les pièces structurelles soumises à de fortes charges, il est nécessaire d'utiliser des grades renforcés. L'ajout de fibres de verre ou de carbone augmente la résistance mécanique et la rigidité.

| Propriété | PEEK-GF30 (rempli de verre) | PEEK-CA30 (chargé en carbone) |

|---|---|---|

| Force et rigidité | Haut | Très élevé |

| Résistance à l'usure | Bon | Excellent |

| Conductivité thermique | Faible | Haut |

| Coût | Plus bas | Plus élevé |

Ces additifs rendent Usinage du PEEK plus abrasif sur les outils de coupe. Cela nécessite une attention particulière dans notre processus à PTSMAKE.

Grades spécialisés

Cette catégorie couvre des besoins uniques. Le PEEK de qualité médicale offre d'excellentes biocompatibilité9 pour les implants chirurgicaux. D'autres qualités sont formulées pour être dissipatrices d'électricité statique pour les composants électroniques sensibles.

Le choix du bon grade de PEEK est une première étape cruciale. Chaque catégorie - non chargé, porteur, renforcé et spécialisé - offre un profil de propriétés distinct. Cette décision a un impact direct sur les performances finales, la longévité et le coût global de votre pièce.

Comment les outils de coupe pour le PEEK sont-ils classés systématiquement ?

La classification systématique des outils de coupe est essentielle à la réussite de l'usinage du PEEK. Il ne s'agit pas de choisir n'importe quel outil.

La classification se résume à deux facteurs essentiels. Il s'agit du matériau et de la géométrie de l'outil.

Un choix correct permet d'éviter des problèmes courants tels que la fonte ou l'ébarbage. Chez PTSMAKE, nous commençons toujours par là.

Sélection du matériau de l'outil

La qualité du PEEK détermine le matériau de l'outil. Le PEEK non chargé est différent des grades renforcés par des fibres.

| Grade PEEK | Matériau de l'outil recommandé | Raison |

|---|---|---|

| PEEK non rempli | Carbure non revêtu | Rentable, dureté suffisante |

| PEEK chargé (verre/carbone) | Revêtement diamant (PCD) | Résiste à l'usure abrasive des charges |

L'essentiel de la géométrie des outils

Une géométrie appropriée garantit une action de cisaillement propre, et non une action de labourage. La netteté n'est pas négociable pour une finition de qualité.

La compréhension de ces classifications vous permet de passer de l'approximation à la précision. Voyons plus en détail pourquoi chaque élément est important.

Analyse des choix de matériaux d'outils

Pour le PEEK standard non chargé, le carbure non revêtu est notre choix. Il offre un bon équilibre entre performance et coût. Il est suffisamment dur pour le polymère sans être excessif.

Cependant, la donne change avec les grades chargés. Les fibres de carbone ou de verre sont extrêmement abrasives. Elles usent rapidement un outil en carbure standard. Il en résulte un mauvais état de surface et des imprécisions dimensionnelles.

Pour ces qualités d'abrasif, nous utilisons des outils revêtus de diamant ou de diamant polycristallin (PCD). Leur dureté supérieure et leur résistance à l'usure sont essentielles pour maintenir une arête vive et obtenir des tolérances serrées tout au long du cycle de production.

Le rôle critique de la géométrie de l'outil

La bonne géométrie réduit les efforts de coupe et la production de chaleur. C'est essentiel pour un matériau thermosensible comme le PEEK.

Angles d'inclinaison positifs élevés

Un résultat positif élevé angle d'inclinaison10 permet de "trancher" proprement le matériau. Cette action de cisaillement minimise la déformation et la chaleur, ce qui permet d'obtenir un meilleur copeau et une meilleure finition de surface.

Angles à haut relief

Les angles de dépouille élevés réduisent la friction. Ils empêchent le flanc de l'outil de frotter contre la surface nouvellement usinée. Cela est essentiel pour éviter les dommages thermiques et la fonte.

Bords tranchants

Un bord tranchant est primordial. Une arête adoucie ou arrondie, courante pour les métaux, traverse le PEEK. Cela génère une chaleur excessive. Un bord tranchant et net garantit une coupe propre avec un minimum de bavures.

En résumé, il est fondamental de classer les outils de coupe en PEEK en fonction du matériau et de la géométrie. Le choix dépend entièrement de la qualité du PEEK. Le carbure non revêtu convient aux qualités non chargées, tandis que les outils revêtus de diamant sont essentiels pour les versions chargées d'abrasif. Une géométrie pointue et spécifique est toujours nécessaire.

Quels sont les différents types de liquides de refroidissement pour l'usinage du PEEK ?

Le choix de la bonne méthode de refroidissement pour le PEEK est crucial. Il a un impact direct sur la qualité des pièces et la durée de vie des outils. Il n'est pas toujours nécessaire d'utiliser un liquide de refroidissement.

La décision dépend de la complexité de la pièce. Les paramètres de coupe jouent également un rôle important. Examinons les principales options disponibles pour vos projets.

Aperçu des stratégies de refroidissement

Voici une comparaison rapide des méthodes les plus courantes. Chacune a sa place dans l'usinage du PEEK.

| Méthode | Fonction principale | Meilleur pour |

|---|---|---|

| Usinage à sec | Enlèvement des copeaux | Pièces sensibles à la contamination |

| Liquide de refroidissement | Élimination de la chaleur | Coupes lourdes à grande vitesse |

| MQL | Lubrification et refroidissement | Des performances équilibrées |

En approfondissant, on s'aperçoit que chaque méthode présente des compromis uniques. Le choix optimal n'est pas toujours évident. Il faut trouver un équilibre entre la gestion thermique, l'état de surface et la contamination potentielle des pièces.

Usinage à sec par soufflage d'air

Nous commençons souvent par un usinage à sec pour les pièces en PEEK. Le PEEK ne conduit pas bien la chaleur, de sorte que la plus grande partie de la chaleur passe dans le copeau. Un jet d'air puissant élimine efficacement les copeaux. Cela les empêche de fondre et de coller à l'outil ou à la pièce.

Cette méthode est parfaite pour les composants médicaux ou électroniques pour lesquels les résidus de liquide de refroidissement sont inacceptables. Cependant, pour les poches profondes ou les coupes agressives, la chaleur peut s'accumuler, ce qui risque d'accélérer l'usure de l'outil.

Liquide de refroidissement

Pour la production de gros volumes ou l'enlèvement de matériaux lourds, un liquide de refroidissement par inondation est efficace. Nous utilisons généralement des liquides de refroidissement hydrosolubles standard. Ils sont excellents pour dissiper la chaleur, ce qui permet d'accélérer les vitesses d'usinage et de prolonger la durée de vie des outils.

Le principal inconvénient est l'absorption des fluides. Le PEEK peut absorber une petite quantité d'humidité, ce qui peut affecter la stabilité dimensionnelle des pièces de haute précision. Un nettoyage adéquat est également nécessaire après l'usinage.

Lubrification par quantité minimale (MQL)

La MQL est une solution intermédiaire intelligente. Elle pulvérise une infime quantité d'huile dans un flux d'air à haute pression. Cela permet de lubrifier juste assez l'arête de coupe pour réduire les frottements. Elle refroidit également l'outil et la pièce à usiner. La MQL améliore la propriétés tribologiques11 à l'interface outil-copeau sans tremper la pièce.

Il est plus propre que le refroidissement par inondation et offre une meilleure durée de vie de l'outil que l'usinage à sec. Le coût d'installation initial des systèmes MQL peut être un facteur à prendre en considération.

La sélection de la bonne stratégie de refroidissement pour l'usinage du PEEK implique un équilibre minutieux. Vous devez tenir compte des exigences de la pièce, de la longévité de l'outil et des temps de cycle. Chaque méthode - sèche, par immersion ou MQL - offre des avantages distincts et convient à des besoins d'application différents.

En quoi le fraisage et le tournage du PEEK présentent-ils des défis différents ?

Le fraisage et le tournage du PEEK sont fondamentalement différents. Chaque processus présente des défis uniques que nous devons gérer avec soin. Le choix du bon procédé dépend entièrement de la géométrie de la pièce.

Le tournage implique une coupe continue. Cette action génère très rapidement une chaleur importante. Sans un contrôle adéquat, cette chaleur peut ruiner la pièce.

Le fraisage, quant à lui, utilise des coupes interrompues. L'outil entre et sort du matériau, ce qui facilite le refroidissement. Mais le maintien en position stable des pièces flexibles en PEEK pour le fraisage constitue un défi plus important.

Voici une comparaison rapide :

| Fonctionnement | Défi primaire | Avantage principal |

|---|---|---|

| Tournage | Accumulation de chaleur | Maintien simple de la main d'œuvre |

| Fraisage | Fixation complexe | Meilleure dissipation de la chaleur |

Lors de l'usinage du PEEK, il est essentiel de comprendre les nuances entre le tournage et le fraisage pour réussir. Dans le cadre de projets antérieurs menés par PTSMAKE, nous avons constaté qu'une petite erreur dans l'un ou l'autre processus pouvait entraîner la mise au rebut de certaines pièces.

Le défi de la coupe continue dans le tournage

Lors du tournage, l'outil est toujours en contact avec la pièce en PEEK. Cette friction continue est la principale source de chaleur. La faible conductivité thermique12 Cela signifie qu'il ne transfère pas facilement cette chaleur.

La chaleur est piégée au niveau du point de coupe. Cela peut faire fondre le matériau, le gommer sur l'outil ou modifier ses propriétés. Nous avons constaté qu'un contrôle précis des vitesses et des avances est essentiel.

Gestion de la chaleur dans les tournages

Des outils tranchants et enduits sont indispensables. Ils réduisent la friction. Nous utilisons également un liquide de refroidissement à haute pression dirigé précisément sur la zone de coupe. Ce liquide évacue activement la chaleur, protégeant ainsi l'outil et la pièce.

Le casse-tête de la fixation dans le domaine du fraisage

Les coupes interrompues du fraisage sont idéales pour le refroidissement. Cependant, les forces de coupe peuvent faire vibrer ou plier les pièces fines ou flexibles en PEEK. Si la pièce n'est pas maintenue fermement, vous perdez toute précision.

Notre approche de la fixation du PEEK

Nous concevons souvent des montages personnalisés pour des projets complexes d'usinage du PEEK. Des mâchoires souples ou des mandrins à vide peuvent fournir le support nécessaire sans endommager la surface de la pièce. Une fixation correcte est la base d'un fraisage précis du PEEK.

| Défi | Solution de retournement | Solution de broyage |

|---|---|---|

| Contrôle de la chaleur | Liquide de refroidissement à haute pression | Coupes interrompues |

| Stabilité des pièces | Mandrin simple | Fixation sur mesure |

| Usure des outils | Inserts tranchants et enduits | Fraises à bouts pointus et revêtus |

Le tournage du PEEK présente un risque élevé d'accumulation de chaleur en raison des coupes continues. Le fraisage permet un meilleur refroidissement grâce aux coupes interrompues, mais rend la fixation des pièces flexibles plus complexe. Ces deux techniques requièrent des stratégies spécifiques pour obtenir un résultat satisfaisant.

Quelles sont les catégories de défauts spécifiques aux pièces en PEEK ?

Lorsque nous usinons le PEEK, les défauts se répartissent en groupes bien définis. Les comprendre nous aide à les éviter. Il ne s'agit pas seulement de savoir ce qui n'a pas fonctionné. Il s'agit aussi de savoir pourquoi cela s'est produit.

Pour les machinistes, il est préférable d'adopter un point de vue pratique. Nous regroupons les problèmes en fonction de la façon dont ils apparaissent sur la pièce finale. Le dépannage est ainsi beaucoup plus rapide.

Voici comment nous les classons chez PTSMAKE :

| Catégorie | Défauts courants |

|---|---|

| Qualité de la surface | Marques d'outils, fonte, décoloration |

| Qualité des bords | Bavures, éclats, ruptures |

| Précision dimensionnelle | Déformation, caractéristiques hors tolérance |

Cette approche nous permet de cibler rapidement la cause première.

Un examen plus approfondi des catégories de défauts

Décortiquons ces catégories. Chacune d'entre elles raconte une histoire différente sur le processus d'usinage du PEEK. Il est essentiel de les comprendre pour obtenir des pièces parfaites.

Questions relatives à la qualité de la surface

Les défauts de surface sont immédiatement visibles. Ils sont souvent liés à la gestion de la chaleur et au choix de l'outil. Une chaleur excessive peut provoquer une fusion localisée ou des bavures. La finition s'en trouve altérée.

La décoloration, généralement un brunissement ou un assombrissement, est un autre signe de surchauffe. Elle indique que les propriétés du matériau peuvent être compromises. Une vitesse de coupe inadaptée peut également laisser des marques d'outil visibles. Celles-ci sont inacceptables pour les applications de haute précision.

Intégrité des bords et de la géométrie

La qualité des arêtes est cruciale, en particulier pour les pièces présentant des caractéristiques complexes. Les bavures sont de fines arêtes de matière laissées sur le bord. Elles sont difficiles à enlever sans endommager la pièce. L'écaillage se produit lorsque le matériau se détache de l'arête au lieu de couper proprement.

Les défauts dimensionnels et géométriques sont les plus critiques. Le gauchissement peut être dû à des contraintes internes libérées pendant l'usinage. Les caractéristiques peuvent également être hors tolérance. Cela se produit si l'outil dévie ou si la pièce bouge. Ce phénomène est souvent lié aux forces de coupe et à la rigidité du dispositif de fixation. Des problèmes tels que Bavardage13 peut également avoir un impact important sur les dimensions finales.

| Type de défaut | Cause première | La solution proactive de PTSMAKE |

|---|---|---|

| Fusion/Salissures | Chaleur excessive due au frottement | Optimiser l'alimentation, la vitesse, utiliser des outils tranchants |

| Bavures/Éclats | Outils émoussés, trajectoire d'outil incorrecte | Inspection fréquente des outils, géométrie spécialisée |

| Déformation | Contrainte interne du matériau, chaleur | Recuit adéquat du matériau, maintien sécurisé de l'outil de travail |

La compréhension de ces catégories de défauts nous aide à affiner nos stratégies d'usinage du PEEK. Nous sommes ainsi assurés de fournir à nos clients des pièces qui répondent aux normes les plus strictes.

La catégorisation des défauts du PEEK en problèmes de surface, de bord et de dimension permet un dépannage systématique. Cette approche structurée aide les machinistes à identifier et à résoudre rapidement les problèmes, garantissant ainsi une qualité et une précision constantes pour chaque pièce produite.

Comment les processus de recuit après usinage sont-ils structurés et classés ?

Le recuit n'est pas un procédé unique. Nous le classons en fonction de son objectif spécifique. Les deux principaux types de recuit remplissent des fonctions très différentes dans le processus d'usinage.

Recuit de détente

Il s'agit d'une étape intermédiaire. Elle intervient après l'ébauche pour stabiliser la pièce. Cela permet d'éviter les déformations avant les coupes définitives et précises.

Normalisation Recuit

Il s'agit d'une étape finale de finition. Nous l'effectuons sur la pièce terminée. Elle permet d'optimiser les propriétés des matériaux et les performances à long terme.

| Type de recuit | Objectif principal | Le timing dans le flux de travail |

|---|---|---|

| Lutte contre le stress | Stabilité et contrôle dimensionnel | À mi-parcours |

| Normalisation | Maximiser les performances | Post-usinage |

Cette classification permet de s'assurer que le composant final répond exactement aux spécifications.

Plongée approfondie : Recuit orienté

Il est essentiel de savoir quand utiliser chaque type de recuit. Chez PTSMAKE, cette décision a un impact direct sur la qualité finale de chaque composant de précision que nous livrons.

Soulagement du stress pour une meilleure stabilité

L'usinage lourd induit des contraintes internes dans les matériaux. Cela est particulièrement vrai dans les projets complexes d'usinage du PEEK.

Nous utilisons un recuit de détente après les coupes brutes. Le chauffage doux détend la structure moléculaire du matériau. Les tensions sont ainsi éliminées avant qu'elles ne provoquent des déformations lors des dernières passes de finition. Cette étape est essentielle pour les pièces présentant des tolérances serrées.

Normaliser pour une performance maximale

Le recuit de normalisation consiste à libérer tout le potentiel d'un matériau. Nous effectuons cette opération sur la pièce finale, entièrement usinée.

Ce processus implique un cycle de chauffage et de refroidissement contrôlé. Il vise à créer une microstructure uniforme et très ordonnée. Cela permet d'optimiser les propriétés telles que la dureté et la résistance aux produits chimiques en augmentant la résistance à la corrosion. cristallinité14. D'après les données de nos projets, cette étape peut considérablement augmenter la durée de vie des pièces.

| Fonctionnalité | Recuit de détente | Normalisation Recuit |

|---|---|---|

| Objectif | Éliminer les tensions internes | Optimiser les propriétés finales |

| Calendrier | Après l'ébauche d'usinage | Après tous les travaux d'usinage |

| Principaux avantages | Prévient les distorsions | Améliore les performances |

| Focus | Stabilité dimensionnelle | Structure des matériaux |

Le choix du bon procédé est au cœur de notre engagement. Il nous permet de fournir à chaque fois des pièces fiables et performantes.

Le recuit de post-usinage est classé par fonction. Le détensionnement est une étape intermédiaire du processus qui permet d'assurer la stabilité dimensionnelle. La normalisation est un traitement final visant à maximiser la résistance et les performances du matériau en affinant sa structure interne, ce qui garantit la fiabilité pour l'utilisateur final.

Comment usiner efficacement des éléments en PEEK à parois minces sans distorsion ?

L'usinage du PEEK à paroi mince est un véritable test de compétence. Le matériau peut facilement se déformer sous l'effet de la pression ou de la chaleur. La prévention de la déformation ne repose pas sur une seule astuce. Il s'agit d'une approche systématique et douce.

Dans nos projets à PTSMAKE, nous nous appuyons sur plusieurs techniques clés. Ces méthodes nous aident à maintenir des tolérances serrées. Elles garantissent que la pièce finale correspond parfaitement à la conception. Explorons ces stratégies concrètes.

La machine en plusieurs étapes

Une erreur fréquente consiste à essayer d'enlever trop de matière à la fois. Dans le cas de parois minces, cela entraîne une augmentation des contraintes et de la chaleur, ce qui provoque des déformations. Nous utilisons toujours un processus en plusieurs étapes pour l'usinage du PEEK.

Tout d'abord, nous effectuons des passes d'ébauche. Celles-ci permettent d'éliminer la plus grande partie du matériau. Mais nous laissons intentionnellement une petite quantité de matière supplémentaire, généralement de l'ordre de 0,2 mm à 0,5 mm.

Ensuite, nous laissons la pièce refroidir et se stabiliser. Cela permet aux contraintes internes de se relâcher. Enfin, nous effectuons de légères passes de finition pour amener la pièce à ses dimensions finales.

Utiliser une faible pression de serrage

Le PEEK est un matériau relativement souple. Une force de serrage excessive déformera une pièce à paroi fine avant même que vous ne commenciez à la découper. Il est essentiel de maintenir la pièce fermement mais délicatement.

Nous concevons souvent des montages sur mesure ou utilisons des mâchoires souples. Cela permet de répartir uniformément la force de serrage. Cela évite d'abîmer la surface et de la déformer. L'essentiel est d'exercer une pression juste suffisante pour maintenir la pièce, sans plus. La haute résistance du PEEK Coefficient de dilatation thermique15 signifie également que la chaleur générée pendant l'usinage peut provoquer une dilatation, ce qui rend le serrage encore plus délicat.

Utiliser des outils tranchants et des coupes légères

Les outils émoussés ne coupent pas, ils poussent et frottent. Cela crée des frottements, de la chaleur et des forces de coupe élevées. Tous ces éléments sont les ennemis des caractéristiques du PEEK à parois minces.

L'utilisation d'outils de coupe extrêmement tranchants, neufs ou fraîchement affûtés n'est pas négociable. Combinez cela avec des profondeurs de coupe radiales et axiales faibles. Cela minimise la force exercée sur la pièce, réduisant ainsi le risque de déviation.

| Technique | Bénéfice |

|---|---|

| Outils tranchants | Réduit les efforts de coupe et la chaleur. |

| Coupes légères | Minimise la déviation du matériau. |

| Vitesse de rotation élevée | Permet une tonte plus rapide et plus propre. |

| Vitesse d'alimentation appropriée | Empêche le frottement et la fonte des outils. |

Utiliser le fraisage de montée

Pour les opérations de fraisage, la direction de la coupe est importante. Nous utilisons exclusivement le fraisage en avalant pour la finition des parois minces.

Dans le cas du fraisage en avalant, la fraise tourne dans le même sens que l'avance. Elle coupe "vers le bas" dans le matériau. La pièce est ainsi tirée dans le dispositif de fixation et les forces de coupe sont dirigées vers le bas. Cela réduit considérablement la tendance des parois minces à s'écarter de la fraise. Le fraisage conventionnel, en revanche, pousse le matériau et peut le faire fléchir.

La maîtrise des caractéristiques fines du PEEK nécessite une touche de douceur. Utilisez l'usinage par étapes, une faible pression de serrage, des outils tranchants avec des coupes légères et le fraisage en avalant. Ces étapes sont essentielles pour éviter les distorsions et obtenir les résultats précis que votre application exige.

Comment prévenir et éliminer les bavures au cours du processus PEEK ?

La prévention des bavures dans l'usinage du PEEK est toujours la meilleure stratégie. Elle permet de gagner du temps et de garantir l'intégrité des pièces. La clé est d'utiliser les bonnes techniques dès le départ.

Cela implique des outils de coupe exceptionnellement tranchants. Il faut également choisir la bonne stratégie d'usinage.

Pour l'enlèvement, des méthodes délicates sont nécessaires. Les abrasifs durs peuvent endommager la surface de la pièce. Examinons les meilleures pratiques.

| Type d'action | Méthode recommandée |

|---|---|

| La prévention | Des outils exceptionnellement affûtés |

| La prévention | Fraisage de l'escalade |

| Correction | Ébarbage manuel (outil tranchant) |

| Correction | Honage à la vapeur légère |

| Correction | Ébavurage cryogénique |

Stratégies proactives de prévention de la bavure

Chez PTSMAKE, nous privilégions la prévention à la correction. C'est plus efficace et cela permet de maintenir la plus haute qualité pour les pièces en PEEK. Un outillage tranchant n'est pas négociable. Une arête tranchante cisaille proprement le matériau, minimisant ainsi le risque d'endommagement des pièces. déformation plastique16 qui entraîne des bavures. Les outils émoussés poussent la matière, ce qui crée des bavures importantes.

Nous préférons également le fraisage en avalant au fraisage conventionnel pour le PEEK. Dans le cas du fraisage en montée, la fraise tourne dans le sens de l'avance. Cette technique produit un copeau plus fin lorsque la dent sort de la coupe. Cela réduit considérablement la probabilité de formation de bavures.

Techniques efficaces d'élimination des bavures

Lorsque des bavures apparaissent, il est essentiel de les éliminer avec soin. L'ébavurage à la main avec un outil très tranchant peut fonctionner pour les prototypes. Toutefois, cette opération nécessite une main ferme et habile.

Pour obtenir des résultats plus cohérents, nous nous tournons vers d'autres méthodes.

| Méthode | Meilleur cas d'utilisation | Principaux éléments à prendre en compte |

|---|---|---|

| Honage à la vapeur légère | Pièces délicates, géométries complexes | Processus doux, préservant la finition de la surface |

| Ébavurage cryogénique | Production en grande quantité | Très efficace, utilise de l'azote liquide |

Nous déconseillons fortement l'utilisation de tampons abrasifs. Ils peuvent incruster des particules dans la surface du PEEK. Cette contamination est inacceptable pour les applications médicales et aérospatiales.

L'idéal est de prévenir les bavures dans l'usinage du PEEK à l'aide d'outils tranchants et d'un fraisage en avalant. Lorsque l'élimination des bavures est nécessaire, il convient d'utiliser des méthodes précises telles que l'ébavurage manuel, le rodage à la vapeur ou les procédés cryogéniques. Évitez toujours les tampons abrasifs pour prévenir la contamination de la surface.

Quelle est la procédure de détensionnement après usinage (recuit) ?

Le choix de la bonne procédure de recuit est essentiel. Elle permet d'éviter la déformation ultérieure de la pièce. Il s'agit d'une relaxation contrôlée du matériau.

Chez PTSMAKE, nous suivons une recette précise. Cela garantit la stabilité et la précision dimensionnelle de chaque composant que nous livrons. Il s'agit d'une étape non négociable.

Principaux paramètres de recuit

Voici un aperçu simplifié de notre processus.

| Étape | Action | Lignes directrices |

|---|---|---|

| 1 | Chauffage | Montée en puissance lente, environ 50°F/heure. |

| 2 | Trempage | Maintenir à 300°F pendant 1 heure par pouce d'épaisseur. |

| 3 | Refroidissement | Rampe de décélération lente, correspondant à la vitesse de chauffage. |

Ce cycle contrôlé est essentiel à la réussite.

Guide du recuit étape par étape

Analysons le processus plus en détail. Chaque étape a un objectif spécifique qui contribue à la qualité finale de la pièce. Une erreur à ce niveau peut ruiner un composant par ailleurs parfait.

1. Préparation et placement

Tout d'abord, nous plaçons la pièce dans un four programmable. Il doit y avoir une bonne circulation d'air. Cela permet de s'assurer que la pièce chauffe et refroidit de manière homogène. Des températures inégales créent de nouvelles tensions, ce qui va à l'encontre de l'objectif du recuit.

2. Le cycle de chauffage

Nous augmentons la température très lentement. Un taux d'environ 50°F par heure est une bonne base. Un chauffage rapide choque le matériau. Cette augmentation lente permet à la structure interne de s'adapter progressivement sans introduire de nouvelles tensions.

3. Trempage à la température cible

Une fois la température cible atteinte, par exemple 300°F, nous la maintenons. Cette période de "trempage" est essentielle. La règle empirique que nous suivons est d'une heure pour chaque pouce de la section la plus épaisse du matériau. Cela donne à la contrainte le temps de se dissiper complètement dans toute la surface du matériau. Structure cristalline17.

4. Le cycle de refroidissement

Le refroidissement est tout aussi important que le chauffage. Nous abaissons lentement la température. Ne jamais tremper la pièce en la refroidissant rapidement dans l'eau ou dans l'air. La trempe bloque les contraintes et peut rendre la pièce cassante. Cela est particulièrement vrai pour l'usinage du PEEK, où les propriétés du matériau sont primordiales.

Le succès de la détente après usinage dépend d'un cycle thermique lent et contrôlé. Les vitesses de chauffage et de refroidissement sont toutes deux importantes. Si l'on précipite une étape du processus de recuit, la stabilité et les performances finales de la pièce s'en trouveront compromises.

Comment obtenir un état de surface spécifique (Ra) sur le PEEK ?

La dernière passe de finition est cruciale. Elle détermine la rugosité de surface finale (Ra) de votre pièce en PEEK. Ce n'est pas le moment de procéder à un enlèvement de matière agressif. Il s'agit plutôt de précision et de contrôle.

La stratégie de finition

L'objectif est d'obtenir une action de cisaillement nette. Cette approche minimise les contraintes sur le matériau. Elle évite la fusion ou le maculage, qui sont des problèmes courants dans l'usinage du PEEK.

Voici un guide rapide des paramètres que nous utilisons à PTSMAKE pour obtenir les meilleurs résultats.

| Paramètres | Recommandation |

|---|---|

| Outil | Finisseur spécialisé, grand rayon d'angle |

| Profondeur de coupe | Léger (par exemple, 0,005" - 0,010") |

| Vitesse de coupe | Haut |

| Vitesse d'alimentation | Lenteur |

Cette combinaison permet d'obtenir une finition de qualité supérieure.

Décomposition des paramètres de finition

L'obtention d'une finition miroir sur le PEEK est un équilibre délicat. Chaque paramètre joue un rôle spécifique. Voyons pourquoi cette combinaison spécifique est si efficace pour un usinage de haute qualité du PEEK.

Sélection des outils : Le lisseur

Nous utilisons toujours un outil de finition spécifique. Cet outil doit avoir une arête de coupe très tranchante. Un grand rayon d'angle est essentiel. Il agit comme un essuie-glace, lissant les pics et les creux de la surface pendant la coupe. C'est cette action qui permet de réduire considérablement la valeur Ra.

La coupe : Légèreté et précision

Une faible profondeur de coupe n'est pas négociable. Nous recommandons une profondeur comprise entre 0,005" et 0,010". Cet engagement minimal réduit les forces de coupe. Il minimise la production de chaleur et le risque de déviation de l'outil18Il s'agit de s'assurer que les dimensions finales sont exactes.

Vitesse et alimentation : Une danse contrôlée

C'est là que le processus devient une danse minutieuse.

| Facteur | Effet sur la finition |

|---|---|

| Vitesse de coupe élevée | Crée un cisaillement propre, réduisant les bavures. |

| Vitesse d'alimentation lente | Minimise les marques d'outils pour une surface plus lisse. |

D'après nos essais avec les clients, cette combinaison de vitesse élevée et d'avance lente permet à chaque arête de coupe d'absorber une très faible charge de copeaux. Cela empêche le matériau de se déchirer et permet d'obtenir la meilleure finition possible sur les composants en PEEK.

L'obtention d'une finition de surface supérieure du PEEK dépend d'une passe de finition dédiée. La clé consiste à combiner un outil à grand rayon avec une faible profondeur de coupe, une vitesse de coupe élevée et une vitesse d'avance lente pour obtenir des résultats optimaux et reproductibles.

Comment résoudre les problèmes d'instabilité dimensionnelle dans les composants finis en PEEK ?

Lorsqu'une pièce finie en PEEK change de taille, c'est frustrant. La clé n'est pas de deviner, mais de suivre un chemin de diagnostic clair. Cette approche structurée permet d'économiser du temps et des matériaux.

Nous pouvons décomposer le problème en quatre domaines clés. Il s'agit d'une liste de contrôle pour trouver la cause première. Cela nous aide à travailler méthodiquement.

Étape 1 : Vérifier le matériel

Tout d'abord, vérifiez toujours l'historique du matériau. Le stock de PEEK a-t-il été correctement recuit ? Cette étape est essentielle pour stabiliser le matériau avant même de commencer l'usinage du PEEK.

Étape 2 : Examiner le processus

Examinez ensuite vos paramètres d'usinage. Les coupes agressives, en particulier lors de l'ébauche, peuvent introduire des contraintes. Cette contrainte cachée peut entraîner une déformation ultérieure de la pièce.

Pour aller plus loin, un processus systématique est votre meilleur outil. Il élimine les hypothèses et s'appuie sur des preuves. Chaque étape s'appuie sur la précédente, réduisant ainsi les causes potentielles de changement dimensionnel dans vos composants en PEEK.

Étape 3 : Inspecter le dispositif de retenue

La manière dont la pièce a été maintenue est cruciale. Des pinces trop serrées peuvent déformer la matière première. Cette contrainte est libérée après l'usinage, ce qui entraîne un déplacement de la pièce. La fixation doit être sûre, mais ne doit pas induire de contraintes.

Étape 4 : Mesurer dans le temps

La mesure fournit la preuve finale. Un contrôle immédiat après l'usinage vous donne une base de référence. Mais le véritable test consiste à effectuer une nouvelle mesure après 24 heures. Cette période permet aux contraintes internes de se relâcher.

Cette mesure du temps écoulé permet de quantifier l'instabilité. Elle indique exactement l'ampleur du mouvement de la pièce. Ces données sont inestimables. Elles permettent de confirmer si le problème provient d'une contrainte matérielle ou d'un paramètre d'usinage. Nous avons constaté que cette méthode permet de mettre en évidence des contrainte résiduelle19 de manière efficace.

Voici un registre simple que vous pouvez utiliser :

| Point de mesure | Dimension A (mm) | Dimension B (mm) | Notes |

|---|---|---|---|

| Immédiatement après l'usinage | 100.05 | 50.02 | Fraîchement sorti de la machine |

| 24 heures plus tard | 99.98 | 50.01 | Une partie s'est installée |

Cette approche systématique permet d'isoler la variable à l'origine de l'instabilité.

Un flux de travail de diagnostic structuré est essentiel. En vérifiant méthodiquement le matériau, le processus, le maintien en position de travail et les mesures temporelles, vous pouvez identifier et résoudre efficacement la cause première de l'instabilité dimensionnelle des pièces en PEEK, garantissant ainsi la précision et la fiabilité du composant final.

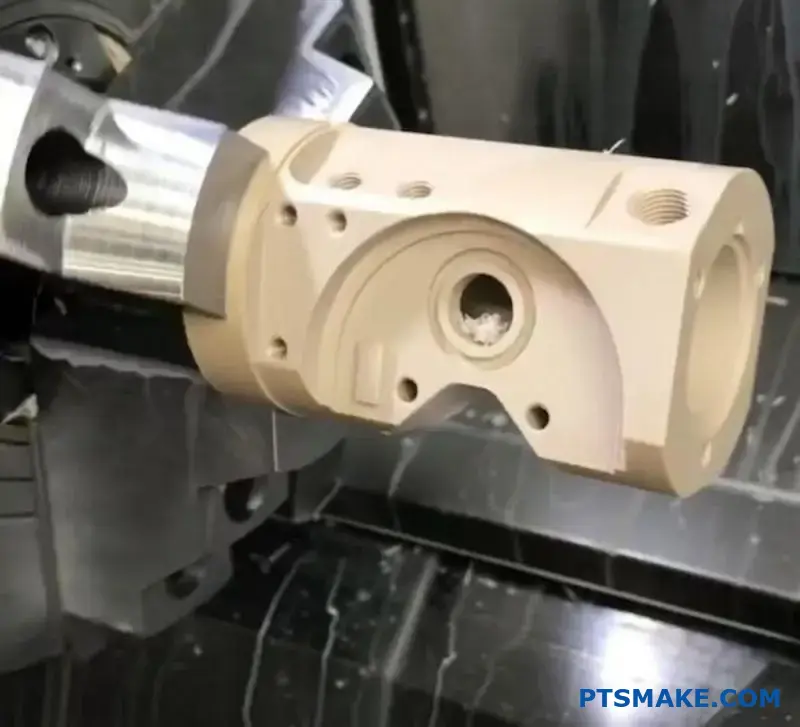

Comment usiner le PEEK-GF30 (chargé de verre) pour minimiser l'usure de l'outil ?

L'usinage du PEEK-GF30 présente un défi unique. Les fibres de verre qui lui confèrent sa résistance le rendent également extrêmement abrasif. Cela use rapidement les outils de coupe standard.

Pour y remédier, il est essentiel d'adopter une stratégie avancée. Cela implique l'utilisation d'un outillage de qualité supérieure, l'ajustement des paramètres et la gestion efficace de l'environnement d'usinage. Ces étapes ne sont pas facultatives pour obtenir des résultats cohérents.

La bonne approche protège votre investissement dans l'outillage et garantit la qualité des pièces.

| Matériau de l'outil | Résistance à l'usure | Recommandé pour PEEK-GF30 |

|---|---|---|

| Carbure non revêtu | Faible | Non |

| Carbure revêtu | Moyen | Pour les petites séries uniquement |

| Diamant (PCD) | Extrêmement élevé | Oui, très recommandé |

L'avantage inégalé de l'outillage diamanté

Lorsque l'on s'attaque au PEEK-GF30, les outils standard ne durent tout simplement pas. Le renfort de verre agit comme un papier de verre à grain fin, émoussant rapidement l'arête de coupe. C'est là que les matériaux avancés deviennent nécessaires pour toute opération sérieuse d'usinage du PEEK.

Carbure revêtu de diamant et PCD

Les outils en diamant polycristallin (PCD) sont la référence en la matière. Le diamant est le matériau connu le plus dur, ce qui rend les outils PCD exceptionnellement résistants à la nature abrasive du matériau. Les outils en carbure revêtus de diamant offrent une alternative économique avec des performances nettement supérieures à celles du carbure standard.

Ce choix a un impact direct sur la durée de vie de l'outil et la consistance de la pièce.

Maîtriser les paramètres de coupe

Vous ne pouvez pas usiner le PEEK-GF30 avec les mêmes réglages que le PEEK non chargé. Le frottement des fibres de verre génère une chaleur importante qui accélère la défaillance de l'outil. La cause principale de ce phénomène est l'intense usure abrasive20 des particules de remplissage dures.

Réduire les vitesses de coupe

D'après nos essais avec les clients, la réduction des vitesses de coupe de 30-50% par rapport au PEEK non chargé est un bon point de départ. Cela réduit la friction et la chaleur au niveau de l'arête de coupe. Cela donne à l'outil une chance de lutter contre l'abrasion incessante.

| Paramètres | Lignes directrices pour PEEK-GF30 | Raison d'être |

|---|---|---|

| Vitesse (SFM) | Réduire 30-50% vs. non remplie | Gestion de la chaleur et de la friction |

| Aliments pour animaux (DPI) | Maintien ou légère réduction | Empêche l'écaillage de l'outil |

| Liquide de refroidissement | Inondation du liquide de refroidissement obligatoire | Rinçage des particules abrasives |

La puissance d'un liquide de refroidissement robuste

Le liquide de refroidissement ne se contente pas de réduire la chaleur. Pour le PEEK-GF30, son rôle le plus crucial est d'évacuer les particules abrasives de la zone de coupe. Sans une évacuation efficace des copeaux, ces fragments de verre restent coincés entre l'outil et la pièce, agissant comme une pâte abrasive. Un système de refroidissement par inondation à haut volume et à haute pression n'est pas négociable pour protéger l'outil et la finition de la pièce.

Pour usiner efficacement le PEEK-GF30, une stratégie en trois parties est essentielle. Utilisez des outils ultra-durs comme le PCD, réduisez les vitesses de coupe pour gérer la chaleur et le frottement, et appliquez un liquide de refroidissement robuste pour éliminer les particules abrasives. Cette approche maximise la durée de vie de l'outil et garantit l'intégrité de la pièce.

Comment établir un devis précis pour un travail d'usinage complexe en PEEK ?

L'intégration des connaissances techniques dans la pratique commerciale est essentielle. Un devis précis pour l'usinage complexe du PEEK va au-delà de simples calculs. Il nécessite une compréhension approfondie des propriétés uniques du matériau.

Vous devez tenir compte des coûts plus élevés des matériaux. Le PEEK est nettement plus cher que l'aluminium. Les temps de cycle sont également plus lents pour gérer la chaleur et éviter les contraintes.

Principaux ajustements de la cotation

| Facteur | PEEK vs. aluminium | Impact sur le devis |

|---|---|---|

| Coût des matériaux | Beaucoup plus élevé | Augmentation significative du coût de base |

| Durée du cycle | Plus lent | S'ajoute au temps machine et à la main d'œuvre |

| Outillage | Spécialisé (PCD) | Coût initial de l'outil plus élevé |

Ces éléments doivent être clairement pris en compte dans vos pratiques commerciales.

Une plongée plus profonde dans les coûts cachés

L'établissement d'un devis précis pour l'usinage du PEEK implique d'examiner les détails subtils. Il ne s'agit pas seulement du coût de la matière première. Vous devez tenir compte du comportement du PEEK pendant et après l'usinage.

Par exemple, les qualités de PEEK chargé contenant des fibres de verre ou de carbone sont très abrasives. Les outils de coupe standard s'usent rapidement. Cela oblige à utiliser des outils en diamant polycristallin (PCD), dont le coût initial est plus élevé, mais qui sont nécessaires pour maintenir les tolérances.

Considérations post-usinage

Le travail n'est pas terminé lorsque la machine s'arrête. Une manipulation et un ébavurage soigneux sont essentiels. Le PEEK est un matériau résistant et les bavures doivent être éliminées manuellement avec minutie, ce qui représente un temps de travail considérable.

En outre, pour les pièces de haute précision, un cycle de recuit est souvent nécessaire. Ce processus permet de soulager les tensions internes générées par l'usinage. Il évite le gauchissement et assure la stabilité dimensionnelle. Contrôler l'état de la matière cristallinité21 est essentiel pour la performance.

Ces étapes de post-traitement ne sont pas facultatives pour les travaux complexes. Chez PTSMAKE, nous les prenons en compte dans nos devis pour éviter les surprises.

| Processus | Raison | Impact sur le devis |

|---|---|---|

| Outillage PCD | Pour les grades chargés d'abrasifs | Budget d'outillage plus élevé |

| Ébavurage soigneux | Évite d'endommager les pièces | Augmentation du temps de travail qualifié |

| Recuit | Soulage le stress, assure la stabilité | Augmente la durée et le coût du processus |

Des devis précis pour l'usinage du PEEK doivent intégrer ces réalités techniques. La prise en compte du coût plus élevé du matériau, de l'outillage spécialisé pour les qualités chargées et des post-traitements essentiels tels que le recuit et l'ébavurage garantit un prix réaliste et fiable pour votre client.

Débloquez l'usinage avancé du PEEK grâce à l'expertise de PTSMAKE

Prêt à améliorer votre prochain projet d'usinage du PEEK ? Contactez PTSMAKE pour obtenir un devis précis et découvrez comment nos connaissances spécialisées, notre technologie de pointe et notre service dévoué vous permettent d'obtenir des composants en PEEK fiables et de haute tolérance, dans les délais impartis et selon vos spécifications exactes. Contactez PTSMAKE dès aujourd'hui !

Découvrez comment cette température critique influe sur le comportement des matériaux et les stratégies d'usinage. ↩

Découvrez la science des contraintes résiduelles et leur impact sur les performances des polymères. ↩

Comprendre l'impact de la direction des fibres sur la résistance et les performances des matériaux. ↩

Comprendre comment la température affecte de manière critique l'intégrité structurelle du PEEK et son comportement à l'usinage. ↩

Comprendre les mécanismes de défaillance des matériaux et leur impact sur la qualité des pièces finales. ↩

Découvrez la science qui sous-tend ce mode de défaillance et comment l'éviter dans les matériaux composites. ↩

Découvrez comment cette propriété critique affecte le comportement du matériau lors de l'usinage et d'autres processus thermiques. ↩

Comprendre comment les changements dans la structure moléculaire affectent les propriétés mécaniques et les performances de la pièce finale. ↩

Découvrez comment les propriétés des matériaux influent sur leur adéquation aux applications des dispositifs médicaux. ↩

Cliquez pour voir comment cet angle crucial influe sur les forces de coupe, le contrôle des copeaux et la qualité finale des pièces. ↩

Apprenez comment les principes de friction, d'usure et de lubrification peuvent avoir un impact sur vos résultats d'usinage. ↩

Découvrez comment la capacité d'un matériau à transférer la chaleur influe sur votre projet d'usinage du PEEK. ↩

Comprendre les causes de cette vibration et comment l'éliminer pour obtenir une finition de surface impeccable. ↩

Découvrez comment la structure interne d'un matériau influe sur sa durabilité et sa résistance dans le monde réel. ↩

Découvrez comment cette propriété du matériau influence les stratégies de conception et d'usinage. ↩

Comprendre comment le comportement du matériau influe sur la qualité de l'usinage afin d'éviter les défauts tels que les bavures. ↩

Cliquez pour comprendre comment la structure interne d'un matériau affecte sa stabilité et les résultats de l'usinage. ↩

Découvrez comment la déviation de l'outil peut avoir un impact sur la précision et la qualité de la surface de vos pièces usinées. ↩

En savoir plus sur la façon dont les contraintes internes affectent la stabilité des matériaux et la précision des pièces. ↩

Découvrez comment les matériaux de remplissage contribuent à la dégradation rapide des outils de coupe. ↩

Comprendre comment la structure interne du PEEK influe sur la stabilité et l'usinage, ce qui est vital pour les composants de précision. ↩